Способ получения текстурированной полиэфирной пряжи - SU655330A3

Код документа: SU655330A3

Описание

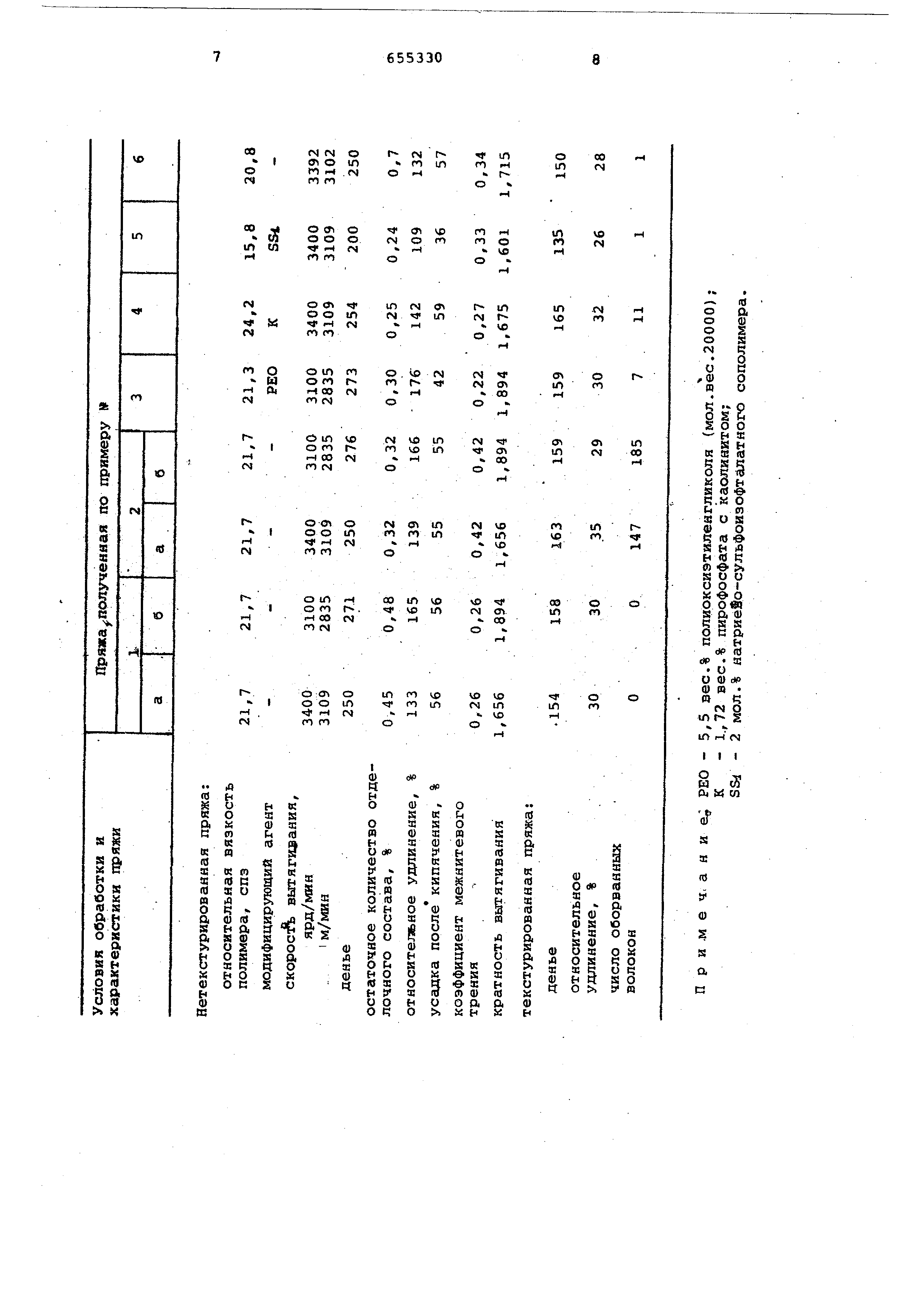

,60%. Она сохраняет свои свойства при длительном хранении и пригодна для последующей переработки. Затем пряжу подвергают ложному кр чению и одновременному дополнительному вытягиванию с кратностью 1,22 ,0 и нагреву при 200°С. Необходимый коэффициент межнитев го трения нитей в пряже обеспечивае ся обработкой модифицирующим агентом путем введения полиоксиэтиленгликол или пирофосфата с каолинитом в расплав до формования или нанесения их на нить. Измерение двулучепреломления и кристалличности осуществляют обычным способом путем измерения плотности пряжи. Измерение относительного удлинени на разрыв осуществляют (в соответствии с американским стандартным метод испытаний) -на пряже, предварительно выдержанной в течение 24 ч при относ тельной влажности 65% и температуре 21,1°С. Испытание проводят на разрыв ной машине Инстрон на образце пряжи длиной 5 дюймов (12,7 см) без крутки. При этом скорость перемещени головки 10 дюймов (25,4 см/мин). Измерение коэффициента межнитевог трения заключается в измерении той величины, с которой элементарные волокна скользят одно относительно дру гого. Около 750 ярдов (690 м) пряжи наматывают вокруг цилиндра.с углом подъема винтовой линии ± 15° и нат жением порядка 10 г. Диаметр цилиндра 2 дюйма (5,1 см), дпина 3 дюйма (7,6 см). Отрезок пряжи длиной 12 яоймов (30,5 см) накладывают сверху на намотанную на цилиндр пряжу. Част отрезк.а пряжи (0,04 денье) прикрепляют к концу намотанной пряжи, а другой конец отрезка пряжи закрепляю у динамоментра. Цилиндр поворачиваю на ISO со скоростью 0,0016 см/с. Натяжение отрезка пряжи фиксируют. Коэффициент межнитевого трения F рассчитывают с помощью ура ения: где Tj - натяжение ot приложенного к пряже веса, а Т„ - среднее значение из 25-ти записанных значений натяжения. Измерение усадки при кипячении производят следующим образом подвешивают груз к образцу пряжи до получения нагрузки на образец 0,1 г/денье и измеряют длину L образца. Затем образец погружают в кипящую воду на 30 мин, вынимают , подвешивают гот же груз и вновь измеряют длину (L|) образца. Усадку пряжи при кипячении определяют по формуле - 100 (%) Пример 1. Два вида полиэфир ной пряжи, обозначенные 1а, 16, изготовляют, как описано выше, из полиэтилентерефталата, содержащего 0,27 вес.% TiOj в качестве матирующего вещества. Каждый вид пряжи выпускают из прядильного устройства с.одинаковой скоростью, но наматывают с различными скоростями , чтобы .сообщить пряже отнобительное удлинение на 133, ;165% соответственно. Пряжу .обрабатывают путем пропуска:ния волокон в скользящем контакте с цилиндрическим отделочным роликом , расположенным вверх от натяжных роликов. Этот ролик имеет диа:метр 4,5 дюйма (11 см), длину 4 дюйма (10 см) и выполнен из Алсимаг 614 (изготовлен Американ Лава Корп. ). Отделку осуществляют сразу а натяжными роликами посредством ролика, который имеет диаметр 4 дюйма (10 см), длину 1 дюйм, (2,5 см) и изготовлен из (iO со стекловидным .связ:ющим гиртом . фирмой Нортон Ко . Отделочный состав наносится каждым отделочнымроликом . Отделочный состав приготавливают в котле из нержавеющей стали- с паро- вой р,убаджой. Он содержит, вес.ч: кокосовое масло 65 натриевая соль глицёрилтриолита в виде 75%-ногс водного раствора (15 ч.сухого веса) 20; продукт конденсации 1 мол.ч. нонилфенола с 5-6 мол.ч. окиси этилена 10; смесь моно- и диглицеридов олеиновой кислоты 10. Смесь перемешивают прИ нагревании до 50 С и добавляют 1 вес.ч. тризтаноламина. Затем полиоксиалкиленгликоль в -количестве 5% от веса безводных компонентов отделочного состава растворяют в.нагретой до 50°С воду, и этот раствор, добавляют в указанный состав. Полиоксиалкиленгликоль содержит оксиэтилен и окси-2,2-прОпиленовые группы в весовом соотношении 3:1 и имеет вязкость 20000 спз при 100 Ф. (37,8°С). Полученный .отделочный срстав йаносят на пряжу в виде 5-10%ной водной эмульсии. После выпаривания воды на пряже остается определенное количество отделочного состава см .таблицу. Эта отделка обеспечивает для каждого вида пряжи коэффициент межнитевого трения 0,26. Пряжу затем обрабатывают вытягиванием-кручением в условиях, описанных выше (данные см. в таблице). Виды пряжи,обозначенные 1а и 16, вытягивают без трудности и позволяют получать отличные изделия. П р и ме р 2. Два вида пряжи, обозначенные 2а, 26, изготовляют и вытягивают как и в примере 1, за исключением того, что используют другой отделочный состав, который дает пряже коэффициент межнитевого трения 5 0,42. Этот отделочный состав предста ляет собой двухслойную композицию, которая используется исключительно для полностью вытянутых полиэфирных пряж и является 10%-ной водной смесь содержащей, вес.ч: изоцетилстеазат 49,0; натрий-ди-2-этилгексилсульфозрцинат 24,5; продукт конденсации 1 моля стеарилового спирта с 3 молями окиси этилена 24,5; триэтаноламин 1,0; олеиновая кислота 1,0. Отделочный состав наносят после высушивания из расчета 0,1% от веса пряжи. После намотки пряжу обрабатывают другим отделочным составом, который также используется на полностью вытя нутсЙ пряже. Данный отделочный соста представляет собой водную смесь, содержащую, вес.ч: сульфированное арахисовое масло 20,5; диэтиленгликоль 1,8; гидроокись калия (КОН) 1,8; эфир, состоящий из 1-бутанола и смеси стеариновой и пальмитиновой кислот 62,6; олеиновая кислота 8,2; триэтаноламин 3,4; орто-фенилфенол 1,7. Его наносят из расчета 0,20 ,3% от веса в&сушеной пряжи. Как видно из таблицы, пряжа, полу ченная в примере 2, имеет более высокий коэффициент межнитевого трения и большее тисло оборванных волокон , чем пряжи по примеру 1. Несмотря на это, она пригодйа для производ ства некоторых тканей. Примерз. Данный пример пока зывает преимущество использования по оксиэтиленгликоля в полиэфирной пряж согласно изобретению. Пряжу Изготавливают из полиэтилентерефталата , содержащего 0,27 вес.% TiOg и 5,5 вес.% полиоксиэтиленгликоля (молекулярный вес 20000). За исключением использования полиоксиэтиленгликоля , технология приготовления пряжи аналогична примеру 2. Однако наличие этого модифицирующего агента в полимере обеспечивает значительно более низкий коэффициент межнитевого трения (0,22 против 0,42) и более низкое число оборванных элеме тарных волокон в обработанной пряже (7 против 185), по сравнению с пряжей по примеру 2. Пример 4. Он показывает преимущества применения пирофосфата с каолинитом в пряже согласно изобре .тению.. . Щ)яжу изготавливают из полиэтиленГерефталата , содержащего 0,27 вес.% TiO и 1,72 вес.% пирофосфата с каолинитом . Технология аналогична примеру 2. Как видно из таблицы, пряжа с каолинитом в полимере имеет значитель но меньшее число оборванных волокон (6 против 147) и лучший коэффициент мёжнитевого трения (0,27.против 0,42) Пример 5.Пряжу изготавливают из полиэтилентерефталата/5-натриевоD сульфоизофталата (мольное отношение ;98/2), содержащего - 0,42 вес.% ТЮ . Технология аналогична примеру 1. В качестве отделочного состава используют смесь, содержащую, вес.ч; кокосовое масло 35,5; тетраолеат-лаурат-центрэфир (продукт конденсации 1 моля сорбита с 30 молями окиси этилена) 18,0; гексаглицерольтристеарат 7,0; гидроксистеарат 2,5- продукт взаимодействия 2 вес.ч. вторичных Cj(j - С,2-спиртов и 3- вес.ч. окиси этилена 5,5; полиоксиалкиленгликоль 31,0. Полиокси аилкиленгликоль содержит оксиэтилен и окси-2,2-пропиленовую группу в весовом соотношении 3:1 и имеет вязкость 20000 спз при 100°Ф (37,8°С). Отделочный состав наносят на пряжу в количестве 0,24 % от веса пряжи. Пряжа имеет коэффициент межнитевого трения Ч),33 и показывает отличные качества при вытяжении. Для получения коэффициента 5pжнитевого трения 0,27-0,30 при нанесении на пряжу в количестве 0,3-0,4% и обеспечения отлич Ьах характеристик относительно числа оборванных элементарных волокон можно использовать отделочные составы, содержа1цие вес.ч: . 1) полиоксиэтиленгликоль 11,0; диундецилфталат 72,5; сульфитированные арахисовые глнцериды 11,7; продукт конденсации 1 моля нонифенола с 5-6 молями этиленоксида 15,5;КОН 0,3; 2) кокосовое масло 50,0; конден сорбитоля 30,0; мягкий углеводородный воск (т.пл. , составлен из смеси высокомолекулярных нафтеновых масел с нафтеновым воском) 20,0; 3) дитридециладинат 50,0; конденсат собитоля 35,0; конденсат нонифенол/этиленоксид (мольное отношение 1:5 - 1:6) 5,0; полиоксиалкиленгликоль из указанных выше примеров 10,0 . Пример 6. Пряжу изготовляют из полиэтилентерефталата, содержаще го 0,3 вес.% TiOn и представляющего л собой расплав полимера при 289с, из которого формуют волокна. Технология аналогична примеру 1. Отделочный состав,который наносят на пряжу аналогично примеру 1, представляет собой 10%-ную водную смесь, содержащую, вес.ч; соль натрия сульФированного арахисового масла 36,3; рафинированное кокосовое масло 27,,; гидроокись калия 1,9; ароматизиреванный фосфатный эфир 24,5; мягкий углеводородный воск 9,8 Характеристики пряжи, полученной в примерах 1-6, приведены в таблице. Предложенный способ позволяет получа1ь текстурированную полиэфирную пряжу хорошего качества, во много раз превосходящую по характеристи кам обычную полиэфирную пряжу.

Формула изобретения

1.Способ получейия текстурированной полиэфирной пряжи путем формования нитей из расплава полимера, охлаждения, вытягивания свежесформованных нитей, намотки их и последующего сообщения им ложной крутки с одновременной дополнительной вьггяжкой и обработки модифицирующим агентом , отличающийся тем, что, с ц§лью повышения качества пряжи, намотку Ьсуществляют со скоростью 2560-3640 м/мин, а кратность дополнительного вытягивания составляет 1,2-2,0.

2.Способ пЬп.1, отличающ и и с я тем, что обработку модифи

цирующим агентом осуществляют путем введения полиоксиэтиленгликоля или пирофосфата с каолинитом в расплав до формования.

3. Способ попп.1и2, oтлич а ю щ и и с я тем, что, обработку модифицирующим агентом проводят путем нанесения полиоксиэтиленгликоля или пирофосфата с каолинитом на нити.

; Источники информации, принятые во внимание при экспертизе

1. Патент США №2604667,кл.264-210,

1952.

2.

Патент США 3053611,кл.2б4-.210. 1967.

3. Патент США №3279164,кл.57-157, 1967.

Реферат

Формула

Комментарии