Заказ 1592ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Date : 22/05/2001

Number of pages : 10

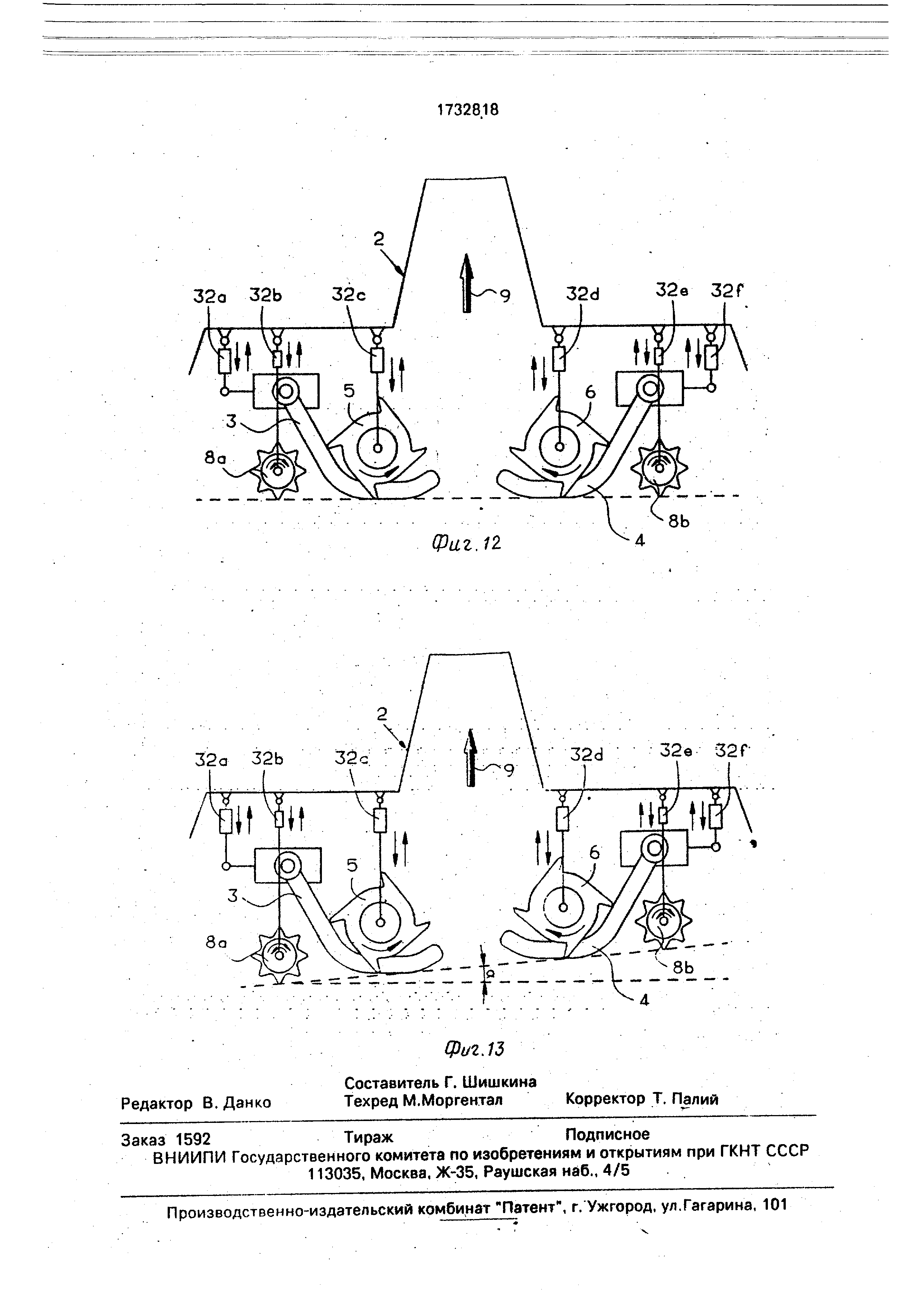

Previous document : SU 1732818A3

Next document : SU 1732820A3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1

(21)4355036/12 (22) 16.12.87 (31)865136

(32)17.12.86

(33)FI (46)07.05.92. Бюл. № 17

(71)А.Альстрем Корпорейшн (FI)

(72)Кай Хенриксон (FI) (53)676.1.025(088.8)

(56)Патент США № 4421646, кл. 210-291, 1983.

Патент США № 2998064, кл. 162-251, 1963.

Патент СССР Мг 1074409, кл. D 21 С 9/02, 1976.

(54) СПОСОБ СГУЩЕНИЯ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

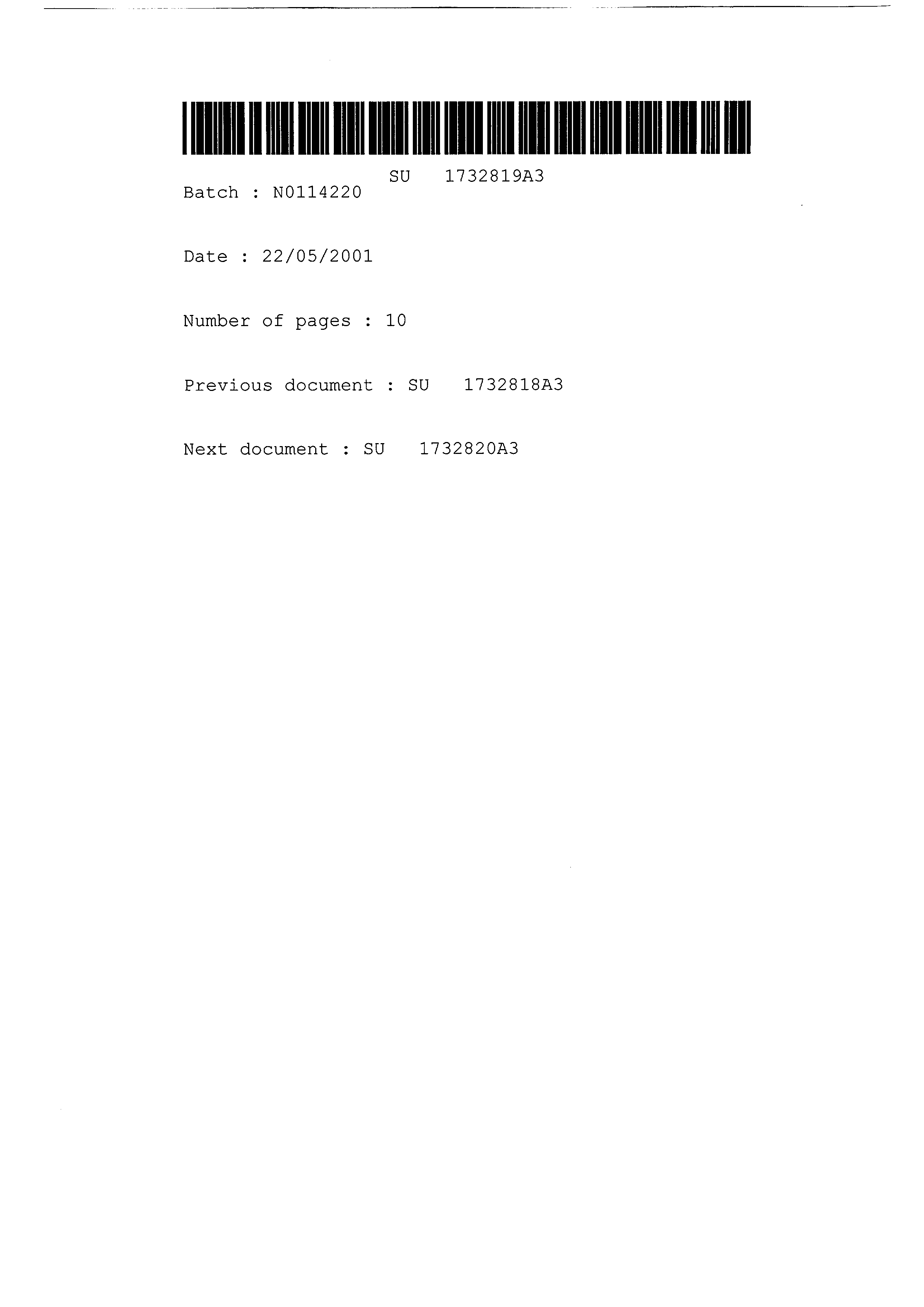

(57)Изобретение относится к технике сгущения волокнистых суспензий и может быть

Oqq |

/ 7 f

использовано в целлюлозно-бумажной промышленности. Цель изобретения - повышение эффективности процесса. Исходная волокнистая суспензия определенной концентрации подается в сгущающий элемент 1 через входное отверстие 5 в канал потока суспензии 2, при движении по которому поршневым потоком от суспензии отделяется фильтрат через поверхности 3 под влиянием разности давлений. Необходимая разность давлений на фильтрующих поверхностях 3, охваченных кожухом 7, создается либо гидравлическим давлением, создаваемым самой суспензией, либо давлением подающего насоса, либо отсасыванием , создаваемым отдельно, либо комбинацией этих методов. Сгущенная суспензия отводится из устройства через выходное отверстие 6, а фильтрат - через патрубок, снабженный клапаном 9. 2 с и 7 з.п, ф-лы, 9 ил.

Фиг.З

Изобретение относится к технике сгущения волокнистых суспензий и может быть использовано в целлюлозно-бумажной промышленности ,

Известен способ отделения жидкой фазы от суспензии и устройство для его осуществления, представляющее собой трубчатый фильтр, включающий несколько наложенных слоями сетчатых пластин, между которыми расположен материал для отделения от суспензии жидкой фазы и тонкой фильтрации последней.

Данное техническое решение предназначено для отделения воды и другого жид- кого вещества от твердого компонента, однако оно не может быть использовано для сгущения волокнистой суспензии, так как длинномерная фракция волокнистой суспензии будет собираться в ячейках сетчатых пластин, а тонко фильтрующий материал, находящийся между пластинами, будет забиваться мелкой фракцией волокнистой суспензии.

Известен также способ сгущения суспензии , состоящей из крошки и жидкости, путем отделения фильтрата под влиянием разности давлени й и устройство для его осуществления в виде трубчатого сгустителя . Стенки сгустителя состоят из ребер, параллельных потоку суспензии, между которыми имеются щели, настолько малые, что твердые частицы в них не проникают. Диаметр на входе канала сгустителя соответствует наружному диаметру сгустителя, поэтому даже те твердые частицы, которые попали в щели между ребрами, уносятся потоком, что исключает забивание сгустителя .

Недостатком такого технического решения является сложность осуществления процесса сгущения, поскольку фильтрующая поверхность сгустителя образована свободно расположенными стержнями, что требует чрезвычайно высокой точности и тщательности их изготовления и сборки при формировании щелей равного проходного сечения.

Наиболее близким к изобретению является способ сгущения волокнистой суспензии путем отделения фильтрата под влиянием разности давлений, действующей на фильтрующее поверхности, включающий подвод волокнистой суспензии к каналу, образованному фильтрующими поверхностями , отделение фильтрата при дви- жении суспензии по каналу в виде поршневого потока, состоящего из многомерной волокнистой сетки, и управление количеством отводимого фильтрата и скоростью потока суспензии по каналу путем регулирования разности давлений на фильтрующей поверхности так, что внутреннее трение суспензии в потоке превышает поверхностное трение потока и фильтрующей поверхности, и устройство для его осуществления, содержащее сгущающий элемент, имеющий какал потока суспензии, ограниченный фильтрующими поверхностями , установленный в сгущающем элементе

0 распределительный элемент, ограничивающий вместе со стенками сгущающего элемента площадь поперечного сечения сгущающего элемента таким образом, что сечение канала потока суспензии имеет кру5 говую форму.

Недостатком данного технического решения является то, что движение суспензии в процессе сгущения осуществляется с остановками , необходимыми для приведения в

0 действие средств промывки фильтрующих поверхностей сгущающего элемента, чтр существенно отражается на эффективности реализуемого способа,

Целью изобретения является повыше5 ние эффективности процесса.

Поставленная цель достигается тем, что в способе сгущения волокнистой суспензии путем отделения фильтрата под влиянием разности давлений, действующей на фильт0 рующей поверхности, включающем подвод волокнистой суспензии к каналу, образованному фильтрующими поверхностями, от- деление фильтрата при движении суспензии по каналу в виде поршневого по5 тока, состоящего из многомерной волокнистой сетки, и управление количеством отводимого фильтрата и скоростью потока суспензии по каналу путем регулирования разности давлений на фильтрующей повер0 хности так, что внутреннее трение в потоке превышает поверхностное трение потока и фильтрующей поверхности, отделение фипьтрата ведут при непрерывном или ступенчатом понижении скорости потока сус5 пензии в направлении движения ее по каналу, отделение фильтрата могут вести последовательными этапами, следующими один за другим, между которыми суспензию гомогенизируют, при этом на поверхность

0 сита могуг направлять высокочастотную вибрацию для снижения поверхностного трения и устранения прилипания волокон к поверхности сита, а в устройстве для осуществления способа, содержащем сгущающий

5 элемент, имеющий по крайней мере, один канал потока суспензии, ограниченный фильтрующими поверхностями, установленный в сгущающем элементе, по меньшей мере один распределительный элемент, ограничивающий вместе со стенками сгущающего элемента площадь поперечного сечения сгущающего элемента таким образом, что сечение канала потока суспензии имеет круговую форму, поперечное сечение канала потока выполнено переменным , увеличивающимся в направлении движения суспензии, при этом площадь поперечного сечения канала потока может возрастать ступенчато или равномерно, сгущающий элемент может содержать по меньшей мере два последовательно расположенных распределительных элемента, причем площадь поперечного сечения первого по направлению движения суспензии элемента больше, чем у второго, по крайней мере одна из фильтрующих поверхностей, ограничивающих канал потока суспензии, может быть выполнена конической и расположена так, что площадь поперечного сечения канала увеличивается по направлению движения суспензии и по крайней мере одна из поверхностей , ограничивающих канал, может быть выполнена гибкой в направлении, перпендикулярном потоку суспензии.

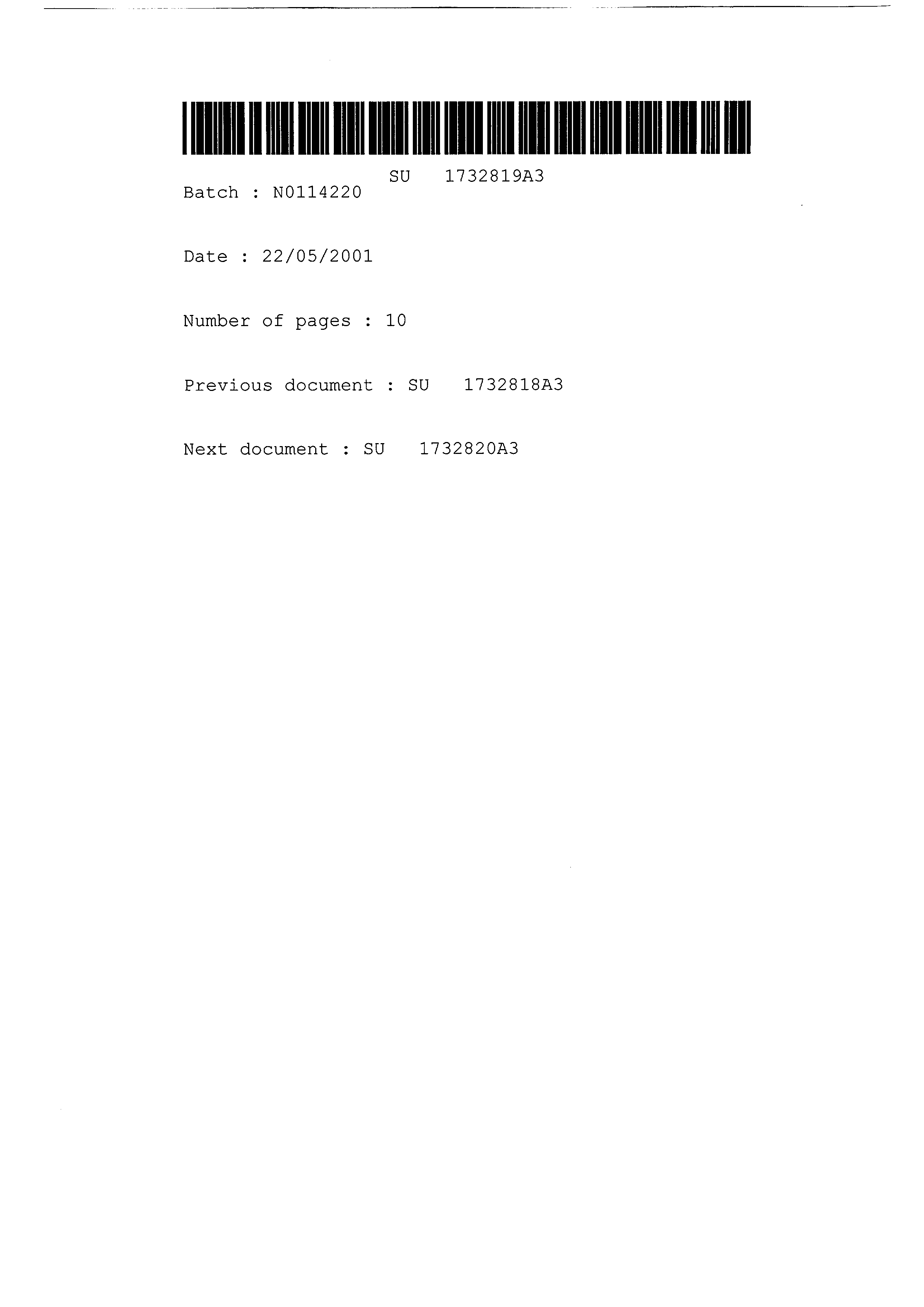

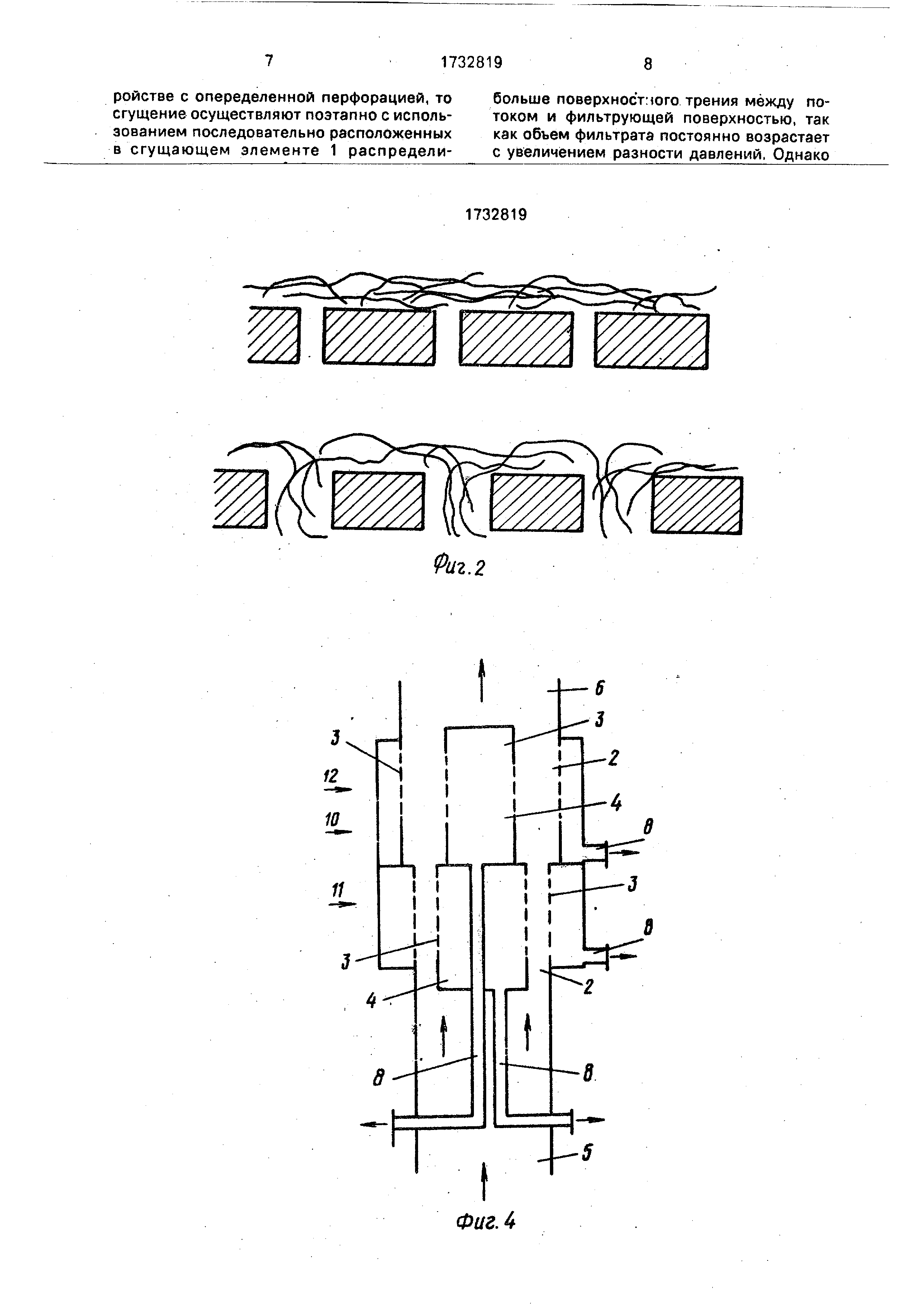

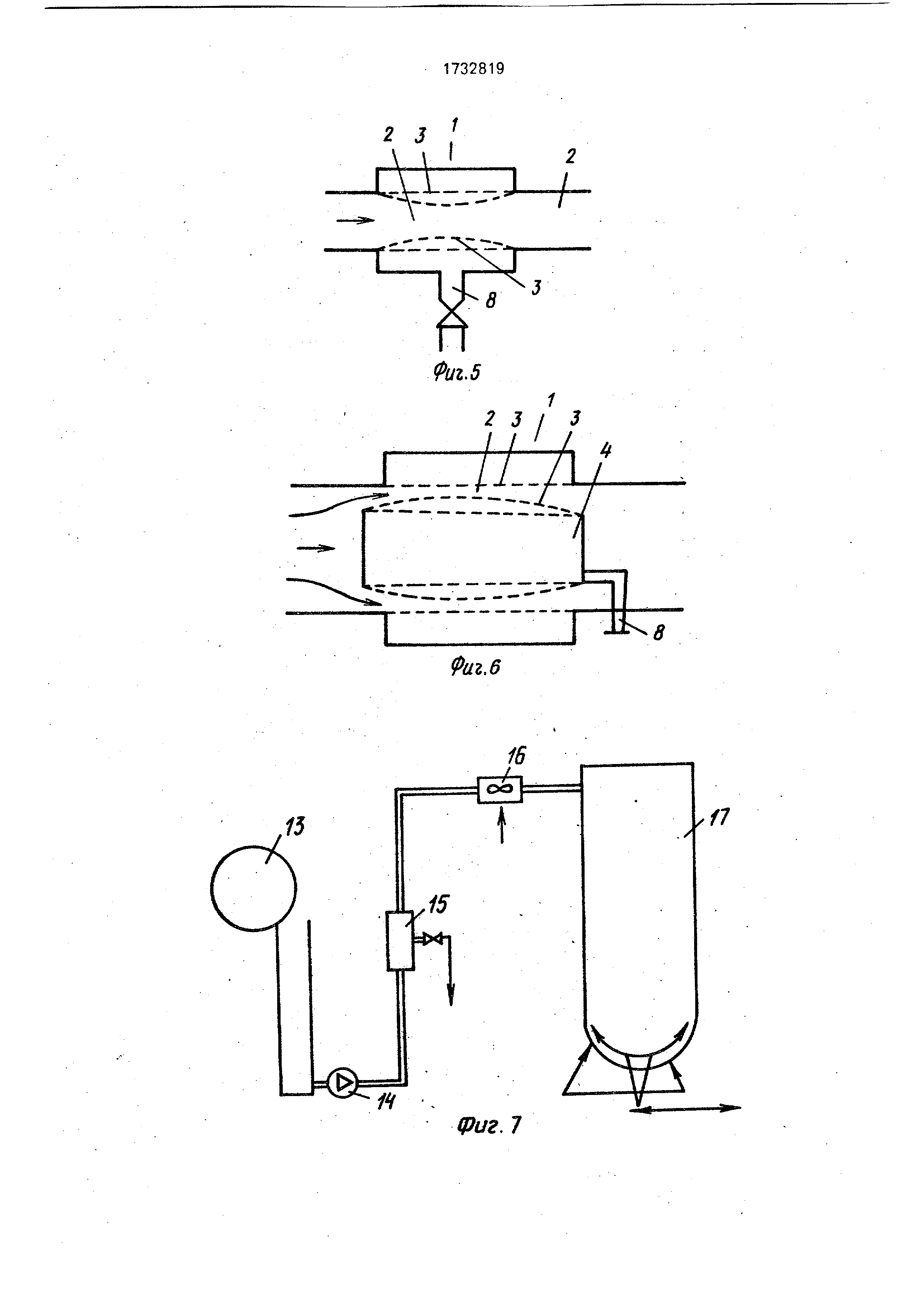

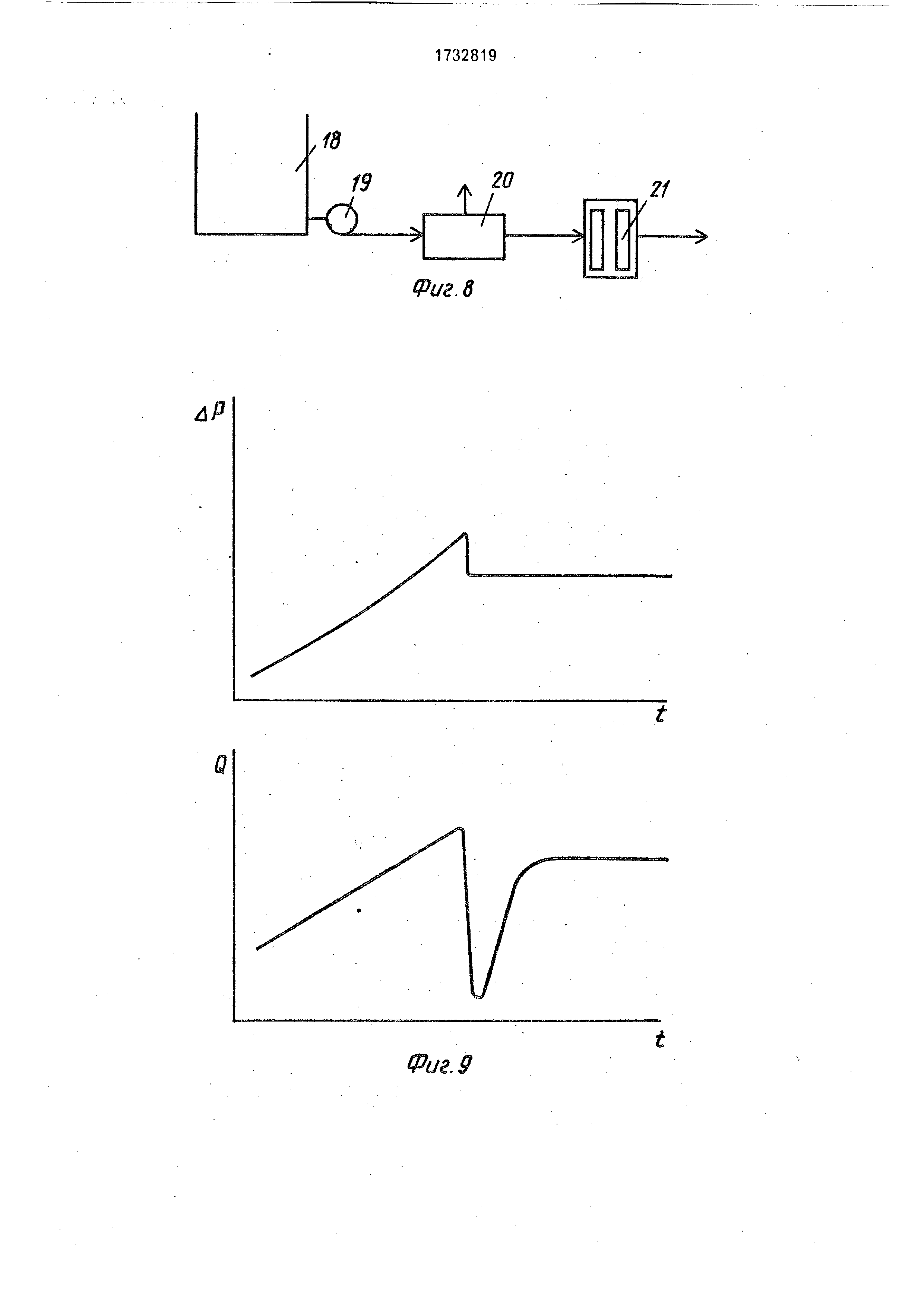

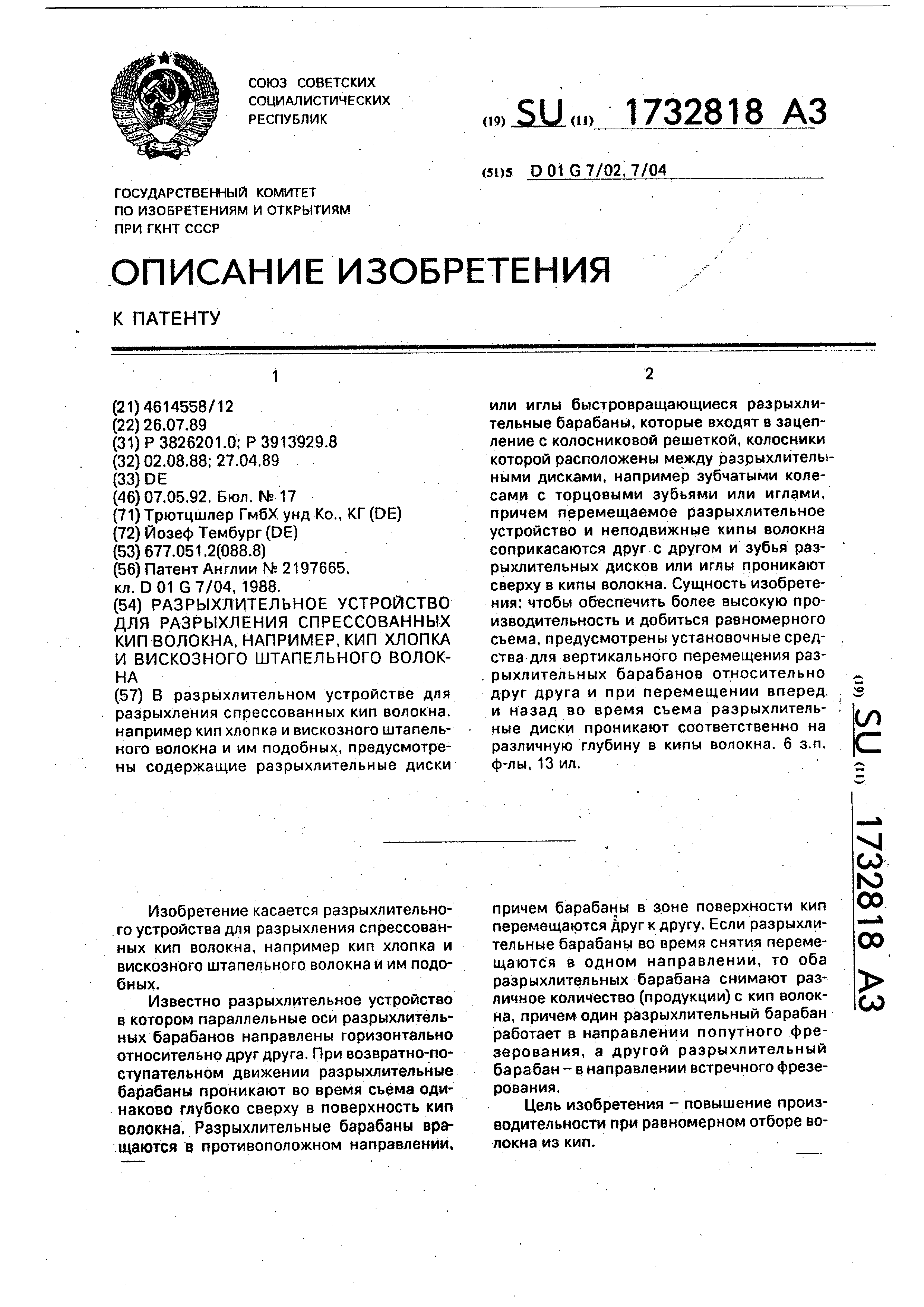

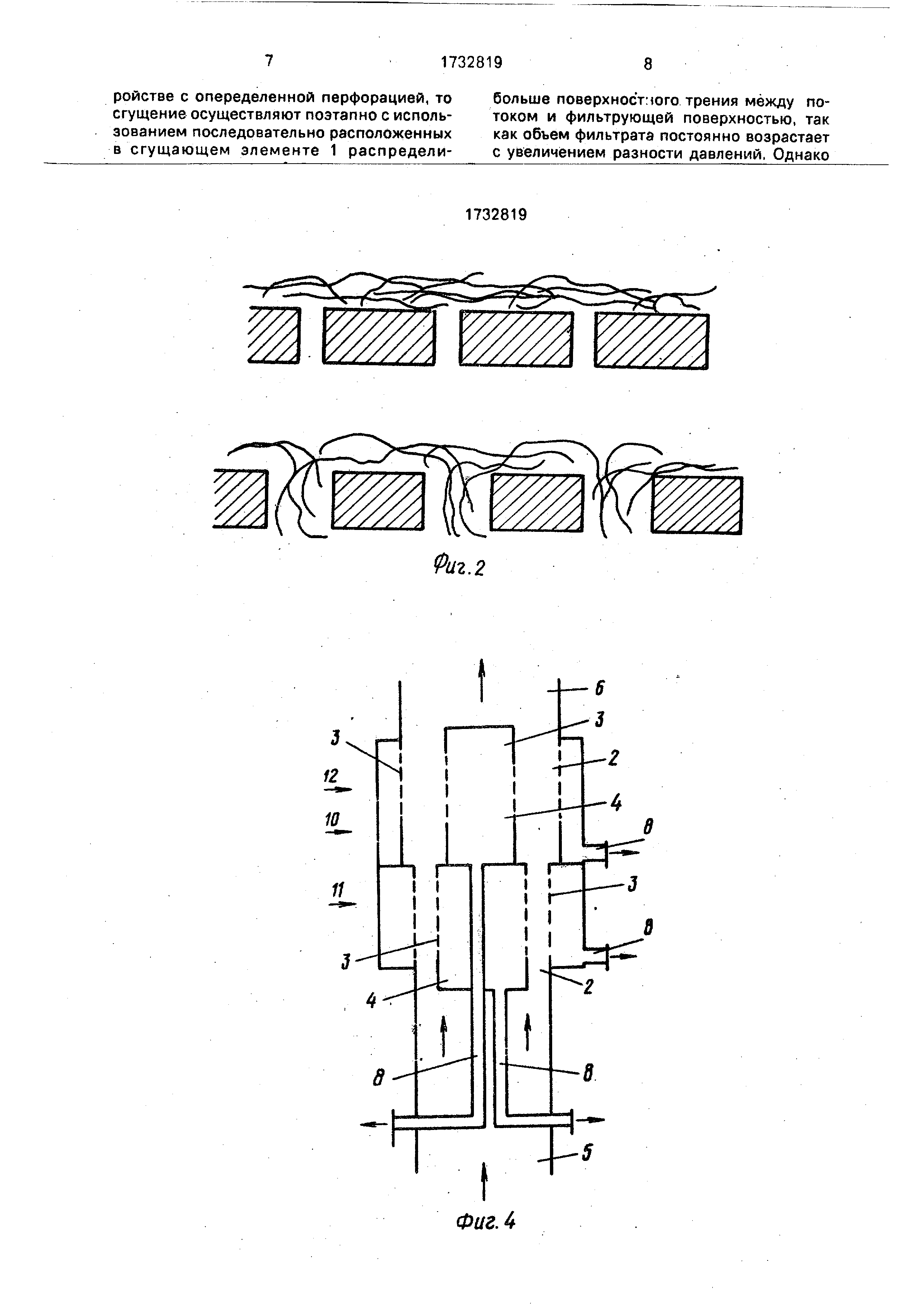

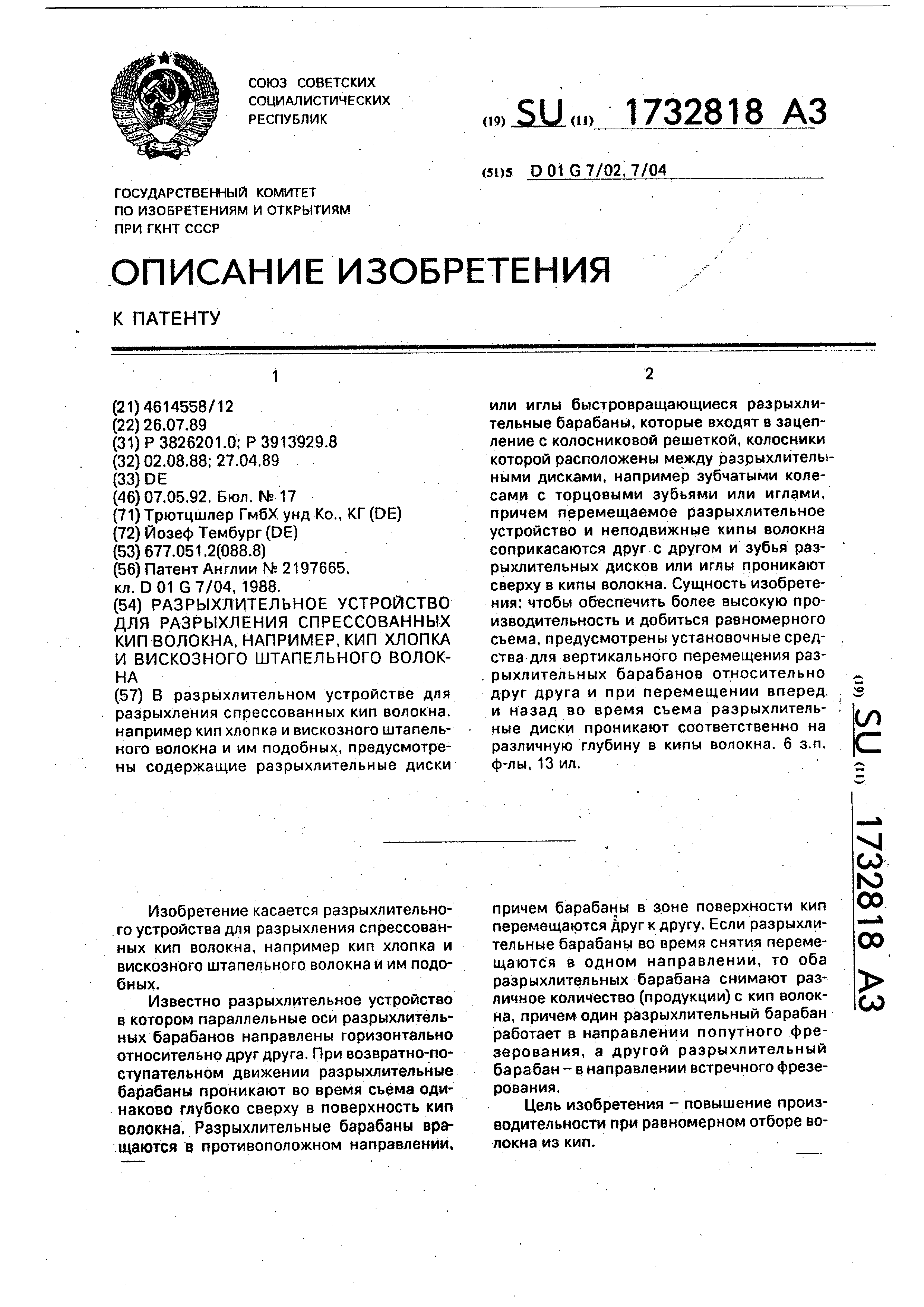

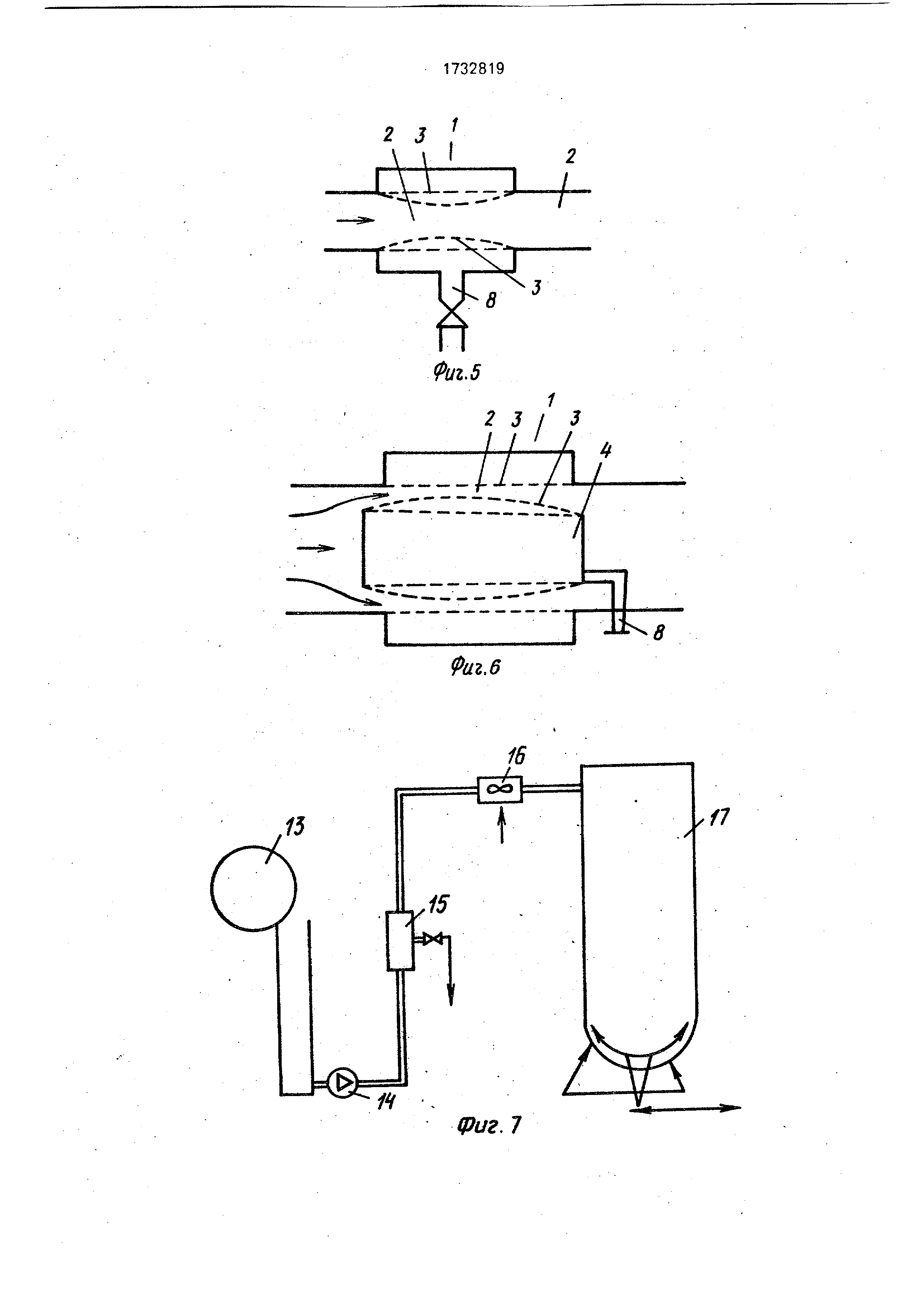

На фиг.1 представлен график зависимости поверхностного и внутреннего трения суспензии от ее концентрации; на фиг.2 - схема влияния размера перфорации фильтрующих поверхностей нз поведение волокон вблизи перфорации; на фиг.З - устройство для сгущения волокнистой суспензии , продольный разрез; на фиг,4-6-то же, варианты исполнения; на фиг,7 - схема устройства для отбелки волокон; на фиг.8 - то же, для переработки отходов; на фиг.9 - график изменения основных параметров при осуществлении процесса сгущения.

Способ сгущения волокнистой суспензии путем отделения фильтрата под влиянием разности давлений осуществляется в устройстве, включающем сгущающий элемент 1, имеющий канал потока суспензии 2, ограниченный фильтрующими поверхностями 3, установленный в сгущающем элементе 1 распределительный элемент 4, ограничивающий вместе со стенками 3 сгущающего элемента 1 площадь поперечного сечения сгущающего элемента 1 таким образом, что поперечное сечение канала потока суспензии 2 имеет круговую форму и выполнено переменным, увеличивающимся в направлении движения суспензии. Канал потока суспензии, имеет входное 5 и выходное 6 отверстия и охвачен на участке фильтрующих поверхностей 3 кожухом 7 с патрубком 8 отвода фильтрата, снабженным регулировочным клапаном 9. Сгущающий элемент 1 может иметь по крайней мере одну зону гомогенизации суспензии 10, расположенную между двумя зонами сгущения 11 и 12 и конструктивно представляющую собой участок скачкообразного изменения поперечного сечения сгущающего элемента 1. и с целью исключения забивания канала потока 2 по крайней мере одна из фильтрующих поверхностей 3, ограничивающих канал потока 2, может быть выполнена гибкой в направлении , перпендикулярном потоку

0 суспензии - такая поверхность пропускает комки и снова принимает первоначальное положение,

Способ реализуется следующим образом .

5 Исходная волокнистая суспензия определенной концентрации подается через входное отверстие 5 в канал потока суспензии 2, при движении по которому поршневым потоком от суспензии отделяется

0 фильтрат через поверхности 3 под влиянием разности давлений. Необходимая разность давлений на фильтрующих поверхностях 3 создается либо гидравлическим давлением, создаваемым самой суспензией, либо дав5 лением подающего насоса, либо отсасыванием , создаваемым отдельно, либо комбинацией этих методов. Сгущенная суспензия отводится из устройства через выходное отвер.стие 6, а фильтрат - через

0 патрубок 8,

Движение суспензии по каналу 2 поршневым потоком, т.е. при условии, когда внутреннее трение суспензии в потоке превышает поверхностное трение потока и

5 фильтрующей поверхности, обеспечивается выбором концентрации исходной суспензии , скоростью ее движения по каналу 2 и величиной перфорации фильтрующих поверхностей 3.

0Исходя из фиг. 1, где ось абсцисс характеризует изменение концентрации суспензии , а ось ординат - трение, и где кривые 1 и 3 иллюстрируют зависимость трения потока суспензии и фильтрующей поверхности,

5 соответственно, при крупной (до 1 мм) и мелкой (около 0,2 мм) перфорации, а кривые 2 и 4 - трение в потоке суспензии, соответственно , при высоких и низких скоростях движения потока, для обеспечения порш0 невого движения потока выбирают концентрацию суспензии, равной для крупной перфорации или для мелкой перфорации, при этом поверхностное трение 3 не превышает внутреннее трение 2. С другой сторо5 ны, если исходная концентрация суспензии и требуемая после сгущения известны м если известно влияние скорости потока на трение, то задается максимальная перфорация фильтрующих поверхностей. Когда требуемое сгущение не достигается в устройстве с опеределенной перфорацией, то сгущение осуществляют поэтапно с использованием последовательно расположенных в сгущающем элементе 1 распределибольше поверхностчого трения между потоком и фильтрующей поверхностью, так как объем фильтрата постоянно возрастает с увеличением разности давлений, Однако

1732819

Фаг.2

i.

-v- г

г j / 1

/ i .

i M-/U

------ --- -Ч

м. « ™ ««

гй

te.5

Фиг. 7

Фиг. 8

Комментарии