Приспособление для рыхления к устройству для разработки кип волокнистого материала - SU581882A3

Код документа: SU581882A3

Чертежи

Описание

(54) ПРИСПОСОБЛЕНИЕ ДЛЯ РЫХЛЕНИЯ КИП ВОЛОКНИСТОГО К УСТРОЙСТВУ ДЛЯ РАЗРАБОТКИ МАТЕРИАЛА

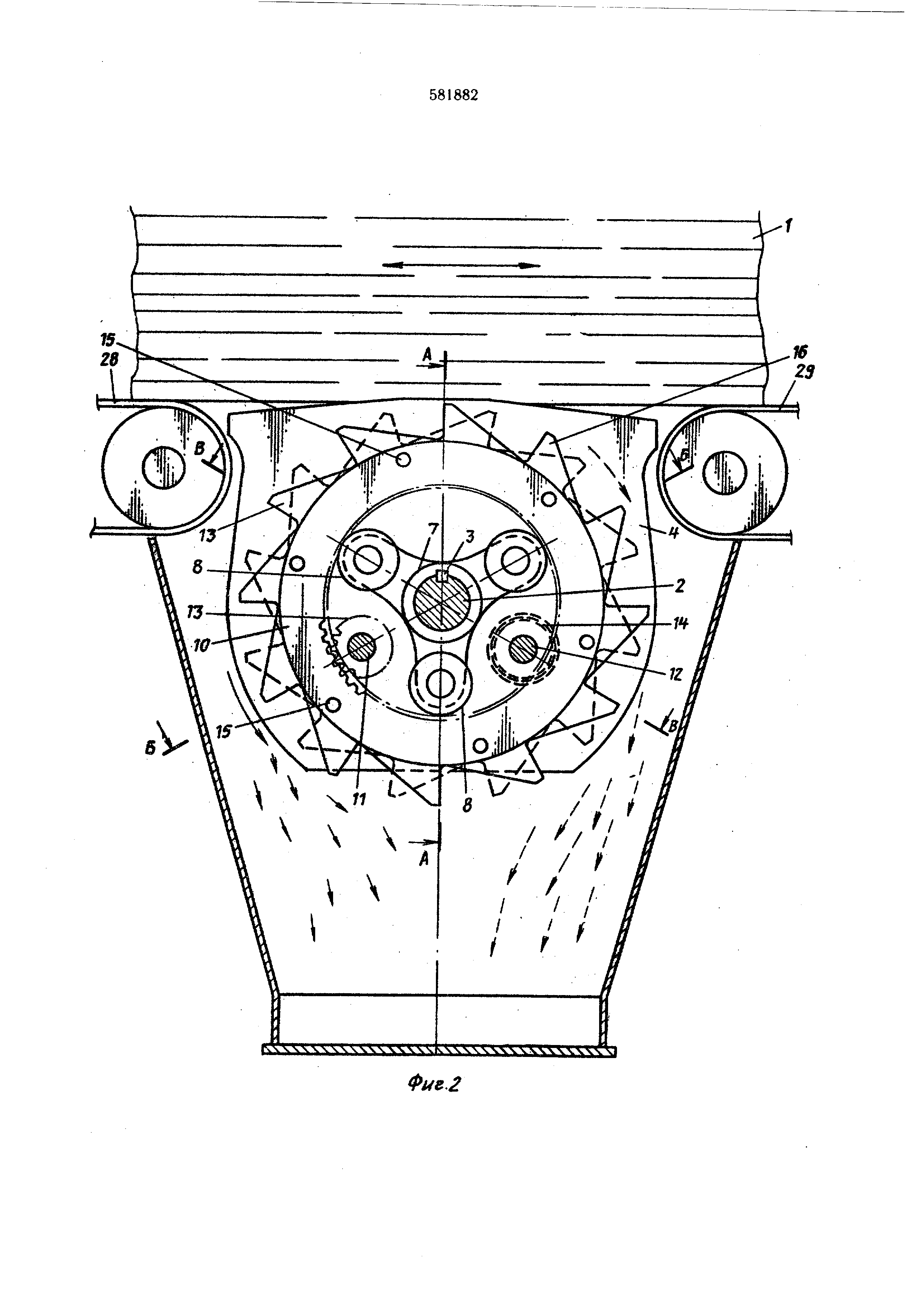

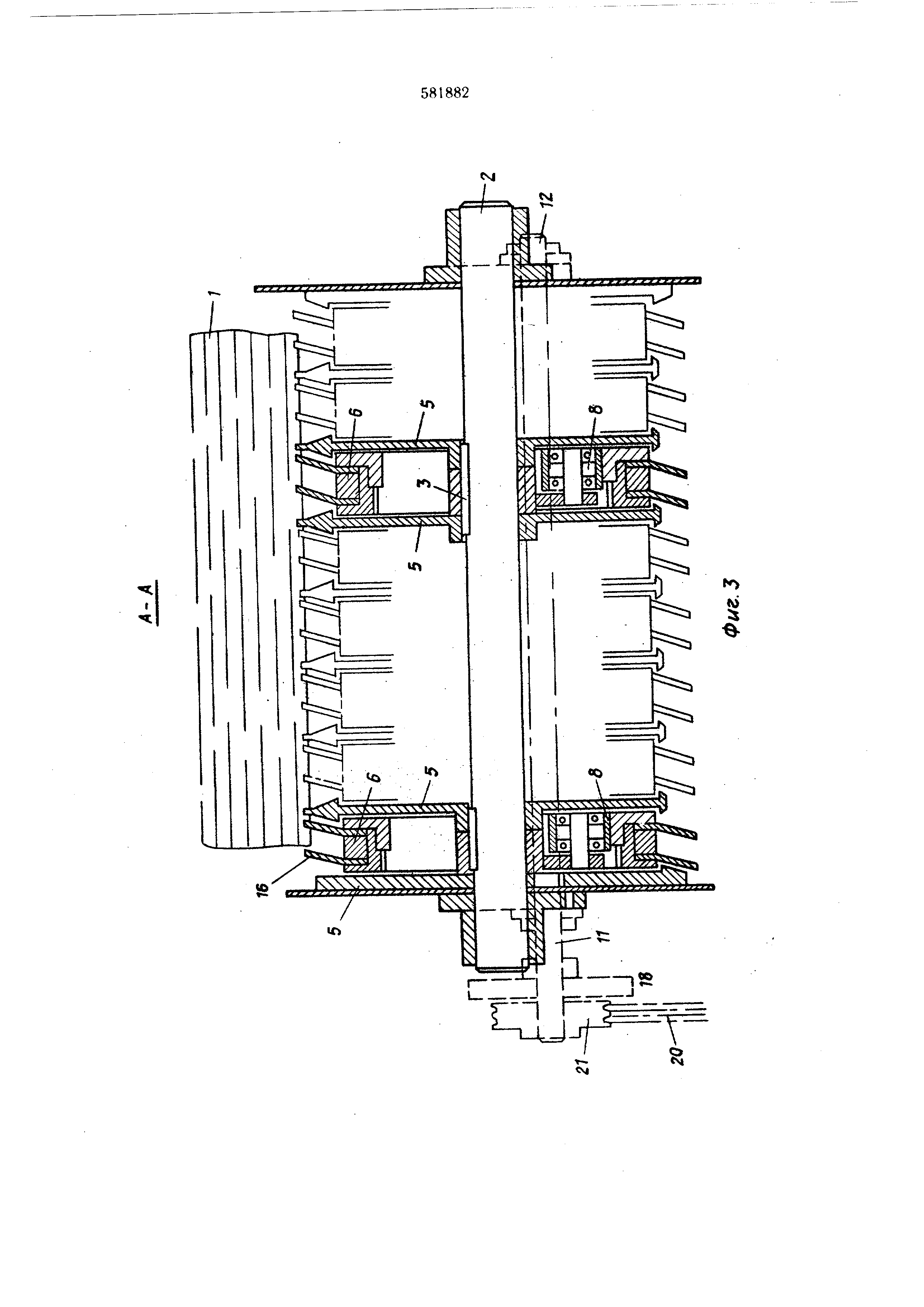

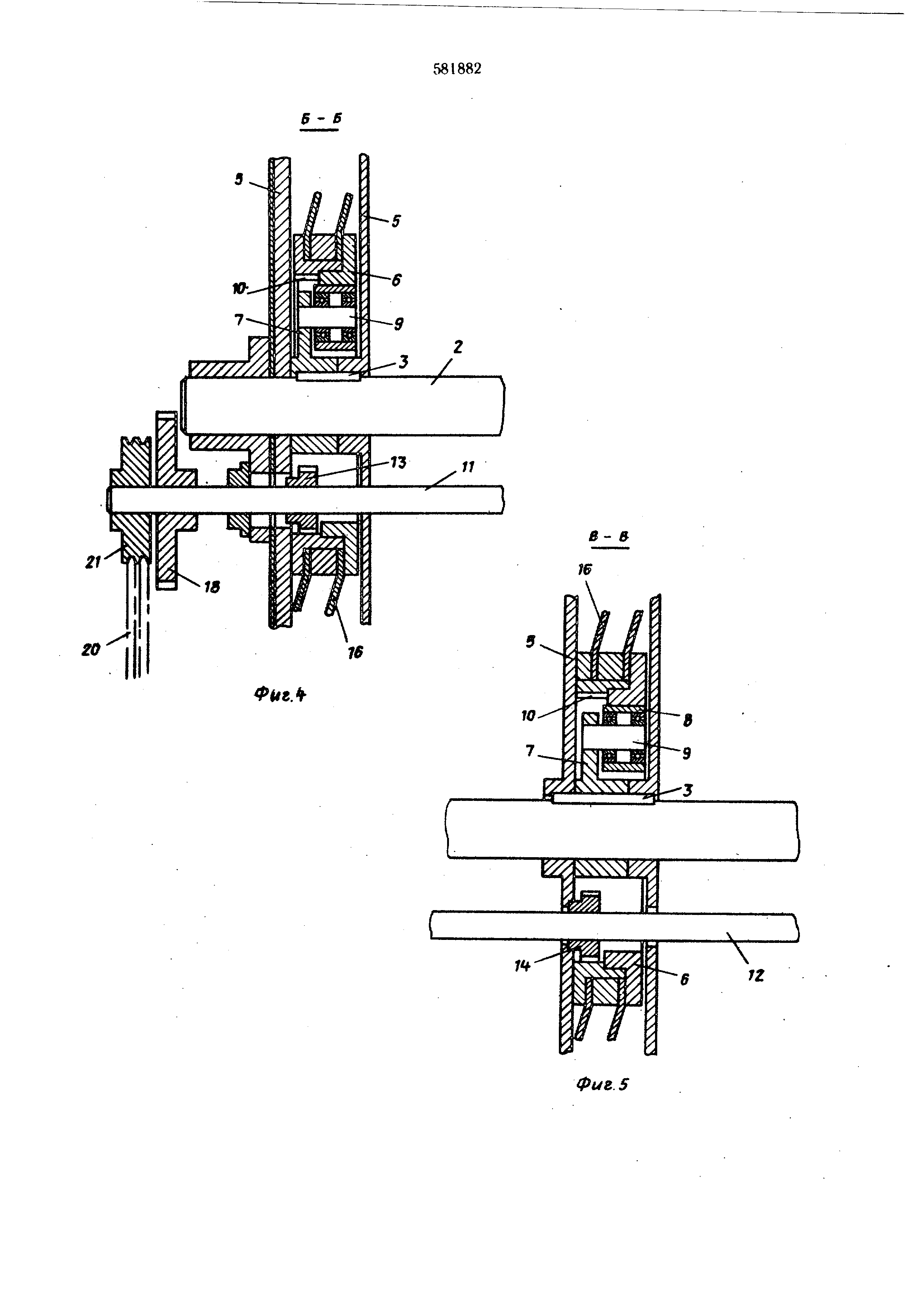

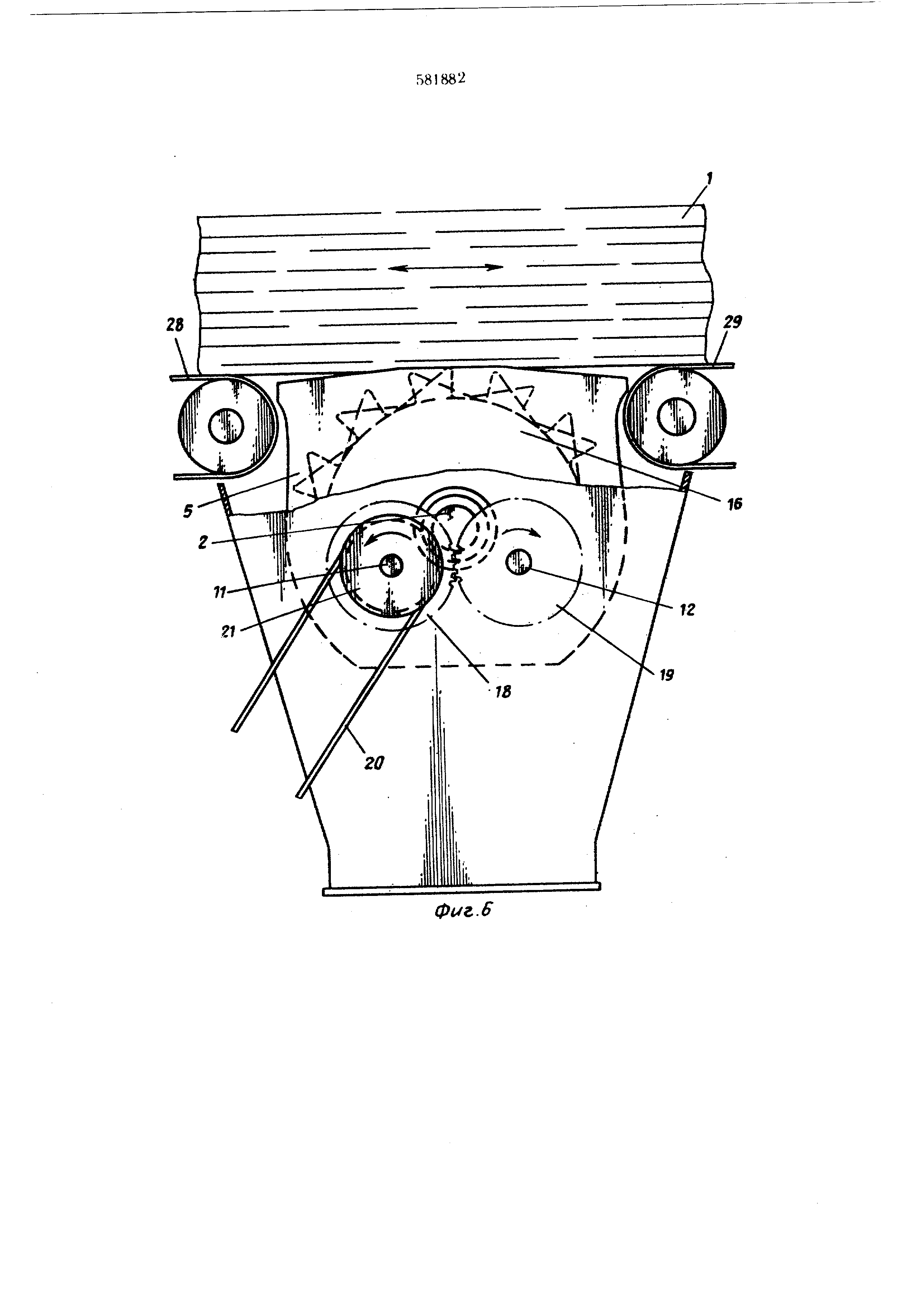

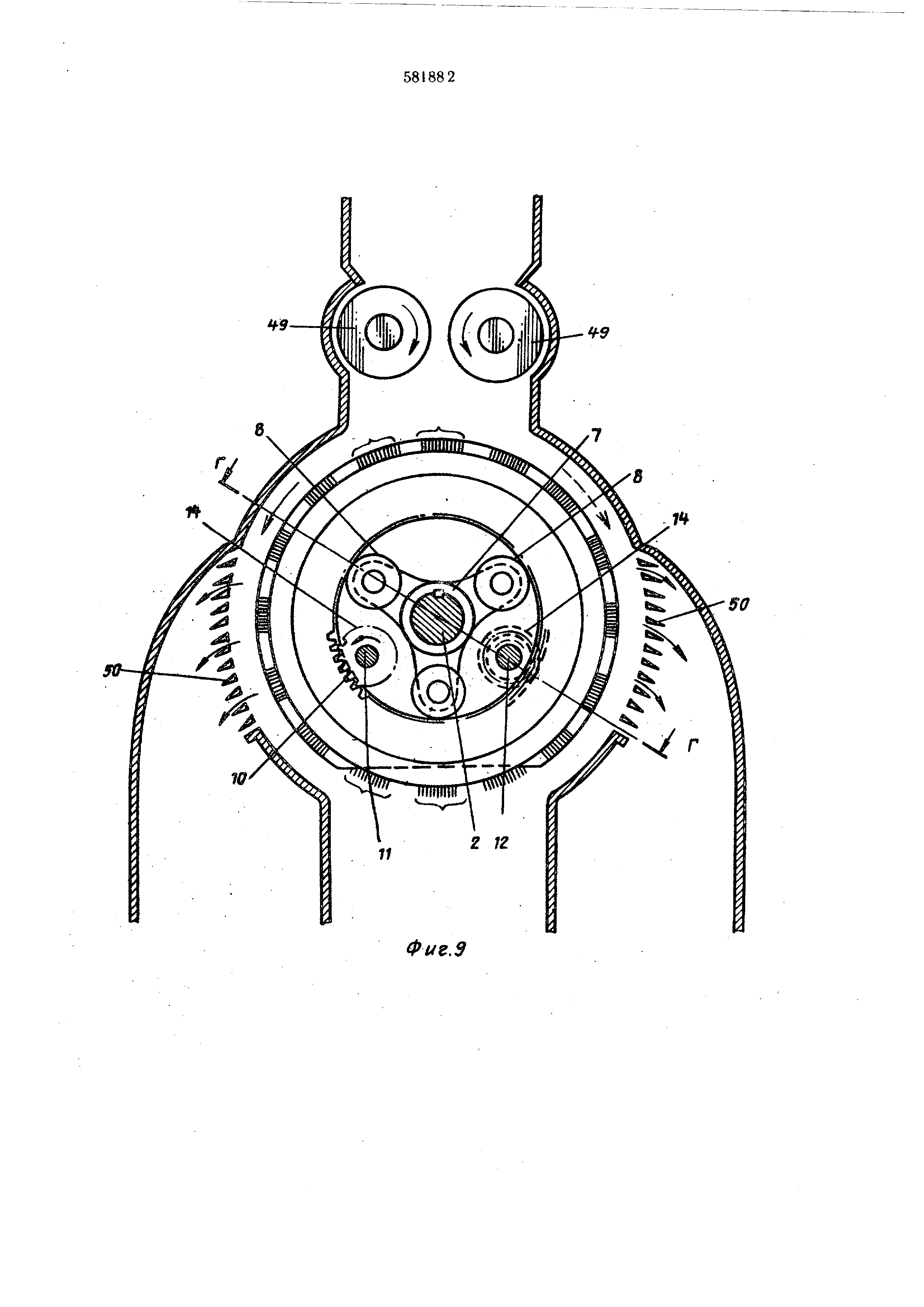

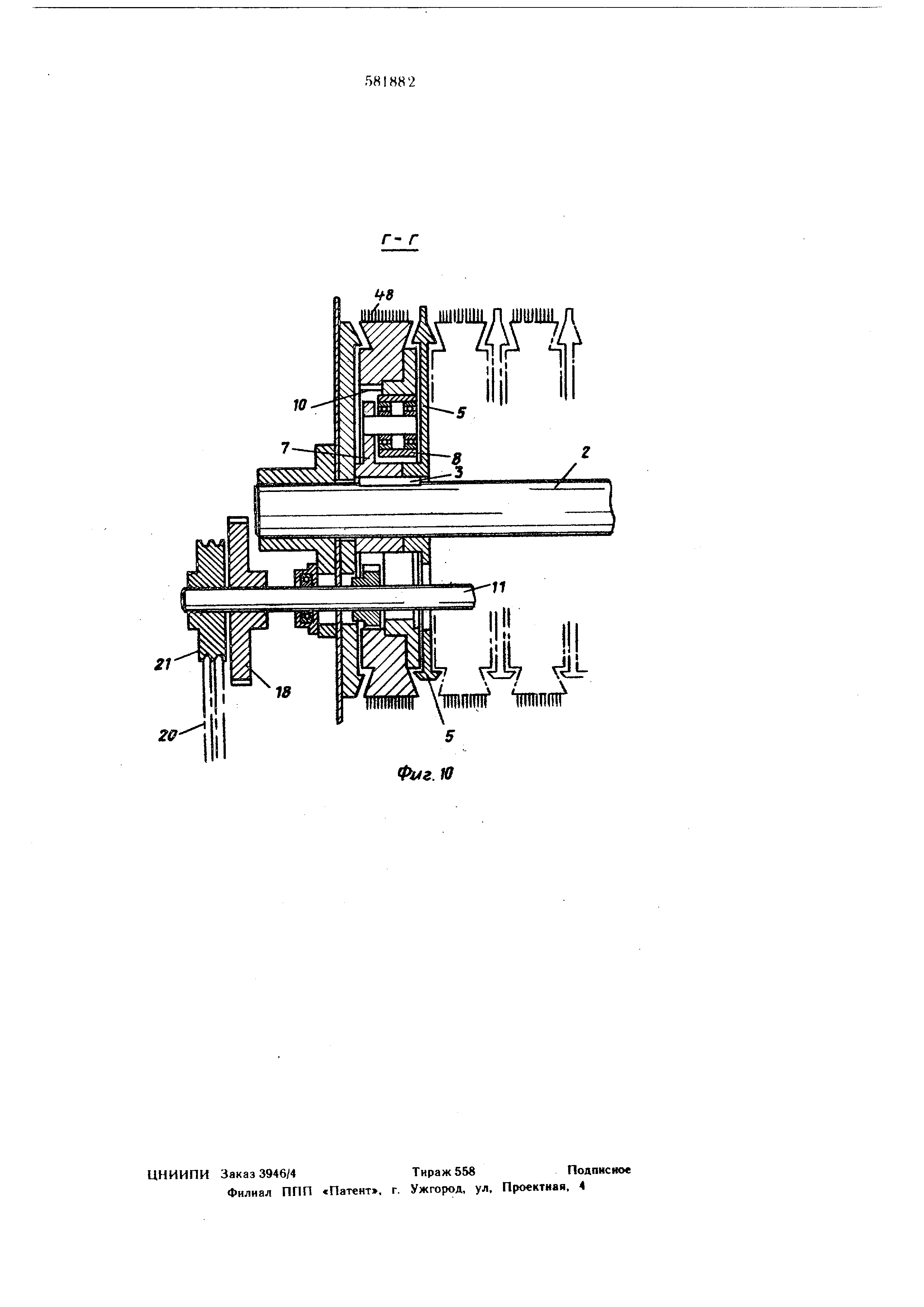

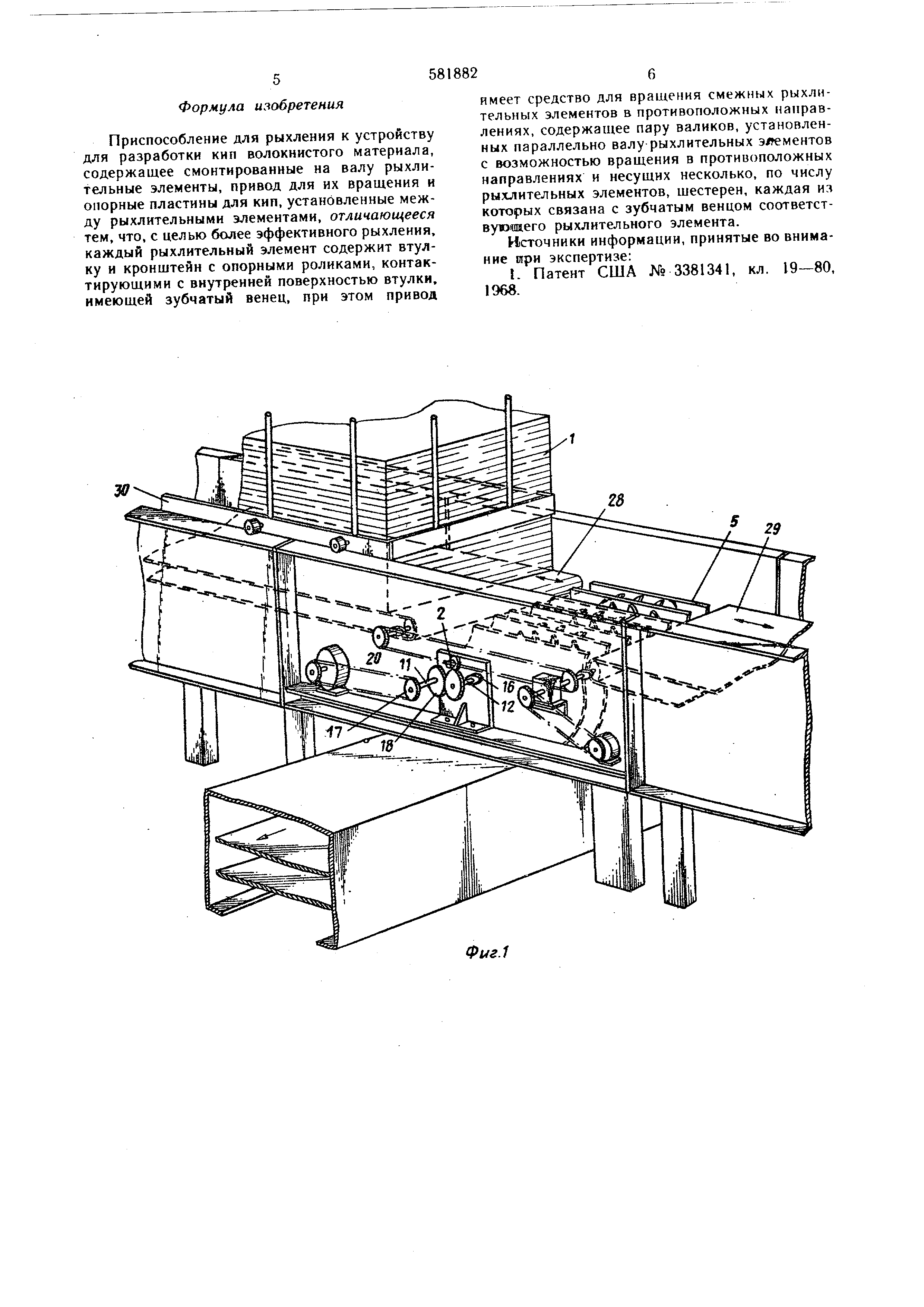

втулку 6 и закрепленный на валу 2 кронштейн 7 с опорными роликами 8, смонтированными на осях 9 с возможностью контактирования с внутренней поверхностью втулки 6, имеющей зубчатый венец 10. Привод для вращения рыхлительных элементов 4 имеет средство для вращения смежных рыхлительных элементов в противоположных направлениях, содержащее пару валиков 11 и 12, установленных параллельно валу .2 рыхлительных элементов 4 с возможностью вращения в противоположных направлениях и несущих несколько по числу рыхлительных элементов , щестерен 13 и 14. Каждая из этих шестерен связана с зубчатым венцом 10 соответствующего рыхлительного элемента 4. Заклепками 15 ко втулке 6 каждого рыхлительного элемента прикреплены на равном расстоянии зубчатые диски 16, зубья которых выступают за пределы плоскости, ограниченной краями опорных пластин 5. На конце валика 11 установлен шкив 17 и цилиндрическая шестерня 18, а на валике 12--другая шестерня 19. Эти шестерни кинематически связаны, что обеспечивает одновременное вращение валиков И и 12 в разные стороны от привода текстропным ремнём 20 через шкив 21 {фиг. 3, 4 и 6).

Эффективность рыхления в основном зависит от скорости вращения рыхлительных элементов 4 и положения внещнего профиля зубьев дисков 16 относительно поверхности, ограничиваемой верхними кромками опорных пластин 5.

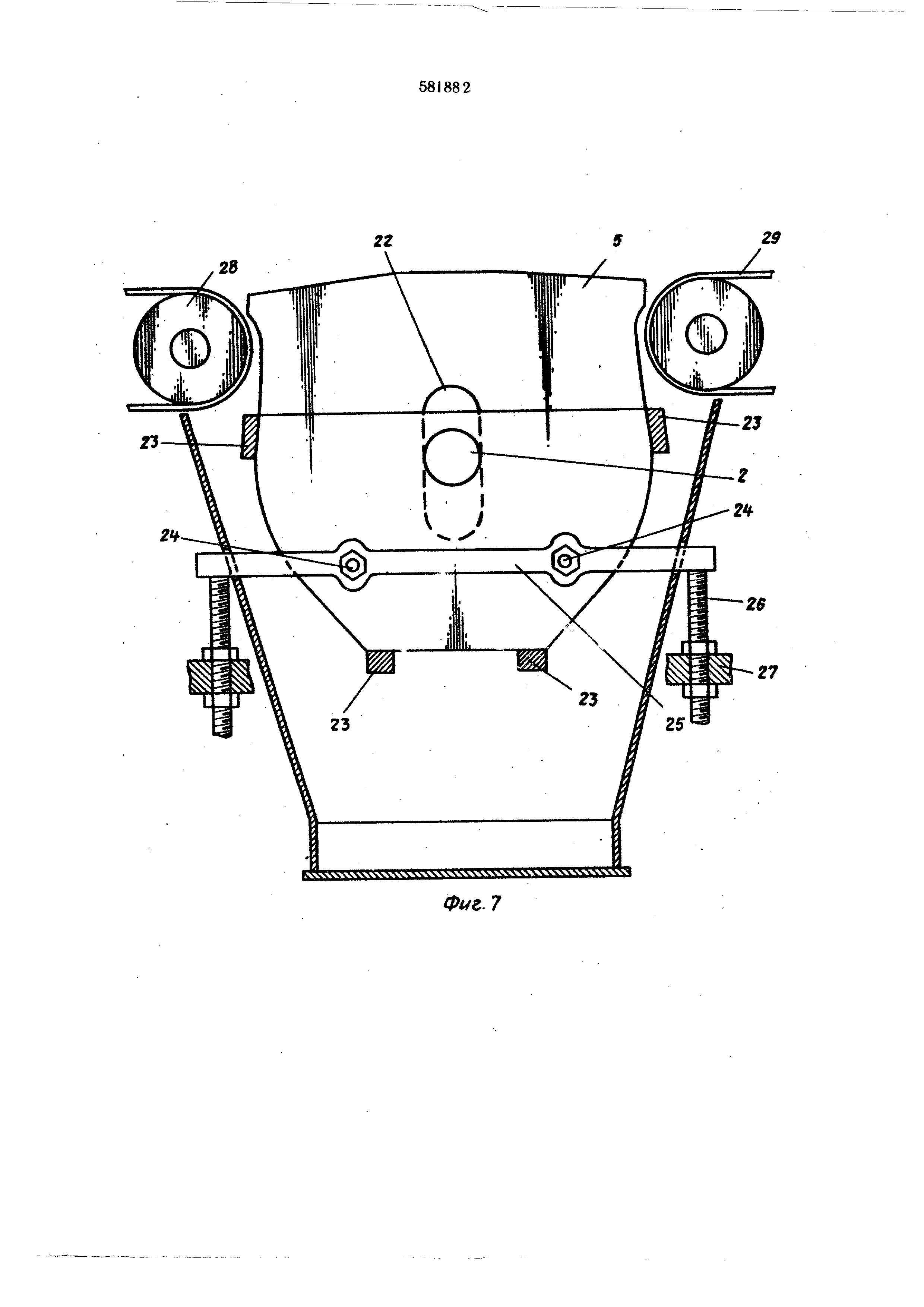

Для облегчения регулировання их взаимного расположения может быть применен сменный комплект опорных пластин 5 для чего в каждой из пластин 5 выполнен продольный паз 22 для соединения с валом 2, что обеспечивает возможность смещения пластины 5 перпендикулярно к оси вала 2. Для поддержания пластин 5 имеются горизонтальные стержни 23 (фиг. 7), проходящие вдоль вала 2 и параллельно ему. Пластины 5 расположены с обеих сторон каждого рыхлительного элемента 4 и прикреплены болтами 24 к выступающим сбоку стержням 25. На обоих концах стержня 25 смонтированы вертикальные стержни 26, в нижней части которых имеется резьба для крепления к кронщтейну 27 рамы устройства.

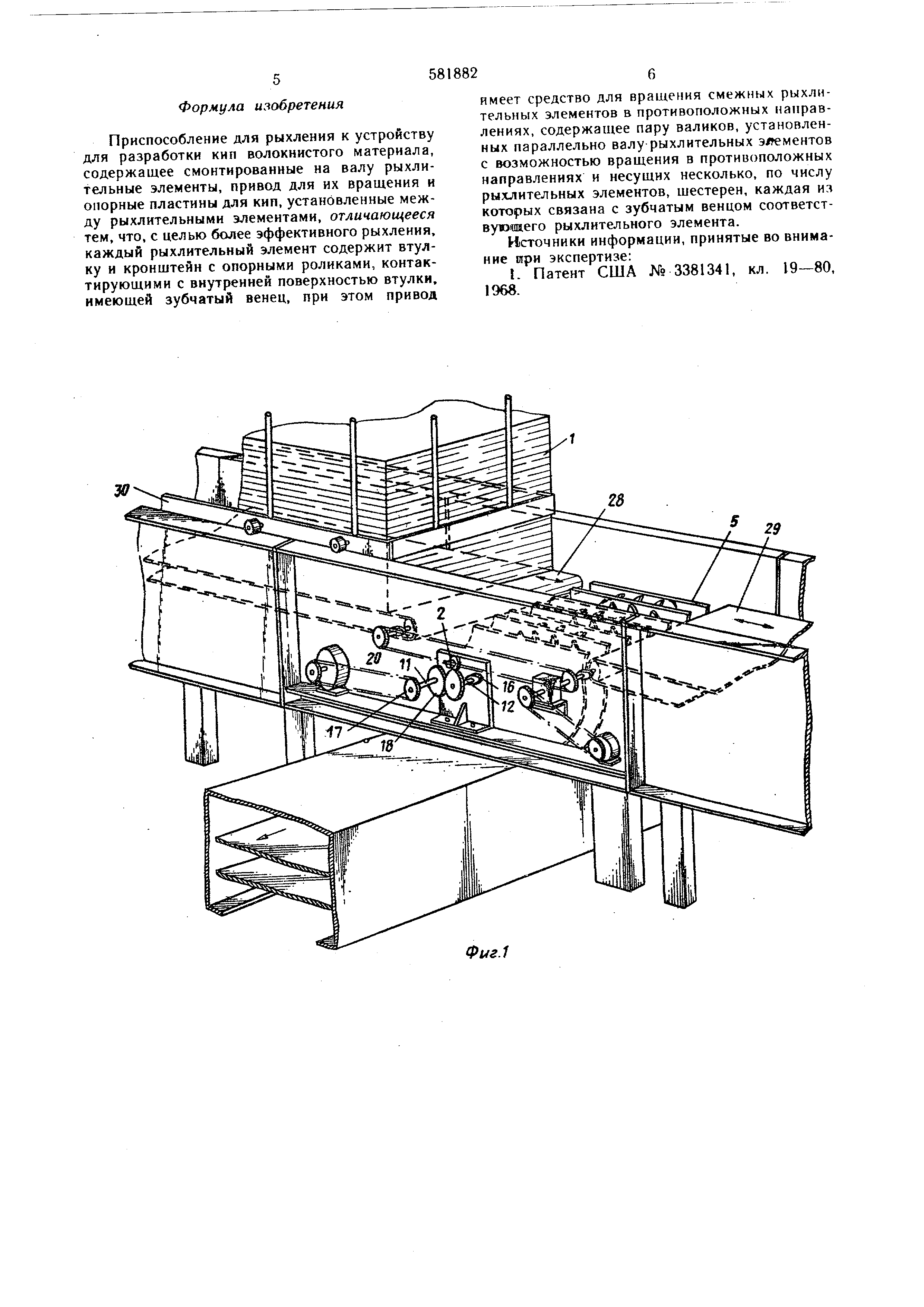

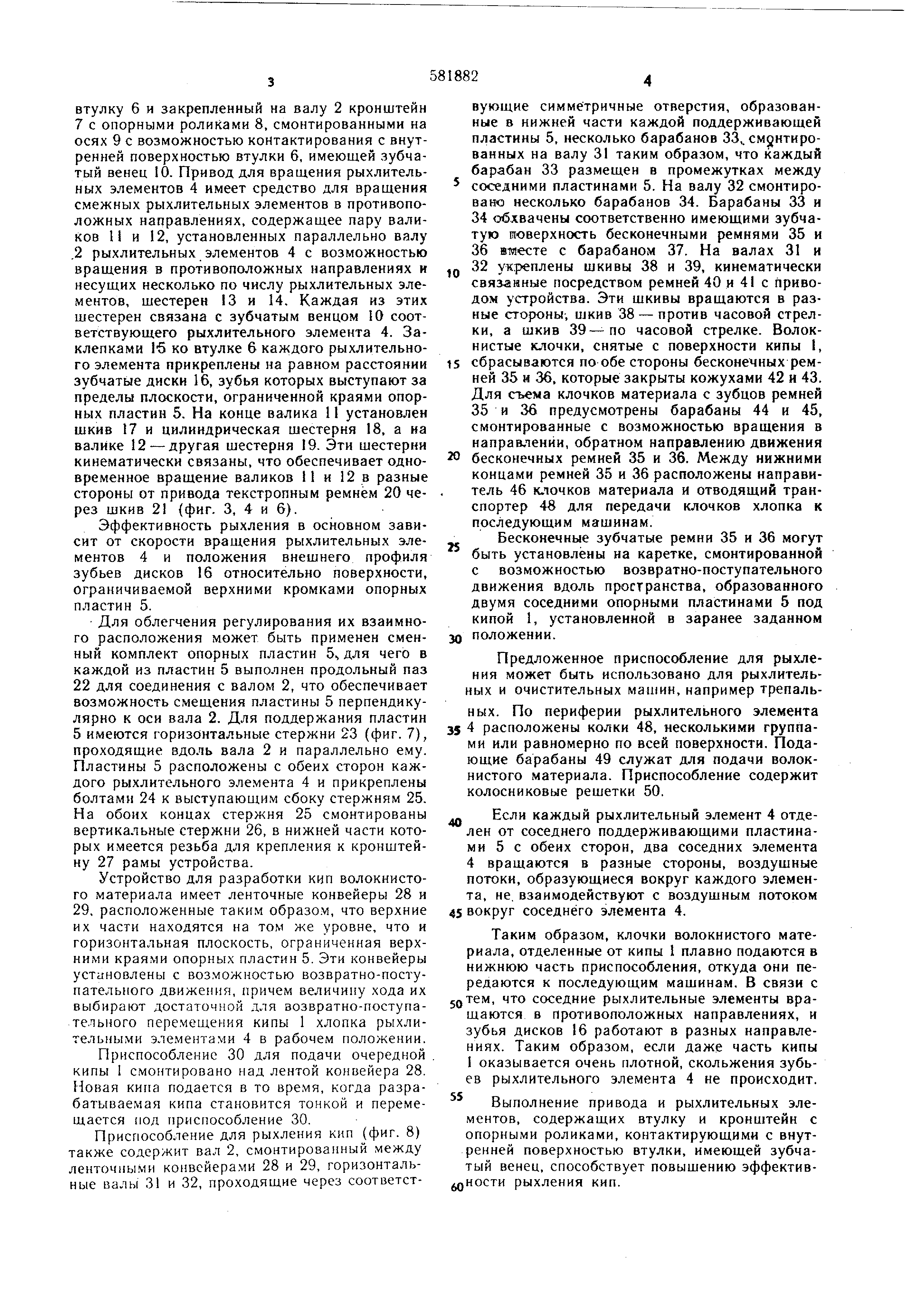

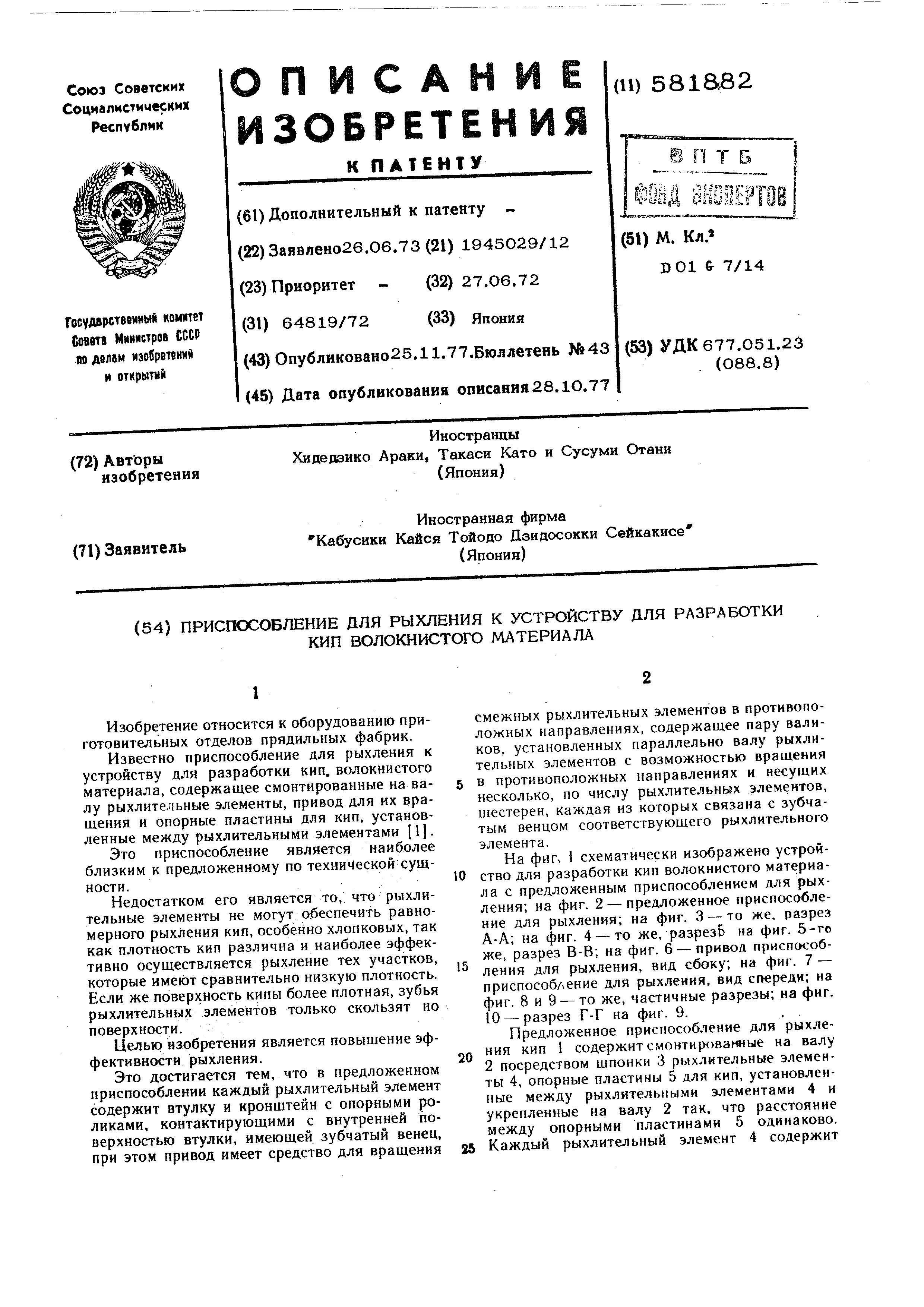

Устройство для разработки кип волокнистого материала имеет ленточные конвейеры 28 и 29. расположенные таким образом, что верхние их части находятся на том же уровне, что и горизонтальная плоскость, ограниченная верхними краями опорных пластин 5. Эти конвейеры установлены с возможностью возвратно-поступательного движения, причем величину хода их выбирают достаточной для возвратно-поступательного перемещения кипы 1 хлопка рыхлительными элементами 4 в рабочем положении.

Приспособление 30 для подачи очередной кипы 1 смонтировано над лентой конвейера 28. Новая кипа подается в то время, когда разрабатываемая кипа становится тонкой и перемещается под приспособление 30.

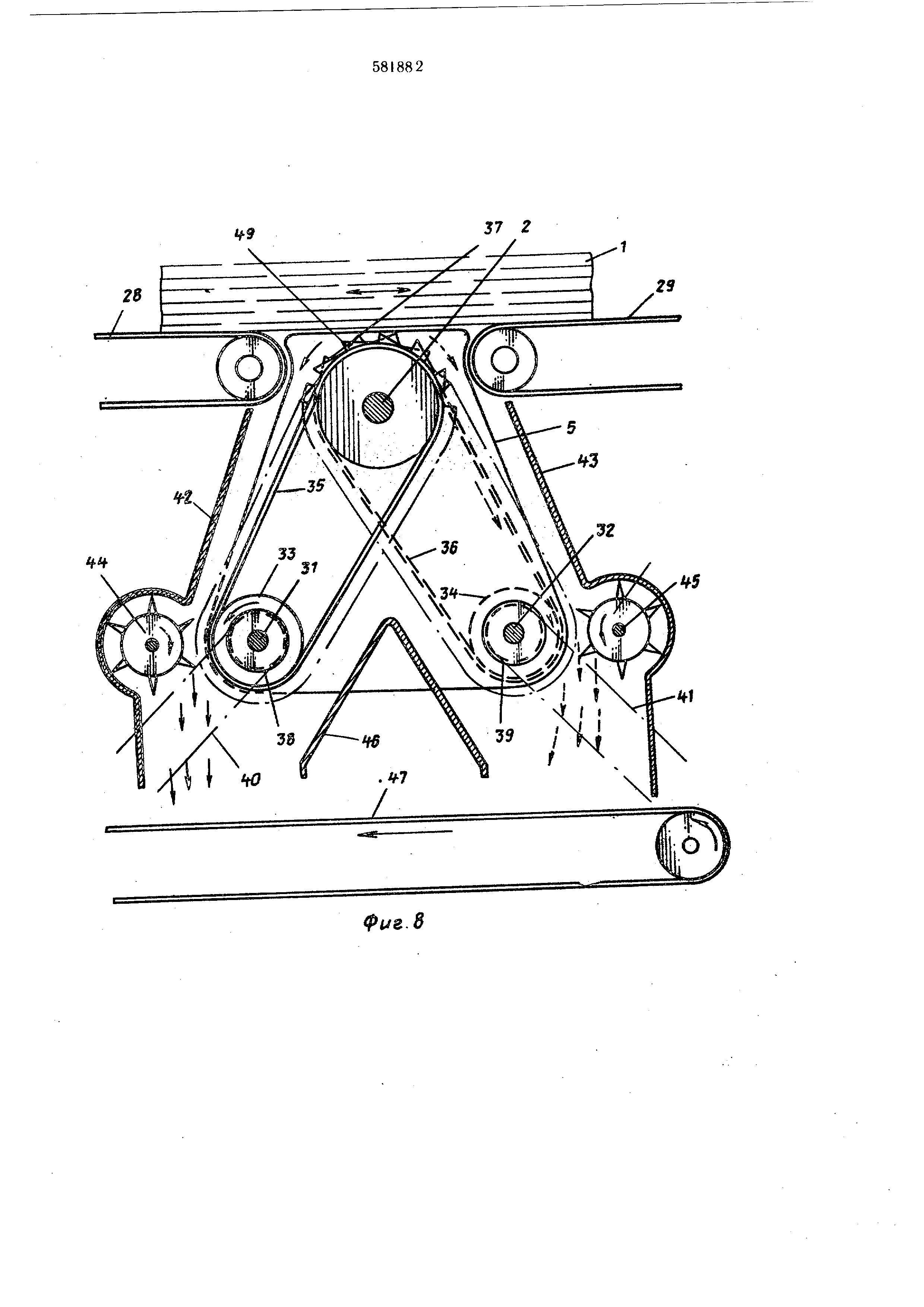

Приспособление для рыхления кип (фиг. В) также содержит вал 2, смонтированный между ленточными конвейерами 28 и 29, горизонтальные валы 31 и 32, проходящие через соответствующие симметричные отверстия, образованные в нижней части каждой поддерживающей пластины 5, несколько барабанов 33,. смонтированных на валу 31 таким образом, что каждый барабан 33 размещен в промежутках между соседними пластинами 5. На валу 32 смонтировано несколько барабанов 34. Барабаны 33 и

34обхвачены соответственно имеющими зубчатую гаоверхность бесконечными ремнями 35 и 36 втяесте с барабаном 37. На валах 31 и

32 укреплены шкивы 38 и 39, кинематически связанные посредством ремней 40 и 41 с приводом устройства. Эти шкивы вращаются в разные стороны, шкив 38 - против часовой стрелки , а шкив 39-по часовой стрелке. Волокнистые клочки, снятые с поверхности кипы I,

сбрасываются по обе стороны бесконечных ремней 35 и 36, которые закрыты кожухами 42 и 43. Для съема клочков материала с зубцов ремней

35и 36 предусмотрены барабаны 44 и 45, смонтированные с возможностью вращения в направлении, обратном направлению движения

бесконечных ремней 35 к 36. Между нижними концами ремией 35 и 36 расположены направитель 46 клочков материала и отводящий транспортер 48 для передачи клочков хлопка к последующим машинам.

Бесконечные зубчатые ремни 35 и 36 могут быть установлены на каретке, смонтированной с возможностью возвратно-поступательного движения вдоль пространства, образованного двумя соседними опорными пластинами 5 под кипой 1, установленной в заранее заданном

положении.

Предложенное приспособление для рыхления может быть использовано для рыхлительных и очистительных машин, например трепальных . По периферии рыхлительного элемента 4 расположены колки 48, несколькими группами или равномерно по всей поверхности. Подающие барабаны 49 служат для подачи волокнистого материала. Приспособление содержит колосниковые решетки 50.

Если каждый рыхлительный элемент 4 отделен от соседнего поддерживающими пластинами 5 с обеих сторон, два соседних элемента 4 вращаются в разные стороны, воздушные потоки, образующиеся вокруг каждого элемента , не, взаимодействуют с воздушным потоком

вокруг соседнего элемента 4.

Таким образом, клочки волокнистого материала , отделенные от кипы 1 плавно подаются в нижнюю часть приспособления, откуда они передаются к последующим машинам. В связи с тем, что соседние рыхлительные элементы вращаются в противоположных направлениях, и зубья дисков 16 работают в разных направлениях . Таким образом, если даже часть кипы 1 оказывается очень плотной, скольжения зубьев рыхлительного элемента 4 не происходит.

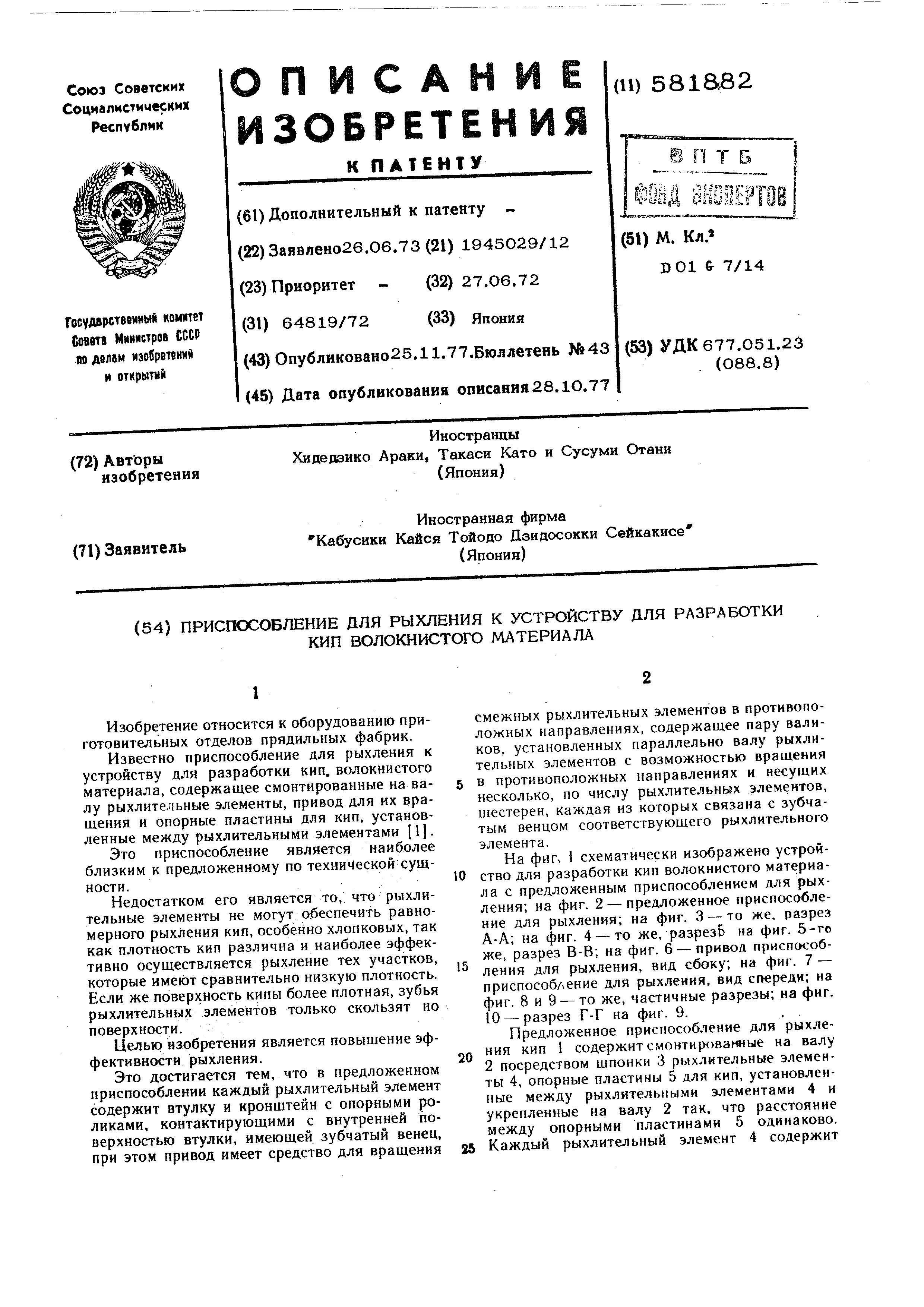

Выполнение привода и рыхлительных элементов , содержащих втулку и кронштейн с опорными роликами, контактирующими с внутренней поверхностью втулки, имеющей зубчатый венец, способствует повыщению эффективности рыхления кип. Формула изобретения Приспособление для рыхления к устройству для разработки кип волокнистого материала, содержащее смонтированные на валу рыхлительные элементы, привод для их вращения и опорные пластины для кип, установленные между рыхлительными элементами, отличающееся тем, что, с целью более эффективного рыхления, каждый рыхлительный элемент содержит втулку и кронштейн с опорными роликами, коитактирующими с внутренней поверхностью втулки, имеющей зубчатый венец, при этом привод 5 fi имеет средство для вращения смежных рыхлнтельных элементов в противоположных направлениях , содержащее пару валиков, установленных параллельно валу рыхлительных элементов с возможностью вращения в противоположных направлениях и несущих несколько, по числу рыхлительных элементов, щестерен, каждая из которых связана с зубчатым венцом соответствующего рыхлительного элемента. Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3381341, кл. 19-80, 1968.

Реферат

Формула

Комментарии