Способ регенерации раствора сульфата цинка - SU671743A3

Код документа: SU671743A3

Описание

1

Изобретение относится к области регенерации исходных материалов, используемых в процессе производства химических волокон , в частности к регенерации раствора сульфата цинка из отработанной жидкости вискозного производства.

Известен способ регенерации гидроокиси цинка из осадительной ванны и других технологических жидкостей.

Согласно известному способу добавляют в любом сочетании известь с каустиком к отработанной жидкости вискозного производства вначале для нейтрализации кислоты , а затем для осаждения цинка в виде гидроокиси цинка, для чего можно иснользовать только каустик. Температура превышает 60°С, максимальная 90°С.

Известен также способ катионного обмена для извлечения цинка из отработанной жидкости вискозного производства.

Однако указанные способы являются дорогими и довольно трудоемкими, что затрудняет их широкое применение в производстве .

Известен способ регенерации раствора сульфата цинка из отработанной жидкости вискозного производства. Способ заключается в том, что в сточные воды производства искусственного волокна, содержаш,ие цинк, вводят ш,елочной агент, например соду , при рН 9-10, выпавший осадок сгуш,ают , отделяют фильтрацией, прокаленный при температуре не ниже 700°С осадок обрабатывают серной кислотой, раствор сульфата цинка фильтруют и направляют в производство.

Однако такой способ недостаточно эффективен . Образованный осадок является шлакообразным. Стадии сгуш,ения, регенерации цинка из осадка дорогие.

Цель изобретения - повышение эффективности процесса.

Достигается это тем, что перед первой фильтрацией проводят обработку паром при 130-180°С и давлении 2,4-9,0 кг/см в течение 10-240 мин.

Для уменьшения содержания железа в растворе сульфата цинка после повторной фильтрации в раствор вводят перекись водорода .

Способ изобретения используется при извлечении раствора сульфата цинка из отработанной жидкости технологического

процесса производства вискозного волокна.

Отработанная жидкость технологического

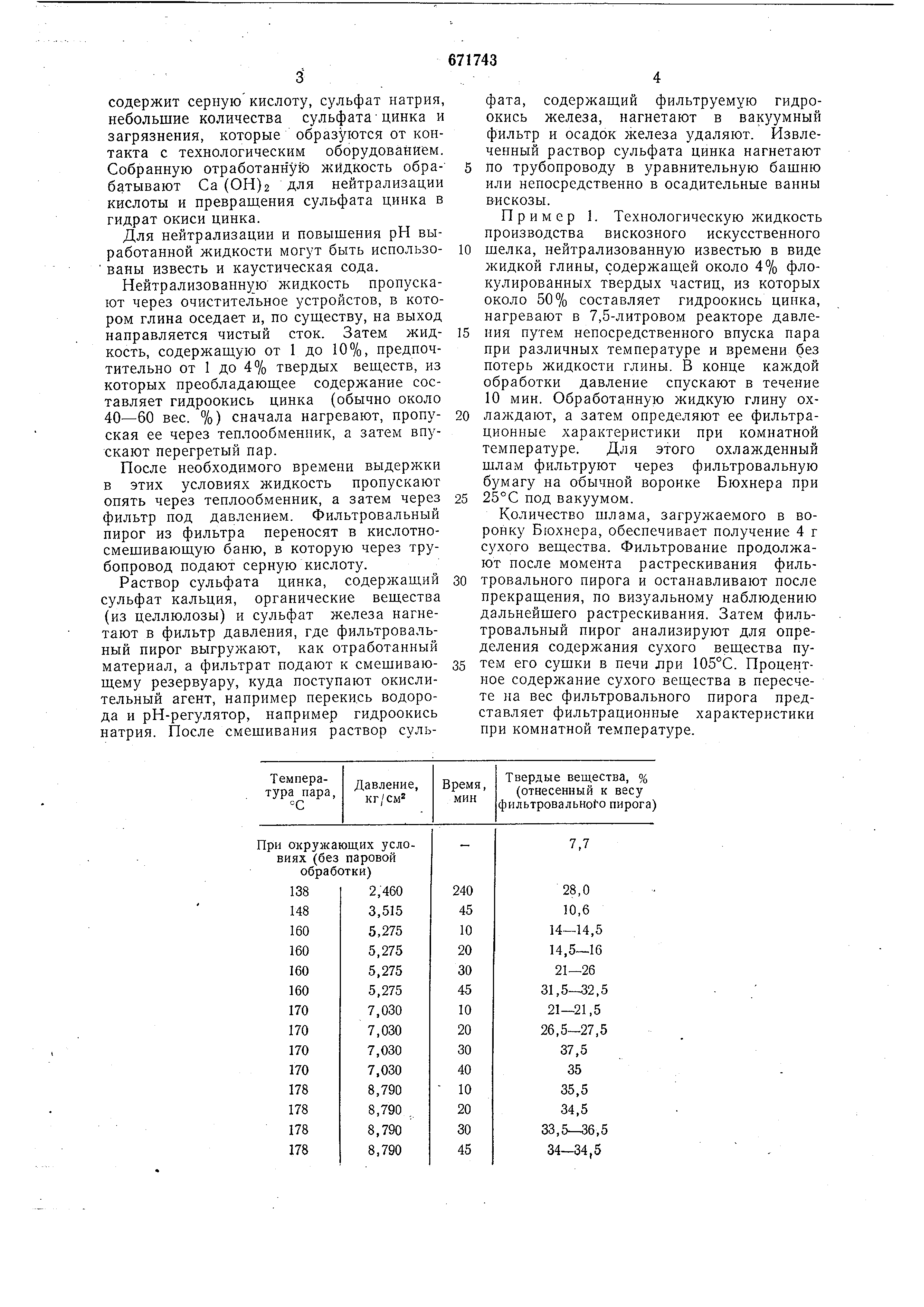

процесса производства вискозного волокна содержит серную кислоту, сульфат натрия, небольшие количества сульфата цинка и загрязнения, которые образуются от контакта с технологическим оборудованием. Собранную отработанную жидкость обрабатывают Са (ОН)2 для нейтрализации кислоты и превращения сульфата цинка в гидрат окиси цинка. Для нейтрализации и повышения рН выработанной жидкости могут быть использованы известь и каустическая сода. Нейтрализованную л идкость пропускают через очистительное устройстов, в котором глина оседает и, по существу, на выход направляется чистый сток. Затем жидкость , содержащую от 1 до 10%, предпочтительно от 1 до 4% твердых веществ, из которых преобладающее содержание составляет гидроокись цинка (обычно около 40-60 вес. %) сначала нагревают, пронуекая ее через теплообменник, а затем впускают перегретый пар. После необходимого времени выдержки в этих условиях жидкость пропускают опять через теплообменник, а затем через фильтр под давлением. Фильтровальный пирог из фильтра переносят в кислотносмешивающую баню, в которую через трубопровод подают серную кислоту. Раствор сульфата цинка, содержащий сульфат кальция, органические вещества (из целлюлозы) и сульфат железа нагнетают в фильтр давления, где фильтровальный пирог выгружают, как отработанный материал, а фильтрат подают к смешивающему резервуару, куда поступают окислительный агент, например перекись водорода и рН-регулятор, например гидроокись натрия. После смешивания раствор сульфата , содержащий фильтруемую гидроокись железа, нагнетают в вакуумный фильтр и осадок железа удаляют. Извлеченный раствор сульфата цинка нагнетают по трубопроводу в уравнительную башню или непосредственно в осадительные ванны вискозы. Пример 1. Технологическую жидкость производства вискозного искусственного шелка, нейтрализованную известью в виде жидкой глины, содержащей около 4% флокулированных твердых частиц, из которых около 50% составляет гидроокись цинка, нагревают в 7,5-литровом реакторе давления путем непосредственного впуска пара при различных температуре и времени без потерь жидкости глины. В конце каждой обработки давление спускают в течение 10 мин. Обработанную жидкую глину охлаждают , а затем определяют ее фильтрационные характеристики при комнатной температуре. Для этого охлажденный шлам фильтруют через фильтровальную бумагу на обычной воронке Бюхнера при 25°С под вакуумом. Количество шлама, загружаемого в воронку Бюхнера, обеспечивает получение 4 г сухого вещества. Фильтрование продолжают после момента растрескивания фильтровального пирога и останавливают после прекращения, по визуальному наблюдению дальнейшего растрескивания. Затем фильтровальный пирог анализируют для определения содержания сухого вещества путем его сушки в печи лри 105°С. Процентное содержание сухого вещества в пересчее на вес фильтровального пирога предтавляет фильтрационные характеристики при комнатной температуре.

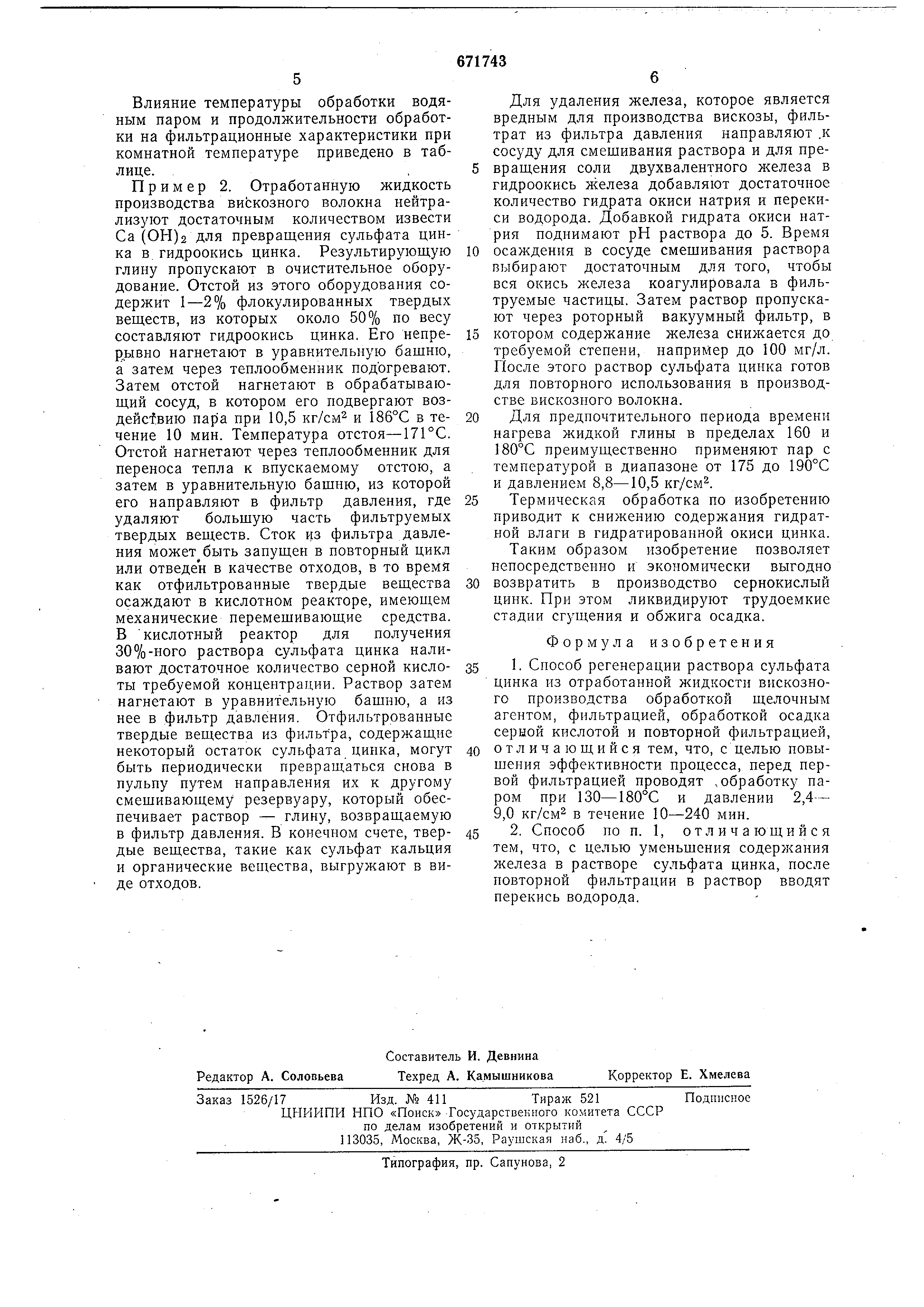

Влияние температуры обработки водяным паром и продолжительности обработки на фильтрационные характеристики при комнатной температуре приведено в таблице .,

Пример 2. Отработанную жидкость производства вискозного волокна нейтрализуют достаточным количеством извести Са (ОН)2 для превращения сульфата цинка в гидроокись цинка. Результирующую глину пропускают в очистительное оборудование . Отстой из этого оборудования содержит 1-2% флокулированных твердых веществ, из которых около 50% по весу составляют гидроокись цинка. Его непрер ,ывно нагнетают в уравнительную бащню, а затем через теплообменник подогревают. Затем отстой нагнетают в обрабатывающий сосуд, в котором его подвергают воздействию пара при 10,5 кг/см и 186°С в течение 10 мин. Температура отстоя-171 °С. Отстой нагнетают через теплообменник для переноса тепла к впускаемому отстою, а затем в уравнительную башню, из которой его направляют в фнльтр давления, где удаляют больщую часть фильтруемых твердых веществ. Сток из фильтра давления может быть запущен в повторный цикл или отведен в качестве отходов, в то время как отфильтрованные твердые вещества осаждают в кислотном реакторе, имеющем механические перемешивающие средства. В кислотный реактор для получения 30%-ного раствора сульфата цинка наливают достаточное количество серной кислоты требуемой концентрации. Раствор затем нагнетают в уравнительную башню, а из нее в фильтр давления. Отфильтрованные твердые вещества из фильтра, содержащие некоторый остаток сульфата цинка, могут быть периодически превращаться снова в пульпу путем направления их к другому смешивающему резервуару, который обеспечивает раствор - глину, возвращаемую в фильтр давления. В конечном счете, твердые вещества, такие как сульфат кальция и органические вещества, выгружают в виде отходов.

Для удаления железа, которое является вредным для производства вискозы, фильтрат из фильтра давления направляют .к сосуду для смешивания раствора и для превращения соли двухвалентного железа в гидроокись железа добавляют достаточное количество гидрата окиси натрия и перекиси водорода. Добавкой гидрата окиси натрия поднимают рН раствора до 5. Время осаждения в сосуде смешивания раствора выбирают достаточным для того, чтобы вся окись железа коагулировала в фильтруемые частицы. Затем раствор пропускают через роторный вакуумный фильтр, в котором содержание железа снижается до требуемой степени, например до 100 мг/л. После этого раствор сульфата цинка готов для повторного использования в производстве вискозного волокна.

Для предпочтительного периода времени нагрева жидкой глины в пределах 160 и 180°С преимущественно применяют пар с температурой в диапазоне от 175 до 190°С и давлением 8,8-10,5 кг/см.

Термическая обработка по изобретению приводит к снижению содержания гидратной влаги в гидратированной окиси цинка.

Таким образом изобретение позволяет непосредственно и экономически выгодно возвратить в производство сернокислый цинк. При этом ликвидируют трудоемкие стадии сг)щения и обжига осадка.

Формула изобретения

1.Способ регенерации раствора сульфата цинка из отработанной жидкости вискозного производства обработкой щелочным агентом, фильтрацией, обработкой осадка серной кислотой и повторной фильтрацией, отличающийся тем, что, с целью повышения эффективности процесса, перед первой фильтрацией проводят .обработку паром при 130-180°С и давлении 2,4-9 ,0 кг/см2 в течение 10-240 мин.

2.Способ по п. 1, отличающийся тем, что, с целью уменьшения содержания железа в растворе сульфата цинка, после повторной фильтрации в раствор вводят перекись водорода.

Реферат

Формула

Комментарии