Изобретение относится к технологии химических волокон, в частности к спо-

йобам получения высокопрочных высокомодульных волокон из триацетатцеллюлозы .

Цель изобретения - повышение прочности волокна.

Пример. Исходную целлюлозу

сначала подвергают активации по следующей методике.

Для уменьшения нежелательного разрыва цепей.активацию целлюлозы ведут при мягких условиях, что позволяет

проводить последующее ацетилирование при (-40) - (-28)°С при условии использования

триацетатцеллюлозы с характеристической вязкостью более 5,0 из хлопкового линтера, прочесанного

хлопка или древесной целлюлозы без лигнина. Хотя предварительная аквита-

ция целлюлозы не обязательна для высокотемпературного ацетилирования

(40-80°С), она необходима для успешного проведения реакции при низких температурах.

При самом простом процессе предварительной активации 150 г целлюлозного

материала кипятят в 4 л дистиллированной воды в атмосфере азота в течение

1 ч. Смесь остывает при комнатной температуре. Целлюлозу собирают с помощью всасывающей фильтрации и

отжимают с помощью резиновой диафраг™ мы. Смесь повторно суспендируют в холодной

воде в течение 15 мин, вновь отделяют, и затем погружают в 3 л ледяной

уксусной кислоты на 2-3 мин отУ1

3) У1

С ЈЛ

Ы

жимают как и раньше. Производят вторую промывку ледяной уксусной кислотой , затем смесь отжимают и сырой

хлопок сразу помещают в предварительно охлажденную среду для ацетилиро- вания.

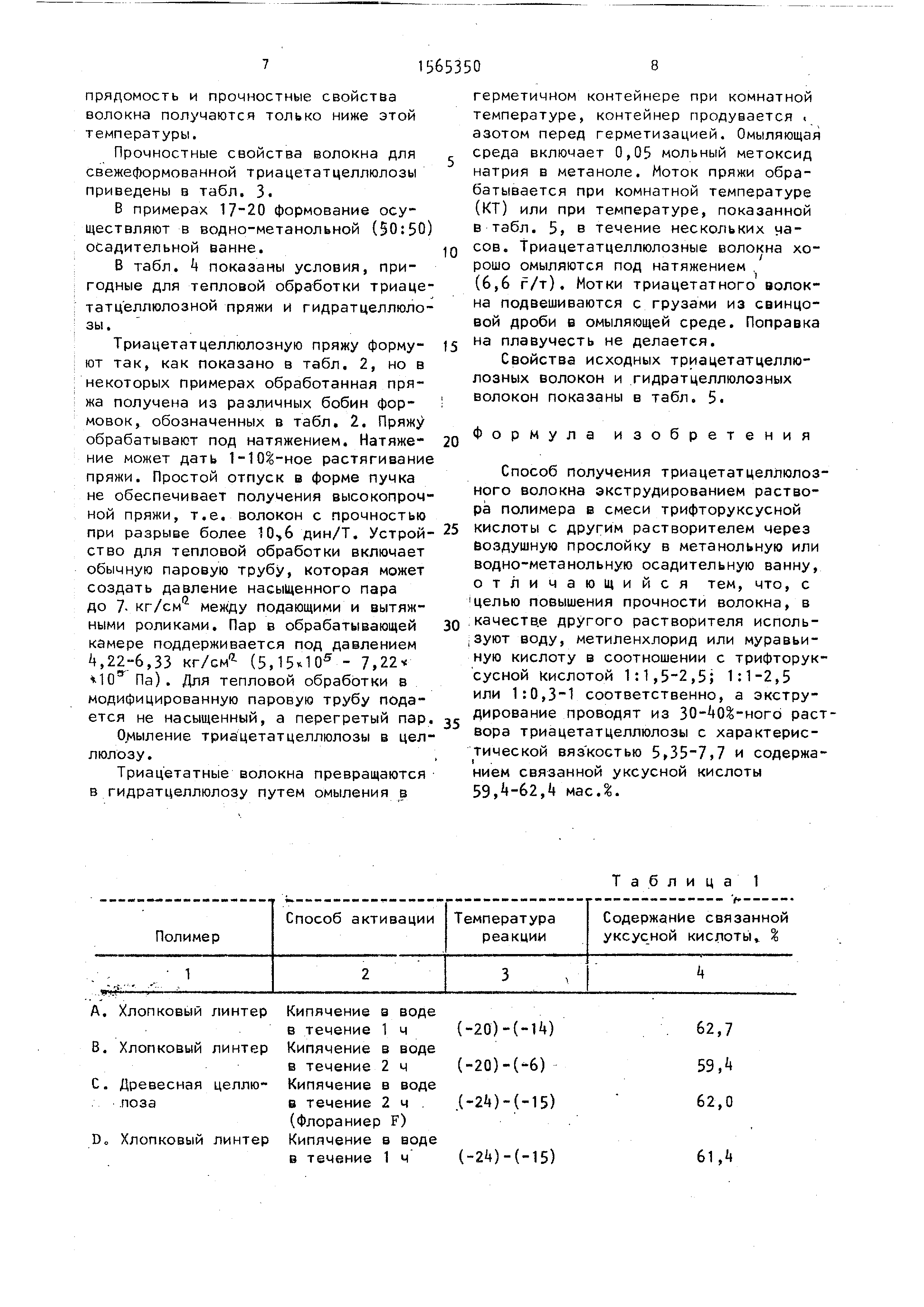

В табл. 1 показаны условия проведения способов активации.

Ацетилирование осуществляют следующим образом.

Для процесса ацетилирования ман

емкостью k л со смолой, снабженный мешалкой типа взбивателя для яиц и термопарой, загружают 1 л уксусного

ангидрида, 690 мл ледяной уксусной кислоты и 1020 мл метиленхлорида. Реагенты охлаждают с внешней стороны

до (-25) - (-30)°С с помощью ванны твердая двуокись углерода - ацетон

и добавляют предварительно активированную целлюлозу (смоченную уксусной

кислотой). Затем реагенты охлаждают до во время подготовки к добавлению катализатора.

350 мл уксусного ангидрида охлаждают до (-20) - (-30)4 в 1-литровой

колбе Эрленмейра, содержащей магнитный перемешивающий стержень, 10 мл

хлорной кислоты (60%-ный водный раствор ) добавляют по каплям в течение

5-10 мин при энергичном перемешивании при этом температуру поддерживают ниже

-20°С, Вследствие сильной окисляющей способности хлорной кислоты в присутствии

органического вещества раст воры-катализаторов должны приготавливаться и использоваться при низкой

температуре.

.

Затем густой прозрачный раствор осаждают по стадиям в б л холодного

метанола (при -20°С) с использованием высокоскоростного смесителя. Сильно

разбухшие частицы фильтруют на двух слоях (сырной) ткани с помощью всасывания

и прессования. Затем полученный слой разбивают и помещают в 3 л ацетона

на несколько минут, после чего выжимают для удаления остаточного метиленхлорида

. После этого белые хлопья промывают сначала в 4 л 5%-ного

Затем раствор катализатора вылива- 4о бикарбоната натрия (один раз) , затем

в k л воды (два раза) и потом в 3 л

v 45 такой 4J

ют в виде устойчивого потока в энер гично перемешиваемый шлам при .

По завершении добавления и тщательного диспергирования катализатора реагентам дают нагреться до (-20) -

(-25)°С при перемешивании. При температур© реакция протекает медленно

и трудно определить экзотерму. Однако в течение 2-6 ч консистенция шлама изменяется и пульпа начинает

разбухать и разлагаться. После пере- 50 мешивания в течение -6 ч реакционный

сосуд переносят в холодильник с температурой -15°С и оставляют на ночь.

К утру реагенты приобретают вид толстого прозрачного геля, который при

перемешивании ведет себя как типичная неньютоновская текучая среда (поднимается по валу мешалки). В этот

55

ацетона (два раза).

Затем продукт помещают в мелкие ча ши и оставляют на ночь для просушивания

. Выход составляет 230-250 г.

Свойства триацетатного полимера по

казаны в- табл. 2.

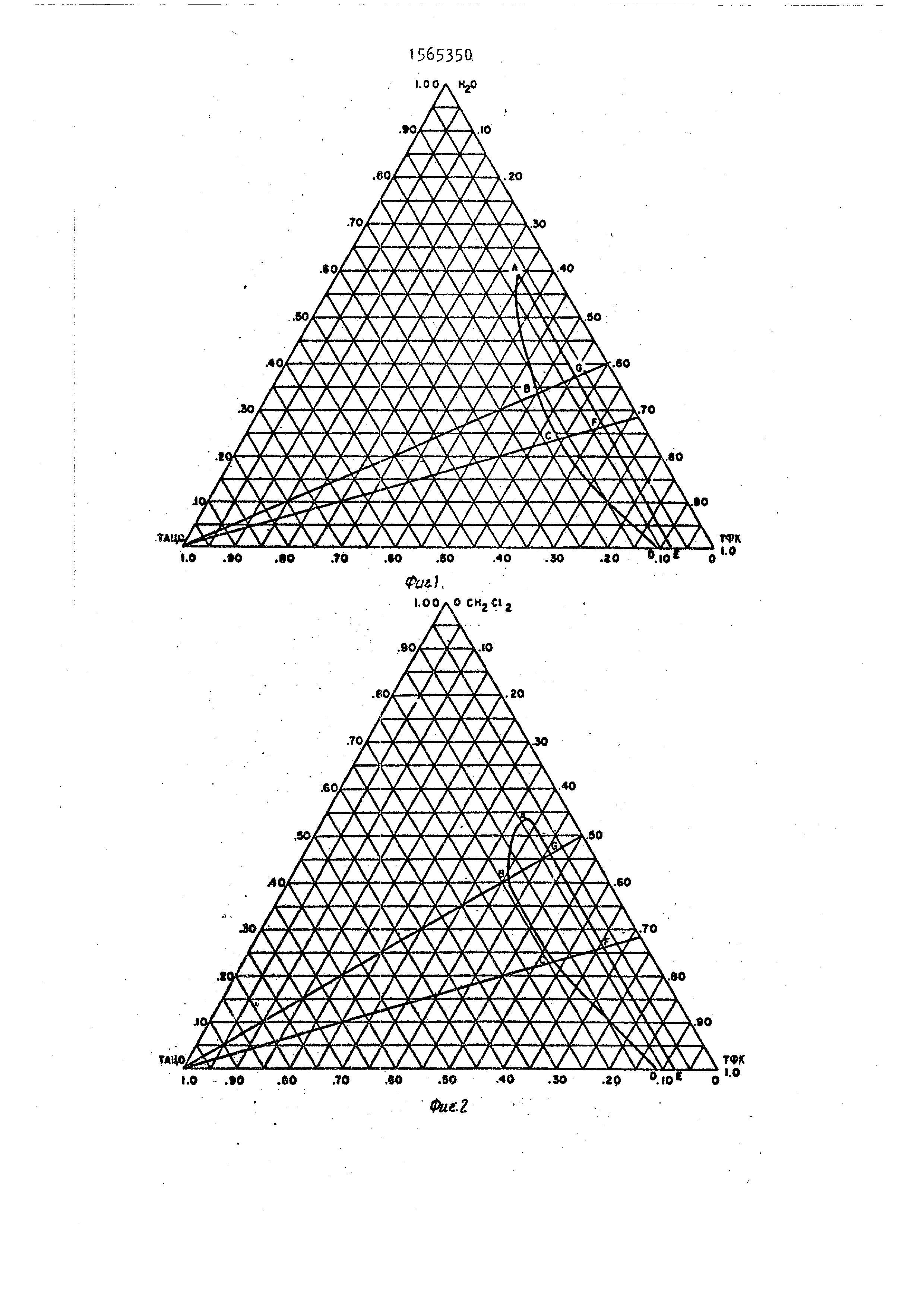

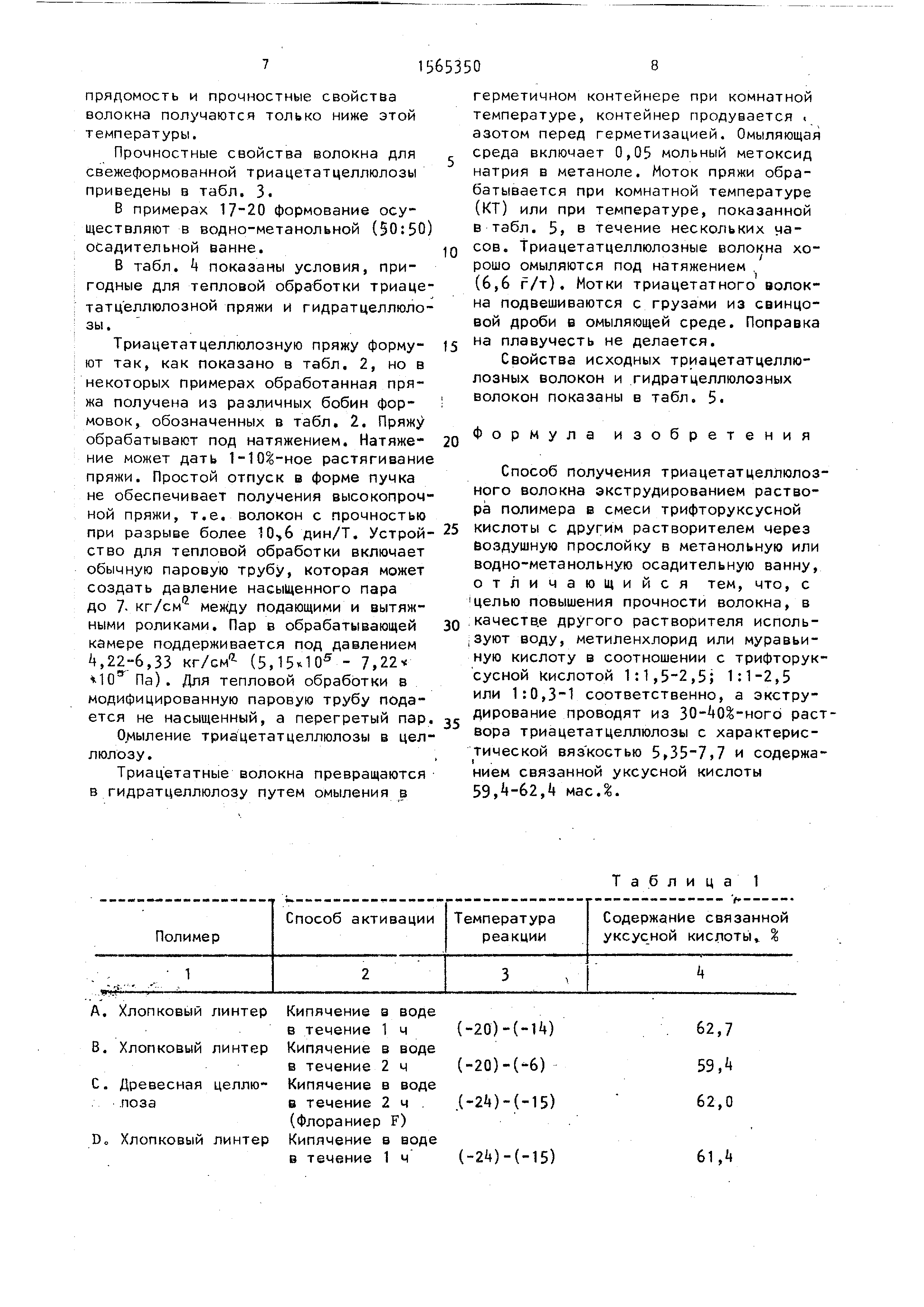

На фиг. 1-3 показана зона, в которой

имеются оптически анизотропные растворы со смесями растворителей определенных

составов, которые дают хорошую прядомость из растворов с высоким содержанием твердых частиц для

получения высокопрочных высокомодульных волокон. Диаграммы составлены на

основе количественных наблюдений для определения растворимости. Зоны, огра

ниченные точками BCFG, являются анизо тропными зонами полной растворимости.

, 10

15

20

25

30

35

момент небольшой образец осаждается за счет добавления метанола (при -20

-20ЙС) с использованием высокоскоростного электрического смесителя с азотной

продувкой и последующим сбором с помощью всасывающей фильтрации. Небольшая

часть впитывается для удаления избыточного метанола и проверки растворимости в метилхлориде или

100%-ной трифторуксусной кислоте. Отсутствие в растворе частиц геля через

мин показывает, что реакция завершена и полимер блочной полимеризации готов для переработки. Кроме того

, часть реакционной смеси исследуется с, помощью микроскопа между скрещенными

поляризаторами для выявления возможного присутствия непрореагировавших волокон, которые проявляются

в виде дискретных двоякофокусных доменов . Если реакция не закончилась

реагенты перемешивают при (-15) - (-20)6С и проверяют через каждый час

на растворимость до получения прозрачных растворов.

Затем густой прозрачный раствор осаждают по стадиям в б л холодного

метанола (при -20°С) с использованием высокоскоростного смесителя. Сильно

разбухшие частицы фильтруют на двух слоях (сырной) ткани с помощью всасывания

и прессования. Затем полученный слой разбивают и помещают в 3 л ацетона

на несколько минут, после чего выжимают для удаления остаточного метиленхлорида

. После этого белые хлопья промывают сначала в 4 л 5%-ного

4о бикарбоната натрия (один раз) , затем

ацетона (два раза).

Затем продукт помещают в мелкие чаши

и оставляют на ночь для просушивания . Выход составляет 230-250 г.

Свойства триацетатного полимера показаны в- табл. 2.

На фиг. 1-3 показана зона, в которой имеются оптически анизотропные

растворы со смесями растворителей определенных составов, которые дают хорошую

прядомость из растворов с высоким содержанием твердых частиц для

получения высокопрочных высокомодульных волокон. Диаграммы составлены на

основе количественных наблюдений для определения растворимости. Зоны, ограниченные

точками BCFG, являются анизотропными зонами полной растворимости.

51

Оси проградуированы в мольных долях

так, что в любой точке диаграммы можно определить мольное отношение.

В системе триацетатцеллюлоза/три- фторуксусная кислота/вода (ТАЦ/ТФК/ ) максимальная растворимость полимера

достигается при мольном отношении ТФК/Нг.0, равном 2. Это соответствует мольным долям ТАЦ/ТФК/Н О

0,17/0,55/0,28 или 40 мае. ТАЦ по структурным единицам триацетатцеллюлозы .

На практике оптимальная прядомост и необходимые свойства волокон были получены при использовании 30-40%-ны

растворов ТАЦ при мольных соотношениях ТФК/НеО 1,5-2,5. Мольное отношени

1,5 показано линией BF (мольная доля ТФК 0,6), а отношение 2,5 - линией CF (мольная доля ТФК 0,.

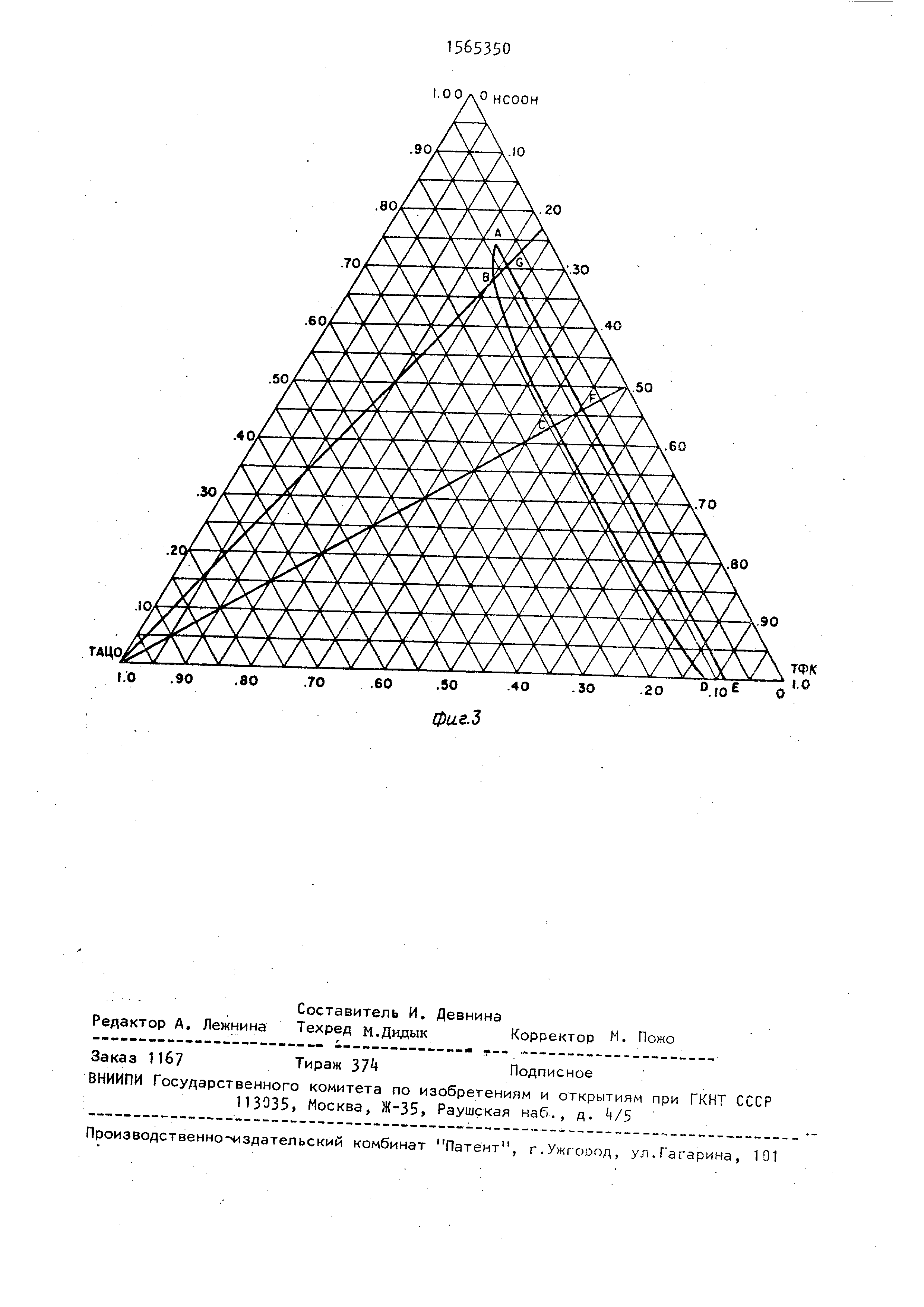

Можно использовать систему ТАЦ/ТФ /CHj.Cl.fc, полученную с помощью описанной

выше методики. Так же, как и в системе ТАЦ/ТФК/Н О, растворимость

значительно повышается, так как стехиометрия единица триацетатцеллюлозы

растворитель сходится на мольном отншении 0,17/0,83. Оптимальная прядомость

и высокие прочностные свойства получают при 35-40%-ном содержании твердых частиц в растворах, в которы

мольное отношение ТФК/СНаС1/г составляет 1,0-2,5, что соответствует мольным долям ТФК 0,50-0,71.

/

35 Волокно с хорошими свойствами по- лучается при температуре формовочной

ванны в диапазоне (-1) - (-33)°С и коэффициентами формования растягивания

в диапазоне 2,0 - 7,6 при испольМожно также использовать систему

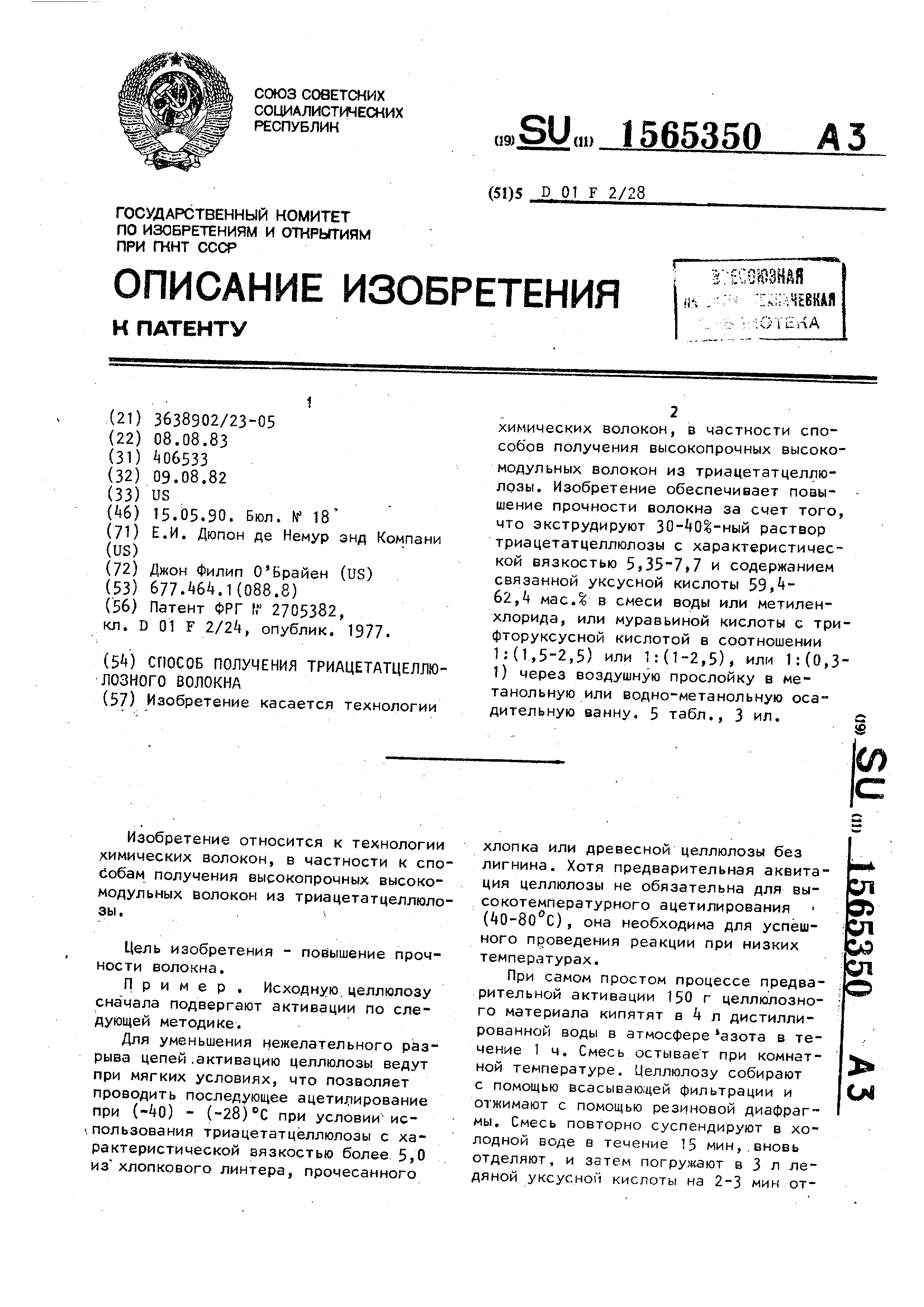

ТАЦ/ТФК/НСООН, полученную по описан- ному выше способу. Как и в предшествующем

примере, растворимость полиме- 40 зовании триацетатцеллюлозы, получен- ра значительно повышается, когда сте- ной из полимеров А, В, С и Е табл. 1.

хиометрия полимер - растворитель сходится на мольном отношении 0,15/0,85.

Использована смесь ТФК в сочетании с муравьиной кислотой (98-100 мас.%),

принята 100%-ная муравьиная кислота.

Полимер F, который(Получен из целлюлозы

, активированной в 1%-ной NaOH, имеет несколько худшие свойства, но

45 все-таки превосходящие известное три- ацетатцеллюлозное волокно. Более низМуравьиная кислота не является доста-кое качество волокон можно объяснить

точно хорошим растворителем для про-использованием неоптимальных условий

мышленного полимера триацетатцеллюло-формования. На использованном оборузы

с целью получения анизотропных ра- 50довании (максимальное давление каместворов с высоким содержанием твердыхры 56,3 кг/смй) обычные скорости

частиц, однако смеси ТФК и муравьинойструи составили 4,57-15,2 м/мин. Можкислоты

при мольных отношениях в 0,3-но повысить скорость выхода струи

1,0 являются отличными растворителямиза счет локализованного нагрева в зо (мольная доля ТФК - 0,23-0,50). Опти- 55не многоканального мундштука (до

мальная прядомость и прочностные характеристики получаются при указанных

мольных отношениях при содержании твердых частиц 30-40 мас.%.

kQ0C) . Жидкие кристаллические растворы могут перейти в изотропно состояние

при нагревании выше определенных критических температур и оптимальная

0

Анизотропные растворы с высоким содержанием твердых частиц триацетат-

целлюлозы формуют через воздушный зазор в холодном метаноле. Поршень, приводимый

в движение гидравлическим , прессом и взаимодействующий с указателем хода поршня, располагается над

поверхностью прядильного раствора, из верхней части камеры удаляют избыточный

воздух и камеру герметизируют. Нижняя часть формовочной камеры снабжена

ситами для фильтрации прядильного раствора. Прядильный раствор про5

пускают через многоканальный мундштук , содержащий следующие дополнительные сита: 1Х 100 меш, 2Х меш,

2Х 100 меш и последнее сито размером 325 меш. Прядильные растворы экструди0

руют через воздушный зазор с регулируемой скоростью в статическую ванну

с использованием дозирующего насоса Зенит для подачи гидравлического

давления на поршень. Частично ко5 агулировавшее волокно пропускают вокруг

первого штифта, протаскивают через ванну, пропускают под вторым штифтом

и наматывают. Волокно непрерывно промывают на наматывающей бобине, во0

дой, экстрагируют водой в течение но- |чи для удаления остаточной ТФК с пос-

ледующей сушкой на воздухе.

Параметры формования приведены в табл, 2.

5 Волокно с хорошими свойствами по- лучается при температуре формовочной

ванны в диапазоне (-1) - (-33)°С и коэффициентами формования растягивания

в диапазоне 2,0 - 7,6 при исполь 0 зовании триацетатцеллюлозы, получен-

ной из полимеров А, В, С и Е табл. 1.

зовании триацетатцеллюлозы, получен-

ной из полимеров А, В, С и Е табл. 1.

Полимер F, который(Получен из целлюлозы

, активированной в 1%-ной NaOH, имеет несколько худшие свойства, но

все-таки превосходящие известное три- ацетатцеллюлозное волокно. Более низне

многоканального мундштука (до

kQ0C) . Жидкие кристаллические растворы

могут перейти в изотропно состояние при нагревании выше определенных

критических температур и оптимальная

прядомость и прочностные свойства волокна получаются только ниже этой температуры.

Прочностные свойства волокна для свежеформованной триацетатцеллюлозы приведены в табл. 3.

В примерах формование осуществляют в водно-метанольной (50:50) осадительной ванне.

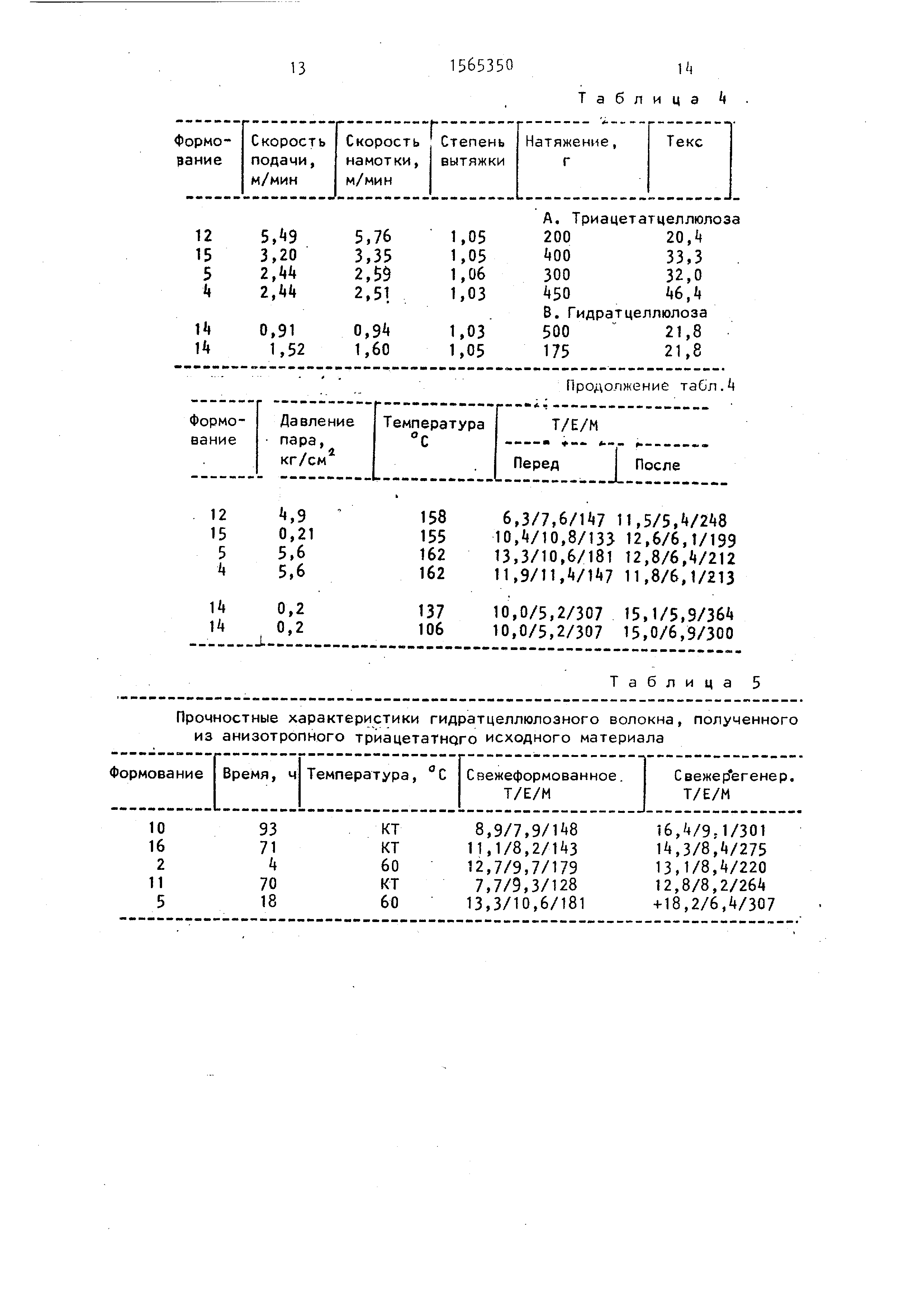

В табл. 4 показаны условия, пригодные для тепловой обработки триацетат

целлюлозной пряжи и гидратцеллюло- зы.

Триацетатцеллюлозную пряжу форму-

ют так, как показано в табл. 2, но в некоторых примерах обработанная пряжа

получена из различных бобин фор- мовок, обозначенных в табл. 2. Пряжу

обрабатывают под натяжением. Натяжение может дать 1-10%-ное растягивание

пряжи. Простой отпуск в форме пучка не обеспечивает получения высокопрочной

пряжи, т.е. волокон с прочностью при разрыве более 10.,6 дин/Т. Устройство

для тепловой обработки включает обычную паровую трубу, которая может создать давление насыщенного пара

до 7- кг/см12 между подающими и вытяжными роликами. Пар в обрабатывающей

камере поддерживается под давлением 4,22-6,33 кг/см (5, - 7,22 МО Па). Для тепловой обработки в

модифицированную паровую трубу подается не насыщенный, а перегретый пар.

Омыление триацетатцеллюлозы в целлюлозу .

Триацетатные волокна превращаются

в гидратцеллюлозу путем омыления в

A.Хлопковый линтер Кипячение в воде

в течение 1 ч

B.Хлопковый линтер Кипячение в воде

в течение 2 ч

C.Древесная целлю- Кипячение в воде

позав течение 2 ч

(Флораниер F) Do Хлопковый линтер Кипячение в воде

в течение 1 ч

-

5 0 5

0

5

герметичном контейнере при комнатной

температуре, контейнер продувается . азотом перед герметизацией. Омыляющая

среда включает 0,05 мольный метоксид натрия в метаноле. Моток пряжи обрабатывается

при комнатной температуре (КТ) или при температуре, показанной в табл. 5, в течение нескольких часов

. Триацетатцеллюлозные волокна хорошо омыляются под натяжением (6,6 г/т). Мотки триацетатного волокна

подвешиваются с грузами из свинцовой дроби в омыляющей среде. Поправка на плавучесть не делается.

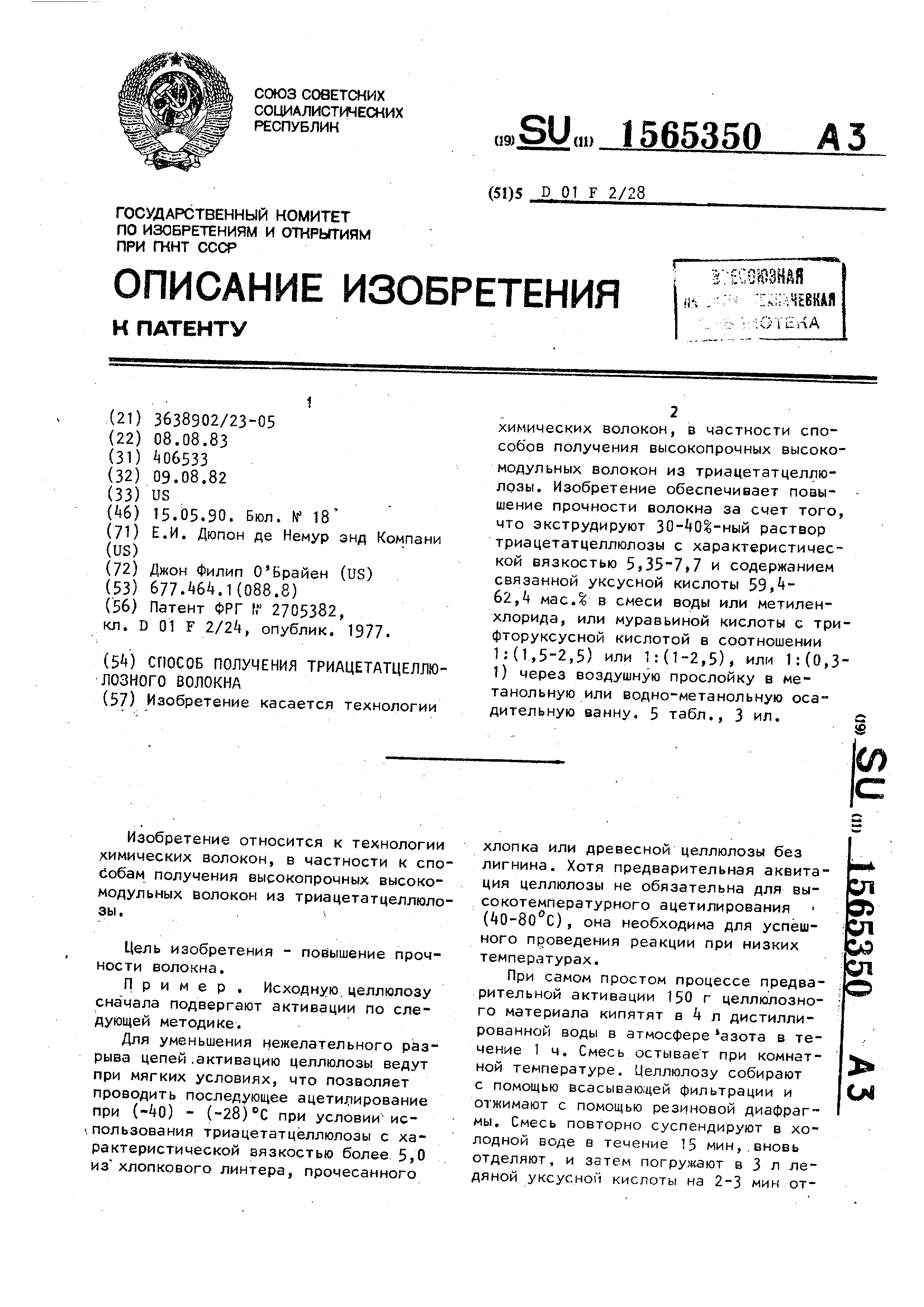

Свойства исходных триацетатцеллю- лозных волокон и гидратцеллюлозных

волокон показаны в табл. 5.

Формула изобретения

Способ получения триацетатцеллюлозного волокна экструдированием раствора

полимера в смеси трифторуксусной кислоты с другим растворителем через

бездушную прослойку в метанольную или водно-метанольную осадительную ванну, отличающийся тем, что, с

целью повышения прочности волокна, в качестве другого растворителя исполь-

,зуют воду, метиленхлорид или муравьиную кислоту в соотношении с трифторуксусной

Кислотой 1:1,5-2,5; 1:1-2,5 или 1:0,3-1 соответственно, а экстру-

дирование проводят из 30-40%-ного раствора триацетатцеллюлозы с характеристической

вязкостью 5,35-7,7 и содержанием связанной уксусной кислоты 59,4-62,4 мас.%.

Таблица 1

62,7 59,4 62,0

61,4

Чесаный хлопок

Хлопковый линтер

Хлопковый линтер

Экстрагивание этанола, Кипячение 12 ч в 1%-ном

NaOH. Промывка, нейтрализация 1%-ной уксусной кислотой

Кипячение в течение 1 ч в 1%-ном NaOH

Вымачивание в течение 3 дней в 2,65 л воды, содержащей

750 г мочевины и 18,2 г

1565350

10 Продолн-екие таСл.1

(-32Н-6)

(-15Ы-5)

62,9 60,7

11

156535012

Продолжение табл. 2

Прочностные характеристики гидратцеллюлозного волокна, полученного из анизотропного триацетатного исходного материала

Таблица 4

Продолжение таОл.

Таблица 5

fs

s

ГАЦО

I/O .90.80.70.60.50.40.30.20U.IOC 0

О ,пЕ

ТФК

U.IOC

О ,пЕ

Комментарии