Реактор для переработки углеводородов с получением водорода и нановолокнистого углерода - RU185231U1

Код документа: RU185231U1

Чертежи

Описание

Полезная модель относится к области химической промышленности, водородной энергетики и служит для производства водорода и углеродного наноматериала путем каталитического пиролиза углеводородов C1-С4 при рабочей температуре 500-700°С в присутствии катализатора в виде шаров («зерен») диаметром не более 1 мм.

На сегодняшний день продолжает оставаться актуальной задача развития малой водородной энергетики и разработки технологии, позволяющей получать водородсодержащее топливо с высокой концентрацией водорода без примесей оксидов углерода. Таким способом является каталитическое разложение углеводородов, в ходе которого образуется водород и углеродный наноматериал [Kuvshinov G.G., Parmon V.N., Sadykov V.A., Sobyanin V.A. New catalysts and catalytic processes to produce hydrogen and syngas from natural gas and other light hydrocarbons // Studies in Surface Science and Catalysis, 1998, vol. 119. p. 677].

Известно устройство для получения водорода и углеродных наноматериалов, используемое при реализации известного способа получения нановолокнистого углеродного материала и водорода. Устройство содержит раму, на которой закреплена электропечь, внутри которой горизонтально помещен реактор, и вибраторы, обеспечивающие вибрацию рамы, при этом за счет вибрации рамы происходит перемещение углеродного материала от места загрузки исходного катализатора к месту выгрузки готового продукта. Сам реактор непрерывного действия включает корпус в виде горизонтальной трубы, закрытой с двух сторон фланцами. Реакционное пространство разделено на секции поперечными перегородками, расположенными в нижней части реактора равномерно по всей его длине. Непрерывная подача катализатора в реактор осуществляется через патрубок ввода катализатора. Исходный углеводород подается в реактор через патрубок подачи газа, смешивается с реакционной смесью, проходя через горизонтальную трубу рециркуляции, и контактирует с виброожиженным слоем катализатора, на частицах которого происходит образование углеродного материала. Нагрев слоя катализатора до температуры реакции осуществляется с помощью электропечи. Выгрузка готового углеродного материала производится через нижний патрубок. Отвод газообразных продуктов производится через верхний патрубок (Патент РФ №2462293 С1, дата приоритета 12.01.2011, дата публикации 27.09.2012, авторы: Ананьев И.В. и др., RU).

Недостатком известного аналога является низкая производительность устройства, обусловленная малоэффективным взаимодействием углеводородного газа с катализатором из-за слабого перемешивания, осуществляемого вибрацией.

В качестве прототипа принято известное устройство для получения водорода и углеродного наноматериала, содержащее раму, на которой установлена электропечь, внутри которой горизонтально помещен реактор. Исходный углеводородный газ поступает в реактор через гибкий шланг-рукав входа, накрученный на патрубок входа, при этом шланг-рукав входа соединен со змеевиком, который обеспечивает прогрев газа. Далее углеводородный газ попадает в реактор через сопло, где приобретает ускорение. В самом реакторе происходит смешение новой порции углеводородного газа с прореагировавшим, и непосредственно пиролиз углеводородного газа на катализаторе, который предварительно загружают в реактор. Далее водород и непрореагировавшая часть углеводородного газа удаляется из реактора через гибкий шланг-рукав выхода, накрученный на патрубок выхода. Вращение реактора - реверсивное, что позволяет сделать систему подачи углеводородного газа в реактор герметичной. Реверсивное вращение реактора обеспечено соединением ремнем привода патрубка входа с большим шкивом, при этом ректор совершает оборот в 390 градусов, а затем меняет направление вращения (Патент РФ №157994 U1, дата приоритета 27.08.2015, дата публикации 20.12.2015, авторы: Шибаев А.А. и др., RU, прототип).

Недостатками прототипа являются: низкая эффективность реактора и высокие энергозатраты из-за использования электрического нагрева зоны реакции, а также затрат электроэнергии на обеспечение реверсивного вращения реактора, при осуществлении которого присутствует вероятность спекания частиц нановолокнистого углеродного материала, что отрицательно влияет на эффективность реактора.

Технической проблемой настоящей полезной модели является увеличение эффективности реактора путем повышения качества перемешивания частиц катализатора, применения способа нагрева зоны реакции тепловыми газами и обеспечения безопасной эксплуатации реактора.

Для решения технической проблемы предложен реактор для переработки углеводородов с получением водорода и нановолокнистого углерода, содержащий горизонтальный цилиндрический корпус, образующий обогреваемую зону реакции с катализатором и снабженный устройством для перемешивания катализатора, установленным на валу, патрубок для ввода перерабатываемых углеводородов и патрубок для вывода водорода и непрореагировавших углеводородов. Согласно полезной модели, реактор дополнительно содержит внешний корпус, образующий с горизонтальным цилиндрическим корпусом, являющимся внутренним, пространство для его обогрева тепловыми газами. При этом внешний корпус снабжен патрубками для ввода и вывода тепловых газов. Патрубок для ввода тепловых газов соединен с теплогенератором, выполненным в виде блока розжига и снабженным регулятором подачи тепловых газов. Вал выполнен полым с установленными на нем рабочими колесами с лопастями, крайние из которых выполнены с возможностью перемещения катализатора от краев зоны реакции к центральным колесам, предназначенным для перемешивания катализатора при их вращении. Патрубок для ввода перерабатываемых углеводородов соединен с блоком их подачи, соединенным, в свою очередь, с полым валом. Кроме того, внутренний корпус содержит дополнительный патрубок для ввода азота в качестве очищающего реагента в зону реакции, соединенный с блоком закачки и выделения азота из воздуха. Также внутренний корпус содержит шлюзовые ворота, сообщенные с буферной камерой со шлюзом, для вывода нановолокнистого углерода с примесью катализатора.

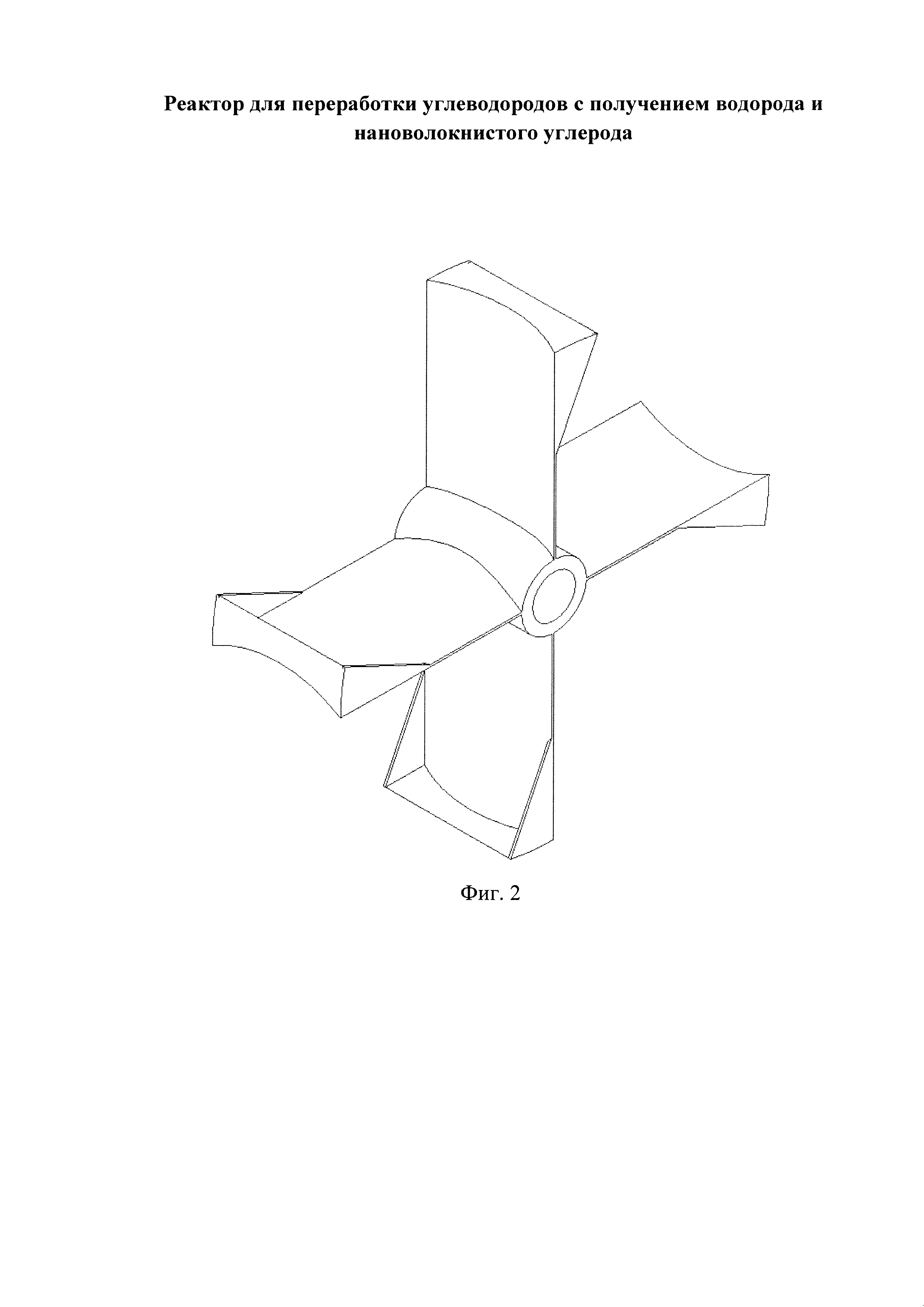

На фиг. 1 схематически изображен реактор для переработки углеводородов с получением водорода и нановолокнистого углерода; на фиг. 2 показана форма рабочего колеса с лопастями для перемешивания катализатора; на фиг. 3 - формы симметрично выполненных крайних рабочих колес.

Реактор для переработки углеводородов с получением водорода и нановолокнистого углерода содержит внешний корпус 1 с наружной теплоизоляцией (условно не показано), а также горизонтальный цилиндрический корпус 2, являющийся внутренним. Внутренний корпус 2 образует обогреваемую зону реакции с катализатором и снабжен устройством для перемешивания катализатора, которое содержит четыре центральных рабочих колеса 3 с лопастями в зоне реакции и два крайних рабочих колеса 4, закрепленных на приводном полом валу 5. Между внешним 1 и внутренним 2 корпусами образовано пространство для обогрева внутреннего корпуса 2 тепловыми газами. При этом внешний корпус 1 снабжен патрубками для ввода и вывода тепловых газов 6, 7. Патрубок для ввода тепловых газов 6, в свою очередь, соединен с теплогенератором 8, выполненным в виде блока розжига и снабженным форсунками пламегасителями. Внутренний корпус 2 содержит шлюзовые ворота 9, патрубок 10 для ввода катализатора, патрубок 11 для вывода водорода и непрореагировавших углеводородов и патрубок 12 для ввода перерабатываемых углеводородов, соединенный с блоком их подачи 13, который, в свою очередь, соединен с полым валом 5. Кроме того, внутренний корпус 2 содержит патрубок для ввода азота 14 в качестве очищающего реагента в зону реакции, соединенный с блоком закачки и выделения азота из воздуха 15, а шлюзовые ворота 9 внутреннего корпуса 2 сообщены с буферной камерой 16 со шлюзом 17 для вывода нановолокнистого углерода с примесью катализатора.

Работает реактор следующим образом:

Перед запуском реактора шлюзовые ворота 9 и шлюз 17 буферной камеры 16 должны находиться в положении закрыто (на фиг. 1 элементы 9, 17 в положении открыто).

Через патрубок ввода катализатора 10 вводится необходимое на один цикл реакции количество катализатора. Часть перерабатываемых углеводородов, используемая в качестве теплового газа, поступает в теплогенератор 8, снабженный форсунками пламегасителями, где тепловой газ смешивается с воздухом, и происходит процесс горения с выделением тепла. Раскаленные тепловые газы поступают по патрубку для ввода тепловых газов 6 в пространство между внутренним корпусом 2 и внешним корпусом 1 и обогревают зону реакции во внутреннем корпусе 2 до рабочей температуры, а выводятся тепловые газы с помощью патрубка для вывода тепловых газов 7. В теплогенераторе 8 также установлена автоматическая задвижка, регулирующая подачу теплового газа для исключения чрезмерного или недостаточного нагрева зоны реакции (условно не показано).

Перерабатываемые углеводороды проходят через полый вал 5, охлаждая вал, а сами получают предварительный нагрев и попадают в блок 13 для подачи перерабатываемых углеводородов, откуда через патрубок 12 для ввода перерабатываемых углеводородов попадают в зону реакции. Получаемая в процессе реакции водородосодержащая смесь и непрореагировавшие углеводороды выводятся через патрубок для вывода водорода и непрореагировавших углеводородов 11.

Полый вал 5 приводится в движение электродвигателем (условно не показан на фиг. 1). Закрепленные на полом валу 5 четыре центральных рабочих колеса 3 с расположением идентичных лопастей соседних рабочих колес под углом 45° относительно друг друга и крайние рабочие колеса 4, симметрично расположенные относительно друг друга по краям зоны реакции, вращаются и обеспечивают эффективное перемешивание катализатора, причем центральные рабочие колеса 3, имеющие взаимно перпендикулярное расположение лопастей, обеспечивают непосредственно перемешивание катализатора, а крайние рабочие колеса 4, выполненные с симметричным расположением лопастей, как показано на фиг. 3, перемещают катализатор от краев зоны реакции к центральным рабочим колесам 3. В таком режиме реактор работает в течение цикла.

После окончания цикла прекращается подача теплового газа и перерабатываемых углеводородов. Шлюзовые ворота зоны реакции 9 открываются, нановолокнистый углерод (НВУ) с примесью катализатора ссыпается в буферную камеру 16, останавливается вращение полого вала 5. Блок закачки и выделения азота из воздуха 15 по патрубку для ввода азота 14 закачивает азот в реактор для очистки его от остаточных перерабатываемых углеводородов, смесь которых выводится через патрубок для вывода водорода и непрореагировавших углеводородов 11. Шлюз 17 открывается и можно извлекать НВУ, после извлечения НВУ цикл повторяется. Наличие шлюзовых ворот 9 зоны реакции и шлюза 17 буферной камеры 16 способствует предотвращению смешения сред, что положительно влияет на эффективность и безопасность работы реактора.

Технический результат, достигаемый полезной моделью, заключается в увеличении эффективности реактора за счет конструктивного усовершенствования, повышения качества перемешивания частиц катализатора и применения способа нагрева зоны реакции тепловыми газами.

Реферат

Полезная модель относится к области химической промышленности, водородной энергетики и служит для производства водорода и углеродного наноматериала путем каталитического пиролиза углеводородов. Технический результат заключается в увеличении эффективности реактора за счет конструктивного усовершенствования, повышения качества перемешивания частиц катализатора и применения способа нагрева зоны реакции горячими газами. Для достижения технического результата предложен реактор, содержащий горизонтальный цилиндрический корпус, образующий обогреваемую зону реакции с катализатором и снабженный устройством для перемешивания катализатора, патрубок ввода в корпус перерабатываемого газа, патрубок вывода продуктов переработки. Новым является то, что реактор выполнен с возможностью обогрева зоны реакции горячими продуктами сгорания части перерабатываемого сырья в виде тепловых газов и снабжен размещенным в корпусе устройством для перемешивания катализатора. При этом корпус с зоной реакции, являющийся внутренним, содержит дополнительный внешний корпус (1), образующий с внутренним корпусом (2) пространство с возможностью прохождения в нем тепловых газов, поступающих в это пространство через соединенный с теплогенератором (8) патрубок (7) ввода тепловых газов, обогревающих внутренний корпус с зоной реакции и выходящих через патрубок вывода тепловых газов (6). При этом патрубки ввода и вывода тепловых газов установлены во внешнем корпусе (1), а теплогенератор (8) выполнен в виде блока розжига и снабжен регулятором подачи тепловых газов. Устройство для перемешивания катализатора размещено во внутреннем цилиндрическом корпусе (2) и содержит приводной полый вал (5), на котором установлены рабочие колеса с лопастями, крайние (4) из которых выполнены с возможностью перемещения катализатора от краев зоны реакции к центральным колесам (3), осуществляющим перемешивание при их вращении. Патрубок (12) ввода во внутренний корпус перерабатываемого газа соединен с блоком подачи перерабатываемого газа (13), осуществляющим подачу поступающего в него из полого вала (5) перерабатываемого газа. Внутренний корпус также содержит шлюзовые ворота (9) и дополнительный патрубок (14) ввода очищающего реагента для выведения остаточного перерабатываемого сырья, а для вывода нановолокнистого углеродного материала реактор содержит буферную камеру (16) со шлюзом (17). 3 ил.

Комментарии