Способ получения волокнообразую-щего сополиэфира - SU795492A3

Код документа: SU795492A3

Описание

(54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУКЖЩГО СОПОЛИЭФИРА

Реферат

Формула

Изобретение относится к способу получения волокнообразукадего термостабильного

и огнестойкого сополиэфира . Ближайший по технической сущности

и достигаемому эффекту к изобретению способ получения волокнообразующего

сополиэфира путем поликонденсации серубромсодержащего соединения, терефталевой

кислоты или диметилтерефталата и диола общей формулы НО- (CHjJn-OH , где п 2-4, в присутствии 0,0240

,134% от веса терефталевой кислоты или диметилтерефталата фосфорсодержащего соединения и катгшизатора ll

Полученные по известному способу волокнообразуюдие сополиэфиры обладают термостабильностью и огнестой

костью, однако они не обладают восприимчивостью к красителям. Цель изобретения - придание сополизфиру

восприимчивости к красителям Поставленная цель достигается тем

что по способу получения волокнообразующего сополиэфира путем поликонденсации

серубромсодержащего соединения терефталевой кислоты или диметилтерефталата и диола общей формулы

НО - (сНг)|т- ОН, где 1 2-4, в присутствии 0,024-0,134% от веса терефталевой

кислоты или диметилтерефталата фосфорсодержащего соединения и

катализатора, в качестве серубромсодержащего соединения используют

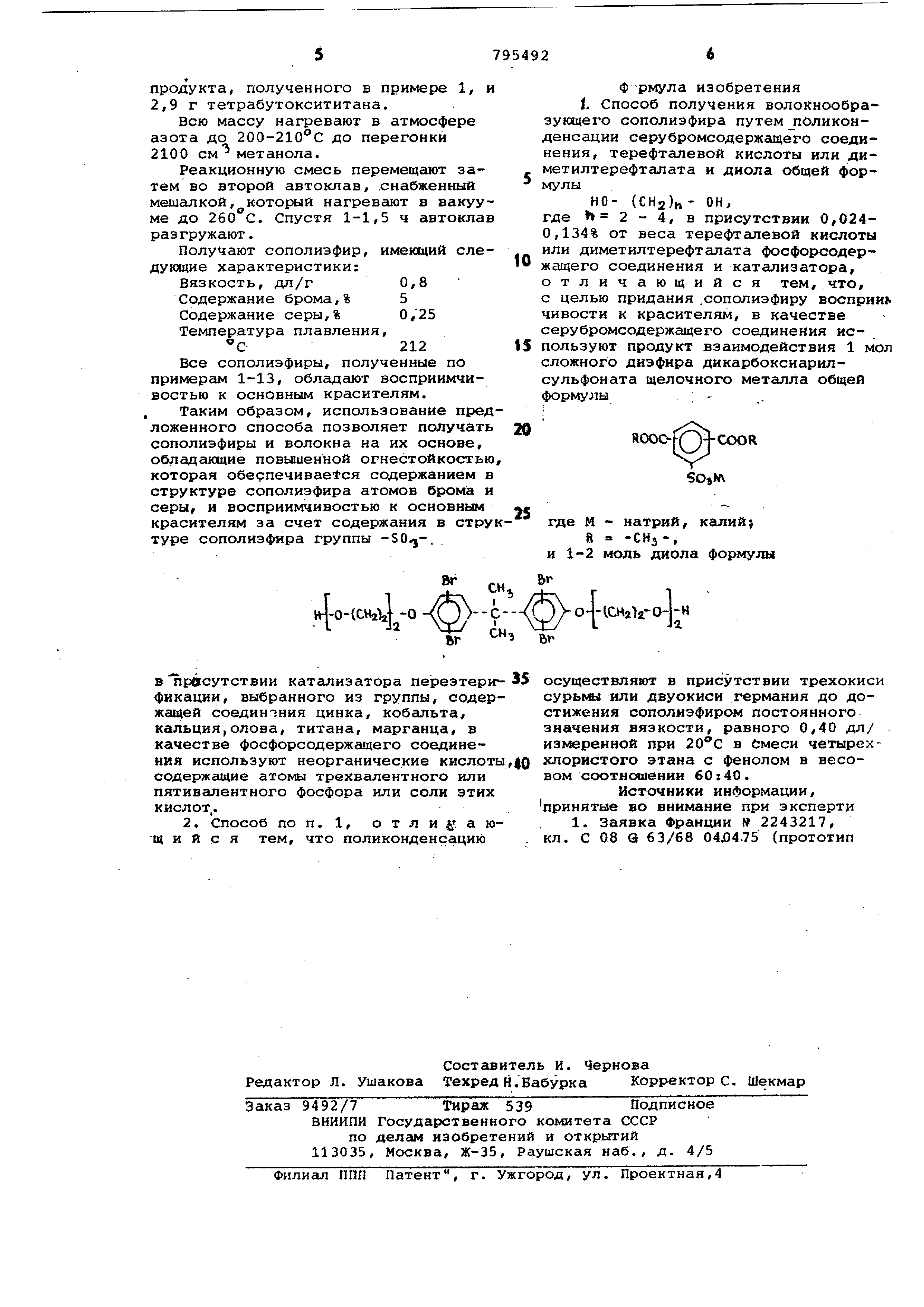

продук- взаимодействия 1 моль сложного диэфира дикарбоксиарилсульфоната

щелочного металла общей формулы ROOC-f -COOR где м - натрий., калий,

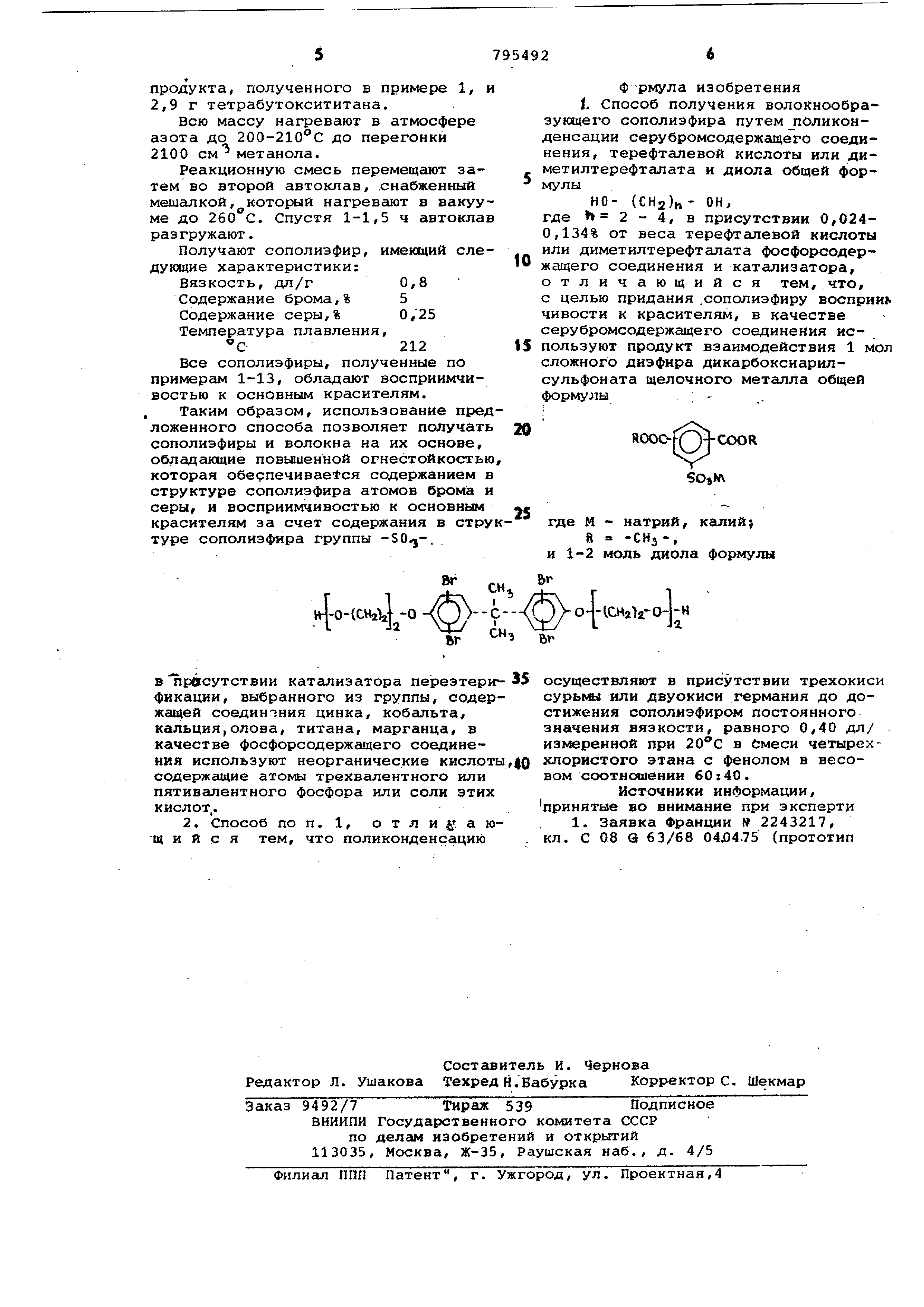

-CHj-, и 1-2 моль диола формулы j ВР

в присутствии катализатора переэтерификации , выбранного из группы, еодержащей

соединения цинка, кобальта, кальция, олова, титана, марганца, в качестве фосфорсодержащего соединения

используют, неорганические кислоты , содержащие атомы трехвалентног или пятивалентного фосфора или соли

этих кислот, а также тем, что поликонденсадию осуществляют в присутств

трехокиси сурьмы или двуокиси германия до достижения сополиэфиром постоянного значения вязкости, равного

0,40 дл/г/ измеренной при 20с в смеси четыреххлористого этана с фенолом в весовом соотношении 60:40.

В полученном этим способом полиэфре сера содержится в форме -90з что

придает полиэфирам восприимчи вость к основным красителям по сравнению

с полиэфирами, полученными известным способом, у которых атом серы входит в структуру в форме -SOj

или по сравне нию с обычными полиэфирми (например, полиэтилентерефтапатногчэ типа) ..

Пример. В оборудованный мешалкой автоклав емкостью 30 л при загружают в токе азота 7,67 кг

2,2-бис Гз, З-дибром-4- {2-гидроксиэтокси )фенил -пропана, 1,8 кг натриевой

соли сложного 1-сульфобензол-3 ,5-дикарбоксидиметилового эфира (молярное соотношение 2:1) и 10,6 г

тетрабутоксититана. Систему нагревают до температуры 230-240с, при

которой протекает процесс переэтерификации с выделением метанола, затем добавляют 125 г ,

раэ.маиивают 30 мин. Расплавленный продукт издает желтый цвет, его охлаждают и размалывают.

Пример2. В снабженный мешалкой автоклав емкостью 30 л, нагретый

до 150°С, загружают 5,0 кг диметилтерефтзлата 5,35 кг этиленгликоля,

1,045 кг продукта, полученного на первой стадии, 3,92 кг уксуснокислог

марганца и 82,2 г двуокиси титана. Систему нагревают в атмосфере азота до 180-220 С в течение 160 мин до

прекращения выделения метанола.

Реакционную смесь перемещают во

второй, также снабженный мешалкой, автоклав. В токе азота вводят 3,2 г

трехокиси сурьмы .и 1,63 г фосфористой кислоты, смесь иагревгиот до 270 С в вакууме.

Через 4-5 ч автоклав разгружают.

Полученный полимер имеет следующие

характеристики:

Вязкость, дл/г 0,55

Содержание брома, вес. % 5

Содержание серы,

вес.%0,27

Температура плавления.

237

Температура разложения (определена

с помощью термогравиметрического анализа), С 343 Полученная из этого сополиэфира

пряжа имеет следующие характеристики:

Удлинение при разрыве,% . 17

, Прочность, г/денье 3,62 Время распространения .. огня, с1

Сгоревшая длина, см 7 Примерз. В снабженный мешалкой сосуд загружают в токе азота

248,5 кг 1-сульфо-3,5-бензолдикарбоксидиметилового эфира, 1060 г 2,2-бис р

,3-дибром-4(2-гидроксиэтокси)-фенил -пропан а и г уксуснокислого марганца.

5 После охлаждения продукт подвергается размолу.

Пример4. в описанный в

примере 2 автоклав загружают следующие продукты, кг: Q Диметилтерефталат 8,0

. Этиленгликоль 5,35° Продукт, полученный на первой стадии 1,045

Двуокись титана,г 82,0 Процесс осуществляют как описано в примере 2, при 180-220 с в течение

3 ч.,20 мин.

Смесь переносят во второй автоклав,

в который затем вводят 4,0 г мононатрийфосфата и 3,2 г трехокиси сурьU

мы и нагревают при 270с в вакууме в течение 5,5 ч.

Сополиэфир имеет вязкость 0,54 дл/г. Волокна, полученные на основе этого

сополиэфира, обладают также огне5 стойкостью: время распространения

пламени 1 с, сгоревшая длина 7 см. П р и м е р 5. Проводят процесс

аналогично примеру 1, но с использованием соли калия сложного 1-сульфо0

бензол-3,5-дикарбоксидиметилового эфира в том же молярном количестве.

П р и м е р ы 6,7,8,9. Эти примеры проводят аналогично примеру 3, но с

использованием в качестве катализатора переэтерификации ацетата цинка, кобальта, кальция и олова.

Под1ученные продукты по примерам 5,6,7,8,9 имеют те же характер1 стики,

что и продукт примера 3.

Примерю. Проводят процесс

по примеру 2, но с использованием 6,845 кг терефталевой кислоты.

Свойства полученного сополиэфира аналогичны свойствам сополиэфира, полученного по примеру 2.

Пример. Процесс проводят . аналогично примеру 2, но с использованием

6,17 г трифенилфосфата.

П р и м е р 12. Процесс проводят

аналогично примеру 2, но с использоO ванйем 5,6 г двуокиси германия в качестве катализатора.

Пример 13. В описанный в примере 2 автоклав загружаются следующие

продукты: 2 кг диметилтерефта 5 лата, 3,34 кг бутиленгликоля, 0,82 кг

продукта, полученного в примере 1, и 2,9 г тетрабутоксититана.

Всю массу нагревают в атмосфере азота до 200-210с до перегонки 2100 см метанола.

Реакционную смесь перемещают затем во второй автоклав, снабженный мешалкой, который нагревают в вакууме

до 260 С. Спустя 1-1,5 ч автоклав раз гружают.

Получают сополиэфир, имеющий следующие характеристики:

Вязкость, дл/г 0,8

Содержание брома,% 5

Содержание серы,% 0/25

Температура плавления,

с212

Все сополиэфиры, полученные по примерам 1-13, обладают восприимчивостью к основным красителям.

, Таким образом, использование предложенного способа позволяет получать

сополиэфиры и волокна на их основе, обладающие повышенной огнестойкостью

которая обеспечивается содержанием в структуре сополиэфира атомов брома и

серы, и восприимчивостью к основным красителям за счет содержания в струтуре сополиэфира группы .

(CHiV

НН-0в присутствии катализатора переэтери-

фикации, выбранного из группы, содержащей соединения цинка, кобальта, кальция,олова, титана, марганца, в

качестве фосфорсодержащего соединения используют неорганические кислоты

содержащие атомы трехвалентного или пятивалентного фосфора или соли этих кислот,.

2. Способ по п. 1, о т л и g: а ющ и и с я тем, что поликонденсацию

Ф рмула изобретения 1. Способ получения волокнообразующего сополиэфира путем пОликонденсации

серубромсодержащего соединения , терефталевой кислоты или диметилтерефталата и диола общей формулы

НО- (CH2)h- ОН

где 2 - 4, в присутствии 0,0240

,134% от веса терефталевой кислоты или диметилтерефталата фосфорсодер0 жащего соединения и катализатора, отличающийся тем, что, с целью придания .сополиэфиру воспринк

чивости к красителям, в качестве серубромсодержащего соединения ис$

пользуют продукт взаимодействия 1 мол сложного диэфира дикарбоксиарилсульфоната щелочного металла общей

формулы ; 20

ROOC-fQ COOR SOjNV

2S

где М - натрий, Ксший;

8 -CHj-,

и 1-2 моль диола формулы

,

ССН2)гв

осуществляют в присутствии трехокиси сурьмы или двуокиси германия до достижения

сополиэфиром постоянного значения вязкости, равного 0,40 дл/

И31 юренной при в Смеси четыреххлористого этана с фенолом в весовом соотношении 60:40.

Источники информации, принятые во внимание при эксперти

1. Заявка Франции 2243217, кл. С 08 в 63/68 04J34.75 (прототип

Комментарии