Машина для чистки поверхностей, имеющая увлажнительное устройство - RU2653677C1

Код документа: RU2653677C1

Чертежи

Описание

В отношении настоящей заявки испрашивается приоритет по дате подачи немецкой заявки №102014114809.6 от 13 октября 2014 г. Содержание указанной немецкой патентной заявки в полном объеме и с любой целью включено в данное описание путем ссылки.

Изобретение относится к машине для чистки поверхностей, содержащей по меньшей мере один чистящий валик, приводное устройство для приведения по меньшей мере одного чистящего валика во вращение, увлажнительное устройство для нанесения чистящей жидкости на по меньшей мере один чистящий валик и всасывающий агрегат для создания всасываемого потока, сообщающийся по меньшей мере с одним всасывающим каналом и по меньшей мере одним всасывающим входом, примыкающим к по меньшей мере одному чистящему валику.

При использовании такой машины для чистки поверхностей достигаются хорошие результаты чистки. Увлажнение по меньшей мере одного чистящего валика позволяет смачивать жидкостью загрязнения на очищаемой поверхности и таким образом улучшает отделение загрязнений. Отставшие от поверхности загрязнения захватываются вращающимся чистящим валиком и всасываются.

Из публикации WO 2013/027140 A1 известно чистящее устройство для очистки поверхности, содержащее приводимую во вращение щетку. Также предусмотрен резиновый скребок, расположенный на расстоянии от щетки и закрепленный на нижней стороне корпуса насадки.

Из публикации WO 2013/027164 A1 также известно чистящее устройство с приводимой во вращение щеткой и одним резиновым скребком.

Из публикации ЕР 2177128 A1 известно устройство для распределения жидкости по щетке.

Из публикации DE 4117157 A1 известен способ чистки, или уборки, преимущественно гладкой поверхности, заключающийся в том, что очищаемую поверхность протирают чистящим элементом, выполненным по существу по типу тряпки (текстильной насадки), собирая загрязнения этим чистящим элементом, при этом загрязненный чистящий элемент увлажняют и далее всасывают загрязнения, удаляя их с чистящего элемента.

Из публикации WO 2010/140967 A1 известен способ очистки загрязненной поверхности.

Из публикации CH 607578 известно подключаемое к водопроводу щеточное устройство.

Из публикации EP 0186005 A1 известна всасывающая щеточная насадка, снабженная ходовыми колесами.

Из публикации FR 2797895 известна щетка.

Из публикации US 2002/0194692 A1 известен способ механического удаления загрязнений с поверхности.

Из публикации DE 1503858 известно устройство для чистки текстильного напольного покрытия, такого как ковер, и/или для ухода за ним посредством нанесения жидкого средства для чистки или ухода, содержащее обрабатывающую головку, которую перемещают возвратно-поступательно по обрабатываемой поверхности. Предусмотрены средства нанесения жидкости, а при необходимости, и ее распределения, а также возможные чистящие органы механического действия, которые расположены в обрабатывающей головке в области действия всасываемого воздушного потока, который по окончании чистящего действия всасывает нанесенную жидкость с обрабатываемого объекта.

В основу изобретения была положена задача создания машины для чистки поверхностей указанного в начале описания типа, которая обладала бы оптимизированными эксплуатационными качествами.

В соответствии с изобретением эта задача решается в машине для чистки поверхностей указанного в начале описания типа за счет того, что увлажнительное устройство содержит по меньшей мере один управляемый давлением затвор, который в открытом состоянии освобождает жидкостный тракт для подачи чистящей жидкости к по меньшей мере одному чистящему валику, а в закрытом состоянии перекрывает указанный жидкостный тракт и который сообщается с по меньшей мере одним всасывающим каналом с возможностью реагирования на давление в нем, причем при создании всасываемым потоком разрежения в по меньшей мере одном всасывающем канале по меньшей мере один управляемый давлением затвор переходит в открытое состояние и/или остается в открытом состоянии.

Согласно предлагаемому в изобретении решению нанесение жидкости на по меньшей мере один чистящий валик привязано к работе машины в режиме всасывания. При этом сама возможность нанесения чистящей жидкости на по меньшей мере один чистящий валик зависит от того, работает ли всасывающий агрегат на всасывание.

Обычно машина для чистки поверхностей работает в режиме всасывания. Это означает, что нанесение чистящей жидкости на по меньшей мере один чистящий валик принципиально возможно именно в этом рабочем режиме.

Для такого нанесения чистящей жидкости не требуется дополнительной системы управления подачей жидкости. Кроме того, нанесение чистящей жидкости может выполняться без применения насоса. Не нужно использовать электромагнитные клапаны или иные подобные исполнительные механизмы. Благодаря этому машина для чистки поверхностей может иметь конструктивно простое выполнение. Отсутствует расход энергии на обеспечение работы насосов, электромагнитных клапанов и т.д.

В принципе, в зависимости от предполагаемого применения может предусматриваться один или несколько управляемых давлением затворов.

Целесообразно предусмотреть по меньшей мере один коллектор для чистящей жидкости, причем жидкостный тракт, управляемый в отношении его открытия и закрытия по меньшей мере одним управляемым давлением затвором, расположен между по меньшей мере одним коллектором и по меньшей мере одним чистящим валиком. В коллектор может вводиться чистящая жидкость, в частности из соответствующего резервуарного устройства. Этим достигается то, что в коллекторе постоянно присутствует чистящая жидкость, которая при открытии управляемого давлением затвора может подаваться к по меньшей мере одному чистящему валику. Коллектор может быть образован, например, внутренним пространством трубопровода (для чистящей жидкости), ведущего к управляемому давлением затвору, или камерой, у которой расположен затвор (и в которую ведет трубопровод).

Особенно целесообразно предусмотреть резервуарное устройство для чистящей жидкости, сообщающееся с жидкостным трактом и, в частности, сообщающееся по меньшей мере с одним коллектором для чистящей жидкости. Благодаря этому подача чистящей жидкости обеспечивается, пока в резервуарном устройстве находится чистящая жидкость.

По вышеупомянутым причинам целесообразно, чтобы чистящая жидкость из резервуарного устройства постоянно присутствовала, т.е. дежурила, у по меньшей мере одного коллектора. При этом может быть предусмотрен (главный) перекрывной кран, управляя которым, можно включать или отключать постоянное присутствие чистящей жидкости. Это позволяет, например, настроить машину на работу в режиме без нанесения чистящей жидкости.

В конструктивно простом варианте осуществления изобретения резервуарное устройство в нормальном режиме работы машины для чистки поверхностей расположено выше по меньшей мере одного чистящего валика по направлению действия силы тяжести. В этом случае чистящая жидкость может поступать из резервуарного устройства к по меньшей мере одному чистящему валику без применения насоса, самотеком. Нормальным рабочим режимом является режим, в котором машина для чистки поверхностей поставлена по меньшей мере одним чистящим валиком на очищаемую поверхность, на которой также стоит оператор, и при этом верхний конец машины для чистки поверхностей, противоположный ее чистящей головке, расположен выше чистящей головки по направлению действия силы тяжести.

Особенно целесообразно, чтобы по меньшей мере один управляемый давлением затвор имел первую поверхность, сообщающуюся с по меньшей мере одним всасывающим каналом с обеспечением восприятия ею соответствующего давления, и вторую поверхность, сообщающуюся с окружающим пространством с обеспечением восприятия ею соответствующего давления, причем состояние по меньшей мере одного управляемого давлением затвора определяется разностью давлений, действующих на первую поверхность и вторую поверхность. Благодаря этому управлять состоянием по меньшей мере одного управляемого давлением затвора в отношении его открытия или закрытия можно за счет одного лишь изменения давления, действующего на первую поверхность. Это обусловливает простоту выполнения соответствующего управляемого давлением затвора.

В частности, при создании разрежения в по меньшей мере одном всасывающем канале возникает разность действующих на первую поверхность и вторую поверхность давлений, переводящая по меньшей мере один управляемый давлением затвор в открытое состояние и/или удерживающая его в открытом состоянии. Этим реализована непосредственная привязка нанесения чистящей жидкости на по меньшей мере один чистящий валик к работе в режиме всасывания.

Целесообразно, чтобы по меньшей мере один управляемый давлением затвор имел возвращающее средство, которое при уменьшении или нахождении разности давлений ниже минимального предельного значения обеспечивает возврат затвора в закрытое состояние и/или удержание его в закрытом состоянии. Благодаря этому при исчезновении разрежения у первой поверхности затвора возврат затвора в исходное состояние, сопровождающийся перекрытием жидкостного тракта, обеспечивается автоматизированным образом.

В принципе возвращающее средство может быть образовано упругим элементом или устройством, содержащим, например, дополнительные пружины или тому подобное. В конструктивно простом варианте осуществления изобретения возвращающее средство реализовано собственной упругостью по меньшей мере одного управляемого давлением затвора.

В целесообразном варианте осуществления изобретения по меньшей мере один управляемый давлением затвор имеет подвижную мембрану. Такая мембрана может перемещаться в зависимости от действующей на нее разности давлений и при этом переводить затвор из открытого в закрытое состояние или наоборот.

Кроме того, по конструктивным соображениям целесообразно, чтобы по меньшей мере один управляемый давлением затвор имел по меньшей мере один подвижный запирающий элемент, предназначенный для перекрытия жидкостного тракта и, в частности, расположенный на подвижной мембране. Этим обеспечивается простота перекрытия и открытия жидкостного тракта. Кроме того, наличие мембраны, обладающей собственной упругостью, позволяет реализовать возвращающее средство конструктивно простым образом.

Особенно целесообразно, чтобы после по меньшей мере одного управляемого давлением затвора был расположен распределитель, предназначенный для распределения чистящей жидкости по меньшей мере по одному чистящему валику и сообщающийся с жидкостным трактом. Применением распределителя достигается равномерное нанесение чистящей жидкости на по меньшей мере один чистящий валик, в частности по всей длине чистящего валика.

В одном примере осуществления изобретения распределитель образован лотком или содержит по меньшей мере один лоток. Лоток выполнен в виде полуоболочки, корытообразным. В зависимости от положения по меньшей мере одного лотка относительно выпускного устройства по направлению действия силы тяжести чистящая жидкость может наноситься или не наноситься на по меньшей мере один чистящий валик в соответствии с управляющими воздействиями оператора и при этом за счет силы тяжести.

В частности, по меньшей мере один лоток проходит по меньшей мере приблизительно параллельно продольной оси по меньшей мере одного чистящего валика и/или по меньшей мере приблизительно параллельно оси вращения по меньшей мере одного чистящего валика. Благодаря этому простым образом достигается равномерное нанесение жидкости.

Кроме того, целесообразно, чтобы по меньшей мере один лоток с выпускным устройством проходил по меньшей мере по 80% длины по меньшей мере одного чистящего валика, в частности по всей длине по меньшей мере одного чистящего валика. Благодаря этому хороший эффект чистки достигается по всей длине по меньшей мере одного чистящего валика.

По меньшей мере один лоток выполнен, например, в виде полуоболочки. Это позволяет простым образом получить промежуточный накопитель для чистящей жидкости. В зависимости от гравитационного потенциала по меньшей мере одного лотка относительно выпускного устройства жидкость может наноситься или не наноситься на по меньшей мере один чистящий валик соответственно управляющим воздействиям оператора.

Целесообразно, чтобы распределитель имел выпускное устройство, расположенное и выполненное так, что поступление или непоступление чистящей жидкости из распределителя к по меньшей мере одному чистящему валику зависит от угла наклона распределителя относительно направления действия силы тяжести. Это позволяет регулировать нанесение жидкости за счет силы тяжести.

В частности, угол наклона распределителя относительно направления действия силы тяжести определяется углом наклона продольной оси машины для чистки поверхностей (а соответственно, и всей машины) к очищаемой поверхности. Оператор может менять этот угол наклона простым образом, поднимая или опуская рукоятку.

В частности, в этом случае управление увлажнением по меньшей мере одного чистящего валика посредством распределителя осуществляется за счет силы тяжести.

Особенно целесообразно, чтобы машина для чистки поверхностей в отношении увлажнения по меньшей мере одного чистящего валика увлажнительным устройством была выполнена безнасосной. Это обеспечивает простоту и компактность конструкции. Кроме того, можно отказаться от дополнительных потребителей энергии, таких как насос.

В одном варианте осуществления изобретения жидкостный тракт имеет по меньшей мере один щелевой канал, выполненный, в частности, так, что течению чистящей жидкости способствует капиллярный эффект. В частности, щелевой канал расположен после распределителя. Этим достигается равномерное нанесение жидкости на по меньшей мере один чистящий валик по его длине. По меньшей мере один щелевой канал предпочтительно рассчитан так, что капиллярный эффект возникает и тогда, когда в чистящей жидкости содержится чистящее средство.

По той же причине целесообразно, чтобы к выпускному устройству по меньшей мере одного щелевого канала прилегала или почти прилегала мягкая обшивка по меньшей мере одного чистящего валика. Текстильные волокна мягкой обшивки по меньшей мере одного чистящего валика могут временно закрывать одно или несколько отверстий у выпускного устройства и при этом создавать разрежение. Это улучшает распределение жидкости.

В частности, перед по меньшей мере одним щелевым каналом по направлению течения чистящей жидкости расположен распределитель чистящей жидкости. Этим достигается равномерное нанесение жидкости на по меньшей мере один чистящий валик по его длине.

В частности, машина для чистки поверхностей во время работы ею опирается на очищаемую поверхность приводимым во вращение чистящим валиком. Оператор при этом стоит на очищаемой поверхности. Результатом является оптимизированный эффект чистки, причем соответствующая машина для чистки поверхностей может быть выполнена малогабаритной, обладая малыми размерами, и может быть реализована конструктивно простым образом.

Осуществление изобретения подробнее рассматривается ниже на примере его предпочтительных вариантов, поясняемых чертежами, на которых показано:

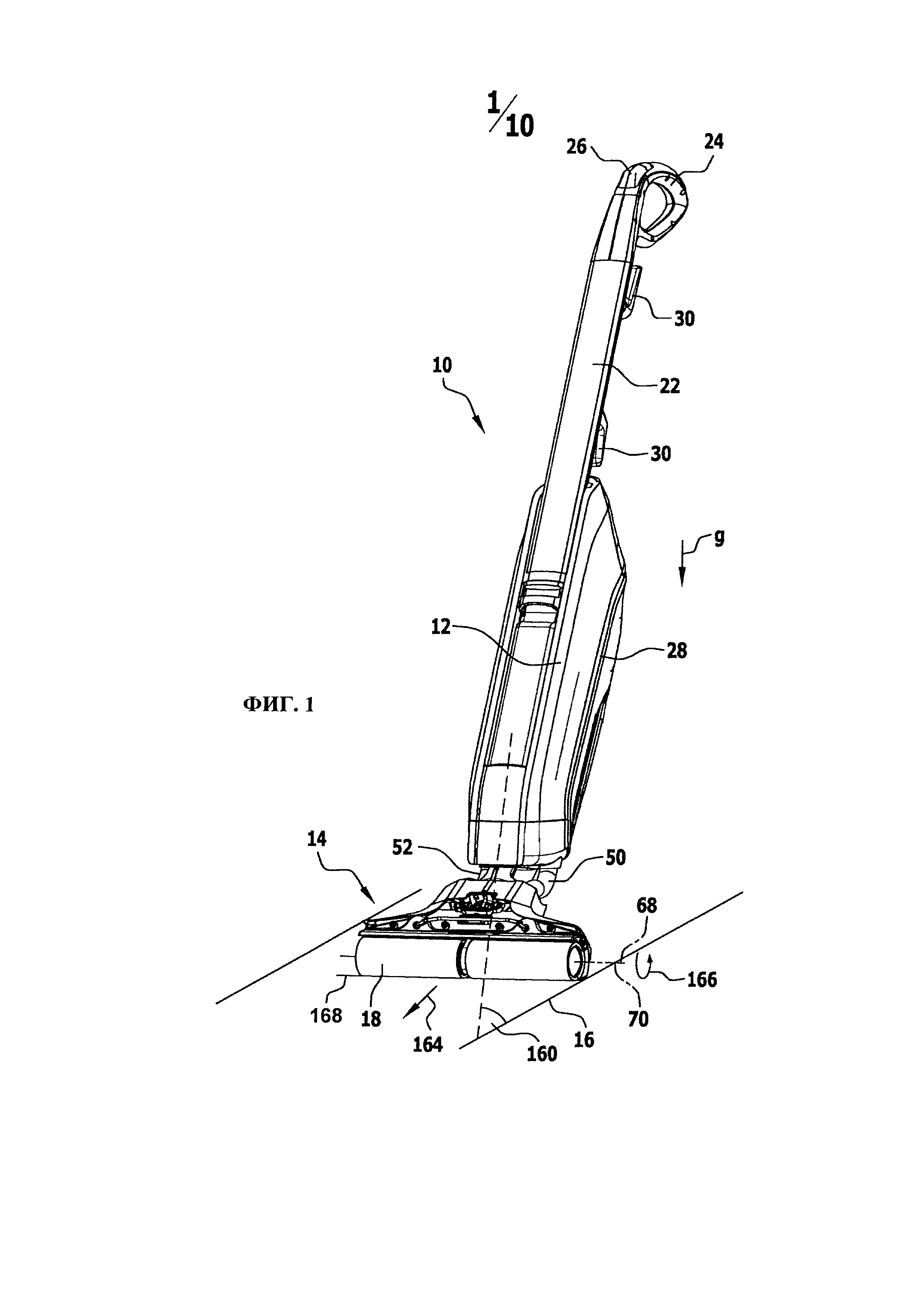

на фиг. 1 - перспективное изображение предлагаемой в изобретении машины для чистки поверхностей в одном примере ее выполнения;

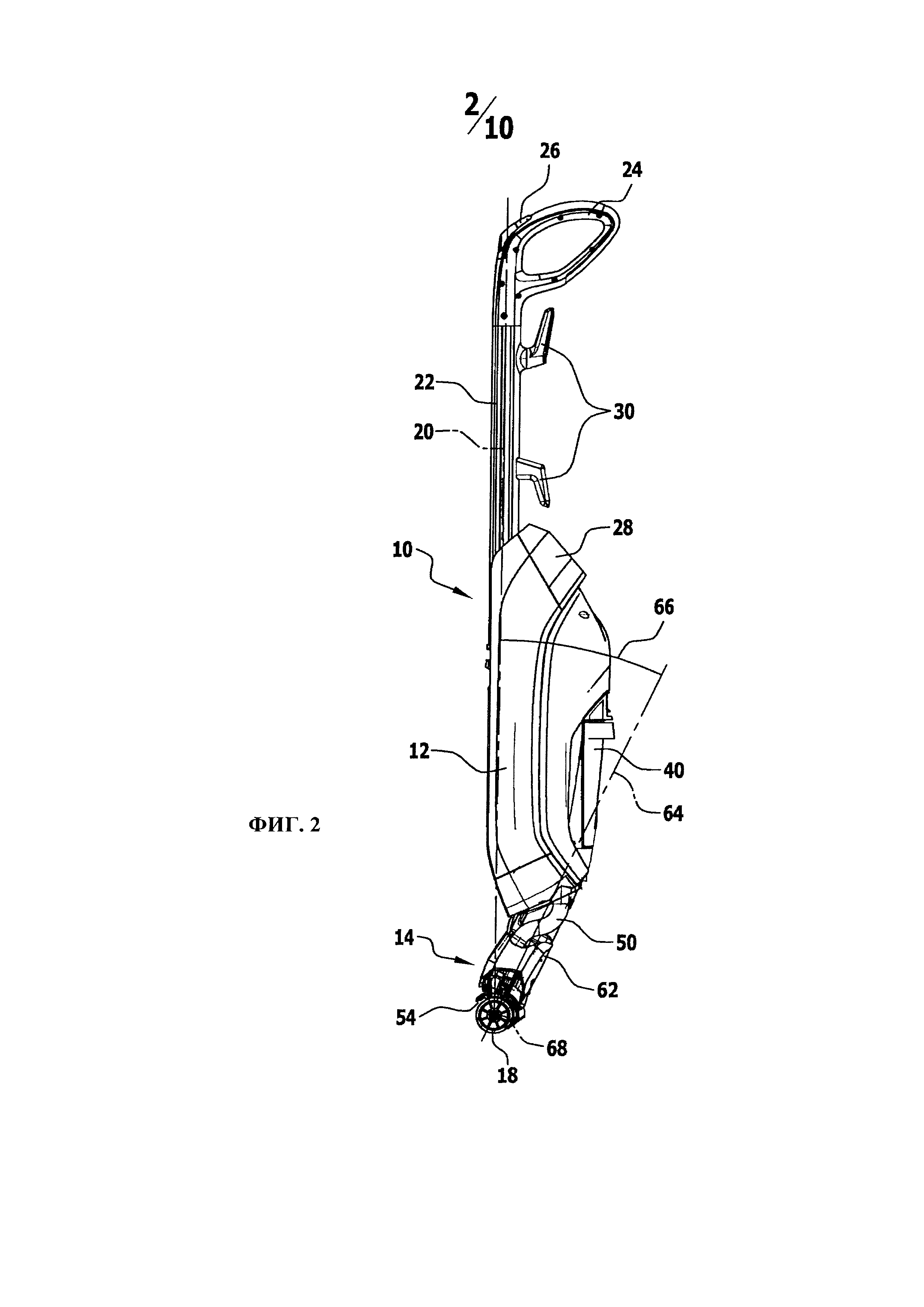

на фиг. 2 - вид сбоку показанной на фиг. 1 машины для чистки поверхностей;

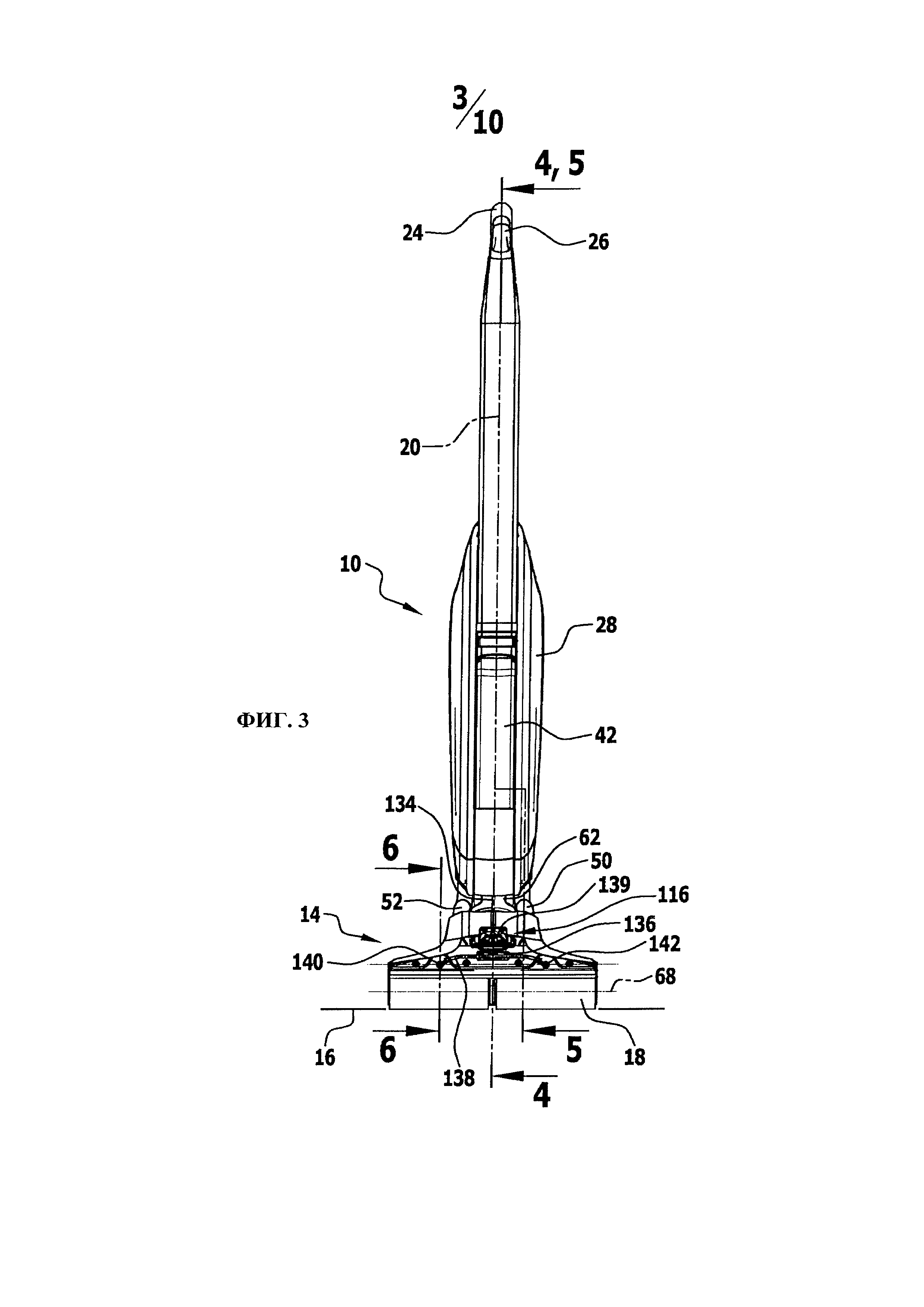

на фиг. 3 - вид спереди показанной на фиг. 1 машины для чистки поверхностей;

на фиг. 4 - вид в простом разрезе секущей плоскостью 4-4, показанной на фиг. 3;

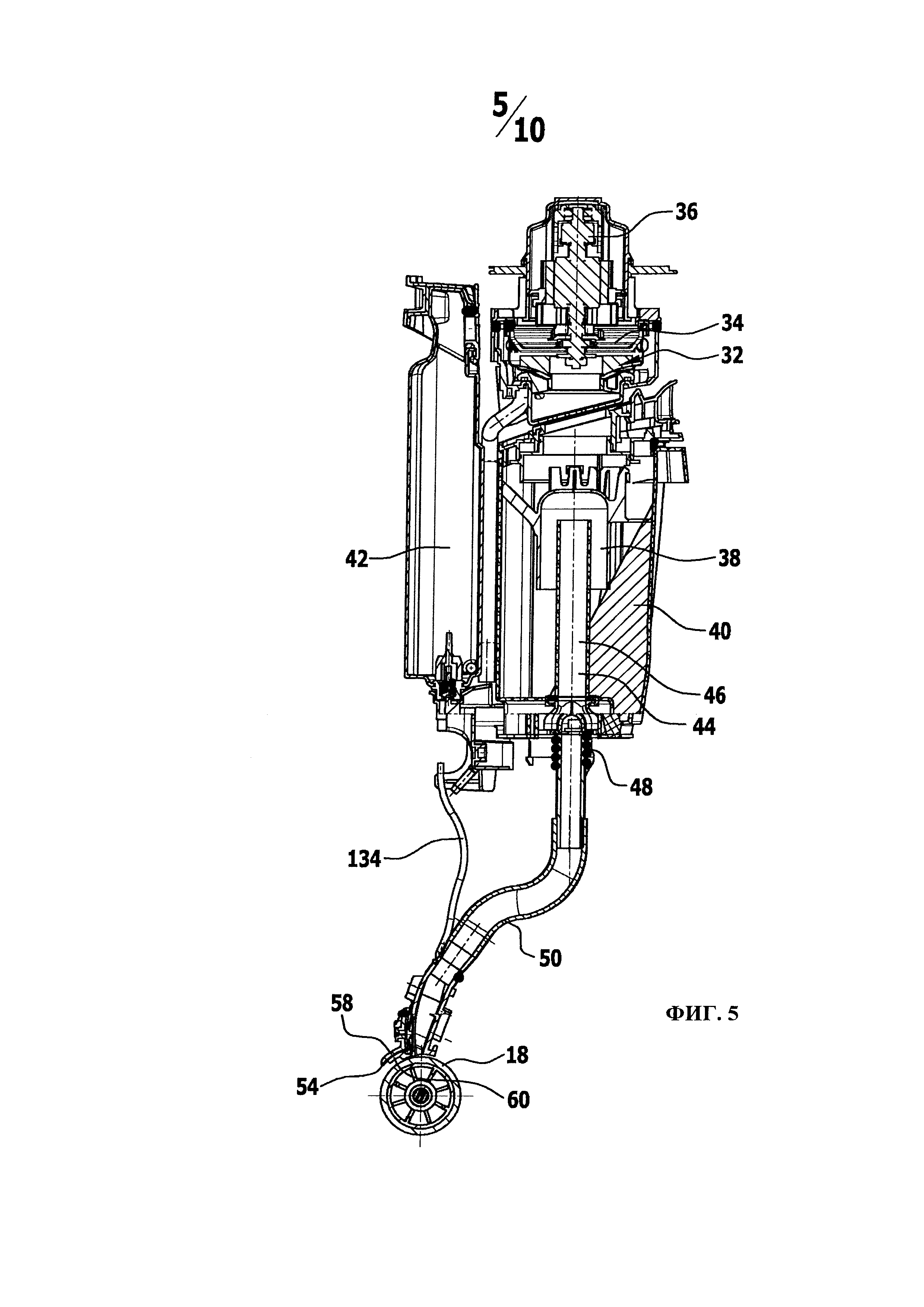

на фиг. 5 - вид в сложном разрезе секущими плоскостями 5-5, показанными на фиг. 3;

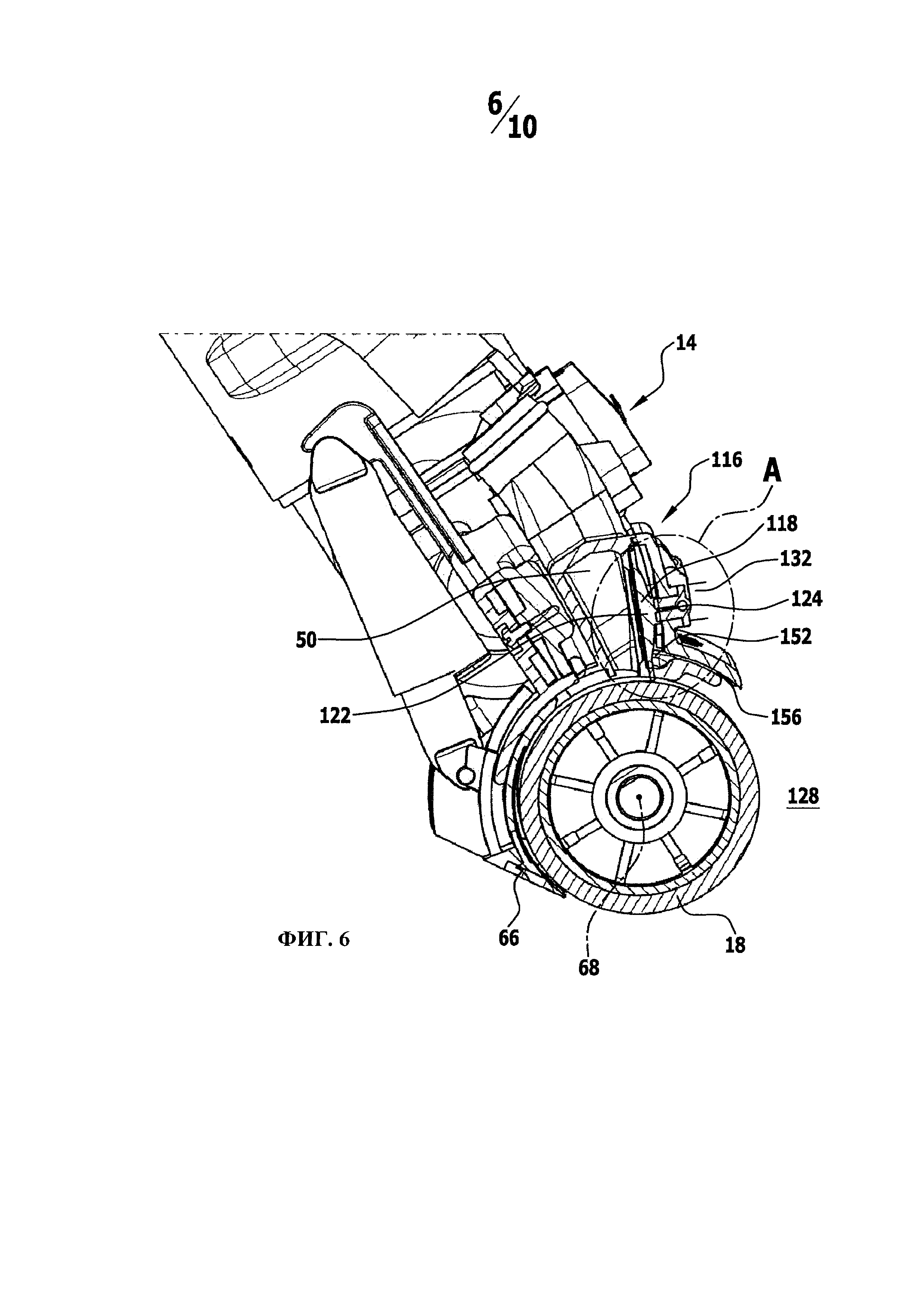

на фиг. 6 - увеличенное изображение передней части чистящей головки машины для чистки поверхностей, показанной на фиг. 1, при виде сбоку в простом разрезе секущей плоскостью 6-6, показанной на фиг. 3;

на фиг. 7 - увеличенное изображение показанного на фиг. 6 выносного элемента А в одном положении;

на фиг. 8 - изображение, аналогичное фиг. 7, в другом положении по отношению к направлению действия силы тяжести;

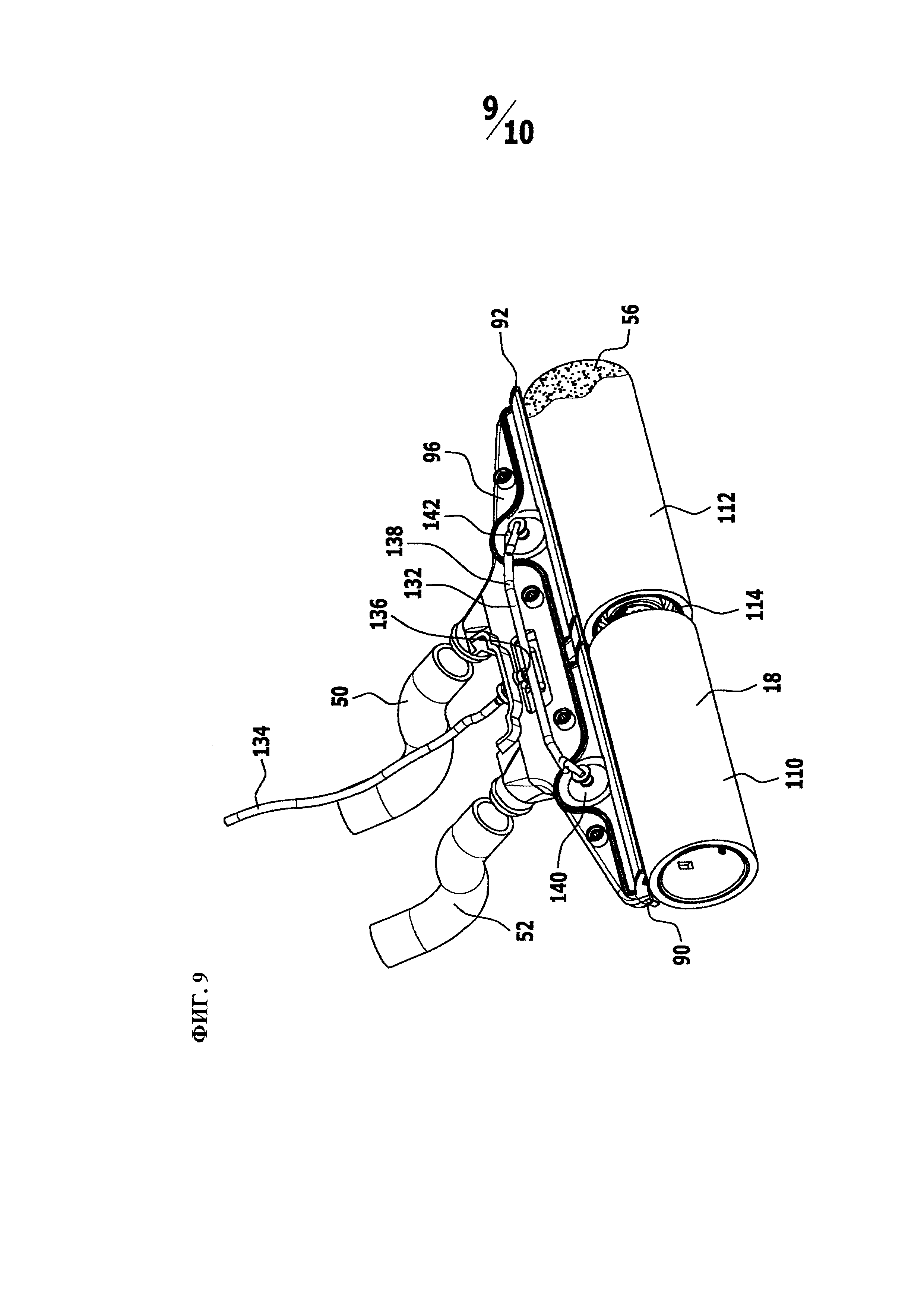

на фиг. 9 - отдельный перспективный вид чистящей головки машины для чистки поверхностей, показанной на фиг. 1; и

на фиг. 10 - еще один вид чистящей головки, показанной без чистящего валика.

Предлагаемая в изобретении машина для чистки поверхностей в примере ее выполнения, показанном на фиг. 1-4 (и локально на фиг. 5-10), где она обозначена номером 10, выполнена в виде машины для чистки твердых полов или твердых напольных покрытий.

Машина 10 для чистки поверхностей содержит основу 12 и чистящую головка 14. Чистящая головка 14 расположена на основе 12 машины.

В процессе чистки поверхности 16 машина 10 опирается на очищаемую поверхность 16 чистящим валиком 18.

Основа 12 машины имеет продольную ось 20 (фиг. 2, 3). Машину 10 для чистки поверхностей держат за продолговатую ручку. Для этого на основе 12 машины расположена штанга 22. Эта штанга 22 проходит по продольной оси 20. В верхней части штанги 22 расположена рукоятка, в частности скобообразная рукоятка 24. Используя эту рукоятку 24, оператор может держать машину 10 для чистки поверхностей одной рукой.

На рукоятке 24 расположен один или несколько органов управления. В частности, на рукоятке 24 расположен выключатель 26. Посредством выключателя 26 машина 10 для чистки поверхностей включается для выполнения работы по чистке поверхности и выключается.

В частности, управление машиной 10 для чистки поверхностей осуществляется таким образом, что при воздействии на выключатель 26 приводятся в действие все необходимые для работы компоненты (всасывающим агрегатом создается всасываемый поток, чистящий валик 18 приводится во вращение и увлажняется), а воздействие на выключатель 26 для выключения соответственно вызывает синхронное выключение этих компонентов.

Штанга 22 может быть расположена на основе 12 машины с возможностью ее перемещения по высоте (вдоль продольной оси 20) или неподвижно.

Основа 12 машины содержит корпус 28, в котором компоненты машины 10 для чистки поверхностей расположены с обеспечением их защиты от внешних факторов.

В одном примере осуществления изобретения на штанге 12 между корпусом 28 и рукояткой 24 расположен крюкообразный держатель 30, на который наматывается сетевой кабель для его фиксации на штанге 22.

Машина 10 для чистки поверхностей содержит всасывающий агрегат, который в целом обозначен номером 32. Этот всасывающий агрегат 32 служит для создания всасываемого потока, что позволяет отсасывать воздух у чистящего валика 18.

Всасывающий агрегат 32 содержит всасывающий вентилятор 34, расположенный в корпусе 28. Всасывающий вентилятор 34, в свою очередь, имеет двигатель, в частности электродвигатель 36, также расположенный в корпусе 28.

Со всасывающим агрегатом 32 связано сепарационное устройство 38. Оно отделяет твердые компоненты от жидких компонентов, содержащихся во всасываемом потоке.

Сепарационное устройство 38 также расположено в корпусе 28.

С сепарационным устройством 38 связано резервуарное устройство 40 для грязной жидкости. Оно установлено на корпусе 28 съемным образом.

Кроме того, на корпусе 28 съемным образом установлено резервуарное устройство 42 для чистящей жидкости. Чистящей жидкостью является, в частности, вода или смесь воды и чистящего средства.

Всасывающий агрегат 32 сообщается с (по меньшей мере одним) всасывающим каналом 44, проходящим от всасывающего вентилятора 34 в основе 12 машины через корпус 28 к чистящей головке 14. Всасывающий канал 44 имеет первую часть 46, расположенную в корпусе 28. В одном примере осуществления изобретения в корпусе 28 у первой части 46 расположено разветвление 48, которое разветвляет всасывающий канал 44 на вторую часть 50 и третью часть 52. Таким образом, первая часть 46 делится на два подканала. Вторая часть 50 и третья часть 52 всасывающего канала выведены к чистящей головке 14.

Ко второй части 50 и третьей части 52 всасывающего канала примыкает всасывающий вход 54, расположенный на чистящей головке 14.

На чистящем валике 18 расположена мягкая обшивка 56 (см. фиг. 9). Эта мягкая обшивка является, например, нетканым материалом.

В одном примере осуществления изобретения всасывающий вход имеет первую входную стенку 58 и вторую, отстоящую от нее, входную стенку 60 (фиг. 5). Между первой входной стенкой 58 и второй входной стенкой 60 образовано отверстие соответствующего всасывающего входа 54. Когда чистящий валик 18 поставлен на очищаемую поверхность 16, первая входная стенка 58 расположена выше второй входной стенки 60. Первая входная стенка 58 и/или вторая входная стенка 60 прилегают к мягкой обшивке 56 чистящего валика 18 или вдаются в мягкую обшивку 56. Соответствующее выполнение входа описано в неопубликованной международной заявке РСТ/ЕР2013/076445 от 12 декабря 2013 г., принадлежащей заявителю по настоящей заявке. Содержание этого документа включено в настоящее описание в полном объеме.

При этом, в принципе, каждая из второй части 50 и третьей части 52 всасывающего канала может переходить в свой собственный всасывающий вход 54, либо для второй части 50 и третьей части 52 всасывающего канала 44 может быть предусмотрен общий всасывающий вход. В этом случае всасывающий вход 54 имеет две точки всасывания, соответствующие второй части 50 и третьей части 52 всасывающего канала.

В принципе, всасывающий агрегат 32 может быть выполнен и без разветвления всасывающего канала и может содержать несколько расположенных в корпусе 28 всасывающих каналов (в частности два всасывающих канала, что соответствует двум первым частям 46 всасывающего канала). В этом случае соответствующие всасывающие каналы продолжаются второй частью 50 и третьей частью 52.

Чистящая головка 14 установлена на основе 12 машины с возможностью поворота в шарнире 62 вокруг оси 64 поворота (фиг. 2, фиг. 4). Ось 64 поворота проходит поперек продольной оси 20 основы 12 машины. В частности, она проходит под острым углом 66 (фиг. 2) к этой продольной оси 20. Острый угол 66 составляет, в частности, от 15° до 35°. В одном примере осуществления изобретения острый угол 66 составляет около 25°.

Ось 64 поворота проходит поперек оси 68 вращения чистящего валика 18, в частности перпендикулярно ей.

Чистящий валик 18 имеет продольную ось 70. Продольная ось 70 является, в частности, соосной с осью 68 вращения, т.е. совпадает с ней.

Шарнир, обеспечивающий возможность взаимного поворота основы машины и чистящей головки, содержит внутреннюю втулку 72 (см., например, фиг. 4), которая расположена на основе 12 машины под острым углом 66 к продольной оси 20, соответственно ориентации оси 64 поворота чистящей головки.

Чистящая головка 14 имеет внешнюю втулку 74, расположенную на внутренней втулке 72. Фиксация внешней втулки 74 от осевого перемещения относительно внутренней втулки 72 в направлении оси 64 поворота обеспечивается соответствующим стопорным устройством.

Внутренняя втулка 72 имеет цилиндрический наружный контур. Внешняя втулка 74 имеет цилиндрический внутренний контур. Шарнир 62 выполнен в виде шарнира скольжения за счет того, что внешняя втулка 74 опирается на внутреннюю втулку 72 с возможностью вращения относительно нее.

В принципе, в шарнире может быть предусмотрена возможность полного оборота, т.е. поворота на угол 360°. В одном примере осуществления изобретения возможность поворота в шарнире ограничена, например, угловым диапазоном ± 45° или ± 90°.

Трубопроводы, образующие части 50, 52 всасывающего канала между основой 12 машины и чистящей головкой 14, выполнены соответственно гибкими, чтобы допускать возможность поворота чистящей головки 14 в шарнире 62 (в частности, поворота в ограниченном угловом диапазоне).

Для приведения чистящего валика 18 во вращение предусмотрено приводное устройство 76. Приводное устройство 76 содержит приводной двигатель 78. Этот приводной двигатель 78 представляет собой, в частности, электродвигатель. Приводной двигатель 78 расположен во внутренней втулке 72 шарнира 62.

Приводной двигатель 78 имеет вал 80. Вал 80 двигателя имеет ось 82. Ось 82 вала приводного двигателя, т.е. ось привода, проходит параллельно оси 64 поворота чистящей головки, в частности соосно с ней.

Приводной двигатель 78 неподвижно установлен на основе 12 машины во внутренней втулке 72. При этом он расположен в области перехода от основы 12 машины к чистящей головке 14, а именно на шарнире 62. Двигатель при этом размещен компактно и расположен, по отношению к центру тяжести машины 10 для чистки поверхностей, вблизи чистящей головки 14.

Приводной двигатель 78 питается электрической энергией, например от электросети.

Ось 82 вала приводного двигателя 78 и ось 68 вращения чистящего валика 18 ориентированы поперек друг друга, в частности перпендикулярно друг другу. Для передачи крутящего момента от приводного устройства 76 к чистящему валику 18 предусмотрен передаточный механизм 84. В одном примере осуществления изобретения передаточный механизм 84 содержит понижающую передачу 86. Понижающая передача 86 служит для понижения частоты вращения по сравнению с частотой вращения вала 80 двигателя. Приводным двигателем 78 является, в частности, стандартный электродвигатель, частота вращения вала которого составляет, например, порядка 7000 оборотов в минуту. Понижающая передача 86 обеспечивает понижение частоты вращения, например, примерно до 400 оборотов в минуту.

Понижающая передача 86 расположена, в частности, прямо у приводного двигателя 78, т.е. в непосредственном соседстве с ним. При этом она также может быть расположена во внутренней втулке 72 или даже в чистящей головке 14.

В одном примере осуществления изобретения понижающая передача 86 выполнена в виде планетарной передачи.

Передаточный механизм 84 также содержит угловую передачу 88. Эта угловая передача 88 обеспечивает отклонение направления передачи крутящего момента, позволяя приводить во вращение чистящий валик 18, ось 68 вращения которого проходит поперек оси 82 вала приводного двигателя 78. Угловая передача 88 расположена, в частности, за понижающей передачей 86 (по направлению силового потока).

В одном примере осуществления изобретения угловая передача 88 содержит одно или несколько зубчатых колес, установленных с фиксацией от проворачивания на соответствующем валу понижающей передачи 86. Они действуют на коническое зубчатое колесо, обеспечивая отклонение направления передачи вращения.

Чистящая головка 14 имеет первую торцевую сторону 90 и противоположную ей вторую торцевую сторону 92 (см., например, фиг. 10). Между первой торцевой стороной 90 и второй торцевой стороной 92 проходит корпус 94 держателя 96 чистящего валика. Этот корпус 94 частично охватывает в форме полуоболочки удерживаемый на нем чистящий валик 18, причем охватывает его таким образом, что значительная часть чистящего валика 18 выступает из корпуса для выполнения работы по чистке поверхности.

В одном примере осуществления изобретения на корпусе 94 держателя 96 чистящего валика установлен с возможностью поворота совковый элемент 98, причем этот совковый элемент 98 служит для сбора крупного сора, который захватывается чистящим валиком 18.

Чистящая головка 14 с соответствующим совковым элементом 98 описана в немецкой патентной заявке №102014114776.6 от 13 октября 2014 г., принадлежащей заявителю по настоящей заявке. Содержание этого документа включено в настоящее описание в полном объеме.

На среднем участке 100 держателя 96 чистящего валика между первой торцевой стороной 90 и второй торцевой стороной 92 расположен приводной элемент 102. Этот приводной элемент 102 соединен с приводным устройством 76 с возможностью получения создаваемого им крутящего момента.

В одном примере осуществления изобретения приводной элемент 102 связан с угловой передачей 88 ремнем 104, передающим крутящий момент. Приводной элемент 102 расположен на расстоянии от угловой передачи 88. Ремень 104 перекрывает это расстояние и сообщает приводному элементу вращение вокруг оси 68.

С первой торцевой стороны 90 на приводном элементе 102 расположена с фиксацией от проворачивания первая ось 106. Со второй торцевой стороны 92 расположена с фиксацией от проворачивания вторая ось 108.

Чистящий валик 18 (например, фиг. 9) выполнен состоящим из двух частей и содержит первую часть 110, установленную с фиксацией от проворачивания на первой оси 106, и вторую часть 112, установленную с фиксацией от проворачивания на второй оси 108. Первая часть 110 направлена к первой торцевой стороне 90. Вторая часть 112 направлена ко второй торцевой стороне 92.

Между первой частью 110 и второй частью 112 образован зазор 114. Этот зазор 114 выполнен относительно узким, и его ширина значительно меньше длины чистящего валика 18 по продольной оси 20. Через зазор 114 пропущен ремень 104. Ремень 104 при этом утоплен внутрь относительно наружной стороны чистящего валика 18, в том числе в состоянии чистящего валика, в котором его мягкая обшивка 56 сдавлена.

Машина 10 для чистки поверхностей содержит увлажнительное устройство 116 для увлажнения чистящего валика 18 (см., в частности, фиг. 6-8).

Увлажнительное устройство содержит (по меньшей мере один) управляемый давлением затвор 118. Этот управляемый давлением затвор 118 является подвижным. (На фиг. 7 и 8 эта подвижность обозначена двойной стрелкой 120.) Управляемый давлением затвор 118 содержит подвижную мембрану 122, на которой расположен запирающий элемент 124, например, выполненный за одно целое с ней. Ввиду подвижности мембраны 122 подвижным является и запирающий элемент 124. Мембрана 122 имеет первую поверхность 126. Эта первая поверхность 126 сообщается со всасывающим каналом 44 и при этом с его второй частью 50 или третьей частью 52 с обеспечением восприятия первой поверхностью соответствующего давления. Соответственно, на первую поверхность 126 мембраны действует давление во второй части 50 (или в третьей части 52) всасывающего канала. Поскольку во время работы машины 10 для чистки поверхностей создается всасываемый поток, это давление представляет собой разрежение, т.е. давление, меньшее, чем в окружающем пространстве 128 снаружи машины 10 для чистки поверхностей.

Со стороны, противоположной первой поверхности 126, мембрана 122 имеет вторую поверхность 130.

Мембрана 122 сообщается с коллектором 132. Коллектор 132 может вмещать чистящую жидкость.

Коллектор 132 сообщается посредством подводящего трубопровода 134 с резервуарным устройством 42 для хранения запаса чистящей жидкости.

Подводящий трубопровод 134 проведен от резервуарного устройства 42 через основу 12 машины к чистящей головке 14. Он выполнен гибким, чтобы не препятствовать повороту чистящей головки 14 в шарнире 62 относительно основы 12 машины (в частности, повороту в пределах конечного диапазона углов поворота).

В одном примере осуществления изобретения (фиг. 9) в чистящей головке 14 расположено несколько управляемых давлением затворов 118.

В показанном на этом чертеже примере чистящая головка 14 содержит два управляемых давлением затвора 118. При этом один управляемый давлением затвор 118 сообщается со второй частью 50 всасывающего канала с возможностью реагирования на давление в ней, а еще один управляемый давлением затвор 118 сообщается с третьей частью 52 всасывающего канала с возможностью реагирования на давление в ней.

Подводящий трубопровод 134 посредством патрубка 136 (который, в частности, представляет собой тройник) переходит в разводящий трубопровод 138. Разводящий трубопровод 138, в свою очередь, входит в корпус 94 в первой точке 140 подключения и во второй точке 142 подключения. За первой точкой 140 подключения и второй точкой 142 подключения расположены соответствующие управляемые давлением затворы 118. Разводящий трубопровод 138 образует коллектор 132.

Между разводящим трубопроводом 138 и резервуарным устройством 42 на подводящем трубопроводе 134 расположен перекрывной кран 139. Управление этим краном осуществляется, в частности, вручную. Перекрывной кран 139 позволяет разобщать резервуарное устройство 42 и вход управляемого давлением затвора 118.

В принципе, может быть предусмотрено и более двух управляемых давлением затворов 118 с соответствующими точками подключения и коллекторами, причем один коллектор также может быть соотнесен с несколькими затворами 118, или может быть предусмотрен только один управляемый давлением затвор 118 только с одним коллектором 132.

В нормальном режиме работы, в котором чистящий валик 18 опирается на очищаемую поверхность 16, а оператор машины 10 для чистки поверхностей стоит на очищаемой поверхности 16 и при этом держит машину для чистки поверхностей за рукоятку 24, которая при этом расположена по направлению g действия силы тяжести над очищаемой поверхностью 16, резервуарное устройство 42 для чистящей жидкости расположено выше чистящей головки 14. Благодаря этому чистящая жидкость может подаваться из резервуарного устройства 42 к чистящей головке 14 без применения насоса, а именно под действием силы тяжести (при открытом перекрывном кране 139).

В частности, коллектор 132 выполнен во взаимодействии с управляемым давлением затвором 118 так, что в коллекторе 132 постоянно присутствует чистящая жидкость (при открытом перекрывном кране 139).

Вторая поверхность 130 обращена в полость 144, сообщающуюся с окружающим пространством 128 с возможностью выравнивания давления между ними.

Между коллектором 132 и полостью 144 образован открываемый и перекрываемый жидкостный тракт 146. Жидкость из коллектора 132 может поступать в полость 144 в зависимости от состояния управляемого давлением затвора 118. В зависимости от положения запирающего элемента 124 этот жидкостный тракт 146 перекрыт или открыт.

В зависимости от давления, действующего на первую поверхность 126, имеется или отсутствует разность давлений, действующих на вторую поверхность 130 и первую поверхность 126.

Во время работы машины для чистки поверхностей, когда работает всасывающий вентилятор 34, у первой поверхности 126 создается разрежение относительно окружающего пространства 128, превышающее соответствующее предельное значение. Таким образом, создается значительная разность давлений, действующих на вторую поверхность 130 и первую поверхность 126.

Напротив запирающего элемента 124 расположена стенка 148, имеющая контактную поверхность 150 для контакта с запирающим элементом 124.

Если разность давлений, действующих на вторую поверхность 130 и первую поверхность 126, отсутствует, или эта разность давлений не превышает соответствующего предела, то запирающий элемент 124 прилегает к контактной поверхности 150, перекрывая жидкостный тракт 146; соответствующий коллектор 132 и полость 144 при этом разобщены.

При появлении достаточной разности давлений, действующих на вторую поверхность 130 и первую поверхность 126, запирающий элемент 124 отодвигается от контактной поверхности 150, освобождая жидкостный тракт 146. Чистящая жидкость из коллектора 132, а соответственно, и из резервуарного устройства 42, может поступать в полость 144.

Во время работы машины 10 для чистки поверхностей, когда во всасывающем канале 44, а соответственно, и в его второй части 50 и третьей части 52, проходит всасываемый поток, у первой поверхности 126 соответственно создается разрежение, которое отводит запирающий элемент 124 от контактной поверхности 150 и удерживает запирающий элемент 124 в этом отведенном положении. Отведенное положение запирающего элемента соответствует открытому состоянию управляемого давлением затвора 118.

Если запирающий элемент 124 прилегает к контактной поверхности 150, то управляемый давлением затвор 118 находится в закрытом состоянии, перекрывая жидкостный тракт 146.

Управляемый давлением затвор 118 имеет возвращающее средство, которое при уменьшении или нахождении разности давлений, действующих на первую поверхность 126 и вторую поверхность 130, ниже предельного значения обеспечивает возврат запирающего элемента 124 в закрытое положение, в котором запирающий элемент 124 прилегает к контактной поверхности 150.

В одном примере осуществления изобретения возвращающее средство реализовано собственной упругостью мембраны 122.

Переход управляемого давлением затвора 118 из открытого состояния в закрытое состояние и наоборот напрямую привязан к работе всасывающего вентилятора 34; при этом разрежение, необходимое для перемещения мембраны 122 на открытие затвора и удерживания мембраны в этом состоянии, обеспечивается всасываемым потоком, создаваемым всасывающим агрегатом 32.

С управляемым давлением затвором 118, в частности с несколькими такими затворами 118, связан распределитель 152. Распределитель 152 служит для распределения чистящей жидкости по чистящему валику 18 и, в частности, для нанесения жидкости на чистящий валик 18 по его длине.

В одном примере осуществления изобретения распределитель 152 выполнен в виде лотка 154. Лоток 154 вмещает чистящую жидкость до определенного уровня. Он может накапливать чистящую жидкость.

Лоток 154 проходит параллельно продольной оси 70 чистящего валика 18, а соответственно, параллельно оси 68 его вращения.

Лоток расположен, в частности, в полости 144.

Лоток, в частности, вытянут по длине, соответствующей длине чистящего валика 18 по продольной оси 70, что позволяет наносить чистящую жидкость на чистящий валик по всей его длине.

С лотком 154 связано выпускное устройство 156, проходящее, в частности, по всей длине чистящего валика 18.

Лоток 154 выполнен в виде полуоболочки, корытообразным. За счет этого он имеет по всей своей длине выходное отверстие 158 для чистящей жидкости.

Распределитель 152 с лотком 154 может накапливать чистящую жидкость. За счет этого образован промежуточный накопитель для чистящей жидкости. Чистящая жидкость течет по жидкостному тракту 146 необязательно прямо к чистящему валику 18, а соответственно накапливается в лотке 154.

В зависимости от положения распределителя 152 по отношению к направлению g действия силы тяжести, а соответственно, и в зависимости от положения и угла наклона продольной оси 20 машины 10 для чистки поверхностей к очищаемой поверхности 16, чистящая жидкость может вытекать или не вытекать из распределителя 152. Угол наклона машины 10 для чистки поверхностей к очищаемой поверхности 16 обозначен на фиг. 1 номером 160. Этот угол 160 наклона может изменяться. Машина 10 для чистки поверхностей опирается чистящим валиком 18 на очищаемую поверхность 16. Участок 168 контакта чистящего валика 18 с очищаемой поверхностью 16 образует ось поворота, относительно которой изменяется угол 160 наклона.

Лоток 154 расположен так, что при достижении углом 160 наклона определенного значения чистящая жидкость может поступать непосредственно из лотка 154 к чистящему валику 18 (фиг. 8).

На фиг. 7 показано положение распределителя 152 по отношению к направлению g действия силы тяжести, при котором выпускное устройство 156 расположено с более высоким гравитационным потенциалом, чем лоток 154.

На фиг. 8 показано положение, при котором выпускное устройство 156 расположено с меньшим гравитационным потенциалом, чем лоток 154.

Во втором случае чистящая жидкость может поступать непосредственно из лотка 154 к чистящему валику 18 и смачивать его.

При этом исполнении нанесение жидкости на чистящий валик 18 осуществляется самотеком и регулируется через угол 160 наклона. Угол 160 наклона, в свою очередь, регулируется вручную оператором.

В зависимости от того, достиг ли угол 160 наклона определенного минимального значения, чистящее средство наносится или не наносится на чистящий валик 18. Это определяется расстоянием между выпускным устройством 156 и лотком 154, измеряемым по высоте в направлении действия силы тяжести.

В целесообразном примере осуществления изобретения между полостью или полостями 144 и выпускным устройством 156 расположен один или несколько щелевых каналов 162. Чтобы попасть на чистящий валик 18, чистящей жидкости из лотка 154 нужно пройти через соответствующий щелевой канал 162.

Щелевой канал 162 рассчитан, в частности, таким образом, чтобы течению чистящей жидкости способствовал капиллярный эффект. Такой капиллярный эффект способствует равномерному распределению чистящей жидкости по всей длине чистящего валика 18. В частности, щелевой канал 162 проходит по существу по всей длине чистящего валика 18.

При вращении чистящего валика 18 к выпускному устройству 156 щелевого канала 162 прилегает или почти прилегает своими отдельными волокнами мягкая обшивка 56 чистящего валика 18. Благодаря этому у распределителя 152 создается (небольшое) разрежение, подсасывающее чистящую жидкость. Кроме того, чистящая жидкость подсасывается из щелевого канала 162 благодаря капиллярному действию волокон мягкой обшивки. Это обеспечивает равномерное нанесение чистящей жидкости на чистящий валик 18.

Подача чистящей жидкости к чистящему валику 18 осуществляется без применения насоса. Состояние управляемого давлением затвора 118 напрямую привязано к действию всасываемого потока, создаваемого всасывающим вентилятором 34. Благодаря этому для увлажнения чистящего валика 18 не требуется дополнительная система управления, в частности, электронная система управления. В частности, не предусмотрено использование электромагнитных клапанов или иных подобных исполнительных механизмов.

Предлагаемая в изобретении машина 10 для чистки поверхностей работает следующим образом:

Для работы машиной 10 для чистки поверхностей ее ставят чистящим валиком 18 на очищаемую поверхность 16. Оператор стоит на очищаемой поверхности 16 позади машины 10 для чистки поверхностей и держит ее за рукоятку 24, например одной рукой.

Оператор может толкать машину вперед в направлении 164. Во время работы машины всасывающий вентилятор 34 создает всасываемый поток, в результате чего во всасывающем канале 44, а соответственно, и в его частях 46, 50 и 52 создается разрежение относительно давления в окружающем пространстве 128.

Приводной двигатель 78 создает крутящий момент, передаваемый на чистящий валик 18 через передаточный механизм 84. Чистящий валик приводится во вращение. В частности, он приводится во вращение в направлении против часовой стрелки (на фиг. 1 это направление обозначено стрелкой 166).

В частности, предусмотрено приведение чистящего валика 18 во вращение с окружной скоростью, составляющей от 0,9 до 1,2 м/с, прежде всего с окружной скоростью, большей 0,92 м/с, и прежде всего с окружной скоростью, меньшей 1,15 м/с.

Например, чистящий валик приводится во вращение с окружной скоростью, составляющей от 0,95 до 1,05 м/с. Например, он приводится во вращение с окружной скоростью около 1 м/с.

В принципе, может быть предусмотрена возможность регулировки окружной скорости вращения оператором. В конструктивно простом варианте осуществления изобретения приводное устройство 76 задает окружную скорость постоянной.

Чистящий валик 18 имеет мягкую обшивку 56, которая является сдавливаемой, или сминаемой. Мягкая обшивка 56 изготовлена, в частности, из текстильного материала.

Тогда окружная скорость, как упомянуто выше, определяется не по максимальному диаметру чистящего валика 18, а по диаметру мягкой обшивки 56 там, где она придавлена, например, весом машины 10 для чистки поверхностей.

При слишком малой окружной скорости вращения чистящего валика машина для чистки поверхностей просто катится чистящим валиком по очищаемой поверхности 16 без достаточного эффекта чистки. Слишком большая окружная скорость приводит к разбрызгиванию чистящей жидкости.

Приведенные выше значения окружной скорости рассчитаны, в частности, исходя из того, что скорость подачи машины оператором (скорость движения оператора вперед) составляет примерно 0,9 м/с.

Посредством увлажнительного устройства 116 чистящий валик 18 смачивается чистящим средством из резервуарного устройства 42. При этом нанесение жидкого чистящего средства осуществляется без применения насоса и, в частности, без применения электромагнитных клапанов. Под действием силы тяжести чистящая жидкость течет из резервуарного устройства 42 к одному или нескольким коллекторам 132. (В варианте, в котором резервуарное устройство расположено в чистящей головке, резервуарное устройство само может образовывать коллектор.)

При создании разрежения во всасывающем канале 44, разветвляющемся на части 50, 52, сообщение всасывающего канала с одним или несколькими управляемыми давлением затворами 118 с возможностью реагирования последних на давление во всасывающем канале обеспечивает открытие одного или нескольких жидкостных трактов 146. В этом случае чистящая жидкость может накапливаться в распределителе 152 и оттуда поступать на чистящий валик 18. При этом обеспечивается равномерное нанесение чистящей жидкости по существу по всей длине чистящего валика 18 вдоль продольной оси 70.

Равномерному распределению чистящей жидкости может способствовать капиллярное действие, создаваемое одним или несколькими щелевыми каналами 162.

Закрыв (вручную) перекрывной кран 139, машиной можно работать без нанесения жидкости (в "режиме пылесоса").

Задавая угол 160 наклона, оператор может регулировать режим работы в отношении поступления или непоступления чистящей жидкости из распределителя 152 к чистящему валику 18. Такое регулирование осуществляется посредством силы тяжести в зависимости от того, находится ли выпускное устройство 156 выше или ниже лотка 154 по направлению действия силы тяжести, причем при известных условиях возникают капиллярные силы в щелевом канале 162 и эффект подсасывания за счет прилегания волокон мягкой обшивки 56 к выпускному устройству 156.

Размягченные чистящей жидкостью загрязнения на очищаемой поверхности 16 захватываются чистящим валиком 18.

Всасывание чистящей жидкости и загрязнений через всасывающий вход 54 или соответствующие всасывающие входы осуществляется посредством создаваемого всасываемого потока. В сепарационном устройстве 38 всасываемая среда разделяется на твердые частицы загрязнений и жидкость. Грязная жидкость собирается в резервуарном устройстве 40.

Наличие шарнира 62 позволяет, например, при помощи машины очищать поверхности в углах или по краям. Основу 12 машины можно поворачивать относительно чистящей головки 14 вокруг оси 64 поворота в соответствующем диапазоне углов.

Относительно тяжелый приводной двигатель 78 расположен - в нормальном режиме работы машины - недалеко от очищаемой поверхности вблизи чистящей головки 14 и компактно размещен, находясь по меньшей мере частично, на шарнире 62. При этом он также может быть по меньшей мере частично расположен вне чистящей головки 14 (на расстоянии от чистящего валика 18).

Совковым элементом 98 собирается крупный сор, захватываемый затем чистящим валиком 18.

Перечень ссылочных обозначений

Реферат

Описана машина для чистки поверхностей, содержащая по меньшей мере один чистящий валик (18), приводное устройство (76) для приведения по меньшей мере одного чистящего валика (18) во вращение, увлажнительное устройство (116) для нанесения чистящей жидкости на по меньшей мере один чистящий валик (18) и всасывающий агрегат (32) для создания всасываемого потока, сообщающийся по меньшей мере с одним всасывающим каналом (44) и по меньшей мере одним всасывающим входом (54), примыкающим к по меньшей мере одному чистящему валику (18), причем увлажнительное устройство (116) содержит по меньшей мере один управляемый давлением затвор (118), который в открытом состоянии освобождает жидкостный тракт (146) для подачи чистящей жидкости к по меньшей мере одному чистящему валику (18), а в закрытом состоянии перекрывает указанный жидкостный тракт (146) и который сообщается с по меньшей мере одним всасывающим каналом (44) с возможностью реагирования на давление в нем, причем при создании всасываемым потоком разрежения в по меньшей мере одном всасывающем канале (44) по меньшей мере один управляемый давлением затвор (118) переходит в открытое состояние и/или остается в открытом состоянии. 23 з.п. ф-лы, 10 ил.

Комментарии