Способ получения полиолефиновых фибрилл - SU1628860A3

Код документа: SU1628860A3

Описание

Изобретение относится к области технологии получения синтетических волокон, в частности полиолефиновых фибрилл, и может быть использовано при получении синтетической бумаги.

Цель изобретения - повышение однородности фибрилл по длине.

Пример 1. Используют раствор, содержащий 100 г высокоплотного полиэтилена (с индексом расплава, равным 4,5) в 1 л раствора. Температура раствора 180°С, перепад давления на соплах 14 атм.

Давление пара на входе сужающегося участка сопла 18 атм, его температура 205°С. Расход пара 300 кг/ч.

В узкой части сопла его профиль круговой , а диаметр в критическом сечении равен 6,5 мм. Диаметр конечной секции расширяющегося участка сопла равен 15,42 мм, расстояние между критическим сечением и конечным участком сопла равно 31,8 мм.

При указанных условиях давление пара вблизи конечного участка расширяющейся части сопла несколько превышает (т.е. на несколько мм рт.ст.) атмосферное давление, а его максимальная скорость, определяемая условиями вверх по потоку в критическом сечении сопла, равна 900 м/с. Расширение пара

о к

00 00 05

см

оответствует падению энтальпии на 115 ккал/моль.

Раствор полимера подают через 8 илиндрических сопел, симметрично асположенных на конечном участке суивающегося - расширяющегося сопла. иаметр каждого сопла 2 мм. Расход олимерного раствора 960 кг/ч. Расход пара 2,5 кг/кг фибрилл.

Равномерность образца (1 г) по длине волокон:

Волокна, % Длина волокон, мм

±0,1 мм

53

303,4

603,6

54,1

Средняя длина волокон в этом случае составляет 3,53 мм.

Через час непрерывной работы получают 120 кг фибрилл длиной 3-4 мм, кажущегося диаметра 40 мк, с площадью поверхности 7 м2/г.

П р и м е р 2. Используют тот же раствор полиэтилена в н-гексане, что и в примере 1, при тех же самых температурах , давлениях и таком же часовом расходе. Давление пара 2,6 кг/см2, ко торый был перегрет до 200°С, массовая скорость пара, используемого в качест1 ве жидкости, 300 кг/ч.

Кроме того, используют устройство, в котором сопло характеризуется размерами: диаметр критического сечения 7,3 мм;максимальный диаметр участка в расширяющейся части 8,7 мм; расстояние между минимальными и максимальными сечениями 22,4 мм.

В максимальном сечении сопла пар находится в перегретом состоянии при давлении, несколько превышающем атмосферное , максимальная скорость пара на этом участке сопла 607 м/с. Сопла для экструдировании раствора полимера имели диаметр 2 мм.

Через час непрерывной работы получают 120 кг фибрилл длиной 4-5 мм, кажущегося диаметра 40 мк и с удельной площадью поверхности - 8 м2/г. Расход пара 2,5 кг на 1 кг фибрилл Однородность фибрилл по длине: Фибриллы, % Длина фибрилл, мм

±0,1 мм

54

454,3

454,8

55

Среднее значение длины 4,54 мм. Пример 3„ Касается получения фибрилл из эмульсии раствора поли- пропилена в н-пентане в воде. Индекс расплава применяемого полипропилена равен 10. Концентрация полипропилена в эмульсии равна 50 г на 1 л эмульсии. Весовое отношение воды к 0 н-пентану в эмульсии равно единице.

Применяемое устройство: сопло для

жидкости в критическом сечении имеет

диаметр 11,5 мм, на конечном участке

с максимальным сечением, в расширяю5 щейся части сопла, диаметр равен

15,7 мм, расстояние между критическим и максимальными участками равно примерно 21 мм.

Эмульсия экструдируется при 155 С 0 и под давлением 21,4 кг/см2 через 8 цилиндрических сопел установленных симметрично вокруг конечного (максимального ) участка сужающегося - расширяющегося сопла. Диаметр каждого из сопел 5 равен 2 мм. Эмульсия подается через 8 цилиндрических сопел с суммарной объемной скоростью 2200 кг/ч. Объемная скорость пара 300 кг/ч. В качестве жидкости использовался сухой насы- 0 щенный пар, давление которого на входе в сужающуюся часть сопла 6 кг/см2, температура 200°С.

При этих условиях давление пара на конечном участке расширяющейся ос части сопла несколько превышает атмосферное и на этом участке достигается максимальная скорость потока пара 715 м/с, что определяется условиями вверх по потоку в критическом сечении. 40 Через час непрерывной работы получают примерно 150 кг фибрилл длиной t,5-2,5 MMj, среднего (кажущегося) диаметра 20 мк и площадью поверхности (удельной) 4,1 мг/г. Расход пара 2 кг 45 на 1 кг фибрилл.

Однородность фибрилл по длине: Фибриллы, % Плина фибрилл, мм

±0,1 мм

31,5

50 402,0

452,2

112,4

12,5

Среднее значение длины 2,12 мм.

С С ч

П р и м е р 4. Иллюстрирует получение фибрилл из двухфазной полимерной композиции, в которой одна из фаз образуется расплавленным

полиэтиленом (с индексом расплава 5), содержащим жидкий н-гек- сан, а другая фаза образуется жидким -н-гексаном, содержащим полиэтилен в растворенном состоянии, причем первая из указанных фаз гомогенно диспергирована во второй фазе. Такая двухфазная композиция получена нагревом раст . вора полиэтилена в н-гексане, содер- нжащего 100 г полимера в 1 л раствора, при температуре 200°С и давлении 17 кг/см2.

При указанных температурах и давлениях двухфазная композиция экстру- дировапась через 8 сопел устройства, описанного в примере 1, с суммарной объемной скоростью 1200 кг/ч.

В качестве жидкости использовался пар, на входе в сужающуюся часть сопла имеющий параметры: температура 205°С, давление 18 кг/см2, объемная скорость 300 кг/ч.

Давление пара на конечном участке расширяющейся части сопла, где происходило взаимодействие его с экструди- руемой полимерной композицией, несколько превышает атмосферное, а максимальная скорость пара на этом участке достигала 900 м/с.

Через час непрерывной работы получают Т50 кг фибрилл длиной 2-2,5 мм, кажущегося диаметра 25 мк и площадью поверхности, равной 8 м2/г. Расход.пара 2 кг/кг фибрилл. Равномерность фибрилл по длине: Фибриллы, % Галина фибрилл, мм

±0,1 мм

62

602,3

252,А

92,5

Средняя длина 2,32 мм. П р и м е р 5

По (сравнительный).

лучают фибриллы согласно примеру 1 с использованием того же полимера, концентрации и параметров процесса. Однако используемое в данном случае кон- вергентно-дивергентное сопло имеет следующие характеристики: диаметр суженной части 5,9 мм; расстояние между суженной и концевой частями 21 мм;

5

0

0

5

5

угол расхождения расширяющейся части 40°.

Используемый полимер предствляет собой полиэтилен с высокой плотностью, имеющий М.1.4.5, причем используют раствор 100 г полимера в 1 л н-гекса- на при 180°С и избыточном давлении 14 атм.

Пар использовался в качестве текучей струи, которая имеет на входе сходящейся части сопла давление 18 кг/см2 и температуру 205°С при скорости потока 300 кг/ч.

Раствор полимера экструдировален при указанных условиях через 4 цилиндрических сопла, расположенных симметрично вокруг концевого участка (т.е. в конце расширяющейся части) конвер- гентно-дивергентного сопла, причем каждое из указанных сопел имеет диаметр 2 мм при общей скорости полотна 480 кг/ч о

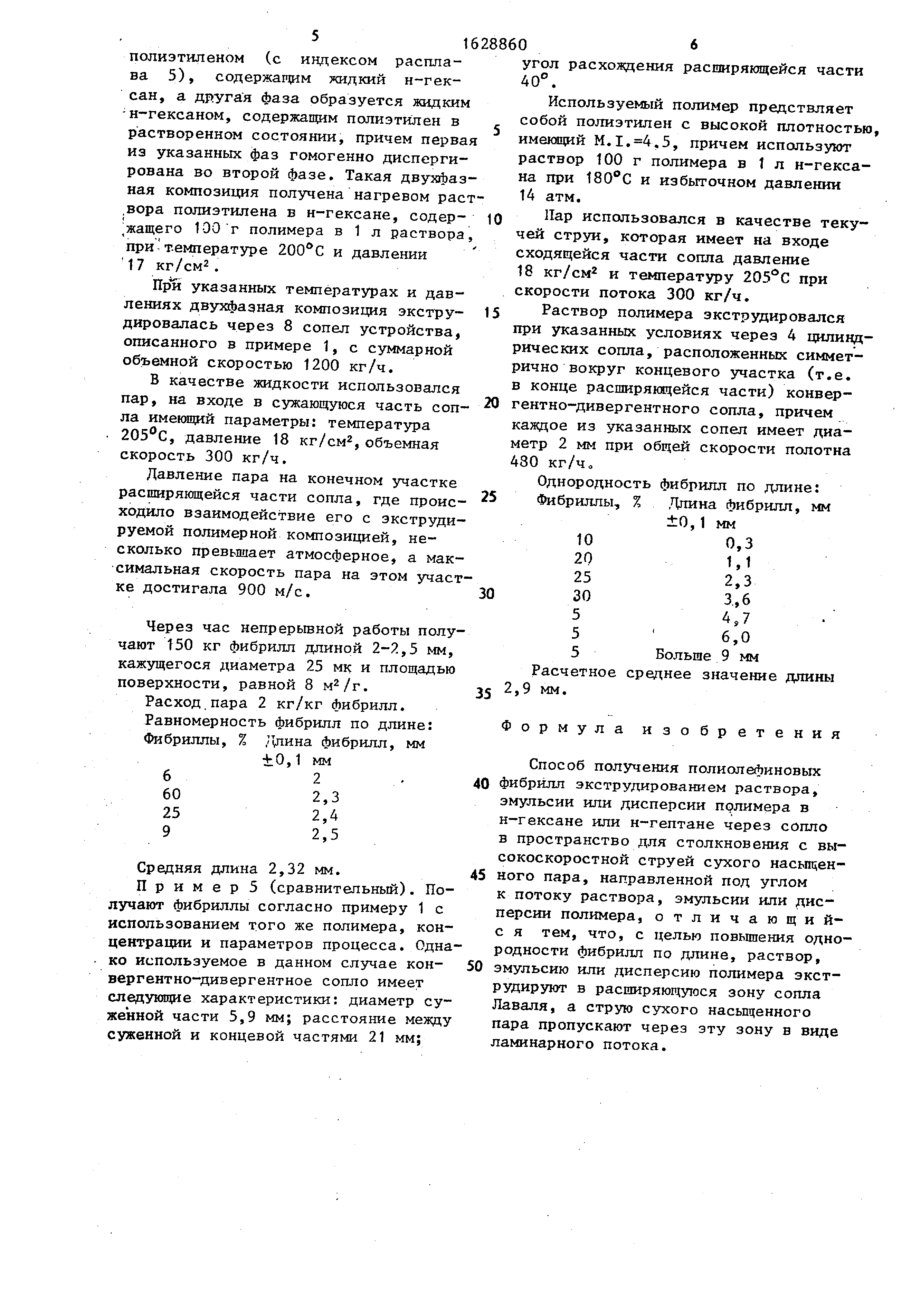

Однородность фибрилл по длине: Фибриллы, % Длина фибрилл, мм

±0, 1 мм

100,3

201,1

252,3

303,6

54,7

5 6,0

5Больше 9 мм

Расчетное среднее значение длины 2,9 мм.

Формула изобретения

35

Способ получения полиолефиновых 40 фибрилл экструдированием раствора, эмульсии или дисперсии полимера в н-гексане или н-гептане через сопло в пространство для столкновения с высокоскоростной струей сухого насьпцен- 45 ного пара, направленной под углом к потоку раствора, эмульсии или дисперсии полимера, отличающий- с я тем, что, с целью повышения однородности фибрилл по длине, раствор, 50 эмульсию или дисперсию полимера экст- рудируют в расширяющуюся зону сопла Лаваля, а струю сухого насыщенного пара пропускают через эту зону в виде ламинарного потока.

Реферат

Изобретение относится к технологии получения синтетических волокон, в частности полиолефиновых фибрилл, и может быть использовано при получении синтетической бумаги. Изобретение обеспечивает повышение однородности фибрилл по длине за счет то- раствор, эмульсию или дисперсию полимера в н-гексане или н-гептане через сопло подают в расширяющуюся зону сопла ЛаВаля для столкновения с высокоскоростной струей сухого насыщенного пара, направленного под1 углом к потоку раствора, эмульсии или дисперсии полимера. При этом струю сухого насыщенного пара пропускают через эту зону в виде ламинарного потока. SS (Л

Формула

Комментарии