Полиакрилонитрильные (пан) полимеры c низким индексом полидисперсности (ипд) и получаемые из них углеродные волокна - RU2016129965A

Код документа: RU2016129965A

Формула

1. Способ получения полиакрилонитрильного (ПАН) полимера с узким молекулярно-массовым распределением, включающий:

a) объединение акрилонитрильного (АН) мономера с растворителем, по меньшей мере одим сомономером и тиокарбонилтиосоединением с образованием раствора;

b) нагревание раствора до температуры выше 25°С; и

c) добавление инициатора к раствору для регулирования реакции полимеризации, при этом полимеризация регулируется путем контролируемой/живой радикальной полимеризации, в которой тиокарбонилтиосоединение действует в качестве агента передачи цепи с обратимым присоединением-фрагментацией (RAFT),

где тиокарбонилтиосоединение выбрано из следующих структур:

где Z1 выбран из:

-CH2-(CH2)10-CH3; -(CH2)n-CH3,n=0-20;

-C(CH3)m-COOH, m=1-2; -C(CH3)m-COOCH3, m=1-2;

-C(CH3)m-COOC2H5, m=1-2;

R1выбран из:

R'1 выбран из: -CN;

, x=0-1;

, x=0-1;

R''1 выбран из: H; -CH3; -(CH2)m-COOH, m=1-2;

R'''1 представляет собой H или -CH3

где Z2выбран из:

R2выбран из:

R'2 выбран из: -CN;

x=0-1;

x=0-1;

-C(CH3)m-COOCH3, m=1-2;

-C(CH3)m-COOC2H5, m=1-2;

R''2 выбран из: H; -CH3; -(CH2)m-COOH, m=1-2;

R'''2 представляет собой H или -CH3

где Z3выбран из: -CH2-(CH2)10-CH3; -(CH2)y-CH3,y=1-20;

R3выбран из: -CH2-(CH2)10-CH3; -(CH2)y-CH3,y=1-20,

при этом указанный ПАН-полимер имеет индекс полидисперсности (ИПД) примерно 2 или менее.

2. Способ по п. 1, в котором указанный ПАН-полимер имеет молекулярную массу в диапазоне от 60 кг/моль до 500 кг/моль.

3. Способ по п. 2, в котором указанный ПАН-полимер имеет молекулярную массу в диапазоне от 115 кг/моль до 180 кг/моль.

4. Способ по любому из предшествующих пунктов, в котором указанный ПАН-полимер имеет ИПД (Mw/Mn), составляющий от 1,2 до 1,9 (или альтернативный ИПД (Mz/Mw), составляющий от 1,2 до 1,7).

5. Способ по любому из предшествующих пунктов, в котором указанный растворитель выбран из группы, состоящей из: диметилсульфоксида (ДМСО), диметилформамида (ДМФА) и диметилацетамида (DMAc), этиленкарбоната (ЭК), смеси хлорида цинка (ZnCl2) и воды, и смеси тиоцианата натрия (NaSCN) и воды.

6. Способ по любому из предшествующих пунктов, в котором по меньшей мере один сомономер выбран из группы, состоящей из: виниловых кислот, виниловых сложных эфиров и виниловых производных.

7. Способ по п. 6, в котором, по меньшей мере, один сомономер выбран из группы, состоящей из: метакриловой кислоты (МАК), акриловой кислоты (АК), итаконовой кислоты (ИТК), метакрилата (МА), метилметакрилата (ММА), винилацетата (ВА), этилакрилата (ЭА), бутилакрилата (БА), этилметакрилата (ЭМА), винилимидазола (ВИМ), акриламида (ААм), диацетонакриламида (ДААм).

8. Способ по любому из предшествующих пунктов, в котором указанный инициатор представляет собой азосоединение или органический пероксид.

9. Способ по любому из пп. 1-7, в котором указанный инициатор выбран из группы, состоящей из: азобисизобутиронитрила (АИБН), азобисизовалериановой кислоты (АИВК), 2,2'-азобис-(2,4-диметил)валеронитрила (АБВН), дилауроилпероксида (ЛПО), ди-трет-бутилпероксида (ТБПО), диизопропилпероксидикарбоната (ИПП).

10. Способ по любому из предшествующих пунктов, в котором температура на стадии (b) находится в диапазоне 40-85°С.

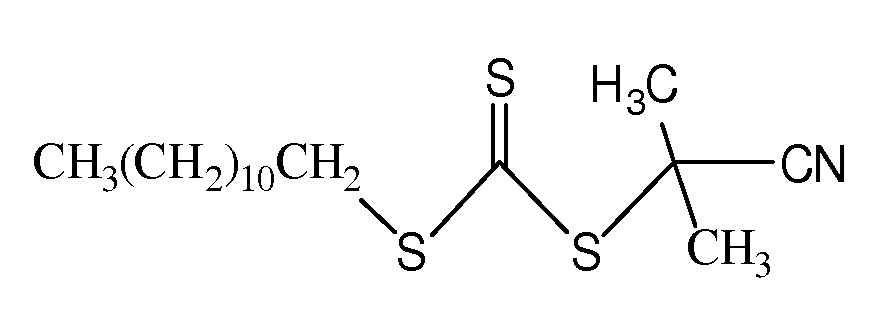

11. Способ по любому из пп. 1-10, в котором указанное тиокарбониотиосоединение представляет собой:

2-циано-2-пропилдодецилтритиокарбонат (CPDTC)

12. Способ по любому из пп. 1-10, в котором указанное тиокарбонилтиосоединение представляет собой:

2-циано-2-пропилбензодитиоат (CPBZ)

13. Способ по любому из пп. 1-10, в котором указанное тиокарбонилтиосоединение представляет собой:

бис-додецилсульфанилтиокарбонилдисульфид (BDSTD)

14. Полиакрилонитрильный (ПАН) полимер, полученный способом по любому из пп. 1-13.

15. Способ получения углеродного волокна, включающий:

получение полимерного раствора ПАН-полимера, полученного способом по любому из пп. 1-13;

формование из раствора полимера путем мокрого формования или формования с воздушным зазором с образованием предшественника ПАН-волокна;

окисление предшественника ПАН-волокна; и

карбонизацию окисленного предшественника волокна,

в котором углеродное волокно характеризуется пределом прочности на разрыв более чем 700 тыс. фунтов/кв. дюйм (или 4826 МПа) и начальным модулем при растяжении более чем 35 млн. фунтов/кв. дюйм (241 ГПа) согласно методу испытаний ASTM D4018.

16. Способ по п. 15, в котором указанный полимерный раствор ПАН-полимера для формования имеет концентрацию полимера в диапазоне 5-28% по массе из расчета на общую массу раствора.

17. Способ по п. 15, в котором окисление осуществляют в диапазоне температур 200-300°С.

18. Способ по п. 15, в котором карбонизация включает предварительную карбонизацию в атмосфере инертного газа при более низкой первой температуре в диапазоне 300-900°С с последующей карбонизацией при более высокой второй температуре в диапазоне температур 700-1650°С, причем указанная вторая температура выше, чем первая температура.

Комментарии