Устройство удаления пыли и система удаления пыли - RU2719168C9

Код документа: RU2719168C9

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству удаления пыли, выполненному с возможностью впрыскивания сжатой текучей среды из впрыскивающего сопла в отверстие, сформированное в объекте, и одновременного всасывания пыли, осажденной в отверстии, и сжатой текучей среда с помощью всасывающего сопла, окружающего впрыскивающее сопло, в состоянии, при котором впрыскивающее сопло вставлено в отверстие и это отверстии закрыто всасывающим соплом, а также к системе удаления пыли, включающей в себя это устройство удаления пыли.

Например, выложенные заявки на патент Японии, опубликованные под №2005-153039, №2004-033841, №2004-243209 и №2015-013229, раскрывают устройства удаления пыли, такой как стружки и посторонние вещества, осажденной в отверстиях, сформированных на объектах.

Выложенная заявка на патент Японии, опубликованная под №2005-153039, раскрывает устройство очистки обработанного отверстия, обеспечивающее за счет впрыскивания сжатого воздуха (сжатой текучей среды) из впрыскивающей трубы (из впрыскивающего сопла), осуществляемого в состоянии, при котором впрыскивающая труба вставлена в обработанное отверстие после резания и это обработанное отверстие закрыто полым элементом (всасывающим соплом), переход этих стружек и посторонних вещества, скопившихся в обработанном отверстии, в плавающее состояние и последующий выпуск плавающих стружек и сжатого воздуха через полый элемент в результате вакуумирования.

Каждая из выложенных заявок на патент Японии, опубликованных под №2004-033841 и №2004-243209, раскрывает ручное устройство очистки, выполненное с возможностью выдувания пыли и т.п. в результате впрыскивания сжатого воздуха (сжатой текучей среды), осуществляемого в состоянии, при котором наконечник сопла (впрыскивающее сопло) располагается на некотором расстоянии от поверхности механической детали (от объекта), и всасывания пыли и т.п. из порта всасывания на наконечнике трубы всасывания (на всасывающем сопле), окружающем наконечник сопла, в результате вакуумирования.

Выложенная заявка на патент Японии, опубликованная под №2015-013229, раскрывает устройство улавливания пыли и очистки от пыли, выполненное с возможностью ввода трубы с двойными стенками в отверстие, просверленное в бетонной стене (в объекте), и впрыскивания сжатого воздуха (сжатой текучей среды) из порта впрыскивания наружной трубы (из впрыскивающего сопла), в результате которого чистый наружный воздух пропускается в просверленное отверстие, а пыль всасывается из наконечника внутренней трубы (из всасывающего сопла).

Сущность изобретения

Пыль, такая как стружки, осажденная в отверстии, сформированном в объекте, не поддается эффективному удалению в результате простого впрыскивания сжатой текучей среды под положительным давлением из впрыскивающего сопла. Во время впрыскивания сжатой текучей среды и перехода пыли, осажденной в отверстии, в плавающее состояние необходимо создание воздушного потока под отрицательным давлением в результате вакуумного всасывания и всасывание пыли через всасывающее сопло.

Ожидается, что обеспечить эффективное удаление пыли, осажденной в отверстии, может устройство удаления пыли, снабженное механизмом регулирования расхода, предназначенным для соответствующего регулирования расхода при впрыскивании сжатой текучей среды, впрыскиваемой из впрыскивающего сопла в отверстие, и расхода при всасывании пыли всасывающим соплом в результате вакуумного всасывания.

Однако устройства очистки, раскрытые в выложенных заявках на патент Японии, опубликованных под №2005-153039 и 2015-013229, не содержат в своем составе указанного выше механизма регулирования расхода и поэтому не обеспечивают возможности эффективного удаления пыли.

Устройства, раскрытые в выложенных заявках на патент Японии, опубликованных под №2004-033841 и №2004-243209, обеспечивают возможность регулирования расхода сжатого воздуха, впрыскиваемого из наконечника сопла, с помощью клапана регулирования расхода. Однако в этих ручных устройствах очистки отсутствует механизм для регулирования объема при впрыскивании из наконечника трубы всасывания.

Таким образом, известные из уровня техники устройства удаления пыли, включающие в себя впрыскивающее сопло и всасывающее сопло, не содержат механизма регулирования расхода, регулирующего расход при впрыскивании и расход при всасывании, и, следовательно, не обеспечивают эффективного удаления пыли, осажденной в отверстии.

Настоящее изобретение было разработано с учетом вышеупомянутых проблем, и задачей настоящего изобретения является создание устройства удаления пыли и системы удаления пыли, обеспечивающих возможность эффективного удаления пыли, осажденной в отверстии объекта.

Настоящее изобретение относится к устройству удаления пыли, выполненному с возможностью впрыскивания сжатой текучей среды из впрыскивающего сопла в отверстие объекта и одновременного всасывания пыли, осажденной в отверстии, и всасывания сжатой текучей среда с помощью всасывающего сопла, окружающего впрыскивающее сопло, в состоянии, при котором впрыскивающее сопло вставлено в отверстие и это отверстии закрыто всасывающим соплом, а также к системе удаления пыли, включающей в себя это устройство удаления пыли.

Для решения указанной выше задачи устройство удаления пыли включает в себя полый корпус сопла, с которым соединены впрыскивающее сопло и всасывающее сопло и через который пыль и сжатая текучая среда, всасываемые с помощью всасывающего сопла, выпускаются во внешнее пространство, узел регулирования объема при впрыскивании, выполненный с возможностью регулирования расхода сжатой текучей среды, впрыскиваемой из впрыскивающего сопла, и узел регулирования объема при впрыскивании, выполненный с возможностью регулирования количества пыли и количества сжатой текучей среды, всасываемых с помощью всасывающего сопла.

В этом случае корпус сопла включает в себя первый канал подачи текучей среды, вдоль которого часть сжатой текучей среды, подаваемой со стороны внешнего пространства, подается в качестве первой сжатой текучей среды во впрыскивающее сопло и эта часть сжатой текучей среды впрыскивается из этого впрыскивающего сопла, и второй канал подачи текучей среды, вдоль которого другая часть сжатой текучей среды, подаваемой со стороны внешнего пространства, выпускается в качестве второй сжатой текучей среды в сторону вниз по потоку в направлении выпуска, вдоль которого пыль и первая сжатая текучая среда выпускаются в корпус сопла.

Таким образом, выпуск второй сжатой текучей среды в сторону ниже по потоку в направлении выпуска приводит к выпуску пыли и первой сжатой текучей среды во внешнее пространство через всасывающее сопло и корпус сопла.

Кроме того, узел регулирования объема при впрыскивании за счет регулирования площади канала первого канала подачи текучей среды обеспечивает регулирование расхода первой сжатой текучей среды, впрыскиваемой из впрыскивающего сопла. Узел регулирования объема при впрыскивании за счет регулирования площади второго канала подачи текучей среды обеспечивает регулирование расхода второй сжатой текучей среды, выпускаемой в сторону ниже по потоку в направлении выпуска, а также количества пыли и количества сжатой текучей среды, всасываемых с помощью всасывающего сопла.

В соответствии с этой конструкцией устройство удаления пыли, включающее в себя впрыскивающее сопло и всасывающее сопло, снабжено узлом регулирования объема при впрыскивании для регулирования расхода (расхода при впрыскивании) первой сжатой текучей среды и узлом регулирования объема при впрыскивании для регулирования расхода (расхода всасывания) второй сжатой текучей среды. Таким образом, обеспечивается возможность соответствующего регулирования расхода при впрыскивании первой сжатой текучей среды, впрыскиваемой из впрыскивающего сопла в сторону отверстия, и расхода при всасывании второй сжатой текучей среды для выпуска пыли и первой сжатой текучей среды из всасывающего сопла через корпус сопла в результате вакуумного всасывания за счет выпуска второй сжатой текучей среды. В результате появляется возможность эффективного удаления пыли, осажденной в отверстии.

Кроме того, устройство удаления пыли включает в себя узел регулирования объема при впрыскивании и узел регулирования объема при впрыскивании, и поэтому в результате впрыскивания первой сжатой текучей среды из впрыскивающего сопла, выполняемого после того, как это впрыскивающее сопло было вставлено в отверстие, а всасывающее сопло было приведено в контакт с объектом и закрыло отверстие, в состоянии предварительного создания вакуумного всасывания за счет выпуска второй сжатой текучей среды обеспечивает предотвращение рассеяние пыли во внешнее пространство во время удаления этой пыли.

В то же время в системе удаления пыли множество устройств удаления пыли также включают в себя узел регулирования объема при впрыскивании и узел регулирования объема при впрыскивании. Таким образом, впрыскивание первой сжатой текучей среды из впрыскивающих сопел может выполняться после того, как эти впрыскивающие сопла были вставлены в соответствующие отверстия, а всасывающие сопла были приведены в контакт с объектом и закрыли отверстия, в состоянии предварительного создания вакуумного всасывания за счет последовательной подачи сжатой текучей среды в каждый порт подачи и выпуска второй сжатой текучей среды в соответствующем устройстве удаления пыли. И в этом случае обеспечивается предотвращение рассеяния пыли во внешнее пространство во время удаления пыли.

Таким образом, в соответствии с настоящим изобретением устройство удаления пыли включает в себя узел регулирования объема при впрыскивании и узел регулирования объема при впрыскивании. Так что подача первой сжатой текучей среды и второй сжатой текучей среды может выполняться с разницей во времени, то есть предварительно создается вакуумное всасывание, а затем, после того как впрыскивающее сопло вставлено в отверстие, впрыскивается первая сжатая текучая среда.

Кроме того, устройство удаления пыли включает в себя узел регулирования объема при впрыскивании и узел регулирования объема при впрыскивании и поэтому обеспечивает возможность завершения требуемого удаления за короткое время в результате создания вакуумного всасывания и начала впрыскивания первой сжатой текучей среды после того, как всасывающее сопло было приведено в контакт с объектом, в состоянии после соответствующего регулирования расхода при впрыскивании и расхода при всасывании. В результате появляется возможность снижения количества потребляемой первой сжатой текучей среды и потребляемой второй сжатой текучей среды и экономии энергии внешнего источника подачи текучей среды для подачи этой сжатой текучей среды.

В данном случае основание впрыскивающего сопла закреплено на всасывающем сопле. Всасывающее сопло смонтировано на внутренней окружной поверхности корпуса сопла с возможностью перемещения в осевом направлении корпуса сопла. Второй канал подачи текучей среды представляет собой зазор, сформированный между основанием всасывающего сопла и внутренней окружной поверхностью корпуса сопла. Узел регулирования объема при впрыскивании может регулировать расход второй сжатой текучей среды за счет регулирования степени открытия зазора в результате перемещения всасывающего сопла в осевом направлении относительно внутренней окружной поверхности корпуса сопла.

Таким образом, регулирование расхода при всасывании с помощью простого механизма регулирования, регулирующего степень открытия зазора в результате перемещения всасывающего сопла в осевом направлении относительно внутренней окружной поверхности корпуса сопла, обеспечивает легкость в регулировании расхода при всасывании.

В этом случае узел регулирования объема при впрыскивании представляет собой игольчатый винт, установленный на корпусе сопла для сужения первого канала подачи текучей среды. Кроме того, узел регулирования объема при впрыскивании может включать в себя регулировочную резьбу, сформированную на внешней окружной поверхности всасывающего сопла, и регулировочную резьбу, сформированную на внутренней окружной поверхности корпуса сопла, причем эти регулировочные резьбы выполнены с возможностью взаимного резьбового зацепления.

Описанная выше конструкция облегчает выполнение и повышает эффективность соответствующего регулирования расхода при впрыскивании и расхода при всасывании. В результате появляется возможность эффективного удаления пыли, осажденной в отверстии.

В данном случае на внешней окружной поверхности и/или на дистальной торцевой поверхности наконечника впрыскивающего сопла может быть сформирован порт впрыскивания, через который впрыскивается первая сжатая текучая среда, а наконечник этого впрыскивающего сопла может быть выполнен с возможностью замены.

Порт впрыскивания, сформированный на внешней окружной поверхности, обеспечивает впрыскивание первой сжатой текучей среды в сторону внутренней окружной поверхности отверстия и позволяет удалять пыль, осажденную на этой внутренней окружной поверхности. В то же время порт впрыскивания, сформированный на дистальной торцевой поверхности, обеспечивает впрыскивание первой сжатой текучей среды в сторону донного участка отверстия и позволяет удалять пыль, осажденную на этом донном участке. Кроме того, выполненный с возможностью замены наконечник, имеющий порт впрыскивания, обеспечивает легкость в техническом обслуживании впрыскивающего сопла и возможность соответствующей замены наконечника в зависимости от типов пыли и т.п.

В частности, порт впрыскивания может проходить в осевом направлении впрыскивающего сопла или в радиальном направлении впрыскивающего сопла и/или с наклоном под заданным углом относительно радиального направления.

В случае наклона порта впрыскивания под заданным углом относительно радиального направления первая сжатая текучая среда впрыскивается из порта впрыскивания под углом относительно радиального направления. В результате внутри отверстия генерируется завихряющийся поток первой сжатой текучей среды. Этот завихряющийся поток обеспечивает эффективное удаление пыли, осажденной в отверстии. В частности, в случае формирования винтовой резьбы в отверстии эффективное удаление пыли может обеспечить генерирование завихряющегося потока вдоль направления формирования этой резьбы.

Кроме того, наконечник впрыскивающего сопла может включать в себя внутренний цилиндр, соединяющийся с впрыскивающим соплом, и наружный цилиндр, смонтированный на внутреннем цилиндре с возможностью вращения вокруг центральной оси впрыскивающего сопла. В этом случае внутренний цилиндр может быть снабжен внутренним портом впрыскивания, выполненным в радиальном направлении, а наружный цилиндр может быть снабжен наружным портом впрыскивания, выполненным с наклоном под заданным углом относительно радиального направления.

Таким образом, наконечник имеет двухслойную конструкцию, включающую в себя внутренний цилиндр и наружный цилиндр, причем внутренний цилиндр, располагающийся с внутренней стороны, закреплен на впрыскивающем сопле, а наружный цилиндр, располагающийся с наружной стороны, выполнен с возможностью вращения вокруг этого внутреннего цилиндра. Поэтому впрыскивание первой сжатой текучей среды в сторону отверстия осуществляется при совпадении положений внутренних портов впрыскивания и наружных портов впрыскивания между собой. В результате струи первой сжатой текучей среды, впрыскиваемой в направлении отверстия, приобретают форму импульсов.

Кроме того, всасывающее сопло может включать в себя цилиндрический монтажный участок, монтируемый на корпусе сопла, и цилиндрический крепежный участок с возможностью монтажа и демонтажа относительно монтажного участка, причем к этому крепежному участку прикреплено основание впрыскивающего сопла. В этом случае на внешней окружной поверхности крепежного участка сформирован выступ, а монтажный участок снабжен блокировочным участком, выступающим внутрь этого монтажного участка для блокирования выступа.

Таким образом, крепежный участок и впрыскивающее сопло объединены в одно целое с возможностью монтажа и демонтажа. Это позволяет выполнять соответствующую замену объединенных в одно целое крепежного участка и впрыскивающего сопла в зависимости от размера (диаметра) и глубины отверстия, типов пыли и т.п. В результате обеспечивается повышение удобства использования устройства удаления пыли и ремонтопригодности впрыскивающего сопла.

Кроме того, устройство удаления пыли дополнительно включает в себя первый цилиндр, прикрепленный к наконечнику всасывающего сопла с возможностью перемещения вдоль внешней окружной поверхности всасывающего сопла, первую пружину, установленную между корпусом сопла и первым цилиндром, и первый плунжер, который установлен на корпусе сопла и проходит в осевом направлении корпуса сопла в сторону первого цилиндра.

В этом случае корпус сопла дополнительно включает в себя впускной канал, через который сжатая текучая среда, подаваемая со стороны внешнего пространства, подается в первый канал подачи текучей среды и второй канал подачи текучей среды. Кроме того, к проксимальному концу первого плунжера прикреплено первое уплотнение, выполненное с возможностью открытия и закрытия впускного канала.

В случае, когда первый цилиндр приводится в контакт с объектом и в результате перемещения корпуса сопла в сторону объекта против действия силы упругости первой пружины первый плунжер входит в контакт с первым цилиндром, смещение первого плунжера в осевом направлении, сопровождающее перемещение корпуса сопла в сторону объекта, приводит к тому, что первое уплотнение открывает впускной канал.

В то же время при отделении первого цилиндра от объекта и при относительном удалении корпуса сопла от первого цилиндра под действием силы упругости первой пружины смещение первого плунжера в осевом направлении приводит к тому, что первое уплотнение закрывает впускной канал.

Таким образом, подача первой сжатой текучей среды и второй сжатой текучей среды становится возможной, когда впрыскивающее сопло вставлено в отверстие и первый цилиндр в результате приведения в контакт с объектом закрывает отверстие и когда перемещение первого уплотнения в результате смещения первого плунжера, приведенного в контакт с первым цилиндром, приводит к открытию впускного канала.

В то же время подача первой сжатой текучей среды и второй сжатой текучей среды прекращается, когда в результате отделения первого цилиндра смещение первого плунжера приводит к тому, что первое уплотнение закрывает впускной канал.

Таким образом, подача первой сжатой текучей среды и второй сжатой текучей среды автоматически начинается и прекращается соответственно при открытии и закрытии впускного канала первым уплотнением в результате контакта указанного цилиндра с объектом. Это позволяет предотвратить избыточную подачу первой сжатой текучей среды и второй сжатой текучей среды. В результате обеспечивается возможность экономии энергии внешнего источника подачи текучей среды для подачи этой сжатой текучей среды.

Кроме того, для предотвращения избыточной подачи сжатой текучей среды в порту подачи (во впускном канале) необходимо установить регулирующий электромагнитный клапан для подачи или прекращения подачи сжатой текучей среды. Однако использование механизма, такого как описанное выше первое уплотнение, позволяет избежать необходимости установки регулирующего электромагнитного клапана. Таким образом, отсутствие необходимости регулирующего электромагнитного клапана обеспечивает возможность сокращения как гидравлических цепей, так и электрических цепей.

Кроме того, наконечник впрыскивающего сопла может быть снабжен запорным элементом, выполненным с возможностью закрытия порта впрыскивания. В этом случае в результате того, что впрыскивающее сопло вставляется в отверстие, а этот запорный элемент приводится в контакт с донным участком отверстия и смещается в осевом направлении впрыскивающего сопла, порт впрыскивания открывается и первая сжатая текучая среда впрыскивается из порта впрыскивания.

Таким образом, вакуумное всасывание, обусловленное выпуском второй сжатой текучей среды, может начинаться до начала впрыскивания первой сжатой текучей среды из порта впрыскивания. Это позволяет предотвратить рассеяние пыли, осажденной в отверстии, во внешнее пространство и обеспечивает возможность поддержания пространства, из которого удаляется пыль, в чистоте.

Кроме того, устройство удаления пыли может дополнительно включать в себя второй цилиндр, прикрепленный к наконечнику всасывающего сопла с возможностью перемещения вдоль внешней окружной поверхности всасывающего сопла, вторую пружину, установленную между корпусом сопла и вторым цилиндром, и второй плунжер, установленный на корпусе сопла и проходящий в осевом направлении корпуса сопла в сторону второго цилиндра.

В этом случае к проксимальному концу второго плунжера прикреплено второе уплотнение, выполненное с возможностью открытия и закрытия первого канала подачи текучей среды. В случае, когда второй цилиндр приводится в контакт с объектом и в результате перемещения корпуса сопла в сторону объекта против действия силы упругости второй пружины второй плунжер приводится в контакт со вторым цилиндром, в результате перемещения второго плунжера в осевом направлении, сопровождающего перемещение корпуса сопла в сторону объекта, второе уплотнение открывает первый канал подачи текучей среды. В то же время в случае, когда второй цилиндр отделяется объекта и в результате относительного удаления корпуса сопла от второго цилиндра под действием силы упругости второй пружины, в результате перемещения второго плунжера в осевом направлении второе уплотнение закрывает первый канал подачи текучей среды.

И в этом случае вакуумное всасывание, обусловленное выпуском второй сжатой текучей среды, начинается до начала впрыскивания первой сжатой текучей среды из порта впрыскивания в отверстие. Это позволяет предотвратить рассеяние пыли, осажденной в отверстии, во внешнее пространство и обеспечивает возможность поддержания пространства, из которого удаляется пыль, в чистоте.

Кроме того, устройство удаления пыли может дополнительно включать в себя цилиндрический участок, выступающий из корпуса сопла и/или всасывающего сопла в сторону объекта и выполненный так, что при вставленном в отверстие впрыскивающем сопле приводится в контакт с поверхностью объекта до того, как вспрыскивающее сопло входит в контакт с донным участком отверстия.

Таким образом, можно избежать возникновения состояния, при котором вследствие глубины отверстия наконечник впрыскивающего сопла приводится в контакт с донным участком отверстия до того, как наконечник всасывающего сопла входит в контакт с поверхностью объекта и всасывание пыли является невозможным. В результате, даже при изменении глубины отверстия, через этот цилиндрический участок наконечник всасывающего сопла может опосредованно приводиться в контакт с поверхностью объекта и закрывать отверстие.

В этом случае, когда цилиндрический участок отделяется от объекта, за счет подпружинивания этот цилиндрический участок может возвращаться в положение до контакта с объектом. Таким образом, независимо от глубины отверстия, через этот цилиндрический участок наконечник всасывающего сопла может опосредованно приводиться в контакт с поверхностью объекта и закрывать отверстие.

Устройство удаления пыли может дополнительно включать в себя блок обнаружения пыли, выполненный с возможностью обнаружения прохождения пыли внутри корпуса сопла. Это обеспечивает легкость в проверке прекращения прохождения пыли и удаления пыли из этого отверстия.

Кроме того, в случае, когда блок обнаружения пыли вырабатывает сигнал уведомления, указывающий на завершение удаления пыли, на основе этого сигнала уведомления источник подачи текучей среды может немедленно прекратить подачу сжатой текучей среды в устройство удаления пыли. Таким образом, блок обнаружения пыли принимает решение о завершении удаления пыли по количеству, и поэтому использование результата этого решения позволяет предотвратить или снизить бесполезный расход сжатой текучей среды.

Кроме того, устройство удаления пыли может дополнительно включать в себя закрывающий элемент, смонтированный на всасывающем сопле с возможностью замены и выполненный с возможностью закрывания участка вокруг отверстия на поверхности объекта при вставленном в это отверстие впрыскивающем сопле. Таким образом, удаление пыли может выполняться без утечки пыли и сжатой текучей жидкости во внешнее пространство.

Кроме того, система удаления пыли в соответствии с настоящим изобретением включает в себя множество устройств удаления пыли, описанных выше, и блок подачи сжатой текучей среды, выполненный с возможностью подключения и крепления устройств удаления пыли и подачи сжатой текучей среды в эти устройства удаления пыли. Таким образом, в случае, когда в объекте сформировано множество отверстий, в каждое из отверстий можно вставить впрыскивающее сопло и выполнить одновременное удаление пыли из каждого из отверстий с помощью этих устройств удаления пыли. В результате обеспечивается возможность повышения эффективности удаления пыли.

В этом случае устройства удаления пыли могут быть закреплены с заданными промежутками в продольном направлении блока подачи сжатой текучей среды так, что впрыскивающие сопла проходят в одном и том же направлении. Таким образом, в случае, когда на поверхности объекта сформировано множество отверстий, ориентированных в одном и том же направлении, можно вставить впрыскивающие сопла устройств удаления пыли в соответствующие отверстия и выполнить одновременное удаление пыли, что обеспечивает дополнительное повышение эффективности удаления пыли.

Кроме того, в блоке подачи сжатой текучей среды каждое из устройств удаления пыли может быть снабжено механизмом регулирования положения крепления, выполненным с возможностью регулирования положения крепления каждого из устройств удаления пыли. Таким образом, в случае, когда в объекте сформировано множество отверстий, имеющих разную глубину, регулирование положения крепления каждого из устройств удаления пыли позволяет выполнять удаление пыли при вставленных на соответствующую глубину в отверстия наконечниках впрыскивающих сопел.

Краткое описание чертежей

Фиг. 1 - вид в разрезе устройства удаления пыли в соответствии с вариантом осуществления;

Фиг. 2 - вид в разрезе устройства удаления пыли на фиг. 1, иллюстрирующий состояние со сниженным расходом при всасывании;

Фиг. 3А - вид в перспективе наконечника впрыскивающего сопла первой модификации, и фиг. 3В - вид в разрезе по линии IIIB-IIIB на фиг. 3А;

Фиг. 4А - вид в перспективе другой конструкции первой модификации, и фиг. 4В - вид в разрезе по линии IVB-IVB на фиг. 4А;

Фиг. 5А - вид в перспективе еще одной конструкции первой модификации, и фиг. 5В - вид в разрезе по линии VB-VB на фиг. 5А;

Фиг. 6А - вид в перспективе еще одной конструкции первой модификации, фиг. 6В - вид сбоку наконечника на фиг. 6А, и фиг. 6С - вид в разрезе по линии VIC-VIC на фиг. 6В;

Фиг. 7А - вид в перспективе еще одной конструкции первой модификации, и фиг. 7В - вид сбоку наконечника на фиг. 7А;

Фиг. 8А-8С - виды в разрезе соответственно по линиям VIIIA-VIIIA, VIIIB-VIIIB, и VIIIC-VIIIC на фиг. 7В;

Фиг. 9 - частичный вид в разрезе дистального концевого участка устройства удаления пыли второй модификации;

Фиг. 10 - вид в разрезе устройства удаления пыли третьей модификации;

Фиг. 11 - вид в разрезе устройства удаления пыли четвертой модификации;

Фиг. 12А и 12В - виды в частичном разрезе наконечника впрыскивающего сопла на фиг. 11 с увеличением;

Фиг. 13 - вид в разрезе устройства удаления пыли пятой модификации;

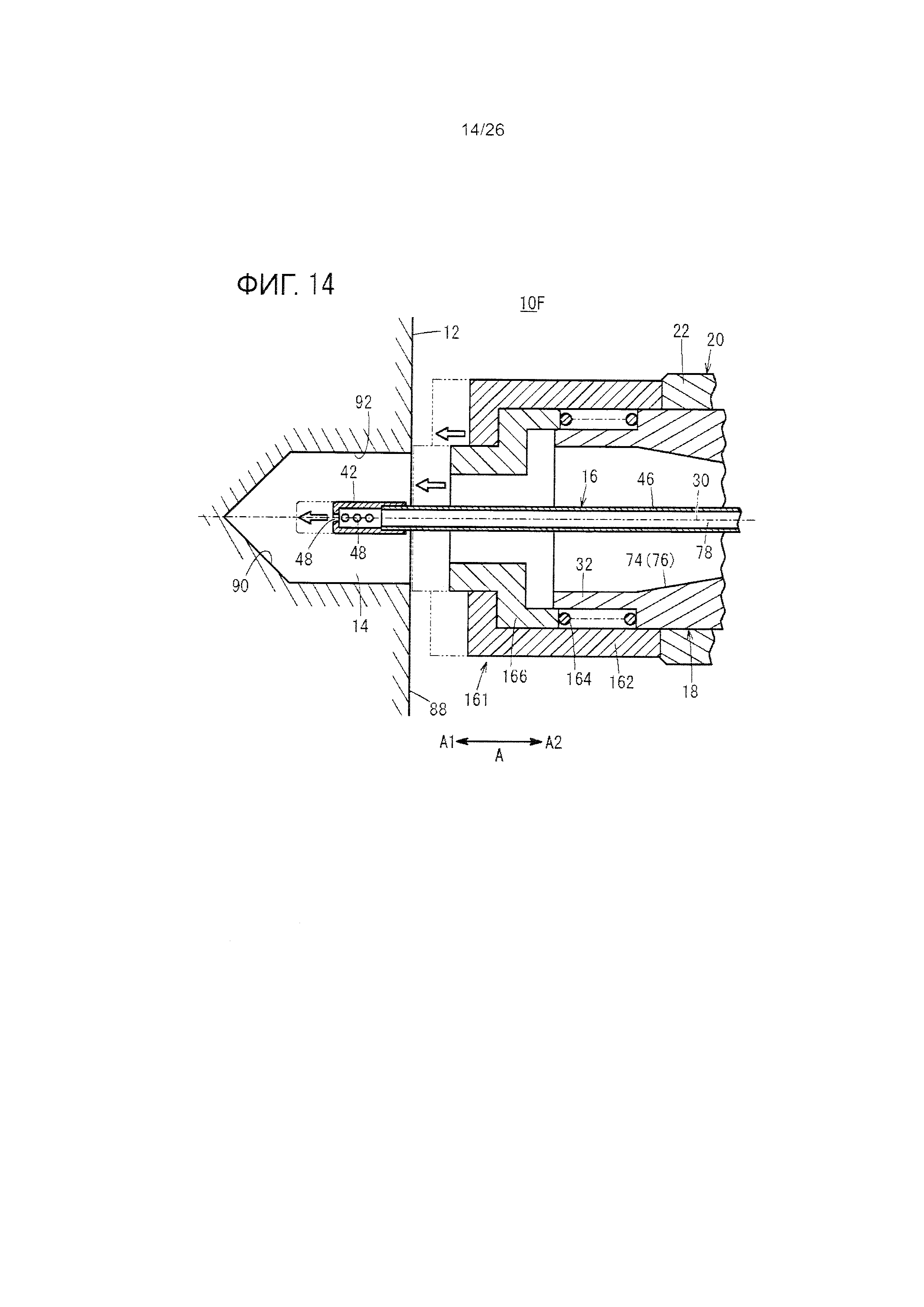

Фиг. 14 - частичный вид в разрезе дистального концевого участка устройства удаления пыли шестой модификации;

Фиг. 15 - частичный вид в разрезе другой конструкции шестой модификации;

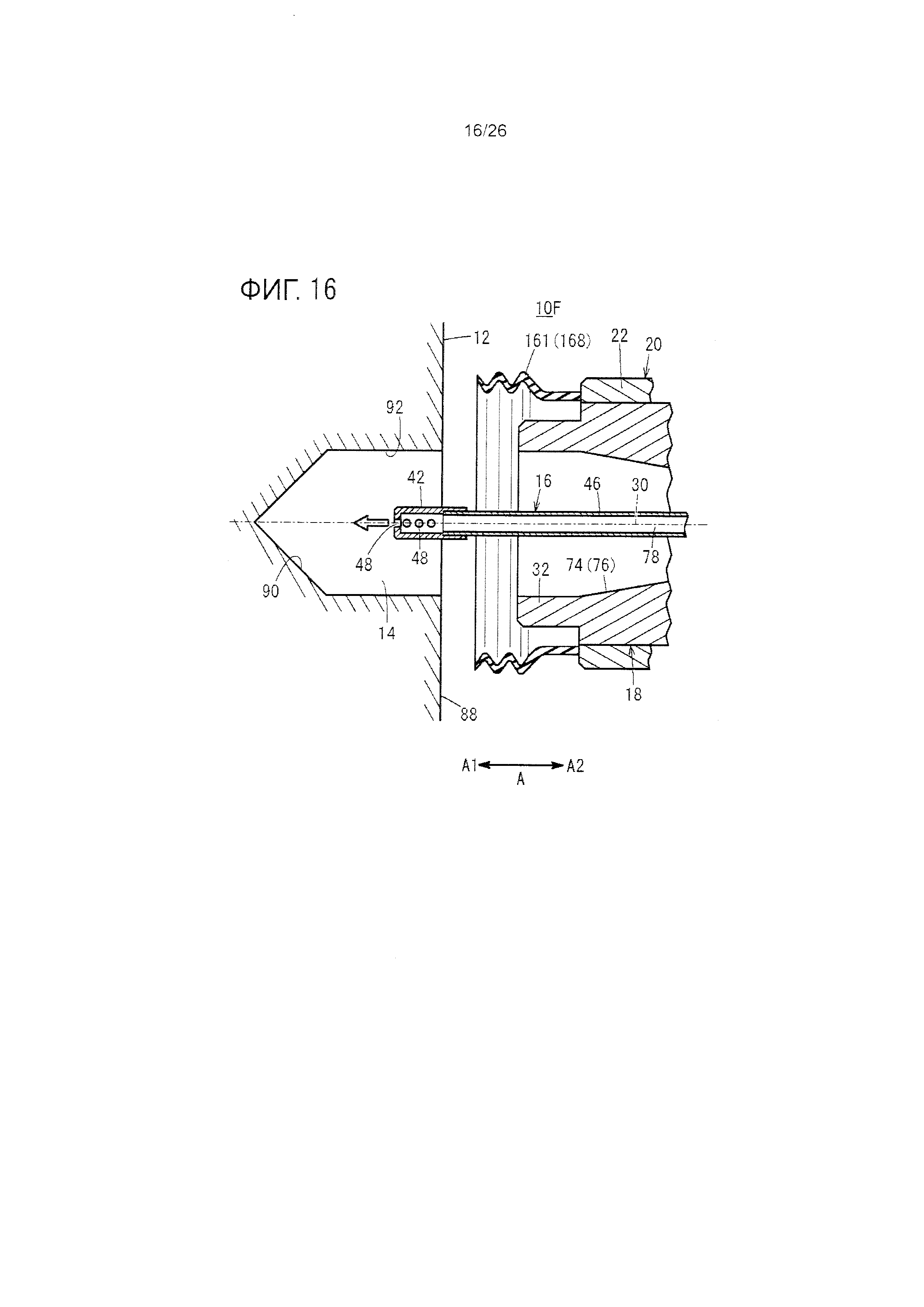

Фиг. 16 - частичный вид в разрезе еще одной конструкции шестой модификации;

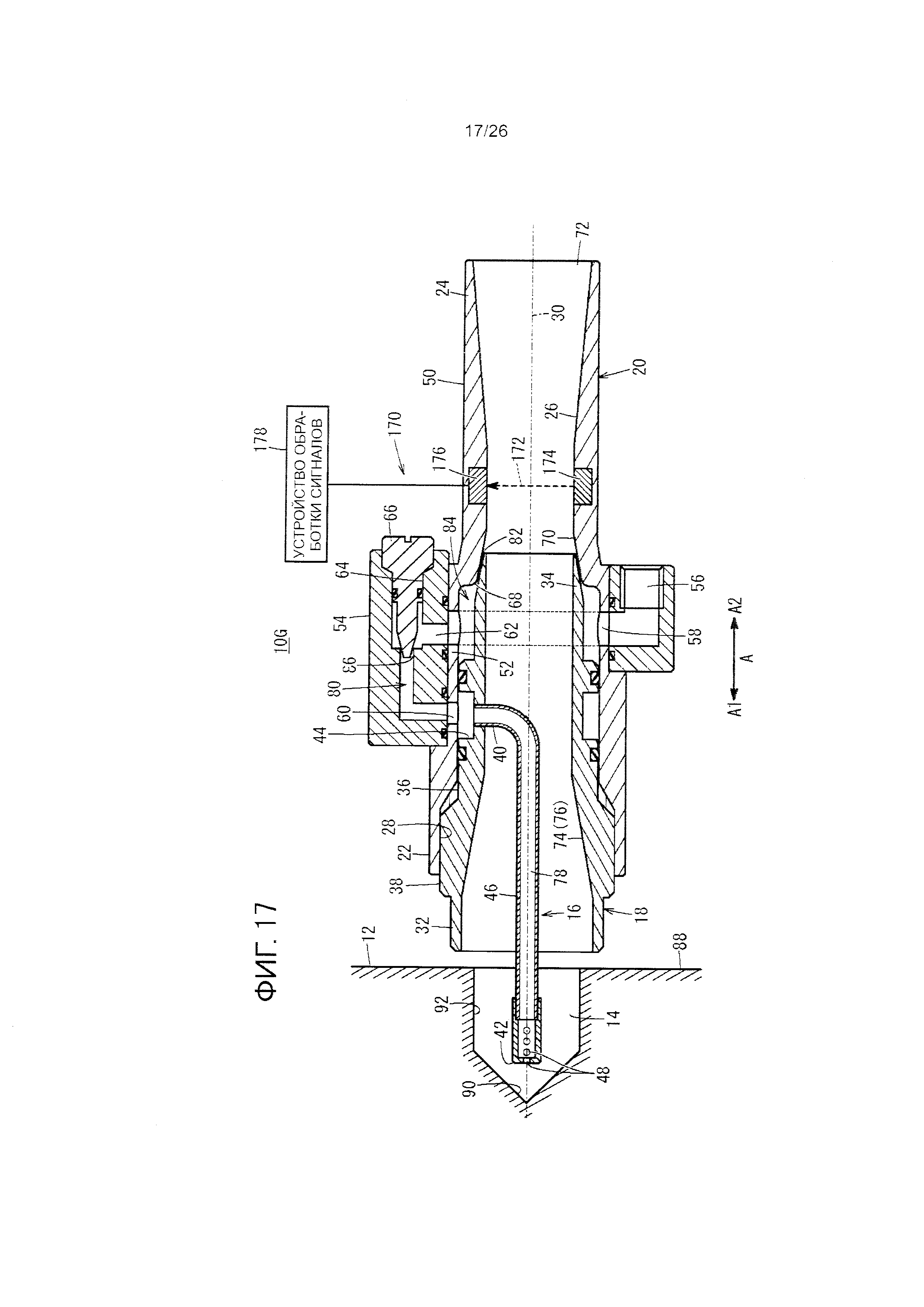

Фиг. 17 - вид в разрезе устройства удаления пыли седьмой модификации;

Фиг. 18 - вид в перспективе системы удаления пыли восьмой модификации;

Фиг. 19 - вид в разрезе по линии XIX-XIX на фиг. 18;

Фиг. 20 - вид в перспективе системы удаления пыли девятой модификации;

Фиг. 21 - вид в перспективе, иллюстрирующий случай выполнения одновременного удаления пыли из отверстий в обрабатываемой детали;

Фиг. 22 - вид в перспективе, иллюстрирующий устройства удаления пыли в закрепленном на блоке подачи сжатой текучей среды состоянии;

Фиг. 23 - вид в перспективе системы удаления пыли десятой модификации;

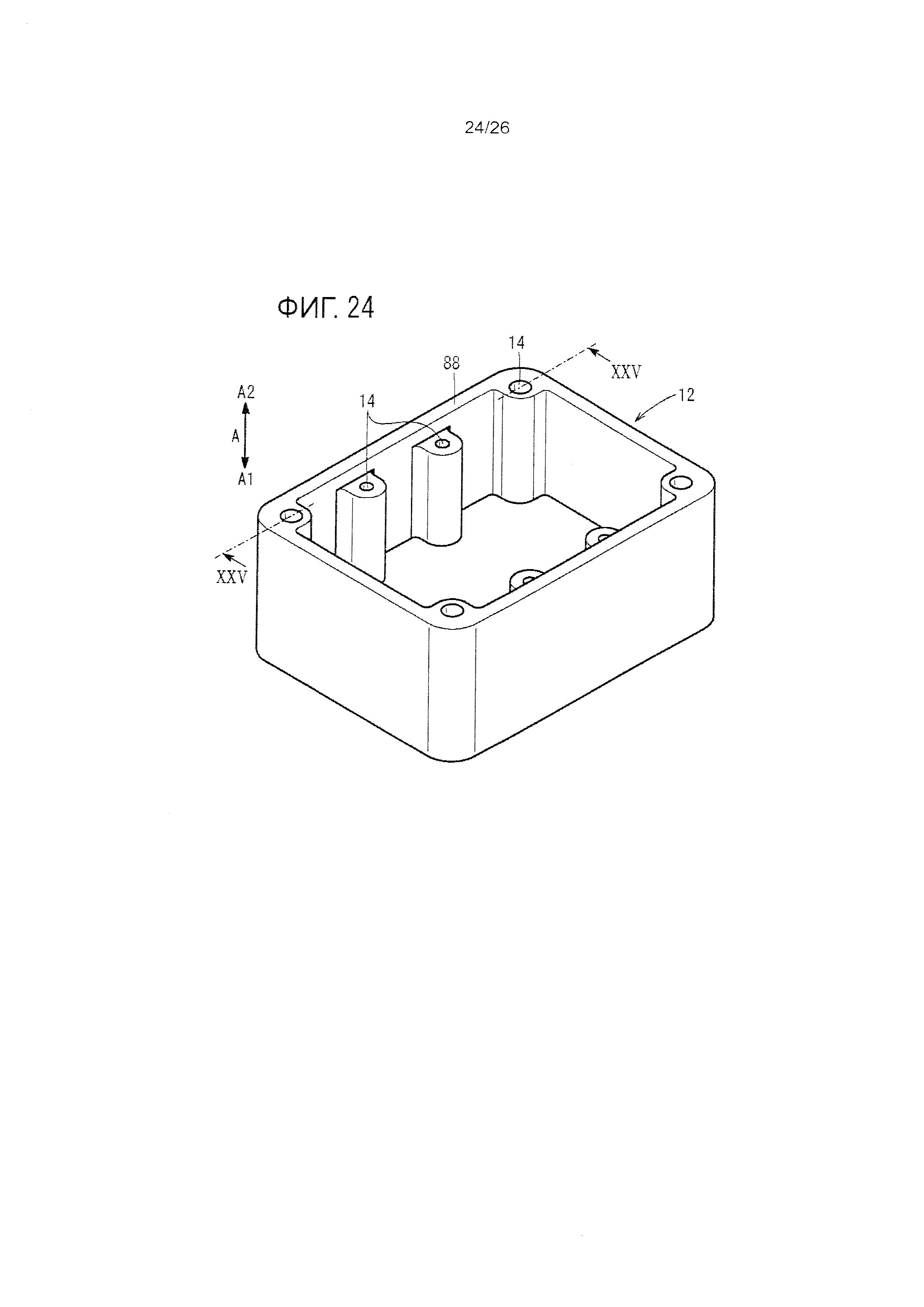

Фиг. 24 - вид в перспективе обрабатываемой детали, из которой пыль удаляется с помощью системы удаления пыли одиннадцатой модификации;

Фиг. 25 - вид в разрезе по линии XXV-XXV на фиг. 24; и

Фиг. 26 - вид в разрезе системы удаления пыли одиннадцатой модификации.

Описание варианта осуществления

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительного варианта осуществления устройства удаления пыли и системы удаления пыли в соответствии с настоящим изобретением.

1. Конструкция устройства удаления пыли в соответствии с вариантом осуществления

На фиг. 1 и 2 представлены виды в разрезе устройства 10 удаления пыли в соответствии с вариантом осуществления.

Устройство 10 удаления пыли представляет собой сопловое устройство, выполненное с возможностью впрыскивания сжатой текучей среда (например, сжатого воздуха под положительным давлением) из впрыскивающего сопла 16 в отверстие 14 в обрабатываемой детали 12, служащей в качестве объекта, и одновременного всасывания пыли, осажденной в отверстии, и впрыскиваемой сжатой текучей среды с помощью всасывающего сопла 18, закрывающего впрыскивающее сопло 16, в состоянии, при котором впрыскивающее сопло 16 вставлено в отверстие 14 и отверстие 14 закрыто всасывающим соплом 18. При этом обрабатываемая деталь 12 является, например, обрабатываемой деталью, в которой в результате механической обработки сформировано отверстие 14, такое как глухое отверстие или резьбовое отверстие. Устройство 10 удаления пыли может быть использовано для удаления пыли, такой как стружки или посторонние вещества, оставшиеся в отверстии 14 после механической обработки.

В частности, устройство 10 удаления пыли включает в себя полый корпус 20 сопла. Корпус 20 сопла представляет собой ступенчатый цилиндрический элемент, включающий в себя дистальный концевой участок 22 большого диаметра, проходящий в направлении А1, и проксимальный концевой участок 24 малого диаметра, проходящий в направлении А2 (в направлении выпуска). Со стороны дистального концевого участка 22 на внутренней окружной поверхности 26 корпуса 20 сопла сформирована регулировочная резьба 28 (узел регулирования объема при впрыскивании).

В то же время всасывающее сопло 18 представляет собой ступенчатый цилиндрический элемент, проходящий вдоль центральной оси 30 корпуса 20 сопла, и включающий в себя наконечник 32 большого диаметра, проходящий в направлении А1, и основание 34 малого диаметра, проходящий в направлении А2. Со стороны наконечника 32 на внешней окружной поверхности 36 всасывающего сопла 18 сформирована регулировочная резьба 38. Взаимное резьбовое зацепление регулировочной резьбы 28 со стороны корпуса сопла и регулировочной резьбы 38 со стороны всасывающего сопла обеспечивает резьбовой монтаж всасывающего сопла 18 на внутренней окружной поверхности 26 корпуса 20 сопла практически соосно центральной оси 30.

Впрыскивающее сопло 16 представляет собой цилиндрический элемент, включающий в себя основание 40, закрепленное на участке всасывающего сопла 18 со стороны основания 34, и наконечник 42, выступающий из наконечника 32 всасывающего сопла 18 в направлении А1. В этом случае основание 40 впрыскивающего сопла 16 закреплено на всасывающем сопле 18 так, что сообщается с углублением 44, сформированным между наконечником 32 и основанием 34 всасывающего сопла 18. Впрыскивающее сопло 16 имеет практически J-образную форму и проходит в радиальном направлении внутрь от основания 40 в сторону центральной оси 30 с изгибом в направлении А1, а затем проходит вдоль центральной оси 30 в направлении А1. Таким образом, впрыскивающее сопло 16 включает в себя корпус 46 сопла, имеющий J-образное сечение, который крепится во всасывающем сопле 18, и наконечник 42, закрепленный на дистальном торце корпуса 46 сопла. Наконечник 42 имеет порты 48 впрыскивания, сформированные в направлении вдоль центральной оси 30 (то есть в осевом направлении, обозначенном как направление А), и в радиальных направлениях, перпендикулярных центральной оси 30.

Корпус 20 сопла включает в себя участок 54 подачи сжатой текучей среды, располагающийся на промежуточном участке 52 между дистальным концевым участком 22 и проксимальным концевым участком 24 на внешней окружной поверхности 50. Участок 54 подачи сжатой текучей среды представляет собой кольцевой или прямоугольный элемент, размещенный на внешней окружной поверхности, 50 корпуса 20 сопла, и включают в себя впускной канал 56, в который сжатая текучая среда подается из внешнего источника подачи текучей среды (непоказанного). На промежуточном участке 52 корпуса 20 сопла сформировано кольцевое соединительное отверстие 58, через которое впускной канал 56 и корпус 20 сопла сообщаются друг с другом. Кроме того, на промежуточном участке 52 в положении, располагающемся со смещением от соединительного отверстия 58 в направлении А1, сформировано соединительное отверстие 60, сообщающееся с углублением 44.

На участке 54 подачи сжатой текучей среды в положении, отличном от положения впускного канала 56, сформирован канал 62 с практически U-образным поперечным сечением, через который соединительное отверстие 58 и соединительное отверстие 60 сообщаются друг с другом. В канале 62 в положении, располагающемся со стороны в направлении А2, сформировано резьбовое отверстие 64, сообщающееся с внешним пространством. В резьбовое зацепление с резьбовым отверстием 64 приводится игольчатый винт 66 (узел регулирования объема при впрыскивании).

Внутренний диаметр внутренней окружной поверхности 26 корпуса 20 сопла меняется от дистального концевого 22 участка в сторону проксимального концевого участка 24 так, что внутренний диаметр на участке регулировочной резьбы 28 со стороны корпуса сопла является самым большим, внутренний диаметр на промежуточном участке 52 является вторым по величине, а внутренний диаметр на проксимальном концевом участке 24 - наименьшим. В этом случае на внутренней окружной поверхности 26 на участке со стороны проксимального концевого участка 24 рядом с соединительным отверстием 58 сформирована ступенька 68. На внутренней окружной поверхности 26 проксимальный концевой участок 24 включает в себя располагающиеся в направлении А2 от ступеньки 68 участок с уменьшающимся диаметром, участок неизменного диаметра, проходящий вдоль центральной оси 30, и участок с увеличивающимся диаметром. Участок с уменьшающимся диаметром и участок неизменного диаметра служит поверхностью 70 выпуска сжатой текучей среды (второй сжатой текучей среды). Кроме того, участок внутри корпуса 20 сопла, который проходит от всасывающего сопла 18 в направлении А2, служит выпускным каналом 72, предназначенным для выпуска пыли, осажденной в отверстии 14, и сжатой текучей среды, впрыскиваемой из портов 48 впрыскивания, во внешнее пространство.

Внешняя окружная поверхность 36 всасывающего сопла 18 имеет форму, соответствующую внутренней окружной поверхности 26 корпуса 20 сопла. В частности, со стороны наконечника 32 на этой поверхности сформирована регулировочная резьба 38 со стороны всасывающего сопла. Кроме того, участок внешней окружной поверхности 36 между регулировочной резьбой 38 со стороны всасывающего сопла и основанием 34 имеет неизменный диаметр и выполнен с возможностью скользящего контакта с внутренней окружной поверхностью 26 корпуса 20 сопла на промежуточном участке 52. На этом участке неизменного диаметра сформировано углубление 44. Основание 34 выполнено с наклоном и проходит практически параллельно участку с уменьшающимся диаметром поверхности 70 выпуска.

В то же время внутренняя окружная поверхность 74 всасывающего сопла 18 имеет наибольший внутренний диаметр на участке, соответствующем наконечнику 32, уменьшающийся диаметр в направлении А2 на участке, соответствующем регулировочной резьбе 38 со стороны всасывающего сопла, и наименьший диаметр на участке, соответствующем углублению 44 и основанию 34. В этом случае участок, соответствующий углублению 44 и основанию 34, имеет неизменный внутренний диаметр, практически равный внутреннему диаметру участка неизменного диаметра на внутренней окружной поверхности 26 корпуса 20 сопла со стороны проксимального концевого участка 24. Кроме того, внутренняя окружная поверхность 74 всасывающего сопла 18 образует выпускной канал 76, предназначенный для выпуска пыли, осажденной в отверстии 14, и сжатой текучей среды, впрыскиваемой из портов 48 впрыскивания, в выпускной канал 72.

Соединительное отверстие 58, сообщающееся с впускным каналом 56, канал 62, соединительное отверстие 60 и углубление 44 образуют первый канал 80 подачи текучей среды, предназначенный для подачи части сжатой текучей среды, подаваемой из внешнего источника подачи текучей среды во впускной канал 56, в канал 78 впрыскивания внутри впрыскивающего сопла 16 в качестве первой сжатой текучей среды. В то же время соединительное отверстие 58, сообщающееся с впускным каналом 56, пространство между основанием 34 всасывающего сопла 18 и внутренней окружной поверхностью 26 корпуса 20 сопла, и зазор 82 между основанием 34 и ступенькой 68 образуют второй канал 84 подачи текучей среды, предназначенный для выпуска другой части сжатой текучей среды, подаваемой из внешнего источника подачи текучей среды во впускной канал 56, в выпускной канал 72 в качестве второй сжатой текучей среды.

2. Принцип работы устройства удаления пыли в соответствии с вариантом осуществления

Ниже приводится описание принципа работы устройства 10 удаления пыли, конструкция которого соответствует описанному выше варианту осуществления.

В данном случае приводится описание примера использования устройства 10 удаления пыли для удаления пыли, такой как стружки или посторонние вещества, оставшиеся в отверстии 14, сформированном в обрабатываемой детали 12, после механической обработки. При этом источником подачи текучей среды является источник подачи воздуха, а сжатая текучая среда, первая сжатая текучая среда и вторая сжатая текучая среда представляет собой соответственно сжатый воздух, первый сжатый воздух и второй сжатый воздух.

Перед выполнением операции удаления пыли игольчатый винт поворачивают на заданный угол для регулирования степени открытия зазора 86 между наконечником игольчатого винта 66 и каналом 62 в первом канале 80 подачи текучей среды в соответствии с размером (диаметром) и глубиной отверстия 14, типом пыли и т.п. Это обеспечивает возможность регулирования расхода (расхода при впрыскивании) первого сжатого воздуха, подаваемого в канал 78 впрыскивания из впрыскивающего сопла 16 через первый канал 80 подачи текучей среды.

Кроме того, для регулирования степени открытия зазора 82 между ступенькой 68 и основанием 34 регулировочную резьбу 28 со стороны корпуса сопла и регулировочную резьбу 38 со стороны всасывающего сопла поворачивают относительно друг друга на заданный угол в соответствии с размером (диаметром) и глубиной отверстия 14, типом пыли и т.п. В результате этого поворота происходит перемещение впрыскивающего сопла 16 и всасывающего сопла 18 относительно корпуса 20 сопла вперед-назад в направлении А. Это обеспечивает возможность регулирования расхода (расхода при всасывании) второго сжатого воздуха, выпускаемого в канал 72 выпуска через второй канал 84 подачи текучей среды.

Таким образом, в состоянии после предварительного регулирования расхода при впрыскивании и расхода при всасывании наконечник 42 впрыскивающего сопла 16 вставляют в отверстие 14, а наконечник 32 всасывающего сопла 18 приводят в контакт с участком вокруг отверстия 14 на поверхности 88 обрабатываемой детали 12. В результате наконечник 42 впрыскивающего сопла 16 оказывается обращенным к донному участку 90 и внутренней окружной поверхности 92 отверстия 14, и отверстие 14 закрывается всасывающим соплом 18.

Затем из источника подачи наружного воздуха во впускной канал 56 подают сжатый воздух. Часть сжатого воздуха, подаваемого во впускной канал 56, распределяется по первому каналу 80 подачи текучей среды в качестве первого сжатого воздуха, а другая часть распределяется по второму каналу 84 подачи текучей среды в качестве второго сжатого воздуха.

Первый сжатый воздух подается из первого канала 80 подачи текучей среды в канал 78 впрыскивания впрыскивающего сопла 16 и впрыскивается в качестве воздушного потока под положительным давлением из множества портов 48 впрыскивания наконечника 42 в отверстие 14. В этом случае порт 48 впрыскивания, сформированный практически соосно центральной оси 30, впрыскивает первый сжатый воздух в сторону донного участка 90 отверстия 14, что приводит к переходу пыли, осажденной на донном участке 90, в плавающее состояние. Кроме того, порты 48 впрыскивания, сформированные в радиальных направлениях относительно центральной оси 30, впрыскивают первый сжатый воздух в сторону внутренней окружной поверхности 92 отверстия 14, что приводит к переходу в плавающее состояние пыли, осажденной на внутренней окружной поверхности 92.

В то же время второй сжатый воздух выпускается из второго канала 84 подачи текучей среды в выпускной канал 72 через зазор 82. В этом случае второй сжатый воздух выпускается вдоль поверхности 70 выпуска в направлении А2. Это приводит к впрыскиванию струй этого второго сжатого воздуха и к понижению давления в пространстве вокруг поверхности 70 выпуска, в результате которого создается состояние вакуума. Отрицательное давление, обусловленное состоянием вакуума, приводит к всасыванию воздуха (второго сжатого воздуха, представляющего собой струи и т.п.) в сторону поверхности 70 выпуска. В результате струи второго сжатого воздуха проходят вдоль поверхности 70 выпуска в направлении А2 (в направлении выпуска).

Возникновение такого потока второго сжатого воздуха приводит к вакуумному всасыванию пыли, переведенной в плавающее состояние первым сжатым воздухом, и первого сжатого воздуха из отверстия 14 в корпус 20 сопла через выпускной канал 76 всасывающего сопла 18 и последующему выпуску из выпускного канала 72 корпуса 20 сопла во внешнее пространство. Выпущенная пыль собирается в коробку для сбора пыли (непоказанную) или т.п. через полый элемент, пропускающий пыль, такой как шланг для сбора пыли, соединенный с выпускным каналом 72 корпуса 20 сопла.

После всасывания и сбора всей пыли внутри отверстии 14 в коробку для сбора пыли подачу сжатого воздуха из источника подачи воздуха во впускной канал 56 прекращают. Это приводит к прекращению впрыскивания первого сжатого воздуха из портов 48 впрыскивания и выпуску второго сжатого воздуха в выпускной канал 72. Затем устройство 10 удаления пыли перемещается назад в направлении А2, всасывающее сопло 18 отделяется от обрабатываемой детали 12, а впрыскивающее сопло 16 извлекается из отверстия 14. На этом удаление пыли из отверстия 14 завершается.

Фиг. 1 иллюстрирует случай с большой степенью открытия зазора 82 и, следовательно, с большим расходом (расходом при всасывания) второго сжатого воздуха, выпускаемого из зазора 82, при котором объем при всасывании первого сжатого воздуха и пыли является относительно большим. В то же время фиг. 2 иллюстрирует случай с малой степенью открытия зазора 82 и, следовательно, с малым расходом второго сжатого воздуха, выпускаемого из зазора 82, при котором объем при всасывании первого сжатого воздуха и пыли является относительно малым.

В приведенном выше описании степень открытия зазора 86 регулируется с помощью игольчатого винта 66, и одновременно с помощью регулировочной резьбы 28 со стороны корпуса сопла и регулировочной резьбы 38 со стороны всасывающего сопла регулируется степень открытия зазора 82, причем регулирование выполняется до того, как впрыскивающее сопло 16 вставлено в отверстие 14. В варианте осуществления регулирование степеней открытия зазоров 82, 86 может выполняться после того, как впрыскивающее сопло 16 вставлено в отверстие 14, но до того, как сжатый воздух начинает подаваться из источника подачи воздуха во впускной канал 56.

3. Полезные эффекты варианта осуществления

Как указано выше, устройство 10 удаления пыли в соответствии с вариантом осуществления устройство 10 удаления пыли, включающее в себя впрыскивающее сопло 16 и всасывающее сопло 18, снабжено игольчатым винтом 66, который регулирует расход (расход при впрыскивании) первой сжатой текучей среды, а также регулировочной резьбой 28 со стороны корпуса сопла и регулировочной резьбой 38 со стороны всасывающего сопла, которые регулируют расход (расход при всасывании) второй сжатой текучей среды. Таким образом, обеспечивается соответствующее регулирование расхода при впрыскивании первой сжатой текучей среды, впрыскиваемой из впрыскивающего сопла 16 в сторону отверстия 14, и расхода при всасывании второй сжатой текучей среды для выпуска пыли и первой сжатой текучей среды из всасывающего сопла 18 через корпус 20 сопла за счет вакуумного всасывания, обусловленного выпуском второй сжатой текучей среды. Это обеспечивает эффективное удаление пыли, осажденной в отверстии 14.

Кроме того, устройство 10 удаления пыли включает в себя регулировочную резьбу 28 со стороны корпуса сопла, регулировочную резьбу 38 со стороны всасывающего сопла и игольчатый винт 66. При такой конструкции вакуумное всасывание создается предварительно в результате выпуска второй сжатой текучей среды, после чего наконечник 42 впрыскивающего сопла 16 вставляют отверстие 14, а наконечник 32 всасывающего сопла 18 приводят в контакт с поверхностью 88 обрабатываемой детали 12 и закрывают отверстие 14, и затем первая сжатая текучая среда впрыскивается из портов 48 впрыскивания. Это позволяет предотвратить рассеяние пыли во внешнее пространство во время удаления пыли.

Как указано выше, устройство 10 удаления пыли включает в себя регулировочную резьбу 28 со стороны корпуса сопла, регулировочную резьбу 38 со стороны всасывающего сопла и игольчатый винт 66. Так что подача первой сжатой текучей среды и второй сжатой текучей среды может выполняться с разницей во времени, то есть предварительно создается вакуумное всасывание, а затем, после того как наконечник 42 впрыскивающего сопла 16 вставлен в отверстие 14, впрыскивается первая сжатая текучая среда.

Кроме того, наличие в устройстве 10 удаления пыли регулировочной резьбы 28 со стороны корпуса сопла, регулировочный резьбы 38 со стороны всасывающего сопла и игольчатого винта 66 обеспечивает появление возможности завершения требуемого удаления за короткое время в результате создания вакуумного всасывания и начала впрыскивания первой сжатой текучей среды после того, как наконечник 32 всасывающего сопла 18 был приведен в контакт с поверхностью 88 обрабатываемой детали 12 и закрыл отверстие 14, в состоянии после соответствующего регулирования расхода при впрыскивании и расхода при всасывании. В результате появляется возможность снижения количества потребляемой первой сжатой текучей среды и потребляемой второй сжатой текучей среды и экономии энергии внешнего источника подачи текучей среды для подачи этой сжатой текучей среды.

Кроме того, регулирование расхода при всасывании с помощью простого механизма регулирования, регулирующего степень открытия зазора 82 в результате перемещения основания 34 всасывающего сопла 18 в осевом направлении относительно ступеньки 68 на внутренней окружной поверхности 26 корпуса 20 сопла, обеспечивает легкость в регулировании расхода при всасывании второй сжатой текучей среды.

Кроме того, игольчатый винт 66 выполнен с возможностью сужения площади первого канала 80 подачи текучей среды. В то же время, регулировочная резьба 28 со стороны корпуса сопла и регулировочная резьба 38 со стороны всасывающего сопла представляют собой регулировочные резьбы, сформированные соответственно на внутренней окружной поверхности 26 корпуса 20 сопла и внешней окружной поверхности 36 всасывающего сопла 18, и выполнены с возможностью взаимного резьбового зацепления. Такая конструкция облегчает выполнение и повышает эффективность соответствующего регулирования расхода при впрыскивании и расхода при всасывании. В результате появляется возможность эффективного удаления пыли, осажденной в отверстии 14.

4. Модификации

Ниже со ссылками на фиг. 3А-26 приводится описание модификаций (с первой модификации по одиннадцатую) устройства 10 удаления пыли в соответствии с вариантом осуществления. При описании модификаций с первой по одиннадцатую для элементов конструкции, соответствующих элементам устройства 10 удаления пыли, показанного на фиг. 1 и 2, использованы одни и те же номера позиций, и подробного описания этих элементов не приводится.

4.1 Первая модификация

Ниже со ссылками на фиг. 3А-8С приводится описание устройства 10А удаления пыли первой модификации. Устройство 10А удаления пыли А отличается от устройства 10 удаления пыли, показанного на фиг. 1 и 2 тем, что наконечник 42 впрыскивающего сопла 16 выполнен с возможностью замены.

Фиг. 3А и 3В иллюстрируют случай, когда в наконечнике 42 сформирован канал 100, практически соосный центральной оси 30, и когда порт 48 впрыскивания, практически соосный центральной оси 30, сообщается с каналом 100. В этом случае участок наконечника 42, располагающийся в направлении А1 (то есть со стороны дистальной торцевой поверхности), на участке формирования порта 48 впрыскивания, сужен в направлении А1. Кроме того, на участке наконечника, располагающемся в направлении А2, сформирована винтовая резьба 102. Взаимное резьбовое зацепление резьбы (непоказанной), сформированной со стороны наконечника корпуса 46 впрыскивающего сопла 16, и резьбы 102 в наконечнике 42 обеспечивает резьбовой монтаж и взаимное сообщение канала 100 и канала 78. Таким образом, первая модификация обеспечивает легкость в замене наконечника 42 впрыскивающего сопла 16. При этом стрелки, проходящие от порта 48 впрыскивания в направлении А1, показанные на фиг. 3А и 3В, указывают на направление впрыскивания первой сжатой текучей среды.

Пример, показанный на фиг. 4А и 4В, отличается от примера, показанного на фиг. 3А и 3В, тем, что в дополнение к порту 48 впрыскивания в наконечнике 42, располагающемся в направлении А1, на внешней окружной поверхности сформировано множество портов 48 впрыскивания, проходящих в радиальных направлениях. В этом случае множество портов 48 впрыскивания, сформированных в радиальных направлениях, размещены с заданными угловыми промежутками в окружном направлении наконечника 42 и с заданными промежутками в продольном направлении (в направлении А) наконечника 42, и порты 48 впрыскивания сообщаются с каналом 100.

Пример, показанный на фиг. 5А и 5В, отличается от примера, показанного на фиг. 4А и 4В, тем, что на участке наконечника 42, располагающемся в направлении А1 (со стороны дистальной торцевой поверхности), отсутствует порт 48 впрыскивания, и сам участок является плоским.

Как показано на фиг. 3А-5В, выполненные с возможностью замены наконечники 42, имеющие порты 48 впрыскивания на внешней окружной поверхности и/или на дистальной торцевой поверхности наконечника 42 впрыскивающего сопла 16, обеспечивают легкость в техническом обслуживании впрыскивающего сопла 16 и возможность соответствующей замены наконечника 42 в зависимости от типов пыли и т.п. Кроме того, порты 48 впрыскивания, сформированные на внешней окружной поверхности наконечника 42, обеспечивают возможность впрыскивания первой сжатой текучей среды в сторону внутренней окружной поверхности 92 отверстия 14 в направлениях, указанных стрелками, и позволяют удалять пыль, осажденную на внутренней окружной поверхности 92. В то же время порт 48 впрыскивания, сформированный на дистальной торцевой поверхности наконечника 42, обеспечивает возможность впрыскивания первой сжатой текучей среды в сторону донного участка 90 отверстия 14 в направлении, указанном стрелкой, и позволяет удалять пыль, осажденную на донном участке 90.

Пример, показанный на фиг. 6А-6С, отличается от примера, показанного на фиг. 5А и 5В, тем, что порты 48 впрыскивания, сформированные на внешней окружной поверхности наконечника 42, выполнены с наклоном под заданным углом относительно радиальных направлений. В этом случае первая сжатая текучая среда впрыскивается из портов 48 впрыскивания в направлениях, указанных стрелками, показанными на фиг. 6С, под углом относительно радиальных направлений. В результате вокруг наконечника 42 внутри отверстия 14 генерируется завихряющийся поток первой сжатой текучей среды. Этот завихряющийся поток обеспечивает эффективное удаление пыли, осажденной на внутренней окружной поверхности 92 отверстия 14. В частности, в случае формирования винтовой резьбы в отверстии 14 эффективное удаление пыли, осажденной во впадинах профиля резьбы, может обеспечить генерирование завихряющегося потока вдоль направления формирования этой резьбы.

Пример, показанный на фиг. 7А-8С, отличается от примера, показанного на фиг. 6А-6С, тем, что наконечник 42 включает в себя внутренний цилиндр 42а, соединяющийся с корпусом 46 сопла, и наружный цилиндр 42b, смонтированный на внутреннем цилиндре 42а с возможностью вращения вокруг центральной оси 30. Внутренний цилиндр 42а соединен с основанием 42с, в котором сформирована винтовая резьба 102. Кроме того, наружный цилиндр 42b смонтирован на внутреннем цилиндре 42а с возможностью вращения, например, через подшипник (непоказанный).

Внутренний цилиндр 42а снабжен множеством внутренних портов 48а впрыскивания, выполненных в радиальных направлениях, а наружный цилиндр 42b снабжен множеством внешних портов 48b, выполненных с наклоном под заданным углом относительно радиальные направления. В этом случае множество внутренних портов 48а впрыскивания, сформированных в радиальных направлениях, располагаются с заданными угловыми промежутками в окружном направлении внутреннего цилиндра 42а и с заданными промежутками в направлении А, причем порты 48а впрыскивания сообщаются с каналом 100. Кроме того, как показано на фиг. 8А-8С, в разных положениях в направлении А эти внутренние порты 48а впрыскивания смещены по фазе друг относительно друга. В то же время множество внешних портов 48b впрыскивания располагаются с заданными угловыми промежутками в окружном направлении наружного цилиндра 42b и с заданными промежутками в направлении А. Кроме того, внутренние порты 48а впрыскивания, сформированные во внутреннем цилиндре 42а, и внешние порты 48b впрыскивания, сформированные в наружном цилиндре 42b, смещены по фазе друг относительно друга.

Таким образом, в примере, показанном на фиг. 7А-8С, наконечник 42 имеет двухслойную конструкцию, включающую в себя внутренний цилиндр 42а и наружный цилиндр 42b. В этом случае внутренний цилиндр 42а, располагающийся с внутренней стороны, закреплен на корпусе 46 сопла через основание 42с, а наружный цилиндр 42b, располагающийся с наружной стороны, выполнен с возможностью вращения вокруг этого внутреннего цилиндра 42а. Поэтому впрыскивание первой сжатой текучей среды в сторону внутренней окружной поверхности 92 отверстия 14 осуществляется при совпадении положений (фаз) внутренних портов 48а впрыскивания и наружных портов 48b впрыскивания между собой. В результате струи первой сжатой текучей среды, впрыскиваемой в сторону внутренней окружной поверхности 92 отверстия 14, приобретают форму импульсов.

Кроме того, как показано на фиг. 8А, в случае, когда первая сжатая текучая среда впрыскивается из внешних портов 48b впрыскивания в направлениях, указанных стрелками, под действием струй этой первой сжатой текучей среды наружный цилиндр 42b начинает вращаться вокруг центральной оси 30 в направлении, указанном дугообразной стрелкой. Это обеспечивает легкость в генерировании завихряющегося потока первой сжатой текучей среды в отверстии 14 и возможность эффективного удаления пыли, осажденной в отверстии 14.

Как показано на фиг. 8А-8С, внутренние порты 48а впрыскивания сформированы не в ряд вдоль направления А, а располагаются под разными углами в окружном направлении. Это обеспечивает возможность генерирования завихряющегося потока за счет впрыскивания струй первой сжатой текучей среды в форме импульсов в последовательности от внешних портов 48b впрыскивания с внешней стороны, располагающихся рядом с донным участком 90 отверстия 14, в направлении А2.

4.2 Вторая модификация

Ниже со ссылками на фиг. 9 приводится описание устройства 10В удаления пыли второй модификации. Устройство 10В удаления пыли отличается от устройства 10 удаления пыли, показанного на фиг. 1 и 2, тем, что впрыскивающее сопло 16 и участок всасывающего сопла 18 объединены в сопловой узел 104, выполненный с возможностью монтажа и демонтажа относительно устройства 10В удаления пыли.

Всасывающее сопло 18 включает в себя цилиндрический монтажный участок 18а и цилиндрический крепежный участок 18b. Монтажный участок 18а снабжен регулировочной резьбой 38 со стороны всасывающего сопла, сформированной на внешней окружной поверхности, причем взаимное резьбовое зацепление этой регулировочной резьбы 38 со стороны всасывающего сопла и регулировочной резьбы 28 со стороны корпуса сопла на корпусе 20 сопла обеспечивает резьбовой монтаж монтажного участка 18а в корпусе 20 сопла. Крепежный участок 18b выполнен с возможностью монтажа и демонтажа относительно внутренней окружной поверхности монтажного участка 18а, причем к этому крепежному участку прикреплено основание 40 впрыскивающего сопла 16. Следовательно, крепежный участок 18b и впрыскивающее сопло 16 образуют сопловой узел 104.

Со стороны в направлении А1 монтажный участок 18а представляет собой участок 106 большого диаметра, на котором сформирована регулировочная резьба 38 со стороны всасывающего сопла и углубление 44. Кроме того, со стороны в направлении А2 монтажный участок 18а представляет собой участок 108 малого диаметра с основанием, соединенный с участком 106 большого диаметра. Участок 106 большого диаметра и участок 108 малого диаметра образуют ступенчатый участок 110. Следовательно, монтажный участок 18а представляет собой цилиндрический участок, имеющий ступенчатый участок 110. Крепежный участок 18b установлен внутри участка 106 большого диаметра так, что торцевой участок этого крепежного участка в направлении А2 входит в контакт со ступенчатым участком 110.

То есть на внешней окружной поверхности крепежного участка 18b сформирован кольцевой выступ 112. В то же время на дистальном торцевом участке монтажного участка 18а в радиальных направлениях сформированы сквозные отверстия 114, и в этих отверстиях 114 размещены стальные шарики 116. Кроме того, на внешнюю окружную поверхность дистального торцевого участка монтажного участка 18а надет хомут 118, представляющий собой пружину для удерживания стальных шариков 116 внутри сквозных отверстий 114. Сквозные отверстия 114, стальные шарики 116 и хомут 118 образуют блокировочный узел 120 для блокирования выступа 112 при креплении крепежного участка 18b внутри участка 106 большого диаметра. В частности, хомут 118 для удерживания стальных шариков представляет собой стальную пружину С-образной формы с частичным кольцевым вырезом, которая при смещении выступа 112 в направлении А прохождения за стальные шарики 116 и перемещении этих стальных шариков 116 в радиальном направлении удерживает стальные шарики 116 так, что они могут выходить наружу.

При этом внутренняя окружная поверхность крепежного участка 18b (внутренняя окружная поверхность 74), как и соответствующая поверхность всасывающего сопла, показанного на фиг. 1 и 2, имеет на участке, соответствующем наконечнику 32, наибольший внутренний диаметр, на участке, соответствующем регулировочной резьбе 38 со стороны всасывающего сопла, - немного уменьшающийся в направлении А2 внутренний диаметр, а на участке, соответствующем углублению 44, - наименьший внутренний диаметр. В этом случае участок неизменного диаметра, соответствующий углублению 44, имеет внутренний диаметр, практически равный внутреннему диаметру внутренней окружной поверхности (внутренней окружной поверхности 74) на участке неизменного диаметра монтажного участка 18а со стороны основания 34.

В случае монтажа соплового узла 104 в устройство 10В удаления пыли этот сопловой узел 104 с ориентированным в направлении А2 основанием 40 впрыскивающего сопла 16 вставляют внутрь участка 106 большого диаметра. При этом выступ 112 приводится в контакт со стальными шариками 116, сопловой узел 104 отжимается в направлении А2, а стальные шарики 116, встроенные в участок 106 большого диаметра, перемещаются в радиальных направлениях против действия силы упругости хомута 118 для удерживания стальных шариков, представляющего собой пружину. Это приводит к раскрытию участка 106 большого диаметра и позволяет сместить выступ 112 из положения, соответствующего положению стальных шариков 116, в направлении А2 и вставить сопловой узел 104 внутрь на дополнительное расстояние. После освобождения от действия отжимающего усилия со стороны выступа 112 стальные шарики 116 возвращаются в положение, показанное на фиг. 9. Монтаж соплового узла 104 в устройство 10В для удаления пыли завершают тем, что этот сопловой узел 104 приводят в контакт со ступенчатым участком 110, при котором блокировочный узел 120 блокирует выступ 112.

В то же время в случае демонтажа соплового узла 104 из устройства 10В удаления пыли сопловой узел 104 вытягивают в направлении А1. При этом выступ 112 входит в контакт со стальными шариками 116, однако продолжение вытягивания соплового узла 104 в направлении А1 приводит к перемещению стальных шариков 116 в радиальных направлениях против действия силы упругости хомута 118 для удерживания стальных шариков и раскрытию участка 106 большого диаметра. Это позволяет сместить выступ 112 из положения, соответствующего положению стальных шариков 116, в направлении А1 и демонтировать сопловой узел 104. После освобождения стальных шариков 116 от действия отжимающего усилия со стороны выступа 112 блокировочный узел 120 возвращается в положение, показанное на фиг. 9.

Таким образом, во второй модификации, крепежный участок 18b и впрыскивающее сопло 16 объединены в сопловой узел 104, выполненный с возможностью монтажа и демонтажа относительно устройства 10В удаления пыли. Это позволяет выполнять соответствующую замену соплового узла 104 в зависимости от размера (диаметра) и глубины отверстия 14, типа пыли и т.п. В результате обеспечивается повышение удобства использования устройства 10В удаления пыли и ремонтопригодности впрыскивающего сопла 16.

4.3 Третья модификация

Ниже со ссылками на фиг. 10 приводится описание устройства 10С удаления пыли второй модификации. Устройство 10С удаления пыли отличается от устройства 10 удаления пыли, показанного на фиг. 1 и 2, тем, что устройство 10С удаления пыли дополнительно включает в себя цилиндр 122 (первый цилиндр), прикрепленный к наконечнику 32 всасывающего сопла 18 с возможностью перемещения вдоль внешней окружной поверхности 36 всасывающего сопла 18, пружину 124 (первую пружину), установленную между корпусом 20 сопла и цилиндром 122, и плунжер 126 (первый плунжер), который установлен на участке 54 подачи сжатой текучей среды корпуса 20 сопла и проходит вдоль центральной оси 30 (в направлении А) в сторону цилиндра 122.

В этом случае наконечник 42 впрыскивающего сопла 16 выступает из цилиндра 122 в направлении А1. Кроме того, цилиндр 122 может быть приведен в контакт с поверхностью 88 обрабатываемой детали 12 и окружать отверстие 14. Кроме того, на цилиндре 122 со стороны направления А2 сформирован кольцевой выступ 128, проходящий в радиальном направлении внутрь в сторону центральной оси 30 и контактирующий с внешней окружной поверхностью 36 всасывающего сопла 18 со стороны наконечника 32. Между выступом 128 и дистальным концевым участком 22 корпуса 20 сопла установлена пружина 124. В то же время на наконечнике 32 всасывающего сопла 18 сформирован кольцевой выступ 130, контактирующий с внутренней окружной поверхностью цилиндра 122. Следовательно, выступ 128 выполнен с возможностью скольжения в пределах участка между выступом 130 и регулировочной резьбой 38 со стороны всасывающего сопла в направлении А.

В то же время плунжер 126 размещен во впускном канале 56 на участке 54 подачи сжатой текучей среды, а к проксимальному концу этого плунжера прикреплено уплотнение 132 (первое уплотнение), выполненное с возможностью открытия и закрытия впускного канала 56. Уплотнение 132 размещено внутри камеры 134, располагающейся на промежуточном участке впускного канала 56, а между участком камеры 134, располагающимся со стороны в направлении А2, и уплотнением 132 установлена пружина 136. Поэтому уплотнение 132 отжимается внутри камеры 134 в положение со стороны в направлении А1 (в посадочное положение) под действием силы упругости пружины 136 и отжимающего усилия, обусловленного давлением сжатой текучей среды, или и силы упругости пружины и отжимающего усилия. Фиг. 10 иллюстрирует состояние, при котором впускной канал 56 закрыт уплотнением 132, отжатым, если смотреть со стороны внешнего источника подачи текучей среды, в посадочное положение внутри камеры 134.

В данном случае, даже с началом подачи сжатой текучей среды из источника подачи текучей среды во впускной канал 56, впускной канал 56 продолжает оставаться закрытым уплотнением 132, и поэтому сжатая текучая не подается из впускного канала 56 в сторону ниже по потоку. В этом состоянии наконечник 42 впрыскивающего сопла 16 вставляют в отверстие 14, цилиндр 122 приводят в контакт с поверхностью 88 обрабатываемой детали 12 и закрывают отверстие 14, а затем отжимают корпус 20 сопла в направлении А1. При этом впрыскивающее сопло 16, всасывающее сопло 18 и корпус 20 сопла смещаются как одно целое в направлении А1 против действия силы упругости пружины 124 (происходит сжатие пружины 124). При продолжении смещения впрыскивающего сопла 16, всасывающего сопла 18 и корпуса 20 сопла в направлении А1 дистальный конец плунжера 126 входит в контакт с цилиндром 122.

Затем при дальнейшем смещении корпуса 20 сопла в направлении А1 плунжер 126 под действием усилия, создаваемого цилиндром 122, перемещается в направлении А2 против действия силы упругости пружины 136 и отжимающего усилия, обусловленного давлением сжатой текучей среды, или и силы упругости пружины и отжимающего усилия. В результате уплотнение 132 выходит из посадочного положения в направлении А2 внутри камеры 134 и переключает состояние впускного канала 56 из закрытого состояния в открытое состояние.

При этом начинается подача первой сжатой текучей среды из открытого впускного канала 56 в первый канал 80 подачи текучей среды и подача второй сжатой текучей среды во второй канал 84 подачи текучей среды. В результате происходит впрыскивание первой сжатой текучей среды из портов 48 впрыскивания и переход пыли, осажденной в отверстии 14, в плавающее состояние. Одновременно под действием второй сжатой текучей среды, выпускаемой из второго канала 84 подачи текучей среды в выпускной канал 72, может происходить всасывание первой сжатой текучей среды и пыли через всасывающее сопло 18 и выпуск сжатой текучей среды и пыли из выпускного канала 72 в во внешнее пространство.

В то же время после удаления пыли, осажденной в отверстии 14, цилиндр 122 отделяют от поверхности 88 обрабатываемой детали 12. При этом под действием силы упругости пружины 124 корпус 20 сопла относительно удаляется от цилиндра 122. В результате плунжер 126 выводится из состояния контакта с цилиндром 122 и смещается в направлении А1. При этом под действием силы упругости пружины 136 и отжимающего усилия, обусловленного давлением сжатой текучей среды, или и силы упругости пружины и отжимающего усилия уплотнение 132 возвращается в посадочное положение и закрывает впускной канала 56. В результате подача сжатой текучей среды из впускного канала 56 в сторону ниже по потоку прекращается.

Таким образом, в третьей модификации впрыскивающее сопло 16 вставляется в отверстие 14, цилиндр 122 приводится в контакт с поверхностью 88 обрабатываемой детали 12 и закрывает отверстие 14, а перемещение уплотнения 132 в результате смещения плунжера, приведенного в контакт с цилиндром 122, обеспечивает открытие впускного канала 56 и возможность подачи первой сжатой текучей среды и второй сжатой текучей среды.

В то же время отделение цилиндра 122 от поверхности 88 обрабатываемой детали 12 приводит в результате смещения плунжера 126 и последующего закрытия впускного канала 56 уплотнением 132 к прекращению подачи первой сжатой текучей среды и второй сжатой текучей среды.

Таким образом, подача первой сжатой текучей среды и второй сжатой текучей среды может автоматически начинаться и прекращаться соответственно при открытии и закрытии впускного канала 56 уплотнением 132 в результате контакта цилиндра 122 с обрабатываемой деталью 12. Это позволяет предотвратить избыточную подачу первой сжатой текучей среды и второй сжатой текучей среды. В результате обеспечивается возможность экономии энергии внешнего источника подачи текучей среды для подачи этой сжатой текучей среды.

Кроме того, для предотвращения избыточной подачи сжатой текучей среды в порту подачи (во впускном канале 56) необходимо установить регулирующий электромагнитный клапан для подачи или прекращения подачи сжатой текучей среды. Однако использование в устройстве 10С удаления пыли третьей модификации механизма, такого как описанное выше уплотнение 132, позволяет избежать необходимости установки регулирующего электромагнитного клапана. Таким образом, отсутствие необходимости регулирующего электромагнитного клапана обеспечивает возможность сокращения как гидравлических цепей, так и электрических цепей.

4.4 Четвертая модификация

Ниже со ссылками на фиг. 11-12В приводится описание устройства 10D удаления пыли четвертой модификации. Устройство 10D удаления пыли отличается от устройства 10 удаления пыли, показанного на фиг. 1 и 2, тем, что наконечник 42 впрыскивающего сопла 16 снабжен запорным элементом 138, выполненным с возможностью открытия и закрытия порта 48 впрыскивания, предназначенного для впрыскивания первой сжатой текучей среды.

В канале 78 впрыскивания впрыскивающего сопла 16 на внутренней окружной поверхности впрыскивающего сопла 16 смонтирован диск 142, имеющий множество отверстий 140, сформированных в направлении А. Между диском 142 и проксимальным концом запорного элемента 138 вставлена пружина 144. В нормальном состоянии, показанном на фиг. 12А, под действием силы упругости пружины 144 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия запорный элемент 138 находится в закрытом состоянии. Поэтому, даже при подаче первой сжатой текучей среды в канал 78 впрыскивания из впрыскивающего сопла 16, впрыскивание первой сжатой текучей среды из порта 48 впрыскивания является невозможным.

В этом случае, как показано на фиг. 11, может выполняться выпуск второй сжатой текучей среды в выпускной канал 72 через второй канал 84 подачи текучей среды. Поэтому в устройстве 10D удаления пыли всасывание может выполняться в результате выпуска второй сжатой текучей среды, даже при отсутствии впрыскивания первой сжатой текучей среды из порта 48 впрыскивания.

В данном случае, когда впрыскивающее сопло 16 вставляют в отверстие 14 и дистальный конец запорного элемента 138 приводят в контакт с донным участком 90 отверстия 14 (см. фиг. 11), запорный элемент 138 перемещается в направлении А2 против действия силы упругости пружины 144 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия. При этом, как показано на фиг. 12В, порт 48 впрыскивания открывается, и может выполняться впрыскивание первой сжатой текучей среды из порта 48 впрыскивания.

В то же время, когда проксимальный конец запорного элемента 138 отделяется от донного участка 90 отверстия 14, под действием силы упругости пружины 144 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия запорный элемент 138 перемещается в направлении А1. Переключение этого запорного элемента из состояния, показанного на фиг. 12В, в состояние, показанное на фиг. 12А, приводит к закрытию порта 48 впрыскивания. В результате впрыскивание первой сжатой текучей среды из порта 48 впрыскивания прекращается.

Таким образом, в устройстве 10D удаления пыли, вакуумное всасывание, обусловленное выпуском второй сжатой жидкости, может начинаться до начала впрыскивания первой сжатой жидкости из порта 48 впрыскивания. Это позволяет предотвратить рассеяние пыли, осажденной в отверстии 14, во внешнее пространство и обеспечивает возможность поддержания пространства, из которого удаляется пыль, в чистоте.

4.5 Пятая модификация

Ниже со ссылками на фиг. 13 приводится описание устройства 10Е удаления пыли пятой модификации. Устройство 10Е удаления пыли отличается от устройства 10 удаления пыли, показанного на фиг. 1 и 2, тем, что устройство 10Е удаления пыли дополнительно включает в себя цилиндр 146 (второй цилиндр), прикрепленный к наконечнику 32 всасывающего сопла 18 с возможностью перемещения вдоль внешней окружной поверхности 36 всасывающего сопла 18, пружину 148 (вторую пружину), установленную между корпусом 20 сопла и цилиндром 146, и плунжер 150 (второй плунжер), который установлен на участке 54 подачи сжатой текучей среды корпуса 20 сопла и проходит вдоль центральной оси 30 (в направлении А) в сторону цилиндра 146.

В этом случае конструкция цилиндра 146 и пружины 148 подобна конструкции цилиндра 122 и пружины 124 (см. фиг. 10) устройства 10С удаления пыли в соответствии с третьей модификацией. То есть наконечник 42 впрыскивающего сопла 16 выступает из цилиндра 146 в направлении А1, и цилиндр 146 может быть приведен в контакт с поверхностью 88 обрабатываемой детали 12 и окружать отверстие 14. Кроме того, на цилиндре 146 со стороны в направлении А2 сформирован кольцевой выступ 152, а между выступом 152 и дистальным концевым участком 22 корпуса 20 сопла установлена пружина 148. Кроме того, на наконечнике 32 всасывающего сопла 18 сформирован кольцевой выступ 154, и выступ 152 выполнен с возможностью скольжения в пределах участка между выступом 154 и регулировочной резьбой 38 со стороны всасывающего сопла в направлении А.

В пятой модификации плунжер 150 размещен в канале 62 на участке 54 подачи сжатой текучей среды со стороны ниже по потоку от игольчатого винта 66, а к проксимальному концу этого плунжера прикреплено уплотнение 156 (второе уплотнение), выполненное с возможностью открытия и закрытия канала 62. В этом случае уплотнение 156 размещено внутри камеры 158, располагающейся на промежуточном участке канала 62, а между участком камеры 158, располагающимся со стороны в направлении А2, и уплотнением 156 установлена пружина 160. Поэтому уплотнение 158 отжимается внутри камеры 158 в положение со стороны в направлении А1 (в посадочное положение) под действием силы упругости пружины 160 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия. Фиг. 13 иллюстрирует состояние, при котором канал 62 закрыт уплотнением 156, отжатым в посадочное положение внутри камеры 158.

В данном случае, даже с началом подачи первой сжатой текучей среды в канал 62, канал 62 продолжает оставаться закрытым уплотнением 156, и поэтому первая сжатая текучая среда не подается из канала 62 во впрыскивающее сопло 16. В то же время вторая сжатая текучая среда может выпускаться через второй канал 84 подачи текучей среды в выпускной канал 72. Поэтому в устройстве 10Е удаления пыли вакуумное всасывание может выполняться в результате выпуска второй сжатой текучей среды, даже при отсутствии подачи первой сжатой текучей среды во впрыскивающее сопло 16.

В этом состоянии наконечник 42 впрыскивающего сопла 16 вставляют в отверстие 14, цилиндр 146 приводят в контакт с поверхностью 88 обрабатываемой детали 12 и закрывают отверстие 14, а затем отжимают корпус 20 сопла в направлении А1. При этом впрыскивающее сопло 16, всасывающее сопло 18 и корпус 20 сопла смещаются как одно целое в направлении А1 против действия силы упругости пружины 148 (происходит сжатие пружины 148). При продолжении смещения впрыскивающего сопла 16, всасывающего сопла 18 и корпус 20 сопла в направлении А1 дистальный конец плунжера 150 входит в контакт с цилиндром 146.

Затем при дальнейшем смещении корпуса 20 сопла в направлении А1 плунжер 150 под действием усилия, создаваемого цилиндром 146, перемещается в направлении А2 против действия силы упругости пружины 160 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия. В результате уплотнение 156 выходит из посадочного положения в направлении А2 внутри камеры 158 и переключает состояние впускного канала 62 из закрытого состояния в открытое состояние.

При этом начинается подача первой сжатой текучей среды из открытого канала 62 во впрыскивающее сопло 16. В результате происходит впрыскивание первой сжатой текучей среды из портов 48 впрыскивания и переход пыли, осажденной в отверстии 14, в плавающее состояние. Одновременно под действием второй сжатой текучей среды, выпускаемой из второго канала 84 подачи текучей среды в выпускной канал 72, может происходить всасывание первой сжатой текучей среды и пыли и выпуск первой сжатой текучей среды и пыли из выпускного канала 72 во внешнее пространство.

В то же время после удаления пыли, осажденной в отверстии 14, цилиндр 146 отделяют от поверхности 88 обрабатываемой детали 12. При этом под действием силы упругости пружины 148 корпус 20 сопла относительно удаляется от цилиндра 146. В результате плунжер 150 выводится из состояния контакта с цилиндром 146 и смещается в направлении А1. При этом под действием силы упругости пружины 160 и отжимающего усилия, обусловленного давлением первой сжатой текучей среды, или и силы упругости пружины и отжимающего усилия уплотнение 156 возвращается в посадочное положение и закрывает канал 62. В результате подача первой сжатой текучей среды из канала 62 во впрыскивающее сопло 16 прекращается.

Таким образом, и в пятой модификации вакуумное всасывание, обусловленное выпуском второй сжатой текучей среды, начинается до того, как первое уплотнение 152 откроет канал 62 первого канала 80 подачи текучей среды и начнется впрыскивание первой сжатой текучей среды из портов 48 впрыскивания в отверстие 14. Это позволяет предотвратить рассеяние пыли, осажденной в отверстии 14, во внешнее пространство и обеспечивает возможность поддержания пространства, из которого удаляется пыль, в чистоте.

4.6 Шестая модификация