Раздаточный аппарат для выдачи обтирочных материалов - RU2447824C2

Код документа: RU2447824C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технической области раздаточных аппаратов для выдачи обтирочных материалов с автоматической, полуавтоматической или ручной выдачей материала, которые используются для выдачи салфеток для вытирания рук, бумажных салфеток общего пользования, туалетной бумаги и тому подобных обтирочных салфеток.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Раздаточные аппараты для выдачи обтирочных материалов широко известны. Эти аппараты часто представляют собой механизмы, которые содержат корпус, внутри которого помещен барабан с режущим устройством, установленным шарнирно относительно этого барабана, в том числе и во время его вращения; барабан помещен между боковыми опорными элементами. Рулон материала помещается либо на барабане, либо между боковыми опорными элементами в верхней части корпуса. Для прижима рулона к барабану используется прижимной валик, который разрешает перемещение ленты материала в заднюю часть устройства для обеспечения полностью безопасной обрезки ленты материала на предопределенную длину вышеупомянутым режущим устройством. Рулоны материала содержат сердцевину, которая обеспечивает плотную намотку витков материала в соответствии с характеристиками материала и интенсивностью потребления. Такого рода аппараты для выдачи обтирочных материалов обычно устанавливаются в публичных местах, в зонах сбора персонала компаний, в общественных заведениях или в частных предприятиях, при этом для обеспечения постоянного пополнения раздаточных устройств материалом после его израсходования необходимо организовать их адекватное техническое обслуживание. Из-за риска фактического прекращения работы подобного рода аппаратов, требующих пополнения расходуемого материала, было придумано множество технических решений, позволяющих, прежде чем закончится так называемый "основной", "штатный" или "подаваемый" рулон материала, устанавливать "запасной" или "остаточный" рулон. Для ясности в тексте дальнейшего описания для рулона, который вот-вот закончится и который расположен на месте остаточного рулона, будем использовать термин "остаточный рулон". Подобным же образом термин "основной рулон" будет использоваться для обозначения полного или частично использованного рулона, установленного на месте основного рулона или в положении "перезарядки", где изначально и помещается основной рулон при пополнении диспенсера. Когда остаточный рулон материала почти использован, он обычно перемещается оператором, ответственным за техническое обслуживание аппарата, в заднюю нижнюю часть аппарата вместе с устройством обрезки в зависимости от состояния основного рулона до тех пор, пока он полностью не используется управляемым расходом ленты материала основного рулона, который в свою очередь становится остаточным рулоном. Такой аппарат описан во множестве патентов, в таких как патенты FR 2547716, FR 2703343, FR 2713075, FR 2731608, FR 2739545, ЕР 1083816, РСТ/FR94/00116 или ЕР 889701.

В некоторых случаях перемещение и начало использования основного рулона инициализируется слежением за уменьшающимся диаметром остаточного рулона, при этом его диаметр может, например, воздействовать на средство перемещения. Остаточный рулон материала, который почти израсходован, просто перемещается в заднюю часть аппарата оператором, который заводит свисающий конец ленты материала остаточного рулона в зону, где он вставляется между барабаном и прижимным валиком, и какое-то время, пока материал на остаточном рулоне не закончится, одновременно разворачиваются две ленты материала. Поэтому в этом случае могут быть отходы материала, зависящие от длины наложенных лент материала, которые снимаются с остаточного и с основного рулона.

В техническом решении, описанном в патенте ЕР 1083816, основной рулон материала имеет свободно висящую часть материала, которая "смотрит" в зону между барабаном и прижимным валиком. Специальное устройство со створкой и стержнем позволяет производить определение веса сердечника рулона, следить за ним относительно калибровки пружины и включать срабатывание створки, в результате чего лента материала с основного рулона вставляется между барабаном и прижимным роликом, после чего этот рулон становится, в свою очередь, остаточным рулоном.

Это средство является сложным, и на его работу сильно влияет конкретная пружина, выбранная для обеспечения слежения за весом сердечника почти израсходованного остаточного рулона.

В патенте ЕР 889701 описывается устройство для определения присутствия ленты материала на почти израсходованном остаточном рулоне, когда лента этого материала связана с барабаном. Для этого край барабана имеет очень широкие зубцы, предназначенные для того, чтобы после выдачи последней обрезанной в размер части материала остаточного рулона устройство поворачивалось и "включало" подачу конца ленты материала с основного рулона в пространство между барабаном и прижимным роликом. Поворот этого механизма требует внутри барабана определенного пространства.

Проблема, связанная с реализацией такого устройства, заключается в том, что сердечник остаточного рулона, материал которого почти израсходован, стремится "выпрыгнуть" и оказаться в зоне позади барабана и прижимного элемента, что может быть чревато выходом аппарата из строя в результате зажима материала. На практике такое решение связано с проблемами по его техническому обслуживанию.

Задачей данного изобретения, таким образом, является поиск иного решения, которое с точки зрения работоспособности было бы более независимым и надежным.

Другой задачей данного изобретения было найти наиболее подходящую зону для остаточных почти использованных рулонов, куда их мог бы легко перемещать оператор, ответственный за техническое обслуживание, после израсходования материала.

Следующей задачей данного изобретения является организация иного способа слежения за уменьшением остаточного рулона, материал которого почти израсходован, более надежного, - отслеживанием физического присутствия материала остаточного рулона, и активизация простого механизма "включения в работу" основного рулона.

Еще одной задачей данного изобретения является ограничение использования материала двойной толщины, снимаемого с обоих рулонов (с остаточного рулона и с основного рулона) до одного отреза, эквивалентного одному обороту барабана.

И еще одной задачей данного изобретения является отслеживание положения и перемещения сердечника и остаточного почти использованного рулона для предотвращения нежелательного перемещения последнего и связанных с этим рисков остановки аппарата из-за зажима его элементов при возникновении избыточных внутренних напряжений.

Имея в виду эти цели, разработка данного технического решения потребовала широкое переосмысливание внутренней компоновки аппарата выдачи рулонного материала, а также включения в нее новых дополнительных устройств, тесно связанных с обеспечением правильной работы аппарата во время промежуточной фазы перехода от остаточного рулона к основному.

Каким образом достигнуты указанные и остальные цели, станет ясно из нижеследующего описания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в решении вышеуказанных задач при помощи улучшенного диспенсера в том его виде, который определен пунктами прилагаемой формулы изобретения.

В соответствии с одним вариантом исполнения настоящего изобретения эти задачи решаются с помощью раздаточного аппарата для выдачи обтирочных материалов, содержащего корпус для размещения в нем по меньшей мере одного рулона непрерывной ленты обтирочного материала. Этот корпус содержит внешнюю переднюю стенку, две внешние боковые стенки, а указанная внешняя передняя стенка содержит раздаточное отверстие для ленты материала. Диспенсер, далее, содержит подающее устройство для управления выдачей ленты материала, и это подающее устройство включает в себя поворотный барабан с направляющей ленты материала, отстоящей от барабана и окружающей бóльшую часть его периметра. В качестве барабана может быть использован любой подходящий барабан или вал с нанесенным на по меньшей мере часть его внешней поверхности фрикционным материалом, обеспечивающим подачу ленты материала от основного рулона к раздаточному отверстию. Барабан, кроме того, может быть оборудован обрезным устройством, предназначенным для обрезки ленты материала перед ее выдачей на нужную длину.

Лента материала установлена с возможностью ее подачи от первого рулона, которым может быть остаточный рулон, поверх по меньшей мере части внешней поверхности направляющей ленты материала в подающее устройство. Первый рулон предпочтительно, но не обязательно, является рулоном, который почти использован и который в этом случае называется "остаточным рулоном". Приводное средство по меньшей мере частично удерживается в своем первом положении лентой материала. Указанное приводное средство устроено таким образом, что в случае истощения первого рулона оно смещается в свое второе положение. Это смещение приводного средства переключает загрузочное средство на работу со вторым рулоном. Второй рулон может быть основным рулоном, который может быть помещен в диспенсере над первым рулоном. При пополнении диспенсера оператор может вручную переместить частично использованный основной рулон в нижнюю часть диспенсера, после чего основной рулон становится остаточным рулоном, а лента материала продолжает непрерывно идти теперь уже от остаточного рулона до тех пор, пока он полностью не израсходуется. Новый второй рулон, который становится новым основным рулоном, устанавливается в верхнее положение, а передняя кромка материала второго рулона располагается при этом таким образом, чтобы можно было производить автоматическую смену рулона, когда остаточный рулон полностью израсходуется.

Приводное средство выполнено таким образом, что, будучи смещенным в свое второе положение, оно вызывает ввод передней кромки материала второго рулона в подающее устройство. Для этого приводное средство связано с загрузочным средством, а смещение приводного средства производится таким образом, что активизируется первое загрузочное средство на ввод передней кромки материала второго рулона в подающее устройство.

Приводное средство предпочтительно, но не обязательно, выполнено с возможностью осевого разворота во время перемещения из первого своего положения во второе. Ось разворота предпочтительно является параллельной оси вращения барабана. Кроме того, приводное средство может быть подпружинено в направлении направляющей ленты материала для обеспечения смещения приводного средства по мере уменьшения первого рулона в свое второе положение. Приводное средство может иметь по меньшей мере один выступ, опирающийся на ленту материала, и этот выступ выполнен с возможностью захода в соответствующее отверстие в направляющей ленты материала. При этом по меньшей мере один указанный выступ выполнен таким образом, что поддерживает и удерживает приводное средство в первом положении до тех пор, пока производится выдача ленты материала с первого рулона. Указанный выступ или указанные выступы опираются на по меньшей мере верхнюю поверхность ленты материала, который в свою очередь может опираться на направляющую ленты материала. Когда первый рулон истощается, конструкция по меньшей мере одного выступа позволяет ему запасть в соответствующее отверстие, которое предпочтительно, но обязательно, расположено на верхней поверхности направляющей ленты материала. Это вызывает смещение приводного средства из первого положения во второе и активизацию им ввода материала второго рулона в подающее устройство.

В соответствии с первым альтернативным вариантом исполнения раздаточного аппарата загрузочное средство содержит первое загрузочное средство, установленное на приводном средстве. В соответствии с первым примером приводное средство и первое загрузочное средство могут образовывать единое целое и выполнены таким образом, что перемещаются совместно. В соответствии со вторым примером первое загрузочное средство может быть установлено на приводном средстве в виде одного узла или нескольких узлов. Предпочтительно загрузочное средство расположено на той поверхности приводного средства, которая обращена к подающему устройству.

В этом варианте исполнения первое загрузочное средство может содержать по меньшей мере два выступа, проходящих от приводного средства в направлении подающего устройства, причем эти выступы выполнены с возможностью подачи передней кромки материала второго рулона в подающее устройство. При пополнении диспенсера оператор может переместить частично использованный второй рулон из положения основного рулона в положение остаточного рулона таким образом, чтобы лента материала продолжала с него сматываться. После перемещения в положение остаточного рулона второй рулон становится следующим остаточным рулоном, или первым рулоном. При этом приводное средство, возможно, надо будет отвернуть в сторону от направляющей ленты материала таким образом, чтобы ленту материала от первого рулона можно было наложить поверх направляющей ленты материала. Когда приводное средство будет возвращено назад на свое место, оно будет удерживаться в своем первом положении опорными выступами, лежащими на ленте материала, идущей от первого рулона. После этого в положение основного рулона устанавливается новый основной рулон, то есть новый второй рулон, и затем передняя кромка материала второго рулона помещается между выступами первого загрузочного средства и подающим устройством. По меньшей мере часть приводного средства может быть выполнена таким образом, что простирается от своей поворотной оси над по меньшей мере частью верхней поверхности направляющей ленты материала. В этом варианте исполнения приводное средство предпочтительно установлено с той же стороны барабана, что и первое загрузочное средство.

В соответствии со вторым альтернативным вариантом исполнения раздаточного аппарата загрузочное средство содержит второе загрузочное средство. В этом случае первый рулон расположен в приемном устройстве, содержащем неподвижную нижнюю часть и подвижную верхнюю часть и в котором подвижная верхняя часть может являться частью приводного средства. Верхняя часть приемного устройства может иметь конфигурацию открытого цилиндра и может быть установлена вращающейся в корпусе диспенсера на концах цилиндра. Таким образом, приводное средство по мере истощения первого рулона может, разворачиваясь, перемещаться из первого своего положения во второе положение. Цилиндр, находясь в верхнем положении, может быть подпружинен в направлении второго положения.

При пополнении диспенсера оператор может переместить частично использованный второй рулон из положения основного рулона в положение остаточного рулона таким образом, чтобы лента материала продолжала с него сматываться. После перемещения в положение остаточного рулона второй рулон становится следующим остаточным рулоном или первым рулоном. При этом подвижную верхнюю часть приводного средства, возможно, надо будет отвернуть в сторону от направляющей ленты материала таким образом, чтобы первый рулон можно было бы поместить в приемный элемент, а ленту материала из первого рулона можно было наложить поверх направляющей ленты материала. Когда приводное средство будет возвращено назад на свое место, оно закроет первый рулон и будет удерживаться в своем первом положении по меньшей мере одним опорным выступом, лежащим на ленте материала, идущей от первого рулона. После этого в положение основного рулона устанавливается новый основной рулон, то есть второй рулон, и затем передняя кромка материала второго рулона помещается между вторым загрузочным средством и подающим устройством.

На одном конце цилиндра верхней части может быть установлен фасонный кулачок. Он выполнен таким образом, что при вращении, вызванном смещением приводного средства из первого положения во второе, воздействует на второе загрузочное средство, заставляя его перемещать свободный конец материала второго рулона в подающее устройство.

Второе загрузочное средство может содержать расширенный элемент, расположенный перед подающим устройством. Этот расширенный элемент может быть поворотным и отклоняющимся посредством его связи с фасонным кулачком. Для удержания второго загрузочного средства, когда оно не используется, на удалении от подающего устройства указанный элемент может быть снабжен возвратной пружиной. Этот расширенный элемент может иметь контрольную кромку, "смотрящую" в ту сторону, где в подающее устройство должна вставляться передняя кромка ленты материала второго рулона. Ввод передней кромки ленты материала может быть облегчен вводом этой передней кромки между одним или несколькими валиками. В таком варианте исполнения приводное средство предпочтительно установлено на противоположной стороне барабана относительно второго загрузочного средства.

Как говорилось выше, подающее устройство содержит вращающийся барабан с направляющей ленты материала, отстоящей от барабана и окружающей бóльшую часть его периметра. Передняя кромка материала второго рулона должна быть подана в подающее устройство на открытую часть барабана, не закрытую направляющей ленты материала. Эта открытая часть барабана, предпочтительно, расположена вдоль передней или задней поверхности относительно корпуса диспенсера.

Открытая часть барабана может быть оборудована по меньшей мере одним валиком, установленным параллельно барабану, этот валик предназначен для облегчения установления контакта передней кромки ленты материала второго рулона с барабаном. Ось по меньшей мере одного валика предпочтительно, но не обязательно, расположена выше горизонтальной плоскости, проходящей через ось барабана.

В соответствии с альтернативным примером исполнения открытая часть барабана может быть оборудована тремя валиками, установленными параллельно друг другу и барабану. Эти три валика могут содержать верхний валик, установленный над промежуточным валиком рядом с ним, что позволяет производить ввод передней кромки ленты материала между валиками в перпендикулярной плоскости по отношению к барабану. Нижний валик может быть установлен под промежуточным валиком рядом с ним, что позволяет производить направление ленты материала из барабана и его вывод.

Когда второй рулон располагается на месте основного или сервисного рулона. Его вращение может быть блокировано каким-либо опорным, запорным или иным элементом. Это делается по одной причине - с целью предотвращения смещения положения передней кромки второго рулона. Передняя кромка нового основного рулона не должна смещаться относительно ее загрузочного положения перед барабаном, поскольку это может повлиять на выдачу ленты материала с первого рулона или прервать ее.

Для разблокировки второго рулона с целью возобновления его вращения и загрузки, необходимо произвести смещение приводного средства, чтобы отжать опорный или запорный элемент. Загрузочное средство, предназначенное для загрузки второго рулона предпочтительно расположено на противоположной стороне барабана относительно первого загрузочного средства передней кромки ленты материала. Загрузочное средство рулона может иметь связующий механизм, который может содержать первый рычаг и второй рычаг и в котором первый рычаг установлен с возможностью удержания второго рулона в "неактивном" или в запертом положении. Смещение приводного средства выполняется таким образом, что приводит к активизации связующего механизма или рычагов и к перемещению второго валика в "активное" положение, в котором он может вращаться.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые чертежи. Следует понимать, что данные чертежи составлены только лишь в целях иллюстрации без каких-либо намерений установить ограничения для настоящего изобретения, объем которого определяется пунктами прилагаемой формулы изобретения. Кроме того, следует понимать также, что, если не указано иное, эти иллюстрации не обязательно выполнены с соблюдением масштаба и что, если не указано иное, они предназначены просто для схематического пояснения описываемых далее конструктивных элементов и операций.

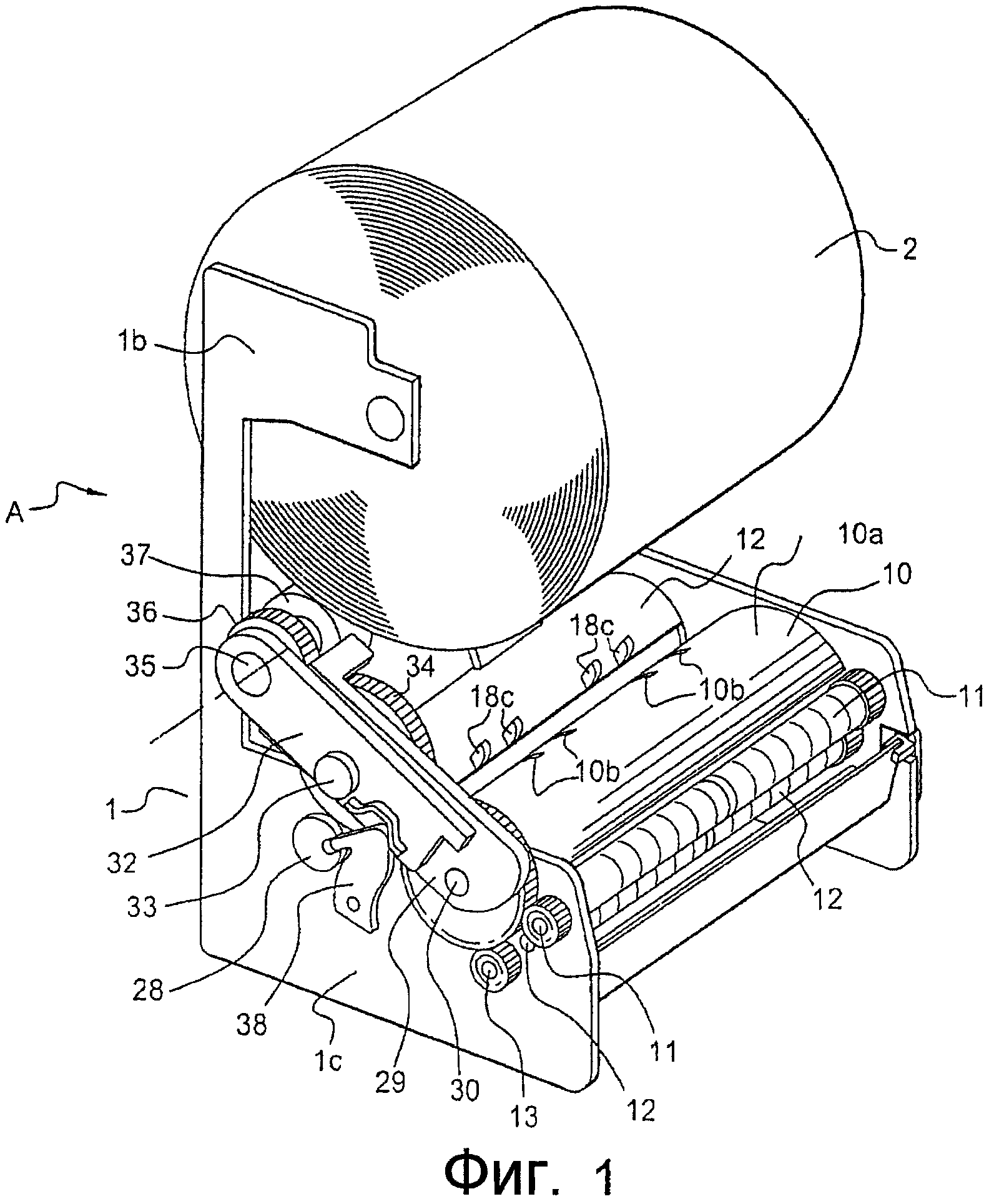

Фиг.1 представляет собой общий вид диспенсера в соответствии с первым вариантом исполнения настоящего изобретения с загруженным остаточным рулоном.

Фиг.2 представляет собой общий вид диспенсера по фиг.1, но с остаточным рулоном, помещенным с приемное устройство в соответствии с настоящим изобретением, и с основным рулоном в положении ожидания.

Фиг.3 представляет собой деталировочный вид диспенсера, включая устройство для загрузки основного рулона после того, как материал остаточного рулона израсходовался.

Фиг.4 представляет собой альтернативный вид рулона материала, установленного внутри диспенсера в соответствии с настоящим изобретением.

Фиг.5 представляет собой вид сбоку диспенсера по фиг.1.

Фиг.6 представляет собой вид сбоку аппаратов для выдачи материала по фиг.2.

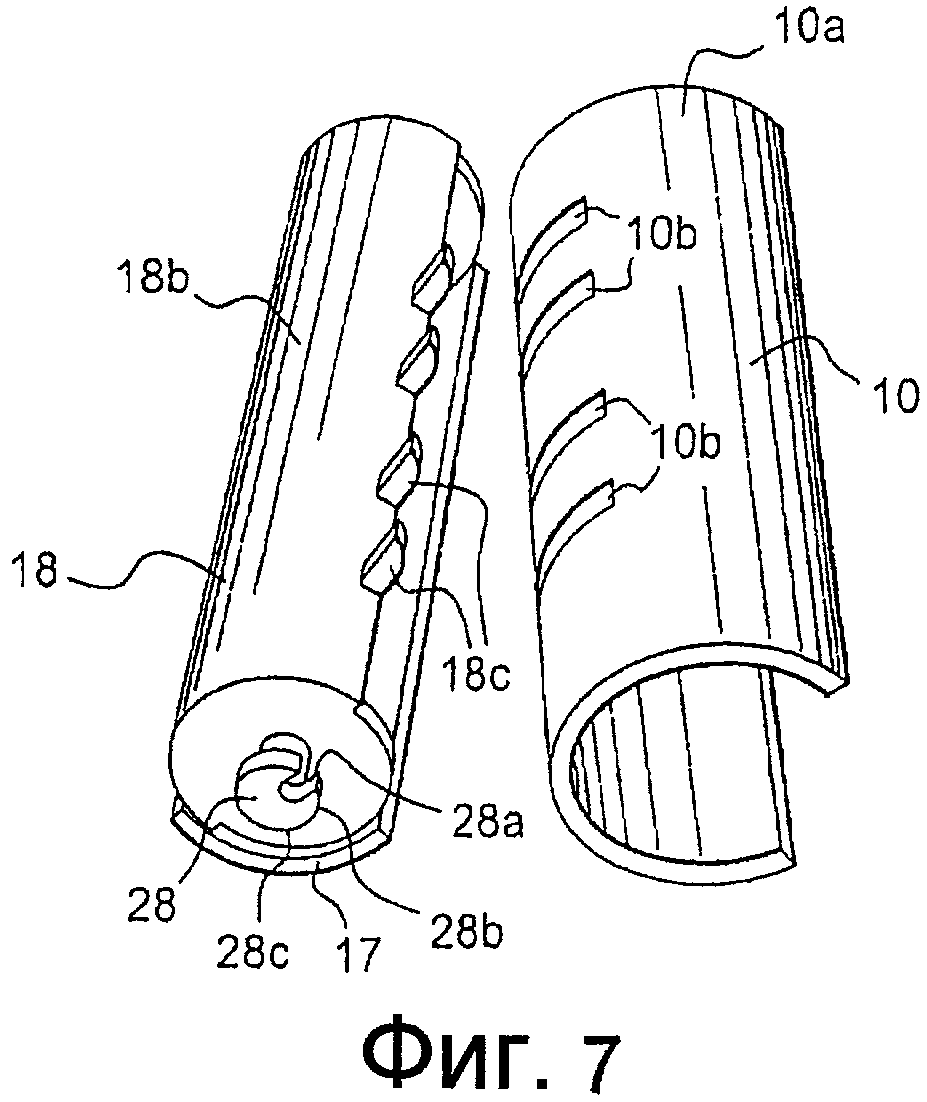

Фиг.7 представляет собой частичный общий вид защитного кожуха, покрывающего барабан диспенсера, а также приемного устройства, который может принимать остаточный почти использованный рулон.

Фиг.8 представляет подвижный элемент приемного устройства, предназначенный для приема остаточного почти использованного рулона.

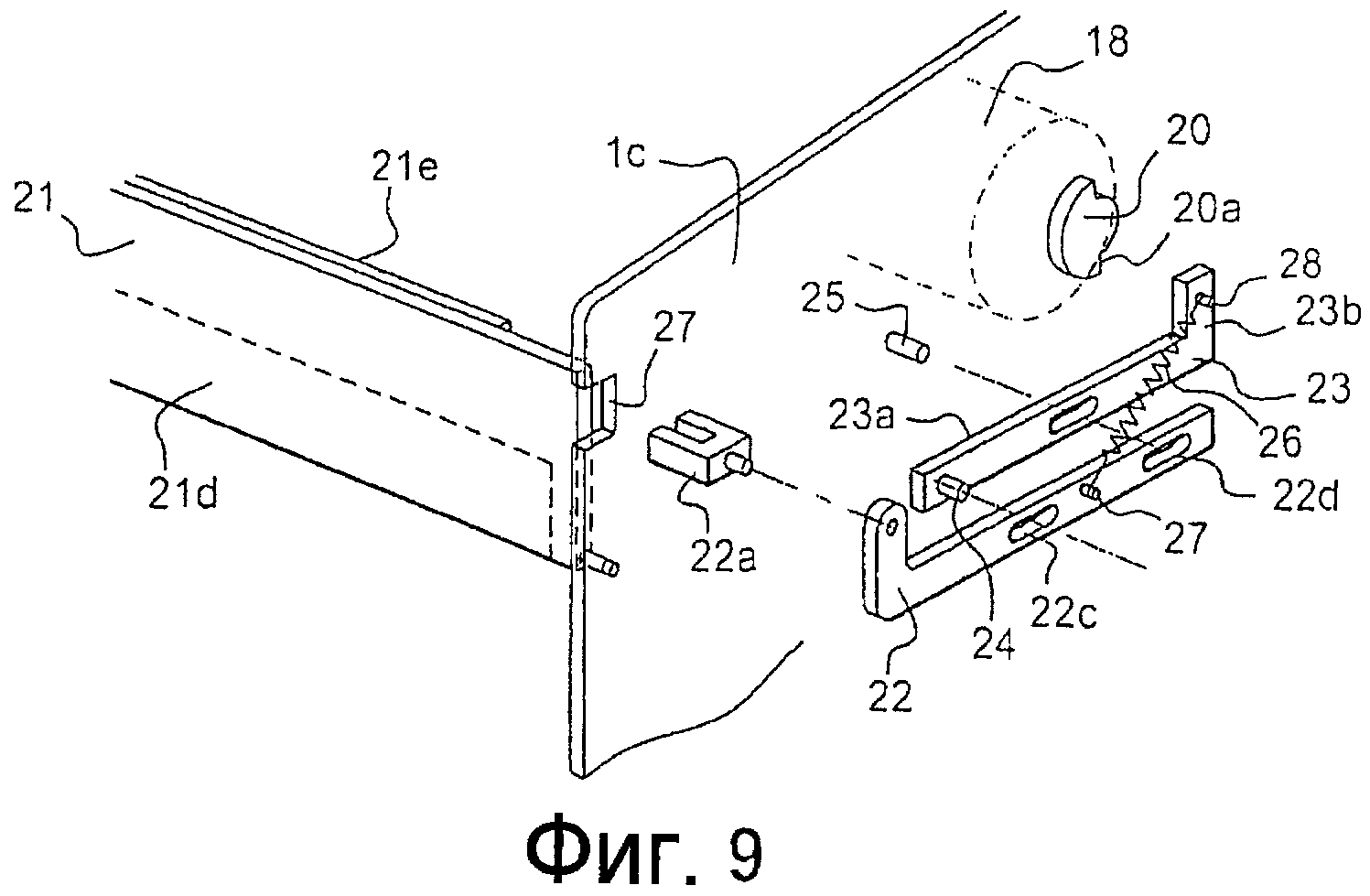

Фиг.9 представляет собой вид сбоку диспенсера, включая механизм захвата конца ленты материала основного рулона.

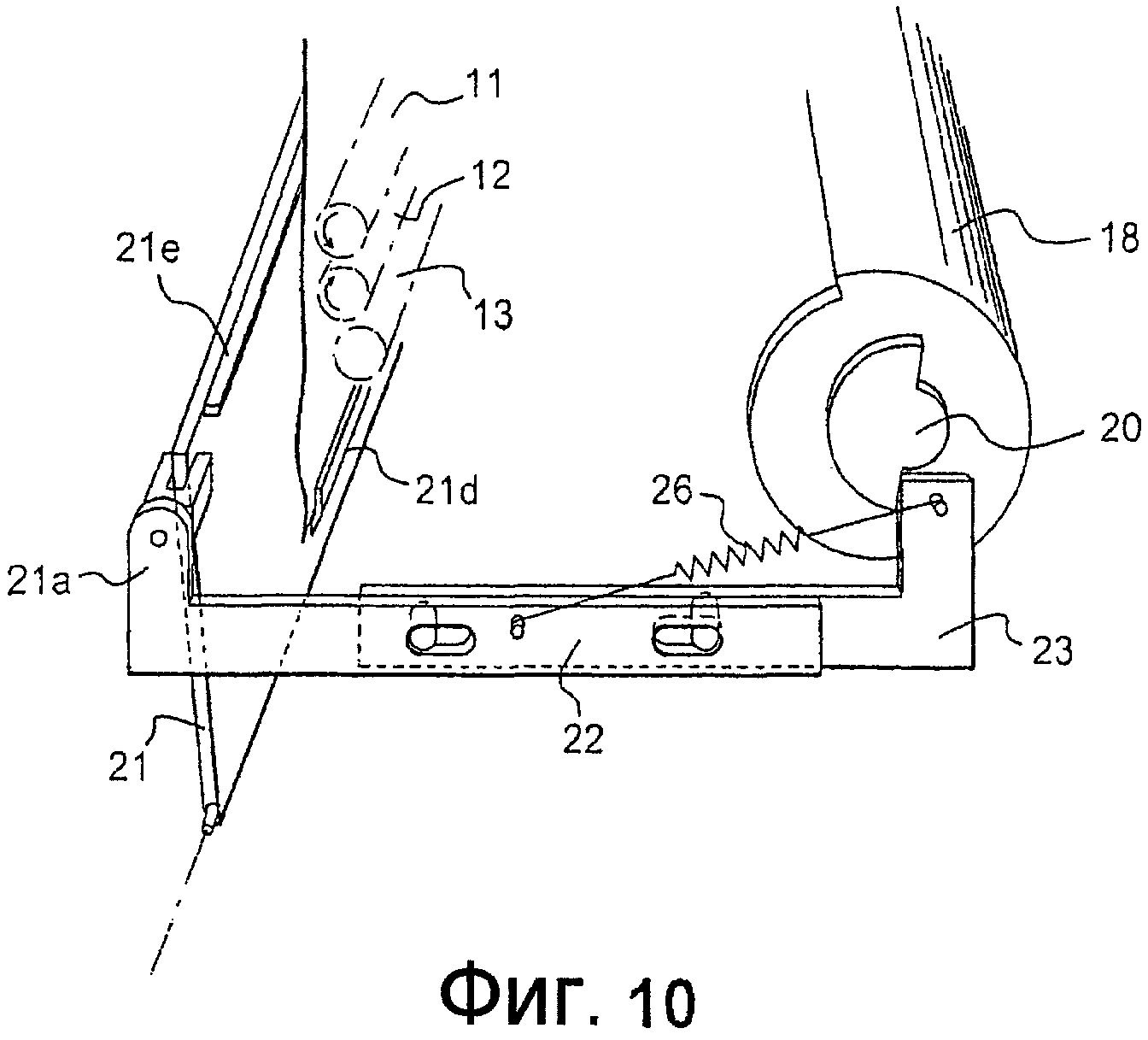

Фиг.10 представляет собой вид сбоку, как и на фиг.9, механизма, который обеспечивает захват конца ленты материала до активизации основного рулона.

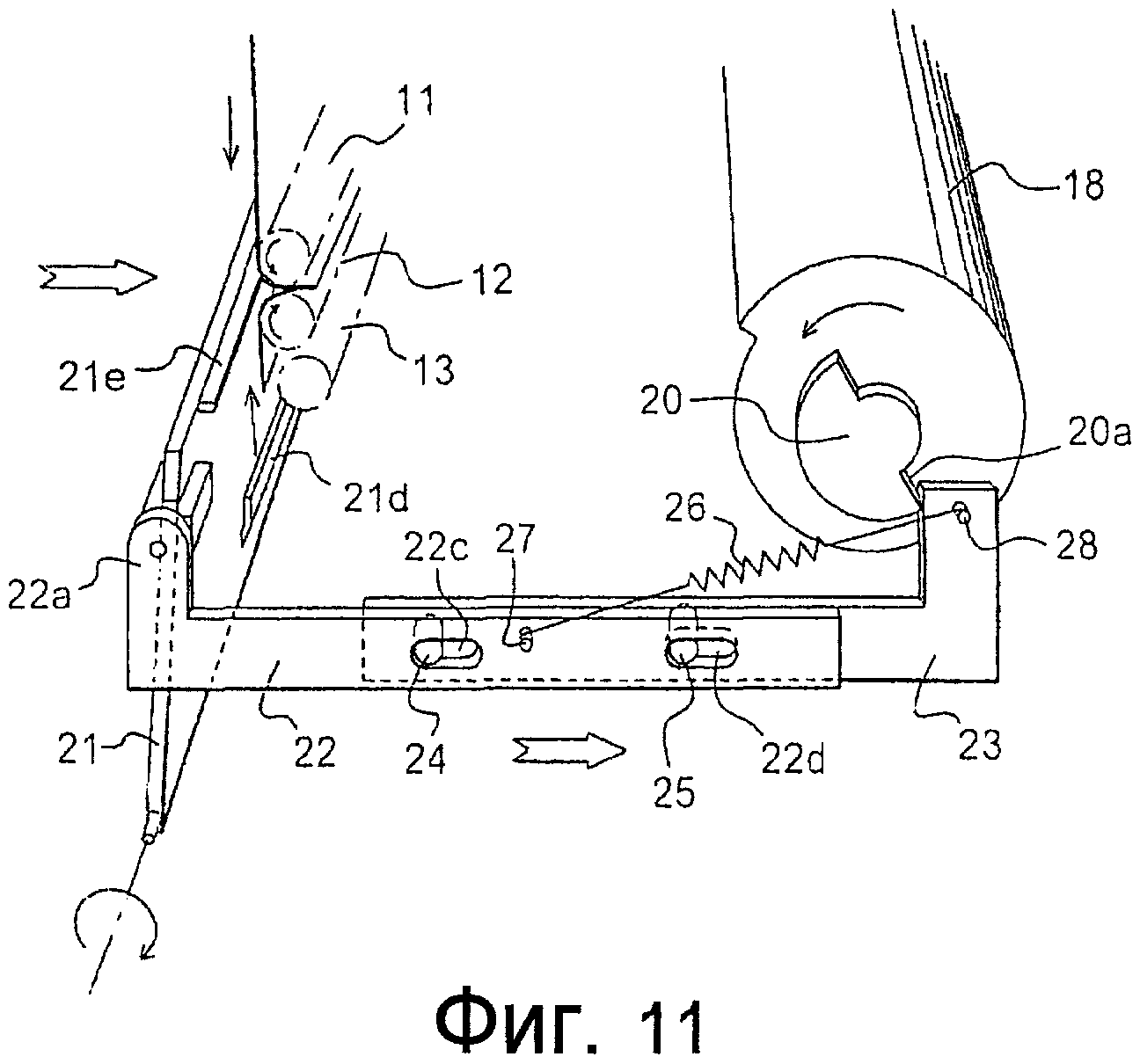

Фиг.11 представляет собой такой же вид, как и на фиг.10, но после активизации основного рулона и полного израсходования материала остаточного рулона, помещенного в приемном устройстве.

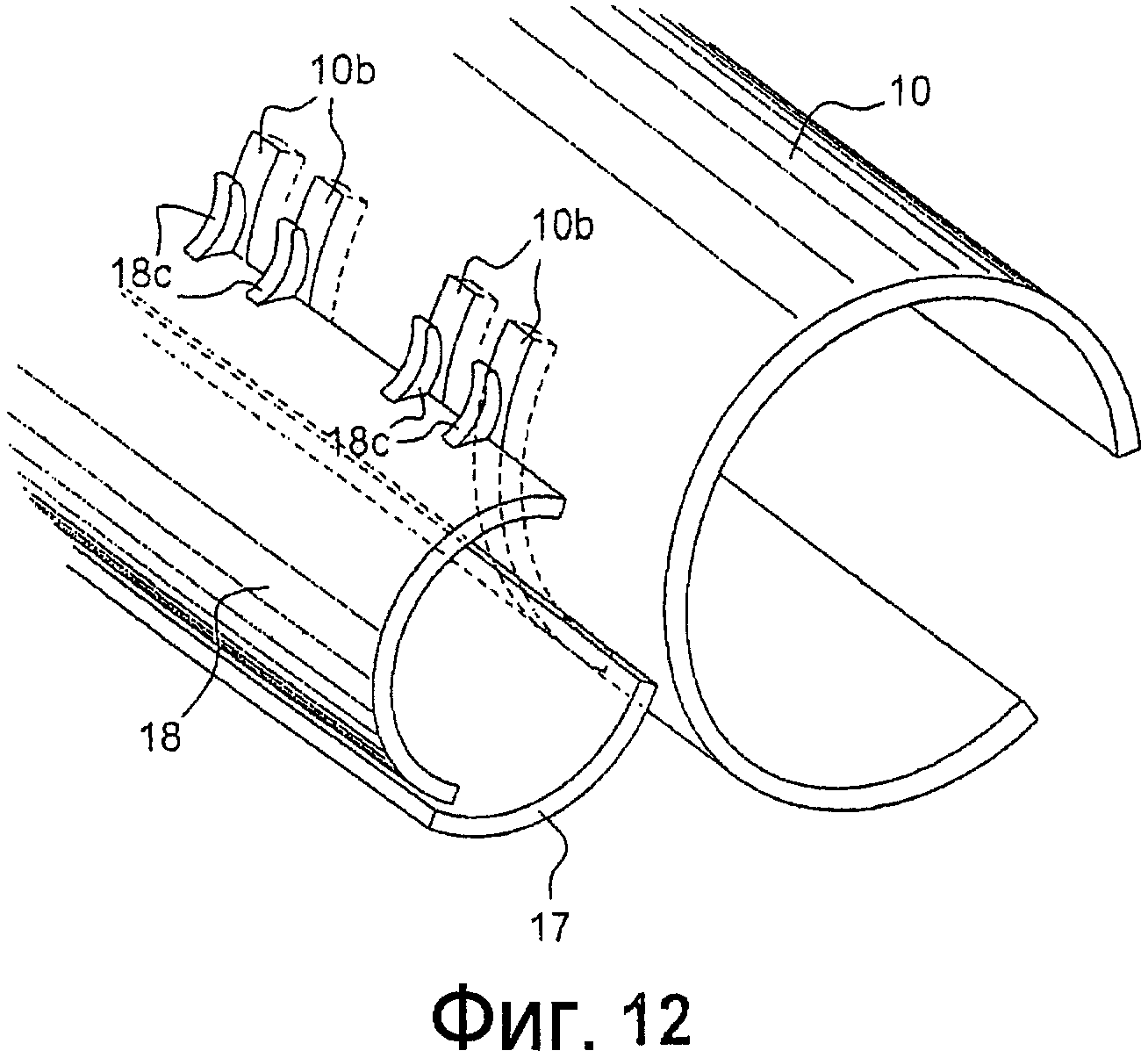

Фиг.12 представляет собой частичное крупномасштабное изображение зубьев подвижного элемента приемного устройства для остаточного почти использованного рулона.

Фиг.13 представляет схематический вид зубьев, показанных на фиг.12.

Фиг.14 представляет собой частичное изображение различных элементов остаточного рулона или основного рулона.

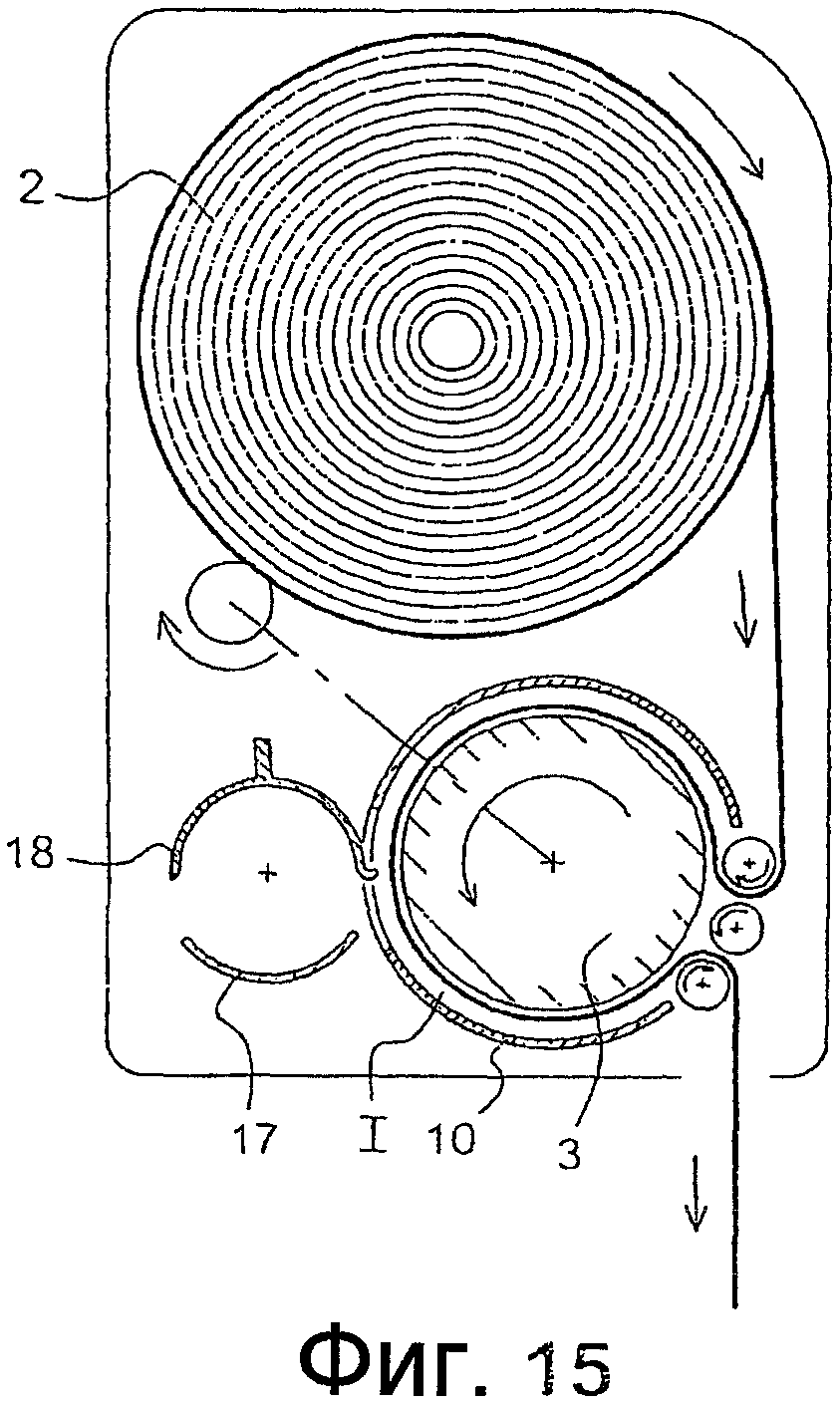

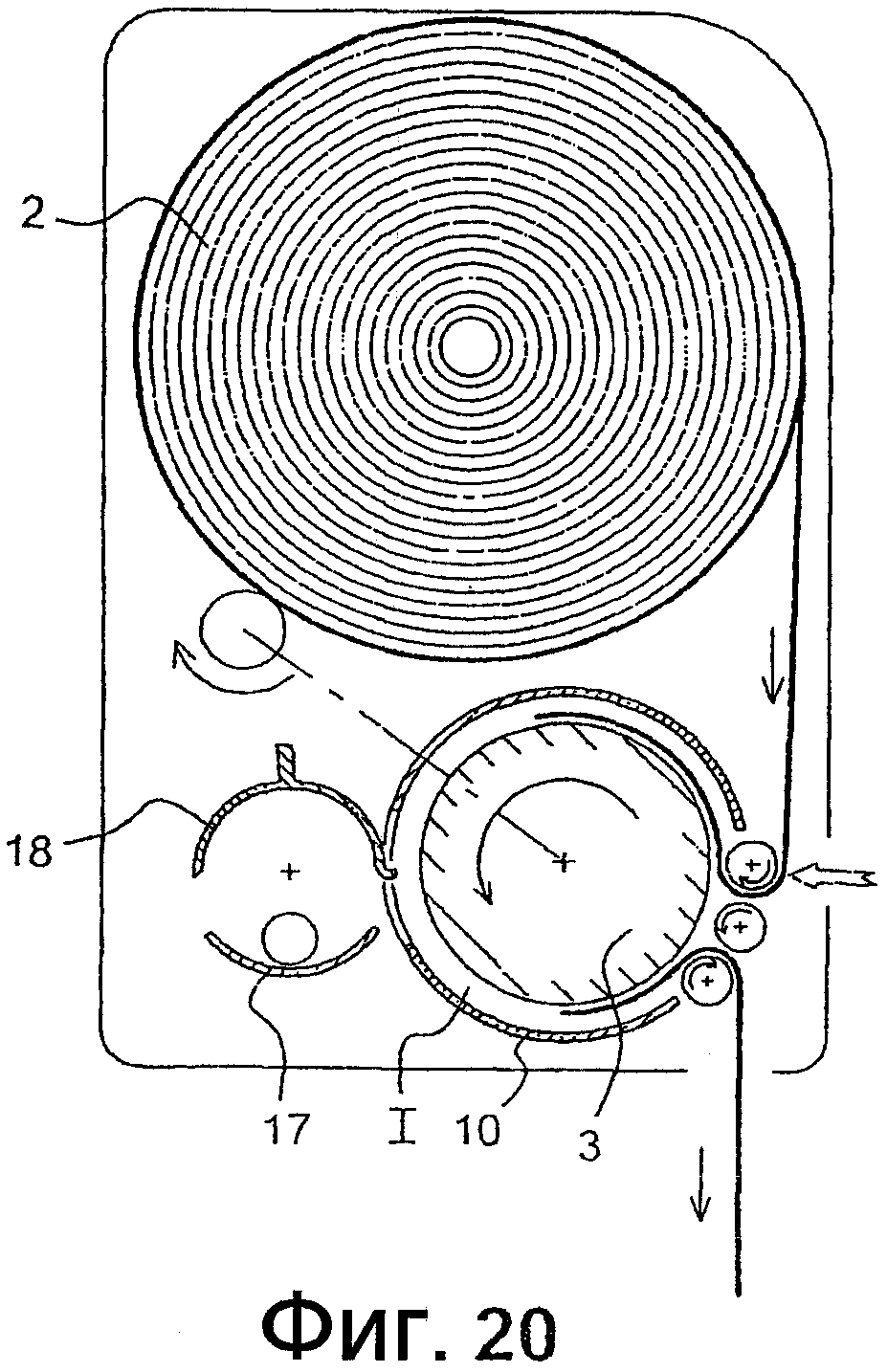

На фиг.15-20 схематически показан принцип работы устройства в соответствии с настоящим изобретением, а также соответствующие элементы диспенсера.

Фиг.21 схематически иллюстрирует положение ленты материала с остаточного рулона в заслонке при подаче его к барабану.

На фиг.22 схематически показано положение ленты материала, как и на фиг.21, но после захвата ленты материала.

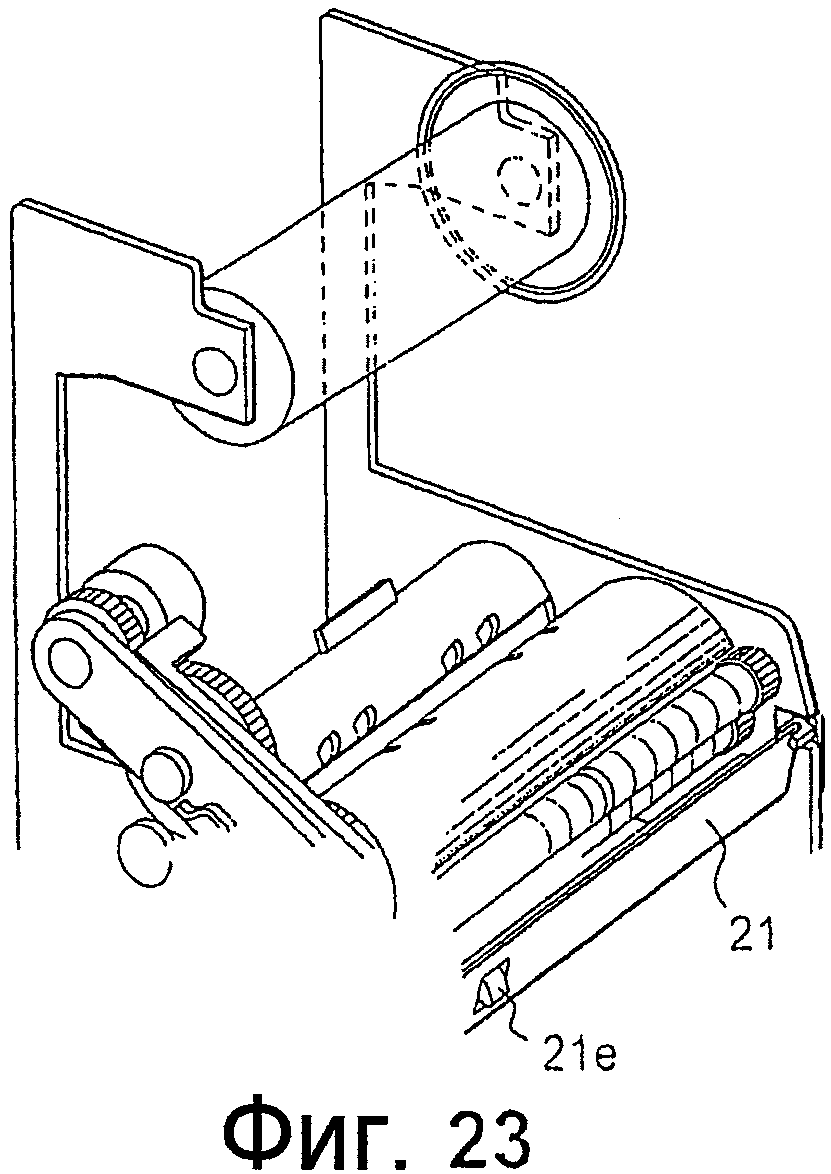

Фиг.23 представляет собой изображение заслонки.

Фиг.24 и 25 представляют собой изображения, альтернативные изображениям на фиг.10 и 11.

Фиг.26 представляют собой изображение, альтернативное изображению на фиг.22.

Фиг.27 представляет собой общий вид диспенсера в соответствии со вторым вариантом исполнения настоящего изобретения.

На фиг.28-30 схематически показан принцип работы диспенсера, показанного на фиг.27.

ВАРИАНТЫ ИСПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Аппарат для выдачи обтирочного материала как единое целое, далее обозначаемый (А), содержит корпус (1) с задней стеной (1а) и с боковыми стенками, определяющими в своей верхней части боковые стороны (1b), между которыми расположен сервисный или запасной рулон материала (2), а в своей нижней части - боковые стороны (1с), между которыми расположен барабан (3), вмещающий в себя обрезное устройство, на чертеже не показанное. Этот барабан концами своей центральной оси установлен с возможностью вращения на вышеуказанных приемных сторонах.

Как указано в описании задач настоящего изобретения, данное изобретение привело к созданию аппарата для выдачи обтирочного материала с зоной хранения (Z), предназначенной для размещения в ней остаточного почти использованного рулона, который допускает полное использование этого рулона материала и последующую установку на выдачу ленты материала стоявшего в ожидании основного рулона.

В соответствии с настоящим изобретением аппарат для выдачи материала содержит крышку (10), которая частично окружает барабан, закрывая его в диапазоне от 180 до 250º, причем передняя часть барабана свободно доступна на случай перемещения, ввода и последующего вытягивания обтирочного материала до его обрезки и после обрезки. Эта крышка концентрична барабану и оставляет между собой и барабаном зазор (I), необходимый для перемещения обтирочного материала. Концы этой крышки закреплены в боковых элементах, которые удерживают барабан, защелками, зажимами или каким-либо иным образом. В зависимости от производственных условий крышка (10) может быть выполнена, в частности, отлитой как единое целое с корпусом (1). Эта крышка выполняет несколько функций, которые подробно будут описаны в оставшейся части описания: во-первых, она защищает барабан и его обрезное устройство, таким образом обеспечивая бóльшую безопасность пользователя, а во-вторых, она определяет вышеупомянутым зазором (I) пространство для перемещения и направления материала; обе эти функции относятся к внутренней части крышки. Что касается внешней стороны, то стенка (10а) крышки является гладкой и используется в качестве опорной плоскости для ленты материала остаточного рулона, материал которого почти израсходован. В соответствии с другим объектом настоящего изобретения эта крышка (10) по всей своей длине имеет множество продолговатых отверстий (10b), которые идентичны одно другому и выполнены параллельно друг другу с предопределенным шагом вдоль поверхности крышки. Эти продолговатые отверстия, нанесенные в угловом секторе величиной порядка от 15 до 30º, выполняют весьма специальную функцию. С передней стороны аппарата, а значит, с передней стороны барабана, как показано на чертежах, выполнены два конструктивных элемента, которые позволяют производить ввод и вытягивание ленты материала.

На фиг.1, 2 и 3, например, показаны три валика - (11), (12) и (13), выставленные параллельно друг другу, концевые пальцы которых заходят в отверстия (14), выполненные в стенке боковых сторон (1b), которые держат валики. Эти валики предпочтительно покрыты эластомером и конструктивно выполнены в виде набора множества концентрических дисков, нанизанных на центральный продольный стержень, что и определяет их общую конфигурацию. Верхний валик (11) и промежуточный валик (12) расположены рядом друг с другом, и именно они позволяют производить ввод обтирочного материала в перпендикулярной плоскости таким образом, что он направляется к барабану (3). Нижний валик (13), расположенный ниже промежуточного валика (12), имеет конструкцию, аналогичную конструкции первых двух валиков, он дает возможность производить вытягивание материала, отрезанного обрезным устройством, из щели между нижним и промежуточным валиком.

В альтернативном варианте исполнения, показанном на фиг.4, передняя часть аппарата содержит помимо упомянутой крышки единственный прижимной валик, который установлен шарнирно относительно боковых сторон корпуса аппарата для выдачи материала. В этом случае лента материала наматывается вокруг прижимного валика, а затем вставляется между этим валиком и барабаном таким образом, что он наматывается на барабан через зазор (I) между барабаном и неподвижной крышкой. Отрезанная лента материала выходит из нижней части аппарата.

Далее будет описана конструкция устройства приема ленты материала с остаточного почти использованного рулона.

Приемное устройство (R) состоит из двух частей - (17) и (18), оно расположено позади барабана и крышки (10), причем первая часть (17) имеет фиксированное положение, а положение второй части (18) подвижно. Первый компонент имеет криволинейную конфигурацию в виде лотка с угловым перекрытием в диапазоне примерно от 120 до 150º, своей открытой частью он ориентирован в направлении верхней части аппарата. Эта лоткообразная часть (17) прикреплена к примыкающим элементам нижней стороны корпуса защелками, зажимами, винтами или каким-либо иным образом. Предпочтительно, чтобы передний конец этой лоткообразной части был сужающимся. Эта фиксированная лоткообразная часть предназначена для приема остаточного почти использованного рулона. Вторая, подвижная, часть элемента (18) более подробно показана на фиг.7 и 8, она имеет цилиндрическую конфигурацию. Эта часть очень специфической формы расположена напротив вышеупомянутой фиксированной лоткообразной части (17). Ее цилиндр имеет боковые стороны с выступающими осевыми частями, концы которых свободно размещены во внутренних боковых сторонах корпуса в специально выполненных с этой целью отверстиях. В продольном направлении цилиндра имеется вырез (18а), угловой размер которого достаточен для установки в лоткообразную часть (17) остаточного почти использованного рулона и для последующего доступа к нему. Цилиндр имеет гладкую поверхность (18b), на которой выполнены выступающие из нее элементы в виде зубьев (18с), расположенные относительно друг друга с шагом, одинаковым с шагом продолговатых отверстий (10b), которые выполнены в защитной крышке (10) барабана. Поэтому эти зубья в совершенно определенной ситуации - когда материал остаточного рулона полностью израсходован, то есть после отрыва последней отрезанной части материала, - могут входить в указанные отверстия (10b) барабана, что далее будет описано более подробно. Как показано на фиг.8, зубья (18с) имеют прямой профиль, предпочтительно, чтобы они имели изогнутую форму, как показано на фиг.12 и 13, чтобы они могли более эффективно прижиматься к ленте материала. На самом деле и в соответствии с одним из определенных признаков настоящего изобретения лента материала, снимаемая с остаточного почти использованного рулона, расположенного в приемном устройстве, выходит из последнего по внешней стенке (10а) крышки (10), удерживаясь между валиками (11), (12) на барабане или между прижимным валиком и барабаном в зависимости от конфигурации аппарата, как отмечалось ранее. При этом подвижный цилиндр (18) функционирует как заслонка в зависимости от его положения относительно фиксированного лоткообразного элемента и в зависимости от наличия или отсутствия остатков ленты материала. Для обеспечения вращения цилиндра и управления его положением на одном из концов (18f) цилиндра, вокруг выступающей осевой части установлено гибкое позиционное возвратное устройство в виде "волосяной" пружины (19), один конец (19а) которой зафиксирован в примыкающей боковой части (18d) цилиндра, а другой конец которой вставлен в выемку (1d), выполненную для этого в боковом опорном элементе. Пружина используется таким образом, что цилиндр части (18) закручивается вперед, то есть зубья (18с) заходят в механические отверстия в защитной крышке барабана. При этом доступа к приемному устройству нет, и оно содержит либо сердечник от полностью использованного рулона, либо ничего. Когда заслонка открыта, возвратное устройство натянуто, и такое состояние соответствует наличию ленты материала, идущей от остаточного почти использованного рулона. Цилиндр вращается вручную оператором, ответственным за техническое обслуживание аппарата, нажатием на расположенную вдоль поверхности цилиндра небольшую плоскую планку (18е). Эта небольшая плоская планка установлена на удалении от вышеупомянутых зубьев (18с), на достаточном расстоянии от них, чтобы стать достижимой только тогда, когда цилиндр находится в таком положении, когда приемное устройство закрыто, и зубья (18с) заходят в основание защитной крышки (10).

В соответствии с другим вариантом исполнения настоящего изобретения конец (18f) цилиндра подвижной части (18) имеет удлинение в виде кулачка (20) с выемкой (20а) в виде концевого упора, назначением которого является управление средства захвата свисающего конца материала основного рулона, находящегося в ожидании загрузки в барабан. Это загрузочное средство содержит длинную заслонку (21), расположенную в передней части раздаточного аппарата, эта заслонка имеет подвижное соединение и может вращаться. Для этого заслонка (21) имеет первый конец (21а), выполненный в виде пальца, который заходит в отверстие, проделанное в левой боковой стороне (1с), поддерживающей барабан. Другой конец (21b) заслонки (21) вставлен неподвижно в ту часть соединительной рейки (22), которая образует опорный элемент (22а), расположенный в плоскости, перпендикулярной заслонке, а в боковом направлении параллельный нижней боковой стороне, несущей барабан и обрезное устройство. Внутренняя поверхность этой заслонки (21) на значительной части своей длины имеет элемент (21d), выполненный в виде скрепки, предназначенной для обеспечения удержания конца ленты материала основного рулона. Нижняя часть этой скрепки связана с заслонкой с определенной степенью гибкости, что позволяет производить ввод, а затем - захват ленты материала. С внутренней стороны заслонка имеет также плоскую контрольную кромку (21е), направленную в ту сторону, где между валиками (11), (12) или между прижимным валиком (14) и барабаном в зависимости от выбранной конфигурации аппарата вставляется лента материала.

Соединительная рейка (22) свободно, но управляемым образом соединена с другой, так называемой управляющей рейкой (23), которая может взаимодействовать с кулачком (20). Эта управляющая рейка (23) имеет длинное горизонтальное плечо (23а), расположенное параллельно соединительной рейке (22) и примыкающее к ней. В задней своей части управляющая рейка (23) имеет вертикальный выступ (23b), который имеет возможность перемещения, расположенный напротив выемки (20а). Две рейки (22) и (23) связаны друг с другом, во-первых, двумя направляющими пальцами (24) и (25), установленными на горизонтальном плече (23а), которые заходят в продолговатые пазы (22с), (22d), выполненные в малой соединительной рейке (22), а во-вторых, - упругим возвратным элементом (26), установленным между рейкой (22), зацепленным на ней за фиксирующий штифт (27), и штифтом (28) на выступе (23b).

Заслонка (21) открыта, чтобы оператор мог поместить конец ленты материала с основного рулона, отодвигая опорный элемент (22а) соединительной рейки (22) и тем самым вызывая растяжение возвратного элемента (26). Как только указанный конец ленты материала будет вставлен в заслонку (21) и прижат скрепкой, открывание заслонки позволит - вследствие натяжения возвратного элемента (26) - притянуть ее назад, чтобы подать конец ленты материала от запасного рулона к валикам (11), (12) или к прижимному валику и барабану в зависимости от выбранной конфигурации аппарата.

Боковая сторона корпуса имеет глубокую выемку (27), разрешающую свободное перемещение оси заслонки (21), связанной с малой соединительной рейкой во время вышеуказанных операций.

Далее будет описан еще один вариант исполнения настоящего изобретения, включающий использование средства загрузки основного рулона, расположенного с боковой стороны аппарата выдачи рулонного материала напротив того места, где находится средство захвата свисающего конца материала основного валика. Для этого другой конец цилиндра подвижной части (18), противоположный тому, на котором установлен кулачок (20) для управления средством захвата, содержит диск (28), имеющий выемку (28а), которая определяет форму крючка (28b) и внешней наклонной плоскости (28с).

На внутренней боковой стороне корпуса есть длинный рычаг (29), поворотный относительно оси барабана. Конец этого рычага содержит направленную перпендикулярно внутрь пластину (29а), которая является опорной пластиной для основного рулона материала. Рычаг (3) является поворотным относительно опорной поверхности (3а), расположенной со стороны конца вала барабана с другой стороны относительно упругого возвратного средства (30), другой конец которого прикреплен к нижней части противоположной стороны корпуса. На внешней поверхности боковой стороны корпуса расположен упорный штифт (31), который ограничивает качающееся перемещение рычага. Рядом с предыдущим рычагом (29) есть другой рычаг (32), который установлен на осевом пальце (33) боковой стороны корпуса. Этот осевой палец вставлен в рычаг (29) и несет на себе шестерню (34). Нижняя часть рычага (32) имеет язычок (32а), который нажимает на выступающий вал (33) барабана. В верхней части рычага (32) находится внешний выступающий вал (35), на котором установлена малая шестерня (36), сцепленная с шестерней (34) опорного валика для рулона материала. Ролик (37) расположен в той же самой плоскости, что и концевой элемент рычага (29). Задняя нижняя часть рычага 32 имеет вырез (32b) и нижнюю внешнюю кромку в форме спуска, связанную с пластиной, частью своей образующей крючок, который в свою очередь может взаимодействовать с диском (28) на конце оси цилиндра (18). Пластина (38) имеет носик (38а), который может западать в соответствующую выемку диска (28). Верхний передний край пластины (38) имеет часть, образующую головку (38b) и спуск (38с), которые во время работы аппарата взаимодействуют с ответной частью рычага (32) и его вырезом. Пластина (38) связана с боковой стороной корпуса с помощью упругого возвратного механизма (39), задавая, таким образом, ограничение на ее перемещение. Помимо этого пружина (40) связывает рычаг (32) с рычагом (29).

Далее будет описана работа аппарата выдачи рулонного материала, оборудованного устройством для приема рулонов и связанными с ним элементами.

Прежде всего необходимо обратиться к фиг.15-20, которые поясняют принцип работы аппарата.

На фиг.15 изображен основной рулон, полный лентой материала, а свободный конец материала проходит между верхним валиком 11 и промежуточным валиком 12, идет по задней части барабана в зазоре (I), оставленном между ним и защитной крышкой (10), и затем выходит из аппарата из промежутка между валиками (12) и (13). Приемное устройство (R) не используется.

На фиг.16 изображена та же самая конструкция за исключением того, что диаметр основного рулона уже уменьшился до такого размера, что его следует переместить в приемное устройство (R).

На фиг.17 видно, что этот основной рулон истощился до такой степени, что необходима его смена. После этого основной рулон перемещается в приемное устройство после предварительного открывания последнего смещением подвижной части (18), после чего частично использованный основной рулон становится остаточным рулоном. Лента материала поэтому идет теперь по внешней поверхности защитной крышки барабана. Оператор после установки остаточного рулона может установить в диспенсер новый основной рулон материала.

На фиг.18 изображен работающий аппарат, в котором конец ленты материала от основного рулона находится в положении ожидания, а подвижная часть (18) приемного устройства покрывает ленту материала остаточного рулона, который продолжает разматываться. Зубья (18с) подвижной части (18) нажимают на находящуюся против них ленту материала, который лежит на крышке (10).

На фиг.19 остаточный рулон почти полностью использован, а его последний отрезок перемещается на выдачу.

На фиг.20 последний отрезок полностью использованного остаточного рулона из аппарата удален. Подвижная часть приемного устройства, которая теперь не встречает никакого противодействия, разворачивается таким образом, что зубья (18с) проникают в выполненные в крышке отверстия. В то же время разворот подвижной части сначала приводит к срабатыванию реечного механизма, после чего заслонка оказывается напротив зазора (I), где между валиками (11), (12) или между прижимным валиком и барабаном в зависимости от выбранной конфигурации аппарата вставлен конец ленты материала.

Кроме того, как показано на фиг.14, в той плоскости, в которой расположен основной рулон, основной рулон опирается на пластину (29а) рычага (29), поскольку валик, связанный с рычагом 32, втянут назад. При этом основной рулон не может вращаться вокруг собственной оси.

При таком большом диаметре основного рулона рычаги (29) и (32) развернуты, но между пластиной и диском (28) нет никакой сдерживающей связи, определяемой подвижной частью (18) (см. фиг.7). В отличие от этого, когда остаточный рулон полностью использован, подвижная часть приемного устройства разворачивается и носик (38а) пластины (38) заходит в выемку диска (28) (см. фиг.6), после чего приемная часть фиксируется в этом положении. Рулон (2) материала опирается теперь на ролик (37) и может вращаться.

В соответствии с альтернативным вариантом исполнения показанные на фиг.15-20 положения рулона, при котором и основной рулон, и остаточный рулон выполнены с вращением по часовой стрелке, могут быть изменены на обратные. Таким образом, основной рулон и остаточный рулон могут быть установлены таким образом, что на схемах диспенсера, показанных на фиг.15-20, они будут вращаться против часовой стрелки. Такое исполнение потребует введения дополнительного направляющего валика (не показан), установленного внизу перед основным рулоном, предназначенного для направления и приостановки свободного конца барабана, как показано на фиг.18. Однако и лоткообразная часть (17), и подвижная часть (18) могут остаться неизмененными, при этом последовательность смены рулона останется такой же.

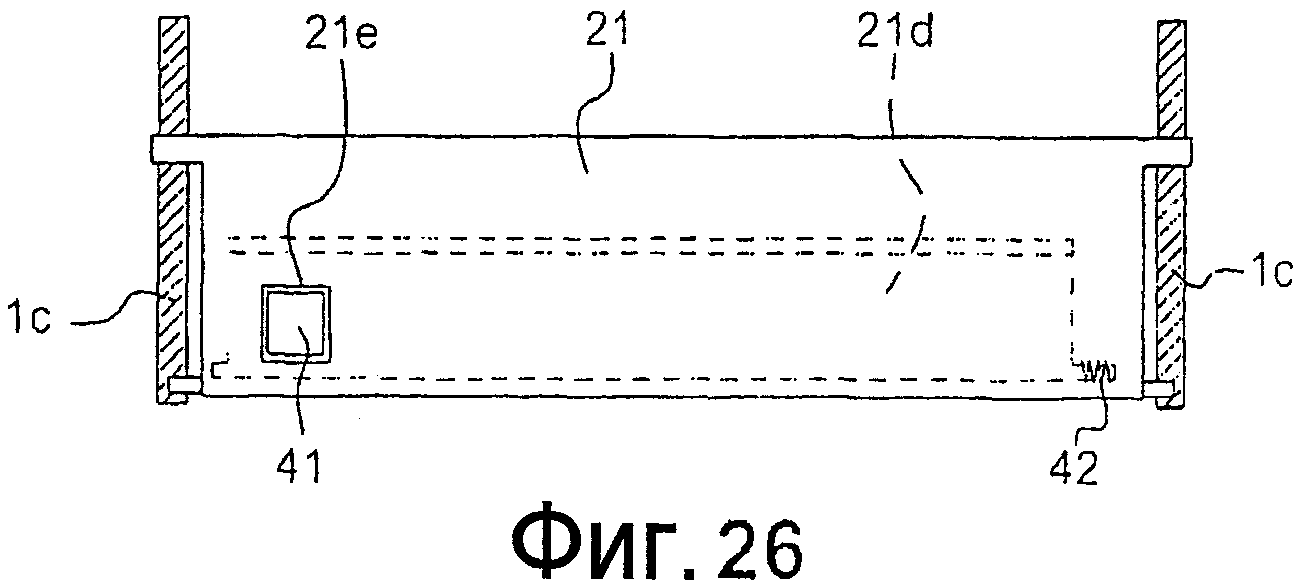

Как показано на фиг.21 и 22, заслонка (21) имеет элемент (21d), имеющий форму скрепки, поворотный относительно основания заслонки. В заслонке имеется окно (21е), через которое возможно перемещение тягового пальца (41), а также упругое возвратное средство 42, которое используется для прижима скрепки к внутренней поверхности заслонки. На фиг.26 упругое возвратное средство 42 представляет собой пружинку, вставленную для нужного перемещения скрепки в нижнюю часть заслонки.

Показанный на фиг.24 и 25 механизм разворотов заслонки (21) представляет собой одну управляющую рейку (43), задний конец которой (43а) взаимодействует с выемкой (20а) кулачка (20), а передний конец (43b) которой связан с заслонкой (21). Управляющая рейка (43) направляется одним штифтом (44), установленным в боковом элементе с направляющим пазом (43с) или с пазом ограничения хода. В этом пазу (43с) имеется одна впадина (43d), предназначенная для запирания штифта (44) в этом положении, чтобы тем самым блокировать перемещение управляющей рейки (43), когда она в своем перемещении подается вперед для открывания и должной установки свободного конца рулона материала. При этом в процессе запирания вследствие активизации и проворота кулачка (20) возвратная пружина (45) возвращает управляющую рейку в ее исходное положение.

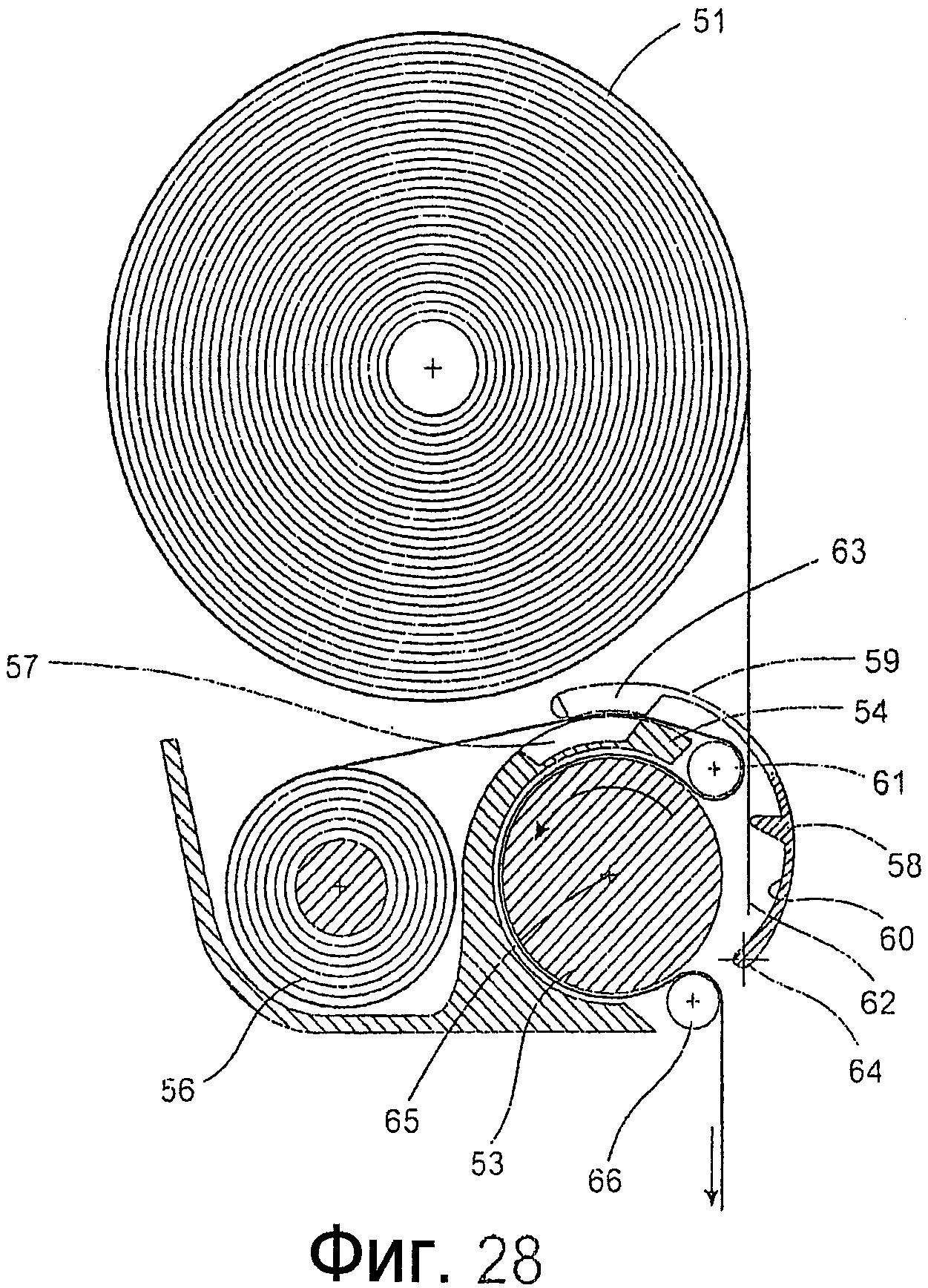

На фиг.27 показан первый альтернативный вариант исполнения аппарата для выдачи материала в соответствии с настоящим изобретением. Аппарат (В) для выдачи обтирочного материала содержит корпус (на чертеже не показан), внутри которого находится сервисный рулон или рулон ожидания (51), а также элементы (52) нижней части, между которыми расположен барабан (53), вмещающий в себя обрезное устройство (на чертеже не показано). Этот барабан (53) концами своего центрального вала установлен с возможностью вращения в двух боковых приемных сторонах, как описано выше применительно к фиг.1. На фиг.27 барабан (53) установлен внутри неподвижного кожуха (54).

Аппарат (В) для выдачи обтирочного материала имеет зону хранения (55), предназначенную для размещения в ней остаточного почти использованного рулона (56) с сохранением возможности дальнейшего использования этого остаточного рулона (56) и ввода "в работу" ленты материала основного рулона, находящегося в режиме ожидания.

В соответствии с настоящим изобретением аппарат для выдачи материала выполнен с вышеуказанным неподвижным кожухом (54), который частично окружает барабан (53) с углом обхвата от 180 до 250º. Передняя часть барабана (53) свободно доступна на случай перемещения, ввода и последующего вытягивания обтирочного материала до его обрезки и после обрезки. Этот кожух (54) концентричен барабану и оставляет между собой и барабаном зазор (I), необходимый для перемещения обтирочного материала. Концы этого кожуха закреплены в боковых элементах, которые удерживают барабан, защелками, зажимами или каким-либо иным образом. В зависимости от производственных условий кожух (54) может быть выполнен, в частности, как элемент, отлитый как единое целое с корпусом (1). Этот кожух выполняет несколько функций, которые будут описаны в оставшейся части описания. Во-первых, он защищает барабан и его обрезное устройство, таким образом обеспечивая бóльшую безопасность пользователя, а во-вторых, посредством вышеупомянутого зазора (I) он определяет пространство для перемещения и направления материала; обе эти функции относятся к внутренней части кожуха. Внешняя стенка кожуха (54) является гладкой и используется в качестве опорной плоскости для ленты материала остаточного рулона (56), материал которого почти израсходован. Этот кожух (54) имеет также множество одинаковых продолговатых отверстий (57), выполненных параллельно друг другу с предопределенным шагом по длине поверхности кожуха (54). Эти продолговатые отверстия 57, нанесенные в угловом секторе относительно центральной оси величиной порядка от 15 до 30º, выполняют весьма специальную функцию.

Аппарат для выдачи материала оборудован загрузочным средством, содержащим первое загрузочное средство (58), установленное на приводном средстве (59). В соответствии с первым примером приводное средство (59) и первое загрузочное средство (58) составляют единый блок и устроены таким образом, что смещать их можно только одновременно. В соответствии со вторым примером первое загрузочное средство может быть установлено с возможностью демонтажа на приводном средстве в виде одного узла или нескольких узлов (на чертеже не показаны). Первое загрузочное средство (58) расположено на поверхности (60) приводного средства (59) и "смотрит" в направлении подающего устройства (61). В этом примере подающее устройство представляет собой верхний подающий валик, выполненный с возможностью подачи ленты материала в направлении барабана (53) - в пространство между барабаном (53) и кожухом (54). В данном варианте исполнения первое загрузочное средство содержит три выступа (58), выполненных на приводном средстве (59) в сторону верхнего подающего валика (61), которые предназначены для смещения передней кромки (62) сервисного рулона (51) в зажим между верхним подающим валиком (61) и барабаном (53).

При пополнении диспенсера оператор переместит частично использованный сервисный рулон из положения основного рулона в положение остаточного рулона таким образом, чтобы лента материала продолжала с него сматываться. После перемещения в положение остаточного рулона частично использованный сервисный рулон становится следующим остаточным рулоном. При этом приводное средство (59) отводится в сторону от направляющей ленты материала кожуха (54) таким образом, что лента материала от остаточного рулона оказывается наложенной поверх кожуха (54). Когда приводное средство (59) возвращается назад на свое место, оно будет поддерживаться в своем первом положении опорными выступами (63), лежащими на ленте материала, идущей от остаточного рулона. После этого в положение основного рулона устанавливается новый основной рулон, где передняя кромка (62) материала основного рулона (51) заводится между выступами (58) первого загрузочного средства (58) и подающим валиком (61). Приводное средство (59) выполнено таким образом, что простирается от поворотной оси (64) над по меньшей мере частью верхней поверхности кожуха (54). Поворотная ось расположена в передней части барабана (53) ниже горизонтальной плоскости, проходящей через ее центральную ось. В таком варианте исполнения приводное средство установлено на той же стороне барабана, что и первое загрузочное средство.

Далее со ссылками на фиг.29 и 30 будет описана работа аппарата для выдачи материала, оборудованного устройством для приема вышеуказанных основного и остаточного рулона и связанными с ним элементами.

На фиг.28 остаточный рулон все еще используется, а лента материала проходит поверх кожуха (54) над верхним подающим валиком (61) и далее между верхним подающим валиком (61) и барабаном (53). Затем лента материала идет вокруг задней части барабана (53) в зазор (I), оставленный между барабаном (53) и направляющим и защитным кожухом (54). Наконец, лента материала проходит между барабаном (53) и нижним подающим валиком (66), после чего выходит из аппарата через отверстие в корпусе диспенсера (не показано).

На фиг.29 показано, что последняя часть ленты материала остаточного рулона только что прошла над кожухом (54) и вот-вот выйдет из диспенсера через верхний подающий валик (61) и барабан (53). Когда задний конец (67) ленты материала остаточного рулона (56) проходит по верхней поверхности кожуха (54), опорные выступы (63) подвижного приводного средства (59) больше не поддерживаются указанной лентой материала. После этого приводное средство (59) разворачивается относительно своей оси разворота (64) в направлении стрелки С таким образом, что его опорные выступы (63) заходят в отверстия (57), выполненные в кожухе (54). В то же время при развороте приводного средства (59) перемещаются и выступы (58), идущие от приводного средства (59) в направлении верхнего подающего валика (61), таким образом, что передняя кромка (62) ленты материала от основного рулона (51) вставляется между верхним подающим валиком (61) и барабаном (53).

На фиг.30 из диспенсера через барабан (53) выходит задний конец материала остаточного рулона (56) и затем обтирочный материал, выдаваемый этим аппаратом, идет от основного рулона (51). Обтирочный материал будет продолжать выдаваться от основного рулона до тех пор, пока этот рулон не истощится до такой степени, что он превратится в новый остаточный рулон, который подлежит перемещению в приемное устройство остаточного рулона. После чего в положении основного рулона вновь необходимо произвести смену основного рулона, как описано выше.

Техническое решение, предложенное настоящим изобретением, легко и эффективно решает все проблемы, присущие аппаратам существующего уровня техники.

Реферат

Раздаточный аппарат для выдачи обтирочных материалов содержит корпус для размещения в нем по меньшей мере одного рулона непрерывной ленты обтирочного материала. Корпус содержит внешнюю переднюю стенку, две внешние боковые стенки, а внешняя передняя стенка содержит раздаточное отверстие для ленты материала; и дополнительно содержащий подающее устройство для управления выдачей материала. Последнее включает в себя вращающийся барабан с направляющей ленты материала, отстоящей от барабана и окружающей большую часть его периметра. Лента материала установлена с возможностью ее подачи от первого рулона поверх по меньшей мере части внешней поверхности направляющей подающего устройства, внешняя поверхность которого обращена от барабана и в это подающее устройство. Приводное средство по меньшей мере частично удерживается в первом положении лентой материала, подаваемой от первого рулона, и выполнено так, что по мере истощения первого рулона оно смещается во второе свое положение и при этом активизирует по меньшей мере первое загрузочное средство для второго рулона. Изобретение обеспечивает повышение надежности работы устройства, в особенности во время промежуточной фазы перехода от остаточного рулона к основному. 25 з.п. ф-лы, 30 ил.

Формула

Документы, цитированные в отчёте о поиске

Выдачное устройство с простой загрузкой

Комментарии