Диспенсер для листового материала - RU2484753C2

Код документа: RU2484753C2

Чертежи

Описание

Область техники

Область техники относится к диспенсерам, а более подробно к диспенсерам для листового материала.

Уровень техники

Диспенсеры для гибкого листового материала в форме рулона, например диспенсеры для бумажных полотенец, текстильных полотенец, туалетной бумаги и бумажных носовых платков, известны в технике очень хорошо. Определенные типы диспенсеров для листового материала приводятся в действие через часть или весь цикл дозирования посредством приводного механизма, включающего в себя одну или более пружин. В таких диспенсерах, цикл дозирования начинается, когда пользователь берет в руки и тянет за «выступающую часть» листового материала, которая является концом листа, который выступает из диспенсера. Вытягивание выступающей части приводит к движению листового материала, что приводит к вращению ведущего ролика и сжатию пружины или пружин, прикрепленных к ведущему ролику. Затем пружина или пружины приводят во вращение ведущий ролик после завершения цикла дозирования. Вращение ведущего ролика приводит в действие отрезающий механизм, прикрепленный на ведущем ролике, для того, чтобы полностью или частично отрезать материал от рулона. Требуется относительно высокая сила сжатия пружины для того, чтобы привести в движение ведущий ролик и отрезающий механизм для полного или частичного отрезания листового материала от рулона для того, чтобы обеспечить пользователя отдельным листом материала. Как правило, требуется усилие при вытягивании около двух (8,896 ньютонов) или более фунтов-силы для того, чтобы преодолеть силу, приложенную пружиной или пружинами к ведущему ролику.

Одновременно с тем, что диспенсеры этого типа являются очень эффективными для их предполагаемого назначения, существует возможность для улучшения. Например, относительно высокое усилие вытягивания, требуемое для вращения ведущего ролика для начала цикл дозирования, может являться причиной проблемы, известной как отрыв листового материала внутри диспенсера (“Tabbing”). Отрыв листового материала внутри диспенсера (“tabbing”) относится к состоянию, в котором маленький участок выступающей из диспенсера части листового материала рвется в руках пользователя. Маленький участок, который отрывается от выступающей из диспенсера части листа называется «оторвавшейся частью» (“tab”). Оторвавшаяся часть (“tab”) состоит из неэффективного для удовлетворения нужд пользователя материала. А оставшаяся выступающая часть листа, выступающая из диспенсера, может быть недостаточной, чтобы пользователь мог взять ее в руки для начала нового цикла дозирования, таким образом, теоретически выводя из строя диспенсер. Отрыв листового материала внутри диспенсера может быть особенно проблематичен при попадании воды от рук пользователя на выступающую часть листа, что приводит к намоканию листового материала и его отрыванию при вытягивании.

Сохранение (экономия) бумажного и листового материала является все больше и больше важным, как с точки зрения затрат, так и с точки зрения экологических соображений. Диспенсеры описанного выше типа могут совершать циклы многократно и незамедлительно для того, чтобы выдавать пользователю несколько листов материала. Возможность многократного и незамедлительного совершения циклов диспенсера способствует чрезмерному использованию листового материала, таким образом увеличивая затраты и количество отходов. Небольшое количество листового материала, сохраненного во время каждого использования, означает большие совокупные сохранения материала в течение всего срока службы диспенсера.

Возможно, необходимо удлинение или укорачивание выступающей части листового материала. Например, возможно, необходимо регулирование длины выступающей части листа для того, чтобы сделать его более простым для взятия в руки, в зависимости от высоты или расположения, в котором находится диспенсер на стене или на другой опорной поверхности. Возможно, необходимо регулирование длины выступающей части листа, основываясь на определенном типе людей, которые будут предположительно использовать диспенсер. Например, возможно, необходима более длинная выступающая часть листа, если диспенсер должен быть установлен в комнате отдыха, использующейся, главным образом, маленькими детьми. Диспенсеры вышеописанного типа не имеют конструкции, позволяющей удлинять или укорачивать длину выступающей части листа, выступающую из корпуса диспенсера.

Если создать улучшенные диспенсеры для листового материала для бумажных полотенец, туалетной бумаги и других материалов, которые работали бы проще и требовали бы для начала цикла дозирования минимальное усилие при вытягивании выступающей части листа материала, которые способствовали бы и содействовали бы сохранению листового материала и которые были бы способны к регулированию длины выступающей части, то это было бы большим продвижением в данной области техники.

Сущность изобретения

Здесь описаны диспенсеры листового материала. Диспенсеры полезны для обеспечения пользователя отдельным листом бумажного полотенца, туалетной бумаги или другого листового материала за один цикл дозирования. Цикл дозирования, как он упоминается здесь, относится к одному циклу работы диспенсера, в результате которого пользователь обеспечивается отдельным листом материала.

В предпочтительных вариантах осуществления диспенсеры включают в себя корпус и держатель для рулона листового материала, который предпочтительно находится внутри корпуса. Предпочтительно, диспенсер дополнительно включает в себя ведущий и натяжной ролики. Зона контакта образуется между ведущим и натяжным роликами. Предпочтительно, ведущие ролики имеют оси вращения, торцы и, как правило, цилиндрический корпус, расположенный так, чтобы листовой материал частично накручивался на корпус, а вытягивание листового материала через зону контакта и по корпусу вращало ведущий ролик.

В вариантах осуществления, диспенсер включает в себя улучшенный отрезающий механизм, который может работать при низком усилии вытягивания, меньшем по сравнению с традиционными диспенсерами, и не требуя, чтобы пружинный механизм приводил во вращение ведущий ролик. Низкое усилие при вытягивании улучшенного отрезного механизма дает возможность использования диспенсером ряда бумаг, полотенец и других листовых материалов с низкой плотностью, и снижает или исключает нежелательный отрыв листового материала внутри диспенсера (“tabbing”).

Предпочтительно, отрезной механизм включает в себя режущее полотно и держатель режущего полотна. Предпочтительно, полотно имеет длину, основание и нож с зазубренным краем и участок перехода от основания к ножу. Предпочтительно, участок перехода включает в себя изогнутый элемент жесткости и, по меньшей мере, один плоский участок по его длине. Предпочтительно, держатель полотна является опорой для основания полотна и, по меньшей мере, части, по меньшей мере, одного плоского участка. Держатель прикреплен с возможностью вращения к ведущему ролику, между отрезающим и не отрезающим положениями, вдоль осей вблизи, и предпочтительно ниже, окружности ведущего ролика. Предполагается, что улучшенная конструкция полотна и жесткой опоры, обеспеченной держателем, способствует улучшению в эффективности эксплуатации.

В вариантах осуществления, диспенсер включает в себя устройство для сохранения листового материала. Предпочтительный вариант осуществления включает в себя стопорный элемент, который вращается вместе с ведущим роликом, управляемый элемент, перемещающийся между первым положение, в котором управляемый элемент находится в контакте со стопорной поверхностью стопорного элемента для того, чтобы приостановить вращение ведущего ролика, и между вторым положением, в котором управляемый элемент не находится в контакте со стопорной поверхностью для того, чтобы позволить дальнейший поворот ведущего ролика в положение покоя ведущего ролика. Цепь управления под действием вращения ведущего ролика запускает перемещение управляемого элемента ко второму положению после того, как ведущий ролик был приостановлен на время задержки. Предпочтительно, чтобы пользователь забирал отдельный лист материала до или во время этой приостановки. В определенных вариантах осуществления могла бы использоваться неподвижная отрывная рейка для отрывания отдельного листа материала во время этой приостановки. Задержка между циклами дозирования способствует использованию одного листа материала и не способствует совершению чрезмерного количества циклов диспенсера.

В других вариантах осуществления диспенсер включает в себя устройство для регулирования длины выступающей части листа. В таких вариантах осуществления диспенсер включает в себя отрезающий механизм, включающий в себя режущее полотно, закрепленное на ведущем ролике, которое отрезает листовой материал в первом угловом положении ведущего ролика под влиянием вращения ведущего ролика. Листовой материал отрезается так, что из диспенсера выходит выступающая часть следующего листа в результате совершения поворота ведущего ролика во второе угловое положение, соответствующее положению покоя ведущего ролика между циклами дозирования. Устройство регулирования длины выступающей части листа соединено с ведущим роликом и используется для установки второго углового положения в одно из нескольких угловых положений. Предпочтительно, установка второго положения заключается в поворачивании ведущего ролика во второе угловое положение. Установка второго углового положения заключается в увеличении или уменьшении углового расстояния между первым и вторым угловыми положениями, таким образом, соответственно увеличивая или уменьшая длину выступающей части листа. Этот признак особенно полезен для установки длины выступающей части листа в наиболее доступное положение для пользователя.

Краткое описание чертежей

Ранее описанные и другие объекты, признаки и преимущества изобретения станут понятны из следующего описания предпочтительных вариантов осуществления, иллюстрированных на прилагаемых чертежах, на которых одинаковые позиции относятся к одинаковым элементам конструкции на разных видах. Чертежи не обязательно должны быть приведены в масштабе, но должны отображать сущность изобретения. На чертежах:

Фиг.1 - вид в перспективе примера диспенсера, включающий в себя листовой материал в форме рулона бумажных полотенец, причем крышка корпуса и определенные корпусные участки не показаны для облегчения понимания;

Фиг.2 - дополнительный вид в перспективе диспенсера с Фиг.1;

Фиг.3 - увеличенная часть вида диспенсера с Фиг.1, не включающая рулон бумажных полотенец;

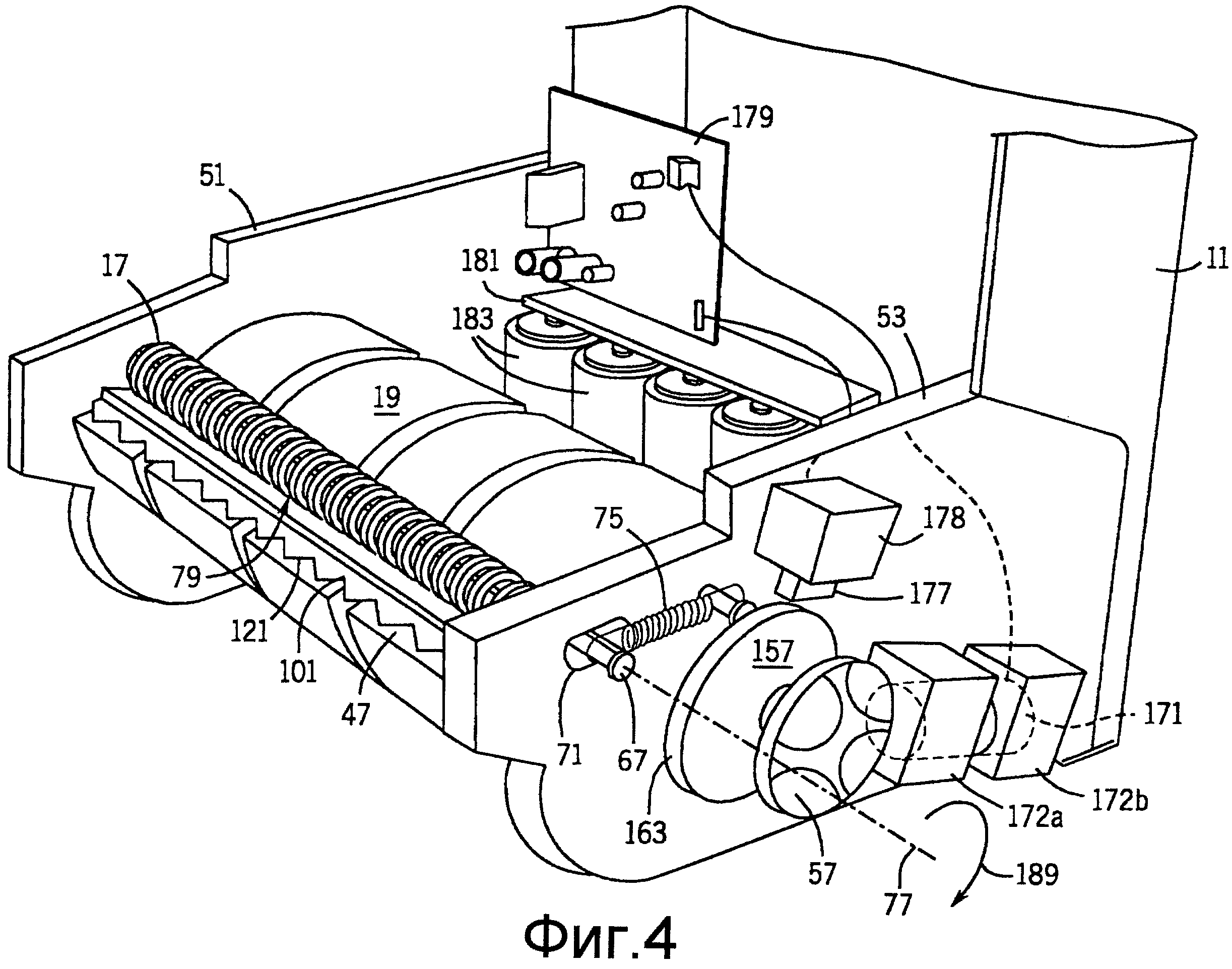

Фиг.4 - дополнительная увеличенная часть вида диспенсера с Фиг.1, показывающая определенные компоненты предпочтительного устройства для сохранения листового материала;

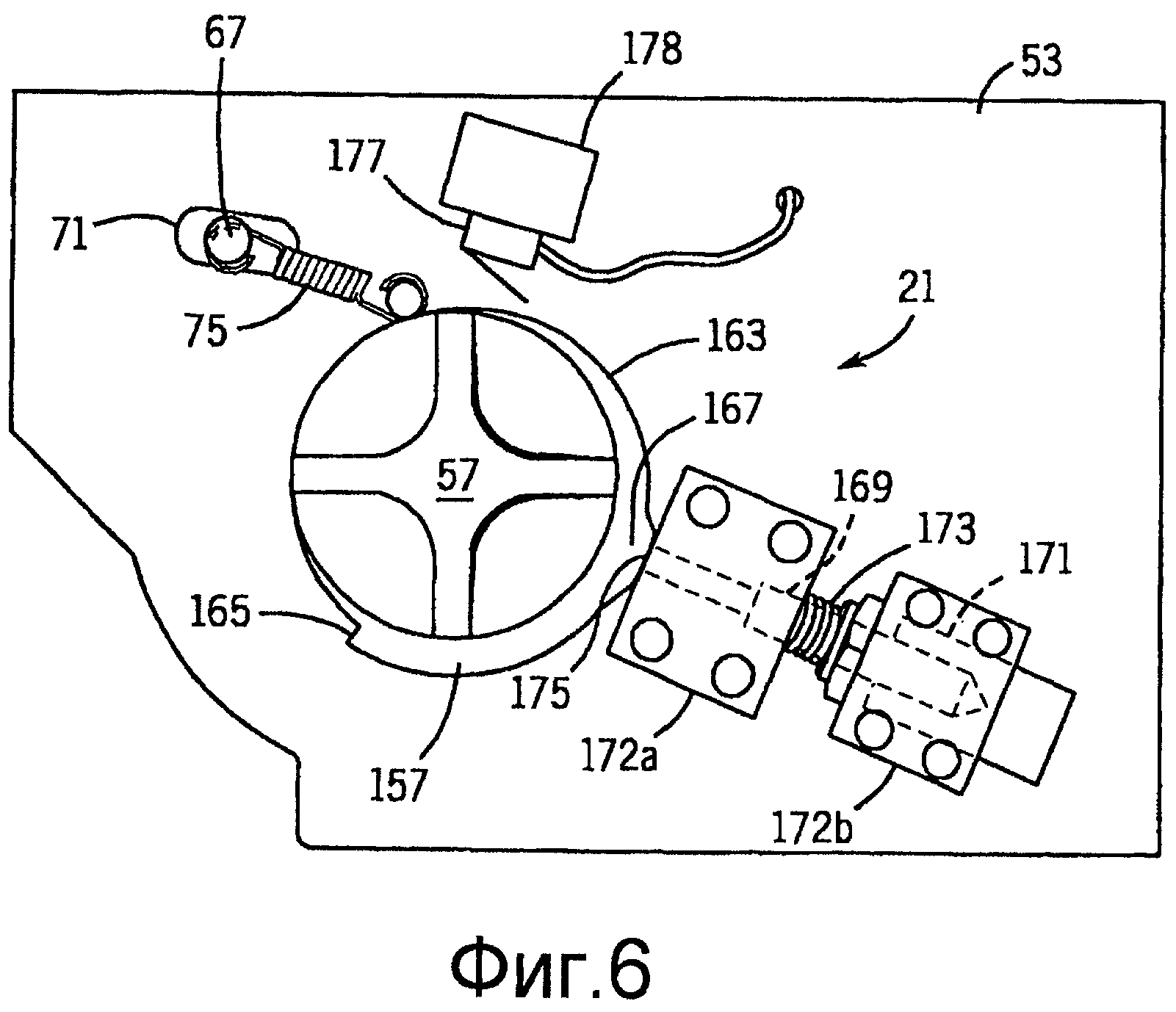

Фиг.5-6 - виды сбоку участков диспенсера с Фиг.1, показывающие определенные компоненты предпочтительного устройства для сохранения листового материала;

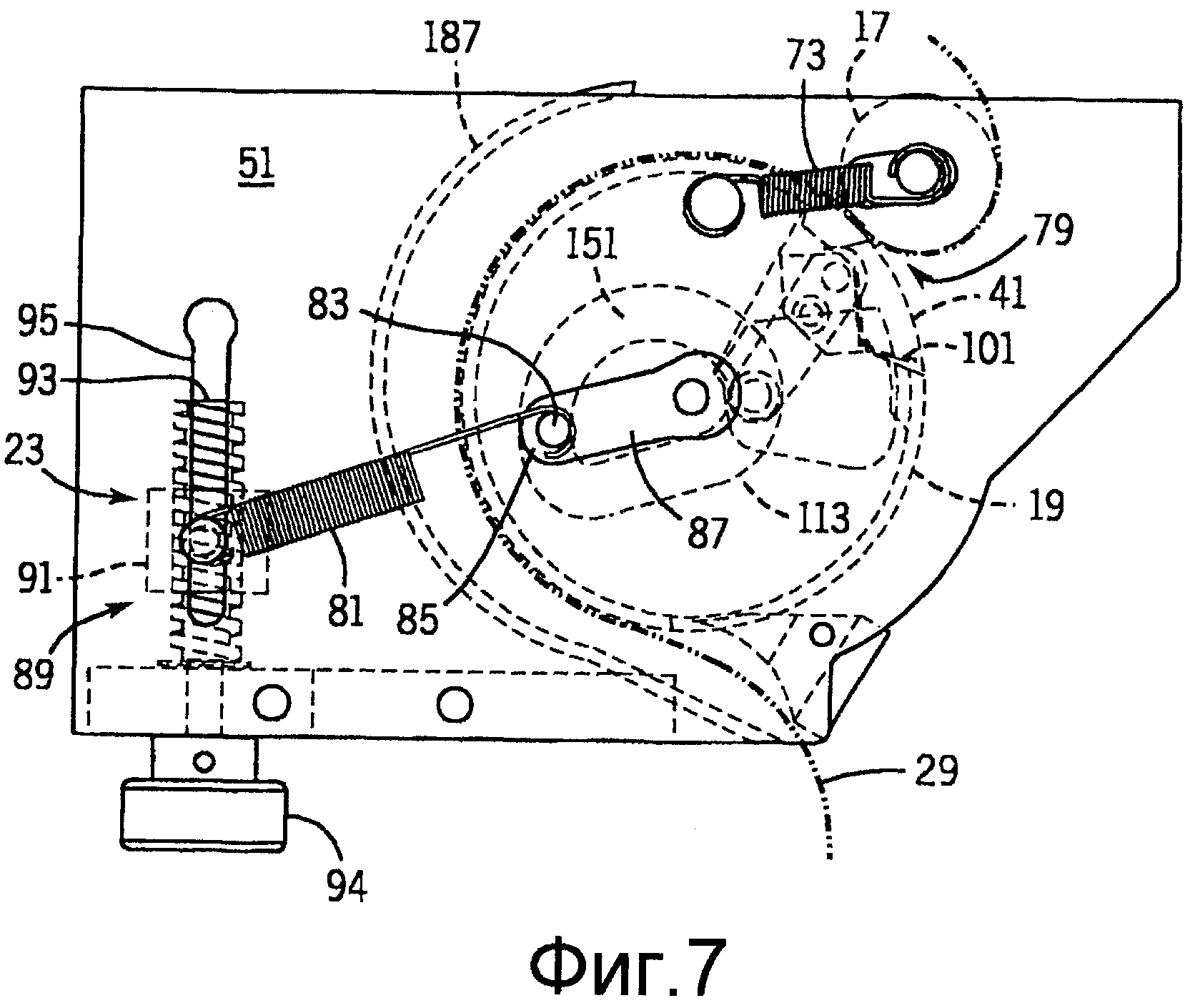

Фиг.7 - вид сбоку участков диспенсера с Фиг.1, показывающий компоненты устройства регулирования длины выступающей части листа одного варианта осуществления;

Фиг.8 - увеличенный вид в перспективе диспенсера с Фиг.1, дополнительно показывающий компоненты примерного варианта осуществления устройства для регулирования длины выступающей части листа с Фиг.7;

Фиг.9 - схематический, концептуальный вид диспенсера с Фиг.1, включающий в себя корпус и крышку корпуса;

Фиг.10 - вид в перспективе примерного ведущего ролика, удобного для использования в диспенсере с Фиг.1;

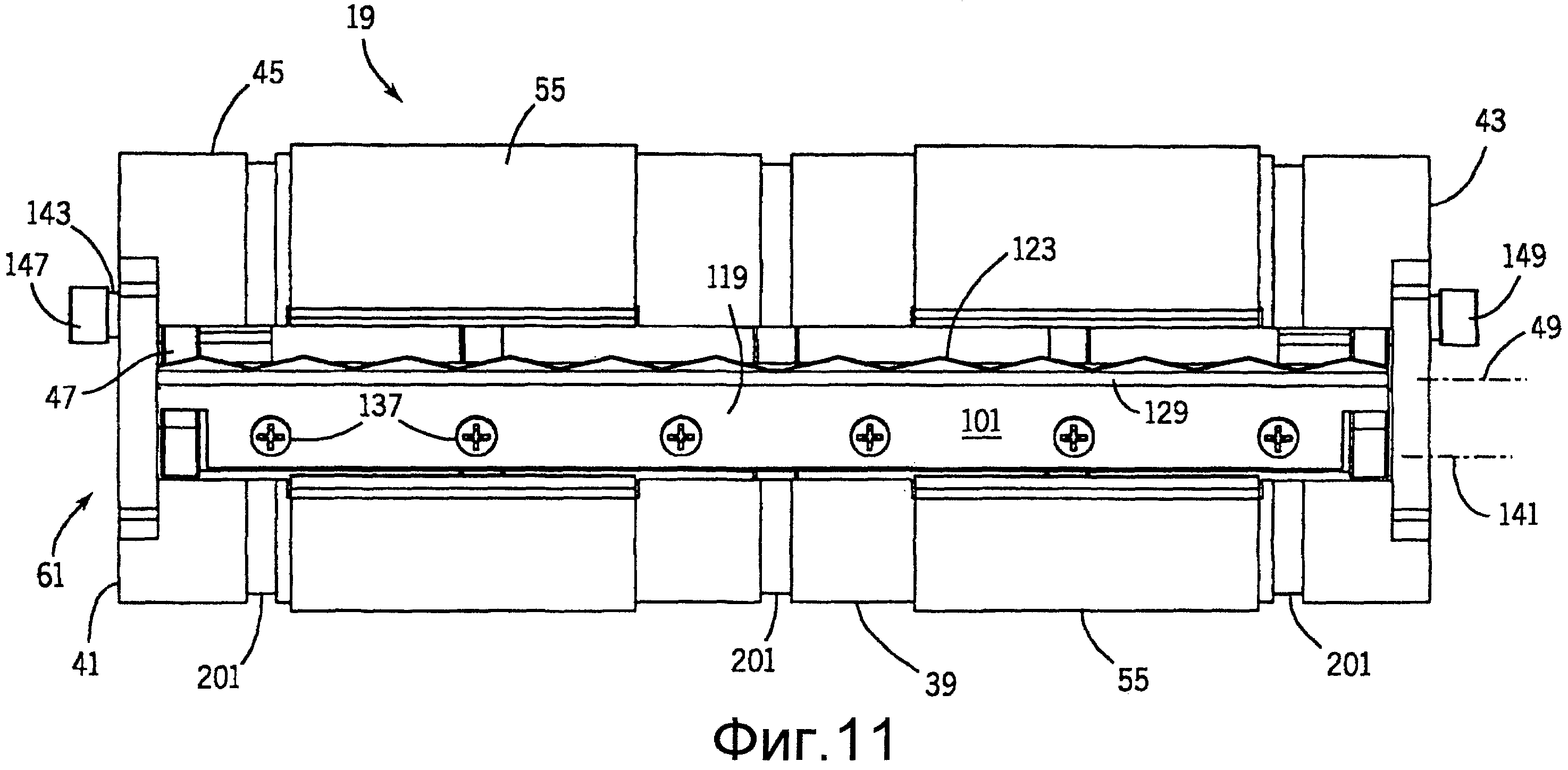

Фиг.11 - вид сбоку примерного ведущего ролика с Фиг.10;

Фиг.12 - вид в перспективе режущего полотна и держателя полотна, подходящего для использования с диспенсером с Фиг.1 и с ведущим роликом с Фиг.10 и 11;

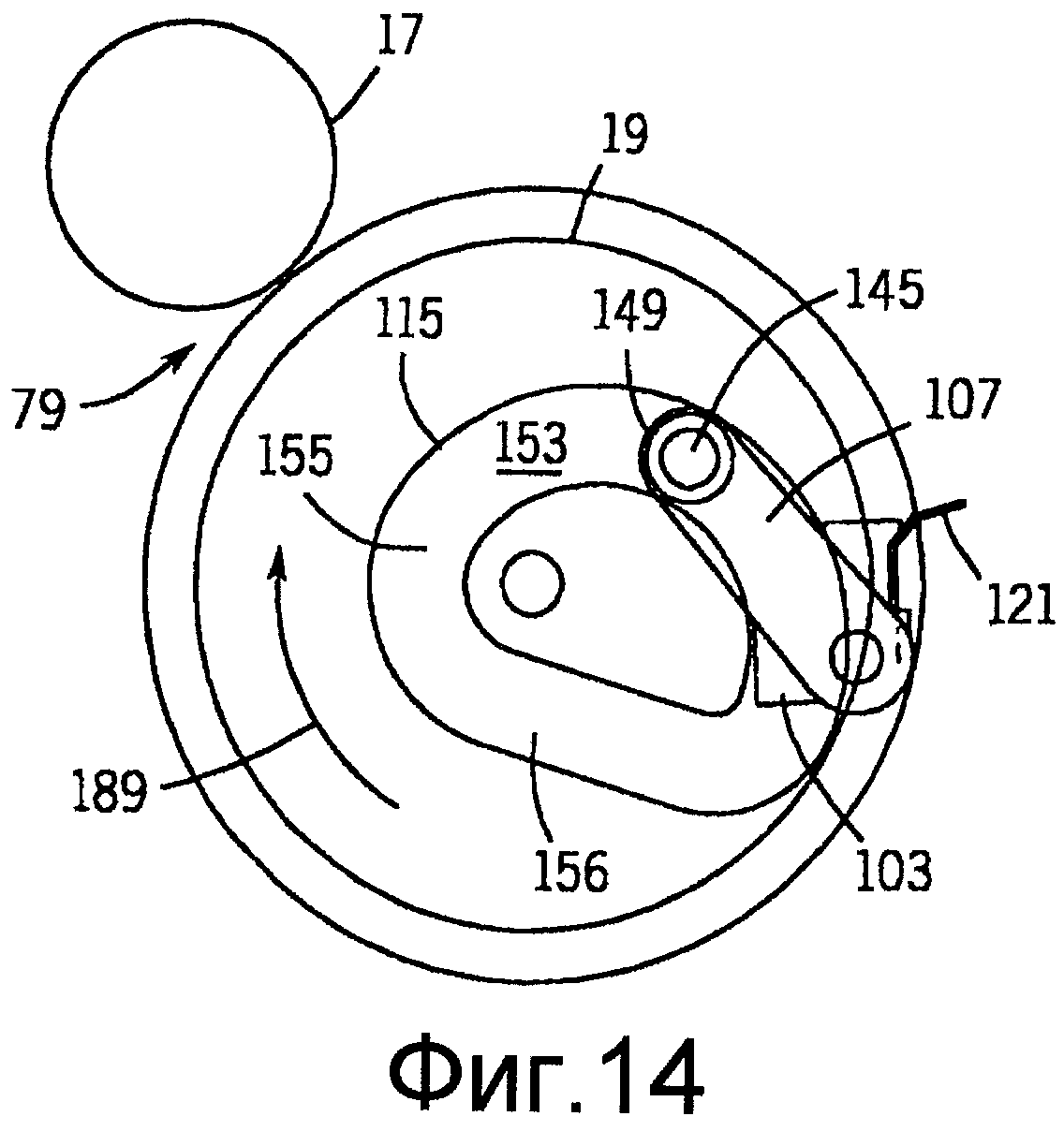

Фиг.13-15 - схематические виды сбоку примерного ведущего ролика и отрезающего механизма, использованного в диспенсере с Фиг.1, причем виды рассмотрены вдоль линии разреза 13-13 с Фиг.3 и показывают положение определенного отрезающего механизма и других компонентов во время разных стадий цикла дозирования, причем определенные части не показаны для облегчения понимания устройства и способа действия;

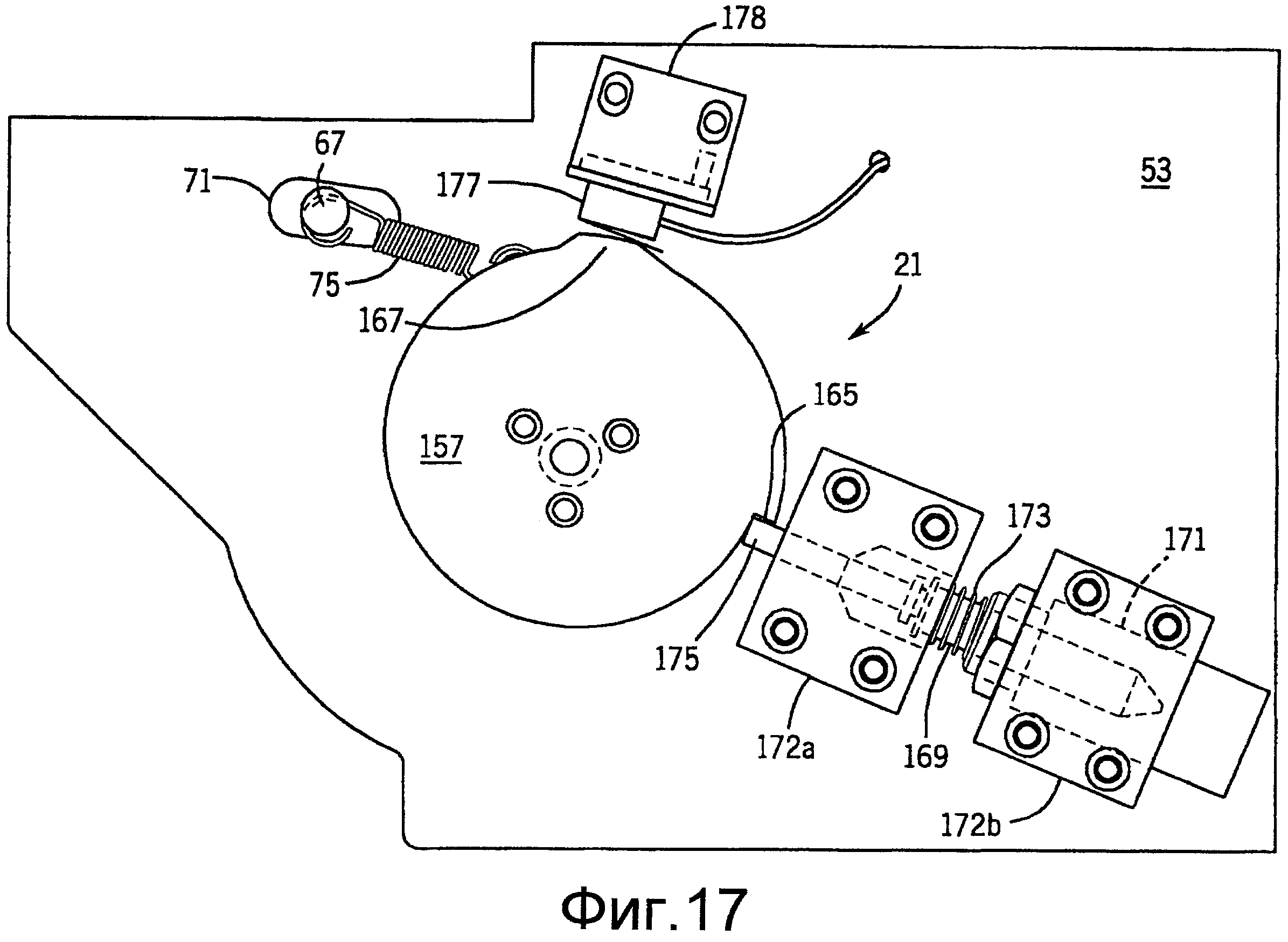

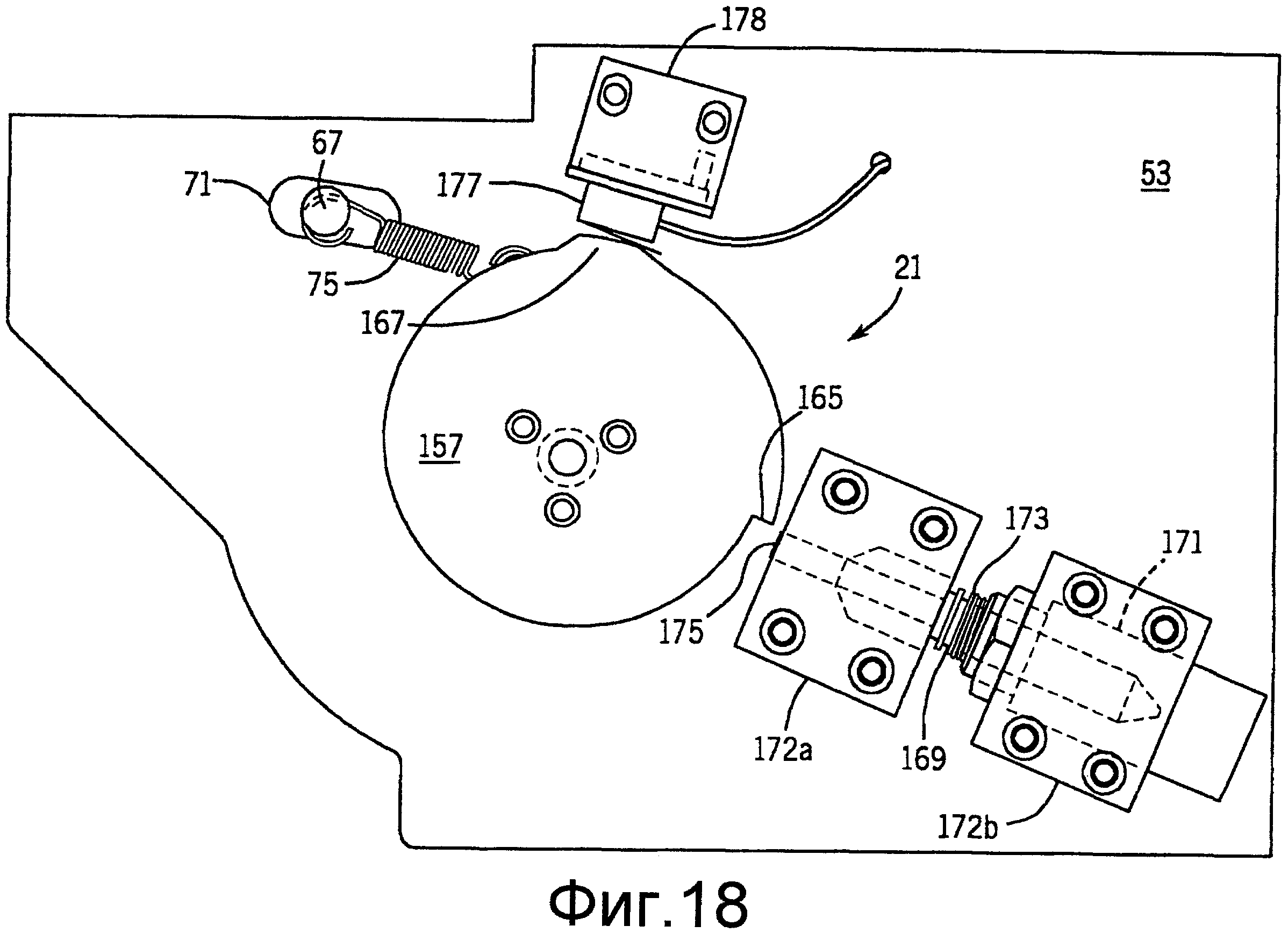

Фиг.16-18 - схематические виды сбоку примерного устройства для сохранения листового материала, использованного в диспенсере с Фиг.1, причем эти виды показывают положение предпочтительных компонентов во время различных стадий цикла дозирования, причем определенные части не показаны для облегчения понимания устройства и способа действия;

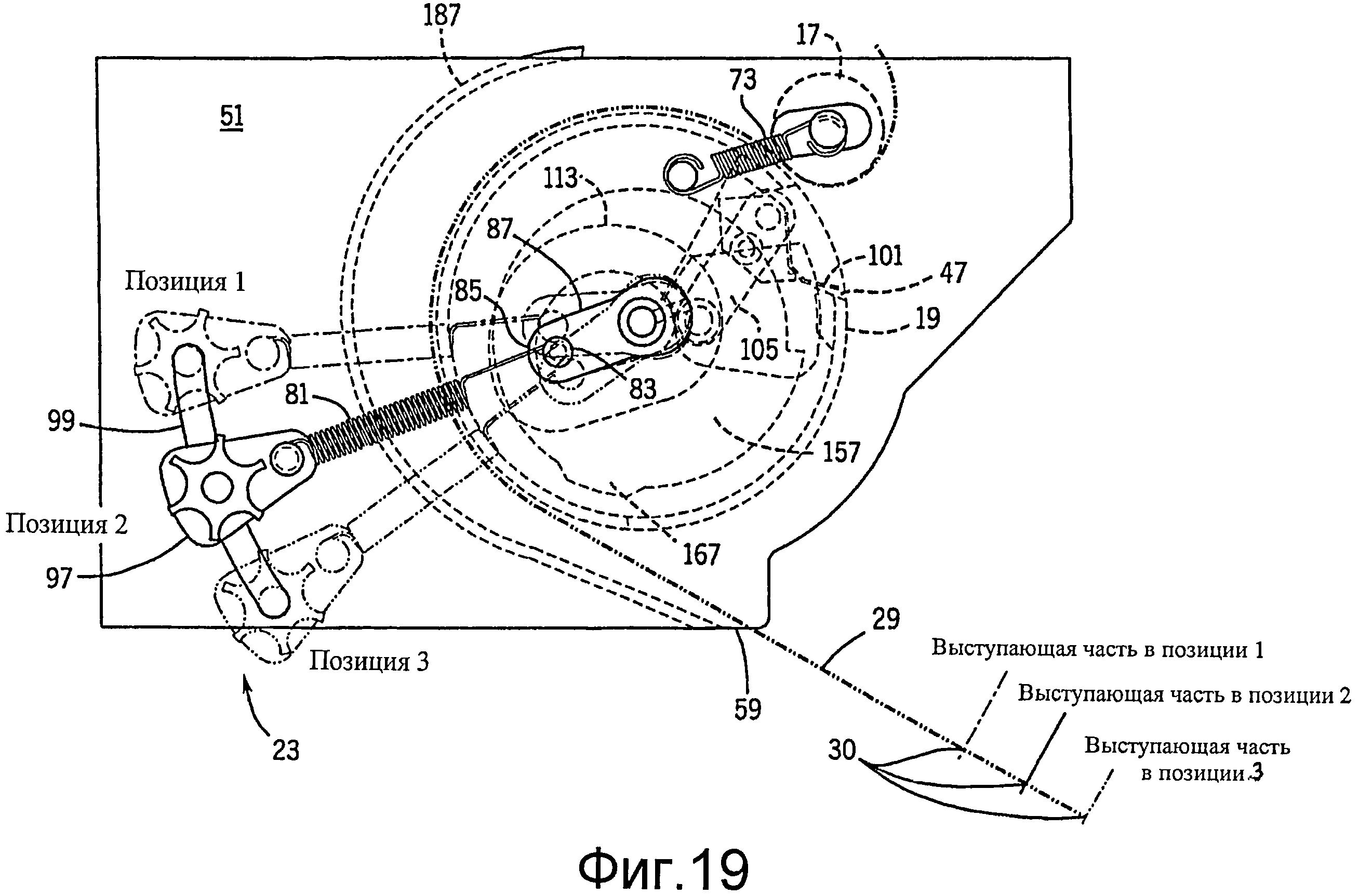

Фиг.19 - схематическая иллюстрация второго варианта осуществления примерного устройства регулирования длины выступающей части листа; и

Фиг.20 - схематическая иллюстрация примерной цепи управления, удобной для использования с примерным устройством для сохранения листового материала с Фиг.1.

Подробное описание

Первыми будут описаны механические компоненты, содержащиеся в предпочтительном варианте осуществления примерного диспенсера 10. На Фиг.1-4 и 9 диспенсер 10 предпочтительно включает в себя корпус 11 и съемную переднюю крышку 13 корпуса (Фиг.9). Как показано на Фиг.1 и 2 диспенсер 10 может быть установлен на вертикальную поверхность стены, предоставляя легкий доступ для пользователя к диспенсеру 10. Корпус и крышка корпуса 11, 13 могут быть сделаны из любого подходящего материала, таких как, штампованные металлические листы, пластик и подобные этим.

В раме 15 корпуса 11 закрепляется натяжной ролик 17, ведущий ролик 19 (называющийся в промышленности «барабан»), компоненты устройства 21 для сохранения листового материала, компоненты устройства 23 регулирования длины выступающей части листа и другие описанные здесь компоненты. Рама 15 может быть выполнена любым удобным образом и может, например, быть выполнена заодно с корпусом 11 или может являться отдельным компонентом, установленным внутри корпуса 11.

Предпочтительно, диспенсер 10 предназначен для выдачи листов материала из рулона 25 листового материала. Как хорошо известно, листовой материал в форме рулона 25 содержит полый сердечник 27 в форме цилиндрической трубки и листовой материал в форме полотна 29 листового материала, накрученного вокруг сердечника 27. Сердечник 27, как правило, является полой трубкой, выполненной из картона, пластика или из подобных материалов.

Держатель 31 рулона листового материала закрепляет рулон 25 листового материала внутри корпуса 11 и за крышкой 13 корпуса. Держатель 31 рулона может содержать элемент 33 держателя, выполненный, например, из проволоки, и держатели 35 и 37, вставленные внутрь полого сердечника 27. Участки элемента 33 держателя, закрепляющие держатели 35, 37, могут разводиться в стороны для того, чтобы держатели 35, 37 могли быть вставлены внутрь рулона 25. Рулон 25 свободно вращается при установке в держатели 35, 37.

Будет оценено по достоинству то, что может быть использован любой тип держателей рулона для закрепления рулона. Например, держателем 31 мог бы являться стержень, вставляющийся в сердечник 27 рулона. Такой стержень может прикрепляться за его торцы к корпусу 11.

Нет специальных требований относительно числа источников листового материала, который может быть выдан из диспенсера 10. Имеется в виду, что диспенсер 10 может использоваться для выдачи листов из дополнительного рулона листового материала (не показан) с помощью подходящего механизма передачи листового материала, как это описано в совместно использующемся Патенте США №6460798.

Предпочтительный ведущий ролик 19 может являться элементом в форме барабана, который имеет, по существу, цилиндрический корпус 39. В варианте осуществления, ведущий ролик 19 имеет торцы 41, 43, периферию 45 и при желании отверстие 47 для выхода режущего полотна, обеспеченное в корпусе 39, на периферии 45. Ведущий ролик 19 вращается вокруг оси 49 вращения. Соосные шейки валов (не показаны) могут продолжаться от каждого торца 41, 43 ведущего ролика 19 и предпочтительно устанавливаются в соответствующей стенке рамы 51, 53 с помощью подшипников (не показаны), установленных в гнезде на стенке 51, 53. Подшипники могут быть радиально упорными подшипниками или подшипниками из материала с низким коэффициентом трения, такого как нейлон. Стенки 51, 53 расположены поперек оси 49 вращения и рядом с торцами 41, 43.

На Фиг.1, 2 и 19 можно увидеть, что полотно 29 листового материала во время использования частично обернуто вокруг корпуса 39. Ведущий ролик 19 вращается вокруг оси 49 вращения, когда пользователь тянет за выступающую из диспенсера 10 выступающую часть 30 полотна 29 листового материала. Термин «ведущий ролик», используемый здесь, относится к главному ролику 19, контактирующему с полотном. Термин «ведущий ролик» выбран потому, что в определенных примерах вращение ведущего ролика 19, по меньшей мере, частично приводит в действие или в движение режущий механизм 61, как это здесь описывается. Термин «ведущий ролик» также относится к главному ролику, контактирующему с полотном, в вариантах осуществления, которые не включают в себя отрезающий механизм 61, а которые могут включать в себя, например, неподвижную отрывную планку, обеспеченную для того, чтобы позволить пользователю отделять лист материала от полотна 29.

Ведущий ролик 19 может быть сконструирован любым удобным образом и может быть сделан из взаимоскрепленных первой и второй частей, соединенных посредством использования клеев или крепежных деталей, таких как крепежные винты. Ведущий ролик 19 может быть выполнен из пластика или из любого другого подходящего материала.

Как показано на Фиг.3, поверхности 55 трения могут быть обеспечены вдоль периферии 45 корпуса 39 для осуществления зацепления и захватывания полотна 29. Поверхности 55 трения обеспечены для того, чтобы гарантировать контакт при трении ведущего ролика 19 с полотном 29, таким образом, чтобы ведущий ролик 19 начинал вращение при вытягивании пользователем из диспенсера 10 полотна 29, закрученного частично вокруг ведущего ролика. Поверхности 55 трения могут быть выполнены в форме пластинчатых полос, приклеенных к ведущему ролику 19 с помощью подходящего клея (не показан). Однако такие поверхности 55 трения могли бы обеспечиваться другим образом, например, посредством образования таких поверхностей трения непосредственно на ролике 19. Кроме того, поверхности 55 трения не должны ограничиваться несколькими показанными полосами материала и могли бы иметь любую подходящую конфигурацию, к примеру, они могли бы быть выполнены, как единый лист материала (не показан). Поверхности 55 трения могут состоять из любого подходящего материала с высоким коэффициентом трения, из например, абразивного или прорезиненного материала. Переформованный термопластичный эластомер может быть также применен для ведущего ролика 19. Такой эластомер наносится непосредственно на ведущий ролик для того, чтобы образовать захватывающую поверхность, подобную поверхностям 55 трения. Планка-съемник 203 (Фиг.3) может быть обеспечена зубцами, которые ходят по канавке 201 для того, чтобы отделить полотно 29 от ведущего ролика 19.

На Фиг.1, 3-6 и 9 колесико 57, соединенное с ведущим роликом 19, может быть обеспечено по вашему выбору. Колесико 57 обеспечено для того, чтобы позволить вручную вращать ведущий ролик 15 для подачи полотна 29 из диспенсера 10 через выпускное отверстие 59 после того, как полотно 29 было загружено внутрь диспенсера 10. Это дает возможность пользователю потянуть за выступающую часть 30 листа, чтобы начать цикл дозирования. В вариантах осуществления ручное колесико может быть полностью закрыто корпусом 11, предоставляя доступ к нему лишь для обслуживающего персонала.

Отверстие 47 для выхода режущего полотна предпочтительно является продольным отверстием на периферии 45 корпуса 39, между торцами 41, 43, через которое проходит режущее полотно 101 отрезного механизма 61 для того, чтобы отрезать полотно 29, как это описывается ниже.

Натяжной ролик 17 поджимает полотно 29 к внешней поверхности ведущего ролика 19. Натяжной ролик 17 предпочтительно является, как правило, элементом цилиндрической формы, имеющим первый и второй осевые торцы 65, 67, вставленные в пазы 69, 71 стенок 51, 53 рамы. Как показано на Фиг.1-2 и 4-6, натяжные пружины 73, 75 прижимают ролик 17 к ведущему ролику 19. Натяжной ролик 17, как правило, имеет такую же длину, что и ведущий ролик 19, и установлен вдоль оси 77, параллельной оси 49 вращения ведущего ролика. Натяжной ролик 17 может быть обеспечен зацепляющимся материалом (не показан) вдоль его поверхностей, который контактирует с полотном 29, обеспечивая плотный контакт с полотном 29.

Зона 79 контакта образуется на стыке натяжного и ведущего роликов 17, 19. Вытягивание пользователем выступающей части 30 листового материала приводит к тому, что материал полотна 29 начинает разматываться из рулона 25 на держателях 31 рулона через зону 79 контакта и по внешней поверхности ведущего ролика 19. Трение при контакте между полотном 29 и внешней окружности 45 ведущего ролика во время вытягивания пользователем полотна заставляет вращаться ролик 19, приводя в действие или движение отрезающий механизм 61. Отдельный лист материала полотна 29 обеспечивается пользователю через выпускное отверстие 59.

На Фиг.2, 7-8 и 19 пружина 81 может быть обеспечена для отведения ведущего ролика в положение покоя между циклами дозирования. Пружина 81 - слабая пружина, которая обеспечена для того, чтобы возвращать ведущий ролик 19 в его положение покоя по окончании цикла дозирования. Пружина 81 не требуется для приведения во вращение ведущего ролика 19 во время цикла дозирования. Предпочтительно, пружина 81 является компонентом устройства 23 регулировки длины выступающей части листа, обеспеченного по вашему выбору для увеличения или уменьшения длины выступающей части 30 листа, выступающей из диспенсера 10.

В вариантах осуществления пружина 81 прикреплена с одного конца к штырю 83 вдоль дистального конца эксцентричного плеча 87, подсоединенного к валу (не показан), который крепит конец 41 ведущего ролика. Плечо 87 вращается совместно с ведущим роликом 19. Если устройство 23 регулирования длины выступающей части листа не обеспечено, то второй конец этой пружины неподвижно прикрепляется вдоль стенки 51 (не показано).

В варианте осуществления, включающем устройство 23 регулирования длины выступающей части листа, пружина 81 прикрепляется со второго ее конца к позиционирующему механизму 89. В варианте осуществления на Фиг.1-8 позиционирующий механизм содержит основание 91, навинченное на установочный винт 93 на стенке 51, близкой к торцу 41 ведущего ролика. Установочный винт 93 может поворачиваться с помощью головки 94. К примеру, основание 91 может перемещаться вверх и вниз в одно из нескольких положений вдоль паза 95, обеспеченного в стенке 51, с помощью вращения установочного винта 93. Другими словами, основание 91 может перемещаться в любое положение вдоль паза 95 посредством установочного винта 93.

В варианте осуществления на Фиг.19 позиционирующий механизм 89 содержит стопорную головку 97, прикрепляющуюся к стенке 51. Головка 97 предпочтительно способна перемещаться в одно из ряда положений вдоль паза 99 на стенке 51. Предпочтительно паз 99 имеет форму арки, расположенной радиально на расстоянии от оси 49 вращения ведущего ролика. Головка 97 может перемещаться в любое положение вдоль паза 99. На Фиг.19 из многих положений представлено три положения.

Перемещение основания 91 или головки 97 в одно из нескольких положений вдоль стенки 51 поворачивает ведущий ролик 19 посредством пружины 81 и плеча 87 в одно из нескольких угловых положений, соответствующих положению покоя ведущего ролика между циклами дозирования. В добавлении к отведению ведущего ролика 19 в положение покоя пружина 81 действует, как стопор, ограничивающий поворот по часовой стрелке или против часовой стрелки ведущего ролика 19 в положение покоя так, чтобы ведущий ролик 19 находился для пользователя в правильном положении для начала нового цикла дозирования. Работа устройства 23 регулировки длины выступающей части листа описана более подробно ниже.

На Фиг.2-3, 7 и 10-15 иллюстрирован предпочтительный отрезающий механизм 61 для отрезания полотна 29. Отрезающий механизм 61 предпочтительно полностью отрезает полотно 29, расположенное на внешней поверхности ведущего ролика 19, при повороте ведущего ролика 19 под действием силы, приложенной пользователем при вытягивании полотна. Отрезающий механизм 61 высоко эффективен и может отрезать полотно 29 с помощью силы вытягивания от около 0,7 фунт-силы (3,1138 ньютонов) до около 1,2 фунтов-силы (5,338 ньютонов) силы вытягивания, в зависимости от плотности полотна 29 листового материала, выдаваемого из диспенсера 10. (Это было измерено, используя калиброванный измерительный прибор силы вытягивания). Возможность отрезания полотна 29 листового материала, используя силу вытягивания в один фунт силы (4,448 ньютона) или менее, является наиболее желаемым. Такой отрезающий механизм 61 не нуждается в отдельных мощных пружинах, приводящих в действие вращения ведущего ролика 19, а также необходимость в обеспечении более двух фунт силы (8,896 ньютонов), чтобы преодолеть силу пружины и повернуть ведущий ролик 19 для начала цикла дозирования. Снижение требуемой силы вытягивания минимизирует или исключает отрыв листового материала внутри диспенсера ("tabbing") и позволяет использовать диспенсер 10 с широким рядом бумажных полотенец и другого материала полотна 29 в форме листов. Например, отрезающий механизм 61 будет аккуратно и просто отрезать материал однослойный или двухслойный бумажный листовой материал полотна 29, имеющий плотность приблизительно от 1,8 до приблизительно 26 фунтов. Нижнее значение этого промежутка плотности соответствует тонкому, неплотному бумажному полотенцу, а верхнее значение этого промежутка плотности соответствует абсорбирующему двойному полотенцу. Не ограничиваясь какой-либо особой теорией, понятно, что улучшения режущего полотна 101 и держателя 103 полотна обеспечивают отрезание полотна 29 с помощью силы вытягивания в один фунт силы (4,448 ньютонов) или менее.

Примерный отрезающий механизм 61 содержит режущее полотно 101, держатель 103 полотна, плечи 105, 107, ведомые звенья 147, 149, кулачки 113, 115 и родственные компоненты. Режущее полотно 101 имеет длину 117, основание 119, нож 121 с зазубренным краем 123 и переходной участок 125 между основанием и ножом 121. Переходной участок 125 включает в себя структуру, которая придает жесткость режущему полотну 101. Такая структура предпочтительно содержит сложный изгиб 127 и плоский участок 129 по длине 117. Одновременно с тем, что показаны один плоский участок 129 и один сложный изгиб 127 с двумя изгибами, могут быть использованы дополнительные участки 129 и изгибы 127.

Было установлено, что нержавеющая сталь 31 серии 300 средней твердости подходит для производства режущего полотна 101. Использование нержавеющей стали 31 приводит к тому, что нож 121 имеет толщину между зазубренным краем 123 и переходным участком 125, равную около 0,0105 дюймов (0,27 мм).

Держатель 103 полотна имеет торцы 131, 133 и первую поверхность 135, примыкающую и являющуюся опорой для основания 119. Например, несколько винтов 137 прикрепляют основание 119 к поверхности 135 держателя, обеспечивая полное закрепление основания 119 и ножа 121 по всей длине 117. Держатель 103 полотна, кроме того, содержит вторую поверхность 139, которая примыкает и является опорой, по меньшей мере, для одной части плоского участка 129. Переходной участок 125 и изгибы 127 придают жесткость режущему полотну 101, одновременно с этим, держатель 103 закрепляет полотно. Эта структура ограничивает изгиб при кручении режущего полотна 101, таким образом, способствуя более эффективному отрезанию полотна 29 и требуя меньшую силу для отрезания полотна 29.

Держатель 103 режущего полотна прикреплен внутри ведущего ролика 19 с возможностью поворота вдоль оси 141 поворота, которая находится вблизи от периферии 45 ведущего ролика 19 и располагается рядом с отверстием 47 для выхода режущего полотна. Как показано на Фиг.10 ось 141 предпочтительно находится ниже периферии 45. Держатель 103 поворачивается между не отрезающим положением, показанным на Фиг.13, в котором нож 121 находится внутри ведущего ролика или прямо на периферии 45, проходя через среднее положение отрезания, показанное на Фиг.14, в котором нож 121 находится под углом около 90° к касательной ведущего ролика 19 (то есть, как правило, перпендикулярно к полотну 29), и между положением полного выхода ножа, показанным на Фиг.15, в котором нож 121 находится под углом 110° к касательной ведущего ролика 19. Полное отрезание полотна 29 совершается между средним положением и положением полного выхода ножа (Фиг.14-15), когда основание зазубренного края 123 входит в контакт с полотном 29 листового материала, а нож 121 находится почти перпендикулярно к полотну 29. (Некоторые типы материалов полотна 29 могут растягиваться перед полным отрезанием, так что точный момент отрезания может меняться от материала к материалу.) Отрезание полотна осуществляется не позднее того, как режущее полотно займет положение, показанное на Фиг.15. Предпочтительно, отрезание полотна осуществляется под углом приблизительно от 70° до приблизительно 110° к касательной к периферии 45 в момент отрезания. Такой угол является весьма эффективным углом отрезания, гарантируя, что сила будет эффективно использована для отрезания полотна 29.

На Фиг.12 кулачковые плечи 106, 107 прикреплены к каждому торцу 131, 133 держателя 103. Непосредственное прикрепление плеч 105, 107 позволяет плечам 105, 107 закрепляться внутри ведущего ролика 19, как показано на Фиг.10 и 11. Это, в свою очередь, укрепляет держатель 103 посредством избегания какой-либо необходимости в структуре раздельного соединения между держателем 103 и плечами 105, 107, необходимой для размещения плеч 105, 107 снаружи ведущего ролика, как это иногда делается в других диспенсерах. Такая структура соединения может вызвать относительно слабую жесткость конструкции, которая обеспечит нежелательную гибкость держателя, таким образом снижая силу отрезания, приложенную к полотну 29. Предпочтительно держатель 103 и плечи 105, 107 являются цельной частью из пластика. Однако плечи 105, 107 могут быть прикреплены к держателю 103 с помощью крепежных элементов, как показано на Фиг.12. Плечи 105, 107 продолжаются до удаленного конца 143, 145, к которому прикреплены с возможностью вращения ведомые звенья 147, 149 кулачка.

Держатель 103 поворачивается между положениями, показанными на Фиг.13-15, посредством неподвижного кулачка, действуя через ведомые звенья 147, 149 и плечи 105, 107. Как показано на Фиг.7 и 13-15, каждый кулачок 113, 115 установлен к противоположным поверхностям стенок 51, 53 так, чтобы кулачки 113, 115 находились напротив друг друга. Каждый кулачок 113, 115 включает в себя неподвижную дорожку 151, 153 кулачка, в которую вставляется соответственное ведомое звено 147, 149 кулачка. Дорожки 151, 153 кулачка сконфигурированы так, чтобы ведомые звенья 147, 149 толкателя двигались вдоль дорожек 151, 153 кулачка во время вращения ведущего ролика 19 и заставляли держатель 103 и режущее полотно 101 перемещаться между отрезающим и неотрезающим положениями во время цикла дозирования.

Виды на Фиг.13-15 взяты с правой стороны от диспенсера 10 налево и показывают примерный кулачок 115. Кулачок 113 - это зеркальное отражение кулачка 115, и кулачки 113, 115 ориентированы так, что они синхронны друг с другом. Использование двух кулачков 113, 115 является предпочтительным потому, что такое приведение в движение с двух концов держателя 103 режущего полотна и режущего полотна 101 обеспечивает правильную и стабильную работу при низких потерях энергии. Мог бы использоваться один кулачок вместо двух кулачков 113, 115. Кулачки 113, 115 предпочтительно являются интегрированными в соответствующую стенку 51, 53 или закрепляются посредством крепежных элементов или клеем к стенке 51, 53.

Дорожки 151, 153 кулачков, обеспеченные в кулачках 113, 115, включают в себя первый и второй участки 155, 156, причем, к примеру, участок 155, как правило, изогнут, а участок 156, как правило, является прямым. Ведомые звенья 147, 149 кулачка совершают по соответствующей дорожке 151, 153 кулачка один полный оборот при вращении ведущего ролика 19 во время одного цикла дозирования. Отрезание полотна 29 листового материала осуществляется благодаря выигрышу в силе, присущему рычажной конфигурации плеч 105 и 107 держателя, и благодаря движению кулачков 113 и 115 по ведомым звеньям 147 и 149. Выигрыш в силе обеспечивает увеличение силы в среднем, например, приблизительно на 1/2. Этот выигрыш в силе может также способствовать эффективной работе отрезающего механизма 61.

На чертежах Фиг.13-15 изображены положения ведомых звеньев 147, 149 внутри дорожек 151, 153 кулачка во время одного. цикла дозирования. Как было замечено выше. Фиг.13 показывает ведущий ролик 19 и ведомые звенья 147, 149 кулачка в начальном «положении покоя». Вытягивание полотна 29 приводит к движению ведущего ролика 19 в направлении стрелки 189. Движение ведущего ролика 19 вызывает движение ведомых звеньев 147, 149 кулачка в дорожках 151, 153 кулачка. Движение ведомых звеньев 147, 149 кулачка вдоль изогнутого участка 155 дорожек 151, 153 кулачка вызывает действие плеч 105, 107 на держатель 103 для поворота режущего полотна 101 из отверстия 47 для выхода режущего полотна в ведущем ролике 19. Когда ведомые звенья 147, 149 кулачка находятся приблизительно на середине изогнутого участка 155 (Фиг.14), нож 121 режущего полотна 101 находится приблизительно перпендикулярно к касательной и прорезает полностью или почти полностью полотно 29. Когда ведомые звенья 147, 149 кулачка находятся на участке перехода между участками 155, 156 (Фиг.15), тогда нож 121 режущего полотна 101 находится приблизительно под углом в 110° к касательной, и режущее полотно 101 проходит полностью через полотно 29, отрезая лист материала полотна 29 от полотна 29. Полное отрезание полотна 29 листового материала осуществляется не позже, чем ведомые звенья 147, 149 кулачка, держатель 103 и режущее полотно 101 будут находиться в положении, которое показано на Фиг.15.

Ведущий ролик 19 находится в таком же неподвижном угловом положении при каждом цикле дозирования, когда режущее полотно 101 полностью выступает из отверстия для выхода режущего полотна, как это показано на Фиг.15. В вариантах осуществления это положение ведущего ролика 19 и кулачков 151, 153, работающих на ведомых звеньях 147, 149, приводят режущее полотно 101 в положение полного выхода полотна, соответствует «отрезающему положению» ведущего ролика 19.

После отрезания, ведущий ролик 19 отводится с помощью пружины 81, поворачиваясь на угловое расстояние в дополнительное угловое положение, которое соответствует «положению покоя» на Фиг.13. Когда ведущий ролик 19 поворачивается между угловыми положениями, соответствующими положению отрезания и положению покоя, тогда новая выступающая часть 30 следующего листа выходит из диспенсера 10.

Использование устройства 23 регулирования длины выступающей части листа позволяет обслуживающему персоналу увеличивать или уменьшать длину выступающей части 30 листа, которая выступает из диспенсера 10, делая проще использование диспенсера 10. Изменение длины выступающей части 30 листа достигается посредством изменения положения пружины 81 с помощью позиционирующего механизма 89, поворачивая ведущий ролик 19 либо для увеличения, либо для уменьшения углового расстояния между зафиксированным угловым положением, соответствующим положению отрезания, и между регулируемым угловым положением, соответствующим положению покоя. Это изменение в угловом расстоянии соответственно увеличивает или уменьшает длину выступающей части 30 листа. В примере на Фиг.1-8 положение пружины изменяется посредством перемещения основания 91 с помощью установочного винта 93 в положение вдоль паза 95. В варианте осуществления на Фиг.19 положение пружины 81 изменяется посредством перемещения стопорной головки 97 в положение вдоль паза 99. Пружина 81 действует на ведущий ролик 19 через плечо 87, вращая ведущий ролик 19 в соответствующее положение покоя и, таким образом, регулируя длину выступающей части 30 листа. Фиг.19 показывает три различных положения головки 97 и ведущего ролика 19 и соответствующее изменение длины выступающей части 30 листа.

Далее, на Фиг.1, 4-6, 16-18 и 20 показан вариант осуществления устройства 21 сохранения листового материала. Устройство 21 используется для способствования расходованию одного листа материала полотна 29 пользователем за одно использование. Сохранение лишь одного листа материала 29 в течение каждого использования дает значительное суммарное сохранение листового материала на протяжении всего срока службы диспенсера 10, таким образом снижая затраты на эксплуатацию диспенсера и ограничивая отходы.

В варианте осуществления устройство 21 для сохранения содержит стопорный элемент 157, управляемый элемент 159 и цепь 161 управления. Стопорный элемент 157 предпочтительно является кулачком, который установлен на коротком валу (не показан) вдоль торца 43 ведущего ролика и который вращается совместно с ведущим роликом 19. Остановка вращения кулачка приостанавливает вращение ведущего ролика 19 между циклами дозирования для того, чтобы предотвратить повторное немедленное осуществление цикла диспенсера 10, таким образом, способствуя тому, чтобы пользователем использовался один лист материала 29. Стопорный элемент 157 кулачкового типа включает в себя периферическую поверхность 163 и стопорную поверхность 165, которая в данном примере выступает за периферическую поверхность 163. Стопорный элемент 157 кулачкового типа, кроме того, включает в себя выступ 167, который продолжается от поверхности 163. Возможны и другие компоновки. Например, стопорная поверхность 165 могла бы быть утопленным участком стопорного элемента 157, а выступ 167 мог бы являться штырем или утопленным участком. Использование стопорного элемента 157 кулачкового типа является предпочтительным, но и другие структуры могли бы использоваться.

Управляемый элемент 159, наиболее предпочтительно, является стержнем 169 соленоида 171. Соленоид 171 может быть закреплен по стенке 53 посредством креплений 172а и 172b. Когда на соленоид 171 не подается напряжение, стержень 169 находится в «первом положении», в котором стержень 169 отведен от соленоида 171 посредством пружины 173. В первом положении конец 175 стержня находится на периферической поверхности 163 или приближен к периферической поверхности 163 стопорного элемента 157, как показано на Фиг.16. Также в первом положении конец 175 стержня входит в контакт со стопорной поверхностью 165, когда стопорный элемент 157 кулачкового типа начинает вращаться вместе с ведущим роликом 19 для того, чтобы приостановить вращение ведущего ролика, как это видно на Фиг.5 и 17. Стопорная поверхность 165 и выступ 167 расположены вдоль периферической поверхности 163 так, что кулачок вводит выступ 167 в контакт с выключателем 177 цепи 161 управления для того, чтобы замкнуть выключатель 177 до или во время контакта между стопорной поверхностью 165 и концом 175 стержня. Выключатель 177 может закрепляться вдоль стенки 53 посредством крепления 178.

Замыкание выключателя 177, под действием вращения ведущего ролика 19, при входе в контакт выступа 167 с выключателем 177 запускает цепь 161 управления для того, чтобы запустить временную задержку, после окончания которой цепь 161 мгновенно подаст напряжение на соленоид 171 для того, чтобы переместить стержень во «второе положение», в котором стержень 169 отведен от стопорной поверхности 165, и для того, чтобы позволить дальнейший поворот ведущего ролика 19 в положение покоя под действием пружины 81.

Перемещение стержня 169 во второе положение осуществляется после заранее определенной временной задержки, назначенной посредством цепи 161 управления. Время задержки может регулироваться посредством перемычки, тумблера или системы контроля обслуживающим персоналом и, например, равняться 1 секунде, 2 секундам или 3 секундам. Это второе положение иллюстрировано на Фиг.18.

Фиг.20 - схема, показывающая схематически один вариант осуществления цепи 161 управления для использования в управлении соленоидом 171 (SOL1) и стержнем 169. Электрические компоненты цепи 161 управления могут быть расположены на печатной плате 179, закрепленной к корпусу 11, как это показано на Фиг.3. В батарейный бокс 181 вставляются последовательно подключаемые сухие батареи 183, которые подают электрическое напряжение постоянного тока в шесть вольт к цепи 161 управления для осуществления всех функций цепи.

В данном варианте осуществления выключатель 177 (SW1) цепи 161 управления замыкается после контакта с выступом 167. Когда выключатель 177 (SW1) замкнут, цепь 161 управления начинает отсчет времени задержки до начала подачи питания на соленоид 171. Резисторы R4 и R5 являются делителем напряжения, устанавливая опорное напряжение на оба инвертирующих входа усилителей U1A и U1B. Опорное значение устанавливается посредством падения напряжения на резисторе R5 (Vref). Расчет времени определяется как T=C × RxLn(Vbatt - Vinitial)/(Vbatt - Vref) или как T=C1 × R1 × Ln((6-0)/6-4)), где С измеряется в фарадах, К - в омах, Т - в секундах, а V - в вольтах. Ln(3) приблизительно равен 1 или 1 секунде для R1 = 1 МОм; delay = 1 секунда. Время цикла соленоида равняется Ln(3×C2×R6) или 0,47 секундам. Этого времени достаточно для обеспечения того, чтобы стержень 169 находился во втором положении, не контактируя со стопорной поверхностью 165, и чтобы ведущий ролик 19 и связанный с ним стопорный элемент 157 свободно поворачивались в положение покоя, ожидая следующего цикла дозирования. Подача напряжения на соленоид 171 всего лишь на доли секунды обеспечивает, что потребляемая энергия будет ограничиваться, таким образом обеспечивая долгий срок службы батарей.

Кроме того на Фиг.20 переключатель 185 (SW2) обеспечен для того, чтобы обслуживающий персонал мог изменить время задержки. При более длинном времени задержки более вероятно, что пользователь использует один лист листового материала из полотна 29. В примере переключатель 185 (SW2) может переключаться между тремя положениями. В положении 1 переключатель 185 соединяется с резистором R1 приблизительно на 1 секунду, как описано это выше. В положении 2 переключателя подключение резистора R3 в 1 МОм обеспечивает общее сопротивление в 2 МОм для задержки приблизительно на 2 секунды. В положении 3 переключателя подключение резистора R2 в 1 МОм обеспечивает задержку приблизительно в 3 секунды. Задержка представляет собой время задержки в секундах с момента, когда замкнулся выключатель 177 (SW1), до момента, когда на соленоид 171 подается напряжение для того, чтобы переместить стержень 169 соленоида. Общее время задержки можно изменять в разумных пределах посредством выбора значения сопротивления резисторов для любых проектируемых резисторов, от R1 до R3.

После того как на соленоид 171 подано напряжение, соленоид 171 отключается посредством втягивающего реле. Реле определяется усилителем U1B, R5 (Vref), R6, C2 или определяется R6 и С2, как 0,47 секунд.

В начале, когда выключатель 177 (SW1) замкнут, конденсаторы С1 и С2 разряжены. С1 заряжается по цепи R1, R2, R3 и SW2 от напряжения Vbatt батареи. Благодаря тому, что падение напряжения на С1 ниже на неинвертирующем входе усилителя U1A, по сравнению с напряжением на инвертирующем входе усилителя U1A, выходное значение усилителя является логически низким и продолжает быть низким до тех пор, пока падение напряжения на С1 не станет равным или больше, чем на инвертирующее входное значение усилителя, при котором выходное значение становится логически высоким. Высокое выходное значение на усилителе U1A через R9 замыкает полупроводниковый силовой переключатель Q2.

Высокое выходное значение усилителя U1A через R6 начинает заряжать конденсатор С2. Благодаря тому, что падение напряжения на С2 ниже на неинвертирующем входе усилителя U2A, по сравнению с напряжением на инвертирующем входе, выходное значение на U2A является логически низким и остается низким до тех пор, пока падение напряжения на С2 не станет равным или больше, чем значение на инвертирующем входе, при котором выходное значение становится логически высоким. Высокое выходное значение на усилителе U2A через R7 замыкает полупроводниковый переключатель Q1. Когда Q1 замкнут, управляющее входное значение к полупроводниковому переключателю Q2 падает до логически низкого и Q2 размыкается. Когда Q2 отключает подачу напряжения на соленоид 171 (SOL1), стержень 169 и 175 подводится к периферийной поверхности 163 стопорного элемента посредством пружины 173.

Диоды D1 и D2 являются траекторией разряда конденсаторов С1 и С2 соответственно. Быстрое разряжение до нулевого значения конденсаторов С1 и С2 является необходимым для возврата времени цикличности между циклами дозирования. Конденсаторы С3 и С4 служат для снижения наводок от цепи питания Vbatt и для управления качеством электропитания.

Предпочтительно отрезание полотна 29 посредством отрезающего механизма 61 выполняется резко до или во время контакта между стопорной поверхностью и концом 175 стержня. Если отрезающий механизм 61 не обеспечен, то может быть обеспечена неподвижная режущая планка (не показана) так, чтобы пользователь мог оторвать отдельный лист полотна 29 материала во время приостановки вращения ведущего ролика 19.

Сейчас будет подробно описана работа примерного диспенсера 10 относительно Фиг.1, 7 и 13-19. Будет понятно, что Фиг.13-15 иллюстрируют положения ведущего ролика 19 и других компонентов диспенсера 10 во время совершения цикла дозирования.

Фиг.1, 7 и 13 показывают диспенсер в положении покоя или готовности, предшествующем началу цикла дозирования. Полотно 29 расположено между ведущим роликом 19 и натяжным роликом 17 через зону 79 контакта. Для того, чтобы обеспечить попадание полотна 29 внутрь зоны 79 контакта во время загрузки полотна 29, ведущий ролик может поворачиваться вручную посредством колесика 57. Когда ведущий ролик 19 поворачивается, поверхности 55 трения зацепляются с полотном 29, которое попадает на эти поверхности 55 трения посредством натяжного ролика 17 и, теоретически, с помощью вытягивания полотна пользователем.

После прохождения зоны 79 контакта полотно 29 направляется по направлению к выпускному отверстию 59 с помощью изогнутой направляющей стенки 187 (Фиг.7 и 19). Полотно 29 располагается или оборачивается на участке внешней поверхности поверхностей 55 трения ведущего ролика 19. Затем выступающая часть 30 полотна выпускается из выпускного отверстия 59 посредством вращения колесика 57 на подходящую длину для возможности ее захвата рукой пользователя. Теперь полотно 29 расположено для осуществления ее дозирования из диспенсера 10.

В положении покоя или готовности на Фиг.7 и 13 пружина 81 не сжата, служа лишь как тормоз для того, чтобы ограничить дальнейшее вращение ведущего ролика 19. В начале цикла дозирования режущее полотно предпочтительно убрано внутрь ведущего ролика 19, как это также показано на Фиг.13.

Фиг.14 отображает диспенсер 10 сразу после начала цикла дозирования. Цикл дозирования начинается пользователем посредством вытягивания им полотна 29 за выступающий конец 30 полотна 29. Сила натяжения или вытягивания полотна 29 на внешних поверхностях 55 трения ведущего ролика 19 приводит к вращению ведущего ролика 19 по направлению стрелки 189. Держатель 103 поворачивается по направлению от движущегося режущего полотна 101 по направлению полотна 29 для того, чтобы проперфорировать полотно 29, когда дорожки 151, 153 кулачков 113, 115 заставляют ведомые звенья 147, 149 и плечи 105, 107 повернуть держатель 103 режущего полотна. Нож 121 находится приблизительно перпендикулярно к полотну 29 (приблизительно под углом 90° к касательной ведущего ролика), в положении наиболее эффективного отрезания. В этот момент цикла дозирования, как показано на Фиг.16, конец 175 стержня 169 скользит по периферийной поверхности 163 стопорного элемента 157 кулачкового типа.

Фиг.15 отображает еще одно положение после начала цикла дозирования. Режущее полотно 101 перемещается дальше к полотну 29 для полного отрезания полотна, при этом дорожки 151, 153 кулачков 113, 115 заставляют ведомые звенья 147, 149 и плечи 105, 107 поворачивать держатель 103 режущего полотна. Нож 121 находится приблизительно под углом в 110° к касательной. Теперь отдельный лист полотна 29 листового материала 29 отделен от полотна 29 с помощью отрезающего механизма 61 и лист остается в руках пользователя, отделившись от полотна 29. Эффективный отрезающий механизм 61 не требует помощи со стороны отдельных пружин, для того чтобы привести во вращение ведущий ролик 19 для прорезания полотна 29. Практически вся энергия, идущая на отрезание полотна, обеспечивается посредством силы вытягивания пользователем.

На Фиг.17 в этот момент цикла дозирования или сразу после него конец 175 стержня 169 входит в контакт со стопорной поверхностью 165 для того, чтобы приостановить вращение ведущего ролика 19. Кроме того на Фиг.17 контакт между выступом 167 и выключателем 177 SW1 приводит к тому, что цепь 161 управления начинает определение времени задержки. К примеру, задержка от 1 до 3 секунд способствует использованию пользователем одного листа, выданного диспенсером. После истечения времени задержки на соленоид 171 подается напряжение приблизительно на 0,47 секунд для того, чтобы отвести конец 175 стержня 169 от стопорной поверхности 165. Пружина 81 отводит ведущий ролик 19 в положение покоя для того, чтобы из диспенсера 10 появился выступающий участок 30 нового листа для того, чтобы в дальнейшем пользователь смог закончить очередной цикл дозирования.

Длина выступающего участка 30 следующего листа может регулироваться посредством работы устройства 23 регулирования длины выступающего участка с помощью перепозиционирования основания 91 посредством установочного винта 93 вдоль паза 95 или с помощью перемещения стопорной головки 97 в новое положение вдоль паза 99. Как было ранее описано, действие пружины 81 и плеча 87 приводит ведущий ролик 19 во вращение в одно из нескольких угловых положений и это изменение расстояния между первым и вторым угловыми расстояниями, соответственно, изменяет длину выступающей части 30 следующего листа, выступающего из диспенсера 10.

Диспенсер 10 и его компоненты могут быть выполнены из любого подходящего материала или из комбинации материалов, указанных выше. Выбор материалов может быть основан на многих факторах, включая, например, специфические требования покупателя, цену, эстетические требования, определенное применение диспенсера и окружающую среду, в которой диспенсер будет использован.

Одновременно с тем, что принципы этого изобретения были описаны в сочетании с индивидуальными вариантами осуществления, должно быть понятно, что эти описания сделаны лишь в качестве примера и не могут служить для ограничения объема изобретения.

Реферат

Изобретение относится к устройству для дозирования листового материала из диспенсера (10) листового материала. Варианты осуществления диспенсера включают в себя ведущий (19) и натяжной (17) ролики, закрепленные внутри основания (11), образующие зону контакта между собой. Вытягивание листового материала (29) через зону (79) контакта и по ведущему ролику (19) приводит во вращение ведущий ролик. Варианты осуществления диспенсера могут включать в себя отрезающий механизм (61), приводимый в действие посредством вращения ведущего ролика (19), с улучшенным режущим полотном (101), закрепленным на держателе (103), позволяющем высокоэффективную работу диспенсера. Варианты осуществления диспенсера могут включать в себя устройство (23) регулирования длины выступающей части следующего листа, которое позволяет обслуживающему персоналу укорачивать или удлинять выступающую часть (30) листа, выступающую из диспенсера. Варианты осуществления диспенсера могут дополнительно включать в себя устройство (21) для сохранения (экономии) листового материала, которое устанавливает задержку между циклами дозирования, способствуя использованию одного листа материала и препятствуя растратам листового материала. 4 н. и 21 з.п. ф-лы, 20 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для подачи материала, служащего для вытирания

Комментарии