Устройство для выдачи пены - RU2643045C2

Код документа: RU2643045C2

Чертежи

Описание

Настоящее изобретение относится к выдачным устройствам, в частности к выдачным устройствам, способным производить пену с помощью сжатого воздуха.

Обычные устройства для выдачи пены и аэрозоля создают пену или струю аэрозоля с помощью летучих органических соединений (VOC), при этом VOC содержатся в них в форме сжиженного газа, который выполняет функцию пропеллента. Например, во многих устройствах для выдачи аэрозоля используется сжиженный нефтяной газ (LPG) и т.п. Однако, агентства по охране окружающей среды во многих странах в настоящее время пытаются постепенно отказываться от использования VOC в таких выдачных устройствах из-за связанных с ними угроз здоровью, таких как ощущение раздражения или заболевания органов дыхания. VOC также легко воспламеняются и стоят дороже, чем сжатый пропеллент.

Некоторые существующие устройства для выдачи пены создают пену путем пропускания жидкости и газа через небольшие отверстия, что приводит к образованию пузырьков вследствие нестационарности Релея-Тэйлора в отдельном отверстии. В соответствии с этим механизмом, наименьший размер пузырька, который может быть получен в таких вспенивающих устройствах с маленькими отверстиями, приблизительно, равен диаметру отверстия. Следовательно, чтобы получить маленькие пузырьки, например, около 60 мкм в диаметре, было бы необходимо, чтобы такие вспенивающие устройства с маленькими отверстиями имели отверстия диаметром, приблизительно, 60 мкм.

Однако такие маленькие отверстия производить и трудно, и дорого. В частности, чтобы сделать отверстия диаметром менее одного миллиметра в каком-либо материале, обычно нужно использовать специальные технологии, такие как лазерное сверление, что связано с большими затратами и не в полной мере подходит для массового и низкозатратного производства. Кроме того, лазерному сверлению присущи ограничения, связанные с аспектным отношением отверстий, которые возможно сделать, при этом отношение длины к ширине отверстия, обычно ограничивается диапазоном от 10 до 1. Следовательно, чтобы сделать очень маленькое отверстие посредством лазерного сверления (например, приблизительно, 60 мкм в диаметре), такое отверстие должно быть просверлено в тонком материале (толщиной около 0,6 мм для отверстия диаметром 60 мкм). В свою очередь, это накладывает ограничения на материалы, которые могут быть использованы.

Эти вспенивающие устройства с маленькими отверстиями обычно содержат множество маленьких отверстий, так как при использовании только одного маленького отверстия ограничена скорость, с которой газ может быть включен в пену. Во вспенивающих устройствах, имеющих множество маленьких отверстий, нужно размещать эти отверстия на расстоянии, равном нескольким диаметрам отверстия с тем, чтобы предотвратить слияние пузырьков, выходящих из отверстий, в более крупные пузыри. Это требование означает, что маленькие отверстия нельзя обеспечить с использованием дешевых материалов, таких как мелкоячеистые сетки, спеченных материалов или пористых материалов, так как отверстия в этих материалах находятся на недостаточном расстоянии друг от друга. Следовательно, производители должны использовать такие технологии, как лазерное сверление, описанное выше.

Кроме того, для прохождения пузырьков воздуха через небольшое отверстие с достаточной скоростью требуется значительное падение давления на отверстии. Оно может быть создано перемещением жидкости за отверстием, однако в случае маленьких отверстий, для создания достаточного падения давления на отверстии требуется большой расход жидкости. В свою очередь, для приведения жидкости в движение с достаточным расходом требуется значительное давление. Кроме того, скорость включения газа в поток жидкости сильно зависит от расхода жидкости и давления с обеих сторон от отверстия, результатом чего может быть большой разброс размеров пузырьков и объема газовой фазы. Например, если маленькие отверстия применяют в системах аэрозольного типа с использованием в качестве пропеллента сжатого газа, давление в пространстве над жидкостью может находиться в диапазоне от 0,5 бар до 8 бар, в результате получают большой разброс размеров пузырьков и объема газовой фазы.

Наконец, маленькие отверстия часто подвержены закупориванию. Например, отверстия диаметром 60 мкм могут легко засоряться пылью, обрезками материалов при производстве или компонентами жидкой композиции, которые могут высыхать и осаждаться в отверстии.

До сих пор не могли производить пену достаточно высокого качества без использования VOC и при этом обеспечить выдачные устройств, рентабельные для производства.

Настоящее изобретение направлено на решение этих вопросов посредством создания устройства, которое позволяет производить пену достаточно высокого качества (например, характеризующуюся относительно высоким объемом газовой фазы и относительно малым и однородным размером пузырьков), предпочтительно, без необходимости использования VOC.

В соответствии с первым аспектом, настоящее изобретение обеспечивает выдачное устройство для производства микропены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; средство подачи газа; средство направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, включающие площадь AWS внутренней смачиваемой поверхности, длину LTP пути двухфазного потока, общий объем V и пористость Р; при этом указанные внутренние размеры характеризуются таким соотношением между параметром Y, равным площади AWS внутренней смачиваемой поверхности, умноженной на длину LTP пути двухфазного потока и деленной на объем V, пористостью P и константами К1 и К2, в котором Y положителен и не меньше, чем К1, умноженная на Р и минус К2, и константы К1 и К2 имеют значения 1994 и 821 соответственно с допустимым отклонением 10%.

Газ может находиться под давлением от 0,1 бар до 25 бар. Газ может находиться под давлением от 0,3 бар до 8 бар.

Настоящее изобретение обеспечивает выдачное устройство для производства пены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; средство подачи газа; средство направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, обеспечивающие создание пены, качество которой характеризуется заданными характеристиками.

Вспенивающая секция может включать по меньшей мере один усиливающий вспенивание элемент, расположенный в указанной пути потока, и внутренние размеры вспенивающей секции могут определяться, по меньшей мере частично по меньшей мере одним усиливающим вспенивание элементом.

По меньшей мере, один усиливающий вспенивание элемент может включать по меньшей мере один элемент из: по существу сферического элемента, по существу кубоидного элемента, по существу цилиндрического элемента, по существу конического элемента, пористого элемента и элемента, выступающего из внутренней поверхности вспенивающей секции в указанный путь потока.

Вспенивающая секция может дополнительно включать по меньшей мере один удерживающий элемент, для удерживания по меньшей мере одного усиливающего вспенивание элемента внутри вспенивающей секции.

Заданные характеристики могут включать средний диаметр пузырька менее 70 мкм.

Заданные характеристики могут включать средний диаметр пузырька менее 60 мкм.

Заданные характеристики могут включать средний диаметр пузырька от 30 до 70 мкм.

Заданные характеристики могут включать однородность, характеризующуюся стандартным отклонением менее 35 мкм.

Заданные характеристики могут включать однородность, характеризующуюся стандартным отклонением менее 25 мкм.

Заданные характеристики могут включать однородность, характеризующуюся стандартным отклонением от 10 до 35 мкм.

Внутренние размеры могут включать площадь смачиваемой поверхности более 1800 квадратных миллиметров.

Внутренние размеры могут включать площадь смачиваемой поверхности более 3000 квадратных миллиметров.

Внутренние размеры могут включать площадь смачиваемой поверхности от 4500 до 6000 квадратных миллиметров.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к объему пустого пространства, превышающее 4 квадратных миллиметра на кубический миллиметр.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к объему пустого пространства, превышающее 16 квадратных миллиметров на кубический миллиметр.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к объему пустого пространства от 20 до 25 квадратных миллиметров на кубический миллиметр.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к длине пути двухфазного потока, превышающее 3 квадратных миллиметра на миллиметр.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к длине пути двухфазного потока, превышающее π квадратных миллиметров на миллиметр.

Внутренние размеры могут включать отношение площади смачиваемой поверхности к длине пути двухфазного потока, превышающее 8 квадратных миллиметров на миллиметр.

Внутренние размеры могут включать длину пути двухфазного потока боле 40 миллиметров.

Внутренние размеры могут включать длину пути двухфазного потока боле 60 миллиметров.

Внутренние размеры могут включать длину пути двухфазного потока боле 1200 миллиметров.

Внутренние размеры могут включать диаметр вспенивающей секции менее 10 миллиметров.

Внутренние размеры могут включать диаметр вспенивающей секции менее 4 миллиметров.

Внутренние размеры могут включать диаметр вспенивающей секции от 0,1 до 10 миллиметров.

Заданные характеристики могут включать однородность, характеризующуюся стандартным отклонением менее 60% среднего диаметра пузырька.

Заданные характеристики могут включать однородность, характеризующуюся стандартным отклонением менее 50% среднего диаметра пузырька.

Резервуар может содержать раствор поверхностно-активного вещества, характеризующийся поверхностным натяжением менее 50 Дин/см.

Резервуар может содержать раствор поверхностно-активного вещества, характеризующийся вязкостью менее 200 сП. Резервуар может содержать раствор поверхностно-активного вещества, характеризующийся вязкостью менее 50 сП.

Выдачное устройство может дополнительно включать: средство приложения давления к раствору поверхностно-активного вещества в указанном резервуаре с целью продвижения указанного раствора поверхностно-активного вещества по указанному каналу к указанной вспенивающей секции и для продвижения пены, созданной в указанной вспенивающей секции, к указанному выпускному отверстию.

Средство приложения давления может обеспечиваться указанным газом, который находится внутри указанного резервуара под давлением.

Газ может находиться под давлением от 2 бар до 25 бар.

Газ может находиться под давлением от 2 бар до 8 бар.

Концентрация указанного газа в указанном растворе поверхностно-активного вещества может быть менее 350 миллиграммов на килограмм указанного раствора поверхностно-активного вещества.

Газ может содержать несжиженный газ. Несжиженный газ может включать по меньшей мере один из: воздуха, азота, диоксида углерода, одного или более благородных газов, оксида азота, кислорода.

Средство направления может включать раздвоенную трубку, имеющую входное отверстие для газа и входное отверстие для раствора поверхностно-активного вещества, которые соединяются в точке бифуркации трубки, в которой указанный газ и указанный раствор поверхностно-активного вещества в ходе функционирования смешиваются перед поступлением к вспенивающей секции.

Входное отверстие для газа и указанное входное отверстие для раствора поверхностно-активного вещества могут быть отделены друг от друга по вертикали.

Точка бифуркации трубки может быть спроектирована, вообще, остающейся ниже уровня жидкого раствора поверхностно-активного вещества.

Выдачное устройство может быть выполнен для производства пены без использования летучих органических соединений (VOC).

Средство подачи газа и средство направления в ходе функционирования обеспечивают поступление указанного газа и указанного раствора поверхностно-активного вещества к вспенивающей секции с характеристиками текучей среды, включающими приведенную скорость VG газа и приведенную скорость VL жидкости; при этом указанные характеристики текучей среды характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, в котором VG не более, чем С1, умноженная на VL и прибавленная к С2, и константы С1 и С2 имеют значения 18,4 и 507,4 соответственно с допустимым отклонением 10%.

В соответствии с другим аспектом настоящего изобретения предлагается выдачное устройство для производства микропены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; средство подачи газа; средство направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанное средство подачи и указанное средство направления выполнены для подачи указанного газа и указанного раствора поверхностно-активного вещества к вспенивающей секции с характеристиками текучей среды, включающими приведенную скорость VG газа и приведенную скорость VL жидкости; при этом указанные характеристики текучей среды характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, в котором VG не более, чем С1, умноженная на VL плюс С2, и константы С1 и С2 имеют значения 18,4 и 507,4 соответственно с допустимым отклонением 10%.

Указанное средство подачи и указанное средство направления могут предназначаться для обеспечения поступления указанного газа и указанного раствора поверхностно-активного вещества к вспенивающей секции с характеристиками текучей среды, которые характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, посредством регулирования по меньшей мере одного из: давления, прикладываемого по меньшей мере к одному из компонентов пены: газу и раствору поверхностно-активного вещества; и диаметра пути потока текучей среды.

В соответствии с другим аспектом настоящего изобретения предлагается вспенивающий элемент для устройства для выдачи пены, для производства пены без необходимости использования сжиженного газа, при этом указанный вспенивающий элемент включает: средство направления раствора поверхностно-активного вещества из резервуара и газа по пути потока; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, включающие площадь AWS внутренней смачиваемой поверхности, длину LTP пути двухфазного потока, общий объем V и пористость Р; при этом указанные внутренние размеры характеризуются таким соотношением между параметром Y, равным площади AWS смачиваемой поверхности, умноженной на длину LTP пути двухфазного потока и деленной на объем V, пористостью P и константами К1 и К2, в котором Y положителен и не меньше, чем К1, умноженная на Р и минус К2, и константы К1 и К2 имеют значения 1994 и 821 соответственно с допустимым отклонением 10%.

В соответствии с другим аспектом настоящего изобретения предлагается вспенивающий элемент для устройства для выдачи пены, для производства пены без необходимости использования сжиженного газа, при этом указанный вспенивающий элемент включает: средство направления раствора поверхностно-активного вещества из резервуара и газа по пути потока; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, обеспечивающие создание пены, качество которой характеризуется заданными характеристиками.

В соответствии с другим аспектом настоящего изобретения предлагается выдачное устройство для производства пены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; средство подачи газа; средство направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, согласующиеся по меньшей мере с одним из параметров: площадь смачиваемой поверхности более 1800 квадратных миллиметров; отношение площади смачиваемой поверхности к объему пустого пространства более 4 квадратных миллиметров на кубический миллиметр; диаметр вспенивающей секции менее 10 миллиметров; длина пути двухфазного потока более 40 миллиметров. Газ может находиться под давлением от 2 бар до 8 бар.

В соответствии с другим аспектом настоящего изобретения предлагается способ создания пены без необходимости использования сжиженного газа с помощью устройства для выдачи пены, описанного выше, или с помощью вспенивающего элемента, описанного выше.

В соответствии с другим аспектом настоящего изобретения предлагается пена, созданная без необходимости использования сжиженного газа с помощью устройства для выдачи пены, описанного выше, или с помощью вспенивающего элемента, описанного выше.

Пена может соответствовать по меньшей мере одному из ограничений: средний диаметр пузырьков менее 70 мкм; средний диаметр пузырьков менее 60 мкм; средний диаметр пузырьков от 30 до 70 мкм; стандартное отклонение менее 35 мкм; стандартное отклонение менее 25 мкм; стандартное отклонение от 10 до 35 мкм.

В соответствии с другим аспектом настоящего изобретения предлагается способ создания пены без необходимости использования сжиженного газа, включающий: размещение раствора поверхностно-активного вещества в резервуаре; направление указанного раствора поверхностно-активного вещества в указанном резервуаре и газа из источника газа по пути потока к выпускному отверстию; при этом указанная стадия направления включает направление указанного раствора поверхностно-активного вещества и указанного газа в канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, включающие площадь AWS внутренней смачиваемой поверхности, длину LTP пути двухфазного потока, общий объем V и пористость Р; при этом указанные внутренние размеры характеризуются таким соотношением между параметром Y, равным площади AWS внутренней смачиваемой поверхности, умноженной на длину LTP пути двухфазного потока и деленной на объем V, пористостью P и константами К1 и К2, в котором Y положителен и не меньше, чем К1, умноженная на Р и минус К2, и константы К1 и К2 имеют значения 1994 и 821 соответственно с допустимым отклонением 10%.

В соответствии с другим аспектом настоящего изобретения предлагается способ создания пены без необходимости использования сжиженного газа, включающий: размещение раствора поверхностно-активного вещества в резервуаре; направление указанного раствора поверхностно-активного вещества в указанном резервуаре и газа из источника газа по пути потока к выпускному отверстию; при этом указанная стадия направления включает направление указанного раствора поверхностно-активного вещества и указанного газа в канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанный газ и указанный раствор поверхностно-активного вещества поступают к вспенивающей секции с характеристиками текучей среды, включающими приведенную скорость VG газа и приведенную скорость VL жидкости; при этом указанные характеристики текучей среды характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, в котором VG не более, чем С1, умноженная на VL плюс С2, и константы С1 и С2 имеют значения 18,4 и 507,4 соответственно с допустимым отклонением 10%.

Указанный газ и указанный раствор поверхностно-активного вещества могут поступать к вспенивающей секции с характеристиками текучей среды, которые характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, благодаря регулированию по меньшей мере одного из: давления, прикладываемого по меньшей мере к одному из компонентов пены: газу и раствору поверхностно-активного вещества; и диаметра пути потока текучей среды.

В соответствии с другим аспектом настоящего изобретения предлагается выдачное устройство для производства микропены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; источник газа для подачи газа; канал для направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанный канал включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, включающие площадь AWS внутренней смачиваемой поверхности, длину LTP пути двухфазного потока, общий объем V и пористость Р; при этом указанные внутренние размеры характеризуются таким соотношением между параметром Y, равным площади AWS внутренней смачиваемой поверхности, умноженной на длину LTP пути двухфазного потока и деленной на объем V, пористостью P и константами К1 и К2, в котором Y положителен и не меньше, чем К1, умноженная на Р и минус К2, и константы К1 и К2 имеют значения 1994 и 821 соответственно с допустимым отклонением 10%.

В соответствии с другим аспектом настоящего изобретения предлагается выдачное устройство для производства микропены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; источник газа для подачи газа; канал для направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанный канал включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанный источник газа и указанный канал выполнены для подачи указанного газа и указанного раствора поверхностно-активного вещества к вспенивающей секции с характеристиками текучей среды, включающими приведенную скорость VG газа и приведенную скорость VL жидкости; при этом указанные характеристики текучей среды характеризуются соотношением между приведенной скоростью VG газа, приведенной скоростью VL жидкости и константами С1 и С2, в котором VG не более, чем С1, умноженная на VL плюс С2, и константы С1 и С2 имеют значения 18,4 и 507,4 соответственно с допустимым отклонением 10%.

В соответствии с другим аспектом настоящего изобретения предлагается способ создания пены без необходимости использования сжиженного газа, включающий: размещение раствора поверхностно-активного вещества в резервуаре; направление указанного раствора поверхностно-активного вещества в указанном резервуаре и газа из источника газа по пути потока к выпускному отверстию; при этом указанная стадия направления включает направление указанного раствора поверхностно-активного вещества и указанного газа в канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, обеспечивающие создание пены, качество которой характеризуется заданными характеристиками.

В соответствии с другим аспектом настоящего изобретения предлагается выдачное устройство для производства пены без необходимости использования сжиженного газа, из выпускного отверстия, при этом указанное выдачное устройство содержит: резервуар для раствора поверхностно-активного вещества; средство подачи газа; средство направления указанного раствора поверхностно-активного вещества в указанном резервуаре и указанного газа по пути потока к указанному выпускному отверстию; при этом указанное средство направления включает канал, имеющий вспенивающую секцию для генерирования указанной пены из указанного раствора поверхностно-активного вещества и указанного газа; при этом указанная вспенивающая секция имеет внутренние размеры, обеспечивающие создание пены, качество которой характеризуется заданными характеристиками.

Далее, только в качестве примера, описаны варианты выполнения настоящего изобретения со ссылкой на сопровождающие чертежи, на которых:

Фиг. 1 - схематичный и упрощенный вид выдачной системы для выдачи пены;

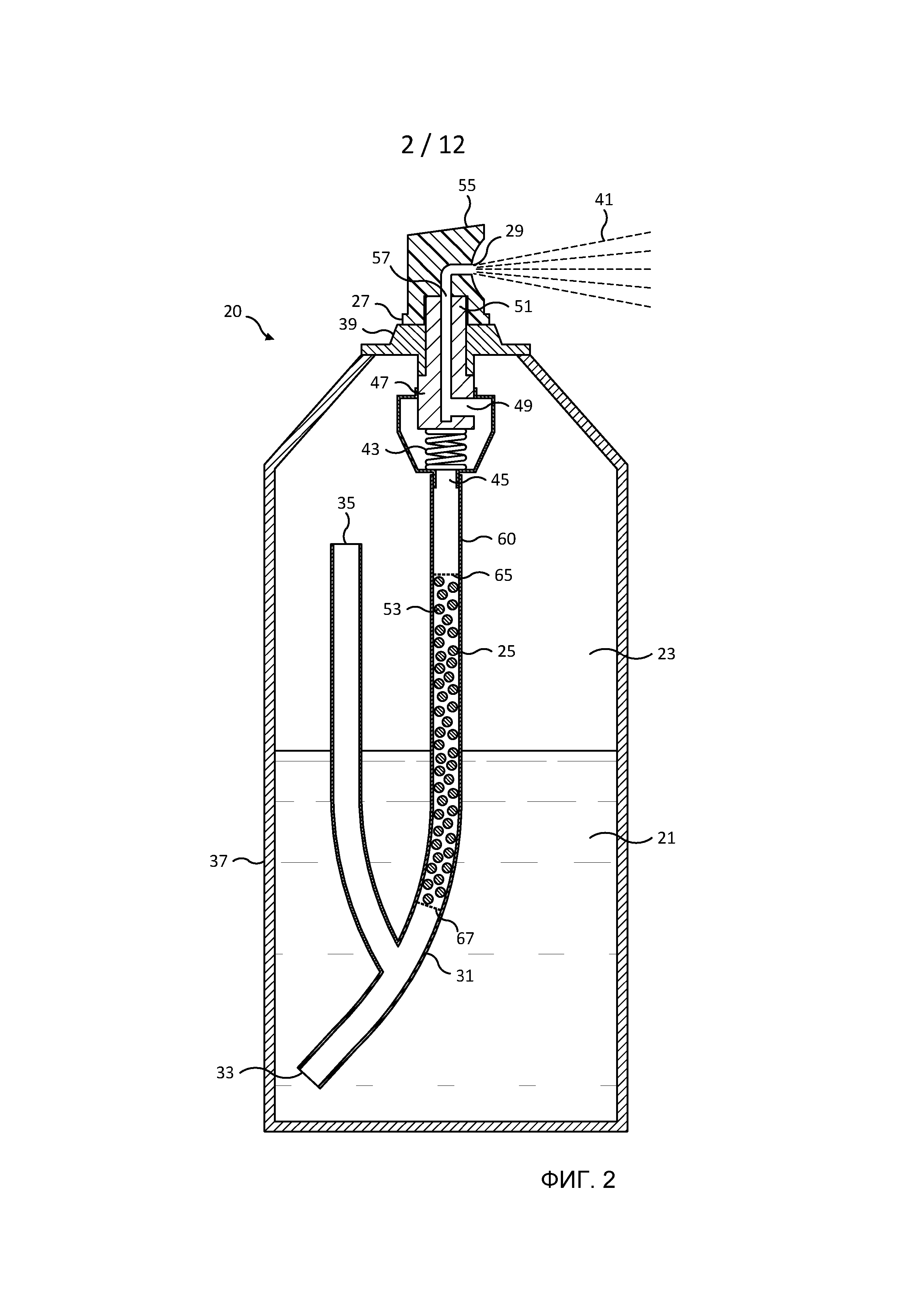

Фиг. 2 - упрощенный вид варианта выполнения выдачного устройства для выдачи пены;

Фиг. 3 - упрощенный вид другого варианта выполнения выдачного устройства для выдачи пены;

Фиг. 4 - упрощенный вид части вспенивающей секции выдачного устройства;

Фиг. 5 - упрощенный вид образца пены, полученного использованием известного устройства для выдачи пены;

Фиг. 6 - упрощенный вид образца пены, полученного с использованием выдачного устройства, по существу, соответствующего выдачному устройству по Фиг. 2;

Фиг. 7 - график распределения плотности для некоторого диапазона диаметров пузырьков для образцов пены, изображенных на Фиг. 5 и 6;

Фиг. 8 - упрощенный вид в сечении выдачного устройства, соответствующего еще одному варианту выполнения изобретения;

Фиг. 9 - схема установки, использованной для экспериментов с выдачным устройством;

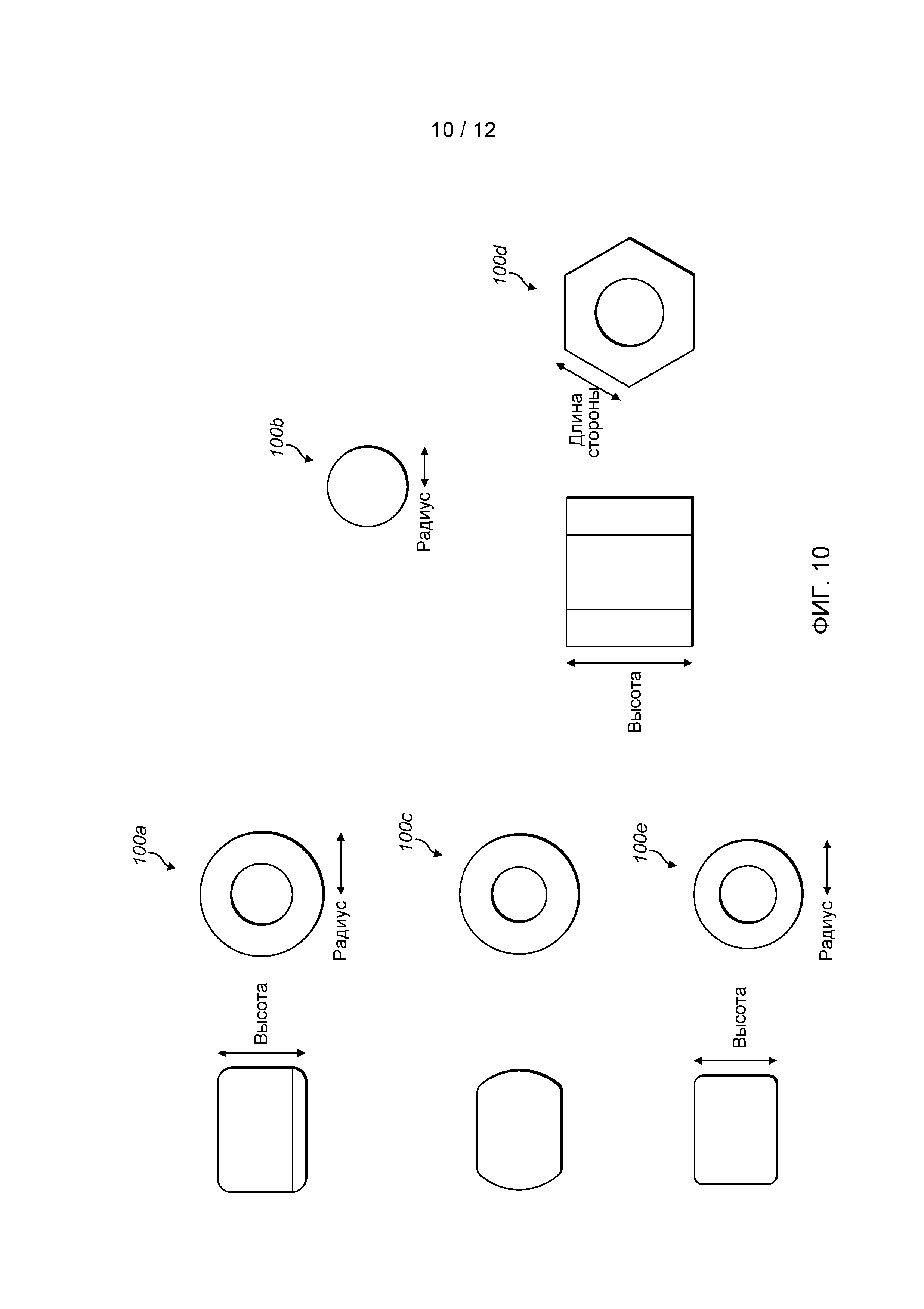

Фиг. 10 - примеры усиливающих вспенивание элементов, предназначенных для использования в выдачном устройстве;

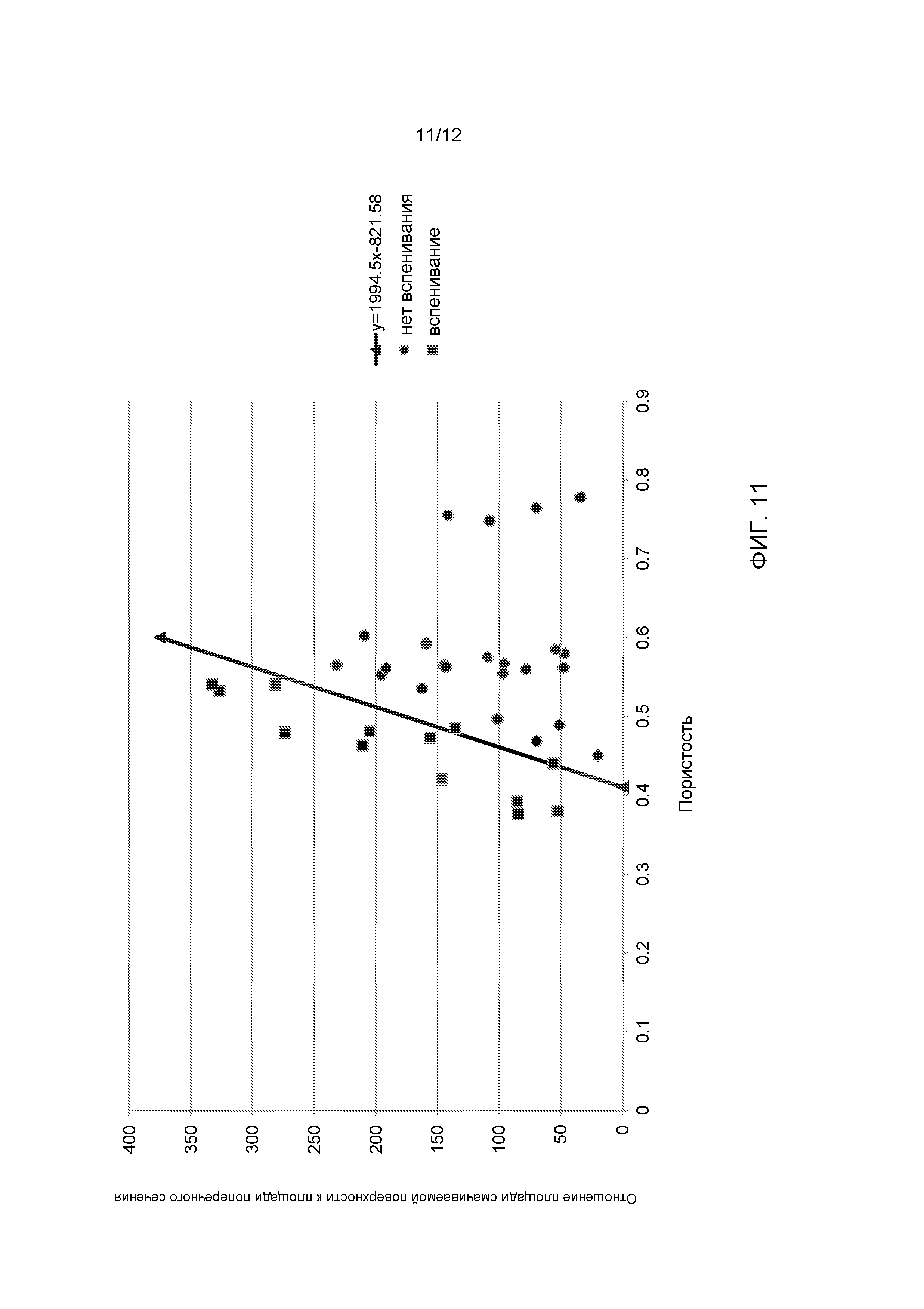

Фиг. 11 - график геометрических характеристик вспенивающего устройства, необходимых для производства пены; и

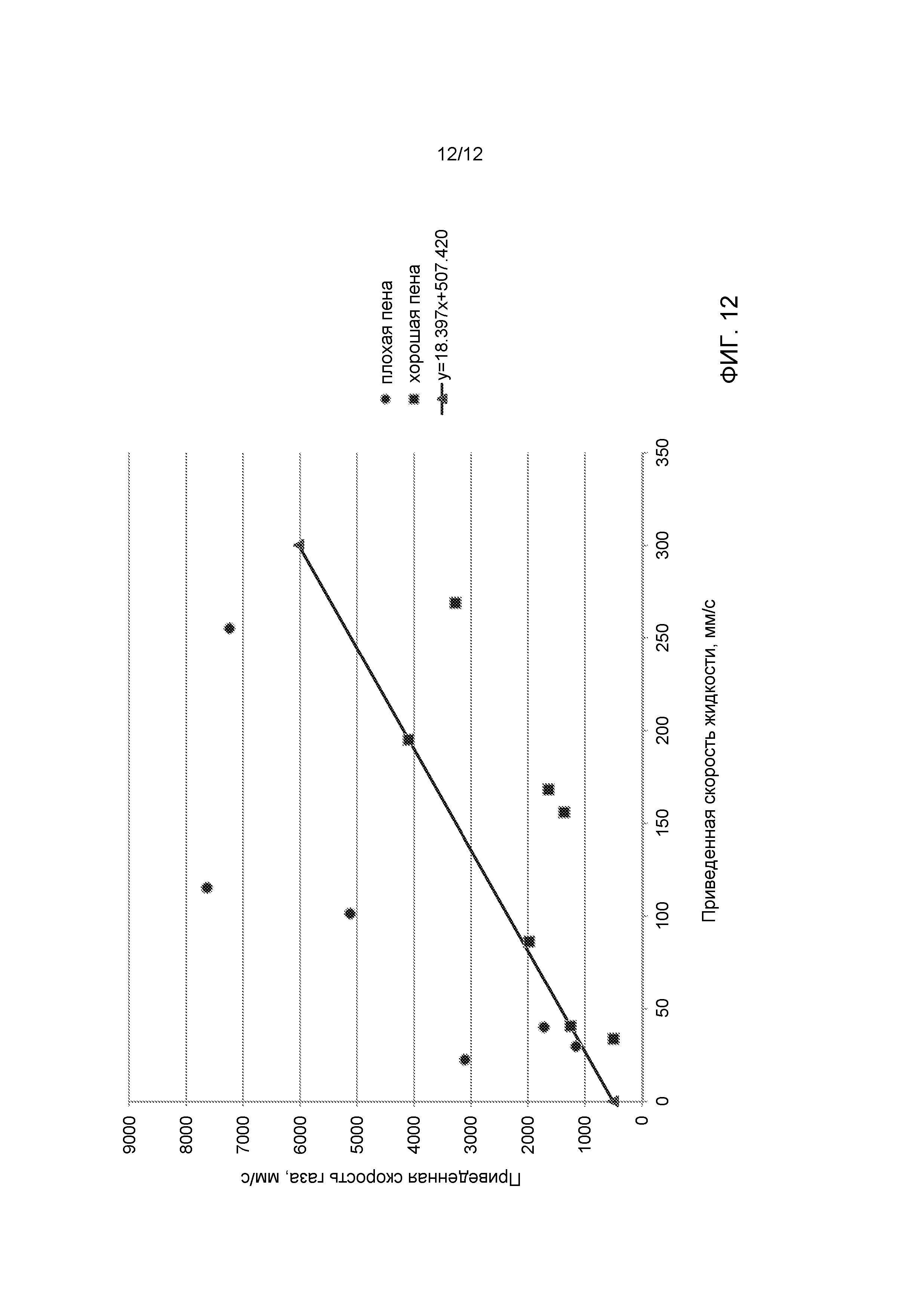

Фиг. 12 - график характеристик текучей среды, необходимых для производства пены заданного качества.

На Фиг. 1 представлен схематичный, упрощенный вид выдачной системы 8 по изобретению. Эта выдачная система включает источник раствора поверхностно-активного вещества 11 (или раствора, содержащего другое подходящее вспенивающее соединение) и источник газа 13. Раствор поверхностно-активного вещества 11 и источник газа 13 находятся в сообщении по текучей среде со вспенивающей секцией 15, которая предназначена для смешивания раствора поверхностно-активного вещества с газом, обеспечиваемым источником газа 13, и получения пены, имеющей заданные свойства. Вспенивающая секция 15 находится в сообщении по текучей среде с выпускным отверстием 19 посредством клапана 17, благодаря чему вспененная смесь раствора поверхностно-активного вещества и газа подается из вспенивающей секции 15 в выпускное отверстие 17, через которое пена может выходить из выдачного устройства 8. Предпочтительно, вспенивающая секция 15 имеет конструкцию, позволяющую производить пену, состоящую из пузырьков, размер которых существенно меньше размера наименьшего отверстия во вспенивающей секции. Это означает, что маленькие пузырьки диаметром, например, приблизительно, 60 мкм могут быть созданы без необходимости наличия очень маленьких отверстий, например, диаметром, близким к 60 мкм.

Давление прикладывается к раствору поверхностно-активного вещества 11 из надлежащего источника 10 с целью направления раствора поверхностно-активного вещества 11 к вспенивающей секции 15. Хотя на схеме это не показано, следует понимать, что тот же источник давления 10 или отдельный источник давления может быть использован для направления газа 13 к вспенивающей секции 15. Раствор поверхностно-активного вещества 11 содержит жидкое поверхностно-активное вещество, тогда как газ, находящийся в источнике газа, содержит, в данном варианте выполнения изобретения, несжиженный газ, выполняющий функцию сжатого пропеллента. Предпочтительно, этот газ не обязательно должен содержать летучие органические соединения (VOC).

Поскольку газ 13 подается не в сжиженной форме, в тех примерах, где газ 13 и раствор поверхностно-активного вещества 11 находятся в одном и том же резервуаре, только сравнительно небольшое количество газа будет присутствовать, если будет присутствовать вообще, в растворе поверхностно-активного вещества 11 (большей частью, в растворенной форме), в отличие от устройств для выдачи пены, в которых используется сжиженный пропеллент. В тех примерах, где газ 13 и раствор поверхностно-активного вещества 11 хранятся в разных резервуарах, их пути могут соединяться, например, с помощью Т-образного соединителя или Y-образного соединителя перед поступлением к вспенивающей секции 15.

Следовательно, в процессе работы и раствор поверхностно-активного вещества, и газ поступают к вспенивающей секции 15, благодаря чему раствор поверхностно-активного вещества и газ соединяются, образуя пену, состоящую из пузырьков газа, распределенных в жидком поверхностно-активном веществе, и имеющую заданные характеристики.

В частности, выдачная система 8 выполнена с целью создания «микропены». Она определяется как пена, в которой пузырьки сами по себе неразличимы для человеческого глаза, следовательно, пена кажется сплошной.

Пена, в которой отдельные пузырьки неразличимы для человеческого глаза, обычно, характеризуется средним диаметром пузырька менее 100 мкм и высокой степенью однородности.

Обычно, микропена имеет характеристики, изложенные далее.

Микропена имеет относительно большой объем газовой фазы, обычно более 90% для растворов поверхностно-активного вещества. В микропене, образованной из молока, объем газовой фазы превышает 75%, в микропене, образованной из сливок, объем газовой фазы превышает 60%.

Чтобы пузырьки были невидимы для невооруженного глаза, в большинстве случаев достаточно, чтобы средний диаметр пузырька был меньше 100 мкм, хотя для особенно высококачественной микропены средний диаметр пузырьков, предпочтительно, должен быть меньше 40 мкм.

Распределение размера пузырьков должно характеризоваться высокой степенью однородности, обычно, со стандартным отклонением менее 25 мкм.

Высококачественная микропена, созданная вспенивающим устройством, предпочтительно, имеет описанные выше характеристики и представляет собой однородную и сплошную пену, в которой нет относительно крупных пузырьков (например, диаметром более одного миллиметра) или воздушных карманов.

Для многих вариантов применения, например, в целом, желательно наличие следующих характеристик: относительно большой целевой объем газовой фазы (обычно, например, более 90% или, более предпочтительно, более 95%), относительно небольшой средний размер пузырьков (обычно, например, менее 100 мкм, более предпочтительно, менее 70, еще более предпочтительно, около 60 мкм или даже меньше, или от 30 до 70 мкм), малое стандартное отклонение диаметра пузырьков (обычно, например, менее 35 мкм, более предпочтительно, в диапазоне 25 мкм плюс или минус 2 мкм или даже меньше или от 10 до 35 мкм). Кроме этого, стандартное отклонение может составлять менее 60% среднего диаметра пузырьков, более предпочтительно, менее 50% среднего диаметра пузырьков.

Давление, прикладываемое к поверхностно-активному веществу с помощью источника давления 10, а также перемещающее поверхностно-активное вещество к вспенивающей секции 15, также перемещает пену, находящуюся во вспенивающей секции 15, через клапан 17 на выход из выдачного устройства 8 через выпускное отверстие 19. Если источник давления, отличный от источника давления 10, используется для направления газа 13 к вспенивающей секции 15, этот отдельный источник давления также помогает перемещать пену, находящуюся во вспенивающей секции 15.

Клапан 17 может иметь открытое или закрытое положение. Когда клапан 17 находится в открытом положении, пена может течь из вспенивающей секции 15 в выпускное отверстие 19, когда клапан 17 находится в закрытом положении, поток пены из вспенивающей секции 15 в выпускное отверстие 19 невозможен или ограничен. Таким образом, клапан 17 управляет дозированием пены из выдачной системы 8.

Например, и только для примера, полученная в одном из начальных экспериментов пена имела средний диаметр пузырьков, приблизительно, 60 мкм и стандартное отклонение диаметра пузырьков, приблизительно, 25 мкм в момент времени, приблизительно, 3 секунды после выхода пены из выдачной системы 8.

Кроме того, в ходе дальнейших экспериментов было обнаружено, что выдачная система 8 по Фиг. 1, способна производить микропену, если вспенивающая секция 15 имеет определенные параметры. А именно, в ходе экспериментов был установлен ряд параметров, являющихся строгими показателями способности вспенивающей секции 15 производить пену и качества микропены, которая может быть получена. Далее эти параметры описаны кратко. Выявленное параметрическое пространство, адекватное с точки зрения образования микропены вообще, и влияющее на качество микропены в частности, будет описано более подробно позже со ссылкой на эксперименты, в ходе которых оно было выведено.

Было обнаружено, что пористость является важным параметром, определяющим, будет ли вспенивающая секция 15 производить микропену надлежащего качества. Пористость определяется как доля пустого пространства во вспенивающей секции 15 относительно общего объема вспенивающей секции. Например, пористость полой трубы равна 1.

Было обнаружено, что площадь AWS смачиваемой поверхности является важным параметром, определяющим, будет ли вспенивающая секция 15 производить микропену, в частности, параметра, обозначенного Y, который равен площади AWS смачиваемой поверхности, умноженной на длину LTP двухфазного потока и деленной на общий объем V вспенивающей секции.

Y=AWSLTP/V

В нижеследующем описании принимается, что вспенивающая секция имеет постоянную площадь ACS поперечного сечения, следовательно, параметр Y эквивалентен отношению RWS-CS площади AWS смачиваемой поверхности к площади ACS поперечного сечения вспенивающей секции 15.

RWS-CS=AWS/ACS

Площадь AWS смачиваемой поверхности определяется как общая площадь поверхности внутри вспенивающей секции, включая какие-либо усиливающие вспенивание элементы (также именуемые насадочным материалом). В том случае, когда вспенивающая секция образована трубой, заполненной усиливающими вспенивание элементами, площадь AWS смачиваемой поверхности равна площади внутренней поверхности трубы плюс общая площадь поверхности усиливающих вспенивание элементов. В том случае, когда вспенивающая секция образована пористым материалом, площадь AWS смачиваемой поверхности равна площади поверхности всех пор, через которые могут проникать жидкость и газ. Площадь ACS поперечного сечения равна общей площади сечения вспенивающей секции, перпендикулярного общему направлению потока текучей среды.

Было обнаружено, что приведенная скорость газа 13 и раствора поверхностно-активного вещества 11 являются важными параметрами, определяющими, будет ли вспенивающая секция 15 производить микропену надлежащего качества. Приведенная скорость определяется как скорость газа или жидкости в пустом пространстве вспенивающей секции, то есть, приведенная скорость =Q/(ε⋅ACS), где Q означает объемный расход газа или жидкости; ε означает пористость вспенивающей секции; ACS означает площадь поперечного сечения вспенивающей секции. Отмечается, что при расчете приведенной скорости жидкости или газа присутствие другой фазы игнорируется, например, приведенную скорость газа рассчитывают, полагая, что в системе нет жидкости, и наоборот. Кроме того, в тех примерах, где вспенивающая секция имеет непостоянную площадь поперечного сечения, параметр ACS заменяют на V/LTP.

Предпочтительно, система 8 по Фиг. 1 выполнена так, что отношение RWS-CS площади AWS смачиваемой поверхности к площади ACS поперечного сечения вспенивающей секции 15, пористость вспенивающей секции 15 и приведенные скорости газа 13 и раствора поверхностно-активного вещества 11 находятся в диапазонах параметров, описанных ниже более подробно, благодаря чему гарантируется хорошее качество микропены, которую может производить выдачная система 8.

На Фиг. 2 показан один из вариантов выполнения выдачного устройства 20. Выдачное устройство 20 включает контейнер в форме замкнутого резервуара 37 для удерживания под давлением раствора поверхностно-активного вещества 21 и сжатого пропеллента 23, которые в ходе функционирования смешиваются выдачным устройством с образованием пены 41. В резервуаре 37 имеется отверстие 39, закрываемое клапаном 27. Клапан 27 образует воздухонепроницаемое уплотнение резервуара 37 для того, чтобы, когда клапан закрыт, ни сжатый пропеллент 23, ни раствора поверхностно-активного вещества 21, не могли выходить из резервуара 37. Это особенно важно, так как в этом варианте выполнения изобретения использование сжатого пропеллента означает, что давление внутри резервуара 37 будет выше атмосферного давления вокруг резервуара.

Как показано на фигуре, резервуар 37 выполняет функцию и источника газа, и источника раствора поверхностно-активного вещества (например, выполняя функции подачи раствора поверхностно-активного вещества 11 и подачи газа 13, как показано на Фиг. 1).

Клапан 27 содержит входное отверстие 45 клапана и шток 47 клапана, подвижно соединенный с клапаном 27 с возможностью скольжения. В штоке 47 клапана имеется входное отверстие 49, расположенное у нижнего конца штока 47 клапана, и выпускное отверстие 57 клапана, расположенное возле верхнего конца штока 47 клапана, при этом входное отверстие 49 штока клапана и выпускное отверстие 57 штока клапана находятся в сообщении по текучей среде посредством трубки 51. Шток 47 клапана может перемещаться между открытым положением и закрытым положением. В открытом положении возможна жидкостная связь между входным отверстием 45 клапана и выпускном отверстием 57 клапана через входное отверстие 49 штока клапана и трубку 51. Когда шток 47 клапана находится в закрытом положении, такая жидкостная связь невозможна из-за герметизации входного отверстия 49 штока клапана, создаваемой благодаря вхождению входного отверстия 49 штока клапана в контакт с поверхностью клапана 27. Шток 47 клапана отклоняется в закрытое положение пружиной 43.

Кроме того, выдачное устройство содержит приводной элемент 55, установленный на штоке 47 клапана и для приведения клапана в действие путем нажатия пользователем. Приводной элемент 55 включает сопло 29, предназначенное для направления пены, которая выходит через выпускное отверстие 57 клапана, предназначенное для выхода пены из выдачного устройства 20.

Как показано на Фиг. 2, в резервуаре 37 имеется канал 60 для текучей среды, для направления раствора поверхностно-активного вещества 21 и газа 23 к вспенивающей секции 25 канала 60 и для направления пены из вспенивающей секции 25 в клапан 27. Канал 60 для текучей среды в этом варианте выполнения изобретения включает раздвоенную трубку, в которой имеется входная секция 35 для газа для обеспечения доступа газа, и входная секция 33 для жидкости для обеспечения доступа раствора поверхностно-активного вещества. Входные секции 33, 35 для газа и жидкости сходятся у патрубка 31 в точке соединения раздвоенной трубки с целью направления газа 23 и раствора поверхностно-активного вещества 21 соответственно в общую секцию канала 60 для текучей среды, в каковой общей секции находится вспенивающая секция 25. Следовательно, в данном примере вспенивающая секция 25 находится по потоку ниже входных секций 33, 35 для газа и жидкости. В данном варианте выполнения изобретения вспенивающая секция 25 канала 60 для текучей среды продолжается от точки бифуркации канала 60 для текучей среды до конца канала для текучей среды, дальнего от точки бифуркации, указанным концом канал 60 для текучей среды соединяется с клапаном 27.

Предпочтительно, длина вспенивающей секции 25 превышает 10 мм, более предпочтительно, лежит в диапазоне от 50 до 70 мм.

Как показано на фигуре, входная секция 33 для жидкости расположена вблизи основания резервуара 37, тогда как входная секция 35 для газа расположена вблизи верхней части резервуара 37. При таком расположении гарантируется, что когда выдачное устройство 20 расположено в вертикальной ориентации (показанной на Фиг. 2), раствор поверхностно-активного вещества 21, обладающей большей плотностью, чем сжатый пропеллент 23, будет занимать нижнюю часть резервуара 37, тогда как сжатый пропеллент 23 будет занимать оставшуюся часть вверху резервуара 37, не занятую раствором поверхностно-активного вещества, именуемую головным пространством. Однако отметим, что когда выдачное устройство 20 ориентировано иначе, в частности, находится в положении «вверх дном», входная секция 35 для газа может выполнять роль входной секции для жидкости, а входная секция 33 для жидкости может выполнять роль входной секции для газа.

Как отмечалось ранее, сжатый пропеллент 23, в силу своего давления, создает внутри резервуара 37 давление, которые выше атмосферного давления снаружи резервуара. Таким образом, сжатый пропеллент 23 оказывает давление на раствор поверхностно-активного вещества 21. Предпочтительно, давление сжатого газа в головном пространстве составляет более 0,1 бар, более предпочтительно, более 2 бар, предпочтительно, менее 25 бар. Поскольку входное отверстие 33 для жидкости расположено ниже уровня раствора поверхностно-активного вещества (как показано на Фиг. 2), давление, прикладываемое к раствору поверхностно-активного вещества 21 сжатым пропеллентом 23, заставляет раствор поверхностно-активного вещества 21 двигаться к вспенивающей секции 25 через входную секцию 33 для жидкости. Поскольку входная секция 35 для газа расположена над уровнем раствора поверхностно-активного вещества, сжатый пропеллент может поступать к вспенивающей секции 25 через входное отверстие 35 для газа.

Когда клапан 27 закрыт, т.е., когда шток 47 клапана находится в закрытом положении, выдачное устройство 20 герметизировано, и ни раствор поверхностно-активного вещества, ни пропеллент не могут выходить из выдачного устройства 20. Однако, когда клапан 27 открыт, т.е., когда шток 47 клапана занимает открытое положение, раствор поверхностно-активного вещества 21 и сжатый пропеллент 23 могут выходить из выдачного устройства 20 через выпускное отверстие 57 клапана и сопло 29. В этом случае, благодаря давлению, прикладываемому к раствору поверхностно-активного вещества 21 сжатым пропеллентом 23, раствор поверхностно-активного вещества 21 поступает к вспенивающей секции 25 через входное отверстие 33 для жидкости и патрубок 31. В результате прохождения раствора поверхностно-активного вещества 21 мимо входного отверстия для газа патрубка 31, сжатый пропеллент 23 втягивается в поток раствора поверхностно-активного вещества и, таким образом, в патрубок 31 и вспенивающую секцию 25. Кроме того, газ проникает в поток под действием давления в головном пространстве резервуара 37.

В этом варианте выполнения изобретения вспенивающая секция 25 включает ряд усиливающих вспенивание элементов 53, расположенных внутри вспенивающей секции 25 и по пути потока раствора поверхностно-активного вещества и пропеллента. Наличие усиливающих вспенивание элементов 53 во вспенивающей секции обуславливает тот факт, что вспенивающая секция 25 обладает параметрами, обеспечивающими способность вспенивающей секции производить микропену. В частности, отношение RWS-CS площади AWS смачиваемой поверхности к площади ACS поперечного сечения, пористость вспенивающей секции 25 и приведенные скорости газа 23 и раствора поверхностно-активного вещества 21 во вспенивающей секции 25 выбраны так, что возможно создание микропены.

Первые эксперименты показали, что наличие усиливающих вспенивание элементов 53 во вспенивающей секции 25 позволяет обеспечить соответствие по меньшей мере ключевым параметрам 1 и 2 вспенивающей секции 25, приведенным в таблице 1, и при этом использовать вспенивающую секцию надлежащих размеров (например, длиной менее 70 мм) с тем, чтобы она подходила, скажем, для аэрозольного баллончика типичного размера (например, длиной 100-200 мм). Дальнейшие эксперименты позволили уточнить параметры, необходимые для производства приемлемой микропены, и параметры, которые влияют на качестве микропены (например, как показано на Фиг. 11 и 12).

Первые эксперименты показали, что отношение площади смачиваемой поверхности к длине двухфазного потока больше 3 квадратных миллиметров на миллиметр или, более предпочтительно, больше π квадратных миллиметров на миллиметр. Большая величина отношения площади смачиваемой поверхности к длине двухфазного потока может быть предпочтительной для производства пены заданного качества, например, больше 8 квадратных миллиметров на миллиметр.

В данном примере усиливающие вспенивание элементы 53 включают множество, вообще, сферических бусин из стекла (или другого подходящего материала, например, из пластика).

Вспенивающая секция 25 также включает фиксаторы 65 и 67, расположенные на противоположных концах вспенивающей секции 25. Фиксаторы 65, 67 расположены внутри пути потока вспенивающей секции 25 и изготовлены из сетчатого материала, чтобы раствор поверхностно-активного вещества 21 и газ 23 (а также пена, состоящая из раствора поверхностно-активного вещества и газа) могли проходить сквозь них и перемещаться каналу 60 для текучей среды. Однако, фиксаторы 65, 67 препятствуют перемещению усиливающих вспенивание элементов 53 по каналу 60 для текучей среды, таким образом, фиксируя положение усиливающих вспенивание элементов 53 и предотвращая их вынос из выдачного устройства 20.

Пока клапан 27 остается открытым, пена 41, образовавшаяся из раствора поверхностно-активного вещества 21 и пропеллента 23, поступает через вспенивающую секцию 25 в клапан 27 через входное отверстие 45 клапана. При открытом положении клапана 27 пена может проходить через клапан, таким образом, пена 41 выходит из выдачного устройства 20 через выпускное отверстие 29 приводного элемента.

Наличие усиливающих вспенивание элементов 53 вызывает более интенсивное перемешивание газа 23 с раствором поверхностно-активного вещества 21 и улучшает образование пены 41 (для данной формы трубки и/или размеров вспенивающей секции) посредством обеспечения таких параметров вспенивающей секции 25, которые лежат в параметрическом пространстве, определенном в ходе дальнейших экспериментов. Кроме того, усиливающие вспенивание элементы 53 могут увеличивать отношение площади смачиваемой поверхности к объему пустого пространства внутри вспенивающей секции 25.

В ходе начальных экспериментов было обнаружено, что путем изменения геометрии вспенивающей секции 25, включая усиливающие вспенивание элементы 53, площадь AWS смачиваемой поверхности может быть выбрана так, чтобы обеспечивать пену, обладающую определенными заданными характеристиками. В частности, в ходе начальных экспериментов было обнаружено, что отношение площади AWS смачиваемой поверхности вспенивающей секции 25 к объему пустого пространства вспенивающей секции 25, через которую проходят раствор поверхностно-активного вещества и газ, влияет на качество получаемой пены. Следовательно, это отношение может быть настроено с целью создания пены, обладающей определенными заданными характеристиками. Другие параметры, выявленные в ходе первых экспериментов и потенциально влияющие на качество пены, включают: внутренний диаметр вспенивающей секции 25; отношение площади поверхности к длине двухфазного потока; внутренний диаметр входного отверстия для жидкости; внутренний диаметр входного отверстия для газа; поверхностное натяжение поверхностно-активного вещества; вязкость поверхностно-активного вещества; давление (например, давление в головном пространстве), прикладываемое к газу и/или поверхностно-активному веществу (или отношение этих давлений); и длина канала для текучей среды от патрубка до выпускного отверстия (при условии, что отношение площади смачиваемой поверхности к объему пустого пространства в канале остается больше, чем определенная пороговая величина для данного типа создаваемой пены).

В ходе начальных экспериментов было обнаружено, что если площадь внутренней поверхности вспенивающей секции 25 составляет по меньшей мере 1800 квадратных миллиметров, обеспечивается пена высокого качества, достаточного для многих вариантов применения. Большая площадь AWS смачиваемой поверхности может быть предпочтительной для производства пены заданного качества, например, более 3000 квадратных миллиметров или более 3700 квадратных миллиметров. Тем не менее, пена особенно высокого качества может быть получена при значительно большей площади поверхности, например, от 4500 до 6000 квадратных миллиметров. Было обнаружено, что величина отношения площади смачиваемой поверхности к объему пустого пространства, составляющая 4 квадратных миллиметра на кубический миллиметр, является достаточной для производства пены высокого качества, приемлемого для многих вариантов применения. Большая величина отношения площади смачиваемой поверхности к объему пустого пространства может быть предпочтительной для производства пены заданного качества, например, более 16 квадратных миллиметров на кубический миллиметр. Тем не менее, пена особенно высокого качества может быть получена при значительно большей величине отношения, например, от 20 до 25 квадратных миллиметров на кубический миллиметр.

На Фиг. 3 представлен упрощенный вид в сечении выдачного устройства 120, соответствующего другому варианту выполнения изобретения. Имеется контейнер, включающий резервуар 137, который предназначен для размещения источника раствора поверхностно-активного вещества 121 и источника газа 123. В этом варианте выполнения изобретения газ 123 не является сжатым пропеллентом, напротив, он имеет давление, аналогичное давлению окружающего воздуха вокруг выдачного устройства 120. Выдачное устройство 120 включает входное отверстие 133 для жидкости, расположенное вблизи дна резервуара 137, и кроме этого, включает входное отверстие 135 для газа, расположенное в верхней части резервуара 137. При таком расположении, когда выдачное устройство 120 ориентировано вертикально, как показано на Фиг. 3, входное отверстие 133 для жидкости находится ниже уровня раствора поверхностно-активного вещества, тогда как входное отверстие для газа находится выше уровня раствора поверхностно-активного вещества, тем самым, газ может поступать во входное отверстие 135 для газа. Предпочтительно, входное отверстие 133 для жидкости располагают в самой нижней точке резервуара 137, чтобы весь раствор поверхностно-активного вещества 121, находящийся в резервуаре 137, мог поступить во входное отверстие 133 для жидкости.

В выдачном устройстве 120 имеется обратный клапан 170, для обеспечения доступа окружающего воздуха в резервуар 137 и для ограничения или предотвращения выхода газа 123 и раствора поверхностно-активного вещества 121 из резервуара 137. В этом варианте выполнения изобретения обратный клапан 170 располагают вверху или вблизи верхней части резервуара 137, чтобы воздух, который поступает в резервуар 137 через обратный клапан 170, поступал над уровнем раствора поверхностно-активного вещества, таким образом, предотвращается образование пузырьков воздуха внутри раствора поверхностно-активного вещества 121.

Кроме этого, в выдачном устройстве 120 имеется вспенивающая секция 125, которая находится в сообщении по текучей среде со входным отверстием 133 для жидкости и соединена со входным отверстием 135 для газа посредством трубки 160, которая обеспечивает жидкостную связь между вспенивающей секцией 125 и входным отверстием 135 для газа.

Как и вспенивающая секция 25, описанная выше со ссылкой на Фиг. 2, вспенивающая секция 125 включает несколько усиливающих вспенивание элементов 135, которые позволяют получать высококачественную пену из раствора поверхностно-активного вещества 121 и газа 123, что является преимуществом, если учитывать относительно малую длину вспенивающей секции. В данном варианте выполнения изобретения газ 123 представляет собой, предпочтительно, воздух. Следует отметить, что в других вариантах выполнения изобретения подобная высококачественная пена, имеющая описанные заданные характеристики, может быть создана без использования усиливающих вспенивание элементов 153.

Вспенивающая секция 125 находится в сообщении по текучей среде с выпускным отверстием 129, из которого пена, созданная во вспенивающей секции, может быть дозирована. Клапан 127 регулирует поток пены из вспенивающей секции 125 в выпускное отверстие 129 и, предпочтительно, имеет конструкцию, позволяющую пене течь из вспенивающей секции 125 в выпускное отверстие 129, когда пена находится под давлением, превышающим определенное пороговое давление клапана 127.

Для направления и газа 123, и раствора поверхностно-активного вещества 121 к вспенивающей секции 125, к газу 123 и раствору поверхностно-активного вещества 121 необходимо приложить давление. В данном примерном варианте выполнения изобретения резервуар 137 является мягким и, предпочтительно, до некоторой степени складывающимся, что показано посредством изогнутых стенок резервуара 137. Следовательно, давление может быть приложено к газу 123 и раствору поверхностно-активного вещества 121 путем сжатия резервуара 137 и, таким образом, уменьшения объема резервуара 137. Это действие может быть выполнено рукой или, в качестве альтернативы, для сжатия резервуара 137 может быть обеспечено устройство; на Фиг. 3 такое устройство не показано, однако, оно может включать приводимый в действие вручную насос, соединяемый с выпускным отверстием 129 и посредством всасывающего давления извлекающий содержимое резервуара 137.

На Фиг. 4 в упрощенной форме показана часть вспенивающей секции 425, которая может представлять собой, например, часть выдачного устройства, показанного на любой фигуре, или поставляться отдельно. Вспенивающая секция 425 показана только частично, на что указывают линии выреза сверху и снизу вспенивающей секции. Как показано на фигуре, во вспенивающей секции 425 имеется несколько усиливающих вспенивание элементов 453, которые удерживаются внутри канала 460 для текучей среды и на пути потока поверхностно-активного вещества и газа, которые перемещаются через вспенивающую секцию. В этом варианте выполнения изобретения усиливающие вспенивание элементы 453 включают множество, по существу, сферических стеклянных бусин.

Вспенивающая секция 425 также включает фиксаторы 465, 467, которые аналогичны фиксаторам 65, 67, показанным на Фиг. 2.

Как показано на фигуре, усиливающие вспенивание элементы 453 имеют диаметр, обозначенный d, при этом величина d, предпочтительно, лежит в диапазоне от 0,5 до 2 мм, более предпочтительно, в диапазоне от 1 до 1,3 мм. Предпочтительно, средняя величина d для множества усиливающих вспенивание элементов 453 лежит в диапазоне от 1 до 1,5 мм, более предпочтительно, составляет порядка 1,23 мм, плюс или минут 0,10 мм. Диаметр каждого из усиливающих вспенивание элементов 453, предпочтительно, меньше 1/3 внутреннего диаметра трубки, которая образует вспенивающую секцию канала для текучей среды. Это эффективным образом позволяет исключить наличие нежелательно больших пустот, остающихся вблизи внутренней периферийной поверхности трубки, которые могли бы стать причиной недостаточно большого отношения площади смачиваемой поверхности к объему пустого пространства.

Как показано на Фиг. 4, вспенивающая секция 425 имеет внутренний диаметр, обозначенный D. Предпочтительно, диаметр D вспенивающей секции 425 составляет от 0,1 мм до 10 мм, более предпочтительно, составляет менее 4 мм, например, от 2 мм до 4 мм.

На Фиг. 5 упрощенно показан образец пены 500, созданной с использованием известных способов (см. этапы 9-12 способа первоначальных экспериментов, описанного ниже), с целью определения типичных характеристик известных пен для сравнения. Как показано на Фиг. 5, пена 500 включает множество воздушных пузырьков 501, удерживаемых в растворе поверхностно-активного вещества 502. Каждый воздушный пузырек 501 имеет диаметр, обозначенный «А» на Фиг. 5. В образце пены 500, показанной на Фиг. 5, средний диаметр пузырька равен 80 мкм, стандартное отклонение диаметров пузырьков составляет 60 мкм. Диаметр самого большого пузырька в показанном образце равен 278 мкм.

На Фиг. 6 упрощенно показан образец пены 600, созданной в ходе первоначальных экспериментов с использованием выдачного устройства, по существу, соответствующего выдачному устройству, показанному на Фиг. 2. Пена 600 была получена в соответствии со способом, описанным как этапы 1-8 способа первоначальных экспериментов далее. Пена 600 включает множество пузырьков 601 азота, удерживаемых в растворе поверхностно-активного вещества 602. Каждый пузырек 601 имеет диаметр, обозначенный «В» на Фиг. 6. Средний диаметр пузырьков в показанном образце пены 600 составляет 60 мкм, стандартное отклонение диаметра пузырьков равно 25 мкм. Диаметр самого большого пузырька в образце пены 600, показанном на Фиг. 6, равен 130 мкм.

Фиг. 7 представляет собой график, на котором ось х соответствует диаметру пузырьков в пенах 500, 600 в мкм, ось у соответствует распределению плотности пузырьков определенного диаметра. Экспериментальные точки на графике, относящиеся к пене 500, представленной на Фиг. 5 и полученной с помощью способа вспенивания известного уровня техники, показаны точками в форме ромба, тогда как экспериментальные точки на графике, соответствующие пене 600, представленной на Фиг. 6, показаны точками в форме квадрата. Для каждого набора значений для двух образцов была вычерчена кривая. Как видно на графике, пена 600, по сравнению с пеной 500, имеет большее распределение плотности пузырьков в диапазоне от 40 мкм до 100 с пиком, приблизительно, 53 мкм. Кроме того, можно видеть, что размер большей части пузырьков пены 600 лежит в диапазоне от 40 до 100 мкм. Наличие большего количества пузырьков в этом диапазоне означает образование пены высокого качества с более «богатой» текстурой. Кроме того, на графике, представленном на Фиг. 7, можно видеть, что стандартное отклонение для пены 600 меньше, чем для пены 500, полученной способом вспенивания известного уровня техники. При меньшем стандартном отклонении размера пузырьков увеличивается гомогенность и, таким образом, повышается качество пены.

Предпочтительно, описанные выдачные устройства, система и вспенивающая секция позволяют производить богатую, густую пену (с большим объемом газовой фазы >95%, предпочтительно, со средним диаметром пузырьков 60 мкм и узким распределением по размерам, предпочтительно, со стандартным отклонением <25 мкм) без использования летучих органических соединений (VOC).

Описанные система, устройства и секции обеспечивают пену лучшего качества, чем пена, получаемая с использованием других возможных механизмов и газов, растворенных в растворах поверхностно-активного вещества. Причина в том, что максимум объема газовой фазы пены, образованной с использованием газов, растворенных в растворе поверхностно-активного вещества, обычно составляет только четырехкратную величину объема жидкости, так как это является верхним пределом количества газа, которое может быть растворено в растворе поверхностно-активного вещества.

Описанные система, устройства и секции также обладают преимуществом над альтернативными вспенивающими устройствами, в которых, например, пузырьки образуются с помощью маленьких отверстий.

В соответствии с настоящим изобретением не требуется изготовление маленьких отверстий, что технологически может быть дорогостоящим и часто сопряжено с применением специальных технологий, таких как лазерное сверление. Напротив, в соответствии с настоящим изобретением, газ и жидкое поверхностно-активное вещество принудительно проходят через вспенивающую секцию, геометрия которой характеризуется очень большой площадью внутренней поверхности. Жидкость обволакивает внутренние поверхности вспенивающей секции и, таким образом, создает такую же большую площадь поверхности раздела газ-жидкость. Благодаря большой величине отношения площади внутренней поверхности к объему, предусматриваемой настоящим изобретением, обеспечивается наличие очень большой площади поверхности, на которой возможно взаимодействие газа и жидкости и имеется множество возможностей для разделения и соединения потока до тех пор, пока не образуется однородная микропена. В отличие от вспенивающих устройств с маленькими отверстиями, в которых пузырьки образуются вследствие нестационарности Релея-Тэйлора в отдельном отверстии и, как правило, имеют меньший диаметр, чем диаметр отверстия, в соответствии с настоящим изобретением, образующиеся пузырьки, обычно, на порядок меньше, чем самое маленькое отверстие во вспенивающей секции.

В предпочтительных вариантах выполнения изобретения самые маленькие отверстия выдачного устройства находятся в фиксаторах (например, фиксаторах 465, 467, показанных на Фиг. 4). Эти отверстия должны быть маленькими лишь настолько, чтобы через них не проходили усиливающие вспенивание элементы. В отличие от известных вспенивающих устройств с маленькими отверстиями, описанных во введении, усиливающие вспенивание элементы настоящего изобретения могут иметь размер порядка нескольких миллиметров, таким образом, отверстия в фиксаторах также могут быть порядка нескольких миллиметров, при этом все же возможно образование микропены.

Поскольку в настоящем изобретении не делается расчет на образование пузырьков вследствие нестационарности Релея-Тэйлора в отдельном отверстии, отверстия фиксаторов не должны располагаться на расстоянии в несколько диаметров друг от друга, следовательно, фиксаторы могут быть изготовлены из дешевых материалов, таких как сетки, спеченные материалы или пористые материалы.

Кроме того, в описанном вспенивающем выдачном устройстве имеется множество больших отверстий (по сравнению с размером пузырька) и множество путей потока через вспенивающую секцию, следовательно, выдачное устройство не подвержено закупориванию.

Кроме того, в описанном вспенивающем выдачном устройстве размер входного отверстия для воздуха не связан с заданным размером пузырьков, поэтому диаметр входного отверстия для воздуха может быть большим по сравнению с диаметром образующихся пузырьков. Следовательно, возможно вовлечение в поток жидкого поверхностно-активного вещества большого количества газа даже при использовании умеренного расхода жидкости и единственного входного отверстия для воздуха. Это благоприятно для производства пены с большим объемом газовой фазы (в некоторых случаях, 98% газа).

Описанная система вспенивающего выдачного устройства позволяет производить микропену хорошего качества даже когда может изменяться давление вытеснения. Например, однородное качество пены, выраженное как размер газовых пузырьков, однородность размера пузырьков и объем газовой фазы, посредством настоящего изобретения может быть достигнуто в широком диапазоне давлений, например, от 0,1 бар до 100 бар или от 0,5 бар до 10 бар.

Как показано на Фиг. 2, в предпочтительных вариантах своего выполнения выдачное устройство пены включает входное отверстие для газа, которое остается над уровнем раствора поверхностно-активного вещества, тогда как точка бифуркации, в которой газ поступает в канал для текучей среды (патрубок 31 на Фиг. 2), вообще, остается ниже уровня жидкости. Это благоприятно, так как часть канала для текучей среды остается ниже уровня жидкости, что облегчает всасывание жидкого раствора поверхностно-активного вещества в канал для текучей среды за счет капиллярного эффекта. Это, в свою очередь, позволяет поддерживать наличие некоторого количества жидкого раствора поверхностно-активного вещества в канале для текучей среды и вспенивающей секции даже тогда, когда выдачное устройство пены в течении какого-то времени не опорожняется. Следовательно, предотвращается высыхание канала для текучей среды и вспенивающей секции, которое, в противном случае, могло бы вызывать закупоривание. Кроме этого, размещение точки бифуркации ниже уровня жидкости увеличивает длину двухфазного потока в канале для текучей среды.

Описанные выдачные устройства, система и вспенивающая секция могут быть использованы для производства, например, пены для бритья, пены для очистки, мусса для волос, молочной пены и других пищевых пен, промышленных пен, пены для сельскохозяйственного оборудования, пены медицинского назначения и фармацевтической пены. В выдачном устройстве 20, показанном на Фиг. 2, в качестве пропеллента используется сжатый газ, следовательно, выдачное устройство 20 пригодно для производства, по существу, непрерывного потока пены, когда клапан открыт. Благодаря этому выдачное устройство 20 особенно хорошо подходит для производства пены для бритья, мусса для волос и молочной пены, так как в этих случаях для использования часто нужно относительно большое количество пены. В выдачном устройстве 120, показанном на Фиг. 3, напротив, не используется сжатый газ в качестве пропеллента, поэтому, чтобы перемещать раствор поверхностно-активного вещества и газ к вспенивающей секции выдачного устройства 120, нужно сжимать резервуар 137. Выдачное устройство 120, показанное на Фиг. 3, особенно хорошо подходит для производства пены для очистки, например, мыльной пены для рук, так как при этом как правило, при каждом использовании нужно относительно небольшое количество пены.

Если данную технологию использовать в сочетании с технологией замораживания (например, холодильным циклом, низкотемпературной ванной или материалом с фазовым переходом при низкой температуре), можно создать выдачное устройство для мороженого.

Способ, использованный для получения данных о размере пузырьков в ходе первоначальных экспериментов

1. Подготовили композицию образца, состоящую из 1 части Original Fairy liquid® и 4 частей воды.

2. 100 мл этого образца поместили в бутылку объемом 210 мл, которую закупорили аэрозольным клапаном с 3 минимальными сужениями диаметром 1 мм.

3. Трубку длиной 60 мм и внутренним диаметром 3,175 мм использовали в качестве вспенивающей секции. Трубку заполнили стеклянными сферами баллотини с размером в диапазоне 1 - 1,3 мм и средним размером частицы 1,23 мм. Общая площадь внутренней/смачиваемой поверхности системы составила 5294 мм2, отношение площади смачиваемой поверхности к объему пустого пространства для этого миксера было равно 22,5 мм2/мм3. Миксер имел круглые входные отверстия для жидкости и воздуха диаметром 2,5 мм.

4. Миксер соединили с погружной трубой аэрозольного клапана с 3 сужениями размером 1 мм.

5. Аэрозольным клапаном закупорили бутылку путем обжима; для повышения давления головного пространства до 5 бар изб. использовали азот.

6. Образец пены дозировали на приборное стекло микроскопа, через 3 секунды поле дозирования снимали изображение.

7. Изображение приведено на Фиг. 6 далее.

8. На основании этого изображения определяли распределение размеров пузырьков. Распределение плотности показано на Фиг. 7; было обнаружено, что средний диаметр пузырьков составляет 60 мкм, стандартное отклонение равно 25 мкм (отражающее стандартное отклонение 42% среднего диаметра пузырьков). Самый большой пузырек на этом изображении имел диаметр 130 мкм. Диаметр пузырьков определяли как максимальную длину прямой, которая может быть проведена внутри замкнутых кривых на изображении.

9. 100 мл образца поместили в бутылку, снабженную устройством известного уровня техники.

10. Образец пены дозировали на приборное стекло микроскопа, через 3 секунды поле дозирования снимали изображение.

11. Изображение приведено на Фиг. 5 далее.

12. На основании этого изображения определяли распределение размеров пузырьков. Было обнаружено, что распределение плотности характеризуется средним диаметром пузырьков 80 мкм и стандартным отклонением 60 мкм (отражающим стандартное отклонение 75% среднего диаметра пузырьков). Самый большой пузырек на этом изображении имел диаметр 278 мкм. Диаметр пузырьков определяли как максимальную длину прямой, которая может быть проведена внутри замкнутых кривых на изображении.

Дополнительные эксперименты

На Фиг. 9 в упрощенной форме показана установка 90, использованная в ходе дополнительных экспериментов. Установка 90 включает воздушный компрессор 910, регулятор 904 давления, расходомер 921 газа, запорный клапан 905, жидкостной резервуар 912 для жидкого поверхностно-активного вещества 911, газовый резервуар 913, отсечные клапаны 917а и 917b, игольчатые клапаны 918а и 918b, вспенивающее устройство 915 (эквивалентное вспенивающей секции, описанной ранее) и выпускное отверстие 919. Следует понимать, что установка 90 по Фиг. 9, была использована для экспериментов, и что реальная промышленная система может включать не все элементы установки 90.

Воздушный компрессор 910 использовали для подачи сжатого воздуха в жидкостной резервуар 912 и газовый резервуар 913. Благодаря подаче сжатого воздуха поддерживается некоторый объем сжатого воздуха 914 в газовом резервуаре 913 и обеспечивается поступление воздуха в жидкостной резервуар 912 с целью поддержания жидкого поверхностно-активного вещества под давлением. Регулятор давления 904 обеспечивает регулирование давление воздуха, подаваемого воздушным компрессором 910.

Отсечной клапан 917а и игольчатый клапан 918а расположены на выпускной линии жидкостного резервуара 912, тогда как отсечной клапан 917b и игольчатый клапан 918b расположены на выпускной линии газового резервуара 913. Игольчатые клапаны 918а и 918b предназначены для тонкой регулировки расхода жидкого поверхностно-активного вещества 911 и воздуха 914 на выходе из жидкостного и газового резервуаров и направляемых во вспенивающее устройство 915.

Две выпускные линии соединяются Т-образным соединителем (аналогично раздвоенной трубке, описанной ранее), в котором смешиваются жидкое поверхностно-активное вещество 911 и воздух 914 подаваемые во вспенивающее устройство 915. Жидкое поверхностно-активное вещество 911 и воздух 914 проходят через вспенивающее устройство 915 и выходят из вспенивающего устройства 915 через выпускное отверстие 919.

Запорный клапан 905 расположен по потоку до жидкостного резервуара 912 с целью предотвращения потока жидкого поверхностно-активного вещества 911 или пены через расходомер 921 газа или в газовый резервуар 913 во время снижения давления в системе.

При определенных условиях жидкость и газ выходят из вспенивающего устройства 915 в форме микропены. Как описаны выше, это пена, в которой средний диаметр пузырьков составляет менее 100 мкм. При других рабочих условиях жидкость и газ выходят через выпускное отверстие в форме пены с крупными пузырьками (1-3 мм) или с перемежающимися брызгами воздуха и пены. Эти последние два варианта нежелательны для микропены.

Хотя на Фиг. 9 показано единственное вспенивающее устройство, в ходе дополнительных экспериментов подвергли испытанию несколько разных вспенивающих устройств 915. Вспенивающие устройства 915 представляли собой трубчатые секции длиной в диапазоне от 20 мм до 100 мм и диаметром 2,5 мм, 3,175 мм, 6 мм и 12 мм.

Трубчатые секции вспенивающих устройств 915 заполнили множеством насадочных элементов, которые были подобраны так, чтобы варьировать площадь AWS смачиваемой поверхности и пористость вспенивающего устройства 915. Площадь AWS смачиваемой поверхности изменяли от 269 квадратных миллиметров до 4163 квадратных миллиметров. Пористость изменяли от 0,38 до 0,78.

На Фиг. 10 показаны некоторые примеры насадочных материалов, в том числе, их ключевые размеры, такие как высота 1001, радиус 1002 и длина стороны 1003. Эти размеры могут быть использованы специалистами в данной области с целью определения площади AWS смачиваемой поверхности вспенивающего устройства 915 с помощью известных методов расчета площади поверхности.

Что касается жидкого поверхностно-активного вещества 911, Fairy Liquid разбавляли в разных пропорциях от 1 части Fairy Liquid : 1 часть воды до 1 части Fairy Liquid : 10 частей воды.

Порядок проведения эксперимента

1. Каждое вспенивающее устройство 915 описывали с точки зрения его длины, диаметра, пористости и площади AWS смачиваемой поверхности.

2. Жидкостной резервуар 912 заполняли заданным объемом жидкого поверхностно-активного вещества, содержащего Fairy Liquid заданной степени разбавления водой, как описано выше.

3. Для регулятора давления 904 задавали определенную величину давления.

4. Включали воздушный компрессор 910, отсечные клапаны 917а и 917b обеспечивая поток воздуха 914 и жидкого поверхностно-активного вещества 911 через установку.

5. Производили регулирование игольчатых клапанов 918а и 918b и создавали разное давление воздуха путем изменения настроек регулятора давления 904 с целью выявления величин расхода, при которых микропена либо образуется, либо не образуется. В каждом случае фиксировали величину расхода воздуха с помощью расходомера газа. Расход жидкости определяли путем заполнения жидкостного резервуара 912 заданным объемом жидкого поверхностно-активного вещества 911 и измерения времени, необходимого для опорожнения резервуара при определенных настройках регулятора давления и игольчатых клапанов 918.

6. Этап 5 повторяли для каждого из вспенивающих устройств 915 с использованием жидкого поверхностно-активного вещества 911, содержащего Fairy Liquid разной степени разбавления (для которых различались также вязкость и поверхностное натяжение).

7. Кроме этого, для каждого вспенивающего устройства 915, с помощью которого на этапе 5 была с успехом получена микропена, с помощью регулятора 904 давления регулировали давление воздуха, также производили регулировку игольчатых клапанов 918а и 918b с целью изменения степени ограничения потока, чтобы определить, какой расход жидкого поверхностно-активного вещества 911 и воздуха 914 приводит к получению хорошей микропены, а какой приводит к образованию микропены плохого качества. Как описано выше, высококачественная микропена, создаваемая вспенивающим устройством, как правило однородная и сплошная, без воздушных карманов и характеризуется, например, средним диаметром пузырьков менее 100 мкм, объемом газовой фазы более 90% и стандартным отклонением менее 25 мкм. Примерами пен плохого качества, создаваемых вспенивающими устройствами, являются перемежающиеся брызги воздуха и пены, жидкость с крупными пузырьками, пена, состоящая из крупных пузырьков и пена с малым отношением объемов газа и жидкости.

8. Затем повторяли этап 7 для каждого вспенивающего устройства 915 с использованием жидкого поверхностно-активного вещества 911, содержащего Fairy Liquid разной степени разбавления.

Результаты

Фиг. 11 представляет собой график, поясняющий успешность создания микропены разными вспенивающими устройствами 915, соотнесенную с ключевыми параметрами вспенивающего устройства 915. Пористость, или Р, отложена по оси х, параметр Y отложен по оси у (при этом Y равен площади AWS смачиваемой поверхности, умноженной для длину LTP двухфазного потока и деленную на общий объем V, который в данном случае упрощен до отношения Площадь смачиваемой поверхности/Площадь поперечного сечения, или отношения RWS-CS площади AWS смачиваемой поверхности к площади ACS поперечного сечения). Было обнаружено, что в некоторых вспенивающих устройствах 915 невозможно создание микропены при любом наборе рабочих условий. Неудачные вспенивающие устройства 915, в которых, как оказалось, невозможно создание микропены, показаны на графике круглыми точками, тогда как успешные вспенивающие устройства 915, с помощью которых оказалось возможным получить микропену, показаны на графике квадратными точками.

Как показано на графике, было обнаружено, что успешные и неудачные вспенивающие устройства 915 образуют две неперекрывающиеся группы.

На графике фигуры 11 проведена прямая, представляющая собой границу между этими двумя группами. Уравнение этой прямой у=1994(х)-821,58 (где у равен площадь смачиваемой поверхности/площадь поперечного сечения и х равен пористости вспенивающего устройства 915).

Следовательно, вспенивающие устройства, обладающие внутренними размерами, соответствующими условию у>1994,5х+821,58, и при этом у больше нуля, могут быть с успехом применены для производства микропены (пены, в которой средний диаметр пузырьков меньше 100 мкм). Как понятно специалистам в данной области, исходя из графика фигуры 12 постоянные 1994,5 и 821,58 могут изменяться на величину до 10%.

Фиг. 12 представляет собой график, поясняющий успешность создания качественной микропены, соотнесенную с приведенными скоростями жидкого поверхностно-активного вещества 911 и воздуха 914. Приведенная скорость VL жидкости отложена по оси х, приведенная скорость VG газа отложена по оси у.

Как показано на графике, было обнаружено, что качественная микропена и некачественная микропена образуют две неперекрывающиеся группы. Прямая у=18,397х+507,420 является границей между этими двумя группами.

Следовательно, когда у<18,397х+507,420, образуется качественная микропена. Как понятно специалистам в данной области, исходя из графика фигуры 12 постоянные 18,397 и 507,420 могут изменяться на величину до 10%.

Кроме этого, было обнаружено, что если все параметры устройства были таковы, что экспериментальные точки на графике лежали в области «качественной пены» фигуры 12, то устройством формировалась сплошная микропена при условии, что поверхностное натяжение жидкого поверхностно-активного вещества 911 было меньше 50 дин/см (однако предпочтительно, в диапазоне 20-30 дин/см).

Кроме того, было обнаружено, что если все параметры устройства были таковы, что экспериментальные точки на графике лежали в области «качественной пены» фигуры 12, то устройством формировалась сплошная микропена при условии, что вязкость жидкого поверхностно-активного вещества 911 была меньше 200 сП или, более предпочтительно, менее 50 сП.