Насос с полимерной пружиной - RU2702403C1

Код документа: RU2702403C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к насосам такого типа, который используется для выдачи текучих сред и, более конкретно, к пружине для использования в насосе для выдачи продуктов для очищения, стерилизации или ухода за кожей, например, таких продуктов как жидкое мыло, гели, дезинфицирующие, увлажняющие средства, и тому подобных. Данное изобретение, в частности, относится к насосам и пружинам, которые сжимаются в продольном направлении и обусловливают раздачу посредством аксиального сокращения в объеме камеры насоса.

УРОВЕНЬ ТЕХНИКИ

Известны раздаточные устройства для текучих сред различных типов. В частности, для раздачи с дозированием очищающих продуктов, таких как жидкое мыло, существует большое разнообразие насосов, приводимых в действие вручную или автоматически, которые дозируют заданное количество продукта в ладонь пользователя.

Товары широкого потребления могут содержать раздаточное выходное отверстие как часть упаковки, приводимое в действие пользователем путем нажатия сверху вниз на верхнюю часть указанной упаковки. В таких упаковках используется сифонная трубка, отходящая ниже уровня жидкости, и возвратно-поступательный насос, который всасывает указанную жидкость и дозирует ее в направлении вниз через выпускной носик.

В коммерческих раздаточных устройствах часто используются перевернутые одноразовые контейнеры, которые могут размещаться в раздаточных устройствах, прикрепляемых к стенам ванных комнат или др. помещений. Насос может быть встроен как часть указанного одноразового контейнера или являться частью неразъемного раздаточного устройства, либо и то, и другое. Такие устройства, как правило, более прочные, и, поскольку они крепятся к стене, предоставляется большая свобода в направлении и размере усилия, необходимого для приведения в действие. В таких устройствах также могут использоваться датчики, определяющие местоположение ладони пользователя и инициирующие дозирование однократной дозы продукта. Это исключает контакт пользователя с устройством и сопутствующее взаимное загрязнение. Это также предотвращает неправильное функционирование, которое может привести к повреждению и преждевременному изнашиванию раздаточного механизма.

Характерной особенностью перевернутых раздаточных устройств является необходимость предотвращения утечки. Поскольку выходное отверстие насоса расположено внизу контейнера, под действием силы тяжести продукт будет вытекать, если в насосе есть какое-либо нарушение герметичности. В частности, это относится к относительно легко испаряющимся продуктам, таким как растворы на спиртовой основе. Осуществление функционирования без утечек часто связано с относительно сложными и дорогостоящими насосами. При этом, для удобства замены пустых одноразовых контейнеров по меньшей мере часть указанного насоса, как правило, также является одноразовой и должна быть экономичной для изготовления. Следовательно, существует необходимость в насосе, который надежен и не подтекает, но прост и экономичен для производства.

Одна из систем для раздачи с дозированием однократного применения, в которой используется насос для дозирования одноразовой дозы жидкости из перевернутого мягкого контейнера была описана в документе WO2009/104992. Насос данной системы сформирован только из двух элементов, а именно, упругой насосной камеры и регулирующего приспособления, содержащего внутренний клапан и внешний клапан. Функционирование указанного насоса происходит путем приложения латерального усилия к указанной насосной камере, что заставляет ее частично сминаться и вытеснять ее содержимое через указанный внешний клапан. Повторное наполнение указанной насосной камеры происходит через указанный внутренний клапан, сразу после снятия указанного латерального усилия. Наполняющее усилие обеспечивается благодаря присущей упругости стенки указанной насосной камеры, которая должна быть достаточной для преодоления любого противодавления из-за сопротивления смятию контейнера. Хотя указанный насос является чрезвычайно эффективным, указанное латеральное усилие, требуемое для работы насоса, иногда может ограничивать его встраивание в корпус раздаточного устройства. Другие системы для раздачи с дозированием используют аксиальное усилие, то есть направленное по одной оси с направлением, в котором дозируется текучая среда. Было бы целесообразно предложить насос, который сможет работать таким образом, чтобы также было возможно встраивать его в существующие раздаточные устройства, работающие в аксиальном направлении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание насосы для текучих сред вышеупомянутых типов, целью настоящего изобретения является предложение альтернативного насоса. Указанный насос может быть однократного применения и предпочтительно надежным и не протекающим при использовании, но при этом простым, гигиеничным и экономичным в изготовлении.

Данное изобретение относится, в частности, к насосу, содержащему пружину из пластомера, в соответствии с прилагаемым пунктом 1 Формулы изобретения, и также к насосному узлу, в соответствии с прилагаемым пунктом 23 Формулы изобретения, упаковке однократного применения для раздачи с дозированием текучих сред, в соответствии с прилагаемым пунктом 24 Формулы изобретения, способу раздачи с дозированием текучей среды, в соответствии с прилагаемым пунктом 25 Формулы изобретения, форме, имеющей признаки по прилагаемому пункту 26 Формулы изобретения, и раздаточному устройству, в соответствии с прилагаемым пунктом 27 Формулы изобретения. Варианты осуществления изложены в прилагаемых зависимых пунктах Формулы изобретения, в нижеследующем описании и на чертежах.

Итак, раскрывается пластомерная пружина для использования в насосе для текучей среды, причем, указанная пружина содержит первый конечный участок и второй конечный участок, а также множество сегментов пружины, соединенных вместе последовательно и выровненных друг с другом в аксиальном направлении, чтобы соединить указанные первый конечный участок и второй конечный участок, причем, указанные сегменты пружины могут сжиматься в аксиальном направлении между исходным состоянием и сжатым состоянием и затем могут расширяться до своего исходного состояния. Посредством обеспечения пластомерного элемента, выполненного с возможностью функционировать в аксиальном направлении указанным образом, можно получить прочную пружину, которая не скручивается или иным образом перекашивается во время сжатия и может быть легко изготовлена литьевым формованием в виде одной детали. В отличие от металлических пружин, путем использования полимерных материалов, указанная пружина может быть выполнена с возможностью совместимости со множеством различных текучих сред для очищения, стерилизации или ухода за кожей, без риска коррозии или загрязнения. Указанными текучими средами могут быть мыло, моющее средство, дезинфицирующее средство, увлажнитель или любая другая форма продукта для очищения, стерилизации или ухода за кожей. Кроме того, утилизация указанного насоса может быть облегчена, при условии, что другие элементы насоса также изготовлены из полимерного материала.

Указанные сегменты пружины могут иметь форму ромба и соединяться друг с другом прилегающими углами. В настоящем контексте, ссылка на «форму ромба» не предполагает ограничение данного изобретения сегментами пружины конкретной геометрической формы с плоскими сторонами и острыми углами. Специалисту будет понятно, что указанная форма предназначена для обозначения формы, которую можно изготовить литьевым формованием и которая даст возможность упругого сжимания при использовании свойств материала пластомера создавать восстанавливающее усилие. Более того, поскольку упругость данной системы по меньшей мере частично обеспечивается материалом в угловых областях, они могут быть по меньшей мере частично усилены, изогнуты, закруглены и т.п., с тем чтобы оптимизировать требуемые характеристики пружины. В одном предпочтительном варианте осуществления, каждый сегмент пружины содержит четыре плоские створки, соединенные между собой по линиям шарнира, которые параллельны друг другу и перпендикулярны аксиальному направлению. В данном контексте, термин «плоский» предназначен для обозначения «лежащего в одной плоскости». Получаемая в результате конфигурация также может быть описана как гармошкообразная.

Указанные плоские створки могут иметь постоянную толщину по всей их площади. Данная толщина может составлять от 0,5 мм до 1,5 мм, в зависимости от используемого материала и геометрического плана насоса и пружины. Например, было установлено, что толщина от 0,7 мм до 1,2 мм обеспечивает превосходные характеристики сжатия в случае, когда длина створок между линиями шарнира составляет приблизительно 7 мм. Другими словами, отношение толщины створки к ее длине может быть приблизительно 1:10, но может и находиться в пределах от 1:5 до 1:15. Специалист убедится в этом для заданного материала, данное соотношение будет иметь значение для определения коэффициента жесткости получаемой в результате пружины. В другом предпочтительном варианте осуществления, указанные створки могут быть толще в центральной части и утончаться или сокращаться по толщине в направлении их краев. Данное утончение может быть преимуществом с точки зрения формования, позволяя более легкое извлечение из формы. Оно также служит для того, чтобы сконцентрировать большую часть силы сжатия пружины в центральной части. В случаях, когда указанная пружина подлежит расположению в цилиндрическом корпусе, именно участок пружины обеспечивает большую часть восстанавливающего усилия.

Дополнительно, в качестве меры, позволяющей устанавливать пружину в цилиндрический корпус или камеру насоса, указанные сегменты пружины могут иметь изогнутые края. Указанная пружина может тогда иметь в целом округлую конфигурацию, если смотреть в аксиальном направлении, то есть она может определять цилиндрические контуры. Понятно, что указанные изогнутые края могут иметь такие размеры, чтобы пружина являлась цилиндрической в исходном несжатом состоянии, или в сжатом состоянии, или в промежуточном положении между двумя указанными крайними положениями, предпочтительно, в сжатом состоянии пружины.

Конкретная конфигурация пружины будет зависеть от характеристик, которые требуются в отношении растяжения и коэффициента жесткости. Важным фактором в определении степени растяжения пружины является исходная геометрия ромбовидных форм сегментов пружины. В одном предпочтительном варианте осуществления, указанные сегменты пружины, в исходном состоянии, соединяются прилегающими углами, имеющими внутренний угол α величиной от 90 до 120 градусов. У полностью разжатой пружины угол α может составлять от 60 до 160 или от 100 до 130 градусов, в зависимости от геометрии и материалов, используемых для пружины, а также корпуса насоса. Указанный угол α обычно немного больше, когда пружина вставляется внутрь камеры насоса и находится в своем исходном состоянии перед началом сжатия, например, на 5-10 градусов больше, чем для полностью разжатой пружины. Для пружины в сжатом состоянии, указанный угол α возрастает до 180 градусов и может составлять, например, от 160 до 180 градусов в сжатом состоянии. Например, угол α может быть равен 120 градусов для пружины в исходном состоянии и 160 градусов для пружины в сжатом состоянии.

Особенно необходимой характеристикой раскрываемой пружины является ее способность подвергаться значительному сокращению длины. Предпочтительно, указанные сегменты пружины располагаются так, чтобы сжиматься от открытой конфигурации до по существу плоской конфигурации, в которой указанные сегменты пружины или створки лежат вблизи друг друга, то есть прилегающие стороны ромбовидных сегментов пружины располагаются в одной плоскости.

В одном конкретном варианте осуществления, каждый сегмент пружины может быть способен сжиматься в продольном направлении до менее чем 60%, предпочтительно, до менее чем 50% своей несжатой длины. Общее сокращение длины будет зависеть от количества сегментов пружины, и во время фактической работы может не быть ни необходимости, ни желания сжимать каждый сегмент пружины до предела. В одном конкретном варианте осуществления, указанная пружина может содержать по меньшей мере три сегмента пружины, которые предпочтительно могут иметь идентичную геометрию. Наиболее предпочтительный вариант осуществления имеет пять сегментов пружины, которые предлагают хорошее сочетание прочности и диапазона сжатия.

Специалист в данной области имеет представление о разнообразных полимерных материалах, которые могли бы обеспечить необходимые эластичные свойства, требуемые для достижения сжатия и восстановления без излишних гистерезисных потерь. Термопластичные полимеры, которые могут функционировать, как эластомеры, как правило, называются пластомерами. В настоящем контексте, ссылка на пластомерный материал предполагает, что речь идет обо всех термопластичных эластомерах, которые являются эластичными при температуре окружающей среды и становятся пластически деформируемыми при повышенных температурах, так что их можно обрабатывать, например, плавить, и подвергать экструзии или литьевому формованию.

Данное описание, в первую очередь, направлено на конфигурацию указанной пружины. Тем не менее, поскольку пластомерная пружина может быть сформирована путем литьевого формования и в соответствии с одним особенно значимым аспектом, указанная пружина может быть сформирована как единое целое с дополнительными элементами, например, теми, которые требуются для ее функционирования как части насоса для текучих сред. В частности, упомянутые первый и второй конечные участки могут быть сформированы для взаимодействия с другими компонентами насоса, чтобы поддерживать правильное положение пружины. В одном варианте осуществления, они могут образовывать цилиндрические или частично цилиндрические заглушки. В указанных первом и втором конечных участках также могут быть сформированы проходы или каналы для того, чтобы текучая среда могла протекать вдоль пружины за пределы или через данные соответствующие участки.

В одном варианте осуществления, пружина может дополнительно содержать интегрально сформированный первый клапанный элемент. Указанный первый клапанный элемент может представлять собой кольцеобразный элемент, сформированный вокруг указанного первого конечного участка, выступающий наружу, и предпочтительно может быть сформирован в виде кольцеобразной юбки или усеченного конуса, отходящего в направлении указанного второго конечного участка, или плоскостного диска. Указанный кольцеобразный элемент может иметь диаметр, выходящий за ширину сегментов пружины, и может быть частично сферическим.

Пружина может дополнительно содержать интегрально сформированный второй клапанный элемент, включающий в себя кольцеобразный элемент, сформированный на втором конечном участке, выступающий наружу, и предпочтительно может быть сформирован в виде плоскостного диска или кольцеобразной юбки либо усеченного конуса, отходящего от указанного второго конечного участка. Указанный второй клапанный элемент может окружать указанный второй конечный участок или выходить в продольном направлении за пределы указанного второго конечного участка. В одном варианте осуществления, указанный второй клапанный элемент может иметь коническую или усеченно-коническую форму, расширяющуюся в направлении от указанного первого конечного участка. Объединение одного или нескольких клапанов с указанной пружиной снижает количество компонентов, которые должны быть изготовлены, и также упрощает операцию сборки. С учетом того, что данные компоненты изготавливаются из материала одного и того же типа, их утилизация также может быть единой операцией.

Насос для текучей среды может содержать корпус насоса, имеющий удлиненную камеру насоса, окружающую указанную пружину и проходящую от впуска насоса, вблизи к указанному первому конечному участку, до выпуска насоса, вблизи к указанному второму конечному участку. Как указывалось выше, камера насоса может быть цилиндрической, и пружина также может иметь внешний профиль, являющийся цилиндрическим, с тем чтобы соответствовать и совпадать с указанной камерой насоса. Указанная пружина может иметь внешнюю форму поперечного сечения, которая соответствует внутреннему поперечному сечению указанной камеры насоса. Одной из предпочтительных форм камеры насоса является цилиндрическая, и указанная пружина также может определять в целом цилиндрическую поверхность в данной области.

Как указывалось выше, материалом для корпуса насоса и/или пружины может служить пластомер. Пластомер может определяться его свойствами, такими как твердость по Шору, температура хрупкости и температура размягчения по Вика, модуль упругости при изгибе, предельная прочность на разрыв и индекс расплава. В зависимости от, например, типа текучей среды, подлежащей раздаче с дозированием, и размера и геометрии корпуса насоса и пружины, пластомерный материал, используемый в указанном насосе, может быть в пределах от мягкого до твердого материала. Пластомерный материал, из которого формируется по меньшей мере пружина, может, таким образом, иметь величину твердости по Шору от 50 Шор A (ISO 868, измерение при 23 градусах по Цельсию) до 70 Шор D (ISO 868, измерение при 23 градусах по Цельсию). Оптимальные результаты могут быть получены при использовании пластомерного материала, имеющего твердость по Шору А в пределах 70-95 или твердость по Шору D в пределах 20-50, например, твердость по Шору А величиной от 75 до 90 единиц. Более того, пластомерный материал может иметь температуру хрупкости (ASTM D476) ниже -50 градусов Цельсия, например, от -90 до -60 градусов Цельсия, и температуру размягчения по Вика (ISO 306/SA) от 30 до 90 градусов Цельсия, например, от 40 до 80 градусов Цельсия. Пластомеры могут дополнительно иметь модуль упругости при изгибе в диапазоне от 15 до 80 МПа, предпочтительно, от 20 до 40 МПа или от 30 до 50 МПа, наиболее предпочтительно, от 25 до 30 МПа (ASTM D-790), например, от 26 до 28 МПа. Аналогично, пластомеры предпочтительно имеют предельную прочность на разрыв в пределах от 3 до 11 МПа, предпочтительно, от 5 до 8 МПа (ASTM D-638). Дополнительно, индекс текучести расплава может составлять по меньшей мере 10 дг/мин, и более предпочтительно, в диапазоне от 20 до 50 дг/мин (стандарт ISO 1133-1, измерение при 190 градусах по Цельсию).

Подходящие пластомеры включают в себя природные и/или синтетические полимеры. Особенно подходящие пластомеры включают в себя стирольные блоксополимеры, полиолефины, высокоэластичные сплавы, термопластичные полиуретаны, термопластичные сополиэфиры и термопластичные полиамиды. В случае полиолефинов, указанный полиолефин предпочтительно используется в виде смеси по меньшей мере двух различных полиолефинов и/или в виде coполимера по меньшей мере двух различных мономеров. В одном варианте осуществления используются пластомеры из группы смесей термопластичных полиолефинов, предпочтительно, из группы coполимеров полиолефинов. Предпочтительной группой пластомеров является группа этилен альфа-олефин coполимеров. Из них, доказано, что этилен 1-октен coполимеры являются особенно подходящими, в частности, те, которые обладают свойствами, как определено выше. Подходящие пластомеры можно приобрести у компаний ExxonMobil Chemical Co., а также Dow Chemical Co.

Понятно, что указанная пружина может быть встроена в указанный насос несколькими различными способами, с целью способствовать действию насоса. В одном конкретном варианте осуществления, камера насоса может быть выполнена с возможностью сжиматься вместе с пружиной в аксиальном направлении. Это может быть достигнуто путем снабжения камеры насоса упругой стенкой, которая деформируется во время сжатия камеры насоса. В одном варианте осуществления, указанная упругая стенка может переворачиваться или сворачиваться во время сжатия пружины. Общий коэффициент жесткости насоса тогда будет представлять собой сочетание действия пружины и камеры насоса. Указанная пружина может обеспечивать поддержку для камеры насоса при ее деформации. В данном контексте, термин «поддержка» предназначен для обозначения того, что предотвращается неконтролируемая деформация камеры насоса до такого положения, в котором она не будет способна самостоятельно восстановить форму. Также это может помочь контролировать деформацию, чтобы обеспечить более стабильное восстановление во время обратного хода. Отмечается, что корпус насоса или камера насоса также могут обеспечивать поддержку для пружины, с тем чтобы дать ей возможность сжиматься в продольном направлении требуемым образом.

Для того чтобы указанные пружина и корпус насоса эффективно функционировали вместе, указанные первый и второй конечные участки могут вступать в зацепление с впуском насоса и выпуском насоса, соответственно, чтобы поддерживать такое зацепление во время сжатия камеры насоса. С этой целью, указанные конечные участки могут иметь форму заглушек, как описывалось выше, которые плотно входят в цилиндрические вырезы в указанных впуске и выпуске, соответственно, при этом оставляя каналы для прохождения текучей среды.

В соответствии с одним вариантом осуществления, указанные пружина и корпус насоса могут быть изготовлены литьевым формованием из одного и того же материала. Это является особенно преимущественным с точки зрения вторичной переработки и снижает поток материала во время изготовления.

Еще более предпочтительно, в силу эффективной конструкции, которая обсуждалась выше, вся структура насоса для текучих сред целиком может быть получена с использованием всего двух компонентов, а именно, корпуса насоса и пружины, вследствие чего указанные корпус насоса и пружина взаимодействуют с образованием обратного впускного клапана и обратного выпускного клапана. Как будет дополнительно описываться ниже, указанный первый клапанный элемент может зацепляться со стенкой впуска насоса, тогда как указанный второй клапанный элемент может зацепляться со стенкой выпуска насоса.

Разнообразные производственные процессы могут применяться для формирования указанного насоса, в том числе литье с раздувом, термоформование, 3D-печать и другие способы. Некоторые или все элементы, образующие насос, могут быть изготовлены путем литьевого формования. В одном конкретном варианте осуществления, корпус насоса и пружина могут быть сформированы посредством литьевого формования. Они могут быть оба сделаны из одного и того же материала, или каждый отдельно могут быть независимо оптимизированы с использованием различных материалов. Как описывалось выше, материал может быть оптимизирован в отношении его пластомерных свойств, а также в отношении его пригодности к литьевому формованию. В качестве дополнения, несмотря на то, что в одном варианте осуществления указанная пружина изготовлена из одного материала, не исключается, что она может быть изготовлена из нескольких материалов.

В том случае, если указанная пружина сформирована интегрально с включенными в нее впускным и выпускным клапанами, конструктор сталкивается с двумя противоречащими требованиями, в большой степени зависящими от текучей среды, которая будет накачиваться:

1. Указанные клапаны должны быть достаточно гибкими, чтобы дать возможность хорошего уплотнения;

2. Указанная пружина должна быть достаточно жесткой, чтобы обеспечивать необходимый коэффициент жесткости для накачивания текучей среды.

Далее данное описание относится к насосному узлу, содержащему насос, в соответствии с вышеописанным, и пару втулок, расположенных так, чтобы взаимодействовать с возможностью скольжения для направления указанного насоса во время хода насоса, в том числе неподвижную втулку, которая находится в зацеплении с впуском насоса, и скользящую втулку, которая находится в зацеплении с выпуском насоса. Указанные неподвижная втулка и скользящая втулка могут иметь взаимодействующие стопорные поверхности, которые предотвращают их разъединение и определяют ход дозирования. Более того, указанная неподвижная втулка может содержать розеточную часть, имеющую аксиально отходящий вставной участок, а указанный впуск насоса имеет наружный диаметр такой величины, чтобы входить в зацепление внутри указанной розеточной части, и содержит чехольный участок, который заворачивается вокруг собственной оси, чтобы вместить указанный вставной участок.

Кроме того, данное описание относится к упаковке однократного применения для раздачи с дозированием текучих сред, содержащей насос, в соответствии с вышеописанным, или насосный узел, как описывалось ранее, герметично соединенный со сминаемым контейнером, содержащим продукт.

Данное описание также относится к способу раздачи с дозированием текучей среды из насоса для текучих сред, как описывается выше или ниже в данном документе, путем оказания аксиального усилия на корпус насоса между впуском насоса и выпуском насоса, с целью вызвать продольное сжатие пружины и сокращение в объеме камеры насоса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Признаки и преимущества настоящего описания будут понятны на основании ссылки на следующие чертежи ряда примерных вариантов осуществления, на которых:

На Фиг.1 изображен вид в перспективе раздаточной системы, в которой может быть реализовано настоящее описание, как заявлено в прилагаемых пунктах Формулы изобретения;

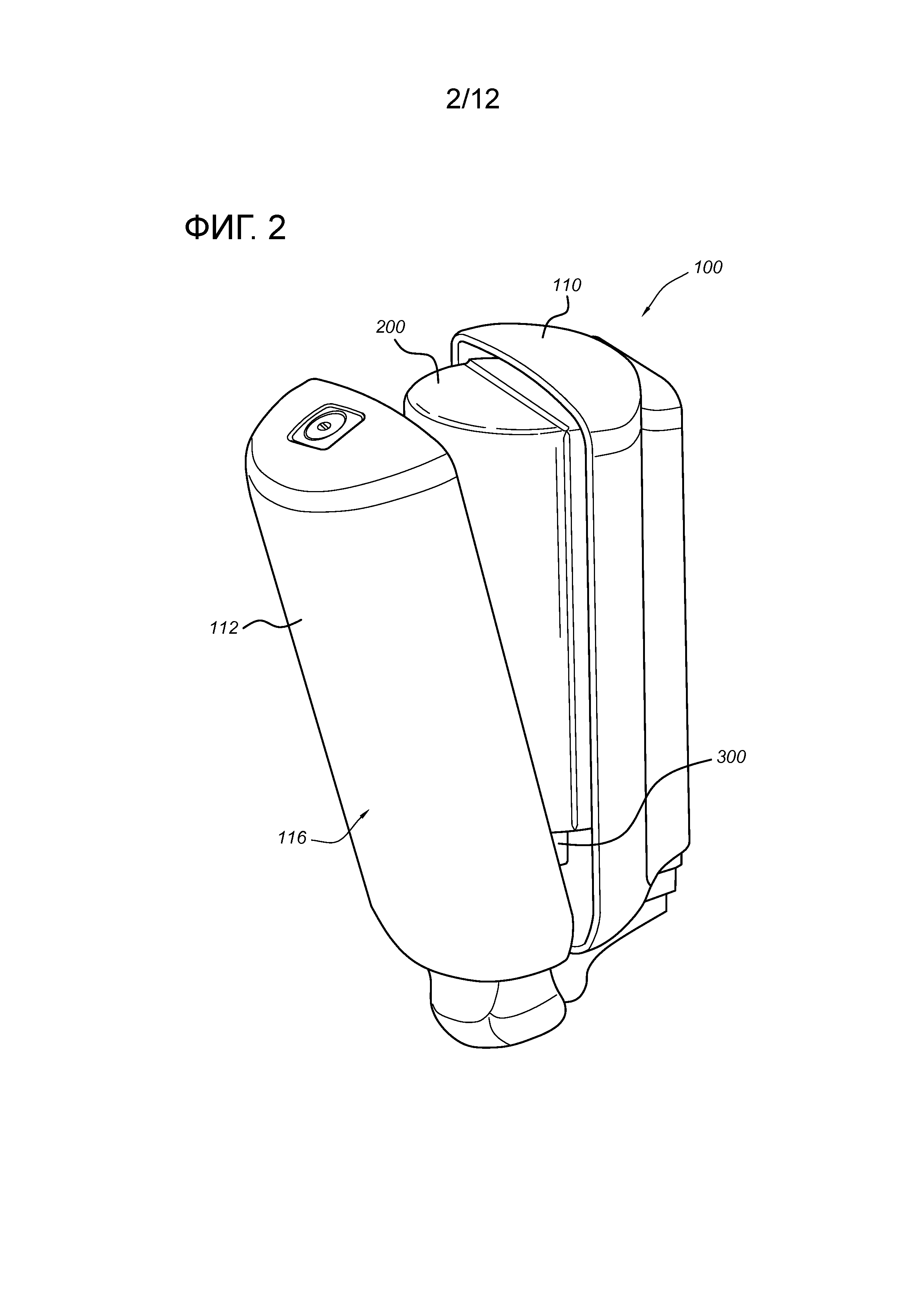

Фиг.2 иллюстрирует раздаточную систему, изображенную на Фиг.1, в открытой конфигурации;

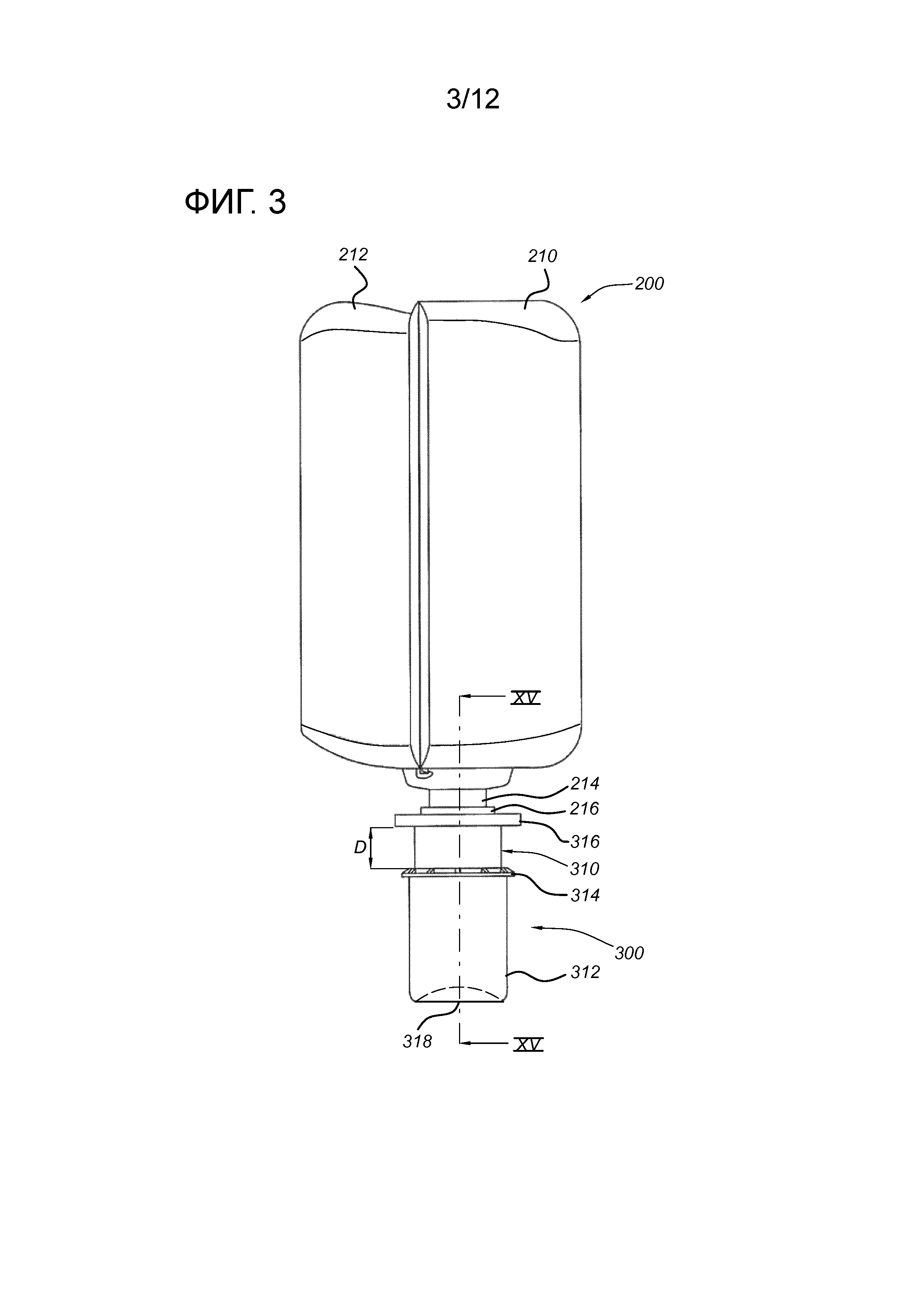

На Фиг.3 изображен вид сбоку одноразового контейнера и насосного узла, в соответствии с данным описанием;

Фиг.4А и 4В иллюстрируют виды частичного поперечного сечения насоса, изображенного на Фиг.1, во время работы;

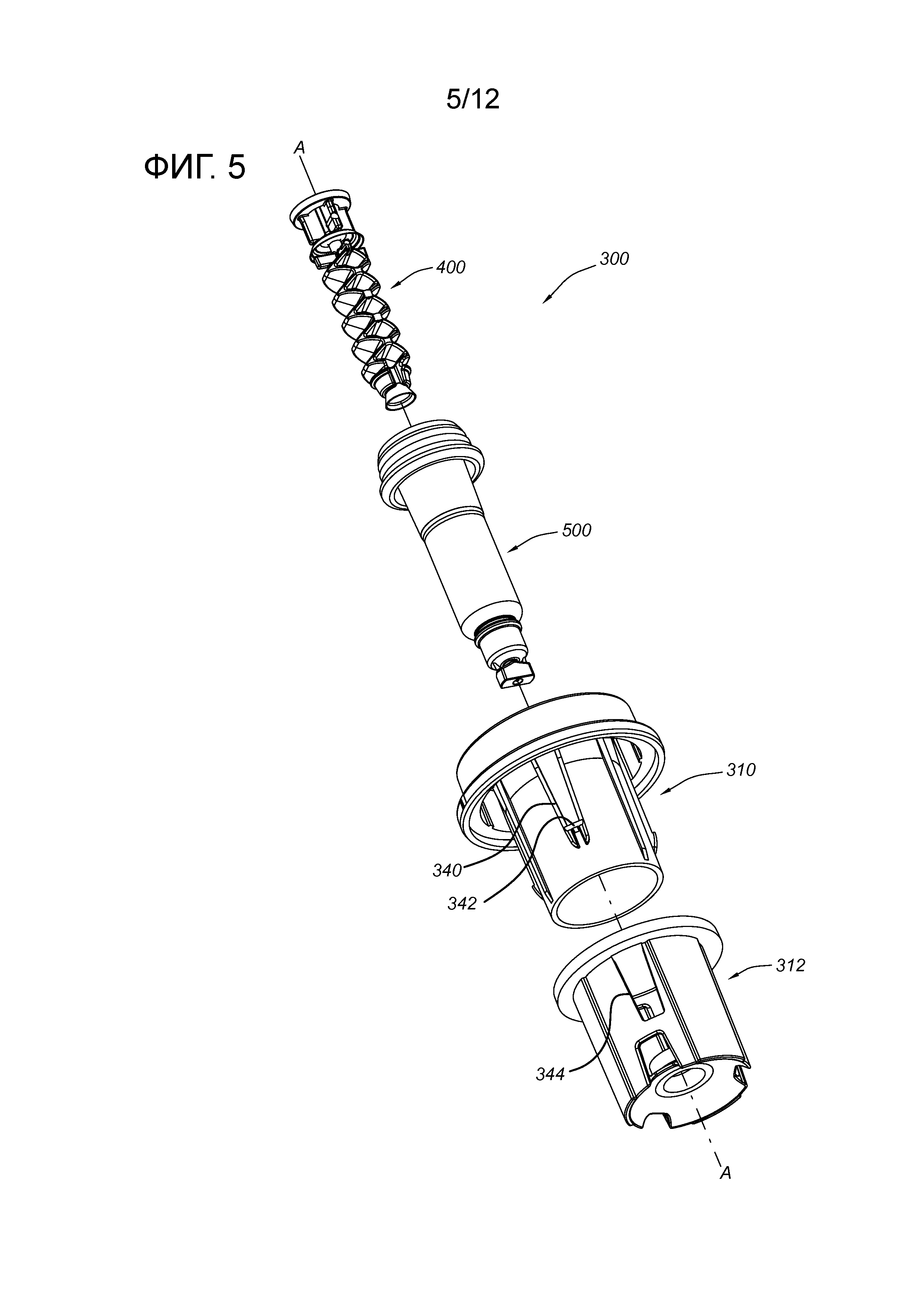

Фиг.5 иллюстрирует насосный узел, изображенный на Фиг.3, в разобранном виде в перспективе;

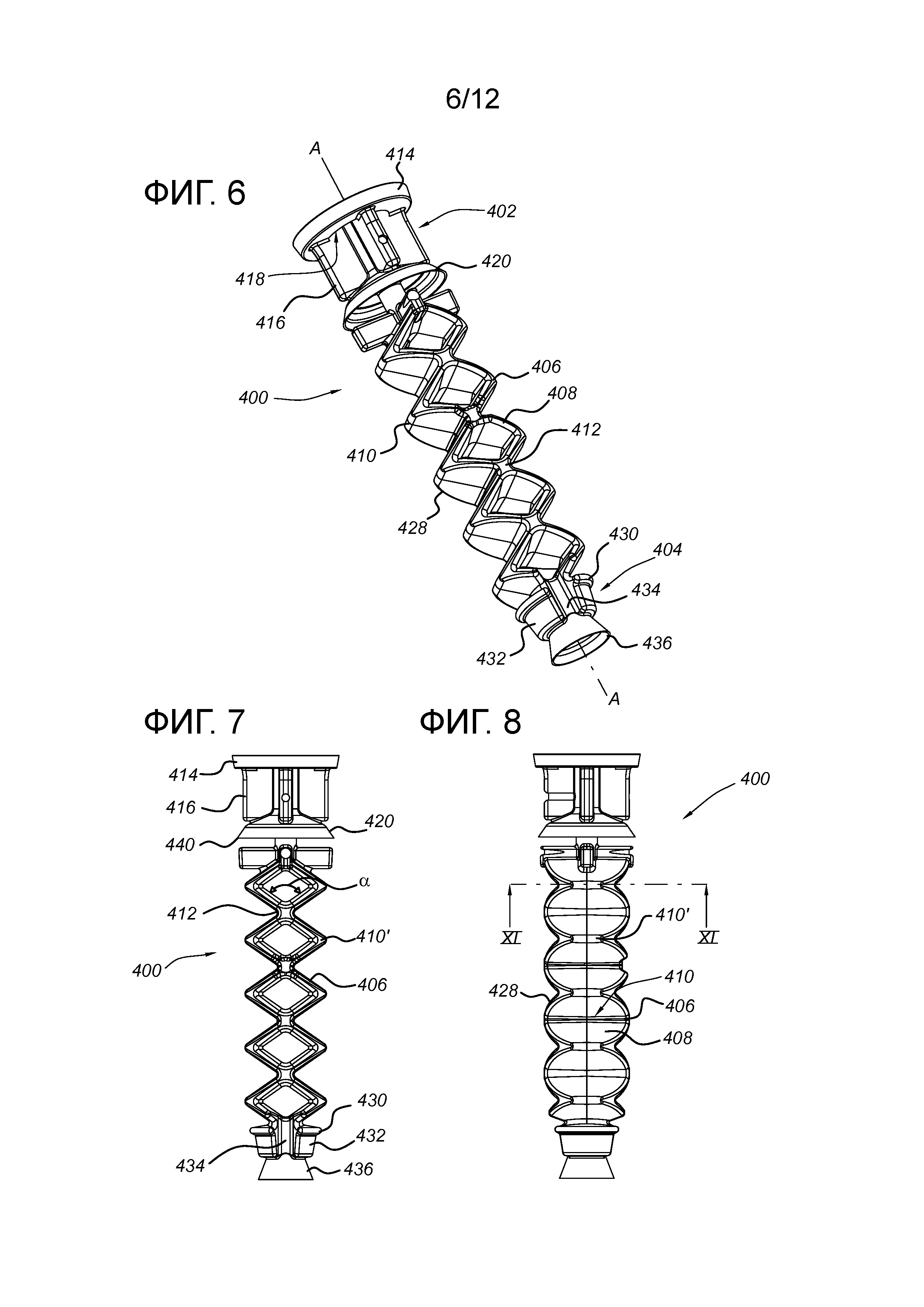

Фиг.6 иллюстрирует пружину, изображенную на Фиг.5, в перспективе;

Фиг.7 иллюстрирует вид спереди пружины, изображенной на Фиг.6;

Фиг.8 иллюстрирует вид сбоку пружины, изображенной на Фиг.6;

Фиг.9 иллюстрирует вид сверху пружины, изображенной на Фиг.6;

Фиг.10 иллюстрирует вид снизу пружины, изображенной на Фиг.6;

Фиг.11 иллюстрирует вид в поперечном сечении пружины, изображенной на Фиг.8, взятый по линии XI-XI;

Фиг.12 иллюстрирует вид спереди насосной камеры, изображенной на Фиг.5;

На Фиг.13 изображен вид снизу корпуса насоса со стороны выпуска насоса;

Фиг.14 иллюстрирует продольный вид в поперечном сечении корпуса насоса, взятый в направлении XIV-XIV на Фиг.13;

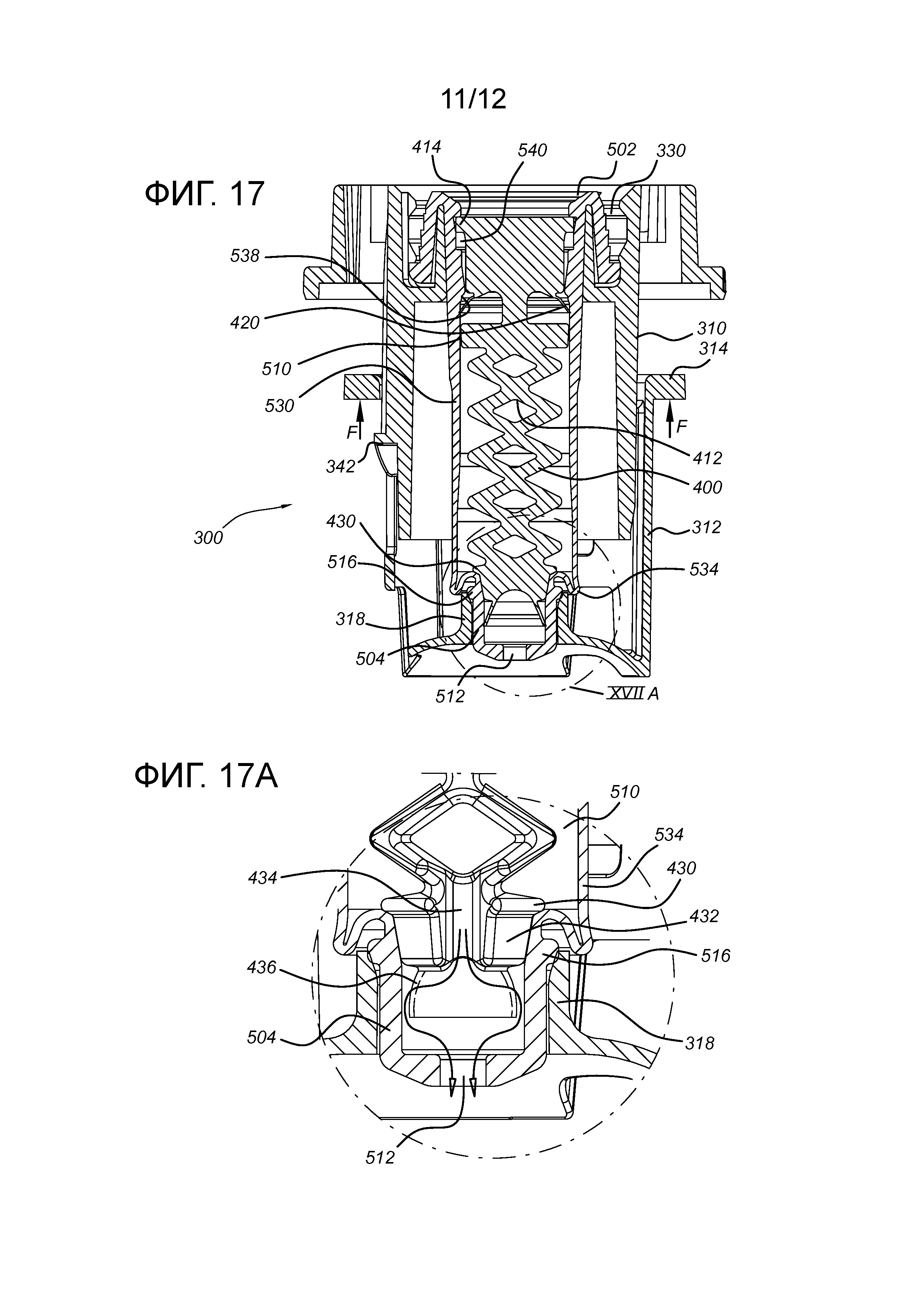

Фиг.15-18 иллюстрируют виды в поперечном сечении насосного узла, изображенного на Фиг.3, на различных этапах работы;

Фиг.17А иллюстрирует подробный вид в перспективе выпуска насоса, изображенного на Фиг.17; и

Фиг.18А иллюстрирует подробный вид в перспективе впуска насоса, изображенного на Фиг.18.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На Фиг.1 изображен вид в перспективе раздаточной системы 1, в которой может быть реализовано настоящее описание, как заявлено в прилагаемых пунктах Формулы изобретения. Указанная раздаточная система 1 содержит раздаточное устройство 100 многократного применения такого типа, который используется в ванных комнатах и подобных помещениях и доступен в продаже под названием Tork™ от компании SCA HYGIENE PRODUCTS AB. Указанное раздаточное устройство 100 более подробно описывается в документе WO2011/133085, содержание которого полностью включено в настоящую заявку посредством ссылки. Понятно, что данный вариант осуществления является исключительно примерным и что настоящее изобретение также может быть реализовано в других раздаточных системах.

Указанное раздаточное устройство 100 включает в себя заднюю половину 110 корпуса и переднюю половину 112 корпуса, которые сцепляются вместе для образования закрытого корпуса 116, который может фиксироваться с помощью замка 118. Указанный корпус 116 крепится к стене или другой поверхности посредством участка 120 крепежной скобы. С нижней стороны указанного корпуса 116 имеется приводной элемент 124, с помощью которого указанная раздаточная система 1 может приводиться в действие вручную, с тем чтобы отмерить дозу очищающей или подобной жидкости. Функционирование, как дополнительно будет обсуждаться ниже, описывается в контексте ручного приводного элемента, но данное изобретение в равной степени применимо в случае автоматического приведения в действие, например, при использовании двигателя и датчика.

Фиг.2 иллюстрирует вид в перспективе раздаточного устройства 100 с корпусом 116 в открытой конфигурации и с одноразовым контейнером 200 и насосным узлом 300, содержащимися внутри него. Указанный контейнер 200 представляет собой сминаемый контейнер объемом 1000 мл такого типа, который описывается в документе WO2011/133085, а также в документе WO2009/104992, содержание которых также полностью включено в настоящую заявку посредством ссылки. Указанный контейнер 200 имеет в целом цилиндрическую форму и изготовлен из полиэтилена. Специалисту ясно, что другие объемы, формы и материалы являются в равной степени применимыми и что указанный контейнер 200 может быть приспособлен, в соответствии с формой указанного раздаточного устройства 100 и в зависимости от текучей среды, подлежащей дозированию.

Указанный насосный узел 300 имеет внешнюю конфигурацию, которая по существу соответствует конфигурации, описываемой в документе WO2011/133085. Это позволяет использовать указанный насосный узел 300 наравне с существующими раздаточными устройствами 100. Тем не менее, внутренняя конфигурация указанного насосного узла 300 отличается как от насоса по документу WO2011/133085, так и от насоса по документу WO2009/104992, как будет дополнительно описываться ниже.

На Фиг.3 изображен вид сбоку одноразового контейнера 200 и насосного узла 300. Как можно видеть на чертеже, указанный контейнер 200 включает в себя два участка, а именно, твердый задний участок 210 и сминаемый передний участок 212. Оба указанных участка 210, 212 изготовлены из одного и того же материала, но имеют разную толщину. По мере опустошения контейнера 200, указанный передний участок 212 сжимается внутрь указанного заднего участка, в связи с тем что жидкость отпускается с помощью указанного насосного узла 300. Такая конструкция предотвращает проблему с нарастанием вакуума внутри контейнера 200. Специалисту ясно, что, хотя это является предпочтительной формой контейнера, другие типы резервуара также могут быть использованы в контексте настоящего описания, включая, но не ограничиваясь следующими: мешки, пакеты, баллоны и т.п., как закрытые, так и открытые в окружающую среду. Указанный контейнер может быть наполнен мылом, моющим средством, дезинфицирующим средством, жидкостью для ухода за кожей, увлажнителем или любой другой соответствующей текучей средой или даже лекарственными средствами. В большинстве случаев, указанная текучая среда будет иметь водную основу, хотя специалисту ясно, что другие вещества могут использоваться, при необходимости, в том числе, масла, растворители, спирты и т. п. Более того, хотя в дальнейшем тексте будут упоминаться жидкости, раздаточное устройство 1 также может использоваться для раздачи таких текучих сред как взвеси, суспензии или взвешенные частицы.

С нижней стороны контейнера 200 предусмотрено твердое горлышко 214, снабженное соединительным фланцем 216. Указанный соединительный фланец 216 сцепляется с неподвижной втулкой 310 насосного узла 300. Указанный насосный узел 300 также включает в себя скользящую втулку 312, которая заканчивается отверстием 318. Указанная скользящая втулка 312 несет на себе приводной фланец 314, а указанная неподвижная втулка содержит установочный фланец 316. Обе втулки 310, 312 изготовлены способом литьевого формования из поликарбоната, хотя специалисту хорошо известно, что могут использоваться и другие относительно жесткие, поддающиеся формованию материалы. Во время использования, как будет описываться более подробно ниже, указанная скользящая втулка 312 способна смещаться на расстояние D относительно указанной неподвижной втулки 310 для выполнения разового действия накачивания.

Фиг.4А и 4В иллюстрируют виды частичного поперечного сечения раздаточного устройства 100, изображенного на Фиг.1, демонстрирующие насосный узел 300 во время работы. В соответствии с Фиг.4А, указанный установочный фланец 316 зацепляется с помощью установочного паза 130 на задней половине 110 корпуса. Указанный приводной элемент 124 поворачивается на шарнире 132 к передней половине 112 корпуса и включает в себя участок 134 зацепления, который входит в зацепление ниже указанного приводного фланца 314.

Фиг.4В иллюстрирует положение указанного насосного узла 300 сразу после того, как пользователь приложил усилие Р к приводному элементу 124. На данном изображении, указанный приводной элемент 124 повернулся против часовой стрелки вокруг указанного шарнира 132, заставляя указанный участок 134 зацепления преодолевать усилие приводного фланца 314 с помощью силы F и вызывая его движение вверх. Вплоть до этого момента, раздаточная система 1 и ее работа являются по существу такими же, как в случае существующей системы, известной из документа WO2011/133085.

Фиг.5 иллюстрирует насосный узел 300, изображенный на Фиг.3, в разобранном виде в перспективе, демонстрирующем неподвижную втулку 310, скользящую втулку 312, пружину 400 и корпус 500 насоса, расположенные в продольном направлении вдоль оси А. Указанная неподвижная втулка 310 на ее наружной поверхности оснащена тремя аксиально отходящими направляющими 340, каждая из которых имеет стопорную поверхность 342. Указанная скользящая втулка 312 оснащена тремя пазами 344, аксиально проходящими через ее наружную поверхность, функции которых будут дополнительно описываться ниже.

Фиг.6 иллюстрирует увеличенный вид в перспективе пружины 400, изготовленной целиком способом литьевого формования из этилен-октенового материала от компании ExxonMobil Chemical Co. Пружина 400 включает в себя первый конечный участок 402 и второй конечный участок 404, расположенные на одной прямой относительно друг друга вдоль оси А и соединенные друг с другом множеством ромбовидных сегментов 406 пружины. В данном варианте осуществления изображены пять сегментов 406 пружины, хотя специалисту ясно, что может присутствовать большее или меньшее количество таких сегментов, в соответствии с требуемым коэффициентом жесткости пружины. Каждый сегмент 406 пружины содержит четыре плоские створки 408, соединенные друг с другом по линиям 410 шарнира, которые являются параллельными друг другу и перпендикулярными оси А. Указанные створки 408 имеют загнутые края 428, и указанные сегменты 406 пружины соединяются в прилегающих углах 412.

Указанный первый конечный участок 402 включает в себя кольцевой элемент 414 и крестообразный элемент 416 поддержки. Отверстие 418 сформировано сквозь указанный кольцевой элемент 414. Указанный крестообразный элемент 416 поддержки замыкается расположенным между его концами, интегрально сформированным первым клапанным элементом 420, который окружает указанный первый конечный участок 402 в данной точке.

Указанный второй конечный участок 404 имеет ребро 430 и корпус 432 усеченно-конической формы, который сужается в направлении от указанного первого конечного участка 402. На наружной поверхности указанного усеченно-конического корпуса 432 сформированы два диаметрально противоположно расположенных канала 434 для прохождения текучей среды. В его крайней точке предусмотрен интегрально сформированный второй клапанный элемент 436, выступающий конически в направлении наружу и отходящий от указанного первого конечного участка.

Фиг.7-10 иллюстрируют, соответственно, виды пружины 400 спереди, сбоку и с первого и со второго торцов.

Начиная с Фиг.7, изображены указанные кольцевой элемент 414 и крестообразный элемент 416 поддержки, вместе с первым клапанным элементом 420. На данном изображении можно отметить, что указанный первый клапанный элемент 420 имеет частично сферическую форму и проходит до внешнего края 440, который немного шире указанного крестообразного элемента 416 поддержки. Также, на данном изображении может быть четко видна ромбовидная форма сегментов 406 пружины. Указанная пружина 400 изображена в ненапряженном состоянии, и углы 412 определяют внутренний угол α, равный приблизительно 115°. Специалист поймет, что данный угол может регулироваться с целью изменения свойств указанной пружины и может изменяться от 60 до 160 градусов, предпочтительно от 100 до 130 градусов, и более предпочтительно, от 90 до 120 градусов. Также изображен указанный корпус 432 усеченно-конической формы указанного второго конечного участка 404 с ребром 430, каналами 434 для прохождения текучей среды и вторым клапанным элементом 436.

Фиг.8 иллюстрирует вид сбоку пружины 400, рассматриваемой в плоскости ромбовидной формы сегментов 406 пружины. На данном изображении можно видеть линии 410 шарнира, а также изогнутые края 428. Следует отметить, что линии 410' шарнира в углах 412, где соединяются прилегающие сегменты 406 пружины, значительно длиннее линий 410 шарнира, по которым соединяются прилегающие плоские створки 408.

На Фиг.9 изображен вид первого конечного участка 402, демонстрирующий кольцевой элемент 414 с крестообразным элементом 416 поддержки, который видно через отверстие 418. Фиг.10 иллюстрирует вид пружины 400 с противоположной стороны относительно Фиг.9, со вторым клапанным элементом 436 в центре и корпусом 432 усеченно-конической формы второго конечного участка 404 сзади него, замыкаемыми каналами 434 для прохождения текучей среды. За указанным вторым конечным участком 404 можно видеть изогнутые края 428 прилегающего сегмента 406 пружины, которые на данном изображении определяют по существу круглую форму. В изображенном варианте осуществления, кольцевой элемент 414 является наиболее широким участком пружины 400.

Фиг.11 иллюстрирует вид в поперечном сечении, взятом по линии XI-XI, изображенной на Фиг.8, демонстрирующий изменение в толщине за счет плоских створок 408 на линии 410' шарнира. Как изображено на чертеже, каждая створка 408 имеет наибольшую толщину в центральной части в месте прохождения оси Y-Y и утончается в направлении указанных изогнутых краев 428, которые еще тоньше. Данная сходящая на конус форма концентрирует прочность материала указанной пружины в центральной части и усилие в районе указанной центральной части и концентрирует указанное усилие по оси А.

Фиг.12 иллюстрирует вид спереди корпуса 500 насоса, изображенного на Фиг.5, более подробно. В данном варианте осуществления, корпус 500 насоса также изготовлен из того же самого пластомерного материала, что и пружина 400. Это является предпочтительным как в контексте изготовления, так и утилизации, хотя специалисту ясно, что различные материалы могут быть использованы для соответствующих деталей. Корпус 500 насоса содержит камеру 510 насоса, которая располагается между впуском 502 насоса и выпуском 504 насоса. Указанный выпуск 504 насоса имеет меньший диаметр, чем камера 510 насоса, и завершается носиком 512, который в исходном положении закрыт с помощью отвинчивающейся крышки 514. На некотором расстоянии от указанного носика 512 находится кольцеобразный выступ 516. Указанный впуск 502 насоса включает в себя чехольный участок 518, который заворачивается вокруг собственной оси и завершается утолщенным ободком 520.

На Фиг.13 изображен торцевой вид корпуса 500 насоса со стороны выпуска 504 насоса. Корпус 500 насоса является осесимметричным, за исключением указанной отвинчивающейся крышки 514, которая имеет прямоугольную форму. Изображено изменение в диаметре между выпуском 504 насоса, камерой 510 насоса и утолщенным ободком 520.

Фиг.14 иллюстрирует продольный вид в поперечном сечении корпуса 500 насоса, взятый в направлении XIV-XIV на Фиг.13. Камера 510 насоса содержит упругую стенку 530, имеющую секцию 532 с толстой стенкой, прилегающую ко впуску 502 насоса, и секцию 534 с тонкой стенкой, прилегающую к выпуску 504 насоса. Указанные секция 534 с тонкой стенкой и секция 532 с толстой стенкой соединяются в месте перехода 536. Толщина указанной секции 534 с тонкой стенкой изменяется конусообразно от места перехода 536 с уменьшением толщины стенки в направлении выпуска 504 насоса. Толщина указанной секции 532 с толстой стенкой изменяется конусообразно от места перехода 536 с увеличением толщины стенки в направлении впуска 502 насоса. Указанная секция 532 с толстой стенкой также включает в себя седло 538 впускного клапана, в котором внутренний диаметр камеры 510 насоса сокращается по мере ее перехода ко впуску 502 насоса. В дополнение к изменениям толщины стенок камеры 510 насоса, также предусмотрены кольцеобразный паз 540 внутри корпуса 500 насоса у впуска 502 насоса и уплотнительные выступы 542 на наружной поверхности указанного чехольного участка 518.

Фиг.15 иллюстрирует вид в поперечном сечении насосного узла 300, изображенного на Фиг.3, демонстрирующий пружину 400, корпус 500 насоса и втулки 310, 312, соединенные друг с другом в положение до начала использования. Неподвижная втулка 310 включает в себя розеточную часть 330, которая открывается в направлении ее верхней стороны. Указанная розеточная часть 330 содержит отходящий вверх вставной участок 332, имеющий такие размеры, чтобы вступать в зацепление с указанным чехольным участком 518 корпуса 500 насоса. Розеточная часть 330 также включает в себя направленные внутрь упорные выступы 334 на ее внутренней поверхности, имеющие такой размер, чтобы зацепляться с соединительным фланцем 216 на твердом горлышке 214 контейнера 200 в защелкивающемся соединении. Зацепление данных трех участков дает в результате герметичное уплотнение, благодаря упругому характеру материала корпуса 500 насоса, сжимаемому между относительно более жестким материалом указанного соединительного фланца 216 и неподвижной втулки 310. В дополнение, указанные уплотнительные выступы 542 на наружной поверхности чехольного участка 518 зацепляются внутри указанного твердого горлышка 214 наподобие пробки. В изображенном варианте осуществления данное соединение представляет собой неразъемное соединение, но следует учитывать, что другие, например, разъемные, соединения могут предусматриваться между насосным узлом 300 и контейнером 200.

На Фиг.15 также изображено сцепление между пружиной 400 и корпусом 500 насоса. Входной участок 402 пружины 400 имеет такие размеры, чтобы плотно помещаться во впуск 502 насоса, при этом, кольцевой элемент 414 зацепляется в пазе 540 и крестообразный элемент 416 поддержки входит в зацепление с внутренней поверхностью впуска 502 насоса и прилегающей камеры 510 насоса. Первый клапанный элемент 420 опирается на седло 538 впускного клапана с небольшой первоначальной нагрузкой, которая достаточна для поддержания указанного герметичного уплотнения при отсутствии какого-либо внешнего давления.

С другого конца корпуса 500 насоса выходной участок 404 зацепляется внутри выпуска 504 насоса. Ребро 430 имеет больший диаметр, чем выпуск 504 насоса, и служит для расположения указанного корпуса 432 усеченно-конической формы и второго клапана 436 внутри указанного выпуска 504 насоса. Наружная сторона указанного выпуска 504 насоса также зацепляется внутри отверстия 318 скользящей втулки 312, при том что носик 512 немного выступает. Кольцеобразный выступ 516 немного больше по размерам, чем указанное отверстие 318, и он поддерживает выпуск 504 насоса в правильном положении внутри отверстия 318. Указанный второй клапанный элемент 436 имеет внешний диаметр немного больше, чем внутренний диаметр выпуска 504 насоса, вследствие чего также прикладывается небольшая первоначальная нагрузка, которая достаточна для поддержания указанного герметичного уплотнения при отсутствии какого-либо внешнего давления.

Фиг.15 также иллюстрирует, как указанные втулки 310, 312 сцепляются друг с другом во время работы. Скользящая втулка 312 немного больше в диаметре, чем неподвижная втулка 310, и охватывает ее. Три аксиальные направляющие 340 на внешней поверхности неподвижной втулки 310 зацепляются внутри соответствующих пазов 344 в скользящей втулке. В положении, изображенном на Фиг.15, пружина 400 находится в исходном состоянии, подвергаясь небольшому предварительному сжатию, и стопорные поверхности 342 входят в зацепление с приводным фланцем 314.

В положении, изображенном на Фиг.15, контейнер 200 и насосный узел 300 соединены друг с другом без возможности разъединения и поставляются и утилизируются как единый блок однократного применения. Защелкивающееся соединение между розеточной частью 330 и соединительным фланцем 216 на контейнере 200 предотвращает отсоединение неподвижной втулки 310 от указанного контейнера 200. Указанные стопорные поверхности 342 предотвращают смещение скользящей втулки 312 из ее положения вокруг неподвижной втулки 310, а корпус 500 насоса и пружина 400 удерживаются внутри указанных втулок 310, 312.

Фиг.16 иллюстрирует вид, аналогичный виду, изображенному на Фиг.15, но со снятой отвинчивающейся крышкой 514. Здесь, насосный узел 300 готов к использованию и может быть установлен внутри раздаточного устройства 100, как изображено на Фиг.2. Для целей нижеследующего описания, указанная камера 510 насоса наполнена текучей средой, подлежащей дозированию, хотя понятно, что при первом открытии указанной отвинчивающейся крышки 514 указанная камера 510 насоса может быть заполнена воздухом. В данном состоянии, второй клапанный элемент 436 уплотняется по внутреннему диаметру выпуска 504 насоса, предотвращая выпуск любой текучей среды через носик 512.

Фиг.17 иллюстрирует насосный узел 300, изображенный на Фиг.16, в тот момент, когда начинается запуск дозирующего хода насоса, соответствующий действию, описанному в отношении Фиг.4А и 4В. Как ранее обсуждалось касательно указанных чертежей, задействование пользователем приводного элемента 124 вызывает действие участка 134 зацепления в отношении приводного фланца 314, оказывающего усилие F. На данном изображении контейнер 200 был опущен ради ясности.

Указанное усилие F заставляет указанный приводной фланец 314 выйти из зацепления со стопорными поверхностями 342, а скользящую втулку 312 смещаться в направлении вверх относительно неподвижной втулки 310. Данное усилие также передается отверстием 318 и кольцеобразным выступом 516 на выпуск 504 насоса, заставляя его двигаться вверх вместе с указанной скользящей втулкой 312. Другой конец корпуса 400 насоса лишен возможности смещаться в направлении вверх посредством зацепления впуска 502 насоса с розеточной частью 330 неподвижной втулки 310.

Движение указанной скользящей втулки 312 относительно указанной неподвижной втулки 310 вызывает приложение аксиального усилия к корпусу 400 насоса. Данное усилие передается через упругую стенку 530 камеры 510 насоса, которая в первую очередь начинает сжиматься в ее самой слабой точке, а именно, в секции 534 с тонкой стенкой, прилегающей к выпуску 504 насоса. По мере сжимания камеры 510 насоса, ее объем сокращается и текучая среда выталкивается через носик 512. Обратное течение указанной текучей среды через впуск 502 насоса предотвращается с помощью первого клапанного элемента 420, который прижимается к седлу 538 впускного клапана дополнительным давлением текучей среды внутри камеры 510 насоса.

В качестве дополнения, указанное усилие передается через пружину 400 посредством зацепления между ребром 430 и выпуском 504 насоса, а также кольцевого элемента 414, находящегося в зацеплении в пазе 540 на впуске 502 насоса. Это заставляет пружину 400 сжиматься, в результате чего внутренний угол α углов 412 увеличивается.

Фиг.17А иллюстрирует подробный вид в перспективе выпуска 504 насоса, изображенного на Фиг.17, демонстрирующий более подробно работу второго клапана 436. На данном изображении пружина 400 представлена в несегментированном виде. Как изображено на чертеже, секция 534 с тонкой стенкой сжалась путем частичного заворачивания вокруг собственной оси рядом с кольцеобразным выступом 516. Ниже указанного кольцеобразного выступа 516 выпуск 504 насоса имеет относительно более толстую стенку и поддерживается внутри отверстия 318, сохраняя свою форму и предотвращая деформацию или смятие. Как еще изображено на данном чертеже, ребро 430 заканчивается у канала 434 для прохождения текучей среды, который проходит вдоль наружной поверхности корпуса 432 усеченно-конической формы до второго клапана 436. Данный канал 434 для текучей среды дает возможность текучей среде проходить из камеры 510 насоса для контакта со вторым клапанным элементом 436 и оказывать на него давление. Указанное давление заставляет материал второго клапана 436 сгибаться, выходя из контакта с внутренней стенкой выпуска 504 насоса, в результате чего текучая среда может проходить через второй клапанный элемент 436 и достигать носика 512. Конкретный способ сжатия второго клапана 436 будет зависеть от степени и скорости приложения усилия F и других факторов, таких как характер текучей среды, первоначальная нагрузка на указанный второй клапанный элемент 436 и его материал и размеры. Они могут быть оптимизированы, в соответствии с требованиями.

Фиг.18 иллюстрирует насосный узел 300, изображенный на Фиг.17, в полностью сжатом состоянии по завершении хода насоса. Указанная скользящая втулка 312 сместилась в направлении вверх на расстояние D относительно исходного положения, изображенного на Фиг.16, а указанный приводной фланец 314 вошел в примыкание с установочным фланцем 316. В данном положении камера 310 насоса сжалась в максимальной степени, в результате чего секция 534 с тонкой стенкой полностью перевернулась. Пружина 400 также сжалась в максимальной степени, при этом, все ромбообразные сегменты 406 пружины полностью сжались до по существу плоской конфигурации, в которой створки 408 лежат вплотную друг к другу и, фактически, все створки 408 являются почти параллельными друг другу. Необходимо отметить, что, хотя речь идет о полностью сжатом и смятом положениях, это не обязательно должно иметь место, и функционирование насосного узла 300 может происходить лишь в части полного диапазона движения соответствующих компонентов.

В результате сжатия сегментов 406 пружины, внутренний угол α в углах 412 достигает 180 градусов, и наибольший наружный диаметр пружины 400 в данной точке увеличивается. Как изображено на Фиг.18, указанная пружина 400, которая в исходном состоянии находилась на небольшом расстоянии от упругой стенки 530, входит в контакт с камерой насоса. По меньшей мере в области секции 534 с тонкой стенкой, сегменты 406 пружины оказывают усилие на указанную упругую стенку 530, заставляя ее растягиваться.

Как только указанный насос достиг положения, изображенного на Фиг.18, дальнейшего сжатия пружины 400 не происходит, и текучая среда прекращает проходить через носик 512. Второй клапанный элемент 436 снова закрывается в герметичное зацепление с выпуском 504 насоса. В иллюстрируемом варианте осуществления, ход дозирования, определяемый расстоянием D, составляет приблизительно 14 мм, а объем дозируемой текучей среды составляет приблизительно 1,1 мл. Понятно, что данные значения расстояния и объема могут регулироваться, в соответствии с требованиями.

После того, как пользователь отпустит приводной элемент 124 или воздействие усилия F прекратится иным образом, сжатая пружина 400 будет оказывать чистое восстанавливающее усилие на корпус 500 насоса. Пружина, изображенная для настоящего варианта осуществления, оказывает аксиальное усилие величиной 20 Н в полностью сжатом состоянии. Данное усилие действует между кольцевым элементом 414 и ребром 430 и оказывает восстанавливающее усилие между впуском 502 насоса и выпуском 504 насоса, с целью заставить камеру 510 насоса вернуться в ее исходное состояние. Корпус 500 насоса, путем зацепления с втулками 310, 312, также вынуждает указанные элементы вернуться в их исходное положение, как изображено на Фиг.16.

По мере растяжения пружины 400, указанная камера 500 насоса также увеличивается в объеме, что приводит к пониженному давлению внутри текучей среды, содержащейся в камере 510 насоса. Второй клапанный элемент 436 закрывается, и любое пониженное давление заставляет указанный второй клапанный элемент 436 еще более прочно зацепляться с внутренней поверхностью выпуска 504 насоса.

Фиг.18А более подробно иллюстрирует вид в перспективе части впуска 502 насоса, изображенного на Фиг.18. На впуске 502 насоса, первый клапанный элемент 420 может сгибаться в направлении от седла 538 впускного клапана, благодаря более низкому давлению в камере 510 насоса, по сравнению с давлением в контейнере 200. Это заставляет текучую среду втекать в камеру 510 насоса через твердое горлышко 214 контейнера 200 и отверстие 418, образованное в кольцевом элементе 414 над крестообразным элементом 416 поддержки.

Как будет понятно специалисту, указанная пружина может обеспечить значительную часть восстанавливающего усилия во время обратного хода. Однако, по мере растяжения пружины 400, ее усилие также может быть частично увеличено за счет радиального давления, действующего на нее, от указанной упругой стенки 530 камеры 510 насоса. Указанная камера 510 насоса может также оказывать ее собственное восстанавливающее усилие на скользящую втулку 312 из-за инверсии секции 534 с тонкой стенкой, которая стремится вернуться к своей исходной форме. Ни восстанавливающее усилие пружины 400, ни восстанавливающее усилие камеры 510 насоса не являются линейными, но они оба могут быть приспособлены друг к другу для обеспечения необходимых характеристик пружины. В частности, камера 510 насоса может оказывать относительно большое восстанавливающее усилие в положении, изображенном на Фиг.17, в котором упругая стенка 530 только начинает переворачиваться. Пружина 400 может оказывать максимальное восстанавливающее усилие, когда она полностью сжата в положение, в соответствии с Фиг.18.

Пружина 400, изображенная на Фиг.6-11, и корпус 500 насоса, изображенный на Фиг.12-14, имеют такие размеры, которые позволяют накачивать объем, равный приблизительно 1-2 мл, например, приблизительно 1,1 мл. В насосе с размерами для накачивания 1,1 мл, указанные плоские створки 408 имеют длину приблизительно 7 мм, которая измеряется как расстояние между линиями 410 шарнира, относительно которых они сгибаются. Их толщина в центральной части составляет приблизительно 1 мм. Суммарная длина пружины равна приблизительно 58 мм. Корпус 400 насоса имеет общую длину величиной приблизительно 70 мм, причем, камера 510 насоса занимает приблизительно 40 мм и имеет внутренний диаметр приблизительно 15 мм и наименьшую толщину стенки приблизительно 0,5 мм. Специалисту ясно, что указанные размеры являются примерными.

Указанные насос/пружина могут развивать сопротивление величиной от 1 Н до 50 Н, более конкретно, от 20 Н до 25 Н при сжатии. Более того, смещение указанных насоса/пружины при обратном ходе для пустого насоса может составлять от 1 Н до 50 Н, предпочтительно, от 1 Н до 30 Н, более предпочтительно, от 5 Н до 20 Н, наиболее предпочтительно, от 10 Н до 15 Н.

В целом, усилия сжатия и смещения могут зависеть от и быть пропорциональны предполагаемому объему насоса. Приведенные выше значения могут быть подходящими для дозирующего хода объемом 1 мл.

Таким образом, настоящее раскрытие было описано со ссылкой на варианты осуществления, обсуждаемые выше. Следует учитывать, что данные варианты осуществления пригодны для различных модификаций и альтернативных форм, хорошо известных специалистам в данной области, без отступления от объема и сущности данного изобретения, как определяется прилагаемыми пунктами Формулы изобретения.

Реферат

Данное изобретение относится к насосу (300) для текучей среды, содержащему пружину (400) из пластомера, причем указанная пружина (400) содержит первый конечный участок (402) и второй конечный участок (404), а также множество сегментов (406) пружины в форме ромба, соединенных вместе последовательно в прилегающих углах (412) и выровненных друг с другом в аксиальном направлении, чтобы соединить указанные первый конечный участок (402) и второй конечный участок (404), причем указанные сегменты (406) пружины могут сжиматься в аксиальном направлении между исходным состоянием и сжатым состоянием и затем могут расширяться до своего исходного состояния. В качестве дополнения, данное изобретение относится к способу раздачи с дозированием текучей среды с помощью такого насоса (300) для текучих сред. Технический результат – создание надежного не протекающего насоса, простого и гигиеничного в изготовлении. 5 н. и 18 з.п. ф-лы, 18 ил.

Комментарии