Автоматическая дробилка и способ измельчения в ней - RU2747383C1

Код документа: RU2747383C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[1] В основе настоящей заявки лежит заявка на патент Китая № 201810260452.1, поданная 27 марта 2018 г., относительно которой заявляется приоритет. Полное раскрытие этой заявки в полном объеме включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[2] Настоящая заявка относится к дробилке и, в частности, к автоматической дробилке и способу измельчения в ней.

УРОВЕНЬ ТЕХНИКИ

[3] Дробилка и измельчитель, используемые в реальной жизни, вне зависимости, стальная это дробилка или керамическая дробилка, обычно делают материал мельче и мельче путем измельчения и сжатия материала между подвижной дробильной пластиной и неподвижной дробильной пластиной так, что производственная эффективность дробилки и тонкость помола материала зависят от степени подгонки между подвижной дробильной пластиной и неподвижной дробильной пластиной.

[4] Дробильная головка и приводная конструкция существующих дробилок являются несъемными. При измельчении различных порошков второй материал можно добавлять в дробильный рукав только после завершения текущего процесса, при этом используется одна и та же дробильная головка. Вкус молотого порошка может ухудшаться из-за попадания воздуха или частиц при подаче материалов, а вследствие использования одних и тех же дробильного рукава и дробильной головки для измельчения двух материалов на вкус порошка из второго материала может влиять предыдущий материал и поэтому его качество становится хуже.

[5] Следовательно, необходимо разработать новый тип дробилки, в которой используются разные дробильные рукава и дробильные головки при измельчении нескольких материалов и предотвращается попадание других частиц при подаче так, чтобы гарантировать вкус материалов.

Сущность изобретения

[6] Целью настоящей заявки является предоставление автоматической дробилки и способа измельчения в ней для преодоления недостатков предыдущего уровня техники.

[7] Для достижения вышеуказанной цели в настоящей заявке предложена автоматическая дробилка, которая содержит управляющую конструкцию и по меньшей мере один узел контейнера для материала. Управляющая конструкция содержит приводной узел и соединительную конструкцию, соединенную с приводным узлом. Узел контейнера для материала содержит корпус контейнера для материала, дробильную головку, жестко соединенную с корпусом контейнера для материала, и дробильный рукав, соединенный с возможностью вращения с дробильной головкой. В корпусе контейнера для материала сделан паз, а соединительная конструкция входит в контакт с этим пазом. Дробильная головка вставлена в дробильный рукав, при этом дробильная головка и дробильный рукав определяют между собой отделение для материала для помещения материала. Приводной узел посредством соединительной конструкции приводит во вращение корпус контейнера для материала. Корпус контейнера для материала приводит во вращение дробильную головку. Дробильная головка движется относительно дробильного рукава так, что материал между дробильной головкой и дробильным рукавом измельчается в порошок.

[8] Кроме того, в корпусе контейнера для материала расположена рама передачи, причем рама передачи имеет соединительную колонку, соединенную с дробильной головкой.

[9] Кроме того, нижний конец соединительной колонки находится в резьбовом соединении с регулирующей конструкцией для регуляции размера зазора между дробильной головкой и дробильным рукавом, причем регулирующая конструкция содержит регулирующий стержень и регулирующую пружину, надетую на регулирующий стержень, при этом регулирующая пружина вставляется в дробильную головку.

[10] Кроме того, дробильная головка содержит корпус в форме усеченного конуса и некоторое количество дробильных пластин, причем некоторое количество дробильных пластин расположены с промежутками вокруг поверхности нижнего конца корпуса в форме усеченного конуса. Корпус в форме усеченного конуса имеет отверстие для вставки соединительной колонки. Поверхность нижнего конца корпуса в форме усеченного конуса вогнута внутрь с образованием регулирующего паза, а регулирующая пружина вставляется в регулирующий паз.

[11] Кроме того, узел контейнера для материала дополнительно содержит фиксирующую раму, причем фиксирующая рама имеет установочную колонку, а дробильный рукав имеет установочную бороздку, в которую вставляется установочная колонка. Фиксирующая рама соединена с управляющей конструкцией.

[12] Кроме того, управляющая конструкция дополнительно содержит самоблокирующуюся конструкцию. Самоблокирующаяся конструкция содержит самоблокирующийся корпус и блокировочные переключатели, а блокировочные переключатели соединены с самоблокирующимся корпусом и фиксирующей рамой, соответственно.

[13] Кроме того, внутри самоблокирующегося корпуса находится направляющая втулка, а корпус контейнера для материала вставляется в направляющую втулку.

[14] Кроме того, соединительная конструкция содержит универсальную передачу.

[15] Кроме того, приводной узел содержит источник питания, источник движущей силы, конструкцию передачи и переключатель, причем переключатель соединен с источником питания, а источник питания, источник движущей силы и конструкция передачи соединены последовательно. Конструкция передачи соединена с соединительной конструкцией, а между конструкцией передачи и источником движущей силы расположена пружина сброса.

[16] В настоящей заявке дополнительно предложен способ измельчения в автоматической дробилке, который включает:

[17] этап измельчения: приводной узел посредством соединительной конструкции приводит во вращение корпус контейнера для материала, а корпус контейнера для материала приводит во вращение дробильную головку, причем дробильная головка движется относительно дробильного рукава, и происходит измельчение в порошок материала между дробильной головкой и дробильным рукавом.

[18] При измельчении второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, возвращаясь к этапу измельчения.

[19] Преимуществом настоящей заявки по сравнению с предыдущим уровнем техники является то, что в автоматической дробилке по настоящей заявке приводной узел посредством соединительной конструкции приводит во вращение корпус контейнера для материала, а корпус контейнера для материала приводит во вращение дробильную головку, причем дробильная головка движется относительно дробильного рукава, и происходит измельчение в порошок материала между дробильной головкой и дробильным рукавом. Зазор между дробильной головкой и дробильным рукавом регулируется регулирующей конструкцией так, чтобы регулировать размер частиц. При измельчении второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, таким образом, вкусы двух материалов не влияют друг на друга. Кроме того, между дробильным рукавом, фиксирующей рамой и рамой передачи при подаче материала образуется замкнутое пространство, тем самым предотвращая попадание других частиц. Следовательно, при измельчении нескольких материалов используют разные дробильные головки и дробильные рукава, и предотвращается попадание примесей при подаче так, чтобы гарантировать вкус материала.

[20] Ниже заявка дополнительно описана со ссылкой на прилагающиеся графические материалы и конкретные варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[21] На Фиг. 1 представлен конструкционный вид в перспективе автоматической дробилки в конкретном варианте осуществления настоящей заявки;

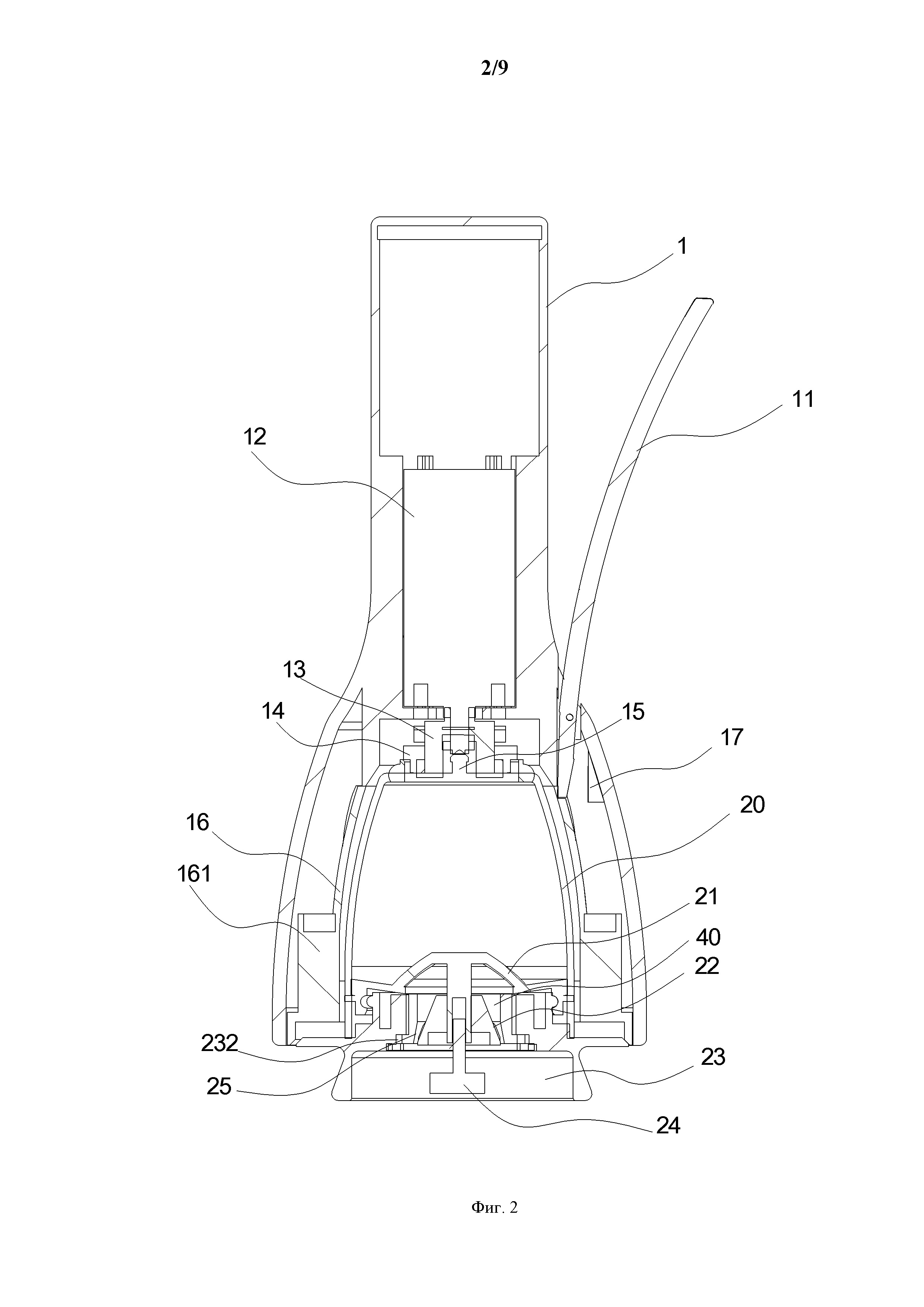

[22] На Фиг. 2 представлен конструкционный вид в поперечном сечении автоматической дробилки в конкретном варианте осуществления настоящей заявки;

[23] На Фиг. 3 представлен развернутый конструкционный вид автоматической дробилки в конкретном варианте осуществления настоящей заявки;

[24] На Фиг. 4 представлен конструкционный вид в перспективе дробильной головки в конкретном варианте осуществления настоящей заявки;

[25] На Фиг. 5 представлен конструкционный вид в перспективе дробильного рукава в конкретном варианте осуществления настоящей заявки;

[26] На Фиг. 6 представлен конструкционный вид в перспективе рамы передачи в конкретном варианте осуществления настоящей заявки;

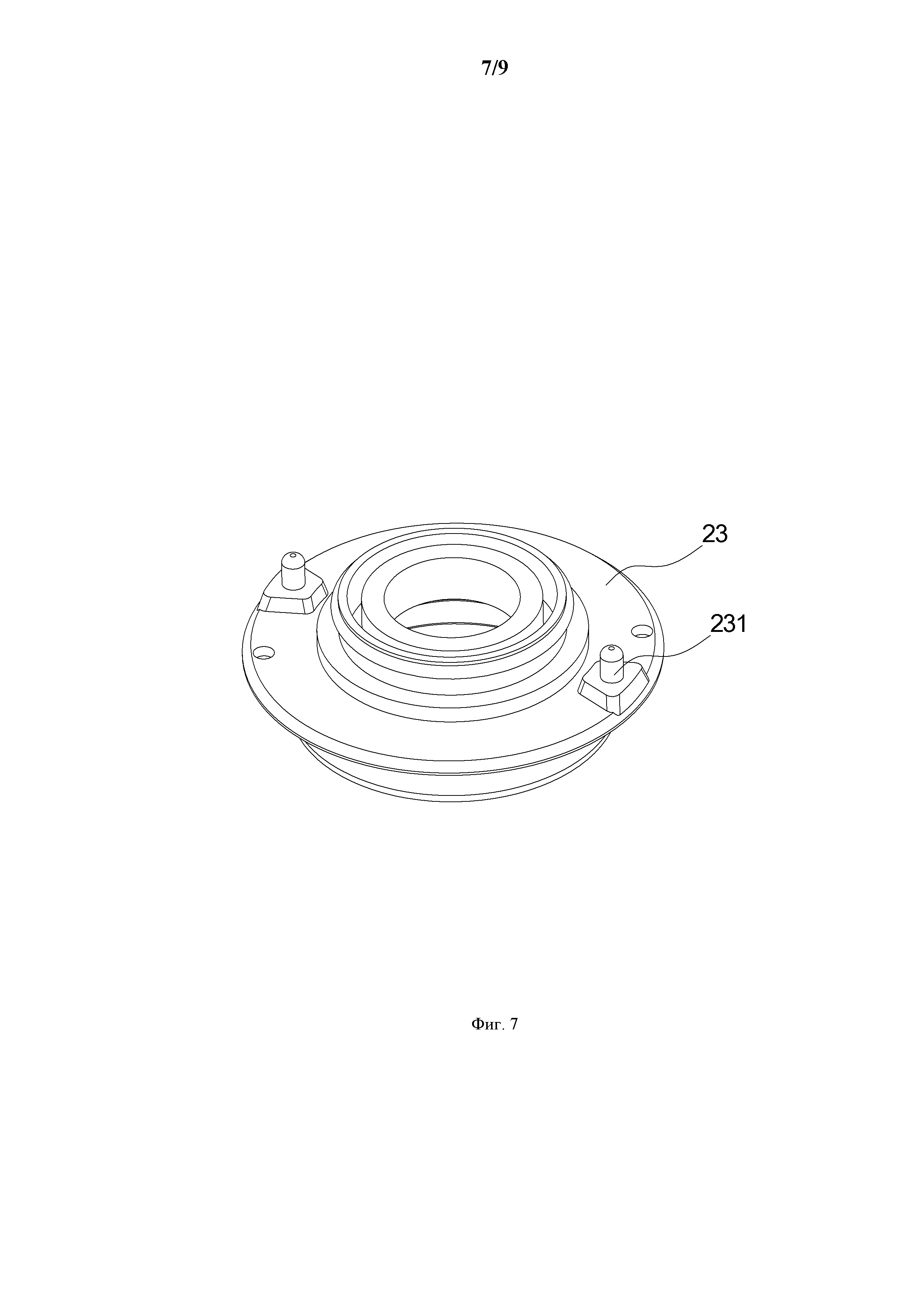

[27] На Фиг. 7 представлен конструкционный вид в перспективе фиксирующей рамы в конкретном варианте осуществления настоящей заявки;

[28] На Фиг. 8 представлен конструкционный вид в перспективе зажимной конструкции в конкретном варианте осуществления настоящей заявки;

[29] На Фиг. 9 представлен конструкционный вид в перспективе корпуса контейнера для материала в конкретном варианте осуществления настоящей заявки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[30] Чтобы понять техническое содержание настоящей заявки в более полной мере, техническое предложение по настоящей заявке дополнительно описано и объяснено ниже в сочетании с подробными вариантами осуществления, но не ограничено ими.

[31] Как показано в конкретных вариантах осуществления на Фиг. 1–9, предложенную в настоящем варианте осуществления автоматическую дробилку можно использовать в помещении и на открытом воздухе. При измельчении нескольких материалов используют разные дробильные рукава 25 и дробильные головки 22, чтобы предотвратить попадание других частиц и гарантировать вкус материала.

[32] Как показано на Фиг. 1, предложена автоматическая дробилка, которая содержит управляющую конструкцию и по меньшей мере один узел контейнера для материала. Управляющая конструкция содержит приводной узел и соединительную конструкцию, соединенную с приводным узлом. Узел контейнера для материала содержит корпус 20 контейнера для материала, дробильную головку 22, жестко соединенную с корпусом 20 контейнера для материала, и дробильный рукав 25, соединенный с возможностью вращения с дробильной головкой 22. В корпусе 20 контейнера для материала сделан паз 201, а соединительная конструкция входит в контакт с пазом 201. Дробильная головка 22 вставлена в дробильный рукав 25, при этом дробильная головка 22 и дробильный рукав 25 определяют между собой отделение 40 для материала для помещения материала. Приводной узел посредством соединительной конструкции приводит во вращение корпус 20 контейнера для материала. Корпус 20 контейнера для материала приводит во вращение дробильную головку 22. Дробильная головка 22 движется относительно дробильного рукава 25 так, что материал между дробильной головкой 22 и дробильным рукавом 25 измельчается в порошок.

[33] При измельчении второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, возвращаясь к вышеописанному этапу измельчения.

[34] Кроме того, как показано на Фиг. 6, в корпусе 20 контейнера для материала расположена рама передачи 21, причем рама передачи 21 имеет соединительную колонку 211, соединенную с дробильной головкой 22. Рама передачи 21 приводится во вращение за счет вращения корпуса 20 контейнера для материала, а дробильная головка вращается вместе с вращением рамы передачи 21 благодаря соединению с соединительной колонкой 211.

[35] Предпочтительно внешний край рамы передачи 21 имеет выступающее кольцо 212, тогда как вышеуказанный корпус 20 контейнера для материала имеет фиксирующую бороздку, а выступающее кольцо 212 вставляется в фиксирующую бороздку для обеспечения соединения между рамой передачи 21 и корпусом 20 контейнера для материала так, чтобы вращение корпуса 20 контейнера для материала могло приводить во вращение раму передачи 21.

[36] Предпочтительно нижний конец соединительной колонки 211 находится в резьбовом соединении с регулирующей конструкцией для регуляции размера зазора между дробильной головкой 22 и дробильным рукавом 25, причем регулирующая конструкция содержит регулирующий стержень 24 и регулирующую пружину, надетую на регулирующий стержень 24, при этом регулирующая пружина вставляется в дробильную головку 22.

[37] Когда регулирующий стержень 24 вращается и движется вверх, регулирующая пружина сжимается регулирующим стержнем 24, заставляя дробильную головку 22 двигаться вверх, а зазор между дробильной головкой 22 и дробильным рукавом 25 становится меньше, таким образом, измельчаемый порошок становится мельче. Когда регулирующий стержень 24 вращается и движется вниз, сила давления регулирующего стержня 24 на регулирующую пружину уменьшается так, что дробильная головка 22 движется вниз, а зазор между дробильной головкой 22 и дробильным рукавом 25 становится больше, таким образом, измельчаемый порошок становится крупнее.

[38] Кроме того, как показано на Фиг. 4, вышеописанная дробильная головка 22 содержит корпус 221 в форме усеченного конуса и некоторое количество дробильных пластин 222, причем некоторое количество дробильных пластин 222 расположены с промежутками вокруг поверхности нижнего конца корпуса 221 в форме усеченного конуса. Корпус 221 в форме усеченного конуса имеет отверстие 223 для вставки соединительной колонки 211. Поверхность нижнего конца корпуса 221 в форме усеченного конуса вогнута внутрь с образованием регулирующего паза 224, а регулирующая пружина вставляется в регулирующий паз 224. За счет совместного действия дробильных пластин 222 и дробильного рукава 25 происходит сжатие и измельчение материала с получением порошка.

[39] В представленном варианте осуществления вышеописанная соединительная колонка 211 имеет прямоугольную форму. В других вариантах осуществления вышеописанная соединительная колонка 211 также может иметь другие формы, например, пятиугольную форму, а форма отверстия 223 совпадает с формой соединительной колонки 211 для облегчения установки.

[40] Кроме того, как показано на Фиг. 5 и 7, узел контейнера для материала дополнительно содержит фиксирующую раму 23, причем фиксирующая рама 23 имеет установочную колонку 232, а дробильный рукав 25 имеет установочную бороздку 251, в которую вставляется установочная колонка 232. Фиксирующая рама 23 соединена с управляющей конструкцией.

[41] Кроме того, управляющая конструкция дополнительно содержит самоблокирующуюся конструкцию. Самоблокирующаяся конструкция содержит самоблокирующийся корпус 16 и блокировочные переключатели 161, а блокировочные переключатели 161 соединены с самоблокирующимся корпусом 16 и фиксирующей рамой 23, соответственно.

[42] Предпочтительно блокировочные переключатели 161 расположены в центре самоблокирующегося корпуса 16, соединяя, таким образом, самоблокирующийся корпус 16 и фиксирующую раму 23 в центральном положении.

[43] В других вариантах осуществления вышеописанные блокировочные переключатели 161 расположены с каждой стороны самоблокирующегося корпуса 16 или в нескольких положениях по внешнему краю, а самоблокирующийся корпус 16 и фиксирующая рама 23 соединены по внешнему краю.

[44] Фиксирующая рама 23 имеет направляющие колонки 231, которые вставлены в блокировочные переключатели 161. Когда узел контейнера для материала установлен, направляющие колонки 231 фиксирующей рамы 23 приводят в действие блокировочные переключатели 161, а блокировочные переключатели 161 блокируют дробильный рукав для фиксации основания передачи, тем самым блокируя узел контейнера для материала так, чтобы предотвратить отпадение узла контейнера для материала.

[45] Кроме того, так как самоблокирующийся корпус 16 и фиксирующая рама 23 находятся в соединении, то есть дробильный рукав 25 зафиксирован, в то время как корпус 20 контейнера для материала и дробильная головка 22 приведены во вращение посредством соединительной конструкции так, что дробильный рукав 25 и дробильная головка 22 двигаются относительно друг друга, за счет чего может происходить сжатие и измельчение материала.

[46] В частности, когда фиксирующая рама 23 соединена с самоблокирующимся корпусом 16 под действием блокировочных переключателей 161, установочная колонка 232 фиксирующей рамы 23 входит в установочную бороздку 251 дробильного рукава 25, когда самоблокирующийся корпус 16 остается неподвижным, следовательно, дробильный рукав 25 также является неподвижным. Когда дробильный рукав 25 неподвижен, а дробильная головка 22 вращается по часовой стрелке, дробильные пластины 222 размельчают материал на частицы того же размера, что и зазор, а по завершению измельчения частицы выпадают из зазора.

[47] Кроме того, внутри самоблокирующегося корпуса 16 находится направляющая втулка, а корпус 20 контейнера для материала вставляется в направляющую втулку.

[48] Когда узел контейнера для материала установлен, направляющие колонки 231 фиксирующей рамы 23 вставлены в направляющую втулку, а универсальная передача 14 включена (вращается по часовой стрелке) так, что фиксирующая рама 23 не может функционировать и остается неподвижной так, чтобы дробильный рукав 25 не мог вращаться.

[49] Кроме того, приводной узел содержит источник питания, источник 12 движущей силы, конструкцию передачи и переключатель 11, причем переключатель 11 соединен с источником питания, а источник питания, источник 12 движущей силы и конструкция передачи соединены последовательно. Конструкция передачи соединена с соединительной конструкцией, а между конструкцией передачи и источником 12 движущей силы расположена пружина сброса.

[50] В представленном варианте осуществления вышеописанный источник питания представляет собой аккумулятор, источник 12 движущей силы представляет собой двигатель, а конструкция передачи представляет собой зубчатую передачу 13.

[51] Кроме того, автоматическая дробилка дополнительно содержит корпус 10, вышеописанная самоблокирующаяся конструкция вставляется в корпус 10, и при этом корпус 10 имеет первый контакт 17, который соединен с источником питания. Переключатель 11 представляет собой кнопочный переключатель, а внутренний конец кнопочного переключателя 11 содержит второй контакт 111. При нажатии кнопочного переключателя 11 первый контакт 17 приводится в контакт со вторым контактом 111, и аккумулятор приводит двигатель во вращение, двигатель работает (вращается по часовой стрелке) с приведением во вращение (по часовой стрелке) зубчатой передачи 13 так, что зубчатая передача 13 приводит в работу (вращение по часовой стрелке) универсальную передачу 14.

[52] Вышеописанная управляющая конструкция дополнительно содержит лампу 30. Когда первый контакт 17 приходит в контакт со вторым контактом 111, лампа 30 также подсоединяется к источнику питания так, чтобы создать освещение, позволяющее проверять состояние измельчения.

[53] Кроме того, как показано на Фиг. 9, вышеописанная универсальная передача 14 имеет некоторое количество соединительных стержней 141, а верхний конец корпуса 20 контейнера для материала имеет некоторое количество выемок 201, которые соответствуют соединительным стержням 141. Когда четыре соединительных стержня 141 универсальной передачи 14 и четыре выемки 201 могут быть сопоставлены и соединены друг с другом, универсальная передача 14 сразу приводит во вращение корпус 20 контейнера для материала. Когда четыре соединительных стержня 141 универсальной передачи 14 и четыре выемки 201 не могут быть сопоставлены и соединены, четыре соединительных стержня 141 универсальной передачи 14 контактируют с поверхностью верхнего конца корпуса 20 контейнера для материала, а универсальная передача двигается вверх так, чтобы не препятствовать вставке поверхности верхнего конца корпуса 20 контейнера для материала. При нажатии переключателя 11 универсальная передача 14 начинает вращаться, и когда она проворачивается до положения, в котором четыре соединительных стержня 141 универсальной передачи 14 и четыре выемки 201 могут быть сопоставлены, со стороны пружины действует направленная вниз сила, обеспечивающая соединение четырех соединительных стержней 141 универсальной передачи 14 и четырех выемок 201 так, что универсальная передача 14 и корпус 20 контейнера для материала могут вращаться одновременно.

[54] Предпочтительно, как показано на Фиг. 8, нижний конец вышеописанной зубчатой передачи 13 имеет зажимную конструкцию 18, а зажимная конструкция 18 окружена некоторым количеством соединительных стержней 141 по внешнему краю. Поверхность верхнего конца корпуса 20 контейнера для материала имеет выступ 202, а на верхнем конце выступа 202 находится конусовидная платформа 203. Диаметр нижней поверхности конусовидной платформы 203 больше, чем диаметр поперечного сечения выступа 202, то есть между выступом 202 и конусовидной платформой 203 образуется ступень. Зажимная конструкция 18 содержит соединительный блок 183 и два зажима 182, между которыми зажимается конусовидная платформа 203, а соединительный блок 183 образован бороздкой 181, которая соединена с зубчатой передачей 13 и объединена с соединительными стержнями 141, тем самым образуя стабильную конструкцию, в которой соединены центральная и крайняя части.

[55] Кроме того, вышеописанная бороздка 181 наклонена наружу, сверху вниз, на определенный угол наклона, а нижний конец зубчатой передачи 13 имеет скошенный стержень для взаимодействия с бороздкой 181 для улучшения стабильности соединения.

[56] В вышеописанной автоматической дробилке приводной узел посредством соединительной конструкции приводит во вращение корпус 20 контейнера для материала, а корпус 20 контейнера для материала приводит во вращение дробильную головку 22, причем дробильная головка 22 движется относительно дробильного рукава 25 и происходит измельчение в порошок материала между дробильной головкой 22 и дробильным рукавом 25. Зазор между дробильной головкой 22 и дробильным рукавом 25 регулируется регулирующей конструкцией так, чтобы регулировать размер частиц. При измельчении второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, таким образом, вкусы двух материалов не влияют друг на друга. Кроме того, между дробильным рукавом 25, фиксирующей рамой 23 и рамой передачи при подаче материала образуется замкнутое пространство, тем самым предотвращая попадание других частиц. Следовательно, при измельчении нескольких материалов используются разные дробильные рукава 25 и дробильные головки 22 и предотвращается попадание примесей при подаче так, что гарантируется вкус материала.

[57] Кроме того, в настоящей заявке предложен способ измельчения в автоматической дробилке, который включает:

[58] этап измельчения: приводной узел посредством соединительной конструкции приводит во вращение корпус 20 контейнера для материала, а корпус контейнера 20 для материала приводит во вращение дробильную головку 22, причем дробильная головка 22 движется относительно дробильного рукава 25 и происходит измельчение в порошок материала между дробильной головкой 22 и дробильным рукавом 25.

[59] При измельчении второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, возвращаясь к вышеописанному этапу измельчения.

[60] Выше были приведены примеры только для дополнительной иллюстрации технического содержания этой заявки для облегчения понимания читателями, но они не подразумевают ограничения осуществления этой заявки. Любое техническое расширение или воссоздание, сделанное в соответствии с этой заявкой, подпадает под объем охраны этой заявки. Объем охраны этой заявки определяется формулой изобретения.

Реферат

Группа изобретений относится к автоматической дробилке для измельчения и способу измельчения в такой дробилке. Автоматическая дробилка содержит управляющую конструкцию и по меньшей мере один узел контейнера для материала. Управляющая конструкция содержит приводной узел и соединительную конструкцию, соединенную с приводным узлом. Узел контейнера для материала содержит корпус контейнера для материала, дробильную головку, жестко соединенную с корпусом контейнера для материала, и дробильный рукав, соединенный с возможностью вращения с дробильной головкой. В корпусе контейнера для материала сделан паз, в контакт с которым входит соединительная конструкция. Дробильная головка вставлена в дробильный рукав, при этом дробильная головка и дробильный рукав определяют между собой отделение для материала для помещения материала. Приводной узел посредством соединительной конструкции приводит во вращение корпус контейнера для материала. Дробильная головка приводится во вращение корпусом контейнера и движется относительно дробильного рукава так, что материал между дробильной головкой и дробильным рукавом измельчается в порошок. Способ измельчения включает этап измельчения, при котором приводной узел посредством соединительной конструкции приводит во вращение корпус контейнера для материала, а корпус контейнера для материала приводит во вращение дробильную головку, которая движется относительно дробильного рукава. Материал измельчают посредством перемещения дробильной головки относительно дробильного рукава. Для измельчения второго материала узел контейнера для материала отсоединяют от приводного узла и замещают другим узлом контейнера для материала, после чего возобновляют этап измельчения. Автоматическая дробилка исключает смешивание различных измельчаемых материалов. 2 н. и 8 з.п. ф-лы, 9 ил.

Комментарии