Измельчающее устройство и способ измельчения сырья - RU2702767C1

Код документа: RU2702767C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к измельчающему устройству и способу измельчения сырья, охарактеризованным признаками ограничительной части пунктов 1 и 12 формулы изобретения.

Уровень техники

Изобретение относится к устройству для предварительного измельчения крупного сырья, направляемого затем на последующую обработку. В частности, изобретение относится к предварительному измельчению пищевых продуктов, перерабатываемых в шоколадные или кондитерские массы, или аналогичных продуктов, причем такому измельчению, в частности тонкому помолу, предваряющему вышеупомянутую последующую обработку, подвергают, например, орехи, миндаль, сахар, какао-бобы, кофейные зерна или другие, в том числе, в частности, волокнистые, пищевые продукты.

В публикации US 1593854 В описывается устройство для дробления пшеничного зерна на крупные частицы при минимальной доле мелкого материала. Устройство содержит приводимый во вращение дробильный конус с наружными зубьями, расположенный внутри неподвижно установленного полого дробильного конуса с соответствующими внутренними зубьями.

В публикации ЕР 1818100 А1 раскрывается дробильный механизм для измельчения зернистого материала, в частности, используемого в пищевой промышленности, содержащий первый и второй мелющие элементы. Между мелющими элементами образована мелющая щель. Один из мелющих элементов выполнен вращающимся, другой мелющий элемент установлен неподвижно. В трансмиссии между приводом и подвижным мелющим элементом предусмотрен по меньшей мере один соединительный элемент, выполненный с резиноподобной эластичностью, вследствие чего привод подключен к подвижному мелющему элементу через эластичное звено.

Устройства предварительного измельчения также часто входят в состав оборудования для последующей обработки сырья. Например, в публикации WO 2015/055161 А1 описывается устройство предварительного измельчения для шаровой мельницы. Измельчающее кольцо с внутренним зубчатым венцом образует первое, неподвижное, измельчающее средство. Кроме того, устройство предварительного измельчения содержит второе, приводимое во вращение, измельчающее средство, имеющее первую и вторую частичные области, причем наружный зубчатый венец первой частичной области почти входит во внутренний зубчатый венец первого измельчающего средства с образованием измельчающей щели.

Раскрытие сущности изобретения

В основу изобретения положена задача достичь улучшенного измельчения сырья в сочетании с меньшей склонностью дробильного механизма к загрязнению.

Вышеуказанная задача решается в измельчающем устройстве и способе для измельчения сырья, характеризующихся признаками пунктов 1 и 12 формулы изобретения. Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы.

Изобретение относится к измельчающему устройству для измельчения крупнозернистого материала, в частности крупнозернистых материалов, используемых в пищевой промышленности, состоящему по меньшей мере из двух частей. То есть, такое измельчающее устройство используется для измельчения, в частности, какао-бобов, кофейных зерен, орехов, сахара-песка, шоколадной крошки или иных аналогичных материалов. Такое измельчающее устройство также может использоваться для измельчения промежуточных продуктов (полуфабрикатов), а также волокнистого сырья и/или промежуточных продуктов, например, мяса и/или мясных продуктов.

Измельчающее устройство содержит по меньшей мере одно первое мелющее средство, приводимое в осевое вращение, т.е. во вращение вокруг собственной оси, выполненное в виде кругового конуса и имеющее наружную боковую поверхность, и по меньшей мере одно второе мелющее средство, неподвижное относительно по меньшей мере одного первого, приводимого в осевое вращение, мелющего средства, выполненное воронкообразным и вмещающее в себя по меньшей мере одно первое, приводимое в осевое вращение, мелющее средство и для измельчения крупнозернистого материала взаимодействующее с по меньшей мере одним первым, приводимым в осевое вращение, мелющим средством. Например, между первым и вторым мелющими средствами образована мелющая щель, через которую проходит измельченный или размолотый продукт, после чего этот продукт может выводиться из измельчающего устройства и подаваться на последующую обработку.

В соответствии с изобретением на наружной боковой поверхности первого мелющего средства выполнены зубья, и первое, приводимое в осевое вращение, мелющее средство имеет по меньшей мере один подающий канал для подлежащего измельчению материала. Подающий канал образован по меньшей мере одним первым участком, проходящим в осевом направлении, и по меньшей мере одним вторым участком, примыкающим под углом к первому участку и пронизывающим наружную боковую поверхность приводимого в осевое вращение мелющего средства.

В одном варианте осуществления изобретения обращенные друг к другу боковые поверхности первого и второго мелющих средств могут иметь способствующие измельчению зубья. В предпочтительном варианте осуществления изобретения предлагаемое измельчающее устройство, аналогично известным из уровня техники устройства, в качестве первого мелющего средства содержит приводимый во вращение дробильный конус, расположенный внутри второго мелющего средства, выполненного в виде неподвижно установленного полого дробильного конуса. Дробильный конус имеет, в частности, базовую форму прямого кругового конуса, имеющего вершину, боковую поверхность, ось и основание. Неподвижно установленный полый дробильный конус окружает дробильный конус с образованием мелющей щели и в дальнейшем называется, ввиду своей формы, (перевернутой) воронкой.

В предпочтительном исполнении дробильный конус, или круговой конус, может иметь на своей наружной боковой поверхности так называемые наружные зубья, а полый дробильный конус, или воронка, может иметь на своей внутренней боковой поверхности так называемые, в частности выполненные соответственно, внутренние зубья, дополнительно способствующие измельчению материала. Как дробильный конус, так и полый дробильный конус могут иметь прогрессивные зубья. Это значит, в частности, что в области, в которую подводится подлежащий измельчению материал, плотность зубьев меньше, чем в отдаленной от нее области, в которой происходит собственно измельчение. Зубья дробильного конуса и/или полого дробильного конуса могут проходить под углом к продольной оси.

Узел, состоящий из первого и второго мелющих средств, в дальнейшем также называется измельчающим узлом. Измельчающее устройство предпочтительно содержит, помимо измельчающего узла, вход для сырья, через который в измельчающий узел подается подлежащий измельчению сырьевой, или исходный материал, и выход для продукта, через который измельченный продукт выводится из измельчающего устройства и при необходимости направляется на последующую обработку.

В соответствии с изобретением первое мелющее средство, выполненное в виде кругового конуса, не имеет вершины конуса, а при виде сверху имеет рассеченную структуру, обусловленную, в частности, выполнением подающего канала. Эта рассеченная структура выполнена таким образом, чтобы подлежащее измельчению сырье, которое при поступлении в измельчающий узел сначала оказывается в области отсутствующей вершины конуса, попадало на гладкую поверхность во внутренней области кругового конуса, получало там радиальное ускорение и подавалось в зоны измельчения, образованные между первым и вторым мелющими средствами.

Рассеченная структура образована за счет того, что круговой конус имеет первый участок, проходящий вдоль оси конуса на части ее протяженности от вершины конуса в направлении основания. Кроме того, круговой конус имеет по меньшей мере один второй участок, примыкающий под углом к первому участку и проходящий вдоль образующей линии кругового конуса на части ее протяженности от вершины в направлении основания кругового конуса.

Первый участок и по меньшей мере один второй участок кругового конуса соединены, в частности, по меньшей мере одним третьим участком, проходящим радиально от первого участка, или от оси конуса, к по меньшей мере одному второму участку, или к образующей линии кругового конуса.

В предпочтительном исполнении круговой конус имеет по меньшей мере два вторых участка, каждый из которых соединен с первым, осевым, участком соответствующим третьим участком. В частности, по меньшей мере два вторых участка равномерно распределены относительно оси конуса, вследствие чего круговой конуса вращается вокруг своей оси равномерно, без неуравновешенности.

В первом варианте осуществления изобретения круговой конус имеет два вторых участка, проходящих вдоль противоположных друг другу образующих линий. Два вторых участка соединены с первым участком двумя соответствующими третьими участками. Поскольку оба вторых участка находятся на боковой поверхности кругового конуса с противоположных сторон, два третьих участка расположены по одной линии. Иначе говоря, в этом случае достаточен один третий участок, проходящий по прямой от одного второго участка к другому второму участку, или от одной образующей линии конуса к противоположной образующей линии конуса, причем такой третий участок делится осью конуса на две одинаковых по величине части, которые, в частности, выполнены отображающимися друг в друга относительно оси конуса.

В еще одном варианте осуществления изобретения круговой конус имеет по меньшей мере три вторых участка, расположенных по боковой поверхности с угловым интервалом 120°, т.е. равномерно разнесенных в окружном направлении на 120° друг от друга. Каждый из трех вторых участков соединен с первым участком третьим участком, причем три третьих участка расходятся от оси конуса радиально под углом 120° друг к другу, или проходят радиально от первого участка к соответствующим вторым участкам.

Далее описывается особенно предпочтительный вариант осуществления изобретения, в котором круговой конус имеет по меньшей мере четыре вторых участка, расположенных по боковой поверхности с угловым интервалом 90°. Каждые два противоположных друг другу вторых участка соединены друг с другом и с первым участком соответствующим третьим участком, проходящим от одного второго участка к противоположному второму участку через ось. Аналогично описанному выше первому варианту осуществления изобретения с двумя вторыми участками, в данном случае третий участок, соединяющий противоположные друг другу вторые участки, также может рассматриваться как два третьих участка, расположенных по прямой линии между первым, осевым, участком и соответствующими вторыми участками.

Благодаря наличию первого, по меньшей мере одного второго и по меньшей мере одного третьего участков у первого мелющего средства, в частности кругового конуса, отсутствуют сравнительно большие области, в результате чего внутри первого мелющего средства, или кругового конуса, образована открытая со стороны вершины конуса полость. Кроме того, боковая поверхность первого мелющего средства, или кругового конуса, в своих отдельных частях прерывается по меньшей мере одним вторым участком.

По меньшей мере один второй участок предпочтительно создает через по меньшей мере один третий участок сообщение с полостью, образованной первым, осевым, участком. Эта полость, в частности, окружена участками боковой поверхности первого мелющего средства, или кругового конуса.

Вход для сырья расположен, по меньшей мере частично, внутри вышеупомянутой открытой полости, в частности в области первого, осевого, участка. Сырье, т.е. подаваемый на измельчение крупнозернистый материал, попадая в эту полость, получает радиальное ускорение и через третьи и вторые участки непосредственно направляется в зоны, в которых преимущественно и происходит измельчение. Например, сырье таким образом подается в области, где между первым и вторым мелющими средствами образована мелющая щель. В частности, материал подается в области кругового конуса, близлежащие к его основанию.

В одном варианте осуществления изобретения первый, осевой, участок имеет глубину, соответствующую от 5% до 95% расстояния между вершиной конуса и точкой пересечения основания осью конуса. В частности, глубина первого участка соответствует от 50% до 95% расстояния между вершиной конуса и точкой пересечения основания осью конуса. В особенно предпочтительном варианте глубина первого участка соответствует по меньшей мере 80% расстояния между вершиной конуса и точкой пересечения основания осью конуса.

Длина вторых участков согласована с глубиной первого, осевого, участка, в частности, аналогично приведенным выше соотношениям. Предпочтительно, чтобы по меньшей мере один второй участок проходил от вершины конуса в направлении основания на части общей длины образующей линии, причем процентное отношение указанной части длины к общей длине образующей линии соответствует отношению глубины первого участка к расстоянию между вершиной конуса и точкой пересечения основания осью конуса. То есть, если первый участок имеет глубину, соответствующую 90% высоты исходного кругового конуса, то и часть длины образующей линии, измеряемая от вершины конуса и занимаемая вторым участком, соответствует 90% общей длины образующей линии между вершиной конуса и основанием кругового конуса.

Поверхность подающего канала первого мелющего средства является, в частности, гладкой и характеризуется низким трением, благодаря чему крупнозернистый материал не сцепляется с этой поверхностью, а продвигается вдоль по меньшей мере одного подающего канала, получая ускорение за счет вращения первого мелющего средства.

В одном варианте осуществления изобретения по меньшей мере один третий участок может соединять по меньшей мере один второй участок с первым участком таким образом, чтобы внутри кругового конуса в плоскости, параллельной основанию кругового конуса, была образована по меньшей мере практически плоская, предпочтительно гладкая и характеризующаяся низким трением поверхность. Таким образом, материал, подаваемый через вход для сырья, не попадает сразу на снабженную зубьями наружную боковую поверхность кругового конуса. Вместе этого подаваемый материал сначала попадает на гладкую, характеризующуюся низким трением поверхность внутри образованной рассмотренными выше участками полости.

В альтернативном варианте осуществления изобретения по меньшей мере один второй участок проходит от вершины конуса в направлении основания на части общей длины образующей линии, причем процентное отношение указанной части длины к общей длине образующей линии по меньшей мере на один процент больше, чем отношение глубины первого участка к расстоянию между вершиной конуса и точкой пересечения основания осью конуса. При соответствующем выполнении третьего, соединяющего, участка внутри кругового конуса образована выпуклая поверхность. В частности, по меньшей мере один третий, радиальный, участок соединяет по меньшей мере один второй участок с первым, осевым, участком таким образом, что внутри кругового конуса образована поверхность, выпуклая относительно основания кругового конуса, причем наибольшее расстояние между указанной выпуклой поверхностью и основанием кругового конуса находится в области оси конуса.

В одном варианте осуществления изобретения второе мелющее средство может охлаждаться. Для этого второе мелющее средство может быть снабжено камерами охлаждения, заполняемыми холодоносителем, для противодействия нагреву или перегреву второго мелющего средства и обрабатываемого сырья вследствие вращения первого мелющего средства и обусловленного этим вращением движения и трения подаваемого сырьевого (исходного) материала. Такое охлаждение позволяет также перерабатывать в измельчающем устройстве чувствительное к повышению температуры сырье.

В частности, охлаждаемым может быть второе мелющее средство, выполненное в виде полого дробильного конуса, или воронки. Для этого снаружи у полого дробильного конуса, или воронки, расположены камеры охлаждения.

Также может быть предусмотрен вариант, в котором как неподвижно установленное второе мелющее средство, так и приводимое во вращение первое мелющее средство могут быть выполнены составными (из нескольких частей). При переводе устройства на получение другого продукта путем замены отдельных частей первого и/или второго мелющего средства можно заранее устанавливать различные ступени тонины целевого продукта. Например, при использовании первого мелющего средства с другим наклоном образующей конуса можно изменять расстояние между первым и вторым мелющими средствами в области вершины конуса, что непосредственно сказывается на обработке соответствующего сырьевого материала. Кроме того, зубья первого и или второго мелющего средства можно согласовывать на отдельных участках с соответствующим сырьем или требуемой тониной продукта. Кроме того, путем замены отдельных частей первого и/или второго мелющего средства можно изменять размер мелющей щели.

Обрабатывающие сырье компоненты измельчающего устройства, в частности измельчающий узел, содержат первое и второе мелющие средства, которые предпочтительно состоят из износостойкого материала, такого, например, как керамика, закаленная сталь или другой подходящий материал. В частности, используются материалы с более высокой твердостью, чем подлежащее обработке сырье, чтобы исключить истирание материала и загрязнение получаемой продукции продуктами износа.

При использовании предлагаемого в изобретении измельчающего устройства в пищевой промышленности и при соответствующем расчете параметров первого и второго мелющего средства можно измельчать подаваемый сырьевой материал диаметром кусков до 200 мм с достижением тонины молотого продукта в диапазоне от 30 до 250 мкм. Таким образом, предлагаемое в изобретении измельчающее устройство позволяет получать тонину продукта измельчения, составляющую порядка тысячной доли размера подаваемого на измельчение материала.

Благодаря выполнению зубьев на наружных боковых поверхностях первого мелющего средства, в частности благодаря большому числу зубьев, что обеспечивает высокую плотность зубьев, в предлагаемом в изобретении измельчающем устройстве достигается очень высокая частота резов. Например, в зависимости от размера машины и числа и/или плотности и/или размера зубьев может достигаться частота резов, превышающая один миллион резов в секунду.

Предлагаемое в изобретении измельчающее устройство, будучи преимущественно самонагнетающей системой, также создает улучшенные возможности для его циркуляционной, или безразборной, очистки (очистка на месте). Это обусловлено, во-первых, тем, что внутри измельчающего узла к поверхностям пристает и/или прилипает не так много материала. Во-вторых, предлагаемая схема подачи материала через первый, вторые и третьи участки с задействованием центробежной силы также выгодна с точки зрения создания определенного напора чистящей жидкости.

Кроме того, предлагаемое в изобретении измельчающее устройство также может хорошо работать при заполненной сырьевым материалом загрузочной воронке. Частая проблема обычных систем состоит в том, что при заполненной загрузочной воронке из-за сцепления или слипания частиц подаваемого на измельчение материала на входе в помольное пространство в движение приводится и содержимое загрузочной воронки. Так, например, из-за пристающего к поверхностям осадка орехи или другое сырье и т.д. на входе для сырья также получают вращение и тем самым приводят в движение все содержимое загрузочной воронки. В предлагаемой в изобретении новой системе на входе для сырья при переходе в помольное пространство, образованное между первым и вторым мелющими средствами, или в иных аналогичных местах не происходит слипания или сцепления частиц материала, а значит, и нежелательного движения подаваемого на измельчение, или сырьевого, материала.

Предлагаемое в изобретении измельчающее устройство также не требует использования насоса для подачи материала на коротких отрезках в пределах измельчающего устройства. Это объясняется, в частности, нагнетающим действием за счет сообщения материалу радиального ускорения.

Объектом изобретения также является способ измельчения крупнозернистого материала, в частности измельчения крупнозернистого материала, используемого в пищевой промышленности, в предлагаемом в изобретении измельчающем устройстве, содержащем первое мелющее средство, приводимое в осевое вращение, и по меньшей мере одно второе мелющее средство, неподвижное относительно по меньшей мере одного первого, приводимого в осевое вращение, мелющего средства, вмещающее в себя по меньшей мере одно первое, приводимое в осевое вращение, мелющее средство и для измельчения крупнозернистого материала взаимодействующее с по меньшей мере одним первым, приводимым в осевое вращение, мелющим средством, причем подаваемому материалу при его поступлении в измельчающее устройство сообщают радиальное ускорение и подают его на измельчение через по меньшей мере один подающий канал в первом мелющем средстве.

В частности, при поступлении в измельчающее устройство, а именно в измельчающий узел измельчающего устройства, состоящий из первого и второго мелющих средств, подаваемый материал попадает на гладкую поверхность подающего канала в первом мелющем средстве, получает радиальное ускорение и таким образом особенно быстро направляется в область грубого измельчения. Это радиальное ускорение сообщается подаваемому материалу за счет того, что первое мелющее средство приводится во вращение и имеет по меньшей мере один выполненный в качестве подающего канала широкий проем, через который подаваемый материал подводится к зоне измельчения между первым мелющим средством и вторым мелющим средством. Такой по меньшей мере один проем, образующий подающий канал, образован, в частности, описанными выше первым и по меньшей мере одним вторым участками, а при необходимости, и по меньшей мере одним третьим участком первого мелющего средства.

Для осуществления предлагаемого в изобретении способа подходит, в частности, описанное выше измельчающее устройство.

Благодаря тому, что радиальное ускорение сообщается подаваемому сырьевому материалу еще до того, как происходит собственно процесс измельчения, предотвращается, в частности, налипание уже предварительно измельченного продукта в области подачи материала, ведущее к забиванию указанной области и необходимости ее очистки. Это обеспечивает непрерывность и бесперебойность работы измельчающего устройства.

Краткое описание чертежей

Ниже рассматриваются примеры осуществления изобретения и их преимущества, поясняемые прилагаемыми чертежами. Соотношения размеров отдельных элементов на чертежах не всегда соответствуют реальным соотношениям размеров, поскольку одни формы представлены упрощенно, а другие - для наглядности увеличены по сравнению с другими элементами.

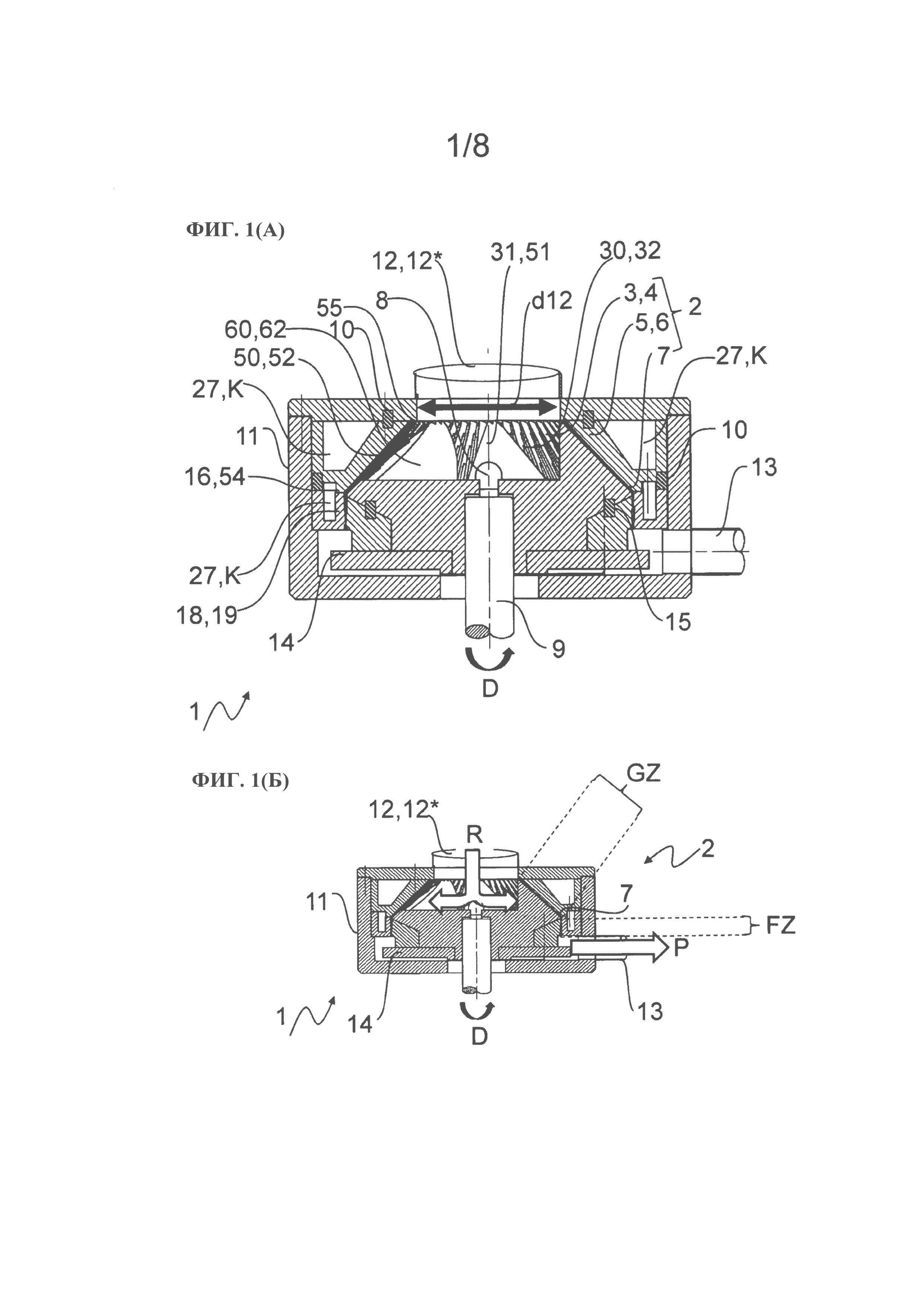

На фиг. 1А и 1Б схематически изображен измельчающий узел, входящий в состав измельчающего устройства.

На фиг. 2А - 2З приведены различные виды первого мелющего средства.

На фиг. 3А - 3В приведены различные виды второго мелющего средства в первом варианте его выполнения.

На фиг. 4А - 4В приведены различные виды второго мелющего средства во втором варианте его выполнения.

На фиг. 5 схематически изображено измельчающее устройство.

На фиг. 6 приведено изображение в перспективе измельчающего узла, входящего в состав измельчающего устройства.

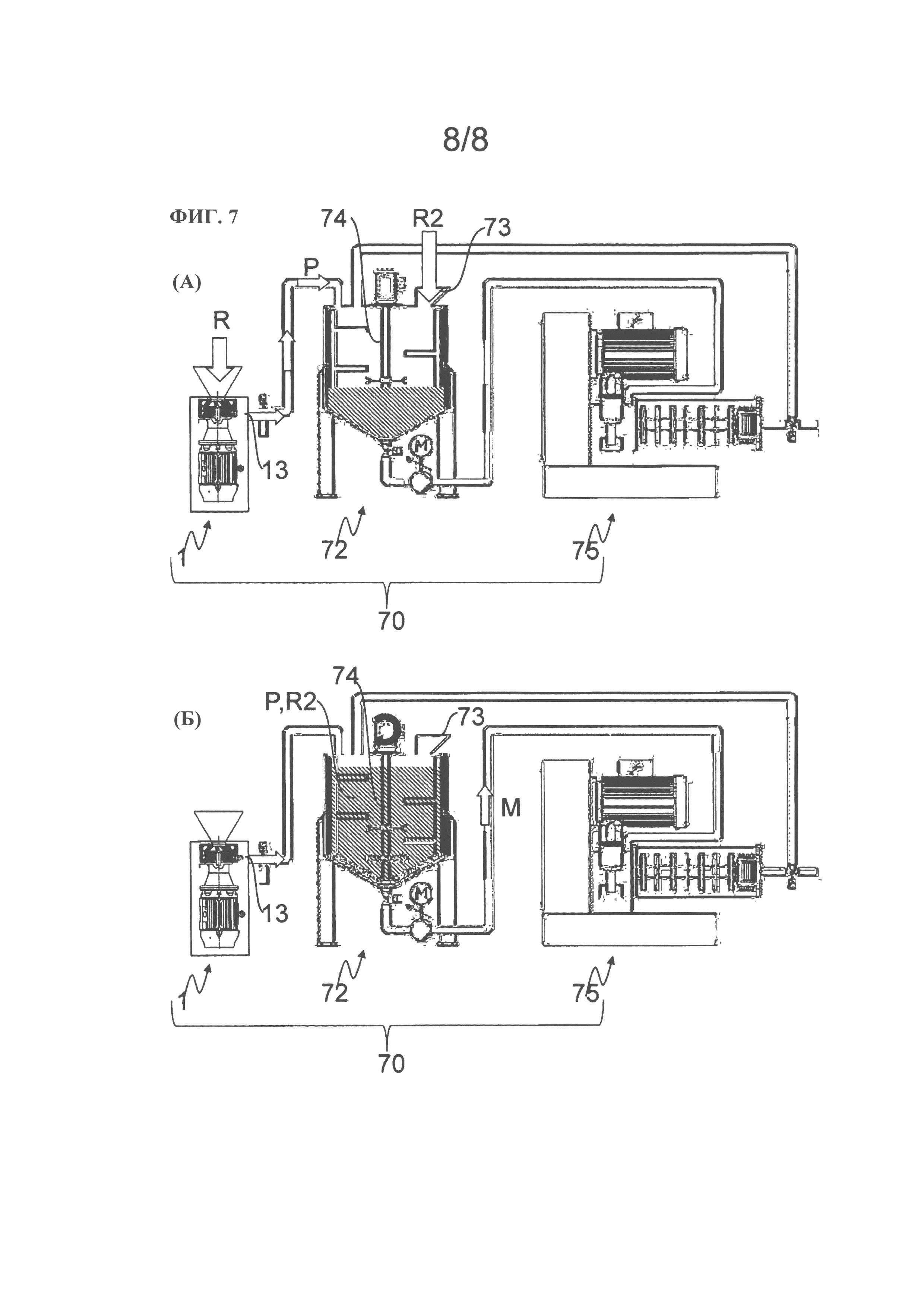

На фиг. 7А и 7Б показано применение измельчающего устройства в установке по изготовлению шоколадных и/или кондитерских масс.

Для обозначения одинаковых или функционально равнозначных элементов изобретения используются одни и те же ссылочные обозначения. Кроме того, на отдельных чертежах для наглядности проставлены только ссылочные обозначения, необходимые для описания соответствующих чертежей. Рассматриваемые варианты являются лишь примерами выполнения предлагаемого в изобретении устройства или осуществления предлагаемого в изобретении способа и не исчерпывают всех возможностей осуществления изобретения.

Осуществление изобретения

На фиг. 1А и 1Б схематически изображен измельчающий узел 2, входящий в состав измельчающего устройства 1. Измельчающий узел 2 содержит первое, приводимое в осевое вращение, мелющее средство 3 и второе мелющее средство 5. Второе мелющее средство 5 установлено неподвижно относительно первого, приводимого в осевое вращение, мелющего средства и по меньшей мере частично вмещает его в себя. Для измельчения подаваемого крупного сырья R первое и второе мелющие средства 3, 5 взаимодействуют друг с другом, т.е. связаны между собой функционально.

Первое и второе мелющие средства 3, 5 расположены таким образом, что между ними образована мелющая щель 7. В рассматриваемом примере осуществления изобретения первое, приводимое в осевое вращение, мелющее средство 3 при помощи крепежных средств 8 установлено на приводном валу 9 и приводится им во вращение вокруг оси D вращения. Второе неподвижное мелющее средство 5 при помощи крепежных средств 10 неподвижно закреплено на корпусе 11 и/или внутри корпуса 11, окружающего измельчающий узел 2.

В альтернативном варианте осуществления изобретения, на чертежах не представленном, первое мелющее средство может быть выполнено неподвижным, а второе мелющее средство может быть установлено с возможностью вращения.

Измельчающее устройство 1 также содержит вход 12 для сырья, через который в измельчающее устройство 1 поступает крупное сырье R, например какао-бобы, кофейные зерна, цельные орехи, крупнодробленые орехи или аналогичный материал, и выход 13 для продукта, через который отводится измельченный, или тонкомолотый продукт Р. Движение потоков сырья и продукта измельчения внутри измельчающего устройства показано на фиг.1Б стрелками. Отводу продукта Р способствует, в частности, вращение выгружающего ротора 14, непосредственно закрепленного на приводимом во вращении первом мелющем средстве 3 при помощи крепежных средств 15 и таким образом установленного на приводном валу 9 с возможностью вращения вокруг оси D вместе с первым мелющим средством.

Первое мелющее средство 3 имеет, в частности, форму конуса или усеченного конуса, имеющего на его боковой поверхности 30 наружные зубья 32. Базовой формой конуса является, в частности, прямой круговой конус 4, имеющий ось 31 конуса. Ось 31 конуса предпочтительно совпадает с осью D вращения приводного вала 9.

Второе мелющее средство 5 имеет, в частности, форму (перевернутой) воронки 6, предпочтительно имеющей на своей внутренней боковой поверхности 50 так называемые внутренние зубья 52. Также может быть предусмотрен вариант, в котором у воронки 6 в области ее головки 16, т.е. в области большого отверстия 54 воронки расположено дополнительное измельчающее кольцо 18 с внутренними зубьями 19. Между первым и вторым мелющими средствами 3, 5 в области перехода между воронкой 6 и измельчающим кольцом 18 предпочтительно образована мелющая щель 7.

Угол α между образующей линией 33 и осью 31 кругового конуса 4 (см. фиг. 2Б) предпочтительно по меньшей мере незначительно превышает угол β между образующей линией 53 и осью 51 воронки 6 (см. фиг. 2В, 4В).

Первое мелющее средство 3 и второе мелющее средство 5 расположены соосно, т.е. таким образом, что ось 31 конуса и ось 51 воронки совпадают. В частности, круговой конус 4 расположен внутри воронки 6 и обращен своей вершиной в направлении малого отверстия 55 воронки. Ввиду того, что боковые поверхности кругового конуса 4 и воронки 6 имеют различные наклоны, между боковой поверхностью 30 кругового конуса 4 и внутренней боковой поверхностью 50 воронки 6 образуется соответствующее расстояние, которое в области мелющей щели 7 является наименьшим и которое, ввиду различных значений углов α и β, увеличивается в направлении вершины кругового конуса 4, или в направлении малого отверстия 55 воронки (см. также фиг. 2Б, 3В, 4В).

Измельчающий узел 2, содержащий первое мелющее средство 3, второе мелющее средство 5, а при необходимости, и измельчающее кольцо 18, расположен внутри измельчающего устройства 1 таким образом, что продольные оси мелющих средств 3, 5, в частности ось 31 конуса и ось 51 воронки находятся на одной линии с осью входа 12 для сырья. Сырье R, подаваемое сверху через верхний вход 12 для сырья, сначала попадает в малое отверстие 55 воронки и область вершины 35 кругового конуса 4. В частности, сырье транспортируется вниз, в направлении мелющей щели 7, за счет силы тяжести. Однако одной силы тяжести часто бывает недостаточно для того, чтобы транспортировать сырье R, или подаваемый на измельчение материал, в направлении мелющей щели 7. Поэтому улучшенная изобретением транспортировка сырья R к зонам измельчения осуществляется через подающий канал в первом мелющем средстве 3, причем этой транспортировке дополнительно способствует центробежная сила F, действующая на сырье R, или подаваемый на измельчение материал. Подающий канал имеет первый, проходящий в осевом направлении, участок 60 и по меньшей мере один второй участок 62, примыкающий под углом к первому участку 60 и пронизывающий наружную боковую поверхность 30 первого, приводимого в осевое вращение, мелющего средства 3. Благодаря вращению первого мелющего средства 3 относительно второго мелющего средства 5 происходит измельчение, в частности размалывание, крупного сырья R. Размер мелющей щели 7 определяет, в частности, тонину размолотого продукта Р, который затем отводится через выход 13 для продукта.

Вращение первого мелющего средства 3 также обеспечивает радиальное ускорение сырья R вдоль подающего канала. Это приводит к достижению повышенной по сравнению с уровнем техники производительности устройства, определяемой количеством сырья R, измельчаемого за определенный промежуток времени. Кроме того, при этом достигается повышенная тонина размолотого продукта Р, поскольку значительно увеличивается частота резов.

Далее, вокруг второго мелющего средства 5, в частности вокруг воронки 6, могут быть расположены камеры 27 охлаждения. Эти камеры можно заполнять подходящим холодоносителем K, что позволяет таким образом поддерживать постоянную температуру второго мелющего средства 5, а также пропускаемого через него сырья R. Если второе мелющее средство 5 охлаждается, то первое мелющее средство 3 можно приводить во вращение с повышенной скоростью, не опасаясь слишком сильного нагрева обрабатываемого сырья R. В частности, такое охлаждение обеспечивает возможность щадящего размалывания в измельчающем устройстве 1 также чувствительных к нагреву материалов (см. в частности фиг. 1А).

На фиг. 2А-2З приведены различные виды первого мелющего средства 3, в частности на фиг. 2А и 2З показан вид сверху со стороны вершины 35 конуса, на фиг. 2Б, 2Г-2Е показаны виды сбоку, а на фиг. 2В и 2Ж - изображения в перспективе.

Наружные зубья 32 на боковой поверхности 30 мелющего средства 3, в частности кругового конуса 4, в рассматриваемом варианте осуществления изобретения выполнены, в частности, в виде прогрессивных зубьев. Плотность зубьев предпочтительно уменьшается в направлении вершины 35 конуса, т.е. в области основания 34 кругового конуса 4, где и образована мелющая щель 7 между первым и вторым мелющими средствами 3, 5 (см. фиг. 7), плотность зубьев является наибольшей.

В рассматриваемом примере осуществления изобретения мелющее средство 3 в качестве базовой формы имеет форму кругового конуса. Для образования подающих каналов первое мелющее средство 3 имеет, начиная от вершины 35 конуса, первый участок 60, или центральное углубление 61, который(-ое) проходит вдоль оси 31 конуса по меньшей мере на части ее протяженности, т.е. на отдельном отрезке, в направлении основания 34 конуса. Кроме того, круговой конус 4 имеет по меньшей мере один второй участок 62, проходящий вдоль образующей линии 33 кругового конуса 4 по меньшей мере на части ее протяженности от вершины 35 конуса в направлении основания первого мелющего средства, или основания 34 конуса. В рассматриваемом примере осуществления изобретения круговой конус 4 имеет четыре вторых участка 62-1…62-4, проходящих вдоль соответствующих образующих линий 33-1…33-4 кругового конуса 4. Первое мелющее средство 3 также имеет третьи участки 63-1…63-4, проходящие радиально, т.е. в радиальных направлениях, между первым, осевым, участком 60 и вторыми, проходящими вдоль соответствующих образующих линий 33-1…33-4, участками 62-1…62-4, и соединяющие первый участок 60 с соответствующими вторыми участками 62-1…62-4.

Совокупность участков 60, 62, 63 придает круговому конусу 4 при взгляде на него со стороны вершины 35 конуса вид рассеченной, т.е. разрезанной пустотами, фигуры. Для обозначения этого рассеченного кругового конуса на чертежах используется, в частности, номер 40. В частности, боковая поверхность 30 делится вторыми участками 62-1…62-4 на несколько отстоящих друг от друга в окружном направлении отдельных поверхностей 36-12, 36-23, 36-34 и 36-14, окружающих внутри кругового конуса 4 полость 64, образованную первым участком 60 и третьими участками 63-1…63-4 (см., в частности, фиг. 2А и 2Ж).

На фиг. 2Г, 2Д и 2Е видно, что благодаря выполнению участков 60, 62, 63 отсутствует большая часть материала кругового конуса 4. Первый участок 60, проходящий в осевом направлении, имеет, например, как показано на фиг. 2Г глубину Т60, которая в данном примере осуществления изобретения соответствует примерно 90% высоты h кругового конуса 4, т.е. 90% расстояния между вершиной 35 конуса и точкой пересечения оси 31 конуса с основанием 34 конуса.

Второй участок 62, как показано на фиг. 2Д, проходит вдоль образующей линии 33 от вершины 35 конуса в направлении основания 34 на отрезке длиной L62. Отрезок длиной L62 занимает часть общей длины L33 образующей линии 33, которая в процентном отношении соответствует отношению глубины Т60 первого участка 60 к высоте h кругового конуса 4, а значит, в рассматриваемом примере осуществления изобретения также составляет примерно 90%.

На фиг. 2Е также показано, что вторые участки 62 имеют ширину В62. В частности, каждый из участков 62, имея постоянную ширину В62, проходит параллельно образующей линии 33 (см. фиг. 2В) от вершины 35 конуса на показанной на фиг. 2Д части L62 общей длины образующей линии. В рассматриваемом случае ширина В62 второго участка 62 соответствует примерно 28% диаметра d34 основания 34 конуса.

Третьи участки 63 выполнены соответственно, в результате чего совокупность участков 60, 62, 63 внутри кругового конуса 4 образует полость 64 с по меньшей мере практически плоской поверхностью 65, лежащей в плоскости, параллельной плоскости основания 34 конуса.

В частности, полость 64, образованная внутри кругового конуса 4, частично окружена отдельными (частичными) поверхностями 36-12, 36-23, 36-34 и 36-14, обозначенными на фиг. 2Ж и расположенными между вторыми участками 62-1...62-4.

Как показано на фиг. 1А и 1Б, первое и второе мелющие средства 3, 5 расположены внутри измельчающего устройства 1 таким образом, что малое отверстие 55 воронки и рассеченная участками 60, 62, 63 вершина 35 конуса обращены к входу 12 для сырья (см. фиг. 1 и 2). В частности, первое мелющее средство 3 расположено таким образом, что вход 12 для сырья выступает через малое отверстие 55 воронки второго мелющего средства 5 в осевой участок 60, или полость 64, рассеченного кругового конуса 40. Подаваемое сырье R, которое уже подвергнуто достаточному предварительному измельчению, из-за чего на его частицы или куски действует меньшая сила тяжести, под действием центробежных сил F (см. фиг. 23), обусловленных вращением первого мелющего средства 3, получает радиальное ускорение и через радиальные участки 63 и участки 62 направляется - предпочтительно непосредственно - в зону тонкого измельчения FZ между первым и вторым мелющими средствами 3, 5, в частности непосредственно к мелющей щели 7.

Когда сырьем R, или подаваемым на измельчение материалом, являются, например, орехи, крупность сырья такова, что измельчение всегда сначала происходит в области грубого измельчения GZ, прежде чем тонина измельчаемого материала станет достаточной для его размалывания в области тонкого измельчения FZ.

Благодаря радиальным участкам 63 начало размалывания сдвигается в середину первого мелющего средства 3, что увеличивает область, в которой подаваемый на измельчение материал, или подаваемое сырье R, поступает в промежуток между мелющими средствами 3, 5, в отличие от уровня техники, где сырье подается сверху у вершины усеченного конуса по меньшей окружности или дуге окружности. Вход 12 для сырья выполнен, в частности, в виде трубы 12* круглого поперечного сечения, или диаметра (см. фиг. 1). Предпочтительно, чтобы диаметр d12 входа 12 для сырья был меньше внутреннего диаметра d60 рассеченного кругового конуса 40 в области осевого участка 60 (см. также фиг. 2З). В одном варианте осуществления изобретения предусмотрено, что диаметр d12 входа 12 для сырья по меньшей мере незначительно меньше внутреннего диаметра d55 второго мелющего средства 5 (см. также фиг. 3А и 4А) в области малого отверстия 55 воронки. В частности, свободный конец входа 12 для сырья, или трубы 12*, может проходить через малое отверстие 55 воронки во внутреннюю полость 64 рассеченного кругового конуса 40.

Важно, в частности, что участки 60, 62, 63 образуют гладкую поверхность 65, на которую сначала и попадает подаваемое сырье R. Поскольку подаваемое сырье R попадает не на снабженную наружными зубьями 32 наружную боковую поверхность 30 первого мелющего средства 3, как это известно из уровня техники, а на гладкую поверхность 65 внутри кругового конуса 4 и там непосредственно получает радиальное ускорение, это позволяет эффективно воспрепятствовать сцеплению или склеиванию сырья R у первого мелющего средства 3 в области подачи материала, или входа 12 для сырья и/или забиванию входа 12 для сырья. В частности, подаваемое сырье R быстрее отводится из области ввода материала в измельчающее устройство.

На фиг. 3А - 3В показаны различные виды второго мелющего средства 5а в первом варианте его выполнения. В частности, на фиг. 3А показан вид сверху, на фиг. 3Б изображение в разрезе вдоль линии В-В на фиг. 3А, а на фиг. 3В изображение в перспективе.

Второе мелющее средство 5а имеет, в частности, форму воронки 6. Воронка 6 имеет большое круглое отверстие 54 и малое круглое отверстие 55, центры которых лежат на оси 51 воронки. Внутренняя боковая поверхность 50 воронки 6 выполнена в виде полого конуса и снабжена множеством внутренних зубьев 52. Выполнение внутренних зубьев 52 раскрывается, в частности, на фиг. 3Б. Внутренние зубья предпочтительно проходят вдоль образующих линий 53 между малым 55 и большим 54 отверстиями воронки. Таким образом, в частности, внутренние зубья 52 сужаются в направлении малого отверстия 55 воронки.

На фиг. 4А - 4В показаны различные виды второго мелющего средства 5b во втором варианте его выполнения. В частности, на фиг. 4А показан вид сверху, на фиг. 4Б - изображение в разрезе вдоль линии А-А на фиг. 4А, а на фиг. 4В - изображение в перспективе. В отношении описания второго мелющего средства в основном можно сослаться на описание к фиг. 3.

Аналогично прогрессивным зубьям первого мелющего средства 3, показанным на фиг.2, внутренние зубья 52 второго мелющего средства 5b также выполнены прогрессивными. Хотя отдельные внутренние зубья 52 и сужаются в направлении малого отверстия 55 воронки, плотность внутренних зубьев 52 ввиду их прогрессивного выполнения в направлении малого отверстия 55 воронки уменьшается. Прогрессивные зубья выполнены, в частности, за счет упорядоченного расположения зубьев 52а, 52b и 52с, проходящих в направлении малого отверстия 55 воронки на различную длину.

Меньшая плотность зубьев в области входа для сырья дополнительно уменьшает опасность забивания и засорения зубьев 52 крупными компонентами сырья и способствует начальному грубому измельчению сырья R в области GZ (см. также фиг. 1). Более крупные зубья в области входа для сырья создают меньшее сопротивление действию центробежных сил на подаваемое сырье, а также транспорту, или отводу, подаваемого сырья через образованные участками 60, 62 и 63 направляющие каналы в направлении области тонкого измельчения FZ (см. фиг. 2).

На фиг. 5 приведен схематический вид измельчающего устройства 1. На фиг. 6 приведено изображение в перспективе измельчающего узла 2, входящего в состав показанного на фиг. 1 и 5 измельчающего устройства 1.

Измельчающее устройство 1 содержит измельчающий узел 2, в частности измельчающий узел, подробно описанный выше со ссылкой на фиг. 1. Измельчающее устройство 1 содержит корпус 20, в котором расположены измельчающий узел 2 и привод 22 измельчающего узла 2. У привода 22, например электродвигателя 23, расположен приводной вал 9, на котором закреплено первое мелющее средство 3, приводимое приводом 22 во вращение. На входе 12 для сырья расположена, например, загрузочная воронка 25, в которую может просто загружаться сырье R, подаваемое через вход 12 для сырья к измельчающему узлу 2.

Далее, между приводом 22 и измельчающим узлом 2 в области выхода 13 для продукта расположен выгружающий ротор 14, также установленный на приводном валу 9 и способствующий выводу измельченного продукта Р через выход 13 для продукта.

На фиг. 7А и 7Б показано применение измельчающего устройства 1 в установке 70 по изготовлению шоколадных и/или карамельных масс, кондитерских масс и т.д. Сначала в измельчающем устройстве 1 тонко измельчают крупное сырье R, и затем тонкомолотый продукт Р отводят из измельчающего устройства 1 через выход 13 для продукта и направляют в смесительное устройство 72. Смесительное устройство имеет еще один вход 73 для сырья, через который подводится другое сырье R2, например текучее сырье, такое как жиры или иной подобный материал. Затем тонкомолотый продукт Р перемешивается в смесительном устройстве 72 с указанным другим сырьем R2 с получением по меньшей мере практически однородной смеси М. Для этого смесительное устройство 72 предпочтительно имеет по меньшей мере один соответствующий перемешивающий элемент 74. Затем смесь М направляют на дальнейшее улучшение (уменьшение крупности) в устройство 75 конширования, посредством которого из смеси М в щадящем режиме удаляют остаточную влагу.

Изобретение было описано выше на примере предпочтительного варианта его осуществления. Однако специалисту должно быть понятно, что под патентные притязания, определяемые формулой изобретения, подпадают и другие, измененные варианты осуществления изобретения.

Перечень ссылочных обозначений

1 измельчающее устройство

2 измельчающий узел

3 первое мелющее средство

2 круговой конус

5 второе мелющее средство

6 воронка (перевернутая)

7 мелющая щель

8 крепежное средство

9 приводной вал

10 крепежное средство

11 корпус

12 вход для сырья

12* труба

13 выход для продукта

14 выгружающий ротор

15 крепежное средство

16 головка воронки

18 измельчающее кольцо

19 внутренние зубья

20 корпус

22 привод

23 электродвигатель

25 загрузочная воронка

27 камера охлаждения

30 боковая поверхность

31 ось конуса

32 наружные зубья

33 образующая линия

34 основание конуса

35 вершина конуса

36 отдельная поверхность

40 рассеченный круговой конус

50 внутренняя боковая поверхность

51 ось воронки

52 внутренние зубья

53 образующая линия

54 большое отверстие воронки

55 малое отверстие воронки

60 первый участок

61 центральное углубление

62 второй участок

63 третий участок

64 полость

65 поверхность

70 установка

72 смесительное устройство

73 вход для сырья

74 перемешивающий элемент

75 устройство конширования

В ширина

d диаметр

D ось вращения

F центробежная сила

FZ тонкое измельчение

GZ грубое измельчение

Н высота

K холодоноситель

L длина

М смесь

Р продукт

R сырье

Т глубина.

Реферат

Группа изобретений относится к измельчающему устройству и способу измельчения сырья посредством этого устройства, которые могут найти свое применение для измельчения крупнозернистого сырья, используемого, в частности, в пищевой промышленности. Измельчающее устройство содержит по меньшей мере одно первое мелющее средство, выполненное в виде кругового конуса и имеющее наружную боковую поверхность, и по меньшей мере одно второе мелющее средство, неподвижное относительно по меньшей мере одного первого, приводимого в осевое вращение, мелющего средства, выполненное воронкообразным и вмещающее в себя по меньшей мере одно первое мелющее средство. При этом на наружной боковой поверхности первого мелющего средства выполнены зубья. Первое мелющее средство имеет по меньшей мере один подающий канал для подлежащего измельчению материала, причем по меньшей мере один подающий канал имеет по меньшей мере один первый участок, проходящий в осевом направлении, и по меньшей мере один второй участок, примыкающий под углом к по меньшей мере одному первому участку и пронизывающий наружную боковую поверхность первого мелющего средства. Способ измельчения заключается в том, что измельчаемому материалу, поступающему в вышеуказанное устройство, сообщают радиальное ускорение и подают его на измельчение через по меньшей мере один подающий канал в первом мелющем теле. Группа изобретений обеспечивает улучшенное измельчение сырья в сочетании с уменьшением загрязнения дробильного механизма. 2 н. и 13 з.п. ф-лы, 7 ил.

Комментарии