Обжарочный аппарат - RU2128462C1

Код документа: RU2128462C1

Чертежи

Описание

Данное, изобретение относится к обжарочным аппаратам, а точнее к обжарочному аппарату для приготовления обжаренных пищевых продуктов.

В уровне техники имеется много сведений о различных устройствах для обжаривания пищевых продуктов. Обычно такие аппараты преобразуют обезвоженные пищевые продукты в тестоподобную смесь, которую затем разрезают на куски заданной формы и обжаривают полученные куски.

Известен, например, обжарочный аппарат по патенту США 4,646,627, кл. A 47 J 37/12, опубл. 1987, содержащий бункер для подачи обезвоженного пищевого продукта в смесительную камеру, смесительную камеру, имеющую верхний конец и нижний конец, и проходящее в нее отверстие, сообщающееся с бункером, поршневую камеру, установленную над смесительной камерой и сообщающуюся с ее верхним концом, при этом поршневая камера имеет возвратно-поступательный шток поршня, установленный в ней с возможностью движения, причем шток имеет верхний конец и нижний конец, и поршневую часть у своего нижнего конца, при этом шток поршня совершает возвратно-поступательное движение из первого положения, в котором поршневая часть расположена на удалении от нижнего конца смесительной камеры, во второе положение, в котором поршневая часть расположена с примыканием к нижнему концу смесительной камеры, причем нижний конец смесительной камеры открыт. Известный аппарат содержит средство, где пищевой продукт формируется в отдельные куски, представляющее собой режущее устройство с подвижным плоским лезвием, а также содержит канал для впуска воды, имеющий отверстие, посредством жидкости cooбщающийся с внутренней частью смесительной камеры между упомянутым отверстием и средством, где пищевой продукт формируется в отдельные куски. Обжарочный резервуар известного аппарата расположен под средством, где пищевой продукт формируется в отдельные куски, и содержит одну корзину для приема этих кусков.

Недостатки известного аппарата заключаются прежде всего в ненадежности средства формирования пищевого продукта в отдельные куски. Режущее плоское лезвие должно быть острым, и поэтому его периодически приходится менять для заточки. К другим недостаткам можно отнести недостаточно высокую производительность аппарата.

Неожиданно было обнаружено, что можно избежать использования острых режущих элементов в средстве формирования кусков пищевого продукта, таких как лезвия или острая проволока, и при этом надежность и скорость работы аппарата возрастают настолько, что одной корзины для приема кусков становится недостаточно. В предпочтительном выполнении аппарат по изобретению может содержать целую карусельную систему подачи корзин.

Повышение надежности и производительности достигается согласно изобретению посредством аппарата вышеуказанного типа, в котором упомянутое средство, где пищевой продукт формируется в отдельные куски, образовано матричной плитой, закрывающей в нормальном состоянии нижний конец смесительной камеры и имеющей большое количество отверстий, отстоящих друг от друга на заданном расстоянии, и ползуном, установленным под матричной плитой с возможностью его возвратно-поступательного перемещения из первого положения закрытия отверстий матричной плиты во второе положение, находящееся на удалении от указанных отверстий, обеспечивая тем самым прохождение через них продукта.

Аппарат по изобретению может работать автономно и автоматически, подавая из зоны хранения в смесительную камеру отмеренное количество обезвоженного пищевого продукта, восстанавливая его влагосодержание, обеспечивая загустевание полученной тестообразной массы, которую подают в поршневую камеру, содержащую подвижный шток и поршень для сжатия пищевого продукта с восстановленным влагосодержанием и его принудительной подачи через матричную плиту с отверстиями, где восстановивший влагосодержание и загустевший пищевой продукт формируется в отдельные куски. Затем куски укладываются в камеру с горячим маслом и после обжаривания осушаются и укладываются в контейнер для их потребления.

На фиг. 1 представлен вид в перспективе обжарочного аппарата согласно изобретению.

На фиг. 2 представлен вид сбоку обжарочного аппарата согласно изобретению.

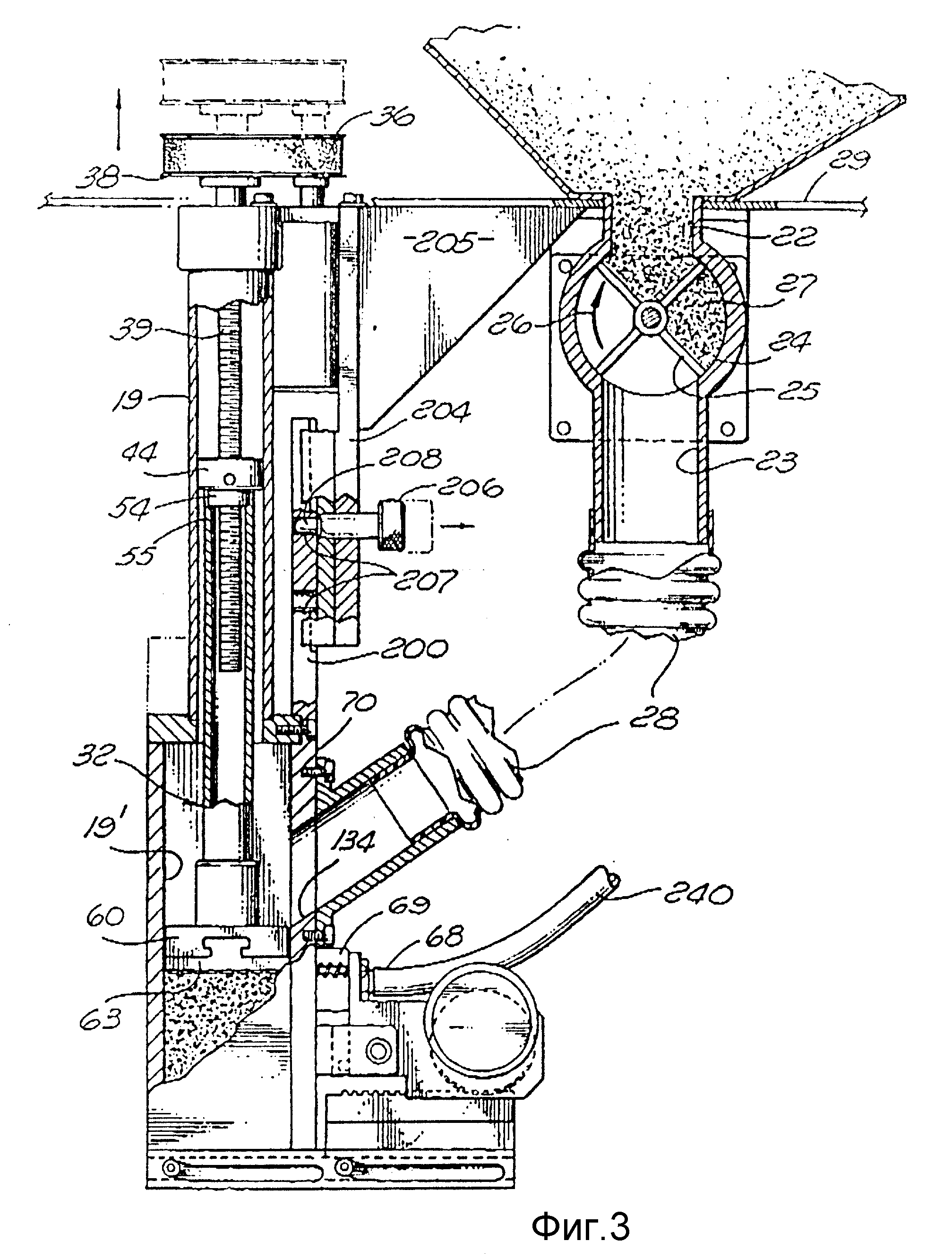

На фиг. 3 представлен вид сбоку части аппарата согласно фиг. 2.

На фиг. 4 частично в сечении представлен вид сбоку другой части аппарата согласно фиг. 2.

На фиг. 5 представлен вид по линии 5-5 на фиг. 4.

На фиг. 6 частично в сечении представлен подробный вид части обжарочного аппарата согласно фиг. 1-5.

На фиг. 7 частично в сечении представлен вид сбоку части обжарочного аппарата согласно фиг. 1-5.

На фиг. 8 представлен вид, подобный фиг. 7, иллюстрирующий часть обжарочного аппарата согласно фиг. 1-7.

На фиг. 9 представлен разнесенный вид обжарочного аппарата согласно фиг. 1.

На фиг. 10 представлен подробный вид сверху части обжарочного аппарата согласно фиг. 1.

На фиг. 11 представлен вид в перспективе обжарочного аппарата согласно фиг. 1.

На фиг. 12 представлен вид по линии 12-12 на фиг. 2.

На фиг .13 представлен вид по линии 13-13 на фиг. 2.

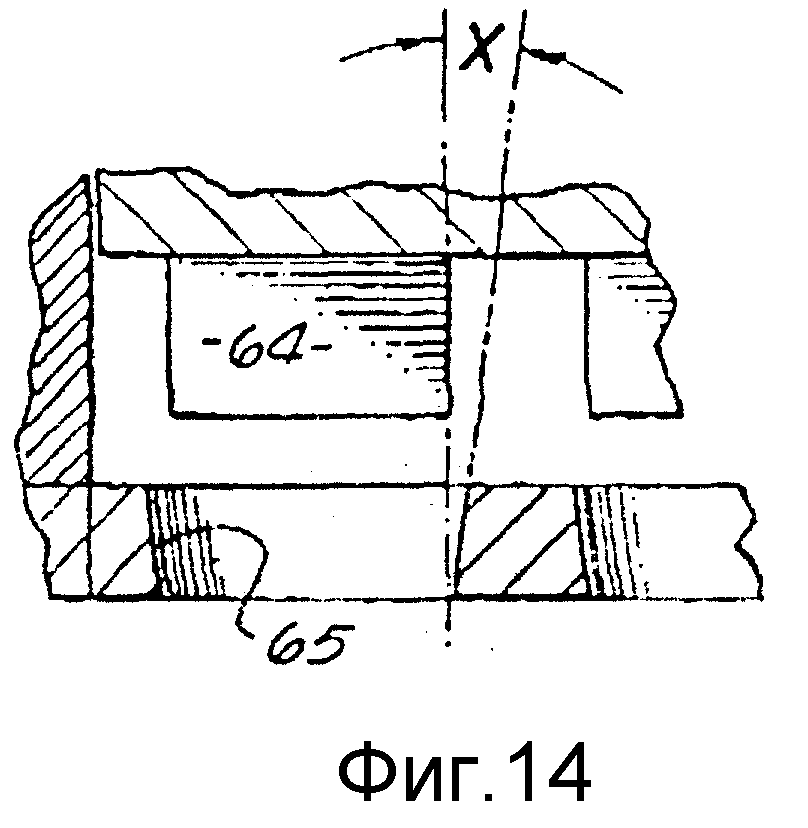

На фиг. 14 представлен подробный вид части аппарата согласно фиг. 8.

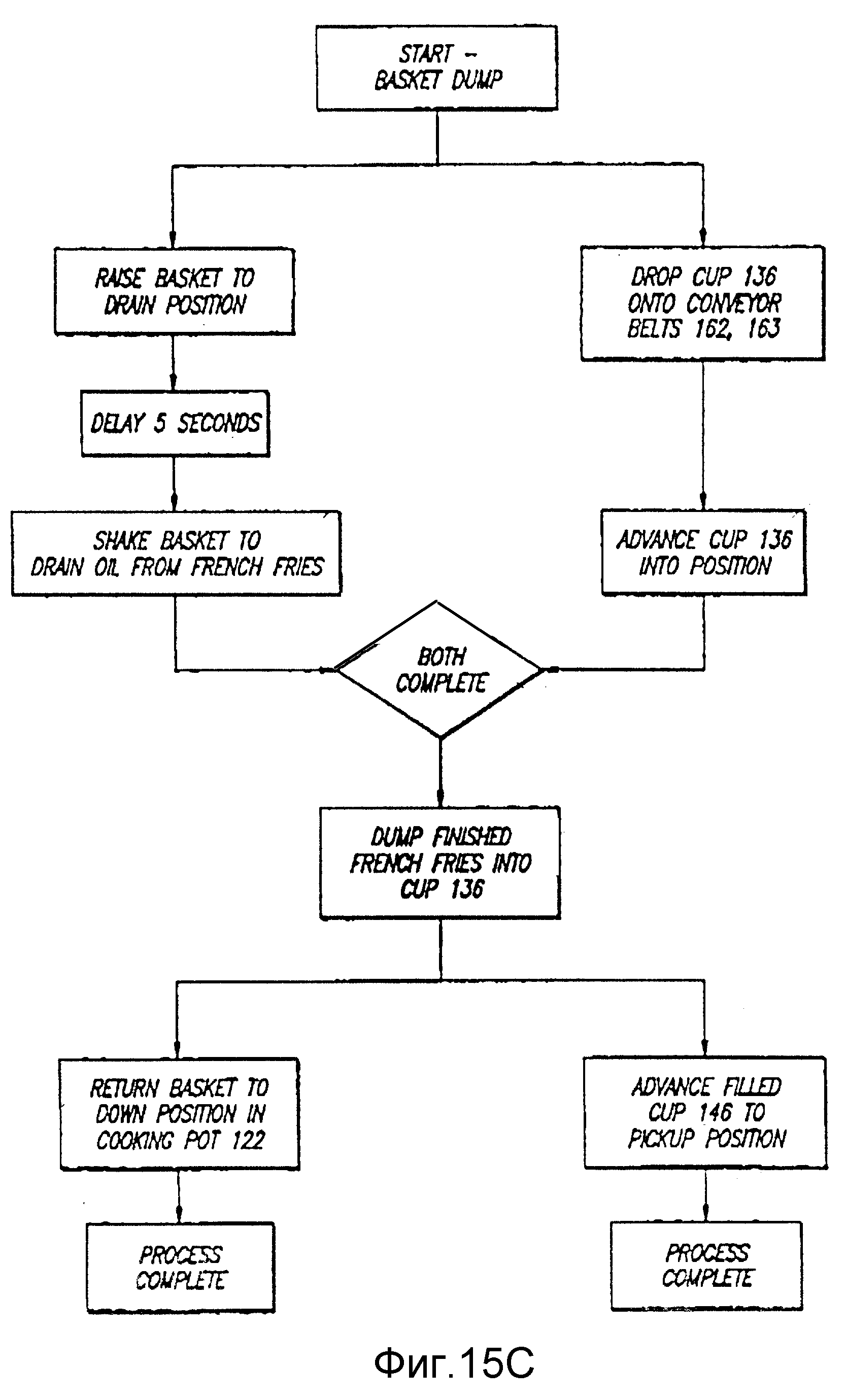

На фиг. 15 представлена предпочтительная схема операций при работе аппарата согласно фиг. 1-13.

На фиг. 16 представлен подробный вид части операции, выполняемой аппаратом согласно фиг. 12.

На фиг. 17 представлена схематическая иллюстрация подвода воды для аппарата согласно изобретению.

На фиг. 18 представлен вид по линии 18-18 на фиг. 12.

На фиг. 19 и 20 представлены виды по линиям соответственно 19-19 и 20-20 на фиг.18.

На фиг. 21 представлен вид сбоку части аппарата согласно фиг. 1-20, показывающий ее модификацию.

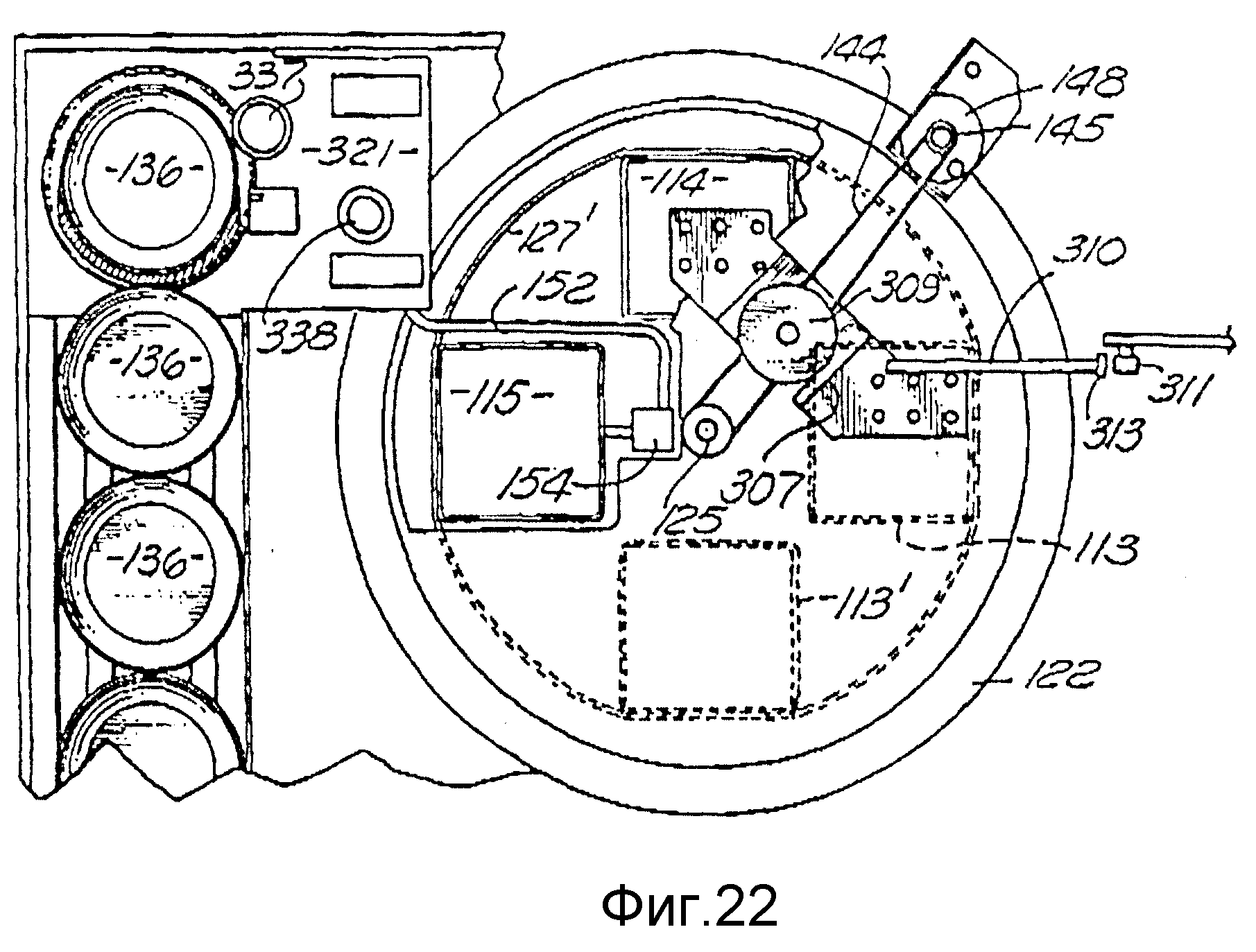

На фиг. 22 представлен вид по линии 22-22 на фиг. 21.

На фиг. 23 представлен вид в перспективе части аппарата согласно фиг. 1-20, показывающий ее дополнительную модификацию.

На фиг. 24 представлен вид сбоку части аппарата согласно фиг. 23.

На фиг. 25 представлен вид в плане части аппарата согласно фиг. 24.

На фиг. 26A-C представлены виды в плане части аппарата согласно фиг. 23-25, иллюстрирующие ее работу.

Если теперь обратиться к фиг. 1 изобретения, то на ней показан обжарочный аппарат 10, имеющий корпус 11, переднюю панель управления 12 и место раздачи 13. Аппарат 10 имеет электрический шнур 14, оканчивающийся в вилке 15, которая может быть включена в соответствующую стенную розетку 16. Как видно из фиг. 1, определенное количество обжаренных картофельных кусочков 17 уложено в стакан 136, к которому в месте раздачи 13 имеется доступ.

Если обратиться к фиг. 2, на которой наружный корпус 11 отсутствует, то аппарат 10 включает в себя верхнюю камеру 19 и выполненную с ней как одно целое смесительную камеру 19' для введения сюда осушенного овощного пищевого продукта из системы 20, предназначенной для подачи и замера количества продукта.

Пищевой продукт хранится в бункере 21, имеющем нижнюю воронкообразную часть 22, управление выпускным отверстием 23 которой осуществляется регулятором 24 потока продукта. Как видно из фиг. 3, регулятор 24 может быть разделен на секции, например на четыре, посредством соответствующих перегородок 25, и может поворачиваться в направлении стрелки 26 с тем, чтобы посредством силы тяжести подавать заданное количество гранулированного материала 27 вниз по трубе 28 для подачи продукта, которая может представлять собой гибкий гофрированный рукав. Регулятор 24 крепится к раме 29 (также см. фиг. 2) посредством корпуса 30'', имеющего выполненную с ним за одно целое L-образную монтажную плиту 30 (см. фиг. 9), содержащую надлежащие отверстия 31 для захождения в них винтов или чего-либо подобного. Редукторный двигатель 209 (фиг. 9), имеющий выходной вал 210, входящий в зацепление с центральным полым штоком 211 регулятора 24, установлен для приведения этого штока во вращение. Закрывающая плита 30', имеющая отверстие 31' для крепления этой плиты 30' к корпусу 30'', установлена для закрытия отверстия, ведущего в корпус 30''.

Труба 28 для подачи продукта заканчивается в выполненной с отверстием плите 183, сцентрированной с внутренней частью смесительной камеры 19' (фиг. 3) через отверстие 134 (см. также фиг. 9).

В поршневой камере 19, сообщающейся со смесительной камерой 19', установлен прессующий узел 32 (фиг.3). Прессующий узел 32 включает в себя двигатель 33 (фиг.4), подсоединенный к монтажной плите 34, прикрепленной к поршневой камере 19. Выходной вал 35 двигателя 33 проходит через прорезь 184 (фиг. 9) в плите 34 и приводит в движение шкив 36, на котором находится ремень 37 (фиг. 4). Ремень 37 проходит к шкиву 38 и входит в зацепление с этим шкивом, который подсоединен к удлиненному приводному винту 39, вертикально установленному в камере 19. Приводной винт 39 содержит не имеющий резьбовой нарезки верхний конец 40, проходящий через шарикоподшипниковый узел 41, установленный в опорном блоке 52, застопоренном в препятствующем его вращению положении внутри камеры 19 посредством пары стопорных винтов 42, 43. Шайба 186, имеющая центральное отверстие 187 (фиг. 9) для захождения конца 40, расположена внутри цилиндрического утолщения, выполненного за одно целое с плитой 34.

Камера 19 предпочтительно имеет цилиндрическое поперечное сечение, а камера 19' предпочтительно имеет прямоугольную конфигурацию (фиг. 9), при этом они соосны и установлены по вертикали. Камера 19' предпочтительно представляет собой U-образный канал, закрытый у нижнего конца экструзионной матричной плитой 66 и охваченный в верхней части корпусом 19 поршня. Открытая сторона U- образной канальной части 19'' камеры 19' (фиг. 9) устанавливается впритык со стенкой 176, имеющей сквозное отверстие 134, с обеспечением эффективного уплотнения, благодаря тщательно механически обработанным поверхностям. Верхний конец 200 стенки 176 с возможностью скольжения крепится в плите 201 посредством сопряжения соответственно кромок 202 и прорезей 203, при этом окончательный узел показан на фиг. 3. Наружная плита 204 (фиг. 9), имеющая выполненные заодно с ней и отстоящие друг от друга кронштейны 205, крепится к плите 201 посредством большого количества крепежных деталей 206' с резьбовой нарезкой (см. фиг. 9). В отношении окончательного узла см. фиг. 3, где кронштейны 205 примыкают к нижней стороне рамы 29. На плите 204 установлен палец 206, который предпочтительно представляет собой смещаемый пружиной разъединяемый палец 206, прикрепленный к плите 204 для зацепления с отстоящими друг от друга по вертикали отверстиями 207 (фиг. 3) в плите 201, так что выполненный в виде штифта конец 208 (фиг. 9) пальца 206 может входить в избранное отверстие 207, чтобы с возможностью отсоединения скрепить плиту 204 с пластиной 201, с тем чтобы их можно было быстро отделить по вертикали при проведении обслуживания и тому подобного.

Внутри камеры 19 установлена втулка 44 (фиг. 3) и, как видно на фиг .9, она имеет вырез 45, в который заходит шпонка или удлиненный элемент 46 (см., в частности, фиг.5), жестко прикрепленный к внутренней стенке цилиндрического корпуса 19 посредством одного или более отстоящих друг от друга винтов 47.

Втулка 44 также имеет магнитный блок 49, установленный внутри нее и предназначенный для взаимодействия с одним или более чувствительными элементами 50, установленными в отстоящих друг от друга местах вдоль корпуса 19 (см. фиг. 4). Чувствительные элементы 50 могут представлять собой часть печатной платы для управления работой аппарата 10. Внутри камеры 19 между опорным блоком 52 и верхним концом втулки 44, захватывающей шток 39 с резьбовой нарезкой, установлено упругое О-образное кольцо 51 (фиг.9).

Как видно на фиг. 5, втулка 44 имеет основную корпусную часть 53 с наружным диаметром, в целом взаимосвязанным с внутренним диаметром корпуса 19, и выполненную заодно с ней нижнюю часть 54 (фиг. 3) с относительно меньшим наружным диаметром. Часть 54 устанавливается в открытый верхний конец поршневого штока 55, который проходит вниз к поршневой опоре 56 и соединяется с ней (фиг. 4). Поршневая опора 56 установлена в смесительной камере 19', при этом внутренний диаметр последней больше внутреннего диаметра верхней поршневой камеры 19 и она отделена от нее стенкой 57. Итак, поршневая опора 56 имеет верхнюю часть 58, проходящую через отверстие 59 в стенке 57, и выполненную с ней заодно нижнюю часть 60, имеющую больший наружный диаметр, чем верхняя часть 58, и расположенную в камере 19'. При этом поршневая опора 56 и шток 55 образуют прессующий узел.

Днище нижней части 60 (фиг .7) имеет T-образное вырезанное отверстие 61, в которое заходит подобная T-образная часть 62 передней плиты 63. Передняя плита 63 имеет большое количество отстоящих друг от друга выступов 64, предназначенных для захождения в отверстия 65 матричной плиты 66 (см. также фиг. 8). Как видно на фиг. 14, боковые стороны зубьев 64 прямые или вертикальные, а боковые стороны отверстий, как указано, могут слегка отклоняться от вертикали на угол X, составляющий, например, порядка 7o.

Как видно на фиг. 6 и 9, патрубок 68 для входа жидкости взаимосвязан с внутренней частью камеры 19' и входит по резьбе в блок 69, прикрепленный к наружной стенке 70 корпуса 19' и имеющий удлиненное отверстие 71, посредством жидкости сообщающееся с имеющим подобную конфигурацию отверстием или окном 72 (см. фиг. 4) в стенке 70. Как показано стрелками 73 на фиг. 6, вода может впрыскиваться в камеру 19' через окно 72 (фиг. 9) и входить в контакт со смесью 27 для восстановления ее влагосодержания, что будет обсуждено ниже. Окно 72 может представлять собой удлиненное отверстие. В канавке 74' блока 69 между блоком 69 и стенкой 70 может быть установлено О-образное кольцо 74, обеспечивающее влагонепроницаемое уплотнение. Блок 69 может быть прикреплен к стенке 70 с помощью винтов (не показаны), проходящих через отверстия 132 (фиг. 9) и в часть 133 панели 176, имеющей сквозное отверстие 134.

Как видно на фиг. 8 и 9, к панели 84 крепится плоский ползун 83. Ползун 83 приводится в действие посредством шестеренного узла 75 с зубчатой рейкой. На верхней части ползуна 83 у его переднего конца установлена силиконовая прокладка 74. На переднем конце панели 84 установлена матричная плита 66.

Как показано на фиг. 7 и 9, узел 75 включает в себя двигатель 75', приводящий в движение шестерню 76, прикрепленную к L-образному корпусу 77, с возможностью поворота подсоединенному у местонахождения поворотного пальца 78 к U - образному кронштейну 210, прикрепленному к нижней корпусной части 176. Отходящая вверх часть 80 (фиг. 8) корпуса 77 смещена от наружной стенки 70 корпуса 19' посредством пружины 81. Пружина 81 удерживается в надлежащем положении посредством расположения с каждого конца внутри углублений 130 и 131 соответственно в корпусе 19' и корпусе 77, как показано пунктирными линиями на фиг. 7. Винт 81' проходит через часть 80 и центр пружины 81 и заходит по резьбе в плиту 176 корпуса 19', что показано на фиг. 7 и 9.

К ползуну 83 крепится удлиненная зубчатая рейка 82. Как видно на фиг. 9, U-образная панель 84 охватывает с двух сторон основание 83, а зубчатая рейка 82 предназначена для выполнения возвратно-поступательного движения в прорези панели 84 посредством винтов 86', заходящих по резьбе в зубчатый элемент 82 и подвижных в прорези 85.

На обеих боковых стенках 88 панели 84 образована пара удлиненных прорезей 86, 87. По концам соответственно 89, 90 (фиг. 8) каждая прорезь 86, 87 слегка повернута вверх. Как видно на фиг. 8 и 9, пара винтов 91,92 проходит через соответствующие направляющие ролики 93,94 и движется внутри прорезей 86,87 (см. фиг.9). Направляющие ролики 93,94 содержат установленные внутри них шариковые подшипники, а винты 91, 92 соединяются с ними по резьбе.

Как показано на фиг. 7 и будет обсуждено ниже, ползун 83 расположен под матричной плитой 66. На фиг. 8 он движется в направлении стрелки 95, перемещая прокладку 74' от матричной плиты 66. Корпус 99 управления потоком воздуха (фиг. 2) установлен для выпуска паров из масла для кулинарной обработки, используемого в аппарате 10. Таким образом, как показано на фиг. 10 и 11, пары из отделения 97 кулинарной обработки (фиг. 2) удаляются к выпускному каналу 98 (фиг. 10) корпуса 99 через выпускную трубу 135 (на фиг. 2 показана пунктирными линиями). Выпущенные пары, как указано стрелкой 100 на фиг. 10, проходят через фильтр 101 и, как указано стрелкой 102, проходят через один или более фильтры 103, а затем через пару вентиляторов 104,105 (на фиг. 11, безусловно, также можно использовать один вентилятор или более двух вентиляторов). Затем, как указано стрелками 106,107, пары выпускаются в атмосферу.

В донной части выпускная труба 135 (фиг. 2) сообщается с конечной ступенью процесса приготовления и раздачи приготовленного продукта в стакан 136, что будет обсуждено ниже.

Фильтры 101 могут представлять собой фильтры среды, установленные в сменных выдвижных ящиках и удаляющие частицы масла из паров. Фильтр 103 (или их большее количество) может представлять собой фильтр, содержащий активированный древесный уголь и также установленный в сменном ящике, при этом фильтр устраняет запахи из отфильтрованного пара перед выпуском воздуха из корпуса 99.

Отделение 97 кулинарной обработки показано на фиг .2. Отделение 97 включает в себя основной узел 108, установленный на раме 109, опирающейся на донную стенку 110 корпуса 11 посредством большого количества отстоящих друг от друга опорных ног 111, 112. Внутри узла 108 установлен обжарочный резервуар 122. На каруселях 123, с возможностью вращения установленных внутри обжарочного резервуара 122 у элемента 116, закреплено большое количество, например четыре, обжарочных корзин 113, 113', 114, 115 (на фиг. 2 видны только корзины 113, 114, 115 - см. фиг. 12). В донной стенке 119 резервуара 122 выполнено предназначенное для дренирования из него резьбовое отверстие 117, в нормальном состоянии закрытое шаровым клапаном 118.

К наружной стороне обжарочного резервуара 122 плотно прижат обычный ленточный нагреватель 123'. Если желательно, то между ленточным нагревателем 123' и наружным узлом 108 может быть установлена термоизоляция. Карусели 123 закреплены на своей центральной оси в месте, обозначенном позицией 116, и обеспечивают опору и крепление для корзин 113-115. Из втулки 116' через крышку 126 проходит вертикальный вал 125. Вокруг каруселей 123 для придания им жесткости проходит цилиндрический бандаж 127'.

Вал 125 своей верхней частью заканчивается в шкиве 143, фиг. 12, показанном пунктирными линиями и имеющем ремень 144, проходящий к валу 145, вращаемому двигателем 146, прикрепленным к монтажной плите 109. Панель управления 147 любым приемлемым способом, например посредством кабелепровода 148, связана с двигателем 146 для управления его работой и вращением вала 145.

Понятно, что при вращении вала 145 посредством ремня 144 и шкива 143 обеспечивается вращение вала 125, а следовательно, и каруселей 123 для вращения корзин 113-115.

Как видно на фиг. 12, к монтажной плите 109 также прикреплен второй двигатель 149, посредством кабелепровода 150 подсоединенный к панели управления 147. Двигатель 149 вращает вал 151, в целом проходящий параллельно плите 109 и имеющий выполненную за одно целое с ним первую продолжающуюся часть 152, в целом проходящую перпендикулярно валу 151, и вторую продолжающуюся часть 153, проходящую перпендикулярно продолжающейся части 152 и в целом параллельную валу 151. Продолжающаяся часть 153 заканчивается в U- образной консоли 154 (см. также фиг. 16).

Каждая из корзин 113-115 в своей верхней части имеет воротниковый элемент 155 (фиг. 2), который совместно с отходящим от него кронштейном 156 с возможностью поворота подсоединен посредством поворотного пальца 157 к каруселям 123. Каждая из корзин 113-115 имеет палец 158, свободно расположенный внутри консоли 154.

После того как кулинарная обработка пищевых продуктов в корзине, наиболее близко расположенной к стакану 136, заканчивается, приводится в действие двигатель 149 с тем, чтобы перевести подъемный вал 151 (а следовательно, и консоль 154) из положения, показанного на фиг. 16 сплошной линией, в положение, показанное пунктирной линией, или перевернутое положение (см. также положение, соответствующее сплошной линии, показанное на фиг. 2). Управление двигателем 149 (фиг. 12) предпочтительно осуществляется соответствующими электронными устройствами, взаимосвязанными с панелью 147, с тем чтобы удерживать корзину 113 в промежуточном положении (например, в показанном на фиг. 16 пунктирной линией среднем положении), в котором она приподнята из масла, находящегося в резервуаре 122 для кулинарной обработки, с целью стекания масла перед опрокидыванием корзины, а следовательно, сбрасыванием пищевого продукта в стакан 136. Обратное вращение двигателя 149 возвращает корзину 113 в положение, показанное на фиг. 2 пунктирной линией, и в соответствующее сплошной линии на фиг. 16 положение, касающееся корзины 115. Вращение каруселей 123 приводит к повороту корзины 115 и к переходу последующей корзины, например корзины 114 на фиг. 12, в готовность к опорожнению.

Стаканы 136 избирательно перемещаются в рабочее положение посредством электромотора-редуктора 127 (фиг. 2), установленного на вспомогательной раме 128 и вращающего вал 129. Двигатель 127 (фиг. 13) соединен с панелью управления 147 (фиг. 12) посредством кабелепровода 159 (фиг. 13), причем управление двигателем выполняется так, чтобы устанавливать стаканы 136 для заполнения пищевым продуктом.

Таким образом, двигатель 127 приводит во вращение вал 129 и отстоящие друг от друга шкивы 160, 161, подсоединенные к валу для совместного с ним вращения. Ленты 162, 163 входят в зацепление соответственно со шкивами 160, 161, находящимися на одном конце, и с подобными шкивами, соответственно 164, 165, установленными на другом конце. Стаканы 136 располагаются на верхней части лент 162, 163 (см. фиг. 2) и тянутся по ним за счет трения, когда двигатель 127 приводит во вращение вал 129. Следовательно, как видно на фиг. 13, когда происходит вращение вала 129, один стакан 136 может подтягиваться к местоположению корзины (положение, соответствующее сплошной линии) в направлении стрелки 166. После этого заполненные стаканы 136 перемещаются к месту раздачи продукта, показанному на фиг. 1 (положение передней пунктирной линии на фиг. 13).

В этой отрасли хорошо известны обычные раздатчики стаканов, предназначенные для торговых машин или чего-либо подобного, которые могут быть использованы для подачи к месту раздачи пищевого продукта одного стакана за один раз.

Вода подводится к аппарату 10 от какого-либо приемлемого источника по впускному каналу, ведущему к нормально закрытому соленоидному клапану 237 (фиг. 17). Отсюда вода через регулятор давления 174 проходит к фильтру 137. Затем отфильтрованная вода из фильтра 137, который гарантирует, что жесткая вода осаждается, а твердые частицы или загрязнители удалены, подается через водонагреватель 238. Если желательно, вода, вводимая в фильтр 137, может быть предварительно подогрета. При этом подогретая вода вводится в камеру 19' по впускной трубе 240, подсоединенной к впускному каналу 68 (фиг. 3).

Контроль за выходом воды, покидающей нагреватель 238, эффективно осуществляется комбинированным взаимодействием (нормально закрытого) соленоидного клапана 237 и (нормально открытого) соленоидного клапана 141, возбуждение которых осуществляется одновременно. Когда соленоидный клапан 237 находится в закрытом состоянии, соленоидный клапан 141 остается открытым, чтобы обеспечить возможность нахождения водяной камеры под атмосферным давлением независимо от влияния на нее термического расширения или сжатия. Когда клапан 237 открыт, клапан 141 закрыт, не допуская потерь воды по выходной линии, но обеспечивая введение точно заданного объема воды в смесительную камеру 19'.

Отделение 142 (фиг. 11) может содержать надлежащий источник кулинарного масла, который может представлять собой съемный контейнер, используемый для повторного заполнения вручную резервуара 122, в котором происходит кулинарная обработка, после заданного количества циклов кулинарной обработки.

Могут быть использованы любые приемлемые материалы. Повсеместно могут использоваться дистанционные управляющие устройства и чувствительные элементы на основе эффекта Холла. Подходящие дистанционные управляющие устройства, которые могут быть использованы, представляют собой устройства модели RF 300, изготавливаемые VISITECT, Inc., Фремонт, Калифорния.

Могут использоваться любые приемлемые температуры, например температура воды на входе может составлять примерно от 110 до 140oF (43,3-60oC), а температура масла, используемого для кулинарной обработки, составляет порядка 350oC (662oF).

Аппарат согласно фиг. 1-16 может быть использован для получения какого-либо приемлемого обжаренного пищевого продукта, например обжаренных по отдельности картофельных кусочков. Аппарат 10 выполняет преобразование осушенного, гранулированного овощного продукта, например картофельных гранул, подаваемых посредством бункера 21 в камеру 19'. Осушенные гранулированные картофельные продукты, которые могут быть использованы, хорошо знакомы из известного уровня техники. Один такой продукт описан и заявлен в патенте США N 3622355.

После того как в камеру 19' через отверстие 72 впрыскивается вода при заданной температуре, вода удерживается в камере 19' в контакте с осушенным гранулированным продуктом в течение заданного периода времени, достаточного для восстановления влагосодержания осушенного гранулированного продукта и формирования теста.

Теперь приводится в действие поршневой шток 55, чтобы осуществить его перемещение вниз, как показано на фиг. 4, где поршневая часть 60 показана пунктирными линиями 60' в одном положении и далее пунктирными линиями 60" в последующем положении.

В течение восстановления влагосодержания осушенного пищевого продукта ползун 83 (фиг. 7 и 8) находится под матричной плитой 66 в блокирующем положении (фиг. 7). При этом поршневая часть 60 толкает тесто 167 (фиг. 7) к ползуну 83, чтобы образовать блок теста. Как показано на фиг. 8, двигатель 75' приводит во вращение шестерню 76, входящую в зацепление с зубчатой рейкой 82 (фиг. 8), тем самым перемещая ее так, что пальцы 91, 92 движутся в прорезях 86, 87. Таким образом происходит отведение ползуна 83 для его перемещения в положение, показанное на фиг. 8. Дальнейшее приведение штока 55 в движение заставляет поршневую часть 60 проталкивать тесто 167 через отверстия 65 в матричной плите 66, при этом зубья 64, входящие в отверстия 65 (см. фиг. 8), принудительно подают тесто 167 через отверстия 65 в матричной плите 66, образуя полосы 168 из теста, сохраняющего форму, например картофельные полосы. Отверстия 65 и их зацепление зубьями 64 служат для образования полос 168 специальной формы.

Выдавленные картофельные полосы после этого осаждаются для приведения их в соприкосновение с используемым для кулинарной обработки маслом в корзинах 113-115 (фиг.2). После обжаривания полос до заданного обжаренного состояния корзины, например корзина 113 на фиг. 2, как обсуждалось ниже, приподнимаются из состояния контакта с маслом в обжарочном резервуаре 122, осушаются, а затем опрокидываются, при этом обжаренные полосы выпадают из корзины 113 в стакан 136 (последний перемещается в рабочее положение, которое показано на фиг. 2, посредством вращения ремней 162, что обсуждалось выше). Как видно на фиг. 1, теперь стакан 136 перемещен к месту раздачи 13 и жареный кусочками картофель 17 может быть извлечен для его употребления. Последующий стакан перемещается в надлежащее положение посредством ремней 162, 163, а последующая корзина также перемещается в положение согласно фиг. 2 для выдачи порции обжаренных картофельных кусочков.

Таким образом, в течение введения загрузки из гранулированного материала и воды внутренняя часть камеры 19' отсечена посредством скользящей плиты 83, находящейся под экструзионной матричной плитой 66. Вода подается за время, достаточное для пропитки гранулированного материала, чтобы образовать однородную массу теста с восстановленным влагосодержанием. Когда плита 83 открыта, поршень 60 проталкивает тесто через отверстия 65 в матричной плите 66, при этом пищевому продукту придается форма и сформированное тесто под действием силы тяжести осаждается в масло для жарения, находящееся в обжарочном резервуаре 122.

На ноже 63 поршневой части 60 может быть обеспечен тефлон. А это в сочетании с вертикальным расположением камеры 19' исключает необходимость в каком-либо отрезном механизме для отделения образованного пищевого продукта от матричной плиты 66. Кроме того, снижается остаточное нарастание пищевого материала и тем самым уменьшается необходимость в непериодической очистке.

Поршень 60 может быть легко удален и заменен нетехническим обслуживающим персоналом без необходимости использования специального инструмента для обычного периодического обслуживания и очистки.

Резервуар 122 для кулинарной обработки и крышка 126 могут быть легко разделены посредством использования внецентренных шарнирных зажимов (не показаны), облегчающих работу по очистке. Внутренние поверхности резервуара 122 и крышки 126 могут быть покрыты тефлоном для возможности легкого удаления загустевшего и подгоревшего масла.

Кулинарное масло в резервуаре 122 может быть легко удалено и заменено. При этом, как показано на фиг. 2, стойки 111, 112 стационарны, а кронштейны 211, 212 прикреплены к нижней стороне рамы 109. Обычные салазки 213, 214 с шариковыми подшипниками установлены соответственно между кронштейнами 211, 212 и стойками 111, 112. Поэтому для облегчения процесса обжарочный резервуар 122 может подтягиваться наружу от ограждения на его направляющих рельсах или стойках 111, 112. Шаровой клапан 118 открыт, обеспечивая возможность дренирования масла в надлежащий контейнер (не показан). Замена кулинарного масла выполняется посредством заливки в резервуар 122 нового масла через соответствующее отверстие (не показано) в крышке 126 резервуара. Резервуар 122 для кулинарной обработки и крышка 126 могут быть теплоизолированы, чтобы уменьшить вероятность опасного ожога обслуживающего персонала, а также уменьшить потребление энергии аппаратом 10. Резервуар 122 и система управления воздухом (фиг. 11) могут быть тесно связаны посредством канала 135 для сохранения чистоты во внутренней части аппарата 10 и обеспечения высокого уровня эффективности системы фильтрации воздуха (фиг. 11). Узел фильтрации воздуха состоит из большого количества фильтров 101 воздушной среды, предназначенных для удаления частиц масла, а фильтр 103 с активированным древесным углем может быть использован для устранения или снижения запахов, возникающих при кулинарной обработке.

В аппарате 10 предпочтительно используются чувствительные элементы 50, действующие на основе эффекта Холла. Чувствительные элементы 50 встроены таким образом, что не требуются периодические регулировки, а характерные активационные точки не подвергаются смещению. Обеспечивается высокая надежность аппарата. Настройка температуры используемой воды может быть выполнена изготовителем заранее, чтобы обеспечить оптимальную температуру для восстановления влагосодержания овощного продукта. Управление временем задействования соленоидного клапана может быть обеспечено соответствующими микропроцессорными управляющими устройствами. Продолжительность цикла открытия соленоидного клапана может быть использована для определения объема воды, который впрыскивается в камеру 19' восстановления влагосодержания. Для обеспечения постоянства объема воды независимо от давления во входной линии могут быть использованы регуляторы давления.

Ползун 83 движется между боковыми стенками 177,178 панели 84 (фиг. 9) и под экструзионной матричной плитой 66. Ползун 83 отводится перед выдавливанием овощного теста в результате приведения в действие прессующего узла, передняя поверхность которого представляет собой режущую часть 63. Образованные куски теста отделяются от экструзионной матричной плиты 66 под действием собственного веса. В конце экструзионного цикла приводится в действие прессующий узел и поршневой шток 55 отводится в положение, эффективно блокирующее отверстие 134. После выдавливания овощного продукта ползун 83 перемещается в закрывающее положение. Ползун 83 приводится в действие посредством использования реечного механизма 76, 82. Шестерня 76 входит в зацепление с адаптером или реечным элементом 82, который, в свою очередь, прикреплен к ползуну 83 посредством прорези 85 (фиг. 9) и винта 86', входящего в зацепление с элементом 82. Плита 74 имеет возможность свободного перемещения в линейном направлении, перпендикулярном расточке камеры 19', вдоль полученных посредством механической обработки желобков, обеспечиваемых стенками 86, 177. Элемент 82 также может иметь средства для крепления соответствующих магнитов. Чувствительные элементы, действующие на основе эффекта Холла, указывают микропроцессору (что будет обсуждено ниже) положение ползуна 83. В надлежащее время микропроцессор обеспечивает подачу тока к двигателю 75' ползуна.

Механизм приведения поршня в действие можно описать следующим образом: поршневая часть 60, опора, обеспечиваемая стенками камеры 19, шток 55 и втулка 44 крепятся друг к другу посредством использования пальцев или других крепежных деталей и представляют собой невращающиеся элементы, которые способны совершать линейное вертикальное движение на общей оси с камерой 19. Это движение осуществляется посредством использования шпонки 46 (фиг. 5), прикрепленной к расточке камеры 19', и шпоночной канавки 45 во втулке 44. По внутреннему диаметру втулки 44 выполнена резьбовая нарезка, чтобы обеспечить возможность ее зацепления с приводным винтом 39. Верхний конец опорной трубы 19' камеры крепится к подшипниковому опорному блоку 52, который содержит шарикоподшипниковый узел 41. Винт 39 имеет верхнюю ступенчатую часть 39', входящую в узел 41. Приводной винт 39, когда он заходит по резьбе во втулку 44 и крепится к подшипниковому узлу 41, может совершать вращательное движение вокруг своей оси. Это вращательное действие приводит к линейному вертикальному движению вдоль оси камеры 19, выполняемому штоком 55.

Дополнительная функция подшипникового опорного блока 52 заключается в обеспечении места под монтаж плиты 34, предназначенной для крепления приводного двигателя. Приводной двигатель 33 крепится на монтажной плите 34 с ее нижней стороны, при этом ось двигателя параллельна оси приводного вала 39. Вал 35 двигателя и приводной винт 39 связаны друг с другом посредством использования шкивов 36,38 и зубчатого ремня 37. Скорость двигателя 33, а также размеры приводных шкивов 36, 38 и ремня 37 выбираются таким образом, чтобы приводить в движение шток 55 поршня с требуемой скоростью.

Регулятор 24 измеряемого количества продукта (см. также фиг. 9) регулирует поток продукта из бункера 21 в трубу 28, предназначенную для перемещения продукта. Карусели 123 за один раз поворачиваются вокруг центральной оси обжарочного резервуара на 90 , в надлежащее время располагая корзины 113-115 в двух определенных местах. Одно из этих двух определенных мест находится непосредственно под экструзионной матричной плитой 66, а другое находится в зоне выхода продукта, где приготовленный продукт удаляется из кулинарного масла и укладывается в бумажный стакан 136 посредством опрокидывающего действия корзины, что было описано выше.

Верхний конец вала 125 каруселей соединен с приводным двигателем 146 (фиг. 12) каруселей посредством зубчатого ремня и шкива 143 (см. также фиг. 12). Скользящая втулка 143' (фиг. 18) может быть связана с частью 125' вала, соединенной со шкивом 143, с тем, чтобы отсоединить приводной ремень для содействия его очистке. Стопорный палец 243 (фиг. 19) проходит через втулку 143' и прорезь 250 вала 125, чтобы удерживать вал во втулке. Установочный винт 244 (фиг. 18) блокирует втулку 143' с частью 125' вала для предотвращения их относительного вращения. Упругая съемная скоба 245 защелкивается в отстоящие друг от друга пазы 250' в нижнем конце 247 (фиг. 18) втулки 143' и в канавку 246 вала 125 для соединения втулки 143' с валом 125. Можно видеть, что удаление скобы 244 обеспечивает возможность отсоединения втулки 143' от вала 125, что позволяет рассоединить шкив 143, часть 125' вала, палец 243, втулку 143' и ремень 144 для проведения очистки. Этим обеспечивается возможность отсоединения двигателя 146 от вала 125 каруселей, чтобы резервуар 122 мог быть вытянут из рабочего положения для его очистки и повторного заполнения кулинарным маслом.

Механизм, который осуществляет опорожнение корзины, состоит из электродвигателя- редуктора 149 и вала 151 корзины. Вал 151 корзины имеет консоль 154 с вырезом (фиг. 16), которая входит в зацепление с пальцем 158 на обжарочной корзине, когда корзина находится в положении для выдачи продукта. Чувствительные элементы, действующие на основе эффекта Холла, как таковые могут быть установлены радиально вблизи от выходного вала 151 электродвигателя. Чувствительные элементы выявляют три положения: нормальное положение (корзина в резервуаре), промежуточное положение (положение стекания) и положение раздачи. Подача тока к электродвигателю 149 осуществляется в установленное время от микропроцессора, взаимосвязанного с панелью управления 147.

На фиг. 15 представлена схема последовательности работы аппарата 10. При этом имеют

место следующие допущения:

1.

Масло находится при рабочей температуре.

2. Вода находится при рабочей температуре.

3. В бункере 21 находится порошкообразный продукт, например картофельный продукт.

4. Устройство для подачи стаканов заполнено.

5. Шток 55 поршня находится в НИЖНЕМ положении.

6. Клапан 74 находится в ОТКРЫТОМ положении.

7. Все корзины находятся в положении кулинарной обработки.

8. Корзины находятся в состоянии покоя (не опрокинуты).

9. Корзины поворачиваются приблизительно через каждые 24 секунды - время, устанавливаемое для управления кулинарной обработкой в масле.

Как видно на фиг. 15, имеют место три состояния. Первое из них, или показанное на фиг.15A, соответствует пуску системы, когда корзины поворачиваются. Второе, или показанное на фиг. 15B состояние, соответствует введению новой команды и началу процесса экструзии. Третье состояние, или показанное на фиг. 15C, соответствует перевороту первой корзины для выгрузки обжаренного продукта.

В состоянии согласно фиг.15A корзины начинают поворачиваться, а затем останавливаются в исходном положении. Если электронные средства управления, обеспечиваемые чувствительными элементами, действующими на основе эффекта Холла, магнитами и другими компонентами, формирующими микропроцессорное управляющее устройство панели 147, не обнаруживают команду, то не происходит выдавливания продукта в корзины. Если команда дана, то начинается экструзия (см. фиг. 15B) (точка В на фиг. 15A совпадает с точкой В на фиг. 15B). Место 1 применительно к фиг. 15A представляло бы собой корзину непосредственно под полосками 168 на фиг. 8, чего не видно на фиг. 2.

В состоянии согласно фиг. 15C приготовленные обжаренные кусочки в корзине 113' (на фиг. 2 не видно - см. фиг. 12) осушаются и опрокидываются в стакан 136. Могут использоваться любые приемлемые температуры, например 350oF (176,7oC) для кулинарного масла и порядка 140oF (60oC) для поступающей воды. Могут быть использованы любые известные в этой отрасли электронные устройства для автоматического выполнения стадий, указанных в схеме последовательности операций согласно фиг. 15. Например, так называемые блоки с искусственным интеллектом, изготавливаемые Z-World, Inc. могут быть использованы для подачи импульсов к различным двигателям, а также используются платы входных- выходных сигналов, когда требуется открыть соленоидный клапан, например клапаны 141,171. В этой отрасли известны действующие на основе эффекта Холла чувствительные элементы, которые взаимодействуют со стратегически расположенными магнитами, установленными в соответствующих местах, что обсуждалось выше. Такие чувствительные элементы выдают электрические сигналы, которые подаются к микропроцессорному управляющему устройству 175. Безусловно, для работы аппарата 10 могут быть использованы и иные средства. Может быть использован любой приемлемый порошкообразный овощной продукт, влагосодержание которого может быть восстановлено посредством введения воды. Однако аппарат 10 особенно пригоден для приготовления обжаренных кусочков и надлежащего обезвоженного картофельного продукта, который может быть использован так, как описано в патенте США N 3622355 на имя Beck и др.

Хотя вариант осуществления конструкции согласно фиг. 1-20 действует весьма удовлетворительно, могут иметь место проблемы комкования сформированных полос 168, выдавленных из матрицы 63 в обжарочные корзины 113, 113', 114 и 115 и показанных на фиг. 8. Обжариваемые кусочки 168, грубо говоря, при комнатной температуре входят в горячее масло в корзинах 113, 113', 114 и 115, температура которого может составлять порядка 350oF (176,7oC). Эта разность температур может вызвать слипание полос 168 друг с другом в корзинах, в которые они укладываются.

Поэтому, как показано на фиг. 21, на которой детали, подобные деталям аппарата согласно фиг. 1-20 имеют те же позиционные номера, аппарат 300 может содержать взаимосвязанные с ним средства 301 для предотвращения комкования. При этом вместо одного нагревателя 123' на боковой стороне резервуара 122, так как обсуждалось применительно к вышеупомянутому одинарному нагревателю 123', для лучшего управления нагревом установлена пара ленточных нагревателей 302,303. Вид на фиг. 21 представляет собой вид задней части аппарата согласно фиг. 8, при этом полосы 168 уже уложены в корзины 113, 114 и корзины 113, 114 перемещены так, как обсуждалось выше применительно к положению, показанному на фиг. 21.

Реверсивный двигатель 309 поворачивает удлиненный приводной винт 304, проходящий через втулку 305 к двигателю 309. Гайка 306 на винте 304 жестко подсоединена к корпусу 307, имеющему большое количество, например шесть, отходящих вниз вертикальных стержней 308. Стержни 308 отстоят друг от друга парой групп из трех стержней, так что три стержня 308 совпадают по вертикали с внутренней частью корзины 113, а три стержня 308 совпадают по вертикали с корзиной 114.

Как будет обсуждено ниже, эти стержни 308 предпочтительно выполнены из нержавеющей стали, так что обеспечивается разность температур между стержнями 308 и горячим маслом в резервуаре 122. При этом могут быть использованы любые приемлемые материалы, которые создают такую разность, причем они могут быть использованы повторно. Нержавеющая сталь также предпочтительна и потому, что в этом случае стержни 308 были бы самоочищающимися.

Как видно на фиг. 21 и 22, на корпусе 307 установлено приводное плечо 310, имеющее магнитный контакт 313, проходящий к воспринимающему магнитное воздействие выключателю 311, прикрепленному к панели управления 147. Как видно на фиг. 21, второй воспринимающий магнитное воздействие выключатель 312 расположен на панели 147 ниже выключателя 311. Эти выключатели подобны вышеупомянутым выключателям 50, таким как действующие на основе эффекта Холла чувствительные элементы, посредством соответствующих электронных устройств подсоединенные к панели 147 и действующие совместно с ней.

Нормальное положение стержней 308 показано на фиг. 21 сплошными линиями. После того как полосы 168 укладываются в корзины 113, 114, что обсуждалось выше применительно к фиг. 8, корзины 113, 114 поворачиваются в положение согласно фиг. 21, что также обсуждено выше. Когда корзины 113, 114 достигают этого положения, двигатель 309 приводится в действие, чтобы переместить корпус 307 вниз по фиг. 21, при этом стержни 308 входят в горячее масло в резервуаре 113 внутри корзин 113, 114, как показано пунктирными линиями. Когда приводной рычаг 310 достигает нижнего выключателя 312, происходит переключение выключателя и двигатель 309 изменяет движение на обратное для возврата корпуса 307 в положение, обозначенное сплошной линией, при этом его движение вверх прекращается, когда происходит переключение выключателя 311 посредством контакта 313. В этот момент двигатель 309 останавливается посредством соответствующих электронных устройств, соединяющих выключатели 311,312 через панель 147 с двигателем 309.

Когда стержни 308 вступают в соприкосновение с горячим маслом в резервуаре 122, создаваемая разность температур приводит к интенсивному образованию пузырьков. Такое взбалтывание и аэрирование обеспечивает прекращение комкования полос 168, не подвергнутых тепловой обработке. После этого полосы 168 подвергаются тепловой обработке за период времени, который обсуждался ранее, и приготовленные обжаренные картофельные кусочки выгружаются из корзин 113,114 так, как обсуждалось выше.

Хотя может быть использован узел со стаканами, показанный на фиг.2 и 13, также может использоваться узел 320 (фиг. 21) сброса стаканов. Эта модификация обеспечивает возможность хранения большего количества стаканов 136, которые по одному могут быть сброшены на ленту 162,163.

Итак, узел 320 сброса стаканов включает в себя корпус 321 (см. также фиг. 22 и 23), имеющий нижнюю полку 322, дугообразную подвижную переднюю стенку 323, подвижную вертикальную заднюю стенку 324, вертикальную боковую стенку 325 и верхнюю стенку, состоящую из пары телескопических секций, аналогичных механизму, используемому в салазках выдвижных ящиков. При этом верхняя секция 328 может быть жестко закреплена с захождением в нее подвижной нижней секции 327 посредством телескопического зацепления, обеспечивающего возможность скольжения. Нижняя секция 327 имеет по меньшей мере одну отходящую вниз отбортовку 329, обеспечивающую направление для пружины 330. Пружина 330 одним концом подсоединена к отбортовочной части 331' стенки, а другим концом к отбортовке 328', выполненной за одно целое с верхней секцией 328.

Стенка 324 в верхней части через кронштейн 402 соединена с подвижной секцией 327 посредством отсоединяемого, смещенного пружиной пальцевого узла 400. Пальцевый узел 400 имеет палец, предназначенный для того, чтобы с возможностью его отсоединения входить в сопрягаемое с ним отверстие в подвижной секции 327 для блокирования совместно с ней стенки 324. U-образная панель 331 (см. также фиг.26A) через шарнир 332 с возможностью поворота подсоединена к стенке 324. На наружной стороне стенки 324 установлен выступ 333 для возможности захвата этой стенки. Следовательно, палец 401 может быть выведен из зацепления с кронштейном 402 и можно захватить выступ 333, чтобы оттянуть назад стенку 324 и панель 331 при противодействии пружины 330 и повторно установить стаканы в штабель на полке 322, когда стаканы израсходованы. Затем стенка 324 и панель 331 возвращаются в положение согласно фиг. 23, и палец 401 блокируется с кронштейном 402.

Вдоль верхней части полки 322 может быть установлена пара отстоящих друг от друга полосок 334,335 из такого материала, как тефлоновая лента. Тефлон представляет собой товарный знак, зарегистрированный Dupont, и является синтетической фторосодержащей смолой, используемой для предотвращения прилипания. Как можно видеть на фиг. 23, на верхней полке 322 между панелью 331 и криволинейной стенкой 323 установлено большое количество штабелей стаканов 136.

Плита 336 для монтажа двигателей проходит от полки 322, при этом на ней установлена пара двигателей 337, 338. На верхней части плиты 336 также установлены надлежащие электронные узлы 339,340. Как можно видеть на фиг. 23, а также на фиг. 25, узел 341 сброса стаканов установлен на переднем конце полки 322, при этом подвижная стенка 323 изгибается вокруг отверстия 342, проходящего через полку.

Как видно на фиг. 26A, когда двигатель 337 периодической круговой подачи на определенный угол приводится в действие, чтобы вращать приводную шестерню 349, шестерня 349 вращает кольцевую шестерню 347. Подвижная стенка 323 жестко крепится к поворачивающейся на определенный угол шестерне 347 и на фиг. 26A находится в блокировочном положении. На полке 322 установлено три ряда штабелированных стаканов 136. С каждой стороны от штабелированных стаканов установлены удлиненные, отстоящие друг от друга направляющие 351, 352 для придания направления стаканам, когда они перемещаются по полке 322. На фиг. 23 направляющие 351, 352 не видны.

Когда стаканы выпущены из отверстия 342, что будет обсуждено ниже, надлежащие электронные устройства, взаимосвязанные с двигателем 337, воспринимают эту ситуацию и поворачивают кольцевую шестерню 347 (и блокирующую стенку 323) в направлении стрелки 353 (фиг. 26B), тем самым разблокируя следующий ряд уложенных в штабель стаканов 136 путем перемещения стенки 323 в положение, показанное на фиг. 26B. Одновременно пружина 330 и зацепление самого заднего штабеля стаканов 136 стенкой 331 обеспечивают подталкивание уложенных в штабель стаканов 136 в направлении стрелки 354. Новый штабель 136 падает в отверстие 342, что видно на фиг. 26C, при этом шестерня 347 продолжает вращать блокирующую стенку 323 в направлении стрелки 355 назад к положению, соответствующему фиг. 26A. Таким образом, стенка 323 отделяет ряды штабелированных стаканов.

Когда штабель стаканов 136 располагается в отверстии 342, большое количество отстоящих друг от друга кулачков 344, расположенных вокруг узла 341 сброса стаканов (фиг. 25), входит в зацепление с краем самого нижнего стакана. Узел 341 сброса стаканов включает в себя отстоящие друг от друга верхнюю и нижнюю плиты 345,346 с кулачковой плитой 356, имеющей большое количество кулачков 344, установленных на ней с возможностью вращения. Кулачковая плита 356 поворачивается посредством звена 357 (фиг.24), подсоединенного к ней посредством соединительной детали 358. Звено 357 на одном конце заканчивается удлиненной прорезью 359 (фиг. 25), в которую заходит палец 360. Палец 360 выполнен за одно целое с пластинчатым узлом 361, посредством вала 362 (фиг. 24), подсоединенным к двигателю 338. Звено 357 посредством пальца 363, жестко прикрепленного к нему, также соединяется с распорной деталью 364, прикрепленной к нижней стороне монтажной плиты 336.

Вышеупомянутый механизм известен в торговле, как узел сброса стаканов, причем приемлемый узел сброса стаканов, который может быть использован с устройством согласно этому изобретению, изготавливается и продается Lisern Enterprises из Mamaronec, Нью-Йорк. Поэтому для полного понимания работы кулачков 344 следует сделать ссылку на это устройство.

Однако, как хорошо известно в отношении таких узлов, когда уложенные в штабель стаканы поданы в отверстие 342, то, если двигатель 338 приводится в действие для перемещения пластинчатого узла 361 в направлении стрелки 364, палец 360 перемещается в прорези 359.

Таким образом, звено 357 обеспечивает возвратно-поступательное движение кронштейна 358, который поворачивает один выбранный кулачок 344 для отсоединения от края самого нижнего стакана и последующего зацепления с краем следующего стакана, пока самый нижний стакан не упадет и кулачок 344 не войдет в зацепление с краем следующего стакана. Таким образом, между краем стаканов и кулачками имеет место определенная форма винтового действия. Вновь, вышеуказанное хорошо известно в отношении узла для сброса стаканов, при этом оно не формирует какой-либо части идей изобретения, отличающейся от указанных здесь условий.

Вышеупомянутые средства 301 предотвращения комкования могут представлять собой легко выполняемую часть автоматических управляющих устройств системы посредством их введения после окончательного выдавливания кусочков, предназначенных для обжаривания, как показано на фиг. 15B. Узел 320 сброса стаканов может быть легко встроен в систему так, как показано на фиг. 15C, на стадии "опускания стаканов 136".

Очевидно, что могут быть разработаны варианты и другие средства осуществления идей изобретения, при этом его объем ограничен только объемом прилагаемой формулы изобретения.

Реферат

Обжарочный аппарат предназначен для приготовления пищевых продуктов. Аппарат содержит бункер хранения, смесительную камеру для приема предварительно измеренного количества обезвоженного пищевого продукта, восстановления его влагосодержания и загустевания. Предусмотрен поршень для сжатия пищевого продукта с восстановленным влагосодержанием и его принудительной подачи через матричную плиту с отверстиями, где загустевший пищевой продукт с восстановленным влагосодержанием формируется в отдельные куски. Затем куски осаждаются в камеру с горячим маслом и после обжаривания осушаются и укладываются в контейнер для их потребления. Аппарат обеспечивает получение обжаренных картофельных кусочков или гранул. 34 з.п.ф-лы, 28 ил.

Формула

12.11.93 - по пп.1 - 7, 14 - 31 по заявке 150, 853

12.06.96 - по пп.8 - 13 и 32 - 35 по заявке 96112125/13

Комментарии