Водная суспензия из минералов, и/или наполнителей, и/или пигментов, способ ее получения и средство для изготовления и обработки бумаги, для очистки сточных вод и древесной массы от вредных веществ - RU2074869C1

Код документа: RU2074869C1

Чертежи

Описание

Изобретение касается водной суспензии из минералов и/или наполнителей и/или пигментов с содержанием твердого вещества ≥ 60 вес. считая на сухой минерал или сухой наполнитель и/или сухой пигмент, причем минерал или наполнитель или пигмент диспергирован одним или несколькими диспергирующими средствами.

Анионно-стабилизированные кальцийсодержащие минералы как карбонат кальция, доломит и пр. обычно получают измельчением с анионными полиакрилатами, как описано, например, в европейском патенте ЕР 0 100 947 или патенте Франции 820806. В этом патенте заявлено, что в случае анионно-стабилизированных суспензий частично нейтрализованных полиакриловых кислот получается лучшая стабилизация вязкости, чем в случае полностью нейтрализованных. Заявленный интервал нейтрализации лежит от 40 до 96% нейтрализации, что не приводит в катионных суспензиях в соответствии с изобретением к положительным результатам.

Из заявленных примеров патента Франции 820 806 следует, что нейтрализация <50% не приводит к цели, а степень нейтрализации 60 70% представляет собой оптимум. Минералы могут так же, как описано в европейском патенте ЕР 0 256 312, с амфотерными диспергирующими средствами давать суспензии. В случае этой публикации амфотерные электролиты имеют сильную изоэлектрическую точку в кислом интервале рН, так что они не пригодны для пигментных в соответствии с изобретением, и/или наполнительных и/или минеральных суспензий. К этому следует упомянуть только амфотерные полиэлектролиты, которые в своем молярном мономерном составе преимущественно содержат анионные мономеры. Частицы в соответствии с изобретением уровня техники имеют отрицательный заряд на своей поверхности.

Для некоторых целей применения анионная стабилизация однако нежелательна. И было бы значительно лучше использовать суспензии нейтрально или положительно заряженных частиц. Если карбонат кальция, покрытый диспергирующим средством, используется в качестве наполнителя в бумажной промышленности, необходимо его склеить с отрицательно заряженным наполнителем с катионным удерживающим средством к бумажному волокну, заряженнмоу отрицательно в зависимости от природы карбоксильных групп.

При нейтрализации и флотации отрицательно заряженных частиц минералов и/или наполнителей и/или пигментов с целью достижения наибольшей степени заполнения и хорошей удерживаемости наполнителя может одновременно также отрицательно заряженное бумажное волокно становиться хлопьевидным, что может привести к худшей выделке бумаги и в результате этого к неоднородному просвету бумаги. При современном уровне техники этот отрицательный эффект почти нельзя обойти. Поэтому в настоящее время используют еще в производстве бумаги измельченные в сухом виде порошкообразные продукты, которые имеют лишь слабо отрицательную или извне нейтральную или слабо положительную заряженную поверхность.

В случае сухих измельченных продуктов необходимая тонкость помола (дисперсность) очень трудно достижима. И при использовании тонкоизмельченных порошков возникает проблема пыли.

В

результате

диспергирования полученных катионно- стабилизированных минеральных и/или наполнительных и/или пигментных суспензий:

Получают катионно-стабилизированные, т. е. положительно

заряженные на

поверхности, частично кальцийсодержащие минералы как карбонат кальция, доломит и пр. обычным путемдиспергированием в воде с нейтральными и/или катионными защитными коллоидами и/или

катионными

диспергирующими средствами (см. выложенную заявку на патент ФРГ 37 07 221 и 37 30 833) или диспергированием с комбинацией из полностью нейтрализованного анионного и катионного

диспергирующего средства,

как описано в европейском патенте ЕР 0 278 602А1, причем в случае последнего применяют столько катионного полимера, чтобы частицы в суспензии обладали положительным

зарядом.

В европейском патенте ЕР 0 278 602 заявлена также полиакриловая кислота. Чистота не нейтрализованной полиакриловой кислоты неудовлетворительна, так как уже при +20o С она начинает кристаллизоваться и поэтому ее нельзя дозировать.

Если кристаллизация имела место один раз, то полимерный раствор нужно нагреть до 100oС и таким путем растворить кристаллы.

Зимой и в холодных регионах производство с не нейтрализованной полиакриловой кислотой немыслимо.

Эти способы имеют недостаток, который

заключается в том, что

процесс измельчения, т.е. помол, и диспергирование должны осуществляться в раздельных стадиях. По способу уровня техники возникают следующие возможности:

а) содержащую

кальций известь

измельчают сухим путем, чтобы получить необходимую тонкость помола. Степень измельчения, которая может быть достигнута таким путем, ограничена. Агломерирование за счет сил

Ван-дер-Ваальса препятствует

измельчению до высокой степени помола. В отдельной стадии непосредственно после этого диспергируют с вышеуказанным диспергирующим средством;

б) содержащую

кальций известь измельчают влажным

способом при большом содержании твердого вещества (около 30 вес.) без интенсификатора помола и диспергатора и через фильтровальный пресс в результате добавления

флокирующего средства и путем

центрифугирования доводят до желаемой концентрации. В отдельной стадии непосредственно после этого диспергируют с вышеназванным диспергатором;

c)

кальцийсодержащий минерал влажным способом

измельчают с анионным диспергирующим средством до желаемой степени помола, высушивают и непосредственно после этого редиспергируют с вышеназванными

катионными полиэлектролитами и/или защитными

коллоидами. При сушке возникают агломераты, которые нельзя полностью подвергнуть дезагрегированию, так как в результате они имеют меньшую степень помола,

чем первоначально. При сушке не разрушенный

анионный диспергатор может к тому же мешать непосредственному процессу диспергирования и способствовать многократному применению катионного

полиэлектролита.

Стабильность вязкости в течение длительного времени в указанных способах получения не указана.

Получение суспензии минералов и/или наполнителей и/или пигментов должно иметь место в результате этого у потребителя или вблизи потребителя, т.к. за короткое время они становятся непригодными из-за увеличения вязкости иседиментации. Снижение вязкости во многих случаях невозможно путем разбавления, так как высокие концентрации имеют исключительное значение для дальнейшей переработки, например при нанесении красок в бумажной промышленности.

В результате измельчения полученных катионно-стабилизированных суспензий минералов и/или наполнителей и/или пигментов ранее были предприняты попытки получения катионно-стабилизированных частично кальцийсодержащих наполнителей путем измельчения при малом содержании твердого вещества.

Этот способ имеет недостаток, который заключается в том, что содержание твердого вещества ограничено 45 50 вес. При более высоких концентрациях вязкости становятся такими высокими, что суспензии нельзя перерабатывать.

Стабильности вязкостей в течение длительности времени не указаны.

Склонность суспензий к осаждению обусловлена высоким содержанием твердого вещества и в результате этого суспензии не стабильны при хранении. Транспортные расходы, считая на содержание твердого вещества, при 45 вес.-ной суспензии приблизительно на 50% выше, чем в случае 70 вес.-ной суспензии. К тому же при производстве и потреблении необходима приблизительно на 50% больше стабильность при хранении.

В европейском патенте ЕР 0 104 904 описана водная суспензия минеральных частиц с содержанием твердого тела, по меньшей мере, 40 вес. Эта суспензия содержит катионные и амфотерные полиэлектролиты с азотсодержащими группами, при этом среднему специалисту из этой публикации не ясно, что означает "амфотерный полиэлектролит". Скорее в результате единственного упомянутого амфотерного соединения возникает ошибочное представление, так как он не обладает явно выраженным амфотерным характером. Как диметилдиаллиламмонийхлорид, так и акриламид, которые применяли в случае сополимера, обозначенного как амфотерный, являются по своей структуре исключительно катионными.

В случае водных суспензий седиментация диспергированных частиц материала проходит за 3 7 дней, что немыслимо при транспортировке на кораблях, это делало бы невозможной выгрузку из больших транспортов, которые используют в настоящее время для транспортировок такого типа.

Перемешивание в таких больших хранилищах кораблей практически невозможно. Транспортировка по железной дороге в течение 4 7 дней также исключена по тем же соображениям.

Транспортировка по железной дороге и по морю очень проблематична и из экологических соображений.

Следующие требования (свойства) к суспензиям являются

желательными для потребителя:

хорошая

стабильность при хранении в течение недель при низкой вязкости;

чтобы получить необходимые свойства, как, например, незначительную абразивность

сетки бумагоделательной машины при получении

бумаги и ракеля для нанесения краски в красильной установке, необходимо получать очень тонко измельченный наполнитель. Большие грубые частицы наполнителя

склонны также к бумажной массе к образованию

пыли при фотокопировании и пр.

непрозрачность бумаги, глянец бумаги и белизна бумаги сильно зависят от тонкости помола и степени проникновения наполнителя и на бумагу. Непрозрачность и белизна имеют в бумажной промышленности в настоящее время существеннейшее значение.

В настоящее время для бумажной массы необходимы обычные минералы и/или наполнители и/или пигменты с эквивалентно сферическим диаметром частиц 50 90 вес. <2 мкм (измерено с помощью седиграфа 5100).

Для рецептур красок в настоящее время необходимы обычные минералы и/или неполнители и/или пигменты с эквивалентно сферическим диаметром частиц до 99 вес. <2 мкм (измерено на cедиграфе 5100).

Стабильность вязкости должна быть гарантирована в течение нескольких недель, чтобы при транспортировке или при хранении не портилась суспензия в результате седиментации или увеличения вязкости и чтобы не требовались дополнительные расходы для перемешивания. Чтобы обеспечить в настоящее время надежность продукции в бумажной промышленности, необходимы емкости для хранения таких суспензий в тысячи кубических метров.

Частицы минералов и/или наполнителей и/или пигментов должны удерживаться без использования большого количества вспомогательных удерживающих средств в производстве бумаги. Значения твердости готовой бумаги не должны сильно зависить от высокой степени проникновения минералов и/или пигментов и/или наполнителей.

В результате высокой степени наполнения целлюлозу можно экономить, что приводит к существенному экономическому эффекту в бумажной промышленности.

Пигментные и/или наполнительные и/или минеральные наносимые краски должны при нанесении на бумагу проникать в бумагу по возможности слабо, чтобы оставаться на поверхности бумаги, создавая оптимальное красочное покрытие. Катионная краска на анионной целлюлозе остается значительно лучше на поверхности.

Должна быть достигнута по возможности высокая концентрация твердого вещества.

Задачей изобретения было создание стабильных при хранении суспензий минералов и/или наполнителей и/или пигментов с высоким содержанием твердого вещества при низкой вязкости.

Эта задача в соответствии с изобретением

решена тем, что готовят водную суспензию из минералов и/или наполнителей и/или

пигментов с содержанием твердого вещества от 60 до 80 мас. считая на сухой минерал, или сухой наполнитель, или сухой

пигмент, при этом минерал, или наполнитель, или пигмент диспергированы с одним или

несколькими диспергаторами, которая отличается тем, что

диспергатор состоит из одного или нескольких

амфотерных полиэлектролитов, у которых количество отрицательных зарядов в анионных

мономерных единицах равно количеству положительных зарядов в катионных мономерных единицах и которые могут

дополнительно содержать нейтральные мономерные единицы;

и/или один или несколько

катионных полиэлектролитов;

и/или один или несколько амфотерных катионных полиэлектролитов, в

которых не нейтральные мономерные единицы заряжены преобладающие положительно;

и/или

один или несколько амфотерных анионных полиэлектролитов, в которых не нейтральные мономерные единицы

заряжены преобладающие отрицательно;

и/или один или несколько частично нейтрализованных

анионных полиэлектролитов;

и/или один или несколько частично нейтрализованных амфотерных

анионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены в основном

отрицательно, при этом частицы наполнителя и/или пигмента, и/или минерала нейтральны или заряжены

положительно, при следующем содержании компонентов, мас.

а) Минерал или

соответствующий пигмент или соответствующий наполнитель, включая воду 97,0 99,98

б1) Диспергатор в

виде амфотерных полиэлектролитов, частично нейтрализованных анионных и частично

нейтрализованных амфотерных анионных полиэлектролитов 0,2 3,0

б2) Диспергатор в виде катионных, амофтерных

катионных и амфотерных анионных полиэлектролитов 0,11 3,0

Под

"положительным зарядом" в дальнейшем следует понимать, что частицы на своей поверхности имеют положительный зета-потенциал.

Аналогично следует понимать "отрицательный заряд", который появляется,

например, в случае целлюлозного волокна и анионно-стабилизированной суспензии. Для "нейтральных" зарядов, считая на частицы,

предполагается равновесие снаружи отрицательных и положительных зарядов.

Изоэлектрическая точка не должна лежать при рН 7. Изоэлектрическая точка поверхности частиц и амфотерных электролитов и/или их

солей, частичных солей и/или полных солей лежит при рН 7, при котором

положительные и отрицательные заряды извне противоположно нейтрализованы.

Под нейтральными мономерными единицами в рамках изобретения следует понимать мономерные единицы, которые не содержат диссоциируемых групп (как, например, -СООН группы), например, этиленовые группы.

Извне заряженные и извне нейтральные полиэлектролиты определяются изобретением в случае вышеуказанной заявки количеством положительных или отрицательных групп в полимере. В случае амфотерных извне нейтральных полиэлектролитов количество положительных зарядов в соответствии с этим в катионных мономерных единицах равно количеству отрицательных зарядов в анионных мономерных единицах. В случае амфотерных катионных полиэлектролитов не нейтральные мономерные единицы несут преимущественно положительные заряды. В случае амфотерных анионных полиэлектролитов не нейтральные мономерные единицы несут преимущественно отрицательные заряды.

Однако, это не означает, что, например, в случае избытка положительных зарядов, полиэлектролит автоматически становится электрически положительным. Это может различаться в зависимости от "силы кислоты" и "силы основания". Так, например, амфотерный полиэлектролит с одинаковыми многими положительными и отрицательными группами может быть электрически либо положительным, либо отрицательным, либо нейтральным. Это относится также к амфотерным катионным полиэлектролитам и амфотерным анионным полиэлектролитам. В результате смещения значения рН диссоциация зависима от "кислотных либо основных групп". В частности, при значении рН 5-10 полиэлектролиты в соответствии с изобретением обладают следующим извне зарядом (табл.1).

Нейтрализация отрицательных групп одно- и/или двух- и/или трехвалетными катионами оказывает влияние на их диссоциации и таким образом на состояние заряда извне.

В

предпочтительном варианте водная дисперсия по изобретению содержит:

диспергатор, который состоит из одного или нескольких амфотерных полиэлектролитов, или

смеси одного или

нескольких амфотерных полиэлектролитов и одного или нескольких амфотерных катионных

полиэлектритролитов или

смеси из одного или нескольких амфотерных полиэлектролитов и одного или нескольких

амфотерных слабо катионных полиэлектролитов или

смеси из одного или

нескольких амфотерных полиэлектролитов и одного или нескольких амфотерных катионных полиэлектролитов и одного или

нескольких амфотерных анионных полиэлектролитов или

смеси из одного или

нескольких амфотерных полиэлектролитов и одного или нескольких амфотерных слабо катионных полиэлектролитов и одного

или нескольких амфотерных анионных полиэлектролитов или

смеси из одного или

нескольких амфотерных полиэлектролитов и одного или нескольких амфотерных катионных полиэлектролитов и одного или

нескольких амфотерных слабо анионных полиэлектролитов или

смеси из одного или

нескольких амфотерных полиэлектролитов и одного или нескольких амфотерных слабо анионных полиэлектролитов или

одного или нескольких амфотерных катионных полиэлектролитов или одного или

нескольких амфотерных слабо катионных полиэлектролитов или

смеси из одного или нескольких амфотерных

катионных полиэлектролитов и одного или нескольких амфотерных анионных полиэлектролитов

или

смеси из одного или нескольких амфотерных слабо катионных полиэлектролитов и одного или нескольких

амфотерных анионных полиэлектролитов или

смеси из одного или нескольких

амфотерных катионных полиэлектролитов и одного или нескольких амфотерных слабо анионных полиэлектролитов или

смеси из одного или нескольких амфотерных слабо катионных полиэлектролитов и

одного или нескольких амфотерных слабо анионных полиэлектролитов или

смеси из одного или нескольких амфотерных

полиэлектролитов и одного или нескольких амфотерных слабо анионных

полиэлектролитов или

одного или нескольких амфотерных слабо анионных полиэлектролитов или

одного или нескольких

катионных полиэлектролитов и одного или нескольких амфотерных слабо

анионных полиэлектролитов, причем один или несколько указанных выше полиэлектролитов частично нейтрализованы и при этом частицы

наполинтеля и/или пигмента, и/или минерала нейтральны или заряжены

положительно.

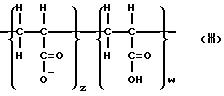

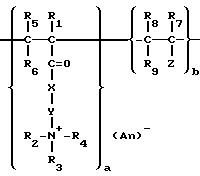

Более предпочтительна водная суспензия, в которой амфотерный катионный полиэлектролит и амфотерный анионный полиэлектролит содержат положительно заряженные функциональные группы в заместителе этиленовой основной цепи,содержат четвертичные группы аммония, карбоксильные группы и/или сульфогруппы и/или кислые содержащие группы сложного эфира фосфорной кислоты группы и в них положительно заряженной заместитель связан с основной цепью группой -(O= )C=NH- или -(O=)C-O-.

Так же

более предпочтительна водная суспензия, в которой амфотерный анионный, и

амфотерный, и амфотерный катионный полиэлектролит представляет собой одно или несколько соединений из группы, соответствующей

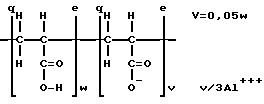

следующей общей формуле:

где

R1, R5, R6 и R7 означают атом водорода и/или

R1 R7 означают алкил и/или арил,

R8 и R9 означают атом водорода и/или алкил и/или арил, или

R8 и R9 могут означать группу -COOH, если Z означает группу -COOH,

Х означает атом О или группу N-H,

Y означает группу от -CH2- до -C5 H10-,

Z означает группу -COOH и/или -(СН2)n -COOH и/или -(CH2)n - SO2OH и/или

кислую сложно-эфирную фосфорнокислую группу и n= 1 18, причем (a+b) представляет собой относительное количество находящихся в молекуле мономеров в интервале от 5:95 до 99:1.

При этом заместитель Z может быть частично нейтрализован катионом щелочного и/или щелочно-земельного металла при степени нейтрализации 1-99 мол. Степень нейтрализации Z катионом щелочного металла может составлять 1 - 25 мол.

Заместитель Z может быть нейтрализован полностью, если катион выбран из группы: двухвалентный катион, трехвалентный катион, NH, первичный, вторичный или третичный амин или четвертичный ион аммония.

Возможен также вариант, по которому заместитель Z не нейтрализован.

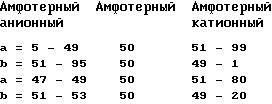

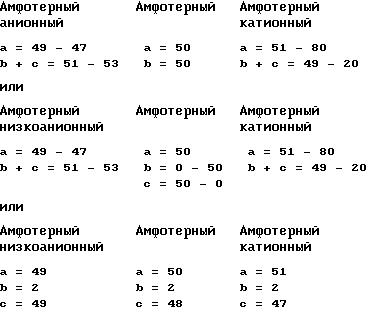

Предпочтительна также водная суспензия, в которой если R8 или R9 не является группой -COOH, и если амфотерные анионные полиэлектролиты применяют в сочетании с амфотерными катионными полиэлектролитами, и поэтому частицы являются нейтральными или положительно заряженными по поверхности,а и b находятся в соотношениях, приведенных в табл.2.

Молярное соотношения анионного заряда к катионному заряду может составлять от 55:45 до 51:49.

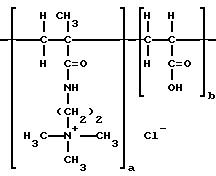

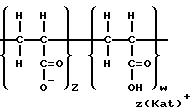

Преимущественно в водной

суспензии по изобретению полиэлектролиты являются соединениями

общей формулы:

и если C=0, то Z=0,

и причем

(Kat)+ катион щелочного и/или щелочно-земельного и/или редкоземельного металла и/или амин и/или алканоламин и/или четвертичный катион аммония,

(An)- хлорид, бромид, иодид, нитрит, HSO

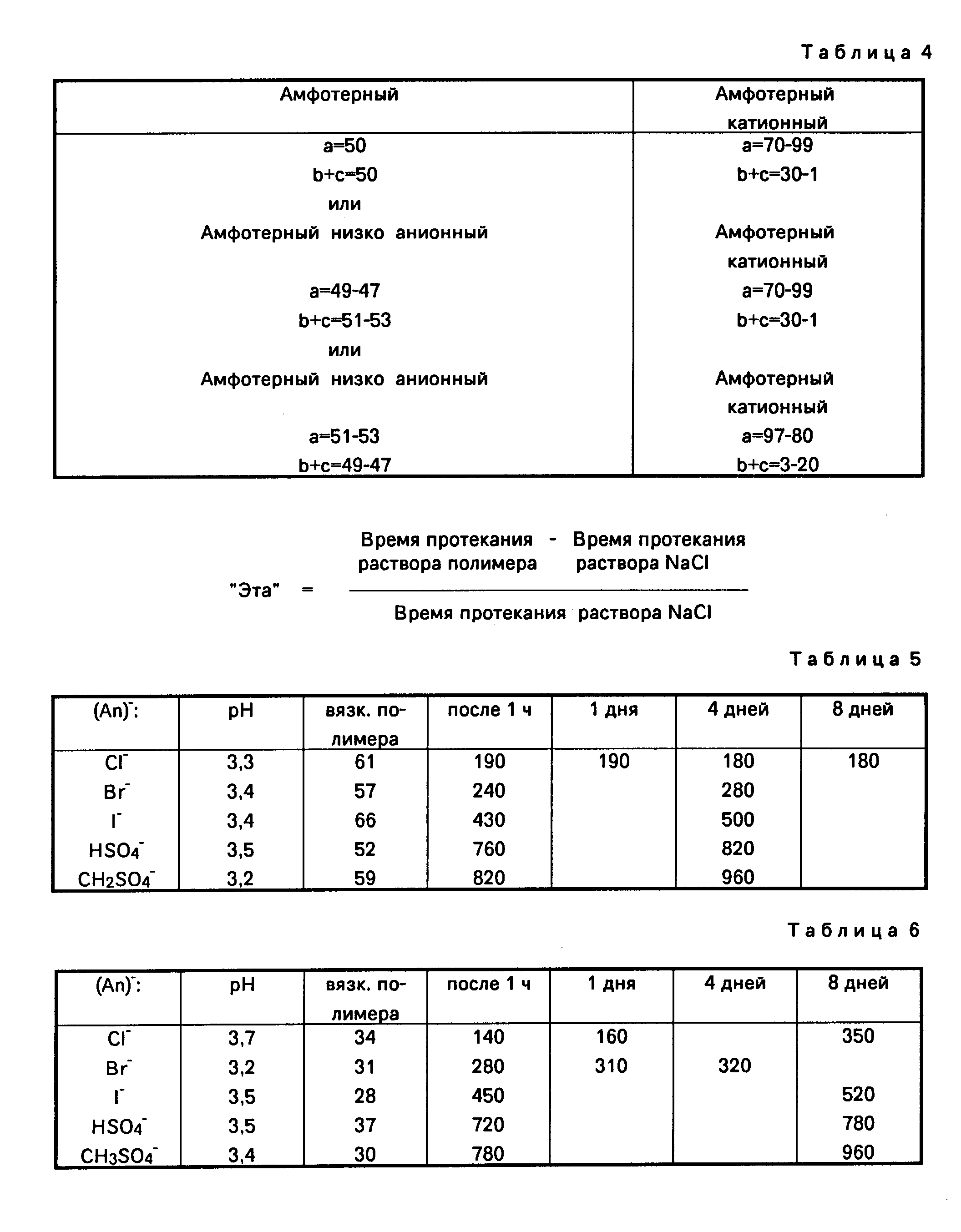

Предпочтительна также водная суспензия, в которой диспергатор состоит из смеси амфотерных катионных полиэлектролитов и амфотерных полиэлектролитов, причем a+b+c находятся в соотношениях,приведенных в табл.4

В водной суспензии по изобретению степень нейтрализации анионных компонентов всех полиэлектролитов, за исключением чисто катионных при нейтрализации катионами щелочно-земельных металлов может составлять 0,1 100 мол.

Предпочтительно в водной суспензии по изобретению определенная по вязкости степень полимеризации амфотерных анионных, амфотерных нейтральных и амфотерных катионных полиэлектролитов, соответствует вязкости от 5 до 150 МПа.с.

Предпочтительно также в водной суспензии по изобретению минералы и/или наполнители и/или пигменты содержат элементы второй и/или третьей основной группы и/или четвертой побочной группы Периодической системы элементов.

При этом минералами и/или наполнителями и/или пигментами могут быть природный карбонат кальция, осажденный карбонат кальция, мрамор, мел, доломит и/или доломит-содержащий карбонат кальция.

Предпочтительна также водная суспензия, в которой диспергатор состоит из смеси:

(а) одного или нескольких катионных полиэлектролитов и/или

одного или нескольких амфотерных катионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены преобладающие положительно,

и

(б) одного или нескольких частично

нейтрализованных анионных полиэлектролитов и/или одного или нескольких частично нейтрализованных амфотерных анионных полиэлектролитов, в которых не

нейтральные мономерные единицы заряжены, в основном,

отрицательно,

при этом катионный полиэлектролит и/или амфотерный катионный полиэлектролит содержатся в таких количествах, что частицы

наполнителя и/или пигмента, и/или минерала или заряжены

положительно.

При этом диспергатор может состоять из смеси

(а) одного или нескольких гомополимерных катионных

полиэлектролитов и/или одного или нескольких сополимерных

амфотерных катионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены преобладающе положительно, и

(б) одного

или нескольких гомо- или сополимерных частично

нейтрализованных анионных полиэлектролитов и/илиодного или нескольких частично нейтрализованных амфотерных анионных полиэлектролитов, в которых не

нейтральные мономерные единицы заряжены в основном

отрицательно.

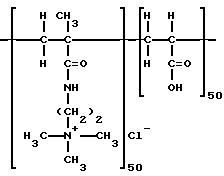

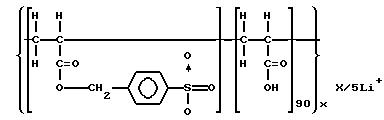

Катионный полиэлектролит и/или амфотерный катионный полиэлектролит, в которых не нейтральные мономерные единицы заряжены положительно, могут содержать положительно заряженные функциональные группы в заместителе этиленовой основной цепи, причем положительно заряженный заместитель связан с основной цепью группой -(O=)C-NH- или -(O=)C-O-.

Катионный полиэлектролит может содержать четвертичные группы аммония и амфотерный катионный полиэлектролит, в котором не нейтральные мономерные звенья заряжены в основном положительно, может содержать четвертичные группы аммония и карбоксильные группы и/или сульфогруппы и/или кислые, содержащие группы сложного эфира фосфорной кислоты группы, причем анионный частичный нейтрализованный полиэлектролит и амфотерный анионный частично нейтрализованный полиэлектролит содержат карбоксильные группы, а анионный частично нейтрализованный полиэлектролит является гомо- или сополимерным полиэлектролитом.

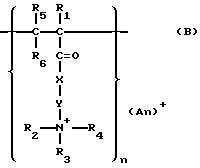

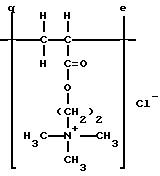

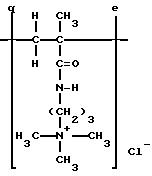

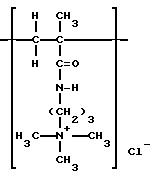

Предпочтительно катионный полиэлектролит представляет собой одно или несколько соединений из группы, соответствующей следующей общей

формулы:

где

R1, R5 и R6 означают атом водорода и/или

R1 R6 означают алкил и/или арил,

причем R5 также означает группу

Х означает атом О или группу N-H,

Y означает группу от -CH до -C5 H10-,

n=20 3000

и

(An)- означает хлорид и/или бромид и/или иодид и/или нитрид и/или HSO

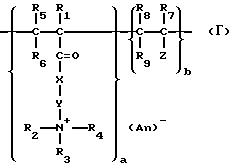

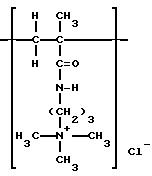

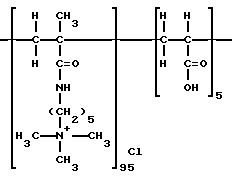

Предпочтительно также амфотерный катионный полиэлектролит, в котором не нейтральные

мономерные звенья заряжены преимущественно положительно,

представляет собой одно или несколько соединений из группы, соответствующей следующей общей формуле:

где

R1, R5, R6 и R7 означают атом водорода и/или

R1 R7 означают алкил и/или арил,

R5 может означать также группу

где R8 и R9 означают атом водорода и/или алкил и/или арил,

R8 или R9 могут означать группу -COOH, если Z означает группу -COOH,

Х означает атом О или группу N-H,

Y означает группу от -CH до -C5H10-,

Z означает группу -COOH и/или

-(CH2)n COOH и/или

-(CH2)n-O2OH и/или

кислую сложно-эфирную фосфорнокислую группу и

a=70 99 мол.

b=1 30 мол.

n=1 18,

и (An)- означает хлорид и/или бромид и/или иодид и/или нитрит и/или HSO

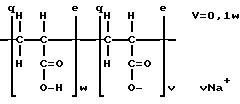

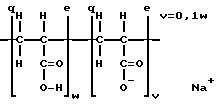

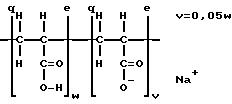

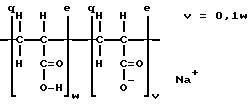

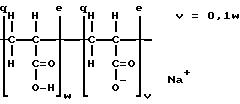

Предпочтительно также анионный частично

нейтрализованный полиэлектролит представляет собой одно или несколько соединений из группы, соответствующей следующей общей формуле

где Z означает группу -COOH и/или

(CH2)n COOH и/или

(CH2)n SO2OH и/или

кислую сложно-эфирную фосфорнокислую группу,

R1 означает атом водорода или группу -СН3,

R2 и R3 означают атом водорода и/или алкил и/или арил, причем R2 и R3 могут также иметь значение Z, если Z имеет значение -COOH,

u=+1 и/или +11 и/или +111,

Ка катион щелочного и/или щелочно-земельного и/или редкоземельного металла,

w=59 95 мол. на количестве групп Z в мономере,

v=5 41 мол. деленные на u,

n=1 12.

Предпочтительно также в водной суспензии по изобретению диспергатор состоит из

смеси соединений общих формул В и/или Г и Д, или

диспергатор состоит из смеси соединений общих формул

(An)- хлорид и/или бромид и/или иодид и/или нитрит и/или HSO

а=60 -99 мол.

b=1 40 мол.

z=1 70 мол.

w=30 99 мол.

Предпочтительна водная суспензия, в которой в анионом полиэлектролите и/или в амфотерном анионном полиэлектролите нейтрализованы от 1 до 70 мл. кислотных групп, причем удельная вязкость "эта" частично нейтрализованного анионного полиэлектролита и/или амфотерного анионного полиэлектролита в смеси с катионным и/или амфотерным катионным полиэлектролитом, измеренная в полностью солевой форме, составляет от 0,2 до 1,0 и степень полимеризации катионного полиэлектролита и/или амфотерного катионного полиэлектролита в смеси с частично нейтрализованным анионным полиэлектролитом и/или с амфотерным частично нейтрализованным анионным полиэлектролитом, определяемая по предельным значениям вязкости, соответствует вязкости от 5 до 50 мл/г и пределы вязкости применяемых в водной суспензии катионных и/или амфотерных катионных полиэлектролитов составляет от 9,2 до 48,5 мл/г.

Предпочтительная также водная суспензия, которая состоит из 97,0 99,89 вес. минералов и/или наполнителей и/или пигментов и воды и 0,11 3,0 вес. смеси катионного и/или амфотерного катионного и частично нейтрализованного анионного и/или частично нейтрализованного амфотерного анионного полиэлектролитов, причем содержание сухого вещества составляет 60 80 вес. в расчете на сухие минералы или соответствующий сухой наполнитель, или соответствующий сухой пигмент.

Другим предметом изобретения является способ получения водной суспензии из минералов и/или наполнителей и/или пигментов с содержанием твердого вещества от 60 до 80 мас.считая на сухой минерал, или сухой наполнитель, или сухой пигмент, при этом минерал или наполнитель, или пигмент диспергированы с одним или несколькими диспергаторами, причем диспергатор состоит из смеси (а) одного или нескольких гомополимерных катионных полиэлектролитов и/или одного или нескольких сополимерных амфотерных катионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены, преобладающе положительно, и (б) одного или нескольких гомо- или сополимерных частично нейтрализованных анионных полиэлектролитов и/или одного или нескольких частично нейтрализованных амфотерных анионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены в основном отрицательно, отличающийся тем, что водную суспензию минералов и/или наполнителей и/или пигментов совместно со смесью диспергаторов и добавок, способствующих размалыванию, подвергают мокрому размолу, причем добавляют амфотерные полиэлектролиты полностью или частично перед размалыванием и часть амфотерных полиэлектролитов во время размалывания и/или часть амфотерных полиэлектролитов после размалывания.

Еще одним объектом изобретения является способ получения водной суспензии

из минералов и/или наполнителей и/или пигментов с содержанием твердого вещества от 60 до 80

мас. считая на сухой минерал или сухой наполнитель, или сухой пигмент, при этом минерал или наполнитель, или

пигмент диспергированы с одним или несколькими диспергаторами, причем диспергатор состоит

из смеси (а) одного илинескольких гомополимерных катионных полиэлектролитов и/или одного или нескольких

сополимерных амфотерных катионных полиэлектролитов, в которых не нейтральные мономерные единицы

заряжены преобладающе положительно, и (б) одного или нескольких гомо- или сополимерных частично

нейтрализованных анионных полиэлектролитов и/или одного или нескольких частично нейтрализованных

амфотерных анионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены в основном

отрицательно, отличающийся тем, что

водную суспензию минералов и/или наполнителей и/или

пигментов совместно со смесью диспергаторов и добавок, способствующих размалыванию, подвергают мокрому

размолу,

причем добавляют часть частично нейтрализованного анионного и/или частично

нейтрализованного амфотерного анионного полиэлектролита перед размалыванием, и

часть частично

нейтрализованного анионного и/или частично нейтрализованного амфотерного анионного

полиэлектролита во время размалывания и/или

часть частично нейтрализованного анионного и/или частично

нейтрализованного амфотерного анионного полиэлектролита после размалывания,

и

катионный и/или амфотерный катионный полиэлектролит добавляют полностью перед размалыванием или

только

часть катионного и/или амфотерного катионного полиэлектролита перед размалыванием и

часть катионного и/или амфотерного катионного полиэлектролита во время размалывания и/или

часть

катионного и/или амфотерного катионного полиэлектролита добавляют после размалывания.

Согласно изобретению водную суспензию из минералов и/или наполнителей и/или пигментов с содержанием твердого вещества от 60 до 80 мас. считая на сухой минерал, или сухой наполнитель, или сухой пигмент, при этом минерал или наполнитель, или пигмент диспергированы с одним или несколькими диспергаторами, причем диспергатор состоит из смеси (а) одного или нескольких гомополимерных катионных полиэлектролитов и/или одного или нескольких сополимерных амфотерных катионных полиэлектролитов, в которых не нейтральные мономерные единицы заряжены преобладающе положительно, и (б) одного или нескольких гомо- или сополимерных частично нейтрализованных анионных полиэлектролитов и/или одного или нескольких частично нейтрализованных амфотерных анионных полиэлектролитов, в который не нейтральные мономерные единицы заряжены в основном отрицательно, применяют в производстве бумаги или соответственно при изготовлении бумаги, а также для обработки (пигментирования) поверхности бумаги в прессе для склейки бумагоделительной машины и в процессе мелования бумаги, преимущественно для грунтовки или соответственно для нанесения наружного слоя при меловании бумаги, для борьбы с примесями в бумажной массе, в отходах от процесса мелования ("питч-контроль"), для снижения расхода химических кислых веществ в оборотной воде бумагоделительной машины, для обработки сточных вод в очистных сооружениях, для предварительной коагуляции анионно стабилизированных суспензий пигментов и/или минералов и/или наполнителей при производстве бумаги или соответственно для предварительной коагуляции (иммобилизирования) краски, наносимой щеткой.

В соответствии с изобретением удалось получить суспензию минералов и/или наполнителей и/или пигментов путем измельчения при высоком содержании твердого вещества ≥ 60 вес. в которой частицы минералов и/или наполнителей и/или пигментов вероятно как электростатически положительно, так и стерически стабилизированы и суспензия через неделю остается достаточно стабильной по вязкости, хорошо транспортируется не большие расстояния и не осаждается и, например, обладает замечательной удерживающей способностью при получении бумаги.

Поразительным и неожиданным явился тот факт, что при подходящей комбинации одного или нескольких катионных мономеров и одного или нескольких анионных мономеров, а также подходящего пункта добавки полимеризованных из них амфотерных полиэлектролитов до и/или во время и/или после процессе измельчения при больших силах сдвига и температурах, которые появляются при влажном измельчении, не происходит взаимной нейтрализации противоположно заряженных мономерных единиц и таким образом коагуляции полимера. В противоположность этому оптимальное измельчение и стабилизация в течение длительного времени дает суспензию.

Зета-потенциалы частиц минералов и/или пигментов и/или заполнителей обладают положительными знаками и извне являются нейтральными, т.е. при нейтральных частицах наполнителей и/или пигментов и/или минералов сумма положительных и отрицательных зарядов на поверхности частиц извне сохраняется.

Хорошая стабильность при хранении в отношении вязкости и способности осаждаться имеет огромное значение прежде всего при транспортировке и при больших объемах танков для хранения для предотвpащения порчи товара. Суспензия минералов и/или наполнителей и/или пигментов в соответствии с изобретением позволяет свободно выбирать место изготовления (место получения суспензии минералов и/или наполнителей и/или пигментов), а также место употребления (например, бумажная фабрика). Место получения можно таким образом соединить с геологическим месторождением минералов и/или наполнителей и/или пигментов, и оно из чисто логических соображений не должно быть взаимосвязано с расположением потребителя. В результате этого можно быть совершенно свободным в выборе транспортных средств и можно выбирать экологически чистые варианты.

Водная суспензия минералов и/или наполнителей и/или пигментов с содержанием твердого вещества ≥ 60 вес. считая на сухие минералы и/или наполнители и/или пигменты, получают в соответствии с изобретением измельчением грубо измельченной сырой извести, причем амфотерные полиэлектролиты в соответствии с изобретением добавляют в начале измельчения и/или другие части амфотерных полиэлектролитов в соответствии с изобретением добавляют во время измельчения и/или после измельчения в состав в соответствии сизобретением для снижения вязкости.

Идеальные для применения, например, в бумажной промышленности, распределение по величине зерна, концентрация и стабильность при хранении при низкой вязкости суспензии минералов и/или наполнителей и/или пигментов могут быть получены в соответствии с изобретением в процессе работы, который представляет собой огромный экономический и качественный прогресс.

Предпочтительно концентрация водной суспензии составляет 60 78 вес. считая на сухой минерал.

Предпочтительно сырой материала перед процессом измельчения имеет в соответствии с изобретением средний эквивалентно сферический диаметр частиц 10 50 мкм (измерено на седиграфе 5100).

Замечания к нижеприведенным примерам.

Измерение вязкости амфотерных полиэлектролитов. Измерение вязкости осуществляют на вискозиметре Брукфилда тип РУF-100 при 100 об./мин. Для отдельных измерений применяли ареометр 1: концентрация составляла во всех пробах 32 вес. полимера в воде. Значение рН, при котором измеряли вязкость, соответствует указанному значению в соответствующих примерах. Анионные группы являются не нейтрализованными. Измерение проводят в 400-миллилитровом стакане низкой формы. Температура составляет во время измерения 20oС, измерение проводили после 1 мин перемешивания. Этот тип измерения вязкости применяли для всех последующих примеров,за исключением амфотерных катионных полиэлектролитов в смеси с амфотерными, слабо катионными и/или амфотерными и/или амфотерными, слабо анионными полиэлектролитами.

Дисперсность суспензии минералов и/или наполнителей и/или пигментов. Характеристики дисперсности суспензий полученных в соответствии с изобретением были определены с помощью седиментационного анализа в тяжелом поле седиграфа 5100 фирмы Микромеритикс, США. Измерение катионно-стабилизированных суспензий осуществляли в дистиллированной воде. Диспергирование проб проводили с помощью скоростной мешалки и ультразвука. Измерение порошка проводили в 0,1%-ном растворе Na4P2 O7. Измеренное распределение частиц было представлено на Х Y-самописце в виде суммарной кривой, причем на Х-оси нанесен диаметр частиц соответствующего сферического диаметра и на Y-оси нанесено количество частиц в вес.

Измерение вязкости суспензии минералов и/или наполнителей и/или пигментов. Измерение вязкости осуществляли на вискозиметре Брукфилда типа РУF-100 при 100 об/мин. Для отдельных измерений применяли следующие ареометры: RУ 2 40 32 МПа.с, RУ 3 320 800, RУ 4 800 1600 RУ 5 1600 3200, RУ 6 3200 800 мПа. с. Измерения проводили в 400- миллиметровом станке низкой формы. Температуру при измерении поддерживали 20oС. Измерения осуществляли после перемешивания в течение 1 мин. Перед собственно измерением все пробы перемешивали 2 мин (500 об/мин, диаметр перемешивающих шайб 50 мм). Этот тип измерения вязкости применяли для всех нижеприведенных примеров.

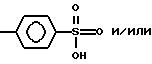

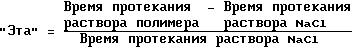

Удельная вязкость для анионных диспергирующих средств в примерах на применение, которую обозначили греческим символом "эта", была определена следующим образом.

Получали раствор полимера/сополимера, для измерения 100% нейтрализовали едким натром (рН9) тем, что 50 г, считая на сухой полимер/сополимер, растворяли в 1 л дистиллированной воды, содержащей 60 г NaCl. После этого измеряли с капиллярным вискозиметром с константой 0,000105 в термостатированной до 25oС обогреваемой бане время, которое необходимо точно определенному объему щелочного раствора полимера/сополимера для прохождения капилляра и сравнивали со временем, которое этот объем пройдет капилляр слепого раствора с 60 г NaCl/л.

Таким образом, возможно также определять удельную вязкость "эта" следующим образом:

Лучшие результаты были получены, если диаметр капилляра был выбран таким образом, что время, которое необходимое раствору NaCl, содержащему полимер/сополимер, составляет 90 100 с.

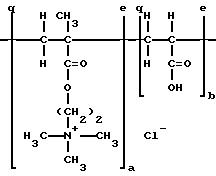

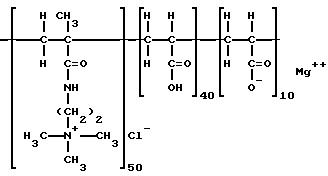

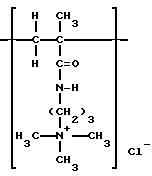

П р и м е р 1. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Seligraph 5100), при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм) диспергировали 0,03 мас. по отношению к сухому мрамору, амфортерного полимера. Получали дисперсию, содержащую 5000 г мрамора.

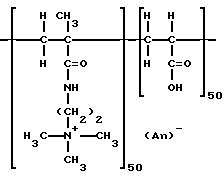

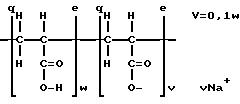

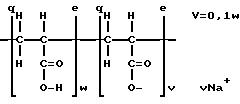

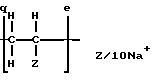

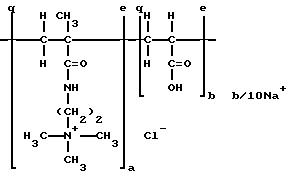

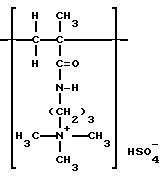

1,5 г амфотерного сополимера следующей формулы:

вязкость по Брукфилду 37 мПа.с,рН 3,3

398 г воды.

Вязкость после 1 ч 450, после 4 дня 700.

П р и м е р 2. В 65 мас.-ной водной суспензии глины с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 3,0 мас. по отношению к сухой глине, амфотерного полимера.Получали дисперсию, содержащую 5000 г глины.

150 г амфотерного полимера следующей формулы:

вязкость по Брукфилду 37 мПа.срН 3,

3

2773 г воды

получили при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 810, после 4 дня 560.

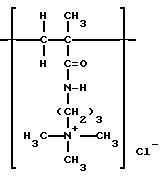

П р и м е р 3. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренныйна Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору, амфотерного полимера. Получали дисперсию, содержащую 5000 г мрамора.

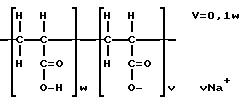

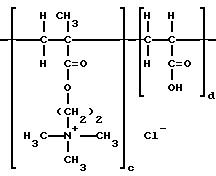

20 г амфотерного полимера следующей формулы:

вязкость по Брукфилду 37 МПа.с,рН 3,3

3209 г воды

получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.5.

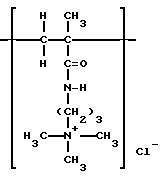

П р и м е р 4. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что частицы имеют эквивалентный сферический

диаметр

<2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, амфотерного катионного полимера; дисперсию содержащую 5000 г мрамора,

15 г

амфотерного

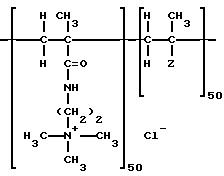

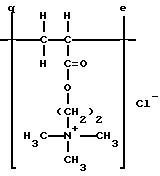

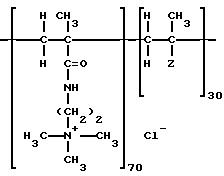

катионного полимера следующей формулы:

вязкость по Брукфилду 31 МПа.с, рН 3,3

3206 г воды

получали при энергичном перемешивании (800 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.6.

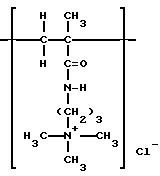

Пример 5. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100) диспергировали 0,3 мкс. по отношению к сухому мрамору, амфотерного анионного полимера; дисперсию содержащую 5000 г мрамора.

15 г амфотерного анионного полимера следующей формулы:

Вязкость по

Брукфилду 33 мПа.с рН 3,3

3206 г воды

получали при энергичном перемешивании (800 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.7.

П р и м е р 6. В 61 мас.-ной водной суспензии природного

мрамора с таким

распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому

мрамору, амфотерного

полимера; дисперсию, содержащую 5000 г мрамора

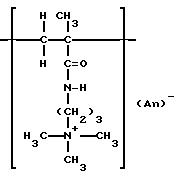

20 г амфотерного полимера следующей формулы:

вязкость по Брукфилду 37 мПа.с, рН 3,3

3209 г воды получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.8.

П р и м е р 7. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору, амфотерного полимера; дисперсию, содержащую 5000 г мрамора.

20 г

амфотерного полимера следующей формулы:

3209 г воды получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

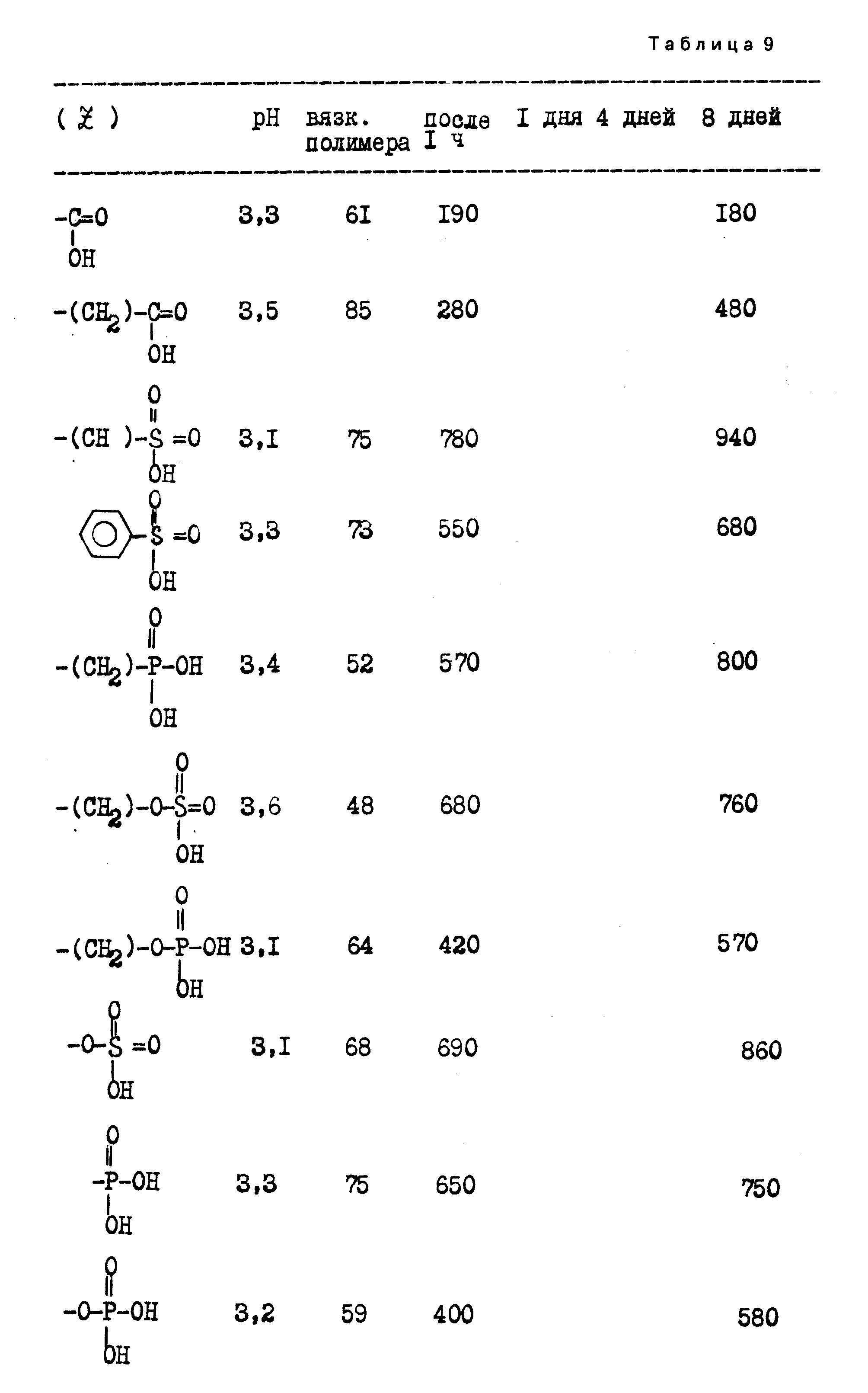

Вязкость по Брукфилду суспензий с полимерами, в которых Z имеет разные значения, приведена в табл.9.

П р и м е р 8. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, катионного полимера; дисперсию, содержащую 5000 г мрамора.

15 г катионного полимера следующей формулы:

12,5 г полиакриловой кислоты (уд. вязкость 0,54, 10 мол. карбоксильных групп нейтрализовано NaOH),

3233 г воды

и 0,25 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) получали при энергичном перемешивании (8000 об/мин). Диаметр лопасти мешалки 50 мм).

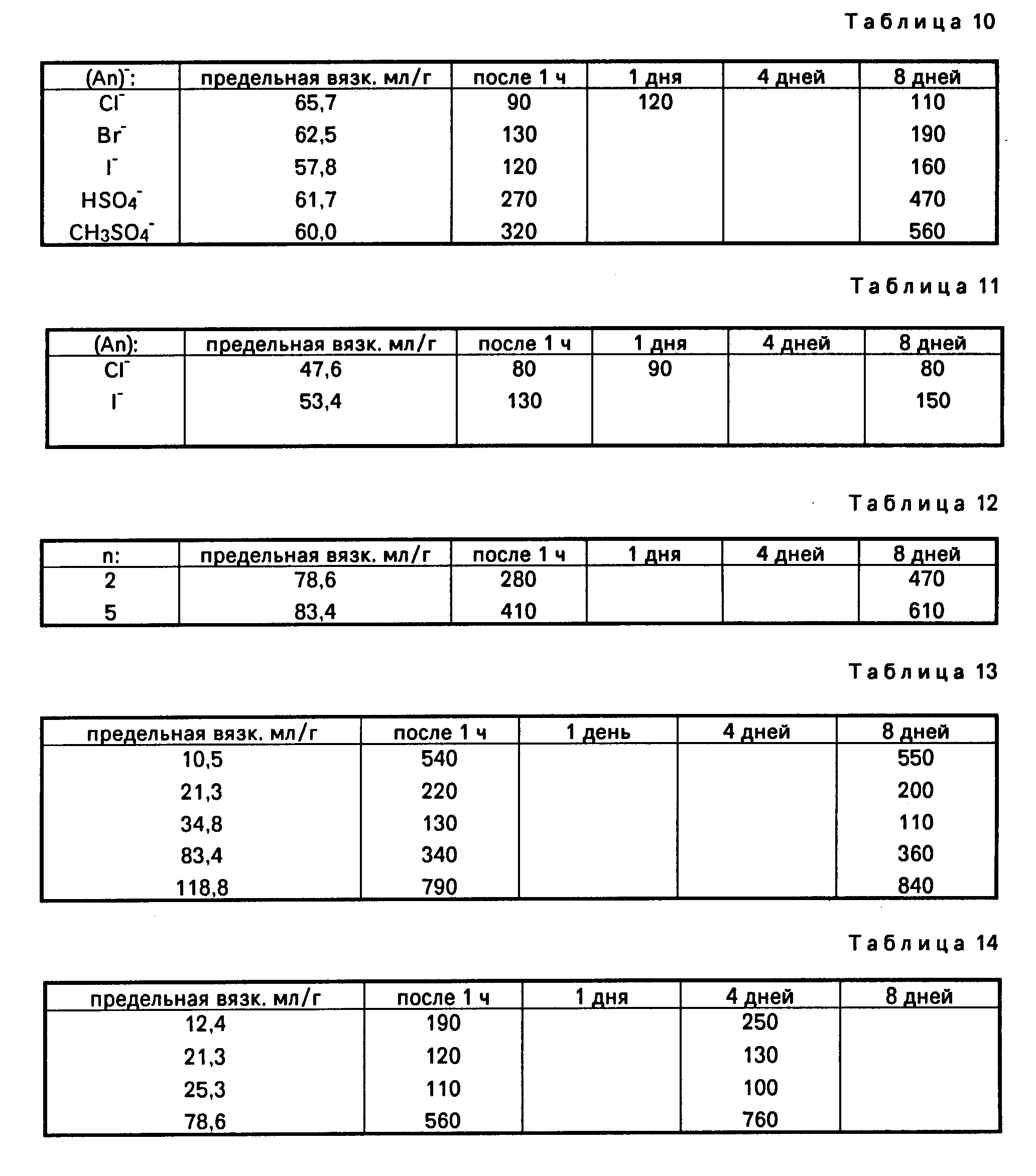

Вязкость по Брукфилду суспензий приведена в табл.10.

П р и м е р 9. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический

диаметр

<2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, катионного полимера; дисперсию содержащую 5000 г мрамора;

15 г катионного полимера

следующей формулы:

12,5 г полиакриловой кислоты (уд. вязкость 0,54, 10 мол. карбоксильных групп нейтрализовано NaOH), 3233 г воды

и 0,25 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия), получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.11.

П р и м е р 10. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, катионного полимера; дисперсию, содержащую 5000 г мрамора.

15 г катионного полимера следующей формулы:

12,5 г полиакриловой кислоты (уд. вязкость 0,54, 10 мол. карбоксильных групп нейтрализовано NaOH), 3233 г воды

и 0,25 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.12.

П р и м е р 11.

В 61 мас.-ной водной суспензии природного мрамора с

таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр частиц <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору,

катионного полимера, дисперсию, содержащую 5000 г мрамора

15 г катионного полимера следующей формулы:

(соответствующий предельной вязкости)

12,5 г полиакриловой кислоты (уд. вязкость 0,54, 10 мол. карбоксильных групп нейтрализовано NaOH), 3233 г воды

и 0,25 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия), получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.13.

П р и м е р 12. В 65 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2

мкм

(измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору, катионного полимера; дисперсию, содержащую

5000 г мрамора,

20 г

поли-(диаллилдиметиламмонийхлорида),

12,5 г полиакриловой кислоты (уд. вязкость 0,54, 10 мол. карбоксильных групп нейтрализовано NaOH),

2710 г воды

и 0,25 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.14.

П р и м

е

р 13. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100),

диспергировали 0,3 мас. по отношению к сухому мрамору, катионного полимера; дисперсию, содержащую

5000 г мрамора,

15 г катионного полимера следующей формулы:

предельная

вязкость 34,8 мл/г

12,5 г различных полимерных кислот следующей формулы, причем 10 мол. кислотных групп нейтрализовано NaOH,

3233 г воды получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.15.

П р и м е р 14. В 61 мас.-ной водной суспензии

природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к

сухому мрамору, катионного полимера. Получали дисперсию, содержащую

5000 г мрамора

15 г катионного полимера следующей формулы:

предельная вязкость 34,8 мл/г

12,5 г полимерной кислоты следующей формулы (уд. вязкость 0,43), 10 мол. карбоксильных групп нейтрализовано NaOH, 3233 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий после 1 дня 580, после 4 дней 550.

П р и м е р 15. В 61 мас.-ной водной суспензии природного мрамора с таким

распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, катионного

полимера. Дисперсию, содержащую

5000 г мрамора

15 г катионного полимера следующей формулы:

предельная вязкость 65,7 мл/г

12,5 г полимерной кислоты следующей формулы (уд. вязкость 0,54), 5 мол. карбоксильных групп нейтрализовано Al(OH)3 3233 г воды

получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий после 1 дня 95, после 4 дней 85.

П р и м е р 16. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц,

что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору, амфотерного полимера. Дисперсию,

содержащую

5000 г мрамора

20 г амфотерного полимера следующей формулы и вязкостью

по Брукфилду 37 мПа с, и 10% карбоксильных групп нейтрализовано (Ка)n+:

3209 г воды

получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.16.

П р и м е р 17. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц,

что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, амфотерного полимера. Получали дисперсию,

содержащую

5000 г мрамор

15 г амфотерной сополимер следующей формулы:

вязкость по Брукфилду 41 МПа.срН 3,2

1,5 г амфотерный анионный сополимер следующей формулы:

удельная вязкость 0,38 мл/г

3207 г воды получали при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.17.

П р и м е р 18. В 61 мас.-ной водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный

сферический диаметр <2 мкм

(измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, амфотерного полимера; получили суспензию, содержащую

5000 г

мрамора

15 г амфортерного

сополимера следующей формулы:

предельная вязкость 65,7 мл/г

1,5 г амфотерного анионного сополимера следующей формулы:

удельная вязкость 0,38 мл/г

3207 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.18.

П р и м е р 19. В 61 мас.-ной

водной суспензии природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2

мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас.

по отношению к сухому мрамору, амфотерного полимера; получили суспензию, содержащую

5000 г мрамора

15 г амфотерного

сополимера следующей формулы:

вязкость по Брукфилду 53

мПа.срН 3,6

1,5 г амфотерного анионного сополимера следующей формулы: удельная вязкость 0,43 мл/г

3207 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.19.

П р и м е р 20. В

61%-ной водной суспензии природного мрамора с таким распределением размеров частиц, что

55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали

0,3 мас. по отношению к сухому мрамору, амфотерного полимера; получили суспензию,

содержащую

5000 г мрамора

15 г амфотерного сополимера следующей формулы:

предельная

вязкость 61,3 мл/г

1,5 г амфотерного анионного сополимера следующей формулы:

удельная вязкость 0,45 мл/г

3207 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.20.

П р и м е р 21. В 61 мас. водной суспензии природного мрамора с таким

распределением размеров частиц, что 55% частиц имеют эквивалентный сферический

диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору, амфотерного

полимера; получили суспензию, содержащую

5000 г мрамора

20 г

амфотерного полимера следующей формулы:

3209 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл. 21.

П р и м е р 22. В 61 мас. водной суспензии природного мрамора с

таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм

(измеренный нка Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору,

амфотерного анионного полимера; получили суспензию, содержащую

5000 г мрамора

20 г

амфотерного анионного полимера следующей формулы:

3209 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

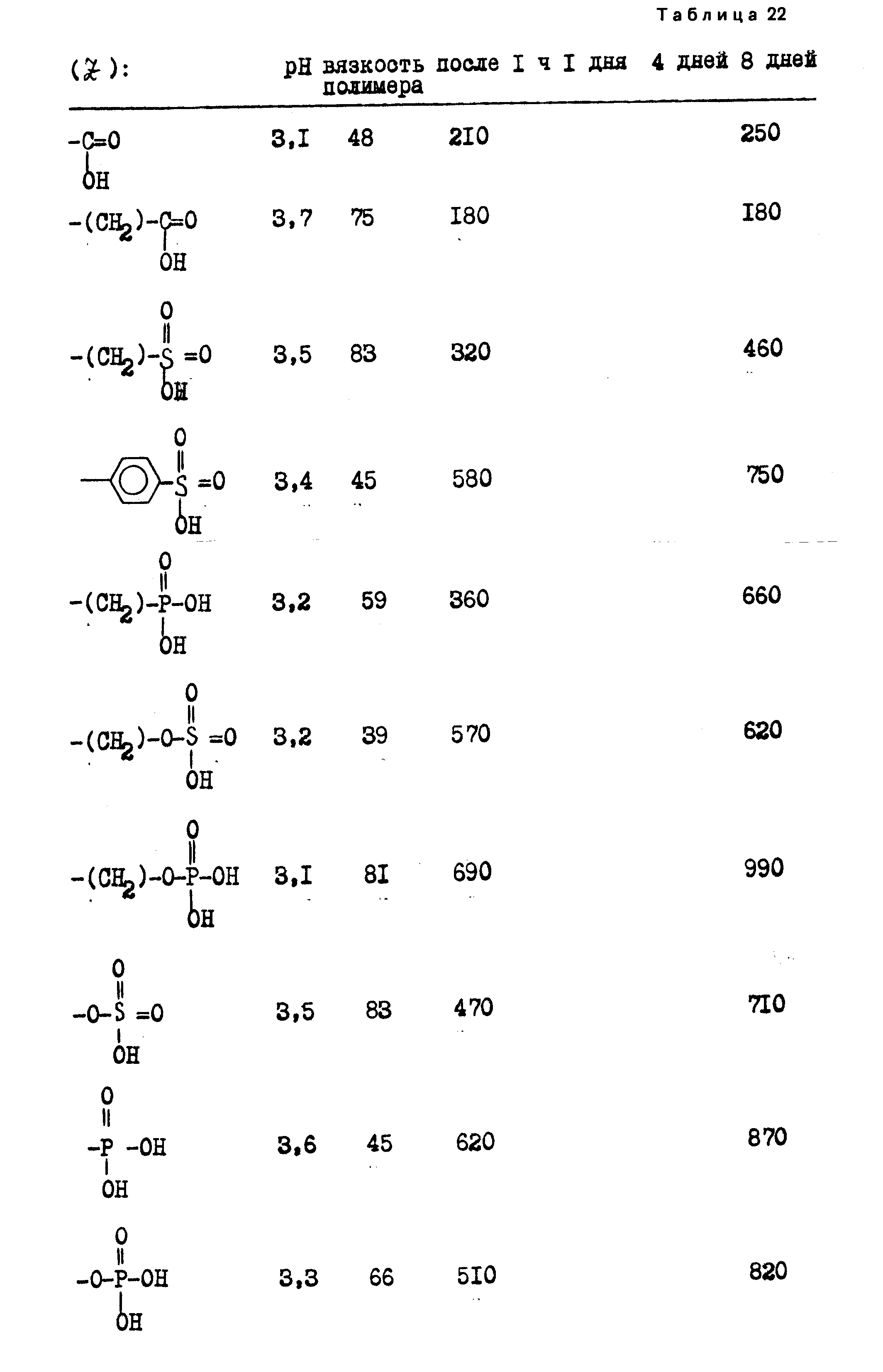

Вязкость по Брукфилду суспензий приведена в табл.22.

П р и м е р 23. В 61 мас. водной суспензии

природного мрамора с таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический

диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к

сухому мрамору, амфотерного катионного полимера; получили суспензию, содержащую

5000 г мрамора

20 г амфотерного катионного полимера следующей формулы:

3209 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.23.

П р и м е р 24. В 61 мас. водной суспензии

природного мрамора стаким распределением размеров частиц, что 55% частиц

имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к

сухому мрамору, амфотерного анионного полимера; получили суспензию,

содержащую

5000 г мрамора

20 г амфортерного анионного полимера следующей формулы:

3209 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

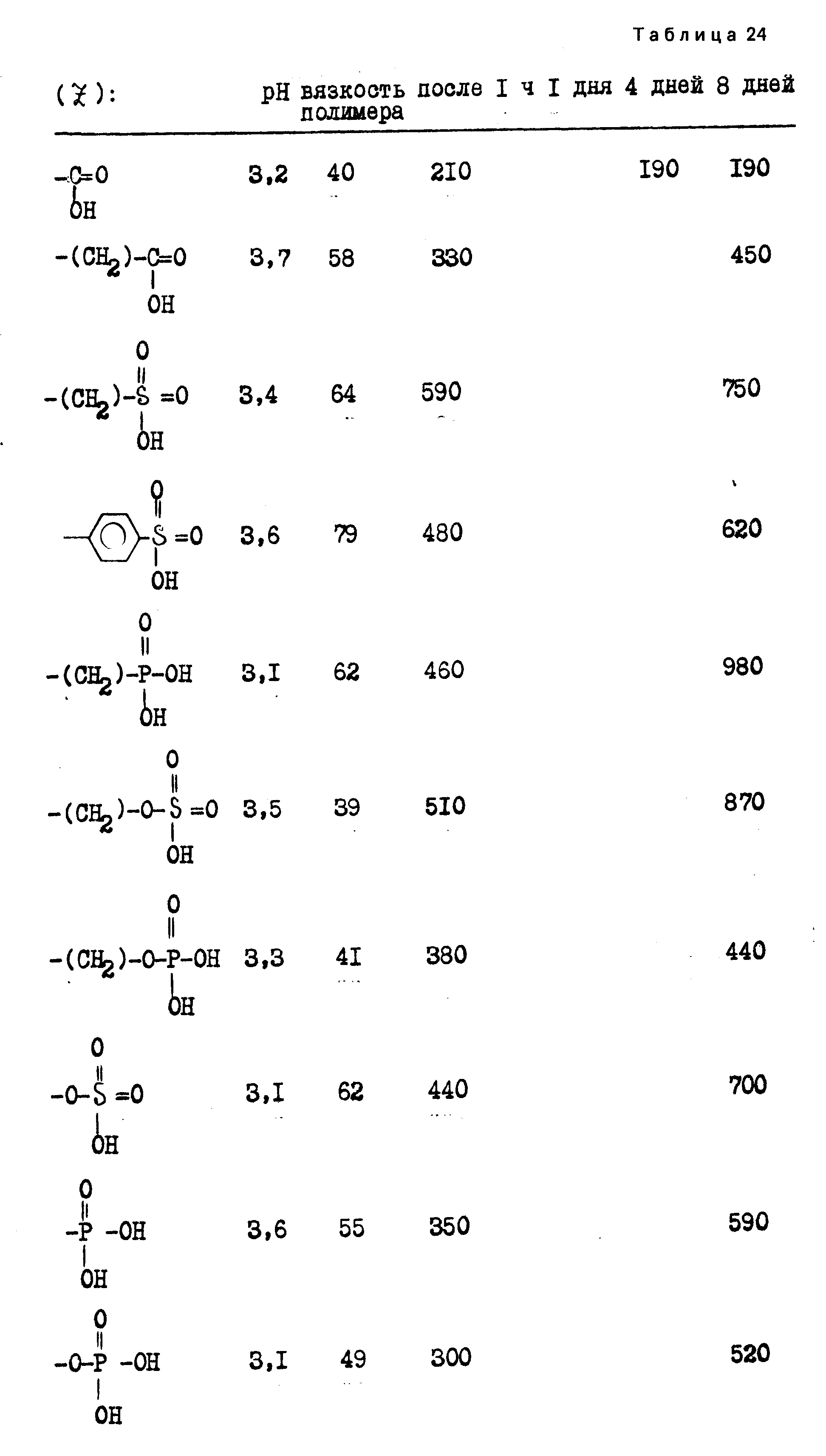

Вязкость по Брукфилду суспензий приведена в табл.24.

П р и м е

р 25. В 61 мас. водной суспензии природного мрамора с таким распределением размеров частиц, что 55% части имеют эквивалентный

сферический диаметр <2 мкм (измеренный на Sedigraph 5100),

диспергировали 0,4 мас. по отношению к сухому мрамору, амфотерного катионного полимера; получили суспензию, содержащую

5000 г

мрамора

20 г амфортерного катионного полимера следующей

формулы:

3209 г воды

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость по Брукфилду суспензий приведена в табл.25.

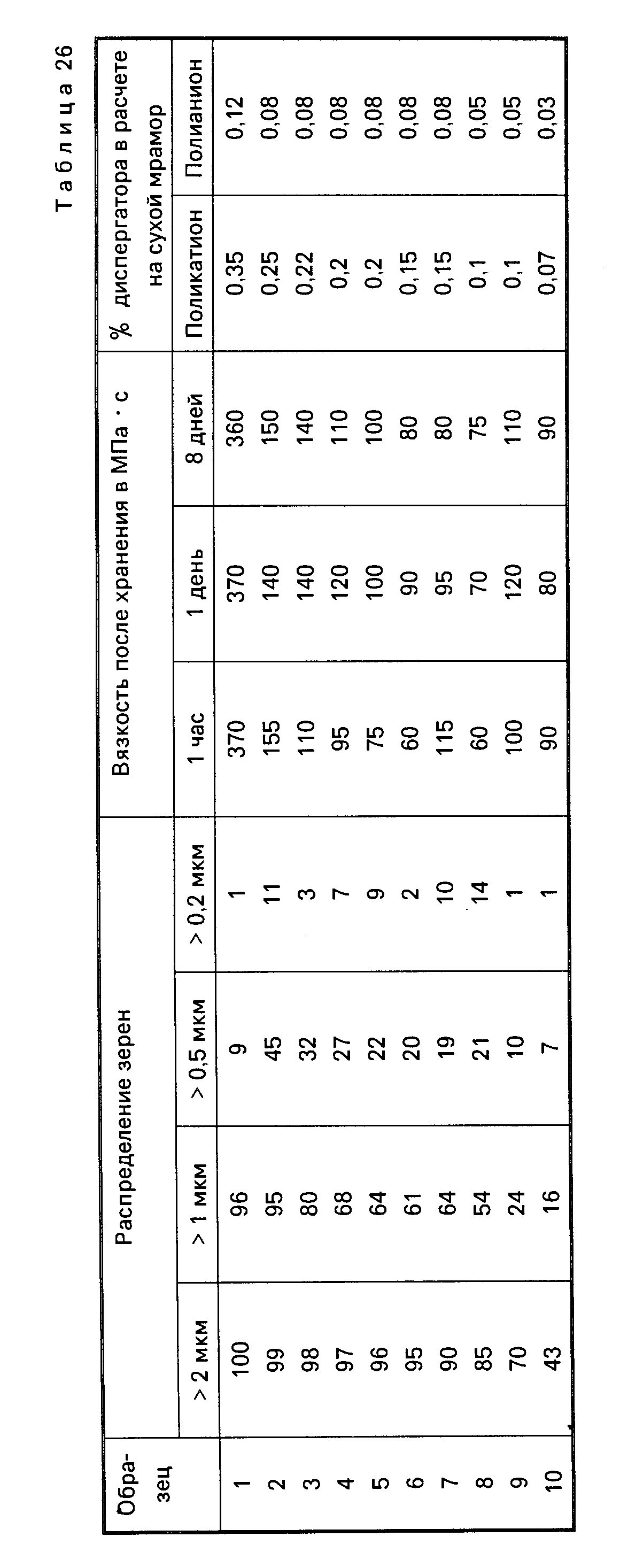

П р и м е р 26. 65 мас.-ная водная взвесь из натурального мрамора с эквивалентным сферическим диаметром 12 мм (измеренная на Sedigraph 5100) размалывалась с суспензией, имеющей ниже следующую рецептуру в Dynomill (0,6 л сосуд для размола) с использованием измельчающих частиц из стекла (диаметр 1 мм) до такого гранулометрического состава, чтобы 60 мас. частиц имели эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100).

Рецептура: 3000 г мрамора, 6,8 г катионного полимера, соответствующего примеру 11, 1,5 г полиакриловой кислоты (специфическая вязкость 0,35), 1 мол. карбоксильных групп нейтрализован КОН, добавленной перед измельчением, 1,0 г полиакриловой кислоты (специфическая вязкость 0,35), 1 мол. карбоксильных групп нейтрализован КОН, добавленной после размельчения, 1615 г воды.

Вязкость:

через 2 ч 250 mPas

через 1 день 200 mPas

через 5 дней 180 mPas

через 20 дней 120 mPas

В этом примере отчетливо доказано,

что при помощи катионных полиэлектролитов,

полностью не зависящих здесь от их химической структуры, в комбинации с соответствующими изобретению анионными, частично нейтрализованными полиэлектролитами,

может быть получена очень глубокая и

стабильная в течение недель вязкость, также для полученных измельчением

тонкодисперсных суспензий из минералов, и/или наполнителей, и/или пигментов.

Пример 27. 67 мас.-ная водная взвесь из частиц натурального мрамора с вивалентно сферическим средним диаметром 12 мкм (измерено на Sedigraph 5100) размельчалась с суспензией нижеследующей рецептуpы в Dynomill (0,6 л сосуд для размола) при помощи измельчающих частиц из стекла (диаметр 1 мм) до такого гранулометрического состава, чтобы 65 мас. частиц имели эквивалентно сферический диаметр <2 м (измеренный на Sedigraph 5100).

Рецептура: 5000 г мрамора, 15 г катионного полимера со структурной формулой:

и с предельной текучестью 35,5 мл/г,

1,35 г полиакриловой кислоты (специфическая вязкость 0,35), 8 мол. карбоксиальных групп нейтрализованы Ca(OH)2, добавленным перед размельчением,

3,15 г полиакриловой кислоты (специфическая вязкость 0,54), 5 мол. карбоксильных групп нейтрализованы NaOH, добавленной во время размельчения

2472 г вода

Вязкость:

через 2 ч 140 mPas

через 1 день 120 mPas

через 10 дней 104 mPas

через 20 дней 148 mPas

Пример 27 показывает, что боковая цепь, несущая катионный заряд, может быть связана также через эфирную группу, с этиленовой полимерной цепью и тоже ведет к очень глубокой вязкости и хорошей стабильности во времени.

П р и м е р 28. 70 мас. водная взвесь из натурального мрамора с таким гранулометрическим составом, чтобы 60 мас. частиц имели эквивалентный сферический диаметр <2 μм (измеренный на Sedigraph 5100), была диспергирована с 0,35 мас. считая на сухой мрамор, с амфотерным, катионным сополимером из примера 12, а также с 0,08 мас. считая на сухой мрамор с частично нейтрализованными анионными полиэлектролитами различной специфической вязкостью или молекулярным весом, различными химическими составами, а также с различной степенью нейтрализации при сильном перемешивании (8000 об/мин), диаметр перемешиваемых дисков 50 мм.

П р и м е р 29. 67 мас.-ная водная суспензия природного мрамора с таким распределением размеров частиц, что

60%

частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,3 мас. по отношению к сухому мрамору, амфотерного полимера; получили суспензию,

содержащую

5000 г мрамора

15 г амфотерного сополимера следующей формулы:

вязкость по Брукфилду 37 мПа.с, рН 3,3

2470 г воды,

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 140, после 1 дня 160, после 4 дней 140, после 8 дней 130.

П р и м е р 30. 73 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм

(измерено на Sedigraph 5100), была измельчена вместе с приведенными ниже веществами в (0,6 л контейнер для размалывания) с использованием измельчающих частиц из стекла (⌀ 1 мм) до такого

распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора

22 г катионного полимера

следующей формулы:

предельная вязкость 65,7 мл/г

3,0 г полиакриловой кислоты (уд. вязкость 0,54), 20 мол. карбоксильных групп нейтрализовано Mg(OH)2), добавленная до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 20 мол. карбоксильных групп нейтрализовано Mg(OH)2), добавленная при измельчении,

1895 г воды

Вязкость после 1 ч 970, после 1 дня 620, 8 дней после 13 дней 520.

П р и м е р 31. 65 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней

частицы 12 мкм (измерено на Sedigraph 5100), была измельчена вместе с нижеприведенными веществами в Dynomill (0,6 л контейнер для размалывания), используя дробящие частицы из стекла (⌀ 1 мм)

до

такого распределения размеров частиц, что 90 мас. частиц, имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора

36,5 г катионного

полимера следующей формулы:

предельная вязкость 65,7 мл/г

4,5 г полиметакриловой кислоты (уд. вязкость 0,61), 5 мол. карбоксильных групп нейтрализовано NaOH, добавленная до измельчения,

0,7 г полиметакриловой кислоты (уд. вязкость 0,61), 5 мол. карбоксильных групп нейтрализовано NaOH,

добавления в течение измельчения,

2715 г воды

Вязкость после 1 330, после 1 дня 290, после 13 дней 260.

П р и м е р 32. 65 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы

12 мкм

(измеренный на Sedigraph 5100), была измельчена вместе с нижеприведенной композицией в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого

распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора,

15 г катионного полимера

следующей формулы:

предельная вязкость 34,8 мл/г

4 г полиакриловой кислоты (уд. вязкость 0,54), до 50 мол. карбоксильных групп нейтрализовано Са(OH)2, добавленная до измельчения,

2 г полиакриловой кислоты (уд. вязкость 0,54), 50 мол. карбоксильных групп нейтрализовано Са(OH)2), добавленная в течение измельчения.

2704 г

Вязкость после 1 ч 130, 1 дня 300, 8 дней 550.Нейтрализация полиакриловой кислоты даже лишь при 50% дает незначительное увеличение вязкости после 8 дней, но все же приемлемое.

П р и

м е р 33. 65 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с

нижеприведенной

композицией в Dynomill (0,6 л контейнер для рамалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело

эквивалентный сферический

диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора

25 г катионного сополимера следующей формулы:

предельная вязкость 17,7

мл/г

4,5 г полиакриловой кислоты (уд. вязкость 0,54), 5 мол. карбоксильных групп нейтрализовано NaOH, добавленная до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 5 мол. карбоксильных групп нейтрализовано NaOH, добавленная в течение измельчения,

2704 г воды

Вязкость после 1 ч 110, 1 дня 120, 8 дней 150.

П р и м е р 34.

66 мас.-ная водная

суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с нижеприведенной композицией

в Dynomill (0,6 л

контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр

<2 мкм

(измеренный на Sedigraph 5100):

5000 г мрамора

20 г катионного полимера следующей формулы:

предельная вязкость 65,7 мл/г

4,0 г полиакриловой кислоты (уд. вязкость 0,54), 30 мол. карбоксильных групп нейтрализовано Mg(OH)2, добавленная до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 30 мол. карбоксильных групп нейтрализовано Ca(OH)2, добавленная в течение измельчения,

2589 г воды

Вязкость после 1 ч 400, 1 дня 330, 14 дней 210.

П р и м е р 35. 65 мас.-ная водная

суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с нижеприведенной композицией в Dynomill (0,6 л

контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр <2 мкм

(измеренный на Sedigraph 5100):

5000 г мрамора,

20 г катионного полимера следующей формулы:

предельная вязкость 65,7 мл/г

3,0 г анионного сополимера нижеприведенной формулы

80 мол. полиакриловой кислоты,

20 мол. сульфоновой кислоты (уд. вязкость 0,40),

10 мол. кислотных групп нейтрализовано NaOH, добавленный до измельчения,

дополнительно 2,0 г анионного сополимера, добавлено в течение измельчения,

2705 г воды

формула анионного полимера

Вязкость после 1 ч 250, 1 дня 230, 4 дней 220.

П р и м е р 36. 65 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с

нижеследующей композицией в Denomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм)до такого распределения размеров частиц, что 60 мас. частиц имело

эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора,

20 г катионного полимера следующей формулы:

предельная вязкость 65,7 мл/г

3,0 г анионного сополимера нижеприведенной формулы

80 мол. полиакриловой кислоты,

20 мол. фосфорной кислоты (уд. вязкость 0,71),

10 мол. кислотных групп нейтрализовано NaOH, добавленной до измельчения,

1,5 г анионного того же самого сополимера, добавленного в течечение измельчения.

2705 г воды

Вязкость после 1 ч 290, 1 дня 260, 8 дней 230.

П р и м е р 37. 65 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была

измельчена вместе с нижеследующей композицией в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1мм) до такого распределения размеров частиц, что 60 мас.

частиц имело эквивалентный сферический диаметр <2 мкм (измеренный Sedigraph 5100):

5000 г мрамора,

20 г катионного полимера следующей формулы:

предельная вязкость 65,

7 мл/г

3,0 г анионного сополимера нижеприведенной формулы,

80 мол. полиакриловой кислоты,

20 мол. малеиновой кислоты (уд. вязкость 0,29),

33 мол. кислотных групп нейтрализовано NaOH, добавленной до измельчения,

2,0 г анионного того же самого сополимера, добавленного в течение измельчения

2705 г воды

Вязкость после 1 ч 290, 4 дней 220.

П р и м е р 38. 65 мас.-ная водная суспензия, природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была

измельчена

вместе c нижеследующей композицией в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас.

частиц имело

эквивалентный сферический диаметр <2 мкм (измеренный Sedigraph 5100):

5000 г мрамора,

20 г катионного полимера следующей формулы:

предельная вязкость 65,

7 мл/г

3,5 г анионного сополимера нижеприведенной формулы,

80 мол. полиакриловой кислоты

20 мол. метакриловой кислоты (уд. вязкость 0,60),

33 мол. кислотных групп нейтрализовано NH4OH, добавленного перед измельчением,

1,5 г анионного того же самого сополимера, добавленного в течение измельчения,

2705 г воды

Вязкость после 1 ч 280, 1 дня 270, 4 дней 220, 8 дней 230, 14 дней 220.

П р и м е р 39. 73 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12

мкм

(измеренный на Sedigraph 5100), была измельчена вместе с нижеследующими веществами в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1мм), до такого

распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора,

22 г катионного полимера

следующей формулы:

предельная вязкость 65,7 мл/г

3,0 г полиакриловой кислоты (уд. вязкость 0,54), 20 мол. карбоксильных групп нейтрализовано КОН, добавленной до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 20 мол. карбоксильных групп нейтрализовано КОН, добавленной в течение измельчения,

1895 г воды

Вязкость после 1 ч 620, 13 дней 580.

П р и м е р 40. В 61 мас. водной суспензии гидроксида алюминия с таким распределением частиц, что 55% частиц имеют эквивалентный сферический диаметр 2 мкм (измеренный на

Sedigraph 5100), диспергировали 0,9 мас. по отношению к сухому гидроксиду алюминия, катионного полимера; получали суспензию, содержащую:

5000 г Al(OH)3

45 г катионного

полимера следующей формулы:

предельная вязкость 65,7 мл/г

12,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

3233 г воды

и 0,25 мас. по отношению к сухому гидроксиду алюминия, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия), при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 500 мм).

Вязкость после 1 ч 580, 13 дней 520.

П р и м е р 41. В 62 мас. водной суспензии каолина (глины) с таким распределением размеров частиц, что 60% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на

Sedigraph 5100), диспергировали 1,8 мас. по отношению к сухому каолину, катионного полимера; получали суспензию содержащую:

5000 г глины (каолинит),

90 г катионного полимера

следующей формулы:

предельная вязкость 65,7 мл/г

2,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

3121 г воды

и 0,05 мас. по отношению к сухой глине, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 590, 8 дней 630.

П р и м е р 42. 67 мас. -ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 7,5 мкм

(измеренный на Sedigraph 5100), была измельчена вместе со следующими веществами в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого

распределения размеров частиц, что 80 мас. частиц имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора,

22,5 г катионного полимера

следующей формулы:

предельная вязкость 65,6 мл/г

4,5 г полиакриловой кислоты (уд. вязкость 0,54), 5 мол. карбоксильных групп нейтрализовано NaOH, добавленной до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 5 мол. карбоксильных групп нейтрализовано NaOH, добавленной в течение измельчения,

2476 г воды

Вязкость: после 1 ч 180, 1 дня 230, 8 дней 350.

П р и м е р 43. В 71 мас. водной суспензии диоксида титана Tiona RCL 535 рутил от S.С.М. Chemicals U.K. со средним диаметром частиц 0,3 мкм (измеренном на Sedigraph 5100),

диспергировали 0,32 мас. по отношению к сухому диоксиду титана, катионного полимера; получили суспензию, содержащую:

5000 г TiO2

16 г катионного полимера следующей

формулы

2,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

2050 г воды

Вязкость после 1 ч 310, 1 дня 350, 8 дней 460.

П р и м е р 44. Получили 67 мас.-ную водную суспензию смеси диоксида титана и природного мрамора в соотношении 20:80 Tiona КCL 535 рутил: мрамор (Пример N-a: Пример N-b) без дополнительного диспергатора при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 350, 8 дней 460.

П р и м е

р 45. В 61 мас. -ной водной суспензии слюды с таким распределением размеров частиц, что 58% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали

1,9 мас. по отношению к сухой слюде, катионного полимера; получили суспензию, содержащую:

5000 г слюды

95 г катионного полимера следующей формулы:

7,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

3262 г воды

и 0,15 мас. по отношению к сухой слюде, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 560, 8 дней 720.

П р и м е р 46. В

60

мас. -ной водной суспензии осажденного карбоната кальция (ОКК) с таким распределением размеров частиц, что 45% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph

5100), диспергировали 0,5 мас. по отношению к сухому ОКК, нижеприведенного катионного полимера; получили суспензию, содержащую:

5000 г осажденного карбоната кальция

25 г катионного

полимера следующей формулы:

5,0 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

3353 г воды

и 0,10 мас. по отношению к сухому ОКК, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 340, 8 дней 410.

П р и м е р 47. В 64 мас. водной суспензии природного мрамора с таким распределением размеров частиц, что 60% частиц имеют эквивалентный сферический

диаметр

<2 мкм (измеренный на Sedigraph 5100), диспергировали 0,45 мас. по отношению к сухому мрамору, катионного полимера; получили суспензию, содержащую:

5000 г мрамора

22,

5 г

катионного сополимера следующей формулы:

предельная вязкость 28,0 мл/г

5,0 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

2828 г воды,

и 0,10 мас. по отношению к сухому мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 280, 1 дня 320, 8 дней 380, 14 дней 370.

П р и м е р 48. В 62 мас. водной суспензии природного мрамора с

таким распределением размеров частиц, что 55% частиц имеют эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100), диспергировали 0,4 мас. по отношению к сухому мрамору,

катионного полимера; получили суспензию, содержащую:

5000 г мрамора

20 г катионного сополимера следующей формулы:

предельная вязкость 25,0 мл/г

5,0 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH,

3080 г воды

и 0,10 мас. по отношению ку сухом мрамору, полиакриловой кислоты (10 мол. карбоксильных групп нейтрализовано гидроксидом натрия) при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).

Вязкость после 1 ч 620, 1 дня 580, 10 дней 520.

П р и м е р 49. 62 мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с

нижеследующими веществами в Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело

эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора,

22 г катионного полимера следующей формулы:

предельная вязкость 65,7 мл/г

3,0 г сополимера следующей формулы (уд. вязкость 0,4), 20 мол. кислотных групп нейтрализовано LiOH, добавленного до измельчения,

1,5 г сополимера следующей формулы (уд. вязкость 0,4), 20 мол. кислотных групп нейтрализовано LiOH, добавленного в течение измельчения,

3081 г воды

Вязкость после 1 ч 760, 4 дней 900, 13 дней.

П р и м е р 50. 62

мас.-ная водная суспензия природного мрамора, имеющая эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с нижеследующими веществами в

Dynomill (0,6 л контейнер для размалывания), используя дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр

<2 мкм (измеренный на Sedigraph 5100):

5000 г мрамора

22 г катионного полимера следующей формулы:

предельная вязкость 48,3 мл/г

3,0 г полиакриловой кислоты (уд. вязкость 0,54), 100 мол. карбоксильных групп нейтрализовано NaOH, добавленной до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH, добавленной в течение измельчения,

1895 г воды

Вязкость после 1 ч 590, 13 дней 760.

П р и м е р 51. 62 мас.-ная водная суспензия природного мрамора, имеющая

эквивалентный сферический диаметр средней частицы 12 мкм (измеренный на Sedigraph 5100), была измельчена вместе с нижеследующими веществами в Dynomill (0,6 л контейнер для размалывания), используя

дробящие тела из стекла (⌀ 1 мм), до такого распределения размеров частиц, что 60 мас. частиц имело эквивалентный сферический диаметр <2 мкм (измеренный на Sedigraph 5100):

5000

г мрамора

22 г катионного полимера следующей формулы:

предельная вязкость 55,5 мл/г

3,0 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH, добавленной до измельчения,

1,5 г полиакриловой кислоты (уд. вязкость 0,54), 10 мол. карбоксильных групп нейтрализовано NaOH, добавленной в течение измельчения,

Вязкость после 1 ч 620, 13 дней 800.

П р и м е р 52. 2000 г 63 мас. водная суспензия природного мрамора, причем каждая имеющая различное распределение зерен, показанное в списке (измеренное

на

Sedigraph 5100), была получена с различными содержаниями, по отношению к сухому мрамору, следующего катионного полимера:

предельная вязкость 65,7 мл/г

в комбинации с различными содержаниями, по отношению к сухому мрамору, следующего анионного полимера

при энергичном перемешивании (8000 об/мин. Диаметр лопасти мешалки 50 мм).