Химический процесс - RU2399633C2

Код документа: RU2399633C2

Чертежи

Описание

Настоящее изобретение относится к способу производства азотсодержащего полимера эпигалогенгидрина из предшествующих азотсодержащих веществ, включающему этап очистки для удаления органических примесей, особенно продуктов реакции эпигалогенгидрина. Изобретение также относится к способу очистки раствора азотсодержащего полимера эпигалогенгидрина, полученного из азотсодержащего предшественника, от органических примесей.

При приготовлении полимеров эпигалогенгидрина из предшествующих азотсодержащих веществ могут быть получены побочные органические продукты, некоторые из которых часто галогенируются. Далее, не прореагировавший эпигалогенгидрин может также остаться в конечном продукте. Типичный пример - приготовление полимеров полиаминоамид-эпихлоргидрина, которые могут использоваться в бумажном производстве как смолы, упрочняющие материал во влажном состоянии. Однако многие галогенированные органические соединения токсичны и/или сомнительны с экологической точки зрения для многих приложений, типа бумажного производства, поэтому желательно уменьшение их содержания.

Были опубликованы различные способы очистки для удаления хлорированных загрязняющих примесей из полимеров полиаминоамид-эпигалогенгидрина, например ионный обмен - в документе US 5516885, электродиализ в US 5643430, ультрафильтрация в WO 00/34358, обработка активированным углем в WO 01/18093, обработка основанием в WO 99/33901 и ферментативное воздействие в WO 02/50163. В документе US 6576687 показано, что способ производства поликонденсатных растворов, основанных на смолах полиаминоамид-эпихлоргидрина, характеризуется очень низким содержанием органических соединений хлора. Однако эти способы приготовления и очистки или сложны для выполнения, или недостаточно эффективны.

В публикациях было показано, что для удаления из полимеров примесей или остаточных мономеров их экстрагируют диоксидом углерода, см., например, документы US 5034132 и US 6180755. Была также описана экстракция примесей с помощью диоксида углерода из дисперсий полимеров, как описано в документе EP 374879.

В документе CN 350795 имеется информация об удалении DCP и MCP из гидролитической жидкости растительного белка с помощью обработки двуокисью углерода в сжиженном или надкритическом состоянии.

Документ US 2005/0037932 описывает перфторполиэфирную смазку, приготовление которой включает этап очистки путем экстракции в надкритическую жидкость.

Цель настоящего изобретения состоит в том, чтобы предложить способ производства азотсодержащего полимера эпигалогенгидрина из азотсодержащего предшественника, включающий этап эффективной очистки для того, чтобы удалить органические примеси, в частности галогенсодержащие примеси.

Другая цель изобретения состоит в том, чтобы предложить способ эффективного удаления органических примесей из раствора азотсодержащего полимера эпигалогенгидрина, в частности галогенсодержащих, оставшихся от азотсодержащего предшественника.

Еще одной целью изобретения является эффективное удаление эпигалогенгидрина или продуктов его реакции из раствора азотсодержащего полимера эпигалогенгидрина без заметного воздействия на его положительные свойства.

Последняя цель изобретения состоит в том, чтобы предложить способ эффективного удаления 1,2- или 1,3-дигалоген-2-пропанола или 3-галоген-1,2-пропандиола из полимера полиаминоамид-эпигалогенгидрина без заметного отрицательного воздействия на его положительные свойства.

Настоящее изобретение дает возможность достигнуть этих целей.

Один из аспектов изобретения касается способа производства азотсодержащего полимера эпигалогенгидрина, включающего реакцию азотсодержащего предшественника, отобранного из группы, состоящей из аминов, полиаминов, полиаминоамидов, полиуретанов и смесей из них, с эпигалогенгидрином с образованием раствора упомянутого полимера эпигалогенгидрина, причем способ также включает этап очистки для удаления органических примесей из образованного раствора полимера эпигалогенгидрина, где указанный этап очистки включает: взаимодействие раствора полимера эпигалогенгидрина с текучей средой, находящейся в надкритическом или близком к надкритическому состоянии, для осуществления экстракции органических примесей из раствора полимера эпигалогенгидрина в текучую среду, отведение текучей среды, обогащенной органическими примесями, от раствора полимера эпигалогенгидрина и сепарацию экстрагированных примесей из отведенной текучей среды, причем текучая среда содержит вещество, которое при атмосферном давлении и комнатной температуре (приблизительно 25°C) является газообразным.

Другой аспект изобретения касается способа очистки раствора азотсодержащего полимера эпигалогенгидрина, который образован посредством реакции азотсодержащего предшественника, отобранного из группы, состоящей из аминов, полиаминов, полиаминоамидов, полиуретанов и смесей из них, с эпигалогенгидрином, включающего стадии: контактирования раствора полимера эпигалогенгидрина с текучей средой, находящейся в жидком, надкритическом или близком к надкритическому состоянии, для осуществления экстракции органических примесей из раствора полимера эпигалогенгидрина в текучую среду, отведения текучей среды, обогащенной органическими примесями, от раствора полимера эпигалогенгидрина и отделения экстрагированных примесей от отведенной текучей среды, причем текучая среда содержит вещество, которое при нормальном атмосферном давлении и комнатной температуре (приблизительно 25°C) является газообразным.

Экстрагирование с помощью текучей среды, находящейся в надкритическом или близком к надкритическому состоянии, как выяснилось, эффективно удаляет из полимера нежелательные органические соединения, в частности галогенсодержащие соединения, по сравнительно простой методике, без значительного негативного воздействия на его положительные свойства, например как добавки в бумажном производстве и особенно как смолы, упрочняющей материал во влажном состоянии. Обычно такая текучая среда может также быть повторно использована после отделения экстрагированных примесей. Предпочтительные текучие среды - это те, которые имеют критическую температуру (Tcr) от приблизительно 20°C до приблизительно 100°C, наиболее предпочтительно от приблизительно 30°C до приблизительно 60°C, при критическом давлении (Pcr) от приблизительно 30 бар до приблизительно 500 бар, более предпочтительно от приблизительно 70 бар до приблизительно 300 бар. Примеры текучей среды включают двуокись углерода, окись азота, этан и пропан. Двуокись углерода особенно предпочтительна, поскольку является легко доступным, нетоксичным и невоспламеняющимся продуктом. Также двуокись углерода, как известно, не оказывает никакого негативного воздействия на обработанный полимер. Текучая среда может использоваться, в основном, в чистой форме, или смешанной с малыми количествами одного или нескольких сорастворителей, поверхностно-активных веществ, комплексообразующих реагентов или чего-либо подобного.

К азотсодержащим полимерам эпигалогенгидрина в способе согласно настоящему изобретению принадлежат те, которые были приготовлены с участием эпигалогенгидрина, например эпихлоргидрина в качестве реагента, или в процессе полимеризации, или при модификации существующего полимера. Изобретение особенно выгодно для азотсодержащих полимеров эпигалогенгидрина, которые растворимы в воде.

В число азотсодержащих полимеров эпигалогенгидрина включаются те, которые сформированы при реакции азотсодержащих предшественников, отобранных из аминов, полиаминов, полиаминоамидов, полиуретанов и смесей из них. Наиболее предпочтительные полимеры - это полимеры полиаминоамид-эпигалогенгидрина, которые также могут называться полимерами полиамидамин-эпигалогенгидрина, которые полезны в качестве смол, упрочняющих материал во влажном состоянии в бумажном производстве. Эпигалогенгидрины, которые могут использоваться, охватывают эпибромгидрин и эпихлоргидрин, предпочтительно эпихлоргидрин. В подходящем случае полимеры производятся при использовании от приблизительно 0,5 до приблизительно 2 молей эпигалогенгидрина на моль основного азота в азотсодержащем предшественнике.

Азотсодержащий предшественник - это предпочтительно продукт полиаминоамидной реакции поликарбоновой кислоты или производной этого соединения, в подходящем случае, дикарбоновой кислоты или ее производной и полиамина. Производные соединения карбоновых кислот включают, например, ангидриды, сложные эфиры и неполные эфиры. Подходящие поликарбоновые кислоты включают насыщенные или ненасыщенные алифатические или ароматические дикарбоновые кислоты. Предпочтительно многоосновные карбоновые кислоты содержат меньше 10 атомов углерода.

Предпочтительными являются многоосновные карбоновые кислоты, включающие щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, производные соединения и их смеси, из которых особенно предпочтительна адипиновая кислота.

Предпочтительные полиамины включают полиамины полиалкилена или их смеси и имеют следующую формулу:

H2N-(CR1H)a-(CR2H)b-N(R3)-(CR4H)c-(CR5H)d-NH2(I),

в которой R1-R5 представляют водород или низкомолекулярный алкил, предпочтительно до С3, и a-d представляют целые числа от 0 до 4. Предпочтительные полиамины полиалкилена включают диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, дипропилентриамин и их смеси.

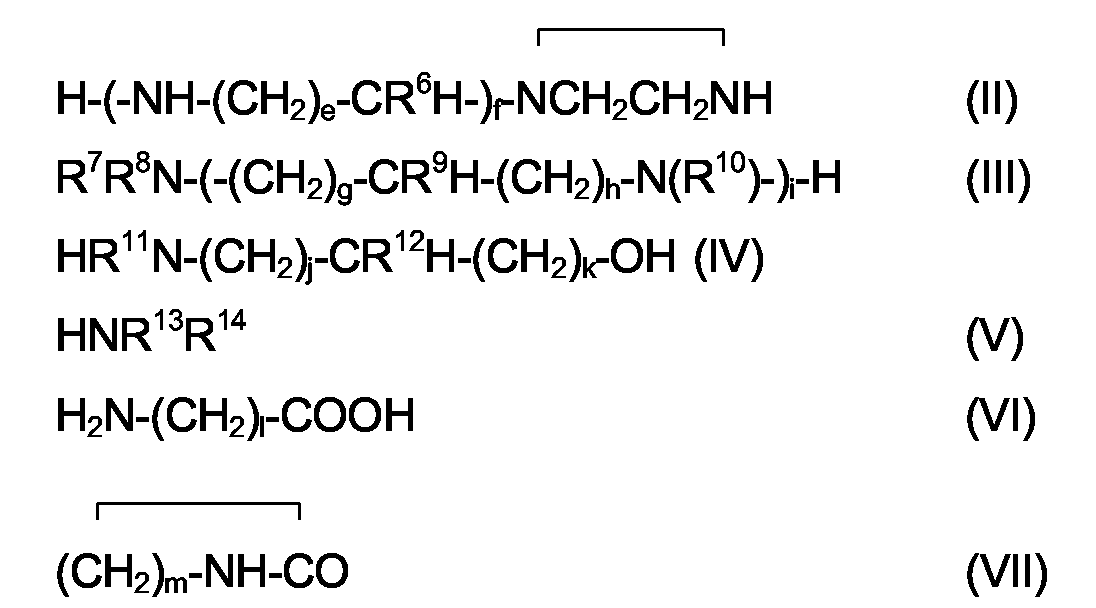

Полиамины согласно формуле (I) могут комбинироваться с другими полиаминами или смесями из других аминов. Предпочтительно эти амины имеют любую из следующих формул II-VII:

где R6-R14 представляют водород или низкомолекулярный алкил, предпочтительно до C3, e-l представляют целые числа от 0 до 4, и m представляет целое число от 0 до 5.

Поликарбоновая кислота и полиамин могут быть использованы, например, в мольном отношении от приблизительно 1:0,5 до приблизительно 1:1,5.

Азотсодержащий полимер на основе эпигалогенгидрина предпочтительно должен быть в водном растворе, который может дополнительно содержать смешивающийся с водой растворитель, типа метанола, этилового спирта или диметилформамида. Водный раствор полимера предпочтительно готовят из водного раствора азотсодержащего предшественника. Молекулярные веса полимеров не являются критичными и могут быть, например, в пределах диапазона от приблизительно 50000 до приблизительно 1000000 или выше.

Приготовление полимеров эпигалогенгидрина может быть выполнено с помощью любого из известных способов, опубликованных в источниках US 4450045, US 3311594, US 4336835, US 3891589, US 2926154, US4857586, US4975499, US5017642, US 5019606 US 5093470 и US 5516885, но с включением дополнительного этапа очистки, включающего экстракцию с помощью текучей среды, находящейся в надкритическом или близком к надкритическому состоянии, как описано здесь. Согласно изобретению возможно также подвергнуть такому этапу очистки коммерческий или легко доступный из иных источников азотсодержащий полимер эпигалогенгидрина.

Раствор полимера эпигалогенгидрина - это предпочтительно водный раствор, причем выяснилось, что на этапе очистки удаляется только малое количество воды.

Содержание твердых веществ в растворе, который следует очистить, предпочтительно настолько высоко, насколько возможно, чтобы еще не вызывать проблем при работе с ним, и может во многих случаях быть высоким, как до 35 вес.% или больше, но предпочтительно - от приблизительно 5 до приблизительно 30 вес.%, наиболее предпочтительно от приблизительно 10 до приблизительно 25 вес.%. Вязкость раствора предпочтительно составляет от приблизительно 1 до приблизительно 250 мПа·с, наиболее предпочтительно от приблизительно 5 до приблизительно 200 мПа·с. Например, вязкость может быть от приблизительно 1 до приблизительно 100 мПа·с или от приблизительно 5 до приблизительно 60 мПа·с.

Изобретение особенно пригодно для удаления галогенсодержащих органических примесей. Галогенсодержащие примеси, которые могут быть удалены, включают эпигалогенгидрин, как, например, в частности, эпихлоргидрин, и продукты их реакций, типа 1,2- и 1,3-дигалоген-2-пропанол (DXP) и 3-галоген-1,2-пропандиол (XPD), особенно 1,2- и 1,3-дихлор-2-пропанол (DCP) и 3-хлор-1,2-пропандиол (CPD). С помощью очистки согласно представленному изобретению DXP и XPD, а также остаточный эпигалогенгидрин могут быть удалены и в конечном счете разрушены. Например, возможно получить полимеры полиаминоамид-эпихлоргидрина с содержанием органических хлоридов ниже приблизительно 0,01 вес.% и даже ниже приблизительно 0,0001 вес.% или меньше.

Экстракция имеет место при условиях, в которых текучая среда находится в жидком, надкритическом или близком к надкритическому состоянии. Близкое к надкритическому означает, что температура немного ниже Tcr, и/или давление немного ниже Pcr, но свойства текучей среды в основном эквивалентны случаю, когда температура и давление соответственно превышают Tcr и Pcr. Температура в K предпочтительно составляет по меньшей мере приблизительно 0,9 × Tcr, наиболее предпочтительно по меньшей мере 0,95 × Tcr. Давление предпочтительно составляет по меньшей мере приблизительно 0,9 × Pcr, наиболее предпочтительно по меньшей мере 0,95 × Pcr. По практическим соображениям, и чтобы избежать разложения полимера эпигалогенгидрина, обычно предпочитают работать при температурах от приблизительно 10°C до приблизительно 200°C, наиболее предпочтительно от приблизительно 40°C до приблизительно 120°C. По тем же самым причинам предпочитают работать при давлениях от приблизительно 40 бар до приблизительно 500 бар, наиболее предпочтительно от приблизительно 75 бар до приблизительно 400 бар. Оптимальные условия могут изменяться в зависимости от того, какой полимер эпигалогенгидрина очищают и какие примеси желательно удалить. Например, установлено, что DCP эффективно удаляется из полиаминоамид-эпихлоргидрина при температуре от приблизительно 30°C до приблизительно 180°C, наиболее предпочтительно от приблизительно 40°C до приблизительно 100°C, и предпочтительном давлении от приблизительно 60 бар до приблизительно 500 бар, наиболее предпочтительно от приблизительно 75 бар до приблизительно 300 бар, в то время как CDP эффективно удаляется из полиаминоамид-эпихлоргидрина при температуре от приблизительно 30°C до приблизительно 180°C, наиболее предпочтительно от приблизительно 50°C до приблизительно 100°C, и давления от приблизительно 60 бар до приблизительно 500 бар, наиболее предпочтительно от приблизительно 150 бар до приблизительно 400 бар.

Экстракция может быть одностадийным процессом, но может также быть выполнена на двух или более стадиях с теми же самыми или другими условиями, причем последнее представляет существенный интерес, если для извлечения различных видов галогенсодержащих примесей применяются разные оптимальные условия. Среднее время пребывания для раствора полимера эпигалогенгидрина в контакте с текучей средой в надкритическом или близком к надкритическому состоянии составляет от приблизительно 5 минут до приблизительно 120 минут, наиболее предпочтительно от приблизительно 15 минут до приблизительно 60 минут.

Очистка посредством экстракции может быть выполнена в периодическом режиме, непрерывно, или в их комбинации.

В одном варианте выполнения экстракция выполняется при размещении раствора полимера эпигалогенгидрина в сосуде, предпочтительно с перемешиванием, где он находится в постоянном контакте с текучей средой в надкритическом или близком к надкритическому состоянии в течение времени, достаточном, чтобы достичь удаления галогенсодержащей примеси в удовлетворительной степени. Температура и давление могут оставаться в основном постоянными в течение всего времени, но могут также быть изменены ступенчато или непрерывно. Очищенный раствор полимера может быть извлечен как продукт или быть передан для последующего этапа экстракции или для любых других обработок.

В другом варианте выполнения экстракцию выполняют посредством осуществления контакта раствора полимера эпигалогенгидрина с текучей средой, находящейся в жидком, надкритическом или близком к надкритическому состоянии в сосуде с проходящим потоком или аппарате колонного типа, в каждом случае с насадкой (заполнителем) или без нее. Как раствор полимера, так и поток текучей среды протекают непрерывно через сосуд или колонну, предпочтительно противоточно, но возможны также и варианты потоков в одном направлении. Если есть возможность, часть очищенного раствора полимера может рециркулироваться. Температура и давление могут быть теми же самыми или отличными в различных частях сосуда или колонны. Для экстракции может быть использован любой тип предназначенных для этого емкостей, типа тарельчатых или насадочных колонн со структурированными или неструктурированными заполнителями, сделанными, например, из стекла, металла или керамических материалов.

Отделение экстрагированных примесей из текучей среды выполняется с помощью изменения ее температуры и/или давления для изменения параметров растворимости таким образом, чтобы примеси были осаждены. Обычно самый легкий способ сделать это - понизить давление до уровня ниже Pcr. В случае необходимости экстрагированные примеси могут удаляться из двуокиси углерода с помощью очистки водой или активированным углем. После отделения текучая среда может быть повторно использована после приведения температуры и давления обратно к условиям, подходящим для экстракции. Сепарированные примеси могут быть разрушены любыми подходящими средствами.

Далее изобретение будет описано на следующих примерах, которые, однако, не подразумевают ограничения объема этого изобретения. Если не указано иначе, все части и проценты относятся к весовым частям и процентам.

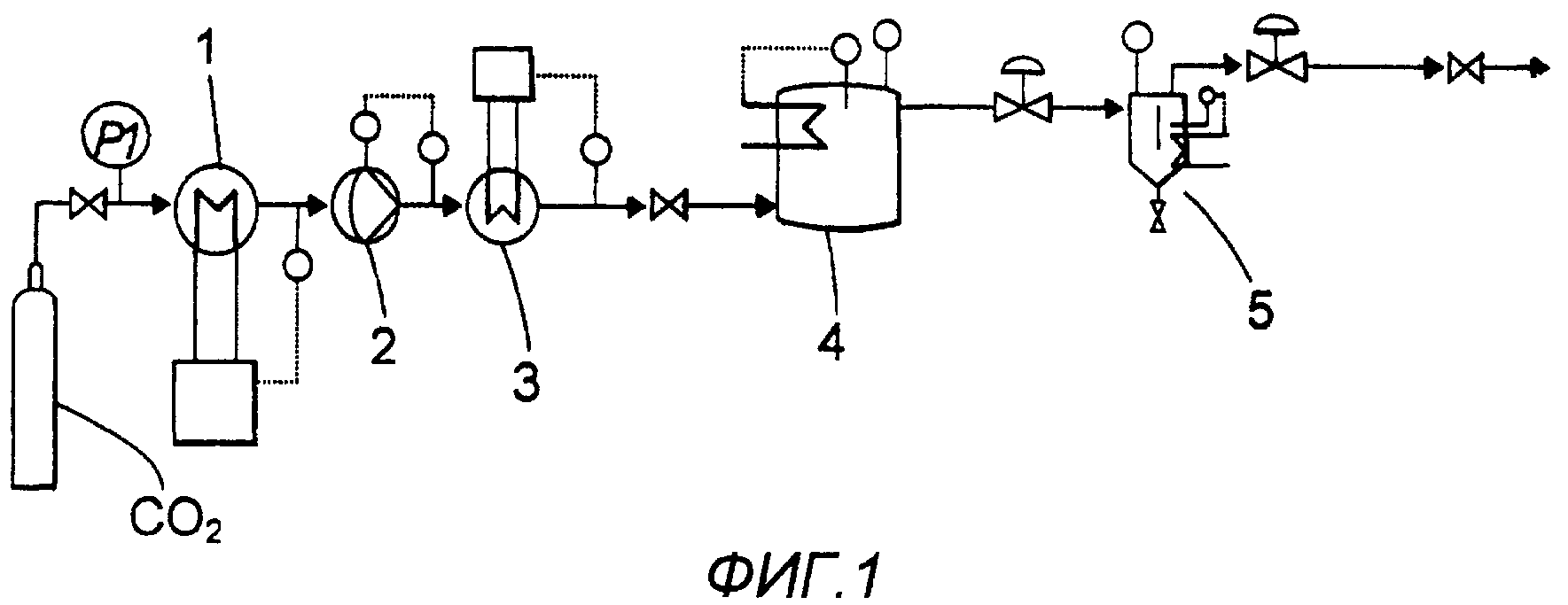

Фиг.1 - технологическая схема для периодической экстракции,

Фиг.2 - технологическая схема для непрерывной экстракции.

Пример 1: Водный раствор полимера полиаминоамид-эпихлоргидрина (PAAE), имеющий содержание твердых веществ 20,7 вес.%, очищали периодической экстракцией надкритической двуокисью углерода в экспериментальной установке согласно фиг. 1. Перед очисткой концентрация DCP была 267 мкг/г и CPD 289 мкг/г. Раствор PAAE выдерживали при перемешивании в экстракционном 250 мл сосуде 4 и подвергали воздействию с непрерывным потоком надкритической двуокиси углерода CO2, поступающей из сосуда через холодильник 1, насос 2 и теплообменник 3, и в различных условиях относительно температуры, давления и времени. В сепараторе 5 давление было снижено, что приводило к осаждению экстрагированных компонентов из двуокиси углерода. После экстракции содержание DCP и CPD в очищенном растворе PAAE было определено посредством газовой хроматографии. Результаты показаны в Таблице 1.

Примеры 2-4: Водный раствор полимера полиаминоамид-эпихлоргидрина (PAAE), имеющий содержание сухих веществ 21,2 вес.%, очищали непрерывной экстракцией надкритической окисью углерода в экспериментальной установке согласно фиг.2. Перед очисткой концентрация DCP была 269,7 мкг/г и CPD 308,1 мкг/г. Раствор полимера F подавали через насос 6 и подогреватель 7 к насадочной колонне 4, где он входил в контакт с противотоком двуокиси углерода, циркулирующей через холодильник 1, насос 2, теплообменник 3 и, после колонны 4, сепаратор 5. Очищенный раствор полимера подавали из колонны 4 в сосуд R для рафината. В сепараторе 5 давление понижали и двуокись углерода после очистки активированным углем рециркулировали. В примерах 2 и 3 использовалась пузырьковая экстракция с помощью колонны 4, заполненной раствором полимера, в то время как в примере 4 использована пленочная экстракция с участием раствора полимера, текущего в виде пленки по насадкам в колонне 4. Результаты показаны в Таблице 2.

Пример 5: Обработанные полимеры, полученные в примерах 3 и 4, а также коммерчески доступный раствор полимера полиаминоамид-эпихлоргидрина Eka WS 320 были испытаны в качестве агентов, упрочняющих материал во влажном состоянии в бумажном производстве на экспериментальном бумажном оборудовании. Были применены следующие условия:

Пульпа: 40 вес.% эвкалиптового, 40 вес.% березового, 20 вес.% соснового сульфата

Плотность бумаги: 70 г/м2

Степень помола: приблизительно 34°SR

Консистенция (бак для пульпы): 1,5 %

Дополнительные условия: 6,9 и 12 кг на тонну бумаги

pH (напорный ящик): 7,2-7,5

Температура расплава: 30°C

После отверждения в течение 30 минут при 100°C была проверена прочность во влажном состоянии различных изготовленных образцов бумаги и не было найдено никаких различий между агентами, упрочняющими материал во влажном состоянии. Таким образом выяснилось, что содержание DCP и CPD в растворе полимера полиаминиамид-эпихлоргидрина могло быть значительно сокращено без воздействия на его эксплуатационные качества как агента, упрочняющего материал во влажном состоянии в бумажном производстве.

Реферат

Изобретение относится к способу получения азотсодержащего полимера эпихлоргидрина. Способ включает в себя реакцию азотсодержащего предшественника, выбранного из группы, состоящей из аминов, полиаминов, полиаминоамидов, полиуретанов и смесей указанных веществ с эпигалогенгидрином. Способ также включает этап очистки образованного раствора полимера от органических примесей. Этап очистки заключается в отделении примесей от раствора полимера эпигалогенгидрина экстракцией этих примесей. Экстракцию проводят CO2, находящимся в жидком, надкритическом или близком к надкритическому состоянии. Затем проводят сепарирование экстрагированных примесей. Способ согласно изобретению позволяет эффективно удалять органические примеси из полученного продукта реакции. 2 н. и 12 з.п. ф-лы, 2 ил., 2 табл.

Комментарии