Предмет кухонной утвари с антипригарным покрытием, стойкий к коррозии и царапинам - RU2473297C2

Код документа: RU2473297C2

Чертежи

Описание

Настоящее изобретение в целом относится к предмету кухонной утвари, дно которого содержит усиленную внутреннюю поверхность с антипригарным покрытием, обладающую повышенными свойствами стойкости к коррозии и царапинам.

Также рассматривается метод изготовления предмета кухонной утвари с повышенной прочностью внутренней поверхности.

Обычно в качестве антипригарного покрытия внутренней поверхности предмета кухонной утвари используется покрытие на базе спеченного фторопласта (например, политетрафторэтилен - PTFE). Такие покрытия известны не только их антипригарными свойствами, но также и их устойчивостью к агрессивному воздействию химического или теплового типа.

В общем, преимуществом предметов кухонной утвари, на внутреннюю поверхность дна которых нанесено антипригарное покрытие, являются легкость очистки и возможность производства тепловой кулинарной обработки продуктов, используя небольшое количество жиросодержащих веществ и даже не используя их. Однако важным недостатком таких предметов является непрочность антипригарного покрытия.

Под термином «непрочное покрытие» в контексте настоящего изобретения понимается покрытие, которое может быть поцарапано в результате агрессивного воздействия механического типа, возникающего в результате очень интенсивного очищения покрытия абразивной сеткой, а также покрытие, которое не обеспечивает достаточной защиты корпуса, выполненного из алюминия или алюминиевого сплава, от агрессивного химического воздействия средств для мытья посуды.

Для устранения этих основных недостатков и получения антипригарного покрытия, обладающего усиленными механическими свойствами, специалистам известно о практической реализации многослойного антипригарного покрытия, первый слой которого, расположенный ближе к дну предмета кухонной утвари (обычно называемый «первичным слоем») и служащий для сцепления с одним или несколькими верхними слоями антипригарного покрытия (обычно называемыми «отделочными слоями»), содержит, кроме спеченного фторопласта, повышенное количество твердых минеральных или органических наполнителей (например, двуокиси кремния, кварца или алюминия).

Однако данный тип увеличения прочности неизбежно остается ограниченным, поскольку процентное содержание наполнителей в первичном слое не может превышать нескольких весовых процентов от общего веса первичного слоя. Выше определенной пороговой величины наполнителей, как правило, выше 15 весовых процентов наполнителей в первичном слое, последний может потерять свои свойства сцепления.

Кроме того, специалистам также известно об образовании твердого подслоя или твердой основы между корпусом (в данном случае внутренней поверхностью предмета кухонной утвари) и антипригарным покрытием, в частности первичным слоем.

Практическая реализация твердого подслоя или твердой основы между корпусом и антипригарным покрытием позволяет не только увеличить механическую прочность антипригарного покрытия (в частности, что касается твердости), но также и обеспечить ему повышенную стойкость к царапинам.

Подслой или твердая основа образуют препятствие, которое мешает царапинам достичь поверхности корпуса.

Известны твердые подслои, образованные полимером, таким как полиамидоимид (PAI) и (или) окси-1,4-фенилен-окси-l,4 фенилен-карбонил-1,4-фенилен (PEEK), как это излагается от имени заявителя в международных заявках WO 00/54895 и WO 00/54896.

Кроме того, известны металлические или алюминиевые твердые основы. Если твердая основа образована из окиси алюминия, то она может наноситься путем термического напыления на корпус, который в данном случае образован внутренней поверхностью дна изделия. В особом случае, если корпус выполнен из алюминия или алюминиевого сплава, то твердая основа из окиси алюминия также может быть образована непосредственно из корпуса путем его анодного окисления. Таким образом, в европейском патенте EP 0902105 приводится описание антипригарного покрытия, наносимого на такую твердую основу, которая имеет повышенную стойкость к царапинам и абразивному износу. Однако недостатком такого антипригарного покрытия является недостаточная устойчивость к коррозии, а также к сколам. Кроме того, образование окиси алюминия, в частности, способом так называемого твердого анодирования является дорогим с энергетической точки зрения, поскольку представляется необходимым обеспечить высокие электрические мощности для поддержания низких температур в анодных ваннах.

Известна также твердая металлическая основа, которая выполняется на внутренней поверхности предмета кухонной утвари для увеличения прочности слоя антипригарного покрытия. В патенте US 5,455,102 также приводится описание предмета кухонной утвари, который содержит металлический колпак, на шероховатую внутреннюю поверхность которого последовательно, начиная от дна колпака, нанесены металлический твердый слой (в частности, стальной, медный или алюминиевый), препятствующий истиранию, и слой смазки, состоящий в основном из политетрафторэтилена (PTFE). Толщина антиабразивного твердого слоя составляет 40-90 μм, а его среднее арифметическое отклонение неровностей (Ra) - от 5 μм до 8 μм. Слой смазки на базе политетрафторэтилена наносится с применением известных технологий напыления, в то время как антиабразивный твердый слой формируется путем напыления посредством электрической дуги. Образование такого твердого слоя имеет вместе с тем недостаток, который заключается в необходимости использования дорогостоящего оборудования для нанесения покрытия (электрическая дуга), которое, кроме того, потребляет энергию и является малопродуктивным. Использование различного металла также представляет собой источник новых трудностей, поскольку образуется электролитическая пара, являющаяся причиной ослабления коррозийной стойкости.

Заявителем в настоящий момент установлено, что образование между внутренней поверхностью изделия и антипригарным покрытием шероховатой эмалевой твердой основы позволяет получить антипригарное покрытие, обладающее одновременно и более хорошими свойствами сцепления с корпусом, и свойствами стойкости к коррозии и к царапинам без необходимости установки оборудования, которое является одновременно сложным и дорогостоящим, потребляет энергию и способно приводить к образованию коррозии.

В частности, задачей настоящего изобретения является предмет кухонной утвари, содержащий металлический корпус, который содержит внутреннюю вогнутую поверхность, предназначенную для расположения ближе к продуктам питания, которые могут помещаться в упомянутом изделии, и внешнюю выгнутую поверхность, расположенную ближе к источнику тепла; причем на упомянутую внутреннюю поверхность последовательно, начиная от упомянутого корпуса, наносятся твердая основа, затем антипригарное покрытие, покрывающее упомянутую твердую основу; причем упомянутое антипригарное покрытие имеет, по меньшей мере, один слой, содержащий, по меньшей мере, только фторопласт или фторопласт в смеси с термостойкой сцепляющей смолой, выдерживающей температуру, по меньшей мере, 200°С, причем эта смола (эти смолы) образуют сплошную спеченную сетку.

Согласно изобретению твердая основа представляет собой шероховатый эмалевый слой, содержащий менее 50 миллионных долей свинца и менее 50 миллионных долей кадмия, причем упомянутый эмалевый слой имеет следующие характеристики:

- твердость превышает твердость металла или металлического сплава, являющихся структурными компонентами корпуса;

- точка плавления заключена между точкой плавления металла или металлического сплава, являющихся структурными компонентами корпуса, и точкой плавления спеченной смолы (или спеченных смол) антипригарного покрытия и

- шероховатость поверхности Ra составляет от 2 μм до 50 μм.

Предпочтительно, точка плавления твердой основы 3 заключена между температурой, которая выше на 50°C самой высокой температуры плавления спеченных смол антипригарного покрытия, и температурой, которая меньше на 10°C температуры плавления металла или металлического сплава, являющихся структурными компонентами корпуса.

Под термином «шероховатость поверхности» (Ra) в контексте настоящего изобретения понимается среднее арифметическое отклонение между углублениями и верхними точками поверхности относительно срединной (средней) линии, причем это отклонение рассчитывается согласно стандартам ISO 4287.

Отмечается, что такая твердая основа, располагаемая между корпусом и антипригарным покрытием, приводит к значительному улучшению физических, химических и механических характеристик антипригарного покрытия.

Таким образом, абразивная стойкость повышается, по меньшей мере, в пять раз по сравнению с таким же антипригарным покрытием без покрытой эмалью твердой основы с сохранением при этом своих антипригарных качеств.

Согласно первому способу практической реализации изобретения твердая основа представляет собой прерывистый слой, который содержит поверхностное рассеяние капель эмали, равномерно рассредоточенных по внутренней поверхности изделия, с коэффициентом покрытия внутренней поверхности от 40% до 80%, причем плотность поверхностного рассеяния составляет от 300 капель/мм2 до 2000 капель/мм2, а размер капель составляет от 2 μм до 50 μм.

Согласно второму способу практической реализации твердая основа представляет собой сплошной эмалевый слой, полностью покрывающий упомянутую внутреннюю поверхность корпуса, толщина которого равна или больше 50 μм.

При таком способе практической реализации коррозионная стойкость повышена, поскольку такая сплошная твердая основа создает на пути химического воздействия продуктов питания антикоррозионный барьер, который защищает металлический корпус, в частности, когда речь идет об алюминиевом корпусе.

Задачей настоящего изобретения также является способ, содержащий следующие этапы:

a) этап предоставления корпуса, имеющего окончательную форму предмета кухонной утвари, с вогнутой внутренней поверхностью, которая предназначена для расположения со стороны продуктов питания, которые могут помещаться в упомянутом изделии, и выгнутой внешней поверхностью, которая предназначена для расположения со стороны источника тепла;

b) этап обработки поверхности внутренней стороны корпуса для получения обработанной внутренней поверхности (21), позволяющей обеспечить прилипание твердой основы на корпусе;

c) этап выполнения твердой основы на внутренней поверхности упомянутого корпуса, затем

d) этап выполнения антипригарного покрытия на упомянутом твердом слое, образованном на этапе c), который включает в себя нанесение, по меньшей мере, одного композиционного слоя на основе фторопласта, затем спекание данного слоя при температуре от 370°C до 430°C, предпочтительно около 415°C.

Согласно изобретению этап c) выполнения твердой основы содержит следующие последовательно выполняемые этапы:

cl) подготовка водного шликера эмалевой фритты, причем упомянутая эмалевая фритта, содержащая менее 50 миллионных долей кадмия и менее 50 миллионных долей свинца, содержит от 30 до 40 весовых процентов двуокиси кремния и от 15 до 30 весовых процентов окиси титана, менее 10 весовых процентов окиси ванадия и менее 4 весовых процентов окиси лития относительно общего веса фритты, причем упомянутый водный шликер содержит, по меньшей мере, 20 весовых процентов минеральных наполнителей относительно общего веса шликера;

c2) нанесение водного шликера, образованного на этапе cl), путем напыления шликера на внутреннюю поверхность корпуса, затем просушка для образования неспеченного эмалевого слоя;

c3) спекание упомянутого эмалевого слоя при температуре от 540°С до 580°C в течение, по меньшей мере, трех минут, причем спекание эмалевого слоя осуществляется перед спеканием антипригарного покрытия.

В отличие от способа, в котором используется электрическая дуга или разбрызгивание плазмы, согласно настоящему изобретению однородная смесь, структура которой после затвердевания определяется ее изначальным химическим составом перед затвердеванием, не наносится. Действительно, согласно настоящему изобретению наносится водный шликер эмалевой фритты и наблюдается, что во время спекания возникает образование однородности различных плавких элементов шликера - тех, которые происходят от эмалевой фритты, и тех, которые происходят от ее рецептурного состава в шликере. Согласно настоящему изобретению не существует, таким образом, однозначного соответствия между составом шликера и структурой эмали, образуемой после нанесения и спекания данного шликера.

Принимая во внимание, что эмаль твердой основы имеет повышенную температуру плавления, которая заключена между температурой плавления спеченной смолы (или спеченных смол) антипригарного покрытия и температурой плавления материала, являющегося структурным компонентом металлического корпуса, спекание эмалевого слоя в обязательном порядке должно быть осуществлено перед формированием антипригарного покрытия, поскольку спекание твердой основы, покрытой эмалью, должно производиться при повышенной температуре, которая, как правило, составляет от 540°С до 580°C для обеспечения хорошего сцепления эмали. Кроме того, на этом уровне температуры существует большая опасность, что фторопласт, а в данном случае термостойкая смола, будет очень поврежден или подвержен пиролизу. Таким образом не представляется возможным практически реализовать предмет кухонной утвари согласно изобретению только с применением одного этапа спекания - одновременно для спекания твердой основы, покрытой эмалью, и антипригарного покрытия.

Преимуществом способа согласно настоящему изобретению является использование водного шликера эмалевой фритты, который не содержит растворителей и таким образом не образует летучих органических соединений, а эмалевая фритта, используемая согласно способу в соответствии с изобретением, почти не содержит вредных элементов, таких как свинец или кадмий, или они присутствуют только в ничтожно малом количестве (максимально 50 миллионных долей вредного элемента), в связи с чем полученная таким образом эмаль отвечает требованиям законодательства в продовольственной сфере как на уровне разработки состава эмалевой фритты, так и на уровне разработки состава шликера.

Другие преимущества и особенности настоящего изобретения следуют из нижеследующего описания, прилагаемого в качестве примера, который носит неограничительный характер, со ссылкой на прилагаемые фигуры чертежа, на которых:

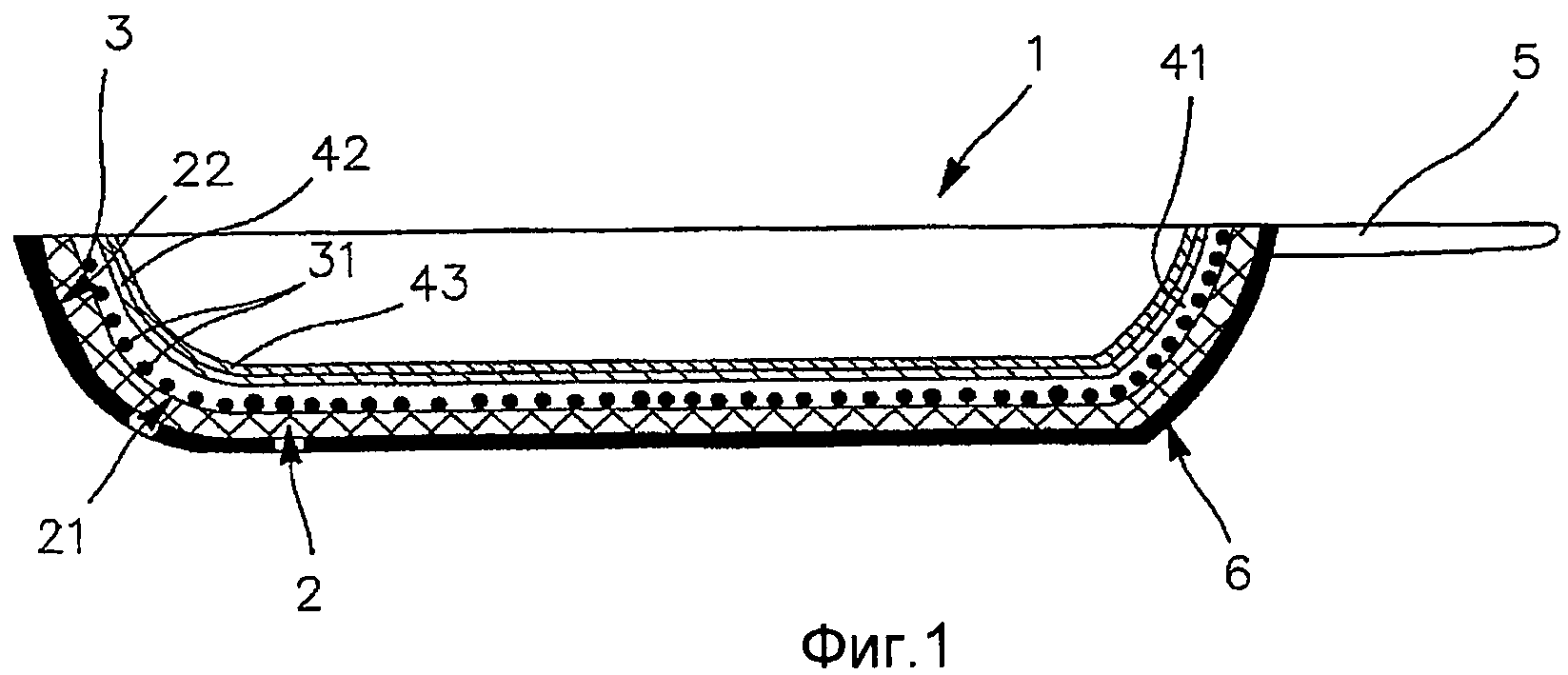

- фиг.1 представляет собой схематический вид в разрезе предмета кухонной утвари согласно изобретению в соответствии с первым вариантом практической реализации и

- фиг.2 представляет собой схематический вид в разрезе предмета кухонной утвари согласно изобретению в соответствии со вторым вариантом практической реализации.

Одинаковые элементы, изображенные на фиг.1 и 2, обозначены одинаковыми цифровыми позициями.

На фиг.1 и 2 в качестве примера предмета кухонной утвари согласно изобретению изображена сковорода 1, содержащая металлический корпус 2, представленный в виде полого колпака, и ручку для захвата 5. Корпус 2 содержит внутреннюю поверхность 21, которая является поверхностью, обращенной в сторону продуктов питания, которые могут быть размещены в сковороде 1, и внешнюю поверхность 22, которая предназначена для расположения со стороны источника внешней теплоты.

На внутреннюю поверхность 21 последовательно, начиная от корпуса 2, нанесена эмалевая твердая основа 3 согласно настоящему изобретению и антипригарное покрытие 4, которое содержит последовательно, начиная от твердой основы 3, сцепляющий первичный слой 41 и два отделочных слоя 42, 43.

Кроме того, на фиг.1 и 2 также показано, что на внешнюю поверхность 22 корпуса 2 предпочтительно нанесен внешний покрывающий слой 6, например эмаль, причем толщина этого покрывающего слоя 6, как правило, составляет от 20 μм до 300 μм.

Металлический колпак 2, служащий корпусом, предпочтительно, выполнен из алюминия или алюминиевого сплава, алюминиевого литья (или литья алюминиевого сплава), из нержавеющей стали, стального или медного литья.

В качестве алюминиевого сплава, который может использоваться для практической реализации корпуса предмета кухонной утвари 1 согласно изобретению, рекомендуются низколегированные, покрываемые эмалью алюминиевые сплавы, в частности:

- «чистый» алюминий с содержанием 99% алюминия серии 1000, например сплавы 1050, 1100, 1200 и 1350;

- алюминиевые и марганцевые сплавы серии 3000, например сплавы 3003, 3004, 3105 и 3005;

- алюминиевые и кремниевые сплавы серии 4000;

- алюминиевые и магниевые сплавы серии 5000, например сплавы 5005, 5050 и 5052, и

- алюминиевые, кремниевые и магниевые сплавы серии 6000, например сплавы 6053, 6060, 6063, 6101 и 6951, и

- алюминиевые, железные, кремниевые сплавы серии 8000, например сплав 8128.

В качестве примера отлитого алюминиевого сплава, который может использоваться для выполнения корпуса 2 (в данном случае колпака) предмета кухонной утвари 1, рекомендуются алюминиево-кремниевые (AS) сплавы, предпочтительно алюминиево-кремниевые сплавы типа AS7-AS12, т.е. алюминиево-кремниевые сплавы, содержащие от 7 до 12% кремния в соответствии со старым французским стандартом NF AS 02-0 04.

Первичный слой 41 и отделочный слой 42, 43 содержат (каждый из них), по меньшей мере, один спеченный фторопласт, в отдельности или в сочетании со сцепляющей термостойкой смолой, сохраняющий резистентность при температуре, по меньшей мере, 200°C, который образует (образуют) сплошную спеченную сетку фторопласта (в данном случае сцепляющей смолы).

Фторопласт, используемый в первичном слое 41 и в данном случае в одном или нескольких отделочных слоях 42, 43, предпочтительно, подбирается среди политетрафторэтилена (PTFE), сополимера тетрафторэтилена и перфторпропилвинилэфира (PFA), сополимера тетрафторэтилена и гексафторпропилена (FEP) и их соединений, в частности соединения PTFE и PFA.

Данная смола или другие смолы, используемые в первичном слое 41 и, в данном случае, в отделочном слое или отделочных слоях 42, 43, предпочтительно подбираются среди полиамидоимидов (PAI), les полиэфиримидов (PEI), полиимидов (PI), полиэфиркетонов (PEK), полиэфирэфиркетонов (PEEK), полиэфирсульфонов (PES) и полифениленсульфидов (PPS).

Первичный слой 41, предпочтительно, может также содержать наполнители и пигментный краситель (пигментные красители).

В качестве наполнителей, используемых в первичном составе предмета кухонной утвари 1 согласно изобретению, можно, в частности, привести силикагель, чешуйки слюды, покрытые TiO2, окись алюминия, корунд, кварц и их соединения.

В качестве пигментных красителей, используемых в первичном составе предмета кухонной утвари 1 согласно изобретению, можно, в частности, привести сажу из чистого углерода, окиси железа и смешенные окиси кобальта и марганца, двуокись титана.

Согласно варианту практической реализации, изображенному на фиг.1, твердая основа 3 представляет собой неоднородный эмалевый слой, содержащий поверхностное рассеяние затвердевших капель эмали 31, средний размер которых составляет от 2 μм до 50 μм, равномерно рассредоточенных по поверхности внутренней стороны 21 с коэффициентом покрытия внутренней поверхности от 40 до 80%, причем плотность поверхностного рассеяния составляет от 300 капель/мм2 до 2000 капель/мм2.

Под термином «поверхностное рассеяние капель эмали» в контексте настоящего изобретения понимается неоднородный эмалевый слой, присутствующий в раздробленном состоянии на корпусе (в данном случае на корпусе предмета кухонной утвари) таким образом, что шероховатость данного слоя образована рассеянными каплями эмали.

Под термином «коэффициент покрытия корпуса» в контексте настоящего изобретения понимается отношение, выраженное в процентах, поверхности корпуса, эффективно покрытой поверхностным рассеянием капель эмали, к общей поверхности корпуса, которая могла бы быть покрыта твердой основой.

Согласно варианту практической реализации, изображенному на фиг.1, капли эмали 31, рассеянные по поверхности внутренней стороны 2, погружены в первичный слой 41 антипригарного покрытия 4, обеспечивая сцепление первичного слоя с эмалевой твердой основой 3. Такая твердая основа 3, покрытая эмалью в виде поверхностного рассеяния капель эмали, приводит к увеличению механической прочности антипригарного покрытия 4, в частности, что касается прочности и сцепления с нижележащей твердой основой 3.

Действительно, частицы спеченного фторопласта и наполнители первичного слоя 41, проникая между затвердевшими каплями эмали 31, нанесенными на поверхность внутренней стороны 21, повышают сцепление первичного слоя 41 на твердой основе 3. В связи с этим увеличение механической прочности антипригарного покрытия 4 происходит одновременно за счет наполнителей в первичном слое 41 и рассеяния капель эмали 31 твердой основы 3, которые играют роль, аналогичную роли усиливающего наполнителя в зоне взаимного проникновения двух слоев 3, 41.

Предпочтительно, твердая основа 3 согласно изображенному на фиг.1 варианту практической реализации предмета кухонной утвари в соответствии с изобретением содержит шероховатость поверхности Ra, которая составляет от 2 μм до 15 μм, предпочтительно от 8 μм до 15 μм.

В случае если шероховатость превышает 15 μм, то наносимое сверху нее антипригарное покрытие 4 не является гладким.

Согласно варианту практической реализации, изображенному на фиг.2, твердая основа 3 представляет собой сплошной эмалевый слой, полностью покрывающий внутреннюю поверхность 21 корпуса 2 (коэффициент покрытия составляет 100%) и имеющий толщину от 50 μм до 100 μм. Принимая во внимание, что согласно этому второму способу практической реализации твердая основа 3 является сплошной, шероховатость поверхности в данном случае образуется не поверхностным рассеянием затвердевших капель эмали, как это имеет место в первом варианте практической реализации, а углублениями и возвышениями, образующимися на поверхности твердой основы 3 ввиду присутствия неплавких наполнителей в составе эмали твердой основы 3.

Такой слой 3, предпочтительно, имеет шероховатость поверхности Ra, которая составляет от 2 μм до 8 μм.

Такая шероховатость поверхности Ra, которая составляет от 2 μм до 8 μм, обеспечивает хорошее сцепление антипригарного покрытия 4 на твердой основе 3, что приводит к повышенной абразивной стойкости без потери на уровне антипригарных качеств.

И, наоборот, в случае если шероховатость поверхности Ra составляет менее 2 μм, то сцепление антипригарного покрытия с твердой основой является очень слабым.

Кроме того, в случае если шероховатость поверхности Ra больше 8 μм, то абразивная стойкость и антиабразивные качества антипригарного покрытия также будут слабыми.

Действительно, принимая во внимание, что толщина антипригарного покрытия, как правило, составляет 25-45 μм, то возможно, что наличие возвышений, образованных застывшими каплями эмали, не будет выровнено антипригарным покрытием 4.

Ниже приводятся два способа практической реализации предмета кухонной утвари 1 согласно изобретению в соответствии с первым вариантом осуществления, каждый из которых содержит следующие этапы:

a) предоставление корпуса 2, имеющего окончательную форму предмета кухонной утвари, с вогнутой внутренней поверхностью 21, предназначенной для расположения со стороны продуктов питания, которые могут помещаться в упомянутом предмете 1, и выгнутой внешней поверхностью 22, предназначенной для расположения со стороны источника тепла;

b) подготовка поверхности внутренней стороны 21;

c) практическая реализация твердой основы 3 на упомянутой внутренней поверхности 21 упомянутого корпуса 2, затем

d) практическая реализация антипригарного покрытия 4 на твердом слое 3, образованном на этапе c), которая включает в себя нанесение, по меньшей мере, одного композиционного слоя на основе фторопласта, затем спекание данного слоя при температуре от 370°C до 430°C, предпочтительно, при температуре около 415°C.

Для этих двух способов осуществления этап c) практической реализации твердой основы (3) содержит следующие последовательно выполняемые этапы:

cl) подготовка водного шликера эмалевой фритты, причем упомянутая эмалевая фритта, содержащая менее 50 миллионных долей свинца и менее 50 миллионных долей кадмия, содержит от 30 до 40 весовых процентов двуокиси кремния и от 15 до 30 весовых процентов окиси титана, менее 10 весовых процентов окиси ванадия и менее четырех весовых процентов окиси лития относительно общего веса фритты, причем упомянутый водный шликер содержит, по меньшей мере, 20 весовых процентов минеральных наполнителей относительно общего веса шликера;

c2) нанесение путем воздушного напыления шликера на поверхность 21 корпуса 2, затем просушка для образования неоднородного или сплошного слоя 3 не спеченной эмали;

c3) спекание упомянутого эмалевого слоя 3 при температуре от 540°С до 580°C в течение, по меньшей мере, трех минут, причем спекание упомянутого эмалевого слоя 3 выполняется перед спеканием упомянутого антипригарного покрытия 4.

Предпочтительно, эмалевая фритта содержит:

Al2O3 - менее 1%

B2O3 - менее 1%

BaO - менее 1%

K2O - 5 - 20%

Li2O - менее 4%

Na2O - 10 - 25%

P2O5 - менее 4%

SiO2 - 30 - 40%

TiO2 - 15 - 30%

V2O5 - менее 10%

указанные количества являются весовым процентным содержанием относительно веса фритты.

Предпочтительно, шликер эмалевой фритты, кроме того, содержит:

- кварц - 5 - 30%

- SiC - 10-30%

- пигментный краситель - 1-10%

- суспендирующий агент - 2-10%

указанные количества являются удельным процентным содержанием относительно общего веса шликера.

Для практической реализации первого варианта предмета кухонной утвари 1 согласно изобретению (твердая основа 3 из неоднородной эмали) нанесение шликера на внутреннюю поверхность 21 корпуса 2 осуществляется путем воздушного напыления, причем давление распыления равно или больше 4 бар, а количество эмали, наносимой на упомянутую внутреннюю поверхность 21, составляет 0,07-0,2 г/дм2.

Для практической реализации второго варианта предмета кухонной утвари 1 согласно изобретению (твердая основа 3 из сплошной эмали) нанесение шликера на внутреннюю поверхность 21 корпуса 2 осуществляется путем воздушного напыления, причем давление распыления составляет 2-5 бар, а количество эмали, наносимой на упомянутую внутреннюю поверхность 21, составляет 1,5-2,8 г/дм2.

Для этих двух методов практической реализации способа согласно изобретению этапу подготовки поверхности может предшествовать фаза обезжиривания, после которой следует механическая обработка, такая как пескоструйная обработка, калибрование отверстий продавливанием шариков или дробеструйная обработка.

Также представляется возможным подготовить поверхность внутренней стороны 21 корпуса путем химической поверхностной обработки, содержащей фазу обезжиривания, после которой следует сатинирование, а затем, наконец, промывка.

ПРИМЕРЫ

Пример 1

Подготовка эмалевой фритты Fl, соответствующей эмалевой фритте, используемой в способе согласно изобретению

Эмалевая фритта Fl, соответствующая эмалевой фритте, используемой в способе согласно изобретению, выполнена путем расплавления при температуре 1200°C следующих компонентов:

Al2O3 - 0,1%

B2O3 - 0,6%

BaO - 0,3%

K2O - 12%

Li2O - 2,3%

Na2O - 19%

P2O5 - 1,6%

SiO2 - 35%

TiO2 - 23,5%

V2O5 - 5,2%

После этого полученная расплавленная смесь измельчается для образования порошкообразной фритты Fl, обладающей средним гранулометрическим составом 15 μм и коэффициентом линейного расширения, составляющим 494·10-7 м·K-1.

Пример 2

Подготовка первого образца шликера Bl эмалевой фритты, соответствующего шликеру, используемому в способе согласно изобретению.

Эмалевая фритта Fl сформулирована в форме шликера Bl путем смешения следующих компонентов (весовые части):

эмалевая фритта Fl - 70;

вода - 55;

кварц - 25;

SiC - 23;

черный пигментный краситель на основе

окисей Fe и Mn - 5;

борная кислота - 4.

Полученный таким образом шликер Bl имеет плотность 1,70 г/см3, а нанесение тонкого слоя («set-up» - англ. размещение) составляет 1300 г/м2.

Под термином «нанесение тонкого слоя» в данном случае понимается количество вещества, необходимое для равномерного покрытия (после нанесения) заданной поверхности.

Пример 3

Практическая реализация антипригарного покрытия RI, соответствующего антипригарному покрытию согласно настоящему изобретению

Для практической реализации антипригарного покрытия RI согласно изобретению ниже приводятся в качестве примера составы различных слоев этого покрытия RI. Эти слои получаются путем простого смешивания различных ингредиентов этих составов, которые представлены в таблицах 1-3.

Такой состав обладает вязкостью 45 ± 2 секунды, измеренной в площади сечения, утвержденной Французской ассоциацией по вопросам стандартизации (AFNOR) 2.5, и содержит сухого экстракта до 21%.

Такой состав обладает вязкостью 45 ± 2 секунды, измеренной в площади сечения, утвержденной Французской ассоциацией по вопросам стандартизации (AFNOR) 2.5, и содержит сухого экстракта до 47,5%.

Такой состав обладает вязкостью 45 ± 2 секунды, измеренной в площади сечения, утвержденной Французской ассоциацией по вопросам стандартизации (AFNOR) 2.5, и содержит сухого экстракта до 47,5%.

Пример 4

Практическая реализация первого образца предмета кухонной утвари согласно изобретению со сплошной твердой основой.

В качестве корпуса используется алюминиевый колпак, выполненный путем штамповки алюминиевого диска (типа 1200), причем полученный таким образом колпак имеет дно, диаметр которого составляет приблизительно 28 см.

Обезжиривание данного колпака осуществляется путем орошения щелочным раствором, затем производится его сатинирование путем погружения в содовую ванну и, наконец, нейтрализация в азотной кислоте, промывка, а затем просушка.

В последующем посредством пневматического распылителя производится нанесение шликера Bl, представленного в примере 2, для образования сплошного слоя. Колпак с нанесенным таким образом покрытием высушивается при температуре 140°C, затем остекловывается при температуре 555°C в течение пяти минут для получения сплошной твердой основы толщиной 50 μм. Шероховатость Ra этой сплошной твердой основы составляет 8 μм.

После охлаждения этой твердой основы практически реализуется антипригарное покрытие RI путем последовательного нанесения на твердую основу, покрытую эмалью, первичного слоя, промежуточного отделочного слоя и верхнего отделочного слоя (поверхностного слоя), представленных в примере 3; причем каждый слой соответственно высушивается при температуре 140°C, а все подвергаются горячей сушке при температуре 415°C в течение семи минут для получения антипригарного покрытия RI, представленного в примере 3.

Таким образом получается первый образец сковороды 1 согласно изобретению (в новом состоянии).

Оценка сцепления антипригарного покрытия RI на твердой основе осуществляется посредством теста на сцепление путем размещения по квадратной сетке в соответствии со стандартом ISO 2409 с последующим погружением изделия на 9 часов в кипящую воду. Антипригарное покрытие не содержит отслаиваний. Такое сцепление на корпусе является недостаточным.

Затем осуществляется оценка антипригарных характеристик антипригарного покрытия RI при помощи теста с карбонизированным молоком в соответствии со стандартом NF D 21-511. Отмечается, что новая сковорода 1 обладает прекрасными антипригарными качествами (100 баллов в соответствии со стандартом NF D 21-511).

Производится оценка абразивной стойкости антипригарного покрытия RI, подвергая его воздействию абразивной сетки типа зеленая SCOTCH BRITE (зарегистрированный товарный знак). Одновременно производится оценка антипригарных качеств антипригарного покрытия RI при помощи теста с карбонизированным молоком. Удается добиться следующих характеристик:

по абразивной стойкости:

первая царапина (соответствует появлению металла, являющегося структурным компонентом корпуса) визуально наблюдается (при 8-кратном оптическом увеличении) после 20000 проходов сетки;

по антипригарности:

прекрасные антипригарные свойства покрытия RI (100 баллов в соответствии со стандартом NF D 21-511) сохраняются после 3000 проходов абразивной сетки, а приемлемое прилипание (по меньшей мере, 25 баллов в соответствии со стандартом NF D 21-511) - после 20000 проходов абразивной сетки.

И, наконец, коррозионная стойкость определяется путем погружения предмета кухонной посуды в ванну с соленой водой с концентрацией 10 г/л и удержания в ней при температуре 80°C в течение 24 часов. Поверхность антипригарного покрытия не содержит вздутий или повреждений.

Пример 5

Подготовка второго образца шликера Bl эмалевой фритты, соответствующего шликеру, используемому в способе согласно изобретению.

Эмалевая фритта Fl сформулирована в форме шликера B2 путем смешения следующих компонентов (весовые части):

вышеуказанная эмалевая фритта - 85

вода - 55

кварц - 15

SiC - 23

черный пигментный краситель FA1220 - 5

борная кислота - 4

Шликер содержит плотность 1,70 г/см3, а нанесение тонкого слоя («set-up» - англ. размещение) составляет 1300 г/м2.

Пример 6

Практическая реализация второго образца предмета кухонной утвари согласно изобретению с неоднородной твердой основой

Используется такой же корпус, что и в примере 4, а именно полый алюминиевый колпак типа 1200, обезжиривание которого выполнено путем орошения щелочным раствором, затем произведено его сатинирование путем погружения в содовую ванну и, наконец, нейтрализация в азотной кислоте, промывка, а затем высушивание.

Затем, как и в примере 4, посредством пневматического распылителя производится нанесение шликера B2 для образования неоднородного эмалевого слоя, представленного в форме отдельных не соединенных друг с другом капелек. Колпак с нанесенной на него таким образом неоднородной твердой основой высушивается при температуре 140°C, затем остекловывается при температуре 555°C в течение пяти минут для получения неоднородного слоя весом 0,9 г.

Путем наблюдения под микроскопом определяется размер капель и их поверхностная плотность. Размер капель составляет от 2 μм до 50 μм, а поверхностная плотность - около 1500 капель/мм2. Измеряется шероховатость (Ra) слоя, где Ra равна 15 μм.

После охлаждения твердой основы, покрытой эмалью, на твердую основу последовательного наносятся первичный слой, промежуточный отделочный слой и верхний отделочный слой (поверхностный слой), представленные в примере 3; причем каждый слой соответственно высушивается при температуре 140°C, а все слои подвергаются горячей сушке при температуре 415°C в течение семи минут для получения антипригарного покрытия RI, представленного в примере 3. Получается второй образец сковороды согласно изобретению (новое состояние).

Сцепление антипригарного покрытия на твердой основе оценивается путем выполнения теста на сцепление посредством размещения по квадратной сетке в соответствии со стандартом ISO 2409 с последующим погружением сковороды 1 на 9 часов в кипящую воду. Антипригарное покрытие не содержит отслаиваний. Такое сцепление на корпусе является прекрасным.

В последующем осуществляется оценка антипригарных характеристик антипригарного покрытия RI при помощи теста с карбонизированным молоком в соответствии со стандартом NF D 21-511. Отмечается, что новая сковорода 1 обладает прекрасными антипригарными свойствами (100 баллов в соответствии со стандартом NF D 21-511).

Производится оценка коррозионной стойкости антипригарного покрытия RI, подвергая его воздействию абразивной сетки типа зеленая SCOTCH BRITE (зарегистрированный товарный знак). Одновременно производится определение антипригарных свойств антипригарного покрытия RI при помощи теста с карбонизированным молоком. Удается добиться следующих характеристик:

по абразивной стойкости:

первая царапина (соответствует появлению металла, являющегося конструктивным компонентом корпуса) визуально наблюдается (при 8-кратном оптическом увеличении) после 15000 проходов сетки;

по антипригарности:

прекрасные антипригарные свойства покрытия RI (100 баллов в соответствии со стандартом NF D 21-511) сохраняются после 3000 проходов абразивной сетки, а приемлемое прилипание (по меньшей мере, 25 баллов в соответствии со стандартом NF D 21-511) - после 15000 проходов абразивной сетки.

Пример 7

Подготовка третьего образца шликера B3 эмалевой фритты, соответствующего шликеру, используемому в способе согласно изобретению.

Эмалевая фритта Fl сформулирована в форме шликера B3 путем смешения следующих компонентов (весовые части):

вышеуказанная эмалевая фритта - 85

вода - 55

кварц - 8

SiC - 23

черный пигментный краситель FA1220 - 5

борная кислота - 4

Шликер имеет плотность 1,70 г/см3, а нанесение тонкого слоя («set-up» - англ. размещение) составляет 1300 г/м2.

Пример 8

Практическая реализация третьего образца предмета кухонной утвари согласно изобретению с неоднородной твердой основой

Используется такой же корпус, что и в примере 4, а именно полый алюминиевый колпак типа 1200, обезжиривание которого осуществлено путем орошения щелочным раствором, затем произведено его сатинирование путем погружения в содовую ванну, затем нейтрализация в азотной кислоте, промывка, а затем просушка.

В последующем, как и в примере 4, посредством пневматического распылителя производится нанесение шликера B3 для получения неоднородного эмалевого слоя, представленного в форме отдельных не соединенных друг с другом капелек. Колпак с нанесенной таким образом неоднородной твердой основой высушивается при температуре 140°C, затем остекловывается при температуре 555°C в течение пяти минут для образования неоднородного слоя весом 0,9 г.

Путем наблюдения под микроскопом определяется размер капель и их поверхностная плотность. Размер капель составляет от 2 μм до 30 μм, а поверхностная плотность - около 1500 капель/мм2. Измеряется шероховатость Ra слоя, где Ra равна 6,5 μм.

После охлаждения твердой основы, покрытой эмалью, на твердую основу последовательно наносятся первичный слой, промежуточный отделочный слой и верхний отделочный слой (поверхностный слой), представленные в примере 3; причем каждый слой соответственно высушивается при температуре 140°C, а все подвергаются горячей просушке при температуре 415°C в течение семи минут для получения антипригарного покрытия RI, представленного в примере 3. Получается второй образец сковороды согласно изобретению (новое состояние).

Сцепление антипригарного покрытия на твердой основе оценивается путем выполнения теста на сцепление посредством размещения по квадратной сетке в соответствии со стандартом ISO 2409 с последующим погружением сковороды 1 на 9 часов в кипящую воду. Антипригарное покрытие не содержит отслаиваний. Сцепление на корпусе является прекрасным.

Затем осуществляется оценка антипригарных характеристик антипригарного покрытия RI при помощи теста с карбонизированным молоком в соответствии со стандартом NF D 21-511. Отмечается, что новая сковорода 1 обладает прекрасными антипригарными свойствами (100 баллов в соответствии со стандартом NF D 21-511).

Производится оценка коррозионной стойкости антипригарного покрытия RI, подвергая его воздействию абразивной сетки типа зеленая SCOTCH BRITE (зарегистрированный товарный знак). Одновременно производится оценка антипригарных свойств антипригарного покрытия RI при помощи теста с карбонизированным молоком. Удается добиться следующих характеристик:

по абразивной стойкости:

первая царапина (соответствует появлению металла, являющегося структурным компонентом корпуса) визуально наблюдается (при 8-кратном оптическом увеличении) после 16000 проходов сетки;

по антипригарности:

прекрасные антипригарные свойства покрытия RI (100 баллов в соответствии со стандартом NF D 21-511) сохраняются после 3000 проходов абразивной сетки, а приемлемое прилипание (по меньшей мере, 25 баллов в соответствии со стандартом NF D 21-511) - после 16000 проходов абразивной сетки.

Пример 9 (сравнительный пример)

Практическая реализация образца предмета кухонной утвари на основании предшествующего уровня техники (без твердой основы)

Используется такой же корпус, что и в примере 4, а именно полый алюминиевый колпак типа 1200, обезжиривание которого осуществлено путем орошения щелочным раствором, затем произведено его сатинирование путем погружения в содовую ванну, после этого нейтрализация в азотной кислоте, промывка, а затем просушка.

На данный колпак последовательно наносятся первичный слой, промежуточный отделочный слой и верхний отделочный слой (поверхностный слой), представленные в примере 3; причем каждый слой соответственно высушивается при температуре 140°C, а все подвергаются горячей сушке при температуре 415°C в течение семи минут для получения антипригарного покрытия RI, представленного в примере 3, для образования антипригарного покрытия R1.

Таким образом получается образец сковороды на основании предшествующего уровня техники (новое состояние).

Оценка сцепления антипригарного покрытия 1 на твердой основе осуществляется путем выполнения теста на сцепление посредством размещения по квадратной сетке в соответствии со стандартом ISO 2409 с последующим погружением изделия на 9 часов в кипящую воду. Антипригарное покрытие содержит отслаивания более чем на 20 квадратах. Такое сцепление на корпусе является недостаточным.

Затем осуществляется оценка антипригарных характеристик антипригарного покрытия RI при помощи теста с карбонизированным молоком в соответствии со стандартом NF D 21-511. Отмечается, что новая сковорода 1 обладает прекрасными антипригарными свойствами (100 баллов в соответствии со стандартом NF D 21-511).

В последующем производится оценка абразивной стойкости антипригарного покрытия RI, подвергая его воздействию абразивной сетки типа зеленая SCOTCH BRITE (зарегистрированный товарный знак). Одновременно производится оценка антипригарных свойств антипригарного покрытия RI при помощи теста с карбонизированным молоком. Удается добиться следующих характеристик:

по абразивной стойкости:

первая царапина (соответствует появлению металла, являющегося структурным компонентом корпуса) визуально наблюдается (при 8-кратном оптическом увеличении) после лишь 3000 проходов сетки;

по антипригарности:

нулевые антипригарные свойства покрытия RI (0 баллов в соответствии со стандартом NF D 21-511) наблюдаются после лишь 3000 проходов абразивной сетки.

И, наконец, коррозионная стойкость оценивается путем погружения предмета кухонной утвари в ванну с соленой водой с концентрацией 10 г/л и его удержания при температуре 80°C в течение 24 часов. Поверхность антипригарного покрытия содержит очень много вздутий.

Реферат

Изобретение относится к кухонной утвари. Предмет содержит металлический корпус (2), который содержит вогнутую внутреннюю поверхность (21), предназначенную для расположения со стороны продуктов питания, выгнутую внешнюю поверхность (22), предназначенную для расположения ближе к источнику тепла. Причем на упомянутую внутреннюю поверхность последовательно, начиная от упомянутого корпуса (2), наносятся покрытая эмалью твердая основа (3), которая является шероховатой и не содержит свинца и кадмия, а затем антипригарное покрытие (4), покрывающее упомянутый твердый слой (3). Настоящее изобретение также относится к способу изготовления такого предмета (1). Заявленная группа изобретений позволяет получить антипригарное покрытие, обладающее хорошими свойствами сцепления с корпусом и свойствами стойкости к коррозии. 2 н. и 19 з.п. ф-лы, 2 ил., 3 табл., 9 пр.

Формула

- твердость превышает твердость металла или металлического сплава, являющихся структурными компонентами корпуса (2);

- точка плавления заключена между точкой плавления металла или металлического сплава, являющихся структурными компонентами корпуса (2), и точкой плавления спеченной смолы (или спеченных смол) антипригарного покрытия (4) и

- шероховатость поверхности Ra составляет от 2 µм до 50 µм.

- 5-30 весовых процентов кварца

- 1-10 весовых процентов пигментного красителя и

- 2-10 весовых процентов суспендирующего агента,

причем указанные количества являются весовым процентным содержанием относительно веса фритты.

a) выполнения корпуса (2), имеющего окончательную форму предмета кухонной утвари, с вогнутой внутренней поверхностью (21), которая предназначена для расположения со стороны продуктов питания, которые могут помещаться в упомянутом изделии (1), и выгнутой внешней поверхностью (22), которая предназначена для расположения со стороны источника тепла;

b) обработки поверхности упомянутой внутренней стороны (21) для получения обработанной внутренней поверхности (21), обеспечивающей прилипание твердой основы к корпусу;

c) выполнения твердой основы (3), которая сцепляется с внутренней поверхностью (21) упомянутого корпуса (2), затем

d) выполнения антипригарного покрытия (4) на твердой основе (3), образованной на этапе с), которая включает в себя нанесение, по меньшей мере, одного композиционного слоя на базе фторопласта, затем спекание при температуре от 370°С до 430°С,

причем упомянутый способ отличается тем, что этап с) практической реализации твердой основы (3) содержит следующие последовательно выполняемые этапы:

c1) подготовка водного шликера эмалевой фритты, причем упомянутая эмалевая фритта освобождена от кадмия и свинца и содержит менее 50 миллионных долей кадмия и менее 50 миллионных долей свинца, содержит от 30 до 40 весовых процентов кремнезема и от 15 до 30 весовых процентов окиси титана, менее 10 весовых процентов окиси ванадия и менее 4 весовых процентов окиси лития относительно общего веса фритты, причем упомянутый водный шликер содержит, по меньшей мере, 20 весовых процентов минеральных наполнителей относительно общего веса шликера;

с2) нанесение путем напыления водного шликера на поверхность (21) корпуса (2), затем просушка для образования не спеченного эмалевого слоя (3) с однородным составом по всей толщине слоя;

с3) спекание упомянутого эмалевого слоя (3) при температуре от 540°С до 580°С в течение, по меньшей мере, трех минут, причем спекание упомянутого эмалевого слоя (3) осуществляется перед спеканием упомянутого антипригарного покрытия (4).

причем указанные количества являются весовым процентным содержанием от общего веса фритты.

причем указанные количества являются весовым процентным содержанием относительно веса фритты.

Комментарии