Способ приготовления мясного продукта - RU2569249C2

Код документа: RU2569249C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное раскрытие относится к антиадгезионным листам для готовки (пищи) и способам формирования антиадгезионных листов для готовки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В пищевой промышленности, в частности касательно коммерчески расфасованных и приготовленных продуктов питания или предприятий общественного питания, торговые предприятия обращаются к более быстрым способам приготовления пищи, унифицированным образом. К тому же, такие торговые предприятия ищут, как упростить операции, включая операции уборки, и ищут, как снизить риск производственных травм. Однако, отдельным процессам кулинарной обработки и отдельным пищевым продуктам присущи проблемы, связанные с разбрызгиванием жира или энергичным кипением.

Например, мясные продукты образуют комбинацию жира и воды при готовке, приводя к разбрызгиванию жира. Такое разбрызгивание может увеличивать усилия для поддержания чистоты всей системы. Накопление жирных брызг может привести к пожарам и санитарным проблемам. Также, разбрызгивание горячего жира может вызывать опасность для сотрудников.

Коммерчески расфасованные пищевые продукты или коммерчески приготовленные продукты питания могут быть приготовлены на ленте для готовки. В другом примере мясо можно приготовить на плоской поверхности (т.е. стандартная конфигурация печи) с подогревом только снизу. Антиадгезионный лист препятствует пригоранию мяса или мясного сока к поверхности для готовки. Уменьшение пригорания приводит в результате к снижению усилий по соскабливанию мяса с поверхности. Уменьшение пригорания также снижает подгоревший остаток, который необходимо отскоблить от поверхности для готовки, для того, чтобы мясо, которое будут готовить после, не пригорало.

В другом примере мясо можно приготовить на двухстороннем гриле, который подает тепло как сверху, так и снизу. При отсутствии антипригарной поверхности на ленте или гриле, мясные продукты могут пригорать к поверхности или разрываться на два куска при открытии гриля. Соответственно, существует необходимость в создании антипригарных поверхностей для готовки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное раскрытие может быть лучше понято, и его многочисленные признаки и преимущества становятся очевидными специалистам в данной области техники путем ссылки на сопутствующие графические материалы.

ФИГ. 1 содержит иллюстрацию поперечного сечения примерного листового материала.

ФИГ. 2 содержит иллюстрацию капельки жира и воды на примерной поверхности во время применения.

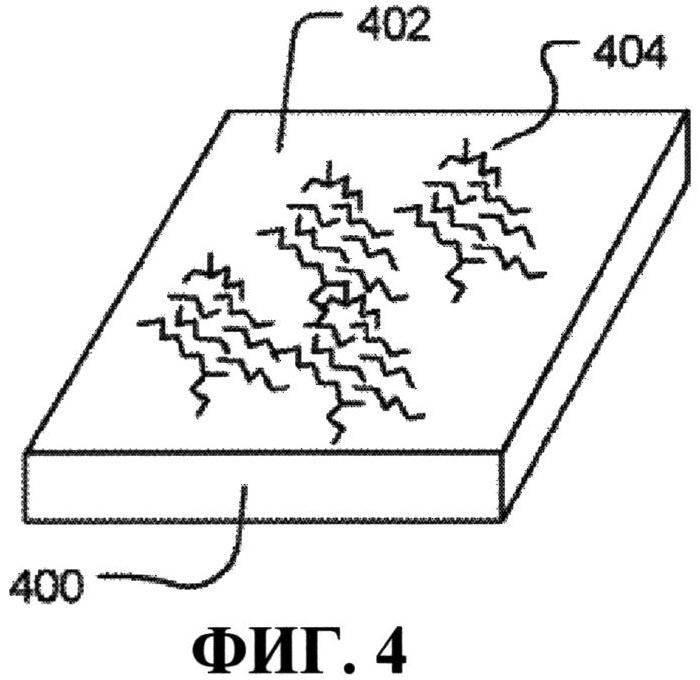

ФИГ. 3 и ФИГ. 4 содержат иллюстрации примерных структур парообразования.

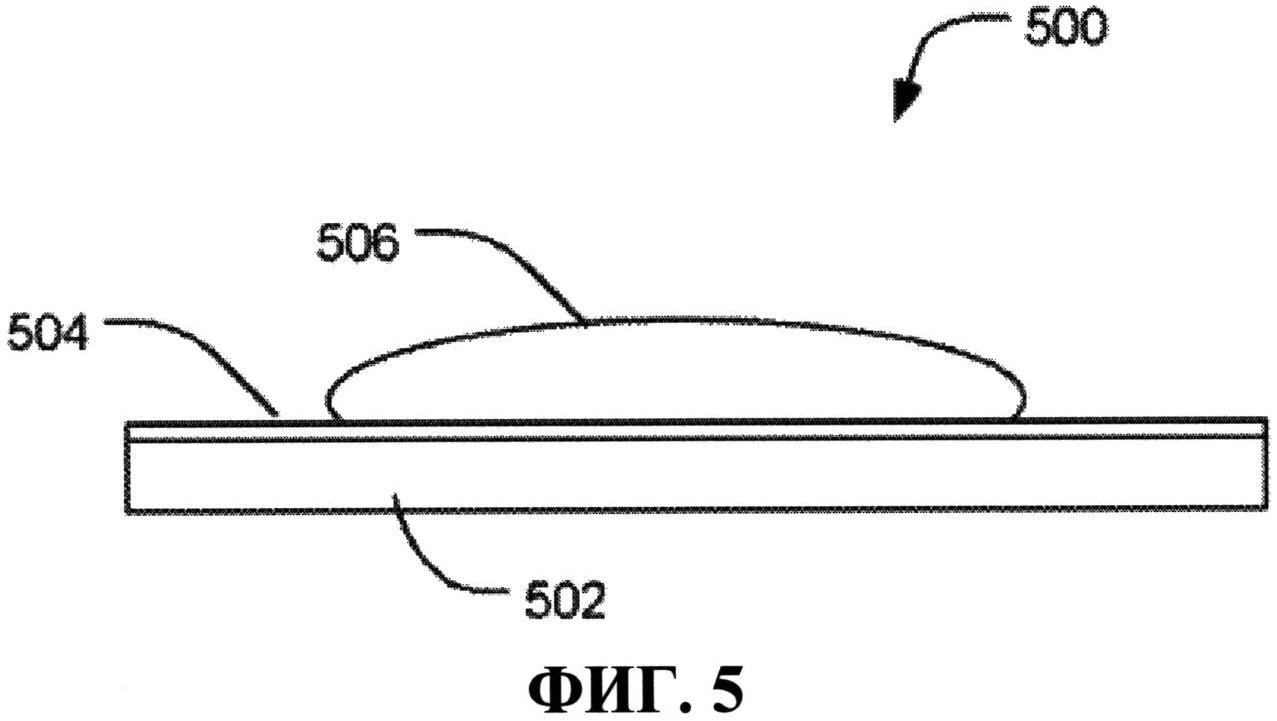

ФИГ. 5 содержит иллюстрацию примерного плоского гриля с листом для готовки.

ФИГ. 6 содержит иллюстрацию примерного двухстороннего гриля.

ФИГ. 7 содержит иллюстрацию примерную пищевую пленку.

ФИГ. 8 и ФИГ. 9 содержит иллюстрации примерных конвейеров для готовки.

ФИГ. 10 содержит иллюстрацию конфигурации испытания на разбрызгивание.

ФИГ. 11 и ФИГ. 12 содержит иллюстрации примерных тестовых листов, проявляющих значения 1-4.

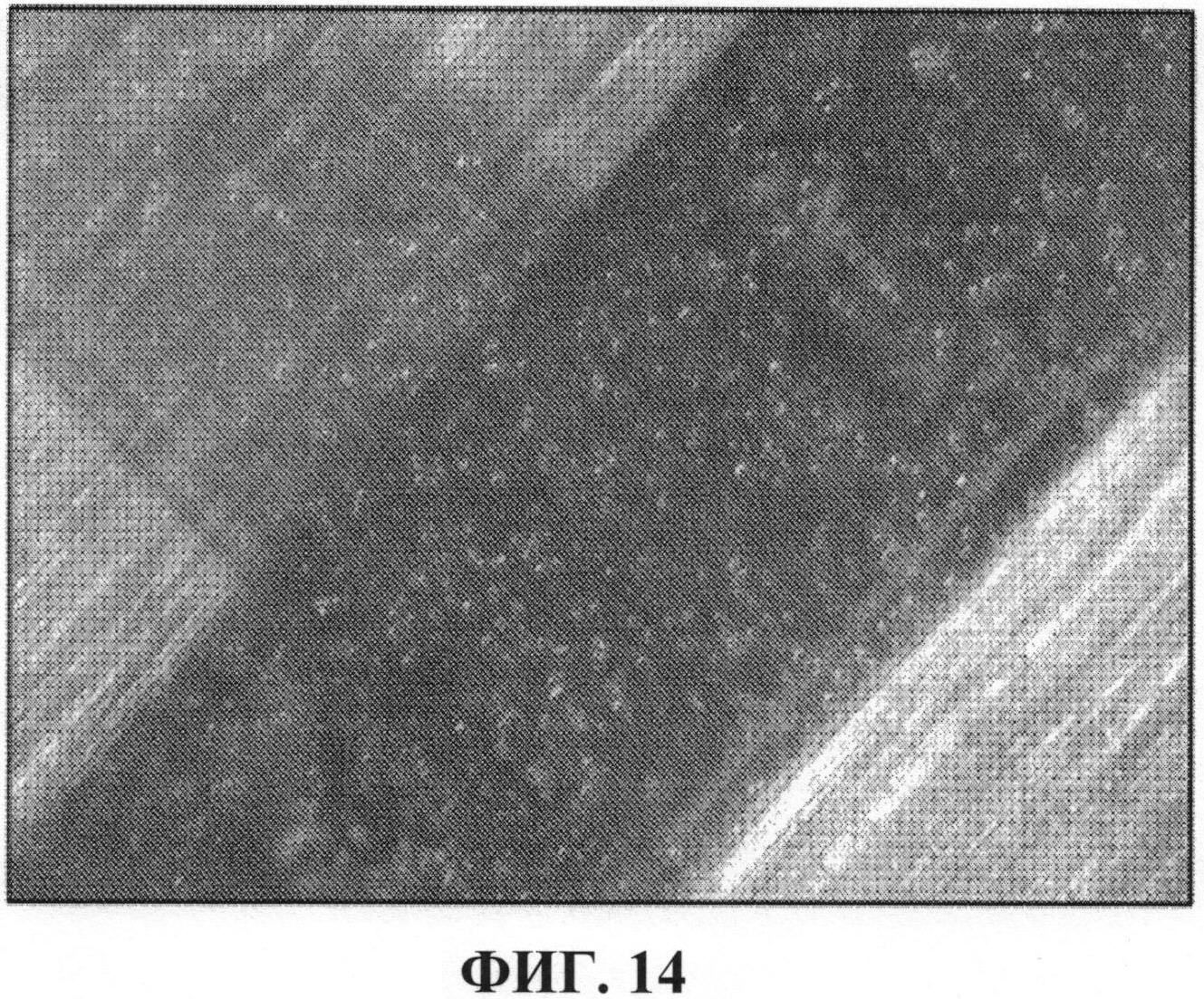

ФИГ. 13, ФИГ. 14 и ФИГ. 15 содержат иллюстрации поверхностей примерных листовых материалов.

Применение одинаковых условных обозначений на различных графических материалах указывает на подобные или идентичные предметы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Материалы с низкой поверхностной энергией обеспечивают антипригарные поверхности, которые ограничивают прилипание пищи. Когда пищу, такую как мясной продукт, нагревают, она обычно высвобождает как жир, так и воду. Заявители обнаружили, что если и вода, и жир находятся на гриле или поверхности листа гриля, в частности поверхности, сформированной из материала с низкой поверхностной энергией, вода может быть покрыта жиром и может перегреваться. Когда часть воды испаряется в пар, горячий жир и вода выбрасываются с поверхности в виде брызг. Указанные брызги вызывают распыление жира на другие поверхности, делая уборку более сложной. Кроме того, такие брызги могут быть особенно опасными, если они контактируют с кожей или глазами.

Перегрев может также возникать при кипении воды и других жидких веществ, в частности на поверхностях с низкой поверхностной энергией или в микроволновых печах. Нарушение равновесия может привести к внезапному фазовому переходу, вызывая то, что горячая жидкость разбрызгивается из контейнера.

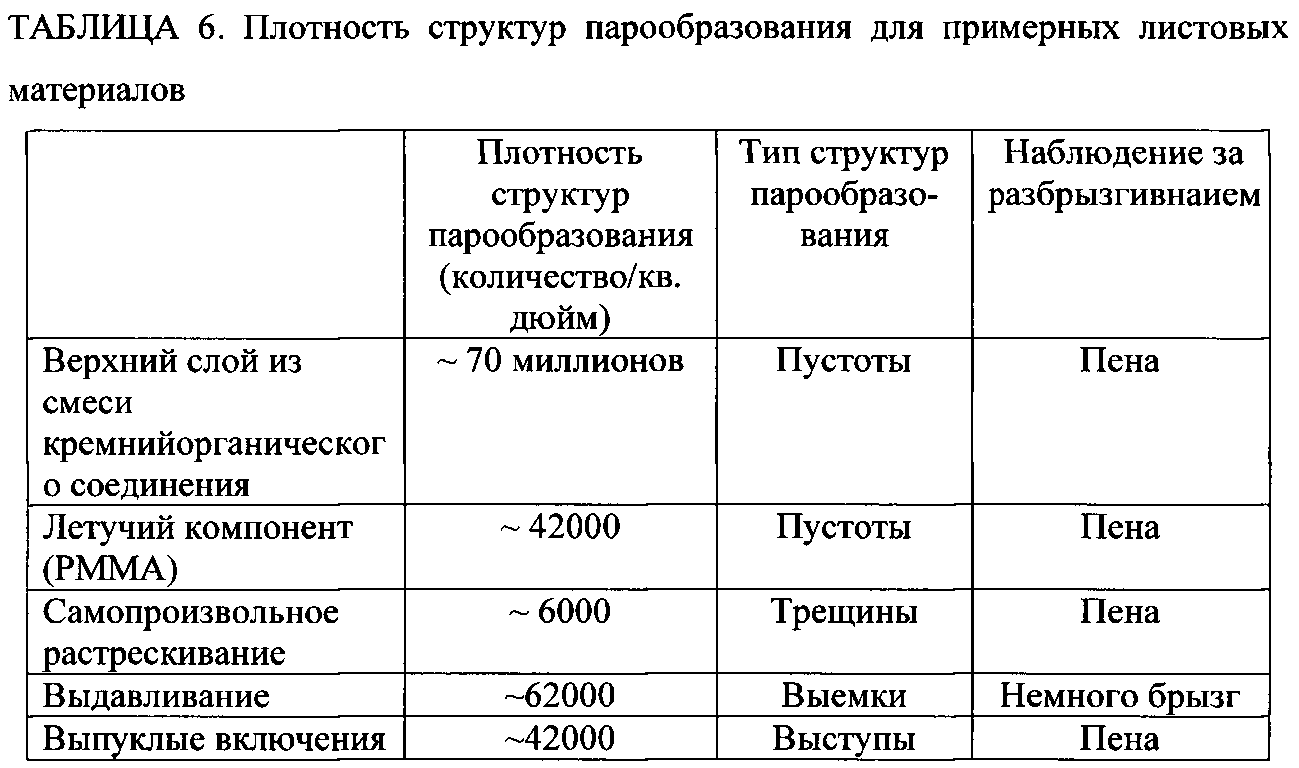

В конкретном варианте осуществления листовой материал содержит полимер с низкой поверхностной энергией, такой как фторполимер, и содержит основную поверхность, имеющую структуры парообразования. Такой листовой материал может быть в форме листа гриля, ленты для готовки, пленки, покрытия или их комбинацией. В варианте осуществления листовой материал, особенно подходящий в качестве листа гриля, содержит армирующий материал и перфторполимерное покрытие. Листовой материал имеет основную поверхность, содержащую структуры парообразования, такие как пустоты или трещины, при плотности по меньшей мере 10 структур парообразования на квадратный дюйм. Полагают, что структуры парообразования ускоряют испарение или вызывают образование маленьких пузырьков, приводя к кипению с более маленькими пузырьками. В частности, структуры парообразования имеют характеристический размер, описанный более детально ниже, не более 50 микрометров. К тому же листовой материал может содержать фторполимерное покрытие, расположенное между основной поверхностью листового материала и армирующим материалом.

В варианте осуществления, проиллюстрированном на ФИГ. 1, листовой материал 100, такой как лист для готовки, содержит армирующий материал 110, покрытый слоем 104 фторполимерного покрытия. Верхний слой 102 может быть расположен на или может лежать сверху слоя 104 фторполимерного покрытия, и нижний слой 114 может быть расположен под или может лежать под слоем 104 фторполимерного покрытия. Как описано в данном документе, выражения «над» или «лежать сверху» используются для описания положений, относительно близких к поверхности для готовки или поверхности, которая будет контактировать с нагреваемым изделием, таким как продукт питания. Выражения «под» или «лежать под» описывают положения относительно удаленные от поверхности для готовки. Как проиллюстрировано, верхний слой 102 формирует поверхность 108 для готовки. При отсутствии верхнего слоя 102, слой 104 фторполимерного покрытия может формировать поверхность 108 для готовки. К тому же, нижний слой 114 формирует контактирующую с грилем поверхность 112 для контакта с грилем. При отсутствии нижнего слоя 114, слой 104 фторполимерного покрытия может формировать контактирующую с грилем поверхность 112. Необязательно, промежуточный слой 116 может быть расположен между слоем 104 фторполимерного покрытия и верхним слоем 102, и промежуточный слой 118 может быть расположен между слоем 104 фторполимерного покрытия и нижним слоем 114.

Армирующий материал 110 может содержать волокнистое армирование, такое как тканое или нетканое волокнистое армирование. Например, волокнистое армирование может быть плетеной тканью или сцеплением произвольно ориентированных прядей волокон. В одном примерном варианте осуществления ткань представляет собой ткань из стекловолокна. В другом примерном варианте осуществления ткань представляет собой вязаную ткань. В других вариантах осуществления армирование может включать сетку из керамического, пластмассового или металлического материала или листы из композитных материалов, среди прочего. Альтернативно, армирующий материал 110 может принимать форму подложки, обычно листа. Варианты осуществления могут применять подкладки, сформованные из термопластиков с высокой точкой плавления, таких как термопластичные полиимиды, полиэфир-эфир кетоны, полиарил кетоны, полифенилен сульфид и полиэфиримиды; термореактивных пластмасс, в частности смол, способных отверждаться при высокой температуре, таких как полиимиды; покрытых или ламинированных текстильных материалов на основе вышеуказанных термопластиков или подобных термически устойчивых смол и термически устойчивых усилений, таких как стекловолокно, графит и полиарамид; металлической фольги, покрытой пластиком; и металлизированных или ламинированных металлической фольгой пластмассовых пленок. К тому же, примерные варианты осуществления включают тканые и нетканые материалы, сформированные из волокон, выбранных из арамида, такого как Kevlar® или Nomex®, фторированного полимера, стекловолокна, графита, полиимида, полифенилен сульфида, поликетонов, сложных полиэфиров или их комбинации. В частности, волокнистое армирование включает стекловолоконное армирование, которое было очищено или предварительно обработано теплом. Альтернативно, волокнистое армирование может быть покрытым стекловолоконным армированием. В конкретном примере, каждое волокно стекловолокна может быть отдельно пропитаны полимерным покрытием.

В конкретном примере армирующий материал 110 содержит ткань. Ткань включает множество нитей 106. В примере нити 106 сплетены вместе для образования ткани. Хотя нити 106 проиллюстрированы на ФИГ. 1 как равномерно распределенные, нити 106 могут быть сгруппированы вместе.

В конкретном варианте осуществления каждое волокно нити 106 может быть предварительно обработано перед объединением в нить 106 или в ткань. Например, каждое волокно может быть покрыто пропитывающим покрытием. В конкретном примере пропитывающее покрытие включает силан или другое гидрофобное или олеофобное химическое вещество, которое улучшает связь с фторполимерами, такими как перфторполимер.

В конкретном варианте осуществления ткань имеет вес в диапазоне от 0,7 унций/ярд2 до 2,4 унций/ярд2, такой как вес от 0,8 унций/ярд2 до 1,5 унций/ярд2, или даже вес от 1,0 унций/ярд2 до 1,5 унций/ярд2. Ткань может содержать нити в диапазоне от 20 до 80 нитей на дюйм, таком как 30-70 нитей на дюйм или даже 40-65 нитей на дюйм в направлениях основы или наполнения. Кроме того, ткань может иметь толщину в диапазоне от 1,0 мил до 3,0 мил, таком как диапазон от 1,0 мил до 2,3 мил, или, в частности, в диапазоне от 1,5 мил до 2,3 мил.

Как показано, армирующий материал 110 включен в слой 104 фторполимерного покрытия. Альтернативно слой 104 фторполимерного покрытия может быть расположен на любой стороне армирующего материала 110. В частности, армирующий материал 110 может находиться ближе к контактирующей с грилем поверхности 112.

В варианте осуществления слой 104 фторполимерного покрытия содержит фторполимер. Примерный фторполимер может быть сформован из гомополимера, сополимера, трехзвенного полимера или полимерной смеси, сформованной из мономера, такого как тетрафторэтилен, гексафторпропилен, хлортрифторэтилен, трифторэтилен, винилиден фторид, винил фторид, перфторпропил виниловый эфир, перфторметил виниловый эфир или любой их комбинацией. Примерный фторполимер включает политетрафторэтилен (PTFE), фторированный сополимер этилена пропилена (FEP), сополимер тетрафторэтилена и перфторпропил винилового эфира (перфторалкокси или PFA), сополимер тетрафторэтилена и перфторметил винилового эфира (MFA), сополимер этилена и тетрафторэтилена (ETFE), сополимер этилена и хлортрифторэтилена (ECTFE), полихлортрифторэтилен (PCTFE), поливинилиден фторид (PVDF), трехзвенный полимер, включающий тетрафторэтилен, гексафторпропилен и винилиденфторид (THV) или их любую смесь или любой сплав. В примере фторполимер включает политетрафторэтилен (PTFE), фторированный этилен-пропилен (FEP), перфторалкокси (PFA), поливинилиденфторид (PVDF) или их любую комбинацию. В частности, фторполимер может включать политетрафторэтилен (PTFE), фторированный этилен-пропилен (FEP), перфторалкокси (PFA) или их любую комбинацию. В еще одном варианте осуществления фторполимер может быть перфторполимером, таким как PTFE или FEP.

В конкретном примере фторполимер включает перфторполимер. Например, перфторполимер может включать политетрафторэтилен (PTFE), фторированный этилен-пропилен (FEP), перфторалкокси (PFA) или их любую смесь или сополимер. В конкретном примере слой 104 фторполимерного покрытия включает политетрафторэтилен (PTFE).

Необязательно, верхний слой 102 может быть сформирован сверху или может лежать сверху слоя 104 фторполимерного покрытия. В примере верхний слой 102 включает фторполимер, такой как перфторполимер. Например, верхний слой 102 может включать PTFE. В другом примере верхний слой 102 включает термопластичный удобный для обработки фторполимер. Например, верхний слой 102 может включать перфторалкокси (PFA), фторированный этилен-пропилен (FEP) или их смесь или сополимер.

В дополнительном примере верхний слой 102 может включать смесь перфторполимера и второго полимера. В примере второй полимер может включать кремнийорганическое соединение. Кремнийорганический полимер может включать полисилоксан. Например, кремнийорганический полимер может включать полиалкилсилоксан, фенилсиликон, фторсиликон или любую их комбинацию. В примере полиалкилсилоксан включает полидиметилсилоксан, полидипропилсилоксан, полиметилпропилсилоксан или любую их комбинацию. В частности, кремнийорганический полимер может быть получен из водной дисперсии подвулканизированных кремнийорганический полимеров. В примере кремнийорганический полимер может быть получен из водной дисперсии и может включать подвулканизированное кремнийорганическое соединение. В частности, кремнийорганический полимер может быть получен из водной дисперсии подвулканизированного кремнийорганического соединения с концевыми группами или добавками, такими как сшиватели. Например, кремнийорганический полимер можно выбрать из дисперсии кремнийорганического полимера, доступной от Wacker-Chemie GmbH, Мюнхен, Германия, такой как дисперсия кремнийорганического каучука Wacker СТ27Е, или доступной от Dow Corning, такой как кремнийорганический каучук DC2-1266. В частности, кремнийорганическое соединение составлено так, чтобы его можно было использовать в контакте с пищей или в медицинских применениях, который в данном документе именуют «по меньшей мере пищевой». Кроме того, листовой материал может быть, по меньшей мере, пищевым, и сформирован из материалов, которые пригодны для контакта с пищей, таких как разрешенные Управлением по контролю за продуктами питания и лекарствами Соединенных Штатов Америки.

Смесь может включать кремнийорганический полимер в количестве в диапазоне от 0 вес.% до 80 вес.% от общего веса твердых веществ смеси, таком как в диапазоне от 0 вес.% до 40 вес.%. Например, смесь может включать кремнийорганический полимер в количество в диапазоне от 2 вес.% до 30 вес.%, таком как в диапазоне от 5 вес.% до 30 вес.%, в диапазоне от 10 вес.% до 30 вес.% или даже в диапазоне от 15 вес.% до 20 вес.%. К тому же, смесь может включать фторполимер, такой как перфторполимер, в количестве в диапазоне от 60 вес.% до 100 вес.%, таком как в диапазоне от 75 вес.% до 90 вес.% или даже в диапазоне от 80 вес.% до 85 вес.%.

Аналогично, нижний слой 114 может быть сформирована под или может лежать снизу слоя 104 фторполимерного покрытия. В примере нижний слой 114 включает фторполимер, такой как перфторполимер, такой как PTFE. В конкретном примере, нижний слой 114 включает термопластичный удобный для обработки фторполимер. Например, нижний слой 114 может включать перфторалкокси (PFA), фторированный этилен-пропилен (FEP) или их комбинацию.

В примере нижний слой 114 и верхний слой 102 формируют симметричные слои на обеих сторонах слоя 104 фторполимерного покрытия. Альтернативно, нижний слой 114 и верхний слой 102 формируют асимметричные слои вокруг слоя 104 фторполимерного покрытия. В дополнительном примере листовой материал 100 может включать один или другой, или оба из верхнего слоя 102 и нижнего слоя 114.

Необязательно, промежуточный слой 116 может быть сформирован как лежащий над слоем 104 фторполимерного покрытия, и промежуточный слой 118 может быть сформирован как лежащий под слоем 104 фторполимерного покрытия. В примере промежуточные слои 116 или 118 могут быть сформированы из фторполимера. Фторполимер может отличаться от фторполимера слоя 104 фторполимерного покрытия. В примере фторполимер промежуточного слоя 116 или 118 может быть плавким фторполимером. В другом примере фторполимер промежуточного слоя 116 или 118 может быть пригодным для литья фторполимером.

В частности, листовой материал 100 включает основную поверхность 108, которая имеет структуры парообразования (не показаны). Структура парообразования определяет по меньшей мере одну точку парообразования, где может начинаться испарение. Как показано на ФИГ. 2, структуры 208 парообразования расположены вблизи основной поверхности 202 листового материала. Структуры 208 парообразования имеют характеристический размер «d», определенный как среднее наименьшего размера структуры парообразования, параллельного плоскости, определенной листовым материалом. В конкретном примере характеристический размер (d) структур 208 парообразования составляет не более 100 микрометров, такой как не более 50 микрометров, не более 15 микрометров, не более 5 микрометров или даже не более 1 микрометр.

В частности, структура 208 парообразования может быть углублением или поверхностью выступа, где начинается испарение. Как показано на ФИГ. 2, вода 204, окруженная жиром 206, может формироваться на поверхности для готовки. Полагают, что молекулы воды с энергией, достаточной для превращения в пар, могут скапливаться в точках парообразования структур 208 парообразования и формировать пузырьки пара. Когда пузырьки достаточно большие, они отделяются от точек парообразования и поднимаются на поверхность. Большое количество точек парообразования может приводить в результате к большому количеству маленьких пузырьков, каждый из которых при появлении обладает недостаточной энергией для значительного движения воды или жира. Таким образом, точки парообразования ограничивают перегрев воды 204 и ограничивают вскипание воды, ограничивая разбрызгивание.

ФИГ. 3 и ФИГ. 4 иллюстрируют примерные структуры парообразования. Как проиллюстрировано на ФИГ. 3, структуры парообразования могут быть пустотами 304, сформированными на поверхности 302 листового материала 300. В дополнительном примере, проиллюстрированном на ФИГ. 4, структуры парообразования могут быть трещинами или щелями 404 в поверхности 402 листового материала 400. Кроме того, комбинации одной или нескольких вышеуказанных структур парообразования могут быть сформированы в поверхности листового материала.

Возвратимся к ФИГ. 1, основная поверхность листового материала 100, такая как поверхность 108 для готовки, может включать структуры парообразования, такие как пустоты. В примере пустоты могут быть результатом композиции верхнего слоя 102 или могут быть результатом удаления летучих компонентов при формировании верхнего слоя 102. Например, верхний слой 102 может быть сформирован из смеси перфторполимера и кремнийорганического соединения, такой как смесь PTFE и, по меньшей мере, пищевого кремнийорганического соединения. Примерная смесь описана выше. Такие смеси при спекании для формирования верхнего слоя 102 могут содержать пустоты на поверхности 108 листового материала 100.

В другом примере пустоты в поверхности 108 для готовки могут быть результатом летучих компонентов в композиции, формирующей верхний слой 102. Такие летучие компоненты удаляются, оставляя пустоты в поверхности 108 для готовки листового материала. Летучий компонент можно удалить как часть процесса спекания в результате выгорания или можно удалить следом за процессом спекания, как в результате мытья или растворения в ванне с растворителем. В примере летучий компонент представляет собой выгорающий компонент, имеющий температуру испарения или окисления меньше, чем температура спекания верхнего слоя 102. Примерный выгорающий компонент включает полимерный материал или природный материал, или любую их комбинацию. Например, полимерный выгорающий компонент может включать акриловый полимер, такой как полиметилметакрилат (РММА), полиамид, полиолефин, сложный полиэфир, полимеры из модифицированной целлюлозы или любую их комбинацию. В примере природный материал может включать активированный углерод, частицы бумаги, опилки, перец, сахар, пищевой крахмал или любую их комбинацию.

В другом примере летучий компонент удаляют после процесса спекания. Например, летучий компонент можно удалить посредством отмывания или растворения. В примере летучий компонент включает кислоторастворимую соль. В таком примере летучий компонент можно удалить опусканием листового материала 100 в кислотную ванну или в другой растворитель после спекания.

В дополнительном варианте осуществления верхний слой 102 можно сформировать посредством покрытия распылением. Распыленное покрытие может содержать частицы, которые являются летучими, с последующей дополнительной обработкой, такой как а) нагревание, b) мытье растворителем, с) может содержать частицы, которые формируют выпуклые места парообразования, d) может быть достаточно толстым, чтобы щели формировались при сушке и плавлении, или любую их комбинацию.

В другом варианте осуществления структуры парообразования могут включать выступы, проходящие из поверхности 108 листового материала 100. Например, верхний слой 102 может включать средство включения, такое как зернистый материал. В примере средство включения может включать стеклянные гранулы, диоксид кремния, оксид алюминия, алюмосиликатный материал, кальция карбонат, кальция сульфат, другой инертный керамический материал или любую их комбинацию.

В другом примере пустоты могут быть сформованы посредством вдавливания или штамповки. Листовой материал 100 может быть выдавлен перед обжигом. Альтернативно, листовой материал 100 может быть выдавлен с последующим обжигом. В примере негативную пластину заданного профиля можно сформировать на валке или на прессе. Профиль можно выдавить в листовой материал 100. В примере профиль включает пустоты. Альтернативно, лист, имеющий заключенные в нем выступающие частицы, можно впрессовать в листовой материал для штамповки или выдавливания структур парообразования в поверхности 108 для готовки.

В альтернативном примере твердые частицы могут быть распределены по поверхности 108 для готовки, впрессованы в поверхность для готовки и затем удалены, чтобы оставить пустоты. Например, частицы соли могут быть впрессованы в верхний слой 102 и затем вымыты.

В конкретном варианте осуществления структуры парообразования могут включать трещины или разломы. Когда толстые слои перфторполимерных материалов наносят один раз, слои стремятся растрескиваться или образовывать щели. В примере PTFE покрытие наносят один раз для формирования покрытия, имеющего толщину больше 0,35 мил, такую как по меньшей мере 0,4 мил, по меньшей мере 0,5 мил или даже по меньшей мере 0,6 мил. В другом примере дисперсионное покрытие Teflon® PFA или Teflon® FEP, нанесенное с толщиной 0,2 мил, может растрескиваться или образовывать щели.

Поверхность 108 для готовки из листового материала может включать структуры парообразования при плотности структур парообразования по меньшей мере 10 структур парообразования на квадратный дюйм. Плотность структур парообразования для структур парообразования можно определить визуальным подсчетом количества структур парообразования на площади приблизительно 500-1000 квадратных мил (мил = тысячная часть дюйма) и разделенное на площадь, выраженную в дюймах. В примере поверхность 108 для готовки включает структуры парообразования при плотности структур парообразования по меньшей мере 100 на квадратный дюйм, такой как по меньшей мере 500 на квадратный дюйм, по меньшей мере 1000 на квадратный дюйм, по меньшей мере 5000 на квадратный дюйм, по меньшей мере 10000 квадратный дюйм, по меньшей мере 25000 на квадратный дюйм или даже по меньшей мере 50000 на квадратный дюйм.

Листовой материал 100 может проявлять желаемые свойства. В частности, листовой материал 100 имеет толщину не более 5,0 мил, такую как не больше чем 4,0 мил или даже не более 3,2 мил. Например, толщина может быть не более 3,0 мил, такой как не более 2,8 мил или даже не более 2,4 мил.

К тому же листовой материал 100 проявляет желаемые механические свойства. Например, листовой материал 100 может иметь желаемый предел прочности на разрыв, как в направлении основы, так и в направлении наполнителя. К тому же, листовой материал 100 может иметь желаемую прочность на раздир, определенную по методу трапеции. Кроме того, листовой материал 100 может сохранять желаемые механические свойства после напряжения. Например, листовой материал 100 может проявлять желаемый предел прочности на разрыв при сминании и прочность на раздир по методу трапеции при сминании. К тому же, листовой материал 100 может проявлять желаемую характеристику изгибоустойчивости MIT.

В конкретном варианте осуществления предел прочности на разрыв можно измерить, применяя ASTM D902. Листовой материал 100 может иметь предел прочности на разрыв в направлении основы по меньшей мере 30 фунтов, такую как по меньшей мере 50 фунтов. В частности, особенно в контексте ленты, листовой материал может иметь предел прочности на разрыв в продольном направлении по меньшей мере 325 фунтов, такую как по меньшей мере 450 фунтов. В дополнительном примере предел прочности на разрыв в направлении наполнителя может быть по меньшей мере 45 фунтов, такой как по меньшей мере 65 фунтов или даже по меньшей мере 70 фунтов. В частности, особенно в контексте ленты, материал ленты может иметь предел прочности на разрыв в направлении наполнителя по меньшей мере 150 фунтов, такой как по меньшей мере 300 фунтов или даже по меньшей мере 400 фунтов.

Листовой материал 100 может иметь желаемую прочность на раздир по методу трапеции как измерено в соответствии с ASTM D751, модифицированный по ASTM D4969. Например, прочность на раздир по методу трапеции листа 100 для готовки может быть по меньшей мере 3,5 фунтов, такой как по меньшей мере 4,0 фунта. В частности в контексте ленты, материал ленты может иметь желаемую прочность на раздир по методу трапеции по меньшей мере 5,5 фунтов, такую как по меньшей мере 7,5 фунтов или даже по меньшей мере 12 фунтов.

К тому же, листовой материал 100 может проявлять желаемый предел прочности на разрыв и прочность на раздир по методу трапеции после напряжения, такого как смятие. В частности, предел прочности на разрыв и прочность на раздир по методу трапеции может быть измерен после однократного смятия при помощи 10 фунтового валка, направленного параллельно перегибу. Предел прочности на разрыв материала после смятия 10 фунтовым валком обозначается как предел прочности на разрыв при сминании, и прочность на раздир по методу трапеции после смятия означает прочность на раздир по методу трапеции при сминании. В частности, листовой материал 100 может иметь предел прочности на разрыв при сминании в продольном направлении по меньшей мере 10 фунтов, такой как по меньшей мере 15 фунтов или даже по меньшей мере 17 фунтов. Кроме того, листовой материал 100 может проявлять прочность на раздир по методу трапеции при сминании по меньшей мере 0,5 фунтов, такую как по меньшей мере 1,0 фунт.

Выносливость листового материала 100 под напряжением можно также охарактеризовать посредством характеристики изгибоустойчивости MIT. Например, листовой материал 100 может иметь характеристику изгибоустойчивости MIT по меньшей мере 10000, такую как по меньшей мере 15000, по меньшей мере 20000 или даже по меньшей мере 25000. Характеристику изгибоустойчивости MIT измеряют при повторении воздействия 2 фунтов на пробный образец шириной 1/2 дюйма в соответствии с испытанием прочности на изгиб ASTM D2176-63J.

В дополнительном примере листовой материал 100 проявляет низкую проницаемость. В частности, листовой материал 100 является непористым или слои, которые могут быть пористыми, такие как содержащий смесь перфторполимера/кремнийорганического соединения слой, содержат поры, которые по существу не связаны или локализованы в этом слое. Например, листовой материал 100 может иметь проницаемость не более 0,001 куб. дюйм/мин, как измерено в соответствии с ASTM D737, например проницаемость приблизительно 0 куб. дюйм/мин в пределах чувствительности измерительного устройства. По этой причине листовой материал 100 может быть непроницаемым. В конкретном примере листовой материал 100, включающий усиливающий слой и слой, содержащий фторполимер, имеет проницаемость не более 0,001 куб. дюйм/мин.

Кроме того, листовой материал 100 хорошо функционирует при тестировании характеристик при готовке. В частности, листовой материал 100 устойчив к впитыванию жира и обугливанию жира. В примере впитывание тестируют путем воздействия горячего жира на лист в течение более 16 часов, обычно в течение 1 неделе, при 400°F. Когда жир впитывается в ткань или лист для готовки, он имеет тенденцию обуглится и ослаблять ткань. К тому же он стремится обесцветить как ткань, так и отдельные волокна. Варианты осуществления листового материала 100, описанные выше, характеризуются небольшим впитыванием или отсутствием впитывания, небольшим обугливанием жира или отсутствием обугливания жира, и небольшим обесцвечивания волокон или ткани или отсутствием обесцвечивания волокон или ткани. Таким образом, варианты осуществления листового материала 100 получают оценку «годен» в отношении показателя впитывания.

В дополнительном примере листовой материал хорошо работает при испытании в тесте при выпекании на жиру. Листовой материал укладывают вместе с жиром мясного фарша, заворачивают в алюминиевую фольгу и спекают в печи при 400°F в течение недели. Желаемый листовой материал сохраняет целостность структуры и характеризуется ограниченным пропитыванием и обугливанием в нитях после теста.

Разбрызгивание тестируют, применяя два способа. Первый способ измеряет количество жира, выбрасываемого по меньшей мере на 4 дюйма от поверхности для готовки. Второй способ оценивает приблизительную высоту брызг, летящих с поверхности. В первом способе листовой материал располагают на поверхность гриля. Бумагу располагают на высоте 4 дюйма над поверхностью гриля, где готовят мясные брикеты. Тесты проводят с мясными брикетами, которые весят приблизительно 115 грамм. Оценка была выполнена визуальным сравнением всего собранного жира, относительно стандартов, и усреднения результатов 3 повторений. При оценке листы проградуированы от 0 до 5 относительно набора стандартов по высоте. Как оценено, ноль означает, что нет брызг, 1 = очень слабое разбрызгивание и недостаточное, чтобы ранить кого-либо; 2 = слабое разбрызгивание; и при 5 брызги низкие, но вряд ли могут поразить кого-либо на расстоянии руки.

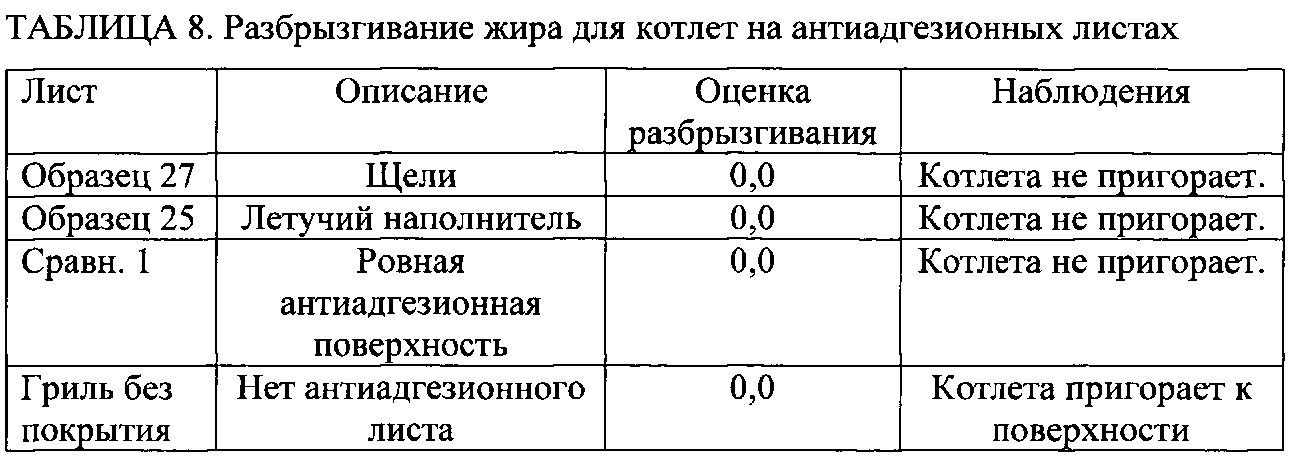

Во втором способе разбрызгивание наблюдают на основном гриле в ресторане после того, как двухсторонний гриль открывают, визуально наблюдая разбрызгивание и оценивая количество и высоту брызг. Два набора мясных брикетов были оценены для теста.

В конкретном варианте осуществления листы для готовки могут быть расположены на поверхности гриля. Например, плоский гриль 500 может включать нагреваемую рабочую поверхность 502. На поверхности для готовки рабочей поверхности 502 расположен лист 504 гриля. Лист 504 гриля содержит поверхность, контактирующую с рабочей поверхностью 502, и содержит противоположную поверхность, которая содержит структуры парообразования, как описано выше. В примере пищевой продукт 506 может быть расположен на листе 504 гриля и приготовлен при помощи тепла рабочей поверхности 502.

Например, гриль может быть двухсторонним грилем 600, как проиллюстрировано на ФИГ. 6. В примере гриль содержит верхнюю рабочую поверхность 602 и нижнюю рабочую поверхность 604. Рабочие поверхности гриля (602, 604) нагреты. Продукт питания 610 располагают между рабочими поверхностями гриля (602, 604), и рабочие поверхности гриля (602, 604) охватывают продукта питания 610 для его приготовления.

Лист 608 для готовки может быть расположен между продуктом питания 610 и нижней рабочей поверхностью 604 или антиадгезионный лист 606 может быть расположен между продуктом питания 610 и верхней рабочей поверхностью 602. В частности, листы для готовки 608 или 606 могут быть механически соединены с нижней рабочей поверхностью 604 или верхней рабочей поверхностью 602, соответственно.

Лист 608 для готовки может быть нанесен поверх нижней рабочей поверхности 604. В примере лист 608 для готовки может быть механически соединен с нижней рабочей поверхностью 604. Альтернативно, лист 608 для готовки может быть приклеен к нижней рабочей поверхности 604.

На практике листы (606, 608) для готовки наносят на соответствующие им рабочие поверхности (602, 604) и рабочие поверхности (602, 604) нагревают. Продукт питания 610 располагают между рабочими поверхностями сверху листа 608 для готовки и под листом 606 для готовки, и рабочие поверхности (602, 604) сводят вместе для нагревания соответственно верхней и нижней поверхности продукта питания 610 под давлением. После приготовления, двухсторонний гриль открывают, разделяя верхнюю рабочую поверхность 602 и нижнюю рабочую поверхность 604. Продукт питания удаляют, оставляя листы для готовки 606 и 608 на месте.

В альтернативном варианте осуществления листовой материал может быть пленкой, сформированной без армирования, как проиллюстрировано на ФИГ. 7. Например, пленка 700 может быть сформирована со структурами парообразования на поверхности 702, такой как поверхность для готовки. Поверхность 702 пленки 700 может содержать структуры парообразования с плотностью структур парообразования по меньшей мере 10 на квадратный дюйм или с плотностью структур парообразования, как описано выше. Структуры парообразования могут быть пустотами или трещинами и могут быть сформированы, как описано выше.

В примере пленка 700 представляет собой однослойную конструкцию. В другом примере пленка 700 представляет собой многослойную конструкцию, сформированную как описано выше, без армирующего слоя. Пленку 700 можно применять как отдельную съемную пленку. Альтернативно, пленку 700 можно наслаивать на подложку или наслаивать на другой листовой материал. В частности, пленка 700 может быть расположена на нагреваемой подложке или наслоена на нее.

В дополнительном варианте осуществления листовой материал формирует ленту для готовки. Как проиллюстрировано на ФИГ. 8, система 800 содержит ленту 802 и источник 806 тепла. Лента 802 содержит гибкую подложку, покрытую фторполимером. Внешняя поверхность ленты для готовки содержит структуры парообразования, например, при плотности структур парообразования по меньшей мере 10 структур парообразования на квадратный дюйм. Блок управления 810 может быть применен для воздействия на количество тепла, которое обеспечивается источником 806 тепла. В конкретном примере материал 100 ленты имеет толщину не более 8 мил, такую как не более 14 мил или даже не более 20 мил.

Как показано в конкретном варианте осуществления, лента 802 формирует бесконечную ленту. Бесконечная лента обернута вокруг валков 804. Обычно нагревающая лента является гибкой для возможности обхвата валков 804 и непрерывного вращательного движения вокруг валков 804. Покрытая гибкая подложка может составлять часть ленты 802 или по существу всю ленту 802. Лента 802 может содержать другие части, такие как фиксатор или крепежный механизм 808.

Кроме того, лента 802 обладает желаемыми механическими свойствами, как описано выше. Например, лента 802 может иметь желаемый предел прочности на разрыв, как в направлении основы, так и в направлении заполнителя. Кроме того, лента 802 может иметь желаемую прочность на раздир по методу трапеции. Более того, лента 802 может сохранять желаемые механические свойства после нагрузки. Например, лента 802 может проявлять желаемый предел прочности на разрыв при сминании и прочность на раздир по методу трапеции при сминании. К тому же, лента 802 может проявлять желаемую характеристику изгибоустойчивости MIT.

В дополнительном примере листовой материал можно применять в двухленточной системе, такой как система 900, проиллюстрированная на ФИГ. 9. Например, листовой материал можно применять для формирования ленты 902 или ленты 908. Внешние поверхности, по меньшей мере, ленты 902 и необязательно ленты 908 содержат структуры парообразования. Каждая лента (902 или 908) может быть нагрета соответствующими источниками тепла (906 или 910). В конкретном примере пищевой продукт 912 может быть помещен между лентами (902 или 908) и приготовлен. В основном, ленты (902 или 908) движутся с одинаковой скоростью, чтобы избежать разрезания пищевого продукта 912. В зависимости от свойств и расположения источников тепла (906 или 910), пищевой продукт 912 может быть приготовлен с обеих сторон одновременно.

Листовой материал может быть сформирован способом, который включает распределение ткани. В примере ткань представляет собой стекловолоконную ткань, которая включает волокна, которые индивидуально покрыты пропитыванием. Ткань может быть покрыта погружением в дисперсию, содержащую фторполимер, такой как перфторполимер. Избыток дисперсии можно снять с ткани, и дисперсию фторполимера можно нагреть для отделения растворителей и поверхностно-активных веществ и для отверждения фторполимера. Процесс покрытия может быть проведен один или несколько раз, по меньшей мере два раза, по меньшей мере три раза или даже по меньшей мере четыре раза. Верхний слой может быть нанесен на одну или обе поверхности покрытой ткани. Например, покрытая ткань может быть покрыта погружением для того, чтобы содержать другой фторполимер. Альтернативно, фторполимерная пленка может быть наслоена на покрытую ткань, или слой может быть экструдирован на одну или несколько поверхностей покрытой ткани. Структуры парообразования могут быть образованы на поверхности листового материала как часть процесса нанесения верхнего слоя или после нанесения верхнего слоя.

В конкретном примере листовой материал формируют посредством процесса покрытия несущей сетки или армирующего материала (например ткани) посредством материала с низкой поверхностной энергией и низким коэффициентом трения, такого как фторполимер, например перфторполимер. В примере перфторполимер включает PTFE. Несущую сетку или армирующий материал раскатывают из рулона и покрывают по меньшей мере на одной стороне суспензией, содержащей частицы фторированного полимера, диспергированного в жидкой среде. В одном конкретном варианте осуществления суспензия включает водную дисперсию PTFE, к которой добавили поверхностно-активное вещество. Альтернативно, суспензия может не содержать поверхностно-активное вещество.

Лезвие или дозирующий нож применяют для удаления избытка суспензии с несущей сетки. После этого суспензию сушат и спекают для формирования слоя на несущей сетке. В конкретном варианте осуществления покрытую суспензию сушат при температуре в диапазоне от приблизительно 150°F до приблизительно 300°F и спекают при температуре в диапазоне от приблизительно 550°F до приблизительно 720°F. Необязательно, поверхностно-активные вещества могут быть отделены от покрытия перед спеканием нагреванием при температуре в диапазоне от приблизительно 500°F до приблизительно 600°F. Толщину слоя можно увеличить повторением процесса покрытия. В одном примерном варианте осуществления несущая сетка может быть покрыта суспензией, суспензию сушат и второе покрытие наносят на высушенную суспензию перед спеканием.

В примерных вариантах осуществления толщина фторированного полимерного покрытия составляет обычно приблизительно 0,2-12 мил. Например, толщина может быть приблизительно 0,2-4 мил, такой как приблизительно 0,5-3 мил. Второй слой может иметь толщину от приблизительно 0,1 мил до приблизительно 5 мил, такую как от приблизительно 0,1 мил до 3 мил или даже от приблизительно 0,1 мил до 1 мил.

Необязательно, второй слой фторполимера может быть нанесен на первый слой. Например, второй слой может содержать второй фторполимер. Нанесение второго фторполимера может быть выполнено посредством способа нанесения покрытия погружением, подобного способу, описанному выше. Альтернативно, второй слой может быть нанесен экструзией слоя поверх первого слоя. В другом примере второй слой может быть наслоен на первый слой, например посредством термического ламинирования.

Верхний слой нанесен на первый слой или необязательный второй слой. Например, верхний слой может быть нанесен посредством способа нанесения покрытия погружением, подобного способу, описанному выше. Альтернативно, поверхность для готовки может быть сформирована наслоением внешнего слоя на первый слой или необязательный второй слой. В дополнительном примере верхний слой может быть нанесен покрытием распылением. Структуры парообразования могут быть сформированы в верхнем слое как часть процесса нанесения или после нанесения верхнего слоя.

Например, для формирования пустот верхний слой может быть сформирован из смеси фторполимера и, по меньшей мере, пищевого кремнийорганического соединения. В частности, смесь может включать перфторполимер и может включать кремнийорганическую смолу в количестве от 0 вес.% до 80 вес.%, таком как от 2 вес.% до 40 вес.% на основе содержания твердых веществ в дисперсии. Листовой материал может быть покрыт погружением в дисперсию, и дисперсию спекают, как описано выше. Полученный верхний слой содержит на поверхности пустоты, которые функционируют как структуры парообразования.

В другом примере пустоты могут быть сформированы путем покрытия дисперсией, которая включает летучий компонент, такой как такие летучие компоненты, описанные выше. Например, дисперсия может содержать летучий полимер, такой как полиметилметакрилат (РММА), полиэтилен, полипропилен или любую их комбинацию. Во время спекания летучий компонент может выходить из покрытия, оставляя пустоты. Альтернативно, дисперсия может содержать летучие компоненты, такие как зернистые материалы, которые можно удалить после спекания, например вымыванием или растворением.

В дополнительном примере структуры парообразования могут включать выступы, проходящие из поверхности для готовки. Например, дисперсия может включать твердые частицы. Когда дисперсию наносят на листовой материал и спекают, отверждение дисперсии оставляет выступы, проходящие из поверхности.

Для формирования трещин или щелей верхний слой можно нанести с толщиной по меньшей мере 0,35 мил, такой как по меньшей мере 0,4 мил, в результате одного прохода через дисперсию. Например, толщина может быть в диапазоне от 0,4 мил до 0,8 мил. В частности, дозирующие ножи можно настроить для обеспечения слоя дисперсии PTFE, который приводит к трещинам или щелям во время сушки и спекания. В другом примере содержащий трещины или щели слой из Teflon® FEP или Teflon® PFA может быть сформирован с толщиной слоя по меньшей мере 0,2 мил, например по меньшей мере 0,3 мил.

В другом примере выемки можно образовать посредством выдавливания или штамповки профиля на поверхности. Профиль может быть нанесен после спекания верхнего слоя или нанесения пленки. Альтернативно, профиль можно нанести перед спеканием. В дополнительном примере поверхность, содержащая произвольно включенные частицы, может быть впрессована в поверхность для готовки для формирования структур парообразования.

В дополнительном варианте осуществления пищевая пленка может быть сформирована при помощи вышеописанного способа посредством замещения армирующего слоя несущим элементом. Пленку формируют на несущем элементе и затем отделяют от несущего элемента для создания пленки с поверхностью для готовки, содержащей структуры парообразования. Пленка может быть нанесена на различные несущие материалы для формирования жесткого, армированного материала. Лента для готовки может быть сформирована при помощи описанного выше способа с последующим соединением концов листового материала для формирования замкнутой петли ленты, при этом внешняя поверхность ленты содержит структуры парообразования. В другом варианте осуществления лист для готовки можно быть нанесен как покрытие на конвейерную ленту или на оболочку устройства для готовки. В дополнительном примере поверхность для готовки со структурами парообразования можно нанести в виде наносимого распылением слоя.

В частности, листовой материал, пленка для готовки или конвейерная лента сформированы из материалов и структур, подходящих для применения в пищевых применениях, и не сформированы из материалов, которые не допускаются, по меньшей мере, для пищевых применений Управлением по контролю за продуктами питания и лекарствами Соединенных Штатов Америки. В примере конвейерная лента или пленка может быть использована коммерческими службами по приготовлению пищи. Например, конвейерную ленту или пленку можно применять в процессах приготовления мяса, например для готовки бекона, курицы, смешанных мясных продуктов или любой их комбинации. В другом примере, пленка может быть помещена в сосуд, используемый для кипячения воды. В основном, листовой материал, лист для готовки или пленку можно применять для формирования антипригарной поверхности для готовки с низкими характеристиками разбрызгивания.

Конкретные варианты осуществления листового материала проявляют желательные технические преимущества. В частности, листы для готовки имеют увеличенную прочность и сопротивление разрыву. В частности, покрытые листы устойчивы к смятию, впитыванию жира и обугливанию. Как описано ниже, тестирование показало надежность в тяжелых условиях эксплуатации с желаемыми характеристиками при готовке. Собственно, листы для готовки обеспечивают прочную пленку, сохраняющую качество пищевых продуктов.

В частности, заявители обнаружили, что материалы, характеризующиеся антипригарными свойствами, могут дополнительно увеличивать разбрызгивание. После чего заявители создали листовые материалы, ограничивающие разбрызгивание без потери антипригарных свойств.

ПРИМЕРЫ

СПОСОБЫ ТЕСТИРОВАНИЯ

ТЕСТ ПРИ ВЫПЕКАНИИ НА ЖИРУ: Образцы укладывали с жиром мясного фарша и заворачивали в алюминиевую фольгу. Эту сборку спекали при 400°F в течение по меньшей мере одной недели. Образцы изучали на предмет целостности, пропитывания и обугливания внутри листа.

ИСПЫТАНИЕ НА РАЗБРЫЗГИВАНИЕ: Количество жира, выбрасываемого по меньшей мере на 4 дюйма от поверхности для готовки, качественно измеряли. Аппарат 1000, проиллюстрированный на ФИГ. 10, применяли для определения разбрызгивания. Листовой материал 1002 расположили на поверхности 1004 гриля. Бумагу 1006 размещали в 4 дюймах над поверхностью гриля, где готовят мясные брикеты. Тесты проводили с мясными брикетами, которые весят приблизительно 115 грамм. Оценку проводили визуальным сравнением всего собранного жира относительно стандартов и усреднения результатов 3 повторов. Для определения уровня разбрызгивания листы проградуированы от 0 до 5 относительно набора стандартов по высоте. Как оценено, ноль означает, что нет разбрызгивания, 1 = очень незначительное разбрызгивание, недостаточное, чтобы ранить кого-либо; 2 = незначительное разбрызгивание; и при 5 брызги низкие, но вряд ли могут поразить кого-либо на расстоянии руки. ФИГ. 11 иллюстрирует пример листов бумаги, показывающих значения 1 (слева) и 2 (справа). ФИГ. 12 иллюстрирует пример листов бумаги, показывающих значения 3 (слева) и 4 (справа). Образцы также оценивали на впитывание.

ТЕСТ НА ВЫСОТУ БРЫЗГ: Разбрызгивание наблюдали в ресторане. Во время приготовления мясных брикетов, разбрызгивание визуально наблюдали и определяли количество и максимальную высоту брызг. Оценивали два набора мясных брикетов.

ТЕСТ НА СМИНАНИЕ: предел прочности на разрыв при сминании и прочность на раздир по методу трапеции при сминании можно измерить после сминания образца единожды 10 фунтовым валком, направленным параллельно перегибу. Предел прочности на разрыв материала после сминания 10 фунтовым валком обозначен как предел прочности на разрыв при сминании и измерен в соответствии с ASTM D902, а прочность на раздир по методу трапеции после сминания обозначен как прочность на раздир по методу трапеции при сминании и измеряна в соответствии с ASTM D751c изменениями по ASTM D4969.

ПРИМЕР 1

Образцы готовили в башенной печи, применяя стеклоткань 1080, покрытую различными количествами PTFE, нанесенными в виде верхнего слоя посредством изменения номера дозирования ножей, наносящих смолу. Ножи варьировали для изменения нанесенного слоя от 0,30 мил до 0,80 мил в образцах. Толщина конечного слоя PTFE измеряли для образцов и записывали как толщину нанесения. Два отдельных прогона были выполнены для дублирования и подтверждения результатов.

Таблица 1 иллюстрирует характеристики образцов. Количество трещин представляет собой количество трещин в ряду с четырьмя промежутками и над четырьмя смежными нитями, площадь приблизительно 0,01′′×0,066′′, как проиллюстрировано на ФИГ. 13. ФИГ. 13 включает иллюстрацию листового материала, имеющего трещины в промежутках между нитями из стекловолокон.

Тест при выпекании на жиру показывает, что листы устойчивы к горячему жиру в течение недели. Спеченные листы являются жесткими и крепкими. Нет обугливания нитей, и поверхность легко очищается и выглядит практически новой после очистки. Незначительное впитывание было отмечено в верхней поверхности, в случае нитей впитывание отсутствует, и незначительное впитывание было отмечено в боковых кромках.

Количество трещин представляет собой количество трещин в ряду из четырех промежутков и над четырьмя смежными нитями, площадь приблизительно 0,01′′×0,066,′′ как показано на ФИГ. 13. Для большинства образцов брызги отсутствовали или характеризовались высотой менее 3 дюймов. В частности, было отмечено, что смесь жира и воды образует пену и не разбрызгивается. Указанная пена предпочтительно приводит к тому, что брызги характеризуются очень, очень малой высотой и не будут травмировать или обжигать повара.

Относительно растрескивания, при приблизительно 0,3 мил, недостаточно нанесенной дисперсии для вызывания растрескивания. Более 0,35 мил, от 7 до 11 трещин образуется для каждого образца.

ПРИМЕР 2

Полиметилметакрилат (РММА) выбирают в качестве наполнителя, поскольку он целиком разлагается и его обычно применяют для пищевых применений.

Образец 10 формируют так, чтобы он имел структуру стеклоткань 1080/слой PTFE/слой 5,8% РММА в PTFE. Образец 11 содержит два слоя PTFE на стеклоткани 1080 и вручную покрыт погружением в дисперсию PTFE при удельном весе 1,27 и 2% РММА. Образец 12 подобен Образцу 11 за исключением того, что дисперсия Образца 11 разбавлена до вязкости 85 сП, твердые вещества PTFE составляют 33%, и приблизительный удельный вес 1,25. Вес РММА в пересчете на сухое вещество составляет 5,8%. Таблица 2 иллюстрирует характеристики образцов.

Как показано на ФИГ. 14, РММА оставляет отверстия в верхней поверхности. Как показано, существует несколько тысяч точек парообразования на квадратный дюйм. РММА является летучим во время этапа спекания при 700°F и не оставляет видимого остатка в чистом полимере. Спектры ИК показывают, что в образцах нет РММА.

Образцы 10, 11 и 12 обладают слабым разбрызгиванием, при этом во время испытания на высоту брызг происходит небольшое разбрызгивание. Показатель разбрызгивания, составляющий 0,3, означает, что 2 из 3 прогонов не имели разбрызгивания вообще.

Тест при выпекании на жиру показывал, что Образцы 10 и 12 устойчивы к горячему жиру в течение недели. Образцы являются жесткими и крепкими, и нет обугливания в нитях. Поверхности легко очищались и выглядели практически новыми после очистки. Не было отмечено впитывания в верхней поверхности и незначительное впитывание было отмечено в боковых кромках.

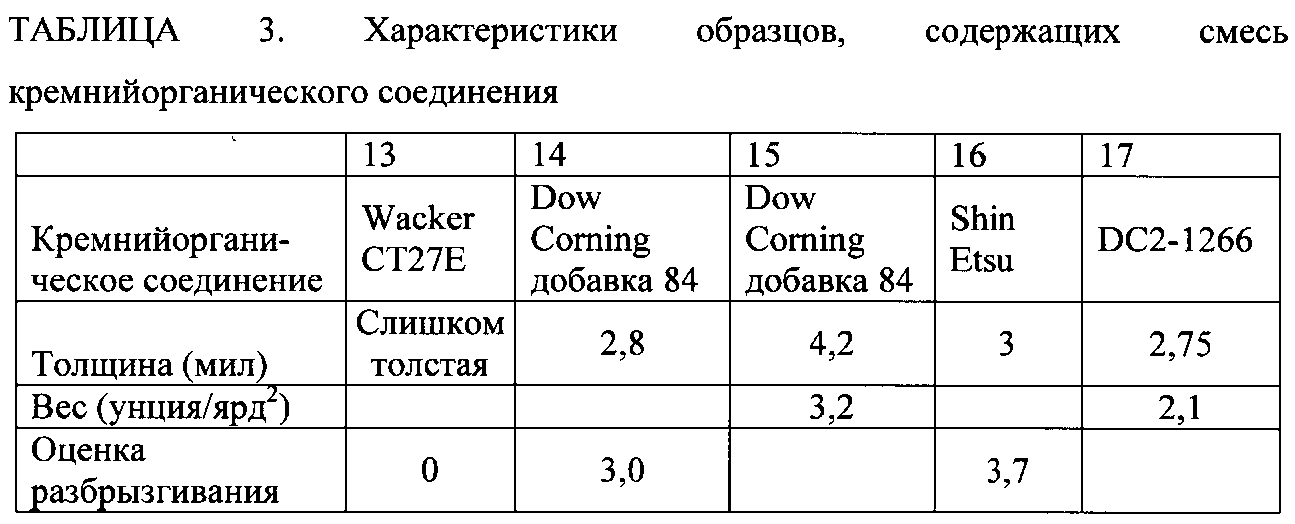

ПРИМЕР 3

Образцы готовят посредством нанесения дисперсии PTFE и 20 вес.% кремнийорганического соединения на основе содержания твердых веществ на стеклоткань 1080. Образцы включают один из нескольких коммерчески доступных кремнийорганических соединений. ФИГ. 15 иллюстрирует структуры парообразования поверхности, которые сформированы в покрытии. Таблица 3 указывает толщину, тип кремнийорганического соединения и характеристики образцов.

Образец 13 не проявляет разбрызгивания. Образец 14 и Образец 16 имели оценки разбрызгивания 3,0 и 3,7, которые являются высокими относительно других образцов, но разбрызгивание все же ниже, чем руки повара, приводя в результате к незначительному разбрызгиванию на руки повара. DC2-1266 классифицирован как пригодный для применения с продуктами питания Управлением по контролю за продуктами питания и лекарствами Соединенных Штатов Америки.

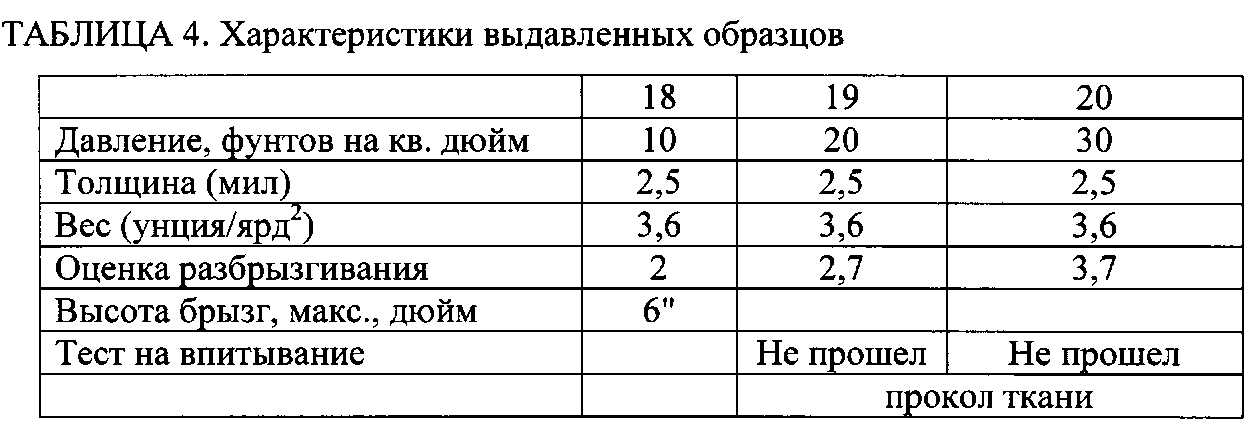

ПРИМЕР 4

Образцы, имеющие структуру из стеклоткани 1080 и слой PTFE, выдавливали посредством нанесения наждачной бумаги с зерном 120 на 1 из 2 прилегающих валков на машине с зажимом. Валки сжимают вместе посредством прикладывания небольшого усилия двумя небольшими пневматическими цилиндрами. Давление воздуха варьирует от 10 до 20-30 фунтов на кв. дюйм; рассчитанное усилие составляет 3,5, 7 и 10,5 фунт на погонный дюйм. Под давлениями двух валков наждачная бумага прокалывает стеклоткань так, чтобы пропитывающий краситель тщательно пропитывал ткань. Образец (№18), который не был проколот, имел высоту брызг 6". Таблица 4 иллюстрирует работу образцов.

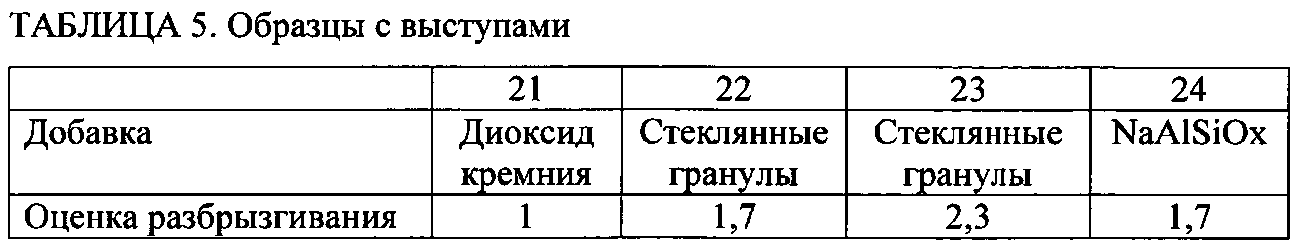

ПРИМЕР 5

Образцы сформировали со структурой стекло/PTFE примера 4 за исключением того, что дисперсия верхнего слоя включает добавку для формирования выступов. Добавка включает одно из диоксида кремния; круглых стеклянных гранул; или NaAlSiOx, который приблизительно сферический, но имеет много граней. Гранулы и NaAlSiOx имеют размер 5-12 микрон. Оценка разбрызгивания и высота брызг допустимые.

ПРИМЕР 6

Вышеуказанные образцы исследовали на плотность структур парообразования. Как проиллюстрировано в Таблице 6, каждый из способов обеспечивал структуры парообразования с плотностью по меньшей мере 5000 на квадратный дюйм. К тому же, каждая из структур уменьшала разбрызгивание.

ПРИМЕР 7

Примерные антиадгезионные листы оценили на разбрызгивание, вызванное приготовлением полосок бекона, находящихся друг рядом с другом и лежащих в жире. Во время готовки испытание на разбрызгивание применяют для характеристики количества разбрызганного жира каждым из нескольких антиадгезионных листов по сравнению с количеством для бекона, приготовленного на непокрытой стальной поверхности. Бекон может пригорать к грилю без покрытия, но не пригорает к антиадгезионному листу. Таблица 7 иллюстрирует, что меньшее разбрызгивание было отмечено при применении антиадгезионного листа, чем при отсутствии антиадгезионного листа.

ПРИМЕР 8

Примерные антиадгезионные листы оценили на разбрызгивание, вызванное готовкой котлет. Во время готовки применяют испытание на разбрызгивание для характеристики количества разбрызганного жира каждым из нескольких антиадгезионных листов по сравнению с количеством разбрызганного жира для котлет, приготовленных на непокрытой стальной поверхности.

В первом аспекте антиадгезионный материал для готовки содержит слой, содержащий фторполимер. Антиадгезионный материал для готовки имеет основную поверхность имеющую структуры парообразования с плотностью структур парообразования по меньшей мере 10 на квадратный дюйм. В примере первого аспекта, антиадгезионный материал для готовки находится в форме листа для готовки или ленты.

В дополнительном примере первого аспекта структура парообразования содержит трещину. В другом примере структура парообразования содержит пустоту, впадину или выемку.

В дополнительном примере первого аспекта, антиадгезионный материал для готовки классифицирован, по меньшей мере, как пищевой по определению Управлением по контролю за продуктами питания и лекарствами Соединенных Штатов Америки.

В примере структура парообразования имеет характеристический размер не более 50 микрометров, такой как не более 10 микрометров. В другом примере плотность структур парообразования составляет по меньшей мере 1000 на квадратный дюйм, например по меньшей мере 5000 на квадратный дюйм, по меньшей мере 10000 на квадратный дюйм, по меньшей мере 25000 на квадратный дюйм или даже по меньшей мере 50000 на квадратный дюйм.

В дополнительном примере фторполимер содержит перфторполимер. Перфторполимер может быть политетрафторэтиленом (PTFE), фторированным этиленом-пропиленом (FEP), перфторалкокси (PFA) или любой их комбинацией. Например, перфторполимер представляет собой политетрафторэтилен (PTFE).

В дополнительном примере антиадгезионный материал для готовки дополнительно включает поверхностный слой, содержащий перфторполимер и формирующий основную поверхность антиадгезионного материала для готовки. Поверхностный слой содержит структуры парообразования. В примере поверхностный слой содержит смесь перфторполимера и, по меньшей мере, пищевого кремнийорганического соединения.

В примере антиадгезионный материал для готовки также содержит армирующий материал, причем указанный слой нанесен на армирующий материал. Армирующий материал может содержать волокнистый материал. Волокнистый материал может содержать тканый материал. Тканый материал может содержать стекловолокно.

В другом примере антиадгезионный материал для готовки имеет оценку разбрызгивания не более 3, например не более 2.

Во втором аспекте лист для готовки содержит тканый материал, содержащий стекловолокно, первое покрытие, расположенное на тканом материале и содержащее перфторполимер, и поверхностное покрытие, лежащее на первом покрытии и образующее основную поверхность листа для готовки. Поверхностное покрытие содержит структуры парообразования при плотности структур парообразования по меньшей мере 10 на квадратный дюйм. Лист для готовки имеет толщину не более 5 мил.

В примере второго аспекта перфторполимер представляет собой политетрафторэтилен (PTFE), фторированный этилен-пропилен (FEP), перфторалкокси (PFA) или любую их комбинацию. Например, перфторполимер представляет собой политетрафторэтилен (PTFE).

В другом примере второго аспекта поверхностное покрытие содержит перфторполимер. В дополнительном примере поверхностное покрытие содержит кремнийорганическое соединение. В дополнительном примере поверхностное покрытие содержит смесь перфторполимера и кремнийорганическое соединение.

В примере плотность структур парообразования составляет по меньшей мере 1000 на квадратный дюйм. Толщина может быть не более 4 мил. Структуры парообразования могут иметь характеристический размер не более 50 микрометров.

В третьем аспекте способ формирования антиадгезионного материала для готовки включает нанесение первого покрытия из перфторполимера на армирующий материал, нанесение поверхностного покрытия для формирования основной поверхности и формирование структур парообразования в поверхностном покрытии при плотности по меньшей мере 10 на квадратный дюйм.

В примере третьего аспекта поверхностное покрытие содержит летучий материал, причем формирование структур парообразования включает высвобождение летучего материала для формирования пустот. В другом примере поверхностное покрытие содержит перфторполимер и имеет толщину больше 0,35 мил. Формирование структур парообразования может включать спекание поверхностного покрытия для формирования трещин. В дополнительном примере формирование структур парообразования включает вдавливание поверхностного покрытия.

В другом примере поверхностное покрытие содержит смесь перфторполимера и кремнийорганического соединения. Формирование структур парообразования включает спекание поверхностного покрытия для формирования пустот. В дополнительном примере формирование структур парообразования включает профилирование поверхностного покрытия.

В дополнительном примере нанесение первого покрытия включает контакт армирующего материала с дисперсией, содержащей перфторполимер, и сплавление перфторполимера.

В примере нанесение поверхностного покрытия включает контакт армирующего материала, покрытого первым покрытием, с дисперсией, содержащей перфторполимер, и сплавление перфторполимера. В дополнительном примере нанесение поверхностного покрытия включает контакт армирующего материала, покрытого первым покрытием, с дисперсией, содержащей перфторполимер и кремнийорганическое соединение, и сплавление перфторполимера. В другом примере нанесение поверхностного покрытия включает покрытие распылением для формирования поверхностного покрытия.

В четвертом аспекте устройство для готовки содержит антиадгезионный материал для готовки, содержащий фторполимер. Антиадгезионный материал для готовки определяет поверхность для готовки устройства для готовки. Поверхность для готовки содержит структуры парообразования при плотности структур парообразования по меньшей мере 10 на квадратный дюйм. В примере четвертого аспекта антиадгезионный материал для готовки расположен на нагреваемой подложке.

В пятом аспекте лента для готовки включает антиадгезионный материал для готовки, содержащий армирующий материал, и фторполимерный слой, расположенный на антиадгезионном материале для готовки. Антиадгезионный материал для готовки определяет основную поверхность, содержащую структуры парообразования при плотности структур парообразования по меньшей мере 10 на квадратный дюйм. Антиадгезионный материал для готовки формирует замкнутую петлю. В примере пятого аспекта лента для готовки также содержит фиксатор для фиксирования первого и второго концов антиадгезионного материала для готовки для формирования замкнутой петли.

Реферат

Описано применение для приготовления мясного продукта листа (или ленты) для готовки, содержащих антиадгезионный материал, включающий армирующий материал и фторполимерный слой. Основная поверхность антиадгезионного материала имеет структуру, обеспечивающую образование пара. 14 з.п. ф-лы, 15 ил., 8 табл.

Формула

применение листа для приготовления пищи или ленты для готовки, содержащих антиадгезионный материал, включающий армирующий материал и фторполимерный слой, расположенный на армирующем материале, причем основная поверхность антиадгезионного материала для готовки содержит структуры парообразования при плотности структур парообразования по меньшей мере 10 на квадратный дюйм;

размещение на указанном листе мясного продукта; и

приготовление мясного продукта на листе для приготовления пищи или ленте для готовки.

Документы, цитированные в отчёте о поиске

Фторполимерное антиадгезионное покрытие, обладающее улучшенными свойствами теплопередачи и сопротивления истиранию

Комментарии