Мельница и содержащее ее устройство для приготовления напитков - RU2659085C2

Код документа: RU2659085C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к мельнице для получения порошков путем размола объекта, который подлежит размолу и к устройству для приготовления напитков, содержащему мельницу.

УРОВЕНЬ ТЕХНИКИ

Жерновая мельница традиционно используется в качестве средства для размола чайных листьев, зерен и других объектов, подлежащих размолу. Жерновую мельницу устанавливают при неподвижном нижнем жернове и вращающемся верхнем жернове, обращенных друг к другу и находящихся в контакте друг с другом. Объект, направляемый в зазор между размалывающей поверхностью нижнего жернова и размалывающей поверхностью верхнего жернова из части, расположенной вокруг центра вращения в верхней части верхнего жернова, измельчается в порошок при размоле посредством плоской части и канавок, выполненных на размалывающих поверхностях.

В то время как жерновую мельницу традиционно изготавливают путем обработки камней, некоторые устройства, в которых подобная традиционная жерновая мельница приводится во вращение посредством электрического привода, доступны для способа массового производства порошков. С другой стороны, была разработана размольная машина с ручным или электрическим приводом типа жерновой мельницы, имеющая функцию, сопоставимую с традиционной жерновой мельницей.

В опубликованной заявке Японии 2005-199242 (патентном документе 1 (PTD 1)) раскрыта выполненная с электрическим приводом, размольная машина типа жерновой мельницы. Данная размольная машина с электрическим приводом имеет форму мельницы, подобную традиционной жерновой мельнице (см. Фиг.6 данного документа).

А именно, на поверхности (размалывающей поверхности) жернова, имеющего цилиндрическую наружную форму, образовано множество канавок, расположенных параллельно с заданным шагом в каждой зоне, образующейся в результате разделения на восемь частей, вокруг центра вращения, и плоская часть обеспечена в части, отличной от канавок. Порция, представляющая интерес, измельчается путем срезания на крае канавки и за счет эффекта размалывания в зоне плоской части в результате контакта между верхним жерновом и нижним жерновом на размалывающих поверхностях и вращения верхнего жернова и нижнего жернова друг относительно друга. Кроме того, в патентном документе 1 раскрыта возможность соответствующего измельчения объекта, подлежащего размолу, за счет задания такой доли участков с канавками на противоположных поверхностях, чтобы она, по меньшей мере, приблизительно в два раза превышала долю плоской части.

В опубликованной заявке Японии 2001-275843 (патентном документе 2 (PTD 2)) раскрыт диспенсер для чая, который выдает порошкообразный чай, измельченный посредством размольной машины типа жерновой мельницы с электрическим приводом. В данном документе раскрыты техническое решение, заключающееся в выполнении затвора, предотвращающего поступление пара к стороне подачи порошкообразного чая, и техническое решение, заключающееся в перемешивании порошкообразного чая в части для хранения. Раскрыта традиционная форма жернова, предназначенного для размола чайных листьев, как в патентном документе 1.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: опубликованная заявка JP 2005-199242

Патентный документ 2: опубликованная заявка JP 2001-275843

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Было обнаружено, что трудно размолоть объект, подлежащий размолу, до заданного размера частиц, когда площадь размалывающей поверхности жернова уменьшается при сохранении формы канавок, выбранной в мельнице, раскрытой в уровне техники, описанном выше.

Данное изобретение было сделано для решения вышеуказанной проблемы, и в соответствии с изобретением разработана мельница, имеющая форму канавки, обеспечивающую возможность уменьшения размера мельницы и устройства для приготовления напитков, содержащего мельницу.

РЕШЕНИЕ ПРОБЛЕМЫ

Один вариант выполнения мельницы, базирующийся на данном изобретении, направлен на мельницу, имеющую первый жернов, выполненный с первой размалывающей поверхностью, и второй жернов, выполненный со второй размалывающей поверхностью, при этом первая размалывающая поверхность содержит первую канавку изогнутой формы, которая продолжается от стороны центра вращения к наружной периферии, вторая размалывающая поверхность содержит вторую канавку изогнутой формы, которая продолжается от стороны центра вращения к наружной периферии, и первая канавка и вторая канавка не наложены друг на друга, и угол (угол пересечения) β между первой канавкой и второй канавкой составляет 10° ≤ β ≤ 50° при расположении первой размалывающей поверхности и второй размалывающей поверхности друг над другом.

В другом варианте первая канавка имеет форму, продолжающуюся по равноугольной спирали, и угол α1, образованный между полу-линией, продолжающейся от центра вращения, и первой канавкой, составляет 0° < α1 < 45°, и вторая канавка имеет форму, продолжающуюся по равноугольной спирали, и угол α1, образованный между полу-линией, продолжающейся от центра вращения, и второй канавкой, составляет 0° < α1 < 45°.

В еще одном варианте множество вторых канавок выполнены с вращательной симметрией относительно центра вращения, вторая канавка дополнительно содержит одну разветвляющуюся часть или множество разветвляющихся частей, и третья канавка продолжается от разветвляющейся части к наружной периферийной части, и третья канавка, проходящая от разветвляющейся части к наружной периферийной части, расположена с вращательной симметрией между вторыми канавками и изогнута в том же направлении, что и вторая канавка.

В еще одном варианте третья канавка выполнена при разветвляющейся части в месте, удовлетворяющем условию 0,2×D1 ≤ dX ≤ 0,6×D1, где D1 представляет собой наружный диаметр второго жернова и dX представляет собой диаметр окружности, имеющей центр вращения в качестве начала координат.

В еще одном варианте первый жернов и/или второй жернов дополнительно содержит (содержат) множество четвертых канавок, выполненных с вращательной симметрией относительно центра вращения, и угол α2, образованный между полу-линией, продолжающейся от центра вращения, и четвертой канавкой, составляет 45° < α2 < 90°.

В еще одном варианте первый жернов и/или второй жернов дополнительно содержит (содержат) боковую поверхность с цилиндрической формой, в центральной части которой образовано входное отверстие, через которое вводится объект, подлежащий размолу, и впускную канавку, открывающуюся на размалывающей поверхности от боковой поверхности, при этом множество впускных канавок выполнены с вращательной симметрией относительно центра вращения, впускная канавка имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, и число впускных канавок соответствует числу четвертых канавок, и впускная канавка имеет терминальный конец, совпадающий с начальной точкой четвертой канавки.

В еще одном варианте удовлетворяется условие d6 ≤ 0,5×D1 и dE ≤ 0,9×D1, где D1 представляет собой наружный диаметр первого жернова, d6 представляет собой диаметр терминального конца впускной канавки, и dE представляет собой диаметр терминального конца четвертой канавки, впускная канавка расположена в зоне, лежащей между боковой поверхностью и d6, и четвертая канавка расположена в зоне, лежащей между боковой поверхностью и диаметром терминального конца четвертой канавки.

В еще одном варианте плоский участок, не имеющий первой канавки вокруг всей периферии самой наружного периферийного участка первой размалывающей поверхности, плоский участок, не имеющий второй канавки вокруг всей периферии самой наружного периферийного участка второй размалывающей поверхности, ширина w четвертой канавки вдоль направления, ортогонального к направлению протяженности четвертой канавки, находится в диапазоне 0,3 мм ≤ w ≤ 1,5 мм, четвертая канавка имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, глубина d от первой размалывающей поверхности на терминальном конце четвертой канавки находится в диапазоне 0,1 мм ≤ d ≤ 2 мм, и угол θ наклона наклонной поверхности относительно первой размалывающей поверхности находится в диапазоне 0° ≤ θ ≤ 4,5°.

В еще одном варианте первая канавка имеет ширину w вдоль направления, ортогонального к направлению протяженности первой канавки, находящуюся в диапазоне 0,3 мм ≤ w ≤ 1,5 мм, имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, имеет глубину d от первой размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности, находящуюся в диапазоне 0,1 мм ≤ d ≤ 1 мм, и имеет угол θ наклона наклонной поверхности относительно первой размалывающей поверхности, составляющий 0° ≤ θ ≤ 4,5°, вторая канавка имеет ширину w вдоль направления, ортогонального к направлению протяженности второй канавки, находящуюся в диапазоне 0,3 мм ≤ w ≤ 1,5 мм, имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, имеет глубину d от второй размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности, находящуюся в диапазоне 0,1 мм ≤ d ≤ 1 мм, и имеет угол θ наклона наклонной поверхности относительно второй размалывающей поверхности, составляющий 0° ≤ θ ≤ 4,5°, и третья канавка имеет ширину w вдоль направления, ортогонального к направлению протяженности третьей канавки, находящуюся в диапазоне 0,3 мм ≤ w ≤ 1,5 мм, имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, и имеет глубину d от второй размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности, находящуюся в диапазоне 0,1 мм ≤ d ≤ 1 мм.

Мельница в соответствии с другим аспектом, базирующимся на данном изобретении, направлена на мельницу, имеющую первый жернов и второй жернов, каждый из которых имеет размалывающую поверхность, при этом размалывающая поверхность содержит канавку, продолжающуюся от центра вращения к наружной периферии, и канавка имеет форму, продолжающуюся по равноугольной спирали.

В другом варианте размольной машины канавка имеет множество первых канавок, выполненных с вращательной симметрией относительно центра вращения, и угол α1, образованный между полу-линией, продолжающейся от центра вращения, и первой канавкой, составляет 0° < α1 < 45°.

В еще одном варианте канавка имеет третью канавку, выполненную с вращательной симметрией относительно центра вращения, и угол α2, образованный между полу-линией, продолжающейся от центра вращения, и третьей канавкой, составляет 45° < α2 < 90°.

В еще одном варианте плоский участок, не имеющий первой канавки вокруг всей периферии самой наружного периферийного краевого участка размалывающей поверхности, ширина w вдоль направления, ортогонального к направлению протяженности первой канавки, находится в диапазоне 0,5 мм ≤ w ≤ 1,5 мм, первая канавка имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, глубина d от размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности находится в диапазоне 0,1 мм ≤ d ≤ 1 мм, и угол θ наклона наклонной поверхности относительно размалывающей поверхности составляет 2,3° ≤ θ ≤ 4,5°.

Устройство для приготовления напитков, базирующееся на данном изобретении, направлено на устройство для приготовления напитков, предназначенное для приготовления напитков посредством порошков, и содержит размольную машину для получения порошков путем размола объекта, подлежащего размолу, резервуар для хранения жидкости и резервуар для перемешивания, в который подаются порошки, полученные посредством размольной машины, и жидкость и который предназначен для перемешивания порошков и жидкости, и размольная машина содержит любую мельницу, подобную описанной выше.

Еще один вариант выполнения мельницы, базирующейся на данном изобретении, направлен на мельницу, имеющую верхний жернов и нижний жернов, каждый из которых имеет размалывающую поверхность, при этом размалывающая поверхность содержит прямолинейную канавку, продолжающуюся от центра вращения к наружной периферии, плоская часть, в которой отсутствует канавка, выполнена вокруг всей периферии краевой части на самой наружной периферийной стороне размалывающей поверхности, ширина w вдоль направления, ортогонального к направлению протяженности канавки, находится в диапазоне 0,5 мм ≤ w ≤ 1,5 мм, канавка имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, глубина d от размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности находится в диапазоне 0,1 мм ≤ d ≤ 1 мм, и угол θ наклона наклонной поверхности относительно размалывающей поверхности составляет 2,3° ≤ θ ≤ 4,5°.

В одном варианте выполнения и других вариантах выполнения мельницы мельница имеет диаметр 30 мм ≤ φ ≤ 60 мм, и частота W относительного вращения верхнего жернова и нижнего жернова составляет 60 об/мин ≤ W ≤ 150 об/мин.

В другом варианте размольной машины обеспечено множество мельниц в соответствии с любой из вышеописанных, и множество жерновов приводятся во вращение посредством одного и того же вращательного приводного устройства.

В еще одном варианте размольной машины обеспечено множество мельниц в соответствии с любой из вышеописанных, и множество жерновов приводятся во вращение соосно.

В еще одном варианте размольной машины обеспечены выдачная часть, в которой удерживаются порошки, измельченные посредством мельницы, и направляющий диск, который вращается вместе с мельницей, при вращении мельницы на направляющий диск поступают порошки, хранящиеся в выдачной части, и порошки выпускаются из отверстия, выполненного ниже выдачной части.

В еще одном варианте размольной машины направляющий диск имеет функцию рассеивания тепла.

ПРЕДПОЧТИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением могут быть выполнены мельница, имеющая форму канавки, позволяющую уменьшить размеры мельницы, и устройство для приготовления напитков, содержащее такую мельницу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - общий вид, показывающий конструкцию мельницы в варианте 1 выполнения.

Фиг.2 - схематичный вид, показывающий форму канавки, выполненной на размалывающей поверхности нижнего жернова в варианте 1 выполнения, если смотреть по II-II на Фиг.1.

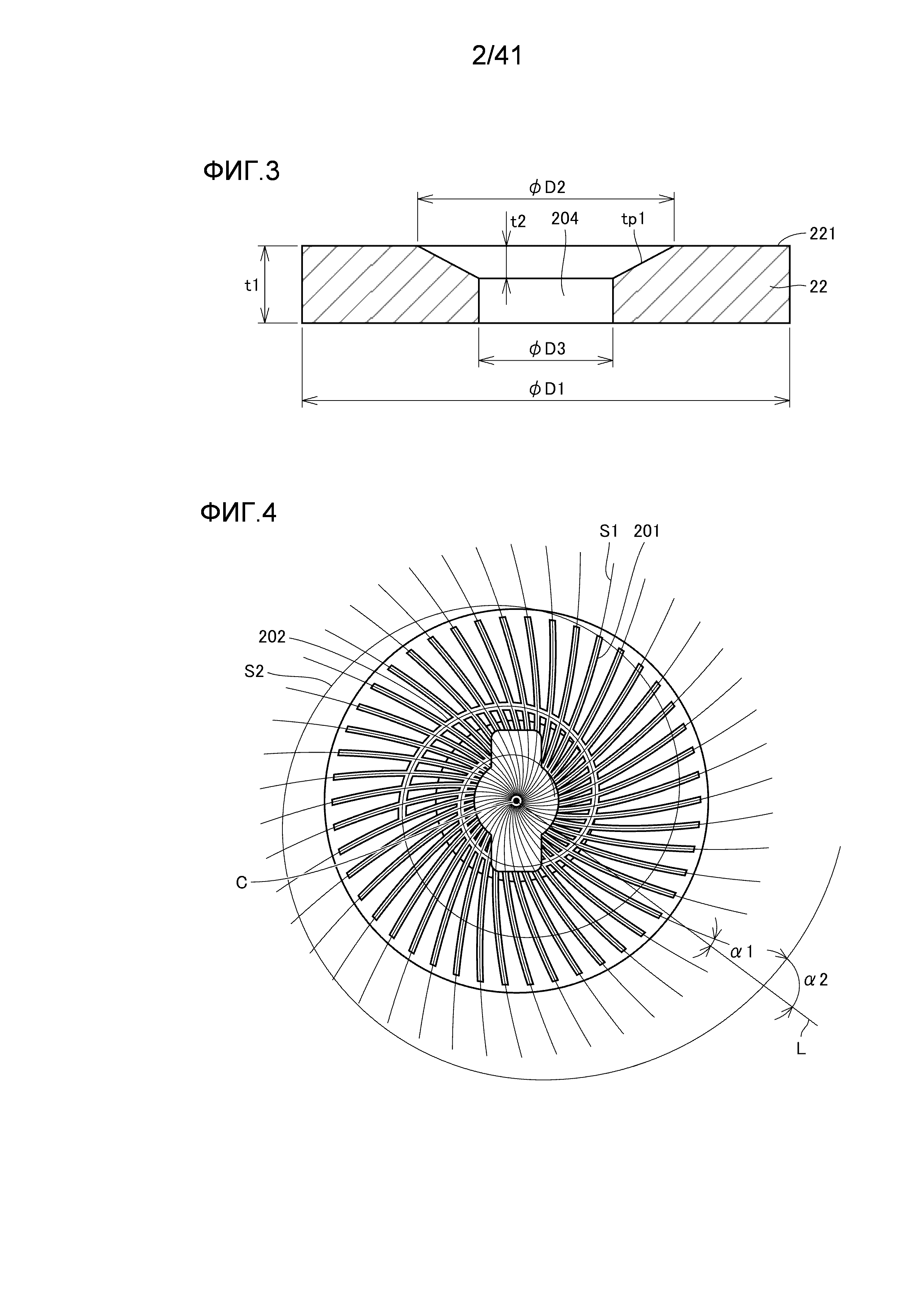

Фиг.3 - сечение по III-III на Фиг.2.

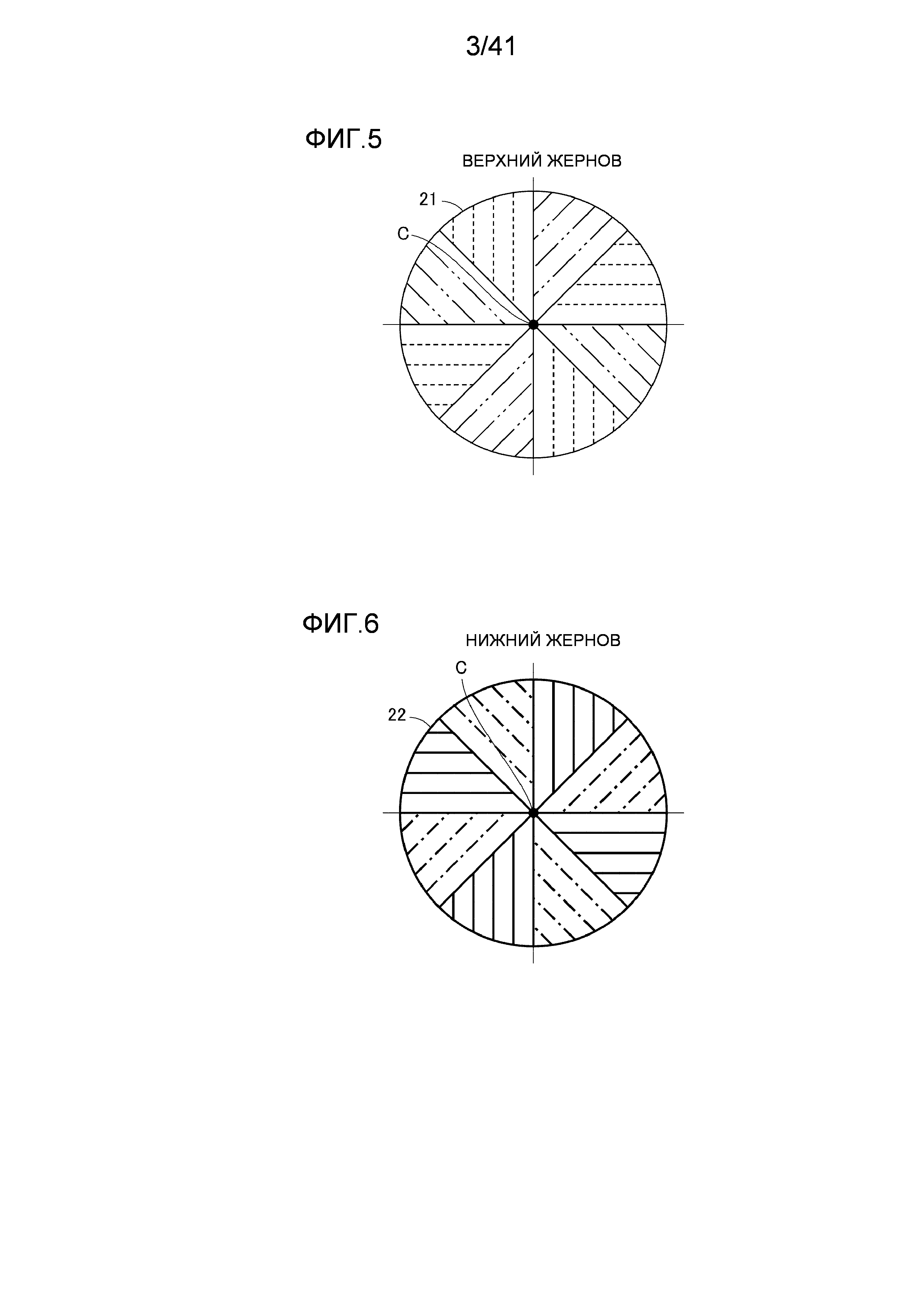

Фиг.4 - схематичный вид, показывающий равноугольную спираль, вдоль которой продолжается канавка определенной формы в варианте 1 выполнения.

Фиг.5 - вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности верхнего жернова уровня техники.

Фиг.6 - вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности нижнего жернова уровня техники.

Фиг.7 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице уровня техники, при угле поворота, заданном равным 0°.

Фиг.8 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице уровня техники, при угле поворота, заданном равным 10°.

Фиг.9 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице уровня техники, при угле поворота, заданном равным 20°.

Фиг.10 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице уровня техники, при угле поворота, заданном равным 30°.

Фиг.11 - вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности верхнего жернова в варианте 1 выполнения.

Фиг.12 - вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности нижнего жернова в варианте 1 выполнения.

Фиг.13 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице в варианте 1 выполнения, при угле поворота, заданном равным 0°.

Фиг.14 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице в варианте 1 выполнения, при угле поворота, заданном равным 10°.

Фиг.15 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице в варианте 1 выполнения, при угле поворота, заданном равным 20°.

Фиг.16 - вид сверху, который показывает состояние размалывающей поверхности, содержащей канавки, выполненные в мельнице в варианте 1 выполнения, при угле поворота, заданном равным 30°.

Фиг.17 - вид в плане, показывающий форму канавки, выполненной в нижнем жернове в варианте 2 выполнения.

Фиг.18 - сечение по XVIII-XVIII на Фиг.17.

Фиг.19 - вертикальное сечение, показывающее конструкцию размольной машины в варианте 3 выполнения.

Фиг.20 - общий вид в перспективе, показывающий конструкцию направляющего диска, включенного в размольную машину в варианте 3 выполнения.

Фиг.21 - вертикальное сечение, показывающее конструкцию устройства для приготовления напитков в варианте 4 выполнения.

Фиг.22 - блок-схему, показывающую последовательность операций в устройстве для приготовления напитков в варианте 4 выполнения.

Фиг.23 - график, показывающий зависимость между числом оборотов и производительностью обработки в мельнице в варианте 4 выполнения.

Фиг.24 - общий вид в перспективе, показывающий конструкцию размольной машины в варианте 5 выполнения.

Фиг.25 – вид в сечении, показывающий конструкцию размольной машины в варианте 6 выполнения.

Фиг.26 – вид в сечении, показывающий конструкцию размольной машины в варианте 7 выполнения.

Фиг.27 - схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова в варианте 8 выполнения, которое соответствует схематичному виду по II-II на Фиг.1.

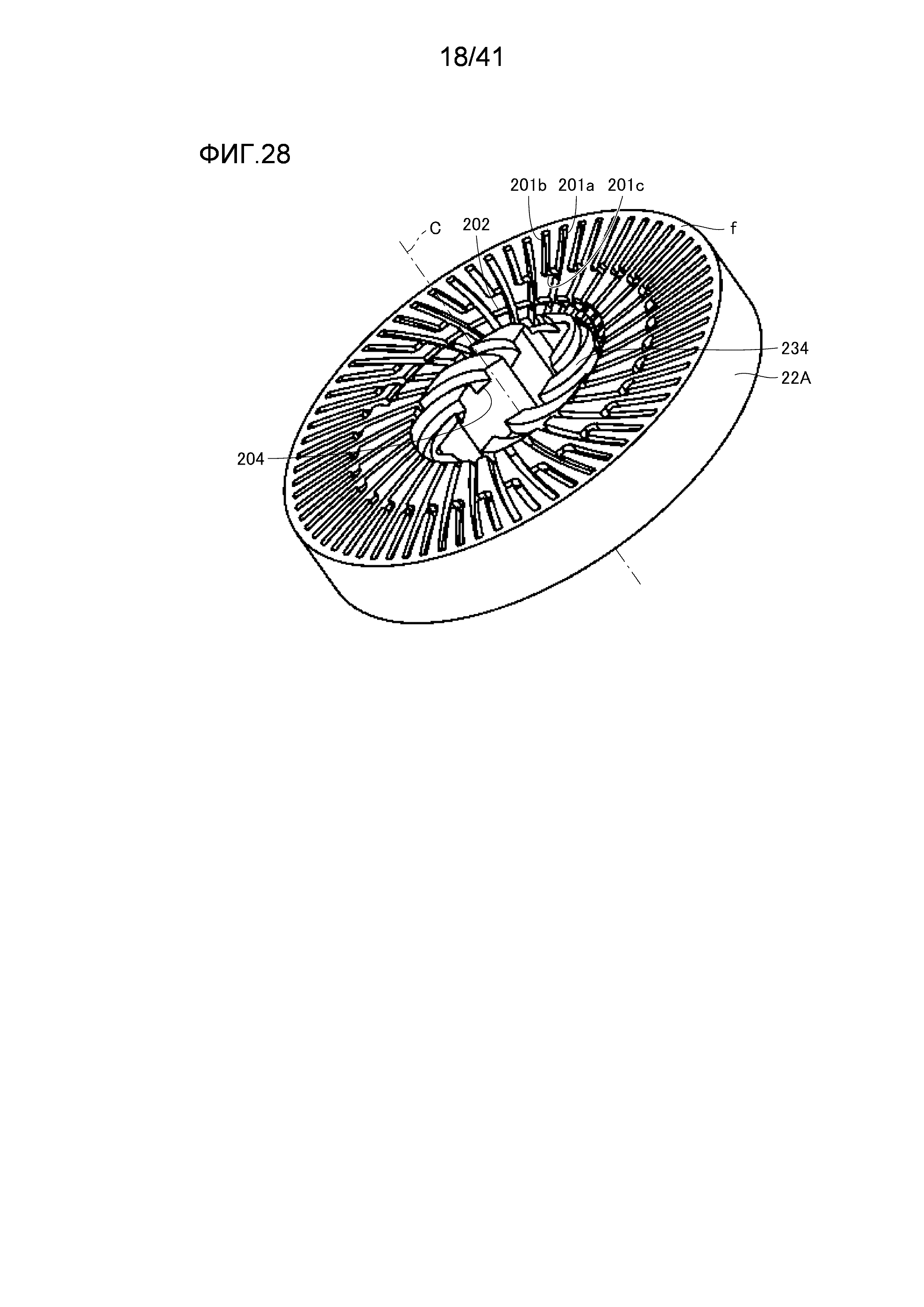

Фиг.28 - вид в перспективе нижнего жернова в варианте 8 выполнения.

Фиг.29 - схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова в модификации варианта 8 выполнения.

Фиг.30 - вид в перспективе нижнего жернова в модификации варианта 8 выполнения.

Фиг.31 - вид в плане нижнего жернова в дополнительной модификации варианта 8 выполнения.

Фиг.32 - вид в перспективе, показывающий сердечник, нижний жернов и верхний жернов в варианте 9 выполнения в собранном виде.

Фиг.33 - выполненный с пространственным разделением элементов вид в перспективе с верхней стороны сердечника, нижнего жернова и верхнего жернова в варианте 9 выполнения.

Фиг.34 - выполненный с пространственным разделением элементов вид в перспективе с нижней стороны сердечника, нижнего жернова и верхнего жернова в варианте 9 выполнения.

Фиг.35 - вид в перспективе нижнего жернова в варианте 9 выполнения.

Фиг.36 - схематичный вид, показывающий форму срезающей канавки в нижнем жернове в варианте 9 выполнения.

Фиг.37 - схематичный вид, показывающий форму срезающей канавки в другой разновидности варианта 9 выполнения.

Фиг.38 - вид в перспективе верхнего жернова в варианте 9 выполнения.

Фиг.39 - вид в плане верхнего жернова в варианте 9 выполнения.

Фиг.40 - схематичный вид, показывающий пределы впускной канавки и подающей канавки в верхнем жернове в варианте 9 выполнения.

Фиг.41 - график, показывающий зависимость между углом пересечения между канавкой в верхнем жернове и канавкой в нижнем жернове и срезающим усилием и зависимость между углом пересечения между канавкой в верхнем жернове и канавкой в нижнем жернове и производительностью подачи в варианте 9 выполнения.

Фиг.42 - схематичный вид, показывающий угол пересечения в мельнице в варианте 9 выполнения.

Фиг.43 - схематичный вид, показывающий схематическую конструкцию впускной канавки в варианте 9 выполнения.

Фиг.44 - общий вид, показывающий конструкцию мельницы в варианте 10 выполнения.

Фиг.45 - схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности верхнего жернова в варианте 10 выполнения.

Фиг.46 - сечение вдоль оси вращения в центре вращения верхнего жернова в варианте 10 выполнения.

Фиг.47 - схематичный вид верхнего жернова в варианте 10 выполнения, если смотреть по стрелке XLVII на Фиг.44.

Фиг.48 - вид сбоку верхнего жернова в варианте 10 выполнения, если смотреть с наружной стороны.

Фиг.49 - схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова в варианте 10 выполнения.

Фиг.50 - сечение вдоль оси вращения в центре вращения нижнего жернова в варианте 10 выполнения.

Фиг.51 - схематичный вид нижнего жернова в варианте 10 выполнения, если смотреть по стрелке XLVII на Фиг.44.

Фиг.52 - вид сбоку нижнего жернова в варианте 10 выполнения, если смотреть с наружной стороны.

Фиг.53 - выполненный с пространственным разделением элементов вид в перспективе, показывающий конструкцию размольной машины в варианте 11 выполнения.

Фиг.54 - вертикальное сечение, показывающее конструкцию размольной машины в варианте 11 выполнения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Мельница, размольная машина и устройство для приготовления напитков в вариантах выполнения настоящего изобретения будут описаны со ссылкой на чертежи. На чертежах каждого варианта выполнения те же самые или соответствующие элементы имеют одну и ту же выделенную ссылочную позицию, и избыточное описание может не повторяться. Когда в каждом варианте выполнения упоминается число или количество, объем настоящего изобретения необязательно ограничен данным числом или количеством, если не указано иное.

(Вариант 1 выполнения: Мельница 2)

Мельница 2 в варианте 1 выполнения, базирующемся на настоящем изобретении, будет описана со ссылкой на Фиг.1-3. На Фиг.1 представлен общий вид, показывающий конструкцию мельницы 2 в данном варианте выполнения, Фиг.2 представляет собой схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова 22 в данном варианте выполнения, если смотреть по II-II на Фиг.1, и Фиг.3 представляет собой сечение по III-III на Фиг.2.

Как показано на Фиг.1, мельница 2 в данном варианте выполнения содержит верхний жернов 21, выполненный с размалывающей поверхностью 211, и нижний жернов 22, выполненный с размалывающей поверхностью 221. Как верхний жернов 21, так и нижний жернов 22 имеют форму диска. Центр С вращения образован в центральной части верхнего жернова 21 и нижнего жернова 22. В качестве материала для верхнего жернова 21 и нижнего жернова 22 желательно используется керамический материал (оксид алюминия).

Верхний жернов 21 и нижний жернов 22 в данном варианте выполнения имеют радиус r, составляющий приблизительно от 15 мм до 30 мм (при этом диаметр φ D1 составляет 30 мм ≤ φ D1 ≤ 60 мм: см. Фиг.3), и верхний жернов 21 и нижний жернов 22 имеют толщину t1, составляющую приблизительно 8 мм. Частота W относительного вращения верхнего жернова 21 и нижнего жернова 22 составляет приблизительно 60 об/мин ≤ W ≤ 150 об/мин. Таким образом, производительность обработки может быть получена на основе частоты вращения в качестве компенсации уменьшения площади контакта между жерновами и уменьшения необходимого крутящего момента, и, следовательно, производительность обработки в расчете на необходимый крутящий момент может быть увеличена скорее, чем за счет увеличения площади.

Как показано на Фиг.2, полированная плоская часть 203, срезающая канавка (вторая канавка) 201 и подающая канавка (четвертая канавка) 202 образованы на размалывающей поверхности 221 нижнего жернова 22. Аналогичным образом, полированная плоская часть 203, срезающая канавка (первая канавка) 201 и подающая канавка (четвертая канавка) 202 образованы на размалывающей поверхности 211 верхнего жернова 21.

Поскольку размалывающая поверхность 211 верхнего жернова 21 и размалывающая поверхность 221 нижнего жернова 22 расположены так, что они обращены друг к другу, канавка, выполненная на размалывающей поверхности 211 верхнего жернова 21, и канавка, выполненная на размалывающей поверхности 221 нижнего жернова 22, расположены друг относительно друга с центральной симметрией относительно центра С вращения, если смотреть по стрелке V на Фиг.1.

Множество срезающих канавок 201 выполнены с вращательной симметрией относительно центра С вращения. Срезающая канавка 201 представляет собой канавку, предназначенную в основном для измельчения объекта, подлежащего размолу, и подающая канавка 202 представляет собой канавку, предназначенную в основном для подачи измельченного порошка из центральной части мельницы 2 к наружной периферийной части.

Отверстие 204, имеющее форму замочной скважины, открыто в нижнем жернове 22. Отверстие 204 имеет диаметр, составляющий, например, приблизительно 8 мм (φ D3: см. Фиг.3). Верхний жернов 21 выполнен с отверстием 204, не имеющим формы замочной скважины.

Ссылаясь снова на Фиг.1 следует отметить, что размалывающая поверхность 221 нижнего жернова 22 и размалывающая поверхность 211 верхнего жернова 21 прилегают друг к другу и вращаются друг относительно друга при центре С вращения, определяемом как центр оси вращения. В данном варианте выполнения нижний жернов 22, имеющий отверстие 204, имеющее форму замочной скважины, вращается вокруг вала 111 (см. Фиг.19), который будет описан позднее, в то время как верхний жернов 21 является неподвижным.

Как показано на Фиг.3, на размалывающей поверхности 221 нижнего жернова 22 выполнена конусообразная зона tp1, охватывающая отверстие 204. Конусообразная зона tp1 имеет наружный диаметр (φ D2), составляющий приблизительно 20 мм, и отверстие 204 имеет глубину t2, приблизительно составляющую от 2 мм до 3 мм. Аналогичная конусообразная зона tp1 выполнена также в верхнем жернове 21.

Размалывающая поверхность 221 нижнего жернова 22 и размалывающая поверхность 211 верхнего жернова 21 расположены друг над другом, так что образуется пространство, окруженное конусообразной зоной tp1. Таким образом, например, даже когда чайные листья вводятся в качестве объекта, подлежащего размолу, чайные листья могут удовлетворительно направляться из данного пространства к размалывающей поверхности.

Равноугольная спираль, вдоль которой проходят срезающая канавка 201 и подающая канавка 202, будет описана со ссылкой на Фиг.4-16. Фиг.4 представляет собой схематичный вид, показывающий равноугольную спираль, вдоль которой продолжается канавка определенной формы в данном варианте выполнения, Фиг.5 представляет собой вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности верхнего жернова уровня техники, и Фиг.6 представляет собой вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности нижнего жернова уровня техники. Вид сверху означает вид вдоль направления, показанного стрелкой V на Фиг.1. Фиг.7-10 представляют собой виды сверху, которые показывают состояния размалывающей поверхности, содержащей канавки, выполненные в мельнице уровня техники, при угле поворота, заданном равным соответственно 0°, 10°, 20° и 30°.

Фиг.11 представляет собой вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности верхнего жернова в данном варианте выполнения, и Фиг.12 представляет собой вид сверху, который показывает форму канавок, выполненных на размалывающей поверхности нижнего жернова в данном варианте выполнения. Фиг.13-16 представляют собой виды сверху, которые показывают состояния размалывающей поверхности, содержащей канавки, выполненные в мельнице в данном варианте выполнения, при угле поворота, заданном равным соответственно 0°, 10°, 20° и 30°.

Как показано на Фиг.4, срезающая канавка 201 образована по равноугольной спирали S1, и подающая канавка 202 образована по равноугольной спирали S2. При центре С вращения, определяемом как начало координат, равноугольная спираль S (S1 и S2) выражена в нижеприведенном выражении 1 посредством параметров а и b.

S = a⋅exp(b⋅θ) … (Выражение 1)

Угол α (α1 и α2), образованный между полу-линией L, продолжающейся от центра С вращения, и равноугольной спиралью, выражен в нижеприведенном выражении 2.

α = arcctg(b) … (Выражение 2)

Равноугольная спираль S1, пригодная для срезающей канавки 201, определяется параметрами а = 5 и b = 0,306 в (Выражении 1) и α = 17,0° в (Выражении 2). На практике угол α1, образованный между полу-линией L и равноугольной спиралью S1 (срезающей канавкой 201), желательно составляет 0° < α1 < 45°, предпочтительно 10° ≤ α1 ≤ 20° и более предпочтительно α1 = 17,0°.

Равноугольная спираль S2, пригодная для подающей канавки 202, определяется параметрами а = 5 и b = 3,7 в (Выражении 1) и α = 74,9° в (Выражении 2). На практике угол α2, образованный между полу-линией L и равноугольной спиралью S2 (подающей канавкой 202), желательно составляет 45° < α2 < 90°, предпочтительно 70° ≤ α2 ≤ 80° и более предпочтительно α2 = 74,9°.

В данном случае математические свойства равноугольной спирали, выраженной в (Выражении 1), таковы, что углы α, образованные между полу-линией L, продолжающейся от центра С вращения, и равноугольными спиралями S1 и S2, всегда постоянны. Следовательно, когда вращение выполняется при размалывающей поверхности 211 верхнего жернова 21 и размалывающей поверхности 221 нижнего жернова 22, прилегающих друг к другу, угол пересечения между канавкой (срезающей канавкой 201 и подающей канавкой 202) в верхнем жернове 21 и канавкой (срезающей канавкой 201 и подающей канавкой 202) в нижнем жернове 22 всегда составляет 2α.

Фиг.5-10 представляют собой схематические изображения, показывающие угол пересечения между канавками в верхнем жернове 21 и нижнем жернове 22 уровня техники. Фиг.7-10 показывают результаты наблюдений за размалывающей поверхностью со стороны верхней поверхности верхнего жернова 21. При исходном состоянии, соответствующем 0° (Фиг.7) и определяемом как база, показан поворот верхнего жернова 21 и нижнего жернова 22 друг относительно друга на 10° (Фиг.8), 20° (Фиг.9) и 30° (Фиг.10).

Угол пересечения в точке Р пересечения между канавкой в верхнем жернове 21 и канавкой в нижнем жернове 22, на который обращается внимание в данном случае, изменяется с постепенным уменьшением при увеличении угла поворота, как показано посредством а1-а4. Кроме того, точка Р пересечения смещается наружу. Следовательно, одновременно происходят сдвиг/срезание объекта во время пересечения краев канавок и подача в направлении к наружной периферии.

Фиг.11-16 представляют собой схематические изображения, показывающие углы пересечения между канавками в верхнем жернове 21 и нижнем жернове 22 в данном варианте выполнения. Фиг.13-16 показывают результаты наблюдений за размалывающей поверхностью со стороны верхней поверхности верхнего жернова 21. При исходном состоянии, соответствующем 0° (Фиг.13) и определяемом как база, показан поворот верхнего жернова 21 и нижнего жернова 22 друг относительно друга на 10° (Фиг.14), 20° (Фиг.15) и 30° (Фиг.16).

Угол пересечения в точке Р пересечения между канавкой в верхнем жернове 21 и канавкой в нижнем жернове 22, на который обращается внимание в данном случае, всегда постоянен, как показано посредством b1. Кроме того, величина смещения точки пересечения наружу меньше, чем величина смещения в уровне техники, показанном на Фиг.7-10. Следовательно, при обеспечении соответствующего угла пересечения заданная функция сдвига/срезания может выполняться во время пересечения краев канавок.

Несмотря на то, что случай, в котором только срезающая канавка 201 проиллюстрирована на Фиг.2, описан со ссылкой на Фиг.11-16 для удобства описания, подающая канавка 202, образованная по равноугольной спирали, также аналогична срезающей канавке 201.

Размол объекта путем размалывания между размалывающей поверхностью 211 верхнего жернова 21 мельницы 2 и размалывающей поверхностью 221 нижнего жернова 22 может осуществляться посредством сдвига/срезания, в основном возникающего в результате пересечения между краями канавок. Имеется угол пересечения между канавками, оптимальный для срезания, и при оптимальном угле пересечения между канавками, сила, приложенная к краям, то есть крутящий момент вращения, может быть уменьшена (уменьшен). В соответствии с испытаниями угол пересечения, пригодный для срезания, составлял приблизительно 30°. Когда угол пересечения тупой, объект подается к наружной периферии посредством канавки по существу без его измельчения. В соответствии с испытаниями угол пересечения, пригодный для подачи, составлял приблизительно 150°.

Скорость подачи и размер частиц порошков, выпускаемых после размола, взаимосвязаны. Более высокая скорость подачи ведет к крупному размеру частиц, и более низкая скорость подачи ведет к малому размеру частиц. Число подающих канавок и угол могут быть оптимизированы для получения заданного размера частиц. Заданный размер частиц в данном варианте выполнения составляет приблизительно 10 мкм при размоле чайных листьев. Несмотря на то, что одна подающая канавка 202 выполнена в данном варианте выполнения, множество подающих канавок 202 могут быть выполнены с вращательной симметрией относительно центра С вращения в зависимости от заданного размера частиц и других параметров.

В мельнице 2 в данном варианте выполнения угол пересечения между канавками в верхнем жернове и нижнем жернове всегда постоянен при повороте/вращении верхнего жернова 21 и нижнего жернова 22 друг относительно друга, так что состояние, более подходящее для размола, может быть придано объекту, подлежащему размолу, и способность к размолу на единицу площади может быть повышена.

Кроме того, поскольку угол пересечения между канавками в верхнем жернове и нижнем жернове всегда постоянен и угол пересечения, способствующий главным образом срезанию объекта, подлежащего размолу, и угол пересечения, способствующий главным образом подаче объекта, подлежащего размолу, могут быть обеспечены при относительном вращении, способность к размолу и производительность обработки на единицу площади могут быть повышены. Мельница 2, содержащая канавки с такой формой, что они проходят по равноугольной спирали, в данном варианте выполнения, продемонстрировала производительность обработки, по меньшей мере, в два раза превышающую производительность обработки, обеспечиваемую мельницей, имеющей форму канавок по уровню техники.

Кроме того, может быть обеспечен более подходящий угол пересечения, способствующий главным образом срезанию объекта, подлежащего размолу, и может быть уменьшен крутящий момент вращения, необходимый во время размола. Оптимальный угол сдвига/срезания обеспечивается посредством α1, и скорость подачи для получения заданного размера частиц может быть оптимизирована посредством α2.

(Вариант 2 выполнения: форма канавки)

Вариант выполнения, относящийся к форме канавок, выполненных в нижнем жернове 22 и верхнем жернове 21, будет описан далее со ссылкой на Фиг.17 и 18. Фиг.17 представляет собой вид в плане, показывающий форму канавки, выполненной в нижнем жернове 22 в данном варианте выполнения, и Фиг.18 представляет собой сечение по XVIII-XVIII на Фиг.17. Поскольку канавка, такая же как в нижнем жернове 22, образована также в верхнем жернове 21, описание, связанное с верхним жерновом 21, не будет приведено.

Скорость прохода порошков через канавку тем выше, чем меньше ширина канавки и меньше глубина канавки. Параметр для образования канавки, которая особенно подходит для размола чайных листьев, еще не был раскрыт. В соответствии с Фиг.17 и 18 срезающая канавка 201 и подающая канавка 202, образованные на размалывающей поверхности нижнего жернова 22, имеют ширину w, желательно составляющую от 0,5 мм ≤ w ≤ 1,5 мм.

Ширина w срезающей канавки 201 и подающей канавки 202 означает ширину w вдоль направления, ортогонального к направлению протяженности срезающей канавки 201 и подающей канавки 202. При задании ширины w срезающей канавки 201 и подающей канавки 202 в диапазоне 0,5 мм ≤ w ≤ 1,5 мм может быть обеспечена легкость при очистке срезающей канавки 201 и подающей канавки 202 от порошков при одновременном обеспечении скорости подачи при размоле чайных листьев.

Глубина канавки, составляющая d мм, предпочтительно обеспечивается на самой наружной периферийной стороне. Кроме того, плоская часть f, в которой отсутствует канавка, желательно обеспечена вокруг всей периферии краевой части на самой наружной периферии на полу-линии, продолжающейся от центра С вращения размалывающей поверхности. Предпочтительно, d составляет приблизительно 0,1 мм ≤ d ≤ 1 мм, и f составляет не менее 0,5 мм.

За счет накопления порошков таким образом в канавке и ограничения их выхода порошки, имеющие заданный размер частиц, могут быть получены также при небольшой площади (на длине траектории канавки).

В направлении глубины d канавка желательно имеет наклонную поверхность tp, глубина которой увеличивается к центру С вращения. Таким образом, глубина может быть обеспечена от центра вращения к наружной периферии в соответствии с размером частиц при размоле, и скорость, с которой частицы порошка перемещаются вперед в одной канавке, может быть по существу постоянной. Угол θ наклона наклонной поверхности tp относительно размалывающей поверхности желательно составляет приблизительно 2,3° ≤ θ ≤ 4,5°.

В данном варианте выполнения нижний жернов 22 имеет радиус r, составляющий приблизительно от 15 мм до 30 мм, и имеет толщину t, составляющую приблизительно 8 мм. При использовании мельницы 2, имеющей нижний жернов 22 и верхний жернов 21, при испытательном размоле чайных листьев в результате был получен размер частиц, составляющий приблизительно 10 мкм.

Может быть соответствующим образом выполнена форма канавок для объекта, подлежащего размолу, в частности, для чайных листьев, и заданный размер частиц может быть получен в ограниченной зоне, то есть на длине траектории канавки, за счет ограничения скорости выхода порошков к наружной периферии. Следовательно, площадь мельницы может быть уменьшена, и могут быть обеспечены уменьшение размера изделия и снижение необходимого крутящего момента.

В отношении параметра для формы канавок, выполненных в мельнице в данном варианте выполнения, следует отметить, что форма канавок не ограничена формой канавок, проходящих по равноугольной спирали, показанной в варианте 1 выполнения. Могут применяться канавки, проходящие по существу вдоль прямой линии с вращательной симметрией относительно центра С вращения от центра С вращения к наружной периферии, например, подобные показанным на Фиг.5 и 6 (уровень техники). В данном случае также могут быть получены порошки, имеющие заданный размер частиц, и скорость, с которой частицы порошка перемещаются вперед в одной канавке, может быть по существу постоянной. Даже канавки с прямолинейной формой, показанной в уровне техники, могли обеспечить в результате получение размера частиц, составляющего приблизительно 10 мкм, при испытательном размоле чайных листьев.

В частности, в мельнице, имеющей верхний жернов и нижний жернов, каждый из которых имеет размалывающую поверхность, размалывающая поверхность содержит прямолинейные канавки, проходящие от центра вращения к наружной периферии, плоская часть, в которой отсутствует канавка, выполнена вокруг всей периферии самой наружного периферийного краевого участка размалывающей поверхности, ширина w вдоль направления, ортогонального к направлению протяженности канавки, находится в диапазоне 0,5 мм ≤ w ≤ 1,5 мм, канавка имеет наклонную поверхность, увеличивающуюся по глубине к центру вращения, глубина d от размалывающей поверхности на самой наружной периферийной стороне наклонной поверхности находится в диапазоне 0,1 мм ≤ d ≤ 1 мм, и угол θ наклона наклонной поверхности относительно размалывающей поверхности составляет 2,3° ≤ θ ≤ 4,5°.

Таким образом, при обычной форме канавок может быть соответствующим образом обеспечена форма канавок для объекта, подлежащего размолу, в частности, для чайных листьев, и заданный размер частиц может быть получен в ограниченной зоне, то есть на длине траектории канавки, за счет ограничения скорости выхода порошков к наружной периферии. Следовательно, площадь мельницы может быть уменьшена, и может быть обеспечено уменьшение размера изделия и снижение необходимого крутящего момента.

(Вариант 3 выполнения: размольная машина 1000)

Размольная машина 1000 по данному варианту выполнения будет описана со ссылкой на Фиг.19 и 20. Фиг.19 представляет собой вертикальное сечение, показывающее конструкцию размольной машины 1000 в данном варианте выполнения, и Фиг.20 представляет собой общий вид в перспективе, показывающий конструкцию направляющего диска 103, включенного в размольную машину 1000 в данном варианте выполнения.

Как показано на Фиг.19, верхний жернов 21 и нижний жернов 22 закреплены посредством крепежного винта 102, при этом они прижаты к фиксирующему ребру 101. Верхний жернов 21 имеет шпоночный паз на наружной периферийной поверхности, и фиксирующее ребро 101 препятствует вращению верхнего жернова 21. Нижний жернов 22 присоединен к валу 111 посредством отверстия 204, имеющего шпоночный паз. Вращающая движущая сила, создаваемая электродвигателем 11, обеспечивает приведение вала 111 во вращение посредством редуктора 100. Таким образом, вращающая движущая сила, создаваемая электродвигателем 11, передается нижнему жернову 22.

Например, объект Т1, подлежащий размолу, такой как чайные листья, вводится из показанного входного отверстия 150, попадает на размалывающую поверхность мельницы 2 через отверстие (центральную часть) верхнего жернова 21, размалывается и затем выпускается вниз со стороны наружной периферийной поверхности мельницы 2.

Выдачная часть 3, предназначенная для временного хранения/удерживания порошков, обеспечена внизу размольной машины 1000. Выдачная часть 3 выполнена с возможностью ее поворота вокруг центра С вращения вдоль горизонтального направления. Когда определенное количество порошков будет накоплено, выдачная часть 3 поворачивается вокруг центра С вращения и обеспечивает выпуск порошков Т2 вниз. Направляющий диск 103, направляющий порошки в выдачную часть 3, прикреплен к вращающемуся нижнему жернову 22.

(Направляющий диск 103)

Фиг.20 показывает общий вид в перспективе направляющего диска 103. Направляющий диск 103 имеет вращающуюся пластину 103а, имеющую центральное отверстие 103d для вала. Выравнивающие пластины 103b прикреплены к наружной периферийной поверхности вращающейся пластины 103а с шагом 120°. Вставка 103с обеспечена на выравнивающей пластине 103b. Вставка 103с вставляется в шпоночный паз (непоказанный), выполненный в нижнем жернове 22, и направляющий диск 103 вращается вместе с нижним жерновом 22.

Направляющий диск 103 желательно выполнен из материала, имеющего высокую удельную теплопроводность, такого как металл. Направляющий диск 103, вращающийся вместе с нижним жерновом 22, выполняет функцию теплорассеивающего ребра мельницы 2. Во время размола мельница 2 выделяет тепло, образующееся вследствие теплоты рассеяния при трении между верхним жерновом 21 и нижним жерновом 22 и теплоты рассеяния при трении объекта, подлежащего размолу. Однако тепловое воздействие на объект, подлежащий размолу, может быть подавлено путем рассеяния данного выделяющегося тепла посредством направляющего диска 103 для подавления повышения температуры мельницы 2. Например, не происходит уничтожения вкуса/аромата во время размола чайных листьев.

Выдачная часть 3 выполнена с заданным объемом, и заданное количество порошков Т2 может быть введено из отверстия внизу при повороте выдачной части 3 со скольжением вокруг центра С вращения вдоль горизонтального направления после того, как направляющий диск 103 обеспечит выравнивание порошков в выдачной части 3.

Таким образом, при упрощенной конструкции обеспечивается достаточный промежуток времени для размола, и может быть обеспечена выдача порошков.

(Вариант 4 выполнения: устройство 2000 для приготовления напитков)

Конструкция устройства 2000 для приготовления напитков, содержащего размольную машину 1000 по вышеприведенному варианту выполнения, будет описана со ссылкой на Фиг.21-23. Фиг.21 представляет собой вертикальное сечение, показывающее конструкцию устройства 2000 для приготовления напитков в данном варианте выполнения, Фиг.22 представляет собой блок-схему, показывающую последовательность операций в устройстве 2000 для приготовления напитков в данном варианте выполнения, и Фиг.23 представляет собой график, показывающий зависимость между производительностью обработки в мельнице и числом оборотов в данном варианте выполнения.

Устройство 2000 для приготовления напитков в данном варианте выполнения имеет размольную машину 1000, описанную выше, резервуар 4 и резервуар 8 для перемешивания. Резервуар 4 содержит жидкость, такую как питьевая вода, и нагревается посредством нагревателя 5 по мере необходимости, и вода или горячая вода подается в резервуар 8 для перемешивания путем открытия и закрытия электромагнитного клапана 71.

Лопасть 6 для перемешивания размещена в резервуаре 8 для перемешивания. Лопасть 6 для перемешивания приводится во вращение бесконтактно под действием магнитной силы посредством электродвигателя 12 для перемешивания. Следовательно, резервуар 8 для перемешивания как одно целое может быть извлечен и вымыт. Порошки Т2 вводятся в резервуар 8 для перемешивания из выдачной части 3 размольной машины 1000 и перемешиваются при вращении лопасти 6 для перемешивания. После перемешивания напиток (например, матча (японский порошковый зеленый чай)) выливается в чашку 9 при открытии и закрытии электромагнитного клапана 72.

Фиг.22 показывает более детализированную последовательность операций в устройстве 2000 для приготовления напитков. При вводе запускающего сигнала в устройство 2000 для приготовления напитков (F0) параллельно выполняются запуск размола (F1) посредством размольной машины 1000 и запуск нагрева резервуара для воды (F5). Когда датчик крутящего момента распознает окончание размола (F2) посредством размольной машины 1000, отверстие для подачи порошков открывается (F3), так что порошки Т2 вводятся в резервуар 8 для перемешивания из выдачной части 3. После этого отверстие для подачи порошков закрывается (F4).

Конец нагрева резервуара для воды (F6) распознается датчиком температуры, электромагнитный клапан 71 открывается (F7), так что горячая вода подается в резервуар 8 для перемешивания. После этого электромагнитный клапан 71 закрывается (F8).

По мере ввода порошков Т2 и горячей воды в резервуар 8 для перемешивания в резервуаре 8 для перемешивания начинается перемешивание за счет вращения лопасти 6 для перемешивания (F9). После того как таймер выполнит отсчет определенного промежутка времени перемешивания, перемешивание, осуществляемое за счет вращения лопасти 6 для перемешивания, закачивается (F10). После перемешивания посредством лопасти 6 для перемешивания электромагнитный клапан 72 открывается (F11), так что напиток выливается в чашку 9. После этого электромагнитный клапан 72 закрывается (F12), и последовательность операций в устройстве 2000 для приготовления напитков заканчивается (F13).

(Число оборотов мельницы 2)

Зависимость между числом оборотов мельницы 2 и производительностью обработки будет описана со ссылкой на Фиг.23. Направляющий диск 103 желательно имеет функцию теплорассеивающего ребра. Выделение тепла мельницей вследствие трения во время размола может быть без труда подавлено, и тепловое воздействие на объект, подлежащий размолу, может быть без труда подавлено. Кроме того, число оборотов мельницы 2 может быть увеличено при одновременном избежании теплового воздействия. График на Фиг.23 показывает производительность обработки в мельнице в зависимости от числа оборотов мельницы 2. На Фиг.23 можно видеть, что производительность обработки повышается пропорционально числу оборотов.

Эффективность в расчете на необходимый крутящий момент будет выше при увеличении частоты вращения, чем при повышении производительности обработки за счет увеличения площади размалывающей поверхности мельницы 2. Например, в испытании, в котором используются чайные листья, может быть подтверждено то, что тепловое воздействие будет отсутствовать при числе оборотов мельницы 2, не превышающем 150 об/мин, за счет размещения направляющего диска 103 в мельнице 2. Несмотря на то, что обработка при приблизительно 60 об/мин представляла собой основную тенденцию в обычной мельнице, в данном варианте выполнения крутящий момент ниже, чем в обычном примере, и производительность обработки может быть достигнута в зоне высоких чисел оборотов.

Таким образом, в соответствии с устройством 2000 для приготовления напитков в данном варианте выполнения способность к размолу на единицу площади мельницы может быть повышена, и крутящий момент вращения, необходимый для размола, может быть уменьшен. Следовательно, могут быть обеспечены более низкая стоимость системы привода вращательного движения и уменьшение размеров изделия. Следовательно, может быть получено устройство для приготовления напитков, имеющее меньшие размеры и менее дорогое, чем в обычном примере.

(Вариант 5 выполнения: конструкция размольной машины)

Конструкция размольной машины в данном варианте выполнения будет описана далее со ссылкой на Фиг.24. Фиг.24 представляет собой общий вид в перспективе, показывающий конструкцию размольной машины в данном варианте выполнения. Как показано на Фиг.24, вращение шестерни 213 электродвигателя передается первому зубчатому колесу 210 и второму зубчатому колесу 220.

Первый нижний жернов 22а мельницы 21А первой ступени присоединен к первому зубчатому колесу 210, второй нижний жернов 22b мельницы 21В второй ступени присоединен ко второму зубчатому колесу 220, и первый нижний жернов 22а и второй нижний жернов 22b вращаются при вращении первого зубчатого колеса 210 и второго зубчатого колеса 220.

Первый верхний жернов 21а мельницы 21А первой ступени и второй верхний жернов 21b мельницы 21В второй ступени зафиксированы без возможности вращения, и прижимающая сила приложена к первому верхнему жернову 21а и первому нижнему жернову 22а, а также ко второму верхнему жернову 21b и второму нижнему жернову 22b посредством непоказанного прижимающего средства.

В соответствии с конструкцией размольной машины в данном варианте выполнения множество мельниц (21А и 21В) могут функционировать в результате работы вращательного привода (вращательного приводного устройства) с одной шестерней 213 электродвигателя, обеспеченной как общая для множества мельниц, так что производительность обработки может быть увеличена.

Количество порошка, получаемое в единицу времени, (производительность обработки) главным образом пропорционально числу канавок. С другой стороны, при оптимизированном состоянии число канавок, которые могут быть образованы, пропорционально диаметру мельницы, и необходимый крутящий момент вращения пропорционален квадрату диаметра мельницы. Следовательно, в результате оптимизации более низкий необходимый крутящий момент получают путем задания числа мельниц равным двум вместо удвоения производительности обработки за счет увеличения площади мельницы.

(Вариант 6 выполнения: конструкция размольной машины)

Конструкция размольной машины по данному варианту выполнения будет описана далее со ссылкой на Фиг.25. На Фиг.25 представлено схематичное сечение размольной машины в данном варианте выполнения. Как показано на Фиг.25, вал 111 снабжен мельницей 21А первой ступени, мельницей 21В второй ступени и мельницей 21С третьей ступени.

Мельница 21А первой ступени имеет первый верхний жернов 21а и первый нижний жернов 22а, и первый верхний жернов 21а и первый нижний жернов 22а прижаты друг к другу. Вращение первого верхнего жернова 21а ограничено посредством ребра 250r, предназначенного для стопорения вращения и обеспеченного в корпусе 250, и вращение вала 111 передается первому нижнему жернову 22а посредством шпонки 111K, обеспеченной на валу 111.

Мельница 21В второй ступени имеет второй верхний жернов 21b и второй нижний жернов 22b, и второй верхний жернов 21b и второй нижний жернов 22b прижаты друг к другу. Вращение второго верхнего жернова 21b ограничено посредством ребра 250r, предназначенного для стопорения вращения и обеспеченного в корпусе 250, и вращение вала 111 передается второму нижнему жернову 22b посредством шпонки 111K, обеспеченной на валу 111.

Мельница 21С третьей ступени имеет третий верхний жернов 21с и третий нижний жернов 22с, и третий верхний жернов 21с и третий нижний жернов 22с прижаты друг к другу. Вращение третьего верхнего жернова 21с ограничено посредством ребра 250r, предназначенного для стопорения вращения и обеспеченного в корпусе 250, и вращение вала 111 передается третьему нижнему жернову 22с посредством шпонки 111K, обеспеченной на валу 111.

Ребро 250r для стопорения вращения может представлять собой штифт, вставленный отдельно после установки мельницы 21А первой ступени, мельницы 21В второй ступени и мельницы 21С третьей ступени на валу 111. Корпус 250 необязательно должен быть отформован как одно целое, но может быть выполнен с такой формой, что он будет разделен вдоль непоказанного поперечного сечения (двухкомпонентный корпус).

При передаче вращения электродвигателя и редуктора валу 111 первый нижний жернов 22а, второй нижний жернов 22b и третий нижний жернов 22с одновременно приводятся во вращение. Объект Т1, подлежащий размолу, вводится в проиллюстрированные входные отверстия 150А, 150В и 150С и отводится в соответствующие мельницы. Порошки Т2, размолотые каждой мельницей, выпускаются вниз со стороны боковой поверхности каждой мельницы.

В соответствии с данным вариантом выполнения обеспечено множество мельниц, которые приводятся во вращение соосно. Таким образом, число мельниц может быть увеличено, чтобы тем самым повысить производительность обработки. Кроме того, поскольку редуктор и вращающийся вал используются как общие компоненты, могут быть обеспечены уменьшение числа компонентов и более низкая стоимость. Кроме того, занимаемая площадь может сохраняться небольшой.

(Вариант 7 выполнения: конструкция размольной машины)

Конструкция размольной машины по данному варианту выполнения будет описана далее со ссылкой на Фиг.26. Фиг.26 представляет схематичный вид в сечении размольной машины по данному варианту выполнения. Как показано на Фиг.26, мельница 21D обеспечена на валу 111.

Мельница 21D имеет верхний жернов 21d, промежуточный жернов 22d и нижний жернов 23d, и верхний жернов 21d, промежуточный жернов 22d и нижний жернов 23d прижаты друг к другу. Вращение верхнего жернова 21d и нижнего жернова 23d ограничено посредством ребра 250r, предназначенного для стопорения вращения и обеспеченного в корпусе 250, и вращение вала 111 передается промежуточному жернову 22d посредством шпонки 111K, обеспеченной на валу 111.

Объект, подлежащий размолу, измельчается между размалывающей поверхностью 211 верхнего жернова 21d и размалывающей поверхностью 221 промежуточного жернова 22d, и объект, подлежащий размолу, измельчается между размалывающей поверхностью 222 промежуточного жернова 22d и размалывающей поверхностью 232 нижнего жернова 23d.

В соответствии с данным вариантом выполнения две размалывающие поверхности могут быть образованы посредством размещения верхнего жернова 21d, промежуточного жернова 22d и нижнего жернова 23d соосно друг над другом. Таким образом, могут быть обеспечены дополнительное уменьшение числа компонентов и компактный размер устройства.

(Вариант 8 выполнения: мельница 2А)

Мельница 2А по варианту 8 выполнения будет описана со ссылкой на Фиг.27 и 28. Фиг.27 представляет собой схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова 22А в данном варианте выполнения, которое соответствует схематичному виду, если смотреть по II-II на Фиг.1, и Фиг.28 представляет собой вид в перспективе нижнего жернова 22А в данном варианте выполнения.

Мельница 2А в данном варианте выполнения по базовой конструкции такая же, как мельница 2, имеющая верхний жернов 21 и нижний жернов 22, описанные в варианте 1 выполнения, и отличается формой канавки, выполненной на размалывающей поверхности верхнего жернова 21 и нижнего жернова 22. Форма канавки, выполненной на размалывающей поверхности верхнего жернова мельницы 2А, такая же, как форма канавки, выполненной на размалывающей поверхности нижнего жернова 22А. Следовательно, форма канавки, выполненной на размалывающей поверхности нижнего жернова 22А, будет описана ниже.

Как показано на Фиг.27 и 28, как и в нижнем жернове 22 в варианте 1 выполнения, срезающая канавка 201а и подающая канавка 202 выполнены на размалывающей поверхности нижнего жернова 22А мельницы 2А в данном варианте выполнения. Ответвляющаяся канавка 201b выполнена между срезающей канавкой 201а и срезающей канавкой 201а. Множество ответвляющихся канавок 201b выполнены с вращательной симметрией относительно центра С вращения аналогично срезающей канавке 201а.

Соединяющая канавка 201с соединена с концевой частью на соответствующей внутреннему диаметру стороне ответвляющейся канавки 201b, так что срезающая канавка 201а и ответвляющаяся канавка 201b сообщаются друг с другом посредством соединяющей канавки 201с. Как и в нижнем жернове 22 в варианте 1 выполнения, плоская часть 203 выполнена на размалывающей поверхности у наружной периферийной концевой части срезающей канавки 201а и ответвляющейся канавки 201b.

Аналогично срезающей канавке 201а, ответвляющаяся канавка 201b также выполнена по равноугольной спирали S1. Соединяющая канавка 201с представляет собой канавку, образованную вдоль окружности с центром, представляющим собой центр С вращения.

Питающая канавка 234 выполнена в зоне, которая соответствует конусообразной зоне tp1 нижнего жернова 22 в варианте 1 выполнения. Эта питающая канавка 234 выполняет функцию эффективного направления сравнительно большого объекта, подлежащего размолу, в мельницу 2А при вращении мельницы 2А. Множество питающих канавок 234 выполнены с вращательной симметрией относительно центра С вращения. Аналогично срезающей канавке 201а, данная питающая канавка 234 желательно выполнена по равноугольной спирали.

(Модификация)

Мельница 2А’ будет описана в качестве модификации мельницы 2А по данному варианту выполнения со ссылкой на Фиг.29-31. Фиг.29 представляет собой схематичный вид, показывающий форму канавок, выполненных на размалывающей поверхности нижнего жернова 22А’ в данном варианте выполнения, которое соответствует схематичному виду по II-II на Фиг.1. Фиг.30 представляет собой вид в перспективе нижнего жернова 22А’ в данном варианте выполнения. Фиг.31 представляет собой вид в плане нижнего жернова 22А” в дополнительной модификации мельницы 2А по данному варианту выполнения.

Мельница 2А’ в модификации данного варианта выполнения по базовой конструкции такая же, как мельница 2А, имеющая верхний жернов 21 и нижний жернов 22, описанные выше, и отличается формой канавки, выполненной на размалывающей поверхности верхнего жернова 21 и нижнего жернова 22. Форма канавки, выполненной на размалывающей поверхности верхнего жернова мельницы 2А’, такая же, как форма канавки, выполненной на размалывающей поверхности нижнего жернова 22А’. Следовательно, форма канавки, выполненной на размалывающей поверхности нижнего жернова 22А’, будет описана ниже.

Как показано на Фиг.29 и 30, аналогично нижнему жернову 22 в варианте 1 выполнения, срезающая канавка 201d и подающая канавка 202 выполнены по равноугольной спирали на размалывающей поверхности нижнего жернова 22А’ мельницы 2А’ по данному варианту выполнения. Кроме того, углубление 201е выполнено между срезающей канавкой 201d и срезающей канавкой 201d, которые являются соседними друг с другом.

Углубление 201е имеет функцию измельчения исходного материала аналогично срезающей канавке, и его форма не ограничена по существу треугольной формой, подобной показанной на Фиг.29, но может быть применена любая форма, такая как прямоугольник, трапеция или овал, при условии, что образуется углубление. Аналогично срезающей канавке 201d, углубление 201е может быть выполнено по равноугольной спирали.

Аналогично нижнему жернову 22 в варианте 1 выполнения, плоская часть 203 выполнена на размалывающей поверхности у наружной периферийной концевой части срезающей канавки 201 и углубления 201е.

Углубление 201е представляет собой одно из средств для обеспечения наиболее плотного размещения срезающих канавок в соответствии с диаметром мельницы и может быть применено не только в нижнем жернове, но также и в верхнем жернове. Несмотря на то, что число канавок, которые могут быть размещены, ограничено вследствие концентрации канавок в центральной части, когда обеспечивается большой диаметр, срезающие канавки могут быть размещены наиболее плотно посредством выполнения множества углублений, служащих в качестве срезающих канавок в местах в срезающих канавках, промежуточных к наружной периферии.

Интервал между срезающими канавками увеличивается в направлении наружной периферии, и, таким образом, имеется больше плоских участков. При выполнении углубления на данном плоском участке эффективный интервал, на котором может быть обеспечено срезание, может быть увеличен.

В нижнем жернове в данном варианте выполнения срезающие канавки могут быть размещены эффективно, и может быть обеспечена высокая производительность размола. Несмотря на то, что форма срезающей канавки, продолжающейся по равноугольной спирали, была описана в качестве примера в виде варианта выполнения углубления между срезающей канавкой и срезающей канавкой, форма срезающей канавки как таковая не ограничена. Например, можно ожидать, что размещение срезающих канавок 201d’ вдоль прямых линий, проходящих радиально от центра С нижнего жернова 22А”, как показано на Фиг.31, или форма канавок, подобная показанной на Фиг.5 и 6, обеспечат такой же эффект при выполнении углублений способом, описанным выше.

(Вариант 9 выполнения: форма мельницы в других вариантах)

В каждом варианте выполнения, описанном выше, форма канавок, выполненных на размалывающей поверхности 211 верхнего жернова 21, и форма канавок, выполненных на размалывающей поверхности 221 нижнего жернова 22, являются одинаковыми; в мельнице 2В по данному варианту выполнения форма канавок, выполненных на размалывающей поверхности (первой размалывающей поверхности) 360а верхнего жернова (первого жернова) 360, и форма канавок, выполненных на размалывающей поверхности (второй размалывающей поверхности) 350а нижнего жернова (второго жернова) 350, отличаются друг от друга.

Детализированная конструкция механизма измельчения, содержащего нижний жернов 350, сердечник 355 и верхний жернов 360 в мельнице 2В по данному варианту выполнения будут описаны со ссылкой на Фиг.32-34. Фиг.32 представляет собой вид в перспективе, показывающий сердечник 355, нижний жернов 350 и верхний жернов 360 в данном варианте выполнения в собранном виде, Фиг.33 представляет собой выполненный с пространственным разделением элементов вид в перспективе с верхней стороны сердечника 355, нижнего жернова 350 и верхнего жернова 360 в данном варианте выполнения, и Фиг.34 представляет собой выполненный с пространственным разделением элементов вид в перспективе с нижней стороны сердечника 355, нижнего жернова 350 и верхнего жернова 360 в данном варианте выполнения.

Как показано на Фиг.32, нижний жернов 350 и верхний жернов 360 находятся в контакте друг с другом на размалывающей поверхности 350а нижнего жернова 350 и размалывающей поверхности 360а верхнего жернова 360. Сердечник 355 установлен в нижнем жернове 350 и выступает вверх от верхнего жернова 360 через отверстие (входное отверстие) 361 в верхнем жернове 360.

Сердечник 355, обеспеченный в верхнем жернове 360, выполнен со спиральной лопастью на наружной поверхности и имеет функцию направления чайных листьев, представляющих собой объект, подлежащий размолу, в мельницу при вращении сердечника 355. Отверстие 361 представляет собой сквозное отверстие, диаметр которого превышает (приблизительно на 12 мм – 15 мм) диаметр сердечника 355. В результате взаимодействия сердечника 355 и отверстия 361 чайные листья удовлетворительно направляются к размалывающей поверхности мельницы 2В.

Как показано на Фиг.33, сердечник 355 прикреплен к центру нижнего жернова 350. Множество канавок для измельчения (вторых канавок) 350а, предназначенных для измельчения, которые проходят от стороны вращения к наружной периферии, образованы на размалывающей поверхности 350а нижнего жернова 350. Нижний жернов 350 и сердечник 355 вращаются в направлении, показанном стрелкой А, относительно верхнего жернова 360. Верхний жернов 360 имеет глухое отверстие 362, в которое вставляется палец (непоказанный) для стопорения вращения, и удерживается посредством элемента 370 для удерживания верхнего жернова (см. Фиг.53 и 54), чтобы верхний жернов 360 не вращался.

Как показано на Фиг.34, сердечник 355 продолжается через центральное отверстие 350с в нижнем жернове 350 и прикреплен к нижнему жернову 350 посредством гвоздевого элемента. Множество глухих отверстий 350d, в которые вводятся пальцы 345р вращательного привода (см. Фиг.53 и 54), соответственно обеспеченные на валу 345 мельницы (см. Фиг.53 и 54), выполнены на задней поверхности нижнего жернова 350.

Впускная канавка 360с, предназначенная для направления объекта, подлежащего размолу, который прошел через отверстие 361, к размалывающим поверхностям 350а и 360а, образована на размалывающей поверхности 360а верхнего жернова 360 помимо множества канавок 360b для измельчения, предназначенных для измельчения, которые проходят от стороны центра вращения к наружной периферии. Впускная канавка 360с представляет собой канавку, продолжающуюся по спирали наружу от центра. Нижний жернов 350 и верхний жернов 360 выполнены из оксида алюминия, и размалывающие поверхности 350а и 360а имеют диаметр, составляющий, например, приблизительно 50 мм.

Канавка 350b для измельчения, выполненная в нижнем жернове 350, будет описана со ссылкой на Фиг.35-37. Фиг.35 представляет собой вид в перспективе нижнего жернова 350, Фиг.36 представляет собой схематичный вид, показывающий форму срезающей канавки нижнего жернова 350, и Фиг.37 представляет собой схематичный вид, показывающий форму срезающей канавки в другом варианте.

Как показано на Фиг.35 и 36, предназначенная для измельчения канавка 350b нижнего жернова 350 выполняет функцию срезающей канавки (в дальнейшем называемой срезающей канавкой (второй канавкой) 350b). Предназначенная для измельчения канавка 360b (срезающая канавка 360b1 и подающая канавка 360b2) верхнего жернова 360, которые будут описаны позднее, и впускная канавка 360с могут обеспечить измельчающую способность срезающей канавки и срезающей канавки, подающую способность подающей канавки и срезающей канавки и стабильную подачу и подающую способность мельницы 2В, обусловленные расположением впускных канавок, отдельно друг от друга.

Срезающая канавка 350b имеет форму, при которой она продолжается по равноугольной спирали S, выраженной в (Выражении 1), описанной выше, которая не продолжается через центр С вращения, и имеет форму, при которой она продолжается в направлении к наружной периферии при постоянной глубине. Когда мельница имеет наружную форму с диаметром D1, составляющим φ 50 мм, 68 срезающих канавок 350b наиболее плотно расположены с вращательной симметрией в нижнем жернове 350, при этом срезающая канавка 350b имеет ширину (w), составляющую 0,8 мм, и глубину (d), составляющую 0,3 мм, и угол β пересечения (см. Фиг.42) составляет 34° по равноугольной спирали. При увеличении числа срезов высокая производительность размола может быть обеспечена даже при малом размере мельницы.

Фиг.37 показывает форму срезающей канавки в другом варианте. Нижний жернов 350, показанный на Фиг.37, дополнительно выполнен с ответвляющейся срезающей канавкой (третьей канавкой) 350е, ответвляющейся от разветвляющейся части Х, помимо срезающей канавки 350b. Ответвляющаяся срезающая канавка 350е представляет собой одно из средств для наиболее плотного размещения срезающих канавок в соответствии с диаметром мельницы и может быть использована не только в нижнем жернове, но также в верхнем жернове. Несмотря на то, что число канавок, которые могут быть размещены, ограничено вследствие концентрации канавок в центральной части, когда может быть обеспечен большой диаметр, срезающие канавки могут быть размещены наиболее плотно за счет выполнения множества мест разветвления в тех местах в соответствующих срезающих канавках, которые являются промежуточными в направлении наружной периферии. Также возможно дополнительное ответвление от ответвляющейся канавки.

Разветвляющаяся часть Х желательно выполнена в интервале 0,2×D1 ≤ dX ≤ 0,6×D1, где dX представляет собой расстояние от центра С вращения нижнего жернова 350 до разветвляющейся части Х.

Когда срезающие канавки расположены наиболее плотно в нижнем жернове 350, имеющем наружный диаметр D1, составляющий φ 50 мм, никакая канавка не может быть образована в центральной части (с внутренней стороны по отношению к dX), где «сконцентрированы» срезающие канавки. Объект, подлежащий размолу, не может размалываться в зоне, в которой не может быть образована никакая канавка, и такая зона будет представлять собой мертвую зону. Для увеличения эффективной зоны, в которой срезание может быть выполнено, обеспечена ответвляющаяся срезающая канавка 350е.

При выполнении разветвляющейся части Х в месте, соответствующем dX = φ 24 мм, 34 канавки могут быть обеспечены в пределах зоны с φ 24 мм от центра С вращения, и 68 канавок могут быть обеспечены в наружной периферийной части за пределами φ 24 мм. В нижнем жернове в данном варианте выполнения срезающие канавки могут быть размещены эффективно, и может быть обеспечена высокая производительность размола.

Ответвляющаяся срезающая канавка 350е, проходящая от разветвляющейся части Х, имеет форму, при которой она продолжается по равноугольной спирали с такой же кривизной, как у срезающей канавки 350b, (также с такими же шириной w, глубиной d наклонной поверхности и углом θ наклона), и число срезающих канавок может быть увеличено без уменьшения срезающего усилия. Например, когда нижний жернов 350 имеет большой наружный диаметр, могут быть обеспечены две или более разветвляющихся частей, и производительность размола может быть повышена путем размещения большего числа срезающих канавок на размалывающей поверхности 350b.

Верхний жернов (первый жернов) 360 будет описан далее со ссылкой на Фиг.38-40. Фиг.38 представляет собой вид в перспективе верхнего жернова 360, Фиг.39 представляет собой вид в плане верхнего жернова 360, и Фиг.40 представляет собой схематичный вид, показывающий зону впускной канавки 360с и подающей канавки (четвертой канавки) 360b верхнего жернова 360.

Канавка 360b для размола и впускная канавка 360с выполнены на размалывающей поверхности 360а верхнего жернова 360. Канавка 360b для размола содержит множество срезающих канавок (первых канавок) 360b1 и три подающие канавки 360b2. Множество срезающих канавок 360b1 выполнены с вращательной симметрией относительно центра С вращения. Три подающие канавки 360b2 также выполнены с вращательной симметрией относительно центра С вращения.

Срезающая канавка 360b1 представляет собой канавку, предназначенную главным образом для размола объекта, подлежащего размолу, и подающая канавка 360b2 представляет собой канавку, предназначенную главным образом для подачи измельченных порошкообразных чайных листьев (измельченных чайных листьев) от центральной части мельницы к наружной периферийной части. Срезающая канавка 360b1 и подающая канавка 360b2 имеют форму, при которой они проходят по равноугольной спирали.

Срезающая канавка 360b1 имеет форму, при которой она продолжается по равноугольной спирали S1, выраженной в (Выражении 1) и (Выражении 2), описанных выше, которая не продолжается через центр С вращения, и имеет форму, при которой она продолжается в направлении к наружной периферии с постоянной глубиной. Когда мельница имеет наружную форму с диаметром D1, составляющим φ 50 мм, 72 срезающие канавки 360b1 расположены наиболее плотно с вращательной симметрией в верхнем жернове 360, при этом ширина w канавки составляет 0,8 мм, глубину (d) составляет 0,3 мм, и угол β пересечения (см. Фиг.42) составляет 34° по равноугольной спирали. При увеличении числа срезов высокая производительность размола может быть обеспечена даже при малом размере мельницы.

Как показано на Фиг.39, три проходящие по спирали, впускные канавки 360с выполнены в зоне, продолжающейся от внутренней периферийной поверхности 361а отверстия 361 верхнего жернова 360 к размалывающей поверхности 360а. Данная впускная канавка 360с имеет форму, открывающуюся в отверстие (входное отверстие) 361), и расположена непосредственно сбоку от того места, где вращается сердечник 355, так что объект, подлежащий размолу, плавно подается во впускную канавку 360с.

Как показано на Фиг.40, впускная канавка 360с имеет форму, открывающуюся в отверстие (входное отверстие) 361, и продолжается по равноугольной спирали с наклоном по отношению к впускному терминальному концу с диаметром d6. Она имеет форму, предназначенную для подачи объекта, подлежащего размолу, внутрь при одновременном «захвате» объекта, подлежащего размолу. В частности, в том случае, когда чайные листья выбраны в качестве объекта, подлежащего размолу, канавка начинается на глубине 2 мм и с шириной 7 мм у отверстия (входного отверстия) 361, и канавка имеет плавный наклон для продолжения ее до подающей канавки 360b2, имеющей глубину 0,5 мм и ширину 0,8 мм у терминального конца впускной канавки, соответствующего диаметру d6, составляющему φ 18 мм, что является оптимальным размером для объекта, подлежащего размолу (чайных листьев). Таким образом, терминальный конец впускной канавки 360с плавно соединен с концевым участком подающей канавки 360b2, и втянутый объект, подлежащий размолу, может поступать на размалывающие поверхности между верхним жерновом 360 и нижним жерновом 350.

Подающая канавка 360b2 верхнего жернова 360 в данном варианте выполнения выполнена с формой, при которой она продолжается по равноугольной спирали S2, выраженной в (Выражении 1) и (Выражении 2), описанных выше, которая не продолжается через центр С вращения, и расположена в зоне, находящейся между терминальными концами подающей канавки, соответствующими диаметрам dE и d6. В данном случае удовлетворяется условие d6 ≤ 0,5×D1 и dE ≤ 0,9×D1. Подающая канавка 360b2 имеет глубину d от размалывающей поверхности 360а на терминальном конце, соответствующем диаметру dE, в диапазоне 0,1 мм ≤ d ≤ 2 мм.

В частности, в том случае, когда чайные листья выбраны в качестве объекта, подлежащего размолу, диаметр d6, соответствующий терминальному концу впускной канавки 360с и равный φ 18 мм, диаметр dE, соответствующий терминальному концу подающей канавки 360b2 и равный φ 34 мм, и d = 0,1 мм являются оптимальными, и канавка, имеющая ширину (w) = 0,8 мм и глубину (d) = 0,8 мм у терминального конца впускной канавки 360с, выполнена так, что ее глубина уменьшается к наружной периферии в зоне снаружи линии с диаметром dE, соответствующим терминальному концу подающей канавки 360b2 и составляющим φ 34 мм.

Угол θ наклона наклонной поверхности (t) подающей канавки 360b2 относительно размалывающей поверхности 360а в соответствии с Фиг.17 и 18 составляет 0° ≤ θ ≤ 4,5° и является оптимальным при θ = 0,5°.

За счет выполнения множества впускных канавок 360с и подающих канавок 360b2 можно регулировать скорость подачи объекта, подлежащего размолу. Время обработки может быть сокращено при выполнении двух канавок вместо выполнения одной канавки. В данном варианте выполнения, когда отверстие (входное отверстие) 361 имеет внутренний диаметр φ 12 мм, промежуток времени обработки будет оптимизирован за счет выполнения трех впускных канавок 360с и трех подающих канавок 360b2.

Несмотря на то, что случай, в котором впускная канавка 360с и подающая канавка 360b2 выполнены в верхнем жернове 360, был описан для данного варианта выполнения, они также могут быть выполнены в нижнем жернове 350, и скорость подачи объекта, подлежащего размолу, может быть дополнительно увеличена за счет добавления канавок в нижнем жернове 350.

При использовании сердечника 355, прикрепленного к нижнему жернову 350, как в данном варианте выполнения, впускная канавка 360с и подающая канавка 360b2 размещены в верхнем жернове 360, так что могут быть обеспечены широкие пределы срезания, и может быть выполнена наладка с высокой эффективностью размола при одновременном увеличении впуска и подачи чайных листьев. Кроме того, потеря чайных листьев, которые остаются во время размола в канавках в мельнице, минимизируется, и одновременно нижний жернов 350 будет ограничен наличием по существу радиальных канавок. Таким образом, также повышается легкость очистки.

Впускная канавка 360с может быть выполнена только в верхнем жернове 360, только в нижнем жернове 350 или как в верхнем жернове 360, так и в нижнем жернове 350. Аналогичным образом, подающая канавка 360b2 может быть выполнена только в верхнем жернове 360, только в нижнем жернове 350 или как в верхнем жернове 360, так и в нижнем жернове 350.

Срезающее усилие, приложенное к объекту, подлежащему размолу, и производительность подачи при некотором угле пересечения между канавкой в верхнем жернове и канавкой в нижнем жернове будут описаны в данном документе со ссылкой на Фиг.41 и 42. Фиг.41 представляет собой график, показывающий зависимость между углом пересечения между канавкой в верхнем жернове и канавкой в нижнем жернове и срезающим усилием и зависимость между углом пересечения между канавкой в верхнем жернове и канавкой в нижнем жернове и производительностью подачи, и Фиг.42 представляет собой схематичный вид, показывающий угол пересечения в мельнице. Как показано на Фиг.42, при изображении в плоскости угол пересечения между срезающей канавкой 360b1 верхнего жернова 360 и срезающей канавкой 350b нижнего жернова 350 выражен посредством β.

Как описано со ссылкой на Фиг.5-10, обычная прямолинейная форма канавок была выбрана на размалывающей поверхности жернова уровня техники, и можно видеть, что угол пересечения был изменяющимся, при этом обращается внимание на угол пересечения между канавками при разрушении объекта, подлежащего разрушению, за счет использования пересечения между канавками. Пересечение между прямолинейными канавками необязательно было оптимальным, поскольку данный угол пересечения варьируется в диапазоне от 0° до 90°, и канавка верхнего жернова и канавка нижнего жернова могут на мгновение «накладываться» друг на друга, если рассматривать их в плоскости.

Больший угол пересечения между канавкой верхнего жернова и канавкой нижнего жернова приводит к большому срезающему усилию, и объект, подлежащий размолу, имеет тенденцию к «выскальзыванию». Было общеизвестно, что меньший угол пересечения между канавкой верхнего жернова и канавкой нижнего жернова приводит к меньшему срезающему усилию, и вероятность выскальзывания объекта, подлежащего срезанию, уменьшается.

В экспериментах было обнаружено, что, как показано на Фиг.41, при задании угла β пересечения (см. Фиг.42) эффективное срезание может быть обеспечено в диапазоне 10° ≤ β ≤ 50°, и срезание особенно эффективно при угле пересечения, составляющем приблизительно 30°. Кроме того, за счет выбора такой формы срезающей канавки, что она продолжается по равноугольной спирали, всегда получают один и тот же угол пересечение, и размол может быть эффективным, как описано в вышеприведенных вариантах выполнения.