Мельница для размалывания кофейных зерен, а также кофемашина, содержащая такую мельницу - RU2683664C2

Код документа: RU2683664C2

Чертежи

Описание

Изобретение относится к мельнице, которая служит для размалывания кофе, а также к кофемашине, которая оснащена такой мельницей.

По существу, известно множество мельниц для размалывания продуктов питания, в частности, кофейных зерен, причем последние всегда дробятся между двумя размалывающими элементами, которые движутся друг относительно друга. В зависимости от конструкции мельниц, различают конические мельницы и дисковые мельницы.

Конические мельницы известны, в частности, из EP 2 050 375 A1, из DE 195 14 794 A1, из DE 196 38 824 A1 (см., в частности, фиг.16 и описание, колонка 9, строка 43 и следующие, в этом документе) и из DE 849 600 (в частности, согласно фиг.2 и описанию, стр.2, строка 38 и следующие, в этом документе).

В основном, конические мельницы, соответствующие уровню техники включают в себя первый размалывающий элемент, выполненный коническим и поэтому именуемый также размалывающим конусом. Упомянутый размалывающий конус удерживается с возможностью вращения вокруг оси вращения. Второй размалывающий элемент, идентифицируемый как размалывающее кольцо, расположен соосно этой оси вращения и по существу вокруг конической поверхности размалывающего конуса. На своей внутренней стороне, которая отдалена от размалывающего конуса за счет выполнения размольной щели, размалывающее кольцо также включает в себя по существу конический профиль. На своих противоположных друг другу сторонах, размалывающий конус, а также размалывающее кольцо, имеют спирально расположенные размалывающие поверхности, которые образованы зубьями. В результате эксплуатации кофемашины, которая оснащена конической мельницей, кофейные зерна, подлежащие размалыванию, переносятся по размольным канавкам, которые выполнены между зубьями, от зоны входа или входной щели, соответственно, мельницы к ее зоне выхода или выходной щели, соответственно, посредством относительного движения размалывающего конуса относительно размалывающего кольца. Во время этого переноса, индивидуальные кофейные зерна движутся вплотную к соответствующим размалывающим поверхностям зубьев и измельчаются ими посредством зажатия. Чтобы гарантировать измельчение кофейных зерен, каждая размалывающая поверхность размалывающего конуса расположена так, что она ограничивает одну из размольных канавок размалывающего конуса на «задней» - по отношению к направлению относительного движения размалывающего конуса относительно размалывающего кольца - стороне соответствующей размольной канавки. Соответственно, каждая размалывающая поверхность размалывающего кольца расположена так, что ограничивает одну из размольных канавок размалывающего кольца на «задней» - по отношению к направлению относительного движения размалывающего кольца относительно размалывающего конуса - стороне соответствующей размольной канавки.

В случае дисковых мельниц, которые известны, например, из DE 196 38 824 A1 (см., в частности, фиг.1 и описание, колонка 7, строка 26 и следующие в этом документе), а также из DE 38 03 619 C2, первый размалывающий элемент и второй размалывающий элемент в каждом случае выполнены по существу дисковидными (в виде так называемых размалывающих дисков). Оба размалывающих диска (также именуемые ниже «первым размалывающим диском» и «вторым размалывающим диском») расположены параллельно друг другу вокруг общей оси вращения за счет выполнения размольной щели и в каждом случае включают в себя размалывающие поверхности, которые образованы зубьями, на своих противоположных сторонах. В результате эксплуатации кофемашины, которая оснащена дисковой мельницей, кофейные зерна, подлежащие размалыванию, переносятся по размольным канавкам, которые выполнены между зубьями, от зоны входа или входной щели, соответственно, мельницы к ее зоне выхода или выходной щели, соответственно, посредством относительного движения двух размалывающих дисков. Во время этой транспортировки, индивидуальные кофейные зерна движутся вплотную к соответствующим размалывающим поверхностям зубьев и измельчаются ими посредством зажатия. Чтобы гарантировать измельчение кофейных зерен, каждая размалывающая поверхность первого размалывающего диска расположена так, что она ограничивает одну из размольных канавок первого размалывающего диска на «задней» - по отношению к направлению относительного движения первого размалывающего диска относительно второго размалывающего диска - стороне соответствующей размольной канавки. Соответственно, каждая размалывающая поверхность второго размалывающего диска расположена так, что ограничивает одну из размольных канавок второго размалывающего диска на «задней» - по отношению к направлению относительного движения второго размалывающего диска относительно первого размалывающего диска - стороне соответствующей размольной канавки.

Уровень размола, то есть, грануляцию порошка молотого кофе, можно регулировать, помимо прочих факторов, посредством расстояния двух размалывающих элементов друг относительно друга, посредством количества зубьев, а также их высоты и наклона. В частности, можно предусмотреть увеличение количества зубьев от зоны входа мельницы к ее зоне выхода, с одновременным уменьшением высоты соответствующих зубьев от зоны входа к зоне выхода мельницы. Известный принцип измельчения кофейных зерен соблюдается в любом случае.

Конструкция зубьев или размалывающих поверхностей, соответственно, известных мельниц будет пояснена ниже на примере посредством публикации DE 196 38 824 A1 (см. фиг.16 и фиг.1 данного документа).

Чтобы упростить и стандартизировать иллюстрирование, о котором пойдет речь ниже, для конических мельниц, содержащих два размалывающих элемента в форме размалывающего конуса и размалывающего кольца вышеупомянутого типа (для мельницы согласно уровню техники, а также для мельницы в соответствии с изобретением) применяются нижеследующие условные обозначения.

- Точка P:

это фиктивная точка P на размалывающей поверхности одного из размалывающих элементов мельницы, в частности, на режущей кромке.

- Ось R вращения:

по меньшей мере один из размалывающих элементов и, в частности, точка P вращается вокруг этой оси вращения относительно соответствующего другого размалывающего элемента по круговой траектории.

- Направление M вращения:

это направление, в котором движется размалывающий элемент, который вращается вокруг оси R вращения.

- Направление S размола:

это направление движения точки P в результате вращения одного из размалывающих элементов в направлении M вращения (это направление движения находится на проходящей через точку Р касательной к окружности, по которой точка P движется вокруг оси R вращения относительно соответствующего другого размалывающего элемента); благодаря тому, что каждый из размалывающих элементов движется относительно соответствующего другого размалывающего элемента, оба размалывающих элемента воздействуют на кофейное зерно в разных направлениях; по этой причине - при необходимости - между направлением S1 размола для точки P на одном из размалывающих элементов и направлением S2 размола для точки P на другом из размалывающих элементов будет происходить дифференциация, о которой пойдет речь ниже.

- Основная инструментальная плоскость E-I:

это плоскость, в которой лежит точка Р, и которая расположена параллельной направлению S размола и параллельной оси R вращения.

- Предполагаемая рабочая плоскость E-II:

это плоскость, которая ориентирована ортогонально оси R вращения и параллельно направлению S размола, проходя через точку P.

- Плоскость E-III размалывающей кромки:

это плоскость, проходящая через точку P и располагающаяся перпендикулярно на основной инструментальной плоскости E-I и перпендикулярно направлению S размола.

- Угол ϕ наклона:

это угол между размалывающей поверхностью и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S размола; угол ϕ наклона положителен, если смотреть, начиная от размалывающей поверхности против часовой стрелки в направлении основной инструментальной плоскости E-I или в направлении S размола, соответственно.

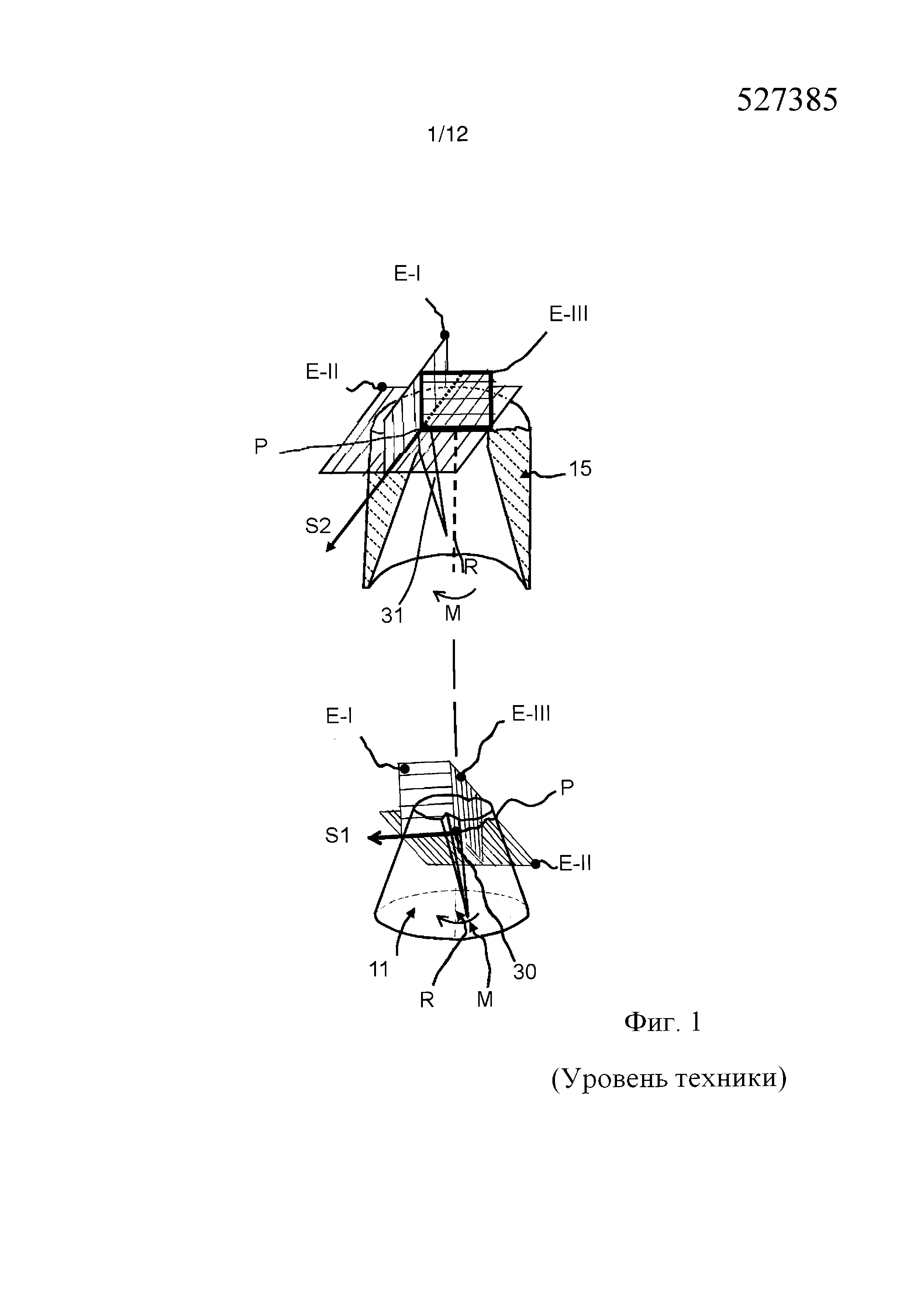

В этом рассматриваемом сейчас документе, фиг.16, которая известна из DE 196 38 824 A1 и на которой показана коническая мельница, представлена как фиг.1, причем размалывающий конус 11 и размалывающее кольцо 15 изображены отделенными друг от друга (в разобранном виде, где размалывающее кольцо 15 отстоит от размалывающего конуса 11 в направлении оси R вращения), в силу чего предполагается, что размалывающий конус 11 вращается относительно размалывающего кольца 15 вокруг оси R вращения, которая изображена на фиг.1. Ось R вращения и направление M вращения хорошо видны на этом чертеже.

Направление S1 размола, а также основная инструментальная плоскость E-I, рабочая плоскость E-II и плоскость E-III размалывающей кромки проходят через произвольно выбранную точку P на размалывающей поверхности 30 размалывающего конуса 11. Точка P, через которую проходят соответствующее направление S2 размола, а также основная инструментальная плоскость E-I, рабочая плоскость E-II и плоскость E-III размалывающей кромки, изображенные в виде линий и символов, также выбрана произвольно на размалывающей поверхности 31 размалывающего кольца 15. Относительно направлений S1 и S2 размола, важно отметить, что, если размалывающий конус 11 вращают в направлении M вращения вокруг оси R вращения, то размалывающее кольцо 15 вращается относительно размалывающего конуса 11 в направлении вращения, противоположном направлению M вращения. Соответственно, направление S1 размола ориентируют в направлении M вращения, а направление S2 размола ориентируют противоположно направлению M вращения.

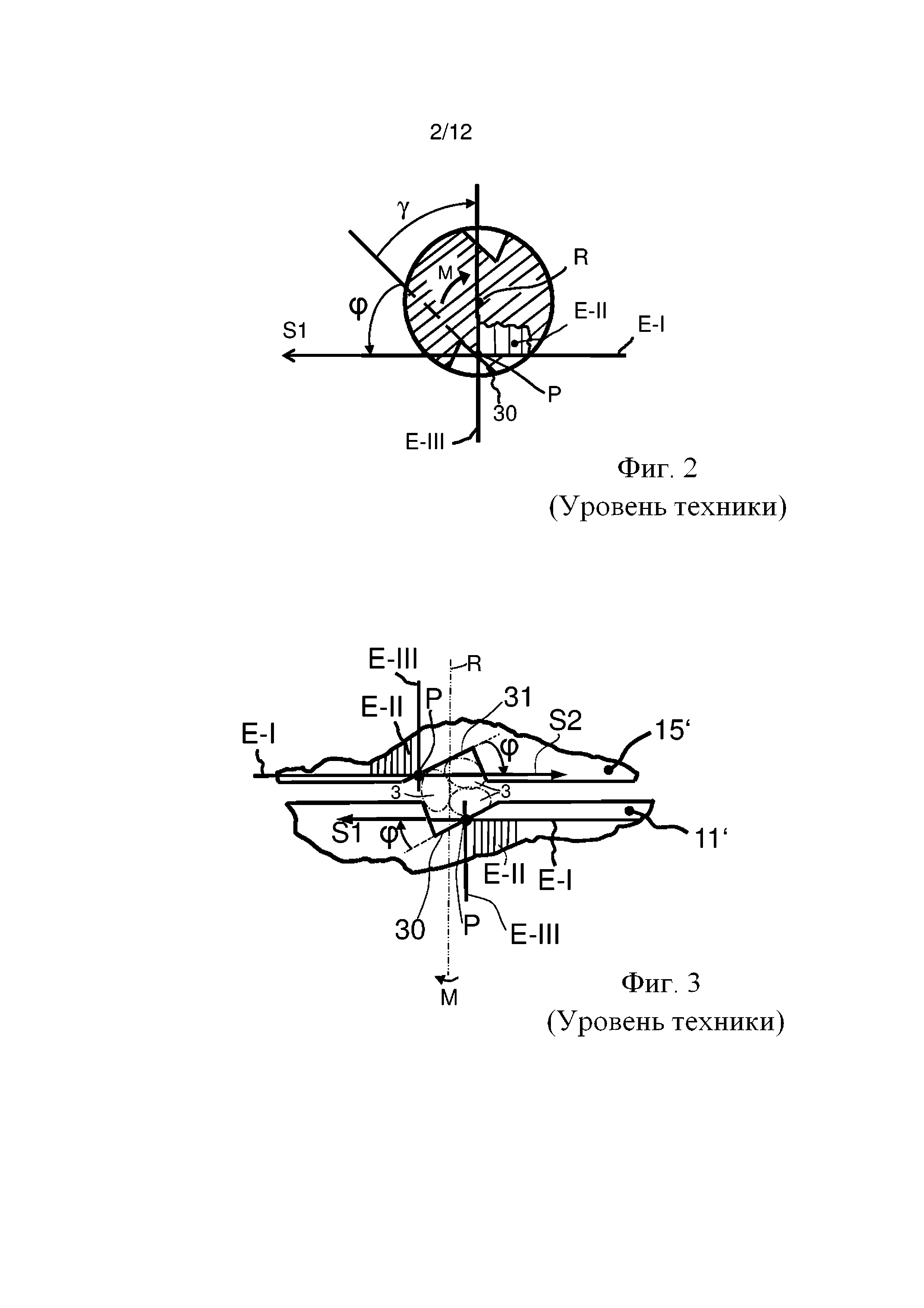

Сечение, проведенное через размалывающий конус 11, показанное внизу на фиг.1, можно рассмотреть на виде сверху на фиг.2, причем секущая поверхность, проходящая через точку P, находится в предполагаемой рабочей плоскости E-II. Угол ϕ наклона размалывающей поверхности 30, а значит - и угол между размалывающей поверхностью 30 и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S1 размола, меньше 90°.

То же самое относится к размалывающей поверхности 31 размалывающего кольца 15 в точке P на размалывающей поверхности 31 в соответствии с фиг.1: угол наклона размалывающей поверхности 31, а значит - и угол между размалывающей поверхностью 31 и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S2 размола (не показанный на чертежах), меньше 90°.

Дисковая мельница согласно фиг.10 в DE 196 38 824 A1 показана на фиг.3 данного документа. Как упоминалось выше, дисковая мельница включает в себя первый дисковидный размалывающий элемент 11’ (именуемый ниже размалывающим диском 11’) и второй дисковидный размалывающий элемент 15’ (именуемый ниже размалывающим диском 15’). Кофейные зерна 3 находятся в размольной щели, воплощенной между размалывающими дисками 11’, 15’. Помимо этого, предполагается, что размалывающий диск 11’ осуществляет вращение вокруг оси R вращения в направлении M вращения относительно размалывающего диска 15’. В результате вращения размалывающего диска 11’ (относительно размалывающего диска 15’) вокруг оси R вращения в направлении M вращения, кофейные зерна 3 зажимаются и дробятся между размалывающей поверхностью 30, которая воплощена на первом размалывающем диске 11’, и размалывающей поверхностью 31, которая воплощена на втором размалывающем диске 15’. На фиг.3 также обозначена произвольная точка P в каждом случае для верхнего размалывающего диска 15’ и нижнего размалывающего диска 11’ на размалывающей поверхности 30 или произвольная точка P обозначена на размалывающей поверхности 31, соответственно.

Оба размалывающих диска 11’, 15’ простираются по существу перпендикулярно оси R вращения. Поэтому размалывающие поверхности 30 и 31 размалывающих дисков 11’, 15’ простираются по существу параллельно плоскости, которая расположена перпендикулярно оси R вращения.

Чтобы упростить и стандартизировать иллюстрирование, о котором пойдет речь ниже, для дисковых мельниц, содержащих два размалывающих элемента в форме размалывающих дисков вышеупомянутого типа (для мельницы согласно уровню техники, а также для мельницы в соответствии с изобретением) применяются нижеследующие условные обозначения.

- Точка P:

это фиктивная точка P на размалывающей поверхности одного из (двух) размалывающих элементов, в частности, на режущей кромке.

- Ось R вращения:

по меньшей мере один из размалывающих элементов и, в частности, точка P вращается вокруг этой оси вращения относительно соответствующего другого размалывающего элемента по круговой траектории.

- Направление M вращения:

это направление, в котором движется размалывающий элемент, который вращается вокруг оси R вращения (относительно другого размалывающего элемента).

- Направление S размола:

это направление движения точки P в результате вращения одного из размалывающих элементов в направлении M вращения (это направление движения, находящееся на проходящей через точку Р касательной к окружности, по которой точка P движется вокруг оси R вращения относительно соответствующего другого размалывающего элемента); благодаря тому, что каждый из размалывающих элементов движется относительно соответствующего другого размалывающего элемента, оба размалывающих элемента воздействуют на кофейное зерно в разных направлениях; по этой причине - при необходимости - между направлением S1 размола для точки P на одном из размалывающих элементов и направлением S2 размола для точки P на другом из размалывающих элементов будет происходить дифференциация, о которой пойдет речь ниже.

- Основная инструментальная плоскость E-I:

это плоскость, в которой лежит точка Р и которая воплощена параллельной направлению S размола и параллельной оси R вращения.

- Предполагаемая рабочая плоскость E-II:

это плоскость, которая ориентирована ортогонально оси R вращения и параллельно направлению S размола, проходя через точку P.

- Плоскость E-III размалывающей кромки:

это плоскость, проходящая через точку P и располагающаяся перпендикулярно на основной инструментальной плоскости E-I и перпендикулярно направлению S размола.

- Угол ϕ наклона:

это угол между размалывающей поверхностью и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S размола; угол ϕ наклона положителен, если смотреть, начиная от размалывающей поверхности против часовой стрелки в направлении основной инструментальной плоскости E-I или в направлении S размола, соответственно. На основании вышеизложенных условных обозначений для дисковых мельниц, обозначены также направление S1 размола для размалывающей поверхности 30 первого размалывающего диска 11’ и направление S2 размола для размалывающей поверхности 31 второго размалывающего диска 15’ и основные инструментальные плоскости E-I, предполагаемые рабочие плоскости E-II и плоскости размалывающих кромок E-III - в каждом случае для точки P, изображенной на фиг.3 на размалывающей поверхности 30 первого размалывающего диска 11’, и для точки P, изображенной на фиг.3 на размалывающей поверхности 31 второго размалывающего диска 15’.

По отношению к направлениям S1 или S2 размола, соответственно, размалывающей поверхности 30 или 31, соответственно, первого размалывающего диска 11’ или второго размалывающего диска 15’, соответственно, важно отметить, что, если первый размалывающий диск 11’ вращают в направлении M вращения вокруг оси R вращения, то второй размалывающий диск 15’ вращается относительно первого размалывающего диска 11’ в направлении вращения, противоположном направлению M вращения. Соответственно, направление S1 размола ориентируют в направлении M вращения, а направление S2 размола ориентируют противоположно направлению М размола.

В иллюстрируемых здесь известных технических решениях, угол ϕ наклона для размалывающей поверхности 30 и основной инструментальной плоскости E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S1 размола, также меньше 90°, как можно легко увидеть на фиг.3.

В иллюстрируемых здесь известных технических решениях, угол ϕ наклона для размалывающей поверхности 31 и основной инструментальной плоскости E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S2 размола, соответственно, также меньше 90°, как можно легко увидеть на фиг.3.

Таким образом, можно отметить, что известные конические мельницы содержат следующие признаки:

- размалывающий конус, который имеет некоторое количество зубьев, которые отстоят друг от друга, отделены друг от друга размольными канавками и в каждом случае включают в себя размалывающую кромку и первую размалывающую поверхность, которая примыкает к размалывающей кромке;

- размалывающее кольцо, которое имеет некоторое количество зубьев, которые отстоят друг от друга, отделены друг от друга размольными канавками и в каждом случае включают в себя размалывающую кромку и вторую размалывающую поверхность, которая примыкает к размалывающей кромке;

- при этом размалывающий конус и размалывающее кольцо расположены соосно вдоль общей оси вращения за счет формирования размольной щели, которая простирается между размалывающим конусом и размалывающим кольцом;

- при этом конфигурация размалывающего конуса и размалывающего кольца обеспечивает их вращение друг относительно друга вокруг общей оси вращения, так что - в результате вращения размалывающего конуса относительно размалывающего кольца - каждая первая размалывающая поверхность размалывающего конуса в каждом случае движется в направлении размола относительно размалывающего кольца, тем самым перенося кофейные зерна, подлежащие размалыванию, от входной щели мельницы в размольных канавках размалывающего конуса и размалывающего кольца через размольную щель к выходной щели, которая расположена ниже входной щели, и измельчая их посредством первых размалывающих поверхностей размалывающего конуса, причем каждая первая размалывающая поверхность расположена так, что она ограничивает одну из размольных канавок размалывающего конуса на задней стороне соответствующей размольной канавки относительно направления размола;

- при этом каждая из первых размалывающих поверхностей размалывающего конуса (11) заключает в себе угол ϕ наклона в произвольной точке на соответствующей первой размалывающей поверхности относительно основной инструментальной плоскости, измеренный в предполагаемой рабочей плоскости в направлении размола, выдерживаемом соответствующей первой размалывающей поверхностью;

- при этом основная инструментальная плоскость - это плоскость, проходящая через произвольную точку и воплощенная параллельной направлению размола и параллельной общей оси вращения; и

- при этом предполагаемая рабочая плоскость - это плоскость, которая ориентирована ортогонально оси вращения и параллельно направлению размола, проходя через упомянутую произвольную точку.

Помимо этого, можно отметить, что известные конические мельницы содержат следующие признаки:

- размалывающий конус, который имеет некоторое количество зубьев, которые отстоят друг от друга, отделены друг от друга размольными канавками и в каждом случае включают в себя размалывающую кромку и первую размалывающую поверхность, которая примыкает к размалывающей кромке;

- размалывающее кольцо, которое имеет некоторое количество зубьев, которые отстоят друг от друга, отделены друг от друга размольными канавками и в каждом случае включают в себя размалывающую кромку и вторую размалывающую поверхность, которая примыкает к размалывающей кромке;

- при этом размалывающий конус и размалывающее кольцо расположены соосно вдоль общей оси вращения за счет формирования размольной щели, которая простирается между размалывающим конусом и размалывающим кольцом;

- при этом конфигурация размалывающего конуса и размалывающего кольца обеспечивает их вращение друг относительно друга вокруг общей оси вращения, так что - в результате вращения размалывающего конуса относительно размалывающего кольца - каждая из вторых размалывающих поверхностей размалывающего кольца в каждом случае движется в направлении размола относительно размалывающего конуса, тем самым перенося кофейные зерна, подлежащие размалыванию, от входной щели мельницы в размольных канавках размалывающего конуса и размалывающего кольца через размольную щель к выходной щели, которая расположена ниже входной щели, и измельчая их посредством вторых размалывающих поверхностей размалывающего кольца, причем каждая вторая размалывающая поверхность расположена так, что она ограничивает одну из размольных канавок размалывающего кольца на задней стороне соответствующей размольной канавки относительно направления размола;

- при этом каждая из вторых размалывающих поверхностей размалывающего кольца заключает в себе угол ϕ наклона в произвольной точке на соответствующей второй размалывающей поверхности относительно основной инструментальной плоскости, измеренный в предполагаемой рабочей плоскости в направлении размола, выдерживаемом соответствующей второй размалывающей поверхностью;

- при этом основная инструментальная плоскость - это плоскость, проходящая через произвольную точку и выполненная параллельной направлению размола и параллельной общей оси вращения; и

- при этом предполагаемая рабочая плоскость - это плоскость, которая ориентирована ортогонально оси вращения и параллельно направлению размола, проходя через упомянутую произвольную точку.

Помимо этого, можно отметить, что известные дисковые мельницы включают в себя следующие признаки:

- первый размалывающий диск, который имеет некоторое количество зубьев, отстоящих друг от друга, отделенных друг от друга размольными канавками и в каждом случае включающих в себя размалывающую кромку и первую размалывающую поверхность, которая примыкает к размалывающей кромке;

- второй размалывающий диск, который имеет некоторое количество зубьев, отстоящих друг от друга, отделенных друг от друга размольными канавками и в каждом случае включающих в себя размалывающую кромку и вторую размалывающую поверхность, которая примыкает к размалывающей кромке;

- при этом первый размалывающий диск и второй размалывающий диск расположены соосно вдоль общей оси вращения за счет формирования размольной щели, простирающейся между первым размалывающим диском и вторым размалывающим диском, которые в каждом случае простираются по существу перпендикулярно общей оси вращения,

- при этом конфигурация первого размалывающего диска и второго размалывающего диска обеспечивает их вращение друг относительно друга вокруг общей оси вращения, так что - в результате вращения первого размалывающего диска относительно второго размалывающего диска - каждая из первых размалывающих поверхностей первого размалывающего диска в каждом случае движется в направлении размола относительно второго размалывающего диска, тем самым перенося кофейные зерна, подлежащие размалыванию, от входной щели мельницы в размольных канавках через размольную щель к выходной щели, и измельчая их посредством первых размалывающих поверхностей первого размалывающего диска, причем каждая первая размалывающая поверхность первого размалывающего диска расположена так, что она ограничивает одну из размольных канавок первого размалывающего диска на задней стороне соответствующей размольной канавки относительно направления размола;

- при этом каждая первая размалывающая поверхность первого размалывающего диска заключает в себе угол ϕ наклона в произвольной точке на соответствующей первой размалывающей поверхности относительно основной инструментальной плоскости, измеренный в предполагаемой рабочей плоскости в направлении размола соответствующей первой размалывающей поверхности;

- при этом основная инструментальная плоскость - это плоскость, проходящая через произвольную точку и выполненная параллельной направлению размола и перпендикулярной оси вращения; и

- при этом предполагаемая рабочая плоскость - это плоскость, которая ориентирована параллельно оси вращения и параллельно направлению размола, проходя через упомянутую произвольную точку.

В заключение, можно отметить, что известные дисковые мельницы включают в себя следующие признаки:

- первый размалывающий диск, который имеет некоторое количество зубьев, отстоящих друг от друга, отделенных друг от друга размольными канавками и в каждом случае включающих в себя размалывающую кромку и первую размалывающую поверхность, которая примыкает к размалывающей кромке;

- второй размалывающий диск, который имеет некоторое количество зубьев, отстоящих друг от друга, отделенных друг от друга размольными канавками и в каждом случае включающих в себя размалывающую кромку и вторую размалывающую поверхность, которая примыкает к размалывающей кромке;

- при этом первый размалывающий диск и второй размалывающий диск расположены соосно вдоль общей оси вращения за счет формирования размольной щели, простирающейся между первым размалывающим диском и вторым размалывающим диском, которые в каждом случае простираются по существу перпендикулярно общей оси вращения,

- при этом конфигурация первого размалывающего диска и второго размалывающего диска обеспечивает их вращение друг относительно друга вокруг общей оси вращения, так что - в результате вращения второго размалывающего диска относительно первого размалывающего диска - каждая из вторых размалывающих поверхностей второго размалывающего диска в каждом случае движется в направлении размола относительно первого размалывающего диска, тем самым перенося кофейные зерна, подлежащие размалыванию, от входной щели мельницы в размольных канавках через размольную щель к выходной щели, и измельчая их посредством вторых размалывающих поверхностей второго размалывающего диска, причем каждая вторая размалывающая поверхность второго размалывающего диска расположена так, что она ограничивает одну из размольных канавок второго размалывающего диска на задней стороне соответствующей размольной канавки относительно направления размола;

- при этом каждая из вторых размалывающих поверхностей второго размалывающего диска включает в себя угол ϕ наклона в произвольной точке на соответствующей второй размалывающей поверхности относительно основной инструментальной плоскости, измеренный в предполагаемой рабочей плоскости в направлении размола соответствующей второй размалывающей поверхности;

- при этом основная инструментальная плоскость - это плоскость, проходящая через произвольную точку и выполненная параллельной направлению размола и перпендикулярной оси вращения; и

- при этом предполагаемая рабочая плоскость - это плоскость, которая ориентирована параллельно оси вращения и параллельно направлению размола, проходя через упомянутую произвольную точку.

Хотя мельницы, известные из уровня техники, сами по себе проверены на практике, все же существует потребность в проектировании соответствующих мельниц и кофемашин, которые включают в себя эти мельницы, таким образом, чтобы они стали работать гораздо тише.

Кроме того, измельчение кофейных зерен в течение процесса размола должно происходить гораздо плавнее, чтобы сохранить до 1000 содержащихся в них вкусовых веществ для процесса варки порошка молотого кофе и, таким образом, получить насыщенный вкус готового напитка - сваренного кофе.

Таким образом, данное изобретение основано на задаче разработки мельницы, которая измельчает кофейные зерна тише и одновременно обрабатывает их плавнее во время процесса измельчения.

Дополнительной задачей изобретения является разработка кофемашины, которая приготавливает кофе тихо и с сохранением аромата.

Эти задачи решаются посредством мельницы, содержащей признаки независимых пп.1-2 формулы изобретения, или посредством кофемашины, содержащей признаки п.9 формулы изобретения, соответственно.

По сравнению с мельницами, известными из уровня техники, мельницы в соответствии с изобретением, которые служат для размалывания кофейных зерен, отличаются тем, что угол ϕ наклона соответствующей размалывающей поверхности удовлетворяет следующему условию:

90°<ϕ<180°.

В нижеследующем описании предполагается соответствие вышеописанным условным обозначениям (для конических мельниц или дисковых мельниц вышеупомянутого типа, соответственно).

Мельницы в соответствии с изобретением обладают значительным преимуществом, заключающимся в том, что - благодаря соответствующей изобретению геометрии размалывающих поверхностей - они режут кофейные зерна, подлежащие размалыванию, определенным образом, тонко измельчая, а не ломая их так, как известно из уровня техники.

Это приводит преимущественно к проявлению пониженного шума во время работы мельницы в соответствии с изобретением.

Это также приводит к сжимающему механическому напряжению, которое действует на индивидуальные кофейные зерна и которое понижено по сравнению с известными техническими решениями, так что, с одной стороны, температура кофейных зерен во время процесса размола растет лишь сравнительно немного. С другой стороны, вкусовые вещества больше не растворяются под влиянием давления. Поэтому в целом предлагаемые мельницы выгодно отличаются тем, что кофейные зерна, подлежащие размалыванию, измельчаются плавнее.

Помимо этого, мельницы в соответствии с изобретением выгодно отличаются тем, что не только сами кофейные зерна, но и инородные вещества, которые на практике неизбежно сопутствуют упомянутым кофейным зернам, такие, как шелуха или древесная крошка, тоже режутся лучше. Надежно избегать этих инородных веществ можно с помощью блокировки мельницы, что само по себе известно из уровня техники.

Привод мельниц в соответствии с изобретением осуществляется посредством электрического двигателя (что само по себе известно из уровня техники), и с этой целью требуется определенное потребление тока. По сравнению с мельницами, известными из уровня техники, упомянутое потребление тока снижается в случае мельниц в соответствии с изобретением, что связано преимущественно со сниженными эксплуатационными затратами на кофемашины, которая оснащена соответственно.

По сравнению с порошком дробленого кофе, который известен из уровня техники, порошок кофе, который получается резанием посредством мельниц в соответствии с изобретением, преимущественно заряжается электростатически в конце (т.е., накопление электростатически индуцируемых зарядов в порошке кофе во время эксплуатации мельниц в соответствии с изобретением снижается по сравнению с накоплением электростатически индуцируемых зарядов в порошке кофе во время эксплуатации обычных мельниц), что облегчает полный перенос порошка кофе из мельницы в находящийся ниже по течению блок заваривания кофе.

Дополнительные преимущественные варианты осуществления изобретения и, в частности, возможные варианты осуществления и их подробности будут пояснены ниже посредством прилагаемых чертежей, которые не являются ограничительными.

На фиг.1 показано схематическое перспективное изображение в разобранном виде конической мельницы, которая известна из уровня техники, содержащее основные плоскости в соответствии с упомянутыми условными обозначениями;

на фиг.2 показан вид сверху на размалывающий конус в соответствии с фиг.1 в сечении в рабочей плоскости, содержащий угол наклона в соответствии с упомянутыми условными обозначениями;

на фиг.3 показано частичное сечение через известную дисковую мельницу, содержащее основные плоскости и углы в соответствии с упомянутыми условными обозначениями;

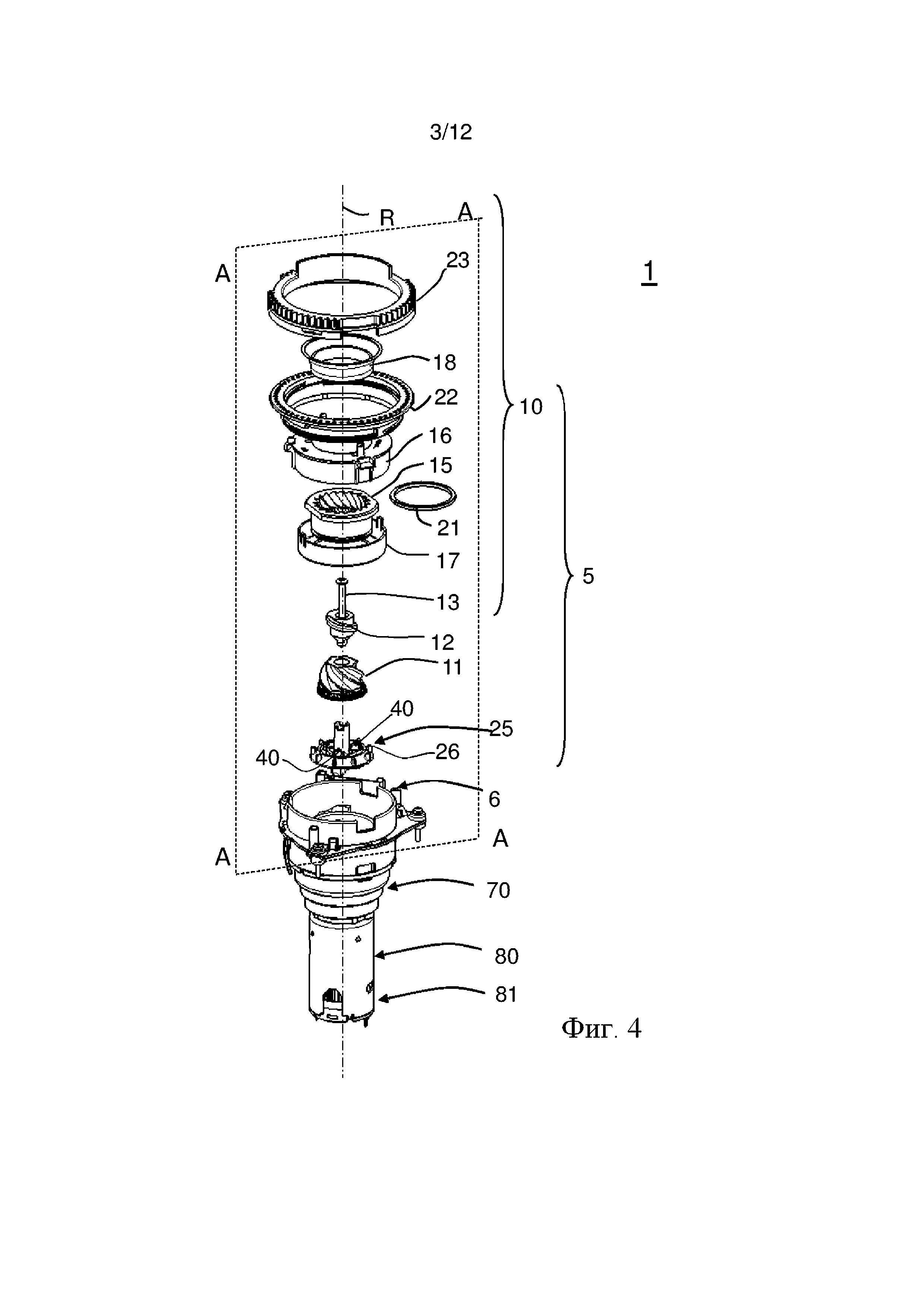

на фиг.4 показано перспективное изображение в разобранном виде конической мельницы в соответствии с изобретением;

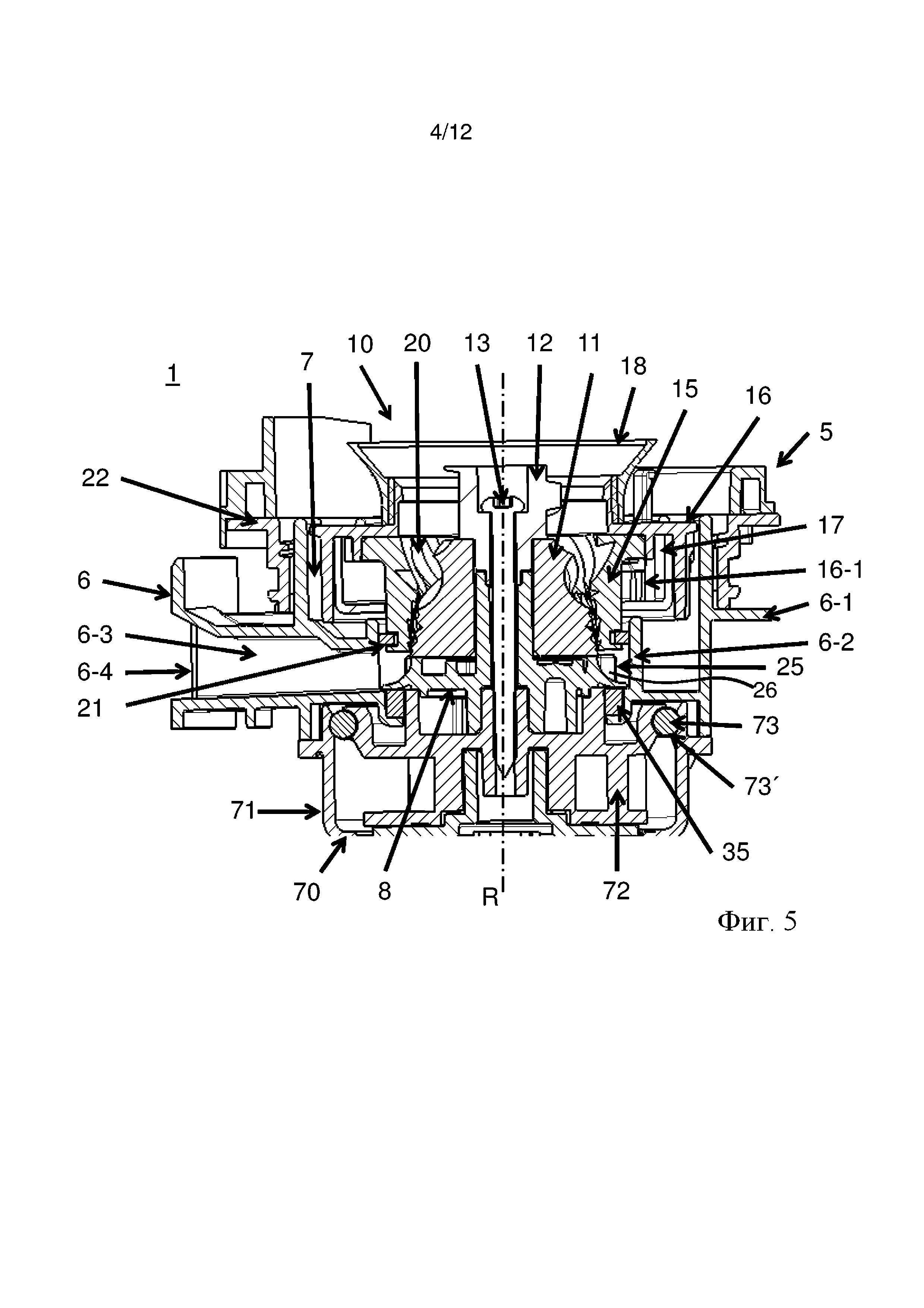

на фиг.5 показана мельница в соответствии с фиг.4 в сечении, проведенном по плоскости A-A в соответствии с фиг.4;

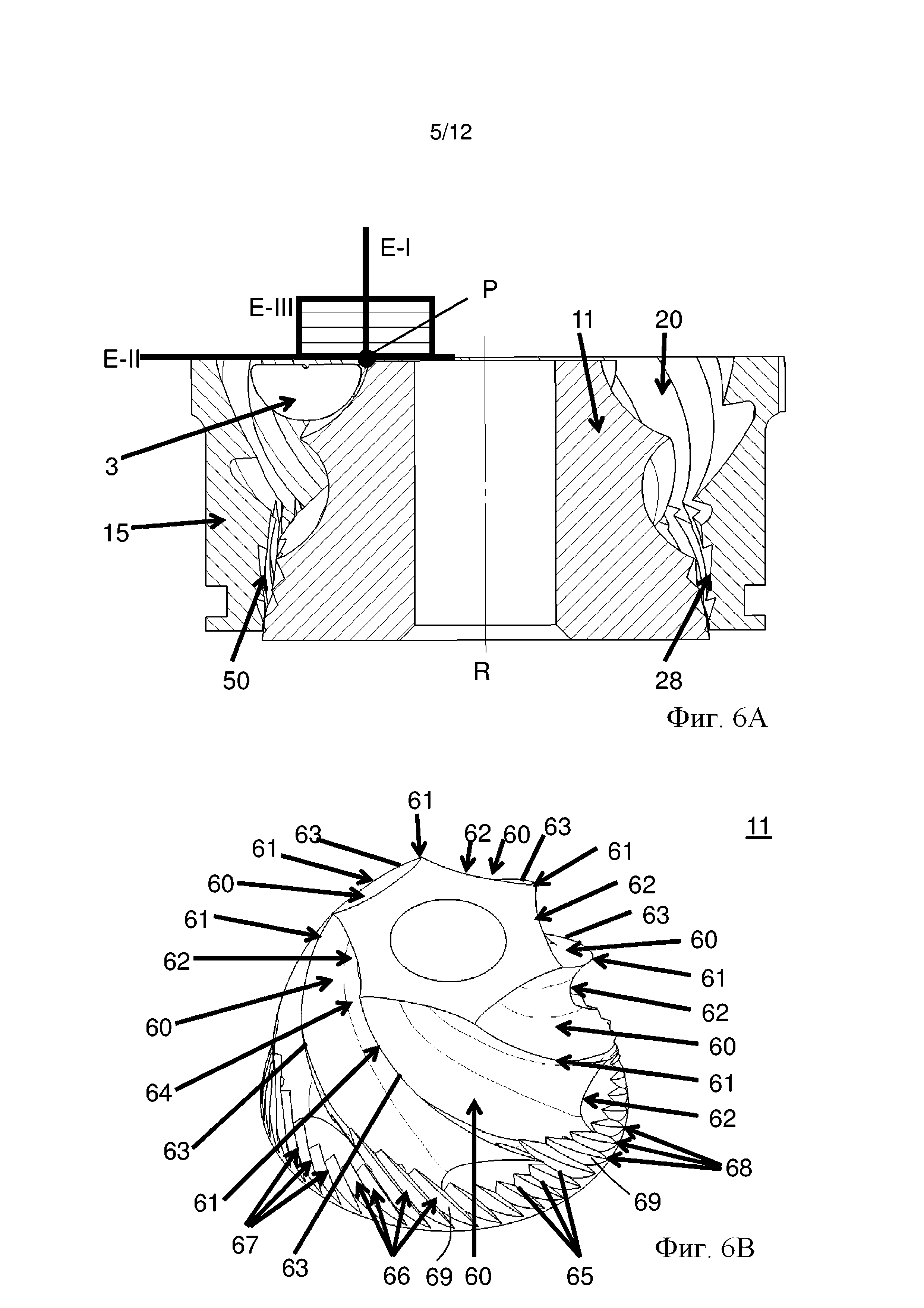

на фиг.6A показано сечение размалывающего конуса и размалывающего кольца, представленных на фиг.4;

на фиг.6B показано перспективное изображение сверху размалывающего конуса, представленного на фиг.4;

на фиг.6C показан вид сверху на размалывающий конус и размалывающее кольцо, представленные на фиг.6A;

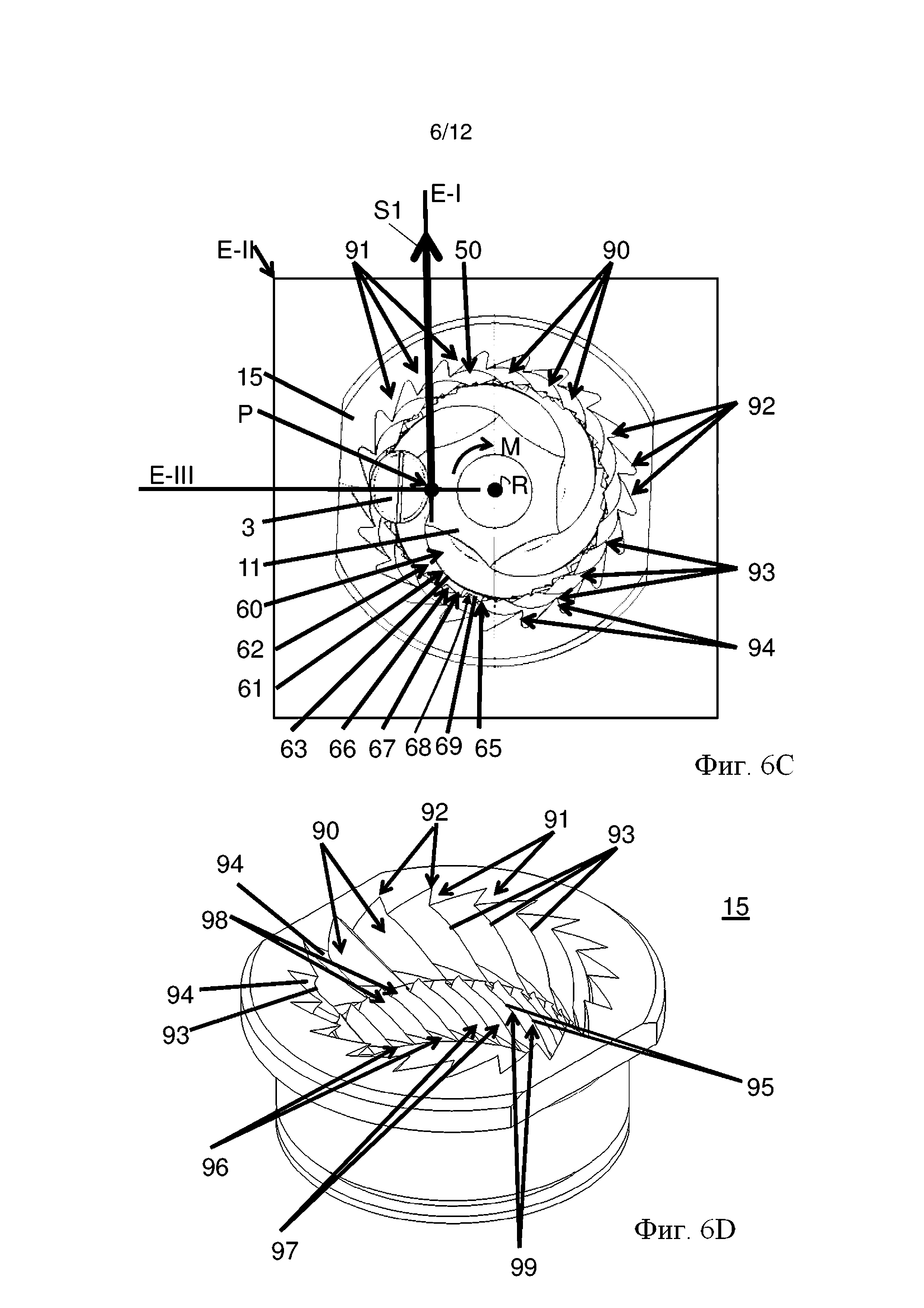

на фиг.6D показано отдельное перспективное изображение размалывающего кольца в соответствии с фиг.6A или 6C, соответственно;

на фиг.6E показан упрощенный вид сверху на размалывающее кольцо согласно фиг.4 для иллюстрации угла наклона;

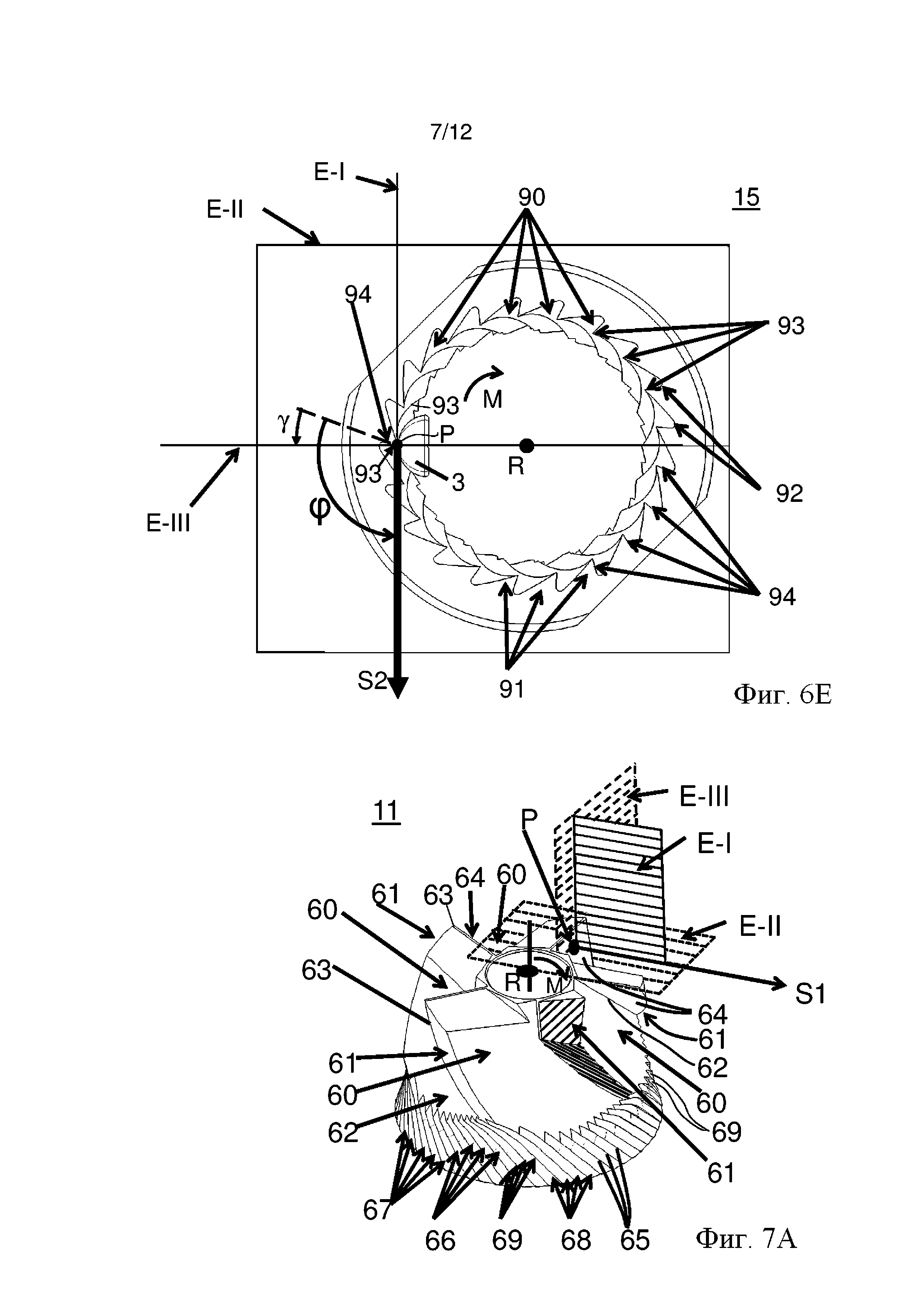

на фиг.7A показано перспективное изображение альтернативного варианта выполнения размалывающего конуса в соответствии с данным изобретением;

на фиг.7B показан вид сверху размалывающего конуса в соответствии с фиг.7A;

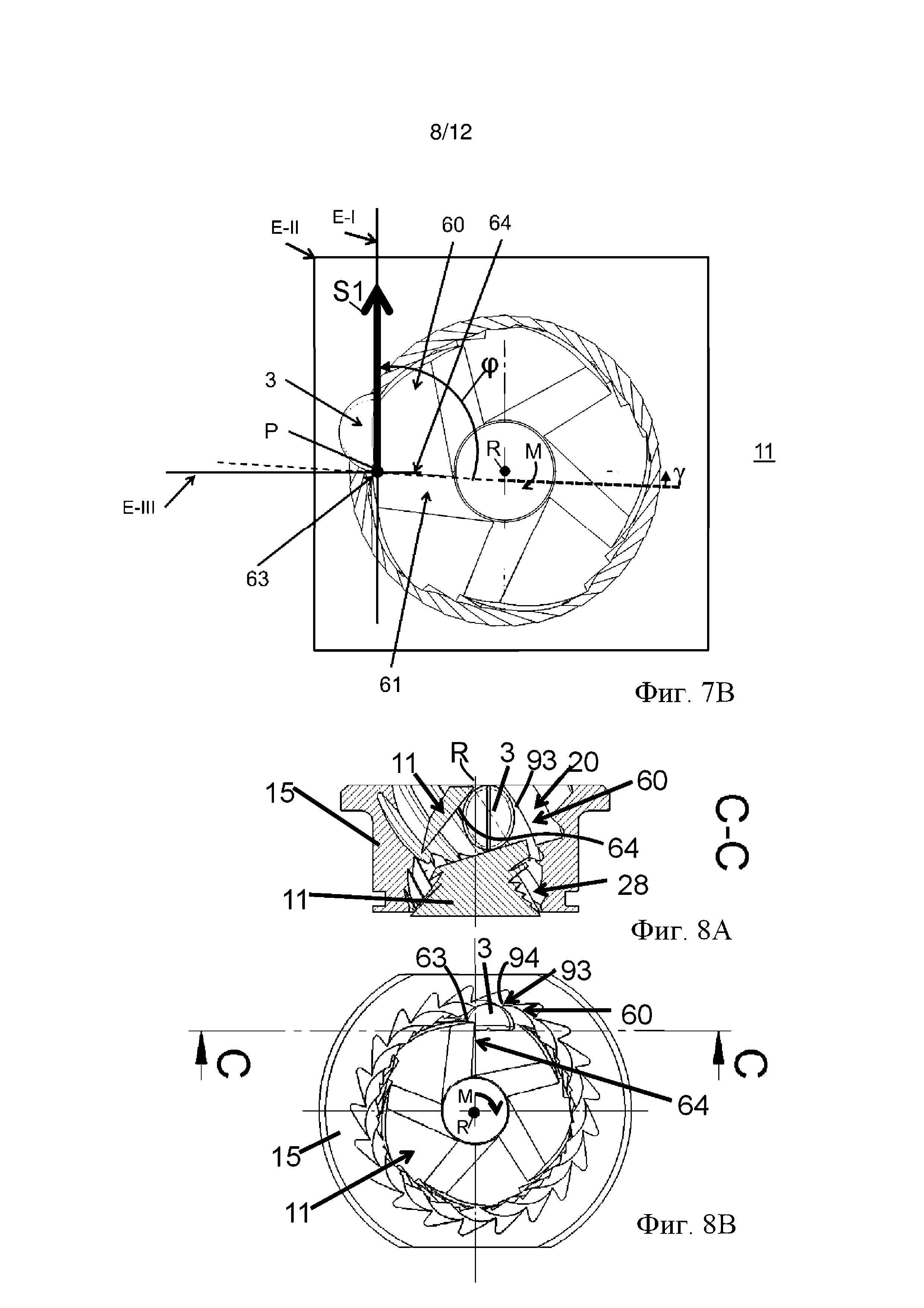

на фиг.8A показано в продольном сечении расположение кофейного зерна в размалывающем конусе и размалывающем кольце в соответствии с изобретением;

на фиг.8B показан вид сверху размалывающего конуса и размалывающего кольца согласно фиг.8A;

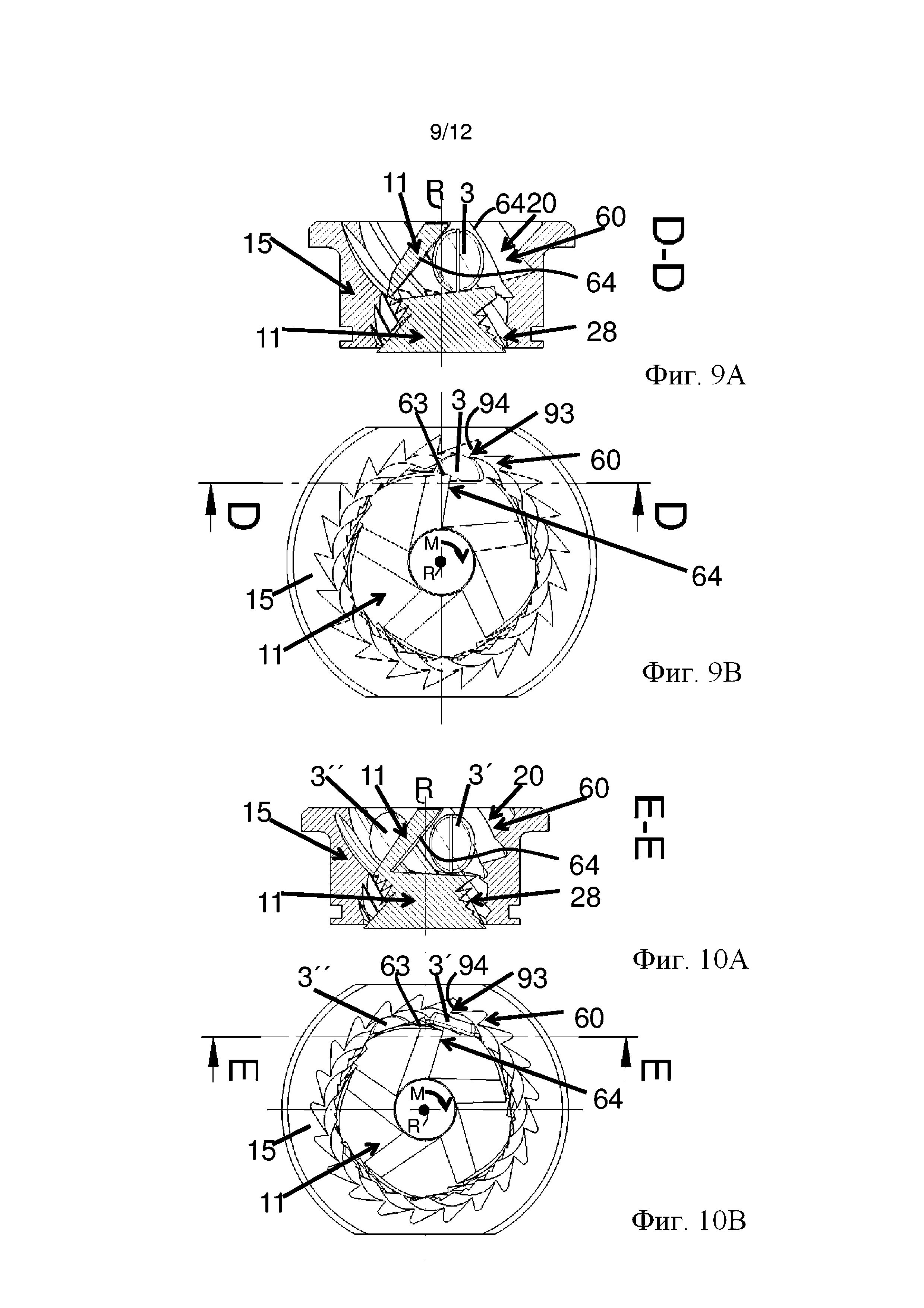

на фиг.9A показано в продольном сечении положение кофейного зерна после малого поворота размалывающего конуса в соответствии с фиг.8A;

на фиг.9B показан вид сверху размалывающего конуса и размалывающего кольца согласно фиг.9A;

на фиг.10A показано в продольном сечении положение кофейного зерна согласно фиг.8A и 9A после дальнейшего поворота размалывающего конуса;

на фиг.10B показан вид сверху размалывающего конуса и размалывающего кольца согласно фиг.10A;

на фиг.11 показано сечение мельницы в соответствии с изобретением, которая воплощена как дисковая мельница;

на фиг.12 показан в увеличенном масштабе вид первого и второго размалывающих дисков, представленных на фиг.11;

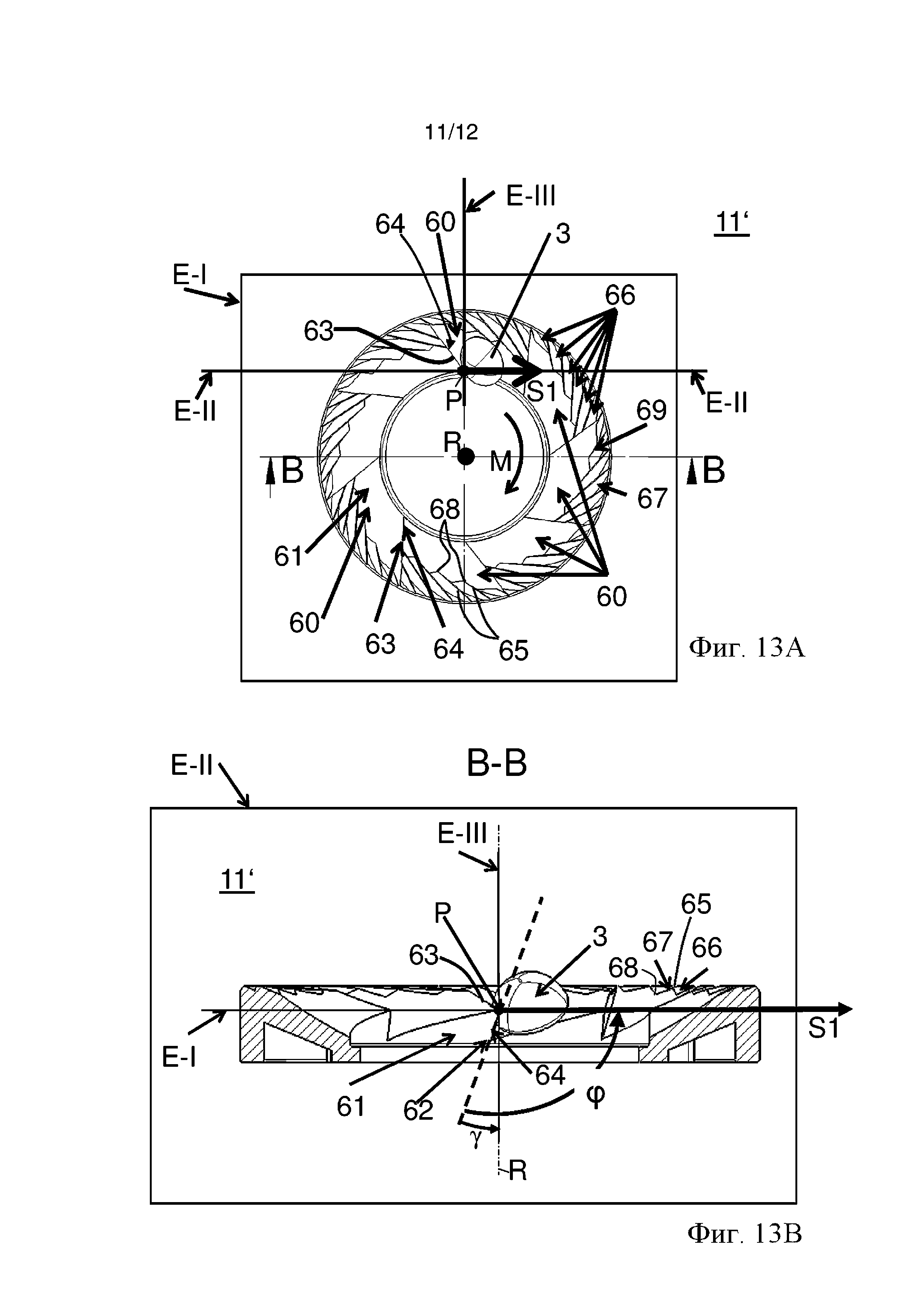

на фиг.13A показан отдельно вид сверху первого размалывающего диска согласно фиг.11;

на фиг.13B показан вид сбоку в сечении размалывающего диска, представленного на фиг.13A;

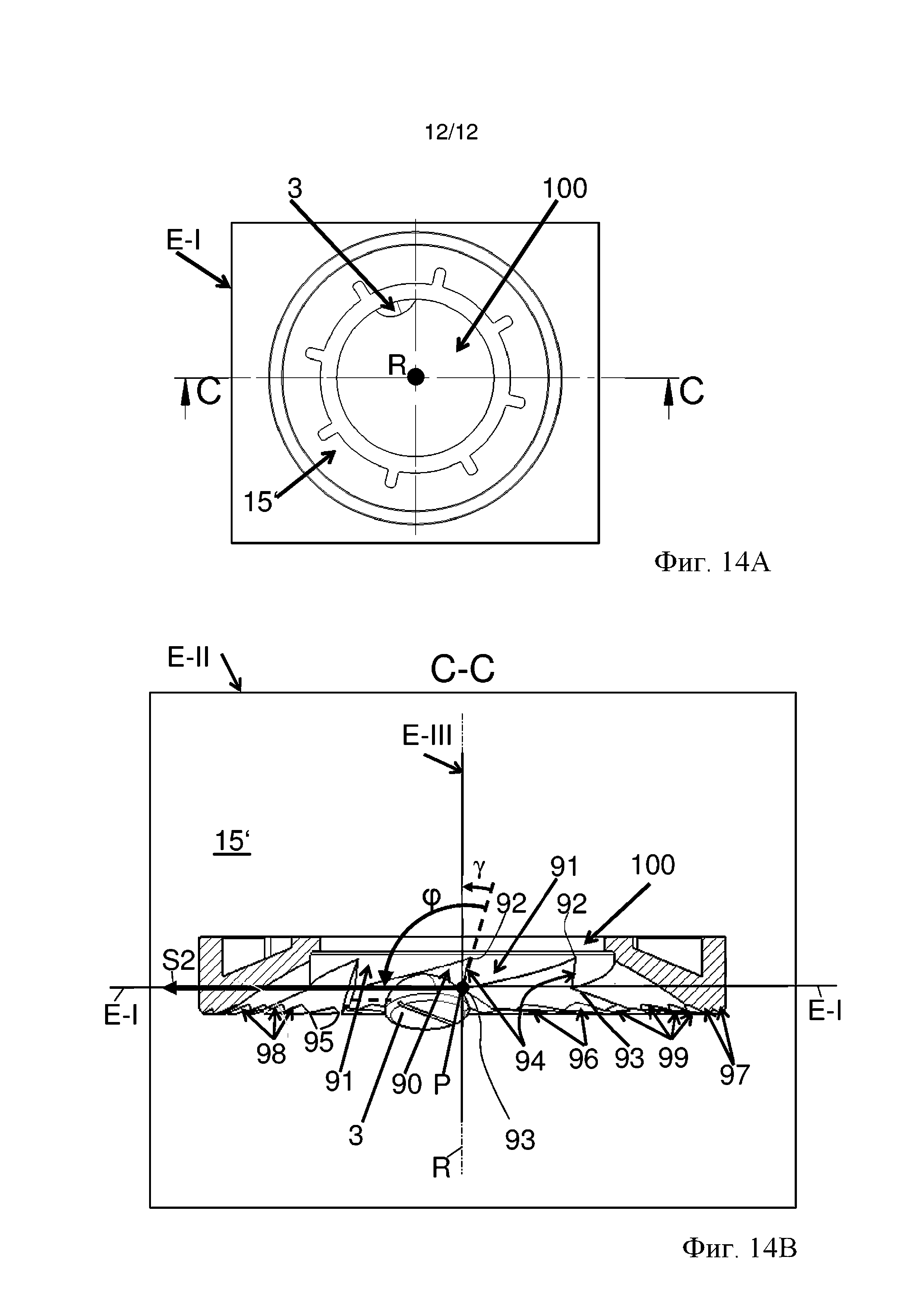

на фиг.14A показан отдельно вид сверху второго размалывающего диска согласно фиг.11; и

на фиг.14B показан вид сбоку в сечении размалывающего диска, представленного на фиг.14A.

Если не упоминается иное, то одинаковые позиции в каждом случае используются для обозначения одинаковых элементов на чертежах.

Поскольку фиг.1-3, которые отображают уровень техники, уже пояснены выше, далее следует обратиться непосредственно к фиг.4.

На фиг.4 показана мельница 1 для размалывания кофейных зерен, которая состоит из размалывающего аппарата 5, содержащего привод 70 и приводной электродвигатель 80, которые находятся в корпусе 71 привода. Размалывающий аппарат 5 делится на размалывающее устройство 10 и опорное колесо 25, содержащее один или несколько кулачков 40, причем эти детали окружены корпусом 6 (см. фиг.5). В рассматриваемом примере, мельница 1 выполнена как коническая мельница. Соответственно, размалывающее устройство 10 включает в себя размалывающий конус 11 и размалывающее кольцо 15. Размалывающий конус 11 расположен с возможностью вращения вокруг оси R вращения относительно размалывающего кольца 15. Чтобы стал возможным подъем с размалывающего конуса 11 вверх, предусмотрены вращающийся транспортирующий элемент 12 (выполненный в рассматриваемом примере как червяк), крепежный винт 13, уплотнительное кольцо 21, крепежное кольцо 17 для размалывающего кольца 15, опора 16, регулирующее кольцо 22, соединяющий элемент 18 и дополнительное кольцо 23.

На фиг.5 показано сечение, проведенное через размалывающий аппарат 5 мельницы 1 в соответствии с секущей линией A-A на фиг.4. В корпусе 6 предусмотрены первая - верхняя - камера 7, которая вмещает существующее размалывающее устройство 10, и вторая - нижняя - камера 8, которая вмещает опорное колесо 25 и служит цели дальнейшего переноса порошка молотого кофе. Корпус 6 состоит из первой - внешней - стенки 6-1, которая ограничивает верхнюю камеру 7, второй стенки 6-2, которая ограничивает нижнюю камеру 8, выходного канала 6-3 и выходного отверстия 6-4, из которого порошок молотого кофе раздается из мельницы 1. Вращающийся транспортирующий элемент 12, который в этом примере выполнен как червяк, служит для цели транспортировки продукта, подлежащего размолу, или кофейных зерен вдоль оси R вращения во входную щель 20 между размалывающим конусом 11 и размалывающим кольцом 15. Размалывающий конус 11, транспортирующий элемент 12 и опорное колесо 25 крепятся к приводному элементу 72 привода 70 посредством крепежного винта 13. Опора 16 включает в себя элементы 16-1 мгновенного действия для удержания размалывающего кольца 15.

Крепежное кольцо 17 крепится к опоре 16, блокируя элементы 16-1 мгновенного действия, так что размалывающее кольцо 15 устойчиво удерживается на опоре 16. Кольцеобразный соединяющий элемент 18 состоит из упругого материала (например, резины или пластмассы) и прикрепляется к опоре 16, чтобы соединить тару (не изображена) для хранения продукта, подлежащего размалыванию, которую можно прикреплять сверху, с мельницей 1. Уплотнительное кольцо 21 выполнено как плоское кольцо, изготовленное из пластмассы и зажимаемое между размалывающим кольцом 15 и корпусом 6 во избежание выброса порошка молотого кофе вверх. Регулировочное кольцо 22 поддерживается на корпусе 6 с возможностью вращения вокруг оси R вращения, то есть, механически соединено с опорой 16, так что регулировочное кольцо 22 смешает опору 16, содержащую размалывающее кольцо 15, вверх или вниз в направлении оси R вращения, вследствие чего регулируется уровень размола кофе. Опорное колесо 25 служит для переноса порошка молотого кофе через нижнюю камеру 8 в выходной канал 6-3 посредством опорных крыльев 26, располагающихся на периферии несущего колеса 25 (как показано на фиг.4). Опорное колесо 25 поддерживается с возможностью вращения вокруг оси R вращения и соединено с размалывающим конусом 11 посредством кулачков 40 (изображенных на фиг.4). Плоское уплотнение 35, выполненное, например, из войлока, уплотняет нижнюю сторону опорного колеса 25 у корпуса 6 и тем самым предотвращает выброс порошка молотого кофе вниз. Привод 70 состоит из корпуса 71 привода, приводного элемента 72, который служит для привода размалывающего конуса 11 и опорного колеса 25 вместе с опорными крыльями 26, и шарикового подшипника 73, содержащего шарики 73’, который направляет приводной элемент 72 вдоль корпуса 71 привода.

Размалывающий конус 11, а также размалывающее кольцо 15, подробнее изображены на фиг.6A - 6E.

На фиг.6A представлено сечение размалывающего конуса 11 и размалывающего кольца 15, показанных на фиг.4, при этом размалывающий конус 11 по меньшей мере частично находится в размалывающем кольце 15. Между размалывающим конусом 11 и размалывающим кольцом 15 предусмотрена размольная щель 50, которая сужается от своей входной щели 20, показанной на фиг.6A вверху, к своей выходной щели 28, изображенной на фиг.6A внизу. Кофейное зерно 3, которое еще не размолото, но, поступая из контейнера для хранения (не показан), останавливается между размалывающим конусом 11 и размалывающим кольцом 15, находится во входной щели 20.

На режущей кромке размалывающего конуса 11, которая показана на фиг.6A, обозначена возможная, произвольно выбранная точка P, из которой предполагаемое направление S1 размола (не показанное на фиг.6A) квазиориентировано от наблюдателя в плоскость бумаги (см. также последующую фиг.6C).

В соответствии с проиллюстрированными выше условными обозначениями, основная инструментальная плоскость E-I проходит через точку P и выполнена параллельной направлению S1 размола, а также параллельной оси R вращения. Предполагаемая рабочая плоскость E-II точки P ориентирована ортогонально оси R вращения в точке P. Плоскость E-III размалывающей кромки располагается перпендикулярно на основной инструментальной плоскости E-I, проходя через точку P, и поэтому квазинаходится в плоскости бумаги согласно фиг.6A.

В своем верхнем сечении, размалывающий конус 11, который изображен на фиг.6B и сам по себе известен из уровня техники, включает в себя шесть размольных канавок 60, которые равномерно распределены по окружности конуса и простираются от входной щели 20 по спирали или винтовой линии в направлении выходной щели 28. На своих соответствующих сторонах, каждая размольная канавка 60 включает в себя зуб 61, который простирается в продольном направлении размольной канавки 60 и в каждом случае содержит размалывающее основание 62 и размалывающую кромку 63, а также размалывающую поверхность 64, которая примыкает к размалывающей кромке 63 и простирается к размалывающему основанию 62.

Нижний участок размалывающего конуса 11 на фиг.6A выполнен аналогично, при этом количество размольных канавок 66 нижнего участка размалывающего конуса 11, а значит - и размольных канавок 66, находящихся в зоне выходной щели 28, значительно больше, чем количество размольных канавок 60 верхнего участка размалывающего конуса 11, то есть, таких, которые предусмотрены в зоне входной щели 20. Посредством этого, преимущественно создается двухступенчатая мельница 1, в которой возможен, в частности, плавный и тонкий размол кофейных зерен 3.

Как уже описано применительно к размольным канавкам 60, находящимся на верхнем участке размалывающего аппарата 5, каждая из соответствующих размольных канавок 66, находящихся в нижней зоне, также имеет зубья 67, которые простираются в продольном направлении соответствующей размольной канавки 66 и в каждом случае включают в себя размалывающее основание 68 и размалывающую кромку 65, а также размалывающую поверхность 69, которая примыкает к размалывающей кромке (из соображений ясности изображения, на фиг.6B обозначены возможным образом лишь некоторые зубья 67). В этом случае, размольные канавки 68 также распределены равномерно по окружности размалывающего конуса 11 и простираются по спирали или винтовой линии, соответственно. Размалывающая поверхность 69 в каждом случае также предусмотрена между двумя соседними размалывающими основаниями 68 и зубом 67, который находится между ними.

На фиг.6C представлен вид сверху на размалывающий конус 11 и размалывающее кольцо 15, показанные на фиг.6A. Кофейное зерно 3 частично находится на размольная канавке 60 размалывающего конуса 11 в размольной щели 50, и частично опирается на размалывающее кольцо 15; в этом месте выбрана произвольная точка P.

Помимо размольной канавки 60, размалывающий конус 11 включает в себя зубья 61, размалывающие основания 62, размалывающие кромки 63 и размалывающие поверхности 64 на своем верхнем участке на фиг.6A, то есть, на участке, который находится радиально внутри на фиг.6C, и - как уже описывалось выше - для ясности изображения на этом виде обозначены лишь некоторые из упомянутых компонентов. На своем нижнем участке на фиг.6A, то есть, на своем участке, который находится радиально снаружи на фиг.6C, размалывающий конус 11 дополнительно включает в себя размольные канавки 66, зубья 67, размалывающие основания 68, размалывающие кромки 65 и размалывающие поверхности 69, из которых на фиг.6C также обозначены лишь некоторые - из соображений ясности изображения.

По отношению к размалывающему кольцу 15, размалывающий конус 11 может вращаться в направлении M вращения вокруг оси R вращения. Хотя ось R вращения на фиг.6C простирается квазиортогонально от плоскости бумаги, направление S1 размола изображено как касательная к окружности (не показанной здесь), по которой точка P движется вокруг оси R вращения. Предполагаемая рабочая плоскость E-II находится в плоскости бумаги согласно фиг.6C, а основная инструментальная плоскость E-I и плоскость E-III размалывающей кромки располагаются ортогонально на плоскости бумаги согласно фиг.6C.

Конструкция размалывающего кольца 15 будет описана подробнее со ссылками на фиг.6C. Важно отметить, что это описание применимо для всех компонентов размалывающего кольца 15, и в принципе - применимо также для размалывающего конуса 11, хотя на фиг.6C из соображений ясности изображения обозначены лишь индивидуальные компоненты. Размалывающее кольцо 15 включает в себя размольные канавки 90, которые распределены равномерно по его окружности и простираются по спирали или по винтовой линии, соответственно, на внутренней стороне размалывающего кольца 15, выполненного по существу цилиндрическим. Каждая размольная канавка 90 находится между двумя соседними зубьями 91, которые простираются в продольном направлении соответствующей размольной канавки 90. Каждый зуб 91 в каждом случае включает в себя размалывающее основание 92, размалывающую кромку 93, а также размалывающую поверхность 94, которая примыкает к размалывающей кромке 93 и у которой останавливается кофейное зерно после попадания в размалывающий аппарат 5.

Как и размалывающий конус 11, показанный на фиг.6B, размалывающее кольцо 15 также выполнено двухступенчатым: в верхней зоне размалывающего кольца 15 на фиг.6D, количество размольных канавок 90 меньше соответствующего количества размольных канавок 96 в нижней зоне размалывающего кольца 15. Таким образом, в собранном состоянии мельницы 1 в соответствии с изобретением, части размалывающего конуса 11 и размалывающего кольца 15 со сравнительно малым количеством размольных канавок 60 или 90, соответственно, расположены рядом со входной щелью 20, а части размалывающего конуса 11 и размалывающего кольца 15, содержащие сравнительно большее количество размольных канавок 66 или 96, соответственно, находятся друг против друга рядом с выходной щелью 28 упомянутой мельницы 1. Посредством этого, предпочтительно создается двухступенчатая мельница 1, которая размалывает кофейные зерна 3 очень плавно.

Аналогично описанному выше применительно к размольным канавкам 90, нижние размольные канавки 96, показанные на фиг.6D, в каждом случае также включают в себя зуб 97, который, в свою очередь, в каждом случае имеет размалывающее основание 98, а также размалывающую кромку 95; также предусмотрена соответствующая размалывающая поверхность 99, которая примыкает к размалывающей кромке 95.

На фиг.6E показан упрощенный вид сверху размалывающего кольца 15. Размалывающее кольцо 15 включает в себя описанное количество размольных канавок 90, зубьев 91, размалывающих оснований 92, размалывающих кромок 93 и размалывающих поверхностей 94. Кофейное зерно 3 останавливается у размалывающей поверхности 94 в точке P. В результате вращения размалывающего конуса, который не показан на этой фиг.6E, вокруг оси R вращения в направлении M вращения направление S2 размола, которое находится в предполагаемой рабочей плоскости E-II, приводит к тому, что кофейное зерно 3 оказывается в точке P на размалывающей поверхности 94 (при этом направление S2 размола задает направление, в котором точка P движется относительно размалывающего конуса, то есть, ориентированное противоположно направлению M вращения размалывающего конуса). Основная инструментальная плоскость E-I для точки P согласно фиг.6E воплощена параллельной направлению S2 размола и параллельной оси R вращения, вследствие чего располагается квазиперпендкулярно плоскости бумаги. Плоскость E-III размалывающей кромки, в очередь, проходит через точку P и располагается перпендикулярно на основной инструментальной плоскости E-I.

Как можно увидеть из фиг.6D и 6E, каждая размалывающая поверхность 94 расположена так, что она ограничивает одну из размольных канавок 90 размалывающего кольца 15 на задней стороне соответствующей размольной канавки 90 относительно направления S2 размола. Соответственно, каждая размалывающая поверхность 99 расположена так, что она ограничивает одну из размольных канавок 96 размалывающего кольца 15 на задней стороне соответствующей размольной канавки 96 относительно направления S2 размола.

В соответствии с изобретением, размалывающая поверхность 94 наклонена в точке P к основной инструментальной плоскости E-I под углом, который больше 90° и меньше 180°. Точнее, размалывающая поверхность 94 имеет в точке P угол ϕ наклона, составляющий 110°, например, относительно основной инструментальной плоскости E-I и измеренный в предполагаемой рабочей плоскости E-II в направлении S2 размола. Угол ϕ наклона положителен, потому что, начиная от размалывающей поверхности 94, он наблюдается в направлении основной инструментальной плоскости E-I или в направлении S2 размола, соответственно, то есть - в направлении против часовой стрелки.

Благодаря этой размалывающей поверхности 94, которая в соответствии с изобретением регулируется таким образом, предпочтительно оказывается возможным эффективное резание кофейного зерна 3 и достижение преимуществ изобретения, которые уже упоминались выше.

Важно отметить, что в рассматриваемом здесь возможном варианте осуществления показан представительный угол ϕ наклона зоны размалывающего кольца 15, которая примыкает ко входной щели 20. Вместе с тем, следует понять, что, как описано в контексте изобретения, размалывающие поверхности 99, которые примыкают к выходной щели 28 и в каждом случае ограничивают одну из размольных канавок 96, в каждом случае включают в себя угол ϕ наклона, который больше 90° и меньше 180°.

Как и размалывающее кольцо 15, размалывающий конус 11 также можно снабдить размалывающими поверхностями, которые включают в себя угол ϕ наклона, который больше 90° и меньше 180°, как будет теперь пояснено посредством фиг.7A и 7B.

В своей верхней зоне, размалывающий конус 11, показанный на фиг.7A, включает в себя пять размольных канавок 60, которые расположены, будучи равномерно распределенными по окружности, и соседствуют со входной щелью 20 размалывающего аппарата 5 в кофемашине. Каждая из этих размольных канавок 60 включает в себя соответствующие зубья 61 (один из которых изображен как являющийся режущим), размалывающие основания 62, размалывающие кромки 63 и размалывающие поверхности 64, которые сами по себе уже описаны со ссылками на фиг.6B. Размольные канавки 60 простираются по спирали или винтовой линии, соответственно, вокруг оси R вращения размалывающего конуса 11.

В этом случае, размалывающий конус 11 также выполнен двухступенчатым, причем, помимо вышеописанных размольных канавок 60, и т.п., предусмотрены дополнительные размольные канавки 66 и зубья 67, в каждом случае содержащие - в своей нижней области - размалывающее основание 68, размалывающую кромку 65 и размалывающую поверхность 69, примыкающие к размалывающей кромке, и поэтому соседствующие с выходной щелью 28 размалывающего аппарата 5 в сборе, при этом количество упомянутых последними размалывающих поверхностей 69 значительно больше, чем количество упомянутых первыми размалывающих поверхностей 64; из соображений ясности изображения, не все соответствующие компоненты обозначены на фиг.7A. Размольные канавки 66 также простираются по спирали или винтовой линии, соответственно, на внешней стороне размалывающего конуса 11.

На размалывающей поверхности 64 зуба 61 выбрана произвольная точка P. Упомянутая произвольная точка P вращается по круговой траектории (не показана) вокруг оси R вращения в направлении M вращения. В соответствии с вышеупомянутыми условными обозначениями, это приводит к предполагаемому направлению S1 размола, вывод о котором можно сделать из фиг.7A. Основная инструментальная плоскость E-I - это плоскость, проходящая через точку P и воплощенная параллельной направлению S1 размола и параллельной оси R вращения. Предполагаемая рабочая плоскость E-II следует как плоскость, которая ориентирована ортогонально оси R вращения и параллельно направлению S1 размола, проходя через точку P, и тогда плоскость E-III размалывающей кромки является плоскостью, которая проходит через точку P, перпендикулярна основной инструментальной плоскости E-I и перпендикулярна рабочей плоскости E-II или перпендикулярна направлению S1 размола, соответственно.

Размалывающий конус 11, показанный на фиг.7A, изображен на фиг.7B на виде сверху (в отличие от фиг.7A, все зубья размалывающего конуса 11 изображены как не режущие). Кофейное зерно 3 частично опирается в точке P, которая находится на размалывающей поверхности 64 зуба 61, который здесь виден. Плоскости E-I, E-II и E-III, которые можно увидеть из фиг.7A, показаны также на фиг.7B.

В соответствии с изобретением, угол ϕ наклона размалывающей поверхности 64 в точке P является углом между этой размалывающей поверхностью 64 и основной инструментальной плоскостью E-I, измеренным в предполагаемой рабочей плоскости E-II в направлении S1 размола. Угол ϕ наклона здесь тоже положителен, потому что его рассматривают, начиная с размалывающей поверхности 64 в направлении основной инструментальной плоскости E-I или в направлении S1 размола, соответственно, что соответствует направлению против часовой стрелки. Угол ϕ наклона, показанный в этом возможном варианте осуществления, составляет 93° и таким образом - в соответствии с изобретением - больше 90° и меньше 180°, но могут оказаться предпочтительными и другие углы ϕ наклона, в зависимости от варианта осуществления размалывающего конуса 11 и/или размалывающего кольца 15, в частности, принимая во внимание соответствующее количество или размеры размольных канавок 60, 66 или 90, 96, соответственно, и/или материал.

Как можно увидеть из фиг.7A и 7B, каждая размалывающая поверхность 64 расположена так, что она ограничивает одну из размольных канавок 60 размалывающего конуса 11 на задней стороне соответствующей размольной канавки 60 относительно направления S1 размола. Соответственно, каждая размалывающая поверхность 69 расположена так, что она ограничивает одну из размольных канавок 66 размалывающего конуса 11 на задней стороне соответствующей размольной канавки 66 относительно направления S1 размола.

Здесь важно особо подчеркнуть, что угол ϕ наклона пояснен лишь в намеченной точке P. Это значит, в свою очередь, что все остальные размалывающие поверхности 64, а также 69, также включают в себя углы ϕ наклона, которые идентичны показанному углу ϕ наклона или которые могут отличаться от него, при этом - в соответствии с изобретением - такой угол больше 90° и меньше 180° в любом случае в соответствии с охарактеризованными условными обозначениями.

Посредством этого размалывающего конуса 11 в соответствии с изобретением, преимущественно можно, в частности, эффективно резать кофейные зерна 3, что приводит к меньшему шуму мельницы 1 при эксплуатации и к плавному измельчению кофейных зерен 3.

Теперь, ниже будет проиллюстрирован возможный способ размалывания кофейного зерна 3, которое находится в мельнице 1, воплощенной в соответствии с изобретением. Конкретно, на фиг.8A, 9A и 10A показаны виды сбоку в сечении размалывающего конуса 11 и размалывающего кольца 15 того типа, который соответствует изобретению. Компоновки соответствующих сечений C-C, D-D или E-E соответственно показаны посредством фиг.8B, 9B и 10B, где в каждом случае представлен вид сверху на размалывающий конус 11 и размалывающее кольцо 15 в соответствии с сечением согласно фиг.8A, 9A или 10A, соответственно.

Кофейное зерно 3, которое еще не разрезано, находится в размольной щели 60 во входной щели 20, показанной на фиг.8A между размалывающим конусом 11 (который может быть выполнен, например, в соответствии с фиг.7A,) и размалывающим кольцом 15 (которое может быть выполнено, например, в соответствии с фиг.6E). Верхний край кофейного зерна 3, показанного на фиг.8A, заканчивается вровень с верхним краем размалывающего кольца 15.

Как только запускают приводной электродвигатель 80 (здесь не изображенный), размалывающий конус 11 вращается вокруг оси R вращения в направлении M вращения. Вследствие этого, кофейное зерно 3, показанное на фиг.9A и фиг.9B, движется вправо, а также вниз в размольной канавке 60 (фиг.9A), что - до некоторой степени - действительно соответствует движению по спирали или винтовой линии, соответственно, кофейного зерна 3 в направлении выходной щели 28. Как можно заключить из фиг.9A, верхний конец кофейного зерна 3 больше не находится у верхнего края размалывающего кольца 15. Размалывающая кромка 63 теперь врезается в кофейное зерно 3, и оно при этом опирается на размалывающую кромку 93 размалывающего кольца 15. Вследствие этого, размалывающая поверхность 64 соскальзывает, врезаясь в кофейное зерно 3, так что участок кофейного зерна 3 скользит по размалывающей поверхности 64. Соответственно, размалывающая кромка 93 размалывающего кольца 15 врезается в кофейное зерно 3 (со стороны, противоположной размалывающей кромке 63). Вследствие этого, размалывающая поверхность 94 соскальзывает, врезаясь в кофейное зерно 3, так что участок кофейного зерна 3 скользит по размалывающей поверхности 94.

В результате продолжающегося вращения приводного электродвигателя 80 в направлении M вращения, размалывающие поверхности 64 и 94 продвигаются дальше сквозь кофейное зерно 3 и разрезают его на две части 3’ или 3” кофейного зерна, соответственно, а эти две части должны двигаться дальше в направлении выходной щели 28. В результате продолжающегося вращения приводного электродвигателя 80, части 3’ или 3” кофейного зерна, соответственно движутся дальше через размалывающий аппарат 5, при этом их разрезание продолжается посредством контакта с размалывающими поверхностями 64 или 94, соответственно, которые находятся на размалывающем конусе 11 и размалывающем кольце 15, до тех пор, пока упомянутые части не покинут размалывающий аппарат из выходной щели 28 в виде порошка.

Таким образом, в отличие от способа, известного из уровня техники, кофейное зерно 3 не дробится, а эффективно режется. Это связано преимущественно с проявлением меньшего шума, меньшего потребления тока приводного электродвигателя 80, а также с плавной обработкой кофейного зерна 3.

В каждом случае предметом вышеописанных вариантов осуществления устройства в соответствии с изобретением были конические мельницы. Однако изобретение также включает в себя дисковые мельницы, как будет описано ниже.

Так, на фиг.11 показано сечение части мельницы 1, содержащей первый размалывающий диск 11’ и второй размалывающий диск 15’. Дисковые мельницы сами по себе известны из уровня техники, так что подробные пояснения в этой связи в данный момент необязательны. В частности, из уровня техники известно, что первый размалывающий диск 11’ вращается вокруг оси R вращения посредством приводного электродвигателя 80 (не показанного здесь) и соединенного с ним привода 70. В отличие от этого, второй размалывающий диск 15’ расположен в мельнице 1 неподвижно, но соосно с первым размалывающим диском 11’. Между первым размалывающим диском 11’ и вторым размалывающим диском 15’ находится размольная щель 50. Подача кофейных зерен 3 (не изображенных на рассматриваемом сейчас чертеже) к первому или второму размалывающему диску 11’ или 15’, соответственно, происходит через отверстие 100 во втором размалывающем диске 15’ в окрестности оси R вращения. Размольная щель 50 простирается радиально наружу между первым размалывающим диском 11’ и вторым размалывающим диском 15’ и образует выходную щель 28, через которую можно выпускать порошок кофе из размольной щели 50 во время эксплуатации мельницы 1, у внешнего края первого размалывающего диска 11’ или второго размалывающего диска 15’, соответственно.

Вид в увеличенном масштабе первого размалывающего диска 11’ и второго размалывающего диска 15’, показанных фиг.11, изображен на фиг.12, где дополнительно показано возможное положение не размолотого кофейного зерна 3. В результате эксплуатации соответствующей кофемашины (здесь не изображенной), кофейное зерно 3 попадает сквозь отверстие 100 на первый размалывающий диск 11’. Он включает в себя некоторое количество конкретных размольных канавок 60 и зубья 61, которые простираются в продольном направлении одной из размольных канавок и в каждом случае содержат размалывающую кромку 63 и размалывающую поверхность 64, примыкающую к размалывающей кромке 63, как уже было описано выше применительно к коническим мельницам. Второй размалывающий диск 15’ включает в себя некоторое количество размольных канавок 90 и зубья 91, в каждом случае содержащие размалывающее основание 92, размалывающую кромку 93 и размалывающую поверхность 94, примыкающую к размалывающей кромке, как уже было описано выше применительно к коническим мельницам. Важно отметить, что, из соображений ясности изображения, на фиг.12 обозначена лишь часть этих присутствующих компонентов.

Первый размалывающий диск 11’ изображен отдельно на виде сверху на фиг.13A. Первый размалывающий диск 11’ включает в себя расположенные радиально внутри и равномерно распределенные восемь размольных канавок 60, которые увеличивают зону, находящуюся радиально внутри, в направлении зоны, находящейся радиально снаружи; однако это не обязательно, и размольные канавки также могут иметь постоянную ширину в радиальном направлении. Кофейное зерно 3 находится в одной из показанных размольных канавок 60.

Размалывающий аппарат 5 в соответствии с изобретением, который выполнен как дисковая мельница, также может быть выполнен в двухступенчатом исполнении, как можно заключить из фиг.13A. Эта возможность существует потому, что каждая размольная канавка 60, в свою очередь, включает в себя шесть дополнительных размольных канавок 66, находящихся радиально снаружи, которые, в свою очередь, имеют зубья 67, в каждом случае содержащие размалывающее основание 68, размалывающую кромку 65 и размалывающую поверхность 69, примыкающую к размалывающей кромке 65, причем лишь некоторые из них здесь обозначены - из соображений ясности изображения. Само количество размольных канавок 60 или 66, соответственно, может быть выбрано произвольно.

Фиктивную точку P выбирают на размалывающей поверхности 64 первого размалывающего диска 11’ таким, образом, что часть кофейного зерна 3 находится в упомянутой точке. Последняя вращается вокруг оси R вращения по круговой траектории (не показана) в направлении M вращения. В соответствии с вышеописанными условными обозначениями, предполагаемое направление S1 размола, показанное на фиг.13A следует по касательной, проходящей через точку P к окружности (не показана), по которой движется точка P. Тогда основная инструментальная плоскость E-I является плоскостью, которая проходит через точку P и выполнена параллельной направлению S1 размола и перпендикулярной оси R вращения. Предполагаемая рабочая плоскость E-II является плоскостью, которая проходит через точку P и ориентирована параллельно оси R вращения и параллельно направлению S1 размола, а плоскость E-III размалывающей кромки показана как плоскость, которая проходит через точку P и располагается перпендикулярно основной инструментальной плоскости E-I и перпендикулярно рабочей плоскости E-II или перпендикулярно направлению S1 размола, соответственно.

На фиг.13B представлено сечение, проведенное через первый размалывающий диск 11’ вдоль секущей линии B-B, показанной на фиг.13A. Зуб 61 включает в себя размалывающее основание 62, размалывающую кромку 63 и размалывающую поверхность 64, примыкающую к размалывающей кромке 63 (в принципе, как уже описано выше). Кофейное зерно 3 останавливается на размалывающей поверхности 64 в размольной канавке 60 в точке P. Точка P движется по круговой траектории вокруг оси R вращения в направлении M вращения (см. фиг.13A). На основании вышеописанных условных обозначений, предполагаемое направление S1 размола следует по (то есть, является) касательной, проходящей через точку P, к (не показанной) окружности, по которой движется точка Р. Ввиду этого, основная инструментальная плоскость E-I, проходящая через точку P, параллельна направлению S1 размола и перпендикулярна оси R вращения. Тогда рабочая плоскость E-II является плоскостью, которая проходит через точку P и ориентирована параллельно оси R вращения и параллельно направлению S1 размола, а плоскость E-III размалывающей кромки следует как плоскость, проходящая через точку P и располагающаяся перпендикулярно на основной инструментальной плоскости E-I и перпендикулярно рабочей плоскости E-II.

Как можно увидеть из фиг.13A и 13B, каждая размалывающая поверхность 64 первого размалывающего диска 11’ расположена так, что она ограничивает одну из размольных канавок 60 первого размалывающего диска 11’ на задней стороне соответствующей размольной канавки 60 относительно направлении S1 размола. Соответственно, каждая размалывающая поверхность 69 первого размалывающего диска 11’ расположена так, что она ограничивает одну из размольных канавок 66 первого размалывающего диска 11’ на задней стороне соответствующей размольной канавки 66 относительно направлении S1 размола.

Угол ϕ наклона между размалывающей поверхностью 64 и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S1 резания, изображен на фиг.13B. В возможном варианте осуществления, о котором идет речь, угол ϕ наклона составляет 110° и поэтому больше 90° и меньше 180° в соответствии с изобретением. Важно отметить, что такой угол ϕ наклона также определяется и для размалывающей поверхности 69, и т.п., которая находятся радиально снаружи на фиг.13A; вместе с тем, из соображений ясности изображения согласно фиг.13A и 13B, упомянутый угол на этих чертежах не проиллюстрирован. В зависимости от варианта выполнения первого размалывающего диска 11’ и/или второго размалывающего диска 15’, могут также оказаться предпочтительными другие углы ϕ наклона, в частности, принимая во внимание соответствующее количество или размеры размольных канавок 60, 66 или 90, 96, соответственно, и/или материал. В соответствии с изобретением, можно также предусмотреть разные углы ϕ наклона в каждом зубе 61 или 67, соответственно.

Второй размалывающий диск 15’, показанный на фиг.11, показан отдельно в увеличенном масштабе на виде сверху на фиг.14A. Через отверстие 100 можно увидеть часть кофейного зерна 3. Основная инструментальная плоскость E-I на этом чертеже находится в плоскости бумаги.

Второй размалывающий диск 15’, который показан на фиг.14A, изображен на фиг.14B в сечении по секущей линии C-C согласно фиг.14A. Радиально внутри второго размалывающего диска 15’ расположены равномерно распределенные по его окружности размольные канавки 90, которые в каждом случае - как уже описано выше - заключают в себе зуб 91, содержащий размалывающую кромку 93 и содержащий размалывающую поверхность 94, которая примыкает к размалывающей кромке 93. Радиально снаружи предусмотрены дополнительные размольные канавки 96, которые образуют вторую ступень размалывания, и зубья 97, которые простираются вдоль одной из размольных канавок 96 и в каждом случае содержат размалывающую кромку 95 и размалывающую поверхность 99, которая примыкает к размалывающей кромке 95, причем дополнительные канавки меньше в размерах по сравнению с размольными канавками 90 и т.п., находящимися радиально внутри, но многочисленнее. Из соображений ясности изображения согласно описываемой сейчас фиг.14B, обозначена лишь часть этих компонентов.

Кофейное зерно 3 останавливается у размалывающей поверхности 94 или у размалывающей кромки 93, соответственно, в размольной канавке 90 в точке P. Точка P движется относительно первого размалывающего диска 11’ (не изображенного на фиг.14B) по (не изображенной) круговой траектории вокруг оси R вращения в направлении, противоположном направлению M вращения (см. фиг.13A). Предполагаемое направление S2 размола следует так, как уже описано посредством упомянутых условных обозначений, то есть, оно направлено вдоль касательной, проходящей через точку P, к (не изображенной) окружности, по которой точка P движется относительно первого размалывающего диска 11’. Начиная с этого момента, основная инструментальная плоскость E-I, проходящая через точку P, располагается параллельно направлению S2 размола и перпендикулярно оси R вращения. Предполагаемая рабочая плоскость E-II является плоскостью, которая проходит через точку P и ориентирована параллельно оси R вращения и параллельно направлению S2 размола, а плоскость E-III размалывающей кромки следует как плоскость, проходящая через точку P, которая понимается как перпендикулярная основной инструментальной плоскости E-I и перпендикулярная рабочей плоскости E-II или перпендикулярная направлению S2 размола, соответственно.

Как можно увидеть из фиг.14B, каждая размалывающая поверхность 94 второго размалывающего диска 15’ расположена так, что она ограничивает одну из размольных канавок 90 второго размалывающего диска 15’ на задней стороне соответствующей размольной канавки 90 относительно направления S2 размола. Соответственно, каждая размалывающая поверхность 99 второго размалывающего диска 15’ расположена так, что она ограничивает одну из размольных канавок 96 второго размалывающего диска 15’ на задней стороне соответствующей размольной канавки 96 относительно направления S2 размола.

Угол ϕ наклона между размалывающей поверхностью 94 и основной инструментальной плоскостью E-I, измеренный в предполагаемой рабочей плоскости E-II в направлении S2 резания, изображен на фиг.14B и в этом возможном варианте осуществления составляет 110°. Поэтому - в соответствии с изобретением - он больше 90° и меньше 180°. Здесь важно также отметить, что угол ϕ наклона определяется и для размалывающих поверхностей 99, которые находятся радиально снаружи на фиг.14A; вместе с тем, из соображений ясности изображения согласно фиг.14A и 14B, упомянутый угол на этих чертежах не проиллюстрирован.

В зависимости от варианта осуществления первого размалывающего диска 11’ и/или второго размалывающего диска 15’, могут также оказаться предпочтительными другие углы ϕ наклона, в частности, принимая во внимание соответствующее количество или размеры размольных канавок 90 или 96, соответственно, и/или материал; в соответствии с изобретением, можно также предусмотреть разные углы ϕ наклона в каждом зубе 91 или 97, соответственно.

Важно отметить, что мельница 1 в соответствии с изобретением может быть выполнена не только двухступенчатой, как описано выше. Вместо этого, можно также предусмотреть одноступенчатую мельницу, в случае которой количество размольных канавок не изменяется, или предусмотреть многоступенчатую мельницу, в случае которой количество размольных канавок увеличивается до двух или более ступеней, например, посредством дополнительного количества размольных канавок по сравнению с количеством, показанным на фиг.6B или 13A, которое больше показанного на этих чертежах количества размольных канавок 60 или 66, соответственно, или размольных канавок 90 или 96, соответственно, показанных на фиг.6D или 14B. В соответствии с изобретением, можно также объединять размалывающие конусы, размалывающие кольца или размалывающие диски, известные из уровня техники, с соответствующими размалывающими конусами 11, размалывающими кольцами 15, первыми размалывающими дисками 11’ или вторыми размалывающими дисками 15’, соответственно.

Помимо этого, можно также предусмотреть, что приводной электродвигатель 80 будет осуществлять привод не размалывающего конуса 11 или первого размалывающего диска 11’, соответственно, а размалывающего кольца 15 или второго размалывающего диска 15’, соответственно, или произвольной их комбинации.

Мельница 1 в соответствии с изобретением может быть выполнена преимущественно из металла, твердого металла, и/или керамических материалов, которые обладают требуемой твердостью материала, а также удовлетворяют условиям, предусматриваемым для использования в области пищевых продуктов или деликатесов, соответственно, в частности - принимая во внимание безопасность пищевых продуктов.

Как правило, кофейные зерна 3 имеют длину приблизительно от 7 до 16 мм, ширину приблизительно от 7 до 12 мм и высоту приблизительно от 4 до 7 мм. Неожиданно обнаружено, что - ввиду решения задачи, на которой основано изобретение (в частности, ввиду плавного и тонкого, а также гомогенного размалывания кофейных зерен 3) - конкретно положительный эффект дают следующие характеристики.

В случае мельницы 1 в соответствии с изобретением, которая выполнена как двухступенчатая коническая мельница, размалывающий конус 11 предпочтительно должен включать в себя по существу от 4 до 7 размалывающих кромок 63 в зоне входной щели 20, при этом размалывающие поверхности 64, которые примыкают к одной из размалывающих кромок 63, должны в каждом случае иметь длину, по существу между 1 и 25 мм (в этом контексте, «длина» размалывающей поверхности 64 конкретного зуба 61 рассматривается как протяженность размалывающей поверхности 64, измеренная в плоскости, располагающейся перпендикулярно оси R вращения, т.е., параллельно предполагаемой рабочей плоскости E-II, показанной на фиг.7A и 7B; упомянутая длина размалывающей поверхности 64 конкретного зуба 61 соответствует «высоте» зуба 61, определяемой как расстояние между размалывающей кромкой 63 зуба 61 и размалывающим основанием 62 зуба 61 в плоскости, располагающейся перпендикулярно оси R вращения). В зоне выходной щели 28, размалывающий конус 11 предпочтительно должен включать в себя по существу от 40 до 60 размалывающих кромок 65, при этом размалывающие поверхности 69, которые примыкают к одной из размалывающих кромок 65, в каждом случае имеют длину, по существу от 1 до 20 мм (в этом контексте, «длина» размалывающей поверхности 69 конкретного зуба 67 рассматривается как протяженность размалывающей поверхности 69, измеренная в плоскости, располагающейся перпендикулярно оси R вращения, т.е., параллельной предполагаемой рабочей плоскости E-II, показанной на фиг.7A и 7B; упомянутая длина размалывающей поверхности 69 конкретного зуба 67 соответствует «высоте» зуба 67, определяемой как расстояние между размалывающей кромкой 65 зуба 67 и размалывающим основанием 68 зуба 67 в плоскости, располагающейся перпендикулярно оси R вращения). Общая высота размалывающего конуса 11 должна находиться по существу между 18 и 22 мм. Высота размалывающих кромок 65 (то есть, протяженность размалывающих кромок 65 вдоль оси R вращения) в зоне выходной щели 28 должна находиться по существу между 4 и 12 мм.

В зоне входной щели 20, размалывающее кольцо 15 в соответствии с изобретением преимущественно должно включать в себя по существу от 16 до 25 режущих кромок 93, при этом размалывающие поверхности 94, которые примыкают к одной из размалывающих кромок 93, имеют соответствующую длину, по существу от 1 до 20 мм (в этом контексте, «длина» размалывающей поверхности 94 конкретного зуба 91 рассматривается как протяженность размалывающей поверхности 94, измеренная в плоскости, располагающейся перпендикулярно оси R вращения, т.е., параллельной предполагаемой рабочей плоскости E-II, показанной на фиг.6C и 6E; упомянутая длина размалывающей поверхности 94 конкретного зуба 91 соответствует «высоте» зуба 91, определяемой как расстояние между размалывающей кромкой 93 зуба 91 и размалывающим основанием 92 зуба 91 в плоскости, располагающейся перпендикулярно оси R вращения). В зоне выходной щели 28, размалывающее кольцо 15 должно включать в себя по существу от 40 до 60 размалывающих кромок 95, при этом размалывающие поверхности 99, которые примыкают к одной из размалывающих кромок 95, имеют соответствующую длину, по существу от 1 до 15 мм (в этом контексте, «длина» размалывающей поверхности 99 конкретного зуба 97 рассматривается как протяженность размалывающей поверхности 99, измеренная в плоскости, располагающейся перпендикулярно оси R вращения, т.е., параллельно предполагаемой рабочей плоскости E-II, показанной на фиг.6C и 6E; упомянутая длина размалывающей поверхности 99 конкретного зуба 97 соответствует «высоте» зуба 97, определяемой как расстояние между размалывающими кромками 95 зуба 97 и размалывающим основанием 98 зуба 97 в плоскости, располагающейся перпендикулярно оси R вращения). Общая высота размалывающего кольца 15 должна находиться по существу между 18 и 22 мм. В зоне выходной щели 28, высота размалывающих кромок 95 (то есть, протяженность размалывающих кромок 95 вдоль оси R вращения) должна находиться по существу между 4 и 12 мм.

Благодаря выбору угла ϕ наклона размалывающей поверхности зуба в соответствии с соотношением 90°<ϕ<180°, достигается ситуация в которой каждое размалывающее основание идет следом за своей соответствующей размалывающей кромкой в результате эксплуатации мельницы в соответствии с изобретением (с учетом соответствующего направления S1 или S2 размола, соответственно). За счет этого и осуществляется процесс резания в случае кофейных зерен, посредством чего предпочтительно достигаются преимущества, на которых основано изобретение.

Вышеописанные мельницы предпочтительно можно выполнить так, что для угла ϕ наклона размалывающей поверхности зуба справедливо условие 90,5°<ϕ<105°. С одной стороны, последнее гарантирует, что мельницы измельчают соответствующий продукт, который подлежит размалыванию, посредством резания. В этом случае, появляется дополнительное преимущество, заключающееся в том, что размалывающие поверхности, содержащие угол ϕ наклона, удовлетворяющий условию 90,5°<ϕ<105°, можно изготавливать простым и - в частности - экономичным способом, например - путем механической обработки заготовки посредством фрезерования или долбления. В этом случае также гарантируется, что зубья мельниц обладают высокой механической прочностью и поэтому оказываются стойкими, в частности, к износу, так что соответствующим образом оснащенные мельницы имеют длительный срок службы.

Важно отметить, что пространственное расположение размалывающих поверхностей, изображенных на чертежах, может характеризоваться не только заданием угла ϕ наклона относительно соответствующей основной инструментальной плоскости E-I, но и заданием угла γ между размалывающей поверхностью и соответствующей плоскостью E-III размалывающей кромки, в каждом случае измеряемого в рабочей плоскости E-II в соответствующей точке P (в которой плоскость E-III режущей кромки пересекает и основную инструментальную плоскость E-I, и рабочую плоскость E-II).

Чтобы проиллюстрировать этот факт, угол γ вычерчен на фиг.7B между размалывающей поверхностью 64 размалывающего конуса 11, которая примыкает к режущей кромке 63, и плоскостью E-III размалывающей кромки. Угол γ и соответствующий угол ϕ наклона размалывающей поверхности 64 связаны в соответствии с формулой:

ϕ=γ+90°.

В случае размалывающей поверхности 64, угол γ и соответствующий угол ϕ наклона в каждом случае имеют один и тот же алгебраический знак. При условии, что соотношение 90°<ϕ<180° справедливо для угла ϕ наклона, соблюдается соотношение 0°<γ<90°. В сочетании с размалывающей поверхностью 64, размалывающая кромка 63 соответственно образует часть режущего инструмента, которая в результате движения в направлении S1 размола обеспечивает механическую обработку заготовки, содержащей плоскую поверхность, которая ориентирована параллельно основной инструментальной плоскость E-I. В соответствии с общей терминологией способов механической обработки согласно стандарту DIN 6581, угол γ соответствует «положительному» углу схода стружки режущего инструмента, «поверхность схода стружки» которого образована размалывающей поверхностью 64 размалывающего конуса 11.

Кроме того, угол γ вычерчен на фиг.6E между размалывающей поверхностью 94 размалывающего кольца 15, которая примыкает к размалывающей кромке 93, и плоскостью E-III размалывающей кромки. Для угла γ в соответствии с фиг.6E (аналогично углу γ в соответствии с фиг.7B) справедливы условия ϕ=γ+90° и 0°<γ<90°. Соответственно, размалывающая кромка 93 в сочетании с размалывающей поверхностью 94 образует часть режущего инструмента, которая в результате движения в направлении S2 размола обеспечивает механическую обработку заготовки, содержащей плоскую поверхность, которая ориентирована параллельно основной инструментальной плоскости E-I. В соответствии с общей терминологией способов механической обработки согласно стандарту DIN 6581, угол γ соответствует «положительному» углу схода стружки режущего инструмента, «поверхность схода стружки» которого образована размалывающей поверхностью 94 размалывающего кольца 15.