Способ экстракции растворимых веществ из сырья и устройство для его осуществления - RU2124560C1

Код документа: RU2124560C1

Чертежи

Описание

Изобретение относится к способу и аппаратам для экстракции жидкостями растворимых веществ из измельченных твердых материалов и, в частности, к регулированию количества мелких частиц в процессе экстракции.

Известны экстракторы, в которых осуществляется противоточная экстракция в системе твердое тело - жидкость, предусматривающая транспортировку измельченного твердого сырья в одном направлении через емкость и жидкости, обычно воды, в противоположном направлении через раздробленные твердые частицы.

В процессе взаимодействия жидкости с твердыми частицами по мере их движения в противоположных направлениях растворимые вещества экстрагируются из сырья при осмотическом и выщелачивающем переносе и удаляются с экстрактом.

Известен из патента США 3573892 способ экстракции растворимых веществ из сырья, предусматривающий его измельчение, введение в противотоке измельченной массы и экстракционной жидкости в корпус по меньшей мере одного диффузионного аппарата, обеспечение контакта измельченных частиц и экстракционной жидкости для проведения экстракции, отделение полученного экстракта от измельченной массы сырья при помощи фильтрующего сита, установленного в корпусе аппарата, и отвод из него проэкстрагированного сырья.

Известны различные конструкции устройств для осуществления противоточной экстракции, например батарея типа Роберта, состоящая из набора одинаковых диффузоров, которые наполняются измельченным сырьем и разгружаются поочередно. Эти устройства могут быть выполнены в виде наклонных шнековых диффузионных аппаратов, описанных в патенте США 2885311, выданного фирме Bruniche-Olsen et al., и в патенте США 3573892, выданном фирме Silver. Устройства также могут представлять собой колонные диффузионные аппараты, как, например в патенте США 3142589 на имя Schaffer et al., а также горизонтальные диффузионные аппараты, например ротационные типа R.T.

В патенте США 3573892 описано устройство для экстракции растворимых веществ из сырья, включающее емкость, имеющую секцию противоточной экстракции в системе твердые частицы - жидкость, отделенную от нее фильтрующим ситом секцию отвода экстракта, и по меньшей мере одно отверстие подачи измельченного сырья и экстракционной жидкости на противоположных участках секции экстракции, и по меньшей мере одно отверстие отвода проэкстрагированного сырья и экстракта, и установленный в емкости по меньшей мере один винтовой конвейер с перфорированными витками.

Перед поступлением измельченного сырья в колонные и горизонтальные диффузионные аппараты оно поступает в ошпариватель для подготовки животного или растительного сырья к экстракции путем обработки его горячей водой. Горячая вода обеспечивает денатурацию белковых веществ клеточных мембран, в результате чего обеспечивается осмотический перенос растворимых веществ через стенки клеток в процессе экстракции жидкостью.

В ошпаривателях и непрерывных диффузионных аппаратах используются по-разному расположенные сита для регулирования количества раздробленных твердых частиц. Эти сита могут перемещать или проталкивать твердую массу через емкость диффузора при одновременном прохождении через них жидкости. Поскольку гидравлическое давление направлено против сит, особенно когда на них образуется поверхность или слой из твердых частиц и требуется транспортировать последние так, как в горизонтальных или наклонных диффузорах, то сита должны сохранять конструктивную целостность в процессе использования, и по этой причине они делаются из пластин.

В прошлом малые частицы и мелочь, содержащая в более крупных измельченных твердых частицах, создавали определенную проблему. Обычно наиболее мелкие отверстия, которые просверлены или выполнены при отливке в таких пластинах, имеют диаметр около 1/8 дюйма (около 0,3175 см), размер достаточно большой для прохождения этих частиц. Например, сита для отделения жидкости от твердых частиц в таком устройстве представляют собой обычные пластины толщиной около 1/8 - 1/4 дюйма (около 0,3 - 0,6 см), как правило, содержащие просверленные или пробитые отверстия диаметром около 9/32 дюйма (около 0,7 см), размер, при котором отверстия легко пропускает малые частицы и мелочь, и поэтому сита не могут эффективно регулировать количество этих частиц. Аналогичным образом витки винтового конвейера для транспортировки твердых частиц от одного конца к другому в вертикальном, горизонтальном или наклонном диффузоре выполнены из пластин толщиной около 1/4 - 1/2 дюйма (около 0,6 - 1,27 см), которые могут содержать отверстия диаметром около 1/4 - 1/2 дюйма (около 0,6 - 1,27 см). И в этом случае отверстия такого размера легко пропускают малые частицы и мелочь, и поэтому количество их также нельзя эффективно регулировать. В колонном диффузоре витки винтового конвейера обычно не все имеют отверстия, а только лишь узкие части витков.

Винтовые конвейеры, витки которых имеют или не имеют отверстия, неэффективны в процессе регулирования больших количеств малых частиц и мелочи.

Отверстия или щели в разделительном сите должны были быть достаточно крупными для того, чтобы они не забивались разделенными твердыми частицами. Поэтому глубина отверстий должна была быть несколько меньше диаметра отверстий или ширины щелей, с тем чтобы частицы почти одинакового диаметра или ширины не могли оказаться в отверстии или щели, тем самым блокируя прохождение экстракционной жидкости по сортировочному ситу. Кроме того, как и в случае с диффузорами непрерывного действия, экстрагирующими сахар из ломтиков сахарной свеклы, называемых свекловичной стружкой, отверстия должны быть крупнее площади поперечного сечения свекловичной стружки с тем, чтобы стружка в отверстии не могла "зависнуть" в нем, тем самым блокируя это отверстие для прохождения экстрагирующей жидкости. Поэтому отверстия в разделительных ситах диффузоров имели, как правило, диаметр более чем 1/4 дюйма (около 0,6 см). Иногда щели делали более узкими чем 1/4 дюйма, однако они частo подвергались закупорке по мере того, как свекловичная стружка располагалась по длине щели и блокировала прохождение экстрагирующей жидкости.

В прошлом диффузоры непрерывного действия, работающие в процессах экстракции сахарозы их сахарной свеклы, использовали очистители сит только на разделителях между отделением для сока и активными секциями экстракции диффузоров непрерывного действия: наклонных, горизонтальных и башенных (диффузоры периодического действия исторически не содержали никаких разделительных сит). Очистители сит изготавливаются из латунных или бумолитовых материалов с заостренным концом, который предназначен для разрезания и снятия свекловичной стружки, которая частично вошла в отверстия сита (диаметром 9/32 дюйма (0,7 см) или более) или щели сита (диаметром 1/8 дюйма (0,3 см) или более).

В связи с тем что инородные материалы имеют склонность к тому, чтобы попадать в эти отверстия, заостренный конец очистителя сит часто стесывается, изнашивается или закругляется, поэтому свекловичная стружка проникает в отверстия, образовывая затем пробку для экстрагирующей жидкости.

Поэтому в прошлом диффузоры непрерывного действия и даже диффузоры, периодического действия не были эффективны для переработки материалов, содержащих малые частицы и мелочь. В особенности лопастные конвейеры в вертикальных и наклонных диффузорах чрезвычайно неэффективны для транспортирования малых частиц и мелочи в противотоке с водой.

Неэффективность контроля за количеством малых частиц и мелочи компенсировалась частично путем образования в некоторых случаях слоя волокон и крупных частиц, которые захватывали малые частицы и мелочь для того, чтобы они, хотя и прошли через отверстия разделительных сит и витков винтовых конвейеров, тем не менее, были уловлены и транспортированы при условии содержания мелочи в не слишком больших количествах. По этой причине старались, чтобы подлежащие экстракции материалы содержали минимально допустимые количества малых частиц и мелочи, например менее 5% по массе твердых частиц, подлежащих обработке.

Неспособность препятствовать тому, чтобы малые частицы и мелочь переносились с экстрагирующей жидкостью, ограничила использование диффузоров периодического и непрерывного действия. Хотя диффузоры периодического и непрерывного действия нашли широкое применение для экстракции в сахарной промышленности по выработке сахара-песка и сахара-рафинада из сахарной свеклы и сахарного тростника, применение экстракции в отношении многих других материалов было ограничено, поскольку другие материалы производят большие количества малых частиц и мелочи, которые обычно должным образом не регулируются в традиционных диффузорах периодического и непрерывного действия. Поскольку многие твердые вещества при измельчении образуют большие количества малых частиц и мелочи, которые не могут регулироваться при помощи традиционных ошпаривателей и диффузоров, то применение диффузоров периодического или непрерывного действия для продуктов не сахарной промышленности было ограничено. Например, при подготовке сушеного корня марены к экстракции путем измельчения в порошок приходилось около 10% по массе измельченного корня на малые частицы и мелочь. Многие другие продукты при измельчении образуют малые частицы, мелочь и порошок, которые нельзя экстрагировать при помощи традиционных диффузоров.

Цели настоящего изобретения

Задача изобретения заключается в создании способа и устройства,

позволяющего экстрагировать измельченное сырье с малыми частицами и мелочью.

Технический результат изобретения как в части способа, так и устройства, заключается в повышении эффективности экстракции.

Для достижения технического результата в способе экстракции растворимых веществ из сырья, предусматривающем его измельчение, введение в противотоке измельченной массы и экстракционной жидкости в корпус по меньшей мере одного диффузионного аппарата, обеспечение контакта измельченных частиц и экстракционной жидкости для проведения экстракции, отделение полученного экстракта от измельченной массы сырья при помощи фильтрующего сита, установленного в корпусе аппарата и отвод из него проэкстрагированного сырья, используют измельченное сырье, содержащее по меньшей мере около 5% мелочи в измельченной массе, при этом диффузионный аппарат снабжен по меньшей мере одним милли-ситом, имеющим отверстия с поперечным размером менее чем около 0,24 см для создания барьера, предотвращающего прохождение через него мелочи и отделяющего ее от удаляемого из корпуса экстракта.

Измельченное сырье может содержать менее чем около 7,5% мелочи в измельченной массе, или может содержать менее чем около 10% мелочи в измельченной массе, или менее чем около 20% мелочи.

Для экстракции следует использовать сырье животного происхождения, или измельченную кошениль, или сырье растительного происхождения, измельченную кору и хвою тиса, измельченную земляную грушу, измельченную свеклу или сахарный тростник, или измельченный сушеный корень марены, или измельченную шелуху миндаля, или измельченную маклюру оранжевую.

В устройстве для экстракции растворимых веществ из сырья, включающем емкость, имеющую секцию противоточной экстракции в системе твердые частицы - жидкость, отделенную от нее фильтрующим ситом секцию отвода экстракта, и по меньшей мере одно отверстие отвода проэкстрагированного сырья и экстракта, и установленный в емкости по меньшей мере один винтовой конвейер с перфорированными витками, фильтрующее сито и винтовой конвейер со стороны потока экстракционной жидкости снабжены милли-ситами для отделения мелочи измельченного сырья от жидкости, имеющими миллиразмерные отверстия с поперечными размерами меньше, чем около 0,24 см.

Милли-сито может иметь отверстия с поперечными размерами около 0,00254 - 0,24 см или отверстия с поперечными размерами около 0,00635 - 0,1524 см. Емкость должна содержать средство обезвоживания проэкстрагированного измельченного сырья, включающее по меньшей мере одну наклонную относительно продольной оси в направлении потока выгружаемого сырья стенку, обеспечивающую его сжатие на выходе и отделение жидкости.

Краткое описание чертежей

Изобретение поясняется чертежом, на котором:

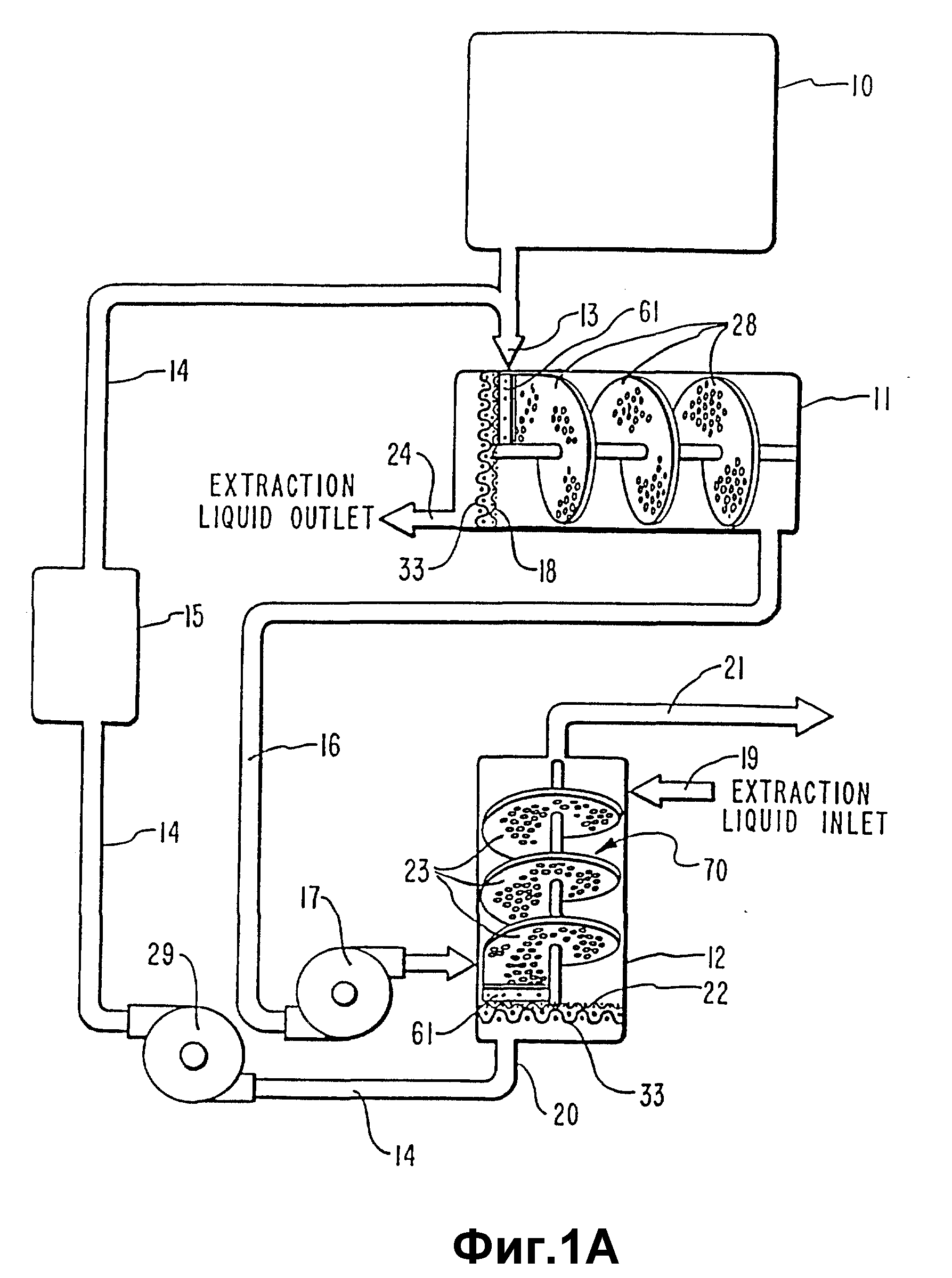

Фиг. 1A схематично изображает установку с вертикальным колонным диффузором в соответствии с изобретением;

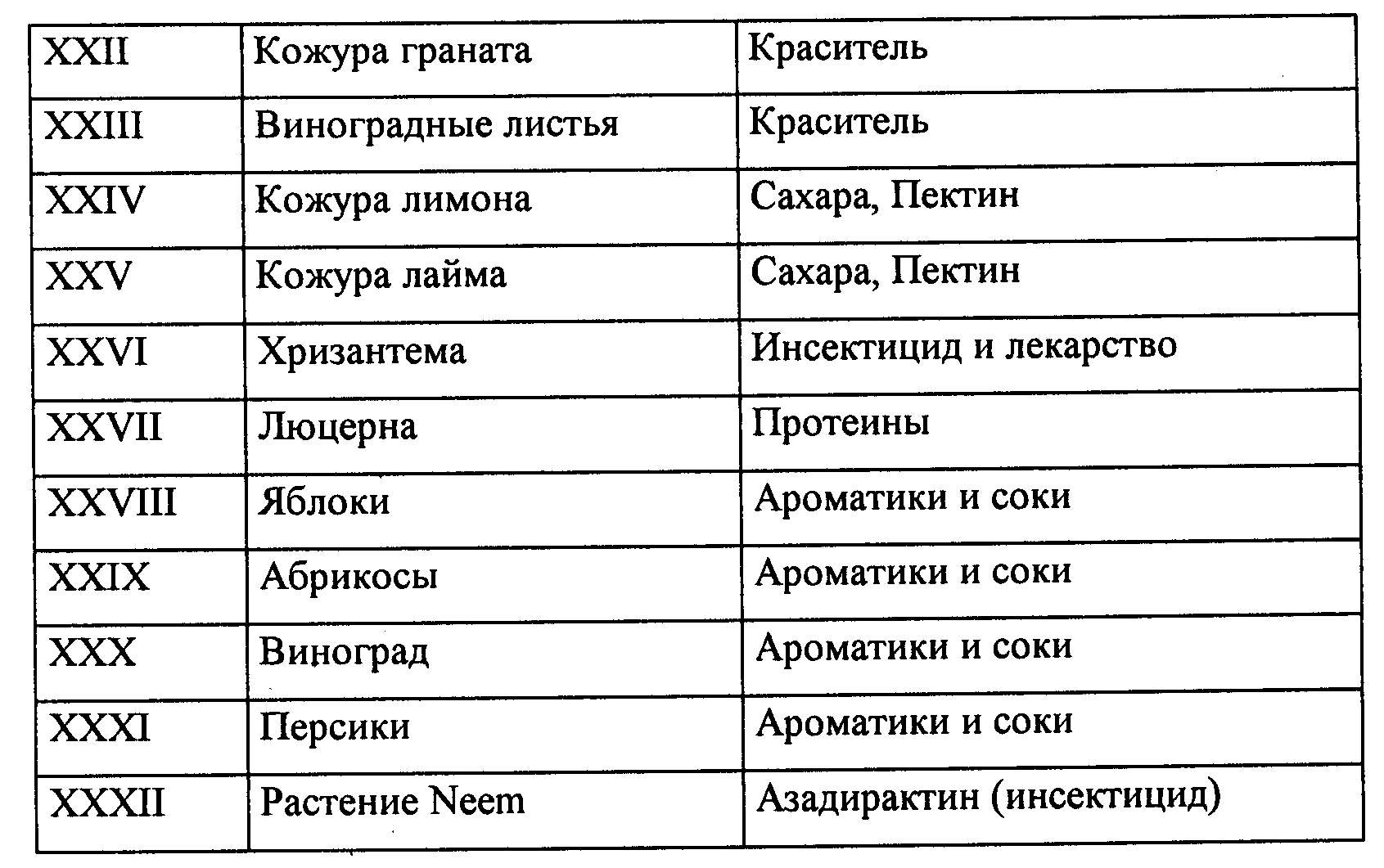

Фиг. 1B схематично изображает установку, используемую в соответствии с настоящим изобретением с горизонтальным диффузором (также называемом диффузором "RT").

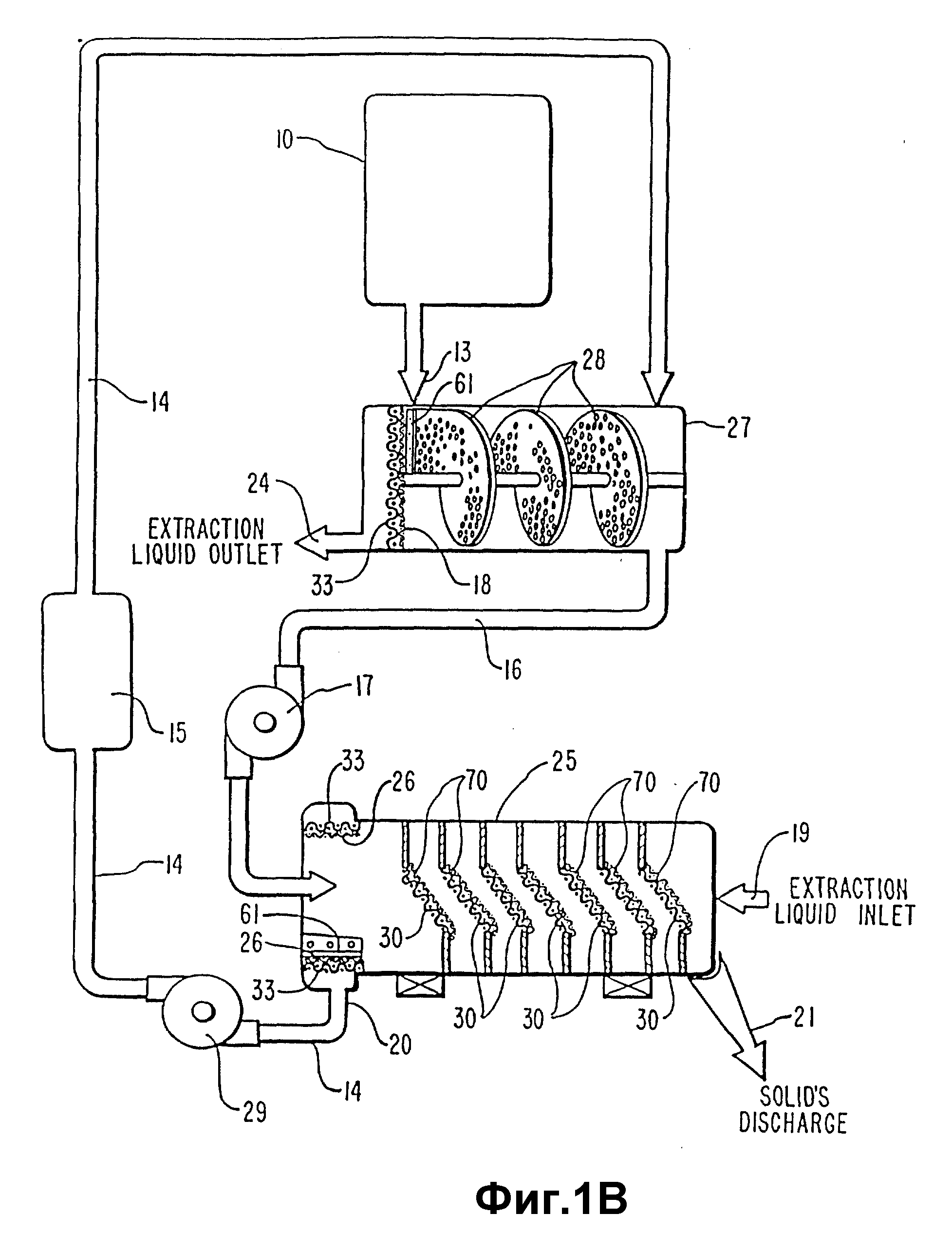

Фиг. 1C схематично изображает установку, используемую в соответствии с настоящим изобретением с однокамерным экстрактом периодического действия, имеющим сито только на одном его конце.

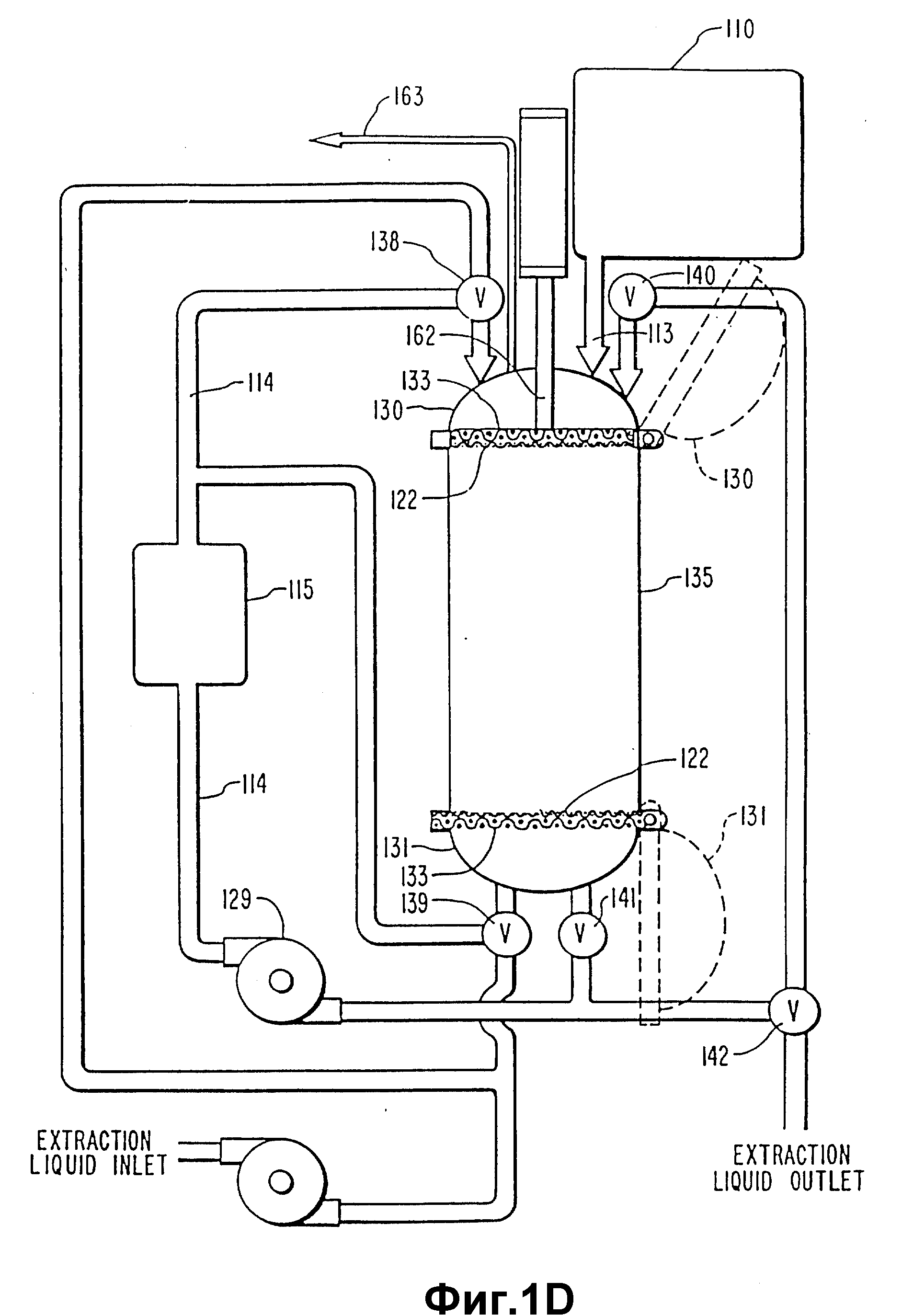

Фиг. 1D схематично изображает установку, используемую в соответствии с настоящим изобретением с однокамерным экстрактом периодического действия, имеющим сита на его обоих концах.

Фиг. 1E схематично изображает установку, используемую в соответствии с настоящим изобретением с рядом камер, выполненных согласно фиг. 1C или 1D.

Фиг. 1F схематично изображает установку, используемую в соответствии с настоящим изобретением с регулируемым наклонным цилиндрическим диффузором (далее иногда называемым "экстрактор ST").

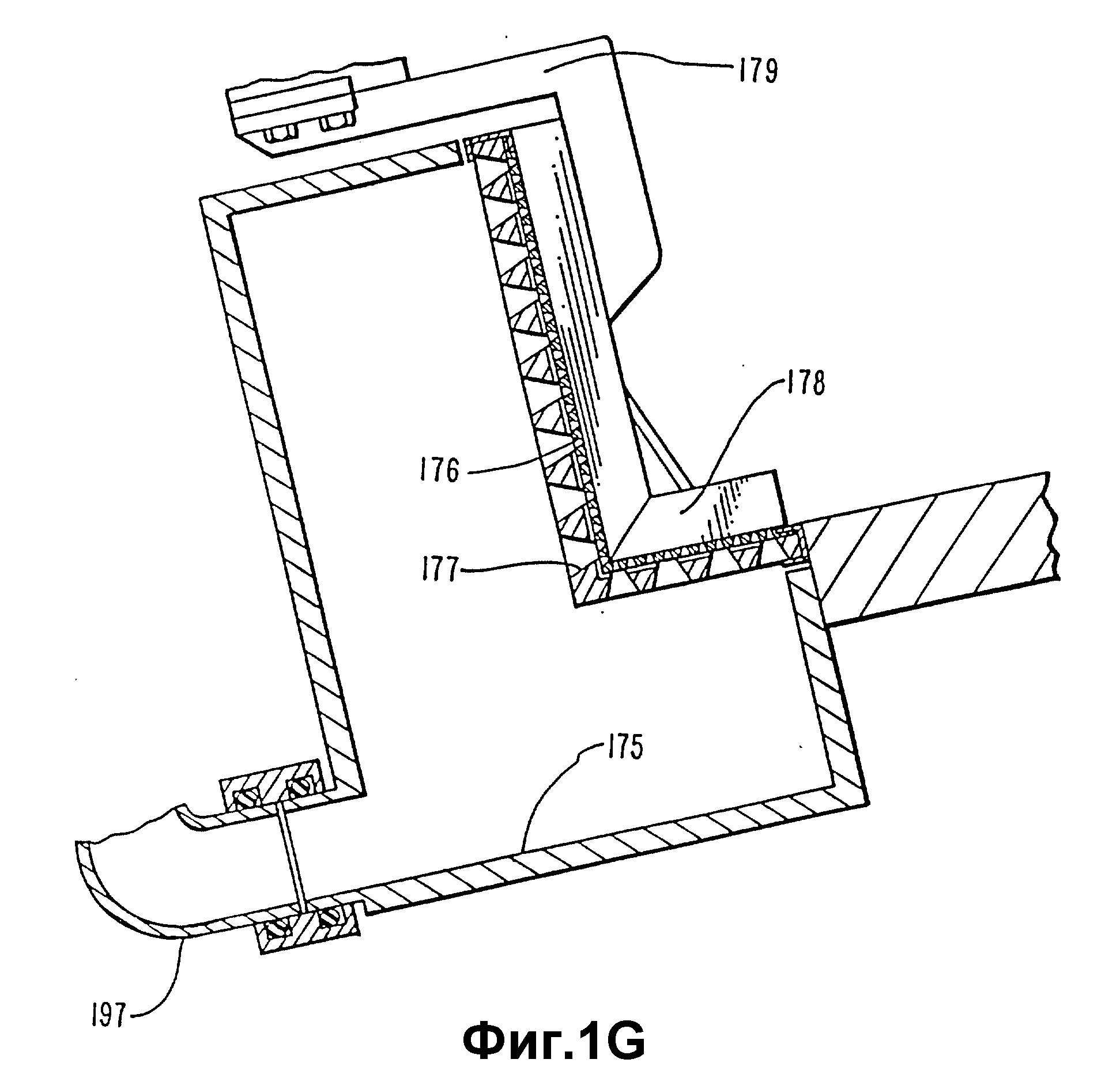

Фиг. 1G схематично изображает отделения для концентрированной экстрагирующей жидкости секции GG на фиг. 1F.

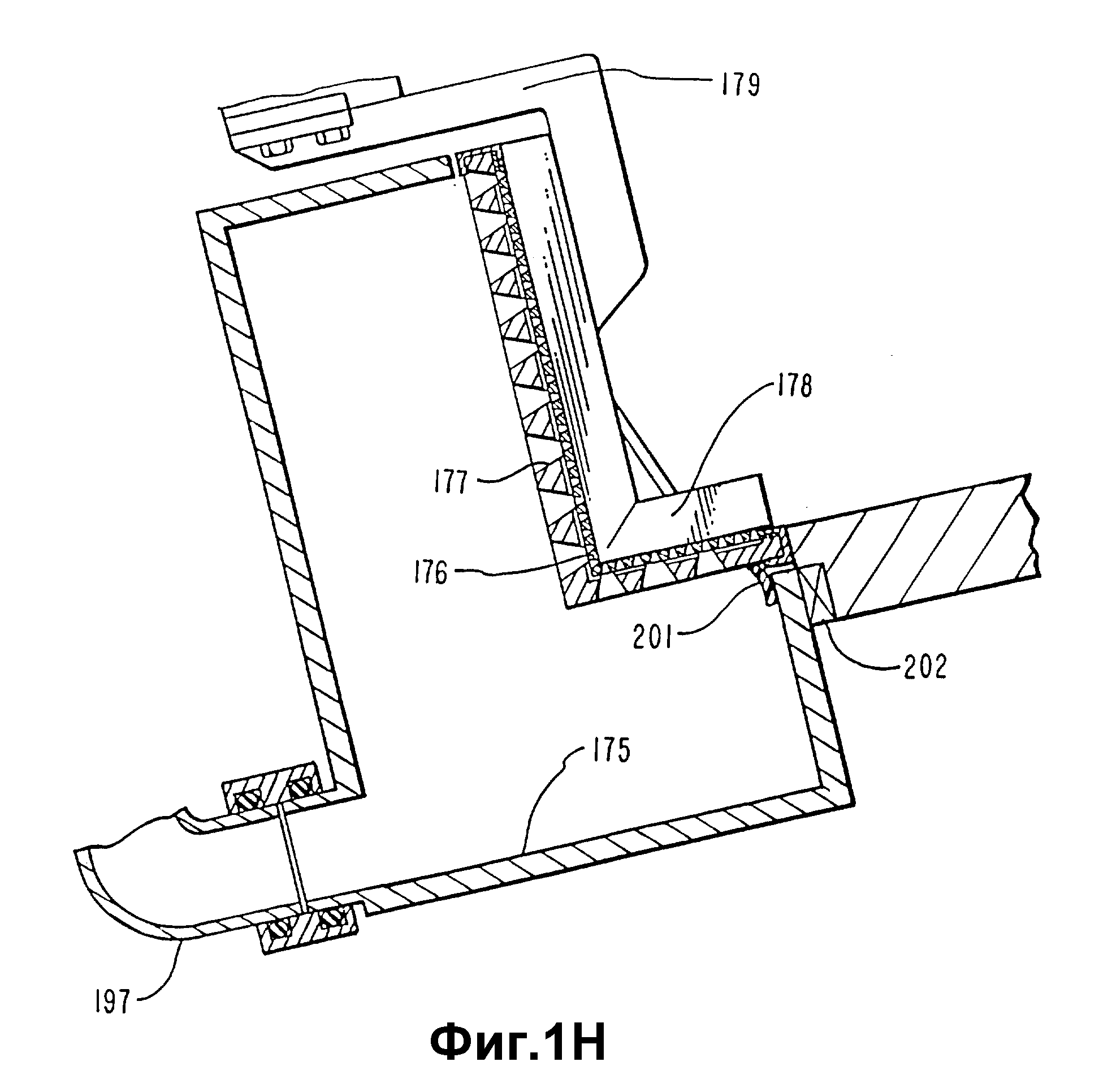

Фиг. 1H схематично изображает альтернативный вариант секции для жидкости, в отличие от показанной на фиг. 1G.

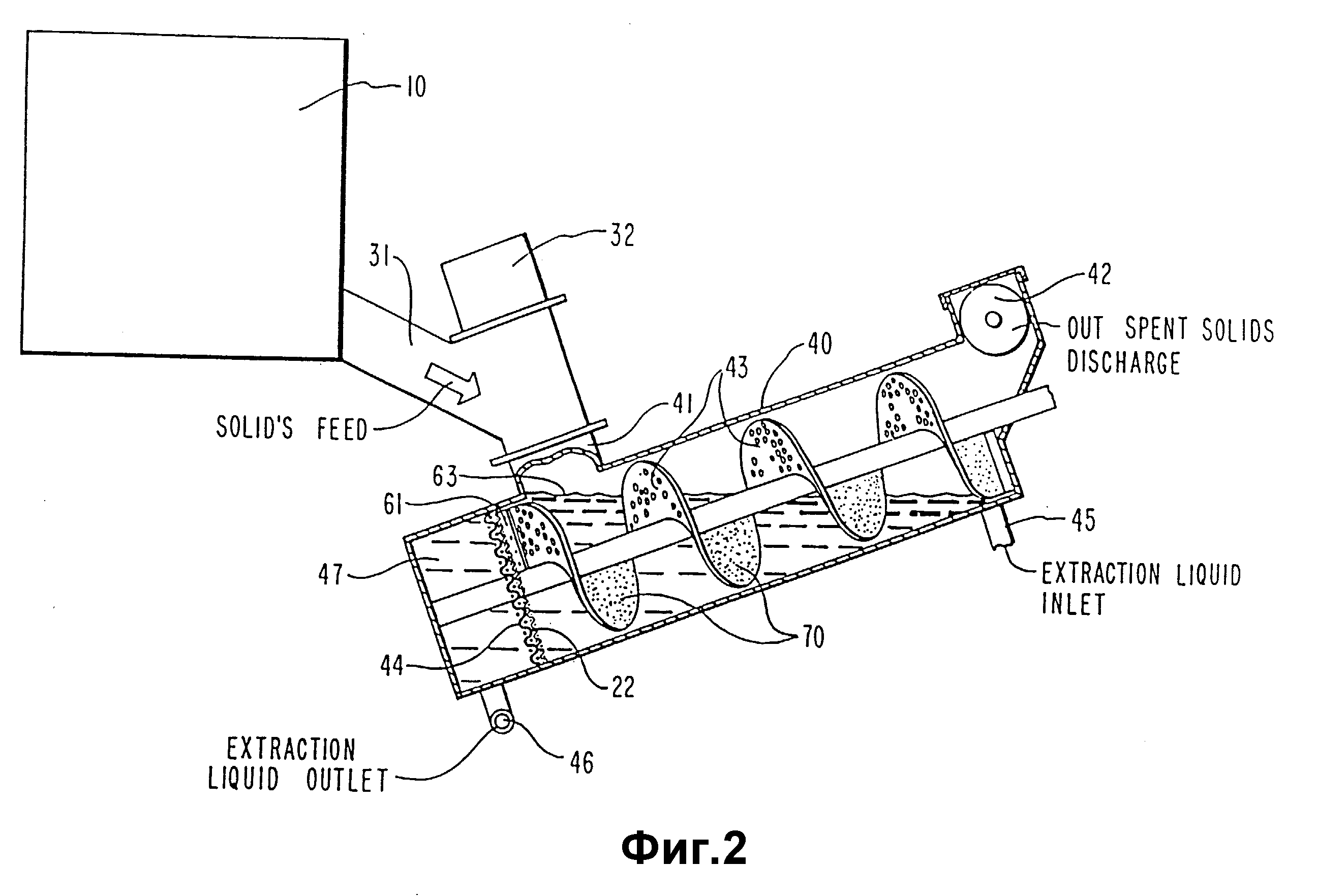

Фиг. 2 схематично изображает установку, используемую в соответствии с настоящим изобретением с наклонным диффузором.

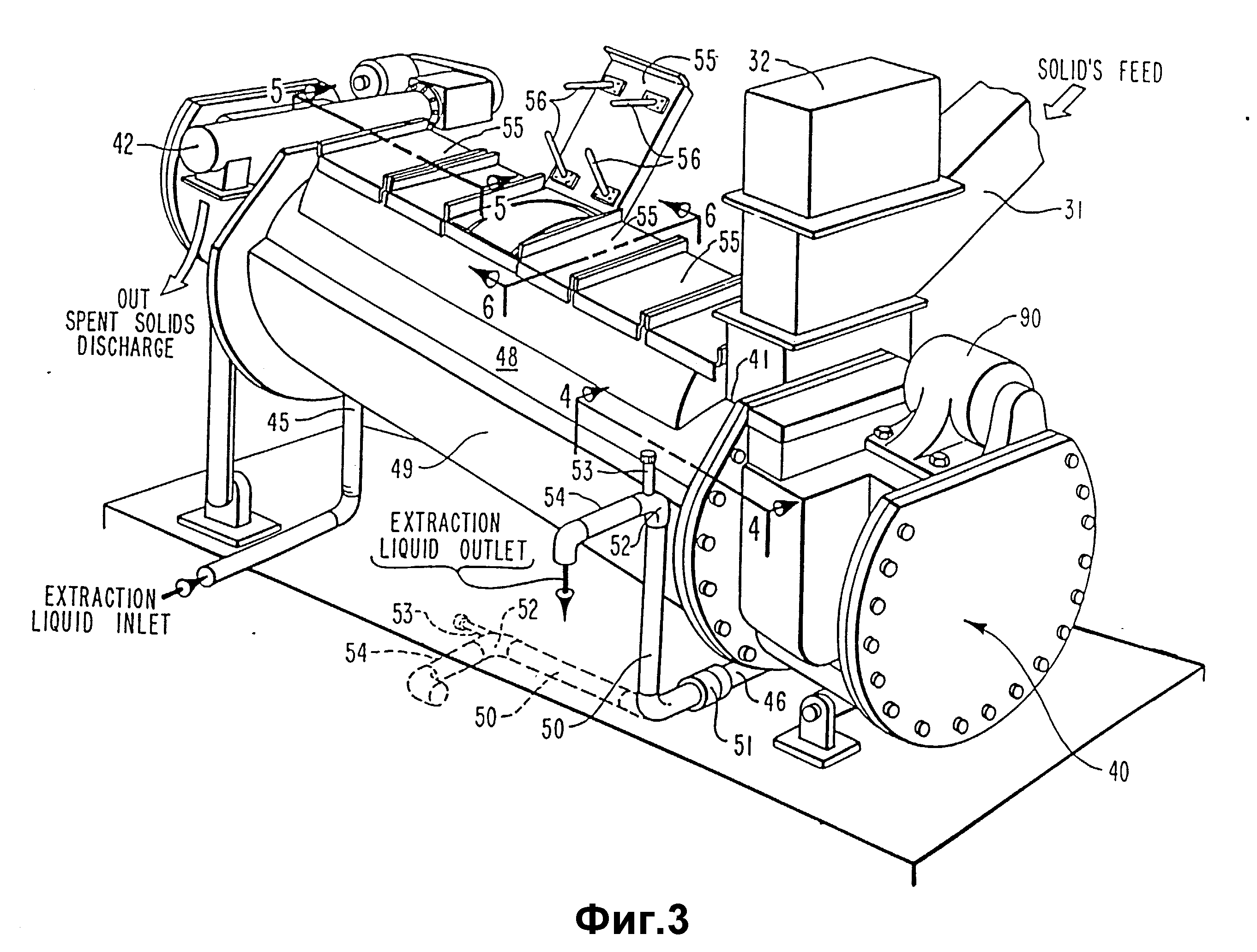

Фиг. 3 представляет вариант конструкции наклонного диффузор, который может быть использован при осуществлении настоящего изобретения.

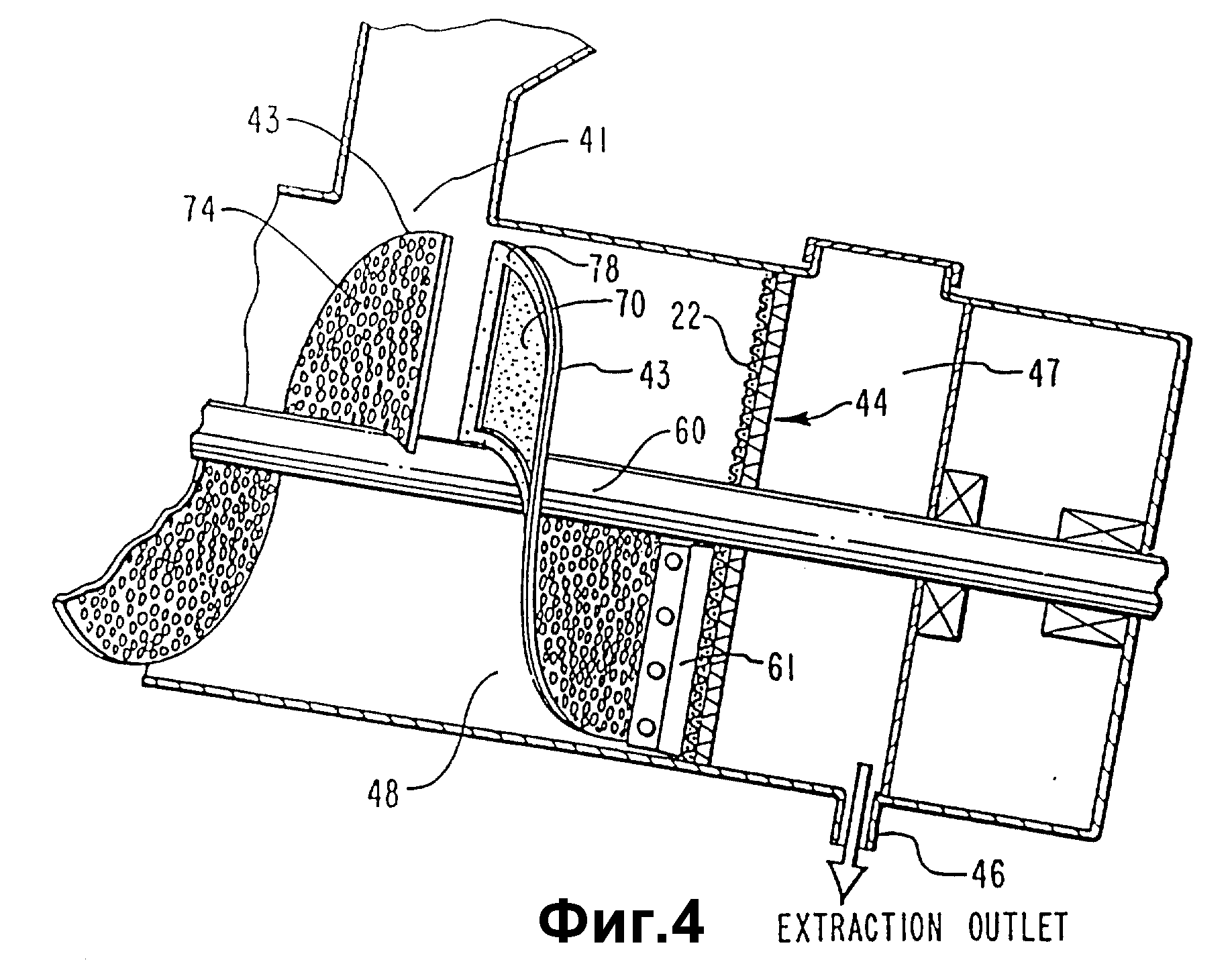

Фиг. 4 изображает вид в поперечном разрезе по линии 4-4 на фиг. 3.

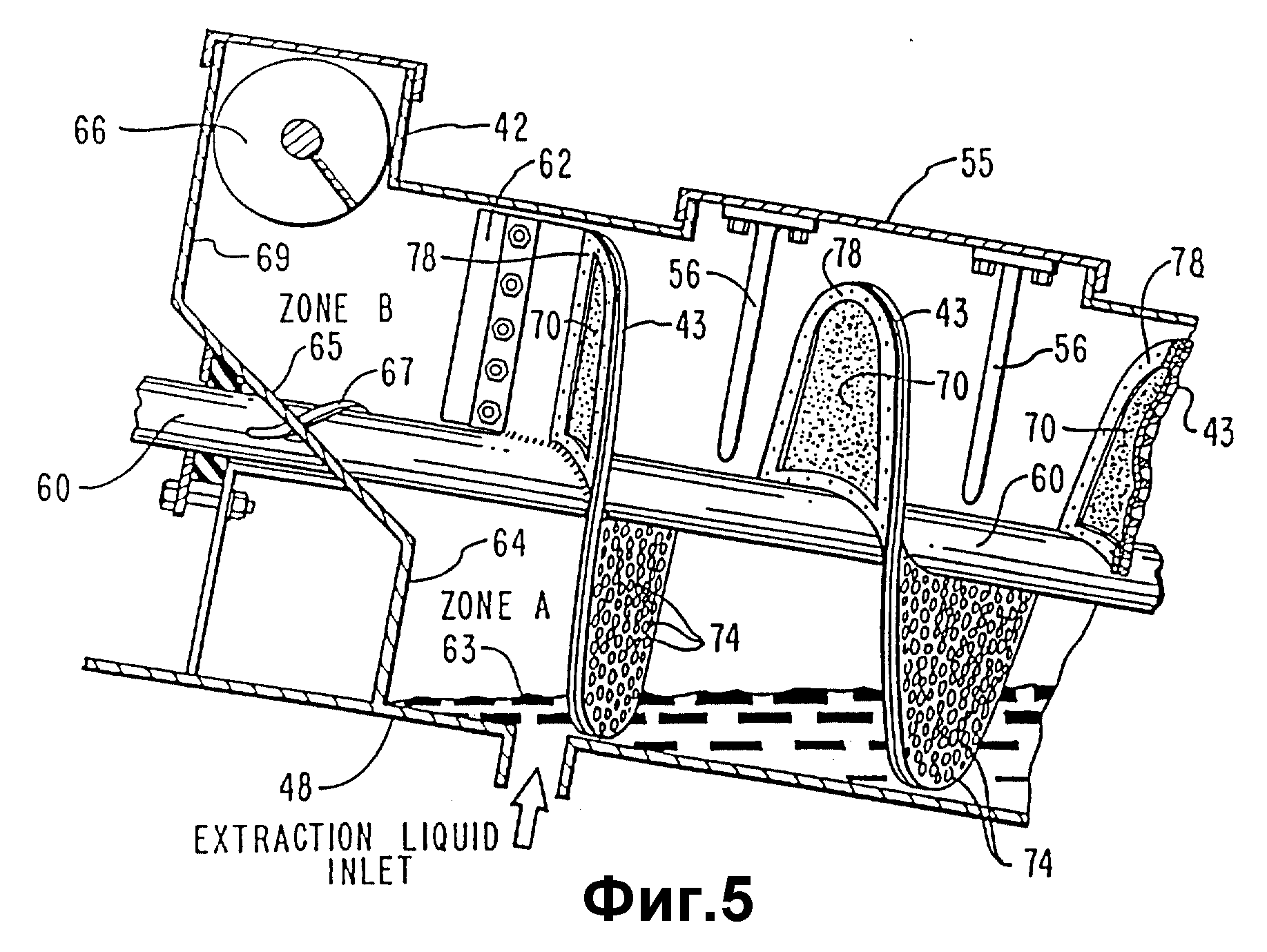

Фиг. 5 изображает вид в разрезе по линии 5-5 на фиг. 3.

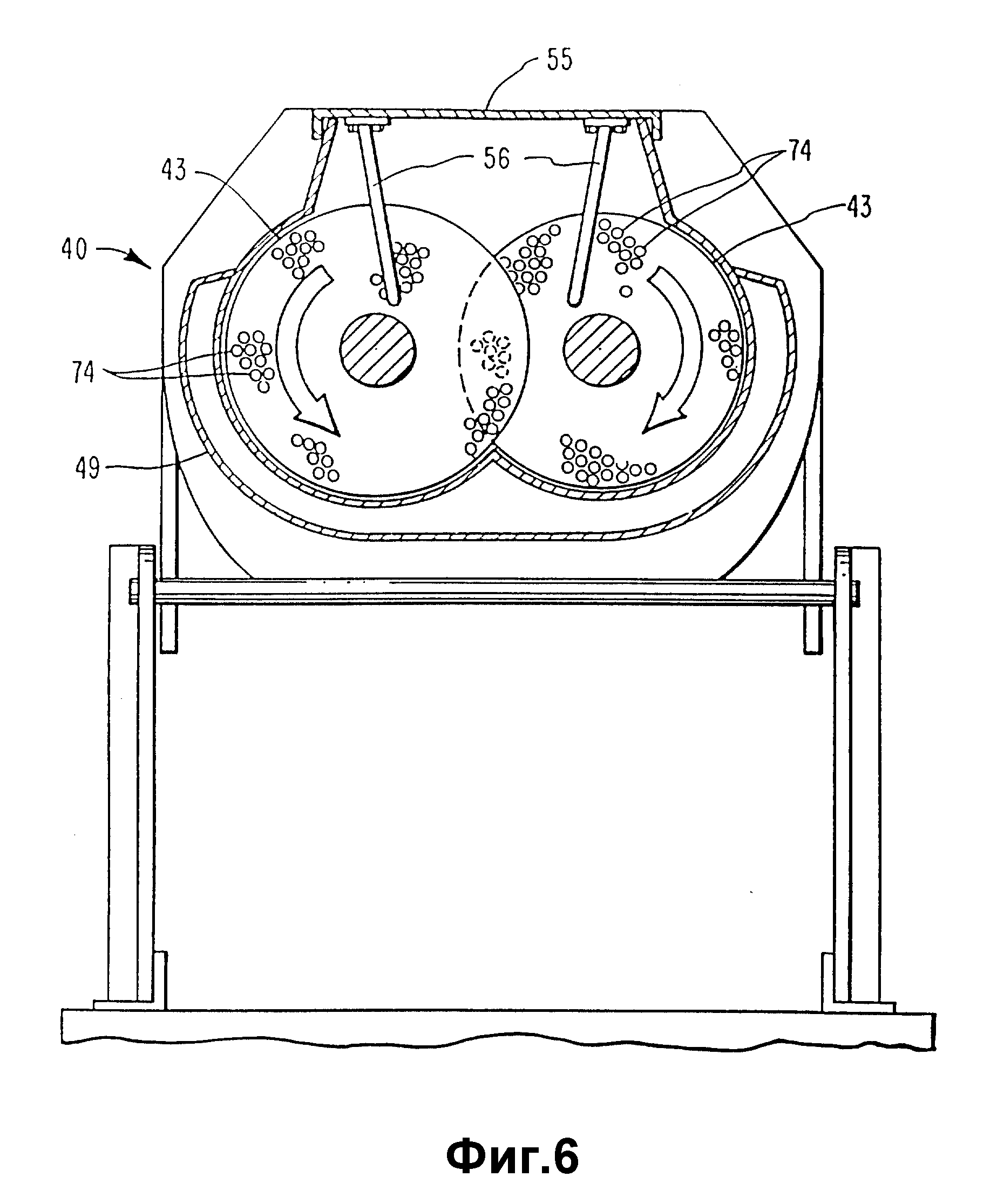

Фиг. 6 изображает вид в разрезе по линии 6-6 на фиг. 3.

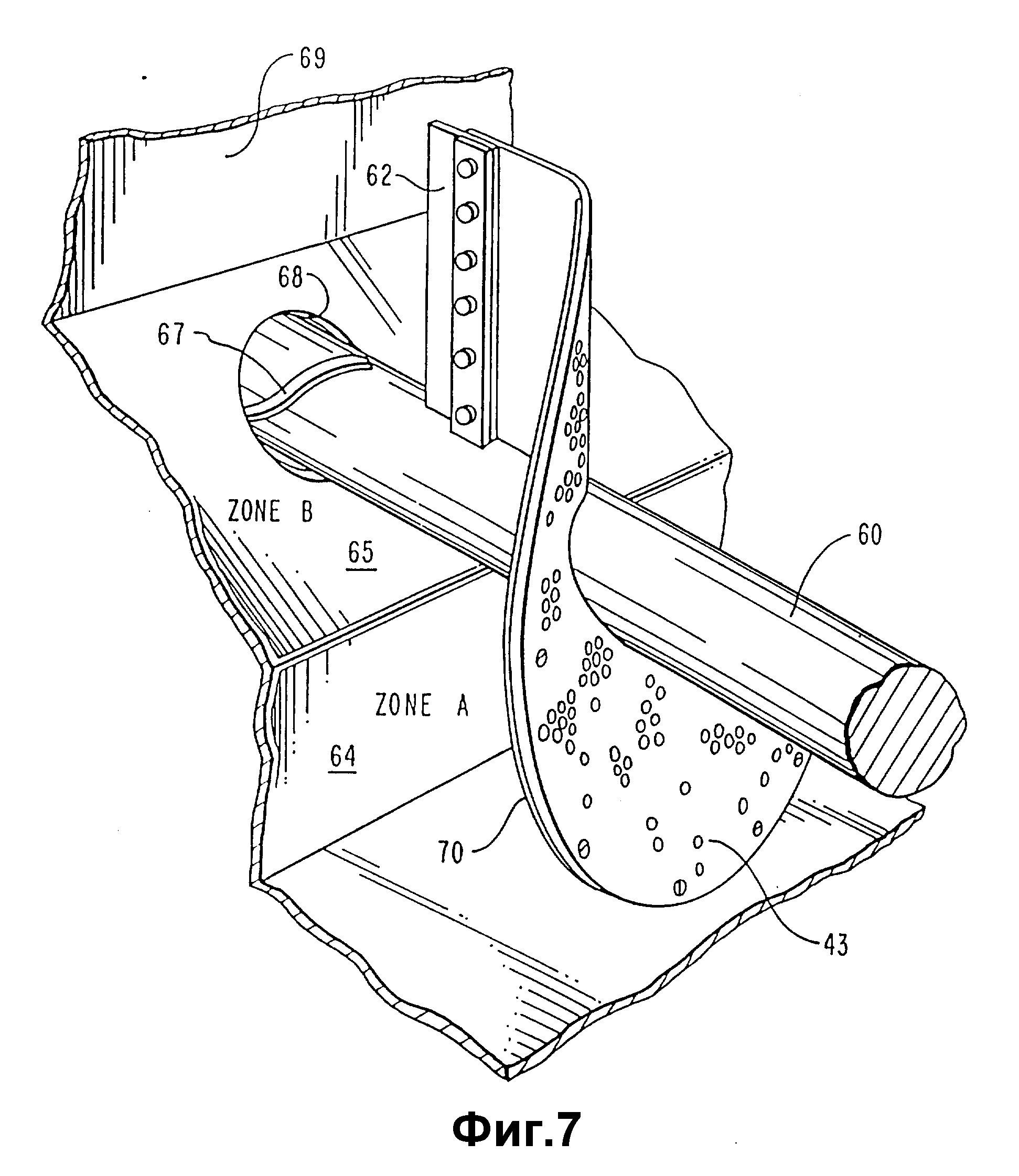

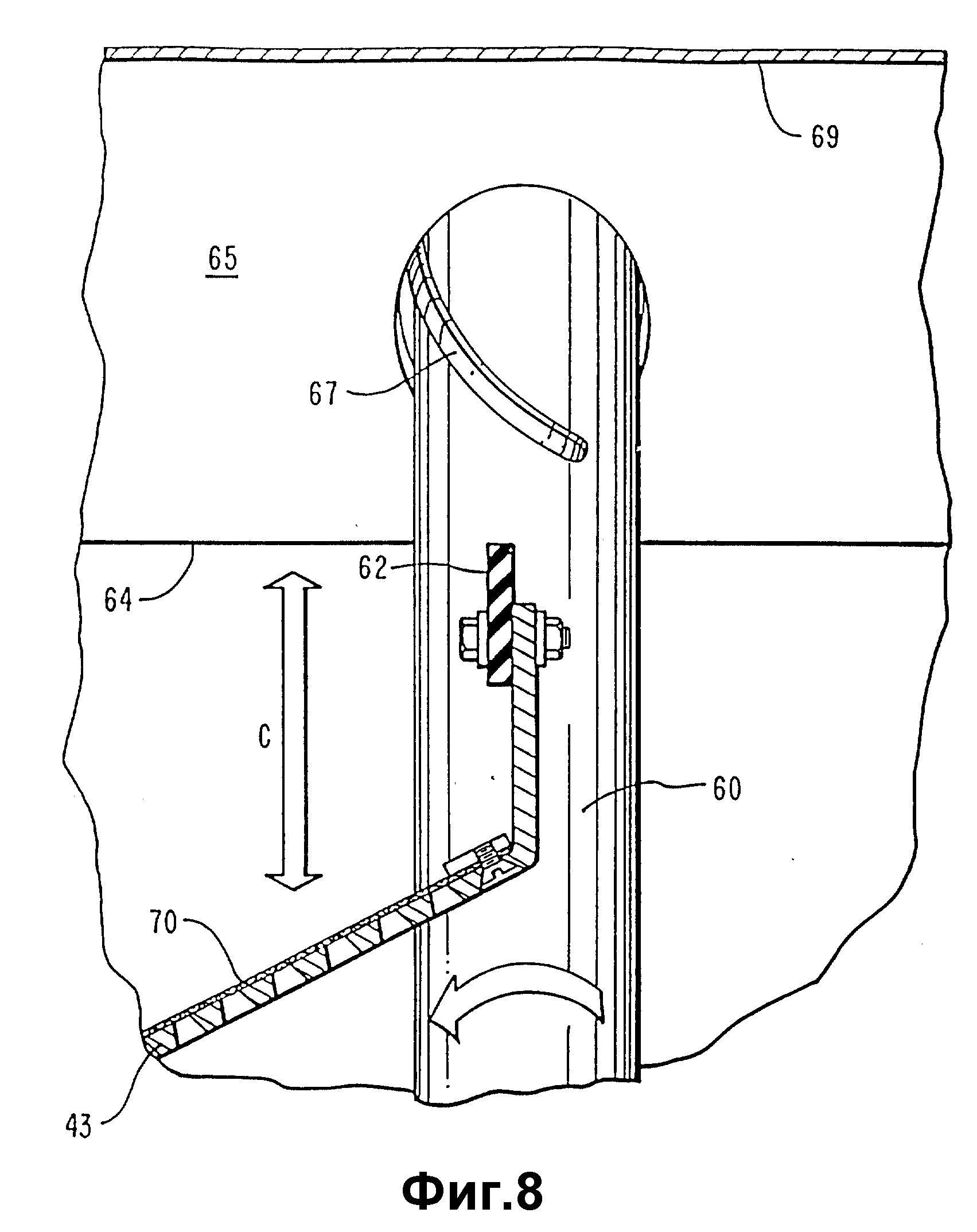

Фиг. 7 изображает увеличенный вид в аксонометрии выгрузочной части наклонного диффузора для твердых частиц, приведенного на фиг. 5.

Фиг. 8 изображает вид сверху в аксонометрии стороны выгрузки наклонного диффузора, приведенного на фиг. 5, показывающий зону обезвоживания.

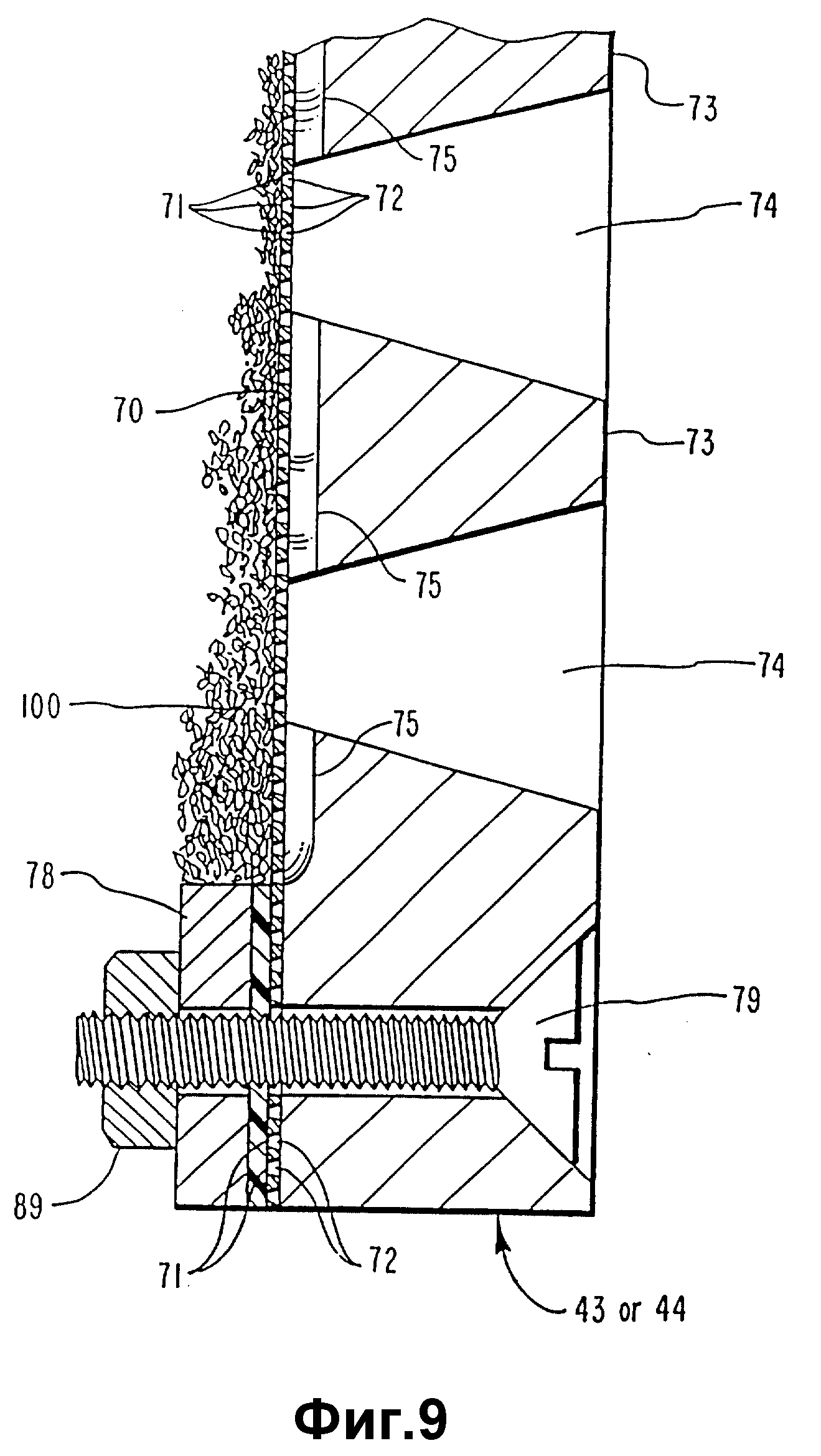

Фиг. 9 представляет увеличенный фрагментарный вид, показывающий часть сита, изображающую милли-сито в соответствии с настоящим изобретением.

Фиг. 10 представляет увеличенный фрагмент, показывающий модифицированную форму сита, изображающего милли-сито в соответствии с настоящим изобретением.

Фиг. 11 изображает ошпариватель с пластинчатыми элементами для погружения частиц в жидкость, который может быть по выбору использован в соответствии с настоящим изобретением.

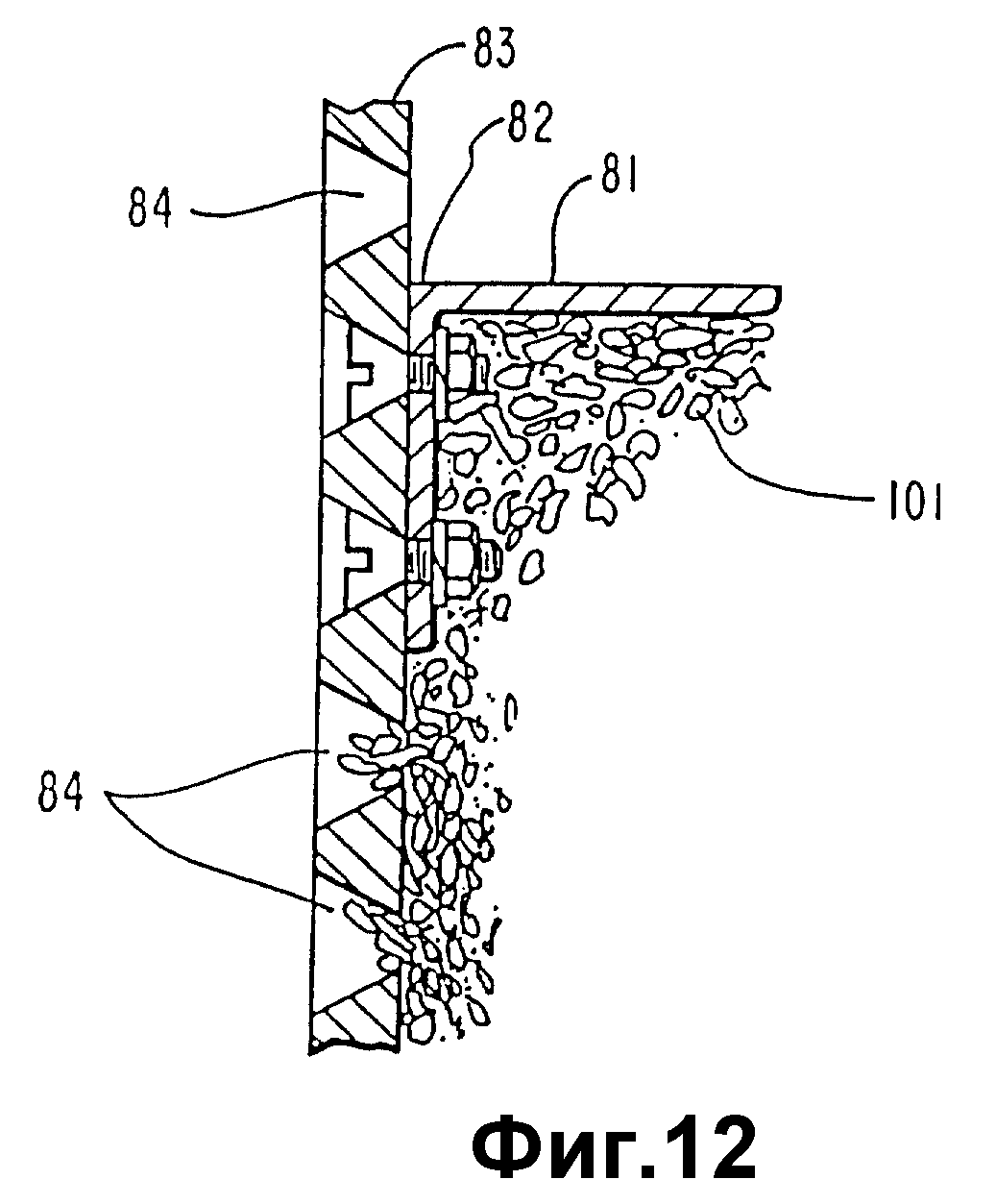

Фиг. 12 изображает вид по линии 12-12 на фиг. 11.

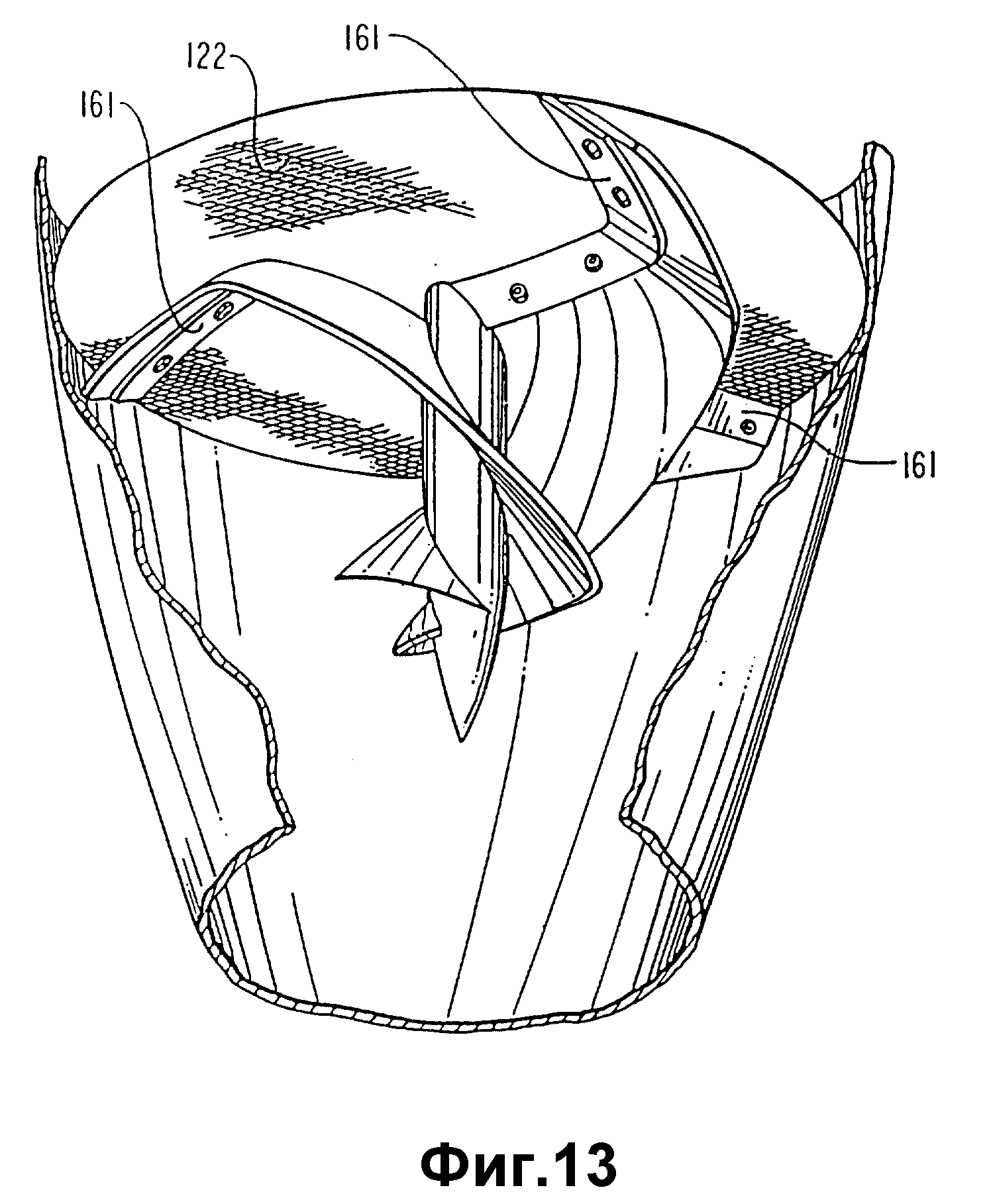

Фиг. 13 изображает очистители сита для экстракторов периодического или непрерывного действия в аксонометрии.

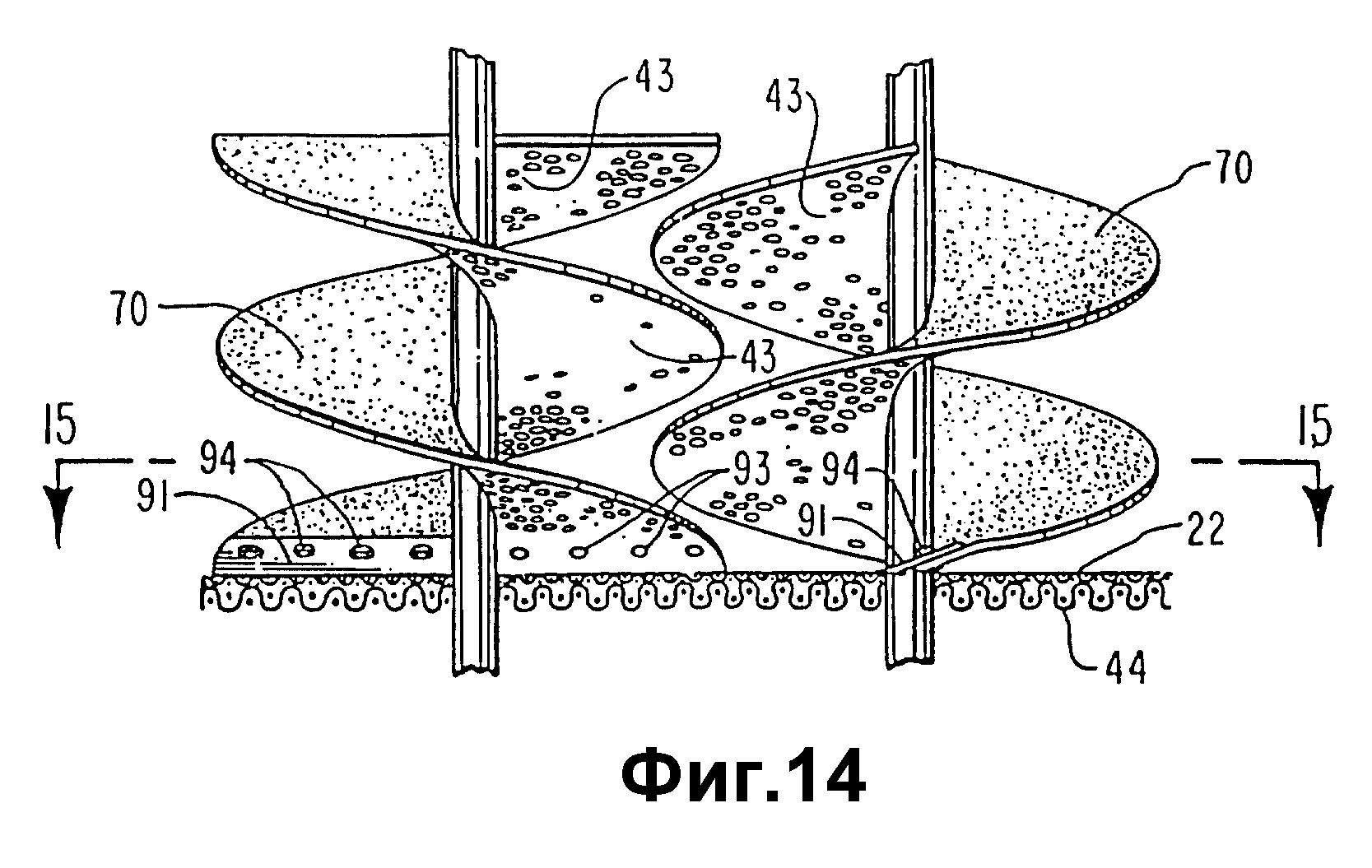

Фиг. 14 - это вид сверху параллельных витков винтового конвейера в наклонном диффузоре, показывающий два очистителя сита и два шнека.

Фиг. 15 изображает вид в поперечном разрезе фиг. 14 по линии 15-15, показывающий конструкцию очистителя сита под углом.

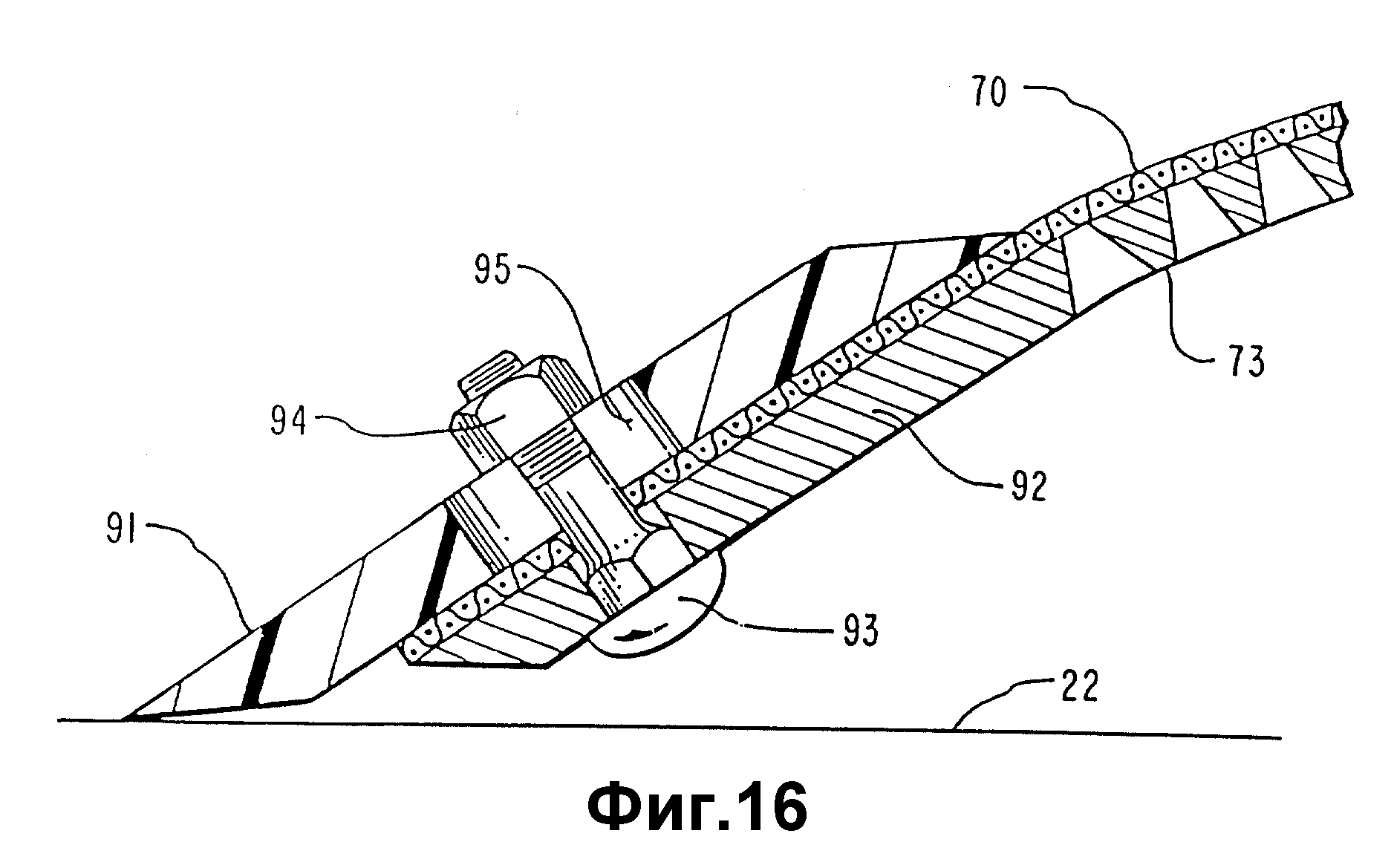

Фиг. 16 изображает детальный вид обычного очистителя сита.

Подробное описание изобретения.

Согласно объектам изобретения обнаружено, что милли-сита, расположенные соответствующим образом, могут эффективно управлять малыми частицами и мелочью в устройстве и способе экстракции. Как отмечалось, отверстия в традиционных витках и ситах диффузоров слишком большие и недостаточно мелкие для осуществления данного управления; однако обнаружено, что расположенные пригодным образом милли-сита могут эффективно регулировать количество малых частиц и мелочи, тем самым повышая эффективность экстракции и позволяя экстрагировать материалы, которые содержат эти частиц, не подлежащие экстракции до настоящего времени.

Милли-сита, используемые в соответствии с настоящим изобретением, имеют множество дискретных милли-отверстий, размеры которых меньше чем приблизительно 0,095 дюйма (около 0,24 см), со стороны, расположенной выше по движению потока. Милли-отверстия, имеющие милли-дюймовые размеры, получают любым пригодным способом. В соответствии с предпочтительным способом милли-отверстия получают путем химического травления отверстий в тонкой металлической пластине или листе, например стальном листе, имеющем толщину в любом месте в диапазоне приблизительно от 0,001 до 0,095 дюйма (около 0, 00254 - 0,24 см), однако предпочтительно в диапазоне приблизительно от 0,002 до 0,060 дюйма (около 0,005 - 0,1524 см). Отверстия милли-сит могут иметь различную конфигурацию, включая, например, щели или круги. Отверстия милли-сит обычно составляют по меньшей мере около 12%, предпочтительно по меньшей мере около 20% от площади поверхности милли-сита, так чтобы экстракционная жидкость в диффузоре могла без труда проходить сквозь них. Милли-сита могут быть выполнены из гибких листов или пластин, которые могут сгибаться так, чтобы их можно было пригнать или придать им форму при необходимости, например, витков винтовых транспортеров. Если сита гибкие, их желательно укрепить более толстыми жесткими пластинами, решетками или каркасами (на чертеже не изображены), например, в виде жестких пластинчатых сит 73, как показано на фиг. 9 и 10. Конечно, и другие способы изготовления милли-сит могут быть использованы в пределах сущности настоящего изобретения.

Получение милли-сит того типа, который используется в соответствии с настоящим изобретением, раскрывается, например, в патентах США 3329541, 3971682 и 4124437.

Как отмечалось выше, в результате нормирования малых частиц и мелочи существенно улучшается экстракция, и более эффективная экстракция становится возможной в отношении тех материалов, которые содержат большие количества малых частиц и мелочи. Кроме того, непрерывную экстракцию теперь можно осуществлять с любыми материалами, которые не поддавались экстракции до сих пор, так как практически большие количества малых части и мелочи нельзя было эффективно продвигать противоточно потоку экстракционной жидкости. Например, при подготовке многих растительных и животных продуктов к экстракции, например, с помощью измельчения, создаются большие количества малых частиц и мелочи, которые нельзя продвинуть или транспортировать с помощью сил традиционных шнековых транспортеров в традиционных диффузорах непрерывного действия, или контролировать их в процессе диффузии.

Малые частицы и мелочь относятся к раздробленным материалам размером меньше, чем приблизительно 0,125 дюйма (около 0,3 см). Мелочью обычно считают частицы, которые проходят сквозь ячейки сита 5 номера в соответствии со стандартом США.

Как указывалось выше, диффузию и экстракцию в соответствии с настоящим изобретением можно осуществить с использованием вертикальных колонных диффузоров, горизонтальных диффузоров, наклонных диффузоров, диффузоров периодического действия или ряда диффузоров периодического действия. На фиг. 1A изображена установка с использованием изобретения применительно к вертикальному колонному диффузору. Предлагаемое изобретение будет описано в соответствии с фиг. 1A и 1B относительно переработки сахарной свеклы, однако следует понять, что могут быть использованы и другие материалы. Свеклорезка или измельчитель 10 используется для измельчения или нарезания сахарной свеклы в волокнистые пучки, называемые "стружкой". До настоящего времени в соответствии с традиционной практикой количество мелочи, вырабатываемой во время получения свекловичной стружки, поддерживали минимальным, например менее чем приблизительно 3% от массы стружки. В соответствии с настоящим изобретением, однако, нет необходимости в таком ограничении количества мелочи. В действительности эффективность экстракции может быть повышена при использовании больших количеств малых частиц и мелочи.

После получения свекловичной стружки ее подают в ошпариватель 11. В нем свекловичная стружка подвергается взаимодействию с горячей экстракционной жидкостью, поступающей из диффузора 12 через сито 22 по трубопроводу 14 и насосу 29. Перед введением в ошпариватель 11 жидкость из диффузора нагревают в теплообменнике 15 до температуры 160 - 190o по Фаренгейту (71,1 - 87,8oC). Горячая экстракционная жидкость, вводимая по трубопроводу 14 в ошпариватель, "убивает" клетки в стружке сахарной свеклы и позволяет осуществить осмотический перенос сахарозы из клеток сахарной свеклы в экстрагирующую жидкость. Свекловичную стружку подают либо параллельным потоком, либо противотоком через ошпаривающую жидкость в течение короткого периода времени, после чего стружку переносят по трубопроводу 16 и насосу 17 в вертикальный колонный диффузор 12. Для того чтобы перемещать стружку в ошпаривателе 11, витки 28 шнека проталкивают твердые частицы от входного отверстия 13 к выходному трубопроводу 16. Витки 28 предпочтительно снабжены милли-ситами, которые изображены на фиг. 9 и 10. Милли-сито 18 и поддерживающая решетка 33 также предусмотрены перед выходом 24 экстрагирующей жидкости. Очиститель (очистители) 61 можно установить для очистки данного сита.

В вертикальном колонном диффузоре 12 непрерывная экстракция протекает между стружкой и экстрагирующей жидкостью в процессе противотока стружки и жидкости. Как показано на фиг. 1A, стружка из ошпаривателя подается по трубопроводу 16 и насосом 17 - в патрубок твердых частиц в диффузор 12. При этом экстракционную жидкость вводят в зоне, указанной позицией 19.

Стружку транспортируют в вертикальном диффузоре при помощи витков 23 шнека. Из-за большого давления на витки, необходимого для проталкивания стружки против гидравлического напора жидкости, витки в прошлом не перфорировали в стандартных колонных диффузорах. Кроме того, при использовании перфорированных витков с более крупными отверстиями стружка застревала в отверстиях и вращалась вместе с витками конвейера вместо того, чтобы выталкиваться из вращающейся пластины витка конвейера в направлении выхода из диффузоров. В вертикальном диффузоре, если тяжелые поддерживающие решетки 33 покрыть милли-ситами 70, гладкость поверхности милли-сита помогает транспортировать стружку вперед. Фиг. 10 показывает конфигурацию милли-сита, позволяющую проходить жидкость вниз по течению по виткам конвейера.

На фиг. 9 изображено вертикальное расположение горизонтального сита в вертикальном диффузоре, на котором свекловичная стружка накапливается слоем напротив поверхности милли-сита 70 и блокирует проток экстракционной жидкости сквозь отверстия. Однако по мере вращения милли-сита в вертикальном диффузоре вдоль ее поддерживающей решетки 73 имеет место срезающее действие между поверхностью милли-сита 70 и слоем стружек, которое заставляет стружку очищать поверхность милли-сита и проталкивать стружку, мелочь и малые частицы, застрявшие в отверстиях, и все это вместе открывает проходы для экстрагирующей жидкости сквозь отверстия милли-сита. Таким образом, изобретение обеспечивает более совершенную противоточную экстракцию в вертикальном диффузоре по сравнению с тем, что было возможно раньше, даже с использованием такого стандартного материала, как свекловичная стружка, которая обычно содержала минимальное количество мелочи и малых частиц.

Милли-сито 22 и поддерживающая решетка 33 также предусмотрены в емкости вертикального диффузора перед выходным отверстием 20 для экстракционной жидкости. Милли-сита также могут крепиться

на боковых стенках разделительных сит (классификаторов). С использованием милли-сита 22, содержащего поддерживающую решетку, как в настоящем изобретении, очистители сита намного эффективнее соскребают

застрявшую свекловичную стружку. Отверстия достаточно малы для того, чтобы сама стружка могла в них пройти. Но более важно то, что инородные твердые предметы, такие как гравий, сварочный электрод или

проволока, теперь не улавливаются отверстиями разделительного сита. Это препятствует повреждению как разделительного сита, так и очистителя. Следовательно, намного лучше сохраняется острая кромка

очистителя милли-сита и осуществляется аккуратный съем стружки и/или частиц и мелочи,

После экстракции отработанная стружка удаляется через выпускное отверстие 21, а обогащенная

экстракционная жидкость отводится через выпускное отверстие 20.

Следует отметить, что витки винтовых конвейеров ошпаривателя и диффузора могут образовывать секции с контрлапами 56 между ними, как показано на фиг. 5.

Установка экстракции в соответствии с настоящим изобретением также может быть использована с горизонтальным диффузором, как показано на фиг. 1B. Горизонтальный диффузор 25 принимает твердые частицы из ошпаривателя 27 через насос 17 и затем они транспортируются к отверстию 21 для удаления твердых частиц. Экстракционная жидкость вводится в точке, отмеченной позицией 19, и удаляется в точке, отмеченной позицией 20, двигаясь в противотоке твердым частицам.

Горизонтальный диффузор устроен так, что экстракционная жидкость, вводимая в точке 19 у конца барабана, достигает его противоположного конца после совершения им ряда оборотов, число которых равно половине числа отделений в барабане. Свекловичная стружка проходит в противоточном направлении, однако со скоростью, равной половине скорости прохождения экстракционной жидкости. Сита 30, установленные в каждом отделении, отделяют свекловичную стружку от экстракционной жидкости по мере того, как барабан диффузора вращается и стружка по существу отводится от жидкости. При повороте барабана вниз свекловичная стружка перемещается из отделения с установленным ситом и соскальзывает по сплошным наклонным виткам в следующее отделение. Милли-сита 70 могут быть установлены для охвата сит 30 в каждом отделении. По мере того как горизонтальный диффузор вращается, а сита 30 переносят свекловичную стружку и экстрагирующую жидкость вверх, стружка скользит по милли-ситу 70, очищая поверхность милли-сит и обеспечивая прохождение по ним экстракционной жидкости. Особенно важно иметь милли-сито 26 с поддерживающей решеткой 33 и очистителем (очистителями) 61 сита, установленными в зоне подачи свекловичной стружки и выше по течению от выходного отверстия 20 жидкости.

На фиг. 1C схематически изображено устройство для экстракции периодического действия с использованием одной камеры, верхняя крышка 130 которой может легко вращаться на шарнирах для ее наполнения, а нижнее днище 134 может легко откидываться с целью опорожнения камеры.

На фиг. 1D изображено экстракционное устройство, содержащее одну камеру, верхняя крышка 130 которой может легко вращаться на шарнирах для ее наполнения, а днище 131 также может без труда вращаться на шарнирах с целью опорожнения. Предлагаемое изобретение будет описано со ссылкой на фиг. 1C и 1D, представленные для описания экстракции красителя из кошенили, однако следует понять, что могут использоваться и другие материалы. Дробилка, или измельчитель 110 кошенили, используется для дробления, разделения или разрезания каждого куска кошенили на три или четыре частицы. Кошениль в приготовленном виде подают в резервуар 134 или резервуар 135, куда кошениль загружают по спускному желобу 113, подняв крышку 130. Эта крышка вместе с милли-ситом 122, поддерживающей решеткой 133 и очистителем (очистителями) 161 сита, если предусмотрены, установлена на шарнирах таким образом, чтобы обеспечить неограниченную загрузку кошенили.

В резервуаре 134, после того как крышку закрыли, экстракционную жидкость подают насосами со дна, пропускают через кошениль и через милли-сито 122, поддерживающую решетку 133 и подают на выход 120. Экстракционная жидкость проходит по трубопроводу 114 к отверстию для выпуска экстракционной жидкости, если концентрация имеет достаточную крепость. Если крепость недостаточная и если кошениль все еще удерживает большое количество красителя, тогда трехходовой клапан 136 направляет поток жидкости по трубопроводу 119, клапану 137 и насосу 129 в теплообменник 115 и обратно в камеру 134. Это продолжается до тех пор, пока уровень концентрации красителя на выходе экстракционной жидкости почти достигнет уровня концентрации красителя и в кошенили. Затем клапан 136 может направить поток к отверстию для выпуска экстракционной жидкости. Если концентрация экстракционной жидкости не имеет достаточную крепость, приемлемую для целей окрашивания, эту экстракционную жидкость можно ввести в свежую загрузку кошенили, и процесс возобновляется.

Как показано на фиг. 13, очиститель (очистители) 161 сита, имеющие привод от электродвигателя или гидропривод и содержащие одну, две, три или более рукояток, могут быть установлены для снятия мелочи с лицевой поверхности милли-сита и удаления мелочи от милли-сита в направлении к центру кипы кошенили, в которой более крупные частицы кошенили увлекает малые частицы и мелочь кошенили и удерживают их от уноса с экстракционной жидкостью назад в направлении милли-сита.

На фиг. 1D, изображающей камеру периодического действия 135, имеющую милли-сита на обоих концах, показано, что в случае, если милли-сито 122 со стороны донной части забилось мелочью, трехходовой клапан 139 открывается для протока жидкости со стороны насоса 129, а трехходовой клапан 138 закрывается для протока со стороны насоса 129. Двухходовой клапан 141 закрывается, а двухходовой клапан 140 открывается. За счет переключения этих клапанов изменяется направление течения жидкости в пределах камеры и осуществляется промывка обратной струей, а следовательно, очистка сита. Направление потока экстракционной жидкости в камере 135 можно поддерживать до тех пор, пока верхнее сито забьется мелочью, после чего направление потока может быть изменено на противоположное. Температуру экстрагирующей жидкости можно поддерживать за счет теплообменника 15 для жидкости.

Как показано на фиг. 13, небольшой очиститель (очистители) сита с приводом от электродвигателя или с гидравлическим приводом может быть также использован в варианте, приведенном на фиг. 1D, если желательно содействовать тому, чтобы милли-сито 122 было открытым для потока экстрагирующей жидкости. Если очистители не установлены, верхнее милли-сито 122 и поддерживающая решетка 133 могут устанавливаться на гидравлическом вибраторе 162, который приводится в действие с целью уплотнения разделенных твердых частиц в резервуаре 135 и обезвоживания разделенных твердых частиц. Всасывающий трубопровод 163 может быть соединен с верхней крышкой для откачивания жидкости, которая выделяется через верхнее милли-сито 122 и поддерживающую решетку 133. Гидравлический вибратор 162 также может быть использован для удаления кошенили или других разделенных твердых частиц после открытия нижней крышки. Милли-сито 122, установленное на поддерживающей решетке 133, в сочетании с гидравлическим вибратором 162 обеспечивает возможность эффективного обезвоживания особенно малых частиц и мелочи.

На фиг. 1E изображен ряд из трех камер, тип которых представлен на фиг. 1D, и эти камеры могут быть расположены по кругу или в параллельных рядах в количестве от двух до тридцати или более камер. При работе экстракционная жидкость протекает через кошениль в каждой камере последовательно от одной камеры к следующей в направлении той камеры, которая была загружена кошенилью в самую последнюю очередь. В круговом ряду та камера, которая последней была загружена кошенилью, и та, из которой удалена конечная экстракционная жидкость, считается первой или "головной камерой". Соседняя камера, из которой экстрагирующую жидкость отводят для загрузки первой камеры, называется второй камерой. Третья камера на этой схеме, то есть та, из которой экстрагирующую жидкость отводят для загрузки второй камеры, называется "хвостовой камерой". Это та камера, которая получает воду или начальную (имеющую самую низкую концентрацию) экстрагирующую жидкость. Если в ряду существует больше трех камер, то последняя камера, являющаяся первой для приема начальной экстрагирующей жидкости, называется "хвостовой камерой".

Например, на фиг. 1E показано, что камера 135A становится "головной камерой" после ее загрузки кошенилью из измельчителя 110. Такая камера 135C является "хвостовой камерой" и получает начальную экстрагирующую жидкость из насоса 129C, которая нагнетается через теплообменнике 115C и через кошениль в камеру 135C. Экстрагирующая жидкость из камеры 135C нагнетается насосом 129B через теплообменник 115B в камеру 135B, где кошениль, загруженная по порядку перед этим, имеет более высокую концентрацию красителя, чем в камере 135C. Экстракционная жидкость забирает дополнительный краситель в камере 135B и далее уменьшает содержание красителя в кошенили в камере 135B. Затем экстракционная жидкость, выходящая через выпускное отверстие камеры 135B, забирается насосом 129A, нагнетается через теплообменник 115A и подается в камеру 135A, где она контактирует с только что загруженной в камеру 135A кошенилью. Содержание красителя в экстракционной жидкости возрастает по мере ее прохождения по камере 135A. Клапан "A-TO-PROCESS" открывает для пропускания наиболее концентрированного раствора красителя, подлежащего затариванию или переработке. Как только содержание красителя в кошенили уменьшилось до отметки, достаточно низкой для того, чтобы не оправдывалось дальнейшее извлечение, подача экстракционной жидкости на вход камеры 135C прекращается, истощенную кошениль сушат или прессуют для отделения жидкости, после чего удаляют из камеры 135C, открывая поворотное днище 131. Затем поворотное днище закрывают, одновременно открывая крышку 130, и кошениль загружают в камеру 135C из измельчителя 110, и камера 135C становится "головной камерой". Камера 135A становится второй камерой, а камера 135B становится "хвостовой камерой". Таким образом, каждая камера последовательно начинает как "головная камера" и перемещается со временем к тому, чтобы стать "хвостовой камерой". Это создает своеобразный образец за счет перемещения отверстия для впуска экстракционной жидкости от камеры с наиболее низкой концентрацией красителя в кошенили последовательно к следующей камере в возрастающем порядке алфавита, тогда как полученный экстракт направляют на переработку или затаривание после прохождения по камере, загруженной кошенилью, последним в убывающем порядке алфавита.

Милли-сито 122, приведенное на фиг. 1C, 1D и 1E, которое поддерживается более толстым пластинчатым ситом 133, обеспечивает возможность полного удержания твердых веществ в пределах самих камер и препятствует или значительно снижает противоток малых частиц с жидкостью, тем самым создавая полную противоточную экстракцию. Если милли-сито забивается мелочью, возможна промывка обратной струей за счет изменения направления потока экстракционной жидкости по камерам. Кроме того, очистители сита, такие как приведенные на фиг. 13, могут быть установлены для снятия малых частиц, которые могут засорять отверстия милли-сита 122.

Экстракционный аппарат, который приведен на фиг. 1F, 1G и 1H, представляет собой другое экстракционное устройство, экстрактор ST, являющийся уникальным по своей способности манипулировать большими количествами малых раздробленных частиц, таких как разделенные чайные листья, размолотый кофе и кошениль. Данное устройство также регулирует экстракцию растворимых твердых веществ из смешанных частиц, варьирующихся по размеру от больших до малых.

Данный экстракт ST 180 состоит из вращающегося цилиндра 181 с милли-ситами 183, прикрепленными перпендикулярно к внутренним стенкам цилиндра 181. Такое прочное крепление препятствует проходу как жидкости, так и разделенных твердых частиц между внутренними стенками цилиндра и милли-ситами. Милли-сита имеют форму пространственной спирали. Необходимо поддерживать милли-сита с помощью радиальных опорных элементов (не показаны) и/или спиралеобразного стержня (также не показан) с внутренней стороны милли-сит для создания конструктивной жесткости внутри цилиндра.

Экстрактор ST вращается на опорных роликах 185, расположенных около верхней и нижней его частей. Электродвигатель 186 приводит во вращение экстрактор ST 180 через редуктор и ведущую звездочку (или ведущее зубчатое колесо) 187 и цепной привод (или зубчатое колесо) 188.

Наклон экстрактора ST 180 регулируется при помощи опорной стойки 189 по высоте верхнего конца и вращается вокруг оси 200.

После введения экстракционной жидкости в точке 193 и ее поступления в верхнюю часть экстрактора ST она движется под действием силы тяжести по милли-ситам последовательно вниз до тех пор, пока достигнет отделения с концентрированной экстракционной жидкостью через милли-сито 176, как лучше всего показано на фиг. 1G.

Измельчитель 169 измельчает твердые частицы с получением измельченной массы, в которой максимальное количество растворимых веществ можно экстрагировать, но не измельчает до такой степени, чтобы полученные частицы могли проходить через милли-сита экстрактора. Эти измельченные твердые частицы, которые подлежат экстракции, вводят в ошпариватель 170. Мешалка 171 может быть использована для смешивания измельченной массы с возвращенной в повторный цикл жидкостью, которая нагнетается по трубопроводу 198. Полученная суспензия твердых частиц и концентрированной рециркулируемой экстракционной жидкости нагнетается в экстрактор ST насосом 172.

Вращающийся барабан 181, снабженный милли-ситами (в форме спирали), толкает раздробленные твердые частицы вверх, тогда как экстрагирующая жидкость течет вниз по измельченным твердым частицам, а затем через отверстия милли-сит. Эти твердые частицы склонны оставаться в суспензии в нижней части цилиндра.

Вращающееся спиральное милли-сито перемещает твердые частицы к разгрузочному концу, откуда они попадают в разгрузочный бункер 190. Оградительный борт в форме юбки 194 предотвращает прилипание любой жидкости к наружной стенке барабана и просачивание вниз за пределы разгрузочного бункера.

Поскольку повышение температуры измельченных частиц и экстрагирующей жидкости приводит к повышению общей эффективности экстракции, паровые рубашки 195 установлены с наружной стороны для обогрева внутренней части экстрактора ST. Пар вводится по концентрической трубе 192, поворотному соединению (шарниру) 191 в паровые рубашки либо параллельно, либо последовательно, как это желательно для работы. В последней паровой рубашке, расположенной у конца барабана, через который вводятся твердые частицы, конденсационные горшки 196 и отводные каналы установлены по окружности кольцевой паровой рубашки. Желоб для капель может быть размещен под установочной платформой экстрактора ST 180 для улавливания конденсата.

На трубопроводе 198, входящем в ошпариватель, можно установить трубчатый нагреватель 199 или пластинчатый нагреватель для повышения температуры рециркулируемой жидкости, что также повысит температуру частиц.

Отделение с концентрированной экстракционной жидкостью с нижней стороны милли-сит 176 может быть выполнено за одно целое с барабаном (см. фиг. 1G) или может быть самостоятельным невращающимся отделением (см. фиг. 1H). Концентрированная экстракционная жидкость у нижнего конца экстрактора ST проходит сквозь милли-сито 176, которое поддерживается рабочей решеткой 177. Лезвия очистителя 178 расположены так близко друг к другу, как это необходимо для поддерживания чистоты отверстий сита. Лезвия очистителя поддерживаются кронштейнами 179, которые прикреплены к невращающемуся элементу.

На фиг. 1G и 1H отделение для экстракта 175 служит для удаления из него по регулируемой поворотной трубе 197 жидкости (или любому другому пригодному приспособлению) для регулирования уровня. Если отделение для концентрированной экстракционной жидкости выполнено за одно целое, как показано на фиг. 1G, тогда ряд регулируемых поворотных труб 197 регулирования уровня будет размещен по окружности разгрузочного конца и будет регулировать уровень жидкости, когда экстрактор ST остановлен.

При использовании секций больших размеров, когда желательно регулировать уровень жидкости при его изменении во время работы, конструкция самостоятельного невращающегося отделения с концентрированной экстракционной жидкостью может быть дополнена соответствующими уплотнениями, как показано на фиг. 1H. Для предотвращения просачивания жидкости между вращающимся барабаном 181 и стационарным отделением с концентрированной экстракционной жидкостью 175 можно предусмотреть размещение манжетного уплотнения 201 вместе с лабиринтным уплотнением или другим жидкостным затвором 202.

Далее предлагаемое изобретение будет описано со ссылкой на наклонный диффузор, приведенный на фиг. 2 - 12, 14 - 16.

На фиг. 2 показано, что подлежащие экстракции твердые частицы вначале подготавливают в измельчителе 10. Измельчителем может быть мельница для тонкого помола, дробилка, ломтерезка, пресс и тому подобное, используемые для измельчения обрабатываемых твердых частиц. Измельченные твердые частицы подают в наклонный диффузор 40 с использованием подходящей системы конвейеров 31, управляемой регулятором 32, который определяет скорость подачи.

Следует отметить, что отдельный ошпариватель 11, имеющий тип, приведенный на фиг. 1A и 1B, не изображен на фиг. 2. Причина заключается в том, что ошпаривание может происходить в первой секции наклонного диффузора, что будет описано ниже со ссылкой на фиг. 11 и 12.

Измельченную массу частиц вводят в наклонный диффузор 40 через отверстие 41 для подачи твердых частиц и удаляют через разгрузочное отверстие 42. Твердые частицы перемещаются от загрузочной зоны 41 до разгрузочной зоны 42 под действием соответствующих спиральных или винтовых витков шнека 43.

Экстрагирующую жидкость подводят через впускное отверстие 45 и отводят через выпускное отверстие 46 так, чтобы жидкость протекала по наклонному диффузору под действием силы тяжести от входа на выход в противоток движению твердых частиц от загрузочной зоны 41 до разгрузочной зоны 42. Для того, чтобы позволить жидкости двигаться в данном направлении, витки 43, снабжены отверстиями, а со стороны движения потока могут содержать милли-сито.

В нижней части наклонного диффузора находится разделительное сито 44 между зоной экстракции, в которой находится витки из шнека 43, и отделением для удаляемой жидкости 47. Сито 44 расположено перед зоной, где находится отверстие 46 для выпуска жидкости. Задачей сита 44 является отделение от экстрагирующей жидкости твердых частиц крупного размера, которые прошли около и сквозь витки перед тем, как экстракционную жидкость направить к выпускному отверстию 46.

На фиг. 3 представлен детальный вид наклонного диффузора 40, воплощающего в себе принципы предлагаемого изобретения. Измельченные твердые частицы вводятся при помощи контейнера 31 со скоростью, которая контролируется регулятором 32. Твердые частицы перемещаются при помощи витков 43 (см. фиг. 2) от отверстия 41 для подачи твердых частиц до разгрузочного отверстия 42. Экстракционную жидкость вводят через впускное отверстие, указанное позицией 45, в верхней части наклонного диффузора. Жидкость проходит через сортировочное сито 44 и отводится через патрубок 46, в нижней концевой части наклонного диффузора для того, чтобы она протекала под действием силы тяжести от входного отверстия до выходного отверстия в противотоке раздробленным твердым частицам.

В соответствии с настоящим изобретением поверхность сита 44 снабжена сот стороны движения потока милли-ситом 22. Милли-сито 22 обеспечивает отделение раздробленных твердых частиц и мелочи от потока экстракционной жидкости. Эта операция с помощью милли-сита превращает "отделение для удаления жидкости" в "отделение для удаляемой жидкости с просеиванием". Данное отделение содержит жидкость, которая может быть использована для промывки милли-сита 22 обратной струей. Промывка обратной струей обеспечивает снятие с лицевой поверхности милли-сита 22 любых веществ, которые могут пристать к поверхности сита со стороны потока жидкости. Кроме того, очистители сита 61 устанавливаются для очистки поверхности сита.

Благодаря способности контролировать скорость разгрузки в патрубке 46 и предотвращать закупорку отверстий сита 44 за счет установки милли-сита 22 на лицевой поверхности сита 44, в диффузоре легко поддерживается уровень жидкости 63 (см. фиг. 5).

Отделение для удаляемой жидкости с просеиванием 47 должно иметь высоту, равную диаметру поворота очистителей сита, и ширину такую, как наиболее удаленный от центра размах рукояток очистителя, что обеспечивает максимальную эффективность просеивания. Глубина отделения для удаления жидкости с просеиванием должна быть достаточной для того, чтобы при необходимости произвести ручную очистку задней стороны сита 44, или для того, чтобы человек мог выпрямиться для проведения там очистки, установки или разборки конструкции сита.

Так как милли-сито относительно свободно от закупорки, отделение для удаления жидкости с просеиванием 47 обеспечивает создание позитивного способа поддержания устойчивого уровня жидкости в основной экстракционной зоне диффузора.

Патрубок 46 для выпуска жидкости может быть снабжен трубой контроля уровня 50, которая по мере своего поворота регулирует уровень жидкости внутри наклонного диффузора. Как показано на фиг. 3, выпускная труба имеет цапфу 51, которая соединяется с трубой 50, наклоненной к вертикали в одном положении для того, чтобы определять уровень жидкости в диффузоре 40, и которая может поворачиваться вокруг цапфы 51 в положение, указанное пунктирной линией, по завершении операции диффузии для опорожнения диффузора 40 от всей жидкости, находящейся в нем. В рабочем положении выпускной патрубок 52 должен иметь короткую вертикальную трубку 53 малого диаметра, которая расположена выше патрубка и служит в качестве вакуумного прерывателя и не позволяет нижней трубе в позиции 54 служить в качестве сифона при стекании жидкости из отделения для удаления жидкости с просеиванием. Таким образом уровень сока в отделении автоматически поддерживается путем регулирования уровня расположения выпускной трубы 54. Также можно использовать клапан автоматической регулировки уровня.

Верхняя часть диффузора 40 снабжена рядом крышек 55, которые установлены на осях или на петлях, позволяя осуществлять доступ к шнеку и виткам шнека внутри диффузора. Некоторые крышки могут содержать контрлапы 56. Они расположены в жидкости для предотвращения твердых частиц с витками. Следовательно, твердые частицы транспортируются вперед.

Контрлапы могут быть установлены на дне емкости либо со стороны крышек, обеспечивающих доступ, как показано на фиг. 3. Винтовые витки прерываются и крепятся с промежутками в месте расположения этих контрлапок для создания зазора между витками шнека и контрлапами.

Следует отметить, что наклонный диффузор имеет емкость 48 для хранения жидкости и измельченных твердых частиц в течение процесса экстракции. В предпочтительном варианте наклонного диффузора, приведенном на фиг. 3, для винтовых шнека используются для проталкивания или перемещения этих частиц от зоны подачи к зоне разгрузки, что видно на фиг. 6. Однако при желании можно использовать один шнек. Как показано на фиг. 6, спаренные витки 43 и 43' вращаются в противоположных направлениях для проталкивания твердых частиц к отверстиям для разгрузки 42. Поверхности витков имеют отверстия 74 для прохождения через них экстракционной жидкости. Верхние поверхности (не показаны на фиг. 6) снабжены милли-ситами.

На фиг. 4 показаны секции витков 43 шнека, установленные на вращающемся валу 60, который приводится в действие электродвигателем 90 (см. фиг. 3).

Как показано, витки шнека выполнены в виде сит, позволяющих осуществить прохождение жидкости через твердые частицы и витки. В соответствии с настоящим изобретением со стороны движения потока виток снабжен милли-ситом 70, как показано на фиг. 4 и как описано выше со ссылкой на фиг. 9 и 10. Кроме того, милли-сито 22 используется в качестве разделительного сита в нижней части наклонного диффузора в позиции 44 на фиг. 4. Это сито расположено по высоте резервуара 48 и отделяет твердые частицы от экстракционной жидкости перед тем, как экстракционную жидкость вводят через отверстие 46.

Для предотвращения накопления твердых частиц на лицевой поверхности милли-сита 22 используется очиститель (очистители) 61 для очистки этой поверхности сита. Очиститель 61 присоединяется к рабочей кромке первого витка 43 спереди милли-сита 22 и вращается вместе с свалом 60. Также могут быть установлены вспомогательные очистители.

Как показано на фиг. 14, при наличии большего количества малых частиц и мелочи на каждом валу 60 наклонного диффузора могут быть установлены двойные очистители 91. Помимо наличия двух очистителей на каждом винтовом валу валы выступают возле каждого очистителя, ближе к отделению для загрузки валы имеют двойную спираль. Это позволяет в диффузоре манипулировать количеством малых частиц и мелочи, удалять их из зоны разделительного сита и перемешивать вновь с более крупными частицами, которые "скатились" в диффузор. Фиг. 15, представляющая собой вид в поперечном разрезе фиг. 14, показывает, что очистители сита 91 в данном случае должны размещаться под углом к валу не в разделенном направлении, а под углом к радиусу с тем, чтобы малые частицы и мелочь могли счищаться с наружной поверхности в направлении внутреннего радиуса, скатываясь с сита.

Фиг. 16 изображает типичную конструкцию и форму реверсивного очистителя 91 с использованием тефлонового или иного жесткого, но не абразивного материала. Очиститель крепится болтами к держателю 92 при помощи болтов 93 из нержавеющей стали со стопорной гайкой 94. Держатель 92 очистителя имеет прямоугольные отверстия для удержания болтов 93 от вращения. Реверсивный очиститель 91 должен иметь отверстия со шпоночным пазом 95 с тем, чтобы при износе очистителя можно было продвинуть ниже его паза для того, чтобы поддерживать в непосредственной близости к милли-ситу. Когда очиститель достигает конца паза, его можно перевернуть и использовать новую рабочую кромку.

Верхняя сторона очистителя может быть использована для крепления нижней кромки милли-сита 70, как показано на фиг. 16.

Как изображено на фиг. 3 и 6, резервуар 48 снабжен одной или более паровыми рубашками 49 для регулирования температуры экстракционной жидкости во время диффузии.

На фиг. 5, иллюстрирующей верхнюю часть наклонного диффузора, показано, что раздробленные твердые частицы проталкиваются винтовыми витками 43 выше уровня 63 жидкости в направлении нижней стенки 64 в зоне A и вплоть до наклонной плоскости обезвоживания 65 в зоне B в направлении верхней стенки 69 к выпускному отверстию 42. В отверстии 42 размещен винтовой конвейер (конвейеры) 66 для вывода отработанных твердых частиц из диффузора. К валу 60 крепится очиститель 62 для очистки и удаления твердых частиц со стенки 64 и для лучшего разложения твердых частиц для выгрузки в зоне B.

Хотя уровень жидкости, показанный на фиг. 5, находится на дне зоны A, в некоторых случаях быстрого стока уровень жидкости может находиться выше, даже приближаться к донной части зоны B, не вызывая при этом отрицательных эффектов.

По мере перемещения твердых частиц в зоне A, а затем в зоне B они сжимаются под напором витков 43 на наклонной плоскости обезвоживания 65 и на стенке обезвоживания 69, и экстракционная жидкость из твердых частиц вынуждена частично стекать до того, как твердые частицы выгружаются из отверстия 42.

Следует отметить, что витки 43 у верхнего конца шнека снабжены со стороны их верхних частей милли-ситами 70. Милли-сита препятствуют прохождению значительных количеств малых частиц и мелочи сквозь витки и тем самым заставляют малые частицы и мелочь проходить вместе с крупными частицами и мезгой в зоны A и B для уплотнения и обезвоживания, после чего они выгружаются вместе с твердыми частицами. В этом отношении настоящее изобретение отличается от известных систем диффузии, в которых при отсутствии милли-сит малые частицы и мелочь проходят сквозь большие отверстия в винтовых витках и смыкаются вниз при их уплотнении.

На фиг. 7 приведен увеличенный фрагментарный вид зоны разгрузки, описываемый со ссылкой на фиг. 5. Как показано на обоих фиг. 5 и 7, вал 60 проходящий через наклонную стенку обезвоживания 65 снабжен очистным скребками 67, имеющими форму спирали для отталкивания твердых частиц от отверстий 68 в стенке 65.

Фиг. 8 представляет собой вид сверху верхней части наклонного диффузора, показывающий то, что изображено более подробно на фиг. 5 и 7. Стрелка C показывает зону, в которой отработанные твердые частицы сжиматься между стенкой 64 и концевыми витками 43 и милли-ситом 70 для удаления по меньшей мере части экстракционной жидкости.

На фиг. 9 представлено схематическое изображение одного способа, с помощью которого милли-сито 70 может крепиться и поддерживаться для использования на витках 43 винтового конвейера и разделительного вита 44. На фиг. 9 также изображено удержание частиц, малых частиц и мелочи, которые собираются слоем на верхней лицевой стороне милли-сита 70. Милли-сито 70 снабжено множеством отверстий 71, имеющих милли-размеры. Под отверстием, имеющим милли-размеры, подразумеваются отверстия, поперечный размер которых составляет около 0,095 дюйма (около 0,24 см). Отверстия с милли-размерами имеют предпочтительно поперечный размер около 0,001 дюйма (0,00254 см) - 0,095 дюйма (0,24 см), желательно около 0,002 дюйма (около 0,005 см) - 0,075 дюйма (около 0,19 см), и более желательно около 0,0025 дюйма (около 0,00635 см) - 0,060 дюйма (около 0,1524 см). Отверстия, имеющие милли-размер, имеют форму, которая способствует прохождению жидкости, для того чтобы обеспечить самоочищение лицевой поверхности милли-сита 70. Как показано на фиг. 9, милли-сито в нижней части со стороны стекающего потока имеет более крупные отверстия 72, нежели в верхней части 71, для облегчения прохода через них жидкости, а также для уменьшения закупорки отверстий. Милли-сито поддерживается жестким пластинчатым ситом 73, также снабженным отверстиями 74 для прохождения через них жидкости. Следует отметить, что пластинчатое сито может иметь разнообразную конфигурацию и размеры с целью обеспечения требуемой поддержки милли-ситам с адекватными отверстиями для пропускания жидкости. Отверстия пластинчатого сита более крупные с нижней стороны для того, чтобы облегчить прохождение жидкости и уменьшить закупорку проходов.

Неподвижное пластинчатое сито 73 может иметь толщину приблизительно от 1/8 дюйма (около 0,3 см) до 1/2 дюйма (около 1,27 см) и содержать в верхней части отверстия диметром приблизительно от 1/8 дюйма до 1/2 дюйма. Милли-сито может крепиться к неподвижному пластинчатому ситу любым известным способом, например как показано на фиг. 9, с использованием для этой цели зажима 78 с болтами 79 и стопорными гайками 89.

Следует отметить, что между отверстиями 74 в пластине 73 милли-сито контактирует с твердой частью 75 пластины 73; такая конструкция приводит к снижению cкорости потока жидкости.

Можно использовать несколько способов для увеличения потока жидкости через милли-сито в области твердой части пластины 73. Один технический прием заключается в разметке или выполнении бороздок в твердой части пластины 73 в области 75 непосредственно под милли-ситом с целью создания каналов для прохождения жидкости.

Другой метод показан на фиг. 10, согласно которому каландрованное поддерживающее сито 80 устанавливают между милли-ситом 70 и пластинчатым ситом 73. Как показано, милли-сито помещают напротив каландрованного поддерживающего сита 80, которое подпирается пластинчатым ситом 73. Тем самым облегчается путь прохождения жидкости по милли-ситу и каландрованному поддерживающему ситу через отверстия 74 в пластинчатом сите, как показано стрелками.

Пластинчатое сито 73 может быть литой поддерживающей решеткой или перфорированной или просверленной стальной пластиной. Отверстия 74 могут иметь прямоугольную или квадратную форму, но не круглую, либо они могут принимать любую иную желаемую конфигурацию, при этом основным требованием остается должное поддержание милли-сита и обеспечение прохождения экстракционной жидкости.

Эффективность экстракции в диффузоре зависит от быстрой гидратации твердых частиц. Некоторые измельченные твердые частицы имеют способность всплывать на поверхность этой жидкости и тем самым снижать эффективность экстракции. На фиг. 11 изображен пластинчатый элемент 82, призванный погружать всплывающие твердые частицы и сокращать время, за которое происходит гидратация.

На фиг. 11 показано, что этот элемент 82 крепится на вращающемся пластинчатом сите 83, которое приводится во вращение валом 60. Пластинчатый элемент 82 снабжен фланцем 81, который выступает наружу из витка 83 для погружения измельченных твердых частиц, флотирующих вблизи или на поверхности экстракционной жидкости.

На фиг. 12 изображен вид по линии 12 - 12 фиг. 11, который показывает действие пластинчатого элемента 82 во время работы. Как изображено, фланец 81 захватывает и погружает раздробленные твердые частицы 101 ниже уровня жидкости. Следует отметить, что виток 83 шнека, изображенный на фиг. 12, не снабжен милли-ситом, а имеет лишь пластинчатое сито с отверстиями 84. Пластинчатое сито эффективно для улавливания более крупных твердых частиц. Некоторые более крупные твердые частицы находятся в отверстиях 84 пластинчатого сита и поэтому погружаются в экстракционную жидкость. Пластинчатое сито 83 в том виде, в каком оно изображено на фиг. 12, имеет две функции: оно направляет измельченные твердые частицы в направлении от загрузочного отверстия к разгрузочному отверстию для твердых частиц и содействует процессу гидратации частиц за счет погружения их в экстракционную жидкость.

Необязательный пластинчатый элемент 82 предпочтительно размещают непосредственно над входным отверстием 41 наклонного диффузора 40, как изображено на фиг. 2. За счет размещения пластинчатого элемента непосредственно над входом для твердых частиц он контактирует с флотирующими твердыми частицами и сразу же погружает их в слой экстракционной жидкости, освобождая отверстие для подачи материала. Обнаружено, что путем ошпаривания твердых частиц непосредственно в диффузоре, а не перед введением твердых частиц в диффузоре можно добиться концентрации растворимых веществ в экстракционной жидкости. Ошпаривание в наклонном диффузоре приводит к получению более обогащенной экстракционной жидкости. При использовании вертикальных и горизонтальных диффузоров отдельные ошпариватели непрерывного действия также эффективны.

Вышеприведенное описание работы наклонного диффузора 40, изображенного на фиг. 2 - 12 и фиг. 14 - 16, делает очевидными принципы предлагаемого изобретения. На фиг. 2 показано, что твердые частицы вначале измельчают измельчителем 10 с использованием устройства, конкретная конструкция которых зависит от подлежащих переработок твердых частиц. В производстве свекловичного сахара или тростникового твердые частицы нарезают ломтиками. В случае переработки корня марены или корня софоры можно использовать мельницу тонкого помола, например мельницу тонкого помола Jay Bee. Измельченные твердые частицы транспортируют к входному отверстию 41 диффузора со скоростью, контролируемой регулятором 32. Как только твердые частицы поступили в диффузор, они подвергаются взаимодействию с экстракционной жидкостью и гидратации в диффузоре 40. Предпочтительно пластинчатый элемент или аналогичное средство используют для погружения твердых частиц в слой жидкости. Твердые частицы транспортируют под действием витков 43 шнека от загрузочной зоны 41 до разгрузочной зоны 42 для твердых частиц. Винтовые витки имеют на поверхности милли-сита, которые содержат отверстия, достаточно малые для того, чтобы препятствовать прохождению через них малых частиц и мелочи. Экстракционную жидкость вводят через впускное отверстие 45 и выводят через выпускное отверстие 46. Перед удалением экстракционной жидкости она проходит через разделительное сито 44, которое на его поверхности со стороны потока жидкости снабжено милли-ситом. Милли-сито, используемое на поверхности винтовых витков 43 и на поверхности разделительного сита 44, описано со ссылкой на фиг. 9 и 10.

До сих пор измельчение твердых частиц для диффузии имело своей целью создание минимального количества малых частиц и мелочи. В соответствии с настоящим изобретением, однако, количество малых частиц и мелочи подвергается регулированию с целью повышения эффективности экстракции. Более того, изобретение позволяет экстрагировать с помощью диффузии непрерывного действия более широкий круг материалов, нежели это практиковалось ранее. В соответствии с этим малые частицы и мелочь согласно настоящему изобретению составляют предпочтительно по меньшей мере 5%, более предпочтительно по меньшей мере 7,5%, и наиболее предпочтительно по меньшей мере 10%, от массы раздробленных частиц, поступающих в диффузор. Кроме того, если раньше в некоторых случаях практиковалось ошпаривание твердых частиц перед проведением диффузии или экстракции, то один из необязательных признаков настоящего изобретения заключается в обеспечении ошпаривания в диффузоре и сразу же после ввода измельченных твердых частиц в диффузор, как разъяснялось выше со ссылкой на фиг. 11 и 12.

Следующие примеры приведены с целью более полной иллюстрации изобретения и не должны истолковываться как его ограничение.

Пример I

Сушеный корень марены измельчали в мельнице тонкого помола Jay Bee с использованием решетки, имеющей диаметр отверстий 1/4 дюйма (0,635 см). Измельченный материал содержал

приблизительно 10% по массе мелочи и малых частиц, а остальная часть приходилась на более крупные куски корня марены, как было определено путем визуальной проверки. Полученный таким образом корень

марены подавали к отверстию для загрузки твердых частиц наклонного диффузора с объемной скоростью 1 фунт (453,6 г) корня марены в минуту. Воду подавали через отверстие для ввода жидкости с объемной

скоростью 2 3/8 галлона в минуту. Корень марены ошпаривали в диффузоре в отделении для ввода твердых частиц, и он абсорбировал приблизительно 4 фунта (1814,4 г) воды на фунт корня марены. Корень

марены в диффузоре эффективно эксплуатировался в противотоке.

Наклонный диффузор имел тип, приведенный на фиг. 2, содержащий милли-сита 22 с отверстиями диаметром 0,005 дюйма (0,0127 см) и милли-сит 70, причем некоторые из них были выполнены из нержавеющей стали (с хромированием и без такового) и имели отверстия диаметром 0,005 дюйма (0,0127 см), тогда как другие имели никелевую поверхность с хромированием и содержали щели шириной 0,0025 дюйма (0,00635 см). По мере того, как экстрагирующая жидкость выводилась через выпускное отверстие 46 и увеличивала свой цвет и концентрацию, гидратация корня марены становилась более эффективной. Температуру в диффузоре поддерживали на уровне 170o по Фаренгейту (76,7oC) в течение большей части первых двух часов. В течение последнего часа температуру повышали до 180o по Фаренгейту (82,2oC). Более высокая температура была более эффективной при экстракции. Пробный экстракт, выводимый через отверстие 46 в начале работы, был слабым, однако после получения 100 галлонов цвет был очень хороший, а после получения 200 галлонов цвет стал ярко-красным.

Не отмечалось никакого поддающегося измерению остаточного цвета в отработанном корне марены, выгружаемом через отверстие 42 для удаления отработанных твердых частиц.

Пример II

200 фунтов (90 кг 720

г) софоры с содержанием 90% по массе исходного сырья и около 10% листвы перерабатывали в мельнице тонкого помола Jay Bee с использованием решетки, имеющей диаметр отверстий 1/4 дюйма (0,6 см). Длина

волокон, полученных в мельнице тонкого помола Jay Bee, составляла от 1/4 до 1/2 дюйма (от 0,635 см до 1,27 см). Количество малых частиц и мелочи составляло около 8% по массе, как было определено путем

визуальной проверки. Нельзя было получить никакой визуальной идентификации 10%-ного содержания листвы в разделенных твердых частицах.

Лабораторные исследования проводились с целью определения свойств гидратации, и они показали, что 10 г полученного вещества софоры требовали 19 г воды для насыщения. Когда вода была вылита на софору, последняя не всплыла на поверхность.

Испытания начали в наклонном диффузоре, приведенном на фиг. 3, путем загрузки 5 фунтов (2268 г) измельченной софоры в минуту с использованием 2 галлонов в минуту воды, вводимой через отверстие для ввода жидкости. Сухая софора флотировала на поверхности воды в диффузоре и не гидратировала вплоть до достижения 1/2 расстояния до верха диффузора. Процессу гидратации помогали, погружая вручную вещество софоры в жидкость. При возрастании концентрации экстракта гидратация происходила более быстро и естественно, а к концу 46 мин гидратация имела место в районе первой 1/4 длины диффузора. Температуру переработки поддерживали на уровне 170o по Фаренгейту (76,7oC). Софора быстро теряла свой цвет, и экстракт интенсивного красновато-пурпурного цвета выгружали через выпускное отверстие 46.

Пример III

Древесно-стружечное вещество из маклюры оранжевой измельчали путем тонкого помола в мельнице Jay Bee. Количество малых

частиц и мелочи составляло около 10% по массе, как было определено путем визуальной проверки. Измельченный материал вводили в наклонный диффузор, приведенный на фиг. 3 - 11, с температурой воды около

170o по Фаренгейту (76,7oC). В течение всей работы использовали около 2,616 фунтов (около 1,18 л) воды на фунт (453,6 г) твердых частиц маклюры оранжевой. При работе диффузора в

устойчивом режиме количество жидкого экстракта составило 1,837 фунта (1530 г) на фунт маклюры оранжевой. Жидкий экстракт имел очень насыщенный оранжевый цвет.

Пример IV

Наклонный диффузор, приведенный на фиг. 2 - 12, применяли для экстракции сахара из багассы, за исключением того, что милли-сито использовали не на винтовых витках шнека, а только на разделительном

сите 44. Волокнистую багассу из сит DSM вносили в диффузор через входное отверстие с равными интервалами. При визуальном наблюдении было установлено, что количество малых частиц и мелочи в багассе

составило 20% по массе. Горячую воду добавляли через впускное отверстие диффузора, начиная с 10 галлонов в минуту и понижая до 2 галлонов в минуту к концу испытания. Пробы багассы, загружаемой и

выгружаемой из диффузора, отбирали и анализировали. Процентное содержание сахара в багассе в первой пробе составляло 6,67%, а ее влагосодержание составляло 83%. В багассе, выгружаемой из диффузора во

второй пробе, количество сахара составляло 5 частей на миллион (ppm), а влагосодержание составляло 82%. Багасса, выгружаемая из диффузора в третьей пробе, имела показатели: 2 ppm сахара и 84%-ную

влажность.

Процентное содержание сахара в экстракционной жидкости варьировалось от 3,4% при степени чистоты 65,38 до 1,93% сахара при степени чистоты 60,31. При снижении подачи воды к концу испытания процентное содержание сахара в жидком экстракте составляло 3,38%, а степень чистоты составляла 73,47. Багасса на выходе в позиции 42 из диффузора имело показатели 1,93% сахара и влажность 89%.

Испытание установило:

(1) что диффузор в соответствии с настоящим изобретением может экстрагировать сахар из багассы в значительной степени (при снижении

показателя в частях на миллион вместо обычных 2-3%-ного содержания сахара, присутствующего в багассе после традиционной экстракции с измельчением),

(2) что диффузор в соответствии с настоящим

изобретением может обезвоживать багассу после проведения экстракции приблизительно до того же уровня влагосодержания, что и в багассу после обработки в ситах DSM (за исключением одной пробы, где

уровень содержания сока в диффузоре был весьма значительно повышен), и

(3) что экстрагирование багассы с использованием двух шнеков в диффузоре предлагаемого изобретения может привести к

затруднительной свободной противоточной экстракции сахара из багассы.

Пример V

Кошениль мексиканскую экстрагировали с использованием экстракционого устройства и способа в

соответствии с настоящим изобретением. Кошениль получали с использованием мельницы тонкого помола Jay Bee. Мельница производила большое количество малых частиц и мелочи. Измельченный продукт содержал

приблизительно 90% по массе малых частиц и мелочи после визуальной проверки. Его вводили в наклонный диффузор, приведенный на фиг. 3 - 11, через отверстие для загрузки твердых частиц, а горячую воду

подавали через впускное отверстие.

Получали жидкий экстракт с хорошим цветом.

Ввиду большого количества мелочи кошениль, полученная с использованием мельницы тонкого помола Jay Bee, была слишком аморфной для того, чтобы ее можно было продвинуть из зоны A в зону B, изображенные на фиг. 5. С целью создания позитивной выгрузки кошенили отработанный корень марены добавляли через подающий конец диффузора в качестве инертного носителя, транспортирующего кошениль вплоть до витка 66, изображенного на фиг. 5.

Затем эксперименты проводились в отношении получения кошенили путем ее загрузки в измельчитель, представляющий собой мельницу, содержащую два зубчатых цилиндра различного диаметра, вращающихся с различными скоростями. Эта мельница измельчала кошениль без получения большого количества мелочи.

Другой метод экстракции красителя из кошенили может заключаться, со ссылкой на фиг. 5, в удалении кошенили в том месте, где находится отверстие для впуска экстракционной жидкости, и вводе экстракционной жидкости в том месте, которое располагается примерно на 6 - 8 дюймов (около 15 - 20 см) правее (ниже по наклону) от места ее настоящего ввода.

Другой путь экстракции красителя из кошенили заключается в использовании процесса периодической экстракции, приведенного на фиг. 1E.

Из вышесказанного следует, что способ и устройство в соответствии с настоящим изобретением могут быть использованы в отношении вещества как растительного (примеры I - IV), так и животного (пример V) происхождения.

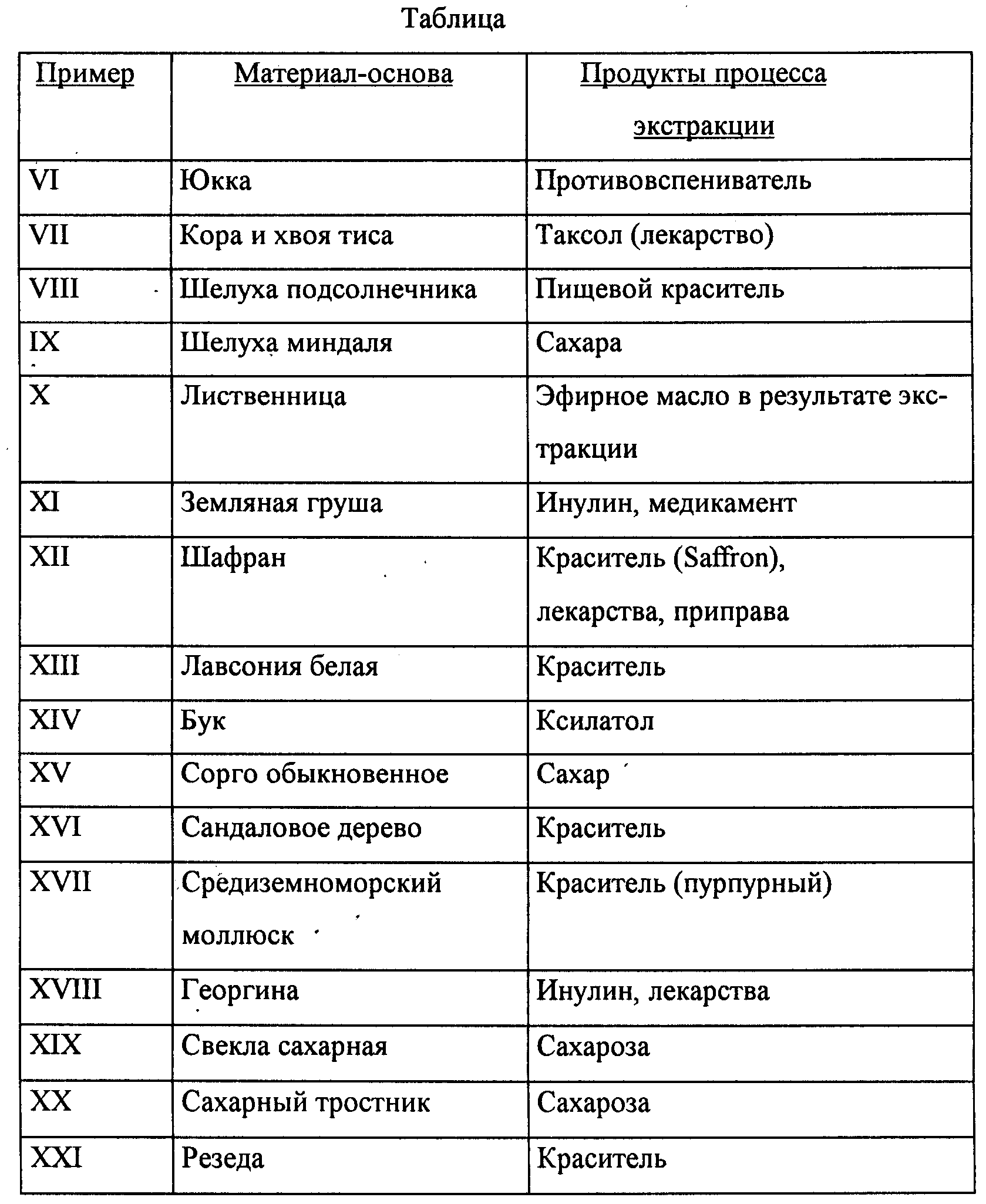

Кроме примеров, приведенных выше, другие материалы, приведенные в таблице, можно экстрагировать с использованием способа и устройства в соответствии с настоящим изобретением.

Как указывается в вышеприведенных примерах, устройство и способ в соответствии с настоящим изобретением могут быть использованы для экстракции растворимых веществ из целого ряда растительных и животных материалов. Обычно жидкую экстрагирующую среду, как правило, воду или среду на основе воды, которая используется в настоящем способе и устройстве, нагревают до температуры выше комнатной. Температура может варьировать от незначительно выше комнатной до температуры приблизительно 210o по Фаренгейту (98,9oC). Температуру экстрагирующей среды выбирают с учетом состава перерабатываемых твердых частиц.

Из всего вышесказанного очевидны преимущества и выгоды настоящего изобретения для специалиста в области экстракции. Недостатки существующей практики при существующем оборудовании будут рассмотрены ниже вместе с преимуществами существующей практики с существующим оборудованием. В заключительном разделе описания, приведенном ниже, будут объяснены также преимущества использования милли-сита.

Разделительное сито 44 в том виде, в каком оно используется в настоящее время во всех диффузорах непрерывного действия (и отсутствие какого бы то ни было сортировочного сита в большинстве диффузоров периодического действия) является неэффективным в процессе поддержания малых частиц и мелочи за пределами отделения для удаления жидкости. Отделение для удаления жидкости традиционно служит лишь в качестве отделения сбора жидкости и иногда в качестве средства регулирования уровня жидкости в диффузоре. Правильная регулировка уровня жидкости иногда является проблемой из-за закупорки разделительного сита или регулирующего клапана свекловичной стружкой, сорняками, гравием и так далее.

Кроме того, поскольку в технологии сахарной промышленности много свекловичной стружки целиком или частями проходит через разделительное сито вместе с малыми частицами и мелочью от сорняков и почвы, существует дополнительная после диффузора фильтрация сока с целью удаления свекловичной стружки, малых частиц и мелочи из экстракционной жидкости. Это обстоятельство приводит к проблеме охлаждения сока, что повышает энергоемкость процесса.

Наиболее важной проблемой является вопрос относительно того, что нужно делать с отфильтрованной свекловичной стружкой, сорняками, малыми частицами и мелочью, которые все еще богаты сахарозой и которые, если их возвратить обратно в диффузор, только понизят характеристики диффузора и дополнительно забьют разделительное сито диффузора. Возвращенная свекловичная стружка становится кашеобразной от пребывания при повышенной температуре дольше 40 или 50 мин, что является оптимальным периодом для экстракции перед тем, как ставится под угрозу целостность клеточных стенок. Часто эта отфильтрованная масса направляется на прессование, и сахароза большей частью теряется.

В промышленной практике, если разделительное сито "засоряется", необходима замена ножей в свеклорезках с целью получения "пластин" сахарной свеклы вместо свекловичной стружки в виде "шнурков для ботинок". Эти "пластины" (куски сахарной свеклы толщиной около 1/8 дюйма (0,3175 см), шириной 3 - 4 дюйма (7,62 - 10,16 см) и длиной, возможно, 6 дюймов (15,24 см) экстрагируются при движении к разделительному ситу и вместе с вращающимися очистителями сита "стирают" "кашеобразную свекловичную стружку" с лицевой стороны этого сита и дают возможность "экстракционной жидкости" проходить в "отделение для удаления жидкости". Очень трудно диффундировать сахарозу из "пластин" сахарной свеклы, поэтому потери сахарозы неизбежны в процессе экстракции.

А. В соответствии с настоящим изобретением сито с большими

отверстиями или поддерживающая решетка 44 (как показано на фиг. 2, позиция 33 на фиг. 1A и 1B, позиция 133 на фиг. 1C, 1D и головная камера на фиг. 1E, позиция 177 на фиг. 1G и 1H) снабжена в верхней

части милли-ситом 22 (позиция 18 в гидраторе на фиг. 1A и 1B, позиция 22 в вертикальном диффузоре на фиг. 1A, позиция 26 в горизонтальном диффузоре на фиг. 1B, позиция 122 на фиг. 1C, 1D, и головная

камера на фиг. 1E, позиция 176 на фиг. 1G и 1H). Милли-сито, используемое в сочетании с расположенной ниже камерой или отделением для жидкости, дает следующие преимущества в процессе экстракции

растворимых твердых частиц из измельченных частиц:

1) милли-сито 22 обеспечивает позитивное разделение раздробленных твердых частиц и экстракционной жидкости перед тем, как жидкость удаляется

из устройства. Это позитивное разделение а) устраняет необходимость другого отдельного и отличающегося процесса разделения, б) снижает энергозатраты и в) повышает эффективность экстракции;

2)

милли-сито 22 обеспечивает позитивный, самоочищающийся проход для экстракционной жидкости в отделение для жидкости (которое также может быть названо "отделением для удаления жидкости с просеиванием"),

несмотря на присутствие малых частиц и мелочи. В прошлом эти частицы имели склонность к частичной блокировке или полностью блокировали проход экстрагирующей жидкости;

3) милли-сито 22

обладает очень гладкой, ровной, легко очищаемой поверхностью, и отверстия милли-сита могут легко очищаться от наслоений с помощью очистителя сита. Благодаря наличию ровной поверхности милли-сита с

легким скольжением (особенно когда она смазана экстрагирующей жидкостью во время работы) такой неабразивный "скребок", как тефлон, может быть использован в качестве очистного материала. Это помогает

сохранить целостность милли-сита и снижает эксплуатационные требования;

4) милли-сито 22 за счет препятствия прохождению через отверстия тех частиц, диаметр которых больше размера отверстий

(или прорезей) в сите, дает возможность отделению для удаления экстракционной жидкости с просеиванием служить в качестве камеры с жидкостью для промывки обратной струей. Уровень жидкости в "отделении

для удаления жидкости с просеиванием" может быть поднят выше уровня жидкости в диффузоре, и полученный "гидравлический напор" будет снимать с верхней поверхностью милли-сита 22 любые материалы,

образующие наслоения. В действующих диффузорах промывка обратной струей обычно только закупоривает "сортировочное сито" и, как правило, не практикуется в промышленности. В конструкции настоящего

изобретения промывка обратной струей возможна, так как отсутствуют и малые частицы, и более крупные частицы, и очень мало мелочи, которая "смывается" с обратной стороны сита во время промывки обратной

струей;

5) oтделение для удаления жидкости с просеиванием создает гидравлическое противодавление жидкости в отношении милли-сита 22, которое сохраняет гидравлический градиент (или, иными

словами, градиент уровня жидкости) по всему милли-ситу 22 приблизительно на нулевой отметке. Это препятствует тому, чтобы раздробленные твердые частицы были "размазанными" по наружной лицевой

поверхности милли-сита 22 под действием гидравлического давления, которое затем превращает милли-сито 22 в настоящую "плотину", а не в фильтр или сито для экстракционной жидкости;

6)

милли-сито 22 за счет препятствия крупным частицам, малым частицам и мелочи в проходе в отделение для удаления жидкости с просеиванием создает лучшие условия для регулировки уровня жидкости в

диффузоре, как поясняется выше. Если бы малые частицы, мелочь и особенно крупные частицы присутствовали в переточной трубе (см. фиг. 3, труба 54) или клапане автоматической регулировки уровня, поток

сливаемой жидкости подвергался бы "загромождению", а регулировка уровня жидкости в диффузоре не была бы столь эффективной или последовательной.

Б. В соответствии с настоящим изобретением емкости горизонтального диффузора 25 (фиг. 1B) и экстрактора ST 180 (фиг. 1F), а также камеры 134 или 135 диффузора периодического действия (фиг. 1C, 1D и 1E) обеспечивают протекание многократной экстракции в диффузоре. В камерах содержится жидкость, свободная от раздробленных твердых частиц, малых частиц и большей части мелочи, которые поступают в камеру (из отделения для удаляемой жидкости с просеиванием, которое содержится в предыдущей камере). Благодаря оперативно размещенному милли-ситу 70, установленному над поддерживающей решеткой или ситом 30 (см. фиг. 1B или позицию 183 на фиг. 1F или же милли-сито 122, установленное над поддерживающей решеткой 133 на фиг. 1C, 1D и 1E), преимущества, касающиеся экстракции растворимых твердых частиц из раздробленных частиц, изложенные в разделе A (за исключением преимущества (6), которое не подходит в данном случае), увеличиваются в зависимости от числа используемых отдельных камер.

В. В соответствии с настоящим изобретением милли-сита 70 также могут быть установлены на винтовых витках вертикального диффузора (фиг. 1A с участками витков 23), наклонного диффузора (фиг. 2, витки 43) и ошпаривателя (фиг. 1A и 1B, витки 28). Эти милли-сита, расположенные на витках шнека по существу разделяют устройство на отдельные участки, позволяя осуществить намного более эффективные стадии противоточной экстракции в общем процессе непрерывной диффузионной экстракции растворимых твердых частиц из измельченных твердых частиц. Эффективность работы повышается из-за преимуществ, перечисленных в разделе A. Значительно повышается качество и количество экстрагированных растворимых твердых частиц. В соответствии с разделом A, пункт (3) измельченные твердые частицы сами становятся очистителями сита и непрерывно очищают поверхность милли-сита по мере того, как материал подается в диффузор.