Способ изготовления термостабильного покрытия посредством цифровой печати - RU2733771C1

Код документа: RU2733771C1

Чертежи

Описание

Настоящее изобретение в целом относится к способу изготовления изделия малогабаритной бытовой нагревательной техники, в частности, к способу изготовления изделия малогабаритной бытовой нагревательной техники, содержащего термостабильное покрытие, полученное посредством цифровой печати.

В контексте настоящего описания под нагревательным изделием понимают изделие, температура которого будет повышаться во время его использования. Таким изделием может быть либо изделие, имеющее свою собственную нагревательную систему, либо изделие, нагреваемое внешней нагревательной системой. Кроме того, такое изделие выполнено с возможностью передачи полученной от нагревательной системы тепловой энергии другому материалу или предмету при контакте с указанным изделием.

Под изделием малогабаритной бытовой нагревательной техники в контексте настоящего описания понимают изделия для приготовления пищи и изделия малогабаритной электробытовой техники.

Специалистам в данной области техники известны несколько типов технологий для получения термостабильных покрытий на изделиях малогабаритной бытовой техники.

В частности, известны технологии нанесения покрытия на плоские поверхности посредством трафаретной печати, распыления, нанесения с помощью валика, тампонной печати или технологии нанесения покрытия поливом. Однако каждая из упомянутых технологий имеет недостатки, для устранения которых требуется разработка новых методик.

Так, распыление, нанесение поливом и нанесение валиком представляют собой нелокализованные технологии. Они не позволяют выполнять осаждение покрытия точно и под контролем. Кроме того, недостатком распыления является образование больших потерь материала вследствие такого обычного явления, как «избыточное распыление» (т.е. вся часть конуса распыления не достигает покрываемой детали), что обеспечивает расходы (избыточное потребление, утилизация отходов и т.п.). Кроме того, распыление не позволяет получить идеальную однородность по толщине, если рассматривать всю охватываемую поверхность. То же самое относится и к технологии полива, совершенно не приспособленной для контролируемого осаждения и вызывающей существенное избыточное потребление материала.

Нанесение валиком, трафаретная печать и тампонная печать являются контактными технологиями. Поэтому они требуют выполнения сушки между каждым этапом осаждения. К тому же точечный контакт валика или трафаретной печатной формы может придать окончательному покрытию растрированный вид, при этом растрирование может привести к образованию наружных дефектов низкого качества. Печать локализованных осаждений с применением технологий такого типа требует использования специальных печатных форм (валиков, трафаретных печатных форм, штампов), в результате чего возникает потребность в расходных материалах и трудоемких переключениях в производственном процессе.

Струйная технология печати, судя по всему, способна удовлетворить упомянутым ограничениям и, в частности, была описана в патентном документе WO 2012/085477, относящемся к способу изготовления нагревательного изделия, содержащему этап нанесения по меньшей мере двуцветного рисунка в виде непрерывного или прерывистого слоя посредством струйной печати.

Однако описанные в данном документе способы и составы обладают существенным недостатком: чтобы получить достаточно толстое покрытие для предусмотренных видов применения изделия, необходимо осадить большое число слоев, что значительно увеличивает число проходов при печати, и выполнить многочисленные сушки, чтобы получить однородное осаждение и избежать краевых эффектов.

Для устранения недостатков предшествующего уровня техники заявителем был разработан способ изготовления изделий малогабаритной бытовой нагревательной техники, содержащих термостабильное покрытие, которое может быть нанесено в промышленных условиях.

Таким образом, объектом настоящего изобретения является способ изготовления изделия малогабаритной бытовой нагревательной техники, содержащего подложку, имеющую по меньшей мере две противоположные стороны, включающий в себя этапы, на которых:

- обеспечивают наличие указанной подложки,

- выполняют термостабильное покрытие на указанной подложке, при этом этап выполнения покрытия включает в себя подэтапы, на которых:

- выполняют осаждение по меньшей мере на одну из двух противоположных сторон указанной подложки по меньшей мере одного слоя состава, содержащего по меньшей мере одно связующее, и

- выполняют обжиг указанной покрытой подложки,

отличающийся тем, что содержание сухого вещества в составе, содержащем по меньшей мере одно связующее, составляет более 15% по массе или равно 15% по массе, и

тем, что указанное осаждение выполняют посредством цифровой печати через по меньшей мере одно сопло, имеющее отверстие размер которого составляет более 80 мкм или равен 80 мкм.

Предпочтительно содержание сухого вещества в указанном составе, содержащем по меньшей мере одно связующее, составляет более 20% по массе или 20% по массе, наиболее предпочтительно строго более 20%. Следует отметить, что состав может иметь различную форму, такую как текучее вещество, жидкость, полужидкость или более или менее вязкую пасту.

Действительно, было установлено, что для обеспечения покрытия достаточной толщины для предусмотренных применений изделия, использование концентрированных композиций обладает преимуществом, которое состоит в уменьшении числа слоев и, следовательно, числа проходов при печати, а также числа сушек, и обеспечивает получение надлежащей однородности слоев.

Кроме того, большой размер отверстия сопла обеспечивает возможность пропускания наполнителей большого размера, так чтобы получить функциональное покрытие.

Предпочтительно содержание сухого вещества в указанном составе, содержащем по меньшей мере одно связующее, составляет менее 100% по массе или равно 100% по массе, предпочтительно от 22% до 100%, более предпочтительно от 25% до 90%, наиболее предпочтительно от 30% до 70% процентов по массе.

Выполнение термостабильного покрытия по меньшей мере на одной из сторон подложки включает в себя цифровую печать состава, содержащего по меньшей мере одно связующее.

В контексте настоящего изобретения под печатью понимают осаждение на подложку состава, содержащего по меньшей мере одно связующее, для получения непрерывного или прерывистого слоя. До осаждения состав, содержащий по меньшей мере одно связующее, является печатным составом. После нанесения состав, содержащий по меньшей мере одно связующее и нанесенный на подложку, является напечатанным составом.

В контексте настоящего изобретения под цифровой печатью понимают печать, выполняемую непосредственно на подложке с использованием компьютерных данных (или цифровых файлов) в виде непрерывного потока между компьютером и печатной машиной.

Предпочтительно печать состава на подложку выполняют без использования печатной формы.

Предпочтительно цифровую печать термостабильного покрытия согласно настоящему изобретению выполняют посредством струйной печати с использованием струйных принтеров.

Предпочтительно осаждение согласно изобретению выполняют посредством струйной цифровой печати.

Струйная печать представляет собой технологию печати, заключающуюся в разбрызгивании капель чернил или текучей среды из отверстия сопла на четко определенные места на подложке. Струйный метод является единственным методом бесконтактной печати, то есть чернила или печатный состав осаждают на подложку без использования такого средства осаждения, как печатные формы (валики, трафаретные печатные формы, штампы). Выброс капель осуществляется под электронным контролем посредством высокочастотных цифровых сигналов. Формирование капель частично основано на управлении давлением жидких чернил в емкости для чернил и в печатных соплах, когда происходит разбивание или разделение потока чернил на капели, или основано на открытии микроклапанов высокой частоты, при котором происходит высвобождение капель. Непосредственно перед осаждением на подложку и сразу после выброса из сопла чернила или печатный состав находятся в контакте только с окружающим воздухом и не контактируют с какими-либо средствами. Существует несколько технологий струйной печати, основанных на применении различных решений по управлению давлением жидких чернил или на открытии микроклапанов и, следовательно, на различных конфигурациях печатающих головок.

Двумя основными группами технологий струйной печати являются метод непрерывной струйной печати и метод печати «подача по требованию».

Метод непрерывной струйной печати (Continuous Ink Jet, CIJ) основан на контролируемом разбивании жидкой струи. Возмущающие воздействия вызывают разрыв струи на капли контролируемого размера с определенной скоростью. Это достигается путем синхронизации между разбиением струи и ее скоростью. Капли печатного состава, которые должны достигнуть печатной подложки, отбирают, например, электростатическим образом (заряжают капли, и затем отклоняют указанные капли электрическим полем). В данном методе печатающие головки выполнены с возможностью непрерывной генерации капель печатного состава, при этом для печати требуемого рисунка обеспечивается отклонение капель через дефлектор к коллектору в соответствии с генерируемым рисунком.

Метод «подачи по требованию» (Drop-On-Demand, DOD) основан на другом физическом явлении: чернила находятся в емкости, образуя мениск на уровне сопла, до тех пор, пока давление, приложенное к объему жидкости, не превысит поверхностного натяжения и не позволит обеспечить выброс капли. В данном методе печатающие головки выполнены с возможностью генерации капель печатного состава по требованию, в соответствии с подлежащим печати рисунком. Также среди прочих можно рассмотреть четыре разных метода выброса: пьезоэлектрический, термический или пузырьково-струйный, клапанно-струйный, и термосинтез.

Предпочтительно осаждение согласно изобретению выполняют посредством струйной цифровой печати методом подачи по требованию.

В пьезоэлектрическом методе каналы подачи печатного состава печатающих головок окружены пьезоэлектрическими мембранами, деформирующимися под действием электрического возбуждения и, таким образом, деформирующими каналы подачи и вызывающими выброс печатного состава.

В другом типе пьезоэлектрической печатающей головки DOD метода, как описанная в патенте US 6460980, выброс вызывает вибрация канала подачи чернил после возбуждения приваренным к каналу пьезоэлектрическим кристаллом. В печатных головках клапанно-струйного метода выброс текучей среды контролируется микро клапанами.

Так, в патентной заявке WO 2013/013983 описаны печатающие головки, содержащие электроклапаны, открывающиеся и закрывающиеся под действием электрического возбуждения.

В патентной заявке WO 2016/030566 описаны клапаны, управляемые пьезоэлектрическим материалом.

В патентной заявке WO 2010/146473 описано устройство, состоящее из соединенной с мембраной пьезоэлектрической системы, обеспечивающей управление выбросом капель текучей среды.

В контексте настоящего изобретения под соплом понимают средство, обеспечивающее прохождение и выпуск печатного состава, или выпускной элемент. Это также может быть трубопроводная труба или эквивалентный элемент. Это также может быть наконечник или эквивалентный элемент, обеспечивающий выпуск посредством распыления. Это также может быть капиллярная трубка или эквивалентный элемент. Это также может быть канал подачи или эквивалентный элемент. Предполагается, что сопло также может называться струйным соплом, печатным соплом, выпускным соплом или распыляющим соплом. Сопло может быть частью набора средств, образующих печатную головку или может являться печатной головкой. В основном печатная головка содержит от 10 до 5000 сопел.

В частности, сопла могут содержать средства, обеспечивающие возможность разбивания печатного состава на капли. Это могут быть средства, уменьшающие поперечное сечение сопла, такие как, например, пластина сопла. В основном капля имеет объем в пределах от 10 до 10000 пиколитров.

Предпочтительно капли образуют направленную струю в целом ориентированную перпендикулярно относительно поперечного сечения сопла.

Предпочтительно сопло образует единственную направленную струю.

В контексте настоящего изобретения под направленной струей понимают ровный ряд капель, множество капель или единственную каплю.

Сопло может быть выполнено из металлического материала, например, из нержавеющей стали, из керамического материала, в частности, из материала с пьезоэлектрическими свойствами, из полимерного материала или их смесей или из любого традиционного для сопла материала.

Сопло содержит отверстие.

Под отверстием в контексте настоящего изобретения понимают канал, прорезь или проход, обеспечивающие выход или выпуск печатного состава.

Отверстие сопла предпочтительно расположено на одном из концов сопла, образующим головку для выброса жидкости. Отверстие может быть свободным, то есть контактирующим только с окружающим воздухом. Отверстие в зависимости от конфигурации может быть либо прямым, либо со скошенными кромками. Отверстие может быть выполнено из того же материала, что и сопло, или же представлять собой элемент, дополненный другим материалом или материалом, обработанным (подвергнутым химической, физической обработке)для придания ему особых свойств.

Сопло может содержать одно или более отверстий.

Согласно некоторым вариантам осуществления сопло и отверстие образуют единое средство, в частности, относящееся к каналу вдоль трубопровода подачи или, к концу указанного трубопровода.

Размер отверстия сопла, используемого в способе согласно изобретению, обеспечивает возможность адаптирования отверстия в зависимости от физико-химических свойств печатного состава, таких как вязкость, тип, характер, размер частиц, плотность или содержание сухого вещества.

Согласно настоящему изобретению размер отверстия сопла составляет более 80 мкм или равен 80 мкм, предпочтительно более 90 мкм или равен 90 мкм, наиболее предпочтительно более 100 мкм или равен 100 мкм.

Под размером отверстия сопла понимают наименьший размер прохода сопла. Например, если отверстие сопла имеет круглое сечение, то в этом случае наименьшим размером прохода является диаметр данного круга. Если отверстие сопла имеет овальное сечение, то в этом случае наименьшим размером прохода является наименьший диаметр данного овала. Если отверстие сопла имеет прямоугольное сечение, то в этом случае наименьшим размером прохода является наименьшая сторона данного прямоугольника.

Предпочтительно размер отверстия сопла составляет менее 1,5 мм или равен 1,5 мм, более предпочтительно менее 1 мм или равен 1 мм, и наиболее предпочтительно менее 800 мкм или равен 800 мкм.

Предпочтительно размер отверстия сопла находится в пределах от 80 мкм до 800 мкм, предпочтительно от 90 мкм до 750 мкм и наиболее предпочтительно от 100 мкм до 650 мкм.

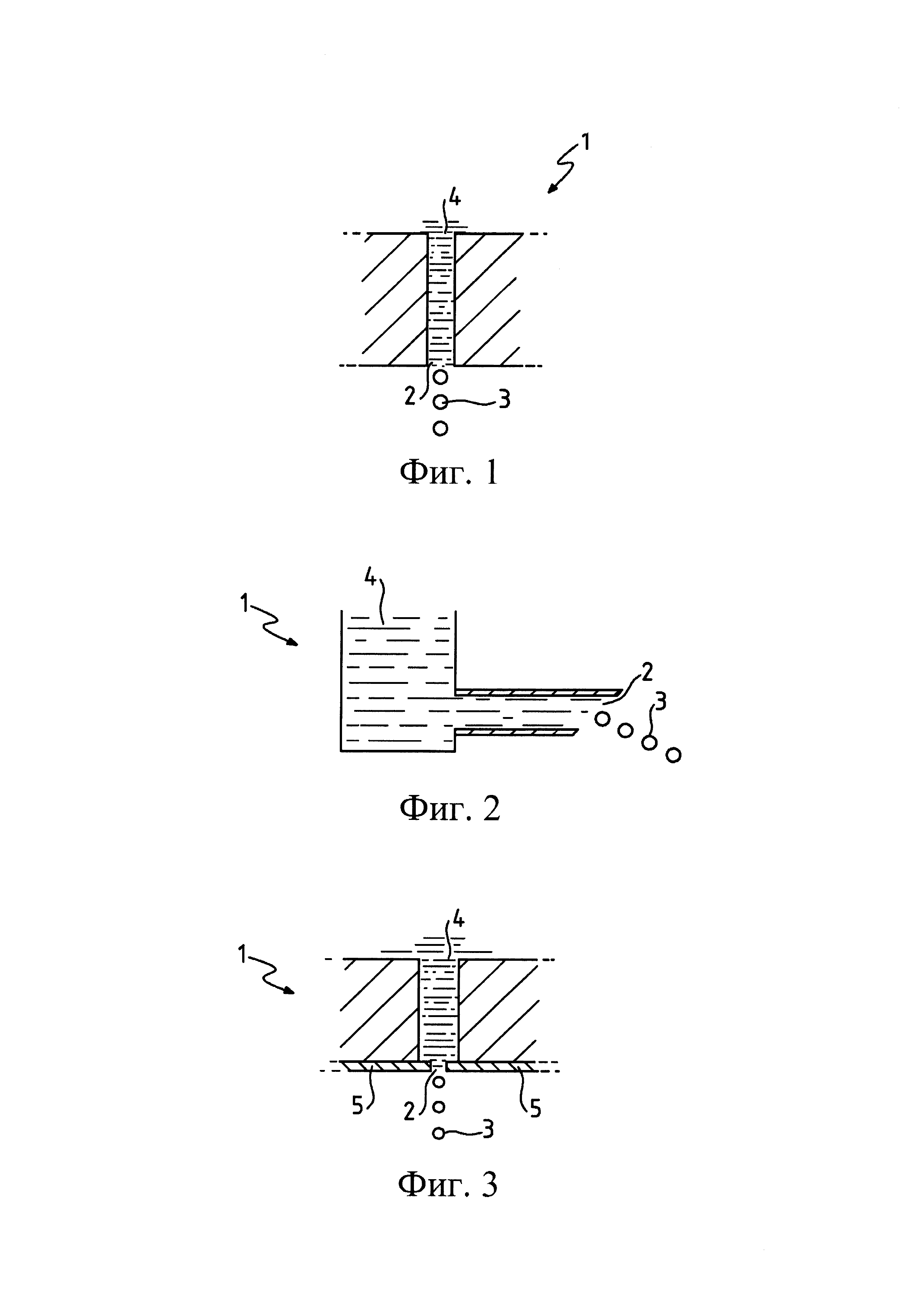

На фиг. 1 проиллюстрирован схематический вид сбоку первого варианта осуществления сопла, обеспечивающего возможность реализации способа согласно изобретению посредством цифровой печати. Сопло 1 содержит отверстие 2, формирующее направленную струю капель печатного состава 3. Сопло содержит элемент 4 впуска или подачи печатного состава.

На фиг. 2 проиллюстрирован схематический вид сбоку второго варианта осуществления сопла, обеспечивающего возможность реализации способа согласно изобретению посредством цифровой печати. Сопло 1 содержит скошенное отверстие 2, формирующее направленную струю капель печатного состава 3. Сопло содержит элемент 4 впуска или подачи печатного состава.

На фиг. 3 проиллюстрирован схематический вид сбоку третьего варианта осуществления сопла, обеспечивающего возможность реализации способа согласно изобретению посредством цифровой печати, являющийся вариантом фиг. 1, где канал сопла уменьшен пластиной 5 сопла, образующей уменьшенное отверстие 2. Сопло 1 содержит отверстие 2, уменьшенное по сравнению с отверстием, проиллюстрированным на фиг. 1, формирующее направленную струю капель печатного состава 3. Сопло содержит элемент 4 впуска или подачи печатного состава. Материал пластины 5 сопла может быть идентичным материалу сопла 1 или отличным от него, таким как нержавеющая сталь. Пластина 5 сопла согласно вариантам осуществления может быть химически или физически обработана или иметь покрытие, так чтобы придать ей особые свойства, а именно такие, которые обеспечат возможность правильного формирования капли 3 и ее выброса без смачивания пластины сопла.

Предпочтительно контактирующая с печатным составом поверхность сопла может быть химически или физически обработана или иметь покрытие для придания ей особых свойств. В частности, предпочтительно, чтобы конец сопла способствовал формированию капли и ее выбросу без смачивания конца сопла.

Осаждение печатного состава выполняется через сопло, что означает, что сопло является двухсторонним и состав вытекает в канал сопла.

В способе согласно изобретению может применяться одно или более сопел, одинаковых или разных в зависимости от требований к печати, содержащих одно или более отверстий одинаковых или разных размеров.

В контексте настоящего изобретения термостабильное покрытие представляет собой покрытие, устойчивое по меньшей мере к 200°С.

Связующее печатного состава для цифровой печати содержит по меньшей мере одно из связующего полимера, фторуглеродного полимера, золь-гель состава, шликера эмалевой фритты, лака, конденсированного танина.

Предпочтительно указанное связующее может содержать фторуглеродный полимер и по меньшей мере один связующий полимер и/или по меньшей мере один конденсированный танин.

Фторполимер может быть выбран из группы, включающей в себя политетрафторэтилен (PTFE), сополимеры тетрафторэтилена и перфторметилвинилэфира (такие как MFA), сополимеры тетрафторэтилена и перфторпропилвинилэфира (такие как PFA), сополимеры тетрафторэтилена и гексафторпропилена (такие как FEP) и их смеси.

Связующий полимер может быть выбран из группы, включающей в себя полиэфиркетоны (РЕК), полиэфирэфиркетоны (РЕЕК), полиамидимиды (PAI), полиэфиримиды (PvEI), полиимиды (PI), полиэфирсульфоны (PES), полифениленсульфиды (PPS).

Конденсированный танин может иметь в качестве базового звена одно или более мономерных звеньев флаван-3-ола, флаван-3,4-диола и/или флоротанинов.

Предпочтительно указанное связующее может содержать конденсированный танин, предпочтительно имеющий в качестве базового звена одно или более мономерных звеньев флаван-3-ола, флаван-3,4-диола и/или флоротанинов.

Предпочтительно указанное связующее может содержать золь-гель состав, полученный посредством гидролиза золь-гель прекурсора алкоксида металла путем введения воды и кислотного или щелочного катализатора, и последующей конденсации.

Золь-гель прекурсор алкоксида металла может быть выбран из группы, включающей в себя следующие соединения:

- прекурсоры, соответствующие общей формуле M1(OR1)n;

- прекурсоры, соответствующие общей формуле M2(OR2)(n-1)R2', и

- прекурсоры, соответствующие общей формуле М3(OR3)(n-2)(R3')2, где:

R1, R2, R3 или R3' обозначают алкильную группу,

R2' обозначает возможную функциональную алкильную группу или возможную функциональную фенильную группу,

n - целое число, соответствующее максимальной валентности M1, М2 или М3,

M1, М2 или М3 обозначают элемент, выбранный из Si, Zr, Ti, Sn, Al, Се, V, Nb, Hf, Mg или лананоидов (Ln).

Предпочтительно золь-гель прекурсор алкоксида металла является алкоксисиланом, который может быть выбран из группы, включающей в себя метилтриметоксисилан (MTMS), метилтриэтоксисилан (MTES), тэтраэтоксисилан (TEOS), тетраметоксисилан (TMOS) и 3-глицидилоксипропилтриметоксисилан (GLYMO), аминопропилтриэтоксисилан (APTES) и их смеси.

Предпочтительно указанное связующее может содержать водный шликер эмалевой фритты, который может в основном содержать оксид кремния и оксид титана, смешанные с плавнями, выбранными из оксидов железа, оксидов ванадия, оксидов бора, оксидов натрия, оксидов калия.

Предпочтительно указанное связующее может содержать лак, который может быть выбран из силиконовых, полиэфирных, силиконо-полиэфирных лаков.

Печатный состав для цифровой печати предпочтительно может дополнительно содержать функциональные наполнители. Под функциональными наполнителями в контексте настоящего изобретения понимают наполнители, которые находят в их первоначальной форме после окончания процесса изготовления изделия.

Предпочтительно функциональные наполнители могут иметь средний размер более или равный 10 нм и менее или равный 300 мкм, предпочтительно более или равный 10 мкм и менее или равный 100 мкм.

Такие функциональные наполнители могут представлять собой пигменты, анизотропные частицы (или чешуйки), усиливающие наполнители, наполнители, способствующие адгезии (такие как, например, коллоидный диоксид кремния), антибактериальные наполнители (такие как, например, дисперсия серебра).

Усиливающие наполнители, которые могут быть использованы в рамках настоящего изобретения, включают в себя, в частности, микронные и субмикронные наполнители в форме порошка или дисперсии, содержащие по меньшей мере одно из SiO2, Al2O3, TiO2, SiC, алмаза, нитрида бора, оксидов редкоземельных металлов, таких как CeO2, талька, каолина, барита, волластонита, порошка PTFE и их смеси.

Пигменты, которые могут быть использованы в рамках настоящего изобретения, включают в себя, в частности, термостабильные органические или неорганические пигменты, соли металлов, полупроводниковые термохромные пигменты и их смеси. Пигменты могут быть независимо выбраны из диоксида титана, шпинелей, оксидов железа, периленового красного, диоксазинового фиолетового, смешанных оксидов алюминия и кобальта (таких как алюминат кобальта (CoAl2O4)), углеродной сажи, оксидов хрома и оксидов меди, титаната хрома, сурьмы, титаната никеля, силикоалюминатов, неорганических пигментов с кристаллической структурой шпинели на основе различных оксидов металлов, полупроводниковых термохромных пигментов (например, таких полупроводниковых оксидов металлов, как Fe2O3, Bi2O3 или BiVO4 и т.д.) и их смеси.

Анизотропные частицы, которые могут быть использованы в рамках настоящего изобретения, - это частицы, характеристические размеры которых не одинаковы во всех направлениях, как, например, волокна (в основном одномерной формы) или чешуйки (в основном двумерной или плоской формы). Чешуйки, которые могут быть использованы в рамках настоящего изобретения, могут быть независимо выбраны из чешуек слюды с защитной оболочкой или без защитной оболочки, чешуек кремния с защитной оболочкой или без защитной оболочки, чешуек алюминия с защитной оболочкой (в частности из диоксида железа) или без защитной оболочки, чешуек оксида железа с защитной оболочкой или без защитной оболочки, чешуек слюды или кремния с защитной оболочкой из диоксида титана или диоксида железа. Чешуйки, которые могут быть использованы в рамках настоящего изобретения, могу быть обработаны для создания особого цветового эффекта.

Анизотропные частицы, которые могут быть использованы в рамках настоящего изобретения, могут быть, например, намагничивающимися или электризующимися. В рамках настоящего изобретения намагничивающиеся частицы преимущественно могут содержать по меньшей мере один ферромагнитный металл. Указанные намагничивающиеся частицы могут быть гомогенными, то есть образованными из одного и того же материала, или композиционными, то есть указанные намагничивающиеся частицы имеют структуру сердцевина-оболочка, в которой ферромагнитный металл находится в сердцевине и/или в оболочке указанных частиц. Примерами намагничивающихся композиционных частиц могут служить чешуйки слюды с защитной оболочкой из оксида железа Fe2O3, или волокна из нержавеющей стали с защитной оболочкой из золь-гель материала в качестве защиты от коррозии на этапах обработки покрытия, или же чешуйки из пластмассы с защитной оболочкой из оксида железа Fe2O3, или же чешуйки, сердцевина которых состоит из ферромагнитного металла, а оболочка образована из пластмассы или из золь-гель материала.

Нанесение термостабильного покрытия посредством струйной печати может выполняться на плоской подложке или же на формованной подложке, или же на локально плоском участке формованной подложки. Получают слой термостабильного покрытия. В основном указанный слой термостабильного покрытия является влажным.

Под влажным слоем в контексте настоящего изобретения понимают слой, сформированный каплями после их осаждения на подложку; в основном влажный слой содержит все или часть из его растворителей. Влажный слой также называют влажным напечатанным слоем. Влажный слой обычно получают сразу после печати слоя термостабильного покрытия, содержащего состав, содержащий, по меньшей мере, одно связующее.

Предпочтительно слой, напечатанный посредством цифровой печати, имеет толщину более 0,1 мкм и менее или равную 1000 мкм, предпочтительно более или равную 1 мкм и менее или равную 200 мкм.

Предпочтительно все или часть из растворителей влажного слоя удаляют либо естественным путем, либо с использованием физической обработки, например, посредством термической сушки, сушки воздушным потоком или вакуумной обработки.

Согласно варианту осуществления способа согласно изобретению нанесение термостабильного покрытия посредством струйной печати может выполняться в несколько слоев. В этом случае осаждение по меньшей мере на одну из двух противоположных сторон указанной подложки по меньшей мере одного слоя состава, содержащего по меньшей мере одно связующее, повторяют несколько раз. В этом случае термостабильное покрытие является многослойным. Каждый слой выполняют предпочтительно за один этап печати, при этом в целом образуется мультислой. Предпочтительно согласно указанному варианту осуществления между этапами нанесения каждого слоя выполняют один этап сушки, затем после нанесения последнего слоя выполняют обжиг указанной покрытой подложки.

Под обжигом покрытой подложки в контексте настоящего изобретения понимают термическую обработку, позволяющую уплотнить слой или слои нанесенного на подложку термостабильного покрытия, причем указанную термическую обработку для уплотнения выполняют

- при температуре выше 150°С, если указанные слои получают из составов, связующее которых содержит золь-гель и/или лак,

- при температуре выше 200°С, если указанные слои получают из составов, связующее которых содержит конденсированный танин,

- при температуре выше 300°С, если указанные слои получают из составов, связующее которых содержит фторполимер, и

- при температуре выше 500°С, если указанные слои получают из составов, связующее которых содержит водный шликер из эмалевой фритты.

Способ согласно настоящему изобретению может дополнительно включать в себя этап поверхностной обработки подложки перед этапом выполнения термостабильного покрытия.

Предпочтительно сторона подложки, на которую будет нанесено термостабильное покрытие, может быть обработана так, чтобы увеличить ее удельную поверхность, в случае алюминиевой подложки данная обработка может быть выполнена посредством анодирования (создания трубчатой структуры оксида алюминия), химического травления, пескоструйной обработки, очистки щеткой, дробеструйной обработки или посредством добавления вещества с использованием такой технологии, как термическое напыление (пламенное, плазменное, электродуговое). Другие металлические подложки также могут быть отполированы, подвергнуты пескоструйной обработке, очистке щеткой, обработке микрогранулами или к ним может быть добавлено вещество с использованием такой технологии, как термическое напыление (пламенное, плазменное, электродуговое).

Термостабильное покрытие, осаждаемое посредством способа согласно настоящему изобретению, при необходимости может дополнительно содержать по меньшей мере один рисунок и/или по меньшей мере один другой слой, такой как нижний слой, слой праймера или защитный слой. При этом способ согласно изобретению дополнительно включает в себя осаждение одного или более других слоев и/или рисунков. Указанные слои могут быть нанесены посредством цифровой печати согласно способу согласно настоящему изобретению или посредством любого другого соответствующего метода, известного специалисту с данной области техники, например, такого как распыление, нанесение покрытия поливом, нанесение с помощью валика, тампонная печать или трафаретная печать и т.д.. Указанные рисунки могут быть нанесены посредством цифровой печати или посредством любого другого соответствующего метода, известного специалисту в данной области техники, например, такого как распыление, нанесение покрытия поливом, нанесение с помощью валика, тампонная печать или трафаретная печать и т.д.

Согласно одному аспекту изобретения термостабильное покрытие после обжига покрытой подложки имеет толщину более 0,1 мкм и менее или равную 1000 мкм, предпочтительно более или равную 1 мкм и менее или равную 200 мкм.

Могут быть рассмотрены различные типы изделий малогабаритной бытовой нагревательной техники, соответствующих настоящему изобретению, имеющих различные формы и выполненных из различных материалов.

Так, подложка может быть выбрана в соответствии с требуемыми условиями употребления и термической обработки из подложек из металлического материала, стеклянных подложек, керамических подложек, подложек из терракоты, подложек из пластика.

Металлические подложки, которые могут быть использованы в настоящем изобретении, предпочтительно включают в себя подложки из анодированного или не анодированного алюминия, при необходимости отполированного, очищенного щеткой, подвергнутого пескоструйной, дробеструйной обработке или обработке микрогранулами, подложки из анодированного или не анодированного алюминиевого сплава, при необходимости отполированного, очищенного щеткой, подвергнутого пескоструйной, дробеструйной обработке или обработке микрогранулами, подложки из стали, при необходимости отполированной, очищенной щеткой, подвергнутой пескоструйной, дробеструйной обработке или обработке микрогранулами, подложки из нержавеющей стали, при необходимости отполированной, очищенной щеткой, подвергнутой пескоструйной, дробеструйной обработке или обработке микрогранулами, литые стальные, литые алюминиевые или литые чугунные подложки, подложки из меди, при необходимости кованные или отполированные.

Предпочтительно подложка может быть выбрана из подложек, содержащих слои ферритной нержавеющей стали/алюминия/аустенитной нержавеющей стали, подложек, содержащих слои нержавеющей стали/алюминия/меди/алюминия/аустенитной нержавеющей стали, чаш из литого алюминия, из алюминия или алюминиевых сплавов, продублированных наружным основанием из нержавеющей стали, совместно ламинированных металлических подложек, например, совместно ламинированных двухслойных подложек, содержащих слой из нержавеющей стали (например, предназначенный для того, чтобы служить внутренней стороной изделия) и слой из анодированного или не анодированного алюминия или алюминиевого сплава (например, предназначенный для того, чтобы служить наружной стороной изделия).

Изделие малогабаритной бытовой нагревательной техники согласно настоящему изобретению может представлять собой, в частности, изделие для приготовления пищи или изделие, представляющие собой небольшой электробытовой прибор, такой как утюг, изделие для ухода за волосами, изотермический контейнер (например, для кофеварки) или миксер с чашей.

Изделие малогабаритной бытовой нагревательной техники согласно настоящему изобретению может представлять собой, в частности, изделие для приготовления пищи, и, в частности, изделие для приготовления пищи, одна из двух противоположных сторон подложки которого является внутренней стороной, возможно, вогнутой, предназначенной для размещения со стороны пищевых продуктов, которые могут быть помещены в или на указанное изделие, а другая сторона подложки является наружной стороной, возможно, выпуклой, предназначенной для размещения со стороны источника тепла.

Неограничивающие примеры изделий для приготовления пищи, соответствующих настоящему изобретению, включают в себя, в частности, такие изделия для приготовления пищи, как кастрюли и сковороды, воки и сотейники, жаровни и котлы, блинницы, вафельницы, решетки, формы и противни для выпечки, грили, противни и решетки для барбекю, гриль-раклетницы или фондюшницы, устройства для варки риса, устройства для варки варенья, чаны хлебопечек, чаши для приготовления пищи.

Изделие малогабаритной бытовой нагревательной техники согласно настоящему изобретению может представлять собой, в частности, утюг, такой как паровой утюг или паровая станция, при этом покрытая подложка согласно настоящему изобретению представляет собой подошву утюга.

Изделие малогабаритной бытовой нагревательной техники согласно настоящему изобретению может представлять собой, в частности, изделие для ухода за волосами, такое как утюжок для завивки или утюжок для выпрямления волос, при этом покрытая подложка согласно настоящему изобретению представляет собой одну из нагревательных пластин изделия для ухода за волосами.

Способ согласно изобретению имеет следующие преимущества:

- с точки зрения качества изделия: полное управление однородностью покрытия (а именно по толщине), управление локализацией осаждения, отсутствие эффекта растеризации и возможность одновременного выполнения осаждения небольшой толщины (примерно 1 мкм, что является трудновыполнимым при использовании других традиционных методов нанесения покрытия) и большой толщины (в несколько мкм);

- с точки зрения процесса:

отсутствие или радикальное уменьшение потерь материала: настройка количества чернил в соответствии с потребностями печати, отсутствие явления избыточного распыления или избытка распыления, легкая очистка;

отсутствие необходимости наличия печатных форм, таких как валики, цилиндры для нанесения чернил, трафаретные печатные формы, штампы, цилиндры-держатели штампов,

ограничение необходимости в выполнении этапов сушки между слоями: бесконтактное осаждение обеспечивает возможность осаждения на еще не высохший предыдущий слой,

возможность немедленного переключения производственного процесса: нет необходимости в установке специальной печатной формы, для переключения производственного процесса требуется только загрузить файл с информацией,

возможность обеспечения очень высоких скоростей,

отсутствие контакта с печатной машиной,

низкая потребность в рабочей силе,

печать выполняется непрерывно от компьютера посредством тиражирования без прерывания цифрового потока,

параметры печати можно изменять для каждого изделия без прерывания процесса, что, таким образом, позволяет варьировать ширину слоев или рисунков;

- с точки зрения безопасности и экологии: использование полностью закрытого контура текучей среды, что обеспечивает отсутствие контакта между принтером и оператором и возможность контроля производства.

Изобретение более подробно проиллюстрировано в следующих примерах.

Примеры

Тесты

Определение содержания сухого вещества состава.

Принцип

Содержание сухого вещества продукта - это остаточная твердая часть, оставшаяся после выпаривания содержащихся в нем летучих веществ. Большую роль играют температура и продолжительность сушки, поскольку растворители с высокой температурой кипения, мономерные фракции, реактивные разбавители и побочные продукты реакции (в зависимости от степени их сохранения) очень медленно покидают пленку в процессе ее образования. Поэтому очень важно определить обычным путем стандартные условия сушки, которые, насколько это возможно, будут близки к практике.

Порядок выполнения

Для измерения указанного содержания сухого вещества выполняют следующее:

- взвешивают алюминиевую чашку: m0 - масса чашки;

- в данную чашку помещают от 0,5 г до 3 г исследуемого продукта;

- взвешивают наполненную чашку: m1 - масса наполненной чашки;

- ставят чашку в сушильный шкаф на два часа при температуре 210°С;

- после сушки в сушильном шкафу и охлаждения чашку взвешивают:

m2 - масса наполненной чашки после сушки в сушильном шкафу и охлаждения; содержание сухого вещества задается следующей формулой:

Содержание сухого вещества=100*[(m2-m0)\(m1-m0)]

Примеры 1-14 представляют собой примеры согласно изобретению. Сравнительные примеры 1 и 2 не являются примерами согласно изобретению.

Пример 1: подложка с антипригарными покрытиями и рисунком на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Покрытие на основе фторполимера, связующего полимера и усиливающих минеральных наполнителей наносят посредством трафаретной печати последовательными слоями на первую сторону диска.

Всю систему предварительно обжигают при температуре 350°С.

На второй стороне диска посредством трафаретной печати получают нижний слой из состава белого цвета на основе фторполимера.

Фотореалистичный рисунок получают посредством печати состава рисунка на основе специальных цветных пигментов и без связующего струйным методом с использованием печатающей системы, содержащей стандартные печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием равным примерно 1 мкм, и с разрешением 360 точек на дюйм на белом нижнем слое. Полученный таким образом влажный рисунок имеет толщину в пределах от 0,5 мкм до 5 мкм.

На рисунке и на белом нижнем слое получают бесцветный защитный слой посредством печати состава, содержащего дисперсию PTFE, растворители и классические аддитивы. Содержание сухого вещества в указанном составе составляет около 50-55% по массе. Осаждение указанного состава выполняют посредством цифровой печатной машины, содержащей печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия на второй стороне диска составляет около 30 мкм.

Пример 2: подложка с антипригарными покрытиями и рисунком на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Покрытие на основе фторполимера, связующего полимера и усиливающих минеральных наполнителей наносят посредством трафаретной печати последовательными слоями на первую сторону диска.

Всю систему предварительно обжигают при 350°С.

На второй стороне диска посредством трафаретной печати получают нижний слой из состава белого цвета на основе фторполимера.

Фотореалистичный рисунок получают посредством печати состава рисунка на основе специальных цветных пигментов и без связующего струйным методом с использованием печатающей системы, содержащей стандартные печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием равным примерно 1 мкм, и с разрешением 360 точек на дюйм на белом нижнем слое. Полученный таким образом влажный рисунок имеет толщину в пределах от 0,5 мкм до 5 мкм.

На рисунке и на белом нижнем слое получают бесцветный защитный слой посредством печати состава, содержащего дисперсию PTFE, растворители и классические аддитивы и чешуйки с наибольшими характеристическими размерами, составляющими около 100 мкм. Содержание сухого вещества в указанном составе составляет около 50-55% по массе. Осаждение указанного состава выполняют посредством цифровой печатной машины, содержащей печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия на второй стороне диска составляет около 30 мкм.

Пример 3: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Состав праймера на основе смеси дисперсий PTFE и PFA, связующего полимера (PAI), коллоидного диоксида кремния и дисперсии углеродной сажи наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе составляет около 20-25% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат при температуре около 100°С.

Затем на слое праймера получают бесцветный защитный слой. Бесцветный защитный состав на основе дисперсии PTFE, растворителя и обычных аддитивов осаждают струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Содержание сухого вещества в указанном защитном составе составляет около 50-55% по массе. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 30 мкм.

Пример 4: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Состав праймера на основе смеси дисперсий PTFE и PFA, связующего полимера (PAI), коллоидного диоксида кремния, усиливающих минеральных наполнителей (порошкообразный оксид алюминия с размером частиц от 3 до 50 мкм) и дисперсии углеродной сажи наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 20-25% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстиями в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат при температуре около 100°С.

Затем на слое праймера получают бесцветный защитный слой. Бесцветный защитный состав на основе дисперсии PTFE, растворителя и обычных аддитивов осаждают струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Содержание сухого вещества в указанном защитном составе составляет около 50-55% по массе. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 30 мкм.

Пример 5: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Состав праймера на основе смеси дисперсий PTFE и PFA, связующего полимера (PAI), коллоидного диоксида кремния, усиливающих минеральных наполнителей (порошкообразный оксид алюминия с размером частиц от 3 до 50 мкм) и дисперсии углеродной сажи наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 20-25% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 150 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат при температуре около 100°С.

На слой праймера посредством цифровой печати последовательно осаждают следующие составы:

- красный термостабильный состав рисунка на основе дисперсии PTFE и смеси периленового красного и черного пигмента. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать указанного состава выполняют следуя форме цельного диска струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм;

- красный термохромный состав рисунка на основе дисперсии PTFE и оксида железа. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать указанного состава выполняют следуя прерывистому рисунку, перекрывающему, по меньшей мере, частично красный термостабильный слой рисунка, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм;

- состав рисунка в цвете, совершенно отличном от цвета слоя праймера, не содержащий связующего и содержащий чешуйки, наибольший характеристический размер которых составляет около 100 мкм. Содержание сухого вещества в указанном составе составляет около 20% по массе. Печать указанного состава выполняют следуя прерывистому рисунку, перекрывающему, по меньшей мере, частично красные слои рисунка, посредством цифровой печатной машины, содержащей печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм.

На слое праймера и на слоях рисунка получают бесцветный защитный слой посредством печати состава, содержащего дисперсию PTFE, растворители, классические аддитивы и чешуйки, наибольший характеристический размер которых составляет около 100 мкм. Содержание сухого вещества в указанном составе составляет около 50-55% по массе. Осаждение указанного состава выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 35 мкм.

Пример 6: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой химически протравленный алюминиевый диск.

Состав на основе смеси дисперсий PTFE и PFA и пигментной дисперсии кобальтового синего пигмента с частицами размером около 5 мкм наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 40% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 15-20 мкм.

Пример 7: чаша с антипригарным покрытием, имеющим улучшенное сопротивление царапанию

Посредством пресса из алюминиевого диска получают чашеобразную форму.

На основание вогнутой части чаши осаждают прерывистый слой состава на основе шликера из эмалевой фритты и усиливающих неорганических наполнителей (порошкообразный оксид алюминия с размером частиц около 25 мкм) струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием 400 мкм. Содержание сухого вещества в указанном защитном составе составляет около 65% по массе. Толщина полученного таким образом прерывистого влажного слоя составляет около 20 мкм.

Покрытую таким образом чашу обжигают в течение 10 минут при 560°С.

На всю вогнутую часть чаши путем распыления наносят несколько последовательных слоев на основе PTFE.

Затем покрытую таким образом чашу обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 35 мкм.

Пример 8: подложка с легко очищаемым лаковым покрытием

Подложка представляет собой химически протравленный алюминиевый диск.

Одну из сторон подложки покрывают слоем состава на основе силикон-полиэфирного лака струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Указанный состав содержит силикон-полиэфирный лак, пигменты и растворители и имеет содержание сухого вещества около 50% по массе. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 250°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 10 мкм.

Пример 9: чаша с покрытием для защиты от царапин

Посредством пресса из алюминиевого диска получают чашеобразную форму.

На основание выпуклой части чаши осаждают слой состава на основе шликера из эмалевой фритты, содержащей гранулы нержавеющей стали размером около 45 мкм, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Указанные гранулы нержавеющей стали выбирают так, чтобы сформировать выступ и остаться в прямом контакте с поверхностью нагрева после обжига покрытия. Содержание сухого вещества в указанном составе составляет около 70% по массе.

Толщина осажденного таким образом влажного слоя составляет около 50 мкм.

Затем чашу обжигают в течение 10 минут при 560°С.

Толщина окончательного подвергнутого обжигу покрытия составляет около 30 мкм с видимой верхней частью гранул нержавеющей стали.

Пример 10: чаша с покрытием для защиты от царапин

Посредством пресса из алюминиевого диска получают чашеобразную форму.

На основание выпуклой части чаши осаждают слой окрашенного состава на основе прекурсоров силана, содержащего гранулы нержавеющей стали размером около 45 мкм, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Указанные гранулы нержавеющей стали выбирают так, чтобы сформировать выступ и остаться в прямом контакте с поверхностью нагрева после обжига покрытия. Содержание сухого вещества в указанном составе составляет около 70% по массе.

Толщина осажденного таким образом влажного слоя составляет около 50 мкм.

Затем чашу обжигают в течение 20 минут при 250°С.

Толщина окончательного подвергнутого обжигу покрытия составляет около 30 мкм с видимой верхней частью гранул нержавеющей стали.

Пример 11: чаша с антипригарным покрытием на основе золь-геля

Посредством пресса из алюминиевого диска получают чашеобразную форму.

На всю вогнутую сторону чаши путем распыления наносят первый слой окрашенного состава на основе прекурсоров силана.

На основание вогнутой части чаши посредством цифровой печати последовательно осаждают следующие составы:

- красный (смесь периленового красного и черного пигмента) термостабильный состав рисунка без связующего. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать выполняют следуя форме сплошного диска струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 10 мкм;

- красный термохромный состав рисунка на основе оксида железа и без связующего. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать выполняют следуя прерывистому изображению, перекрывающему, по меньшей мере, частично термостабильный красный слой рисунка, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 10 мкм;

- состав рисунка в цвете, совершенно отличном от цвета первого слоя, нанесенного путем распыления, не содержащий связующего и содержащий чешуйки, наибольший характеристический размер которых составляет около 100 мкм. Содержание сухого вещества в указанном составе составляет около 20% по массе. Печать выполняют следуя прерывистому изображению, перекрывающему, по меньшей мере, частично красные слои рисунка, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 10 мкм.

На всю вогнутую сторону чаши путем распыления наносят последний слой бесцветного состава на основе прекурсоров силана.

Затем чашу обжигают в течение 10 минут при 250°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 30 мкм.

Пример 12: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой механически очищенный щеткой алюминиевый диск.

Состав праймера на основе смеси дисперсий PTFE и FEP, связующего полимера (PAI), коллоидного диоксида кремния, усиливающих минеральных наполнителей (карбид кремния с размером частиц от 3 до 50 мкм) и дисперсии углеродной сажи наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 35-40% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно описанной в патенте US 6,460,980 технологии, в которых канал выброса имеет диаметр равный 500 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат примерно при 100°С.

На слое праймера и на слоях рисунка получают бесцветный защитный слой, посредством печати состава, содержащего смесь дисперсий PTFE, PFA и FEP, растворители, классические аддитивы, чешуйки, наибольший характеристический размер которых составляет около 100 мкм. Содержание сухого вещества в указанном составе составляет около 45-50% по массе.

Указанный состав осаждают посредством цифровой печатной машины, содержащей печатающие головки согласно технологии, описанной в патенте US 6,460,980, в которых канал выброса имеет диаметр равный 500 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 25 мкм.

Пример 13: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой механически очищенный щеткой алюминиевый диск.

Состав праймера на основе смеси дисперсий PTFE и FEP, связующего полимера (PAI), коллоидного диоксида кремния, усиливающих минеральных наполнителей (сферический оксид алюминия с размером частиц от 3 до 50 мкм) и дисперсии углеродной сажи наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 35-40% по массе.

Цифровую печать выполняют посредством цифровой печатной машины, содержащей печатающие головки согласно технологии, описанной в патенте WO 2010/146473, в которых канал выброса имеет диаметр равный 120 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат примерно при 100°С.

На слой праймера посредством цифровой печати последовательно осаждают следующие составы:

- красный термостабильный состав рисунка на основе дисперсии PTFE и смеси периленового красного и черного пигмента. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать выполняют следуя форме сплошного диска струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм;

- красный термохромный состав рисунка на основе дисперсии PTFE и оксида железа. Содержание сухого вещества в указанном составе составляет около 50% по массе. Печать выполняют следуя прерывистому изображению, перекрывающему, по меньшей мере, частично термостабильный красный слой рисунка, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 100 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм;

- состав рисунка в цвете, совершенно отличном от цвета праймера, не содержащий связующего и содержащий чешуйки, наибольший характеристический размер которых составляет около 100 мкм, и усиливающие наполнители типа сферического оксида алюминия с размером частиц от 15 до 50 мкм. Содержание сухого вещества в указанном составе составляет около 20% по массе. Печать выполняют следуя прерывистому изображению, перекрывающему, по меньшей мере, частично красные слои рисунка, струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 5 мкм.

На слое праймера и на слоях рисунка получают бесцветный защитный слой, посредством печати состава, содержащего смесь дисперсий PTFE, PFA и FEP, растворители, классические аддитивы, чешуйки, наибольший характеристический размер которых составляет около 100 мкм. Содержание сухого вещества в указанном составе составляет около 50-55% по массе. Указанный состав осаждают посредством цифровой печатной машины, содержащей печатающие головки согласно клапанно-струйной технологии, имеющие сопла с отверстием в 200 мкм. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия составляет около 20 мкм.

Пример 14: подложка с антипригарным покрытием на основе фторполимера

Подложка представляет собой механически очищенный щеткой алюминиевый диск.

Состав на основе смеси дисперсий PTFE и PFA и пигментной дисперсии - смеси кобальтового синего и ванадата висмута с частицами размером около 5 мкм наносят посредством цифровой печати на одну из сторон диска. Содержание сухого вещества в указанном составе праймера составляет около 40% по массе.

Цифровую печать выполняют струйным методом посредством цифровой печатной машины, причем указанная машина содержит печатающие головки согласно описанной в патенте US 6,460,980 технологии, в которых канал выброса имеет диаметр равный 500 мкм. Толщина осажденного таким образом влажного слоя составляет около 30 мкм.

Слой праймера сушат примерно при 100°С.

Состав в цвете, совершенно отличном от цвета слоя праймера, на основе смеси дисперсий PTFE и PFA и пигментной дисперсии оксида железа с частицами размером около 5 мкм. Содержание сухого вещества в указанном составе составляет около 40% по массе. Печать указанного состава выполняют следуя прерывистому изображению, перекрывающему, по меньшей мере, частично первый зеленый слой, посредством цифровой печатной машины, содержащей печатающие головки, описанными в патенте WO 2010/146473, в которых канал выброса имеет диаметр равный 120 мкм. Толщина осажденного таким образом влажного слоя составляет около 20 мкм.

Покрытый таким образом диск обжигают в течение 10 минут при 430°С.

Полученное таким образом подвергнутое обжигу покрытие имеет толщину около 20 мкм и красное декоративное изображение на зеленом фоне.

Пример для сравнения 1

Подложка представляет собой химически протравленный алюминиевый диск.

Покрытие на основе фторполимера, связующего полимера и усиливающих минеральных наполнителей наносят посредством трафаретной печати последовательными слоями на первую сторону диска.

Всю систему предварительно обжигают при температуре 350°С.

На второй стороне диска посредством трафаретной печати получают нижний слой из состава белого цвета на основе фторполимера.

Фотореалистичный рисунок получают путем печати состава рисунка на основе цветных дисперсных пигментов и без связующего струйным методом с использованием печатающей системы, содержащей стандартные печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием около 1 мкм, и с разрешением 360 точек на дюйм на белом нижнем слое. Толщина полученного таким образом влажного слоя составляет от 0,5 мкм до 5 мкм.

На рисунке и на белом нижнем слое получают бесцветный защитный слой путем печати состава, содержащего дисперсию PTFE, растворители и классические аддитивы. Содержание сухого вещества в указанном составе составляет около 10% по массе. Осаждение указанного состава выполняют посредством струйного метода с использованием цифровой печатной машины, содержащей печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием около 1 мкм, и с разрешением 360 точек на дюйм. Толщина осажденного таким образом влажного слоя составляет около 10 мкм.

Указанный слой сушат в течение 1 минуты при 100°С. После сушки слой имеет толщину около 1 мкм.

Для получения окончательной сухой толщины минимального защитного слоя (то есть примерно 10 мкм) и обеспечения надлежащего антипригарного эффекта окончательного покрытия необходимо не менее 10 раз повторить этап выполнения печати бесцветного защитного состава с последующей сушкой.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия на второй стороне диска составляет около 30 мкм.

Полученное таким образом окончательное покрытие аналогично покрытию, полученному в примере 1, но при этом потребовалось в 10 раз увеличить число этапов печати и сушки, что не является рациональным при промышленном производстве.

Пример для сравнения 2

Подложка представляет собой химически протравленный алюминиевый диск.

Покрытие на основе фторполимера, связующего полимера и усиливающих минеральных наполнителей наносят посредством трафаретной печати последовательными слоями на первую сторону диска.

Всю систему предварительно обжигают при температуре 350°С.

На второй стороне диска посредством трафаретной печати получают нижний слой из состава белого цвета на основе фторполимера.

Фотореалистичный рисунок получают посредством печати состава рисунка на основе цветных дисперсных пигментов и без связующего струйным методом с использованием цифрового печатающего устройства, содержащего стандартные печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием около 1 мкм, и с разрешением 360 точек на дюйм на белом нижнем слое. Толщина полученного таким образом влажного рисунка составляет от 0,5 мкм до 5 мкм.

На рисунке и на белом нижнем слое получают бесцветный защитный слой путем печати состава, содержащего дисперсию PTFE, растворители и классические аддитивы. Содержание сухого вещества в указанном составе составляет около 10% по массе. Осаждение указанного состава выполняют посредством струйного метода с использованием цифровой печатной машины, содержащей печатающие головки для «подачи по требованию» типа Xaar 1001, имеющие сопла с отверстием около 1 мкм, и с разрешением 360 точек на дюйм. Толщина осажденного таким образом влажного слоя составляет около 10 мкм.

Для получения окончательной сухой толщины минимального защитного слоя (то есть примерно 10 мкм) и обеспечения надлежащего антипригарного эффекта окончательного покрытия необходимо не менее 10 раз повторить этап выполнения печати бесцветного защитного состава.

Толщина осажденного таким образом влажного слоя составляет около 100 мкм. Такой влажный слой не позволяет сохранить однородность распределения компонентов.

Покрытый с двух сторон диск обжигают в течение 10 минут при 430°С.

Толщина полученного таким образом подвергнутого обжигу покрытия на второй стороне диска составляет около 30 мкм.

Полученное таким образом окончательное покрытие имеет неоднородный защитный слой, при этом образовавшиеся утолщения очень желтые и с трещинами и существуют области очень небольшой толщины с недостаточным антипригарным эффектом.

Реферат

Настоящее изобретение относится к способу изготовления изделия малогабаритной бытовой нагревательной техники, содержащего подложку, имеющую по меньшей мере две противоположные стороны, включающему в себя этапы, на которых обеспечивают наличие указанной подложки и выполняют термостабильное покрытие на указанной подложке. Указанный этап выполнения покрытия включает в себя подэтапы, на которых выполняют осаждение посредством цифровой печати через по меньшей мере одно сопло, имеющее отверстие, размер которого составляет не менее 80 мкм, по меньшей мере на одну из двух противоположных сторон указанной подложки по меньшей мере одного слоя состава, содержащего по меньшей мере одно связующее и сухое вещество, содержание которого составляет не менее 15% по массе, и выполняют обжиг указанной покрытой подложки. 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Нагревательное устройство, имеющее антипригарное покрытие с объемным рисунком

Комментарии