Способ очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе - RU2550829C2

Код документа: RU2550829C2

Чертежи

Описание

Настоящее изобретение касается способа очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе, с отмывочным устройством, которое в качестве по меньшей мере одного элемента включает в себя состоящую из различных деталей промывочную колонну, которая в качестве первой детали имеет фиксированную по месту стенку, охватывающую обладающее симметрией вращения вокруг своей продольной оси рабочее пространство и примыкающее к нему пространство плавки кристаллов, причем угол α, образованный направлениями оси симметрии и вертикалью, составляет не более 20°, и рабочее пространство ограничено стенкой промывочной колонны и двумя располагающимися противоположно друг другу по оси симметрии торцами, причем тот из торцов, который располагается выше по оси симметрии, образует торец подачи (конец загрузки), а торец, располагающийся ниже по оси симметрии, торец вывода (конец выгрузки), при реализации этого способа:

- с торца подачи в рабочее пространство подают поток суспензии,

- из потока суспензии, подаваемого в рабочее пространство, получается выходящий из рабочего пространства поток маточного раствора, с удержанием кристаллов и с формированием слоя кристаллов в рабочем пространстве,

- еще одну деталь промывочной колонны представляет собой выводное устройство, вращающееся в торце вывода рабочего пространства,

- слой кристаллов в рабочем пространстве подают в направлении вращающегося выводного устройства под воздействием по меньшей мере одной силы, отличной от силы тяжести, параллельно оси симметрии рабочего пространства, и при этом слой кристаллов приходит в контакт с выводным устройством,

- вращающееся выводное устройство выносит кристаллы из находящегося с ним в контакте слоя кристаллов,

- поток выводимых кристаллов, проходя через вращающееся выводное устройство и/или мимо вращающегося выводного устройства, поступает в пространство плавки кристаллов промывочной колонны, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов,

- в качестве еще одной детали промывочной колонны в промывочную колонну снизу через вход в пространство плавки кристаллов введен приводной вал, который вращается вокруг своей продольной оси под воздействием приводного агрегата, причем угол β между направлением оси вращения приводного вала и направлением оси симметрии рабочего пространства ни в одной из проекций обоих направлений на плоскость не превышает 20°,

- выводное устройство закреплено на приводном валу, и вращающийся приводной вал сообщает ему момент вращения, необходимый для вращения выводного устройства,

- поток кристаллов, перемещаемый в пространство плавки кристаллов, плавят в пространстве плавки кристаллов и/или в контуре плавки, проходящем через пространство плавки кристаллов, под воздействием тепла с образованием потока расплава кристаллов,

- ввод приводного вала в пространство плавки кристаллов оснащен уплотнением, которое противодействует непредусмотренному выходу расплава кристаллов из пространства плавки кристаллов через вход в это пространство,

- применительно к силе вышепоименованного потока расплава кристаллов часть расплава кристаллов направляют из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава таким образом, чтобы в слое кристаллов образовался фронт промывки, который разделяет слой кристаллов на зону маточного раствора и зону промывочного расплава, а остальную часть потока направляют на выход в качестве потока чистого расплава целевого химического соединения,

- сила, воздействующая на приводной вал в продольном направлении, при нормальной реализации способа всегда направлена вниз,

- приводной вал по своей продольной оси посажен с возможностью вращения на более чем один подшипник,

- в одном из подшипников установка осуществлена таким образом, что установочная часть (опора) этого подшипника позволяет воспринимать усилие, воздействующее на приводной вал вниз в его продольном направлении, и

- по меньшей мере в двух подшипниках установка осуществлена таким образом, что установочная часть в каждом из этих двух подшипников воспринимает направленное в каждом из двух подшипников наружу радиальное усилие, исходящее от приводного вала.

В частности, настоящее изобретение касается способа очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе с отмывочным устройством, промывочная колонна которого представляет собой гидравлическую промывочную колонну, как это описано в публикациях международных заявок на патент WO 2009/148314, WO 01/77056, WO 04/35514, WO 03/41833, WO 02/9839, WO 03/41832, заявки на патент Германии DE-A 10036881, международных заявок WO 02/55469, WO 03/78378, заявки на патент Германии DE-A 102005018702, международной заявки WO 01/77056, заявки на патент Германии №102007032633.7 и в европейской заявке ЕР-А 1448282. В первую очередь это справедливо в том случае, когда речь идет о способе очистки и выделения акриловой кислоты из суспензии кристаллов акриловой кислоты в загрязненном расплаве акриловой кислоты (т.е. когда целевым химическим соединением является акриловая кислота).

Акриловая кислота, как таковая или в форме своих солей или сложных эфиров, играет важную роль, в частности, в изготовлении полимеризатов для различных областей применения (например, клеящих веществ, суперпоглотителей, вяжущих агентов).

Численные обозначения в настоящем тексте всегда относятся к прилагаемым к настоящему тексту фигурам.

Под термином «маточный раствор» в настоящей публикации подразумевают жидкость, содержащую как расплавы (в них на целевое соединение приходится доля более 50 вес.%) подлежащего очистке целевого химического соединения с загрязнениями, так и растворы подлежащего очистке целевого химического соединения, а также, возможно, загрязнений в растворителях или смесях растворителей (в них на целевое соединение приходится доля менее 50 вес.%), причем выполняется то условие, что при его (маточного раствора) охлаждении целевое химическое соединение кристаллизуется.

Способ, соответствующий преамбуле настоящего описания, известен из европейской заявки на патент ЕР-А 1448282. Как правило, его осуществляют после процесса кристаллизации в суспензии. При синтезе целевого химического соединения это последнее обычно получают не в виде чистого продукта, а как правило в виде части смеси веществ, эта смесь помимо целевого соединения, которое желательно получать с высокой чистотой, содержит еще и нежелательные компоненты, как то: растворители, исходные соединения и побочные продукты (например, изомеры).

Если такую смесь продуктов реакции, находящуюся в жидком агрегатном состоянии, охлаждают и при этом вызывают формирование кристаллов желательного целевого химического соединения, то кристаллизация в суспензии оказывается очень эффективным и недорогим процессом, направленным на выделение целевого химического соединения высокой чистоты из смеси продуктов реакции. При этом используют тот факт, что при росте кристаллов, образующихся из целевого химического соединения, содержащиеся в жидкости компоненты, отличные от целевого химического соединения, как правило, в основном оказываются вытеснены из кристаллической решетки и остаются в маточном растворе. Чистые кристаллы желаемого целевого химического соединения иногда получают уже в одноступенчатом процессе кристаллизации. При необходимости кристаллизацию в суспензии можно проводить в несколько этапов. Полученную непосредственно при синтезе смесь продуктов реакции сначала путем термических методик разделения, отличных от кристаллизации (например, ректификацией, экстракцией, стриппингом, дистилляцией, десорбцией и/или поглощением), нередко превращают в другую смесь веществ, содержащих целевое химическое соединение, к каковой смеси оказывается вообще возможно или особо целесообразно применить метод выделения целевого химического соединения кристаллизацией в суспензии.

Способ кристаллизации в суспензии известен (ср., например, с заявками на патент Германии DE-A 102007043758, DE-A 102007043748, DE-A 102007004960, DE-A 102007043759 и DE-A 102007043758 и процитированной в этих публикациях литературой). С точки зрения техники применения его целесообразно реализовывать с помощью непрямого теплообменника (охладителя либо же кристаллизатора), имеющего вторичное пространство и по меньшей мере одно первичное пространство.

Благодаря передаче тепла от подаваемой во вторичное пространство жидкой смеси веществ, содержащей целевое химическое соединение, - через отделяющую вторичное пространство и по меньшей мере одно первичное пространство друг от друга материальную разделительную стенку (поверхность теплопередачи) - протекающему по меньшей мере по одному первичному пространству хладагенту жидкая смесь вещества охлаждается, пока не окажется пересечен предел насыщения целевым химическим соединением, и смесь веществ не начнет противодействовать перенасыщению посредством формирования (выпадения) кристаллизата, образованного целевьм химическим соединением.

Когда желательная степень кристаллизации достигнута (под термином «степень кристаллизации» при этом подразумевают массовую долю тонкодисперсного кристаллизата, содержащегося в получающейся суспензии кристаллов целевого химического соединения в оставшемся маточном растворе (жидком), от общей массы суспензии кристаллов), суспензию кристаллов выводят из вторичного пространства. Путем отделения кристаллов от маточного раствора можно получить желательное целевое химическое соединение с высокой степенью очистки. При этом решающий этап, существенно влияющий на чистоту отделенного целевого химического соединения, - это способ разделения, применяемый для отделения кристаллов от маточного раствора, содержащего отличные от целевого химического соединения компоненты в обогащенной форме, а также еще не кристаллизовавшуюся часть целевого химического соединения. Этот процесс разделения может проходить в несколько этапов, причем по крайней мере на последнем этапе часто применяют так называемое отделение с помощью промывочных колонн.

Однако, разделение с помощью промывочных колонн может представлять собой и единственный этап разделения. Задача его состоит в том, чтобы количественно [в максимальном количестве] отделить загрязненный маточный раствор от кристаллов.

Промывочные колонны известны из уже процитированных в настоящей публикации текстов нынешнего технического уровня. Они включают в себя обладающее симметрией вращения вокруг своей продольной оси рабочее пространство, ограниченное стенкой промывочной колонны и двумя располагающимися противоположно друг другу по оси симметрии торцами, причем угол α, образованный направлениями оси симметрии и вертикалью составляет не более 20°. Предпочтительно, чтобы а имел наименьшее возможное значение либо же равнялся нулю.

Перед рабочим пространством может размещаться распределительная камера. Вместо того чтобы вводить суспензию кристаллов непосредственно в рабочее пространство с обоих его концов, ее можно сначала подать в располагающуюся перед рабочим пространством распределительную камеру (см. фигуру 4). Благодаря прохождению пути через распределительную камеру в рабочее пространство подача суспензии кристаллов в последнее происходит особо равномерно - с распределением по сечению торца подачи рабочего пространства.

В рабочем пространстве из-за отведения маточного раствора образуется плотный слой кристаллов, этот слой перемещается по рабочему пространству к противоположному его торцу. Для формирования слоя кристаллов можно, в принципе, применять различные методы. В случае промывочных колонн, работающих под воздействием силы тяжести, суспензию кристаллов обязательно подают через верхний торец рабочего пространства. Слой кристаллов образуется в процессе осаждения, а перемещение его в надлежащем направлении осуществляется исключительно под воздействием силы тяжести. Маточный раствор обычно отводят из рабочего пространства через верхний слив. Когда кристаллы достигают нижнего торца рабочего пространства, происходит их плавка. Часть образовавшегося потока расплава кристаллов, имеющего меньшую массовую плотность, чем твердые кристаллы, соответственно разнице в плотности течет в слое кристаллов против направления перемещения самого слоя вверх, а остальную часть подают в виде потока чистого расплава целевого химического соединения на выход. Поскольку в процессе осаждения в слое кристаллов могут сформироваться вертикальные каналы, вдоль которых возможен нежелательный обратный подмес, промывочные колонны, работающие под действием гравитации, по меньшей мере на части своей высоты оснащены мешалкой, которая противодействует образованию таких каналов.

Применение промывочных колонн, работающих под воздействием силы тяжести (гравиметрических промывочных колонн), исключено из способа согласно изобретению, поскольку в них не образуется заданный фронт промывки, и не применяется вращающееся выводное устройство.

Следовательно, способ согласно изобретению ограничен методами, при реализации которых применяют промывочные колонны с так называемым принудительным перемещением слоя кристаллов (подробное описание различных типов промывочных колонн приведено в числе прочего в Chem.-Ing. Techn. 57 (1985) №291 - 102, в Chemical Engineering Science, т.50, №17, с.2712-2729, 1995, Elsevier Science Ltd., в Applied Thermal Engineering, т.17, №8-10, с 879-888, 1997, издательство Elsevier Science Ltd., и в приведенных в указанных публикациях цитатах).

Промывочные колонны с принудительным транспортом (принудительным перемещением) слоя кристаллов отличаются тем, что в направлении перемещения (транспортировки) слоя кристаллов действует отличная от гравитации сила, оказывающая перемещающее воздействие.

Поэтому в промывочные колонны с принудительным перемещением суспензию кристаллов можно подавать в рабочее пространство как с верхнего, так и с нижнего его торца, а образующийся слой кристаллов, соответственно, перемещать как сверху вниз, так и снизу вверх. Как правило, в промывочных колоннах с принудительным транспортом слой кристаллов не перемешивают (если перемешивают, то в основном избегая смешивания по оси). Из соображений целесообразности техники применения способ согласно изобретению ограничен способами работы в промывочных колоннах с принудительным перемещением слоя кристаллов в рабочем пространстве сверху вниз, при реализации которых суспензию подают в рабочее пространство с верхнего торца (при необходимости - через расположенную перед ним распределительную камеру).

Промывочные колонны с принудительным перемещением слоя кристаллов можно подразделить на две группы - гидравлические и механические промывочные колонны. В гидравлических промывочных колоннах суспензию кристаллов в находящуюся под давлением промывочную колонну подают, например, посредством перекачивания и/или с использованием гидростатической высоты;

Поток жидкости, находящийся под давлением ввода (т.е. давлением подачи в сочетании с отводом маточного раствора) в этом случае обеспечивает уплотнение кристаллов с формированием слоя кристаллов и перемещение этого слоя (гидравлическое давление, которое оказывает движущаяся жидкость, либо же падение давления, связанное с выводом ее из рабочего пространства, обычно составляет 0,1-10 бар, нередко 1-5 бар). Маточный раствор обычно вытекает из гидравлической промывочной колонны через фильтры, которые могут располагаться, например, в проходящих по рабочему пространству сверху вниз фильтровальных трубах и/или в окружающей рабочее пространство стенке промывочной колонны в нижней части рабочего пространства (с другой стороны фильтра давление может быть нормальным, пониженным или превышать атмосферное). Возврат части отведенного из рабочего пространства маточного раствора к торцу подачи и/или подача другой управляющей жидкости с суспензией кристаллов позволяет регулировать усилие транспортировки (управляющий поток). Подробное описание гидравлических промывочных колонн и способа их работы изложено в международной заявке WO 2006/111565. На фигурах 1 и 4 настоящей заявки представлены примеры форм исполнения гидравлической промывочной колонны.

В механической промывочной колонне давление (в этих колоннах в рабочем пространстве давление также повышено) для формирования и перемещения слоя кристаллов в рабочем пространстве промывочной колонны создает механическое устройство принудительного перемещения (промывочная колонна с механическим перемещением). В простейшем случае это может быть полупроницаемый плунжер, через который может проходить маточный раствор, но не кристаллы подаваемой суспензии (см. фиг.2), и благодаря периодическим движениям которого вверх и вниз формируется давление для уплотнения и перемещения слоя кристаллов. Механическое уплотнение с формированием слоя кристаллов и перемещение последнего можно, однако, осуществлять и путем отделения маточного раствора с помощью фильтров и механической транспортировки кристаллов от фильтра к слою кристаллов посредством вращающегося транспортировочного элемента (например, шнека, мешалки или спирали). При этом фильтры могут быть, как интегрированы во вращающиеся транспортировочные элементы, так и располагаться в противоположном направлению перемещения торце рабочего пространства (см. фигуру 3).

В промывочных колоннах с принудительным перемещением слоя кристаллов на этом слое в рабочем пространстве имеется так называемый фронт формирования, на котором происходит непрерывное отложение кристаллов из подаваемой суспензии кристаллов. Под фронтом формирования, таким образом, подразумевают переход от суспензии кристаллов к слою кристаллов, и он отличается сравнительно резким ростом содержания кристаллов на единицу объема. При реализации способа согласно изобретению фронт формирования необходимым образом располагается в верхней части рабочего пространства.

С противоположной фронту формирования стороны слоя кристаллов, которая при реализации способа согласно изобретению находится в нижнем торце рабочего пространства, в промывочных колоннах с принудительным перемещением слоя кристаллов целесообразно с точки зрения техники применения разместить вращающееся внутри промывочной колонны выводное устройство. Оно может представлять собой, например, круглый диск, имеющий сквозные отверстия и оснащенный ножами (например, каждое сквозное отверстие может быть оснащено ножом).

Вращающийся диск с ножами (вращающееся выводное устройство) отделяет от поступающего на вращающийся диск с ножами слоя кристаллов, с упирающегося в диск конца - непрерывно или через определенные промежутки времени - поток кристаллов, который через сквозные отверстия диска с ножами поступает в пространство плавки кристаллов промывочной колонны, примыкающее к рабочему пространству за диском с ножами (за выводным устройством) в направлении перемещения слоя кристаллов.

Вращающееся выводное устройство может представлять собой не только диск с ножами, имеющий сквозные отверстия, но и отдельный (при необходимости введенный во втулку (удерживаемый этой втулкой)) вращающийся отсекающий нож. В этом случае поток кристаллов, отделяемый вращающимся отсекающим ножом, проходит в пространство плавки кристаллов мимо ножа. В обоих случаях - как в случае вращающегося диска с ножами, так и в случае вращающегося отдельного ножа - тело вращения, обозначенное как вращающееся выводное устройство, отделяет рабочее пространство от пространства плавки кристаллов. Само собой разумеется, что в качестве вращающегося выводного устройства можно использовать любую переходную форму между круглым диском с ножами, имеющим сквозные отверстия, и вращающимся отдельным ножом, как это выполнено, например, в международной заявке WO 2009/148314. В принципе, однако, геометрическая форма диска может быть любой.

Целесообразно, чтобы ось вращения выводного устройства (ось вращения его приводного вала) и ось симметрии обладающего симметрией вращения рабочего пространства совпадали. Оси, однако, могут быть в ограниченной мере смещены в сторону друг относительно друга (на величину до 20% среднего (усредненного по высоте) диаметра рабочего пространства, предпочтительно не более чем на 10% либо же не более чем на 5%). Угол β между направлением оси вращения приводного вала и направлением оси симметрии рабочего пространства обычно ни в одной из проекций обоих направлений на плоскость не превышает 20°. Предпочтительно, чтобы угол β был мал, а особо предпочтительно - ничтожно мал.

Необходимый для вращения выводного устройства момент вращения передает ему вращающийся вокруг своей продольной оси приводной вал, на котором закреплено выводное устройство. Сам приводной вал входит в промывочную колонну снизу через вход, находящийся в стенке промывочной колонны и ведущий в пространство плавки кристаллов. Приводной вал может проходить в промывочную колонну только до места нахождения выводного устройства, либо же проходить дальше в рабочее пространство, либо же даже выступать из последнего. Сам приводной вал вращается вокруг своей продольной оси под воздействием приводного агрегата. Предпочтительно, чтобы приводной агрегат представлял собой двигатель, особо предпочтительно - электромотор (включая трансмиссию и сцепление). В принципе, однако, можно применять и турбину или гидравлический привод. Обычно приводной агрегат располагается за пределами промывочной колонны, а его вес обычно не оказывает воздействия на приводной вал.

Поток кристаллов, отсеченных выводным устройством от слоя кристаллов и текущий в пространство плавки кристаллов (вращение и - в совокупности с ним - отсечение могут происходить как непрерывно, так и через определенные временные интервалы), плавится под воздействием поступающего тепла и образует поток расплава кристаллов. В промывочных колоннах с принудительным перемещением слоя кристаллов, подлежащих применению согласно изобретению, в первой форме исполнения подачу тепла можно осуществлять в само пространство плавки кристаллов (например, посредством соответствующих устройств, установленных в пространстве плавки кристаллов, например, отопительных змеевиков или электрических нагревательных спиралей). Применительно к силе получающегося потока расплава кристаллов из пространства плавки кристаллов в виде потока чистого расплава через выпуск отбирают только часть. Остающаяся в пространстве плавки кристаллов часть потока, поскольку его удельная масса меньше, чем у кристаллов, поднимается вверх, и течет в рабочем пространстве сквозь вращающееся выводное устройство и/или мимо вращающегося выводного устройства снизу вверх - против направления движения слоя кристаллов - играя роль промывающего потока расплава.

Во второй форме исполнения выведенные кристаллы можно также всего лишь суспендировать в уже созданном расплаве кристаллов в пространстве плавки. В этом случае эту суспензию с помощью насоса перемещают по контуру расплава, для одного только этого контура имеется резервуар расплава кристаллов, больший, чем пространство плавки кристаллов, через плавильное устройство (например, теплопередатчик), подающий прямым или косвенным образом в контур расплава необходимое для плавки кристаллов тепло, выводя расплав из пространства плавки кристаллов и возвращая его туда. Само собой разумеется, что возможно применение с сочетанием обеих форм исполнения.

Вторая форма исполнения, в частности, выгодна при работе с чувствительными к нагреву целевыми химическими соединениями, например, с акриловой кислотой, поскольку увеличенный резервуар для расплава кристаллов в контуре расплава (целесообразно, чтобы поток расплава кристаллов, циркулирующий по контуру расплава, составлял 2-30, по большей части 5-20 м3/ч на м3/ч потока выводимых кристаллов (в расчете на расплав), т.е. содержание еще не расплавившихся выведенных кристаллов в контуре расплава обычно ниже, что облегчает транспортировку расплава и кристаллов) обусловливает повышенную теплоемкость, и при равной теплоподаче изменение температуры резервуара ниже, либо же при равной температуре для расплавления находящихся в нем в суспензии кристаллов требуется большее количество теплоты. Применительно к силе потока расплава кристаллов, созданного в контуре расплава из потока выведенных кристаллов, часть потока направляют на выход из контура расплава в виде потока чистого расплава целевого химического соединения, а остальную часть потока под воздействием давления направляют в рабочее пространство из потока расплава кристаллов против направления движения слоя кристаллов в качестве промывочного потока через вращающееся выводное устройство и/или мимо вращающегося выводного устройства. При реализации способа согласно изобретению регулировать силу выпускаемого потока чистого расплава можно, в принципе, с помощью выпускного клапана. Температура расплава кристаллов в пространстве плавки кристаллов обычно соответствует точке плавления (обычно температура в пространстве плавки кристаллов превышает эту точку не более чем на 5°С, предпочтительно - не более чем на 3 или 2°С, а особо предпочтительно - не более чем на 1°С).

Поскольку промывочный расплав течет противоположно направлению подачи слоя кристаллов, сам слой кристаллов, пропитанный маточным раствором, в результате оказывается практически вдавлен в текущий вверх по рабочему пространству промывочный расплав, а промывочный эффект состоит в том, что маточный раствор в слое кристаллов оказывается в ограниченной степени оттеснен. Т.е. при настройке промывного потока расплава, соответствующей рамочным условиям процесса разделения, устанавливается стационарное состояние, отличающееся тем, что на некоторой определенной высоте слоя кристаллов формируется так называемый фронт промывки. Эту высоту определяют как ту высоту в рабочем пространстве, на которой градиенты температуры и концентрации как функции высоты рабочего пространства имеют максимальные значения. Выше и ниже фронта промывки температуры (концентрации), зависящие от высоты, сравнительно быстро (как правило, в пределах изменения высоты менее чем на ±5 см (именуемого «областью фронта промывки»)) приобретают в каждом случае неизменное значение.

Выше фронта промывки - это температура (соответствующая концентрация) подаваемой в рабочее пространство суспензии кристаллов, а в области ниже фронта промывки - температура плавления (соответствующая концентрация) промывочного расплава. Положение фронта промывки по высоте можно в ограниченных пределах варьировать, регулируя отношение массового потока подачи кристаллов к направленному встречно потоку промывочного расплава. Участок рабочего пространства по высоте от фронта промывки до фронта формирования называют зоной маточного раствора, а участок по высоте от фронта промывки до конца слоя кристаллов, обращенного от фронта формирования, - как зону чистого расплава. До конкретной минимальной длины зоны промывочного расплава эффективность промывки возрастает с ростом этой длины.

Температура TSP, при которой в рабочее пространство подают суспензию кристаллов, как правило, в основном соответствует той температуре, которую имеет выводимая из суспензионного кристаллизатора суспензия (см. заявку на патент Германии DE-A 102007043759). Поскольку температура кристаллизации в маточном растворе суспензии, обогащенном отличными от целевого химического соединения компонентами, необходимым образом ниже точки плавления TSCH промывочного расплава (отобранного чистого расплава - понятие «снижения точки замерзания»), то TSP обычно ниже TSCH. Поэтому при встрече поступающих сверху относительно холодных кристаллов с текущим снизу относительно теплым промывочным расплавом в области промывочного фронта образуется поток тепла от промывочного расплава к кристаллам, вследствие которого промывочный расплав - в зависимости от величины разности TSCH-TSP - частично или полностью рекристаллизуется в области фронта промывки. Благодаря этому происходит, во-первых, возврат по меньшей мере части потока промывочного расплава. Другая часть потока, которая при благоприятной ситуации исчезающе мала, и размер которой, как правило, составляет менее 30% от такового потока промывочного расплава, покидает рабочее пространство промывочной колонны вместе с выводимым из него маточным раствором. Поскольку рекристаллизация представляет собой еще один механизм очистки в способе разделения с промывочной колонной, на первый взгляд представляется целесообразным проводить кристаллизацию в суспензии до той степени, которая обусловливает максимальную разность TSCH-TSP.

С ростом ΔTS=TSCH-TSP уменьшается, однако, пористость подаваемого на выводное устройство слоя кристаллов, что ухудшает проницаемость слоя для поднимающегося в рабочем пространстве промывочного расплава и требует повышения, как необходимого давления подачи промывочного расплава, так и давления подачи, необходимого для противонаправленного движения слоя кристаллов. С точки зрения энергетического баланса это снижает привлекательность способа. Поэтому значения ΔTS, используемые при нормальной эксплуатации, обычно составляют 1-25°С, нередко 2-20°С, или 5-15°С.

Сечение рабочего пространства нередко постоянно по всей его длине. Как правило, однако, целесообразно, увеличить его в направлении сверху вниз незадолго до вращающегося выводного устройства (на 5-100 мм по диаметру). Это позволяет сделать выводное устройство несколько большего радиуса, чем слой кристаллов (в принципе, однако, оно может быть и меньше слоя), что способствует равномерному выведению кристаллов по всему сечению слоя кристаллов (см. европейскую заявку ЕР-А 1448282). Чтобы улучшить суспендирование кристаллов, отделяемых вращающимся выводным устройством в расплаве кристаллов, находящемся в пространстве плавки кристаллов, имеет смысл закрепить на приводном валу выводного устройства ниже последнего лопасти, перемешивающие содержимое пространства плавки. Этой цели могут также служить подкрепляющие элементы, которые располагаются между предназначенными для крепления выводного устройства на валу втулками и самим выводным устройством и имеют большую площадь, а также ограничители потока, закрепленные на внутренней поверхности пространства плавки кристаллов (для обоих элементов, см. фигуру 2 европейской заявки на патент ЕР-А 1448282).

Ввод приводного вала в пространство плавки кристаллов оснащен уплотнением, которое противодействует непредусмотренному выходу расплава кристаллов из пространства плавки кристаллов (расплав кристаллов в этом пространстве находится под давлением) через вход в это пространство, В качестве таких уплотнений можно использовать, например, уплотнения с контактными кольцами, сальники или же кольцевые манжетные уплотнения.

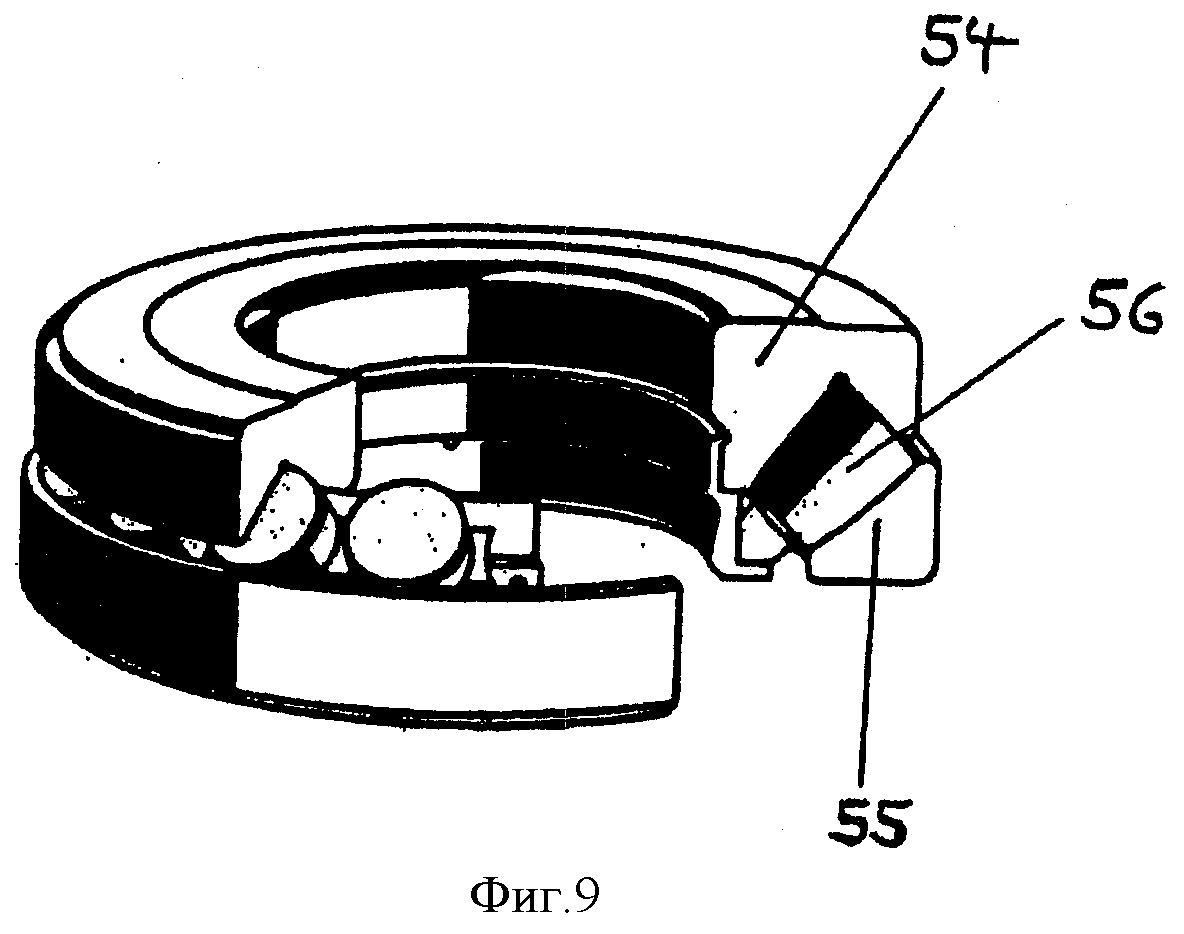

Если целевым химическим соединением является акриловая кислота, особенно целесообразно применение осевых уплотнений с контактными кольцами двойного действия, приведенных также, например, в заявках на патент Германии DE-A 10228859 и DE-A 102005003115. При этом вход в пространство плавки кристаллов выполняют в виде входной камеры, имеющей два противоположных друг другу выхода на продольной оси приводного вала. Выход, расположенный выше, образует собственно вход приводного вала в пространство плавки кристаллов, а выход, лежащий ниже - вход приводного вала во входную камеру. Элементы скольжения (контактные кольца), обращенные как к одному, так и к другому выходу и жестко и герметично соединенные с приводным валом, скользят в каждом случае по парному им кольцу (контркольцу), зафиксированному в соответствующем выходе. Обычно пружина прижимает контактное кольцо к контркольцу с предварительным напряжением величиной 1-2 бар. Контактное кольцо и контркольцо в каждом случае образуют пару контактных колец.

Дополнительно входная (запорная) камера заполнена запорной жидкостью, находящейся под более высоким давлением, чем расплав кристаллов в пространстве плавки кристаллов. Повышенное давление запорной жидкости по сравнению с давлением в пространстве плавки кристаллов предотвращает выход расплава кристаллов из пространства плавки кристаллов. В силу повышенного давления в запорной камере имеется незначительный ток утечки в пространство плавки кристаллов. Утечку постоянно восполняют из баков. Таким образом, расплав кристаллов не попадает на поверхность скольжения в верхней паре, образованной контактным кольцом и контркольцом (запорная жидкость формирует пленку смазки), а также имеется противодействие нежелательной радикальной полимеризации расплава акриловой кислоты, запускаемой, например, теплотой трения. Если целевым химическим соединением является акриловая кислота, то в числе прочего в качестве запорных жидкостей можно использовать этиленгликоль и воду, а также их смеси. При этом особо предпочтительны такие смеси, содержание этиленгликоля в которых составляет 10-70 вес.%, предпочтительно - 20-40 вес.% либо же 25-35 вес.%. Уровень утечки обычно ниже 1 л/ч, предпочтительно ниже 0,5 л/ч, а особо предпочтительно - ниже 0,1 л/ч, при скорости выпуска чистого расплава в 0,5 - 20 м3/ч. Более подробные данные о расчете и конструировании осевых уплотнений двойного действия с контактными кольцами приведены в книге Е. Mayer, «Berechnung und Konstruktion von axialen Gleitringdichtungen», конструкция 20, стр.213-319 (1968). В качестве материалов контактного кольца и контр кольца можно использовать ряд различных материалов. К ним относятся графит, карбид кремния, оксид алюминия, карбид вольфрама, нержавеющая сталь, хромовое литье, политетрафторэтилен и специальные материалы.

Если целевым химическим соединением является акриловая кислота, то предпочтительный материал - это карбид кремния (SiC). Подходящая альтернатива - это карбид вольфрама.

Герметизацию соединения уплотнительных элементов на контактных кольцах и приводного вала либо корпуса входа осуществляют, как правило, с помощью дополнительных уплотнений.

Кроме того, особенно в том случае, когда целевое химическое соединение - это акриловая кислота, целесообразно, чтобы расположенная выше пара контактных колец находилась непосредственно в расплаве кристаллов, так чтобы расплав кристаллов мог эффективно омывать область этой пары контактных колец. Этот вариант исполнения уплотнения на контактных кольцах предпочтителен по сравнению с исполнением в виде закрытой конструкции, когда соприкасающиеся с расплавом кристаллов контактные кольца находятся в узкой цилиндрической полости, поскольку хорошее смывание обеспечивает прекрасное охлаждение контактных колец.

В качестве материала для стенки промывочной колонны (охватывающей рабочее пространство) можно применять, например, металл, который может быть самым разным в зависимости от вида целевого соединения, подлежащего очистке с выделением. В качестве примера можно упомянуть чистые металлы, а также сплавы, например, углеродистые стали, сплавы на основе железа (нержавеющая сталь, например, с добавкой Cr/Ni) или сплавы на основе никеля (например, качества Hastelloy).

Если целевое химическое соединение - это акриловая кислота, то в качестве материала стенки промывочной колонны предпочтительна нержавеющая сталь, в особенности нержавеющая сталь, известная как материал DIN №1.4571 или 1.4541, либо же другая нержавеющая сталь, схожая с этими марками по содержащимся легирующим добавкам. Целесообразно, чтобы толщина металлической стенки, ограничивающей рабочее пространство, составляла 3-30 мм, нередко 4-20 мм, а по большей части 5-15 мм. Последнее справедливо, в частности, в случае нержавеющей стали.

С точки зрения техники применения целесообразно теплоизолировать стенку промывочной колонны, как это описано в заявке на патент Германии №102008040340.7, либо же оснастить кабельным попутным обогревом, как это рекомендовано в международной заявке WO 03/041832.

Фиксацию стенки (корпуса) промывочной колонны по месту можно реализовать различными способами. Самое простое - закрепить стенку промывочной колонны на трех или более опорах. В качестве альтернативы в нижней части промывочной колонны на ее стенке можно закрепить обегающее несущее кольцо. С его помощью промывочную колонну можно установить на край надлежащего проема. Корпус промывочной колонны может также удерживаться кронштейном, который в свою очередь закреплен на опорной свае.

Как уже упомянуто, верхний торец рабочего пространства не обязательно совпадает с верхним концом промывочной колонны. Напротив, над рабочим пространством может располагаться распределительная камера, поступая из которой через распределительное днище, отделяющее распределительную камеру от рабочего пространство, суспензия кристаллов равномерно распределяется по всему сечению верхнего торца рабочего пространства (см., например, европейскую заявку на патент ЕР-А 1448282).

Для обеспечения безопасной и стабильной работы способа разделения в промывочной колонне, реализуемого так, как описано выше, в европейской заявке ЕР-А 1448282 рекомендовано устанавливать приводной вал по его продольной оси с возможностью вращения на более чем один подшипник.

При этом установка в подшипниках имеет целью вращение приводного вала вокруг его продольно оси по возможности без трения, а также сохранение фиксированной (за исключением желаемого вращательного движения) позиции выводного устройства в пространстве. Для достижения этой цели установку в принципе необходимо выполнять так, чтобы она выдерживала все предполагаемые возможные силовые воздействия в направлении вдоль приводного вала в различных режимах эксплуатации. В настоящей публикации под «силой (силовым воздействием)» всегда подразумевают действующую в совокупности силу, являющуюся результатом различных отдельных сил, или действующие в избранных направлениях компоненты таковой.

Обычный вариант реализуемого согласно описанию способа очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе с использованием перемещаемого сверху вниз в промывочной колонне слоя кристаллов, так же как и настоящая заявка, ограничен способами, при реализации которых во время нормальной эксплуатации, обеспечивающей разделение, сила, воздействующая на приводной вал в его продольном направлении, направлена вниз (от перемещающегося слоя кристаллов).

В числе прочего это обусловлено тем, что в обычном случае основной вклад в силу, воздействующую на приводной вал в продольном его направлении, при реализации способа, обеспечивающей разделение, вносит вес GM совокупной массы приводного вала и всех закрепленных на нем и вращающихся вместе с ним деталей промывочной колонны, включая выводное устройство (этот вес, разумеется, уменьшен на подъемную силу Архимеда).

Не в последнюю очередь то же самое справедливо тогда, когда вышеупомянутый общий вес (сила тяжести) составляет по меньшей мере 3 кН, или по меньшей мере 5 кН, или по меньшей мере 8 кН, или по меньшей мере 10 кН, или по меньшей мере 13 кН. Как правило, вес GM составляет не более 50 кН, по большей части не более 40 кН, а иногда не более 30 кН. Это справедливо в первую очередь в тех случаях, когда выводное устройство, или выводное устройство и приводной вал, или выводное устройство, приводной вал и остальные жестко связанные с приводным валом детали изготовлены из материалов, удельная масса (массовая плотность) которых ≥3 г/см3, или ≥5 г/см3, или ≥7 г/см3 (при температуре 25°С и давлении 1 атм), а плотность расплава кристаллов в пространстве плавки кристаллов, равно как и маточного раствора и суспензии кристаллов в рабочем пространстве в то же время: ≤1,5 г/см3 или даже ≤1,3 либо же ≤1,1 г/см3 (обычно она ≥0,7 г/см3). Вышеуказанная плотность рабочего материала, как правило, ≤18 г/см3.

Поскольку при реализации способа разделения с использованием промывочной колонны, имеющего значение для настоящей заявки, слой кристаллов целенаправленно перемещают в сторону разделительного устройства, то вышеупомянутая величина веса GM в различных ожидаемых режимах эксплуатации окажется дополнительно увеличена на значение силы, направленной сверху вниз и воздействующей на выводное устройство. В качестве вклада сил, направленных снизу вверх, по-видимому надо учитывать лишь сравнительно малые величины.

Во-первых, это сила, возникающая в результате падения давления ΔPW промывного расплава при прохождении через выводное устройство. Она должна быть, заведомо, сравнительно малой, поскольку через выводное устройство должен быть в состоянии проходить не только промывной расплав снизу вверх, но и отделяемый от слоя кристаллов поток кристаллов сверху вниз.

Поскольку для потока промывного расплава и для потока кристаллов имеются одни и те же протоки, соединяющие рабочее пространство и пространство плавки кристаллов и проходящие через выводное устройство или мимо выводного устройства (кристаллы должны быть в состоянии плыть по потоку вниз, против восходящего течения промывочного расплава), то с точки зрения техники применения целесообразно, чтобы соотношение размера отверстий OV у выводного устройства было относительно велико (под этим понятием в настоящем тексте подразумевают - применительно к не вращающемуся выводному устройству - отношение суммы площадей сечения протоков, проходящих сквозь выводное устройство или мимо выводного устройства, к площади сечения слоя кристаллов с его, обращенного к выводному устройству конца (Если площадь сечения протока по его ходу не постоянна, то для формирования суммы в каждом случае следует применять минимальную площадь сечения протока)), что обусловливает меньшие значения ΔPW (прежде всего если учесть, что массовый поток промывочного расплава ни в одном режиме работы не может быть больше, чем массовый поток кристаллов, направляемый в рабочее пространство с суспензией кристаллов). Обычно при реализации способа разделения в промывочной колонне, осуществляемого так, как описано выше, OV равно по меньшей мере 0,05, или по меньшей мере 0,1, либо же по меньшей мере 0,2, нередко по меньшей мере 0,3 и во многих случаях по меньшей мере 0,5 или более (иногда даже по меньшей мере 0,9). Естественно, что OV<1, в большинстве случаев ≤0,95. Т.е. следует полагать, что во всех режимах работы ΔPW меньше 20 мбар.

Во-вторых, это сила, обусловленная тем фактом, что поверхность отделяющих элементов (лезвий, ножей - на обращенной к слою кристаллов стороне выводного устройства обычно имеются отделяющие элементы, которые выступают из выводного устройства в направлении обращенного к выводному устройству конца слоя кристаллов) выводного устройства (подразумевается поверхность между острием и тыльной стороной ножа - поверхность, которая при вращении выводного устройства обращена к слою кристаллов) обычно образует с осью вращения приводного вала острый угол γ (причем величина γ составляет, как правило, 20-70°, предпочтительно 30-60°). В результате при отделении (выведении) слой кристаллов оказывает отсекающему от него кристаллы отделяющему элементу (и, следовательно, всему выводному устройству) противодействие, одна из составляющих которого направлена по оси приводного вала вверх (в направлении движения слоя кристаллов, аналогично принципу бутылочного штопора), Величину этой составляющей силы в различных режимах реализации способа разделения с применением промывочной колонны, о котором идет речь, следует считать незначительной, поскольку можно полагать, что способность слоя кристаллов к внутренней деформации сравнительно велика (отдельные кристаллы слоя обычно довольно легко сдвинуть друг относительно друга).

Поэтому, учитывая изложенные выше соображения и опираясь на европейскую заявку ЕР-А 1448282, можно полагать, что для обеспечения максимально надежной и стабильной, а также беспрепятственной реализации способа разделения с использованием промывочной колонны с принудительным перемещением слоя кристаллов сверху вниз должно быть достаточно, чтобы приводной вал был установлен с возможностью вращения вокруг собственной продольной оси на более чем один подшипник, и чтобы по меньшей мере в двух подшипниках установка была осуществлена таким образом, чтобы установочная(опорная) часть в каждом из этих двух подшипников воспринимала направленное в каждом из двух подшипников наружу радиальное усилие, исходящее от приводного вала.

Во время разделения с помощью оснащенной таким образом промывочной колонны с принудительным перемещением слоя кристаллов в рабочем пространстве сверху вниз при длительной эксплуатации возникли, однако, неожиданные и внезапные проблемы. Они состояли, например, в том, что при использовании для ввода приводного вала в пространство плавки кристаллов осевого уплотнения с контактными кольцами двойного действия это уплотнение после длительной безупречной работы внезапно утратило герметичность. Тщательный анализ наблюдавшихся перебоев в работе привел к неожиданному результату: при реализации способа в нормальном режиме (применительно к длительности периода непрерывной работы (например, в течение по меньшей мере 1 ч, или по меньшей мере 10 ч, или по меньшей мере 100 ч) в режиме разделения - в общей сложности более 95% длительности) сила, всегда воздействующая на приводной вал вниз в его продольном направлении, в непредвиденных и маловероятных отдельных рабочих положениях, очевидно, по меньшей мере на краткое время меняла направление с «вниз» на «вверх» (что не в последнюю очередь неожиданно потому, что для этого необходима сила, по величине в сумме превосходящая сумму направленных вниз составляющих). В результате этого сила, временно воздействующая на приводной вал вверх в продольном направлении, приводит к движению приводного вала и закрепленных на нем деталей вверх, это движение, начиная с некоторой величины, зависящей от подробностей конструкции промывочного устройства, причиняет самый разный ущерб и вызывает перебои.

Поэтому задача настоящего изобретения состояла в том, чтобы предложить способ очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе с использованием промывочной колонны с принудительным перемещением слоя кристаллов сверху вниз внутри этой колонны, этот способ не характеризуется описанными проблемами в эксплуатации, либо же масштаб этих проблем уменьшен.

В качестве решения задачи предложен способ очистки и выделения целевого химического соединения из суспензии его кристаллов в маточном растворе, с отмывочным устройством, которое в качестве по меньшей мере одного элемента включает в себя состоящую из различных деталей промывочную колонну, которая в качестве первой детали имеет фиксированную по месту стенку, охватывающую обладающее симметрией вращения вокруг своей продольной оси рабочее пространство и примыкающее к нему пространство плавки кристаллов, причем угол α, образованный направлениями оси симметрии и вертикалью, составляет не более 20°, и рабочее пространство ограничено стенкой промывочной колонны и двумя располагающимися противоположно друг другу по оси симметрии торцами, причем тот из торцов, который располагается выше по оси симметрии, образует торец подачи, а торец, располагающийся ниже по оси симметрии, торец вывода, при реализации этого способа

- с торца подачи в рабочее пространство подают поток суспензии,

- из потока суспензии, подаваемого в рабочее пространство, получается выходящий из рабочего пространства поток маточного раствора, с удержанием кристаллов и с формированием слоя кристаллов в рабочем пространстве,

- еще одну деталь промывочной колонны представляет собой выводное устройство, вращающееся в торце вывода рабочего пространства,

- слой кристаллов в рабочем пространстве подают в направлении вращающегося выводного устройства под воздействием по меньшей мере одной силы, отличной от силы тяжести, параллельно оси симметрии рабочего пространства, и при этом слой кристаллов приходит в контакт с выводным устройством,

- вращающееся выводное устройство выносит кристаллы из находящегося с ним в контакте слоя кристаллов,

- поток выводимых кристаллов, проходя через вращающееся выводное устройство и/или мимо вращающегося выводного устройства, поступает в пространство плавки кристаллов промывочной колонны, примыкающее к рабочему пространству за выводным устройством в направлении перемещения слоя кристаллов,

- в качестве еще одной детали промывочной колонны в промывочную колонну снизу через вход в пространство плавки кристаллов введен приводной вал, который вращается вокруг своей продольной оси под воздействием приводного агрегата, причем угол β между направлением оси вращения приводного вала и направлением оси симметрии рабочего пространства ни в одной из проекций обоих направлений на плоскость не превышает 20°,

- выводное устройство закреплено на приводном валу, и вращающийся приводной вал сообщает ему момент вращения, необходимый для вращения выводного устройства,

- поток кристаллов, перемещаемый в пространство плавки кристаллов, плавят в пространстве плавки кристаллов и/или в контуре плавки, проходящем через пространство плавки кристаллов, под воздействием тепла с образованием потока расплава кристаллов,

- ввод приводного вала в пространство плавки кристаллов оснащен уплотнением, которое противодействует непредусмотренному выходу расплава кристаллов из пространства плавки кристаллов через вход в это пространство,

- применительно к силе вышепоименованного потока расплава кристаллов часть расплава кристаллов направляют из пространства расплава кристаллов через вращающееся выводное устройство и/или мимо выводного устройства против направления движения слоя кристаллов в рабочее пространство в качестве промывочного потока расплава таким образом, чтобы в слое кристаллов образовался фронт промывки, который разделяет слой кристаллов на зону маточного раствора и зону промывочного расплава, а остальную часть потока направляют на выход в качестве потока чистого расплава целевого химического соединения,

- сила, воздействующая на приводной вал в продольном направлении, при нормальной реализации способа всегда направлена вниз,

- приводной вал по своей продольной оси установлен с возможностью вращения на более чем один подшипник,

- в одном из подшипников установка осуществлена таким образом, что установочная часть этого подшипника позволяет воспринимать усилие, воздействующее на приводной вал вниз в его продольном направлении, и

- по меньшей мере в двух подшипниках установка осуществлена таким образом, что установочная часть в каждом из этих двух подшипников воспринимает направленное в каждом из двух подшипников наружу радиальное усилие, исходящее от приводного вала,

этот способ отличается тем, что дополнительно в одном из подшипников установка осуществлена таким образом, что установочная часть этого подшипник позволяет воспринимать усилие, воздействующее на приводной вал вверх в его продольном направлении.

Возможно, отдельные рабочие положения обусловлены тем, что при рекристаллизации промывочного расплава, поднимающегося в промывочной колонне в перемещающемся вниз слое кристаллов, скачкообразно возрастает степень формирования кристаллических мостиков между отдельными кристаллами в области промывочного фронта (например, если ΔTS непредвиденно и незаметно возрастает слишком значительно), что препятствует способности отдельных кристаллов перемещаться друг относительно друга и может скачкообразно увеличить упомянутое противодействие (силу реакции, сопротивление) кристаллического слоя отделяющим элементам выводного устройства. Нарушения течения промывного расплава из пространства плавки кристаллов в рабочее пространство (например, после прерывания процесса) могут приводить к тому, что имеющиеся в выводном устройстве проходы (протоки) для потока промывного расплава и потока отделенных кристаллов закрываются (закупорка или закрытие при кристаллизации). В итоге в пространстве плавки кристаллов возможно скачкообразное возрастание давления на выводное устройство, что также может способствовать нежелательному движению выводного устройства и несущего его приводного вала по оси на слой кристаллов; кроме того, в контуре расплава, проходящем через пространство плавки кристаллов, возможно уменьшение сечения соответствующего трубопровода из-за блокирующих его кристаллов, а вследствие этого повышается давление в контуре расплава. Если не противодействовать согласно изобретению таким движениям приводного вала и закрепленных на нем и вращающихся совместно с ним деталей промывочной колонны, то в результате возможно не только повреждение используемого уплотнения, но и выходящее за его пределы повреждение промывочной колонны (например, выводное устройство, движущееся вверх, может повредить фильтровальные трубки гидравлической промывочной колонны).

Под понятием «подшипник» в данном тексте подразумевают как подшипник скольжения, так и подшипник качения. Это представленные в продаже системы, включающие в себя две подвижные друг относительно друга детали - компоненты подшипника. Они представляют собой в основном либо вставленные друг в друга концентрические кольца (внутреннее и наружное), причем проем внутреннего кольца образует отверстие для прохождения вала, которому предоставляется опора, либо же два расположенных друг над другом диска (верхний и нижний), в каждом из которых имеется сквозное отверстие для вала, которому предоставляется опора. Подшипники с первой структурой в данном тексте называют «концентрическими подшипниками», а подшипники с последней структурой - «сэндвич-подшипниками» или подшипниками с сэндвич-структурой. Подшипники качения - это подшипники, в которых компоненты разделены (и удерживаются на расстоянии друг от друга) вращающимися телами (так называемыми телами качения), на которых компоненты могут двигаться по своим дорожкам. В качестве тел качения можно применять шарики, цилиндры, иглы, бочкообразные ролики или конусы. В современных подшипниках качения тела качения удерживают на одинаковом расстоянии друг от друга с помощью окружающей каждое из них клетки (сепаратора). В случае подшипников скольжения оба компонента подшипника отделены друг от друга только смазочной пленкой (пленкой скольжения). В предельном случае наружный контур вала, которому предоставляется опора, может брать на себя роль одного из компонентов подшипника (совпадать с ним).

Установку приводного вала на подшипник с тем условием, чтобы приводной вал сохранял способность вращаться, реализуют, по существу, известным способом так, что сначала приводной вал проводят через сквозное отверстие подшипника в осевом направлении до точки, где должна работать опора (т.е. если приводной вал посажен с возможностью вращения в более чем один подшипник вдоль своей продольной оси, то эти подшипники располагаются на продольной оси приводного вала друг за другом). При этом размеры согласованы друг с другом так, чтобы (по меньшей мере благодаря трению сцепления) один из компонентов подшипника сидел на приводном валу («компонент вала») и вращался вместе с ним («совместно вращающийся компонент»), в то время как другой компонент подшипника располагается на охватывающем приводной вал корпусе или в этом корпусе (общее название для любой фиксированной основы) - «корпусной компонент» и относительно вращения приводного вала вокруг его собственной оси остается неподвижен («неподвижный компонент»). Корпус может быть, например, закреплен на корпусе промывочной колонны, представляя его продолжение вниз, и состоять из нескольких свинченных друг с другом элементов.

Кроме того, посредством индивидуального исполнения внутренней структуры подшипника (дизайн (конструкция) подшипника - например, геометрические параметры тел качения, форма компонентов подшипника и их размещение друг относительно друга) и специфичной для каждого конкретного варианта установки фиксации компонентов подшипника в корпусе либо же на приводном валу удается, по потребности, задать и ограничить возможное размещение компонентов подшипника как друг относительно друга, так и относительно корпуса и приводного вала таким образом, чтобы опора могла надлежащим образом воспринимать силовые воздействия на приводной вал, направленные вверх и/или вниз по оси, и/или исходящее от приводного вала силовое воздействие на подшипник наружу, и передавать их на окружающую конструкцию, и чтобы эти силы не вызывали какого-либо нежелательного движения приводного вала (источником силового воздействия, оказываемого приводным валом (в подшипнике) в наружном направлении по радиусу, могут быть, например, дисбаланс приводного вала и вращающееся выводное устройство).

Установка приводного вала в одном подшипнике, которая осуществлена таким образом, что установочная часть этого подшипник позволяет воспринимать только усилие, воздействующее на приводной вал вниз в его продольном направлении, или только усилие, воздействующее на приводной вал вверх в его продольном направлении, называется односторонней осевой установкой (или установкой с односторонней нагрузкой). Установка приводного вала в одном подшипнике, которая осуществлена таким образом, что установочная часть этого подшипника позволяет воспринимать как усилие, воздействующее на приводной вал вниз в его продольном направлении, так и усилие, воздействующее на приводной вал вверх в его продольном направлении, называется двусторонней осевой установкой (или установкой с односторонней нагрузкой).

Сэндвич-подшипники либо же подшипники с сэндвич-структурой в общем случае называют осевыми [упорными] подшипниками, поскольку они пригодны либо только к изготовлению односторонней или двусторонней осевой установки, либо к реализации установки, которая способна воспринимать усилия, воздействующие в первую очередь вдоль приводного вала.

Для реализации односторонней осевой установки в сэндвич-подшипнике (осевом подшипнике) в корпусе вдоль оси вращения приводного вала задают, т.е. фиксируют с помощью надлежащих запорных элементов (средств фиксации) положение компонента подшипника, не вращающегося вместе с приводным валом (корпусного диска), в том направлении, в котором направлена воздействующая на приводной вал вдоль него и подлежащая восприятию опорой сила (предотвращают (блокируют) сколько-нибудь значимый сдвиг корпусного диска в этом направлении). Одновременно задают, т.е. фиксируют с помощью надлежащих запорных элементов (средств фиксации) положение компонента подшипника, вращающегося вместе с приводным валом (шайба вала), в противоположном направлении (предотвращают (блокируют) сколько-нибудь значимый сдвиг шайбы вала в этом направлении). В каждом случае необходимости в фиксации положения в противоположном направлении нет.

Для реализации односторонней осевой установки можно применять, например, осевые (упорные) шарикоподшипники (они включают в себя шайбу вала, корпусной диск с ровной или шарообразной поверхностью прилегания и набор шариков в качестве тел качения, см. фигуру 7) или осевые (упорные) роликовые подшипники (они включают в себя шайбу вала, корпусной диск и набор («венец») цилиндрических роликов в качестве тел качения. В самоустанавливающихся (сферических) осевых роликоподшипниках (см. фигуру 8), как известно, нагрузка передается с верхней дорожки на нижнюю (и наоборот) под некоторым углом к оси подшипника. Поэтому их целесообразно использовать для реализации установки, которая в дополнение к осевой опоре в обоих продольных направлениях обеспечивает также опору в радиальном направлении (со способностью воспринимать радиальные нагрузки до 55% от способности воспринимать осевые нагрузки). Такую установку, пригодную к смешанной нагрузке, в подшипнике произвольного рода в самом общем смысле называют опорной установкой. Осевые самоустанавливающиеся роликоподшипники способны воспринимать самые высокие односторонние осевые нагрузки. Поэтому при реализации способа согласно изобретению применение осевого самоустанавливающегося роликового подшипника предпочтительно для той установки в одном из подшипников, которую выполняют так, что она воспринимает усилие, воздействующее на приводной вал в его продольном направлении вниз (при реализации способа согласно изобретению это усилие в различных рабочих состояниях может приобретать особо высокие значения). Еще один существенный признак осевых самоустанавливающихся роликоподшипников - это их угловая подвижность и их нечувствительность к перекосам вала относительно корпуса либо к прогибам вала. В качестве тел качения в осевых самоустанавливающихся роликоподшипниках используют большое количество асимметричных роликов, а отношение радиусов ролика и профиля качения дорожки у них мало.

Для реализации двусторонней осевой установки с точки зрения техники применения целесообразно применять подшипники с сэндвич-структурой, включающие в себя два корпусных диска и одну шайбу вала, причем шайбу вала располагают между двумя корпусными дисками в направлении сверху вниз. Фиксация нижнего корпусного диска в корпусе задает его положение в нижнем направлении, а верхнего корпусного диска в корпусе задает его положение в верхнем направлении. В каждом случае необходимости в фиксации положения в противоположном направлении нет. Положение шайбы вала на приводном валу как вверх, так и вниз задано соответствующей фиксацией.

Для реализации двусторонней осевой установки можно, в частности, использовать двусторонние упорные шарикоподшипники. Они включают в себя одну шайбу вала и два корпусных диска с ровной или шарообразной поверхностью прилегания, а в качестве рабочих частей - два набора шариков.

При установке вала в концентрическом подшипнике вал всегда располагается в подшипнике так, что внутреннее кольцо сидит на приводном валу и вращается вместе с ним (кольцо на валу), а другой компонент подшипника (наружное кольцо) размещается на корпусе или в корпусе (корпусное кольцо) и неподвижно относительно вращения приводного вала. По этой причине установка приводного вала в концентрическом подшипнике всегда способна в определенной степени воспринимать усилие, исходящее от приводного вала и воздействующее по радиусу наружу. Если же, помимо этого, установка приводного вала в концентрическом подшипнике осуществлена таким образом, что она не может воспринимать силы, воздействующие на приводной вал в продольном его направлении, то получается установка, которую называют радиальной. В этом случае приводной вал, несмотря на установку с возможностью вращения в подшипнике, можно сдвигать в обоих продольных направлениях под воздействием сил, действующих на него продольно. Радиальная установка получается, например, тогда, когда при размещении приводного вала в концентрическом роликоподшипнике положение кольца на валу (внутреннего кольца) задано, т.е. зафиксировано с помощью надлежащих запорных элементов (средств фиксации) в обоих продольных направлениях (сдвиг кольца на валу в обоих продольных направлениях заблокирован), но корпусное (наружное) кольцо посажено в корпусе с возможностью сдвига в обоих продольных направлениях вдоль оси вращения приводного вала. В такой ситуации приводной вал в случае воздействия на него усилия в продольном направлении будет перемещаться вместе с подшипником в направлении силового воздействия. Если действовать наоборот (положение корпусного кольца зафиксировано в смысле обоих направлений, а кольцо на валу может перемещаться вдоль вала в обе стороны), то сила, воздействующая на приводной вал в его продольном направлении, будет перемещать вал в направлении воздействия силы через отверстие концентрического подшипника качения. Оба случая радиальной установки, приведенные в качестве примеров, называют также плавающей установкой.

Дополнительно посредством индивидуального исполнения внутренней структуры концентрического подшипника (дизайн (конструкция) подшипника - например, геометрические параметры тел качения, форма компонентов подшипника и их размещение друг относительно друга) и посредством специфичной для каждого конкретного варианта установки фиксации положения компонентов подшипника вдоль приводного вала в корпусе, либо же на приводном валу может быть известным, по существу, способом осуществлена установка в концентрическом подшипнике таким образом, чтобы в дополнение к направленному наружу от приводного вала в подшипнике силовому воздействию опора могла надлежащим образом воспринимать также силовые воздействия на приводной вал, направленные в одном или обоих продольных направлениях (вверх или вниз). Получаемую в первом случае установку называют опорной, а во втором говорят о направляющей установке. Установка приводного вала в подшипнике, которая осуществлена таким образом, что она позволяет воспринимать усилия, воздействующие вдоль приводного вала в обоих продольных направлениях, в общем случае называется двусторонней жесткой установкой (если установка осуществлена таким образом, что она способна воспринимать силы, воздействующие вдоль приводного вала только в одном приводном направлении, то ее в общем смысле называют односторонней жесткой установкой).

При направляющей установке приводного вала в концентрическом подшипнике качения как положение кольца на валу (внутреннего кольца) в обоих продольных направлениях, так и положение корпусного кольца в корпусе вдоль оси вращения приводного вала задано, т.е. зафиксировано с помощью надлежащих запорных элементов (средств фиксации). При опорной установке приводного вала в концентрическом подшипнике качения положение корпусного кольца в корпусе вдоль оси вращения приводного вала задано применительно к тому направлению, в котором на приводной вал воздействует направленная вдоль последнего сила. Одновременно задают положение кольца вала на приводном валу в противоположном направлении (предотвращают (блокируют) сколько-нибудь значимый сдвиг шайбы вала в этом направлении). В каждом случае необходимости в фиксации положения в противоположном направлении нет.

В качестве примера концентрических подшипников качения, пригодных для способа согласно изобретению, можно назвать радиальный шарикоподшипник (DIN 625 - пригоден для реализации установки для восприятия в первую очередь радиальной нагрузки), однорядный радиально-упорный шарикоподшипник (DIN 628 - пригоден для реализации установки, способной воспринимать как высокую одностороннюю осевую, так и высокую радиальную нагрузку - опорная установка), двухрядный радиально-упорный шарикоподшипник (соответствует двум однорядным радиально-упорным шарикоподшипникам в положении «О» и пригоден для реализации установки для восприятия радиальной и двусторонней осевой нагрузки - направляющая установка), самоустанавливающийся (сферический) шарикоподшипник (DIN 630 - имеет два ряда шариков и пригоден для реализации установки для восприятия радиальной и двусторонней осевой нагрузки - направляющая установка), цилиндрический роликовый подшипник (DIN 5412 - пригоден для реализации установки для восприятия в первую очередь радиальной нагрузки), конический роликовый подшипник (DIN 720 - пригоден для реализации установки, способной воспринимать как высокую одностороннюю осевую, так и высокую радиальную нагрузку - опорная установка) и самоустанавливающийся роликоподшипник (DIN 635 - у самоустанавливающихся роликоподшипников (см. фигуру 8) два ряда роликов с общей вогнутой дорожкой в наружном кольце. На внутреннем кольце имеются две наклонные к оси подшипника дорожки, они подвижны в угловом направлении и поэтому нечувствительны к перекосам вала относительно корпуса либо же перегибам вала, при соответствующей фиксации (соответствующем исполнении) они могут помимо радиальной нагрузки воспринимать осевую нагрузку в одном (опорная установка) или в обоих (направляющая установка) продольных направлениях.

Поскольку установку в концентрических подшипниках можно, как правило, реализовать так, что она способна воспринимать как радиальные нагрузки, так и осевые, то обозначения концентрических подшипников не содержат уточнений, радиальный это подшипник или осевой.

Фиксацию компонентов подшипников для задания их положения применительно к одному или обоим продольным направлениям в корпусе либо же на приводном валу можно осуществлять соединением с силовым, геометрическим и/или материальным замыканием. В качестве примеров средств крепления (фиксации) в корпусе можно назвать крышки, упорные шайбы, резьбовые кольца, заплечики гнезда, разделительные втулки и стопорные кольца. Примеры средств крепления (фиксации) на валу - это стопорное кольцо или упорное кольцо (например, кольцо Зегера), гайка вала, разделительная втулка, разделительное кольцо, установка с натягом, зажимная втулка, бурт (заплечик), зажимной винт, гайка и шайба с центральным винтом на конце вала. Например, внутреннее кольцо может быть зажато на валу между буртиком и зажимным винтом или гайкой либо же прижато зажимной втулкой. В корпусе наружное кольцо часто прижимают крышкой к буртику или удерживают кольцом Зегера. При использовании теплового способа насадки подшипник подвергают воздействию высокой температуры. Из-за этого весь подшипник расширяется, и его насаживают на холодный вал. При охлаждении он сжимается и сидит на валу чрезвычайно прочно. В принципе, можно также применять клеевые соединения. Само собой разумеется, фиксацию можно также осуществлять напрессовкой.

Подробная информация об исполнении установки валов на подшипники скольжения и качения приведена, например, в книге Dubbel, Taschenbuch für den Maschinenbau, 21-е издание, K-H. Grote und J.Feldhusen, Springer Verlag (2005), а также в главном каталоге фирмы SKF GmbH, Маннхайм (1986) и на Интернет-странице www.skf.com.

Как уже упомянуто, подшипники, которые согласно изобретению надлежит применять для установки приводного вала, представлены в торговле, и их следует выбирать так, чтобы они были в состоянии выдерживать ожидаемую нагрузку и при долгосрочной эксплуатации (как правило, по меньшей мере 1000, либо же 2000 рабочих часов). Высококачественные подшипники могут служить до 100000 и более рабочих часов.

Работа по способу согласно изобретению имеет смысл, в частности, для таких разделительных процессов с очисткой и с применением промывочной колонны, при реализации которых опора по меньшей мере в двух подшипниках, воспринимающая силу, воздействующую вниз вдоль приводного вала (включая подшипник, использованный для этой опоры), осуществлена таким образом, что она способна воспринимать силовые воздействия, направленные вниз в продольном направлении вдоль приводного вала, которые составляют ≥50 кН, или ≥75 кН, или ≥100 кН, или ≥1000 кН. Как правило, из соображений безопасности изготовление (конструирование) осуществляют так, что проектную несущую способность задают значительно выше максимальной нагрузки, предполагаемой (ожидаемой) в различных возможных рабочих состояниях. Как правило, однако, вышеупомянутая конструктивная нагрузка при реализации способа согласно изобретению не превышает 20000 кН, нередко 10000 кН (от перегрузки, как правило, разрушается подшипник, а не фиксация компонента подшипника).

В связи с этим способ согласно изобретению не в последнюю очередь имеет значение тогда, когда максимальный диаметр приводного вала на продольном участке, находящемся между выводным устройством и тем подшипником, в котором установка приводного вала осуществлена таким образом, что он воспринимает воздействующую на приводной вал в его продольном направлении вниз силу, находится в пределах 50 мм - 400 мм, или в пределах 100-300 мм, или в пределах 150 мм - 250 мм. В первую очередь это справедливо тогда, когда как приводной вал, так и выводное устройство изготовлены из стали (например, нержавеющей стали). Вышеупомянутый диаметр обычно определяют в соответствии с ожидаемой нагрузкой (он коррелирует с ней - чем выше ожидаемая нагрузка, тем больше диаметр).

Одна из форм исполнения способа согласно изобретению может состоять, например, в том, что та установка, подшипник которой выполнен таким образом, что он воспринимает усилие, воздействующее на приводной вал вниз в его продольном направлении, осуществлена как направляющая установка. То есть эта установка воспринимает как усилие, воздействующее вдоль приводного вала вниз, так и усилие, воздействующее вдоль приводного вала вверх, а кроме того, еще и силовое воздействие от приводного вала в подшипнике наружу. Такую направляющую установку можно реализовать, например, в двухрядном радиально-упорном шарикоподшипнике, в самоустанавливающемся шарикоподшипнике или в самоустанавливающемся роликоподшипнике. В этом случае сверх описанного для реализации способа согласно изобретению требуется только установка приводного вала еще в одном подшипнике, причем эту установку следует реализовывать как чистую радиальную установку, то есть так, чтобы она принимала на себя только силовые воздействия, исходящие в этом подшипнике от вала в радиальном направлении. Согласно изобретению для такой исключительно радиальной установки целесообразно использовать радиальный шариковый или самоустанавливающийся роликовый подшипник. Смотря сверху вниз согласно изобретению предпочтительно сначала размещать низу выводного устройства радиальную установку, а еще ниже нее - направляющую установку. Разумеется, чисто радиальную опору в описанной выше форме исполнения согласно изобретению можно при необходимости дополнить еще и дополнительной чисто радиальной опорой.

Согласно изобретению, однако, предпочтительно не принимать множество различных частных нагрузок на один единственный подшипник, как это имеет место в случае направляющей установки, а распределить принятие этих нагрузок на несколько подшипников. В частности, это справедливо тогда, когда отдельные ожидаемые нагрузки очень велики (например, как усилие, воздействующее при реализации способа согласно изобретению на приводной вал вниз по направлению его продольной оси). В этом случае каждую конкретную опору можно выполнить в точном соответствии с ожидаемой конкретной нагрузкой, которая на нее приходится.

Альтернативная улучшенная форма реализации способа согласно изобретению состоит, например, в том, что та установка, подшипник которой выполнен таким образом, что он воспринимает усилие, воздействующее на приводной вал вниз в его продольном направлении, осуществлена только как опорная установка.

То есть как установка, осуществленная таким образом, что она воспринимает только усилие, воздействующее на приводной вал вниз в направлении его продольной оси, а дополнительно - еще и силовое воздействие от приводного вала в подшипнике наружу. Согласно изобретению целесообразно исполнить такую опорную установку, например, в осевом самоустанавливающемся роликоподшипнике. Сверх того, для реализации способа согласно изобретению необходима еще по меньшей мере установка приводного вала еще в одном подшипнике, причем эту установку также можно выполнить в виде опорной установки, а именно так, чтобы она воспринимала, во-первых, силу, воздействующую вверх в продольном направлении приводного вала, а дополнительно также еще и радиальное силовое воздействие от приводного вала в подшипнике наружу. Согласно изобретению целесообразно реализовывать эту установку в самоустанавливающемся роликоподшипнике. Разумеется, обе вышеописанные установки при необходимости можно дополнить чисто радиальными опорами (их, например, можно также реализовать в самоустанавливающемся роликоподшипнике). Если смотреть вдоль приводного вала сверху вниз, то согласно изобретению предпочтительно, чтобы под выводным устройством располагалась сначала радиальная опора, затем первая опорная установка для восприятия усилий, воздействующих на приводной вал вверх в его продольном направлении, и наконец вторая опорная установка для восприятия усилий, воздействующих на приводной вал вниз в его продольном направлении. Целесообразно, чтобы интервал между двумя опорными установками при этом составлял не более 150 см, лучше - не более 100 см, а предпочтительно - не более 50 см. Как правило, однако, вышеупомянутый интервал должен составлять по меньшей мере 10 см. Вышеописанная форма исполнения целесообразна, в частности, тогда, когда в качестве уплотнения применяют уплотнение с осевыми контактными кольцами двойного действия, поскольку дополнительная радиальная установка, которую целесообразно создать как можно ближе к выводному устройству, особенно эффективно противодействует возможному сдвигу обоих данных контактных колец. Настоящее изобретение, однако, включает в себя, разумеется, и такие формы исполнения, в которых вместо одной и/или другой опорной установки в каждом случае применяют сочетание односторонней осевой установки и радиальной установки (которые исполняют в виде двух самостоятельных подшипников).

В целом опора приводного вала согласно изобретению дает приводному валу возможность - в соответствии с потребностью - вращаться вокруг своей продольной оси практически без трения, и при этом с заданным положением в пространстве и, следовательно, позволяет реализовывать способ согласно изобретению без сбоев, в том числе и при длительной эксплуатации. Это особенно справедливо тогда, когда та установка, которая осуществлена в одном из подшипников таким образом, что она воспринимает силовые воздействия, направленные вверх в продольном направлении приводного вала, включая соответствующий подшипник, способна воспринимать направленную вверх вдоль оси приводного вала силу, которая ≥50 кН, или ≥75 кН, или ≥100 кН, или ≥1000 кН (как правило, ≤20000 кН или ≤10000 кН).

Подшипники, используемые при реализации способа согласно изобретению, предпочтительно размещать в осевом направлении ниже уплотнения, что препятствует их соприкосновению с расплавом кристаллов или с суспензией кристаллов в процессе эксплуатации. Применяемые согласно изобретению подшипники предпочтительно изготавливать из нержавеющей стали для подшипников.

По причинам (в числе прочего) изменения теплового растения материалов (особенно тогда, когда при реализации способа согласно изобретению восприятие силовых воздействий на приводной вал вниз в его продольном направлении происходит не в том же подшипнике, который воспринимает силовое воздействие на приводной вал вверх в его продольном направлении) установку согласно изобретению в том подшипнике, который воспринимает силовое воздействие на приводной вал вверх в его продольном направлении, целесообразно с точки зрения техники применения выполнять так, чтобы восприятие усилия происходило не непосредственно при силовом воздействии, но после ограниченного, обусловленного силовым воздействием движения приводного вала и закрепленных на нем деталей в соответствующем направлении. Такой продольный люфт установки может быть, например, ≤10 см, лучше - ≤5 см, предпочтительно - ≤1,5 см, а особо предпочтительно - ≤1,0 см или ≤0,5 мм. Указанный продольный люфт должен быть минимален, в частности, в случае применения осевого уплотнения с контактными кольцами двойного действия.

В остальном все утверждения, сделанные в настоящем описании и касающиеся реализации способа разделения с промывочной колонной с принудительным транспортом кристаллического слоя, справедливы также для реализации способа согласно изобретению.

То есть при реализации способа согласно изобретению α также предпочтительно ≤10°, лучше ≤5°, а особо предпочтительно 0°. Кроме того, при реализации способа согласно изобретению β также предпочтительно ≤10°, лучше ≤5°, а особо предпочтительно 0°.