Способ и реактор для извлечения хлорида натрия и хлорида калия из полиминеральных источников - RU2669622C1

Код документа: RU2669622C1

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к области переработки сильвинитовых руд в добывающей промышленности и обеспечивает ресурсоэффективный способ извлечения хлорида калия и хлорида натрия из полиминеральных источников, содержащих хлорид калия и хлорид натрия, а также вертикальный трехзонный реактор для извлечения хлорида калия и хлорида натрия из полиминеральных источников, содержащих хлорид калия и хлорид натрия.

Уровень техники

На протяжении десятилетий известны два основных способа обогащения калийной руды: химический (галургический) и флотационный.

Галургический способ самый старый, используется со времени зарождения калийной промышленности в XIX веке. Галургический способ выделения хлорида калия из сильвинита или способ избирательного растворения и раздельной кристаллизации основан на различии температурных коэффициентов растворимости хлоридов калия и натрия при их совместном присутствии, то есть в системе «KCl-NaCl-Н2О». В растворах, насыщенных обеими солями, при повышении температуры от 20°С до 100°С содержание хлорида калия возрастает примерно в два раза, а хлорида натрия несколько уменьшается. При охлаждении такого горячего раствора он становится пересыщенным относительно хлорида калия, который будет кристаллизоваться, а хлорид натрия останется в растворе. При последующем нагревании этого раствора он останется насыщенным относительно хлорида натрия и становится ненасыщенным относительно хлорида калия. Поэтому при обработке подобным раствором нового количества сильвинита из него будет извлекаться только хлорид калия, переходящий в раствор, а хлорид натрия растворяться не будет. Это свойство системы «KCl-NaCl-Н2О» и используется в галургическом методе извлечения хлорида калия из сильвинитовых руд для организации циклического процесса (см. Позин М.Е., "Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот), 4.1, изд. 4, Ленинград, изд. "Химия", 1974, стр. 146-161).

Достоинством этого способа является то, что он позволяет получить наиболее чистый хлористый калий с содержанием полезного компонента до 98%. Недостатком галургического способа является неполное извлечение хлористого калия из руды, составляющее 86-88%. Содержание калия в галитовых отходах составляет 2-3%. Кроме того, данный способ характеризуется существенными энергозатратами на нагревание и охлаждение растворов.

Еще одним недостатком данного способа является высокая загрязненность галитовых отходов посторонними примесями, не позволяющими использовать галит в качестве товарного хлорида натрия.

С физико-химической точки зрения, галургический способ обеспечивает растворение и повторную кристаллизацию лишь одной из двух твердых фаз, присутствующих в сильвините, а именно, хлорида калия. Основной компонент - галит - остается в нативном состоянии, вследствие чего частицы хлорида калия, забронированные в галитовых кристаллических сростках, не выщелачиваются в раствор; частицы нерастворимых минералов (ангидрид сульфата кальция, доломит, глина) также остаются связанными с галитовой составляющей руды. Именно с этим и связаны потери калия в данном способе обогащения, а также высокая степень загрязненности галитовых отходов.

Флотационный способ стал использоваться с 60-х гг.XX века для производства калийных удобрений с содержанием полезного компонента до 95%. В настоящее время флотационный способ имеет наиболее широкое распространение в калийной промышленности. Сущность флотационного способа состоит в разделении KCl и NaCl, содержащихся в руде, с предварительным выделением глинистого шлама. Флотационное разделение минералов основано на различной способности их поверхности смачиваться водой. Предварительно измельченную руду суспендируют в насыщенном по KCl и NaCl растворе и через суспензию пропускают воздух, распределяющийся в ней в виде мелких пузырьков. Гидрофобные минералы прилипают к пузырькам воздуха и выносятся на поверхность суспензии в виде пены, которую затем удаляют и фильтруют для выделения твердых частиц. Гидрофильные минералы оседают на дне флотационной машины и выводятся через сливное отверстие. Однако подавляющее большинство минералов хорошо смачиваются водой, поэтому при обогащении природных руд приходиться пользоваться флотационными реагентами. Под воздействием этих реагентов можно направленно изменять смачиваемость поверхности того или иного минерала и таким образом регулировать процесс флотации. В зависимости от назначения различают следующие группы флотационных реагентов: собиратели, пенообразователи, депрессоры, активаторы, регуляторы среды. Технологические схемы флотационного производства хлорида калия зависят от минерального и гранулометрического состава флотируемого сильвинита, содержания в нем примесей (глинистых шламов), размеров зерен компонентов и различаются методами обработки глинистых шламов (см. Позин М.Е., "Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот), 4.1, изд. 4, Ленинград, изд. "Химия", 1974, стр. 164-170).

Флотационное обогащение сильвинитовых руд включает следующие основные операции:

- дробление и измельчение сильвинитовой руды до размеров частиц от 1 до 3 мм с последующим мокрым размолом до размера 0,5 мм;

- предварительное удаление глинистого шлама из руды или его подавление в процессе основной флотации;

- основная флотация с выделением KCl в пенный продукт и последующей перечисткой полученного концентрата;

- перечистка глинистого шлама с целью снижения потерь KCl;

- обезвоживание хвостов, шлама и концентрата с возвратом в цикл оборотного раствора.

Флотационный способ эффективен при извлечении хлорида калия из высококачественных сильвинитовых руд, содержащих незначительное количество шлама.

Степень извлечения хлорида калия достигает 86%, а готовый продукт (концентрат) содержит от 93 до 95% хлорида калия. Достоинствами этого способа являются низкие капитальные затраты и операционные расходы по сравнению с галургическим способом. Недостатком флотационного способа является пониженное содержание хлорида калия в концентрате - не более 95%.

С физико-химической точки зрения, во флотационном способе отсутствует растворение и повторная кристаллизация обеих твердых фаз, присутствующих в сильвините, как хлорида калия, так и хлорида натрия. Оба компонента, т.е. галит и сильвин, остаются в нативном состоянии, вследствие чего частицы хлорида калия, забронированные в галитовых кристаллических сростках, попадают в отход, частицы нерастворимых минералов (ангидрид сульфата кальция, доломит, глина) также остаются связанными с галитовой составляющей руды. Именно с этим и связаны потери калия в данном способе обогащения. Вместе с тем, частицы хлорида натрия, забронированные в сильвиновых кристаллических сростках, а также частицы нерастворимых минералов, связанные с сильвином, попадают в концентрат - отсюда пониженное содержание хлорида калия в концентрате. Еще одним недостатком данного способа является высокая загрязненность галитовых отходов посторонними примесями, не позволяющими использовать галит в качестве товарного хлорида натрия.

Таким образом, для обоих методов характерно неполное извлечение из руды хлористого калия, до 3% которого уходит в галитовые отходы. Также необходимо отметить большое количество галитовых отходов: 3-4 тонны на тонну KCl. Несмотря на высокое содержание хлорида натрия (до 95% при флотационном методе и до 97% при галургическом), такой материал непригоден в качестве источника поваренной соли вследствие загрязненности галита нерастворимыми примесями и хлоридом калия, а при флотационном способе извлечения - еще и флотационными реагентами.

Еще одним, менее распространенным, способом обогащения сильвинитовой руды является электростатическая сепарация. С физико-химической точки зрения, он похож на галургический способ (галит и сильвин, входящие в состав руды, не претерпевают изменений), имеет близкие показатели по извлечению калия в концентрат и близкое к флотационному способу содержание примесных компонентов в концентрате и галитовых отходах. К его достоинствам следует отнести более низкие операционные издержки по сравнению с флотационным способом, а его недостатки такие же, как и недостатки флотационного способа, за исключением того, что в составе органических загрязнений отвального галита отсутствуют флотационные реагенты, зато туда попадают другие органические реагенты, необходимые для осуществления электростатической сепарации сильвина.

В US 2,329,149 раскрывается способ извлечения хлорида калия из пульпы, содержащей хлорид калия и хлорид натрия, посредством флотации с использованием флотационных реагентов. Максимальная степень извлечения хлорида кальция составляет не более 85%, что является существенным недостатком данного способа.

В US 2,604,988 раскрывает способ отделения хлорида калия от хлорида натрия из руды, в частности из сильвинитовой руды, посредством по меньшей мере одной стадии флотации с использованием флотационного реагента, обеспечивающего выделение хлорида калия в пенный продукт. Данный способ не включает стадии отделения хлорида калия и хлорида натрия от других компонентов сильвинитовой руды, что не позволяет получить концентрат хлорида калия с высоким содержанием хлорида калия, а также не позволяет получить хлорид натрия с достаточной степенью чистоты. Кроме того, в данном способе не обеспечиваются условия, позволяющие полное растворение галита, что также приводит к неполному извлечению хлорида калия.

В US 8,888,867 раскрывается способ получения хлорида натрия, включающий стадии получения солевого раствора с концентрацией хлорида натрия выше, чем концентрация хлорида натрия в точке эвтектики, но ниже, чем концентрация хлорида натрия в насыщенном солевом растворе, путем растворения источника хлорида натрия в воде, охлаждения полученного солевого раствора путем охлаждения с промежуточным холодоносителем в самоочищающемся теплообменнике с псевдоожиженным слоем/кристаллизаторе до температуры ниже 0°С, но выше температуры эвтектики полученного солевого раствора, с получением суспензии, включающей дигидрат хлорида натрия и маточный раствор, подачи дигидрата хлорида натрия в установку для рекристаллизации с образованием хлорида натрия и маточного раствора, и рециркуляции по меньшей мере части маточного раствора. Данный способ направлен на получение только хлорида натрия и не включает стадии выделения хлорида калия из используемого в качестве сырья солевого раствора, отделение хлорида калия происходит лишь в виде примесей, что не позволяет получить хлорид калия, подходящий для промышленного раствора. Кроме того, существенным недостатком данного способа является отделение примесей в основном посредством разделения кристаллов по размеру, что не позволяет избавиться от окклюдированной жидкой фазы, а также от мелкодисперсных примесей.

В US 6267789 раскрывается способ обогащения необработанной соли, в котором необработанную соль охлаждают в среде насыщенного водного раствора хлорида натрия до температуры ниже температуры превращения безводного хлорида натрия в двуводный хлорид натрия, в результате охлаждения получают порошковую пульпу, содержащую кристаллы хлорида натрия, отличающийся тем, что необработанную соль перед охлаждением подвергают измельчению и после охлаждения проводят гранулометрическое фракционирование порошка, содержащего хлорид натрия, в результате которого получают тонкую гранулометрическую фракцию и грубую гранулометрическую фракцию, содержащую обогащенную соль. В результате проведения данного способа происходит значительное обогащение соли, в которой содержание хлорида натрия составляет 99,8%. Однако для специалиста в данной области техники очевидно, что такая степень очистки является не достаточной для применения, например, в пищевой промышленности. Такая недостаточная степень очистки связана с отделением примесей в основном посредством разделения кристаллов по размеру, что не позволяет избавиться от окклюдированной жидкой фазы, а также от мелкодисперсный примесей. Кроме того, данный способ не позволяет выделить хлорид калия в качестве продукта, что приводит к его потере в виде отделяемых примесей.

В US 8771380 раскрывается способ получения хлорида натрия, включающий стадии получения соляного раствора, содержащего, по меньшей мере, 150 г/л хлорида натрия, путем растворения источника хлорида натрия в воде, подвергания получившегося соляного раствора воздействию стадии эвтектической кристаллизации вымораживанием путем непрямого охлаждения указанного соляного раствора, приводящей к образованию льда, дигидрата хлорида натрия и маточного раствора, отделения образовавшегося дигидрата хлорида натрия от льда и, необязательно, от маточного раствора, при температуре эвтектики, так, что образуется поток, обогащенный дигидратом хлорида натрия, и подачи указанного потока, обогащенного дигидратом хлорида натрия, в рекристаллизатор для образования хлорида натрия и маточного раствора. Образование льда позволяет легко отделить образующийся дигидрат хлорида натрия, однако приводит к ряду проблем, связанных с обледенением оборудования, что является недостатком технологии получения хлорида натрия, включающей стадию эвтектической кристаллизации вымораживанием.

В US 3,655,333 раскрывается способ получения безводного хлорида натрия, который включает введение твердого хлорида натрия в солевой раствор, насыщенный по хлориду натрия, содержащий растворенные органические или неорганические загрязнители, для концентрирования по отношению к водной фазе, поддерживая суспензию твердого хлорида натрия при температуре в пределах от примерно 0°С до примерно -21°С, одновременно достаточно перемешивая суспензию, чтобы предотвратить уплотнение твердых кристаллов в течение периода времени, достаточного для образования дигидрата хлорида натрия, отделение дигидрата хлорида натрия от солевого раствора в виде твердого вещества, тем самым получая желаемую относительную концентрацию растворенных органических или неорганических примесей в солевом растворе, разложение дигидрата хлорида натрия с получением безводного твердого хлорида натрия и очищенного насыщенного солевого раствора, отделение твердого хлорида натрия от солевого раствора и рециркуляцию некоторой его части на первую стадию способа, при котором твердый хлорид натрия вводится в неочищенный солевой раствор. Данный способ не может обеспечить достаточную степень чистоту получаемого хлорида натрия, в связи с тем, что отсутствует стадия отделения твердых примесей различного размера посредством разделения по размеру. Кроме того, данный способ не позволяет выделить хлорид калия в качестве продукта, что приводит к ее потере в виде отделяемых примесей.

Таким образом, все еще существует потребность в эффективном способе извлечения хлорида калия и хлорида натрия из полиминерального источника, содержащего их, с получением хлорида калия и хлорида натрия с высокой степенью чистоты, а также с уменьшением отходов такого способа получения.

Сущность изобретения

Вышеуказанные недостатки уровня техники были устранены авторами настоящего изобретения посредством разработки способа описанного в настоящей заявке.

Первым объектом настоящего изобретения является способ извлечения хлорида натрия и хлорида калия из полиминерального источника, содержащего хлориды натрия и калия, содержащий следующие стадии:

(i) подача размолотого полиминерального источника в верхнюю зону вертикального трехзонного реактора, заполненную раствором, насыщенным по хлориду натрия и по хлориду калия, в которой поддерживается температура от -2,5°С до -20°С,

(ii) перекристаллизация хлорида натрия в дигидрат хлорида натрия и отделение образующихся кристаллов дигидрата хлорида натрия от кристаллов хлорида калия посредством флотации, в результате чего образуется пенный продукт, содержащий кристаллы хлорида калия, а кристаллы дигидрата хлорида натрия опускаются в среднюю зону указанного вертикального трехзонного реактора;

(iii) многоступенчатая классификация кристаллов дигидрата хлорида натрия по размеру с помощью восходящего потока жидкой фазы и одновременная многоступенчатая противоточная промывка опускающихся кристаллов дигидрата хлорида натрия тем же самым восходящим потоком жидкой фазы, со скоростью восходящего потока, равной скорости витания частиц с гидродинамическим диаметром, который превышает максимальный гидродинамический диаметр частиц полиминерального источника не менее чем на 20 микрон, после чего промытые кристаллы дигидрата хлорида натрия, поступают в нижнюю зону указанного вертикального трехзонного реактора, причем гидродинамический диаметр кристаллов дигидрата хлорида натрия, которые поступают в нижнюю зону указанного вертикального трехзонного реактора, превышает максимальный гидродинамический диаметр частиц полиминерального источника по меньшей мере на 20 микрон;

(iv) перекристаллизация промытых кристаллов дигидрата хлорида натрия в безводный хлорид натрия в нижней зоне указанного вертикального трехзонного реактора, заполненной раствором, насыщенным по хлориду натрия, в которой поддерживается температура от 0,5°С до 15°С, с получением суспензии безводного хлорида натрия.

В одном варианте выполнения настоящего изобретения полиминеральным источником является сильвинитовая руда.

В другом варианте выполнения настоящего изобретения полиминеральным источником являются галитовые отходы процесса флотационного обогащения хлористого калия.

В одном варианте выполнения настоящего изобретения полиминеральный источник предпочтительно размалывают до частиц с гидродинамическим диаметром менее 90 микрон, предпочтительно менее 70 микрон, более предпочтительно в диапазоне от 70 до 90 микрон, при этом минимальная величина гидродинамического диаметра кристаллов дигидрата хлорида натрия, которые попадают в нижнюю зону трехзонного реактора, лежит в диапазоне от 110 до 90 микрон, причем большее значение верхней границы размера частиц полиминерального источника соответствует большему значению нижней границы гидродинамического диаметра кристаллов дигидрата хлорида натрия.

В одном варианте выполнения способа согласно настоящему изобретению в верхней зоне указанного вертикального трехзонного реактора поддерживают температуру от -3°С до -5°С.

В одном варианте выполнения способа согласно настоящему изобретению раствор, насыщенный по хлориду натрия и по хлориду калия раствор, имеет концентрацию NaCl от 20,5 до 23 мас. % и концентрацию KCl от 6 до 7 мас. %.

В одном варианте выполнения способа согласно настоящему изобретению в средней зоне вертикального трехзонного реактора температуру восходящего потока жидкой фазы поддерживают ниже 0°С, предпочтительно, ниже -3°С.

В одном варианте выполнения способа согласно настоящему изобретению линейная скорость потока восходящего потока жидкой фазы в средней зоне вертикального трехзонного реактора находится в диапазоне от 2 до 10 мм/с.

В одном варианте выполнения способа согласно настоящему изобретению в качестве жидкой фазы в средней зоне вертикального трехзонного реактора служит раствор хлорида натрия, полученный из воды, высвобождаемой в результате перекристаллизации на стадии (iv).

В одном варианте выполнения способа согласно настоящему изобретению жидкую фазу в средней зоне вертикального трехзонного реактора дополнительно турбулизируют с обеспечением количественной очистки кристаллов дигидрата хлорида натрия.

В одном варианте выполнения способа согласно настоящему изобретению для осуществления флотации на стадии (ii) применяются флотационные реагенты.

В одном варианте выполнения способа согласно настоящему изобретению раствор, насыщенный по хлориду натрия, заполняющий нижнюю зону вертикального трехзонного реактора, имеет концентрацию 26-26,6 мас. %.

В одном варианте выполнения способа согласно настоящему изобретению указанный способ дополнительно содержит стадию промывки кристаллов безводного хлорида натрия после стадии (iv).

В одном варианте выполнения способа согласно настоящему изобретению указанный способ дополнительно содержит стадию фильтрации и стадию сушки суспензии безводного хлорида натрия после стадии (iv) с получением кристаллов безводного хлорида натрия.

В одном варианте выполнения настоящего изобретения образующиеся кристаллы дигидрата хлорида натрия отделяются от кристаллов хлорида калия на стадии (ii) совместно с нерастворимым остатком посредством флотации, в результате чего образуется пенный продукт, содержащий кристаллы хлорида калия и нерастворимый остаток.

В одном варианте выполнения способа согласно настоящему изобретению указанный способ дополнительно содержит после стадии (ii) стадию отвода пенного продукта и стадию отжима пенного продукта с получением концентрата хлорида калия.

В конкретном варианте выполнения способа согласно настоящему изобретению указанный способ дополнительно содержит стадию переработки концентрата хлорида калия галургическим или флотационным способом с получением чистых кристаллов хлорида калия.

Указанный способ согласно настоящему изобретению обеспечивает извлечением более 98% хлорида калия в концентрат чистотой более 98% по KCl, благодаря тому, что с физико-химической точки зрения, в способе согласно настоящему изобретению осуществляется полное растворение и повторная кристаллизация хлорида натрия. Галит, будучи основной составляющей полиминерального источника, содержит в себе включения сильвина, которые высвобождаются при дроблении руды. Однако, часть сильвина остается внутри кристаллических сростков галита, и не отделяется ни флотацией, ни галургическим способом, ввиду отсутствия доступа выщелачивающего раствора к поверхности кристаллов хлорида калия. В способе согласно настоящему изобретению, образование кристаллогидрата осуществляется из пресыщенного раствора, причем дигидрат хлорида натрия не образует твердых растворов ни с безводной солью, ни с любыми другими компонентами полиминерального источника. Данный факт, в свою очередь, гарантирует полное растворение исходного галита без опасности вторичного «бронирования» новообразованным кристаллогидратом частиц полиминерального источника, что и обеспечивает достижение технического результата, а именно, практически количественное извлечение хлорида калия.

Кроме того, авторами настоящего изобретения неожиданно было обнаружено, что указанный способ согласно настоящему изобретению также обеспечивает извлечение более 99% хлорида натрия в концентрат чистотой более 99,9% по NaCl с остаточной концентрацией органических примесей (в частности, аминов), не обнаружимой стандартными методами аналитического контроля, применяемыми для анализа пищевых продуктов.

Кроме того, способ согласно настоящему изобретению также обеспечивает уменьшение отходов процесса обогащения сильвинитовой руды. Отходами в существующих способах обогащения являются твердый галит и жидкие шламы, количество которых составляет 2-3 тонны и 0,1-0,2 тонны на тонну концентрата, соответственно. В настоящем изобретении в качестве отхода остаются только шламы, в количестве 0,1-0,2 тонны на тонну концентрата, то есть общее количество отходов уменьшается более, чем в 10 раз.

Вторым объектом настоящего изобретения является вертикальный трехзонный реактор для извлечения хлорида натрия и хлорида калия из полиминерального источника, содержащего хлориды натрия и калия, содержащий:

- первую емкость, определяющую верхнюю зону реактора и содержащую устройство для аэрирования, теплообменник для отвода тепла и первую мешалку, при этом в емкости предусмотрены средство для ввода размолотого полиминерального источника, средства для ввода и вывода воздуха для флотации, средство ввода флотационных реагентов, средство для ввода иных реагентов, средство для отвода пенного продукта, содержащего хлорид калия, и средство для ввода насыщенного раствора хлоридов натрия и калия;

- промывочную противоточную многоступенчатую колонну, определяющую среднюю зону реактора;

- вторую емкость, определяющую нижнюю зону реактора и содержащую теплообменник для подвода тепла и вторую мешалку, при этом во второй емкости предусмотрены средство для вывода суспензии безводного хлорида натрия и средство для ввода насыщенного раствора хлорида натрия.

В одном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению первая емкость содержит крышку, в которой установлены средство для ввода размолотого полиминерального источника, средства для ввода и вывода воздуха для флотации, средство ввода флотационных реагентов и средство для ввода иных реагентов, а средство для отвода пенного продукта, содержащего хлорид калия и средство для ввода насыщенного раствора хлоридов натрия и калия находятся в верхней части боковой стенки первой емкости.

В одном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению средство для вывода суспензии безводного хлорида натрия находится в нижней части второй емкости, а средство для ввода насыщенного раствора хлорида натрия находится в боковой стенке второй емкости.

В одном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению теплообменником для отвода тепла и/или теплообменником для подвода тепла является внутренний теплообменник.

В одном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению теплообменником для отвода тепла и/или теплообменником для подвода тепла внешний теплообменник.

В одном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению теплообменник для подвода тепла и теплообменник для отвода тепла объединены в единый замкнутый тепловой контур, представляющий собой тепловой насос.

В конкретном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению указанная промывочная противоточная многоступенчатая колонна представляет собой роторно-дисковую колонну.

В конкретном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению указанная промывочная противоточная многоступенчатая колонна представляет собой пульсационную колонну.

В конкретном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению указанный реактор содержит дополнительную промывочную противоточную многоступенчатую колонну, размещенную под второй емкостью.

В конкретном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению указанная дополнительная промывочная противоточная многоступенчатая колонна представляет собой пульсационную колонну.

В конкретном варианте выполнения вертикального трехзонного реактора согласно настоящему изобретению указанная дополнительная промывочная противоточная многоступенчатая колонна представляет собой роторно-дисковую колонну.

В конкретном варианте выполнения настоящего изобретения средство для ввода и/или средство для вывода представляет собой патрубок для ввода и/или патрубок для вывода.

В конкретном варианте выполнения настоящего изобретения вышеописанный вертикальный трехзонный реактор согласно настоящему изобретению предназначен для осуществления вышеописанного способа извлечения хлорида калия и хлорида натрия согласно настоящему изобретению и позволяет осуществлять указанный способ согласно настоящему изобретению непрерывным образом в одном реакторе.

Краткое описание чертежей

На Фиг. 1 показана принципиальная схема вертикального трехзонного реактора для извлечения хлорида натрия и хлорида кальция из полиминерального источника;

На Фиг. 2 показана принципиальная схема вертикального трехзонного реактора для извлечения хлорида натрия и хлорида кальция из полиминерального источника с дополнительной колонной.

Фиг. 3 изображает схему организации потоков в вертикальном трехзонном реакторе, показанном на Фиг. 2.

Подробное описание изобретения

Настоящее изобретение обеспечивает способ извлечение хлорида калия и хлорида натрия из полиминерального источника, содержащего хлорид натрия и хлорид калия, содержащий следующие стадии:

(i) подача размолотого полиминерального источника в верхнюю зону вертикального трехзонного реактора, заполненную раствором, насыщенным по хлориду натрия и по хлориду калия, в которой поддерживается температура от -2,5°С до -20°С,

(ii) перекристаллизация хлорида натрия в дигидрат хлорида натрия и отделение образующихся кристаллов дигидрата хлорида натрия от кристаллов хлорида калия посредством флотации, в результате чего образуется пенный продукт, содержащий кристаллы хлорида калия, а кристаллы дигидрата хлорида натрия опускаются в среднюю зону указанного вертикального трехзонного реактора;

(iii) многоступенчатая классификация кристаллов дигидрата хлорида натрия по размеру с помощью восходящего потока жидкой фазы и одновременная многоступенчатая противоточная промывка опускающихся кристаллов дигидрата хлорида натрия тем же самым восходящим потоком жидкой фазы, со скоростью восходящего потока, равной скорости витания частиц с гидродинамическим диаметром, который превышает максимальный гидродинамический диаметр частиц полиминерального источника не менее чем на 20 микрон, после чего промытые кристаллы дигидрата хлорида натрия, поступают в нижнюю зону указанного вертикального трехзонного реактора, причем гидродинамический диаметр кристаллов дигидрата хлорида натрия, которые поступают в нижнюю зону указанного вертикального трехзонного реактора, превышает максимальный гидродинамический диаметр частиц полиминерального источника по меньшей мере на 20 микрон;

(iv) перекристаллизация промытых кристаллов дигидрата хлорида натрия в безводный хлорид натрия в нижней зоне указанного вертикального трехзонного реактора, заполненной раствором, насыщенным по хлориду натрия, в которой поддерживается температура от 0,5°С до 15°С, с получением суспензии безводного хлорида натрия.

В контексте настоящего изобретения термин «полиминеральный источник, содержащий хлорид натрия и хлорид калия» понимается, как обозначающий сильвинитовую руду, а также отходы процесса флотационного обогащения хлористого калия.

Под сильвинитовой рудой понимается смесь, состоящая преимущественно из хлорида калия и хлорида натрия в соотношении от 1:1000 до 1000:1, с суммарным содержанием в смеси более 80%, а также других примесей, сопутствующих сильвину и галиту в природных месторождениях калийных солей, таких как доломит, карналлит, ангидрид, кизерит, глина и др., с суммарным содержанием менее 20%, в пересчете на безводную смесь. Смесь хлорида калия и хлорида натрия также может иметь искусственное происхождение, в частности, это может быть концентрат электростатического метода обогащения, галитовые отвалы флотационного или галургического происхождения, циклонная пыль различных процессов обогащения.

Под отходами процесса флотационного обогащения хлористого калия понимается смесь, полученная в результате флотационного обогащения сильвинита. При флотационном обогащении сильвинита происходит неполное извлечение хлористого калия из руды, а именно 84-86%, остальное переходит в галитовые отходы. Содержание калия в галитовых отходах составляет 2,5-3%. Этих отходов получается довольно много: 3-4 тонны на тонну KCl, и они, несмотря на высокое содержание хлорида натрия (93-95%), запрещены к использованию в качестве источника NaCl, вследствие загрязненности галита аминами (флотационный реагент, использующийся в данном методе), обладающими канцерогенными свойствами, и во вторую очередь, нерастворимыми примесями и хлоридом калия.

Поскольку существующие способы очистки хлорида натрия, с учетом природы и состава примесей, присутствующих в отходах, не являются экономически эффективными с точки зрения дальнейших сфер использования полученной соли, в настоящее время такие отходы направляются на солеотвалы, которые являются источником ряда существенных экологических и технологических рисков.

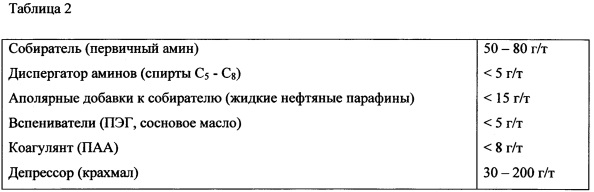

Отходы процесса флотационного обогащения хлористого калия имеют следующий характерный состав по неорганическим соединением:

и следующий характерный состав по органическим соединением:

Термин «концентрат хлорида калия» означает отжатый (до остаточной влажности 7-10%) пенный продукт процесса флотации, который содержит (в пересчете на безводный продукт) 93-95% хлорида калия, 2-3% хлорида натрия и 3-4% нерастворимого остатка. Состав последнего зависит от особенностей месторождения сильвинита, и как правило, включает в себя безводный сульфат кальция, карбонаты кальция и магния, алюмосиликаты (глину), оксиды и сульфиды железа, а также органическую составляющую. Концентрат после сушки может быть направлен на грануляцию, или перекристаллизован в чистый (более 98% по хлориду калия) продукт галургического качества.

Термин «нерастворимый остаток» в контексте настоящего изобретения означает твердую фазу, остающуюся после растворения навески полиминерального источника (или хлорида натрия, или концентрата хлорида калия) пятикратным (по массе) количеством дистиллированной воды при 90°С, а затем количественно отмытой от хлорид-иона и высушенной. Определение массовой доли нерастворимого в воде остатка осуществляют гравиметрическим методом согласно ГОСТу Р 54345-2011.

Термин «гидродинамический диаметр частицы» в контексте настоящего изобретения означает диаметр сферической частицы известной плотности, имеющей ту же скорость смещения относительно жидкой среды под воздействием той же силы, какую испытывает измеряемая частица (смотрите ГОСТ Р 8.712-2010: Государственная система обеспечения единства измерений. Дисперсные характеристики аэрозолей и взвесей нанометрового диапазона. Методы измерений).

Термин «максимальный гидродинамический диаметр» в контексте настоящего изобретения означает средний гидродинамический диаметр последнего процентиля на кривой дифференциального распределения частиц по размерам.

Способ извлечения хлорида калия и хлорида натрия из полиминерального источника, содержащего хлорид натрия или хлорид калия, более подробно описан далее.

Полиминеральный источник предварительно размалывают. Размолотая смесь непрерывно поступает в верхнюю зону вертикального трехзонного реактора. Жидкой фазой (маточный раствор) верхней зоны является раствор, насыщенный, по меньшей мере, по двум солям одновременно, а именно, по NaCl и KCl. Характерная концентрация солей в растворе составляет: NaCl от 20,5 до 23 мас. %, KCl от 6 до 7 мас. %.

Температура в верхней зоне поддерживается в таком диапазоне, чтобы в равновесии с жидкой фазой одной из твердых фаз был бы дигидрат хлорида натрия. Указанный температурный диапазон лежит в пределах от -20°С до -2,5°С. Предпочтительно, температура в верхней зоне поддерживается ближе к верхней границе указанного диапазона, а именно от -5°С до -3°С.

При поступлении в верхнюю зону реактора смеси солей, только одна из них -NaCl - подвергается перекристаллизации, т.е. испытывает двойной фазовый переход: безводный хлорид натрия, содержащийся в смеси растворяется, за счет чего в жидкой фазе формируется пресыщение по дигидрату хлорида натрия. Пресыщение раствора, в свою очередь, является движущей силой процесса кристаллизации новой твердой фазы - NaCl*2Н2О. Все остальные составляющие смеси либо не испытывают фазового перехода (все нерастворимые примеси и хлорид калия, по которому раствор является насыщенным), либо испытывают один фазовый переход - растворение (хлориды кальция и магния).

В результате перекристаллизации все растворимые и нерастворимые примеси, забронированные в кристаллических сростках галита, высвобождаются и переходят в объем верхней зоны в виде суспензии, или в раствор. Таким образом, с физико-химической точки зрения, в способе согласно настоящему изобретению происходит полное растворение галита, за которой следует его полная перекристаллизация, благодарю чему степень извлечения хлорида калия значительно повышается по сравнению с известным уровнем техники.

Особенность кристаллической решетки дигидрата хлорида натрия заключается в том, что коэффициент распределения примесей между маточным раствором и твердой фазой составляет величину более чем 104, иными словами, процесс перекристаллизации обеспечивает эффективную очистку дигидрата от всех примесей, в том числе и растворимых.

Во избежание подавления процесса перекристаллизации в жидкой фазе верхней зоны необходимо поддерживать на минимальном уровне концентрацию ионов, имеющих более высокое сродство к воде, чем ионы Na+, а именно, Mg2+ и Са2+. Накопление указанных катионов смещает вниз температуру фазового перехода NaCl - NaCl*2H2O, а при суммарной концентрации данных ионов более 1,5 моля/л область существования дигидрата хлорида натрия полностью исчезает. В связи с этим, суммарная концентрация двухвалентных катионов в жидкой фазе поддерживается на уровне менее 2 мас. %, предпочтительно менее 1 мас. %, путем непрерывного дозирования в верхнюю зону реактора соответствующего количества реагента, осуществляющего перевод катионов Mg2+ и Са2+ в плохо растворимые соединения кальция и магния. В качестве реагента могут быть использованы соли натрия или калия, и таких анионов, как карбонат, фосфат, оксалат, сульфид, предпочтительно, карбонат натрия.

Стационарный минеральный состав твердой фазы, суспендированной в маточном растворе верхней зоны, состоит, прежде всего, из растущих кристаллов «чистого» дигидрата хлорида натрия, растворяющихся «грязных» кристаллов безводного хлорида натрия, кристаллов нативного хлорида калия, нерастворимых нативных примесей (СаБСч, СаСОз, MgCCh, глины), а также карбонатов кальция и магния вторичного происхождения, т.е. полученных в верхней зоне реактора в результате конверсии хлоридов кальция и магния карбонатом натрия.

Предпочтительный режим перекристаллизации оказался в области термодинамических параметров вблизи линии фазового перехода NaCl - NaCl*2H2O, а именно в температурном диапазоне от -5°С до -3°С. Именно при таких параметрах (состав жидкой фазы и температурный диапазон в верхней зоне) в ходе экспериментов обнаружилось нехарактерное течение кристаллизации дигидрата - она не сопровождается, как обычно, появлением мелких частиц и их дальнейшим ростом; вместо этого после непродолжительного периода индукции и полного отсутствия кристаллической фазы, в растворе появляются сразу относительно крупные кристаллы с гидродинамическим диаметром более 70 микрон, которые быстро дорастают до размера, соответствующего границе классификации, то есть, >90 микрон, предпочтительно, >110 микрон.

Соотношение размеров частиц полиминерального источника и кристаллов дигидрата хлорида натрия задают таким образом, чтобы в верхней зоне стационарный фракционный состав кристаллов дигидрата хлорида натрия включал в себя крупную фракцию кристаллов, гидродинамический диаметр которых превышал максимальный гидродинамический диаметр частиц полиминерального источника не менее чем на 20 микрон. Наличие фракции с большим гидродинамическим диаметром кристаллов дигидрата хлорида натрия обеспечивается снижением степени пресыщения раствора, что в свою очередь, достигается известными в химической технологии способами, например, снижением расхода сырьевой смеси, в условиях интенсивного перемешивания. Таким образом, при соблюдении указанного режима перекристаллизации в суспендированной твердой фазе стационарный фракционный состав частиц исходной смеси оказывается уже, чем стационарный фракционный состав кристаллов дигидрата хлорида натрия со стороны верхней границы: в составе новообразованных кристаллов дигидрата присутствует фракция с гидродинамическим диаметром кристаллов дигидрата хлорида натрия, которая превышает максимальный гидродинамический диаметр частиц полиминерального источника по меньшей мере на 20 микрон.

Наличие фракции кристаллов дигидрата хлорида натрия, гидродинамический диаметр которых гарантированно превышает гидродинамический диаметр частиц полиминерального источника, обеспечивает четкую последующую классификацию частиц исходной смеси от кристаллов чистого дигидрата хлорида натрия, осуществляемую в средней зоне реактора.

Кристаллизация дигидрата хлорида натрия сопровождается выделением скрытой теплоты кристаллизации, в связи с чем для поддержания температуры в верхней зоне в заданном диапазоне обеспечивается теплоотвод, например, без ограничения общности, через стенку теплообменника, либо внешнего, либо погруженного непосредственно в суспензию в верхней зоне.

Отделение кристаллов хлорида калия и нерастворимых примесей от дигидрата хлорида натрия из верхней зоны осуществляется известными в технике способами, предпочтительно, способом флотации. Вывод хлорида калия с сопутствующими примесями осуществляется через верхний слив в виде пенного продукта, который содержит хлорид калия, а также нерастворимый остаток. Для частичной гидрофобизации поверхности хлорида калия используются известные составы флотационных реагентов, применяемых в промышленных процессах флотационного обогащения, например, в качестве собирателя - первичный амин, в качестве диспергатора аминов - спирты C5-C8, в качестве аполярных добавок к собирателю - жидкие нефтяные парафины, в качестве вспенивателя - сосновое масло, в качестве коагулянта - полиакриламид, в качестве депрессора - крахмал.

Четкость отделения хлорида калия и нерастворимых примесей от дигидрата хлорида натрия обеспечивается методом флотации. Обычно процесс флотационной сепарации хлористого калия проводится при температурах, исключающих наличие кристаллов дигидрата NaCl в растворе. Однако в выбранных температурно-концентрационных условиях кристаллизации неожиданно оказалось, что смачиваемость кристаллов дигидрата жидкой фазой существенно выше, чем безводного хлорида натрия, что исключает прикрепление к растущим кристаллам пузырьков воздуха даже при отрицательных температурах и позволяет избежать попадания дигидрата хлорида натрия в пенный продукт.

Для обеспечения процесса флотации в верхней зоне указанного реактора размещается устройство ввода воздуха, при этом в указанную верхнюю зону непрерывно дозируются флотационные реагенты. Как результат, в жидкой фазе верхней зоны присутствует стационарная концентрация органических примесей - флотационных реагентов, в том числе, первичных аминов.

Нижняя часть верхней зоны реактора переходит в коаксиально расположенную среднюю зону реактора. В средней зоне осуществляется многоступенчатая классификация кристаллов по размеру с помощью восходящего потока жидкой фазы, а также многоступенчатая противоточная промывка опускающихся кристаллов тем же самым восходящим потоком жидкой фазы.

В верхней зоне кристаллы дигидрата хлорида натрия имеют широкое стационарное распределение по размеру, включающую в себя, в частности, фракцию кристаллов, гидродинамический диаметр которых превышает максимальный гидродинамический диаметр полиминерального источника на 20 микрон.

Граница классификации определяется скоростью восходящего потока, которая задается таким образом, чтобы в нижнюю зону, сквозь среднюю зону, могли пройти лишь вышеуказанные крупные кристаллы, а частицы полиминерального источника гарантированно оставались в верхней зоне. Несмотря на непрерывное удаление крупной фракции дигидрата, для которой размер кристаллов оказывается больше, чем граница классификации, в первой зоне поддерживается наличие вышеуказанной крупной фракции, за счет непрерывного роста более мелких кристаллов дигидрата хлорида натрия, размер которых меньше, чем установленная граница классификации.

С целью полного исключения проскока мелких частиц через среднюю зону, в ней осуществляется многоступенчатая классификация частиц по размеру, за счет наличия необходимого количества внутренних секционирующих устройств (тарелок), препятствующих продольному перемешиванию встречных потоков жидкой и твердой фаз. Секционирующие устройства образуют последовательный каскад ступеней, осуществляющий количественное разделение кристаллов по заданной границе размера.

Совокупность таких параметров, как размер (гидродинамический диаметр) и плотность кристаллов, плотность и вязкость жидкой фазы, предопределяют низкую линейную скорость восходящего потока промывочной жидкости, необходимой для классификации частиц по границе более 90 микрон, предпочтительно более 110 микрон, и более предпочтительно в диапазоне от 90 до 110 микрон, составляющую 2-10 мм/с. Столь низкие скорости обеспечивают отделение дигидрата хлорида натрия от нерастворимых в маточном растворе примесей, но не позволяют осуществить отмывку от растворимых примесей и мелкодисперсной глины, находящихся в окклюдированной жидкой фазе, захваченной кристаллами из «грязной» верхней зоны. Захват жидкой фазы происходит за счет «прилипшего» пограничного слоя жидкости, в условиях ламинарного обтекания кристаллов дигидрата.

С целью количественной отмывки кристаллов от окклюдированной жидкой фазы, каждый пакет жидкости, находящийся между соответствующими секционирующими устройствами, турбулизируется за счет придания ему тангенциальной скорости, т.е. в плоскости, перпендикулярной оси реактора.

Турбулизация осуществляется за счет подвода внешней механической энергии, например, за счет вращения роторов, расположенных между секционирующими устройствами. Предпочтительно, турбулизация осуществляется с помощью периодической пульсации высоты столба жидкости в реакторе. Пульсация обеспечивает величину мгновенной скорости жидкой фазы, достаточной для разрушения «прилипшего» пограничного слоя, что в совокупности с необходимым количеством ступеней обеспечивает количественную очистку кристаллов дигидрата от растворимых примесей и глины.

Пройдя многоступенчатую классификацию и противоточную отмывку в средней зоне, кристаллы дигидрата хлорида натрия, гидродинамический диаметр которых превышает максимальный гидродинамический диаметр частиц полиминерального источника по меньшей мере на 20 микрон, попадают в нижнюю «чистую» зону реактора. Нижняя зона заполнена суспензией, где жидкая фаза (маточный раствор) является раствором, насыщенным по NaCl. Характерная концентрация солей в растворе составляет: 26-26,6 мас. % NaCl.

Температура в нижней зоне поддерживается в таком диапазоне, чтобы в равновесии с жидкой фазой твердой фазой был безводный хлорид натрия. Указанный температурный диапазон лежит в пределах от +0,15°С и выше. Предпочтительно, температура в нижней зоне поддерживается ближе к нижней границе указанного диапазона, а именно от +1°С до +2°С.

При поступлении в нижнюю зону реактора дигидрата хлорида натрия, последний подвергается перекристаллизации, т.е. испытывает двойной фазовый переход: двухводный хлорид натрия растворяется, за счет чего в жидкой фазе формируется пресыщение по безводному хлориду натрия. Пресыщение раствора, в свою очередь, является движущей силой процесса кристаллизации новой твердой фазы -безводного NaCl.

Растворение дигидрата хлорида натрия сопровождается поглощением скрытой теплоты кристаллизации, в связи с чем, для поддержания температуры в верхней зоне в заданном диапазоне обеспечивается подогрев, например, без ограничения общности, через стенку теплообменника, либо внешнего, либо погруженного непосредственно в суспензию в нижней зоне.

Поскольку количество тепла, выделяющееся в процессе перекристаллизации безводного хлорида натрия в дигидрат в верхней зоне, равно количеству тепла, которое необходимо подводить для противоположного процесса в нижней зоне, подвод тепла и отвод тепла в соответствующие зоны предпочтительно осуществляется тепловым насосом.

Стационарный состав твердой фазы, суспендированной в маточном растворе нижней зоны, состоит из растущих кристаллов безводного хлорида натрия и растворяющихся кристаллов дигидрата хлорида натрия.

Процесс перекристаллизации сопровождается также выделением жидкой фазы - двух молей воды на моль дигидрата, перенесенных в твердом виде из верхней зоны. Несмотря на то, что вода была захвачена в «грязной» зоне, в состав кристаллогидрата примеси практически не переходят, следовательно, нижняя зона подпитывается чистой водой из верхней зоны без внешнего источника. Очистка воды осуществляется фракционной кристаллизацией в верхней зоне и противоточной отмывкой во средней зоне реактора.

Вновь образованная жидкая фаза вытесняется нисходящим потоком кристаллов дигидрата вверх, в среднюю зону, создавая, таким образом, восходящий поток чистого раствора хлорида натрия. Последний и является промывочной жидкостью, с помощью которой в средней зоне осуществляются противоточные классификация и отмывка кристаллов дигидрата.

Движущей силой восходящего потока промывочной жидкости является разность плотностей кристаллов дигидрата хлорида натрия и насыщенного раствора хлорида натрия. В данном изобретении организация противоточного движения жидкой и твердой фаз осуществляется без внешних механических побудительных устройств, внутри одного реактора; кристаллизация дигидрата, его отмывка от примесей и перекристаллизация в безводную соль происходит без процесса отделения твердой фазы дигидрата от жидкой фазы маточного раствора.

Во избежание перекристаллизации дигидрата хлорида натрия в безводный хлорид натрия во время промывки в средней зоне реактора, температура восходящего потока промывочной жидкости поддерживается менее 0°С, предпочтительно, менее -3°С, для чего может применяться теплообменник, через который циркулирует хладоноситель.

Вновь образованные кристаллы безводного хлорида натрия выводятся из нижней зоны в виде суспензии, далее отделяются известными методами от жидкой фазы, сушатся, и могут быть использованы в качестве источника высокочистой соли.

Пенный продукт из верхней зоны, состоящий из кристаллов хлорида калия и нерастворимого остатка, перерабатывается известными способами, например, галургическим способом, а именно, после декантации осуществляется выщелачивание хлорида калия оборотным горячим маточным раствором и дальнейшей кристаллизацией хлорида калия с получением продукта галургического качества.

Единственным отходом описываемого процесса переработки сильвинитовой руды является концентрат нерастворимого остатка, состоящий из сульфата кальция, карбонатов магния и кальция, глины и окклюдированного раствора, насыщенного по хлоридам натрия и калия.

Необходимо также отметить, что существенным отличительным признаком способа согласно настоящему изобретению является многоступенчатая классификация кристаллов дигидрата хлорида натрия по размеру с помощью восходящего потока жидкой фазы и одновременная многоступенчатая противоточная промывка опускающихся кристаллов дигидрата хлорида натрия тем же самым восходящим потоком жидкой фазы, так как в рассматриваемом исходном материале, помимо нерастворимых примесей, присутствуют растворимые загрязнения, которые в процессе перекристаллизации переходят в маточный раствор:

- хлориды кальция и магния, сульфат натрия;

- хлорид калия, в отношении которого отсутствуют методы химической очистки из раствора NaCl;

- дигидрат сульфата кальция, растворимость которого существенно повышается в растворе NaCl по сравнению с чистой водой; даже если данная примесь отсутствует в составе исходного галита, она может появиться в растворе в результате химической очистки жидкой фазы от сульфата натрия;

- бромиды, йодиды;

- растворимые органические соединения и ПАВы, в частности амины (флотационные реагенты);

- подобно истинно растворимым веществам ведут себя частицы тонкодисперсной глины: в высокоминерализованных растворах их размер не превышает 1-2 микрона, вследствие чего они двигаются спутно турбулентным пульсациям жидкой фазы, и не могут быть полностью отделены от маточного раствора гранулометрической классификацией в составе тонкой фракции.

В случае отсутствия стадии многоступенчатой классификации кристаллов дигидрата хлорида натрия по размеру и многоступенчатой противоточной промывки опускающихся кристаллов дигидрата хлорида натрия, вышеуказанные примеси неизбежно попадают в один из продуктов - хлорид натрия - в составе окклюдированного маточного раствора.

Для осуществления способа извлечения хлорида калия и хлорида натрия из полиминерального источника, подробное описание которого приведено выше, авторами настоящего изобретения был разработан вертикальный трехзонный реактор (показан на Фиг. 1 и Фиг. 2), который позволил провести способ извлечения хлорида калия и хлорида натрия непрерывным образом в одном реакторе.

Вертикальный трехзонный реактор согласно настоящему изобретению, смотрите Фиг. 1, представляет собой колонный аппарат 1, состоящий из верхней цилиндроконической емкости 2, нижней цилиндроконической емкости 3 и колонны 4, находящейся в средней части аппарата 1 между емкостями 2 и 3.

Верхняя емкость 2, соответствующая верхней зоне I реактора, оснащена мешалкой 5, внутренним устройством 6 для аэрирования пульпы, встроенным теплообменником 7 для охлаждения пульпы.

Верхнюю цилиндроконическую емкость 2 как правило закрывают верхней крышкой 8, в которой выполнены различные патрубки для ввода и вывода потоков, кроме этого в верхней части боковой стенки этой емкости 2 выполнен патрубок 2а для вывода потока пенного продукта.

В верхней зоне I реактора осуществляются следующие процессы:

перекристаллизация безводного хлорида натрия, составляющего основную часть размолотой сильвинитовой руды, в крупные кристаллы дигидрата хлорида натрия с гидродинамическим диаметром более 90 микрон, предпочтительно более 110 микрон, и более предпочтительно в диапазоне от 90 до 110 микрон;

- флотация кристаллов хлорида калия и нерастворимых примесей в пенный продукт, который после отжима жидкой фазы представляет собой целевой концентрат хлорида калия;

- реагентная очистка жидкой фазы от растворимых катионов Са2+ и Mg2+, а при необходимости, от других ионов, посредством подачи карбоната натрия.

Нижняя конусная часть верхней емкости 2 соединяется с колонной 4, соответствующей средней зоне II реактора 1. Внутри колонны 4 расположено необходимое количество внутренних секционирующих устройств 9, препятствующих продольному перемешиванию встречных потоков жидкой и твердой фаз. Секционирующие устройства 9 образуют последовательный каскад ступеней, осуществляющий разделение кристаллов по заданной границе размера.

Как вариант средняя зона II реактора 1 может быть выполнена в виде роторно-дисковой колонны, в которой каждый каскад представляет собой совокупность вращающегося диска (ротора) и кольцевой диафрагмы (статора), или, как один из предпочтительных вариантов, в виде пульсационной колонны. В последнем случае секционирующие устройства 9 представляют собой тарелки с живым сечением 20-50%, а в нижней части колонны предусматривается патрубок, соединенный с внешним побудителем пульсационного движения столба жидкости в трехзонном реакторе.

В средней зоне II реактора 1 осуществляются следующие процессы:

- многоступенчатая классификация кристаллов по крупности восходящим потоком жидкой фазы, за счет чего колонна пропускает вниз (в нижнюю зону) только большие (например, свыше 90 микрон) кристаллы дигидрата хлорида натрия, и не пропускает мелкие кристаллы дигидрата и частицы исходной смеси, предварительно размолотой до гидродинамического диаметра частиц менее 70 микрон;

- многоступенчатая противоточная отмывка кристаллов дигидрата хлорида натрия от окклюдированной жидкой фазы, захваченной из верхней зоны, и содержащей различные органические и органические примеси, в частности, катионы калия, кальция, магния, сульфат- анионы, флотационные реагенты. Отмывка осуществляется восходящим потоком жидкой фазы, поступающей из нижней зоны реактора, представляющей собой чистый насыщенный раствор хлорида натрия.

Нижняя цилиндроконическая емкость 3, определяющая нижнюю зону III реактора 1, оснащена мешалкой 10 и встроенным теплообменником 11 для подогрева пульпы. Верхняя крышка 12 данной емкости 3 присоединена к нижнему концу колонны 4. В нижней, конической части данной емкости 3, предусмотрен патрубок 14 для вывода суспензии чистого безводного хлорида натрия. В боковой стенке может быть расположен патрубок 13 для ввода насыщенного раствора хлорида натрия, полученного после отделения твердой фазы из суспензии чистого безводного хлорида натрия.

В нижней зоне осуществляются следующие процессы:

- перекристаллизации дигидрата хлорида натрия, поступающего из колонны (средней зоны) в кристаллы безводного хлорида натрия;

- формирование потока жидкой фазы в колонную часть реактора (среднюю зону), необходимого для многоступенчатая классификация кристаллов по размеру и их многоступенчатой противоточной отмывки за счет высвобождения воды из кристаллогидрата в процессе его перекристаллизации.

На Фиг. 2 изображен еще один вариант выполненного согласно изобретению вертикального трехзонного реактора. Принципиально он не отличается от реактора, изображенного на Фиг. 1, однако для обеспечения количественной очистки хлорида натрия от токсичных флотационных реагентов в его нижней части предусмотрена дополнительная колонна 15 контрольной промывки, определяющая дополнительную зону IV реактора 1. Устройство дополнительной колонны 15 аналогично устройству колонны 4, расположенной в средней зоне II реактора 1, и предпочтительно, представляет собой пульсационную колонну. В нижней части дополнительной колонны 15 расположен патрубок 16 для вывода суспензии чистого безводного хлорида натрия, и патрубок 17 ввода внешнего потока насыщенного раствора хлорида натрия, необходимого для многоступенчатой противоточной отмывки. В случае использования дополнительной колонны 15, в ее нижней части подключается внешний побудитель 18 пульсационного движения столба жидкости, обеспечивая пульсацию в средней зоне II и дополнительной зоне IV реактора 1.

В дополнительной колонне 15 осуществляется следующий процесс:

- многоступенчатая противоточная отмывка кристаллов безводного хлорида натрия от окклюдированной жидкой фазы, захваченной из нижней зоны. Отмывка осуществляется восходящим потоком жидкой фазы, поступающей в нижнюю часть дополнительной колонны, представляющей собой чистый насыщенный раствор хлорида натрия. Поскольку в верхней и нижней зонах I и II реактора 1 протекают процессы, требующие одинакового количества отведенного (верхняя зона I) и подведенного (нижняя зона II) тепла, то тепловой баланс поддерживается с помощью теплового насоса, в состав которого входят два теплообменника 7 и 11, т.е. конденсатор в нижней зоне II и испаритель в верхней зоне I реактора 1, компрессор 19 и дросселирующее устройство 20, в совокупности образующие замкнутый тепловой контур, представляющий собой, с точки зрения технической термодинамики, тепловой насос, как это показано на Фиг. 1 и 2.

Кроме этого на Фиг. 3 изображена схема организации потоков в вертикальном трехзонном реакторе, показанном на Фиг. 2, на которой:

(i) обозначает входящий поток флотационного реагента;

(ii) обозначает входящий поток карбоната натрия;

(iii) обозначает входящий поток размолотого полиминерального источника;

(iv) обозначает выходящий поток отработанного воздуха;

(v) обозначает входящий поток воздуха для флотации;

(vi) обозначает входящий поток раствора насыщенного по хлориду натрия и хлориду калия;

(vii) обозначает выходящий поток пенного продукта;

(viii) обозначает восходящий поток чистого раствора хлорида натрия;

(ix) обозначает нисходящий поток кристаллов дигидрата хлорида натрия;

(x) обозначает восходящий поток чистого раствора хлорида натрия;

(xi) обозначает нисходящий поток кристаллов хлорида натрия;

(xii) обозначает входящий поток чистого раствора хлорида натрия, и

(xiii) обозначает выходящий поток суспензии хлорида натрия.

Далее настоящее изобретение проиллюстрировано посредством следующих примеров.

Пример 1.

Для эксперимента бралось 1,6 кг навески руды Старобинского месторождения калийных солей следующего состава (в мас. %):

Навеска сушилась, а затем размалывалась на ударной мельнице, после чего отсеивалась фракция с гидродинамическим диаметром<70 микрон.

Отдельным экспериментом было установлено, что гидродинамический диаметр размолотых частиц, меньший или равный 70 микрон, соответствует фракции, полученной методом сухого просеивания (ГОСТ 18318-94), которая проходит через сито с квадратной ячейкой размером 80×80 микрон. Масса фракции частиц с гидродинамическим диаметром ≤70 микрон составила 1384 г. В вертикальный трехзонный реактор из органического стекла, общим объемом 15 л, заливался предварительно охлажденный до 0°С насыщенный раствор хлорида натрия, приготовленный из дважды дистиллированной воды и безводного хлорида натрия марки «химически чистый». После включения подачи внешнего расхода чистого раствора NaCl в нижнюю зону реактора, в верхнюю зону реактора питателем подавалось расчетное количество (345 г. ) галургического хлорида калия, необходимое для насыщения маточного раствора в верхней зоне по хлориду калия.

После подачи хладоносителя в погружной теплообменник, находящийся в верхней зоне, и достижения температуры раствора в верхней зоне -5°С, в верхнюю зону начинала подаваться размолотая фракция сильвинитовой руды, одновременно с этим увеличивался расход внешней промывочной жидкости до 2 л/ч.

Через некоторое время в верхней зоне формировался взвешенный слой кристаллов дигидрата хлорида натрия, мутность жидкой фазы возросла с 3 FEU до 1700 FEU в течение эксперимента. При достижении гидродинамического диаметра кристаллов ≥90 микрон, то есть той величины, при которой скорость витания частицы становится больше скорости восходящего потока промывочной жидкости, дигидрат начинал опускаться в среднюю зону, представляющую собой участок пульсационной колонны, расположенной в средней части реактора. Кристаллы дигидрата, пройдя среднюю зону, попадали в нижнюю зону, где с помощью погружного теплообменника поддерживалась температура +3°С. После появления первых кристаллов дигидрата в средней зоне, расход внешней промывочной жидкости уменьшался до 0,5 л/ч до конца эксперимента.

В нижней зоне происходила перекристаллизация дигидрата в безводный хлорид натрия. Нижняя зона использовалась в качестве накопителя кристаллов безводного NaCl, полученных в течение эксперимента. Мутность жидкой фазы в нижней зоне не превышала 5 PEU в течение всего эксперимента. После завершения подачи размолотой руды нижняя зона отсекалась клапаном от остального реактора, кристаллы безводного хлорида натрия отделялись на нутч-фильтре, сушились в течение 2 ч при 120°С и отдавались на анализ.

Полученный продукт массой 920 г. имел следующий химический состав (в мас. %):

Практически полное отсутствие в составе фракции безводного хлорида натрия кристаллов хлорида калия доказывает количественное извлечение последнего в концентрат хлорида калия.

Пример 2.

Эксперимент проводился в соответствии с примером 1. После окончания подачи размолотой руды расход внешней промывочной жидкости увеличивался до 5 л/ч, после чего следовала выдержка в течение времени, необходимого для опорожнения верхней зоны от кристаллов дигидрата (контроль опорожнения проводился визуально). После этого верхняя зона отсекалась клапаном от остального реактора, суспензия из верхней зоны переливалась в термостат, где нагревалась до температуры 112°С, с целью растворения нативных кристаллов хлорида калия, накопленных в верхней зоне в течение эксперимента.

Затем суспензия фильтровалась в обогреваемом фильтре при температуре 110°С. Полученный фильтрат имел мутность 35 FEU. Фильтрат охлаждался в термостате со скоростью 7 град/час в условиях интенсивного перемешивания до температуры 25°С, в результате чего происходила кристаллизация хлорида калия. По завершению процесса охлаждения суспензия разделялась на нутч-фильтре, твердая фаза однократно промывалась насыщенным раствором хлорида калия, сушилась 2 ч. при температуре 130°С и отдавались на анализ.

Полученный продукт массой 272 г. имел следующий химический состав (в мас. %):

Пример 3.

Для эксперимента бралось 1,5 кг навески галитовых отходов флотационного происхождения следующего состава (в мас. %):

NaCl - 95,2%

KCl - 1,6%

MgCl2 - 0,24%

CaSO4 - 1,3%

Глина, силикаты, карбонаты - 0,8%

Первичные амины С18 - 0,02%

Вода - 0,84%

Навеска сушилась, а затем размалывалась на ударной мельнице, после чего отсеивалась фракция ≤90 микрон.

Отдельным экспериментом было установлено, что гидродинамический диаметр размолотых частиц, меньший или равный 90 микрон, соответствует фракции, полученной методом сухого просеивания (ГОСТ 18318-94), которая проходит через сито с квадратной ячейкой размером 105×105 микрон.

Масса фракции с гидродинамическим диаметром частиц ≤90 микрон составила 1155 г. Эксперимент проводился в соответствии с примером 1. Дигидрат начинал опускаться в среднюю зону, представляющую собой участок пульсационной колонны, расположенной в средней части реактора при достижении гидродинамического диаметра кристаллов ≥110 микрон, то есть той величины, при которой скорость витания частицы становится больше скорости восходящего потока промывочной жидкости. К концу загрузки размолотого галита мутность жидкой фазы в верхней зоне составила 1220 FEU, в нижней «чистой» зоне - менее 5 FEU.

Полученный продукт массой 762 г. имел следующий химический состав (в мас. %):

NaCl - 99,95%

KCl - 0,01%

CaSO4 - 0,01%

Нерастворимый остаток - 0,03%

Первичные амины С18 - не обнаружены

Пример 4.

Для эксперимента бралось 1,75 кг навески руды Старобинского месторождения калийных солей следующего состава (в мас. %):

KCl - 28,1%

NaCl - 69,2%

MgCl2 - 0,3%

CaSO4 - 1,42%

Глина, силикаты, карбонаты - 0,98%

Навеска сушилась, а затем размалывалась на ударной мельнице, после чего отсеивалась фракция ≤70 микрон. Масса фракции с гидродинамическим диаметром частиц ≤70 микрон составила 1504 г. Эксперимент проводился в соответствии с примером 1. Дополнительно, перед загрузкой размолотой руды, в верхнюю зону однократно вносились флотационные реагенты, из расчета на 1 кг руды:

После начала подачи размолотой руды в верхнюю часть первой зоны дополнительно подавался воздух через диспергирующую насадку. К концу загрузки размолотого галита мутность жидкой фазы в первой зоне составила 430 FEU, в нижней «чистой» зоне - менее 3 FEU. Пенный продукт сливался на нутч-фильтр, твердый осадок дважды промывался насыщенным раствором хлорида натрия с целью селективного растворения кристаллов хлорида калия. После данной процедуры микроскопическое исследование осадка показало отсутствие кристаллов кубической огранки, характерной для хлорида натрия, что свидетельствует о высокой селективности флотации, а именно, отсутствии захвата кристаллов дигидрата хлорида натрия в пенный продукт.

Реферат

Изобретение может быть использовано при переработке сильвинитовых руд. Способ извлечения хлорида натрия и хлорида калия из полиминерального источника включает подачу размолотого полиминерального источника в верхнюю зону вертикального трехзонного реактора, заполненную раствором, насыщенным по хлориду натрия и по хлориду калия. Проводят перекристаллизацию хлорида натрия в дигидрат хлорида натрия и отделение кристаллов дигидрата хлорида натрия от кристаллов хлорида калия посредством флотации. Кристаллы дигидрата хлорида натрия при этом опускаются в среднюю зону указанного реактора. Далее проводят многоступенчатую классификацию кристаллов дигидрата хлорида натрия по размеру с помощью восходящего потока жидкой фазы и их одновременную многоступенчатую противоточную промывку. Промытые кристаллы дигидрата хлорида натрия поступают в нижнюю зону указанного реактора. Гидродинамический диаметр указанных кристаллов дигидрата хлорида натрия превышает максимальный гидродинамический диаметр частиц полиминерального источника по меньшей мере на 20 мкм. Затем проводят перекристаллизацию промытых кристаллов дигидрата хлорида натрия в безводный хлорид натрия в нижней зоне указанного реактора, заполненной раствором, насыщенным по хлориду натрия. Изобретение позволяет повысить эффективность извлечения KCl и NaCl из полиминеральных источников, чистоту получаемых хлорида калия и хлорида натрия, уменьшить количество отходов. 2 н. и 24 з.п. ф-лы, 2 табл., 3 ил., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ отделения хлорида калия и хлорида натрия

Комментарии