Способ изготовления заготовок печатных плат и двойной ленточный пресс для изготовления заготовок печатных плат - SU1579471A3

Код документа: SU1579471A3

Описание

Изобретение относится к микроэлектронике и может быть использовано в технологии изготовления печатных плат непрерывным методом.

Цель изобретения - повышение производительности путем обеспечения непрерывной работы и повышение качества заготовок.

Предварительный нагрев без приложения давления основы слоистого материала , снабженного термореактивной смолой, позволяет использовать двойной ленточный пресс, обеспечив непрерывный процесс изготовления металлизированных заготовок печатных плат. В результате предварительной реакции, вызванной нагревом ускоренной и предварительно затвердевшей смолы, происходит активация смолы для последующей реакции под давлением, так что

в процессе происходит ударно начинающееся связывание. Благодаря этому снижаются различия между менее важными краями и более важными центральными участками отдельных заготовок плат. Полученный материал основы имеет одинаково высокое качество и может быть разрезан на платы с одинаковым качеством.

Отдельные полотна слоистого материала , снабженные термореактивной системой смолы, вводятся вместе перед зоной предварительного нагрева двой- Hoiо ленточного пресса, где смола предварительно нагревается до состояния В, т.е. с меньшей текучестью смолы , чем это требуется при предварительном нагреве в этажных прессах. Многослойное полотно из слоистого материала равномерно нагревается в зосл J

CD Јь

не предварительного нагреваs расположенной перед зоной прессования. Благодаря снижению вязкости, при которой смола является мягкой и пластичной, происходит выравнивание существующих неровностей, Температура предварительного нагрева зависит от системы смолы, предпочтительно она составляет приблизительно 80-100°С. Из зоны предварительного нагрева приблизительно при 100°С многослойное полотно из слоистого материала попадает в зону , где создается давление, причем непосредственно перед этим на полотно накладывается один или два предпочтительно раздельно нагретых слоя металлической фольги, и прессование производится при увеличивающейся температуре , например, в пределах 150- 210°С при давлении 25-80 бар. Поспе этого многослойный материал основы охлаждается предпочтительно под давлением прессования (при точке стеклования смолы), при известных условиях темперируется и разрезается. Охлаждение под давлением, т.е. в прессе, обеспечивает стабильность высокого качества материала, получаемого непрерывным способом, в частности, позволя

ет избежать деформации. г

В качестве ускоренных термоотверждаемых систем смол могут применяться эпоксидная смола, фенольная смола, полиэстерная смола, триацин и др. Предпочтительно используется система эпоксидный отвердптель - катализатор, а в качестве ускорителя пригодны следующие пиридиновые соединения:

2 - бензошшпридин, 3-бензоилпири- дин, 4-бензоилпиридин,, 2-бензилпири- дин, 3-бензилпиридин, 4-бензилпиридин 2-бензиламинопиридннj 4-диметиламино- пиридин, 2-метоксипиридин 4-трет- -бутилпиридин; 3-пианпиридин; 2-гидро кснпирндип 6-амино-2 пиридин; 2-ами- нопиридин; 3-этилпнридин; З-этил-4- -метилпиридшц 2-фенилпиридин; 2,6- -диаминопиридин 3-ыетилпириднн , 2-(аминометил)-пиридин; 2-амино-4-ме- тилпиридин1, 2, 4-диметилпиридин.

В качестве ускорителей могут быть применены замещенные соединения ими- дазола, включая сам имидазол: N-ме- тилимидазол, 2-метилимидазол; 4-фе- нилимидазол, 4-метилимидззол; тилбензимидазол; 5,6-диметилбензи- мидазол; 1 -метнл-2-фенилбепзимидазол, 1,2-диметилимидазол; 4,5-дифенилими

Q 5 0 5 д

5

0 5 g

дазол; 2 Ътш1-4 метилимидазол; карбо- нилдиимидазол; нмидазол; 2-уидецили- мидаэол} 1-цианоэтил-2-фенилимидазол, 2-феиилбензимидазол.

Особенно хорошие результаты получаются при комбинации дициандиамида, бензилдиметиламииа с указанными пири- дпнами, имидазолами. При этом согласно изобретению требуется более сильное ускорение, чем в известных системах смол, прежде всего для получения экономичной скорости перемещения.

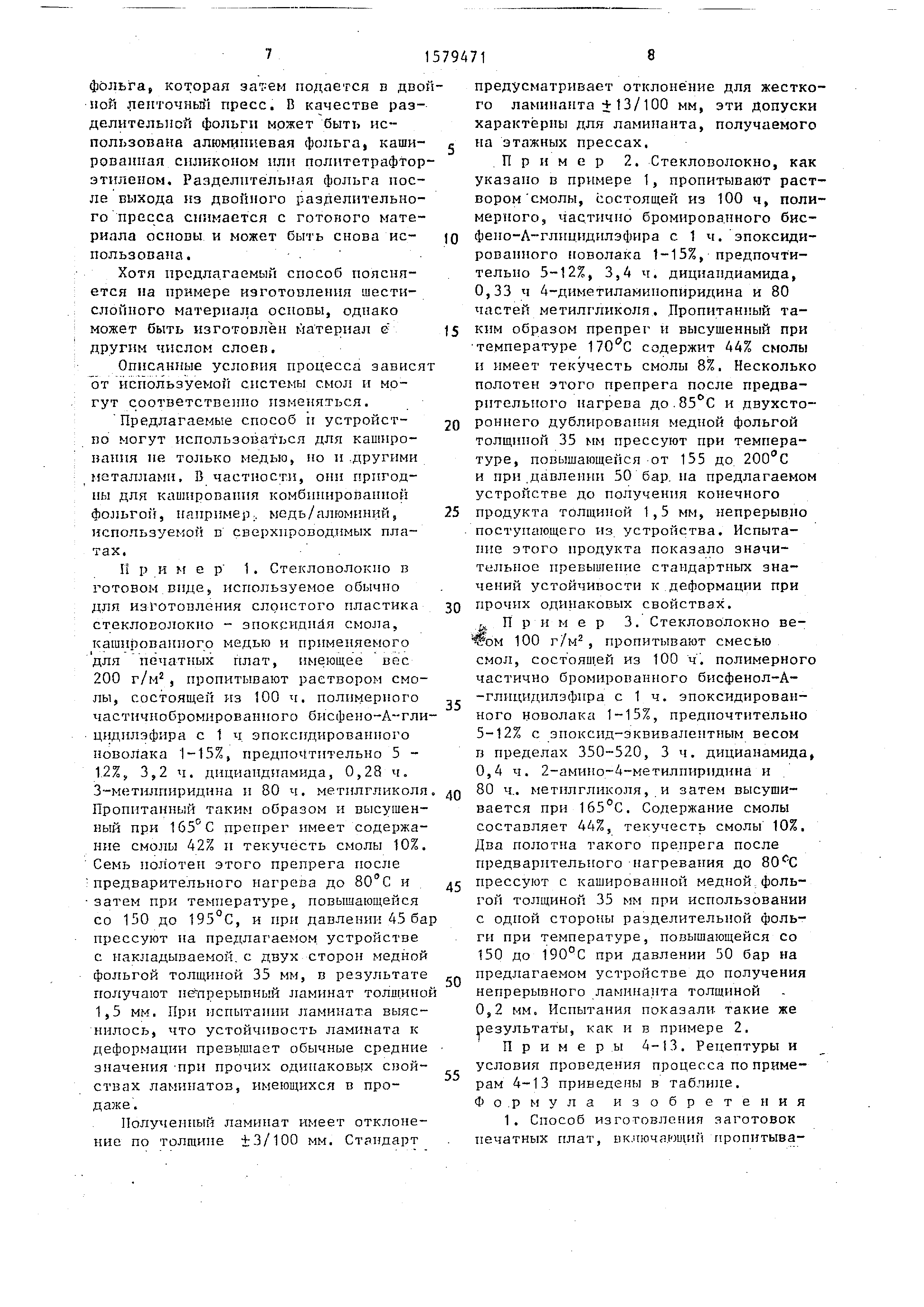

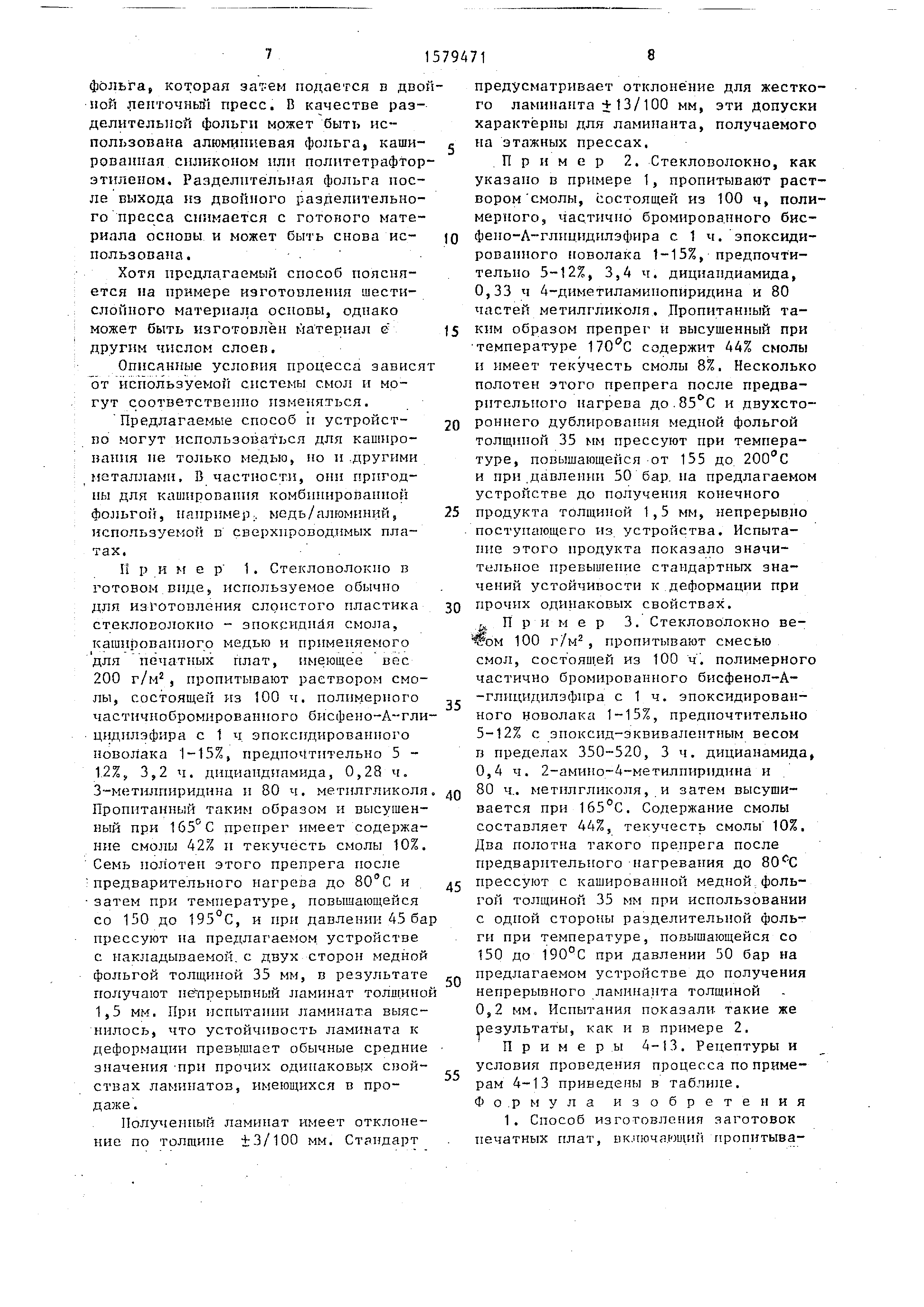

На чертеже изображен двойной ленточный пресс 1 с зоной 2 давления и расположенной перед ней зоной 3 предварительного нагрева, в которой отсутствует давление. Зона 2 давления разделена на два участка: длинный участок 4 нагрева, следующий непосредственно за зоной 3 предварительного нагрева, и короткий участок 5 охлаждения . Участок 4 нагрева со своей стороны имеет три .участка с независимым регулированием температуры. В двойном ленточном прессе 1 перед зоной 2 давления предусмотрены пара подающих барабанов 6, расположенных на достаточно большом расстоянии друг от друга, а после зоны 2 давления - пара вытяжных барабанов 7, расположенных на меньшем расстоянии друг от друга, для лент 8 соответственно пара подающих роликов дополнена парой опорных роликов 9, с помощью которых создается давление прессования в двойном ленточном прессе 1. Для поддержания постоянной температуры зона предварительного нагрева 3 экранирована от ленты 8, нагреваемой посредством подающих барабанов б, с помощью тепловых экранов 10. Эти экраны выполнены из охлаждаемых металлических листов. В качестве охладительных средств используются охлаждающие шланги, в данном случае из меди, что позволяет точно регулировать температуру . Вместо охлаждающих шлангов могут быть использованы охлаждающие карманы с принудительным подводом. Экраны 10 расположены с возможностью перемещения в горизонтальном направлении , так что зона предварительного нагрева с регулируемой температурой может быть приближена к зоне 2 давления или же удалена от нее, т.е. в данном случае допустимо регулирование пространственным размещением этих зон.

5 1579471

ринцип действия предлагаемого ного ленточного пресса основывана том, что непрерывно движущечерез пресс полотно изделия под- , ается непрерывному и равномер- I во времени действию давления. достигается благодаря передаче ения от предусмотренных в прессе шек давления (на чертеже не по- ю ны) на бесконечные стальные ленп 1 п 2 п г а ш г те ва де ок св ту до бл сп те по вт ра и ще ох ле эт не ци ма то ма по ча ве

ном изделия в прессе и одновременно используемые в качестве конечного датчика. Предпочтительно используются ленты с большой массой, например, стальные ленты толщиной приблизительно 2 мм, обеспечивающие хорошую передачу тепла.

Зона 4 нагрева пресса 1 имеет длину, например, 3 м, причем максимальная габаритная длина всего двойного ленточного пресса 1, т.е. общая зона давления составляет 4 м. В данном случае зона 3 предварительного нагреаа имеет предпочтительную длину от 40 до 100 см, длина участка 5 охлаждения составляет 1 м.

Перед двойным ленточным прессом расположены системы катушек 11 и 12, каждая из которых имеет по две катушки 13-16 для препрега, т.е. стекло- волокнистого полотна, стек.ловойлока или бумажных полотен, снабженных системой смолы, а также другая система 17 ,-сатушек с катушками 18 и 19 для металлической фольги. Между системой 17 катушек и двойным ленточным прессом 1 расположены направляющие ролики 21 и 22 для подачи металличес кой фольги. За двойным ленточным прессом в направлении перемещения изделия находится устройство 23 для -обрезания кромок и режущее устройство 24.

В процессе работы с катушек 11 и 12 сматываются четыре полотна основы, т.е. слоистого материала, снабженного системой эпоксидной смолы с за- твердителем и ускорителем и предварительно отвержденного до состояния В, все они соединяются и подаются зону 3 предварительного нагрева, где четырехслойное полотно нагревается до 80-ЮО°С в зависимости от системы смолы без приложения давления. Одно-- временно с двух катушек 18 и 19 системы 17 подается металлическая фольга , которая подается отдельно от пре

,

0

5

0

5

5

прега между соответствующим экраном 10 и лентой 8 и соединяется с пре- прегом непосредственно перед зоной 2 давления. Как указывалось выше температура в зоне предварительного нагрева имеет значение не выше ЮО°С, а температура подающего барабана выше , так что металлическая фольга нагрета сильнее, чем препрег. На трех температурных участках зоны 4 нагрева зоны 2 давления соединенные отдельные слои прессуются до получения окончательного продукта при давлении свыше 25 бар и при одном из температурных значений в диапазоне от 150 до 190°С и соединяются между собой благодаря отверждению еще реакционно способной смолы. Температура первого температурного участка со стороны подающих барабанов 6 ниже температуры второго участка, которая может быть равна температуре третьего участка и составлять 190-200°С. На последующем участке 5 охлаждения изделие охлаждается,все еще находясь под давлением . Давление, используемое на этой стадии, позволяет избежать изменения качества, в частности деформации полученного продукта. Полотно материала основы покидает этот участок 5 охлаждения, охлажденное до ЮО°С. В устройстве 23 с обеих сторон материала основы обрезается облой, после чего полотно разрезается на части необходимой длины в устройстве 24.

Между зоной охлаждения и устройством обрезания облоя может быть расположена зона последующего темперирования для стабилизации формы материала основы.

Предпочтительной является работа устройства с таким временем пребывания полотна в участке 4 нагрева, которое соответствует скорости перемещения внутри двойного ленточного пресса приблизительно 3 м/мин. Время пребывания , соответственно, скорость подачи зависят от температуры отверждения и скорости реакции применяемой системы смола - отвердитель - ускоритель .

Если изготавливается материал основы , каптированный только с одной стороны, то вместо металлической фольги на одну из катушек может быть намотана термостойкая разделительная

фольга, которая зат-ем подается в двойной ленточный пресс. В качестве разделительной фольги может быть использована алюминиевая фольга, каши- рованная силиконом или политетрафторэтиленом . Разделительная фольга после выхода из двойного разделительного пресса снимается с готового материала основы и может быть снова ис- пользована.

Хотя предлагаемый способ поясняется на примере изготовления шести- слойного материала основы, однако может быть изготовлен материал с другим числом слоев.

Описанные условия процесса завися от используемой системы смол и могут соответственно изменяться.

Предлагаемые способ и устройст- но могут использоваться для кэширования не только медью, но и другими металлами, В частности, они пригодны для каширования комбинированной фольгой, например медь/алюминий, используемой в сверхироводимых платах .

Пример 1. Стекловолокно в готовом виде, используемое обычно для изготовления слоистого пластика стекловолокно - эпоксиднйя смола, кашироваппого медью и применяемого для печатных плат, имеющее вес 200 г/м2 , пропитывают раствором смолы , состоящей из 100 ч. полимерного частичнобромированного бисфено-А-гли цидилэфира с 1 ч эпоксидированиого новолака 1-15%, предпочтительно 5 - 12%,, 3,2 ч. дициандиамида, 0,28 ч. 3-метшширидина и 80 ч. метилгликолл Пропитанный таким образом и высушенный при 165°С прспрег имеет содержание смолы 42% и текучесть смолы 10%. Семь полотен этого препрега после предварительного нагрева до 80°С и затем при температуре, повышающейся со 150 до 195°С, и при давлении 45 ба прессуют на предлагаемом устройстве с накладываемой с двух сторон медной фольгой толщиной 35 мм, в результате получают непрерывный ламинат толшино 1,5 мм. При испытании ламината выяснилось , что устойчивость ламината к деформации превышает обычные средние значения при прочих одинаковых свойствах ламинатоз, имеющихся в продаже .

Полученный ламинат имеет отклонение по толщине ±3/100 мм. Стандарт

5

0 5

0 , о 5 «

5

предусматривает отклонение для жесткого ламинанта + 13/100 мм, эти допуски характерны для ламинанта, получаемого на этажных прессах.

Пример 2. Стекловолокно, как указано в примере 1, пропитывают раствором смолы, состоящей из 100 ч, полимерного , частично бронированного бис- фено-А-глниидилэфира с 1 ч. эпоксиди- рованного новолака 1-15%, предпочтительно 5-12%, 3,4 ч. дициаидиамида, 0,33 ч 4-диметиламинопиридина и 80 частей метилгликоля. Пропитанный таким образом препрег и высушенный при температуре 170°С содержит 44% смолы и имеет текучесть смолы 8%. Несколько полотен этого препрега после предварительного нагрева до 85°С и двухстороннего дублирования медной фольгой толщиной 35 мм прессуют при температуре , повышающейся от 155 до 200°С и при давлении 50 бар на предлагаемом устройстве до получения конечного продукта толщиной 1,5 мм, непрерывно поступающего из устройства. Испытание этого продукта показало значительное превышение стандартных значений устойчивости к деформации при прочих одинаковых свойствах. Пример 3. Стекловолокно ве- Фом 100 г/м2, пропитывают смесью смол, состоящей из 100 ч. полимерного частично бромированного бисфенол-А- -глицидилэфнра с 1 ч. эпоксидирован- ного новолака 1-15%, предпочтительно 5-12% с эпоксид-эквивалеитным весом в пределах 350-520, 3 ч. дицианамида, 0,4 ч. 2-амино 4-метилтфидина и 80 ч. метилгликоля, и затем высушивается при 165°С. Содержание смолы составляет 44%, текучесть смолы 10%. Два полотна такого препрега после предварительного нагревания до 80СС прессуют с кашированной медной фольгой толщиной 35 мм при использовании с одной стороны разделительной фольги при температуре, повышающейся со 150 до 190°С при давлении 50 бар на предлагаемом устройстве до получения непрерывного ламинанта толщиной 0,2 мм. Испытания показали такие же результаты, как и в примере 2.

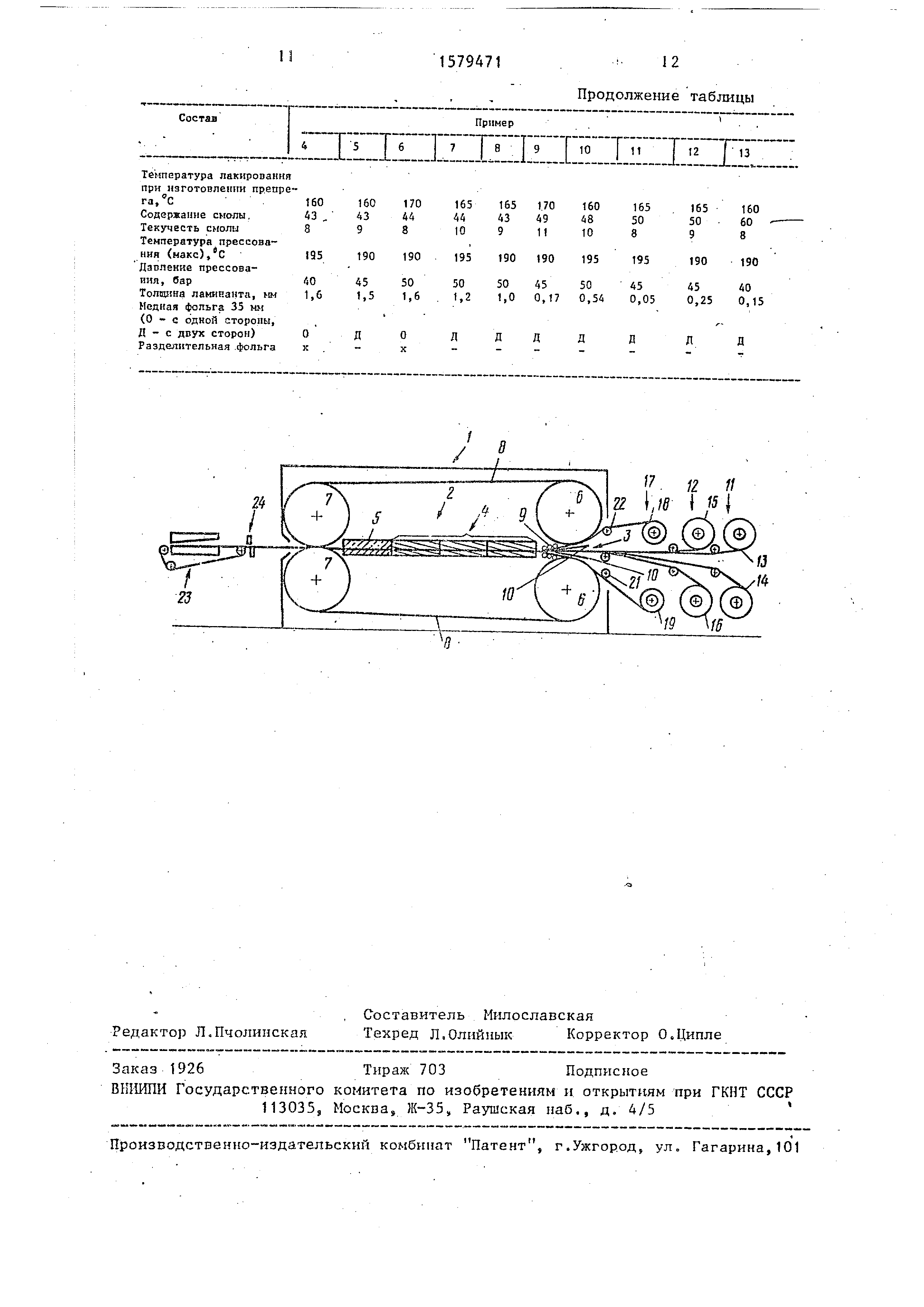

Примеры 4-И. Рецептуры и условия проведения процесса по примерам 4-13 приведены в табчице. Формула изобретения

1. Способ изготовления заготовок печатных плат, вкчючамщий пропитывание основы составом- на основе эпоксидной термореактивной синтетической смолы и отвердителя и прессование основы с металлической фольгой под воз действием температуры и давления, отличающийся тем, что, с целью повышения производительности процесса путем обеспечения непрерывной работы и повышения качества за- готовок, при пропитке основы в соста вводят катализатор в количестве 0,2- 0,8 мас.% в пересчете на эпоксидную смолу, перед прессбванием проводят предварительный нагрев основы до 80- 100°С, а прессование осуществляют при температуре 150-2ШРС и давлении 25-80 бар.

2.Способ по п. 1, отличающий с я тем, что в качестве ката- ливатора используют замещенные пиридиновые , соединения, и/или имидазол, и/или замещенные имидазольные соединения .

3.Способ по п. 2, отличающийся тем, что, пиридиновые соединения , и/или имидазол, и/или имидазольные соединения используют с ди- циандиамидом или бензилдиметиламином

4.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в процессе прессования заготовку охлаждают под давлением прессования до стеклования смолы.

5.Способ по п. 1, отличающийся тем, что перед прессованием осуществляют предварительный нагрев металлической фольги, причем нагрев основы и фольги -проводят независимо .

, g 5

0

0

5

5

0

6.Способ по п. 5, о тлич а ю- щ и и с я тем, что металлическую фольгу нагревают до более высокой температуры, чем основу.

7.Двойной ленточный пресс для изготовления заготовок печатных плат, содержащий подающие барабаны, основной нагреватель, контактирующие между собой вытяжные барабаны и механизм подачи фольги и основы, отличающийся тем, что, с целью повышения производительности, он снабжен дополнительным нагревателем, расположенным перед подающими барабанами со стороны механизма подачи фольги и основы.

8.Пресс по п. 7, отличающийся тем, что дополнительный нагреватель снабжен пространственно разделенными направляющими для фольги и основы.

9.Пресс по п. 7, о т л и-ч а ю- щ И и с я тем, что дополнительный нагреватель снабжен двумя симметрично расположенными экранами с регулируемым охлаждением, причем экраны установлены с возможностью перемещения

в направлении движения заготовки.

10.Пресс по п. 7, отличающийся тем, что основной нагреватель снабжен охлаждающим элементом

со стороны вытяжных барабанов.

I

11.Пресс по пп. 7-10, отличающийся тем, что основной нагреватель выполнен в виде отдельных элементов с независимым регулированием температуры.

Реферат

Изобретение относится к микроэлектронике. Цель изобретения - повышение производительности изготовления заготовок печатных плат путем обеспечения непрерывной работы и повышение качества заготовок - достигается тем, что при пропитке основы в состав вводят катализатор в количестве 0,2 - 0,8 мас.% в пересчете на эпоксидную смолу, перед прессованием проводят предварительный нагрев основы до 80 - 100°С, а прессование осуществляют при 150 - 210°С и давлении 25 - 80 бар. 10 з.п. ф-лы, 1 табл, 1 ил.

Формула

Комментарии