Способ и установка для образования заключенных в гнезда пружин - RU2154601C1

Код документа: RU2154601C1

Чертежи

Описание

Настоящее изобретение относится к пружинным узлам для матрацев, диванных подушек и т. п., а более конкретно к новым и усовершенствованным способу и установке для образования цепочек пружин, помещенных внутри гнезд, имеющих плоские боковые стыки с перекрытием, у которых отсутствует недостаток, известный из уровня техники как ложное возвышение.

Разработаны многочисленные способы конструирования матрацев, диванных подушек и т.п. Один такой способ создания цепочек цилиндрических пружин известен из патента США N 4986518, кл. F 16 F 3/04, 1991.

Известный способ включает стадии сгибания растянутого полотна ткани первый раз для создания проходящего в продольном направлении первого отворота, сгибания полотна ткани второй раз для создания второго проходящего в продольном направлении отворота, расположенного сбоку под первым отворотом, и посредством этого образования тканевой трубки, имеющей сторону отворотов и обратную сторону, при этом первый отворот на стороне отворотов сбоку перекрывает второй отворот на стороне отворотов, введения цилиндрической пружины и взаимного соединения перекрытых сбоку первого и второго отворотов для образования между ними соединения внахлестку.

Из того же патента известна установка для создания цепочек цилиндрических пружин, содержащая механизм подачи ткани, имеющий средство для сгибания плоского полотна ткани первый раз для образования первого отворота и средство для сгибания полотна второй раз для образования второго отворота, расположенного под первым отворотом, и посредством этого образования тканевой трубки, имеющей сторону отворотов и обратную сторону, устройство для введения цилиндрической пружины и средство для взаимного соединения перекрытых первого и второго отворотов.

Полученные цепочки цилиндрических пружин вышеуказанной конструкции имеют тот недостаток, что стык, проходящий по длине цепочки спиралей, приводит к образованию двух отворотов из избыточного тканевого материала на одном конце заключенных в гнезда пружин. Некоторое количество избыточного материала вдоль стыка необходимо, чтобы обеспечить соответствующее выравнивание цепочки при изготовлении и гарантировать достаточную прочность взаимодействующих сварных швов. Однако, когда цепочка спиралей предназначена для образования каркаса матраца или диванной подушки с вложенными пружинами, избыточный материал, выступающий наружу от цепочек, создает искусственную уплотненность, которая в рассматриваемой области техники известна как "ложное возвышение" под наружной поверхностью прокладочного материала матраца или диванной подушки. Это явление ложного возвышения может быть причиной появления на теле нежелательных и неприятных следов от вдавливания, когда пользователь лежит на матраце или на диванной подушке.

Делались попытки исключить ложное возвышение путем изготовления цепочки цилиндрических пружин, имеющих плоский боковой стык с перекрытием вместо стыка на верхней части. Однако такие попытки привели лишь к усложнению механизма подъемника для введения пружины, который оказывается ненадежным в производственных условиях.

Технической задачей настоящего изобретения является создание способа и установки для создания цепочек цилиндрических пружин для размещения их в структурах матрацев или диванных подушек, в которых исключалось бы ложное возвышение, обусловленное избыточным материалом для гнезд, прилегающим к концам спиралей.

Кроме того, технической задачей настоящего изобретения является создание сборки цепочек спиралей для конструкций с вложенными пружинами, которые позволяли бы сократить расход тканевого материала.

Дополнительной технической задачей является создание высокопроизводительной, эффективной и надежной при использовании установки для изготовления цепочек заключенных в гнезда спиралей, при этом спирали предполагается размещать внутри гнезд, имеющих плоские боковые стыки с перекрытием.

Данные технические задачи решаются за счет того, что установка для создания цепочек цилиндрических пружин, в которых каждая из цилиндрических пружин помещена внутри индивидуального тканевого гнезда, имеющего плоский боковой стык с перекрытием, согласно изобретению содержит механизм подачи ткани, имеющий средство для сгибания плоского полотна ткани первый раз для образования первого отворота и средство для сгибания полотна второй раз для образования второго отворота, расположенного под первым отворотом, и посредством этого образования тканевой трубки, имеющей сторону отворотов и обратную сторону, средство для отделения первого отворота от нижележащего второго отворота для образования проема между отворотами, устройство для введения цилиндрической пружины, имеющее конструкцию и размеры, обеспечивающие введение сжатой цилиндрической пружины через проем в тканевую трубку, средство для перекрытия проема при втором отвороте, расположенным под первым отворотом на тканевой трубке, и в случае указанной сжатой цилиндрической пружины, помещенной внутри указанной трубки, и средство для взаимного соединения перекрытых первого и второго отворотов.

При этом средство для перекрытия предпочтительно "включает в себя отклоняющий рычаг для зацепления нижележащего второго отворота и повторного отклонения его до расположения с перекрытием относительно первого отворота, а механизм подачи ткани включает в себя ромбовидную пластину для создания первого сгиба на полотне ткани или крючковый элемент, имеющий конструкцию и размеры, обеспечивающие создание второго сгиба на полотне ткани.

Первый сгиб предпочтительно создает первый отворот, второй сгиб создает второй отворот, а крючковый элемент имеет форму, обеспечивающую перекрытие внахлестку второго отворота под первым отворотом.

При этом, крючковый элемент предпочтительно поворачивает обратно край полотна для создания второго сгиба.

Кроме того, установка предпочтительно включает в себя средство для образования поперечных стыков между заключенными в гнезда цилиндрическими пружинами, создающих дискретные индивидуальные гнезда для размещения пружин.

Причем средство для образования поперечных стыков между заключенными в гнезда цилиндрическими пружинами предпочтительно содержит сварочное устройство.

Дополнительно установка предпочтительно включает в себя узел колотушки для нанесения ударов по заключенным в гнезда сжатым пружинам для поворота их в тканевых гнездах и растяжения в продольном направлении из сжатого состояния.

Кроме того, цилиндрическая пружина предпочтительно сжата вдоль оси, ориентированной под прямым углом к продольной оси тканевой трубки и введена поперек продольной оси тканевой трубки.

Устройство для введения цилиндрической пружины предпочтительно включает в себя пару параллельных, находящихся на расстоянии друг от друга пластин, причем первая из указанных пластин включает в себя отверстие, имеющее конструкцию и размеры, обеспечивающие возможность сжатия пружины через отверстие в пластине, а между пластинами расположен стержень с возвратно-поступательным движением для выталкивания сжатой пружины из устройства для введения цилиндрической пружины в тканевую трубку.

При этом средство для взаимного соединения первого и второго отворотов предпочтительно содержит сварочное устройство.

Сварочное устройство предпочтительно представляет собой машину для сварки ультразвуком.

Технические задачи также решаются за счет того, что способ образования цепочек цилиндрических пружин, в которых каждая из цилиндрических пружин помещена внутри индивидуального тканевого гнезда, имеющего плоский боковой стык с перекрытием, согласно изобретению включает стадии сгибания растянутого полотна ткани первый раз для создания проходящего в продольном направлении первого отворота, сгибания полотна ткани второй раз для создания второго проходящего в продольном направлении отворота, расположенного сбоку под первым отворотом, и посредством этого образования тканевой трубки, имеющей сторону отворотов и обратную сторону, при этом первый отворот на стороне отворотов сбоку перекрывает второй отворот на стороне отворотов, транспортировки тканевой трубки в продольном направлении поперек устройства для введения пружины таким образом, чтобы устройство для введения пружины разделило перекрывающиеся отвороты, и посредством этого образования проходящего вбок проема в трубке, введения сжатой цилиндрической пружины в проем в трубке, транспортировки тканевой трубки к опорному стержню и при этом закрытия проема в трубке с перекрытием сбоку первым отворотом второго отворота, и взаимного соединения перекрытых сбоку первого и второго отворотов для образования между ними соединения внахлестку.

Способ предпочтительно включает стадию образования поперечных стыков между цилиндрическими пружинами, создающих дискретные индивидуальные гнезда для размещения указанных пружин.

При этом первый отворот предпочтительно создают путем пропускания полотна ткани поверх кромок ромбовидной изгибающей пластины, а

второй отворот

предпочтительно создают путем

обратного поворота края полотна вокруг крючкового элемента.

Кроме того, цилиндрическую пружину предпочтительно сжимают вдоль оси, ориентированной под прямым углом к продольной оси тканевой трубки, и цилиндрическую пружину вводят поперек продольной оси тканевой трубки.

Способ предпочтительно включает дополнительную стадию поворота сжатой цилиндрической пружины внутри гнезда для растяжения цилиндрической пружины внутри гнезда.

Дополнительно стадия закрытия предпочтительно включает повторное отклонение второго отворота из положения под первым отворотом для повторного перекрытия относительно первого отворота.

Упомянутые ранее и другие, новые признаки изобретения станут очевидными из

последующего подробного описания со

ссылками на сопровождающие чертежи, на которых:

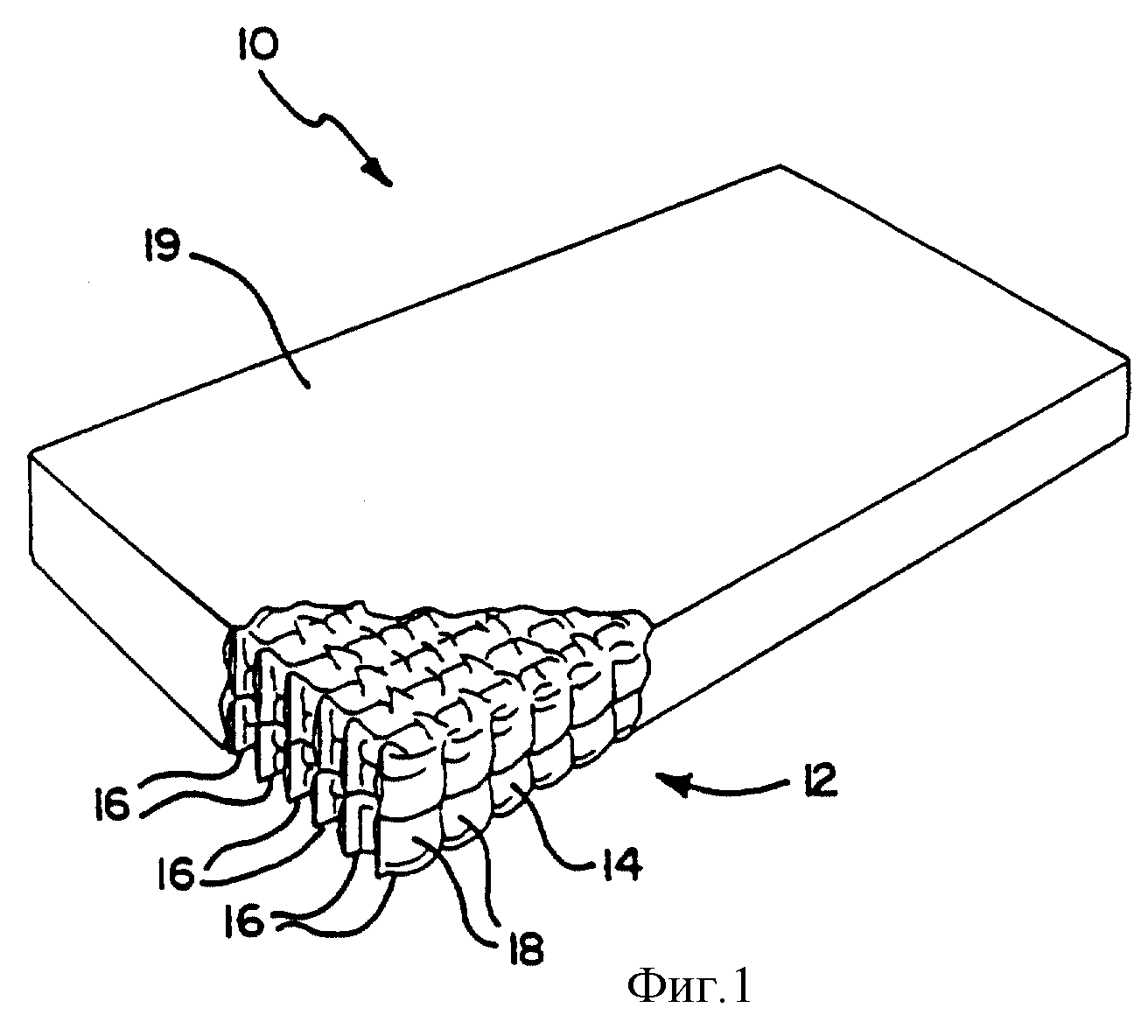

фиг. 1 изображает перспективный вид известного матраца, с выровом, чтобы показать обычную конструкцию с

вложенными пружинами;

фиг. 2

- фрагментарный вид сбоку вложенных пружин матраца, показанного на фиг. 1;

фиг. 3 - частичный перспективный вид позиции подачи ткани из установки в

соответствии с настоящим изобретением;

фиг. 4 - другой частичный перспективный вид позиции подачи, показанной на фиг. 3, иллюстрирующей ткань, согнутую в ней согласно изобретению;

фиг. 5 - схематический вид с торца тканевой

трубки, выполненной в соответствии с настоящим изобретением;

фиг. 6 - схематический вид позиции введения пружины в соответствии с настоящим

изобретением, иллюстрирующий стадию способа, на

которой пружина находится в несжатом состоянии до введения в тканевую трубку;

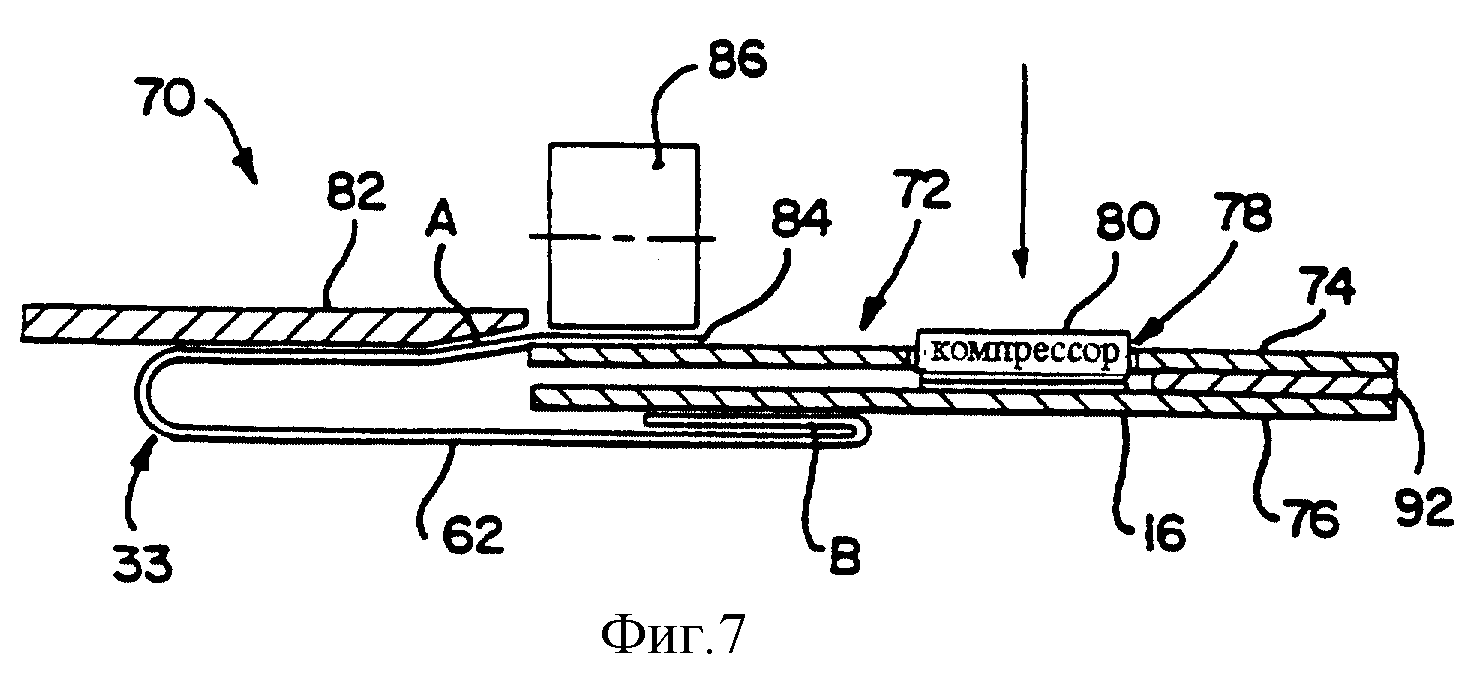

фиг.7 - схематический вид позиции введения пружины, показанной

на фиг.6, иллюстрирующей пружину в полностью

сжатом состоянии для введения в тканевый отворот;

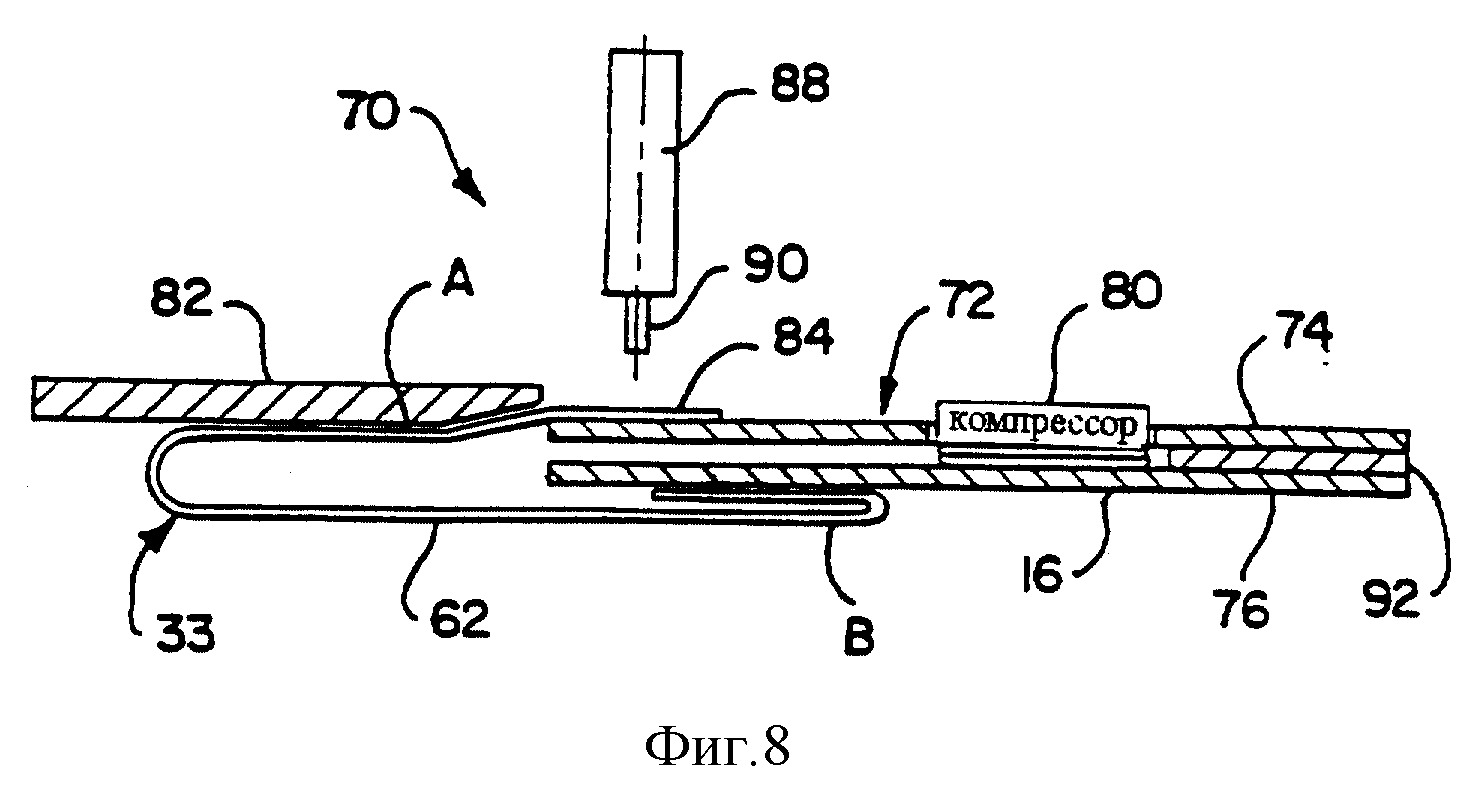

фиг. 8 - дополнительный схематический вид позиции введения пружины, показанной на фиг.6, при

этом устройство настроено для введения полностью

сжатой пружины в тканевую трубку;

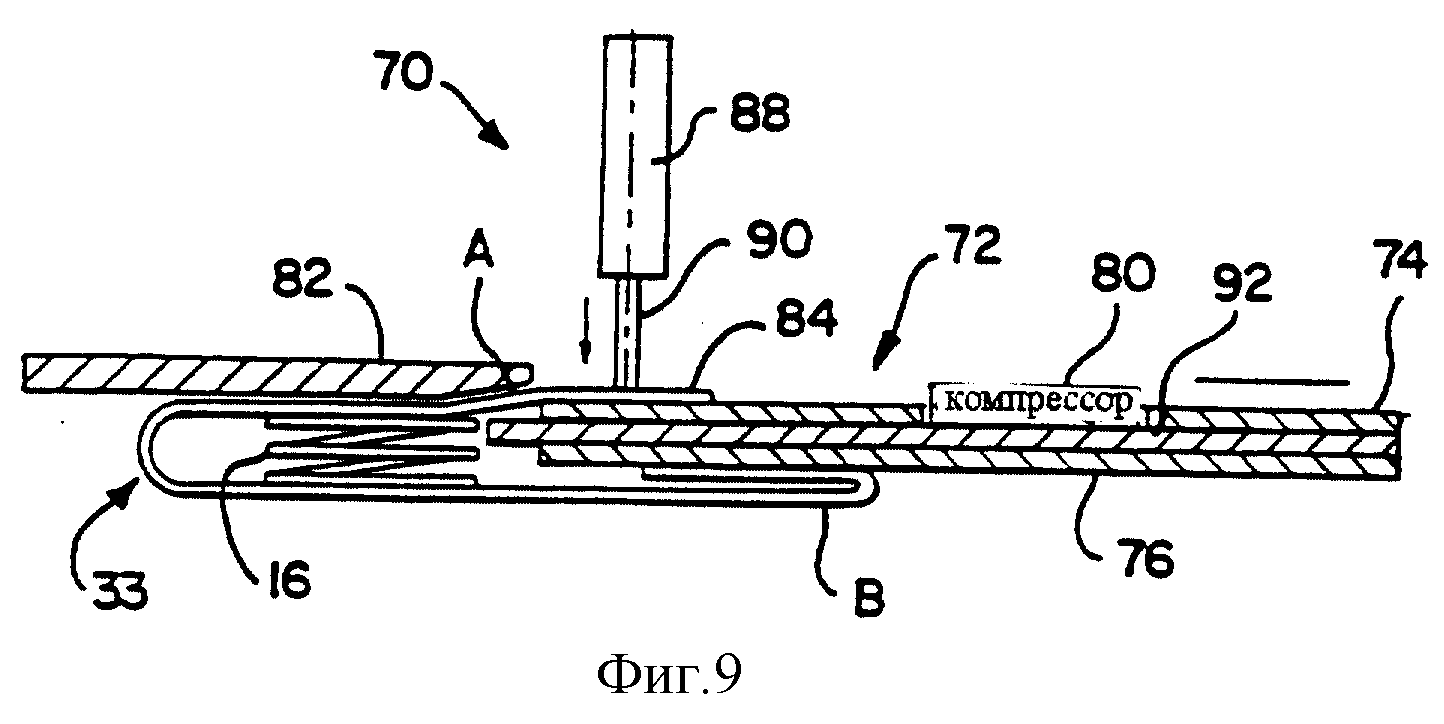

фиг.9 - схематический вид позиции введения пружины, показанной на фиг.7, иллюстрирующей пружину, введенную

в тканевую трубку;

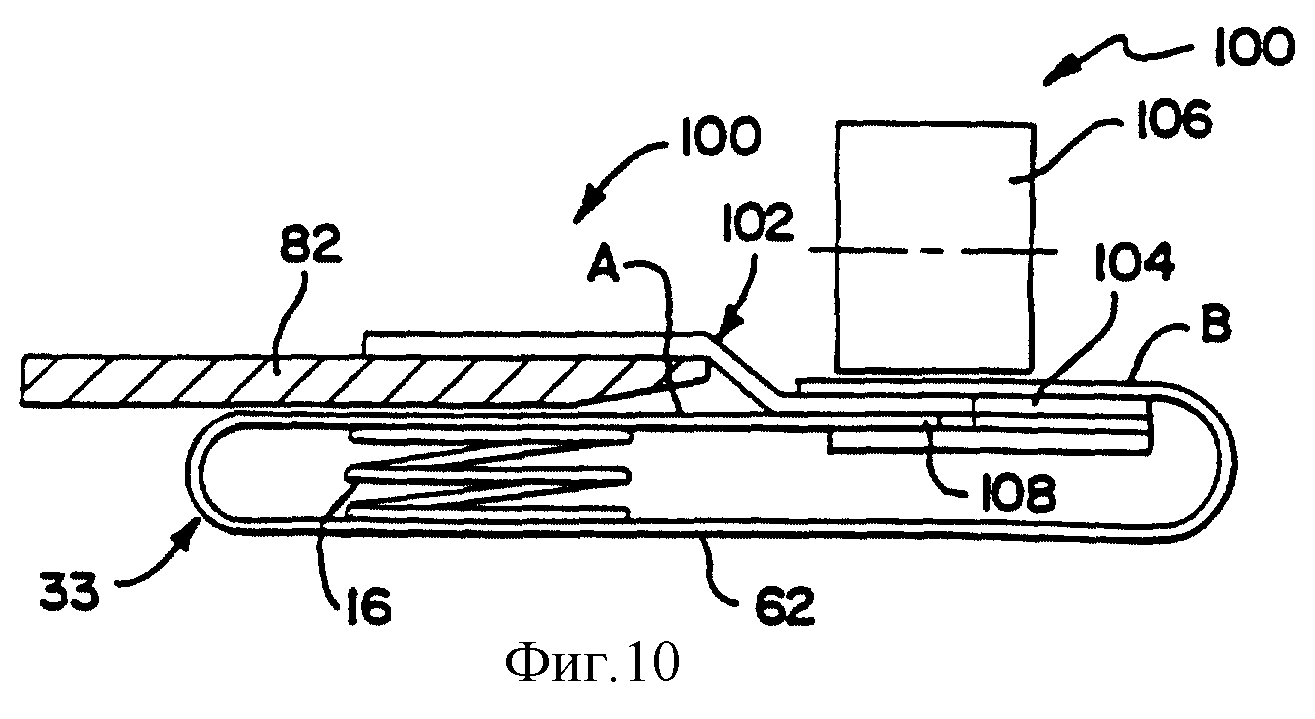

фиг. 10

- схематический вид позиции отклонения из установки в соответствии с первым вариантом осуществления настоящего изобретения, иллюстрирующий стадию способа, на

которой отвороты тканевой трубки повторно

совмещаются после введения пружины;

фиг. 11 - схематический вид, иллюстрирующий устройство для выполнения следующей технологической стадии в

соответствии с настоящим изобретением, на которой

отвороты тканевой трубки располагаются в положения, необходимые для обработки после введения в нее пружины;

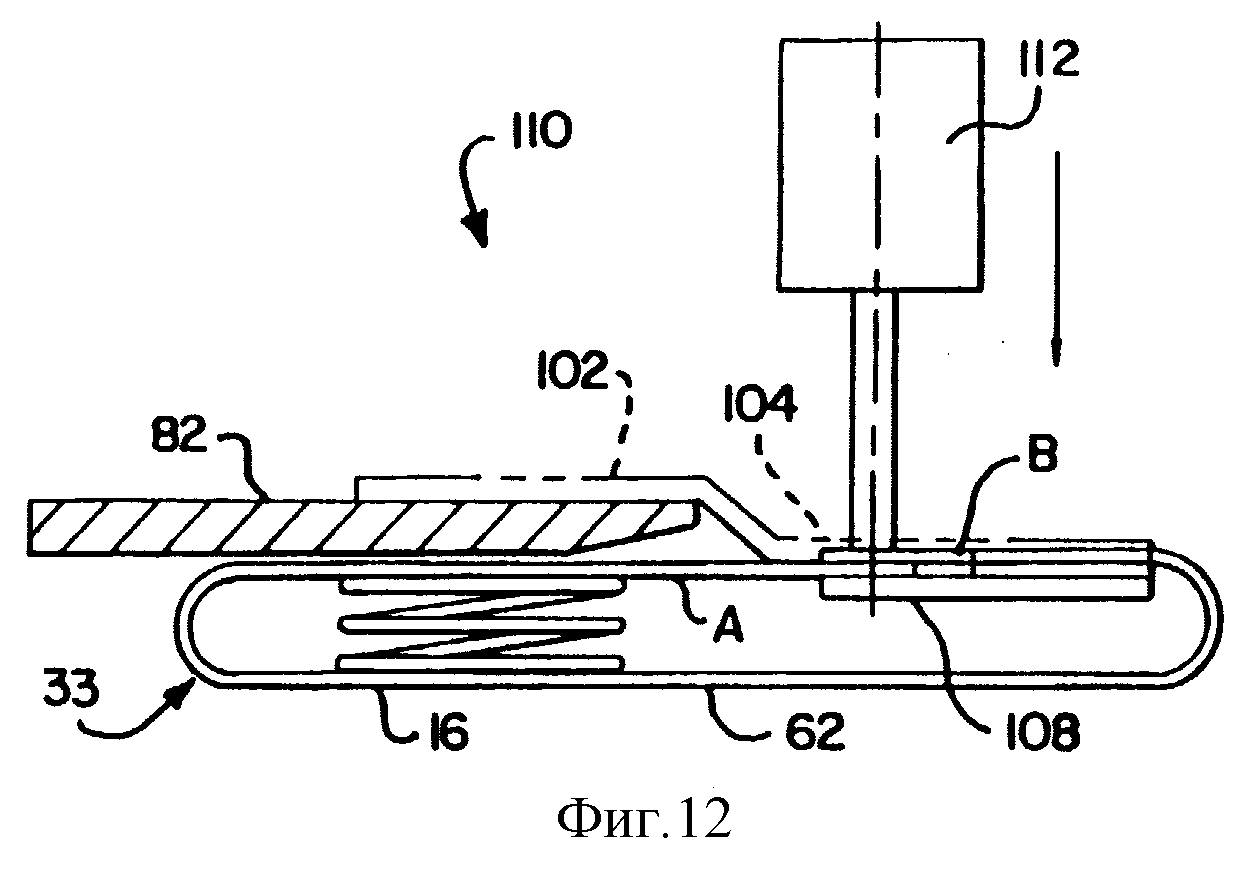

фиг. 12 - схематический вид

первой сварочной позиции установки в соответствии с

настоящим изобретением, иллюстрирующий стадию способа, на которой отвороты на тканевой трубке заделываются внахлестку;

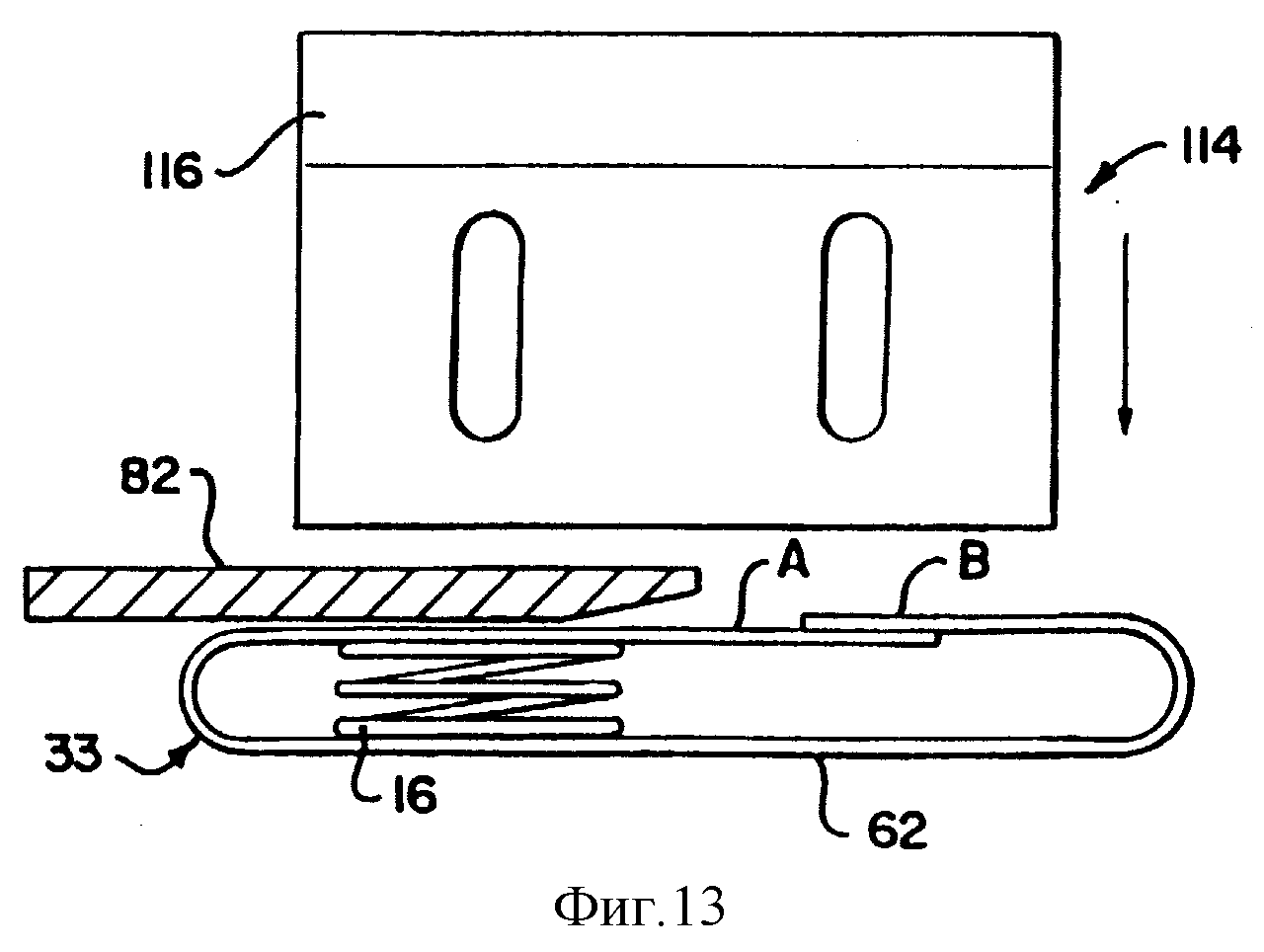

фиг. 13

- схематический вид второй сварочной позиции установки в

соответствии с настоящим изобретением, иллюстрирующий стадию способа, на которой образуются дискретные тканевые гнезда, при этом в них

помещены цилиндрические пружины;

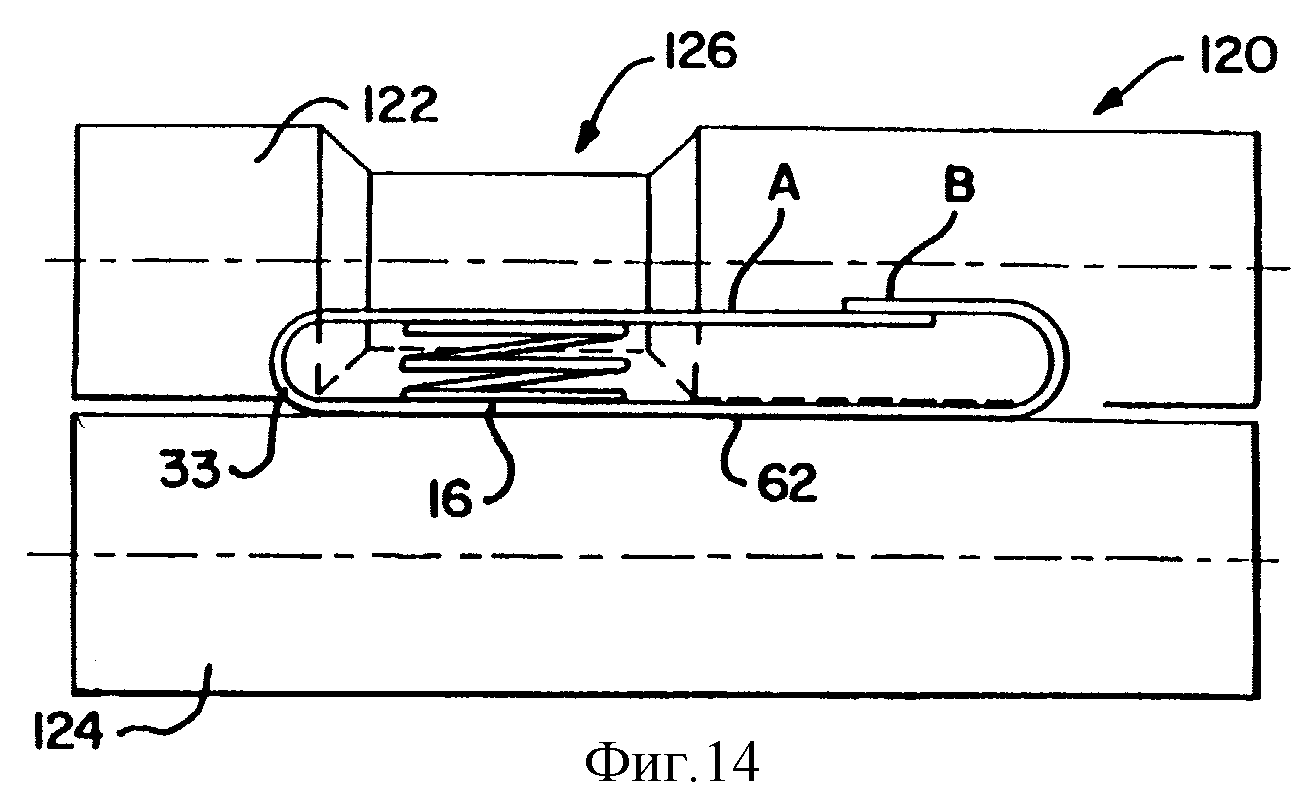

фиг. 14 - схематический

вид приводной позиции установки в соответствии с настоящим изобретением, иллюстрирующий механизм для протяжки тканевой трубки через

установку для обработки;

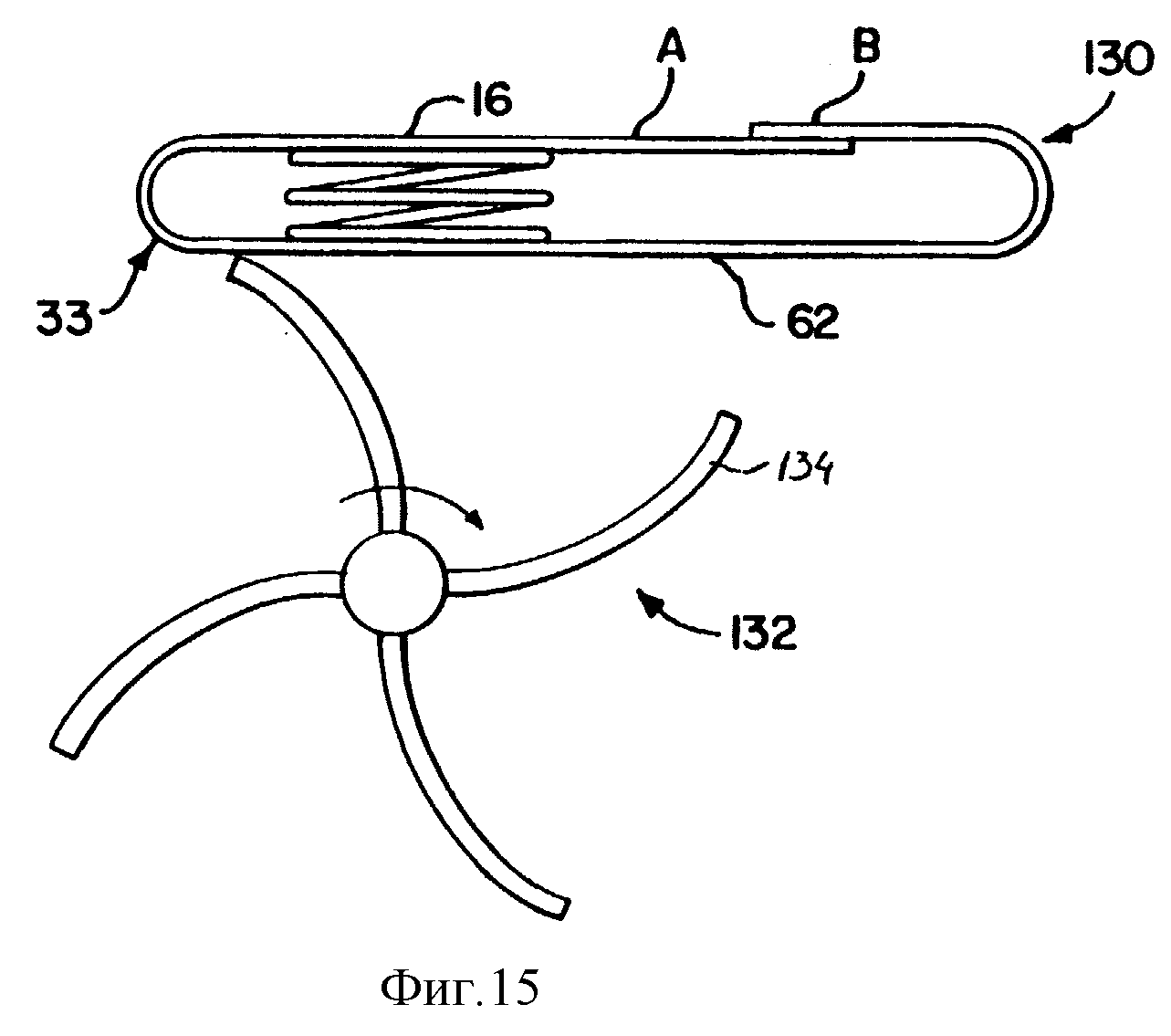

фиг. 15 - схематический вид

последней образующей позиции установки в соответствии с настоящим изобретением, иллюстрирующий механизм для соответствующей ориентации

пружины внутри тканевого гнезда;

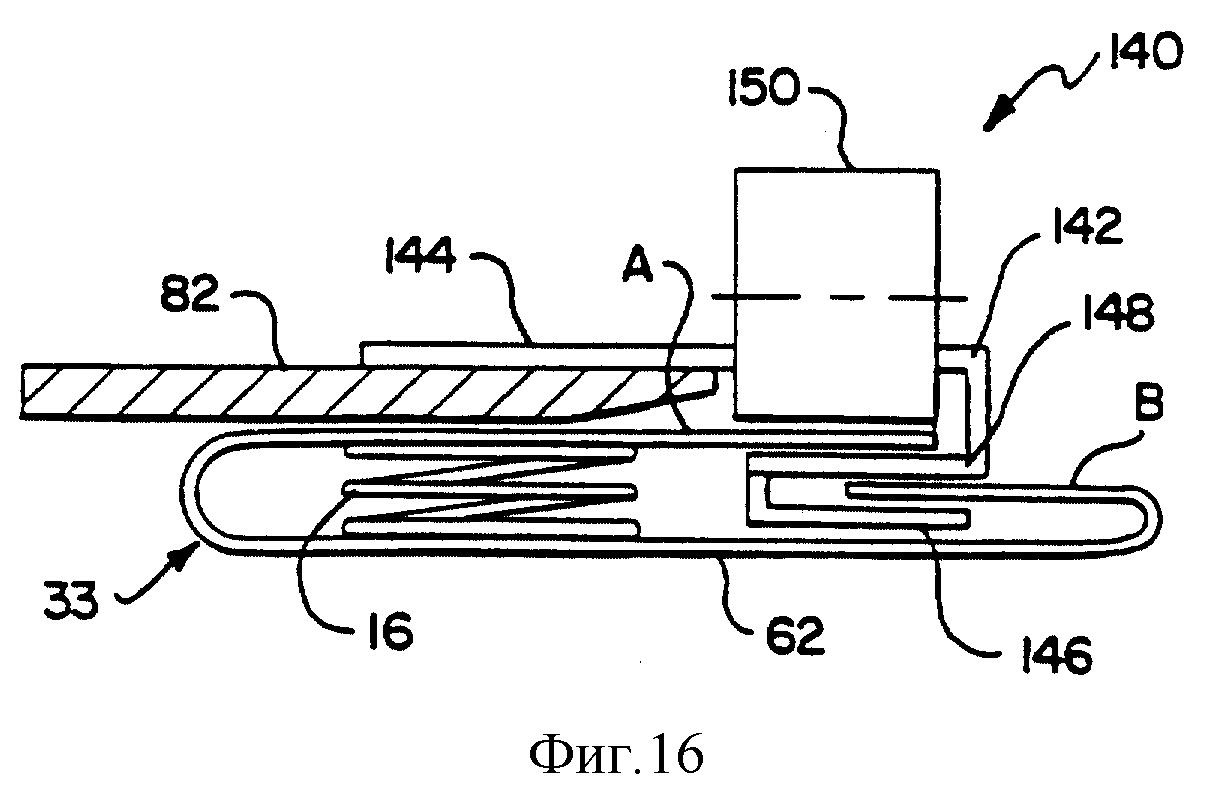

фиг. 16 - схематический

вид, иллюстрирующий устройство для выполнения стадии обработки в соответствии со вторым вариантом осуществления настоящего

изобретения, на которой отвороты тканевой трубки повторно не ориентируются,

как на фигурах 10-15;

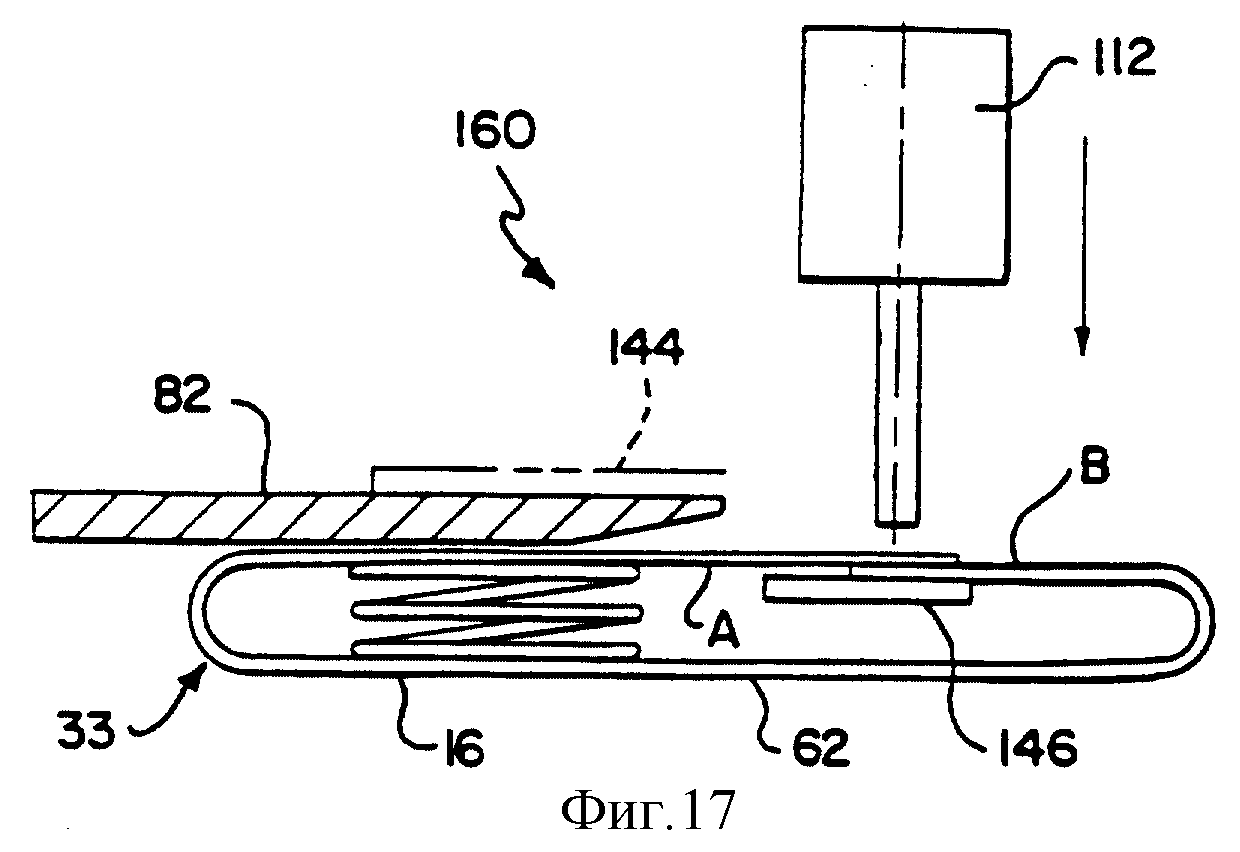

фиг. 17 - схематический вид первой сварочной позиции установки в соответствии со вторым

вариантом осуществления настоящего изобретения, на которой заделываются отвороты

на тканевой трубке;

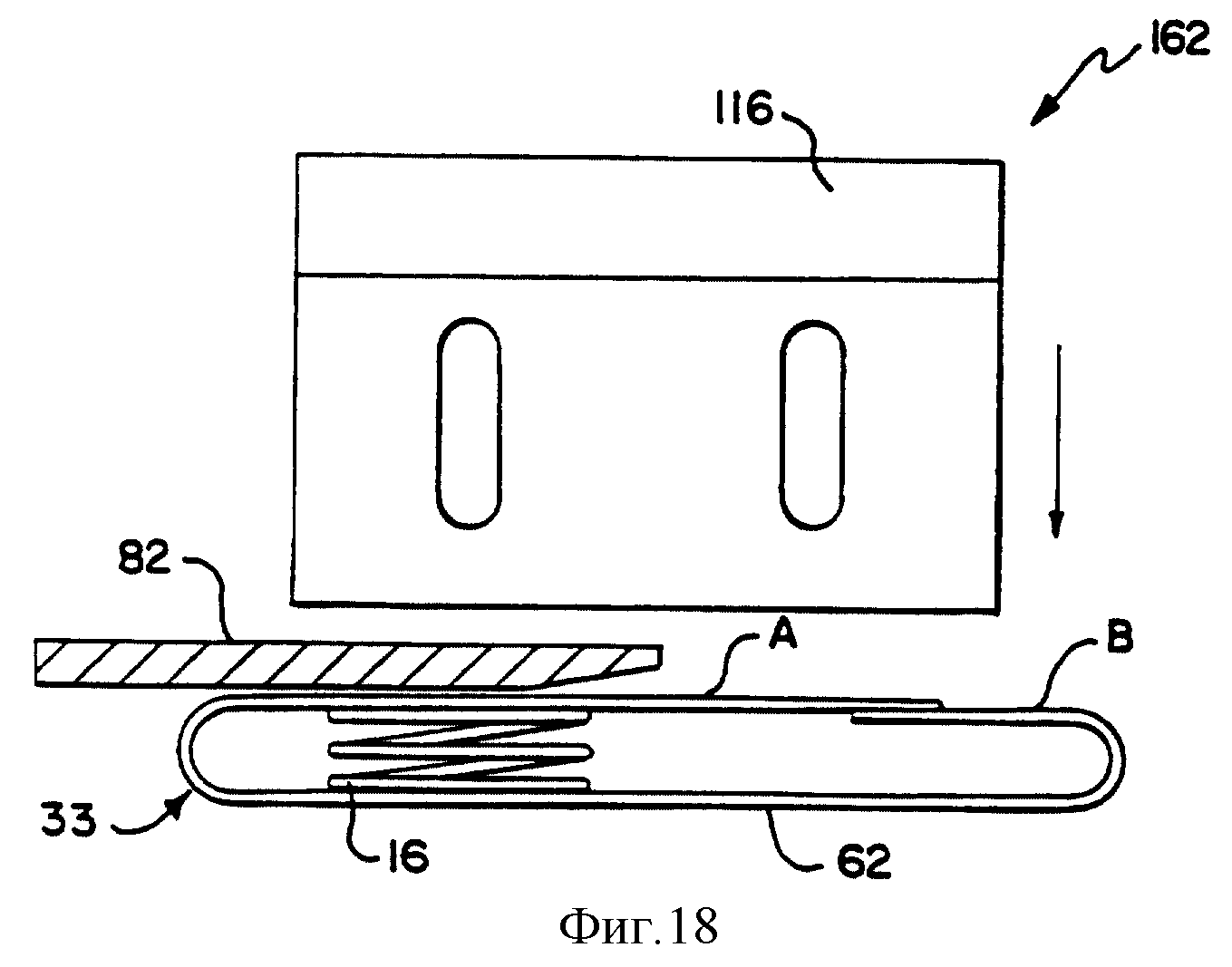

фиг. 18 - схематический вид второй сварочной позиции установки в соответствии со вторым

вариантом осуществления настоящего изобретения, иллюстрирующий стадию способа, на

которой образуются дискретные тканевые гнезда, при этом в них помещены цилиндрические пружины;

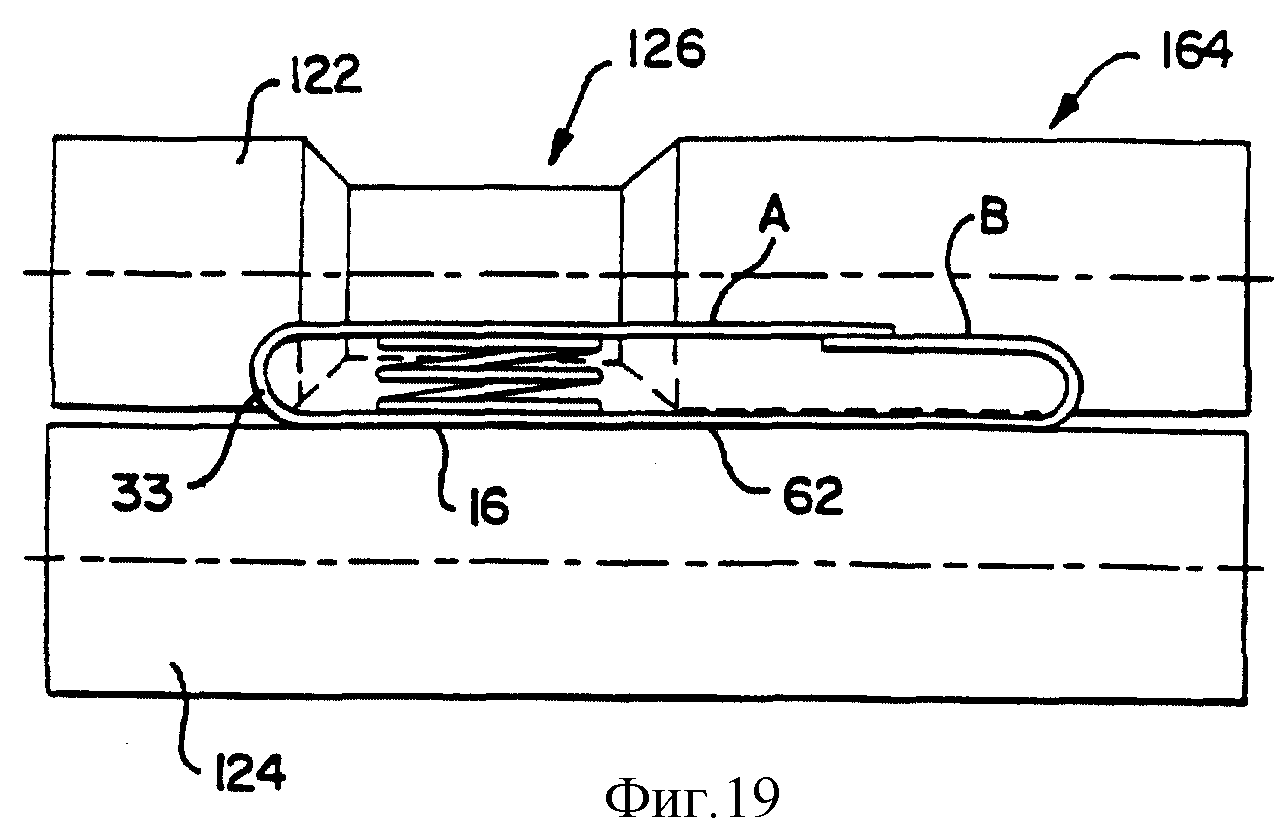

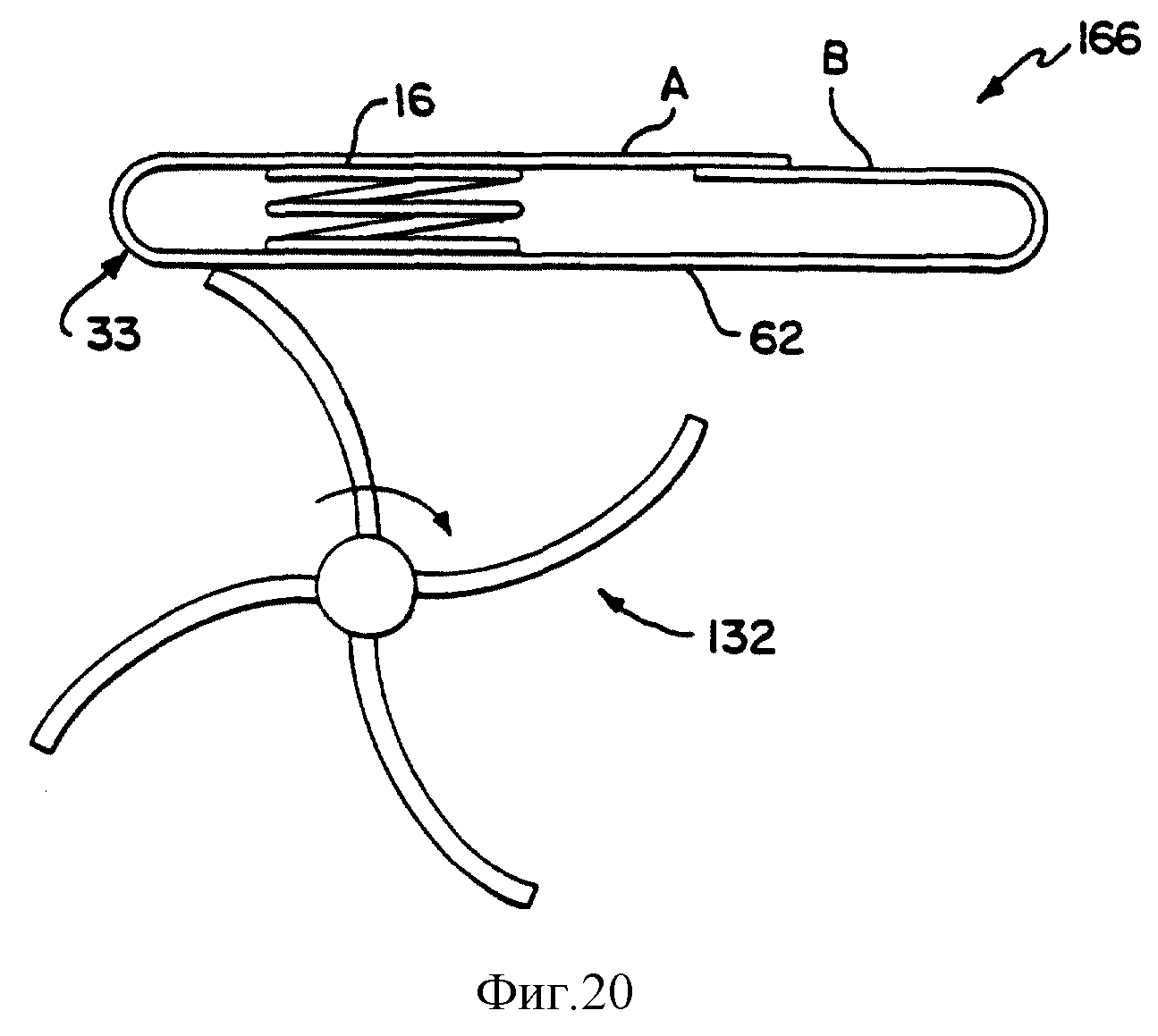

фиг. 19

- схематический вид приводной позиции установки в соответствии со вторым вариантом

осуществления настоящего изобретения, иллюстрирующий механизм для протяжки тканевой трубки через установку для

обработки;

фиг. 20 - схематический вид последней образующей позиции установки в

соответствии со вторым вариантом осуществления настоящего изобретения, иллюстрирующий механизм для

соответствующей ориентации пружины внутри тканевого гнезда; и

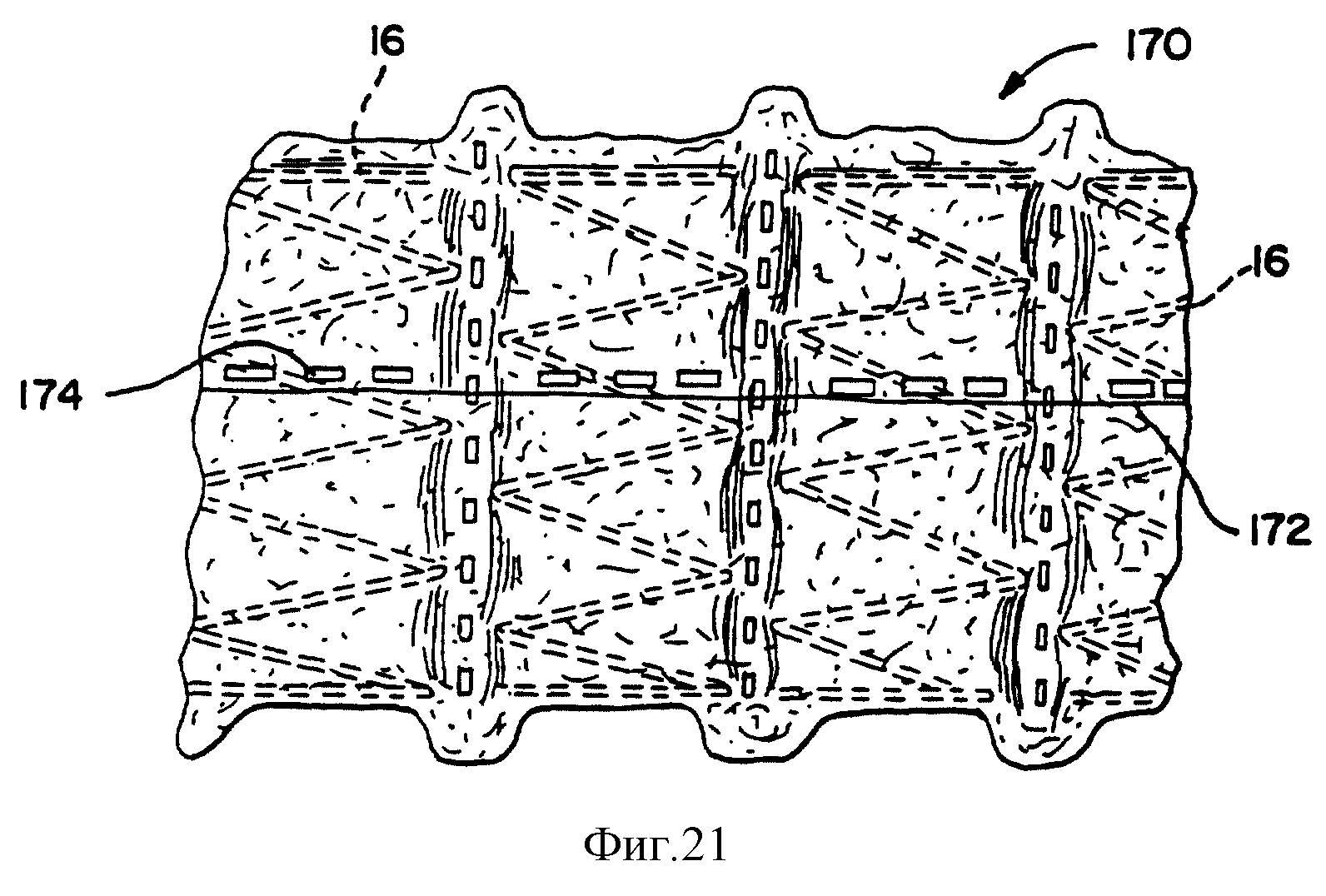

фиг. 21 - фрагментарный вид

сбоку цепочки заключенных в гнезда спиралей, выполненной в соответствии с настоящим изобретением.

На фиг.1 показан хорошо известный в рассматриваемой области техники матрац 10, включающий в себя каркас 12 с вложенными спиралями так называемой конструкции Маршалла. Каркас 12 содержит цепочку 14 спиралей 16 внутри тканевых гнезд 18, скомпонованных в виде весьма компактной решетки, имеющей, как правило, прямоугольную форму в плане. Для раскрытия настоящего изобретения термин "спирали" может использоваться попеременно с термином "пружины" или с термином "цилиндрические пружины". Все спирали 16 ориентированы таким образом, что их продольные оси параллельны друг другу, а все их концы лежат в общей плоскости. Для каркасов 12 с вложенными пружинами предусмотрен соответствующий чехол 19, который изготовлен из стеганного вспененного материала и/или тканевого материала, и задает поверхность для сна.

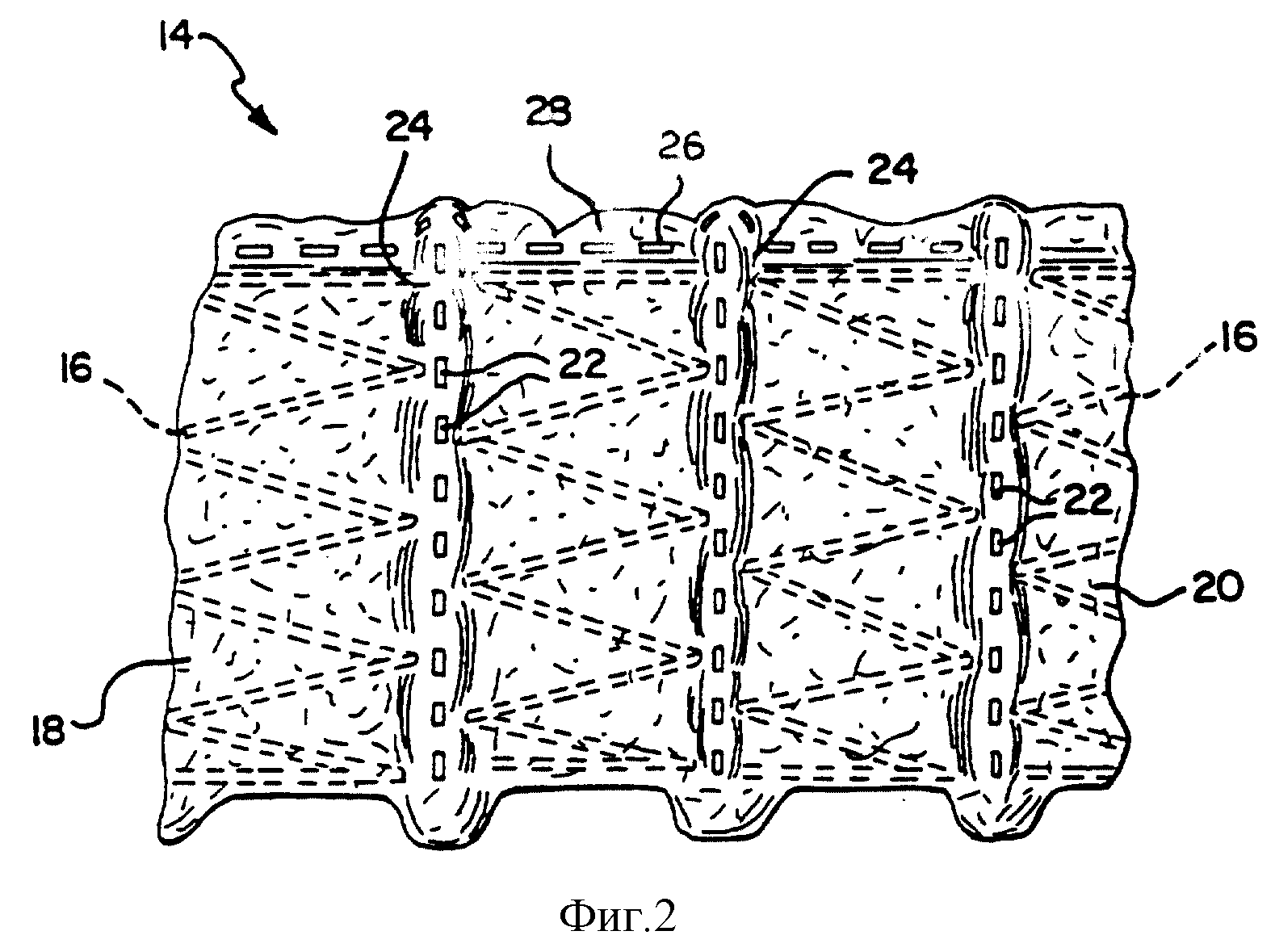

На фиг. 2 показана часть известной из уровня техники цепочки 14 спиралей 16, помещенных внутри тканевых гнезд 18, и эта часть содержит полотно ткани 20, которое сложено, по существу, на половине длины. Ткань является, предпочтительно, термочувствительной и из нее выполнен ряд находящихся на расстоянии друг от друга гнезд, для чего использованы поперечные сварные швы 22. Сварные швы 22 определяют местонахождение перемычек 24, соединяющих гнезда и обеспечивающих образование цепочки 14, которая может иметь любую, заранее заданную длину. Поскольку ткань 20 сложена пополам, то для того, чтобы закрыть гнездо, на верхнем краю цепочки 14 образован с помощью сварки стык 26, как это показано на фиг. 2. В результате этого создается пара отворотов 28, только один из которых можно видеть, проходящих по длине цепочки 14 над плоскостью, заданной верхними концами спиралей 16. Отвороты 28 необходимы для того, чтобы расположить полученный сваркой стык 26 внутрь от краев ткани 20 и тем самым гарантировать достаточную прочность стыка 26, а также обеспечить соответствующее выравнивание цепочки 14 при изготовлении.

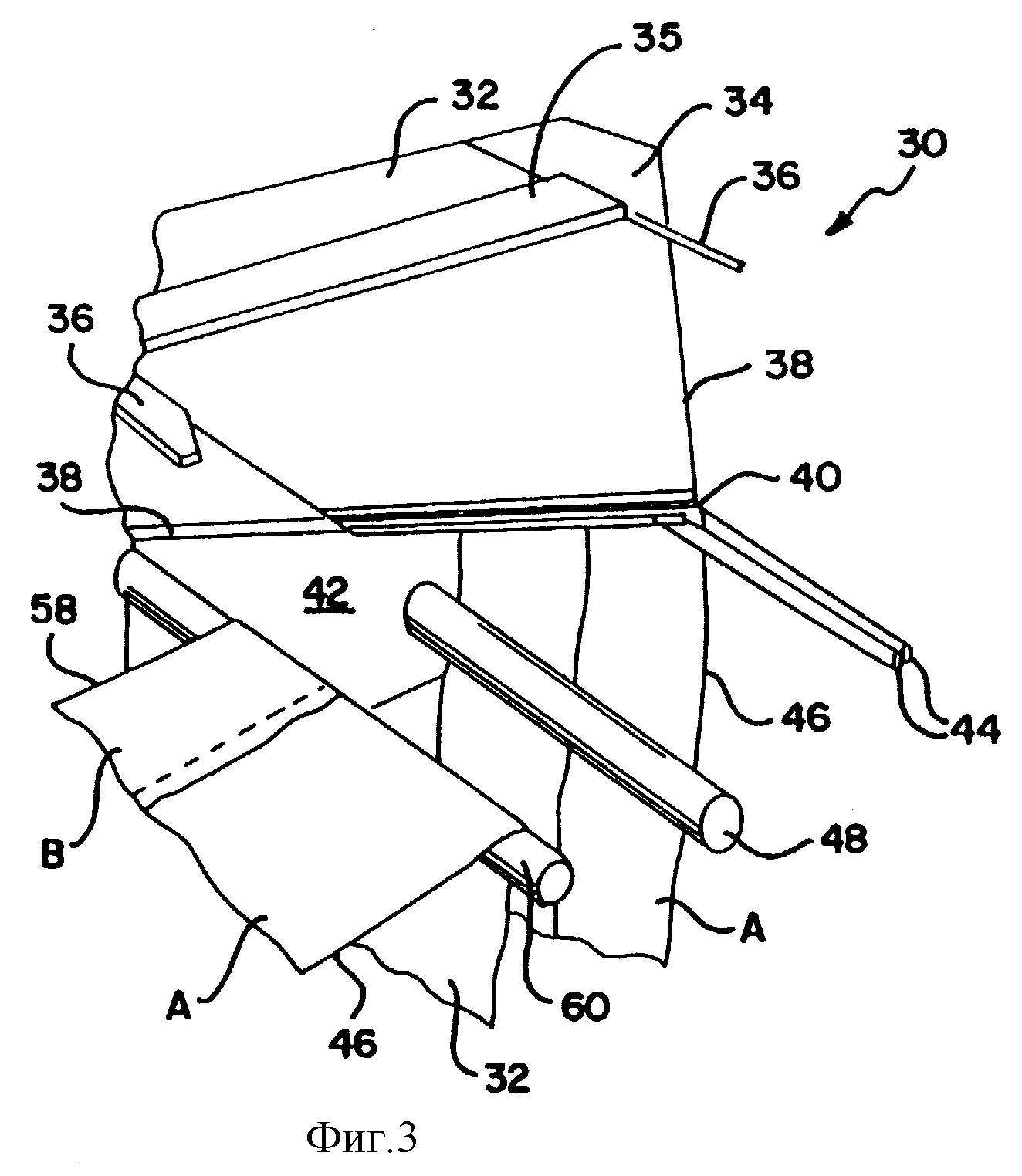

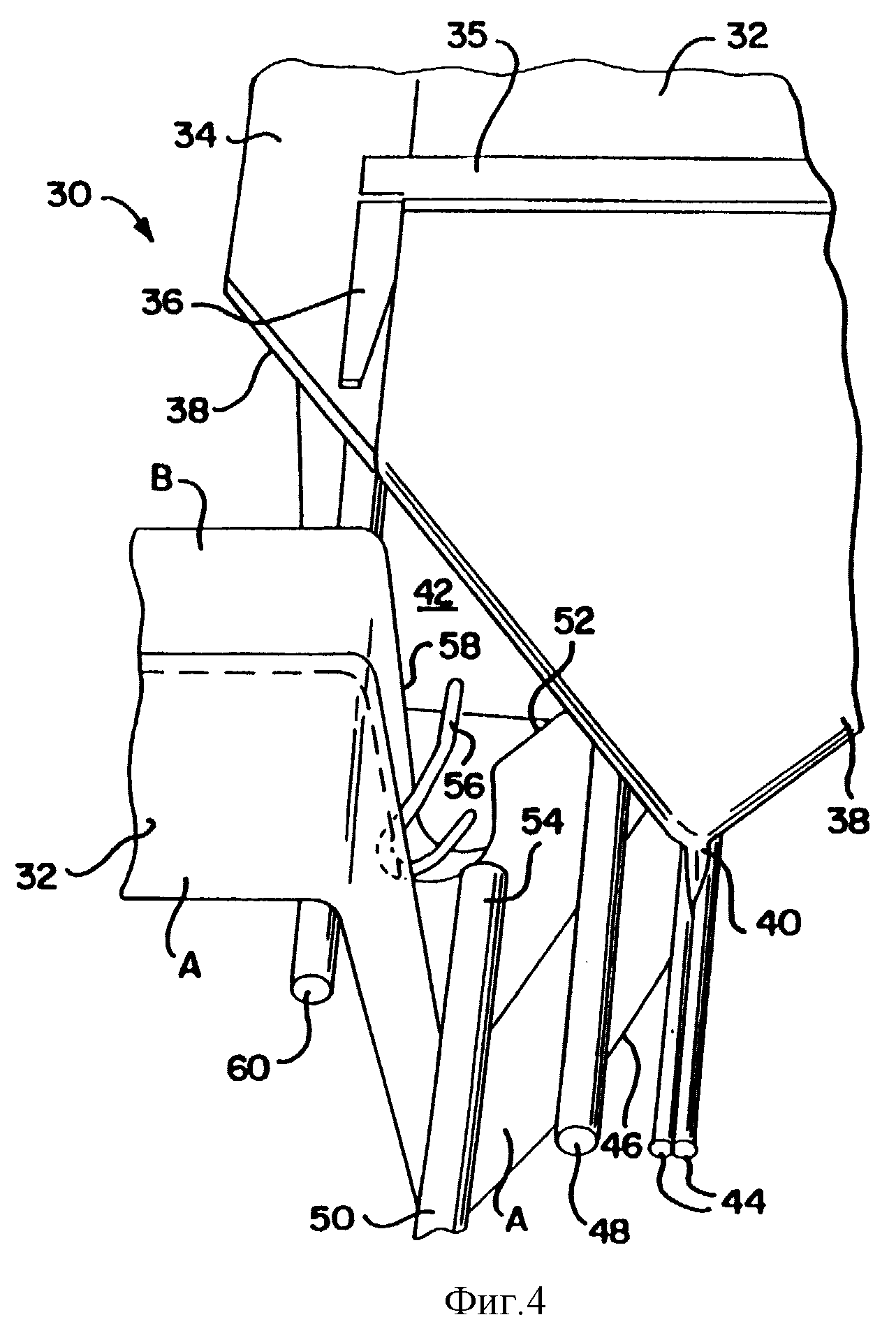

На фиг. 3 и 4 показана часть 30 установки в соответствии с настоящим изобретением, предназначенная для создания цепочек, заключенных в гнезда цилиндрических пружин 16. В соответствии с описанным ниже, установка рассматривается, исходя из последовательности технологических операций в так называемом направлении действия установки, начиная с части 30, которая представляет собой позицию подачи материала для гнезд.

В позиции 30 подачи полотно термочувствительной ткани 32 подается в устройство поперек ромбовидной изгибающей пластины 34. Предпочтительно, ткань 32 представляет собой нетканую полипропиленовую композицию, типа продаваемой под торговым названием дюон. Направляющая планка 35 проходит под верхней частью ткани 32 на некотором расстоянии от изгибающей пластины 34, гарантируя, что ткань 32 будет находиться как раз на пластине 34. Регулируемые направляющие стержни 36 расположены вдоль противоположных кромок полотна 32 ткани для соответствующего выравнивания ткани 32 в направлении сгиба. Ткань 32 проходит поверх кромок 38 изгибающей пластины 34, которые сходятся к точке 40. Ниже пластины 34 от детали рамы 42 проходит пара близко расположенных параллельных направляющих стержней 44. Направляющие стержни 44 центрированы относительно точки 40 изгибающей пластины 34 и могут иметь крепежную конструкцию, которая включает в себя пружинное средство натяжения (на чертеже не показано) для прижима их близко друг к другу. Ткань 32 проходит между направляющими стержнями 44, в результате чего образуется первый сгиб 46 ткани 32, задающий первый отворот, который в дальнейшем соответственно именуется как отворот А.

Затем полотно ткани 32 проходит вокруг поддерживающего ролика 48, который вытянут от рамы 42 и установлен на оси для обеспечения вращения. Как лучше видно на фиг. 4, далее ткань 32 проходит вокруг второго ролика 50. Этот ролик 50 установлен на оси, закрепленной на детали рамы (на чертеже не показана), которая расположена напротив рамы 42 и отнесена от нее. Ролик 50 проходит только на часть ширины согнутого материала 32, в результате чего создается незакрепленный край 52 ткани 32, который проходит вблизи свободного конца 54 второго ролика 50. Плавно закругленный крючковый элемент 56 проходит от рамы 42, находится в непосредственной близости от конца 54 ролика 50 и зацепляет край 52 ткани 32, заставляя край 52 повернуться обратно относительно ткани 32 и образовать второй сгиб 58. Второй сгиб 58 образует второй отворот, который в дальнейшем будет именоваться соответственно как отворот В. Согласно изобретению крючковый элемент 56 зацепляет край 52 ткани 32 таким образом, что отворот В подгибается под отворот А. Ткань 32, которая теперь уже сложена дважды, далее проходит поверх третьего ролика 60, который закреплен с обеспечением возможности вращения на раме 42, а полотно 32 выходит с позиции 30 подачи ткани, находясь, по существу, в горизонтальном положении.

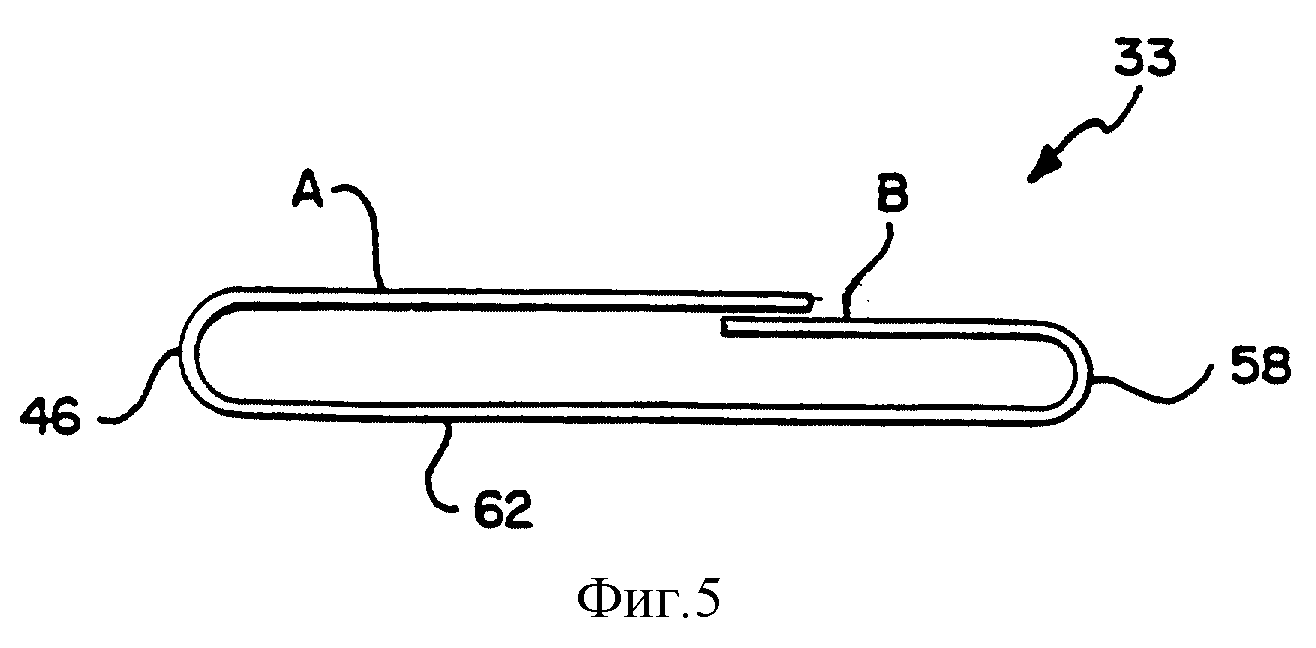

Конфигурация ткани 32 в соответствии с изобретением после выхода с позиции 30 подачи схематично показана на фиг.5. Материалу 32 придана форма тканевой трубки 33, предпочтительно имеющей, по существу, трубчатую форму с плоскими гранями, при этом отворот А загнут над задней частью 62 на первом сгибе 46, а отворот В загнут над задней частью 62 на втором сгибе 58. В предпочтительном варианте осуществления изобретения отворот А имеет размер примерно 15,24 см, тогда как отворот В имеет размер примерно 7,62 см. Кроме того, отворот А, предпочтительно, перекрывает отворот В примерно на 1,27 см. Можно понять, что размер отворота А можно заранее задать посредством регулировки поперечного выравнивания полотна 32 ткани относительно точки 40 изгибающей пластины 34. Кроме того, размер отворота В можно задать путем соответствующего расположения второго ролика 50 и действующего совместно с ним крючковатого элемента 56.

Образованная таким путем тканевая трубка 33 продвигается на позицию 70 введения спирали, показанную на фиг. 6. Устройство 72 для введения спирали включает в себя верхнюю пластину 74 и нижнюю пластину 76, которые расположены параллельно друг другу и разнесены одна от другой примерно на 9,5 мм. Верхняя пластина 74 снабжена круговым отверстием 78, которое имеет размер, обеспечивающий возможность прохождения через него цилиндрической пружины 16 и поддержания ее на нижней пластине 76 при вертикальной ориентации продольной оси пружины 16. Следует заметить, что пружина 16 переносится в устройство 72 для введения в полностью растянутом состоянии с помощью любого подходящего средства транспортировки (на чертеже не показано) и располагается под компрессором 80, который в вертикальном направлении имеет общую ось с отверстием 78 в верхней пластине 74. В этом месте конфигурация тканевой трубки 33 такая, что отворот В расположен с прохождением под нижней пластиной 76 устройства 72 для введения, тогда как отворот А проходит под поддерживающей планкой 82 и имеет краевую часть 84, которая оперта на верхнюю пластину 74 устройства 72 для введения, в результате чего, как это лучше показано на фиг. 6, отворот А отделен от нижележащего отворота В, а между отворотами образован проем. Краевая часть 84 отворота А плотно прижата к пластине 74 посредством натяжного ролика 86.

На фиг. 7 пружина 16 показана в сжатом состоянии под действием компрессора 80. На фиг. 8 показана следующая стадия процесса введения спирали, где тканевая трубка 33 продвинута таким образом, что краевая часть 84 отворота А приведена в совмещение с пневматическим цилиндром 88. Завершение введения спирали схематично показано на фиг. 9, где толкающий шток 90 пневматического цилиндра 88 приведен в действие для обеспечения плотного прижима краевой части 84 отворота А к верхней пластине 74 устройства 72 для введения, тогда как возвратно-поступательный, приводимый в действие воздухом стержень 92 переместил сжатую спираль 16 в горизонтальном направлении от компрессора 80 через зазор, образованный между отворотом А и отворотом В, в тканевую трубку 33 под отворот А, что лучше всего видно на фиг.9.

После того, как введение спирали завершено, тканевая трубка 33, выполненная в соответствии с первым вариантом осуществления изобретения, вместе со сжатой спиралью 16 под поддерживающей планкой 82 продвигается на позицию 94 (фиг.10) отклонения. На этой позиции 94 имеется отклоняющий рычаг 96 со свободным концом 98, который зацепляет и поднимает отворот В, чтобы привести его в состояние перекрытия с повторным выравниванием относительно отворота А.

На фиг. 11 показано устройство 100 для выполнения следующей стадии процесса согласно первому варианту осуществления изобретения, в котором тканевая трубка 33 помещена под опорный стержень 102. Опорный стержень 102 может поддерживаться планкой 82 и включает в себя первый верхний рычаг 104, под которым проходит отворот В. Отворот В прижат до тесного контакта с рычагом 104 вторым натяжным роликом 106. На этой стадии способа отворот А проходит под первым рычагом 104 опорного стержня и над верхней частью второго нижнего рычага 108, который подвешен с заделкой одним концом на первом рычаге 104. Опорный стержень 102 выполнен таким образом, что нижний рычаг 108 также выступает по горизонтали под верхним рычагом 104 в направлении действия устройства.

На фиг. 12 показана первая сварочная позиция 110, включающая в себя консоль 112 для сварки ультразвуком. На этой позиции 110 тканевая трубка 33 проходит под верхним рычагом 104 опорного стержня 102, вследствие чего отворот В вновь приходит в зацепление с перекрытием с отворотом А, при этом два отворота поддерживаются нижним рычагом 108 опорного стержня 102. Затем сварочная консоль 112 приводится в действие для нанесения одной или нескольких сварных точек на перекрытие между отворотом А и отворотом В, в результате чего образуется заделка внахлестку.

На фиг. 13 показана вторая сварочная позиция 114, включающая в себя вторую сварочную консоль 116, которая ориентирована поперек тканевой трубки 33. Эта вторая сварочная консоль 116 хорошо известным в рассматриваемой области техники способом выполнена таким образом, что обеспечивает образование линейных рядов разнесенных сварных швов между верхней и нижней сторонами тканевых трубок 33 с промежуточными последовательными спиралями 16, при этом образуется цепочка 14 дискретных тканевых гнезд 18 с индивидуальными пружинными спиралями 16, заключенными внутри гнезд.

На фиг. 14 схематично показана приводная позиция 120 установки, которая содержит пару параллельных, близко расположенных роликов 122 и 124. Ролики 122 и 124 совместно натянуты таким образом, что они служат для протяжки тканевой трубки 33 через установку, от позиции 30 подачи через все последующие позиции установки. Соответствующая выемка 126 образована в одном из роликов 122 или 124 таким образом, что цилиндрические пружины 16 могут свободно проходить между роликами 122 и 124.

Последняя образующая позиция 130 согласно первому варианту осуществления изобретения показана схематически на фиг.15. На этой позиции 130 предусмотрен узел 132 вращающейся колотушки с эластичными лопастями 134 для нанесения ударов по тканевой трубке 33 в области расположения заключенных в гнезда цилиндрических пружин 16. Это ударное действие колотушки 132 заставляет цилиндрические пружины 16 поворачиваться на 90o внутри гнезд и распрямляться от своих сжатых состояний до растянутых состояний и тем самым заполнять гнезда 18.

Во втором варианте осуществления изобретения тканевая трубка 33, как и в первом варианте, в виде, показанном на фиг. 5, первоначально может быть образована так, как показано на фиг. 4, где крючок 56 направляет незакрепленный край 52 ткани 32 для образования отворота В, который находится с перекрытием под отворотом А. Кроме того, эта трубка 33 может пройти через те же самые стадии введения спирали, показанные на фиг.6-9. Однако после введения спирали трубка 33, как показано на фиг. 16, продвигается непосредственно на позицию 140, где попадает в видоизмененный опорный стержень 142 без какого-либо отклонения отворота В. Этот опорный стержень 142 имеет, как правило S-образную форму, при этом опорная часть 144 вытянута поверх планки 82 и оперта на нее, вследствие чего опорный стержень 142 свисает от планки 82. Благодаря S-образной форме образуется рычажная часть 146 для поддержания отворота В трубки 33 и рычажная часть 148 для поддержания отворота А трубки 33. Отворот А находится в тесном контакте с рычажной частью 148 с помощью натяжного ролика 150. Как показано на фиг. 17, на следующей стадии 160 рычажная часть 146 опорного стержня 142 восстанавливает связь отворотов А и В с перекрытием и сохраняет перекрытие для сварки, производимой посредством сварочной консоли 112. Затем, как и в первом варианте осуществления изобретения, трубка 33 передается ко второй сварочной позиции 162, что показано на фиг. 18, где образуются поперечные сварные швы поперек трубки 33 для создания тканевых гнезд. Далее трубка 33 проходит через приводную позицию 164 (фиг. 19) и в заключение попадает на ударную позицию 166 (фиг. 20). Можно понять, в частности из фиг. 20, что трубка 33 в этом втором варианте осуществления изобретения, в конечном счете, получена при нахождении отворота В с перекрытием под отворотом А, и поэтому отворот В может зацепляться пружиной 16, когда колотушка 132 ударяет по трубке 33 для обеспечения поворота пружины 16 внутри соответствующего гнезда. Хотя зацепление может создавать проблему при вращении колотушки против часовой стрелки, в то же время, как показано на фиг. 20, на практике при вращении колотушки по часовой стрелке нижняя часть пружины 16 будет перемещаться вдоль нижней поверхности 62 трубки 33 по мере переориентации пружины 16. Посредством этого передняя кромка 168 отворота В остается свободной от пружины 16, и зацепление отворота В не происходит.

Теперь можно понять, что установка настоящего изобретения является весьма производительной и эффективной для образования цепочек заключенных в гнезда цилиндрических пружин, которые имеют сварной шов, образованный вдоль их сторон, вместо сварного шва, прилегающего к концам пружин. На фиг.21 показан вид сбоку цепочки 170 заключенных в тканевые гнезда спиралей, выполненной с помощью предложенной установки. Как видно, благодаря плоскому боковому стыку 172 с перекрытием исключены два верхних отворота 28 на цепочке 14 из уровня техники, показанной на фиг.2. Поэтому цепочка 170 спиралей особенно пригодна для матраца с вложенными пружинами вследствие того, что она позволяет исключить неудобное ложное возвышение. Кроме того, должно быть понятно, что, поскольку боковой стык 172 может перекрываться только примерно на 1,27 см или около этого, то можно достигнуть экономии ткани 32 по сравнению с конструкциями из уровня техники, которые имеют два излишних отворота 28. Кроме того, установку настоящего изобретения можно легко скомпоновать из существующего известного оборудования с добавлением и/или заменой небольшого числа деталей и узловых сборок. Соответственно само изобретение способствует весьма выгодной модернизации оборудования, находящегося в настоящее время в эксплуатации.

Хотя цепочка 170 показана со сварными швами 174, расположенными на фиг. 21 вдоль верхней стороны стыка 172, можно понять, что это наблюдается в том случае, если эта цепочка 170 была выполнена в соответствии с вышеописанным первым вариантом осуществления изобретения, тогда как соответствующая цепочка 170, выполненная согласно второму варианту осуществления изобретения, отличается просто тем, что сварные швы 172 расположены на противоположной стороне от стыка 172, когда цепочка 170 выходит из установки. Можно понять, кроме того, что, хотя дискретные точечные сварные швы 174 показаны как выполненные в ткани 32 вдоль стыка 172, но вдоль стыка 172 можно без труда использовать линейные сварные швы, если желательно более определенное смыкание стыка 172.

Хотя настоящее изобретение описано применительно к его предпочтительным вариантам осуществления, специалистам в рассматриваемой области техники должно быть понятно, что многие изменения и модификации могут быть сделаны без отступления от истинной сущности и объема изобретения. Соответственно все изменения и модификации, которые находятся в рамках истинной сущности и объема изобретения, предполагаются охваченными приложенной формулой изобретения.

Реферат

Способ и установка для образования заключенных в гнезда пружин относятся к конструированию пружинных узлов для матрацев, диванных подушек и т. п. Установка содержит механизм подачи ткани, имеющий средство для сгибания плоского полотна ткани первый раз, средство для сгибания полотна второй раз, и посредством этого образования тканевой трубки, средство для отделения первого отворота от нижележащего второго отворота для образования проема между отворотами, устройство для введения цилиндрической пружины, средство для перекрытия проема при втором отвороте, расположенном под первым отворотом, и средство для взаимного соединения перекрытых первого и второго отворотов. Способ образования цепочек цилиндрических пружин содержит стадии сгибания растянутого полотна ткани первый раз, сгибания полотна второй раз и посредством этого образования тканевой трубки, транспортировки тканевой трубки в продольном направлении поперек устройства для введения пружины, введения сжатой пружины в проем в трубке, транспортировки тканевой трубки к опорному стержню, при этом закрытия проема в трубке и взаимного соединения отворотов для образования между ними соединения внахлестку. Данное выполнение пружинного узла позволяет исключить ложное возвышение, обусловленное избыточным материалом для гнезд, прилегающим к концам спиралей. 2 с. и 20 з.п. ф-лы, 21 ил.

Комментарии