Способ получения полигидроксикарбоновой кислоты - RU2572548C2

Код документа: RU2572548C2

Чертежи

Описание

Настоящее изобретение относится к способу получения полигидроксикарбоновой кислоты, в частности полимолочной кислоты, в котором выход конечного продукта увеличен за счет повторного использования лактида из боковой фракции, полученной при очистке неочищенной полимолочной кислоты, и за счет повторного использования лактида, полученного в результате данной очистки. Кроме того, настоящее изобретение относится к устройству для выполнения данного способа получения полимолочной кислоты. Настоящее изобретение также относится к способу послойной кристаллизации из расплава парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты.

Полимолочная кислота, которая будет также называться как ПМК в последующем тексте, является биоразлагаемым полимером, который синтезируют из молочной кислоты. Особым преимуществом таких полимеров является их биосовместимость. Термин биосовместимость означает, что они обладают только очень ограниченным отрицательным воздействием на какие-либо живые объекты в окружающей среде. Дальнейшее преимущество состоит в том, что полилактидные полимеры получают из полностью возобновляемого сырья, такого как, например, крахмал и другие сахариды, полученные из сахарного тростника, сахарной свеклы и аналогичного.

Полилактидные полимеры все в большей мере превращаются в источник дохода уже с середины 20 века. Однако в основном из-за ограниченной доступности мономера и высоких производственных затрат, их оригинальное использование осуществлялось в основном в медицинской области, такой как хирургические импланты или хирургические нити, например, штифты, винты, зашивочный материал или усиливающий материал при трещинах костей. Интересное свойство ПМК заключается в разложении полилактидных полимеров в теле, избавляя от вторичной хирургической обработки для удаления любого импланта. Кроме того, ПМК может использоваться в капсулах с замедленным высвобождением для контролируемого дозирования лекарств.

В последние десятилетия благодаря значительному увеличению цен на сырую нефть и осознанию важности экологических проблем, наряду с усовершенствованием способов производства, получение полилактидных полимеров стало более привлекательным для упаковки, в частности пищи, как жесткой упаковки, так и гибкой фольги, такой как одноосно- и двуосно-растянутые пленки. Другими применениями являются волокна, например, для тканей, используемых в одежде, в мебельных обивочных материалах или в коврах. Кроме того, экструдированные продукты, аналогичные одноразовым столовым приборам или контейнерам, для офисных поставок или гигиеническим изделиям. Полилактидные полимеры могут быть объединены с другими материалами с образованием композитных материалов.

В настоящее время известно два способа производства ПМК. Первый из данных способов получения включает прямую поликонденсацию молочной кислоты до полимолочной кислоты, как описано в JP733861 или в JP5996123. Для осуществления реакции поликонденсации дополнительно к молочной кислоте используют растворитель. Кроме того, необходимо непрерывно отбирать воду в ходе всего процесса поликонденсации для того, чтобы сделать возможным образование полилактидных полимеров с высокой молекулярной массой. По всем этим причинам данный способ не нашел применения в производстве.

Промышленный способ производства ПМК, использует промежуточный продукт лактид для начала последующей полимеризации с раскрытием кольца, ведущей от лактида к полимолочной кислоте. Ряд вариантов данных способов раскрывается, например, в US5142023, US4057537, US5521278, EP261572, JP564688B, JP2822906, EP0324245, WO2009121830. Все способы, описанные в этих документах, имеют следующие основные стадии. На первой стадии обрабатывают сырье, например, крахмал, или другие сахариды, извлеченные, например, из сахарного тростника или сахарной свеклы, кукурузы, пшеницы; на второй стадии выполняют ферментацию с использованием подходящих бактерий для получения молочной кислоты; на третьей стадии из смеси удаляют растворитель, обычно воду, чтобы дать возможность работать без растворителей в последующих стадиях. На четвертой стадии молочную кислоту каталитически димеризуют с образованием неочищенного лактида. Традиционно выполняют необязательную промежуточную стадию, которая включает предварительную полимеризацию молочной кислоты до полимолочной кислоты с низкой молекулярной массой и последующую деполимеризацию с образованием неочищенного лактида. Пятая стадия включает очистку лактида для удаления инородных веществ, которые могут оказывать отрицательное влияние на полимеризацию и вносить вклад в окрашивание, а также в запах конечного продукта. Разделение может выполняться или дистилляцией, или кристаллизацией. На шестой стадии получают полимеризацию с раскрытием кольца для получения неочищенной полимолочной кислоты с высокой молекулярной массой. Молярная масса составляет примерно от 20000 до 500000 г/моль в соответствии с US 6187901. Необязательно в процессе полимеризации с раскрытием кольца могут быть добавлены сополимеризационные соединения. На седьмой стадии неочищенную полимолочную кислоту очищают для получения очищенной полимолочной кислоты. На данной стадии удаляют низкокипящие соединения, которые уменьшают стабильность полимера и оказывают отрицательное влияние на такие параметры последующего производства пластиков, как вязкость или реологические свойства расплавленного полимера, и которые вносят вклад в окрашивание и наличие нежелательных запахов конечного продукта. В соответствии с US 5880254 неочищенную полимолочную кислоту можно сделать твердой, образуя гранулят, который приводится в контакт с умеренным потоком инертного газа, например, в псевдоожиженном слое. Наиболее низкокипящие соединения из неочищенной полимолочной кислоты уносятся инертным газом. Еще один способ описан в US 6187901. В соответствии с данным способом жидкая неочищенная полимолочная кислота распыляется множеством форсунок, чтобы образовать множество жидких нитей. Инертный газ проходит вокруг жидких нитей, и лактид испаряется в поток горячего инертного газа. Поток низкокипящих соединений обычно содержит вплоть до 5% по массе дилактида.

Молочная кислота имеет два энантиомера, L-молочную кислоту и D-молочную кислоту. Химически синтезированная молочная кислота содержит L-лактид и D-лактид в рацемической смеси, состоящей из 50% каждого из энантиомеров. Однако процесс ферментации делается более селективным при использовании соответствующих микробных культур для селективного получения L- или D-молочной кислоты.

Молекулы лактида, которые получают димеризацией молочной кислоты, существуют в трех различных формах: L-L-лактид, который также называют L-лактидом, D-D-лактид, который также называют D-лактидом, и L,D-лактид или D,L-лактид, который называют мезо-лактидом. L и D-лактиды являются оптически активными, в то время как мезо-лактид не является. Стадии очистки неочищенного лактида обычно включают разделение потока, обогащенного L-лактидом, и потока, обогащенного D-лактидом, и далее потока, обогащенного мезо-лактидами, каждый из которых может быть очищен отдельно. Путем смешивания, по меньшей мере, двух из трех форм лактидов, можно воздействовать на механические свойства и точку плавления полимеров, образованных полимолочной кислотой. Например, примешиванием подходящего количества одного энантиомера к другому уменьшают скорость кристаллизации полимера, что, в свою очередь, делает возможным вспенивание произведенной пластмассы без помех, вызванных слишком быстрым затвердеванием.

Были сделаны попытки увеличить выход процесса полимолочной кислоты и сократить производственные затраты на полимолочную кислоту.

В соответствии с US 5142023 газообразный поток низкокипящих компонентов из стадии очистки неочищенного лактида подается, по меньшей мере, частично, обратно в лактидный реактор. В лактидном реакторе образуется тяжелый остаток, который может быть частично отведен обратно в сам реактор, или подан обратно в устройство разделения для отделения растворителя от молочной кислоты после ферментации.

В соответствии с US 7488783 неочищенный лактид кристаллизуется с образованием очищенного лактида. Вторая стадия кристаллизации выполняется над остатком первой стадии кристаллизации, чтобы выделить оттуда лактид. Данный лактид подается обратно в первую стадию кристаллизации или в одну из предыдущих стадий процесса в соответствии с данным способом.

В соответствии с US 5521278 неочищенный лактид кристаллизуют. Поток остатка испаряют, селективно конденсируют и возвращают обратно в одну из предыдущих стадий процесса в соответствии с данным способом.

JP2822906 раскрывает затвердевание потока газообразного неочищенного лактида в чистый лактид. Остаток, который не затвердевает, возвращают обратно в лактидный ректор.

JP10101777 описывает, что поток газообразного неочищенного лактида частично затвердевает за счет охлаждения потоком инертного газа, образуя чистый лактид. Остаток подают обратно в лактидный реактор. Данный поток неочищенного лактида берет начало из непосредственной реакции поликонденсации. Данный поток неочищенного лактида является газообразным. Охлаждением потока неочищенного лактида, созданного указанной реакцией поликонденсации, до температуры, при которой лактид кристаллизуется, он кристаллизуется в кристаллизационном устройстве с противотоком с функцией самоочистки. Данное кристаллизационное устройство с противотоком имеет ротационные средства привода для вращения двух винтов, расположенных в цилиндре, посредством чего вращающиеся винты располагаются со сцепленными шестернями. Цилиндр охлаждается через рубашку в стенке цилиндра, до температуры, при которой часть из соединения лактида с низкой молекулярной массой и молочной кислоты кристаллизуется и направляется к выпускному отверстию двумя винтами и течет назад от данного выпускного отверстия в реактор поликонденсации периодического действия. Кристаллизацию осуществляют, используя растворитель. Такой растворитель, например вода, используется для понижения вязкости расплава, что, как считают, улучшает массоперенос. Следовательно, соединения с низкой температурой плавления отделяются более полно от соединений с высокой температурой плавления, которые образуют кристаллическую фракцию на поверхности кристаллизации устройства кристаллизации. Таким образом, считают, что загрязнение кристаллов должно уменьшиться, если вязкость расплава уменьшена. Целью изобретения, как раскрыто в JP10101777, является удаление растворителя.

Любой из описанных способов раскрывает повторное использование частичного потока из очистки неочищенного лактида. Любой из данных способов направлен на увеличение выхода данного способа, однако не раскрывает, можно ли повторно использовать лактид, который все еще находится в неочищенной полимолочной кислоте с содержанием до 5%.

Документ US 6187901 относится к способу удаления лактида из полилактида и к извлечению лактида из лактидсодержащего газа. Неочищенную полимолочную кислоту распыляют в пространство, содержащее горячий инертный газ, с помощью распылительных форсунок. Посредством чего образуются тонкие нити. Эти нити падают под действием силы тяжести в условиях ламинарного течения. Посредством чего полимерный расплав течет быстрее во внутренних частях нити, чем в поверхностной части. Посредством чего полимерный расплав, текущий во внутренней части достаточно тонкой нити, образует переходную поверхность нового материала для испарения лактида в процессе его движения вниз. Лактид частично испаряется и собирается в инертном газе, из которого он кристаллизуется в кристаллизационной камере за счет быстрого охлаждения. Полученные кристаллы отделяют в циклоне или на фильтровальном устройстве и повторно используют в реакторе полимеризации. Количество лактидов в полимолочной кислоте может быть уменьшено данной стадией процесса до 1%. Однако повторное использование лактида требует потока инертного газа, который должен быть очищен перед выпуском в виде потока отходов.

Документ US 5880254 раскрывает способ получения полимолочной кислоты. Неочищенную полимолочную кислоту кристаллизуют в форме гранулята. Гранулят подвергают действию потока горячего инертного газа, проходящего через гранулят, образуя псевдоожиженный слой. Лактид, содержащийся в грануляте, испаряется и уносится с потоком инертного газа, и подается обратно в реактор полимеризации. Очищенная полимолочная кислота содержит все еще примерно 1% дилактида.

Каждый из способов US 6187901 или US 5880254 требует инертного газа, который должен быть обработан для повторного использования, что, в свою очередь, требует дополнительного оборудования и приводит к увеличенным затратам на очистку полимолочной кислоты.

Сущность изобретения

Цель настоящего изобретения состоит в обеспечении улучшенного способа получения полимолочной кислоты, не имеющего недостатков ранее описанных способов, и дальнейшей целью является сокращение оборудования, необходимого для обработки инертного газа, и увеличение выхода по сравнению со способами в соответствии с US 6187901 и US 5880254.

В соответствии с настоящим изобретением, первая цель достигается способом получения полимолочной кислоты, включающим стадии осуществления полимеризации с раскрытием кольца, используя катализатор, и либо соединение деактиватора катализатора, либо добавку, блокирующую концевые группы, для получения неочищенной полимолочной кислоты с молекулярной массой более 10000 г/моль, очистки неочищенной полимолочной кислоты путем удаления и отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты путем удаления летучих компонентов низкокипящих соединений в виде газофазного потока, очистки лактида со стадии удаления летучих компонентов, и удаления примесей из газофазного потока испаренных низкокипящих соединений с помощью конденсации испаренного газофазного потока с получением конденсированного потока и последующей кристаллизации из расплава конденсированного потока, в котором лактид очищают, и удаленные примеси включают остаток катализатора и соединение, содержащее, по меньшей мере, одну гидроксильную группу, так что очищенный лактид полимеризуют, подавая его обратно в полимеризацию раскрытия кольца.

Дальнейшая цель достигается устройством осуществления данного способа, включающим реактор полимеризации для осуществления полимеризации с раскрытием кольца, чтобы получить неочищенную полимолочную кислоту, устройство удаления летучих компонентов для отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты, и устройство кристаллизации для очистки лактида и удаления примесей из конденсированного потока, в котором конденсатор для конденсации газофазного потока для получения конденсированного потока размещают между устройством удаления летучих компонентов и устройством кристаллизации.

В предпочтительном варианте осуществления данного способа кристаллизацию из расплава осуществляют послойной кристаллизацией или кристаллизацией из суспензии. В другом предпочтительном варианте осуществления данного способа испаренный газофазный поток со стадии удаления летучих компонентов содержит, по меньшей мере, 30% лактида, предпочтительно, по меньшей мере, 60%, наиболее предпочтительно, по меньшей мере, 90%. В еще одном предпочтительном варианте осуществления кристаллическое вещество, полученное в результате кристаллизации из расплава конденсированного потока, кристаллизуют в дополнительной стадии кристаллизации. В еще одном отличающемся варианте осуществления послойная кристаллизация включает стадию выпотевания, за которой следует стадия плавления отвержденной фракции, присутствующей в кристаллической форме на поверхности кристаллизации. В еще одном предпочтительном варианте осуществления удаленные примеси включают или металлорганическое соединение, или карбоновую кислоту. В еще одном предпочтительном варианте осуществления используют установку для кристаллизации из расплава, в которой нет потока инертного газа. В еще одном предпочтительном варианте осуществления, по меньшей мере, часть потока продувки из кристаллизации используют повторно на стадии очистки неочищенного лактида, стадии предварительной полимеризации и димеризации, или на стадии удаления растворителя в производстве очищенного лактида. В еще одном предпочтительном варианте осуществления маточную жидкость со стадии кристаллизации и/или жидкость со стадии выпотевания собирают и повторно кристаллизуют для извлечения лактида.

В предпочтительном варианте осуществления устройства по изобретению устройство кристаллизации представляет собой устройство послойной кристаллизации или устройство кристаллизации из суспензии. В другом предпочтительном варианте осуществления устройство послойной кристаллизации представляет собой устройство стационарной кристаллизации или устройство кристаллизации с нисходящей пленкой. В еще одном отличающемся предпочтительном варианте осуществления устройство кристаллизации из суспензии содержит промывочную колонну.

Подробное описание настоящего изобретения

Целью настоящего изобретения является способ, включающий очистку полимеризуемых мономеров или олигомеров, аналогичных лактиду, путем кристаллизации, в котором на первой стадии осуществляют полимеризацию с раскрытием кольца для получения неочищенной полимолочной кислоты с высокой молекулярной массой, составляющей более 10000 г/моль;

на второй стадии, неочищенную полимолочную кислоту очищают, чтобы получить очищенную полимолочную кислоту, в соответствии с чем в течение второй стадии низкокипящие соединения удаляют, и отделения низкокипящих соединений от полимолочной кислоты достигают путем удаления летучих компонентов, и на третьей стадии лактид повторно используют и примеси, удаляют из испаренного газофазного потока второй стадии с помощью кристаллизации или затвердевания из газовой фазы. На третьей стадии примеси удаляют так, чтобы очищенный лактид мог быть добавлен снова в полимеризацию с раскрытием кольца второй стадии. Такие примеси могут включать окрашивающие или образующие запах соединения или любые дополнительные побочные продукты, такие как вода, остатки катализатора, например, металлорганические соединения, побочные продукты реакции, соединения, включающие, по меньшей мере, одну гидроксильную группу (ОН), кислотные соединения, такие как карбоновые кислоты, соединения деактиваторов катализатора, или добавки, блокирующие концевые группы.

Преимущественно, молекулярная масса неочищенной полимолочной кислоты составляет, по меньшей мере, 10000 г/моль, предпочтительно, по меньшей мере, 15000 г/моль, особенно предпочтительно, по меньшей мере, 20000 г/моль. Необязательно могут быть включены другие полимеризуемые мономеры или олигомеры, такие как, по меньшей мере, один из группы гликолактидного сополимера, полигликолевой кислоты или полигликолидной кислоты (ПГА), блок-сополимера стирол-бутадиен-метакрилат (СБМ), сополимера полистирола, 1,4-полибутадиена, синдиотактического полиметилметакрилата (ПММА), тройного блок-сополимера с центральным блоком полибутилакрилата, окруженным двумя блоками полиметилметакрилата, полиметилметакрилата (ПММА), полиэфирэфиркетона (ПЭЭК), полиэтиленоксида (ПЭО), полиэтиленгликоля (ПЭГ), поликапролактама, поликапролактона, полигидроксибутирата.

Типичными сомономерами для сополимеризации молочной кислоты или лактида являются гликолевая кислота или гликолид (ГК), этиленгликоль (ЭГ), этиленоксид (ЭО), пропиленоксид (ПО), (R)-β-бутиролактон (БЛ), δ-валеролактон (ВЛ), ε-капролактон, 1,5-доксепан-2-он (DXO), триметиленкарбонат (ТМК), N-изопропилакриламид (ИПАА).

Неочищенная полимолочная кислота может также содержать дополнительные примеси.

В конце полимеризации достигается зависящее от температуры равновесие между мономером и полимером, в соответствии с чем неочищенная полимолочная кислота содержит примерно 5 мас.% непрореагировавшего лактида. Содержание мономера следует сократить до менее чем 0,5 мас.%, чтобы получить требуемые механические, химические, реологические и термические свойства полимера для его дальнейшей обработки.

Испаренный газофазный поток, выходящий из стадии удаления летучих компонентов, может быть сконденсирован, посредством чего получают сконденсированный поток. Испаренный газофазный поток содержит, по меньшей мере, 30% лактида по массе. Примеси должны присутствовать только в небольших количествах, так вода должна составлять, самое большое, 10 ч/млн, предпочтительно 5 ч/млн, особенно предпочтительно менее 0,5 ч/млн. Любая молочная кислота в испаренном газофазном потоке должна составлять меньше 100 ммоль/кг, предпочтительно менее 50 ммоль/кг, особенно предпочтительно менее 10 ммоль/кг. Сконденсированный поток кристаллизуется из своего жидкого состояния, и кристаллизацию преимущественно осуществляют без растворителя. Это является особым преимуществом, что дальнейшие стадии для удаления каких-либо растворителей не требуются.

Стадию кристаллизации преимущественно осуществляют в одном из устройств послойной кристаллизации из расплава или в устройстве десублимации, таком как, по меньшей мере, одно из устройств кристаллизации с нисходящей пленкой или устройство стационарной кристаллизации, или кристаллизацию из суспензии, которую осуществляют, по меньшей мере, в одном устройстве кристаллизации из суспензии. Если используют устройство кристаллизации из суспензии, сконденсированный поток охлаждают с тем, чтобы получить кристаллы лактида, свободно плавающие в жидкой фазе устройства кристаллизации из суспензии, посредством чего образуя поток частично кристаллизованной жидкости, который впоследствии подают в устройство промывки.

В качестве альтернативы, испаренный газофазный поток может быть десублимирован, а именно охлажден из газовой фазы напрямую в твердую фазу в стадии десублимации.

Кристаллическая фракция, полученная кристаллизацией в соответствии с любой из альтернатив, изложенных выше, содержит очищенный лактид. Преимущественно удаление летучих компонентов работает при парциальном давлении лактида, составляющем менее 20 мбар (2 кПа), предпочтительно менее 10 мбар (1 кПа), особенно предпочтительно менее 5 мбар (0,5 кПа). Затвердевшая фракция, содержащая очищенный лактид, может быть расплавлена в последующей стадии нагрева, чтобы быть поданной обратно в полимеризацию с раскрытием кольца. Стадия выпотевания может быть осуществлена перед стадией нагрева для затвердевшей фракции, присутствующей в кристаллической форме на поверхностях кристаллизации. Маточный раствор может оставаться между кристаллом и, посредством этого, образовывать включения, содержащие примеси. На стадии выпотевания эти примеси удаляют.

Испаренный газофазный поток со стадии удаления летучих компонентов содержит, по меньшей мере, 30% лактида, предпочтительно, по меньшей мере, 60% лактида, наиболее предпочтительно, по меньшей мере, 90% лактида. Для увеличения выхода лактида из испаренного газофазного потока маточный раствор и/или жидкость со стадии выпотевания могут быть поданы на стадию повторной кристаллизации.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, устройство кристаллизации связано напрямую с устройством удаления летучих компонентов с помощью газопровода или, необязательно, теплообменника, расположенного между удалением летучих компонентов и кристаллизацией. Теплообменник, в частности, имеет конфигурацию газоохладителя. Такой теплообменник обладает особым преимуществом уменьшать поверхность десублимации устройства кристаллизации, поскольку часть контактного тепла может удаляться из потока пара уже перед входом в устройство кристаллизации.

Прямая связь между устройством кристаллизации и устройством удаления летучих компонентов обеспечивает работу обоих устройств практически в одинаковых условиях вакуума. Это означает, что никакие средства дросселирования или вакуумные насосы не располагаются между устройством кристаллизации и устройством удаления летучих компонентов.

Авторами изобретения было обнаружено, что, как ни странно, вязкость фракции конденсированного лактида в стадии кристаллизации из расплава делает возможным достаточный массоперенос и, в свою очередь, достаточную очистку кристаллической фракции. Кристаллизацию из расплава следует понимать как кристаллизацию, которая не содержит растворителя. Вязкость расплава может составлять вплоть до 100 мПа·с, в соответствии с чем вязкость составляет, предпочтительно, менее 10 мПа·с, особенно предпочтительно - менее 5 мПа·с.

В соответствии с предпочтительным вариантом осуществления, данный способ включает первую стадию, на которой сырье обрабатывают для экстракции поддающихся ферментации полисахаридов. Сырье может быть получено из зерна, сахароносов, тростника, картофеля или других источников поддающихся ферментации полисахаридов. На второй стадии осуществляют ферментацию, использующую подходящие бактерии, для получения неочищенной молочной кислоты. На третьей стадии растворитель удаляют из данной смеси. В соответствии с предпочтительным способом, растворитель может быть удален выпариванием. Растворитель может, в частности, быть водой. На четвертой стадии молочную кислоту каталитически димеризуют с образованием неочищенного лактида. Может быть осуществлена необязательная промежуточная стадия, которая включает предварительную полимеризацию молочной кислоты до полимолочной кислоты с низкой молекулярной массой, и последующую деполимеризацию с образованием неочищенного лактида. Молочная кислота, которая не прореагировала до неочищенного лактида, может быть выведена и повторно использована в устройстве для осуществления третьей стадии. Тяжелые остатки из реактора лактида могут быть повторно использованы в реакторе второй или третьей стадии. Часть тяжелых остатков также может быть добавлена в последующую шестую стадию, которая включает полимеризацию очищенного лактида до полимолочной кислоты, или может быть повторно использована в устройстве для осуществления третьей стадии.

На пятой стадии осуществляют очистку лактида, чтобы удалить посторонние вещества, которые могут отрицательно влиять на полимеризацию и вносить вклад в окрашивание, а также в запах конечного продукта. Отделение может осуществляться дистилляцией или процессом кристаллизации. Нежелательные соединения, такие как непрореагировавшая молочная кислота, другие карбоновые кислоты содержатся в паровой фазе при использовании выпаривания. Эти нежелательные соединения присутствуют в некристаллизуемом остатке. Поток нежелательных соединений может быть повторно использован в любом устройстве третьей или четвертой стадии.

На шестой стадии происходит полимеризация с раскрытием кольца для получения неочищенной полимолочной кислоты с высокой молекулярной массой. В процессе полимеризации достигается зависящее от температуры равновесие между мономером и полимером. Неочищенная полимолочная кислота содержит примерно 4-6 мас.% непрореагировавшего лактида. Содержание мономера следует сократить до величины менее 0,5%, чтобы получать требуемые механические свойства полимера для его дальнейшей обработки. Следовательно, неочищенную полимолочную кислоту необходимо очищать.

На седьмой стадии неочищенную полимолочную кислоту очищают, чтобы получить очищенную полимолочную кислоту. На данной стадии удаляют низкокипящие соединения, которые обычно вносят вклад в окрашивание и в нежелательные запахи конечного продукта или могут содержать добавки, которые могли бы оказать нежелательное влияние на процесс полимеризации с раскрытием кольца при повторном использовании. Отделение низкокипящих соединений от неочищенной полимолочной кислоты достигается удалением летучих компонентов, например, мгновенным испарением в условиях вакуума. Испаренный поток содержит, по меньшей мере, 30% лактида, который не прореагировал до полимолочной кислоты в процессе полимеризации с раскрытием кольца в соответствии с шестой стадией. Более того, испаренный газофазный поток может содержать другие низкокипящие соединения, которые обкславливают окрашивание или запах конечного продукта, оба из которых являются наиболее нежелательными свойствами, побочные продукты реакции или добавки, оказывающие нежелательное влияние на полимеризацию с раскрытием кольца при повторном использовании.

Очистка в соответствии с седьмой стадией может быть осуществлена на одной или более последующих стадиях удаления летучих компонентов. Основная часть лактида, содержащегося в потоке неочищенной полимолочной кислоты, сохраняется на первой стадии удаления летучих компонентов, что составляет общее количество в 5% относительно основной части.

На восьмой стадии лактид очищают и повторно используют из испаренного газофазного потока седьмой стадии с помощью кристаллизации, которая может включать десублимацию, а значит и затвердевание из газовой фазы. На данной стадии соединения, образующие окрашивание и запах, или нежелательные добавки удаляют, так что очищенный лактид может быть снова добавлен в полимеризацию с раскрытием кольца шестой стадии, этим предотвращая любое накопление таких соединений, образующих окрашивание и запах или действующих разрушительным образом на процесс в шестой стадии процесса.

Содержание лактида в очищенной ПМК, выходящей со стадии удаления летучих компонентов, в качестве потока продукта, составляет менее 1%. Предпочтительно, содержание лактида в очищенной ПМК составляет менее 0,5 мас.%.

Содержание лактида в испаренном газофазном потоке составляет, по меньшей мере, 30 мас.%, предпочтительно, по меньшей мере, 60%, наиболее предпочтительно, по меньшей мере, 90%.

В соответствии с одним вариантом способа по настоящему изобретению, испаренный поток, выходящий со стадии удаления летучих компонентов, конденсируют и кристаллизуют из его жидкого состояния. Такую кристаллизацию можно осуществить без растворителя как послойную кристаллизацию в устройстве кристаллизации с нисходящей пленкой или в устройстве стационарной кристаллизации. Альтернативно, кристаллизацию можно осуществить в устройстве кристаллизации из суспензии, в котором сконденсированную смесь охлаждают так, чтобы образовать кристаллы лактида, свободно плавающие в жидкости, посредством чего образуя частично кристаллизованный поток жидкости. Данный частично кристаллизованный поток жидкости подают в устройство промывки, в котором осуществляют отделение твердых веществ от жидкого остатка.

Кристаллическая фракция, полученная с помощью любого из вышеуказанных устройств кристаллизации, содержит очищенный лактид и плавится на последней стадии кристаллизации, чтобы быть поданной обратно в полимеризацию с раскрытием кольца в соответствии с шестой стадией. Незакристаллизованный маточный раствор должен быть выпущен из процесса в виде потока отходов или может быть, по меньшей мере, частично, повторно использован на любой из вышеуказанных стадий процесса, расположенных выше по потоку, например, 3, 4, 5, как показано на Фиг.2.

В соответствии с одним вариантом способа по настоящему изобретению, устройство кристаллизации, в котором образуются кристаллы лактида, должно быть напрямую связано с устройством удаления летучих компонентов. Удаление летучих компонентов работает при парциальном давлении лактида, составляющем менее 20 мбар (2 кПа), предпочтительно менее 10 мбар (1 кПа), особенно предпочтительно менее 5 мбар (0,5 кПа). Лактид из испаренного газофазного потока затвердевает на охлажденных поверхностях кристаллизации, обеспеченных устройством кристаллизации, образующим кристаллизационные слои. Затвердевшая фракция, содержащая очищенный лактид, плавится на последующей стадии нагрева, чтобы подаваться обратно в полимеризацию с раскрытием кольца, в соответствии с шестой стадией. Жидкая фракция, которую не осадили в виде кристаллов на поверхностях кристаллизации, должна выводиться из процесса в виде потока отходов.

Стадии нагрева, предназначенной для плавления кристаллов на поверхностях кристаллизации, может предшествовать стадия выпотевания. На стадии выпотевания осуществляют частичное плавление кристаллов. Любые остатки нежелательных соединений, находящиеся между кристаллами поликристаллических слоев или на их поверхностях, могут быть отделены и удалены из кристаллов лактида. Под поликристаллическим слоем понимают слой, который содержит множество кристаллов. Между кристаллами такого поликристаллического слоя могут накапливаться примеси. Эти примеси могут удаляться стадией выпотевания. Жидкая фракция, образованная на стадии выпотевания, должна выводиться из процесса в виде потока отходов.

В послойной кристаллизации поликристаллические слои образуются на поверхностях теплообмена, обеспеченных устройством кристаллизации. В соответствии с предпочтительным вариантом осуществления, поверхности теплообмена представляют собой пластинки или трубки, через которые циркулирует охлаждающая среда. Устройство кристаллизации, имеющее пластинки в качестве поверхностей теплообмена, также известно как устройство стационарной кристаллизации. Устройство кристаллизации, имеющее трубки в качестве поверхностей теплообмена, также известно как устройство кристаллизации с нисходящей везде пленкой.

Для увеличения чистоты лактидов, образованных из испаренного газофазного потока со стадии удаления летучих компонентов, послойная кристаллизация может осуществляться на множестве стадий. Расплавленные кристаллы, образующиеся в результате кристаллизации разжиженного испаренного газофазного потока, могут кристаллизоваться на дальнейшей стадии кристаллизации, посредством чего чистота кристаллизованной фракции, образующейся в результате данной второй стадии кристаллизации, является закристаллизованной заново, посредством чего чистота кристаллов второй стадии увеличивается. Жидкий остаток со второй стадии кристаллизации может подаваться обратно вместе с любой жидкой фракцией со стадии выпотевания в сырье для первой стадии кристаллизации.

Можно предусмотреть заранее более двух стадий кристаллизации, посредством которых жидкий остаток с последней стадии кристаллизации может подаваться обратно вместе с любой жидкой фракцией со стадии выпотевания в сырье любой из предшествующих стадий кристаллизации. Оптимальное число стадий кристаллизации зависит от требуемой чистоты лактида.

Более того, кристаллы, образованные затвердеванием из газовой фазы, могут быть расплавлены и затем повторно кристаллизованы для увеличения чистоты лактида.

В соответствии с дальнейшим вариантом, для увеличения выхода лактида из потока испаренного газа, маточный раствор и/или жидкость со стадии выпотевания могут собираться и повторно кристаллизоваться для извлечения лактида, все еще содержащегося в этих двух фракциях.

Маточный раствор из первой стадии кристаллизации, а значит и сжиженный поток испаренного газа, кристаллизуют, чтобы получить лактид в виде кристаллизованной фракции так, что содержание лактида в маточном растворе и/или жидкости со стадии выпотевания данной стадии повторной кристаллизации ниже, чем в соответствующей фракции из кристаллизации сжиженного испаренного газового потока. Продукт кристаллизации из такой стадии повторной кристаллизации может также подаваться на стадию выпотевания и впоследствии плавиться, чтобы быть добавленным в сжиженную фракцию удаления летучих компонентов. Можно использовать дальнейшие стадии повторной кристаллизации, посредством чего содержание лактида в жидком остатке и/или жидкости со стадии выпотевания последующей стадии повторной кристаллизации уменьшится по сравнению с каждой предыдущей стадией повторной кристаллизации. Таким образом, маточный раствор и/или жидкость из стадии выпотевания последующей стадии повторной кристаллизации подают в предыдущую стадию повторной кристаллизации, и расплавленный продукт кристаллизации подают на последующую стадию повторной кристаллизации. Число стадий повторной кристаллизации определяют путем оптимизации затрат на весь процесс.

Послойная кристаллизация в варианте осуществления кристаллизации из расплава или затвердевания из газовой фазы, т.е. десублимации, является периодическим процессом. Преимущественно данные стадии осуществляют в одном или более устройствах кристаллизации, в таком как устройство кристаллизации из расплава или устройство десублимации. Порядок работы данных устройств организован преимущественно так, чтобы осуществлять кристаллизацию или десублимацию в одном из устройств, в то же время, осуществляя выпотевание или плавление в любом другом устройстве. Таким образом, обеспечивается непрерывный отбор испаренного газофазного потока для кристаллизации без необходимости промежуточного хранения.

Значительным преимуществом повторного использования лактида из испаренного газофазного потока из устройства удаления летучих компонентов является использование менее сложного оборудования и более простых процессов по сравнению с предшествующим уровнем техники, таким как процессы, описанные в US 6187901 и US 5880254. Устройство кристаллизации является простой механической конструкцией. Более того, не требуются потоки инертного газа, таким образом, какие-либо стадии обработки для такого дополнительного потока инертного газа не являются необходимыми, что приводит к существенному экономическому эффекту в пользу процесса регенерации лактида в соответствии с настоящим изобретением.

Дальнейшей целью настоящего изобретения является улучшение очистки парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты и поддержание отходов на минимальном уровне, и сокращение оборудования для осуществления очистки.

Данная цель достигается способом послойной кристаллизации из расплава парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты формулы I

где R выбирают из водорода или одного из линейных или разветвленных алифатических радикалов, имеющих от одного до шести атомов углерода, из потока расплава, содержащего сложный диэфир формулы I.

В частности, температуру потока расплава на входе в устройство послойной кристаллизации из расплава для осуществления послойной кристаллизации из расплава устанавливают между 0°С и 130°С, предпочтительно, между 10°С и 110°С, чтобы кристаллизовать сложный диэфир формулы I, когда парциальное давление сложного диэфира в испаренном газофазном потоке составляет не более 20 мбар (2 кПа), предпочтительно, не более 10 мбар (1 кПа), особенно предпочтительно, не более 5 мбар (0,5 кПа). Концентрацию сложного диэфира формулы I в потоке расплава преимущественно регулируют до минимальной величины, составляющей 30 мас.%, предпочтительно, до минимальной величины, составляющей 40 мас.%, особенно предпочтительно, до минимальной величины, составляющей 60 мас.%, в частности, до минимальной величины, составляющей 70 мас.%. В соответствии с предпочтительным вариантом осуществления, поток расплава имеет содержание воды, составляющее менее 10%, в частности менее 5%, наиболее предпочтительно менее 1%. Данный способ особенно подходит для очистки сложного диэфира формулы I, который представляет собой 3,6-диметил-1,4-диоксан-2,5-дион (дилактид), в частности L,L-дилактид.

В соответствии с преимущественным вариантом осуществления, по меньшей мере, часть сложного диэфира формулы I образуется из устройства очистки, расположенного выше по потоку, который может, в частности, брать начало, по меньшей мере, в одной из стадий способа получения полилактида, поликонденсации молочной кислоты, термической деполимеризации олигомеров молочной кислоты со средней молекулярной массой между 500 г/моль и 5000 г/моль, ректификации дилактида, полимеризации реакционной смеси, содержащей дилактид, с раскрытием кольца, вакуумной демономеризации полилактида или его сополимеров. Расположенная выше по потоку очистка может включать две или более технологические стадии вышеуказанных процессов и/или несколько из вышеуказанных процессов одновременно.

В частности, альфа-гидроксикарбоновая кислота формулы I из альфа-гидроксикарбоновой кислоты формулы II

может использоваться для получения биоразлагаемого межмолекулярного циклического сложного диэфира, в котором R выбирают из водорода или одного из линейных или разветвленных алифатических радикалов, имеющих от одного до шести атомов углерода. В соответствии с особенно предпочтительным вариантом осуществления, альфа-гидроксикарбоновая кислота формулы II является молочной кислотой.

Концентрацию альфа-гидроксикарбоновой кислоты формулы II в потоке расплава предпочтительно регулируют до максимальной величины, составляющей 20 мас.%, предпочтительно, до максимальной величины, составляющей 5 мас.%, особенно предпочтительно, до максимальной величины, составляющей 1 мас.%. Если концентрация альфа-гидроксикарбоновой кислоты в потоке расплава может быть ограничена до менее чем 10 мас.%, лактид, полученный с помощью устройства кристаллизации из расплава, может иметь более высокую чистоту, и данный лактид может быть подан обратно в предыдущую стадию очистки для увеличения чистоты конечного продукта, а именно полимолочной кислоты. Таким образом можно получать полимолочную кислоту, имеющую высокую чистоту и высокую молекулярную массу.

Если концентрацию альфа-гидроксикарбоновой кислоты в биоразлагаемом межмолекулярном циклическом сложном диэфире можно поддерживать на низком уровне, также можно контролировать полимеризацию и регулировать физические и химические свойства биоразлагаемого межмолекулярного циклического сложного диэфира в соответствии с формулой I.

В частности, достижимой является полимолочная кислота (ПМК), особенно L- или D-полимолочная кислота (PLLA или PDLA), имеющая молекулярную массу, по меньшей мере, 10000. Предпочтительно, молекулярная масса ПМК составляет, по меньшей мере, 20000, особенно предпочтительна молекулярная масса, по меньшей мере, 50000.

Лактид, извлеченный и повторно использованный в соответствии со способом по настоящему изобретению, имеет достаточную чистоту для того, чтобы быть повторно использованным в процессе полимеризации, ведущей к ПМК, с вышеуказанными желаемыми параметрами.

Устройство послойной кристаллизации в соответствии с настоящим изобретением включает сосуд, получающий поток расплава, содержащий биоразлагаемый межмолекулярный циклический сложный диэфир альфа-гидроксикарбоновой кислоты формулы I,

где R выбирают из водорода или одного из линейных или разветвленных алифатических радикалов, имеющих от одного до шести атомов углерода. Устройство послойной кристаллизации далее включает теплообменник, имеющий поверхность теплообмена, теплопередающую среду для охлаждения поверхности теплообмена, и поверхность кристаллизации, обеспеченную на поверхности теплообмена для роста кристаллов сложного диэфира формулы I.

Полимеризационная установка для полимеризации сложного диэфира формулы I включает устройство послойной кристаллизации в соответствии с настоящим изобретением. Полимеризационная установка может далее включать, по меньшей мере, устройство для очистки биоразлагаемого межмолекулярного циклического сложного диэфира в соответствии с формулой I, и/или, по меньшей мере, один реактор деполимеризации, расположенный по потоку выше устройства послойной кристаллизации.

Эти и другие цели и преимущества настоящего изобретения будут более понятны из следующего подробного описания, взятого в сочетании с сопровождающими чертежами, в которых:

Фиг.1 показывает блок-схему способа по настоящему изобретению.

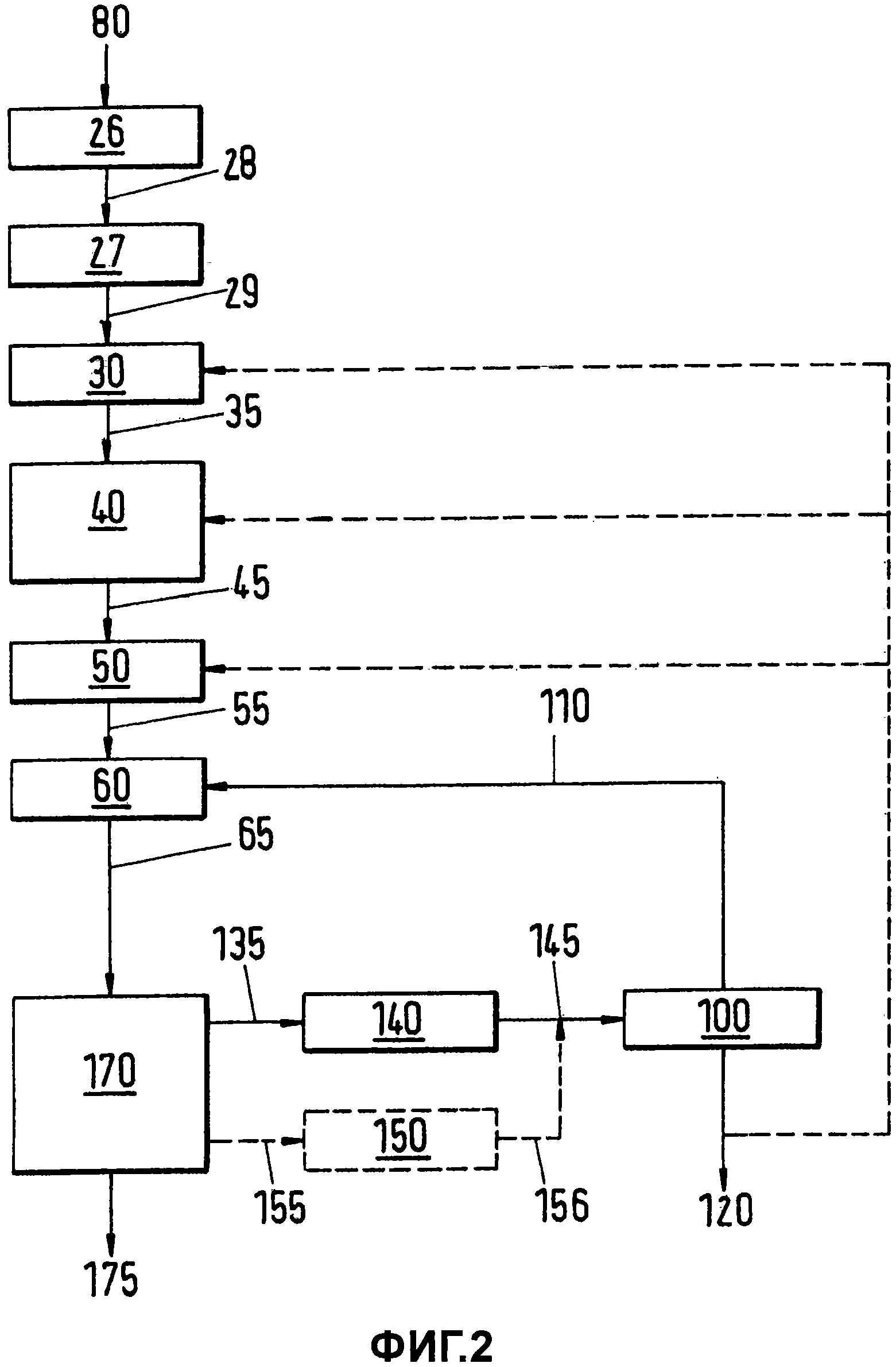

Фиг.2 показывает регенерацию лактида из испаренного газофазного потока стадии удаления летучих компонентов с помощью кристаллизации.

Фиг.3 показывает регенерацию лактида из испаренного газофазного потока стадии удаления летучих компонентов с помощью десублимации.

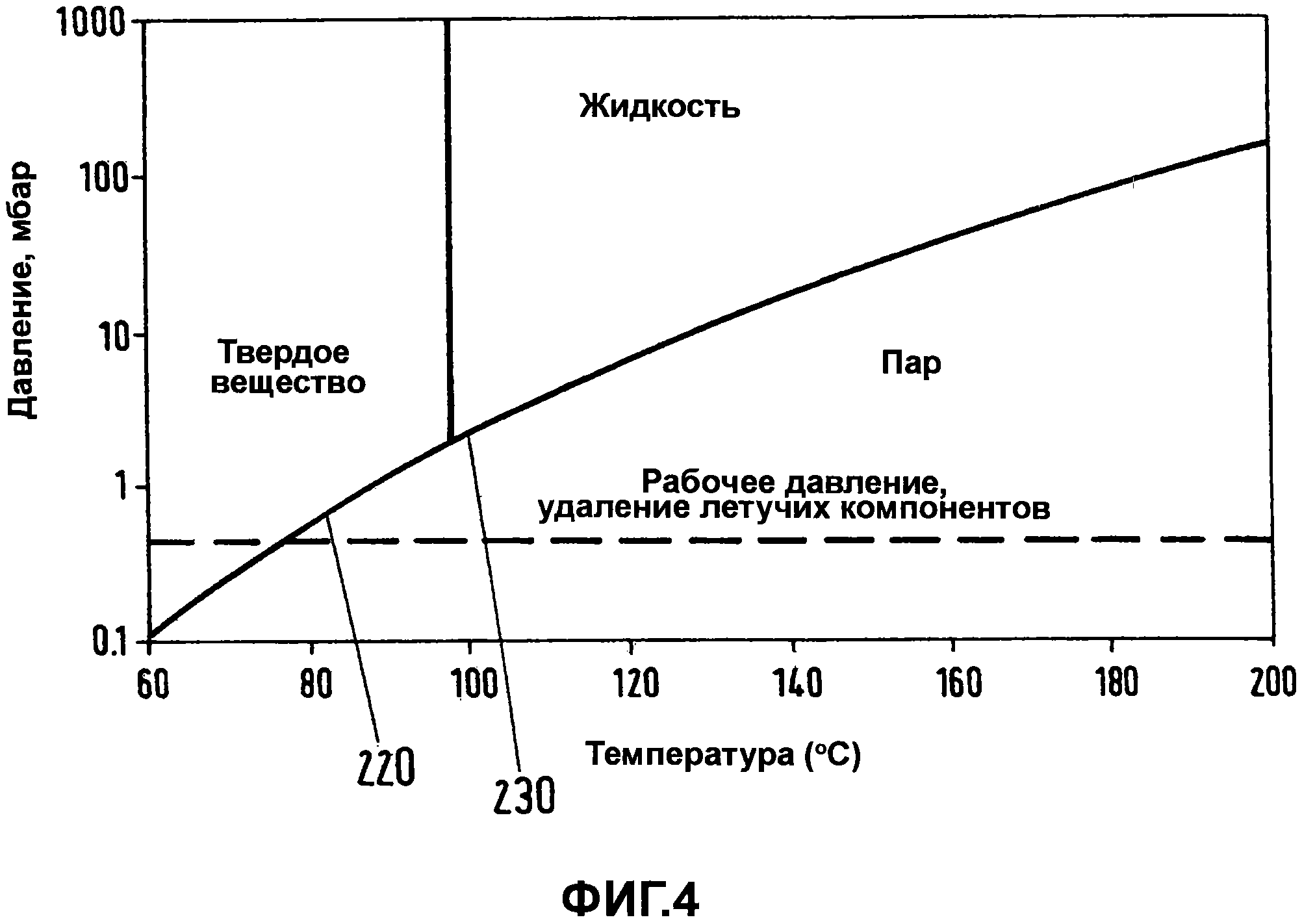

Фиг.4 показывает фазовую диаграмму лактида.

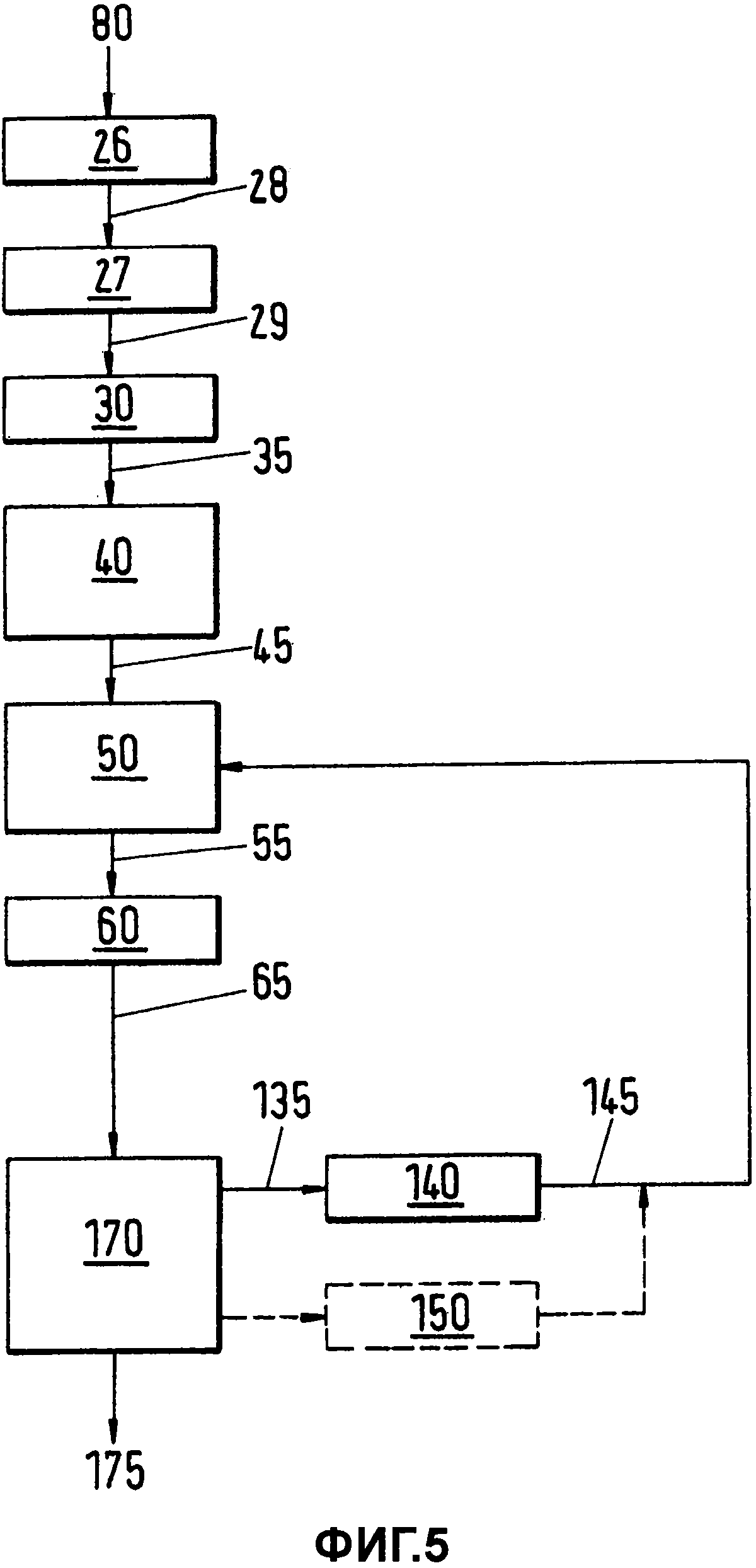

Фиг.5 показывает регенерацию лактида из испаренного газофазного потока стадией кристаллизации неочищенного лактида.

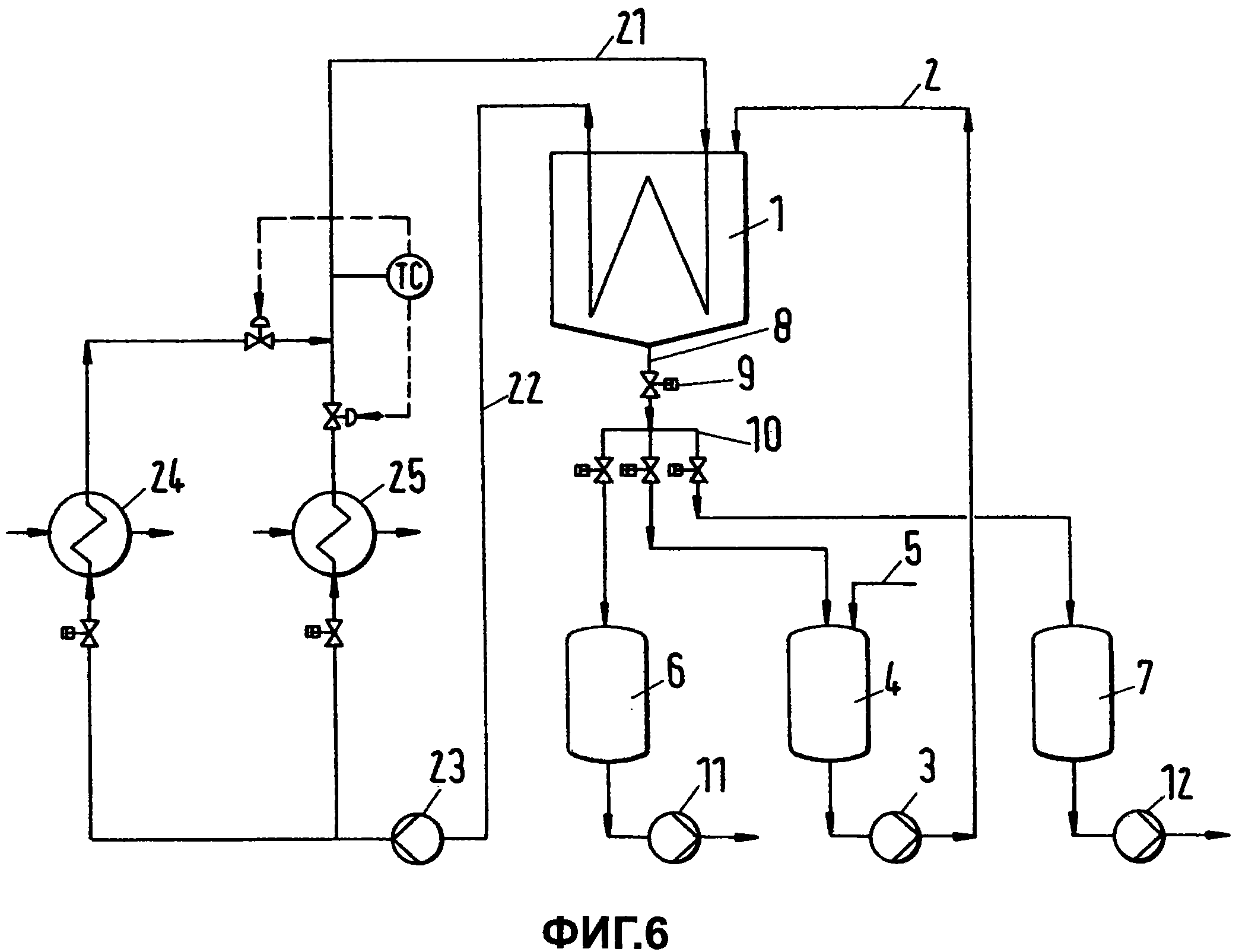

Фиг.6 показывает вариант осуществления установки кристаллизации.

Фиг.7 показывает вариант осуществления установки кристаллизации из суспензии.

Фиг.8 показывает вариант осуществления установки десублимации.

Фиг.9 показывает первый вариант осуществления устройства послойной кристаллизации.

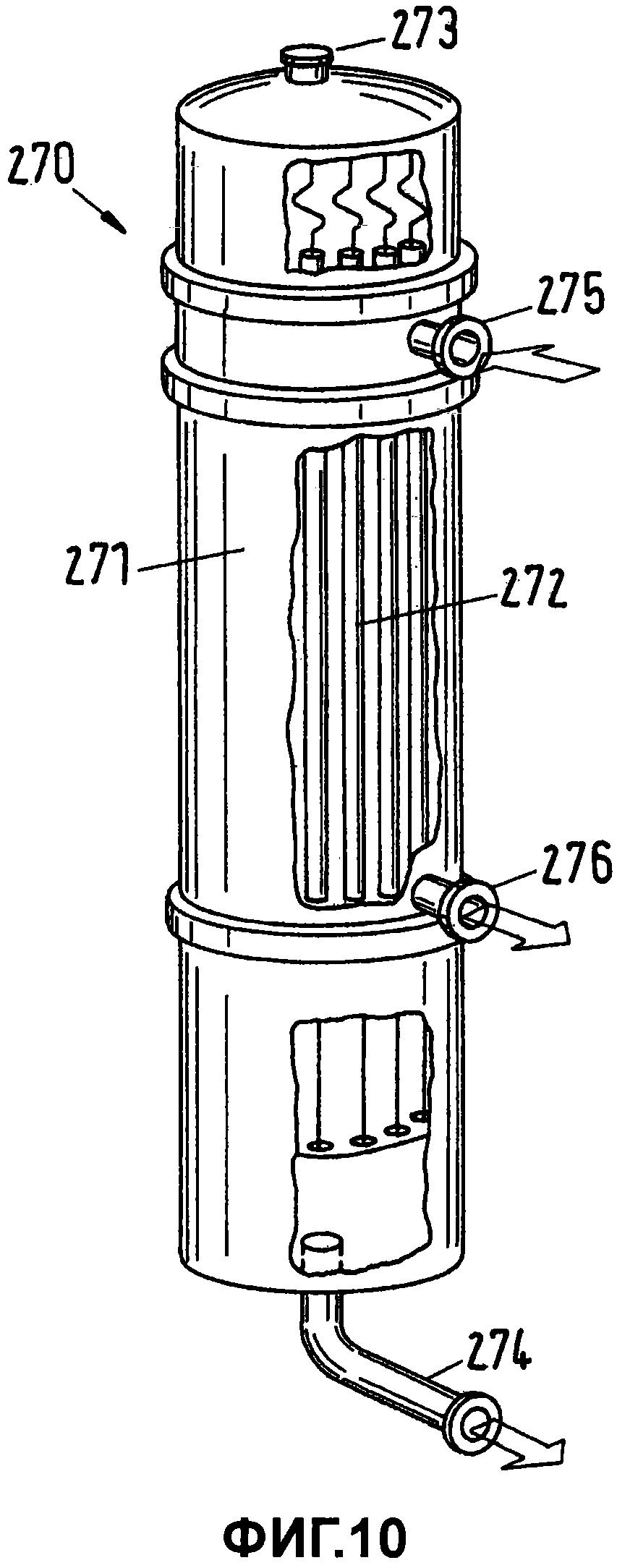

Фиг.10 показывает второй вариант осуществления устройства послойной кристаллизации.

Фиг.1 показывает способ получения ПМК из лактида и полимеризацию с раскрытием кольца. Стадии на Фиг.1 включают стадию приготовления 26, за которой следует стадия ферментации 27, осуществляемая в устройстве ферментации. На стадии приготовления 26, поданный материал биомассы 80 превращается в поток сырья 28. После стадии приготовления 26 поток сырья 28, содержащий полисахариды и/или полисахариды, подается в устройство ферментации для осуществления стадии ферментации 27. Устройство ферментации может быть реакционным сосудом, содержащим жидкую реакционную смесь. При необходимости, может быть предусмотрен перемешивающий элемент для гомогенизации реакционной смеси, во время протекания реакции ферментации. Ферментацию можно осуществлять как периодический процесс или как непрерывный процесс. Продукт стадии ферментации, выходящий из устройства ферментации, представляет собой неочищенную молочную кислоту в растворе 29.

В качестве следующей стадии, растворитель должен быть удален из неочищенной молочной кислоты в стадии удаления растворителя 30, чтобы получить очищенную молочную кислоту 35. Растворитель может быть переработан и повторно использован, по меньшей мере, частично, для добавления на стадии ферментации 20. Очищенную молочную кислоту подвергают стадии предварительной полимеризации и стадии димеризации 40, чтобы получить неочищенный лактид 45.

В качестве следующей стадии, неочищенный лактид 45 должен быть очищен на стадии очистки неочищенного лактида 50. Продуктом стадии очистки неочищенного лактида является чистый лактид 55. Поток чистого лактида содержит, по меньшей мере, 85 мас.% лактида. Любая молочная кислота, присутствующая в потоке чистого лактида, составляет менее 0,2%, и любая вода присутствует в количестве менее 1%, предпочтительно менее 0,1%. Чистый лактид 55 перерабатывают до неочищенной ПМК 65 на стадии полимеризации с раскрытием кольца 60. Неочищенная ПМК 65 может быть далее очищена на стадии очистки неочищенной ПМК 70, чтобы получить чистую ПМК 75. Любые примеси удаляются из устройства очистки в виде продувки 77.

Фиг.2 показывает регенерацию лактида из испаренного газофазного потока 135 с помощью кристаллизации. Фиг.2, в частности, относится к обработке продувки 77 из Фиг.1. На Фиг.2 стадии, которые уже обсуждались в связи с Фиг.1, не объясняются вновь. Эти стадии содержат те же самые номера ссылок, и не объясняются далее подробно. Неочищенную ПМК 65 со стадии полимеризации с раскрытием кольца 60 очищают на стадии очистки 170. Эту стадию очистки 170 проводят как удаление летучих компонентов в устройстве удаления летучих веществ. Данной стадией очистки получают очищенную ПМК 175. В устройстве удаления летучих веществ, низкокипящие фракции из неочищенной ПМК 65, содержащие лактид, испаряются в условиях вакуума. Таким путем получают испаренный газофазный поток 135. Испаренный газофазный поток 135 охлаждают и конденсируют на стадии конденсации 140. Конденсат 145 подают на стадию кристаллизации 100. На стадии кристаллизации получают поток чистого лактида 110, который может быть подан на стадию полимеризации с раскрытием кольца 60 вместе с потоком чистого лактида 55. Продувка 120 из стадии кристаллизации 100 является потоком отходов, однако возможно повторно использовать, по меньшей мере, его часть на стадии очистки неочищенного лактида 50, на стадии предварительной полимеризации и димеризации 40 или на стадии удаления растворителя 30.

В качестве альтернативы стадия удаления летучих компонентов может осуществляться в более чем одной стадии. В течение каждой такой дополнительной стадии может создаваться испаренный газофазный поток.

Одна такая дополнительная стадия конденсации 150 показана на Фиг.2 для испаренного газофазного потока 155 из такой дополнительной стадии удаления летучих компонентов. Конденсат 156 из данной дополнительной стадии конденсации 150 подают или в поток конденсата 145, или прямо в устройство кристаллизации для осуществления стадии кристаллизации 100.

Фиг.3 показывает вариант способа, как показано на Фиг.2. Стадия конденсации 140, 150 и стадия кристаллизации 100 заменены стадией десублимации 200. Таким образом, конденсация и кристаллизация имеют место в одном и том же устройстве, благодаря тому, что испаренный газофазный поток отверждается непосредственно из газофазного потока.

Альтернативно, можно предусмотреть множество стадий десублимации, в частности, если предусмотрено множество стадий удаления летучих компонентов. Дополнительная стадия десублимации 210 показана на Фиг.3 пунктирной линией в качестве необязательной альтернативы. Поток продувки 215 является потоком отходов, однако его можно направить на повторное использование, по меньшей мере, его часть, на стадию очистки неочищенного лактида 50, на стадию предварительной полимеризации и димеризации 40 или на стадию удаления растворителя 30.

Такая десублимация возможна в области низкого давления. На фазовой диаграмме лактида фазовый переход из газовой фазы в твердую фазу возможен вдоль кривой 220. Кривая 220 простирается от оси y, которая соответствует температуре 60°С, до тройной точки 230. При охлаждении лактида при давлении или парциальном давлении, составляющем менее 2 мбар (0,2 кПа), происходит прямой переход из газовой фазы в твердую фазу.

Фиг.5 показывает дальнейший вариант способа в соответствии с Фиг.2. Фиг.5 показывает регенерацию лактида из испаренного газофазного потока 135 с помощью кристаллизации. На Фиг.5 стадии, которые уже обсуждались в связи с Фиг.1 или Фиг.2, повторно не объясняются. Стадии, с помощью которых осуществляют те же задачи, что и на Фиг.1 или Фиг.2, содержат те же самые номера позиций и не объясняются далее подробно. Неочищенная ПМК 65 со стадии полимеризации с раскрытием кольца 60 очищается на стадии очистки 170. Данную стадию очистки 170 осуществляют как удаление летучих компонентов в секции удаления летучих компонентов. Испаренный газофазный поток 135, содержащий низкокипящую фракцию со стадии удаления летучих компонентов, охлаждают и конденсируют на стадии конденсации 140. Конденсат 145 подают в оборудование для осуществления стадии очистки лактида 50, которая может включать стадию кристаллизации. Поток продувки, содержащий примеси, которые не должны присутствовать в ПМК, может быть выпущен из устройства очистки лактида для осуществления стадии очистки лактида 50.

Удаление летучих компонентов может осуществляться в более чем одной секции удаления летучих компонентов. Конденсацию 150 испаренного газофазного потока 155 можно проводить отдельно от конденсации 140 первой стадии удаления летучих компонентов.

Пример 1:

Полимеризация с раскрытием кольца в отсутствии растворителя для получения неочищенной полимолочной кислоты проводилась в двух различных испытаниях. Применялись следующие условия к первому и второму испытаниям примера 1: неочищенную полимолочную кислоту направляли в устройство очистки для осуществления удаления летучих компонентов. Продуктом удаления летучих компонентов является очищенная полимолочная кислота и испаренный газофазный поток, содержащий легкокипящие соединения, такие как лактид. Испаренный газофазный поток со стадии удаления летучих компонентов имеет содержание лактида, составляющее около 98,5%, и сжижается в конденсаторе и подается в сосуд устройства послойной кристаллизации для затвердевания с образованием затвердевшей массы. Затвердевание происходит за счет кристаллизации лактида на теплообменных поверхностях устройства послойной кристаллизации. Затем затвердевшую массу плавят после доставки в устройство послойной кристаллизации нагревом сосуда с образованием расплавленной массы. Затем расплавленную массу подают обратно в процесс, то есть в устройство полимеризации с раскрытием кольца.

Стадию кристаллизации для данного испытания проводили дважды, как показано в таблице 1а. В процессе первой стадии кристаллизации расплавленная масса кристаллизовалась, жидкий остаток выгружался. Затем затвердевшую массу подвергали выпотеванию. Процесс выпотевания осуществлялся в две стадии. В конце каждой стадии проводили измерение точки затвердевания. Точка затвердевания смеси соотносится с чистотой основного компонента в смеси, в соответствии с фазовой диаграммой лактида, согласно Фиг.4, и, следовательно, позволяет оценивать протекание очистки. Чистота лактида, достигаемая после первой стадии выпотевания первой стадии кристаллизации, составляла 99,5%. Чистота, составляющая 99,6%, достигалась после второй стадии выпотевания второй стадии кристаллизации.

Для второго испытания анализ на отдельные примеси, то есть ионы Sn и свободные кислоты, проводился для всех фракций, то есть для сырья, остатка, выпотевающей фракции и затвердевшей массы, формирующей продукт кристаллизации. Результаты данного второго теста показаны в таблице 1b. В данном испытании стадию выпотевания проводили только один раз.

В третьем испытании продукт кристаллизации второго испытания был расплавлен вновь и кристаллизован. В данном испытании только остаток выгружался и стадию выпотевания не проводили. Результаты данной кристаллизации суммированы в таблице 2.

Содержание ионов Sn обусловлено использованием соответствующего катализатора. Под свободными кислотами подразумевают любые кислоты, которые действовали бы как агент, обрывающий цепь, в процессе полимеризации. Более того, окраску и запах сырья и продукта кристаллизации, полученного каждой из стадий выпотевания, сравнивают друг с другом в таблице 1а и таблице 1b.

Пример 2

Десублимация

В данном испытании проверяли влияние разделения десублимацией на чистоту лактида.

Испаренный газофазный поток из полимеризации с раскрытием кольца, который также использовался для испытаний примера 1, подавали в трубу, имеющую внутренний диаметр 50 мм и длину 3 м, в которой десублимировали лактид, таким образом, отверждаемый непосредственно из газовой фазы, с образованием продукта кристаллизации на теплообменных поверхностях устройства послойной кристаллизации, которое использовалось для испытаний в соответствии с примером 1. Остаток подавали обратно в поток основного процесса, таким образом, в последующую стадию удаления летучих компонентов.

Слой твердого вещества толщиной от 10 до 15 мм получали и осаждали на внутренней поверхности трубы. При завершении десублимации часть осажденного твердого слоя выгружали из трубы и плавили с образованием расплавленной массы. Определяли точку затвердевания данной расплавленной массы. Точка затвердевания была измерена, и составила 96,97°С. Затвердевшая расплавленная масса была почти бесцветной и имела только слабый запах.

Каждый из результатов испытаний первого и второго примеров показывает, что очистка лактида из испаренного газофазного потока является достаточно близкой к точке плавления чистого лактида. Чистота лактида, полученного десублимацией в соответствии с данным примером, составляла примерно 99,5%. Для L-лактида точка плавления составляет 97,7°С.

Данные испытания проводили в стационарном кристаллизаторе для лабораторных испытаний с указанными ниже деталями конструкции. Стационарный кристаллизатор представляет собой специальный вариант осуществления устройства послойной кристаллизации, в котором расплав не подвергается никакой принудительной конвекции в процессе кристаллизации. Стационарный кристаллизатор для испытаний состоит из вертикально расположенной, снабженной рубашкой, трубы диаметром 80 мм с длиной 1200 мм, и имеющей номинальную емкость, равную 6 л. Труба имеет плотно закрывающийся колпачок на верху, позволяющий загружать трубу поступающим расплавом, и плотно закрывать трубу в процессе кристаллизации. В нижней части диаметр трубы уменьшается до 20 мм, и имеется выпускной вентиль, расположенный непосредственно ниже прохода уменьшенного диаметра. Данный вентиль позволяет сливать жидкие фракции из трубы под действием силы тяжести. В рубашке данной трубы циркулирует теплопередающая среда, что поставляет энергию охлаждения или нагрева для кристаллизации и последующих стадий выпотевания и плавления. Теплопередающую среду или нагревают, или охлаждают в коммерческом термостатирующем устройстве с температурными профилями, программируемыми по времени.

После загрузки кристаллизационной трубы поступающей расплавленной массой, загрузочное отверстие закрывают. Температура теплопередающей среды затем падает до величины начала кристаллизации, и затем ее уменьшают в соответствии с запрограммированным профилем температура/время до конечной величины кристаллизации. В течение данного охлаждения кристаллы образуют зародыши и начинают расти на внутренней стенке трубы кристаллизации. После завершения кристаллизации незакристаллизованный осадок сливают в принимающий контейнер, открывая выпускной вентиль в нижней части трубы. Выпотевающую фракцию собирают в различные контейнеры, если требуется в несколько погонов. После завершения выпотевания, выпускной вентиль закрывают, и оставшиеся кристаллы плавят и сливают из кристаллизационной трубы в соответствующий контейнер путем повторного открывания выпускного вентиля.

При работе две первые стадии проводили при следующих условиях эксплуатации. Кристаллизационная труба предварительно охлаждалась до 95°С для начала кристаллизации. Температуру теплопередающей среды постепенно уменьшали до конечной величины, составляющей 90°С, в течение шести часов, соответственно. В течение данного периода осуществлялась кристаллизация лактида на поверхностях теплообмена. Расплав выдерживали в сосуде устройства кристаллизации, чтобы предоставить кристаллам возможность роста. Когда кристаллизация завершалась, выпускной вентиль открывали для выгрузки жидкого остатка, таким образом, маточного раствора.

После открывания выпускного вентиля для слива остатка, температуру теплопередающей среды постепенно увеличивали до 98°С, чтобы осуществить стадию выпотевания. Стадия выпотевания длилась в течение пяти часов. После завершения стадии выпотевания жидкий остаток снова выгружали, открывая выпускной вентиль.

Затем продукт кристаллизации необходимо удалить с теплообменных поверхностей устройства послойной кристаллизации. Плавление проводили при температуре 120°С. В течение плавления выпускной вентиль держали закрытым, и открывали только после завершения стадии плавления для выгрузки расплава из кристаллизационного сосуда.

В течение второй стадии кристаллизационную трубу предварительно охлаждали до 96°С для начала кристаллизации. Температуру теплопередающей среды затем постепенно уменьшали до конечного значения, составляющего 92°С в течение шести часов. После открывания выпускного вентиля для слива остатка, температуру теплопередающей среды постепенно увеличивали до 98°С в конце выпотевания. Выпотевание длилось пять часов. Плавление выполняли при температуре 120°С.

Кристаллизацию из расплава в отсутствии растворителя используют в промышленном масштабе. Устройство кристаллизации, включающее кристаллизаторы с нисходящей пленкой, как описано, например, в патенте США 3621664, производится заводским путем Sulzer Chemtech Ltd., Швейцария.

Альтернативно устройство кристаллизации может включать стационарные кристаллизаторы как описано, например, в ЕР0728508(А1); ЕР1092459(В1); ЕР0891798(В1) и производится заводским путем, например, компаниями Litwin, Франция и Sulzer Chemtech Ltd., Швейцария. Стационарный кристаллизатор по существу состоит из резервуара, который заполняют кристаллизованным расплавом, и из поверхностей охлаждения, охлаждаемых/нагреваемых изнутри теплопередающей средой. Теплопередающая среда циркулирует в вертикальном пучке пластин, как показано на Фиг.9, или в пучке труб, как показано на Фиг.10. Кристаллы растут на внешних стенках данных поверхностей теплообмена.

Альтернативно устройство кристаллизации может включать устройство кристаллизации из суспензии, как описано, например, в US 6719954 В2; ЕР 1245951 А1; US 6241954 В1; US 6467305 В1; US 7179435 В2; US 2010099893 (А1) и производиться заводским путем компанией GEA Messo PT, Германия и Sulzer Chemtech Ltd., Швейцария. В таком устройстве кристаллизации из суспензии образуются небольшие кристаллы, которые растут в суспензии в камере роста. Камера роста и устройство кристаллизации из суспензии могут быть соединены вместе в один блок. Суспензию затем перемещают в промывочную колонну, где кристаллы промывают противотоком, частично возвращают фракцию расплавленных кристаллов, и промывочную жидкость, насыщенную нежелательными компонентами, сбрасывают в виде остатка. Остаток из первого устройства кристаллизации из суспензии может быть собран, повторно кристаллизован и снова промыт во втором устройстве кристаллизации из суспензии похожей конструкции с тем, чтобы извлечь лактид из остатка первого устройства.

На Фиг.6 показано устройство послойной кристаллизации из расплава, включающее стационарный кристаллизатор 1, содержащий пучок пластин. Конструкция такого кристаллизатора имеет те же самые или соответствующие элементы, как в устройстве кристаллизации, показанном на Фиг.9. Кристаллизатор 1 загружают порцией расплавленной массы, которую необходимо подвергнуть кристаллизации, по трубопроводу 2 с помощью насоса 3 из питающего сосуда 4 с лактидом. Сырье поступает в питающий сосуд по подающему трубопроводу 5. Сырье может представлять собой или газообразный поток, или поток расплава. В частности, сырье может представлять собой испаренный газофазный поток из устройства удаления летучих компонентов (70, 170), как показано на Фиг.1, 2, 3, 5.

Остаток из кристаллизатора 1, а также выпотевшую фракцию и фракцию расплавленных кристаллов сливают в соответствующие сосуды 6, 4 и 7, соответственно, по выпускному трубопроводу 8 и выпускному вентилю 9. Распределительный коллектор 10 с необходимыми вентилями позволяет направлять отдельные сливаемые фракции в соответствующие сосуды. Коллектор имеет функцию распределителя жидкости. Остаток собирают в сосуд 6. Фракция расплавленных кристаллов, которая содержит очищенный лактид, сливается в сосуд 7. Остаток и очищенный лактид могут перемещаться до места их назначения насосами для перекачки 11 и 12. Выпотевшая фракция может собираться в сосуд 6 и выгружаться таким же образом, что и остаток, или она может быть собрана в сосуд 4 для повторного использования в кристаллизаторе 1 по трубопроводу 2. Пучок платин, как показано на Фиг.9, охлаждается и нагревается теплопередающей средой, поступающей по трубопроводу 21 и покидающей пучок по трубопроводу 22. Циркуляционный насос 23 позволяет теплопередающей среде непрерывно циркулировать в энергетической системе. Энергии охлаждения и нагрева подаются посредством теплообменников 24 и 25. Показанные здесь теплообменники представляют только одну, простую возможность подачи энергии в систему кристаллизации. Существуют другие возможные решения, подобные системам с энергетическими буферными емкостями и другим системам подачи энергии, хорошо известным специалистам в данной области техники из промышленной практики.

В варианте осуществления в соответствии с Фиг.7 сжиженный лактид из стадии удаления летучих компонентов непрерывно подается через трубопровод 301 в отделение кристаллизации устройства кристаллизации из расплавленной суспензии. Устройство кристаллизации из расплавленной суспензии включает кристаллизатор и/или скреперную установку 302 и сосуд 303 для роста кристаллов. Передающий трубопровод 305 ведет от кристаллизатора 302 к сосуду 303, передающий трубопровод 306 - от сосуда 303 к кристаллизатору 302. В передающем трубопроводе 306 может быть установлен циркуляционный насос 304, который позволяет суспензии циркулировать между кристаллизатором 302 и сосудом 303. Кристаллизатор и/или скреперная установка имеет охлаждающую рубашку 321 для охлаждения стенок устройства кристаллизации. Ядра кристаллов на внутренней стенке образуются на поверхностях внутренней стенки кристаллизатора 302. Ядра кристаллов затем непрерывно соскребаются с поверхностей внутренней стенки скребковым элементом 322. Ядрам кристаллов позволяют расти в то время, когда они суспендированы в расплаве, который представляет собой расплав лактида в соответствии с предпочтительным вариантом осуществления.

В альтернативной версии оба устройства, кристаллизатор 302 и сосуд 303 могут объединяться в общий блок. Подача лактида может также осуществляться в кристаллизатор 302 или либо в трубопровод циркуляции 305, либо в передающий трубопровод 306, вместо сосуда 303. Детали конструкции промышленно производимых устройств кристаллизации из расплавленной суспензии известны специалистам в данной области техники.

Часть потока суспензии отделяется из трубопровода циркуляции 306 к трубопроводу 307, поступающему к колонне промывки 308. Скорость течения данной части потока регулируется вентилем 309. Скорость течения фактически та же самая, что и скорость течения сырья в трубопроводе 301. В колонне промывки 308 кристаллы, содержащиеся в суспензии, вынуждают двигаться в направлении верхней части колонны промывки, и остаток расплава движется по направлению к противоположному концу. Кристаллы перемещаются механическим элементом 310 подобно винтовому конвейеру или поршнем с головкой в форме сита, который многократно заставляет кристаллы двигаться в одном направлении, позволяя расплаву проходить в противоположном направлении. В другом типе промышленно производимой колонны промывки 308 требуемые типы потока кристаллов и потока расплава устанавливаются соответствующей конструкцией внутренних частей сосуда таким образом, что нет необходимости в подвижных частях.

Суспензия кристаллов направляется механическим элементом 310 к концу колонны, в данном примере к нижнему концу или отстойнику, и затем выгружается в циркуляционный контур 311. Принудительная циркуляция суспензии кристаллов поддерживается циркуляционным насосом 312. Суспензия кристаллов затем течет через устройство для плавления 313, в котором кристаллы плавятся с образованием расплавленной массы. Одна часть такой расплавленной массы непрерывно выгружается через трубопровод разгрузки 314 и регулирующий вентиль 315. Данная часть представляет собой, в предпочтительном варианте осуществления в установке полимеризации для производства полимолочной кислоты, очищенный лактид, который затем возвращается в реактор полимеризации или в стадию удаления летучих компонентов. Оставшаяся часть течет через трубопровод возврата 316 назад к колонне промывки. Данную часть используют для поддержания противоточного течения кристаллов и расплава внутри колонны промывки. В другом конце колонны промывки, а именно в верхней части колонны, остаточный расплав выводится из колонны через трубопровод 317 и вентиль 318. Данный остаточный расплав является потоком продувки.

В варианте осуществления в соответствии с Фиг.8 пар лактида поступает через подающий трубопровод 401 из стадии удаления летучих компонентов через открытый вентиль 402 и ответвление трубопровода 403 к устройству затвердевания 404, где затвердевает на охлажденных поверхностях 405. Устройство затвердевания может быть, например, по меньшей мере, одним из устройств десублимации или кристаллизатором. Незатвердевший остаточный пар может течь через трубопровод 406 назад к потоку основного процесса, например, ко второй стадии удаления летучих компонентов, или сбрасываться. Система теплообмена подобна системе, раскрытой на Фиг.6, и здесь дополнительно не описывается. Ссылка сделана к описанию Фиг.6.

После того как часть газообразного потока затвердела на поверхностях теплообмена устройства затвердевания 404, вентиль 402 закрывается, и вентиль 407 открывается, чтобы направить пар во второе устройство затвердевания 408, в котором осуществляется затвердевание пара. Второе устройство затвердевания работает фактически таким же образом, что и устройство затвердевания 404.

В устройстве затвердевания 404 создают повышенное давление, позволяя инертному газу, например азоту, втекать через вентиль 409, увеличивая рабочее давление для плавления затвердевшей массы. Данная затвердевшая масса содержит, в соответствии с предпочтительным вариантом осуществления очистки лактидов, фракцию лактида и является продуктом кристаллизации. Поверхности теплообмена в данный момент нагреваются теплопередающей средой для расплавления затвердевшей массы, чтобы получить расплавленную массу. Расплавленная масса, в частности расплавленный лактид, сбрасывается через вентиль 410 к сборному сосуду 411, из которого ее можно транспортировать насосом 412 в стадию полимеризации или стадию удаления летучих компонентов.

После расплавления затвердевшей массы, выпускной вентиль 410 закрывается и устройство затвердевания 404 опорожняют посредством вентиля 413 и трубопровода 406 перед началом последующего затвердевания.

Минимально два устройства затвердевания необходимы для обеспечения непрерывного приема пара лактида, однако число таких устройств может быть больше, и оно не ограничивается.

Если никакая последующая стадия удаления летучих компонентов не предусмотрена, остаток является потоком отходов, который впоследствии необходимо обрабатывать в процессе переработки отходов. Необязательно может быть предусмотрена стадия выпотевания. Поверхность теплообмена может быть преимущественно выполнена в виде трубы, которая снабжается охлаждающим кожухом. Если устройство затвердевания скомпоновано в виде устройства кристаллизации с нисходящей пленкой, оно может быть скомпоновано, как показано на Фиг.10. С помощью охлаждающего кожуха температуру, созданную на внутренней поверхности трубы, поддерживают ниже точки затвердевания для данного парциального давления десублимируемого пара, в частности лактида.

Фиг. 9 показывает вариант осуществления устройства послойной кристаллизации. Устройство кристаллизации 250 имеет контейнер 253 для приема расплава, который содержит лактид и примеси, которые необходимо удалить из лактида, то есть продукт удаления летучих компонентов, а именно испаренный газофазный поток или поток его расплава. В данном контейнере 253 расположено множество стеновых элементов 255, при этом стеновые элементы разнесены друг от друга. Стеновые элементы 255 содержат закрытые каналы 257 для циркуляции жидкой теплообменной среды. Данные стеновые элементы также называются пучками пластин. Каждый стеновой элемент 255 является селективно нагреваемым или охлаждаемым циркуляцией жидкой теплообменной среды внутри закрытых каналов 257. Закрытые каналы 257 открываются во входной радиатор 259 и выходной радиатор 260, которые служат для распределения жидкой теплообменной среды по отдельным каналам 257 или для приема жидкой теплообменной среды из отдельных каналов.

Промежуточные пространства 256 между стеновыми элементами 255 при работе заполняются расплавом, который содержит очищаемый лактид. Расплав распределяется по всей совокупности стеновых элементов через притоки 261, которые открываются в элементы распределения притоков 262 так, что стеновые элементы 255 полностью окружаются расплавом. После заполнения устройства кристаллизации 250 расплавом, через каналы 257 в качестве охладителя пропускают жидкую теплообменную среду, посредством чего стеновые элементы 255 охлаждаются. Расплав кристаллизуется на стеновых элементах 255 до кристаллизационного слоя, толщина которого непрерывно увеличивается. Из-за различных точек плавления индивидуального лактида и примесей в расплаве, слой продукта кристаллизации содержит более высокую часть лактида, обладающего высокой температурой плавления. Сначала на поверхностях кристаллизации стеновых элементов 255 осаждается твердый лактид, что означает, что он, следовательно, концентрируется в слое продукта кристаллизации. Если расплав охлаждают далее, то также могут начать кристаллизоваться примеси с несколько более низкими точками плавления.

Большая часть примесей остается в жидкой фазе и выпускается посредством вытекающих потоков, которые расположены в области основания 264 устройства кристаллизации 250. Жидкую фазу также называют маточным раствором. Примеси, плавящиеся при более низкой температуре, по сравнению с лактидом, концентрируются в маточном растворе. Маточный раствор в таком случае содержит отход производства.

Стеновые элементы 255 снова нагревают во второй фазе кристаллизации. В течение данной второй стадии, в так называемой стадии выпотевания, может иметь место также частичное плавление слоя продукта кристаллизации. Фракция лактида, все еще содержащая некоторые примеси, присутствующие в результате включений маточного раствора между кристаллическими поверхностями в процессе роста кристаллов, может быть селективно отделена в процессе фазы выпотевания. Слой продукта кристаллизации по существу остается связанным со стеновыми элементами в фазе выпотевания; отбираются только отдельные капли расплава. Примеси с низкой температурой плавления, которые только высвободились за счет частичного плавления кристаллов, концентрируются в данных первых каплях. Таким образом, в фазе выпотевания возможно очень селективное отделение примесей. Температура на поверхности стеновых элементов 255 предпочтительно непрерывно увеличивается в течение стадии выпотевания. В таком случае, множество фракций может быть отобрано в процессе фазы выпотевания.

В третьей фазе происходит плавление слоя продукта кристаллизации, то есть удаление продукта кристаллизации со стеновых элементов 255. Для данной цели каналы 257 в стеновых элементах 255 контактируют с жидкой теплообменной средой, которая используется как жидкая нагревающая среда.

Фиг.10 показывает устройство кристаллизации с нисходящей пленкой 270. Устройство кристаллизации с нисходящей пленкой 270 включает контейнер 271, содержащий множество трубок, образующих пучок трубок 272. Контейнер принимает лактид из стадии удаления летучих компонентов, и он подается в контейнер в виде испаренного газофазного потока или потока расплава. Питающий поток входит в устройство кристаллизации через впускную трубу 273. Трубки из пучка трубок 272 являются полыми, чтобы образовать проход для теплообменной жидкости. Теплообменная жидкость поступает в пучок трубок через впускной трубопровод 275 и покидает пучок трубок через выпускной трубопровод 276. Впускной трубопровод открывается в элемент распределения жидкости, находящийся в жидком соединении с проходами трубок пучка трубок. Проходы трубок принимаются в элементе сбора жидкости, находящемся в жидком соединении с выпускным трубопроводом 276.

Теплообменная жидкость может быть нагревающей жидкостью или охлаждающей жидкостью, в зависимости от режима работы устройства кристаллизации. В режиме кристаллизации охлаждающая жидкость циркулирует в трубках, таким образом понижая температуру внешних поверхностей трубы по отношению к температуре подаваемого сырья. Температура понижается, чтобы закристаллизовать соединения, имеющие самые высокие точки плавления. Жидкая фракция, которая не кристаллизуется, а именно маточный раствор, покидает контейнер в сточный резервуар, когда устройство кристаллизации находится в режиме кристаллизации. В режиме кристаллизации он предназначен для осуществления стадии кристаллизации. Оба устройства кристаллизации из Фиг.9 и Фиг.10 сконструированы для периодического действия. Это означает, что после осуществления стадии кристаллизации, выполняется стадия плавления для расплавления кристаллической фракции и слива ее в сточный резервуар, из которого ее выгружают посредством разгрузочной трубы 274. Кристаллическая фракция осаждается в течение режима кристаллизации на внешних поверхностях трубок пучка трубок.

Кристаллизация с нисходящей пленкой делает возможной более быструю кристаллизацию, по сравнению с устройством кристаллизации из расплава, использующим стеновые элементы в форме пучков пластин.

Реферат

Изобретение относится к способу получения полимолочной кислоты и устройству для осуществления такого способа. Способ включает стадии осуществления полимеризации с раскрытием кольца с использованием катализатора и либо соединения деактиватора катализатора, либо добавки, блокирующей концевые группы, для получения неочищенной полимолочной кислоты с молекулярной массой более 10000 г/моль. Далее способ включает стадию очистки неочищенной полимолочной кислоты путем удаления и отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты, путем удаления летучих низкокипящих соединений в виде газофазного потока. Затем следует стадия очистки лактида со стадии удаления летучих компонентов, и удаления примесей из газофазного потока испаренных низкокипящих соединений с помощью конденсации испаренного газофазного потока с получением конденсированного потока и последующей кристаллизации из расплава конденсированного потока. Лактид очищают, и примеси, включающие остаток катализатора и соединение, содержащее по меньшей мере одну гидроксильную группу, удаляют, так что очищенный лактид полимеризуют, подавая его обратно в полимеризацию раскрытия кольца. Технический результат - обеспечение улучшенного способа получения полимолочной кислоты с увеличенным выходом продукта по сравнению с известным уровнем техники при сокращении оборудования, необходимого для обработки инертного газа. 2 н. и 11 з.п. ф-лы, 2 табл., 10 ил., 2 пр.

Формула

(i) осуществления полимеризации с раскрытием кольца, используя катализатор, и либо соединение деактиватора катализатора, либо добавку, блокирующую концевые группы, для получения неочищенной полимолочной кислоты с молекулярной массой более 10000 г/моль,

(ii) очистки неочищенной полимолочной кислоты путем удаления и отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты, посредством удаления летучих низкокипящих соединений в виде газофазного потока, где операцию удаления летучих соединений выполняют при парциальном давлении лактида, составляющем менее 20 мбар (2 кПа), предпочтительно менее 10 мбар (1 кПа), особенно предпочтительно менее 5 мбар (0,5 кПа),

(iii) очистки лактида из стадии удаления летучих компонентов и удаления примесей из газофазного потока испаренных низкокипящих соединений с помощью конденсации испаренного газофазного потока с получением конденсированного потока и последующей кристаллизации из расплава конденсированного потока,

в котором лактид очищают и примеси, включающие остаток катализатора и соединение, содержащее по меньшей мере одну гидроксильную группу, удаляют, так что очищенный лактид полимеризуют, подавая его обратно в полимеризацию раскрытия кольца.

реактор полимеризации для проведения полимеризации с раскрытием кольца, чтобы получить неочищенную полимолочную кислоту,

устройство удаления летучих компонентов для удаления и отделения низкокипящих соединений, включающих лактид и примеси, от неочищенной полимолочной кислоты,

и устройство кристаллизации для очистки лактида и удаления примесей из конденсированного потока, в котором конденсатор для конденсации газофазного потока для получения конденсированного потока размещают между устройством удаления летучих компонентов и устройством кристаллизации.

Комментарии