Деформированные тонколистовые материалы - RU2576013C2

Код документа: RU2576013C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к деформированным тонколистовым материалам, а также к устройствам и способам для деформации тонколистовых материалов, которые могут использоваться для получения таких материалов.

Уровень техники

В патентной литературе описаны различные способы деформации тонколистовых материалов. Публикации, в которых описаны такие способы, включают: патенты США 4 189 344 (Busker); 4 276 336 (Sabee); 4 609 518 (Curro); 5 143 679 (Weber); 5 562 645 (Tanzer); 5 743 999 (Kamps); 5 779 965 (Beuether et al.); 5 998 696 (Schone); 6 332 955 (Meschenmoser); 6 739 024 B1 (Wagner); патентную заявку 2004/0110442 Al (Rhim); EP 1 440197 B1 (Thordahl); патент США 6 916 969, (Helmfridsson); патентную заявку США 2006/0151914 A1 (Gerndt); патент США 7 147 453 В2 (Boegli); 7 423 003, (Volpenhein); патент США 7 323 072 В2 (Engelhart et al.); патентную заявку США 2006/0063454 (Chung); патентную заявку США 2007/0029694 A1 (Cree et al.); патентную заявку США 2008/0224351 A1 (Curro et al.); патентную заявку США 2009/0026651 A1 (Lee et al.); патент США 7 521 588 В2 (Stone et al.); а также патентную заявку США 2010/0201024 Al (Gibson et al.).

Тем не менее, продолжаются поиски новых способов и устройств для формирования новых структур в тонколистовых материалах, придающих тонколистовым материалам новые свойства. Такие структуры нового типа, формируемые в тонколистовых материалах, используемых в абсорбирующих изделиях, могут включать структуры, придающие тому или иному участку тонколистового материала одновременно два или даже более свойств (например, повышенную мягкость, более эффективное распределение текучих сред и прочие свойства). Кроме того, существует потребность в устройствах, которые позволяют деформировать тонколистовый материал несколько раз при обеспечении требуемого совмещения различных деформируемых участков тонколистового материала. Кроме того, существует потребность в устройствах, позволяющих деформировать тонколистовым материал несколько раз, и которые занимают небольшую площадь производственного помещения.

Сущность изобретения

Настоящее изобретение относится к деформируемым тонколистовым материалам, а также к устройствам и способам деформации тонколистовых материалов для получения таких материалов. Такие материалы могут использоваться, как компоненты различных изделий, в частности, абсорбирующих изделий (таких, как верхние листы, тыльные листы, поглощающие слои, распределяющие слои, абсорбирующие сердцевины), упаковки (оберточные материалы, усадочная пленка, полиэтиленовые пакеты), мусорные пакеты, салфетки, туалетная бумага, бумажные полотенца и прочее). Возможны многочисленные и не ограничивающие воплощения настоящего изобретения.

В одном из не ограничивающих воплощений настоящего изобретения деформированный тонколистовый материал содержит тонколистовый материал, в котором выполнены дискретные элементы деформации. Дискретные элементы деформации могут представлять собой участки тонколистового материала, в которых выполнены отверстия, выступы, углубленные области и их сочетания. Данные элементы могут быть протяженными с одной поверхности тонколистового материала или с обеих поверхностей тонколистового материала. Различные элементы могут быть смешаны друг с другом.

Предлагаемые устройства и способы в воплощениях, не ограничивающих настоящее изобретение, могут использоваться в совокупности для формирования деформированного тонколистового материала при прохождении через единственную пару валиков. В одном из воплощений предлагаемый способ предусматривает подачу тонколистового материала в зазор между двумя входящими в зацепление валиками. Конфигурация двух данных валиков такова, что они позволяют получить тонколистовый материале двумя типами элементов деформации, так что соответствующие элементы деформации ориентированы в различных направлениях по отношению к поверхностям тонколистового материала.

В других воплощениях предлагаемые устройства и способы могут использоваться для деформации тонколистового материала по меньшей мере два раза (то есть путем пропускания по меньшей мере через два зазора между валиками). В таких воплощениях устройство может содержать различные конфигурации из множества валиков, и тонколистовый материал может оставаться в сущности в контакте по меньшей мере с одним валиком в ходе процесса его деформации, и по меньшей мере два валика образуют по меньшей мере два зазора с другими валиками. В некоторых воплощениях валики могут использоваться для подачи противоположной стороны тонколистового материала для следующего этапа деформации. В этих же, или в других воплощениях, валики могут использоваться для транспортировки тонколистового материала между валиками таким образом, что элементы, формируемые на последовательных этапах деформации, будут смещены в направлении, поперечном движению в машине, относительно элементов деформации, сформированных на предыдущих этапах. В некоторых случаях это может использоваться для формирования элементов деформации, расположенных ближе друг к другу, чем это возможно при использовании других способов.

Краткое описание чертежей

Приводимое ниже подробное описание будет более понятным из прилагаемых чертежей.

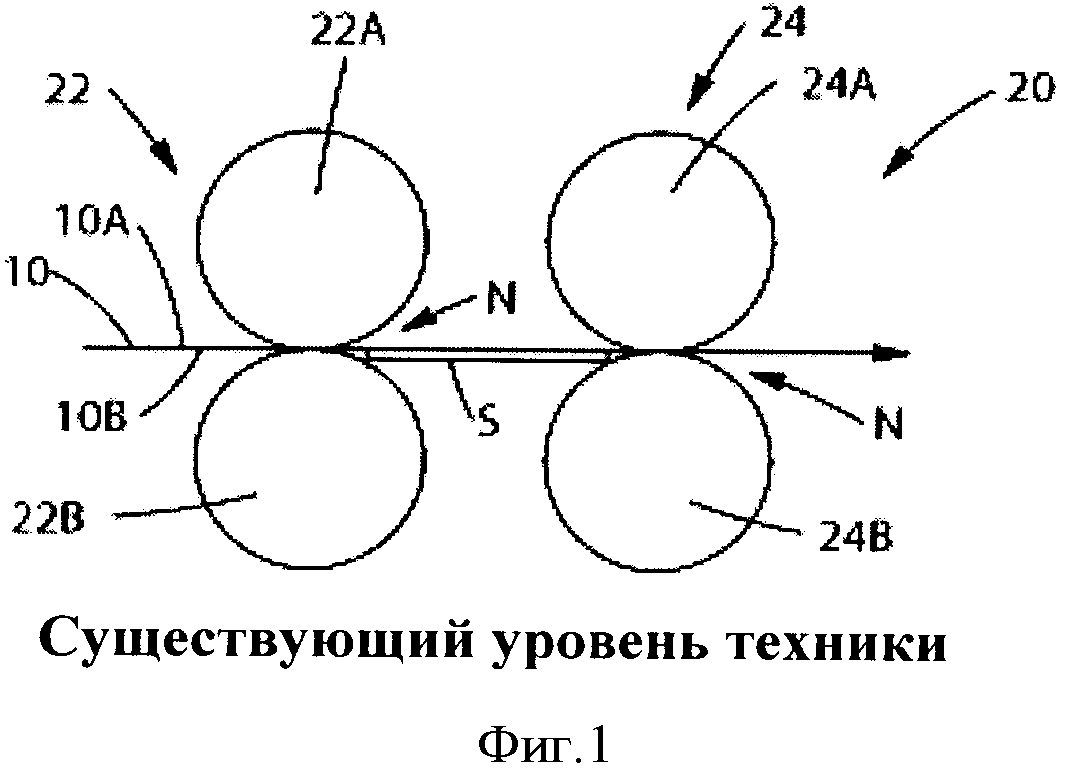

Фиг. 1. Схематический вид сбоку способа и устройства для деформации тонколистового материала при существующем уровне техники.

Фиг. 2. Схематический вид сбоку еще одного устройства для деформации тонколистового материала.

Фиг. 3. Схематический вид сбоку еще одного способа и устройства для деформации тонколистового материала.

Фиг. 4. Схематический вид сбоку одного из воплощений способа и устройства для деформирования тонколистового материала.

Фиг. 4А. Схематический вид сбоку еще одного воплощения способа и устройства для деформирования тонколистового материала, при котором во второй зазор между валиками, расположенный после первого зазора по ходу движения тонколистового материала, подается второй тонколистовый материал.

Фиг. 5. Увеличенный аксонометрический вид пары раскаточных валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением.

Фиг.6. Увеличенный аксонометрический вид пары валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением, и которая содержит раскаточный валик и валик SELF.

Фиг. 6А. Увеличенный аксонометрический вид валика CD SELF, на котором зубцы расположены в шахматном порядке.

Фиг. 6В. Местное сечение входящих в зацепление валиков, изображенных на фиг.6.

Фиг. 6С. Увеличенный аксонометрический вид валика MD SELF, на котором зубцы расположены в шахматном порядке.

Фиг. 7. Увеличенный аксонометрический вид пары валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением, и которая содержит раскаточный валик и валик RKA.

Фиг. 8. Местное сечение зазора между парой валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением, и которая содержит валики для выполнения выпукло-вогнутого тиснения.

Фиг. 9. Увеличенный аксонометрический вид участков поверхностей пары валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением.

Фиг. 9А. Аксонометрический вид участка формирующей структуры, содержащей различные формирующие элементы.

Фиг. 10. Схематический вид сбоку еще одного воплощения способа и устройства для деформирования тонколистового материала, в которых тонколистовый материалоборачивается вокруг одного из валиков по меньшей мере на 180°.

Фиг. 11. Схематический вид сбоку еще одного воплощения способа и устройства для деформирования тонколистового материала, в которых используется гибридное расположение валиков.

Фиг. 12. Схематическое расположение еще одного воплощения способа и устройства для деформирования тонколистового материала, в которых используется расположение валиков виде замкнутой петли.

Фиг. 13. Схематическое расположение еще одного воплощения способа и устройства для деформирования тонколистового материала, в которых используется расположение валиков по принципу совместного использования валиков.

Фиг.14. Увеличенный аксонометрический вид пары валиков, которая может использоваться в способах и устройствах в соответствии с настоящим изобретением, и в которой один из валиков является валиком RKA с приподнятыми гребнями и расположением элементов для формирования отверстий в шахматном порядке, а второй валик является валиком CD SELF с расположением выступов в шахматном порядке.

Фиг. 14А. Увеличенный аксонометрический вид участка поверхности валика RKA с приподнятыми гребнями, изображенного на фиг.14.

Фиг. 14В. Увеличенный аксонометрический вид участка поверхности валика SELF с приподнятыми гребнями, который может использоваться в процессе, изображенном на фиг.14.

Фиг. 14С. Увеличенный аксонометрический вид зазора между парой валиков, изображенной на фиг.14.

Фиг. 14D. Увеличенный вид сбоку участка поверхности еще одного воплощения валика RKA с приподнятыми гребнями, изображенного на фиг.14.

Фиг. 15. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью валиков, аналогичных изображенным на фиг.14.

Фиг. 16. Схематический вид сбоку еще одного воплощения способа и устройства для деформирования тонколистового материала.

Фиг. 16А. Увеличенное местное сечение зубцов первого и второго валиков устройства, изображенного на фиг.16, по плоскости 16А-16А.

Фиг. 16В. Увеличенное местное сечение зубцов второго и третьего валиков устройства, изображенного на фиг.16, по плоскости 16В-16В.

Фиг. 16С. Увеличенное местное сечение зубцов третьего и четвертого валиков устройства, изображенного на фиг.16, по плоскости 16С-16С.

Фиг. 17. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью валиков, аналогичных изображенным на фиг.16, из которых первый и последний имеют формирующие элементы, расположенные в шахматном порядке.

Фиг. 18. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью валиков, аналогичных изображенным на фиг.16, из которых первый и последний имеют стандартное (линейное) расположение формирующих элементов.

Фиг. 19. Схематический вид еще одного воплощения способа и устройства для деформирования тонколистового материала.

Фиг. 19А. Увеличенное местное сечение зубцов первого и второго валиков устройства, изображенного на фиг.19, по плоскости 19А-19А.

Фиг. 19В. Увеличенное местное сечение зубцов второго и третьего валиков устройства, изображенного на фиг.19, по плоскости 19В-19В.

Фиг. 19С.Увеличенное местное сечение зубцов третьего и четвертого валиков устройства, изображенного на фиг.19, по плоскости 19С-19С.

Фиг. 20. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью системы из валиков, изображенных на фиг.19.

Фиг. 21. Схематический вид еще одного воплощения способа и устройства для деформирования тонколистового материала.

Фиг. 21А. Увеличенное местное сечение зубцов первого и второго валиков устройства, изображенного на фиг.21, по плоскости 21А-21А.

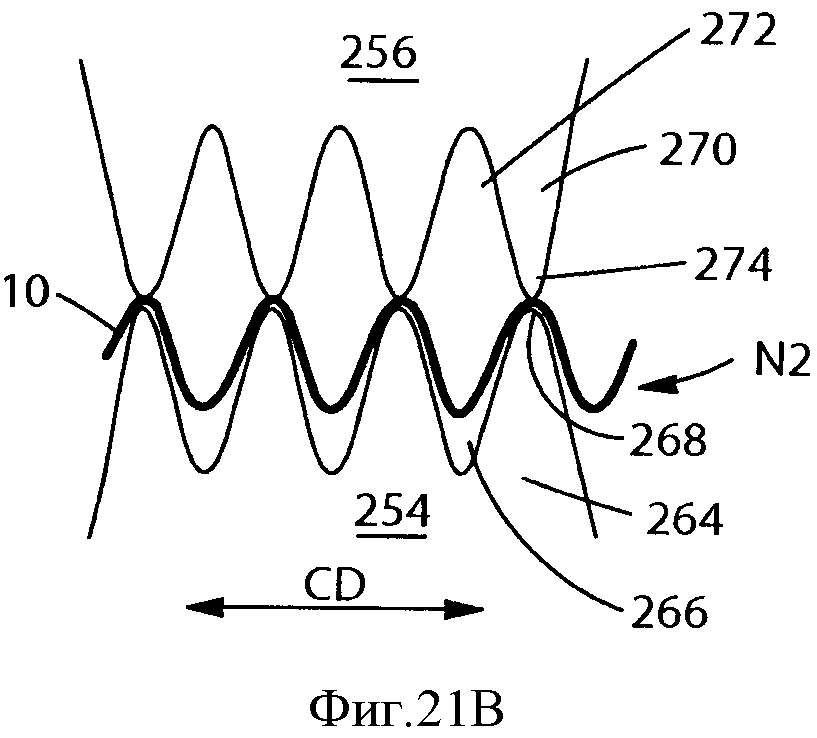

Фиг. 21В. Увеличенное местное сечение зубцов второго и третьего валиков устройства, изображенного на фиг.19, по плоскости 21В-21В.

Фиг. 21С. Увеличенное местное сечение зубцов третьего и четвертого валиков устройства, изображенного на фиг.21, по плоскости 21С-21С.

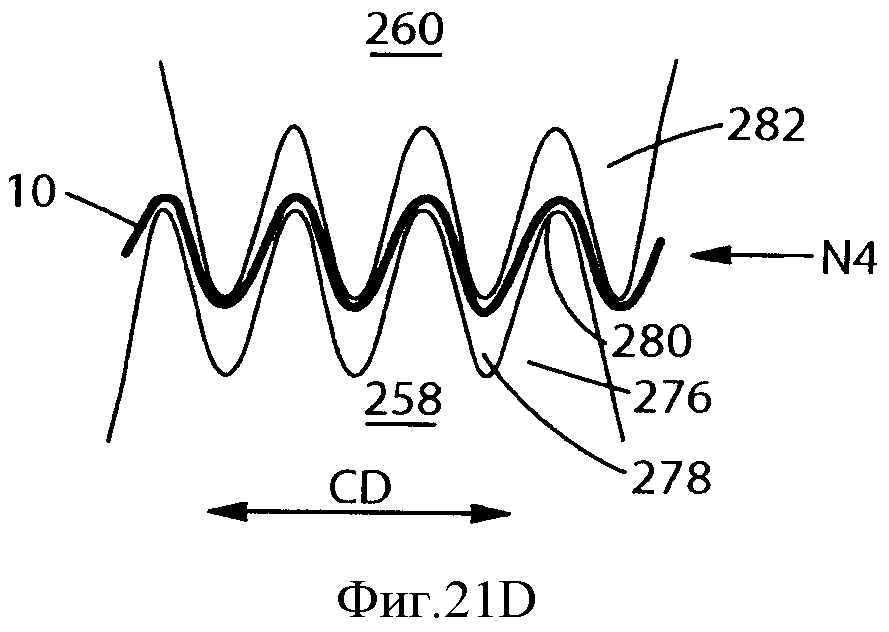

Фиг. 21D. Увеличенное местное сечение зубцов четвертого и пятого валиков устройства, изображенного на фиг.21, по плоскости 21D-21D.

Фиг. 22. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью системы из валиков, изображенных на фиг.21.

Фиг. 23. Аксонометрический вид сверху тонколистового материала, которое может быть сформировано с помощью валиков, обеспечивающих правильный фазовый сдвиг в направлении MD, с расположением элементов в шахматном порядке, с использованием устройства, изображенного на фиг.2 или 4.

Фиг. 24. Схематический вид сбоку тонколистового материала, содержащего ламинат из нетканого тонколистового материала и пленки, в котором пленка расположена внутри одной из ворсинок и не заходит вовнутрь второй ворсинки.

Воплощения, изображенные на чертежах, являются по своему характеру иллюстративными, и не подразумевается, что они ограничивают настоящее изобретение, масштаб которого ограничен его формулой. Характерные особенности настоящего изобретения будут более понятны из приведенного ниже подробного описания изобретения.

Подробное описание изобретения

Определения

Термин «абсорбирующее изделие» включает одноразовые изделия, такие, как гигиенические прокладки, прокладки на каждый день, тампоны, прочие устройства для гигиены половых органов, перевязочные материалы для ран, подгузники, изделия для взрослых, страдающих недержанием мочи, салфетки и им подобные. Кроме того, абсорбирующие элементы, изготавливаемые с помощью способов и устройств, предлагаемых в настоящем изобретении, могут использоваться и в других типах полотен, например, в губках для промывки, сменные элементы для швабр (например, для системы SWIFFER®) и им подобных. Подразумевается, что по меньшей мере некоторые из таких типов абсорбирующих изделий предназначены для поглощения текучих выделений организма, таких, как менструальные выделения или кровь, влагалищные выделения, моча или фекалии. Салфетки также могут использоваться для поглощения жидких выделений организма, или для других целей, например, для очистки различных поверхностей. Упомянутые выше типы абсорбирующих изделий, как правило, содержат проницаемый для жидкости верхний лист, непроницаемый для жидкости тыльный лист и абсорбирующую сердцевину, расположенную между верхним листом и тыльным листом.

В контексте настоящего описания термин «абсорбирующая сердцевина» означает компонент абсорбирующего изделия, предназначенный в первую очередь для хранения жидкостей. В данном контексте абсорбирующая сердцевина, как правило, не включает верхнего листа или тыльного листа абсорбирующего изделия.

Термин «абсорбирующий элемент» в контексте настоящего описания относится к компонентам абсорбирующего изделия, которые, как правило, обеспечивают одну или более функций управления жидкостями, например, поглощение жидкостей, распределение жидкостей, перенос жидкостей, хранение жидкостей и прочие функции. Если упоминается, что абсорбирующий элемент содержит компонент абсорбирующей сердцевины, то подразумевается, что абсорбирующий элемент может содержать всю абсорбирующую сердцевину или только часть абсорбирующей сердцевины.

Термин «абсорбирующая структура» в контексте настоящего описания означает сочетание из одного или более абсорбирующих компонентов абсорбирующего изделия.

Термин «соседний» в контексте настоящего описания, употребляемый в отношении элементов или областей, означает элементы или области, расположенные достаточно близко друг к другу, но не обязательно в контакте друг с другом.

Термин «отверстие» в контексте настоящего описания означает отверстия, которые могут быть аккуратно проколоты в тонколистовом материале, то есть таким образом, что материал, окружающий отверстие, будет лежать в той же плоскости, что и тонколистовый материал до формирования отверстия в нем («двухмерное» отверстие), или отверстия, сформированные таким образом, в которых по меньшей мере часть материала, окружающего отверстие, будет вытолкнута из плоскости тонколистового материала. В последнем случае отверстия могут напоминать выступ или углубление со сформированным в нем отверстием, и могут в контексте настоящего описания именоваться «трехмерными» отверстиями.

Термин «компонент абсорбирующего изделия» в контексте настоящего описания означает отдельную составную часть абсорбирующего изделия, такую, как верхний лист, поглощающий слой, распределяющий слой, абсорбирующую сердцевину или слои абсорбирующей сердцевины, тыльные листы и барьеры, такие, как барьерные слои и барьерные манжеты.

Термин «направление, поперечное движению в машине» (направление CD), означает направление, перпендикулярное направлению движения в машине и лежащее в плоскости тонколистового материала.

Термин «деформируемый материал» в контексте настоящего описания означает материал, который может менять свою форму или плотность под действием приложенных к нему растягивающих или сжимающих усилий.

Термин «дискретный» в контексте настоящего описания означает «отдельный» или «не связанный». Если термин «дискретный» используется в отношении формирующих элементов на формирующем компоненте, это означает, что дистальные концы (то есть наиболее выступающие наружу) концы формирующих элементов являются отдельными друг от друга, то есть не связанными друг с другом во всех направлениях, в том числе в направлении движения в машине и в направлении, поперечном движению в машине (даже несмотря на то, что основания формирующих элементов могут находиться на той же самой поверхности валика).

Термин «одноразовый» в контексте настоящего описания используется для описания абсорбирующих изделий и прочих изделий, в отношении которых не предполагается их стирка, иное их восстановление или повторное использования в качестве абсорбирующего изделия (то есть предполагается, что данные изделия после их использования должны быть выброшены и предпочтительно переработаны, компостированы или удалены иным образом, дружественным по отношению к окружающей среде).

Термин «формирующие элементы» в контексте настоящего описания означает любые элементы на поверхности формирующего компонента, которые могут вызывать деформацию тонколистового материала. Термин «формирующие элементы» включает как непрерывные или недискретные формирующие элементы, такие, как гребни или канавки на валиках с дисками, так и дискретные формирующие элементы.

Термин «расположенные в смешанном порядке» в контексте настоящего описания означает элементы, распределенные между другими элементами по меньшей мере на части поверхности компонента, на котом расположены отличающиеся друг от друга элементы. Термин «смешанные» включает расположения элементов, при которых по меньшей мере два из ближайших друг к другу элементов в любом направлении (включая, но не ограничиваясь ими, продольное, поперечное и диагональное направление), отличаются друг от друга, несмотря на то, что они могут быть элементами, идентичными элементам, расположенным на таком же расстоянии или даже ближе, в другом направлении.

Термин «IPS» (Interpenetrating SELF) в контексте настоящего описания означает процесс, в котором используется технология SELF компании The Procter & Gamble Company (будет подробно описана ниже) для соединения друг с другом по меньшей мере двух слоев или материалов. В обоих материалах могут быть сформированы ворсинки, или ворсинки одного материала могут проходить через второй материал. Технология SELF более подробно описана в патенте США 7648752.

Термин «присоединен» включает конфигурации, в которых один элемент непосредственно прикреплен ко второму элементу; конфигурации, в которых один элемент косвенным образом присоединен к другому элементу за счет прикрепления первого элемента к одному или более промежуточным элементам, которые в свою очередь прикреплены ко второму элементу; и конфигурации, при которых один элемент в сущности является частью другого элемента. Термин «присоединен» включает конфигурации, в которых один элемент прикреплен к другому элементу в отдельных местах, а также конфигурации, в которых один элемент прикреплен к другому элементу по всей поверхности одного из данных элементов. Термин «присоединен» включает любые известные способы скрепления элементов друг с другом, включая, но не ограничиваясь им, механическое спутывание.

Термин «слой» в контексте настоящего описания используется для обозначения абсорбирующего элемента, основными измерениями которого являются измерения в направлениях X и Y, то есть вдоль его длины (продольное направление) и вдоль его ширины (поперечное направление). При этом подразумевается, что значение термина «слой» не ограничивается отдельными слоями или листами материал. А именно, «слой» может содержать ламинаты или сочетания из нескольких листов или полотен из требуемых материалов. В данном контексте термин «слой» включает термины «слои» и «слоистый».

Термин «направление движения в машине» (сокращенно «MD») означает путь, который материал (например, тонколистовый материал) проходит в производственном процессе.

Термин «выпукло-вогнутое тиснение» в контексте настоящего описания относится к устройству для выполнения тиснения и соответствующему процессу, в котором используется по меньшей мере одна пара валиков со структурированной поверхностью, из которых первый валик включает один или более выступов, а второй валик включает одно или более углублений, в которые заходят один или более выступов на поверхности первого валика. Выступы и углубления могут представлять собой дискретные элементы тиснения, и их расположение может быть взаимно сопряженным или не сопряженным. Поэтому в контексте настоящего описания термин «выпукло-вогнутое тиснение» исключает процессы тиснения, в которых используются сочетания из валика со структурированной поверхностью и опорного валика с плоской или деформируемой поверхностью.

Термин «макроскопический» в контексте настоящего описания относится к структурным элементам, которые видимы или различимы человеком, имеющим зрение 20/20 при расстоянии (по перпендикуляру) между глазами наблюдателя и тонколистовым материалом, составляющим примерно 12 дюймов (30 см). И наоборот, термин «микроскопический» относится к элементам, явно не видимым и не различимыми при указанных условиях.

Термины «механическое воздействие» и «механическое деформирование» в контексте настоящего описания могут использоваться, как взаимно заменяющие друг друга, и означают процессы, при которых к материалу прилагается механическое усилие.

Термин "микро-SELF" означает процесс, в котором используются устройство и способ, аналогичные устройству и способу, используемым в процессе SELF, упомянутом выше. Зубья валиков, используемых в процессе микро-SELF, имеют несколько отличающиеся размеры, благодаря которым легче получить ворсинки с отверстиями на головном и хвостовом концах. Использование процесса микро-SELF для формирования ворсинок в тонколистовом материале описано в патентной заявке США 2006/0286343 А1.

Термин «необратимо деформированный» в контексте настоящего описания означает состояние деформируемого материала, в котором форма или плотность материала были необратимо изменены в результате приложения к ним усилий растяжения или сжатия.

Термин «вторично используемый материал» в целом означает материал, который может происходить из сырья, прошедшего первичное потребление, например, из бытовых, промышленных, строительных и торговых отходов. «Волокна из вторичного сырья» означают волокна, полученные из товаров потребления, которые были выброшены после окончательного использования таких товаров и направлены на переработку. То тесть, такие волокна являются одним из видов материалов, получаемых из вторичного сырья. Материалы из вторичного сырья могут быть получены из различных схем сортировки бытовых или промышленных отходов перед их окончательным удалением. При этом подразумевается, что данный термин включает материалы, которые используются для транспортировки изделий до конечного потребителя, например, коробки из гофрированного картона.

Термины «раскатка» и «раскаточный валик» означают процесс, в котором используются деформирующие элементы, содержащие вращающиеся в противоположные стороны валики, входящие во взаимное зацепление ленты или входящие во взаимное зацепление пластины, содержащие сплошные гребни и канавки, расположенные таким образом, что чередующиеся гребни (или выступы) и канавки (или углубления) деформирующих элементов входят в зацепление друг с другом и растягивают расположенный между ними тонколистовый материал. Используемые для раскатки тонколистового материала деформирующие элементы могут обеспечивать растяжение тонколистового материала в направлении, поперечном движению в машине, или в направлении движения тонколистового материала в машине, в зависимости от ориентации гребней и канавок.

Термин RKA (от «rotary knife aperturing» - выполнение отверстий дисковым ножом) относится к способу и устройству, в которых используются входящие в зацепление друг с другом деформирующие компоненты, подобные деформирующим компонентам, используемым в технологиях SELF или микро-SELF. RKA отличается от процессов SELF или микро-SELF тем, что относительно плоские, удлиненные зубья деформирующих компонентов, используемых в процессах SELF или микро-SELF модифицируют для придания им удлиненной пирамидальной формы по меньшей мере с шестью гранями, каждая из которых является в сущности треугольной и сужается в направлении к вершине на дистальном конце зубца. Зубья могут быть заострены, так чтобы они прорезали тонколистовый материал насквозь, в результате чего может быть получен двухмерный или даже трехмерный деформированный тонколистового материала с отверстиями, как описано в патентных заявках США 2005/0064136 A1, 2006/0087053 A1, и 2005/021753. Прочие характеристики валика, такие, как высота зубца, расстояния между зубцами и шаг расположения зубцов, глубина зацепления и прочие параметры устройства и способа RKA могут быть такими же, как соответствующие параметры валиков в описанных ниже процессах.

Термин «SELF» (от ((Structural Elastic Like Film» - структурная эластично-подобная пленка) означает специальную технологию, разработанную компанией Procter & Gamble. И хотя данный процесс изначально был разработан для деформирования полимерной пленки с целью придания ей определенных структурных характеристик, было обнаружено, что данный процесс может быть успешно использован для формирования различных структур и в прочих материалах и придания им дополнительных свойств. Процессы и устройства, используемые в технологии SELF, а также структуры, которые позволяет получить данная технология, показаны и описаны в патентах США 5518801; 5691035; 5723087; 5891544; 5916663; 6027483 и 7527615 B2.

Термин «ворсинка» в контексте настоящего описания означает определенный тип выступа, который может быть сформирован в нетканом тонколистовом материале. Ворсинки обычно имеют форму тоннеля, и могут быть открытыми на одном или обоих концах.

Термин «верхний» относится к абсорбирующим элементам, таким, как слои, расположенным ближе к пользователю при ношении абсорбирующего изделия, то есть ближе к верхнему листу абсорбирующего изделия, и наоборот, термин «нижний» относится к абсорбирующим элементам, таким, как слои, расположенным далее от пользователя при ношении абсорбирующего изделия, то есть ближе к тыльному листу. Термин «латеральный» соответствует направлению, в котором изделие имеет более короткий размер, и при ношении изделия данное направление соответствует направлению слева направо для пользователя. Соответственно, термин «продольный» означает направление, перпендикулярное латеральному, но не совпадающее с направлением, определяющим толщину изделия.

Термин «направление Z» означает направление, перпендикулярное длине и ширине тонколистового материала или изделия. Направление Z обычно соответствует толщине тонколистового материала или изделия. Плоскость X-Y соответствует плоскости, перпендикулярной толщине тонколистового материала или изделия. Направления X и Y обычно соответствуют длине и ширине тонколистового материала или изделия (соответственно).

I. Деформированные тонколистовые материалы

Воплощения настоящего изобретения относятся к деформированным тонколистовым материалам, а также к способам и устройствам для деформирования тонколистового материала. А именно, предлагаются способы и устройства, с помощью которых в тонколистовых материалах могут быть сформированы структуры нового типа, которые придают тонколистовому материалу дополнительные свойства. Следует понимать, что хотя в настоящей заявке используется термин «деформированные тонколистовые материалы», характеризующий основной предмет изобретения, конечной целью является изготовление из таких деформированных тонколистовых материалов различных компонентов (абсорбирующих или не абсорбирующих) для абсорбирующих изделий. В таких случаях деформированные тонколистовые материалы нарезают для получения из них отдельных компонентов абсорбирующих изделий. Деформированные тонколистовые материалы могут также использоваться в изделиях, которые не являются абсорбирующими изделиями, включая, но не ограничиваясь ими, упаковочные материалы и пакеты для мусора.

С помощью предлагаемых устройств и способов в тонколистовых материалахи изготавливаемых из них компонентах могут быть сформированы структуры, которые невозможно сформировать существующими способами и с помощью существующего оборудования. Такие структуры включают элементы, выступающие из тонколистового материала по обе его стороны, и/или элементы, которые расположены в смешанном порядке с другими элементами. Некоторые воплощения делают возможным изготовление в тонколистовом материале элементов, расположенных друг к другу ближе, чем в аналогичных тонколистовых материалах, которые могут быть изготовлены с помощью обычного оборудования. Если тонколистовые материалы используются для изготовления абсорбирующих изделий, то такие новые структуры могут включать структуры, придающие одному и тому же требуемому участку тонколистового материала одновременно два или более свойств (таких, как, например, повышенная мягкость, лучшие характеристики распределения жидкости и другие свойства). Предлагаемые устройства и способы могут обеспечивать возможность деформации тонколистового материала множество раз, обеспечивая при этом точное совмещение различных видов деформации в тонколистовом материале. То есть, обеспечивается эффективное управление расположением/совмещением элементов тонколистового материала как в направлении движения в машине, так и в направлении, поперечном движению в машине, с момента подачи тонколистового материала в первый формирующий зазор до момента выхода тонколистового материала из последнего формирующего зазора, в результате чего элементы деформации в последующих зазорах формируются в управляемых положениях по отношению к элементам деформации, выполненным на предыдущих зазорах.

Тонколистовый материал, подлежащий деформированию (именуемое далее также, как «исходный тонколистовый материал»), может содержать любой подходящий деформируемый материал, например, тканый материал, нетканый материал, их сочетание или ламинат из любых материалов такого типа. В контексте настоящего описания термин «нетканый тонколистовый материал» означает тонколистовый материал, имеющий структуру из отдельных волокон или нитей, которые переложены друг с другом, но не правильно повторяющимся образом, как в тканой или вязаной ткани, в которых обычно нет произвольно ориентированных волокон. Нетканые тонколистовые материалы могут быть сформированы с использованием различных процессов, таких, как, например, выдувание из расплава, спанбонд, гидроспутывание, воздушная укладка, влажная укладка, изготовление бумаги с сушкой продуваемым воздухом, и процессов изготовления скрепленных кардованных полотен, включая кардование с термическим скреплением. Тканые материалы, нетканые материалы, пленки, их сочетания или ламинаты могут быть изготовлены из любых подходящих материалов, включая, но не ограничиваясь ими: натуральные материалы, синтетические материалы и их сочетания. Подходящие натуральные материалы включают, но не ограничиваются ими: целлюлозу, хлопковый пух, багассу, древесные волокна, шелковые волокна и прочие. В некоторых воплощениях тонколистовые материалы могут в сущности не содержать целлюлозы и/или могут исключать содержание в них бумажных материалов. В других воплощениях предлагаемые способы могут быть реализованы на исходных материалах, содержащих целлюлозу. Подходящие синтетические материалы включают, но не ограничиваются ими, вискозу и полимерные материалы. Подходящие полимерные материалы включают, но не ограничиваются ими: полиэтилен, полимеры сложных эфиров, полиэтилен-терефталат (ПЭТ) и полипропилен. Любые из упомянутых выше материалов могут включать материалы, получаемые переработкой материалов, уже использованных потребителем.

В одном из не ограничивающих воплощений деформированный тонколистовый материал содержит тонколистовый материал, имеющее выполненные в нем дискретные элементы деформации. Тонколистовый материал имеет первую поверхность и вторую поверхность. Тонколистовый материал содержит: а) в сущности не деформированные первые области, имеющие поверхности, соответствующие первой и второй поверхностям тонколистового материала до выполнения в нем элементов деформации; b) множество пространственно разнесенных первых сформированных элементов (далее для краткости именуемых «первыми элементами»), расположенных в первых положениях и содержащих элементы, которые могут содержать: участки тонколистового материала с выполненными в них отверстиями, выступы и углубленные области (далее именуемые также «углублениями»); и с) множество пространственно разнесенных вторых сформированных элементов (далее для краткости именуемых «вторыми элементами»), расположенных во вторых положениях, содержащих элементы, которые могут содержать: участки тонколистового материала с выполненными в них отверстиями, выступы и углубленные области (далее именуемые также «углублениями»). В некоторых воплощениях первые элементы и/или вторые элементы могут быть выбраны из группы, состоящей из одного или более элементов упомянутых выше типов. Вторые элементы могут быть различными по типу элементами по отношению к типу первых элементов, и/или могут иметь свойства или характеристики, отличные от соответствующих свойств и характеристик первых элементов, и вторые элементы могут быть расположены в смешанном порядке с первыми элементами. В некоторых воплощениях все соседние (ближайшие) элементы могут быть элементами различного типа, и/или могут иметь различные свойства. В некоторых воплощениях по меньшей мере четыре из восьми ближайших элементов в любом направлении по отношению к данному элементу могут быть элементами иного типа и/или иметь иные свойства. Тонколистовый материал может дополнительно содержать третьи, четвертые и прочие сформированные элементы. Третьи, четвертые и прочие элементы могут содержать элементы любых типов, описанных в настоящей заявке, или могут иметь любые свойства, описанные в настоящей заявке, и могут отличаться от первых и вторых элементов по любому из таких свойств.

Некоторые воплощения позволяют очень плотно расположить множество элементов деформации на относительно малой области. Так, например, межцентровое расстояние в любом направлении между первым элементом и вторым элементом может быть меньшим или равным примерно 20 мм, 10 мм, 5 мм, 3 мм, 2 мм или 1 мм, или оно может находиться в любом диапазоне между любыми двумя из указанных значений. Суммарное число элементов на области площадью 1 квадратный дюйм (645 мм2) может быть больше или равно 4, 25, 100, 250, 500 или 645, или может находиться в любом диапазоне между любыми двумя из указанных значений. Число первых элементов на квадратный дюйм площади может быть равно числу вторых элементов в той же области, или может отличаться от количества вторых элементов. Число элементов в области площадью 1 дюйм может быть определено следующим образом. Следует отметить на материале квадратный участок размерами 1 дюйм (25,4 мм) на 1 дюйм ручкой или маркером с острым концом и подсчитать количество первых, вторых, третьих и прочих элементом, полностью или частично входящих в пределы отмеченной квадратной области с длиной стороны 1 дюйм. При необходимости для лучшей видимости элементов на материале можно использовать микроскоп с небольшим увеличением или иной увеличительный прибор. Отношение количества первых элементов к количеству вторых элементов может составлять от 0,0016 до 155. Если количество первых элементов равно количеству вторых элементов, то данное отношение равно 1. В воплощениях тонколистового материала, содержащего пленку, отношение количества первых элементов к количеству вторых элементов может составлять от 0,125 до 8. Отметим, что в воплощениях, содержащих три или более различных типов элементов, указанные отношения справедливы для всех сочетаний из типов элементов.

Первые элементы и вторые элементы могут иметь любой подходящий размер. Как правило, одни из элементов (первые или вторые) являются макроскопическими. В некоторых воплощениях как первые, так и вторые элементы являются макроскопическими. В некоторых воплощениях тонколистового материала площадь отдельных элементов в плане может быть большей или равной примерно 0,5 мм2, 1 мм2, 5 мм2, 10 мм2 или 15 мм2, или может находиться в любом диапазоне между любыми двумя из указанных значений. Необходимо, однако, отметить, что способы, предлагаемые в настоящем изобретении, могут быть использованы для выполнения первых и/или вторых элементов, которые являются микроскопическими и имеют площадь в плане, меньшую чем 0,5 мм2.

Первые элементы и вторые элементы могут иметь любую подходящую конфигурацию. Элементы могут быть сплошными и/или дискретными. Подходящие конфигурации элементов включают, но не ограничиваются ими: гребни (сплошные выступы) и канавки (сплошные углубления); ворсинки; элементы в форме колонн; элементы в форме купола; элементы в форме палатки, элементы в форме вулкана, элементы, имеющие основание круглой формы, овальной формы, в форме песочных часов, звездообразной, многоугольной со скругленными углами; прочие конфигурации и их сочетания. Многоугольные формы включают, но не ограничиваются ими: прямоугольную (включая квадратную), треугольную, шестиугольную или трапециевидную. В некоторых воплощениях первые и/или вторые элементы могут не иметь одну или более конфигураций, перечисленных выше.

Первые элементы и вторые элементы могут отличаться друг от друга по одному или более из следующих свойств: тип, форма, размер, пропорции размеров, расстояние между краями элементов, высота или глубина, плотность, цвет, обработка поверхности (например, лосьоном), число слоев тонколистового материала внутри элемента и ориентация (например, элементы могут выступать с разных сторон тонколистового материала). Термин «тип» в контексте настоящего описания отражает, является ли элемент отверстием (двухмерным отверстием или трехмерным отверстием), выступом (например, ворсинкой, или другого типа выступом), или углублением. Считается, два элемента являются элементами разных типов, если один из элементов содержит элементы одного из указанных типов (например, двухмерное отверстие), а второй элемент содержит элементы другого из указанных типов (например, трехмерное отверстие). При этом, если указывается, что элементы отличаются друг от друга по одному или более из перечисленных выше свойств, то подразумевается, что отличиями не считаются несущественные отличия, возникающих вследствие наличия допусков для используемых технологических процессов. Подразумевается также, что несмотря на то, что материал может иметь расположенные на нем дискретные места термического или адгезивного скрепления, в некоторых воплощениях элементы, выполненные с помощью способов в соответствии с настоящим изобретением, могут не включать таких точек скрепления.

Ниже будут описаны различные типы деформированных полотен, а также устройства и способы для их формирования. Тонколистовые материалы могут быть нарезаны для формирования из них различных компонентов различных изделий, в том числе абсорбирующих изделий (например, верхних листов, тыльных листов, поглощающих листов, абсорбирующих сердцевин), упаковочных материалов (например, оберточного рукава, термоусадочной обертки и полиэтиленовых пакетов), пакетов для мусора, оберточных материалов для пищевых продуктов, салфеток, протирочных материалов, туалетной бумаги, бумажных полотенец и им подобных изделий.

II. Устройства для изготовления материалов из деформированных полотен

Существующий уровень техники не позволяет получить четко определенные элементы, расположенные в смешанном порядке, но в контролируемых положениях. Поэтому существует потребность в способе, который позволял бы обеспечить независимое управление формированием каждого из наборов элементов в соответствии с настоящим изобретением. Так, в одном из воплощений изобретения используется единственный зазор, образованный двумя валиками, содержащими дискретные выпуклые формирующие элементы, при этом по меньшей мере один из валиков содержит два или более приподнятых гребня. Во втором воплощении предлагается конфигурация из множества зазоров, которая позволяет обеспечить контролируемое взаимное расположение и контролируемую ориентацию нескольких наборов элементов деформации. Каждый из данных подходов обеспечивает независимое управление формированием каждого из набора элементов и лучшее прилегание структур, выполняемых в тонколистовом материале, к валику, в результате чего достигаются требуемые размеры и/или форма элементов деформации.

Процесс механической деформации может быть выполнен на любом подходящем устройстве, которое может содержать любое подходящее количество любых подходящих типов формирующих структур. Подходящие типы формирующих структур включают, но не ограничиваются ими: пару валиков, между которыми образован зазор; пары пластин; ленты и прочие. Использования устройства на основе валиков может быть предпочтительным, если производственный процесс является непрерывным, и особенно если необходимо обеспечить высокую скорость процесса. Тем не менее, хотя предлагаемые в настоящем изобретении устройства будут описаны ниже преимущественно как устройства из валиков, следует понимать, что все описанное ниже применимо также к формирующим структурам, имеющим и другие подходящие конфигурации.

Для лучшего понимания воплощений настоящего изобретения на фиг.1 показано несколько устройств в соответствии с существующим уровнем техники. Так, например, устройство, изображенное на фиг.1, обычно называется конфигурацией «из спаренных валиков». В данном устройстве тонколистовый материал 10 подается в первый зазор N между первой парой 22 расположенных друг над другом валиков 22А и 22В. После прохождения через первую пару 22 валиков тонколистовый материал подается во второй зазор N между второй парой 24 расположенных друг над другом валиков 24А и 24В. Тонколистовый материал 10 имеет первую поверхность (сторону) 10А и вторую поверхность (сторону) 10В. Такое устройство, как правило, используется для формирования в тонколистовом материале непрерывных деформированных областей. Заявители рассматривали возможность использования такого устройства для выполнения дискретных деформаций в тонколистовом материале 10 в каждом из зазоров между валиками, но пришли к выводу, что использование такого устройства будет связано с некоторыми трудностями, а именно, будет трудно совместить деформации, выполняемые на втором зазоре, с деформациями, уже сделанными в первом зазоре. Данные трудности вызваны, по меньшей мере частично, тем, что между первым и вторым зазорами имеется свободный участок тонколистового материала S, который не находится в постоянном контакте ни с каким из валиков. В результате этого происходи потеря точности в управлении участком тонколистового материала, который будет деформирован на втором зазоре. Данная проблема становится тем более острой, чем более гибкие и растяжимые материалы используются, которые обычно и используются для изготовления абсорбирующих изделий, и которые достаточно сильно изменяются в размерах после провисания в промежутках между парами валиков. По этой причине подобные устройства, как правило, используются для выполнения непрерывных деформированных областей в тонколистовом материале.

На фиг.2 показано еще одно устройство для деформации тонколистового материала. Устройство 30 на фиг.2 имеет «планетарное» (или «сателлитное») расположение валиков. Данное устройство имеет центральный валик 32 и один или более сателлитных валиков 34, 36 и 38, образующих зазоры N с центральным валиком 32. (Отметим, что хотя устройства на фиг.1 и 2 хорошо известны, а предлагаемые в настоящем изобретении устройства представляют собой варианты данных устройств, тем не менее заявители считают, что предлагаемые ими варианты не являются известными, и хотели бы явно подчеркнуть, что устройства на фиг.1 и 2 не отражают сущности предлагаемых вариантов). Недостатком традиционно применяемого планетарного расположения валиков является то, что расположенные далее по ходу тонколистового материала сателлитные валики 36 и 38 могут деформировать тонколистовый материал 10 только на той же стороне, что и первый сателлитный валик 34. Такое устройство, как правило не позволяет сформировать дискретные деформированные участки в тонколистовом материале, одни из которых были бы протяженными с одной стороны тонколистового материала, а другие были бы протяженными с другой стороны тонколистового материала, и при этом обеспечить независимое управление расположением нескольких наборов элементов деформации различного типа. Еще одним недостатком обычного планетарного расположения валиков является то, что сателлитные валики 34, 36 и 38 могут деформировать тонколистовый материал 10 только в углублениях центрального валика. Поэтому расстояния между формируемыми элементами деформации ограничены расстояниями между углублениями на центральном валике, и поэтому в свою очередь невозможно сформировать дискретные деформированные участки в тонколистовом материале, межцентровое расстояние между которыми меньше, чем межцентровое расстояние между углублениями на формирующем валике (формирующих валиках).

На фиг.3 показано еще одно устройство для деформации тонколистового материала, которое представляет собой вариант устройства, изображенного на фиг.2. Показанное устройство имеет центральный валик 42 и сателлитные валики 44 и 48. Устройство 40, изображенное на фиг.3, отличается от устройства на фиг.2 тем, что обегая вокруг центрального валика 42, в определенный момент тонколистовый материал 10 переносится с поверхности центрального валика 42 на валик 46, который пространственно отнесен от центрального валика 42 и не образует зазора с центральным валиком 42. Расположение валиков на фиг.3 называется сателлитным (или планетарным) со съемным валиком. Недостатком такого расположения валиков является то, что поскольку некоторые элементы деформации тонколистового материала выполняются после того, как тонколистовый материал покидает центральный валик 42 и обегает вокруг съемного валика 46, из-за образующихся больших свободных участков S тонколистового материала трудно управлять совмещением элементов деформации, выполняемых в различных зазорах.

Заявителями была также рассмотрена возможность использования одиночного зазора между двумя валиками, на которых имеются дискретные выпуклые формирующие элементы для формирования на тонколистовом материале нескольких типов дискретных элементов деформации. Однако недостаток такого подхода заключается в том, что, как правило, один набор элементов начинает преобладать над другим, и невозможно получить второй набор элементов, которые бы имели требуемые размеры и/или форму. И хотя теоретически это не обязательно, считается, что это возникает из-за того, что материал выбирает путь наименьшего сопротивления, который зависит от конфигурации структур поверхностей сопрягающихся валиков. Если сопрягающиеся валики идентичны, обычное устройство с одиночным зазором не позволить получить такую же структуру тонколистового материала, как та, что может быть получена, если элементы деформации выполнены независимо друг от друга на двух разных зазорах. Устройства в соответствии с существующим уровнем техники не обеспечивают независимого управления деформацией тонколистового материала и относительным расположением нескольких наборов элементов. Ввиду упомянутых выше недостатков устройств в соответствии с существующим уровнем техники, заявителями были разработаны усовершенствованные конфигурации валиков для деформации полотен.

На фиг.4 показано одно из не ограничивающих воплощений устройства, которое может использоваться в способах в соответствии с настоящим изобретением. Конфигурация валиков, изображенная на фиг.4, именуется далее «гнездовой». В данном устройстве 50 валики 52, 54, 56, 58 и 60 расположены со смещением друг от друга на виде сбоку (то есть с торцов валиков). В такого типа устройстве по меньшей мере один из валиков расположен в промежутке между двумя соседними с ним валиками (в данном случае такими валиками являются валики 54, 58 и 60). По меньшей мере два валика образуют два или более зазоров N с прочими валиками. Так, например, валик 58 образует два зазора - с валиками 52 и 54; и валик 54 образует два зазора - с валиками 58 и 60. Как правило, при таком гнездовом расположении валиков используются по меньшей мере четыре в сущности цилиндрических валика, и по меньшей мере на двух из них выполнены формирующие элементы. А именно, при гнездовой конфигурации каждый из валиков имеет ось вращения А, и при этом валики расположены таким образом, что прямые В и С, проведенные через оси различных пар валиков (которые могут иметь по меньшей мере один общий валик), будут не параллельными. Как показано на фиг.4, между по меньшей мере некоторыми линиями В и С, проведенными через оси валиков из соседних пар валиков, имеется некоторый угол.

Гнездовое расположение валиков обеспечивает ряд преимуществ. Так, например, гнездовое расположение обеспечивает большее количество зазоров на суммарное число валиков, чем некоторые конфигурации на фиг.1-3. Гнездовое расположение обеспечивает постоянное управление движением тонколистового материала 10, в том смысле, что обеспечивается совмещение различных видов деформации в тонколистовом материале, поскольку все участки тонколистового материала вдоль его длины по меньшей мере на одной поверхности тонколистового материала остаются в сущности в контакте по меньшей мере с одним валиком от точки, в которой тонколистовый материал входит в первый формирующий зазор, до точки, в которой тонколистовый материал выходит из последнего формирующего зазора. В контексте настоящего описания выражение «тонколистовый материал остается в сущности в контакте с валиками» подразумевает, что тонколистовый материал может касаться только кончиков формирующих элементов валика, будучи натянут между соседними формирующими элементами. При этом считается, что тонколистовый материал, имеющий небольшие свободные участки, протяженные между соседними формирующими элементами, остается в сущности в контакте с валиками. Кроме того, считается также, что тонколистовый материал остается в сущности в контакте с валиками при расположении валиков, при котором имеется не поддерживаемый участок тонколистового материала (пролет), длина которого не превышает 2 см. Гнездовое расположение валиков дает возможность создания элементов деформации в различных положениях (дорожках) относительно направления, поперечного движению в машине, и на различных сторонах тонколистового материала. Гнездовое расположение валиков позволяет также создать устройство, занимающее меньшую площадь производственного помещения. Система из валиков, расположенная гнездовым способом, как показано на фиг.4, может быть повернута на 90°, так, чтобы валики были расположены вертикально друг над другом, и все устройство будет занимать еще меньшую площадь производственного помещения.

На фиг.4А показано еще одно воплощение устройства 62 с гнездовым расположение валиков, и соответствующего способа деформирования тонколистового материала. Устройство 62 аналогично устройству, изображенному на фиг.61, но отличается тем, что после прохождения тонколистовым материалом первого зазора N1 во второй зазор N2 подается второй тонколистовый материал 12. Способы в соответствии с настоящим изобретением подразумевают, что после первого зазора по ходу тонколистового материала в любой из зазоров может подаваться любое количество дополнительных тонколистовых материалов. Дополнительные слои могут использоваться для добавления тонколистовых материалов, содержащих различные химические соединения и смеси, придающих ему улучшенный эстетический вид, проводящие, ароматические или механические свойства. Способы, предлагаемые в настоящем изобретении, обеспечивают независимое управление формированием элементов в многослойной структуре, а также дополнительно гарантируют наличие у формируемых элементов требуемых функциональных свойств и внешнего вида. Так, например, данный способ позволяет создать многослойные структуры, в которых одни элементы содержат больше слоев (по толщине), чем другие элементы.

Валики, используемые в предлагаемых устройствах и способах, как правило, являются в целом цилиндрическими. Термин «в целом цилиндрические в контексте настоящего описания включает не только валики, которые имеют совершенную цилиндрическую форму, но также и валики, которые имеют форму цилиндра, но имеют некоторые элементы на своей боковой поверхности. Термин «в целом цилиндрические» включает также валики, которые имеют ступеньку в осевом сечении, например, ступенчато изменяющийся диаметр в окрестностях торцов. Кроме того, валики, как правило, являются жесткими (то есть в сущности не деформируемыми. Термин «в сущности не деформируемые» в контексте настоящего описания означает валики, имеющие поверхности (и расположенные на них элементы), которые, как правило, не деформируются (не сжимаются) в условиях предлагаемых в настоящем изобретении производственных процессов. Валики могут быть изготовлены из любых подходящих материалов, включая, но не ограничиваясь ими: сталь, алюминий или жесткую пластмассу. В частности, может использоваться сталь, устойчивая к коррозии и износу, например, нержавеющая сталь. Валики могут быть подогреваемыми или не подогреваемыми. В случае использования подогреваемых валиков следует учитывать эффекты теплового расширения, хорошо известные сведущим в области термомеханических процессов.

Валики, используемые в устройствах и способах в соответствии с настоящим изобретением, производят механическую деформацию участков полотен или материалов из полотен. Термины «механически деформировать» и «механическая деформация» не включают процессы гидроформования. Элементы, формируемые с помощью способов в соответствии с настоящим изобретением, могут быть правильно совмещены друг с другом, поскольку предлагаемые способы обеспечивают постоянное и автоматическое управление положением тонколистового материала, которое в свою очередь может находиться в сущности в постоянном контакте по меньшей мере с одним из валиков (который служит «счетной» поверхностью), на всем пути прохождения тонколистового материала между первым зазором, через который материал ходит в устройство, и последним зазором, из которого материал выходит.

Валики могут содержать на своей поверхности элементы любого подходящего типа (иначе говоря, могут иметь поверхность любой подходящей конфигурации). Поверхность того или иного валика, в зависимости от требуемого типа механической деформации, который валик должен выполнить в тонколистовом материале, может содержать «протяженные наружу» формирующие элементы, например, дискретные выступы или сплошные выступы (гребни), «протяженные вовнутрь» формирующие элементы, то есть углубления, которые также могут быть дискретными или представлять собой непрерывно протяженные полости на поверхности тонколистового материала, или могут содержать любое подходящее сочетание упомянутых типов элементов. Протяженные вовнутрь элементы могут иметь поверхность «дна» (в таком случае они могут называться углублениям, полостями или канавками), или они могут представлять собой отверстия в поверхности валика. В некоторых воплощениях формирующие элементы на компонентах формирующей структуры (например, на валиках) могут быть в целом одного типа (то есть, например, оба взаимодействующих валика могут содержать элементы, протяженные наружу, или сочетания элементов, протяженных наружу и вовнутрь.

Формирующие элементы могут иметь любую подходящую форму или конфигурацию. Формирующий элемент может иметь одинаковые значения длины и ширины в плане (то есть может быть круглым или квадратным в плане). В качестве альтернативы, формирующий элемент может иметь длину, большую, чем ширина (например, элемент может быть прямоугольным в плане), и при этом элемент может иметь любое подходящее отношение длины к ширине. Подходящие конфигурации формирующих элементов включают, но не ограничиваются ими: гребни и канавки, зубцы, имеющие треугольную форму на виде сбоку; формы в виде колон; элементы, имеющие в плане следующую форму: круглую, овальную, форму песочных часов, звездообразную, многоугольную, прочие формы и их сочетания. Многоугольные формы включают, но не ограничиваются ими, прямоугольную, треугольную, шестиугольную или трапециевидную форму. Формирующие элементы могут иметь вершину, которая является плоской, скругленной или острой. В некоторых воплощениях форма протяженных вовнутрь элементов может отличаться от формы сопрягающихся с ними элементов, протяженных наружу. В некоторых воплощениях формирующие элементы, протяженные вовнутрь, могут иметь конфигурацию, обеспечивающую их сопряжение с одним или более формирующими элементами, протяженными наружу.

Формирующие элементы могут иметь любой подходящий размер и могут быть расположены с любыми подходящими интервалами. Так, например, по меньшей мере один формирующий элемент, предназначенный для формирования микротекстурированных полотен, может находиться на межцентровом расстоянии, меньшем чем примерно 800 мкм, от по меньшей мере трех, четырех или пяти соседних с ним формирующих элементов, как описано в патентной заявке США 13/094477 «Процесс изготовления микротекстурированного тонколистового материала», поданной одновременно с настоящей заявкой. В некоторых воплощениях по меньшей мере 25%, по меньшей мере 50%, по меньшей мере 75%, по меньшей мере 95% формирующих элементов, или все формирующие элементы на формирующей структуре находятся на межцентровом расстоянии, меньшем чем примерно 800 мкм, от по меньшей мере трех, четырех или пяти соседних с ними формирующих элементов. Прочие подходящие значения межцентрового расстояния составляют от примерно 30 мкм до примерно 700 мкм, от примерно 50 мкм до примерно 600 мкм, от примерно 100 мкм до примерно 500 мкм, или от примерно 150 мкм до примерно 400 мкм. Межцентровые расстояния между соседними формирующими элементами могут быть одинаковыми или различными. Межцентровые расстояния между соседними формирующими элементами могут иметь значения от входящих в типичные диапазоны для формирования микротекстурированных полотен до больших значений. Примеры межцентровых расстояний для больших по размеру формирующих элементов будут описаны ниже. Подходящие конфигурации формирующих компонентов включают, но не ограничиваются ими: раскаточные валики, валики SELF; валики «микро-SELF»; валики RKA; валики для выпукло-вогнутого тиснения; а также формирующие структуры для формирования микротекстурированных полотен, описанные в упомянутой выше патентной заявке. Некоторые возможные конфигурации поверхностей валиков будут описаны ниже.

На фиг.5 показано воплощение, в котором используются валики 64 и 66, в контексте настоящего описания именуемые раскаточными валиками. Валики 64 и 66, как и валики в прочих воплощениях настоящего изобретения, насажены на соответствующие вращающиеся валы, оси А вращения которых расположены параллельно друг другу. Во всех воплощениях, описанных в настоящей заявке, валики не находятся в контакте друг с другом и приводятся во вращение за свои оси. В данном воплощении на поверхностях валиков имеется множество чередующихся друг с другом гребней 68 и канавок 70, протяженных вокруг боковых поверхностей валиков. В других воплощениях гребни и канавки могут быть протяженными параллельно осям А вращения валиков. Один или более таких валиков могут использоваться в различных воплощениях устройств в соответствии с настоящим изобретением.

В воплощении, изображенном на фиг.5, а также в прочих воплощениях настоящего изобретения, валики могут быть расположены с зацеплением, без зацепления или с частичным зацеплением. Термины «зацепление» или «взаимное зацепление» в контексте настоящего описания означают расположение формирующих структур, при котором формирующие элементы одного из компонентов формирующей структуры (например, валика) являются протяженными в сторону поверхности другой формирующей структуры, и при этом формирующие элементы первой структуры являются протяженными за пределы воображаемой плоскости, проходящей через вершины формирующих элементов на поверхности второй формирующей структуры. Термин «без зацепления» в контексте настоящего описания означает расположение формирующих структур, при котором формирующие элементы одного из компонентов формирующей структуры (например, валика) являются протяженными в сторону поверхности другой формирующей структуры, но при этом не имеют частей, протяженных за пределы воображаемой плоскости, проходящей через вершины формирующих элементов на поверхности второй формирующей структуры. Термин «с частичным зацеплением» в контексте настоящего описания означает расположение формирующих структур, при котором формирующие элементы одного из компонентов формирующей структуры (например, валика) являются протяженными в сторону поверхности другой формирующей структуры, и при этом некоторые формирующие элементы на поверхности первого валика имеют части, протяженные за пределы воображаемой плоскости, проходящей через вершины формирующих элементов на поверхности второй формирующей структуры, и еще некоторые элементы на поверхности первого валика не имеют частей, протяженных за пределы воображаемой плоскости, проходящей через кончики формирующих элементов на поверхности второй формирующей структуры.

Как показано на фиг.5, валики, как правило, вращаются в противоположных направлениях. Это же относится к прочим воплощениям, описанным в настоящей заявке. Валики могут вращаться в сущности с одинаковой скоростью или с разными скоростями. Термин «в сущности с одинаковой скоростью» в контексте настоящего описания означает, что скорости вращения валиков отличаются не более чем на 0,3%. При этом скорость вращения валиков определяется, как скорость движения их поверхностей (периферий). Если тонколистовый материал содержит полимерные материалы, то валики, как правило, вращаются в сущности с одинаковой скоростью.

Если тонколистовый материал содержит целлюлозные материалы, валики могут вращаться с различной скоростью. Различная поверхностная скорость валиков может быть обеспечена за счет вращения валиков одинакового диаметра с разной угловой скоростью, или за счет использования валиков разного диаметра, вращающихся с одинаковой угловой скоростью. Валики могут вращаться в сущности с той же скоростью, с которой тонколистовый материал подается в зазор между валиками, или они могут вращаться со скоростью, превышающей скорость, с которой тонколистовый материал подается в зазор между валиками. В случае, если валики вращаются с различными скоростями, разность между скоростями их вращения может быть любой, например, может составлять от 0,3% до 100%. Подходящим диапазоном разностей скоростей вращения является диапазон 1-10%. В целом желательно, чтобы валики вращались со скоростями, не нарушающими целостность тонколистового материала (то есть, чтобы тонколистовый материал не рвался).

На фиг.6 показано альтернативное расположение валиков, в котором верхний валик 72 является раскаточным валиком, содержащим протяженные вокруг боковой поверхности гребни 68 и канавки 70, а нижний валик 74 является одним из валиков типа SELF, разработанных компанией Procter & Gamble. Формирующие элементы на валиках SELF могут быть ориентированы в направлении движения в машине (MD) или в поперечном ему направлении (CD). В данном воплощении валик SELF содержит множество чередующихся гребней 76 и канавок 78. Гребни 76 имеют пространственно разнесенные каналы 80, ориентированные параллельно оси А валика. Каналы 80 образуют разрывы в гребнях 76, в результате чего образуются дискретные формирующие элементы, или зубцы 82 на валике 74 типа SELF. В воплощении, изображенном на фиг.6, зубцы 82 имеют свое более длинное измерение, ориентированное в направлении движения в машине (MD). Конфигурация зубцов на валике, изображенная на фиг.6, именуется в настоящем описании, как стандартная конфигурация CD SELF, поскольку зубцы расположены ровными рядами в направлениях MD и CD, и в обычном процессе SELF, когда материал подается в зазор N между такими валиками, материал растягивается в направлении, поперечном движению в машине (CD).

В некоторых воплощениях, подробно описанных в упомянутых выше патентах, включенных в настоящую заявку посредством ссылки, могут использоваться валики типа «MD SELF». Такой валик имеет чередующиеся гребни и канавки, ориентированные параллельно оси А валика. Гребни в таком валике имеют пространственно разнесенные каналы, расположенные вокруг боковой поверхности валика. Каналы образуют разрывы в гребнях, в результате чего на валике формируются дискретные формирующие элементы, или зубцы. На валиках MD SELF зубцы имеют свое более длинное измерение, ориентированное в направлении, поперечном движению в машине (CD).

На фиг.6А показано еще одно воплощение валика, который может использоваться в устройствах в соответствии с настоящим изобретением. В данном воплощении валик 90 представляет собой вариант валика CD SELF разработки The Procter & Gamble Company. Как показано на фиг.6А, поверхность валика содержит множество пространственно разнесенных зубцов 100. Зубцы 100 расположены в шахматном порядке. А именно, зубцы 100 расположены на валике в виде множества рядов, таких, как ряды 102А и 102В, протяженных по окружностям вдоль боковой поверхности валика и с разнесением друг от друга вдоль оси валика. Не принимая во внимание интервалов TD между зубцами в каждом ряду, можно сказать, что зубцы в каждом ряду образуют множество протяженных по окружностям боковой поверхности валика и разнесенных друг от друга в осевом направлении, чередующихся друг с другом гребней и областей с канавками. При этом длина TL зубцов и интервалы между ними TD в направлении движения в машине (MD) могут быть подобраны таким образом, что зубцы в соседних рядах 102А и 102В перекрываются друг с другом или не перекрываются друг с другом на виде валиков с торца. В показанном воплощении зубцы 100 в соседних рядах смещены вдоль окружности боковой поверхности валика на расстояние 0,5х (где "х" равняется сумме длины TL зубца и интервала TD между зубцами в направлении MD в данном ряду). Иными словами, головные края соседних зубцов в соседних рядах смещены в направлении MD на расстояние 0,5х. Валики, изображенные на фиг.6А, могут быть изготовлены любым подходящим способом, например, сначала могут быть вырезаны гребни и канавки на валике, и затем может быть произведена непрерывная спиральная нарезка зубцов 100. При необходимости профиль зубца (в частности, головной и хвостовой края) может быть доработан с помощью резца, совершающего возвратно-поступательное движение.

Валик 90 может быть совмещен с противоположным валиком, на котором также имеются гребни и канавки, таким образом, что ряды зубцов на одном валике совмещаются с канавками между зубцами на противоположном валике. Преимущество использования валиков типа CD SELF в способах в соответствии с настоящим изобретением заключается в том, что совмещение нескольких валиков друг с другом с целью многократного воздействия на тонколистовый материал (в нескольких зазорах) значительно облегчается, в том смысле, что необходимо совместить содержащие зубцы участки одного валика с содержащими канавки участками второго валика только в направлении, поперечном движению в машине, и нет необходимости в точном совмещении участков валиков с зубцами в направлении MD. Расположение зубцов в шахматном порядке обеспечивает механическое воздействие на тонколистовый материал 10, в результате чего в тонколистовом материале формируются элементы, расположенные в шахматном порядке.

На фиг.6В показано сечение фрагментов входящих в зацепление валиков 72 и 74, показанных на фиг.6 и включающих зубцы 82, которые видны на данном чертеже, как гребни 76, и канавки 78, расположенные между зубцами 82. Зубцы могут иметь в сечении треугольную (перевернутую V-образную) форму. Вершины зубьев являются участками, наиболее выступающими наружу от поверхностей валиков. Как показано на данном чертеже, зубцы 82 имеют высоту ТН, длину TL (смотри фиг.6), и характеризуются расстоянием между ними - шагом Р зубцов (оно же является расстоянием между гребнями). Для валиков с расположением формирующих элементов в шахматном порядке шагом считается расстояние между соседними рядами формирующих элементов. Длина TL зубцов в таких воплощениях измерена вдоль окружности боковой поверхности. Вершины зубцов (их поверхности, наиболее выступающие наружу) имеют ребра, которые, как правило, являются скругленными во избежание порезов или разрывов исходного материала. Размер и форма вершины зубца могут быть охарактеризованы радиусом TR закругления вершины зубца. Головная и хвостовая грани зуба также могут иметь радиус закругления в месте их перехода в основание, или они могут быть расположены под прямым углом к основанию (и не иметь радиуса закругления). Как показано на данном чертеже, гребни 68 одного из валиков являются частично протяженными в канавки 78 противоположного валика на «глубину зацепления» (DOE) Е, которая является мерой зацепления валиков 72 и 74. Глубина зацепления может быть нулевой, положительной для входящих в зацепление валиков или отрицательной для не входящих в зацепление валиков. Глубина зацепления Е, высота ТН зубцов, длина TL зубцов, интервал TD между зубцами, радиус TR закругления вершины зубца и шаг Р могут быть подобраны в зависимости от свойств исходного материала 10 и так, чтобы получить требуемые характеристики формируемого тонколистового материала 20.

Зубцы могут иметь любые подходящие размеры. В некоторых воплощениях валиков SELF зубцы 100 могут иметь длину TL, составляющую от примерно 0,5 мм (0,020 дюйма) до примерно 13 мм (0,512 дюйма), интервал TD между ними может составлять от примерно 0,5 мм до примерно 13 мм, высота ТН зубца может составлять от примерно 0,5 мм до примерно 17 мм (0,669 дюйма), радиус TR закругления вершины зубца может составлять от примерно 0,05 мм (0,002 дюйма) до примерно 0,5 мм (0,020 дюйма), и шаг Р может составлять от примерно 1 мм (0,040 дюйма) до примерно 10 мм (0,400 дюйма). Глубина зацепления Е может составлять от примерно - 1 мм до примерно 16 мм (вплоть до максимального значения, близкого к высоте ТН зубца). При этом подразумевается, что каждый из параметров Е, Р, ТН, TD, TL и TR может быть подобран независимо от прочих параметров, чтобы получить требуемые свойства тонколистового материала. Еще одним важным свойством зубца является угол наклона его боковой стороны. Углом наклона боковых сторон называется угол, которых образуют длинные стороны зубца с воображаемой линией, протяженной наружу от центральной оси валика и проходящей через центр зубца (при этом участок поверхности, на котором начинается закругление вершины зубца, не рассматривается). Как правило, угол наклона боковых сторон подбирается таким образом, что когда валики входят в зацепление друг с другом, между ними остается достаточный зазор для тонколистового материала и тонколистовый материал не претерпевает сдвиговых разрывов (то есть одни части тонколистового материала не сдвигаются относительно других частей тонколистового материала), и не происходит выщипывания отдельных участков тонколистового материала. Однако для некоторых материалов, например, для материалов, содержащих целлюлозные волокна, может быть целесообразно использовать малые зазоры между зубцами противоположных валиков, что вызывало бы сдвиговые изменения в материале. Угол наклона боковых сторон находится в диапазоне от примерно 3° до примерно 15°. Головные и хвостовые грани зубцов, как правило, имеют боковые стенки, протяженные перпендикулярно боковой поверхности валика, от основания до кончика зубца.

На фиг.6С показано альтернативное воплощение валика 92, которое в контексте настоящего описания именуется валиком типа «MD SELF с расположением формирующих элементов в шахматном порядке». На данном валике зубцы 100 ориентированы своим длинным измерением в направлении CD и расположены в шахматном порядке. На валике 92 между зубцами сформированы каналы 94, протяженные по окружностям боковой поверхности валика.

На фиг.7 показано еще одно воплощение, в котором верхний валик является раскаточным валиком, а нижний валик является валиком с дисковыми ножами для формирования отверстий, сокращенно именуемый в настоящем описании валиком типа RKA (от «Rotary Knife Aperturing» - выполнение отверстий дисковым ножом). Как показано на фиг.7, данные валики представляют собой пару вращающихся в противоположные стороны и входящих в зацепление валиков, из которых верхний валик 72 содержит протяженные по окружностям боковой поверхности гребни 68 и канавки 70, а нижний валик 104 содержит зубцы 110 пирамидальной формы с по меньшей мере шестью гранями, каждая из которых имеет в сущности треугольную форму и сужается от основания к вершине. Зубцы 110 расположены пространственно разнесенными друг от друга рядами, протяженными вдоль окружностей боковой поверхности валика, между которыми имеются канавки 112. Зубцы 110 соединяются с нижним валиком 104 у оснований, и сечение зубца у основания имеет большую длину, чем ширину. За счет того, что зубцы 110 на валике 110 типа RKA ходят в зацепление с канавками 70 на противоположном валике 72, в тонколистовом материале 10 формируются отверстия. Значения высоты зубцов, интервала между зубцами, шага, глубины зацепления, а также прочих параметров процесса, в котором используются валики RKA, подробно описаны в патентной заявке США US 2006/0087053 А1. Вариант такого устройства содержит валик типа RKA, изображенный на фиг.14-14С.

На фиг.8 показан фрагмент зазора между парой валиков, которые могут использоваться в устройствах в соответствии с настоящим изобретением. Данного типа валики в контексте настоящего описания именуются валиками для выполнения выпукло-вогнутого тиснения. Как показано на фиг.8, устройство для выполнения выпукло-вогнутого тиснения содержит по меньшей мере первый и второй валики 114 и 116 со структурированной поверхностью. Первый валик 114 со структурированной поверхностью имеет выпуклую структуру для выполнения тиснения, содержащую один или более выступов 118, которые могут быть дискретными элементами (например, в виде точек и/или штрихов). Второй валик 116 со структурированной поверхностью имеет вогнутую структуру для выполнения тиснения, содержащую одно или более углублений 120, которые могут быть дискретными элементами (например, углублениями в виде точек и/или штрихов), в зацепление с которыми входят один или более выступов первого валика со структурированной поверхностью. Валики могут иметь сопрягающиеся или не сопрягающиеся структуры поверхности. Элементы на валиках могут иметь любые подходящие формы и любые подходящие размеры. В одном из не ограничивающих воплощений, подробно описанном в патенте США 6846172 B2 (автор Vaughn), валики для выполнения тиснения могут иметь не сопрягающиеся друг с другом структуры поверхностей, которые выполняются гравировкой независимо друг от друга. В таком воплощении валики 114 и 116 имеют увеличенные зазоры между соседними, входящими в зацепление друг с другом выступами 118 и углублениями 120 структур для выполнения тиснения. Зазоры между боковыми поверхностями валиков могут составлять от примерно 0,002 дюйма (примерно 0,050 мм) до примерно 0,050 дюйма (примерно 1,27 мм). Ширина выступов 118 может быть больше чем примерно 0,002 дюйма (примерно 0,050 мм).

На фиг.9 показано альтернативное, не ограничивающее воплощение, в котором поверхности валиков 124 и 126 содержат формирующие элементы, предложенные в упомянутой выше патентной заявке «Процесс формирования микротекстурированного тонколистового материала». Валики, изображенные на фиг.9, включают валик 124, содержащий выпуклые (протяженные наружу) формирующие элементы (выступы) 128, и валик 126, содержащий на своей поверхности вогнутые (протяженные вовнутрь) формирующие элементы, например, дискретные и/или непрерывно протяженные пустоты 130. Выступы 128 расположены с межцентровыми расстояниями, меньшими чем примерно 800 мкм, от по меньшей мере трех, по меньшей мере четырех или по меньшей мере пяти соседних с ними формирующих элементов. Как показано на фиг.9, формы протяженных вовнутрь элементов 130 могут отличаться от формы выпуклых (протяженных наружу) элементов 128. На фиг.9 показано также, что протяженные вовнутрь элементы 130 могут иметь конфигурацию, обеспечивающую их сопряжение с более, чем одним выпуклым элементом 128.

На фиг.9А показан фрагмент формирующей структуры, содержащей сочетание различных формирующих элементов. Как показано на фиг.9А, формирующие элементы одной или обеих (первой и/или второй) формирующих структур могут включать выступы, например, выступы 128, или углубления, например, полости 130, выбранные из дискретных выступов 128 (которые могут иметь форму колонн 132), дискретных полостей 130 (которые могут иметь форму отверстий 134 или углублений 136), непрерывно протяженных полостей 138, канавок, гребней или их сочетаний. Формирующая структура может дополнительно включать ровные участки 140, полностью окружающие формирующие элементы.

Валики различного типа, описанные выше (а также валики прочих типов, на которых имеются формирующие элементы) могут использоваться в любых подходящих сочетаниях в различных устройствах в соответствии с настоящим изобретением для деформирования полотен тем или иным образом. Устройства могут содержать несколько валиков, которые содержат только один тип валика из описанных выше, или любые подходящие сочетания из двух или более различных типов валиков. На тонколистовом материале 10 может выполняться любое подходящее число процессов механической деформации. Число зазоров, через которые проходит тонколистовый материал для его механической деформации, может составлять от одного до двух, до ста или даже более зазоров.

Возможны также различные варианты расположения валиков в различных устройствах в соответствии с настоящим изобретением. В воплощении, показанном на фиг.4, валики расположены таким образом, что после подачи тонколистового материала в зазоры между валиками тонколистовый материал 10 оборачивается вокруг одного или более валиков менее чем на 180°. В варианте такого расположения, показанном на фиг.10, валики расположены таким образом, что после подачи тонколистового материала в зазоры между валиками тонколистовый материал 10 оборачивается вокруг одного или более валиков более чем на 180°.

На фиг.11 показано еще одно воплощение устройства, которое может использоваться для реализации способов в соответствии с настоящим изобретением. Устройство, изображенное на фиг.11, является гибридом гнездового расположения валиков и парного расположения валиков в соответствии с существующим уровнем техники. В данном воплощении устройство включает валики 144 в гибридном расположении, а именно, имеется множество кластеров 146 из от трех до четырех валиков, расположенных гнездовым образом, и данные кластеры могут быть смещены друг относительно друга в направлении, поперечном движению в машине.