Композиции материалов биомассы для переработки - RU2661893C2

Код документа: RU2661893C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям материала биомассы или производным материала биомассы в растворителе для, но без ограничения, применений в переработке, такой как переработка нефти или переработка бионефти.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Лигнин представляет собой комплексный биополимер, находящийся в клеточных стенках растений, и его чаще всего получают из древесины и некоторых морских водорослей. Лигнин, целлюлоза, гемицеллюлоза и пектин являются основными компонентами клеточных стенок, и лигнин вместе с гемицеллюлозой обеспечивает механическую прочность клеточных стенок.

Сегодня лигнин можно применять, например, в качестве компонента в топливной таблетке, в качестве связующего, но его также можно применять в качестве источника энергии благодаря высокому энергосодержанию. Лигнин имеет более высокое энергосодержание, чем целлюлоза или гемицеллюлозы, и один грамм лигнина обладает в среднем 2,27 кДж, что на 30% больше энергосодержания целлюлозного углевода. Энергосодержание лигнина близко к таковому у угля. Сегодня благодаря его энергетической ценности лигнин, извлеченный с помощью крафт-процесса, сульфатного способа на целлюлозной или бумажной фабрике, обычно сжигают с целью обеспечения энергии для выполнения производственного процесса и для извлечения химических веществ из варочной жидкости.

Существуют несколько путей отделения лигнина от черного или красного щелока, полученных после отделения целлюлозных волокон в крафт- или сульфитном способе, соответственно, в течение производственных процессов. Одной из наиболее распространенных стратегий является ультрафильтрация. Lignoboost® представляет собой процесс разделения, разработанный компанией Innventia АВ, и было показано, что процесс увеличивает выход лигнина с использованием меньшего количества серной кислоты. В способе Lignoboost® применяют черный щелок из производственных процессов и осаждают лигнин путем добавления и реакции с кислотой, обычно диоксидом углерода (СО2), и затем лигнин отфильтровывают. Отфильтрованный осадок лигнина затем повторно диспергируют и подкисляют, как правило, с помощью серной кислоты, и полученную взвесь затем фильтруют и промывают с использованием промывки вытеснением. Лигнин, как правило, затем сушат и измельчают с целью сделать его приемлемым для горелок известковых печей или перед таблетированием его в топливную таблетку.

Биотопливо, такое как биобензин и биодизель представляет собой топливо, в котором энергия происходит главным образом из материала биомассы или газов биомассы, таких как древесина, кукуруза, сахарный тростник, животный жир, растительные масла и т.д. Однако биотопливные отрасли промышленности противостоят таким проблемам, как противоречие "пища против топлива" (food vs fuel debate), эффективность и общее снабжение сырьем. В то же время целлюлозная или бумажная промышленности производят огромные количества лигнина, который часто, как описано выше, лишь сжигают на фабрике.

Две общепринятые стратегии исследования биомассы в качестве топлива или компонента топлива заключаются в использовании пиролизных масел или гидрогенизированного лигнина. Однако эти стратегии требуют применения высокого давления и использования газообразного водорода, что и дорого, и может быть опасно. Таким образом, существует потребность в менее сложном способе подготовки биомассы для ее переработки при биопереработке, но также для переработки лигнина, например, в чистые реактивы или краски или добавки для красок.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящей заявке раскрывают композицию, содержащую материал биомассы и растворитель, при этом композицию можно использовать в процессах переработки для производства топлива.

В первом аспекте настоящее изобретение относится к композиции, содержащей лигнин или производные лигнина, растворитель и жидкость-носитель; при этом лигнин или производные лигнина составляют по меньшей мере 4 вес. % композиции, и при этом лигнин или производные лигнина характеризуются средневесовым молекулярным весом не более 5000 г/моль, и при этом растворитель содержит по меньшей мере один спирт, простой эфир или органический сложный эфир, сульфоксид, кетон, альдегид или их комбинацию.

Во втором аспекте настоящее изобретение относится к способу получения композиции по настоящему изобретению, включающему:

- обеспечение наличия лигнина или производных лигнина, характеризующихся средневесовым молекулярным весом не более 5000 г/моль;

- обеспечение наличия растворителя, содержащего по меньшей мере один спирт, простой эфир, сульфоксид, кетон, альдегид или сложный эфир или их комбинацию, и жидкость-носитель; и

- добавление лигнина или производных лигнина к растворителю и жидкости-носителю с получением концентрации по меньшей мере 4 вес. % и перемешивание.

Третий аспект относится к применению композиции по настоящему изобретению для получения топлива.

Четвертый аспект представляет собой топливо, полученное из композиции по настоящему изобретению.

Пятый аспект настоящего изобретения относится к применению композиции, соответственно, в качестве интенсификатора помола для бетона, замедлителя схватывания для цемента, упрочнителя цемента, противоокислителя, усилителя теплозащиты, стабилизатора асфальта, эмульгирующего средства, добавки для укрепления волокон, сшивающего средства, связующего для плиты, антикоррозионной добавки, добавки против истирания, антифрикционной добавки, связующего, эмульгатора или диспергирующего средства, сшивающего или отверждающего средства, или в качестве ингибитора поглощения воды, или в качестве средства для псевдоожижения, в качестве антибактериальной или противогрибковой поверхности, или в качестве барьера, для пропитки древесины, или в качестве антикоррозионного средства.

Шестой аспект настоящего изобретения относится к композиции, содержащей лигнин или производные лигнина, растворитель и жирную кислоту; при этом лигнин или производные лигнина составляют по меньшей мере 4 вес. % композиции, и при этом лигнин или производные лигнина характеризуются средним молекулярным весом не более 5000 г/моль, и при этом растворитель содержит по меньшей мере один спирт, простой эфир, сульфоксид, кетон, альдегид или сложный эфир или их комбинацию.

Седьмой аспект настоящего изобретения относится к композиции, содержащей лигнин или производные лигнина и растворитель;

при этом лигнин или производные лигнина составляют по меньшей мере 4 вес. % композиции, и при этом лигнин или производные лигнина характеризуются средним молекулярным весом не более 5000 г/моль, и при этом растворитель содержит по меньшей мере один спирт, простой эфир, сульфоксид, кетон, альдегид или сложный эфир или их комбинацию.

КРАТКОЕ ОПИСАНИЕ ФИГУР

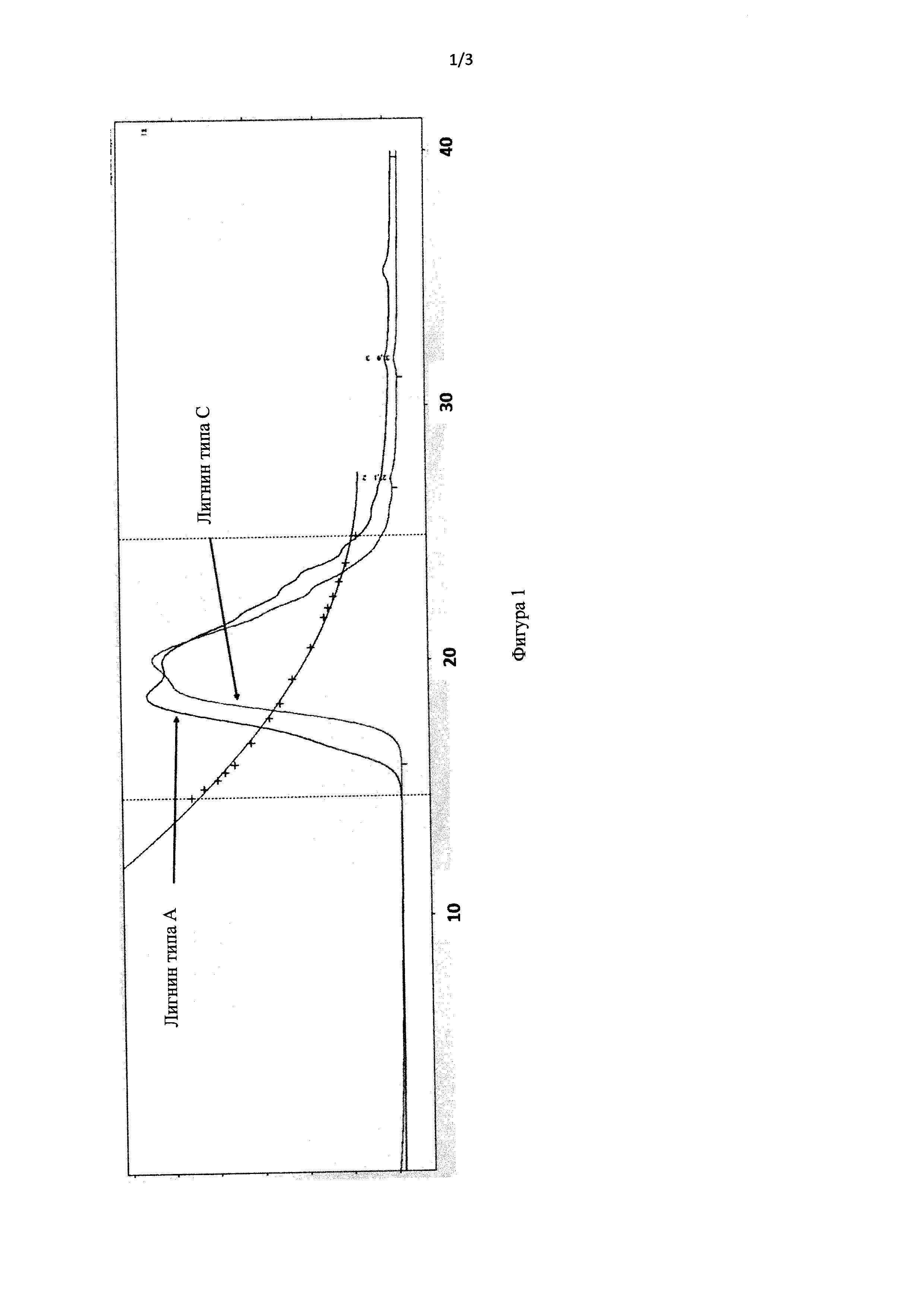

Фигура 1 представляет собой кривую GPC лигнина типа А и лигнина типа С. Лигнин типа С характеризуется средневесовым молекулярным весом (Mw) равным 1426 г/моль и полидисперсностью (PD) равной 1,87.

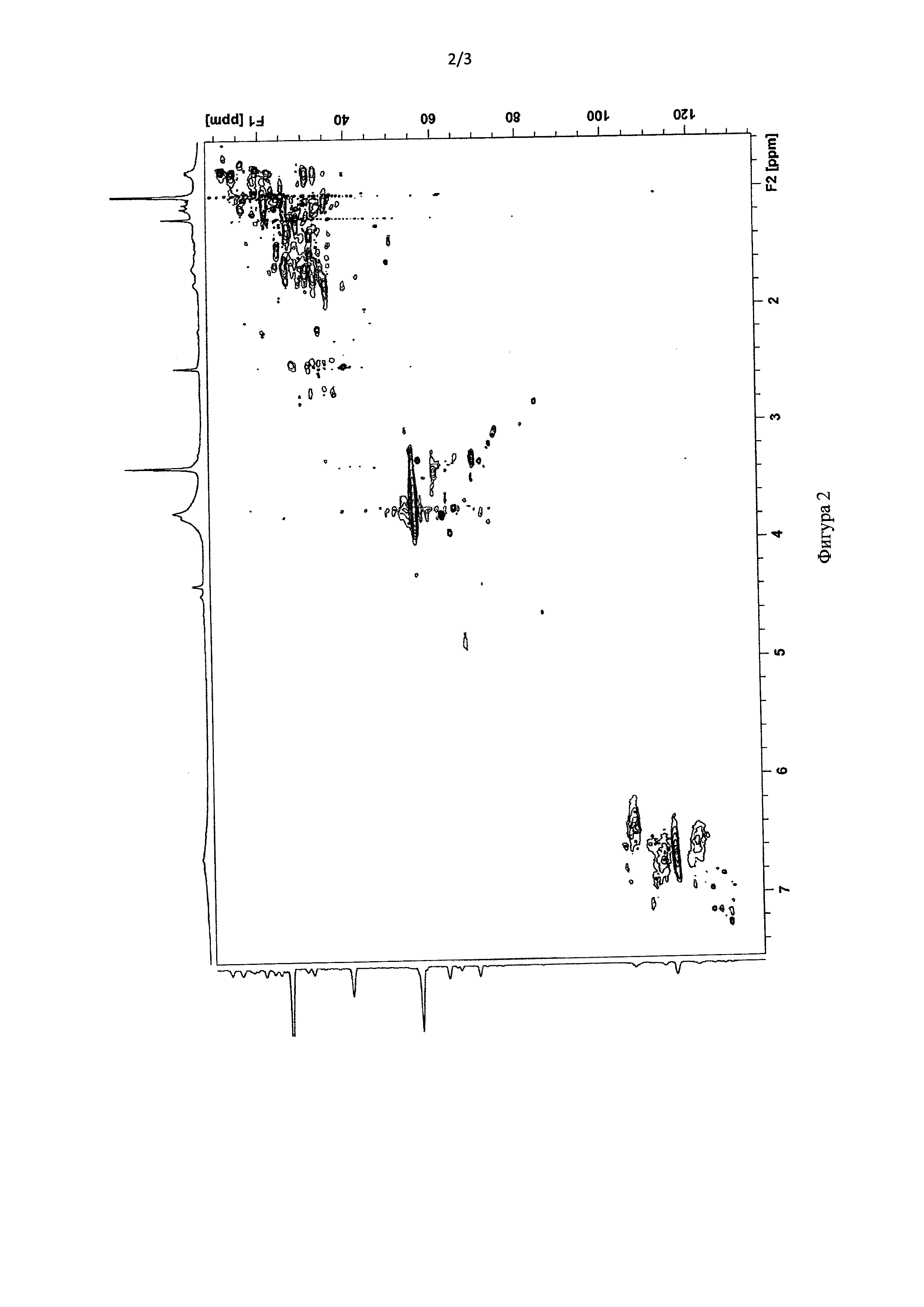

Фигура 2 представляет собой HSQC лигнина типа С.

Фигура 3 представляет собой HSQC лигнина типа F.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет композицию для применения в процессах переработки для производства различных типов топлива.

Для вещества, которое подлежит процессу переработки, такому как переработка нефти или переработка бионефти, вещество должно находиться в жидкой фазе.

Вещество либо находится в жидкой фазе при данной температуре (как правило, ниже 80°С), либо вещество растворено в жидкости. Настоящее изобретение представляет композицию и способ получения упомянутой композиции, при этом композиция содержит лигнин или производные лигнина, при этом лигнин или производные лигнина находятся в жидкой фазе или растворены в жидкости и могут подвергаться процессу переработки. Настоящее изобретение облегчает или даже обеспечивает производство топлива из материала биомассы.

Композиция по настоящему изобретению является жидкой композицией, содержащей материал биомассы и растворитель, предпочтительно также жидкость-носитель. В одном варианте осуществления материал биомассы содержит лигнин или производные лигнина, и растворитель содержит спирт, простой эфир, сульфоксид, кетон, альдегид или сложный эфир или их комбинацию.

В настоящей заявке выражение "производное лигнина" означает молекулы или полимеры, полученные из лигнина. В настоящей заявке "производное лигнина" и "молекулы или полимеры, полученные из лигнина" используются взаимозаменяемо. Эти молекулы или полимеры могут быть результатом химической модификации или деградации лигнина или источника лигнина, например, при обработке черного или красного щелока для осаждения или отделения лигнина.

В настоящей заявке выражения "красный щелок" и "коричневый щелок" означают один и тот же щелок.

Биомасса и материал биомассы

Биомасса включает, но без ограничения, части растений, фрукты, овощи, промышленные отходы, древесные стружки, солому, зерно, травы, кукурузу, сорняки, водные растения, сено, бумагу, бумажные изделия, утилизированную бумагу и бумажные изделия, лигноцеллюлозный материал, лигнин и любой содержащий целлюлозу биологический материал или материал биологического происхождения. Материалы биомассы и его производные часто характеризуются общей формулой CxHyOz, где соотношение z/x зависит от происхождения, части растения, а также переработки материала биомассы, и где каждый из x и y составляет ≥1 и z≥0. Предпочтительно x составляет ≥2, или более предпочтительно x составляет ≥3, или более предпочтительно x составляет ≥6; z предпочтительно составляет ≥1 или ≥2. В одном варианте осуществления x составляет ≤20, в другом варианте осуществления x составляет ≤15, и в еще одном варианте осуществления x составляет ≤11. В одном варианте осуществления z составляет ≤10, а в другом варианте осуществления z составляет ≤5. Материал биомассы может включать другие гетероатомы, такие как S или N.

Далее следует неограничивающий список материалов биомассы: целлюлоза (C6H10O5)n, глюкоза (C6H12O6), глицерин (С3Н8О3), этанол (С2Н6О); жирные кислоты, такие как пальмитолеиновое масло (С16Н32О2), олеиновая кислота (С18Н34О2), талловое масло или жирная кислота С17Н31-35СООН; смоляные кислоты, такие как абиетиновая кислота (С20Н30О2); лигнин или производные лигнина в диапазоне от С1 до С20, такие как (С10Н10О2), (С10Н12О3), (C11H14O4), лигнин в черном щелоке, такой как (С10Н8О), (С10Н10О2), (С11Н12О3) и пиролизное масло и т.п. Жирные кислоты, такие как пальмитолеиновое масло (С16Н32О2), олеиновая кислота (С18Н34О2), талловое масло или жирная кислота С17Н31-35СООН; смоляные кислоты, такие как абиетиновая кислота (С20Н30О2); можно также применять как компонент в композиции по настоящему изобретению. В одном варианте осуществления производные лигнина находятся в диапазоне от С1 до С20, например, (С9Н10О2), (С10Н12О3) и (С11Н14О4) или лигнин в черном щелоке или из него, например, (С9Н8О), (С10Н10О2) и (С11Н12О3). Примерами звеньев лигнина являются гваякол, конифериловый спирт, синапиловый спирт, этил-4-гидрокси-3-метоксикетон, (4-гидрокси-3-метоксифенил)-пропен, ванилин и фенол.

Материал биомассы может находиться в виде смеси материалов биомассы и в одном варианте осуществления материал биомассы представляет собой черный или красный щелок или материалы, полученные из черного или красного щелока. Черный и красный щелок содержит целлюлозу, гемицеллюлозу и лигнин и их производные. Композиция по настоящему изобретению может содержать черный или красный щелок либо лигнин или производные лигнина, полученные из черного или красного щелока.

В другом варианте осуществления композиция содержит остаточный материал из производства этанола, такого как производство целлюлозного или зернового этанола, далее называемого производством этанола. В другом варианте осуществления лигнин или производные лигнина получены из производства этанола.

Черный щелок содержит четыре основных группы органических веществ, примерно 30-45 вес. % лигнифицированного материала, 25-35 вес. % сахариновых кислот, приблизительно 10 вес. % муравьиной и уксусной кислот, 3-5 вес. % экстрагируемых веществ, приблизительно 1 вес. % метанола и ряд неорганических элементов и серу. Точный состав щелока варьируется и зависит от условий варки в производственном процессе и сырья. Красный щелок содержит ионы из сульфитного способа (кальций, натрий, магний или аммоний), сульфированный лигнин, гемицеллюлозу и низкомолекулярные смолы.

В одном варианте осуществления композиция содержит черный щелок в количестве 80 вес. % или более, либо 90 вес. % или более, либо более предпочтительно около 100 вес. %. В одном варианте осуществления композиция содержит красный щелок, предпочтительно в количестве 80 вес. % или. более, либо 90 вес. % или более, либо более предпочтительно около 100 вес. %. Композиция может содержать фильтрат из черного или красного щелока, предпочтительно из черного щелока.

Средневесовой молекулярный вес (масса) (Mw) лигнина не должна быть более 30000 г/моль, предпочтительно не более 20000 г/моль, или более предпочтительно не более 10000 г/моль, или еще более предпочтительно не более 5000 г/моль, или еще более предпочтительно не более 2000 г/моль, или не более 1500 г/моль, или более предпочтительно не более 1000 г/моль, или не более 300 г/моль. Лигнин или производное лигнина может характеризоваться точкой плавления при температуре по меньшей мере 180°С, например, 190°С или выше, либо 200°С или выше, либо 300°С или менее, либо 280°С или менее, либо 270°С или менее, либо лигнин или производные лигнина могут оставаться в жидкой фазе при растворении в растворителе согласно данному изобретению при температуре до 150°С, например, 120°С или менее, либо 100°С или менее, либо 90°С или менее, либо 80°С или менее, либо 70°С или менее.

Количество лигнина или производных лигнина в композиции может составлять 4 вес. % или более, либо 5 вес. % или более, либо 7 вес. % или более, либо 10 вес. % или более, либо 12 вес. % или более, либо 15 вес. % или более, либо 20 вес. % или более, либо 25 вес. % или более, либо 30 вес. % или более, либо 40 вес. % или более, либо 50 вес. % или более, либо 60 вес. % или более, либо 70 вес. % или более, либо 75 вес. % или более.

В одном варианте осуществления лигнин или производные лигнина деароматизованы. Например, лигнин или производные лигнина деароматизованы до по меньшей мере 40%, или по меньшей мере 50%, или по меньшей мере 60%, или по меньшей мере 70%, или по меньшей мере 80%, или по меньшей мере 90%, или по меньшей мере 95%, или по меньшей мере 99%.

Растворители, жидкости-носители и добавки

Композиция по настоящему изобретению содержит растворитель или смесь растворителей. Предпочтительными растворителями являются С1-С10-спирты, С1-С10-простые эфиры, С1-С10-кетоны, С1-С10-альдегиды, С1-С10-сульфоксиды и С1-С10-сложные эфиры. Не исчерпывающими примерами являются метанол, этанол, пропанол, изопропанол, 1,3-пропандиол, глицерин, гликоль, дипропиленгликоль и бутиловый эфир, такой как трет-бутилметиловый эфир; диэтиловый эфир, диглим, диизопропиловый эфир, диметилсульфоксид (DMSO), тозиловая кислота, диметоксиэтан, диэтиловый эфир диэтиленгликоля, петролейный эфир, полиэтиленгликоль, 1,4-диоксан, фурфурол, ацетон, 1,3-диоксолан, циклопентилметиловый эфир, 2-метилтетрагидрофуран, ароматические альдегиды (такие как фурфурол) и тетрагидрофуран (THF). Предпочтительными С1-С10-сложными эфирами являются органические сложные эфиры, ароматические или неароматические сложные эфиры, при этом примерами сложных эфиров являются бензилбензоат, различные ацетаты, такие как метилацетат, этилацетат и бутилацетат, различные лактаты, такие как этиллактаты. Другими приемлемыми растворителями являются диметилформамид, пиридин и N-метилпирролидон, или кислоты, такие как С1-С10-карбоновые кислоты, такие как муравьиная кислота, уксусные кислоты, пропановая, бутановая кислота, пентановая кислота и гексановая кислота. В одном варианте осуществления растворитель содержит комбинацию С1-С10-спиртов, С1-С10-простых эфиров и С1-С10-сложных эфиров. В одном варианте осуществления растворитель содержит два С1-С10-спирта, например, этанол и глицерин, а в другом варианте осуществления растворитель содержит пропанол и глицерин. В одном варианте осуществления растворитель содержит полиэтиленгликоль и С1-С10-спирт. В одном варианте осуществления растворитель содержит этанол в комбинации по меньшей мере с одним из глицерина и полиэтиленгликоля. В другом варианте осуществления растворитель содержит глицерин в комбинации с полиэтиленгликолем. В одном варианте осуществления по меньшей мере одним растворителем является сульфоксид, спирт или альдегид. В одном варианте осуществления растворитель содержит комбинацию С1-С10-сульфоксида и С1-С10-спирта, или С1-С10-сульфоксида и С1-С10-альдегида, или С1-С10-спирта и С1-С10-альдегида. В одном варианте осуществления растворитель содержит диметилсульфоксид, пиридин, THF, 1,4-диокеан, фурфурол, дипропиленгликоль, полиэтиленгликоль или 1,3-пропандиол или их комбинацию. Если композиция подлежит применению в переработке, то количество растворителя предпочтительно мало, насколько это является возможным, особенно если растворитель содержит гетероатомы, такие как кислород. Количество растворителя составляет предпочтительно 33 вес. % или более, либо 40 вес. % или более, либо 45 вес. % или более, но не более 66 вес. %, либо 60 вес. % или менее, либо 55 вес. % или менее, либо 50 вес. % или менее.

Жидкость-носитель предназначена для переноса желаемого субстрата или раствора в реактор без вступления в реакцию или любого иного воздействия на субстрат или раствор. Таким образом, в настоящей заявке жидкость-носитель является инертным углеводородом с высокой точкой кипения, предпочтительно по меньшей мере 150°С. Композиция может содержать жидкость-носитель, приемлемую для гидроочистки или каталитического крекинга, предпочтительно жидкость, приемлемую как для гидроочистки, так и для каталитического крекинга. Такие жидкости-носители включают различные углеводородные масла. Гидроочистка и каталитический крекинг являются стадиями в способе переработки, где снижается содержание серы в масле и где высококипящие углеводороды с высоким молекулярным весом превращаются в бензин, дизельное топливо и газы. Содержание жидкости-носителя может составлять по меньшей мере 5 вес. %, или по меньшей мере 10 вес. %, или по меньшей мере 20 вес. %, или по меньшей мере 30 вес. %, или по меньшей мере 40 вес. %, предпочтительно по меньшей мере 50 вес. % или предпочтительно по меньшей мере 60 вес. %.

В одном варианте осуществления композиция содержит жирную кислоту. В другом варианте осуществления композиция содержит смесь этерифицированной жирной кислоты и/или другой жирной кислоты и/или смоляную кислоту, и/или кислоту канифоли. В одном варианте осуществления жирная кислота представляет собой смесь, полученную из биомассы, содержащей жирную кислоту. В одном варианте осуществления смесь, полученная из биомассы, представляет собой талловое масло. Композиция по настоящему изобретению может содержать смесь этерифицированной жирной кислоты, другой жирной кислоты и необязательно смоляную кислоту. Количество жирной кислоты или любой смеси, содержащей жирную кислоту, в композиции может составлять 10 вес. % или более, либо 20 вес. % или более, либо 33 вес. % или более, либо 40 вес. % или более, либо 45 вес. % или более, но не более 80 вес. %, либо 60 вес. % или менее, либо 55 вес. % или менее, либо 50 вес. % или менее. Сама смесь может содержать 10-50 вес. % этерифицированной жирной кислоты, 10-50 вес. % других жирных кислот и 0-50 вес. % смоляной кислоты, при этом суммарное количество каждого компонента не дает в сумме более 100 вес. %. В одном варианте осуществления количество этерифицированной жирной кислоты в смеси составляет 15 вес. % или более, либо 25 вес. % или более, либо 45 вес. % или менее, либо 35 вес. % или менее. В одном варианте осуществления количество другой жирной кислоты в смеси составляет 15 вес. % или более, либо 25 вес. % или более, либо 45 вес. % или менее, либо 35 вес. % или менее. В одном варианте осуществления количество смоляной кислоты в смеси составляет 5 вес. % или более, либо 15 вес. % или более, либо 25 вес. % или более, либо 45 вес. % или менее, либо 35 вес. % или менее. Жирная кислота может быть любой насыщенной или ненасыщенной С6-С30-жирной кислотой, предпочтительно С12-С20-, например, С14-, С16-, С18-, С19-или С20-жирной кислотой. Если композиция содержит жирную кислоту (или смесь жирных кислот) и углеводородное масло, то весовое соотношение между жирной кислотой и углеводородным маслом может составлять от 10:1 до 1:5, или от 10:1 до 1:1, или от 5:1 до 1:5, или от 3:1 до 1:3, или от 2:1 до 1:2 либо 1:1.

Композиция по настоящему изобретению может быть однофазной системой. При поддерживании композиции в движении непрерывно или регулярно композиция может оставаться в одной фазе в течение длительного времени. Поскольку подразумевается, что композиция подлежит применению, например, в переработке, композиция будет находиться в движении и, следовательно, она будет представлять собой однофазную систему. В одном варианте осуществления композиция является однофазной системой при 70°С, предпочтительно также при 25°С, будучи оставленной на 10 минут, предпочтительно 30 минут, предпочтительно 1 час, предпочтительно будучи оставленной на 24 часа.

Если жидкость-носитель является углеводородным маслом, масло должно быть в жидкой фазе ниже 80°С и предпочтительно иметь точки кипения 160-500°С или 177-371°С. Эти углеводородные масла включают различные типы газойлей и подобное, например, полный диапазон средних дистиллятов прямой перегонки, гидроочищенные, средний дистиллят, легкий дистиллят каталитического крекинга, полный диапазон дистиллятов первой тяжелой фракции прямой перегонки, дистилляты гидродесульфированные полного диапазона, дистилляты депарафинированные растворителем прямого диапазона, дистилляты средние сульфенилированные прямой перегонки, полный диапазон очищенной глиной первой тяжелой фракции прямой перегонки, полный диапазон дистиллятов atm, полный диапазон гидроочищенных дистиллятов, легкие дистилляты прямой перегонки, тяжелые дистилляты прямой перегонки, дистилляты (нефтяной песок), средний погон прямой перегонки, первая тяжелая фракция (сланцевая нефть) после гидрокрекигна, полный диапазон прямой перегонки (неограничивающие примеры, номера CAS: 68476-30-2, 68814-87-9, 74742-46-7, 64741-59-9, 64741-44-2, 64741-42-0, 101316-57-8, 101316-58-9, 91722-55-3, 91995-58-3, 68527-21-9, 128683-26-1, 91995-46-9, 68410-05-9, 68915-96-8, 128683-27-2, 195459-19-9). Кроме того, вещества могут быть сольватированы в более легких углеводородных фракциях, таких как органические растворители, например, мезитилен, толуол, бензол, петролейный эфир, октаны, нонаны, деканы, а также изомеризированные производные этих соединений или из смеси (номера CAS: 108-88-3, 108-67-8, 71-43-2, 8032-32-4, 111-65-9, 111-84-2, 124-18-5).

Композиция может дополнительно содержать по меньшей мере одну добавку. Добавка может быть любой добавкой, приемлемой для настоящей композиции, известной специалисту в данной области. В одном варианте осуществления добавка может дополнительно усиливать растворение лигнина или производных лигнина. Добавка может иметь функцию растворения или разрушения межмолекулярных связей между цепями лигнина или производными лигнина. В одном варианте осуществления добавка представляет собой полярное соединение или соль. К композиции может быть добавлен эмульгатор. Композиция может дополнительно содержать основание или основное соединение, такое как амин, аммиак или гидроксид аммония.

Добавка может также влиять на химическую структуру лигнина или производного лигнина и таким образом делать лигнин или производное лигнина более растворимым. Добавка может также быть любым веществом для снижения вязкости, как описано в патенте US 4734103, включенном в данный документ посредством ссылки, или любым веществом для снижения вязкости, известным специалисту в данной области. Добавка может быть добавлена для получения однородной дисперсии масла и воды для улучшения эффективности сгорания и для стабилизации дисперсии согласно US 2011/0203166, включенному в данный документ посредством ссылки.

Добавка может быть добавлена в каталитическом или стехиометрическом количестве. Количество добавки может составлять от 0 до 10 вес. %, предпочтительно от 0,25 до 5 вес. % или от 0,5 до 2 вес. %. Добавку можно добавлять на любой стадии способа, например, добавку можно добавлять к черному или красному щелоку или остаточному материалу из производства этанола, либо до или после фильтрации или ультрафильтрации, либо до или после подкисления и разделения.

Конкретные композиции

Композиция по настоящему изобретению содержит по меньшей мере 4 вес. % лигнина и/или производных лигнина, растворитель и жидкость-носитель, при этом лигнин и/или производные лигнина характеризуются средневесовым молекулярным весом не более 5000 г/моль, предпочтительно 2000 г/моль. Растворитель содержит спирт, сложный эфир, сульфоксид, кетон, альдегид или простой эфир. Одна композиция по настоящему изобретению содержит черный щелок, этанол, глицерин и жирную кислоту. Другая композиция содержит лигнин или производные лигнина, этанол и глицерин, предпочтительно также жирную кислоту. Одна композиция содержит по меньшей мере 20 вес. % лигнина или производных лигнина, характеризующихся средневесовым молекулярным весом не более 2000 г/моль, при этом растворитель содержит спирт, DMSO или фурфурол; и жидкость-носитель, содержащую углеводородное масло. В одном варианте осуществления лигнин или производные лигнина характеризуются средневесовым молекулярным весом не более 1000 г/моль.

В одном варианте осуществления композиция содержит 7 вес. % или более лигнина или производных лигнина и по меньшей мере 30 вес. % жидкости-носителя.

В одном варианте осуществления композиция содержит по меньшей мере 7 вес. % лигнина или производных лигнина, характеризующихся средневесовым молекулярным весом не более 2000 г/моль, при этом растворитель содержит по меньшей мере спирт, альдегид или сульфоксид; а также углеводородное масло и жирную кислоту в весовом соотношении от 1:1 до 1:5.

В одном варианте осуществления настоящего изобретения композиция содержит 1-50 вес. % лигнина или производных лигнина, 33-66 вес. % растворителя и 33-66 вес. % жидкости-носителя, при этом суммарное количество каждого компонента не дает в сумме более чем 100 вес. %. Другая композиция по настоящему изобретению содержит по меньшей мере 4 вес. % лигнина или производных лигнина, растворитель, содержащий С1-С10-спирт, или С1-С10-сульфоксид, или С1-С10-альдегид в концентрации 5-30 вес. %, и 10-50 вес. % углеводородного масла. Другая композиция по настоящему изобретению содержит по меньшей мере 4 вес. % лигнина или производных лигнина, растворитель, содержащий С1-С10-спирт, или С1-С10-сульфоксид, или С1-С10-альдегид в концентрации 5-30 вес. %, и 10-50 вес. % смеси жирной кислоты и углеводородного масла.

Способ получения

Композиция по настоящему изобретению может быть получена путем смешивания материала биомассы либо лигнина или производных лигнина в растворителе вместе с жидкостью-носителем, необязательно также жирной кислотой. Если растворитель является смесью более одного растворителя, то смесь может быть получена до смешивания с материалом биомассы/лигнином либо все растворители смеси растворителей и материал биомассы/лигнин могут быть смешаны одновременно. Жидкость-носитель можно добавлять до, во время или после стадии смешивания растворителя и материала биомассы/лигнина. В одном варианте осуществления масло добавляют после смешивания материала биомассы и растворителя. Смешивание можно осуществлять перемешиванием или встряхиванием или любым другим приемлемым образом.

Смешивание можно осуществлять при комнатной температуре, но можно осуществлять при температуре от 50°С до 350°С, такой как 50°С или более, либо 100°С или более, либо 150°С или более, но не более 350°С, либо 250°С или менее, либо 200°С или менее. В одном варианте осуществления жидкость-носитель добавляют после смешивания растворителя и материала биомассы/лигнин и когда смесь растворителя и материала биомассы/лигнина охлаждена, предпочтительно ниже 100°С или ниже 80°С. В другом варианте осуществления лигнин или производное лигнина добавляют к жидкости-носителю и необязательно также жирную кислоту перед добавлением растворителя.

Черный или красный щелок можно использовать как есть, но щелок можно предварительно обрабатывать с помощью выпаривания, разделения или фильтрации либо путем химической обработки, такой как способ, описанный ниже и дополнительно определенный в WO 2012/121659.

Материал биомассы или лигнин в композиции может быть обработан согласно способу, описанному в WO 2012/121659, который включен в данный документ посредством ссылки. Способ относится к восстановлению или расщеплению субстрата, приводящими к деполимеризации, при этом упомянутый субстрат может быть, но без ограничения, первичным, вторичным и третичным бензиловым или аллиловым спиртом, бензиловым или аллиловым простым эфиром, бензиловым или аллиловым карбонилом и бензиловым или аллиловым сложным эфиром либо олефинами по отношению к соответствующему углеводороду. Субстрат может быть лигнином или любым другим соединением или полимером, содержащим упомянутую функциональную группу, или черным или красным щелоком. Общий способ включает добавление катализатора, катализатора на основе переходного металла, в реакционную колбу или емкость. Добавление смеси растворителей из по меньшей мере двух растворителей, где один из растворителей является водой, и основания. Затем смесь нагревают с последующим добавлением донора водорода и субстрата, подлежащего восстановлению. Для препятствования диспропорционированию к смеси растворителей следует добавлять основание или диоксид углерода и катализатор перед добавлением донора водорода и субстрата. Донором водорода может быть, например, муравьиная кислота или спирт, им может быть даже газообразный водород. Восстановление осуществляют при температуре 40-100°С. В одном варианте осуществления количество основания не является стехиометрическим к количеству субстрата. Биомассу или лигнин можно также обрабатывать (деполимеризовывать) согласно способу, описанному в PCT/SE2013/051045, который включен в данный документ посредством ссылки. Общий способ включает смешивание биомассы или лигнина, донора водорода, катализатора на основе переходного металла и по меньшей мере одного растворителя. Донор водорода предпочтительно является спиртом и/или муравьиной кислотой. Образованную смесь затем нагревают до не более 200°С. Материал биомассы или предпочтительно отделенный лигнин и производные лигнина, полученные после восстановления или расщепления, могут быть деароматизованы и затем могут быть использованы в качестве лигнина или производных лигнина в композиции по настоящему изобретению. В одном варианте осуществления полученный из химического восстановления материал биомассы дополнительно перерабатывают путем фильтрации, ультрафильтрации или тангенциальной ультрафильтрации; либо обрабатывают подкислением и отделением, как в технологии Lignoboost®.

В одном варианте осуществления композиция по настоящему изобретению может содержать материал биомассы, содержащий лигнин или производные лигнина, полученные посредством осаждения и отделения лигнина и производных лигнина, например, подкислением и отделением, таким как фильтрация. Lignoboost® или любая другая аналогичная технология разделения являются примерами такой технологии и могут быть использованы. Отделенный лигнин и производные лигнина могут затем быть использованы в качестве материала биомассы в композиции по настоящему изобретению. В другом варианте осуществления отделенный лигнин и производное лигнина можно дополнительно химически восстанавливать или расщеплять или деполимеризовать посредством способа, описанного выше и в WO 2012/121659.

Другой способ или дополнительный способ очистки или разделения конкретных компонентов в материале биомассы состоит в фильтрации, ультрафильтрации или тангенциальной ультрафильтрации. Лигнин может быть разделен относительно размера посредством любой из упомянутых технологий фильтрации. Лигнин или производные лигнина могут также быть разделены относительно размера посредством технологии деполимеризации; данное разделение может быть осуществлено в комбинации с фильтрацией, ультрафильтрацией или тангенциальной ультрафильтрацией. Путем применения фильтрации, ультрафильтрации или тангенциальной ультрафильтрации к черному или красному щелоку можно отделить лигнин или производные лигнина с молекулярными весами 10000 г/моль или менее, предпочтительно отделенный лигнин или производные лигнина характеризуются молекулярным весом 2000 г/моль или менее, например, 1000 г/моль или менее. Отделенный лигнин и производные лигнина можно затем применять в композиции по настоящему изобретению. В одном варианте осуществления лигнин и производные лигнина, полученные после упомянутой фильтрации, можно дополнительно химически расщеплять или восстанавливать либо деполимеризовать с применением способа, описанного выше и в WO 2012/121659.

Материал биомассы/лигнин можно фильтровать с применением любой приемлемой технологии фильтрации с целью получения молекулярного веса материала биомассы 100 г/моль или более, например, 300 г/моль или более, либо 500 г/моль или более, но предпочтительно 1200 г/моль или менее, либо 1000 г/моль или менее, либо 900 г/моль или менее. Для получения этой молекулярной массы фильтрацию можно осуществлять в одну или несколько стадий с помощью одного или нескольких фильтров, имеющих различные отсекающие элементы. В одном варианте осуществления можно осуществлять химическое восстановление с использованием катализатора на основе переходного металла, как описано выше, между каждыми стадиями фильтрования. В одном варианте осуществления химическое восстановление или расщепление с использованием катализатора на основе переходного металла осуществляют после конечной стадии фильтрования. В другом варианте осуществления химическое восстановление или расщепление с использованием катализатора на основе переходного металла осуществляют перед первой стадией фильтрования. В еще одном варианте осуществления обработку каталитическим восстановлением не осуществляют.

Другим способом получения или отделения лигнина является применение основания в качестве добавки. В некоторых биопереработках, с помощью которых получают этанол из растений, как правило, применяют процесс предварительной обработки на основе основания для отделения лигнина от целлюлозного материала, который превращают в топливо. Например, растение может быть измельчено, затем смешано с раствором гидроксида аммония и нагрето для высвобождения лигнина.

Иными словами, лигнин или производное лигнина, применяемые в композиции по настоящему изобретению, могут быть получены из биомассы или материала биомассы, обработанных на одной из следующих стадий:

a) химического восстановления или расщепления с применением катализатора на основе переходного металла, как описано выше;

b) подкисления и разделения, например, Lignoboost®;

c) фильтрации, ультрафильтрации или тангенциальной ультрафильтрации; или

d) любого их сочетания.

Материал биомассы предпочтительно представляет собой черный или красный щелок или остаточный материал из производства этанола. В одном варианте осуществления лигнин или производные лигнина обработаны по меньшей мере на одной из вышеупомянутых стадий a)-c). В одном варианте осуществления комбинация включает стадии a) и c), в другом варианте осуществления комбинация включает стадии a) и b), и в еще одном варианте осуществления комбинация включает стадии b) и c). В дополнительном варианте осуществления материал биомассы/лигнин может быть получен посредством комбинации a), b) и c), и при этом каждая стадия a), b) и c) может быть осуществлена более одного раза. Например, комбинация может быть в порядке c), a), или c) b), a), или b), a), c); или b), c), a); или b), c) a), c); или b), a), c) a), c).

Композицию по настоящему изобретению можно применять в процессе переработки в качестве предварительной стадии к процессу переработки для получения топлива, такого как дизельное топливо и бензин или аналоги дизельного топлива и бензина; либо биобензин или биодизель; либо добавки к топливу.

Композицию по настоящему изобретению можно также применять в качестве добавки или применять для получения добавки, например, как интенсификатор помола для бетона, замедлитель схватывания для цемента, упрочнитель цемента, противоокислитель, усилитель теплозащиты, стабилизатор асфальта, эмульгирующее средство, добавка для укрепления волокон, сшивающее средство, связующее для плиты, антикоррозионная добавка, добавка против истирания, антифрикционная добавка, связующее, эмульгатор или диспергирующее средство. Кроме того, композицию можно применять для получения мыл, пластика, резиновых изделий или краски. Этерифицированный лигнин можно применять в качестве сшивающего или отверждающего средства, или в качестве ингибитора поглощения воды, или в качестве средства для псевдоожижения. Путем применения композиции можно также улучшать механические свойства.

Композицию можно добавлять на поверхности для получения контроля запыленности, или композицию можно применять для получения батарей.

Композицию можно применять для улучшения свойств поверхностей, или для пропитки древесины, или в качестве антикоррозионного средства. Композицию можно применять для образования антибактериальной или антигрибковой поверхности либо для образования барьера. Кроме того, композицию можно применять для образования углеволокна.

ПРИМЕРЫ

В некоторых из примеров ниже использовали следующие типы лигнина. Лигнин типа А1: осажденный кислотой лигнин из черного щелока, Mw менее 5000 г/моль.

Лигнин типа А2: осажденный кислотой лигнин из черного щелока, высушенный до 95% сухого веса, Mw менее 5000 г/моль.

Лигнин типа В: отфильтрованный и осажденный кислотой черный щелок, Mwменее 5000 г/моль.

Лигнин типа С: деполимеризованный лигнин, Mw примерно 1500 г/моль.

Лигнин типа F: деполимеризованный и деароматизованный лигнин.

В примерах ниже символ "<" означает, что не весь субстрат, например, лигнин, растворился.

В примерах ниже выражения "смесь жирных кислот" или "жидкие жирные кислоты" используются взаимозаменяемо и означают смесь жирных кислот, полученную из биомассы, и при этом смесь содержит олеиновые кислоты.

Пример 1

4-Метилпирокатехин перемешивали при нагревании (80°С). Получали текучую жидкость при 80°С, содержащую 100 вес. % 4-метилпирокатехина.

Пример 2

Сирингол перемешивали при нагревании (80°С). Получали текучую жидкость при 80°С, содержащую 100 вес. % сирингола.

Пример 3

Конифериловый спирт перемешивали при нагревании (80°С). Получали текучую жидкость при 80°С, содержащую 100 вес. % кониферилового спирта.

Пример 4

К раствору этилацетата (0,0298 г) добавляли 4-метилпирокатехин (0,1355 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 82 вес. % 4-метилпирокатехина.

Пример 5

К раствору ацетона (0,0225 г) добавляли 4-метилпирокатехин (0,0993 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 82 вес. % 4-метилпирокатехина.

Пример 6

К раствору этилацетата (0,0173 г) добавляли сирингол (0,1143 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 87 вес. % сирингола.

Пример 7

К раствору ацетона (0,0197 г) добавляли сирингол (0,1215 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 86 вес. % сирингола.

Пример 8

К раствору этилацетата (0,0274 г) добавляли конифериловый спирт (0,1107 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 80 вес. % кониферилового спирта.

Пример 9

К раствору ацетона (0,0350 г) добавляли конифериловый спирт (0,1043 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (80°С). Получали текучий раствор при 80°С, содержащий 75 вес. % кониферилового спирта.

Пример 10

К раствору этилацетата (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % 4-гидроксибензойной кислоты.

Пример 11

К раствору этилацетата (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 18 вес. % 4-гидроксибензальдегида.

Пример 12

К раствору этилацетата (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 2 вес. % ванилиновой кислоты.

Пример 13

К раствору этилацетата (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 1 вес. % сиреневой кислоты.

Пример 14

К раствору этилацетата (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 26 вес. % 4-гидроксиацетофенона.

Пример 15

К раствору этилацетата (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 27 вес. % ванилина.

Пример 16

К раствору этилацетата (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 6 вес. % сиреневого альдегида.

Пример 17

К раствору этилацетата (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 8 вес. % ацетованилона.

Пример 18

К раствору этилацетата (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 3 вес. % феруловой кислоты.

Пример 19

К раствору этилацетата (200 г) добавляли ацетосирингон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 5 вес.% ацетосирингона.

Пример 20

К раствору этилацетата (200 г) добавляли пирокатехин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 49 вес. % пирокатехина.

Пример 21

К раствору этилацетата (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 3 вес. % п-кумаровой кислоты.

Пример 22

К раствору этанола (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 31 вес. % 4-гидроксибензойной кислоты.

Пример 23

К раствору этанола (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 44 вес. % 4-гидроксибензальдегида.

Пример 24

К раствору этанола (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % ванилиновой кислоты.

Пример 25

К раствору этанола (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 4 вес. % сиреневой кислоты.

Пример 26

К раствору этанола (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 50 вес. % 4-гидроксиацетофенона.

Пример 27

К раствору этанола (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 43 вес. % ванилина.

Пример 28

К раствору этанола (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 7 вес. % сиреневого альдегида.

Пример 29

К раствору этанола (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % ацетованилона.

Пример 30

К раствору этанола (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % феруловой кислоты.

Пример 31

К раствору этанола (200 г) добавляли ацетосирингон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 5 вес. % ацетосирингона.

Пример 32

К раствору этанола (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % п-кумаровой кислоты.

Пример 33

К раствору петролейного эфира (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,3 вес. % 4-гидроксибензойной кислоты.

Пример 34

К раствору петролейного эфира (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,3 вес. % 4-гидроксибензальдегида.

Пример 35

К раствору петролейного эфира (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,1 вес. % ванилиновой кислоты.

Пример 36

К раствору петролейного эфира (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,04 вес. % сиреневой кислоты.

Пример 37

К раствору петролейного эфира (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,1 вес. % 4-гидроксиацетофенона.

Пример 38

К раствору петролейного эфира (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,4 вес. % ванилина.

Пример 39

К раствору петролейного эфира (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,2 вес. % сиреневого альдегида.

Пример 40

К раствору петролейного эфира (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,4 вес. % ацетованилона.

Пример 41

К раствору петролейного эфира (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,1 вес. % феруловой кислоты.

Пример 42

К раствору петролейного эфира (200 г) добавляли ацетосирингон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,2 вес. % ацетосирингона.

Пример 43

К раствору петролейного эфира (200 г) добавляли пирокатехин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,1 вес. % пирокатехина.

Пример 44

К раствору петролейного эфира (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 0,2 вес. % п-кумаровой кислоты.

Пример 45

К раствору ацетона (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 23 вес. % 4-гидроксибензойной кислоты.

Пример 46

К раствору ацетона (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 40 вес. % 4-гидроксибензальдегида.

Пример 47

К раствору ацетона (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % ванилиновой кислоты.

Пример 48

К раствору ацетона (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 5 вес. % сиреневой кислоты.

Пример 49

К раствору ацетона (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 48 вес. % 4-гидроксиацетофенона.

Пример 50

К раствору ацетона (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 50 вес. % ванилина.

Пример 51

К раствору ацетона (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 20 вес. % сиреневого альдегида.

Пример 52

К раствору ацетона (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 22 вес. % ацетованилона.

Пример 53

К раствору ацетона (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % феруловой кислоты.

Пример 54

К раствору ацетона (200 г) добавляли ацетосирингон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 16 вес. % ацетосирингона.

Пример 55

К раствору ацетона (200 г) добавляли пирокатехин (200 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 66 вес. % пирокатехина.

Пример 56

К раствору ацетона (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 12 вес. % п-кумаровой кислоты.

Пример 57

К раствору полиэтиленгликоля (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 33 вес. % 4-гидроксибензойной кислоты.

Пример 58

К раствору полиэтиленгликоля (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 31 вес .% 4-гидроксибензальдегида.

Пример 59

К раствору полиэтиленгликоля (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 17 вес. % ванилиновой кислоты.

Пример 60

К раствору полиэтиленгликоля (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % сиреневой кислоты.

Пример 61

К раствору полиэтиленгликоля (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 29 вес. % 4-гидроксиацетофенона.

Пример 62

К раствору полиэтиленгликоля (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <48 вес. % ванилина.

Пример 63

К раствору полиэтиленгликоля (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 11 вес. % сиреневого альдегида.

Пример 64

К раствору полиэтиленгликоля (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 13 вес. % ацетованилона.

Пример 65

К раствору полиэтиленгликоля (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 26 вес. % феруловой кислоты.

Пример 66

К раствору полиэтиленгликоля (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 11 вес. % п-кумаровой кислоты.

Пример 67

К раствору глицерина (200 г) добавляли 4-гидроксибензойную кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % 4-гидроксибензойной кислоты.

Пример 68

К раствору глицерина (200 г) добавляли 4-гидроксибензальдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <20 вес. % 4-гидроксибензальдегида.

Пример 69

К раствору глицерина (200 г) добавляли ванилиновую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <8 вес. % ванилиновой кислоты.

Пример 70

К раствору глицерина (200 г) добавляли сиреневую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <8 вес. % сиреневой кислоты.

Пример 71

К раствору глицерина (200 г) добавляли 4-гидроксиацетофенон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % 4-гидроксиацетофенона.

Пример 72

К раствору глицерина (200 г) добавляли ванилин (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <28 вес. % ванилина.

Пример 73

К раствору глицерина (200 г) добавляли сиреневый альдегид (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 25 вес. % сиреневого альдегида.

Пример 74

К раствору глицерина (200 г) добавляли ацетованилон (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <20 вес. % ацетованилона.

Пример 75

К раствору глицерина (200 г) добавляли феруловую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <3 вес. % феруловой кислоты.

Пример 76

К раствору глицерина (200 г) добавляли п-кумаровую кислоту (100 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 17 вес. % п-кумаровой кислоты.

Пример 77

К раствору этилацетата (1,3543 г) добавляли лигнин типа А1 (0,0196 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <1 вес. % лигнина типа А1.

Пример 78

К раствору этанола (1,1185 г) добавляли лигнин типа А1 (0,0203 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 79

К раствору ацетона (1,0509 г) добавляли лигнин типа А1 (0,0202 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 80

К раствору полиэтиленгликоля (1,3389 г) добавляли лигнин типа А1 (0,1967 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 13 вес. % лигнина типа А1.

Пример 81

К раствору глицерина (1,6616 г) добавляли лигнин типа А1 (0,0198 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <1 вес. % лигнина типа А1.

Пример 82

К раствору 2-метилтетрагидрофурана (1,202 г) добавляли лигнин типа А1 (0,0204 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 83

К раствору циклопентилметилового эфира (1,2125 г) добавляли лигнин типа А1 (0,0198 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 84

К раствору 1,3-пропандиола (0,7703 г) добавляли лигнин типа А1 (0,1982 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 20 вес. % лигнина типа А1.

Пример 85

К раствору 1,3-диоксолана (0,1451 г) добавляли лигнин типа А1 (0,2045 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 58 вес. % лигнина типа А1.

Пример 86

К раствору фурфурола (0,2804 г) добавляли лигнин типа А1 (0,2046 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 42 вес. % лигнина типа А1.

Пример 87

К раствору дипропиленгликоля (0,4636 г) добавляли лигнин типа А1 (0,2009 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 30 вес. % лигнина типа А1.

Пример 88

К раствору 1,4-диоксана (0,2094 г) добавляли лигнин типа А1 (0,1993 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 49 вес. % лигнина типа А1.

Пример 89

К раствору метанола (1,1244 г) добавляли лигнин типа А1 (0,0208 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 90

К раствору изопропанола (0,979 г) добавляли лигнин типа А1 (0,0207 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А1.

Пример 91

К раствору диметилсульфоксида (0,2904 г) добавляли лигнин типа А1 (0,2075 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 42 вес. % лигнина типа А1.

Пример 92

К раствору тетрагидрофурана (0,1482 г) добавляли лигнин типа А1 (0,1976 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 57 вес. % лигнина типа А1.

Пример 93

К раствору пиридина (0,1604 г) добавляли лигнин типа А1 (0,2083 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 56 вес. % лигнина типа А1.

Пример 94

К раствору уксусной кислоты (1,4342 г) добавляли лигнин типа А1 (0,0209 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <1 вес. % лигнина типа А1.

Пример 95

К раствору гексановой кислоты (1,3893 г) добавляли лигнин типа А1 (0,0206 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <1 вес. % лигнина типа А1.

Пример 96

К раствору этилацетата (1,3474 г) добавляли лигнин типа А2 (0,0240 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 97

К раствору ацетона (1,0364 г) добавляли лигнин типа А2 (0,0267 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <3 вес. % лигнина типа А2.

Пример 98

К раствору полиэтиленгликоля (0,7623 г) добавляли лигнин типа А2 (0,1162 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 13 вес. % лигнина типа А2.

Пример 99

К раствору глицерина (1,5214 г) добавляли лигнин типа А2 (0,0303 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 100

К раствору 2-метилтетрагидрофурана (1,1851 г) добавляли лигнин типа А2 (0,0224 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 101

К раствору циклопентилметилового эфира (1,2764 г) добавляли лигнин типа А2 (0,0259 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 102

К раствору 1,3-пропандиола (0,4012 г) добавляли лигнин типа А2 (0,1014 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 20 вес. % лигнина типа А2.

Пример 103

К раствору 1,3-диоксолана (0,1334 г) добавляли лигнин типа А2 (0,1161 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 47 вес. % лигнина типа А2.

Пример 104

К раствору фурфурола (0,1389 г) добавляли лигнин типа А2 (0,1021 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 42 вес. % лигнина типа А2.

Пример 105

К раствору дипропиленгликоля (0,3033 г) добавляли лигнин типа А2 (0,1081 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 26 вес. % лигнина типа А2.

Пример 106

К раствору 1,4-диоксана (0,2017 г) добавляли лигнин типа А2 (0,1052 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 34 вес. % лигнина типа А2.

Пример 107

К раствору метанола (1,0575 г) добавляли лигнин типа А2 (0,0239 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 108

К раствору изопропанола (0,9578 г) добавляли лигнин типа А2 (0,0316 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <3 вес. % лигнина типа А2.

Пример 109

К раствору диметилсульфоксида (0,2170 г) добавляли лигнин типа А2 (0,1110 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 34 вес. % лигнина типа А2.

Пример 110

К раствору тетрагидрофурана (0,0968 г) добавляли лигнин типа А2 (0,1005 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 51 вес. % лигнина типа А2.

Пример 111

К раствору пиридина (0,1723 г) добавляли лигнин типа А2 (0,1062 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 38 вес. % лигнина типа А2.

Пример 112

К раствору уксусной кислоты (1,4939 г) добавляли лигнин типа А2 (0,0268 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 113

К раствору бензонитрила (1,3149 г) добавляли лигнин типа А2 (0,0272 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий <2 вес. % лигнина типа А2.

Пример 114

К смеси, содержащей 1,3-пропандиол (0,4058 г) и лимонную кислоту (0,1330 г), добавляли лигнин типа А2 (0,2036 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 27 вес. % лигнина типа А2.

Пример 115

К смеси, содержащей 1,3-пропандиол (0,4211 г) и TWEEN-20 (0,2933 г) (поверхностно-активное вещество полисорбат), добавляли лигнин типа А2 (0,2101 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 23 вес. % лигнина типа А2.

Пример 116

К смеси, содержащей 1,3-пропандиол (0,4045 г) и 3-(N,N-диметилоктадециламмоний)пропансульфон) (0,0660 г), добавляли лигнин типа А2 (0,2018 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 30 вес. % лигнина типа А2.

Пример 117

К смеси, содержащей 1,3-пропандиол (0,4130 г) и пиридин (0,0643 г), добавляли лигнин типа А2 (0,2013 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 30 вес. % лигнина типа А2.

Пример 118

К смеси, содержащей 1,3-пропандиол (0,4130 г) итриэтиламин (0,1266 г), добавляли лигнин типа А2 (0,2010 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 27 вес. % лигнина типа А2.

Пример 119

К смеси, содержащей 1,3-пропандиол (0,4510 г) и Nonidet Р (0,3111 г), добавляли лигнин типа А2 (0,2084 г) одной порцией или постепенно. Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 21 вес. % лигнина типа А2.

Пример 120

К раствору содержащей жирную (олеиновую) кислоту смеси (0,1074), полученной из биомассы, и лигнина типа А1 (0,1003 г) добавляли полиэтиленгликоль (1,5078 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 6 вес. % лигнина типа А1.

Пример 121

К раствору содержащей жирную (олеиновую) кислоту смеси (0,0994), полученной из биомассы, и лигнина типа А1 (0,1043 г), добавляли 1,3-пропандиол (0,4308 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 16 вес. % лигнина типа А1.

Пример 122

К раствору содержащей жирную (олеиновую) кислоту смеси (0,1045 г), полученной из биомассы, и лигнина типа А1 (0,1025 г), добавляли 1,3-диоксолан (0,7963 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 10 вес. % лигнина типа А1.

Все следующие примеры осуществляли таким же образом, если не указано иное, т.е. растворитель или растворители добавляли до растворения лигнина.

Пример 123

К раствору фурфурола (0,3969 г) и содержащей жирную (олеиновую) кислоту смеси (0,1076 г), полученной из биомассы, добавляли лигнин типа А1 (0,1040 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 17 вес. % лигнина типа А1.

Пример 124

К раствору 1,4-диоксана (0,9763 г) и содержащей жирную (олеиновую) кислоту смеси (0,0963 г), полученной из биомассы, добавляли лигнин типа А1 (0,1047 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 9 вес. % лигнина типа А1.

Пример 125

К раствору диметилсульфоксида (0,2718 г) и содержащей жирную (олеиновую) кислоту смеси (0,1164 г), полученной из биомассы, добавляли лигнин типа А1 (0,1001 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали двухфазный раствор, содержащий 21 вес. % лигнина типа А1.

Пример 126

К раствору пиридина (0,3529 г) и содержащей жирную (олеиновую) кислоту смеси (0,1074 г), полученной из биомассы, добавляли лигнин типа А1 (0,0953 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 17 вес. % лигнина типа А1.

Пример 127

К раствору полиэтиленгликоля (0,5676 г) добавляли лигнин типа А1 (0,1023 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 15 вес. % лигнина типа А1.

Пример 128

К раствору 1,3-пропандиола (0,6385 г) добавляли лигнин типа А1 (0,1021 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % лигнина типа А1.

Пример 129

К раствору 1,3-диоксолана (0,2125 г) добавляли лигнин типа А1 (0,1031 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 33 вес. % лигнина типа А1.

Пример 130

К раствору фурфурола (0,3224 г) добавляли лигнин типа А1 (0,1000 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 24 вес. % лигнина типа А1.

Пример 131

К раствору дипропиленгликоля (0,3551 г) добавляли лигнин типа А1 (0,0989) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 22 вес. % лигнина типа А1.

Пример 132

К раствору 1,4-диоксана (0,1558 г) добавляли лигнин типа А1 (0,1014 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 39 вес. % лигнина типа А1.

Пример 133

К раствору диметилсульфоксида (0,3627 г) добавляли лигнин типа А1 (0,0983 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 21 вес. % лигнина типа А1.

Пример 134

К раствору тетрагидрофурана (0,1417 г) добавляли лигнин типа А1 (0,0978 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 41 вес. % лигнина типа А1.

Пример 135

К раствору пиридина (0,1364 г) добавляли лигнин типа А1 (0,1005 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 42 вес. % лигнина типа А1.

Пример 136

К раствору полиэтиленгликоля (0,2891 г) добавляли лигнин типа А1 (0,0205 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 7 вес. % лигнина типа А1.

Пример 137

К раствору 1,3-пропандиола (0,2026 г) добавляли лигнин типа А1 (0,0207 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 9 вес. % лигнина типа А1.

Пример 138

К раствору 1,3-диоксолана (0,0876 г) добавляли лигнин типа А1 (0,0203 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 19 вес. % лигнина типа А1.

Пример 139

К раствору фурфурола (0,1255 г) добавляли лигнин типа А1 (0,0208 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 14 вес. % лигнина типа А1.

Пример 140

К раствору дипропиленгликоля (0,3157 г) добавляли лигнин типа А1 (0,0195 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 6 вес. % лигнина типа А1.

Пример 141

К раствору 1,4-диоксана (0,1712 г) добавляли лигнин типа А1 (0,0207 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 11 вес. % лигнина типа А1.

Пример 142

К раствору диметилсульфоксида (0,2532 г) добавляли лигнин типа А1 (0,0204 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 7 вес. % лигнина типа А1.

Пример 143

К раствору тетрагидрофурана (0,0739 г) добавляли лигнин типа А1 (0,0201 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 21 вес. % лигнина типа А1.

Пример 144

К раствору пиридина (0,1179 г) добавляли лигнин типа А1 (0,0201 г) одной порцией или постепенно. Растворитель добавляли до растворения лигнина. Суспензию перемешивали при нагревании. При охлаждении получали раствор, содержащий 15 вес. % лигнина типа А1.

Пример 145

К раствору содержащей жирные (олеиновую) кислоты смеси (0,1946 г), полученной из биомассы, и лигнина типа А2 (0,2098 г) добавляли фурфурол (0,4078 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании (80°С). При охлаждении получали раствор, содержащий 26 вес. % лигнина типа А2.

Пример 146

К раствору содержащей жирные (олеиновую) кислоты смеси (0,2105 г), полученной из биомассы, и лигнина типа В (0,2100 г) добавляли фурфурол (0,2918 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании (80°С). При охлаждении получали раствор, содержащий 29 вес. % лигнина типа В.

Пример 147

К раствору содержащей жирные (олеиновую) кислоты смеси (0,2089 г), полученной из биомассы, и лигнина типа В (0,2196 г) добавляли фурфурол (0,4016 г) одной порцией или постепенно до растворения лигнина. Суспензию перемешивали при нагревании (80°С). При охлаждении получали раствор, содержащий 26 вес. % лигнина типа В.

Пример 148

К лигнину типа А2 (0,0101 г) добавляли олеиновую кислоту (1,3499 г) одной порцией. Смесь перемешивали при нагревании (70 градусов). Получали раствор при 70 градусах, содержащий <0,7 вес. % лигнина типа А2.

Пример 149

К раствору изофорона (0,1660 г) добавляли лигнин типа А2 (0,1341 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 45 вес. % лигнина типа А2.

Пример 150

К раствору окиси мезитила (0,1119 г) добавляли лигнин типа А2 (0,1087 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 49 вес. % лигнина типа А2.

Пример 151

К раствору этилацетата (0,0366 г) добавляли лигнин типа С (0,0992 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 73 вес. % лигнина типа С.

Пример 152

К раствору этанола (0,0289 г) добавляли лигнин типа С (0,1004 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 78 вес. % лигнина типа С.

Пример 153

К раствору петролейного эфира (0,9516 г) добавляли лигнин типа С (0,0985 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий <9 вес. % лигнина типа С.

Пример 154

К раствору ацетона (0,0396 г) добавляли лигнин типа С (0,1086 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 73 вес. % лигнина типа С.

Пример 155

К раствору полиэтиленгликоля (0,1142 г) добавляли лигнин типа С (0,0985 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 46 вес. % лигнина типа С.

Пример 156

К раствору глицерина (1,1062 г) добавляли лигнин типа С (0,1008 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий <8 вес. % лигнина типа С.

Пример 157

К раствору 2-метилтетрагидрофурана (0,0554 г) добавляли лигнин типа С (0,1003 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 64 вес. % лигнина типа С.

Пример 158

К раствору циклопентилметилового эфира (0,0329 г) добавляли лигнин типа С (0,0988 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 75 вес. % лигнина типа С.

Пример 159

К раствору 1,3-пропандиола (0,0799 г) добавляли лигнин типа С (0,0895 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 53 вес. % лигнина типа С.

Пример 160

К раствору 1,3-диоксолана (0,0527 г) добавляли лигнин типа С (0,0912 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 63 вес. % лигнина типа С.

Пример 161

К раствору фурфурола (0,0601 г) добавляли лигнин типа С (0,1010 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 63 вес. % лигнина типа С.

Пример 162

К раствору дипропиленгликоля (0,0497 г) добавляли лигнин типа С (0,0919 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 65 вес. % лигнина типа С.

Пример 163

К раствору 1,4-диоксана (0,0378 г) добавляли лигнин типа С (0,0977 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 72 вес. % лигнина типа С.

Пример 164

К раствору метанола (0,0286 г) добавляли лигнин типа С (0,0951 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 77 вес. % лигнина типа С.

Пример 165

К раствору изопропанола (0,0484 г) добавляли лигнин типа С (0,0903 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 65 вес. % лигнина типа С.

Пример 166

К раствору диметилсульфоксида (0,0645 г) добавляли лигнин типа С (0,0921 г) одной порцией или постепенно. Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 59 вес. % лигнина типа С.

Пример 167