Компонент катализатора для полимеризации этилена в высокомолекулярный эластомер, катализатор и способ его приготовления - RU2681535C1

Код документа: RU2681535C1

Описание

Изобретение относится к производству полиэтилена, а именно: компоненту катализатора для полимеризации этилена, к катализатору (каталитической системе), содержащему этот компонент, способу его приготовления и применению для получения высокомолекулярного разветвленного полиэтилена, обладающего эластомерными свойствами.

Производство высокомолекулярного разветвленного полиэтилена осуществляется способом сополимеризации этилена с α-олефинами или способом гомополимеризации α-олефинов при использовании определенных вариантов катализаторов Циглера-Натта (нанесенные, с низким содержанием титана и т.п.) или металлоценовых комплексов переходных металлов в присутствии алюминийорганических или борорганических соединений-активаторов [1. Ziegler Catalysts. / Eds. G. Fink,

Недостатком этих способов является то обстоятельство, что для достижения высокого значения ММ требуется проводить процессы гомо- или сополимеризации при низкой температуре -30…+10°С, и связанное с ним снижение скорости полимеризации. Другим существенным недостатком этих способов является использование α-олефинов. Помимо высокой стоимости α-олефинов следует учитывать отсутствие в РФ их производства.

Более привлекательным способом получения высокомолекулярного разветвленного полиэтилена является полимеризация этилена на каталитических системах на основе постметаллоценовых комплексов поздних переходных металлов, характерной чертой которых является возникновение короткоцепных разветвлений в полиэтилене без использования α-олефинов в качестве сомономера за счет особенности механизма полимеризации на таких катализаторах [4. Ittel S.D., Johnson L.K., Brookhart М. Chem. Rev. 2000, V. 100, №4, p. 1169; 5. Олейник И.И. Хим. инт. уст. разв. 2008, т. 16, Вып. 6, с. 747; 6. Олейник И.И. Успехи в дизайне постметаллоценовых каталитических систем арилиминного типа для полимеризации этилена // в кн.: Химия ароматических, гетероциклических и природных соединений (НИОХ СО РАН 1958-2008 гг.) / отв. ред. ак. В.Н. Пармон, Новосибирск: ЗАО ИПП «Офсет», 2009. - с. 589-620].

Известны каталитические системы на основе бисарилиминных комплексов и алюминийорганических соединений, способные производить высокомолекулярный разветвленный полиэтилен, характерной чертой которых является увеличение количества разветвлений при увеличении температуры полимеризации [7. Иванчев С.С., Толстиков Г.А., Бадаев В.К., Иванчева Н.И., Олейник И.И., Хайкин С.Я., Олейник И.В. Высокомол. соед. (А). 2002, Т. 44, №9, с. 1478; 8. Liu Н., Zhao W., Нао X., Redshaw С., Huang W., Sun W.-H. Organometallics. 2011, V. 30, p. 2418; 9. Kong S., Guo C., Yang W., Wang L., Sun W.-H., Glaser R.J. Organomet. Chem., 2013, V. 725, p. 37; 10. Fan L., Du S., Guo С., Нао X., Sun W.-H. J. Polym. Sci., Part A: Polym. Chem. 2015, V. 53, p. 1369; 11. Zhao W., Yue E., Wang X., Yang W., Chen Y., Нао X., Cao X., Sun W.-H. J. Polym. Sci., Part A: Polym. Chem. 2017, V. 55, p. 988; 12. Sun Z., Yue E., Qu M., Oleynik I.V., Oleynik I.I., Li K., Liang Т., Zhang W., Sun W.-H. Inorg. Chem. Front. 2015, V. 2, p. 223; 13. Sun Z., Huang F., Qu M., Yue E., Oleynik I.V., Oleynik I.I., Zeng Y., Liang Т., Li K., Zhang W., Sun W.-H. RSC Adv. 2015, V. 5, p. 77913].

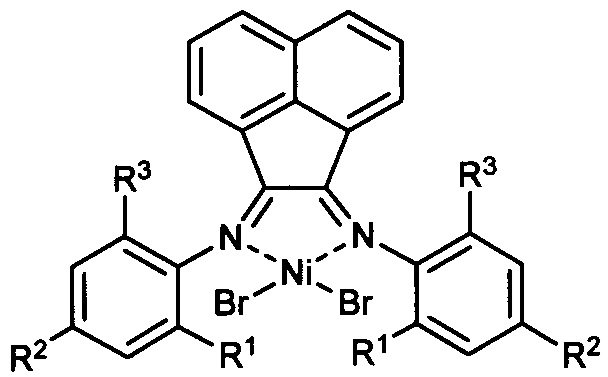

Наиболее близким к предлагаемому изобретению является катализатор полимеризации этилена, содержащий бисиминный комплекс бромида никеля [14. Патент РФ 2202559,20.04.2003. // Б.И. 2003. - №11] со следующей формулой

В зависимости от выбранного комплекса бромида никеля, при полимеризации этилена (диапазон давления 0.1…1.5 МПа) в температурном интервале 30…80°С и продолжительности 10, 20, 30 и 60 минут в среде толуола или гексана или бензина в присутствии алкилалюмоксанов (МАО или ТИБАО) каталитическая система позволяет получить высокомолекулярный жесткий полиэтилен (при низкой температуре) или эластичный полиэтилен (при повышенной температуре).

Недостатком катализатора по патенту [14] является необходимость использования дорогих алкилалюмоксанов (МАО или ТИБАО), производство которых в РФ отсутствует.

Техническая задача изобретения состоит в создании нового компонента катализатора полимеризации этилена, нового катализатора (каталитической системы), содержащего этот компонент, позволяющего в качестве алюминийорганического активатора использовать помимо алкилалюмоксанов и другие алюминийорганические соединения (например, алкилалюминийгалогениды) и использовании его для получения термопластических эластомеров.

Техническим результатом изобретения являются не описанные ранее компонент катализатора полимеризации этилена и катализатор, содержащий этот компонент.

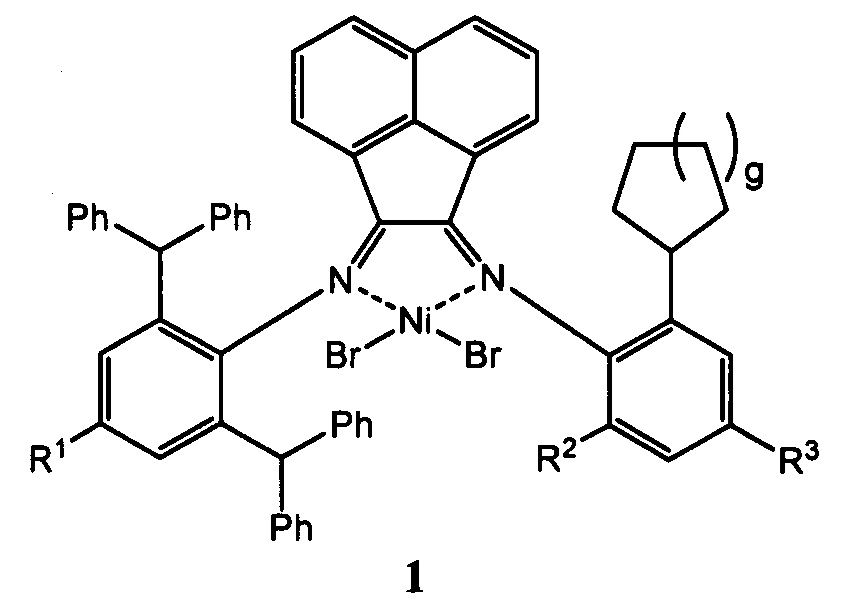

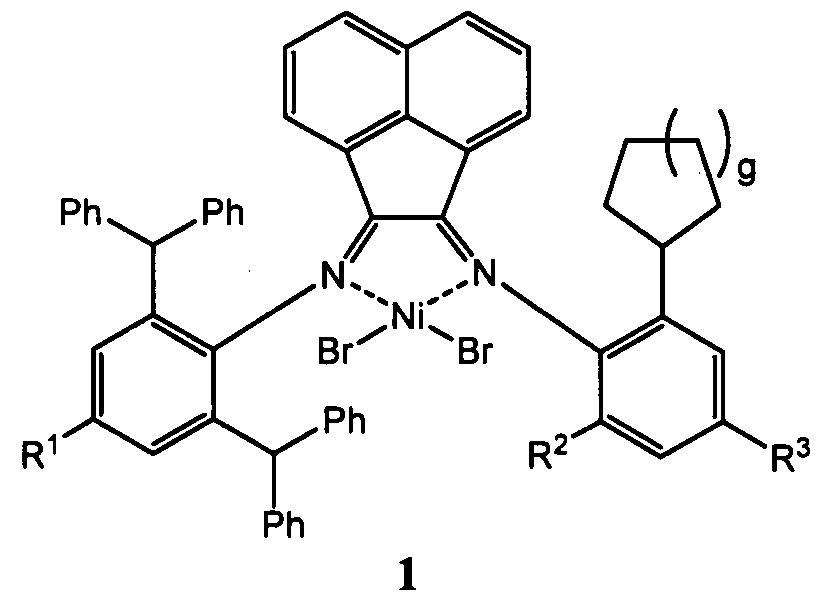

Решение поставленной задачи достигается тем, что в качестве компонента катализатора для полимеризации этилена в высокомолекулярный разветвленный термопластичный эластомерный полиэтилен предложено использовать не известные ранее бисарилиминоаценафтеновые комплексы дибромида никеля, а именно: [1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкилфенилимино)аценафтен]-никель(II) дибромиды, имеющие структуру, представленную общей формулой 1.

Заместители R1, R2 и R3 в соединении общей формулы 1 независимо друг от друга выбирают из группы, включающей атом водорода и алкилы. Циклоалкильный заместитель выбирают из группы, включающей циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил и циклододецил (т.е. g=1, 2, 3, 4, 5, 6, 8).

Предпочтительные сочетания заместителей R1, R2, R3 и циклоалкильных заместителей включают: R1=R2=Me, R3=Н, циклоалкил = циклопентил (I); R1=R2=Me, R3=Н, циклоалкил = циклогексил (II); R1=R2=Me, R3=Н, циклоалкил = циклооктил (III); R1=R2=R3=Me, циклоалкил = циклопентил (IV); R1=R2=R3=Me, циклоалкил = циклогексил (V); R1=R2=R3=Me, циклоалкил = циклооктил (VI). Далее по тексту для обозначения конкретного бисарилиминоаценафтенового комплекса дибромида никеля применяется двухзвенный шифр, например 1-II, относящийся к соединению общей формулы 1 с R1=R2=Me, R3=Н, циклоалкил = циклогексил (сочетание II), т.е. к [1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклогексилфенилимино)аценафтен]никель(II) дибромиду.

Для достижения указанного технического результата также предложен новый катализатор полимеризации этилена в термопластичный эластомерный полиэтилен (каталитическая система), включающий по крайней мере одно соединение общей формулы 1, по крайней мере один алюминийорганический активатор, не обязательно этилен и по крайней мере один углеводородный растворитель.

Предпочтительно соединение общей формулы 1 выбирают из группы, содержащей:

[1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклопентилфенил-имино)аценафтен]никель(II) дибромид; [1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклогексилфенилимино)аценафтен]никель(II) дибромид; [1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклооктилфенилимино)аценафтен]ни-кель(II) дибромид; [1 -(2,6-дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклопентилфенилимино)аценафтен]никель(II) дибромид; [1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклогексилфенилимино)аценафтен]никель(II) дибромид; [1-(2,6-дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклооктилфенилимино)аценафтен]никель(II) дибромид.

В качестве алюминийорганического активатора используется по крайней мере одно алюминийорганическое соединение, конкретные примеры которого включают метилалюмоксан (МАО), модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый производителями как PMAO-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также триметилалюминий (ТМА), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминийсесквихлорид, этилалюминий-сесквихлорид. Могут использоваться и другие подобные им алюминийорганические соединения или их смеси в любом сочетании.

Углеводородный растворитель выбирают из индивидуальных алифатических, алициклических, алкилароматических или ароматических соединений, их технических смесей в любом сочетании. Конкретные примеры включают бутан, изобутан, пентан, изопентан, гексан, гептан, октан, декан, додекан, гексадекан, октадекан, циклопентан, циклогексан, метилциклопентан, бензол, толуол, этилбензол, пропилбензол, бутил-бензол, ксилол, триметилбензол, кумол, цимол, камфен, тетралин, бензин, лигроин, керосин. Растворители могут использоваться по отдельности или в комбинации двух или более растворителей.

В соответствии с настоящим изобретением предлагается способ приготовления катализатора (каталитической системы) для полимеризации этилена.

Способ приготовления катализатора в соответствии с настоящим изобретением включает взаимодействие при контактировании по крайней мере одного соединения общей формулы 1, по крайней мере одного алюминийорганического активатора не обязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя.

Методы контактирования особенно не ограничены до тех пор, пока могут быть получены положительные эффекты изобретения. Например, способ контакта может быть таким, что соединение общей формулы 1, взятое в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе добавляют сразу или по частям к раствору или суспензии алюминийорганического активатора в углеводородном растворителе не обязательно в присутствии этилена; или раствор или суспензию алюминийорганического активатора в углеводородном растворителе добавляют сразу или по частям к соединению общей формулы 1, взятому в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе не обязательно в присутствии этилена. Чтобы гарантировать лучшее контактирование, простоту загрузки и дозирования, предпочтительно осуществлять контактирование соединения общей формулы 1, взятого в виде суспензии или раствора по крайней мере в одном углеводородном растворителе с раствором или суспензией алюминийорганического активатора в углеводородном растворителе. Контактирование соединения общей формулы 1 с алюминийорганическим соединением возможно осуществлять в присутствии этилена, растворенного в углеводородном растворителе, перед добавлением соединения общей формулы 1, если оно добавляется к алюминийорганическому активатору, при этом суспензия или раствор алюминийорганического активатора насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 80°С; или перед добавлением суспензии или раствора алюминийорганического активатора, если он добавляется к суспензии или раствору соединения общей формулы 1, при этом суспензия или раствор соединения общей формулы 1 насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 80°С. В случае, когда используется комбинация двух или более соединений общей формулы 1, они могут добавляться по отдельности в любой очередности или как смесь двух и более компонентов, взятых в виде суспензии или раствора. В случае, когда используется комбинация двух или более алюминийорганических активаторов, они могут добавляться по отдельности в любой очередности или как смесь двух и более компонентов, взятых в виде суспензии или раствора не обязательно в присутствии этилена.

Предпочтительный вариант способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, и после этого вводят по крайней мере один компонент катализатора, описываемый общей формулой 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле или последовательно вводят в реактор определенные количества по крайней мере одного углеводородного растворителя, например, толуола, одного или нескольких компонентов катализатора, описываемых общей формулой 1, в виде суспензии или раствора в углеводородном растворителе например, толуоле, и после этого вводят раствор одного или нескольких алюминийорганических активаторов в углеводородном растворителе, например, толуоле, затем насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 1.0 до 10 ати) при определенной температуре (от 10 до 80°С). Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 μмоль/л, предпочтительно от 10 до 40 μмоль/л, мольное соотношение Al/Ni - в диапазоне от 100 до 5000, предпочтительно 300-3000. После этого катализатор готов к использованию для полимеризации этилена.

Другим предпочтительным вариантом способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 80°С) и после этого вводят по крайней мере один компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле; или последовательно вводят в реактор определенные количества углеводородного растворителя, например, толуола, вводят компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 80°С) и после этого вводят раствор одного или нескольких алюминийорганических активаторов в углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 80°С). Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 μмоль/л, предпочтительно от 10 до 40 μмоль/л, мольное соотношение Al/Ni - в диапазоне от 100 до 5000, предпочтительно 400-3000. После этого катализатор готов к использованию для полимеризации этилена.

В соответствии с настоящим изобретением предлагается применение компонента катализатора - соединения общей формулы 1, катализатора, содержащего указанный компонент, для полимеризации этилена в высокомолекулярный термопластичный эластомерный полиэтилен, описываемое в виде способа получения высокомолекулярного термопластичного эластомерного полиэтилена.

Способ получения высокомолекулярного термопластичного эластомерного полиэтилена по настоящему изобретению включает стадию полимеризации этилена в присутствии катализатора, описанного в настоящем изобретении.

Проведение полимеризации с получением высокомолекулярного термопластичного эластомерного полиэтилена осуществляют при следующих условиях: температура в интервале от 10 до 80°С, предпочтительно 20-60°С, давление этилена в интервале от 1 до 15 ати, предпочтительно от 1 до 10 ати, продолжительность процесса в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

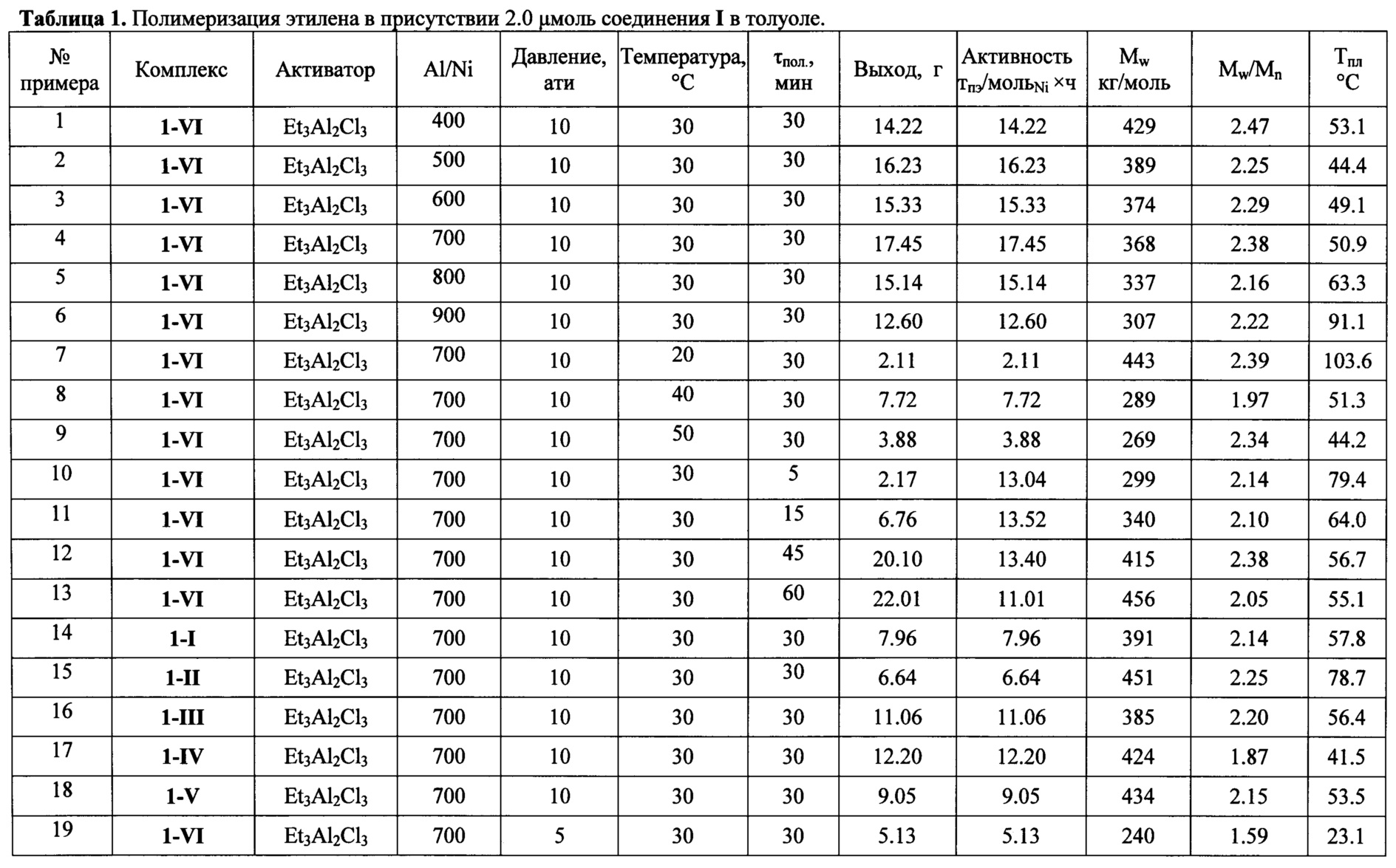

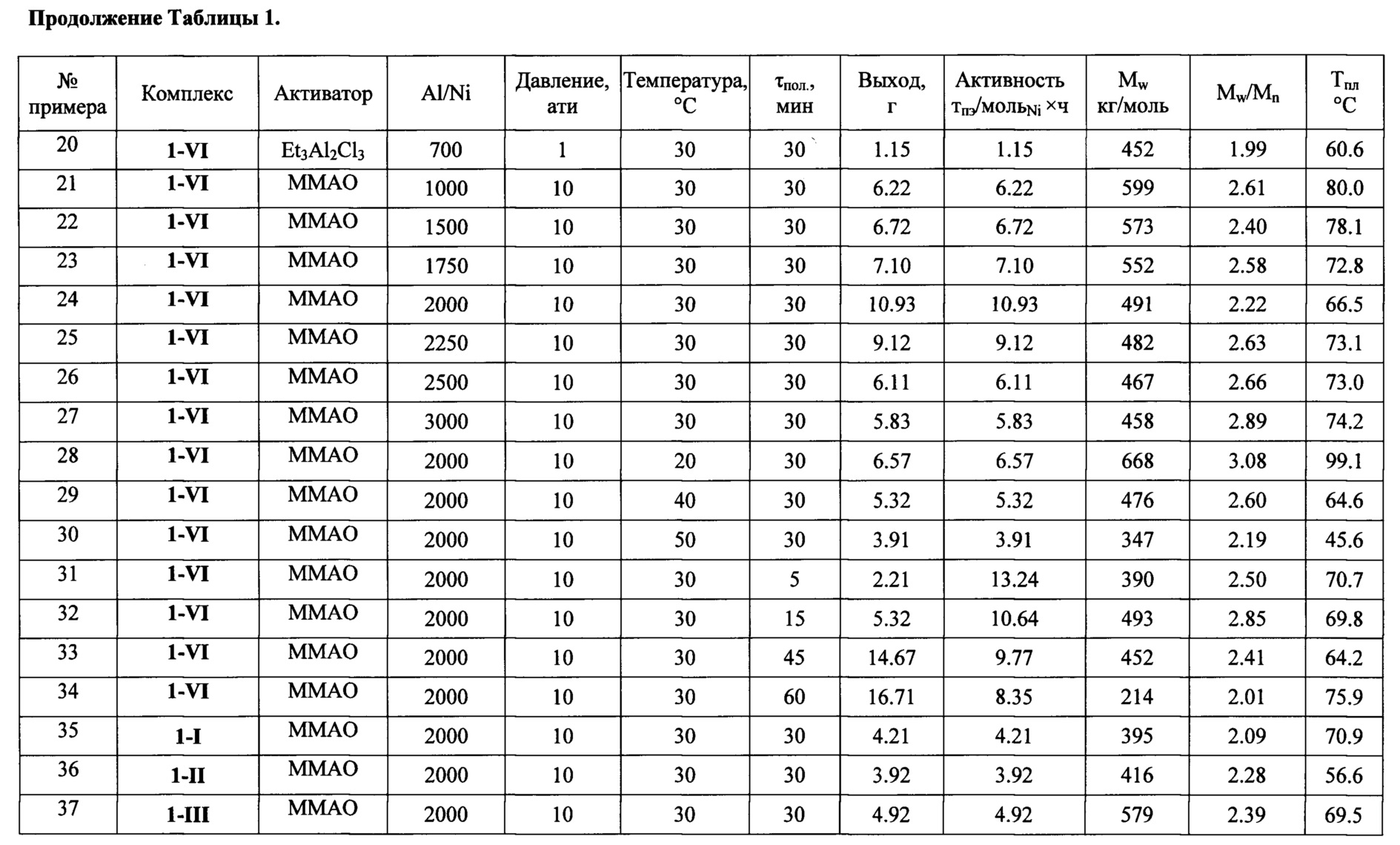

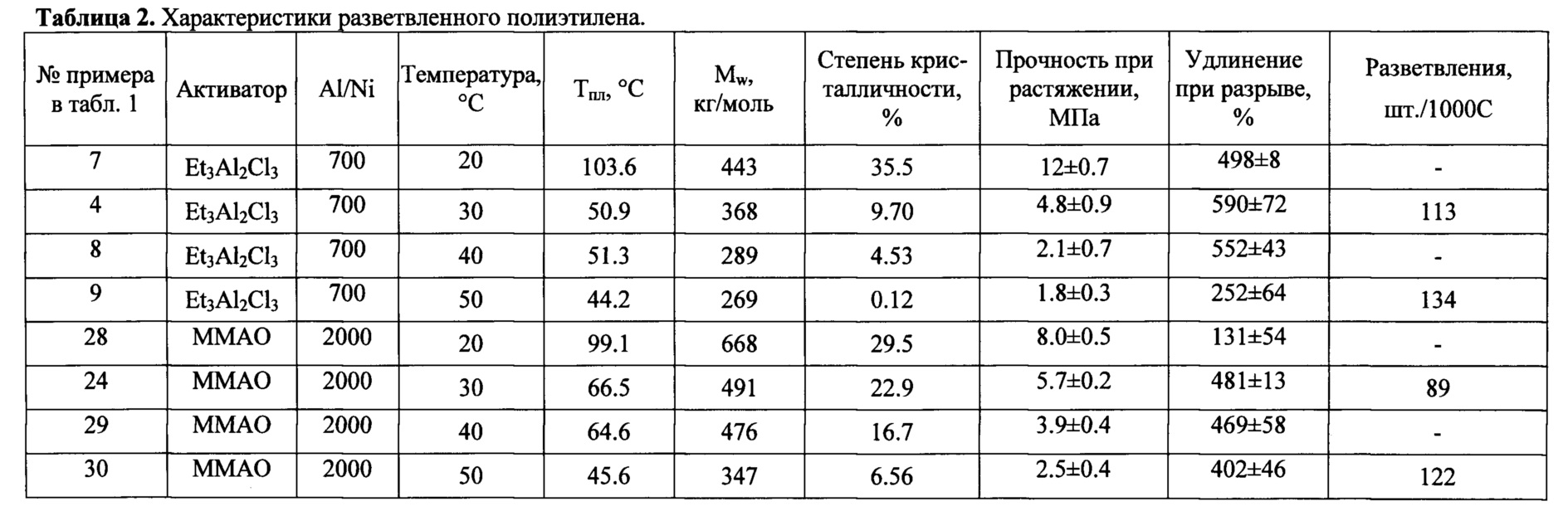

Описанная каталитическая система на основе соединений общей формулы 1 обладает активностью 6.6…17.5 тпэ/мольNi×ч и позволяет получать разветвленный ПЭ (до 122 ответвлений/1000С) с максимальной ММ 670 кг/моль, узким молекулярно-массовым распределением 1.59…2.85, кристалличностью 0.1…35.5% и позволяет осуществлять регулирование степени разветвленности высокомолекулярного полиэтилена варьированием температуры полимеризации.

Синтез бисарилиминоаценафтеновых комплексов дибромида никеля, имеющих структуру, представленную общей формулой 1, осуществляли по схеме, включающей конденсацию соответствующих [2-(2,6-дибензгидрил-4-R1-фенилимино)аценафтенонов с 2-R2-4-R3-6-циклоалкиланилинами с последующим взаимодействием образующихся 1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкилфенилимино)аценафтенов с аддуктом дибромида никеля с диметоксиэтаном по унифицированным методикам.

Синтез 1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкил-фенилимино)аценафтенов. Общая методика.

Смесь 2.0 ммоль соответствующего 2-(2,6-дибензгидрил-4-R1-фенилимино)-аценафтенона, 2.0 ммоль гидрохлорида 2-R2-4-R3-6-циклоалкиланилина, 5-10 мг n-толуолсульфокислоты и 50 мл толуола кипятили при перемешивании с обратным холодильником 16 ч. После отгонки растворителя в вакууме остаток подвергали хроматографии, используя окись алюминия, элюент - диэтиловый эфир-дихлорметан, 1:1 по объему. Растворитель из фракции отгоняли и получали целевой 1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкилфенилимино)аценафтен.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклопентил-фенилимино)аценафтен. Желтый порошок. Выход 10%. ИК спектр (KBr), ν, см-1: 3235 (сл.), 2947 (сл.), 1660 (C=N, ср.), 1640 (C=N, ср.), 1594 (ср.), 1493 (ср.), 1445 (ср.), 1257 (ср.), 1079 (ср.), 1033 (сл.), 921 (ср.), 853 (ср.), 828 (ср.), 766 (с), 740 (с). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.70 д (J=8.2 Гц, 1Н), 7.53 д (J=8.3 Гц, 1Н), 7.29 м (2Н), 7.23 с (2Н), 7.21 д (J=4.8 Гц, 2Н), 7.18 с (1H), 7.16 д (J=3.2 Гц, 1Н), 7.14 с (3Н), 7.11 д (J=5.0 Гц, 2Н), 7.08 с (1Н), 6.97-6.86 м (5Н), 6.80 д (J=10.0 Гц, 2Н), 6.62 т (J=7.6 Гц, 2Н), 6.56 т (J=7.6 Гц, 2Н), 6.46 т (J=6.9 Гц, 2Н), 6.40 д.д (J=14.2, 6.8 Гц, 1H), 6.01 д (J=7.1 Гц, 1H), 5.62 с (2Н), 3.25 м (1Н), 2.28 с (3Н), 2.20 с (3Н), 2.16-2.08 м (1Н), 1.82-1.42 м (7Н). Найдено, %: С 89.98; Н 6.50; N 3.52. C57H48N2 (761.03). Вычислено, %: С 89.96; Н 6.36; N 3.68.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклогексилфенил-имино)аценафтен. Желтый порошок. Выход 19%. ИК спектр (KBr), ν, см-1: 3025 (сл.), 2923 (сл.), 1663 (C=N, ср.), 1643 (C=N, ср.), 1594 (ср.), 1494 (ср.), 1445 (с), 1235 (сл.), 1078 (ср.), 1034 (ср.), 923 (ср.), 857 (сл.), 828 (ср.), 765 (с), 741 (с). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.70 д (J=8.2 Гц, 1H), 7.50 д (J=8.2 Гц, 1Н), 7.29 м (2Н), 7.24 с (2Н), 7.22 с (1Н), 7.19 д (J=7.2 Гц, 4Н), 7.15 т (J=4.7 Гц, 1Н), 7.09 д (J=7.9 Гц, 2Н), 7.00 д (J=7.2 Гц, 2Н), 6.91 д (J=7.3 Гц, 2Н), 6.86 м (2Н), 6.81 с (1H), 6.55 т (J=7.8 Гц, 4Н), 6.46 д (J=7.2 Гц, 1H), 6.39 т (J=7.7 Гц, 2Н), 5.89 д (J=7.2 Гц, 1H), 5.68 с (1Н), 5.64 с (1Н), 2.86 м (1H), 2.32 с (3Н), 2.17 с (3Н), 2.03 д (J=14.5 Гц, 1Н), 1.73 д (J=12.1 Гц, 1H), 1.57 м (2Н), 1.52-1.45 м (2Н), 1.40-1.24 м (2Н), 1.15 м (2Н). Найдено, %: С 89.90; Н 6.53; N 3.57. C58H50N2 (775.05). Вычислено, %: С 89.88; Н 6.51; N 3.61.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклооктилфенил-имино)аценафтен. Желтый порошок. Выход 15%. ИК спектр (KBr), ν, см-1: 3025 (сл.), 2917 (ср.), 2851 (сл.), 1664 (C=N, ср.), 1643 (C=N, ср.), 1594 (ср.), 1494 (ср.), 1446 (с), 1252 (сл.), 1077 (ср.), 1034 (ср.), 923 (ср.), 857 (сл.), 828 (ср.), 765 (с), 741 (с). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.73 д (J=8.2 Гц, 1Н), 7.52 д (J=8.3 Гц, 1Н), 7.34-7.27 м (2Н), 7.24 с (2Н), 7.22 с (1Н), 7.21-7.14 м (5Н), 7.11 д (J=7.4 Гц, 2Н), 6.97 д (J=7.3 Гц, 2Н), 6.91 т (J - 10.7 Гц, 3Н), 6.85 д (J=7.6 Гц, 1Н), 6.81 с (1H), 6.60 т (J=7.5 Гц, 2Н), 6.56-6.42 м (4Н), 6.34 т (J=7.3 Гц, 1Н), 5.89 д (J=7.1 Гц, 1Н), 5.70 с (1H), 5.64 д (J=11.6 Гц, 1H), 3.24-2.91 м (1Н), 2.29 с (3Н), 2.21 д (J=13.9 Гц, 3Н), 2.11-1.92 м (1Н), 1.85 м (1Н), 1.70 с (1Н), 1.68-1.58 м (2Н), 1.57-1.47 м (4Н), 1.37-1.15 м (5Н). Найдено, %: С 89.68; Н 6.85; N 3.47. C60H54N2 (803.11). С 89.73; Н 6.78; N 3.49.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклопентил-фенилимино)аценафтен. Желтый порошок. Выход 16%. ИК спектр (KBr), ν, см-1: 3654 (сл.), 2946 (с.), 1660 (C=N, ср.), 1638 (C=N, ср.), 1594 (ср.), 1491 (с.), 1438 (с.), 1256 (ср.), 1081 (сл.), 1033 (сл.), 921 (ср.), 853 (ср.), 830 (ср.), 766 (с.), 741 (с.). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.73 д (J=8.2 Гц, 1Н), 7.63 д (J=8.2 Гц, 1Н), 7.31 м (2Н), 7.23 с (2Н), 7.21 д (J=4.8 Гц, 2Н), 7.18 с (1H), 7.16 д (J=3.2 Гц, 1Н), 7.14 с (3Н), 7.11 д (J=5.0 Гц, 2Н), 7.08 с (1Н), 6.97-6.86 м (5Н), 6.80 д (J=10.0 Гц, 2Н), 6.62 т (J=7.6 Гц, 2Н), 6.56 т (J=7.6 Гц, 2Н), 6.01 д (J=7.1 Гц, 1Н), 5.71 с (1Н), 5.67 с (1Н), 3.33-3.14 м (1Н), 2.42 с (3Н), 2.28 с (3Н), 2.21 с (3Н), 1.83-1.20 м (8Н). Найдено, %: С 89.91; Н 6.47; N 3.62. C58H50N2 (775.05). Вычислено, %: С 89.88; Н 6.50; N 3.61.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклогексил-фенилимино)аценафтен. Желтый порошок. Выход 15%. ИК спектр (KBr), ν, см-1: 3024 (сл.), 2922 (с.), 2851 (ср.), 1655 (C=N, ср.), 1632 (C=N, ср.), 1595 (ср.), 1493 (ср.), 1443 (с.), 1232 (ср.), 1075 (ср.), 1034 (ср.), 924 (ср.), 857 (ср.), 829 (ср.), 779 (с.), 743 (с.). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.70 д (J=8.2 Гц, 1H), 7.50 д (J=8.3 Гц, 1H), 7.29 д (J=7.8 Гц, 2Н), 7.24 с (1Н), 7.23-7.16 м (4Н), 7.11 д (J=6.5 Гц, 3Н), 7.02 д (J=6.8 Гц, 2Н), 6.96 с (1Н), 6.92 д (J=7.5 Гц, 2Н), 6.88 с (1Н), 6.87-6.80 м (2Н), 6.55 м (5Н), 6.40 т (J=7.3 Гц, 2Н), 5.90 д (J=7.0 Гц, 1Н), 5.69 с (1Н), 5.64 с (1Н), 2.85 м (1H), 2.42 с (3Н), 2.29 с (3Н), 2.16 с (3Н), 2.02 д (J=12.5 Гц, 1H), 1.72 т (J=15.4 Гц, 1Н), 1.45 м (5Н), 1.18 м (1Н). Найдено, %: С 89.95; Н 6.56; N 3.49. C59H52N2 (789.08). Вычислено, %: С 89.81; Н 6.64; N 3.55.

1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклооктил-фенилимино)аценафтен. Желтый порошок. Выход 12%. ИК спектр (KBr), ν, см-1: 3022 (сл.), 2923 (ср.), 2853 (ср.), 1656 (C=N, ср.), 1639 (C=N, ср.), 1597 (ср.), 1468 (ср.), 1442 (с.), 1275 (ср.), 1036 (ср.), 926 (ср.), 859 (с.), 828 (с.), 779 (с.), 742 (с.). Спектр ЯМР1Н (400 МГц, CDCl3) δ, м.д.: 7.68 д (J=8.2 Гц, 1Н), 7.49 т (J=8.5 Гц, 1H), 7.27 с (1H), 7.21 д (J=8.1 Гц, 3Н), 7.16 д.д (J=13.1, 7.3 Гц, 4Н), 7.09 д (J=7.5 Гц, 3Н), 6.96 д (J=8.0 Гц, 3Н), 6.90 д (J=6.8 Гц, 3Н), 6.86-6.77 м (2Н), 6.59 д.д (J=15.9, 7.6 Гц, 3Н), 6.54-6.44 м (3Н), 6.33 т (J=7.4 Гц, 1Н), 5.88 д (J=7.1 Гц, 1Н), 5.64 д (J=6.2 Гц, 2Н), 3.01 м (1Н), 2.41 с (3Н), 2.28 с (3Н), 2.17 с (3Н), 2.02-1.91 м (1Н), 1.82 д.д (J=18.8, 11.2 Гц, 1Н), 1.68 с (1Н), 1.62-1.55 м (2Н), 1.53-1.46 м (3Н), 1.46-1.28 м (6Н). Найдено, %: С 89.61; Н 6.89; N 3.50. C61H56N2 (817.13). Вычислено, %: С 89.66; Н 6.91; N 3.43.

Синтез [1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкил-фенилимино)аценафтен]никель(II) дибромидов. Общая методика.

Смесь 0.21 ммоль соответствующего 1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкилфенилимино)аценафтена, 0.062 г (0.20 ммоль) аддукта дибромида никеля с диметоксиэтаном NiBr2×DME, 2 мл этанола, 10 мл дихлорметана перемещивали при комнатной температуре в атмосфере аргона 10-12 ч. Добавляли 30 мл диэтилового эфира, осадок отфильтровывали, промывали на фильтре диэтиловым эфиром (3×15 мл), выдерживали в вакууме. Получали целевой [1-(2,6-дибензгидрил-4-R1-фенилимино)-2-(2-R2-4-R3-6-циклоалкил-фенилимино)аценафтен]никель(II) дибромид.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклопентилфенилимино)аценафтен]никель(II) дибромид (1-I). Красный порошок. Выход 66%. ИК спектр (KBr), ν, см-1: 3020 (с.), 2960 (с.), 2359 (с.), 1646 (C=N, ср.), 1620 (C=N, ср.), 1590 (с.), 1579 (ср.), 1485 (с.), 1433 (с.), 1287 (ср.), 1021 (ср.), 815 (с.), 764 (ср.), 729 (ср.). Найдено, %: С 69.99; Н 4.85; N 2.79. C57H48Br2N2Ni (979.53). Вычислено, %: С 69.89; Н 4.94; N 2.86.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклогексилфенилимино)аценафтен]никель(II) дибромид (1-II). Красный порошок. Выход 49%. ИК спектр (KBr), ν, см-1: 3028 (сл.), 2922 (ср.), 2852 (ср.), 1645 (C=N, ср.), 1620 (C=N, ср.), 1582 (с.), 1494 (ср.), 1448 (с.), 1294 (ср.), 1032 (ср.), 827 (ср.), 772 (сл.), 748 (сл). Найдено, %: С 70.20; Н 4.88; N 2.90. C58H50Br2N2Ni (993.55). Вычислено, %: С 70.12; Н 5.07; N 2.82.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2-метил-6-циклооктилфенил-имино)аценафтен]никель(II) дибромид (1-III). Красный порошок. Выход 98%. ИК спектр (KBr), ν, см-1: 3030 (сл.), 2910 (ср.), 2353 (сл.), 1645 (C=N, ср.), 1619 (C=N, ср.), 1599 (с.), 1578 (ср.), 1488 (с.), 1445 (с.), 1291 (ср.), 1034 (ср.), 820 (с.), 769 (с.), 743 (с.). Найдено, %: С 70.61; Н 5.32; N 2.72. C60H54Br2N2Ni (1036.64). Вычислено, %: С 70.54; Н 5.33; N 2.74.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклопентил-фенилимино)аценафтен]никель(II) дибромид (1-IV). Красный порошок. Выход 20%. ИК спектр (KBr), ν, см-1: 3012 (сл.), 2917 (ср.), 2351 (ср.), 1646 (C=N, ср.), 1620 (C=N, ср.), 1593 (s), 1579 (s), 1484 (s), 1442 (оч.с), 1287 (ср.), 1021 (ср.), 850 (сл.), 764 (с.), 704 (оч.с.). Найдено, %: С 70.21; Н 5.21; N 2.75. C58H50Br2N2Ni (993.55). Вычислено, %: С 70.12; Н 5.07; N2.82.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклогексил-фенилимино)аценафтен]никель(II) дибромид (1-V). Красный порошок. Выход 20%. ИК спектр (KBr), ν, см-1: 3021 (сл.), 2927 (ср.), 2361 (сл.), 1645 (C=N, ср.), 1619 (C=N, ср.), 1593 (с.), 1578 (ср.), 1480 (с.), 1437 (оч.с.), 1291 (ср.), 1026 (ср.), 863 (сл.), 760 (оч.с.), 717 (оч.с.). Найдено, %: С 70.28; Н 5.22; N 2.81. C59H52Br2N2Ni (1007.58). Вычислено, %: С 70.33; Н 5.20; N 2.78.

[1-(2,6-Дибензгидрил-4-метилфенилимино)-2-(2,4-диметил-6-циклооктил-фенилимино)аценафтен]никель(II) дибромид (1-VI). Красный порошок. Выход 80%. ИК спектр (KBr), ν, см-1: 3025 (сл.), 2917 (ср.), 2852 (сл.), 1647 (C=N, ср.), 1623 (C=N, ср.), 1579 (с.), 1497 (с.), 1443 (оч.с.), 1288 (ср.), 1036 (ср.), 861 (сл.), 828 (сл.), 770 (с.), 743 (оч.с.). Найдено, %: С, 70.82; Н, 5.39; N, 2.65. C61H56Br2N2Ni (1035.63). Вычислено, %: С 70.75; Н 5.45; N 2.71.

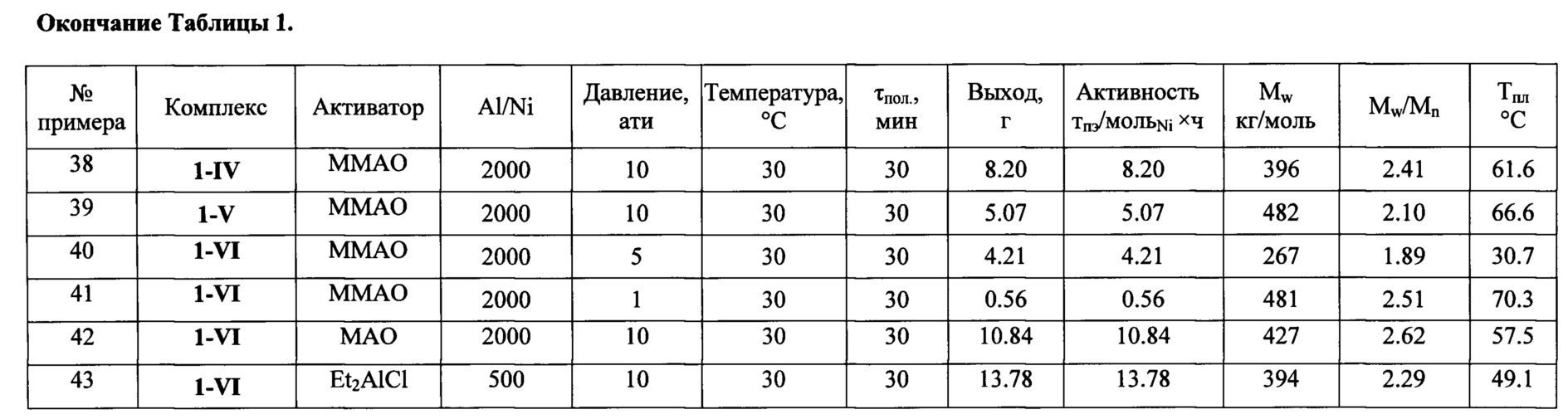

Нижеследующие примеры 1…43 иллюстрируют варианты конкретного воплощения каталитической системы для получения высокомолекулярного термопластичного эластомерного полиэтилена. Указанные примеры не следует рассматривать как ограничивающие объем изобретения. Условия процесса в примерах 1…43: суммарный объем толуола, раствора алюминийорганического активатора и раствора комплекса - 100 мл, температура, мольное отношение Al/Ni представлены в Таблице 1.

ММ и молекулярно-массовое распределение для полученных полиэтиленов определяли на приборе PL-GPC 220 при 150°С (растворитель - 1,2,4-трихлорбензол), Тпл и теплоту плавления определяли, используя прибор Perkin Elmer DSC-7. Кривые напряжение-деформация получены на универсальной испытательной машине Instron 1122. Данные, характеризующие эластомерные свойства полученных полиэтиленов, представлены в Таблице 2.

Пример 1

В рубашку реактора из нержавеющей стали объемом 250 мл, снабженного термопарой в донной части и крышкой с установленным магнитным приводом лопастной мешалки, управляемым выносным контроллером, и штуцерами, соединяющими реактор с датчиком давления газового контроллера, вакуумно-газовой линией, из термостата подается вода с температурой 30.0°С. Реактор вакуумируется до остаточного давления ниже 3.0×10-2 мм.рт.ст., подача вакуума перекрывается, и реактор заполняется аргоном особой чистоты марки 6.0. Вакуумирование и заполнение реактора аргоном повторяют еще 2 раза. В реактор при перемешивании загружают 25 мл толуола, раствор 0.00207 г (2.0 μмоль) комплекса 1-VI в 50 мл толуола, 0.92 мл толуольного раствора Et3Al2Cl3 с концентрацией 0.87 моль/л и 25 мл толуола. Мольное отношение Al/Ni=400, температура каталитической системы 30.0°С.Увеличивают скорость вращения вала мешалки до 500 оборотов/мин, на этом приготовление катализатора завершается. Из газовой линии в реактор подают этилен (СОВ 99.99%) до установления давления в 10 ати и поддерживается постоянным на протяжении 0.5 часа при 30.0°С. По окончании выдержки подача этилена в реактор автоматически прекращается, этилен стравливается в вентиляционный канал. Дезактивация каталитической системы осуществляется введением смеси 100 мл этанола с 10 мл концентрированной соляной кислоты. Полимер отфильтровывают, промывают водой до нейтральной реакции и отсутствия хлорид-иона в фильтрате. Влажный полимер промывают этанолом (2×50 мл) и высушивают в вакууме до постоянного веса при 40-50°С. Характеристика каталитической системы приведена в Таблице.

Примеры 2-43

Катализатор готовят аналогично примеру 1, но в условиях, представленных в Таблице. Характеристика каталитической системы приведена в Таблице.

Реферат

Изобретение относится к компоненту катализатора для полимеризации этилена, к катализатору и способу получения катализатора. Компонент катализатора имеет структуру, представленную общей формулой 1, где заместители R, Rи Rнезависимо друг от друга выбирают из группы, включающей атом водорода и алкилы; а циклоалкильный заместитель выбирают из группы, включающей циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил и циклододецил (т.е. g=1, 2, 3, 4, 5, 6, 8). Катализатор для полимеризации этилена с получением высокомолекулярного термопластичного эластомерного полиэтилена включает по крайней мере одно соединение общей формулы 1; по крайней мере один алюминийорганический активатор, необязательно этилен и по крайней мере один углеводородный растворитель. Способ приготовления катализатора включает смешивание в любой последовательности суспензии или раствора по крайней мере одного соединения общей формулы 1, суспензии или раствора по крайней мере одного алюминийорганического активатора необязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя. Техническим результатом изобретения являются не описанный ранее компонент катализатора полимеризации этилена и катализатор, содержащий этот компонент. Технический результат предлагаемого изобретения заключается также в возможности использования для активирования компонента катализатора помимо алкилалюмоксанов еще и алкилалюминийгалогенидов. 3 н. и 6 з.п. ф-лы, 2 табл., 43 пр.

Формула

Комментарии