Способ обработки смеси, содержащей хлорид калия, и устройство для его осуществления - RU2075441C1

Код документа: RU2075441C1

Чертежи

Описание

Изобретение относится к способу и устройству для обработки смеси, содержащей хлорид калия, с частицами различной величины, в особенности с частицами до 1,5 мм, при котором сухой или влажный хлорид калия перемешивают с раствором хлорида калия и при непрерывной циркуляции подают в растворительный аппарат.

Получаемая из месторождений калийных солей, неочищенная соль в Германии содержит вплоть до 75% хлорида натрия и различных примесей, как магний и кальций в форме хлоридов, сульфатов и бромидов.

Стандарт качества получаемого из этой неочищенной соли хлорида калия находится при содержании ценного вещества 60-62% K2O; это соответствует чистоте 95-98% хлорида калия в готовом продукте.

При процессах получения в соль могут попадать, что обусловлено материалами установок, также следы тяжелых металлов (хром, никель, железо, молибден и ванадий).

Так как загрязнения составляют различные порядки величин, проблема обогащения продукта многогранная. Улучшение продукта обозначает в первую очередь повышение общей чистоты; это приравнивается к селективному уменьшению определенных загрязнений.

Для применения хлорида калия на практике, кроме того, важную роль играет размер частиц, соответственно, гранулометрия. Когда не желают исключительно "узкой гранулометрической фракции", то желателен "беспыльный" продукт. Сведение к минимуму, соответственно, устранение самых мелких частиц, которые ответственны за пылеобразование, представляет собой одну из важнейших задач.

Задачей настоящего изобретения является, в предлагаемом процессе, как достижение чистоты получаемого хлорида калия до более чем 98% так и целевое влияние на размер частиц.

При рассмотрении уже известных способов получения хлорида калия с большей чистотой не прибегают к фракционной

кристаллизации растворов неочищенной соли, так как с помощью этих процессов нельзя достичь чистоты более чем 98%

В патенте США 4385902 23-293 (= патент ФРГ 2852925 1980 C 01 D 3/14)

предлагается способ очистки кристаллов хлорида калия с содержанием хлорида калия более чем 97,5% путем выщелачивания (вымывания) с помощью насыщенного хлоридом калия раствора при изотермических

условиях при температуре 20-70oC. Содержание хлорида натрия в растворе при этом должно составлять менее 25 г/л, предпочтительно ниже 15 г/л. Обработка длится 0,5-18 ч, причем скорость

процесса выщелачивания сильно падает с возрастанием выводимых количеств хлорида натрия. 70% первоначального содержания хлорида натрия выводится в первые 4 ч, следующие 20% требуют затраты времени 12

ч. Скорость процесса сильно зависит от размера и структуры частиц и на нее только немного можно влиять путем повышения температуры.

Наряду с уменьшением содержания хлорида натрия в качестве основного загрязнения также констатируют снижение содержания магния, кальция и брома.

В патенте ФРГ (3129042 C 01 D 3/14, 1982) достигают усовершенствования способа за счет использования работающей в противотоке колонны для выщелачивания. В этом случае в обрабатываемом растворе допустимы концентрации хлорида натрия вплоть до 45 г/л, предпочтительно рекомендуется концентрация менее чем 25 г/л. Дальнейшим преимуществом является то, что также можно очищать более крупные частицы диаметром до 4,7 мм.

В патенте ФРГ 4014370 описывается способ дигерирования-кристаллизации, при котором мелкие, загрязненные кристаллы в водной среде вымываются вместе с более крупными и более чистыми кристаллами. При этом одновременно происходит растворение более мелких кристаллов, размер которых составляет величину порядка 0,1-50мкм, и рост кристаллов хлорида калия. Так как не нужно никакого выпаривания с целью получения хлорида калия в виде продукта, в этом способе работают со значительно меньшей затратой энергии, чем в способах перекристаллизации. При этом, правда, получают кристаллизат с укрупненными частицами, однако в целом целевой продукт остается слишком мелкозернистым.

Исходя из современного состояния уровня техники и знания по очистке хлорида калия с помощью содержащих хлорид калия растворов, осуществляют следующие меры для улучшения, соответственно, оптимизации способа.

При очистке кристаллов хлорида калия, в противоположность патенту ФРГ 3129042, в котором считается, что "распределение неорганических загрязнений соли в общем равномерно на частицах хлорида калия", нужно принимать в расчет неравномерности распределения загрязнений в зависимости от размера частиц. Более крупные кристаллы сильнее загрязнены за счет включения маточного раствора. В случае более мелких частиц, которые обладают большей удельной поверхностью, напротив, повышается прилипающее количество имеющихся в растворе примесей. Из этого следует, что частицы различного размера нужно обрабатывать по-разному, чтобы достичь равномерного уменьшения количества загрязнений.

Выщелачивание посторонних веществ за счет обработки частиц хлорида калия с помощью раствора представляет собой неоднородный процесс. Более низкий химический потенциал загрязнений в растворе представляет собой движущуюся силу, которая делает возможной эмиграцию посторонних веществ вплоть до установления равновесия. При этом речь идет о типичном диффузионном процессе, при котором скорость падает с прогрессированием процесса, так как вокруг внутренней части частицы образуются концентрационные профили. Для того, чтобы достичь равномерного уменьшения количества загрязнений, более крупные частицы при одинаковых условиях должны выщелачиваться больше, чем более мелкие частицы.

Исследования с помощью микроскопа и другие исследования показывают, что при кристаллизации хлорида калия из водных растворов не образуются никакие одиночные кристаллы, а получаются агрегаты и агломераты, первичные частицы которых могут иметь различные размеры. Поэтому нужно принимать в расчет специфическое поведение при обработке различных продуктов. Это требует более высокой гибкости при установлении условий способа.

Обобщая, можно констатировать, что как гранулометрический состав, так и структура частиц являются решающим для протекания процесса во времени.

Задачей является разработка способа очистки хлорида калия путем обработки с

помощью содержащих хлорид калия растворов со следующими преимуществами по сравнению с известными способами:

1) большая скорость протекания способа,

2) дифференцированная обработка в

зависимости от имеющихся долей размеров частиц,

3) изменяемое установление желательной чистоты,

4) целевое влияние на размер частиц очищенного продукта.

Повышения температуры, как известно из патента ФРГ 2852925, приводят к измеримому ускорению способа, однако одновременно появляются различные негативные факторы.

За счет увеличения концентрации в содержащем хлорид калия растворе приходят к увеличенному количеству хлорида калия на тонну обработанного продукта. Большие скорости выпаривания, кроме того, приводят к нежелательным осаждениям хлорида калия на обработанных частицах. При этих обстоятельствах может быть оправдана максимальная температура 60-70oC.

Сокращение участка процесса диффузии за счет размельчения частиц допустимо только ограниченно, так как удельная поверхность частиц увеличивается и это приводит к повышению адсорбционной емкости и аккумуляции загрязнений на поверхности частиц.

"Контролируемое размягчение растворителем" примерно 10% объема частицы с помощью недонасыщенного (разбавленного) раствора хлорида калия, напротив, приводит к ускорению процесса примерно в десять раз. Чем больше степень "размягчения", тем больше загрязнений удаляется из объема частиц в единицу времени. Размягчение растворителем частиц должно протекать равномерно. За счет раскрытия закрытых пор оно приводит к разрыхлению структуры частицы, так что частицы могут лучше очищаться от прилипших загрязнений.

Вследствие этого в основу изобретения положена задача разработки способа, при котором обработку частиц различной величины осуществляют различным образом, чтобы удалять загрязнения и чтобы получить по-возможности чистый продукт; с другой стороны, нужно получить частицы хлорида калия, которые имеют узкий гранулометрический спектр и непременно обладают выравненной степенью чистоты.

Согласно изобретению, это достигается тем, что:

а) хлорид калия в растворительном аппарате поддерживают во взвешенном состоянии за счет циркулирующего потока,

б) в растворительном аппарате поддерживается определенная температура и

раствор хлорида калия находится в ненасыщенном состоянии,

в) более мелкие частицы полностью растворяются, а более крупные частицы выдерживаются в растворительном аппарате до тех пор, пока

вследствие процесса растворения не будет достигнут средний размер частиц,

г) частицы средней величины удаляются против циркулирующего потока через внутреннюю трубу в растворительном аппарате,

д) удаленные кристаллы KCl вместе с раствором хлорида калия из растворителя подаются в кристаллизатор, в котором путем отвода тепла поддерживается перенасыщение и в котором за счет

циркулирующего потока кристаллы KCl поддерживаются во взвешенном состоянии,

е) с увеличивающимся размером кристалла KCl происходит опускание кристаллов, после чего опустившиеся кристаллы KCl

отводят через центрально расположенную отводную трубу в кристаллизаторе и в виде солевой кашицы известным образом подвергают процессу отделения.

В первой стадии способа (отличительные

признаки а-г) поэтому предусматривается следующее:

Очистка частиц хлорида калия путем выщелачивания, которое ускоряют одновременным размягчением растворителем. Содержание NaCl в ненасыщенном

растворе поддерживают ниже 100 г/л, предпочтительно ниже 70 г/л.

Во второй стадии (отличительные признаки д-е) приходят к рекристаллизации, при которой перешедший в раствор хлорид калия осаждается на используемых очищенных частицах. Для этого частицы и раствор переводят в другой сосуд и за счет снижения температуры создают необходимые для кристаллизации условия.

Температура выщелачивания в растворительном аппарате может находиться в пределах 30-90oC, предпочтительно однако в пределах 50-70,198>C. В этой температурной области обеспечивается оптимальное установление скорости выщелачивания, степени перекристаллизации, содержания хлорида калия в обрабатываемом растворе.

Температура рекристаллизации в кристаллизаторе должна иметь разницу на 10-40oC по сравнению с температурой в растворительном аппарате. Эта разница температур и количество переводимого из области выщелачивания в область кристаллизации раствора определяют скорость перекристаллизации процесса.

На фиг. 1 схематически представлено осуществление способа. Исходный хлорид калия в мешалке (1) суспендируют с раствором пульпы (2), который получают из рециркулируемого из кристаллизатора раствора (4) (щелочь-растворитель 4а) и доли циркулирующего раствора (8) из растворительного аппарата (3). Благодаря насосу (5) кашицу вводят в растворительный аппарат (3). В растворительном аппарате (3) устанавливают недонасыщение, которое приводит к размягчению частиц, соответственно, к полному растворению самых мелких частиц. Частицы посредством циркуляции раствора (8) поддерживают во взвешенном состоянии. За счет теплообменника (8б) вводят необходимое тепло, чтобы обеспечить желательную температуру в растворительном аппарате (3). Благодаря этому размягчению более крупные частицы в растворительном аппарате (3) размельчают до желательного диаметра. Конусообразная, расширяющаяся кверху форма реактора позволяет осуществлять вертикальную сортировку. К циркуляции раствора (8) можно подводить воду.

Благодаря внутренней трубе (7) которая может вдаваться внутрь растворительного аппарата за счет насадок на разную глубину, выносятся частицы, которые имеют меньший, чем желательный, диаметр. С другой стороны, остаются частицы, скорость опускания которых меньше, чем скорость вывода раствора, вплоть до полного растворения в циркулирующем растворе.

Выводимые из растворительного аппарата кристаллы через вытяжной насос (10а) вводят в кристаллизатор (4). Одновременно определенное количество раствора (10) выводят из растворительного аппарата и направляют в кристаллизатор (4), где преобладает более низкая температура. Это приводит к перенасыщению в кристаллизаторе (4). В кристаллизаторе (4) частицы поддерживают во взвешенном состоянии за счет циркуляции (11). Благодаря теплообменнику (11а) отводят введенное тепло и обеспечивают температуру, которая ниже, чем в растворительном аппарате (3). Регулирующий насос (13а) за счет изменяемого установления нагнетаемого объема позволяет получать не содержащий подрешетного продукта кристаллизации частицы через выводящую трубу (12) накапливают в емкости для солевой кашицы (14) и затем в центрифуге (15) отделяют от маточного раствора. Фильтрат собирают в емкости (16) и за счет насоса (16а) обратно нагнетают в цикл (11).

Переводимый из растворительного аппарата (3): в кристаллизатор (4) раствор (10) транспортирует растворенное количество хлорида калия из обработанной пробы в емкость для кристаллизации. Там это количество осаждается во время рекристаллизации на очищенных частицах.

Для того, чтобы можно было установить переменно частичную перекристаллизацию, предусматривают регулирующий цикл (7б).

Разница температур и обмен раствора между растворительным аппаратом (3) и кристаллизатором (4) определяют среднюю степень перекристаллизации. Температура в растворительном аппарате (3) может поддерживаться при 30-90oC, причем должно быть предпочтительно значение в области 50-70oC. Установление этой температуры обеспечивается за счет теплообменника (8б). В кристаллизаторе преобладает температура на 10-40oC.

Упрощение при аппаратурном оформлении способа можно осуществлять за счет использования комбинированного реактора (фиг. 2). Растворительный аппарат (3) и кристаллизатор (4) непосредственно связаны друг с другом. В качестве связывающего элемента служит связующая труба (7), которая позволяет переводить частицы и раствор из емкости для выщелачивания в емкость для кристаллизации. В этом случае отпадает насос для отвода солевой кашицы (10а).

В следующем

примере кристаллизат хлорида калия обрабатывают в следующих условиях:

температура выщелачивания 60oC

температура кристаллизации 35oC

производительность

0,5 кг/ч

содержание хлорида натрия в обрабатываемом растворе 70 г/л

степень перекристаллизации 20%

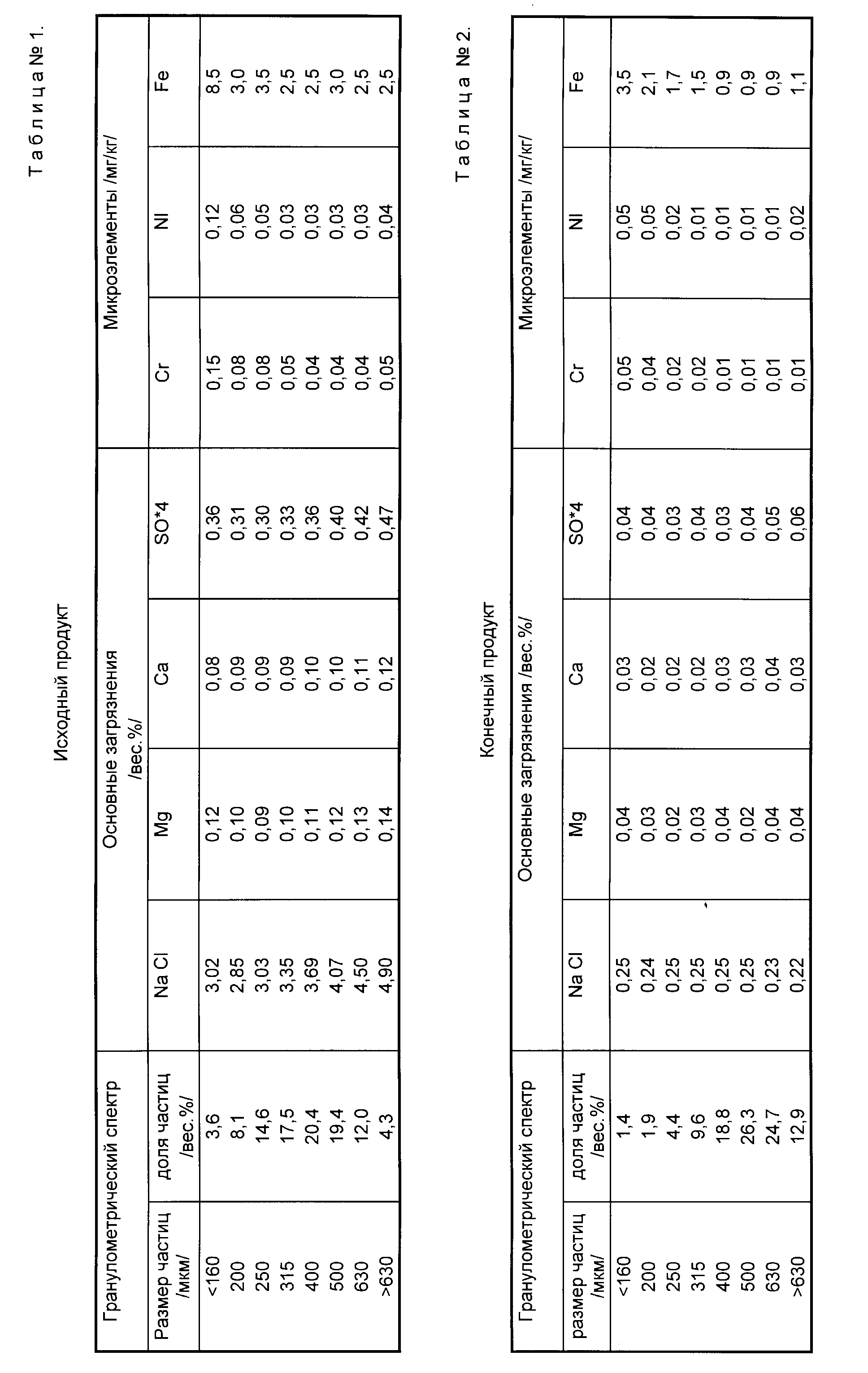

Исходные и конечные данные для гранулометрического спектра и достигаемой

степени очистки от самых сильных загрязнений представлены в табл. 1 и 2.

Количество основного загрязнителя хлорида натрия падает с 3,66 вес. до 0,24 вес. несмотря на очень высокое содержание хлорида натрия в обрабатываемом растворе. Сверх того, оказывается уравновешенное распределение относительно размера частиц.

Одновременно также происходит отчетливое сужение гранулометрического спектра. В особенности сильно уменьшается доля более мелких частиц.

Реферат

Содержащая хлорид калия смесь с частицами различной величины в первой стадии выщелачивают с помощью ненасыщенного раствора при повышенной температуре, причем самые мелкие частицы полностью растворяются, а крупные частицы размягчаются; очищенную среднюю фракцию транспортируют во вторую стадию процесса и там ранее растворенное количество KCl при пониженной температуре накристаллизовывают на очищенные частицы и таким образом получают продукт высокой и уравновешенной соответственно его размеру частиц чистоты и с узким гранулометрическим спектром. Способ осуществляют с помощью устройства для обработки смеси, содержащей хлорид калия. 2 с. и 6 з.п. ф-лы, 2 табл., 2 ил.

Комментарии