Фосфорсодержащие замедлители горения - RU2673088C2

Код документа: RU2673088C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Полимеры, такие как полиолефины, сложные полиэфиры, поликарбонаты, полиамиды, полиуретаны, эпоксидные смолы и другие термопласты или термореактивные полимерные смолы, часто делают менее горючими путем внесения в них фосфорсодержащих соединений, галогенсодержащих соединений или их смесей. В патенте США № 3689602, например, в качестве замедляющих горение добавок для пластмасс раскрываются галогенированные эфиры фосфорной кислоты.

Некоторые полимеры перерабатывают при высоких температурах, например 200°C, 220°C, 250°C или выше, а многие известные замедлители горения не пригодны для таких условий переработки, поскольку они слишком летучи, не обладают достаточной тепловой устойчивостью, влияют нежелательным образом на процесс переработки и т.п. Некоторые замедлители горения на основе фосфорорганических соединений, такие как некоторые фосфатные эфиры, также проявляют пластифицирующее действие, что может нежелательным образом влиять на механические свойства полимеров, в которые они внесены. Кроме того, такие соединения, как некоторые фосфаты, являются относительно нестабильными к гидролизу, что может привести к нежелательному образованию различных соединений фосфорной кислоты.

Соли фосфорсодержащих кислот являются известными замедляющими горение добавками, в частности, для термопластичных полимеров. В патенте США № 3894986 раскрыты устойчивые к горению термопластичные сложные полиэфиры, содержащие щелочные соли фосфоновых кислот, например, мононатриевая соль этилфосфоновой кислоты или натриевая соль монометилового эфира алкилфосфоновой кислоты. В патенте США № 4972011 раскрыты алюминиевые соли алкилфосфоновых кислот или моноалкиловые эфиры алкилфосфоновых кислот, т.е. соли соединений формулы (Ia), где R представляет собой, например, метил, этил, пропил или изопропил и т.п., незамещенный или замещенный одним или несколькими галогенами или гидроксигруппами; и R' представляет собой водород, метил, этил, пропил или изопропил.

В патенте DE 3833977 раскрыты соли металлов и соединений формулы (Ia), полученные реакциями диметилметилфосфината и оксидов или гидроксидов металлов в воде в условиях высокого давления и температуры 120-200°C; приведены примеры реакций, которые проводят в водном растворе при повышенном давлении и при температурах вплоть до 190°C в закрытом реакторе. Также раскрываются продукты присоединения этих солей и аминов, таких как этилендиамин и меламин, и применение этих продуктов присоединения в качестве замедлителей горения в термопластах.

Соли фосфоновых кислот, т.е. соединения формулы (II), где R1 и R2 представляют собой алкил или ароматическое соединение на основе углерода, также являются известными замедляющими горение добавками для термопластичных полимеров.

Известны соли, в которых M выбирают из Mg, Ca, Al, Sb, Sn, Ge, Ti, Zn, Fe, Zr, Ce, Bi, Li, Na, K или протонированного азотистого основания. Например, в патентах США №№ 5780534 и 6013707 раскрывается, что фосфинаты кальция и фосфинаты алюминия формулы (II) особенно эффективны в сложном полиэфире, например, кальциевые и алюминиевые соли диметилфосфиновой кислоты, этилметилфосфиновой кислоты, диэтилфосфиновой кислоты, н-пропилметилфосфиновой кислоты, н-пропилэтилфосфиновой кислоты, ди-н-пропилфосфиновой кислоты, диизопропилфосфиновой кислоты или дифенилфосфиновой кислоты.

Для многих замедляющих горение систем характерно то, что действие производных фосфорсодержащей кислоты можно усилить в присутствии других замедляющих горение средств, синергических добавок и вспомогательных веществ. В патенте США № 6472448 раскрыта негорючая твердая полиуретановая пена, где в качестве замедлителя горения присутствует комбинация оксалкилированных алкилфосфоновых кислот и полифосфата аммония.

В патенте США № 6365071 раскрыта синергическая смесь замедлителя горения для термопластичных полимеров, например, конструкционных пластмасс, особенно для сложных полиэфиров, содержащая A) фосфиновую соль согласно вышеупомянутой формуле (II), например, диметилфосфинат алюминия, метилэтилфосфинат алюминия и метилпропилфосфинат алюминия, и B) азотистое соединение, такое как аллантоин, т.е. (2,5-диоксо-4-имидазолидинил)мочевина, бензогуанамин, гликолурил, т.е. тетрагидроимидазо[4,5-d]имидазол-2,5-дион, цианурат карбамида, цианурат меламина и фосфат меламина.

В патенте США № 6255371 раскрыта синергическая смесь замедлителя горения, содержащая A) фосфинат согласно вышеупомянутой формуле (II), например диэтилфосфинат, где M представляет собой кальций, магний, алюминий и/или цинк, и B) продукты реакции или конденсации меламина, например, меламин полифосфат, мелам полифосфат и мелем полифосфат.

В патенте США № 6547992 раскрыта смесь замедлителей горения для термопластичных полимеров, содержащая фосфинаты и малые количества неорганических и/или минеральных соединений, не содержащих азот. В патенте WO 2012/045414 раскрыта композиция замедлителя горения, содержащая A) фосфиновую соль согласно вышеупомянутой формуле (II), где M выбирают из Mg, Ca, Al, Sb, Sn, Ge, Ti, Zn, Fe, Zr, Ce, Bi, Li, Na, K или протонированного азотистого основания; B) соль металла и фосфорной кислоты; и другие необязательные компоненты.

Упоминается, что фосфинаты, указанные ранее, например, в патентах США №№ 6365071 и 6255371, являются термостабильными, а также не вызывают деструкции полимеров при переработке и не оказывают отрицательного влияния на процесс получения полимерной композиции. Фосфинаты не летучи в обычных условиях получения и переработки термопластичных полимеров. Однако эти материалы необязательно пригодны для применения во всех полимерных системах и могут создавать проблемы при переработке определенных полимеров или не обеспечивать необходимую для них эффективность замедления горения. По-прежнему существует потребность в замедлителях горения, которые обеспечивают более значительную эффективность при более низких вносимых концентрациях, а также улучшенную перерабатываемость при использовании в получении полимерных композиций с пониженной горючестью, обладающих весьма желаемыми физическими свойствами.

Также сообщается о термостабильности солей фосфоновой кислоты, т.е. солей металлов и соединений согласно формуле (Ia), но это, разумеется, является относительным понятием. Как раскрывается в публикации US 2007/0029532, разложение таких солей фосфоновой кислоты при характерных для переработки сложных полиэфиров и полиамидов температурах хорошо известно и приводит к повреждению полимеров в ходе процесса.

В патенте США № 5053148 раскрываются термостойкие пены, получаемые при нагревании фосфонатов металлов или промежуточных реагентов фосфонатов металлов до температур выше 200°C, которые применяются, например, в качестве электро- и/или теплоизоляционных материалов. Также раскрывается применение этой реакции для расширения других субстратов или придания им пористой структуры. Такие субстраты включают, например, термопластичные полимеры или пластмассы, такие как ароматические сложные полиэфиры, простые полиэфиры, полисульфиды, полиамиды, поликарбонаты, полиимиды, полисилоксаны или полифосфазены, и их можно вводить в рабочий процесс вспенивания в виде смеси с фосфонатами металлов и/или их промежуточными реагентами.

Несмотря на то, что в патенте США № 5053148 и выдвинуто предположение, что пористый полиамид можно получать путем нагревания смеси фосфоната металла и полиамида согласно "процессу вспенивания", следует отметить, что в патенте США № 5053148 не обсуждается и не опровергается изобретение, раскрытое в публикации US 2007/0029532, утверждающее, что разложение таких солей фосфоновой кислоты при высоких температурах приводит к "хрупким композициям, непригодным" в качестве конструкционных термопластов. Помимо предположения о том, что пористую пену можно получать нагреванием фосфоната металла и полимера, такого как полиамид, в патенте США № 5053148 не содержится какого-либо упоминания о возможных свойствах такого не подтвержденного примером материала.

Трудности, связанные с тепловой переработкой некоторых термопластичных смол в присутствии солей металлов и алкилфосфоновой кислоты, и плохие физические свойства получаемой таким образом полимерной композиции подтверждаются экспериментально. Однако было обнаружено, что продукты, получаемые нагреванием определенных солей металлов и алкилфосфоновой кислоты, например, алюминиевых солей, кальциевых солей, цинковых солей и т.п., при температурах, превышающих 200°C, термически стабильны при температурах выше 400°C и могут быть внесены путем термической переработки в термопластичные полимерные смолы без ухудшения конечных физических свойств получаемой полимерной композиции. Кроме того, было обнаружено, что полимерные композиции, содержащие замедлители горения данного изобретения, например термореактивные или термопластичные композиции, отлично действуют как замедлители горения либо сами по себе, либо в сочетании с другими замедлителями горения, синергическими добавками или вспомогательными веществами.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соединения формулы (I)

где y является числом от 1 до 7, например, от 1 до 4, M представляет собой катион металла с номинальным зарядом (+)y, p является числом от 1 до 7, например, от 1 до 4, и R представляет собой, например, алкил, арил, алкиларил или арилалкил, реагируют при нагревании при температурах выше 200°C, например, при температурах от 220°C до 250°C или выше, например, от 200°C, 220°C или 250°C до 400°C, с образованием различных химических соединений, которые обычно термоустойчивы при температурах вплоть до 400°C и выше и пригодны для применения в полимерах в качестве замедляющих горение добавок. Такие продукты реакции обладают улучшенными свойствами замедлителя горения и, по сравнению с соединениями формулы (I), их легче перерабатывать с полимерными смолами, такими как полиамиды, без ухудшения физических свойств смолы. Механизм действия в настоящее время не известен, однако отличные и неожиданные результаты были получены при использовании материалов данного изобретения в сочетании с солями фосфиновой кислоты, т.е. соединениями формулы (II), и, таким образом, предполагается, что эти два материала могут обладать разным, но взаимодополняющим действием.

Данное изобретение предлагает замедлитель горения, содержащий в себе продукт, полученный термической обработкой соединений формулы (I), способ получения замедлителя горения, синергические смеси замедлителя горения с другими замедлителями горения или замедляющие горение синергические добавки, например, смеси замедлителя горения данного изобретения с солями фосфиновой кислоты, и полимерные композиции, содержащие замедлитель горения данного изобретения или синергические смеси.

Также предложен способ получения полимеров пониженной горючести, причем способ включает нагревание соединений формулы (I) в условиях, при которых указанные соединения химически преобразуются в термостабильный материал замедлителя горения данного изобретения, как описано выше, а затем введение таким образом полученного термостабильного замедлителя горения в полимерную смолу, например, путем переработки в расплаве полимера и замедлителей горения при повышенной температуре. Определенный вариант осуществления предлагает способ, где термостабильный замедлитель горения, полученный нагреванием соединений формулы (I), вносят в полимерную смолу наряду с солями фосфиновой кислоты формулы (II) и/или другими синергическими добавками.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг.1 показаны данные термического анализа соли алюминия и трис-[метилфосфоновой кислоты], полученной согласно сравнительному примеру 1, которая является исходным материалом для получения материала замедлителя горения из примера 1.

На фиг.2 показаны данные термического анализа материала замедлителя горения из примера 1.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Один вариант осуществления изобретения представляет собой полимерную композицию с пониженной горючестью, содержащую:

а) термореактивный или термопластичный полимер, например, термопластичный полимер,

b) замедлитель горения, полученный нагреванием одной или нескольких солей фосфоновой кислоты, т.е. соединений формулы (I), в количестве от 1% до 50% масс. от общей массы композиции замедлителя горения

где R представляет собой группу алкила, арила, алкиларила или арилалкила, p является числом от 1 до 7, например, от 1 до 4, например, 1, 2, 3 или 4, M представляет собой металл, y является числом от 1 до 7, например, от 1 до 4, например, 1, 2, 3 или 4, часто 2 или 3, таким образом, что M(+)y представляет собой катион металла, где (+)y указывает на номинальный заряд, присваиваемый катиону,

при температурах 200°C или выше, например, 220°C или выше, обычно при температурах 250°C или выше, например, от 250°C до 400°C или от 260°C до 360°C, и

с) необязательно дополнительные замедлители горения или замедляющие горение синергические добавки.

Например, в формуле (I) M(+)y, где y равно 1, представляет собой однозарядный катион, такой как Li+, Na+ или K+, M(+)y, где y равно 2, представляет собой двухзарядный катион, такой как Mg++, Ca++ или Zn++ и подобные им, M(+)y, где y равно 3, представляет собой трехзарядный катион, такой как Al+++, и т.п. Как это присуще органометаллическим соединениям, их формулы идеализированы, и исходные материалы могут включать комплексные соли или соли, в которых определенные атомные валентности распределены на несколько атомов, как, например, когда один кислородный анион разделен между двумя катионами металлов, и т.д. Обычно в исходной соли заряд уравнен, т.е. как в соединении формулы (I), где p=y, например, когда M(+)y представляет собой Na+, p равно 1, когда M представляет собой Al+++, p равно 3, и т.д.

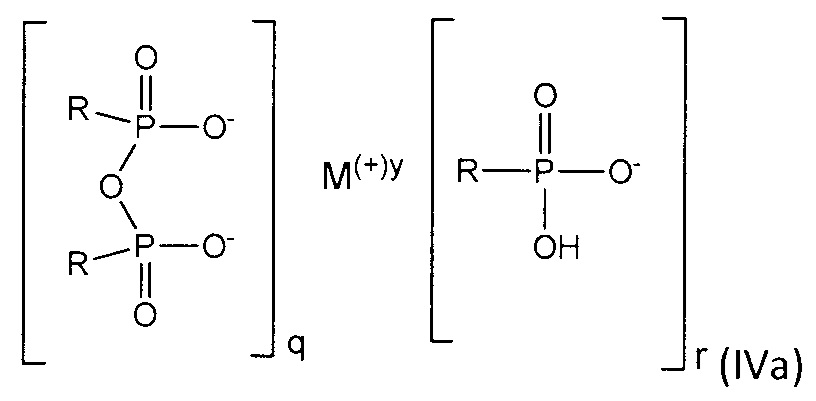

Безотносительно к какой-либо теории, спектроскопические данные и другие анализы дают основание предположить, что термическая обработка соединения формулы (I) в пределах интервала температур обработки по данному изобретению позволяет получать материал, включающий в себя соединение, которое предположительно можно в общем виде представить эмпирической формулой (IV), и сложные продукты его дегидратации:

где R и M такие, как определено для формулы (I), q является числом от 1 до 7, например, 1, 2 или 3, r является числом от 0 до 5, например, 0, 1 или 2, часто 0 или 1, y является числом от 1 до 7, например, от 1 до 4, и n равно 1 или 2 при условии, что 2(q)+r=n(y). Обычно термическая обработка соединения формулы (I) согласно данному изобретению приводит к образованию материала, содержащего более одного соединения, по меньшей мере одно из которых можно предположительно в общем виде представить эмпирической формулой (IV), и сложные продукты их дегидратации. Как это присуще органометаллическим соединениям, формула (IV) является идеализированной, и продукты могут включать полимерные соли, комплексные соли, соли, в которых определенные атомные валентности распределены на несколько атомов, и т.п.

Например, если М является алюминием, т.е. если соединение формулы (I), где М является алюминием, нагревают согласно данному изобретению, результаты элементного анализа указывают на образование продукта, имеющего эмпирическую формулу (IV), где q равно 1, r равно 1, n равно 1, и y равно 3, т.е. продукт имеет эмпирическую формулу (IV), где M является Al, q равно 1, r равно 1, и y равно 3.

Материал замедлителя горения, полученный согласно данному изобретению, является более термостабильным и проявляет более сильное действие как замедлитель горения, и обладает улучшенными характеристиками при переработке с различными полимерными смолами по сравнению с исходными солями фосфоновых кислот формулы (I).

Полимер в композиции с пониженной горючестью по настоящему изобретению может быть любым полимером, известным в данной области техники, таким как полиолефиновые гомополимеры и сополимеры, каучуки, сложные полиэфиры, эпоксидные смолы, полиуретаны, полиалкилентерефталаты, полисульфоны, полиимиды, полифениленовые эфиры, стирольные полимеры и стирольные сополимеры, поликарбонаты, акриловые полимеры, полиамиды, полиацетали, эпоксидные смолы и биоразлагаемые полимеры. Также можно использовать смеси различных полимеров, такие как смеси полифениленовый эфир/стирольная смола, поливинилхлорид/сополимер акрилонитрил-бутадиенстирол (ABS), или других ударопрочных полимеров, таких как ABS, содержащий метакрилонитрил и α-метилстирол, и сложный полиэфир/ABS или поликарбонат/ABS и сложный полиэфир плюс какой-либо другой модификатор ударной прочности. Такие полимеры имеются в продаже или могут быть получены способами, хорошо известными в данной области техники.

Замедлитель горения данного изобретения особенно применим в термопластичных полимерах, которые перерабатывают и/или используют при высоких температурах, например, стирольные полимеры, включая ударопрочный полистирол (HIPS), полиолефины, сложные полиэфиры, поликарбонаты, полиамиды, полиуретаны, полифениленовые эфиры и подобные им.

Например, полимер может быть смолой ряда сложных полиэфиров, стирольной смолой, смолой ряда полиамидов, смолой ряда поликарбонатов, смолой ряда полифениленоксидов, смолой винилового ряда, олефиновой смолой, акриловой смолой, эпоксидной смолой или полиуретаном. Полимер может быть термопластичной или термореактивной смолой и может быть армированным, например, стеклонаполненным. Может присутствовать более чем одна полимерная смола. В определенных вариантах осуществления полимер представляет собой конструкционный полимер, например, термопластичный или армированный термопластичный полимер, например, стеклонаполненный термопластичный полимер, такой как, необязательно, стеклонаполненный сложный полиэфир, эпоксидная смола или полиамид, такой как стеклонаполненный сложный полиэфир, такой как стеклонаполненный полиалкилентерефталат, или стеклонаполненный полиамид.

Полимеры ряда сложных полиэфиров включают сложные гомополиэфиры и сложные сополиэфиры, полученные, например, поликонденсацией компонента дикарбоновой кислоты и диольного компонента и поликонденсацией гидроксикарбоновой кислоты или лактонного компонента, например, полимер ряда ароматического насыщенного сложного полиэфира, такой как полибутилентерефталат или полиэтилентерефталат.

Полимеры ряда полиамидов включают полиамиды, полученные из диамина и дикарбоновой кислоты; полиамиды, полученные из аминокарбоновой кислоты, если необходимо, в комбинации с диамином и/или дикарбоновой кислотой; и полиамиды, полученные из лактама, если необходимо, в комбинации с диамином и/или дикарбоновой кислотой. Полиамиды также включают сополимерный полиамид, полученный по меньшей мере из двух различных видов полиамидных составляющих компонентов. Подходящие смолы ряда полиамидов включают алифатические полиамиды, такие как найлон 46, найлон 6, найлон 66, найлон 610, найлон 612, найлон 11 и найлон 12, полиамиды, полученные из ароматической дикарбоновой кислоты, например терефталевой кислоты и/или изофталевой кислоты, и алифатического диамина, например гексаметилендиамина или нонаметилендиамина, и полиамиды, полученные как из ароматических, так и из алифатических дикарбоновых кислот, например, из терефталевой кислоты и адипиновой кислоты, и алифатического диамина, например, гексаметилендиамина, и другие. Указанные полиамиды могут быть использованы отдельно или в комбинации.

В одном варианте осуществления данного изобретения полимер включает полиамид, обычно перерабатываемый при высоких температурах, например, 300°C или выше, в некоторых вариантах осуществления - 320°C или выше, например, 340°C или выше. Примеры высокотемпературных полиамидов включают термопластичные смолы, такие как найлон 46, найлон 4Т, сополимер найлона 6Т/66, найлон 9Т и подобные им.

Замедлитель горения (b) демонстрирует отличное действие в полимерных системах как самостоятельный замедлитель горения сам по себе, так и в комбинации с другими замедлителями горения, синергическими добавками или вспомогательными веществами. Концентрация замедлителя горения изобретения в полимерной композиции, очевидно, зависит от конкретной химической композиции замедлителя горения, полимера и других компонентов конечной полимерной композиции. Например, при использовании в качестве единственного замедляющего горение компонента полимерной композиции концентрация замедлителя горения изобретения может составлять от 1 до 50% масс., например, от 1 до 30% масс. из расчета на общую массу конечной композиции. Обычно при использовании в качестве единственного замедлителя горения содержание материала по данному изобретению составляет не менее 2%, например, 3% или более, 5% или более, 10% или более, 15% или более, 20% или более или 25% или более. Во многих вариантах осуществления содержание замедлителя горения данного изобретения составляет вплоть до 45%, в то время как в других вариантах осуществления количество замедлителя горения данного изобретения составляет 40% от полимерной композиции или менее, например, 35% или менее. Очевидно, что при использовании в комбинации с другими замедлителями горения или синергическими добавками замедлителя горения будет требоваться меньшее количество материала по данному изобретению.

Для получения полимерной композиции с пониженной горючестью данного изобретения можно использовать любую известную технологию компаундинга, например, замедлитель горения можно вводить в расплав полимера путем перемешивания, экструзии, формования волокна или пленки и т.п. В некоторых случаях замедлитель горения вводят в полимер в процессе образования или отверждения полимера, например, замедлитель горения данного изобретения можно вводить в преполимер полиуретана перед сшивкой, или его можно вводить в полиамин или алкилполикарбоксильное соединение перед образованием полиамида, или вводить в эпоксидную смолу перед ее отверждением.

Другие варианты осуществления данного изобретения относятся к материалу замедлителя горения и синергическим смесям материала замедлителя горения с другими компонентами. Замедлитель горения данного изобретения получают нагреванием одной или более чем одной соли фосфоновой кислоты, т.е. соединения формулы (I)

где R представляет собой группу алкила, арила, алкиларила или арилалкила, p является числом от 1 до 7, например, от 1 до 4, например, 1, 2, 3 или 4, M представляет собой металл, y является числом от 1 до 7, например, от 1 до 4, например, 1, 2, 3 или 4, таким образом, что M(+)y представляет собой катион металла, где (+)y указывает на номинальный заряд, присваиваемый катиону, при температурах 200°C или выше, например, 220°C или выше, обычно при температурах 250°C или выше, например, от 250°C до 400°C или от 260°C до 360°C. Как указано выше, материал, образующийся при нагревании соединений формулы (I) при указанных температурах, можно предположительно в общем виде представить эмпирической формулой (IV):

где R и M такие, как определено для формулы (I), q является числом от 1 до 7, например, 1, 2 или 3, r является числом от 0 до 5, например, 0, 1 или 2, часто 0 или 1, y является числом от 1 до 7, например, от 1 до 4, например, 1, 2, 3 или 4, и n равно 1 или 2 при условии, что 2(q)+r=n(y).

Соли фосфоновой кислоты формулы (I) известны, и различные способы их получения описаны в данной области техники. Например, в публикации US 2006/0138391 раскрыты соединения формулы (I), где R представляет собой водород, C1-18 алкил, C5-6 циклоалкил, C2-6 алкенил, C6-10 арил или C7-11 аралкил, причем указанные алкил, алкенил, арил или аралкил могут быть незамещенными или замещенными галогеном, гидроксилом, аминогруппой, C1-4 алкиламиногруппой, ди-C1-4 алкиламиногруппой, C1-4 алкоксигруппой, карбоксигруппой или C2-5 алкоксикарбонилом; и M можно выбирать из, например, элементов группы IA, IB, IIA, IIB, IIIA, IVA, VA или VII Периодической таблицы элементов, например, Li, K, Na, Mg, Ca, Ba, Zn, Ge, B, Al, Cu, Fe, Sn или Sb и т.п. Отмечается, что в публикации US 2006/0138391 ни одно из соединений, соответствующих формуле (I) выше, не нагревали выше 200°C и не смешивали с полимерной смолой при повышенных температурах. Единственная соль, представленная в публикации US 2006/0138391, представляет собой соль алюминия и метилметилфосфоновой кислоты, т.е. соль соединения (Ia), указанного выше, где R и R' являются метилом, т.е.

Исходный материал замедлителя горения настоящего изобретения, т.е. соединения формулы (I), можно легко выбрать из солей, раскрытых в публикации US 2006/0138391 и в других источниках в уровне техники. Соединения формулы (I), пригодные для использования в данном изобретении, могут также содержать другие группы R, не раскрытые в публикации US 2006/0138391, такие как арил, замещенный алкилом, а кроме того, в качестве исходных материалов можно использовать соединения формулы (I), содержащие катион металла, которые также специально не приведены в указанной публикации.

В некоторых вариантах осуществления изобретения соли формулы (I) включают соединения, где R представляет собой группу C1-12 алкила, C6-10 арила, C7-18 алкиларила или C7-18 арилалкила, где указанные группы дополнительно замещены, как описано в публикации US 2006/0138391, но часто R является незамещенным C1-12 алкилом, C6-10 арилом, C7-18 алкиларилом или C7-18 арилалкилом. Например, R является замещенным или незамещенным, обычно - незамещенным, C1-6 алкилом, C6 арилом, C7-10 алкиларилом или C7-12 арилалкилом, например, C1-4 алкилом, C6 арилом, C7-19 алкиларилом или C7-10 арилалкилом.

В то время как в наиболее обобщенных вариантах осуществления изобретения M(+)y может представлять собой почти любой катион металла, M в основном выбирают из Li, K, Na, Mg, Ca, Ba, Zn, Zr, Ge, B, Al, Si, Ti, Cu, Fe, Sn или Sb, например, Li, K, Na, Mg, Ca, Ba, Zn, Zr, B, Al, Si, Ti, Sn или Sb, во многих вариантах осуществления M является Li, K, Na, Mg, Ca, Ba, Zn, Zr, B, Al, Sn или Sb, в некоторых вариантах осуществления M представляет собой Al, Zn или Ca. Например, отличные результаты получены, когда M представляет собой Al или Ca.

Когда R является алкилом, он представляет собой линейную или разветвленную алкильную группу, имеющую определенное количество атомов углерода и включающую, например, неразветвленный алкил, такой как метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил, и неразветвленный алкил, такой как изопропил, изобутил, втор-бутил, т-бутил, этилгексил, т-октил и т.п. Например, когда R является алкилом, он представляет собой метил, этил, пропил, изопропил, бутил, изобутил, втор-бутил, т-бутил, часто R представляет собой метил, этил, пропил или изопропил, например, метил.

Обычно, когда R является арилом, он представляет собой фенил или нафтил, например, фенил. Примеры R, когда он является алкиларилом, включают фенил, замещенный одним или несколькими алкильными группами, например, группами, выбранными из метила, этила, пропила, изопропила, бутила, изобутила, втор-бутила, т-бутила и т.п. Примеры R, когда он является арилалкилом, включают, например, бензил, фенэтил, стирил, кумил, фенпропил и т.п.

В одном варианте осуществления R представляет собой метил, этил, пропил, изопропил, фенил или бензил, например, метил или фенил.

В некоторых вариантах осуществления, например, исходным материалом является соединение формулы (I), где R представляет собой метил, этил, пропил, изопропил, бензил или фенил, M является Al, Zn или Ca, и p равно 2 или 3. В одном конкретном варианте осуществления R представляет собой метил, этил, пропил, изопропил или фенил, p=3, и M является Al; в другом конкретном варианте осуществления R представляет собой метил, этил, пропил, изопропил или фенил, p=2, и M является Zn или Ca, например, Ca.

Время, необходимое для конверсии соли фосфоновой кислоты формулы (I) в замедлитель горения данного изобретения, варьируется в зависимости от различных факторов, включая, например, химическую структуру исходной соли фосфоновой кислоты, температуру реакции, другие условия реакции и т.п. Например, применение более высоких температур может привести к более быстрой реакции. Предполагается, что во время реакции образуется вода, и наличие абсорбента воды или вакуума может также уменьшить время реакции. Устройство реактора, наличие других материалов в процессе нагревания и т.п. также могут влиять на время реакции.

Хорошей конверсии часто можно добиться путем нагревания соли фосфоновой кислоты формулы (I) при температурах, равных, например, не менее 200°C, 220°C, 250°C или выше, в течение периода, равного 20 часам или менее, обычно менее чем 12 часам. При определенных обстоятельствах время может быть чрезвычайно коротким, например, применение более высоких температур, например от 250°C до 400°C, или температур выше 400°C, реактор или условия с особо эффективной теплопередачей к исходному материалу могут значительно уменьшить время реакции, например, до менее чем 0,2 часа, 0,1 часа или 0,01 часа или меньше, при этом возможно время завершения реакции, равное секундам или короче.

Обычно полную конверсию до замедлителя горения данного изобретения можно осуществить путем нагревания исходной соли фосфоновой кислоты при температурах от 200°C до 400°C в течение времени от 0,01 или 0,2 до 20 часов, от 0,1 или 0,2 до 12 часов, или от 1 до 8 часов, хотя, как указывается выше, период времени полной конверсии зависит от температуры. Например, нагревание соли фосфоновой кислоты формулы (I) при температуре от 250°C до 400°C потребует менее 12 часов нагревания, например, от 1 до 8. Отличные результаты получают, когда исходную соль фосфоновой кислоты нагревают при температуре от 260°C до 340°C в течение 1-6 часов, например, в течение 2-6 часов.

Например, алюминиевую соль трис-[метилфосфоновой кислоты], т.е. водорастворимое соединение формулы (III), где R является метилом, нагревают при температуре от 250 до 320°C в течение 2-6 часов с образованием твердого материала, который, в отличие от исходного материала, нерастворим в воде и стабилен при температурах выше 400°C. Можно использовать более высокие температуры реакции, однако, как видно из примеров, нагрев при 280°C в течение 4 часов дает прекрасные результаты.

Таким же образом нагревание алюминиевой соли трис-[этилфосфоновой кислоты], т.е. соединения формулы (III), где R является этилом, или алюминиевой соли трис-[фенилфосфоновой кислоты], т.е. соединения формулы (III), где R является фенилом, в сходных условиях приводит к аналогичному материалу замедлителя горения, содержащему этил и фенил.

В общем случае выбранную соль металла и фосфоновой кислоты или смесь солей, используемых в качестве исходного материала, нагревают сами по себе, т.е. в отсутствие других материалов. Однако можно нагревать эти соли в присутствии, например, инертного носителя, другого замедлителя горения или других возможных добавок и т.п., хотя обычно следует избегать присутствия дополнительной воды, поскольку предполагается, что вода удаляется из исходного материала в ходе реакции. Например, исходные материалы можно смешивать с другими материалами замедлителя горения, стабилизаторами полимеров или другими известными добавками к полимерам перед нагреванием до температур выше 200°C. Термическое преобразование солей также может происходить в присутствии небольших количеств полимера, используемого в качестве инертного носителя, однако, следует с осторожностью избегать случаев, когда другие материалы могут оказывать нежелательное воздействие на конверсию исходной соли. Например, полимер или другой материал могут плавиться при температурах реакции и образовывать покрытие на соли, или даже реагировать с солью, приводя к нежелательным последствиям.

Во многих вариантах осуществления соединение формулы (I) подвергают термической обработке в отсутствие других компонентов. Если в ходе реакции присутствует полимер или другой инертный носитель, то его количество меньше количества соли металла и фосфоновой кислоты, например, менее чем 50% масс. или менее чем 25% масс. от общей массы комбинации соли металла и фосфоновой кислоты и полимера, обычно менее чем 10% масс., например, менее чем 5% масс. или 0-2% масс. Поскольку предполагается, что соль формулы (I) высвобождает воду в ходе реакции, то рекомендуется избегать нагревания соли выше 200°C при наличии материала, нестабильного в присутствии воды при высоких температурах, включая полимеры, способные к гидролизу.

Согласно настоящему изобретению, соль металла и фосфоновой кислоты формулы (I) термически преобразуется в другой, более термически стабильный материал замедлителя горения до его введения в основную массу полимера, предназначенного к огнезащите. В отличие от солей формулы (I), которые также известны в качестве замедлителей горения, настоящие замедлители горения стабильны при температурах переработки выше 200°C и не подвержены реакции, которая может отрицательно повлиять на, например, полимеры, такие как сложные полиэфиры и полиамиды, которые содержат связи, способные участвовать в реакции или расщепляться.

Например, полиалкиленфталаты, полиамиды и многие другие полимеры, полученные поликонденсацией, перерабатывают при высоких температурах. При высоких температурах соли формулы (I) подвергаются реакциям, при которых, судя по всему, выделяется вода, что может привести к гидролизу сложноэфирной или амидной связи, вызывая разрыв цепи и снижение молекулярной массы, а также желаемых физических свойств. В примере сравнения 1 была предпринята попытка компаундировать соль формулы (I) со стеклонаполненным полиамидом при повышенной температуре, приводящей к деструкции в полимере. В то время как по-прежнему неизвестно, является ли выделение воды во время термообработки солей формулы (I) причиной наблюдаемой деструкции, тем не менее, замедлители горения изобретения из примеров 1, 2 и 3 удалось внести в тот же стеклонаполненный полиамид без какой-либо очевидной деструкции.

Замедлитель горения данного изобретения можно применять с разнообразными другими замедлителями горения, синергическими добавками или вспомогательными веществами замедлителя горения, как известно в данной области техники. Например, замедлитель горения данного изобретения можно вводить в составы с одним или несколькими материалами, выбранными из:

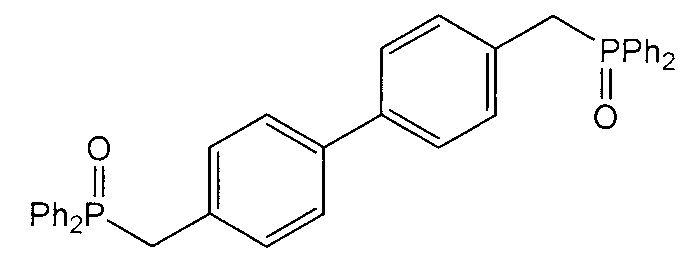

технического углерода, графита, углеродных нанотрубок, силиконов; простого полифениленового эфира (PPE), фосфиноксидов или полифосфиноксидов, например, бензильных фосфиноксидов, полибензильных фосфиноксидов и подобных им;

меламина, производных и продуктов конденсации меламина, солей меламина, таких как, но не ограничиваясь ими, цианурат меламина, борат меламина, фосфаты меламина, фосфаты меламина-металла и т.п.;

неорганических соединений, включая глины, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, карбонаты, сульфаты, фосфаты, фосфиты, гипофосфиты, силикаты, смешанные соли металлов и т.п., например, тальк и другие силикаты магния, силикат кальция, алюмосиликат, алюмосиликат в виде полых трубочек (DRAGONITE), карбонат кальция, карбонат магния, сульфат бария, сульфат кальция, галлуазит или фосфат бора, молибдат кальция, расслоенный вермикулит, станнат цинка, гидроксистаннат цинка, сульфид цинка и борат цинка, молибдат цинка (KEMGARD 911A/В), фосфат цинка (KEMGARD 981), оксид или гидроксид магния, оксид алюминия, оксид/гидроксид алюминия (бемит), алюминия тригидрат, оксид кремния, оксид олова, оксид и гидрат оксида сурьмы (III и V), оксид титана и оксид или гидрат оксида цинка, оксид циркония и/или гидроксид циркония и подобные им.

Если не указано иное, в контексте данной заявки термин "фосфат" при использовании в качестве компонента "фосфатной соли", такой как фосфат металла, фосфат меламина, фосфат меламина-металла и т.п., означает фосфат, гидрофосфат, дигидрофосфат, пирофосфат, полифосфат или анион или полианион продуктов конденсации фосфорной кислоты.

Подобным образом, если не указано иное, в контексте данной заявки термин "фосфит" при использовании в качестве компонента "фосфитной соли", такой как фосфит металла и т.п., означает фосфит или гидрофосфит.

Замедлитель горения данного изобретения можно также вводить в составы с другими замедлителями горения, такими как

галогенированные замедлители горения, замедлители горения на основе алкил- или арилфосфиноксидов, замедлители горения на основе алкил- или арилфосфатов, алкил- или арилфосфонаты, алкил- или арилфосфинаты и соли алкил- или арилфосфиновой кислоты. В одном определенном варианте осуществления предложена синергическая смесь замедлителя горения данного изобретения и фосфиновой соли формулы (II), например, трис(диалкилфосфинат) алюминия.

Таким образом, во многих вариантах осуществления полимерная композиция с пониженной горючестью согласно данному изобретению включает полимер (а), замедлитель горения (b) и, кроме того, включает (с) один или несколько дополнительных замедлителей горения, и/или одну или несколько синергических добавок или вспомогательных веществ замедлителя горения.

Например, в некоторых вариантах осуществления полимерная композиция с пониженной горючестью содержит один или несколько дополнительных замедлителей горения, например, галогенированные замедлители горения, замедлители горения на основе фосфиноксидов, алкил- или арилфосфонаты или соли алкил- или арилфосфинатов, например, трис(диалкилфосфинат) алюминия, такой как трис(диэтилфосфинат) алюминия.

В некоторых вариантах осуществления полимерная композиция с пониженной горючестью содержит одну или несколько синергических добавок или вспомогательных веществ замедлителя горения, например, меламин, производные и продукты конденсации меламина, соли меламина, фосфиноксиды и полифосфиноксиды, соли металлов, такие как гидроксиды, оксиды, гидраты оксидов, бораты, фосфаты, фосфиты, силикаты и подобные им, например, гидрофосфит алюминия, фосфат мелема- или меламина-металла, например, фосфат меламина-металла, где металл включает алюминий, магний или цинк. В определенных вариантах осуществления один или несколько дополнительных замедлителей горения, синергических добавок или вспомогательных веществ замедлителя горения включают трис(диалкилфосфинат) алюминия, гидрофосфит алюминия, простой полиариловый эфир, замещенный метилендифенилфосфиноксидом, ксилиленбис(дифенилфосфиноксид), 4,4'-бис(дифенилфосфинилметил)-1,1'-бифенил, этилен-бис-1,2-бис-(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этан, мелем или пирофосфат димеламина-цинка.

Один определенный вариант осуществления относится к синергической смеси, содержащей замедлитель горения настоящего изобретения и трис(диэтилфосфинат) алюминия.

Например, замедлитель горения настоящего изобретения можно объединять с дополнительным замедлителем горения, синергической добавкой или вспомогательным веществом в весовом соотношении в пределах от 100:1 до 1:100 из расчета веса замедлителя горения изобретения к общему весу дополнительного замедлителя горения, синергической добавки и вспомогательного вещества. В зависимости от дополнительного замедлителя горения, синергической добавки или вспомогательного вещества, отличные результаты можно получить, используя весовое соотношение в пределах от 10:1 до 1:10 из расчета веса замедлителя горения к общему весу дополнительного замедлителя горения, синергической добавки и/или вспомогательного вещества, например, весовые соотношения в пределах от 7:1 до 1:7, от 6:1 до 1:6, от 4:1 до 1:4, от 3:1 до 1:3 и от 2:1 до 1:2 используют для получения полезного результата. Замедлитель горения изобретения обычно представляет собой основной компонент в такой комбинации, например, при соотношении от 10:1 до 1,2:1 или при соотношении от 7:1 до 2:1 в расчете на вес материала замедлителя горения данного изобретения к общему весу дополнительного замедлителя горения, синергической добавки и/или вспомогательного вещества, но замедлитель горения изобретения также может быть меньшим компонентом в смеси, например, при соотношении от 1:10 до 1:1,2 или при соотношении от 1:7 до 1:2 замедлителя горения к дополнительному замедлителю горения, синергической добавке и/или вспомогательному веществу.

Полимерная композиция с пониженной горючестью по данному изобретению также обычно содержит один или несколько общепринятых стабилизаторов или других добавок, часто встречающихся в данном уровне техники, таких как фенольные антиоксиданты, затрудненные аминовые светостабилизаторы (HALS), поглотители УФ излучения, фосфиты, фосфониты, соли щелочных металлов и жирных кислот, гидротальциты, оксиды металлов, бораты, эпоксидированное соевое масло, гидроксиламины, оксиды третичных аминов, лактоны, продукты термической реакции оксидов третичных аминов, тиосинергисты, основные добавочные стабилизаторы, например, меламин, мелем и т.п., поливинилпирролидон, дициандиамид, триаллилцианурат, производные мочевины, производные гидразина, амины, полиамиды, полиуретаны, гидротальциты, соли щелочных металлов и соли щелочноземельных металлов и высших жирных кислот, например, стеарат Ca, стеароиллактат кальция, лактат кальция, стеарат Zn, октоат Zn, стеарат Mg, рицинолеат Na и пальмират K, пирокатехинат сурьмы или пирокатехинат цинка, зародышеобразователи, просветляющие средства и т.п.

Также могут присутствовать другие добавки, например, пластификаторы, смазки, эмульгаторы, пигменты, красители, оптические отбеливатели, другие антипирены, антистатические средства, порообразователи, добавки для предотвращения образования капель, например ПТФЭ, и подобные им.

По желанию полимер может включать наполнители и армирующие материалы, например, карбонат кальция, силикаты, стекловолокно, тальк, каолин, слюду, сульфат бария, оксиды и гидроксиды металлов, технический углерод и графит. Такие наполнители и армирующие материалы часто могут присутствовать в относительно высоких концентрациях, включая составы, где весовая доля наполнителя или армирующего материала составляет свыше 50% масс. в расчете на вес конечной композиции. Более типично весовая доля наполнителей и армирующих материалов составляет от 5 до 50%, например, от 10 до 40% или от 15 до 30% масс. в расчете на общий вес полимерной композиции.

ПРИМЕРЫ

Сравнительный пример 1

К раствору 96,0 г метилфосфоновой кислоты (1,00 моль) в 210 мл дистиллированной воды медленно добавляют 54,1 г этоксида алюминия (0,334 моль) в атмосфере азота. Реакционную смесь затем перемешивают при комнатной температуре в течение 16 ч. Раствор затем концентрируют и сушат при 100°C в вакууме с получением прозрачного, бесцветного твердого вещества. Термический анализ, как показано на фиг.1, указывает на потерю одного моля воды, начиная с температуры примерно 250°C. Элементный анализ: 29,8% P, 9,0% Al; расчетные значения 29,8% P, 8,7% Al.

20 частей соли и 30 частей стекла компаундировали в 50 частей полиамида 66, используя прибор Haake Rheocord 90, оснащенный отмеряющей головкой Brabender, состоящей из 3-х частей. Во время компаундинга наблюдали уменьшение крутящего момента, что могло означать деструкцию полимера, приведшую к материалу, напоминающему сырую газету, который при охлаждении становился хрупким, а после размола - пылящим. Анализ компаундированного материала, который был непригоден для формования, методами гель-проникающей хроматографии (ГПХ) и дифференциальной сканирующей калориметрии (ДСК) предоставил дополнительное свидетельство произошедшей деструкции.

Пример 1 - Замедлитель горения из соли алюминия и метилфосфоновой кислоты, ЗГ-INV1

К охлажденному раствору 48,0 г метилфосфоновой кислоты (500 ммоль) в 210 мл дистиллированной воды медленно добавляют 27,0 г этоксида алюминия (167 ммоль) в атмосфере азота. Реакционной смеси затем дают нагреться до комнатной температуры и перемешивают в течение 16 ч. Раствор затем концентрируют и сушат при 100°C в вакууме с получением прозрачного, бесцветного твердого вещества. Термический анализ указывает на потерю одного моля воды, начиная с температуры 250°C. Бесцветное твердое вещество нагревали в течение 4 ч при 280°C, получая беловатое твердое вещество, стабильное при температуре >400°C, как показано на фиг.2. Элементный анализ: 31,5% P, 9,0% Al.

Сравнительный пример 2

К перемешиваемому раствору 37,9 г этилфосфоновой кислоты (344 ммоль) в 150 мл дистиллированной воды добавляют раствор 27,7 г хлорида алюминия гексагидрата (115 ммоль) в 150 мл дистиллированной воды. Раствор затем концентрируют под вакуумом для удаления воды и HCl. После сушки при 130°C в вакуумном сушильном шкафу получают белый порошок. Термический анализ указывает на потерю одного моля воды, начиная с температуры примерно 200°C. Элементный анализ: 25,0% P, 6,9% Al.

20 частей соли и 30 частей стекла компаундировали в 50 частей полиамида 66, используя прибор Haake Rheocord 90. Во время всего компаундинга наблюдали низкий крутящий момент, что могло означать деструкцию полимера, а к концу перемешивания отмечали вспучивание состава из смесительной емкости, что привело к получению вспененного из-за выделения газов материала, который при охлаждении становился хрупким, а после размола - пылящим. Анализ компаундированного материала, который был непригоден для формования, методами ГПХ и ДСК предоставил дополнительное свидетельство произошедшей деструкции.

Пример 2 - Замедлитель горения из соли алюминия и этилфосфоновой кислоты, ЗГ-INV2:

К перемешиваемому раствору 149,5 г этилфосфоновой кислоты (1,36 моль) в 500 мл дистиллированной воды добавляют раствор 109,3 г хлорида алюминия гексагидрата (,453 моль) в 250 мл дистиллированной воды. Раствор затем концентрируют и сушат при 130°C под вакуумом для удаления воды и HCl. Термический анализ указывает на потерю одного моля воды, начиная с температуры 180°C. После нагревания высушенной соли в течение 3 ч при 225°C получали белый порошок, стабильный при температуре до примерно 400°C. Элементный анализ: 27,3% P, 7,6% Al.

Пример 3 - Замедлитель горения из соли кальция и этилфосфоновой кислоты, ЗГ-INV3:

К перемешиваемому раствору 52,1 г этилфосфоновой кислоты (473 ммоль) в 250 мл дистиллированной воды медленно добавляют 17,5 г гидроксида кальция (236 ммоль). Раствор затем концентрируют и сушат при 100°C под вакуумом. Термический анализ указывает на потерю одного моля воды, начиная с температуры 220°C. После нагревания высушенной соли в течение 3 ч при 290°C получали белый порошок, стабильный при температуре >400°C. Элементный анализ: 25,3% P, 16,3% Са.

Составы, содержащие замедлители горения из примеров 1, 2 и 3 и различные синергические добавки, компаундировали в полиамид 66 вместе со стеклом, используя прибор Haake Rheocord 90, и формовали пластины размером 1/16 дюйма, используя BabyPlast Mini-Molder, которые затем исследовали по стандартной методике теста на вертикальное горение UL 94. Составы смесей и результаты приведены в таблице 1 ниже.

Синергические добавки, используемые в составах ЗГ:

SYN1: Трис(диэтилфосфинат) алюминия, Exolit® OP 1230

SYN2: Простой полиариловый эфир, замещенный метилендифенилфосфиноксидом

SYN3: п-Ксилиленбис(дифенилфосфиноксид)

SYN4: 4,4'-бис(дифенилфосфинилметил)-1,1'-бифенил

SYN5: 1,2-бис-(9,10-дигидро-9-окси-10-фосфафенантрен-10-оксид)этан

SYN6: Мелем, Delacal® NFR HP

SYN7: Гидрофосфит алюминия

SYN8: Пирофосфат димеламина-цинка, Safire® 400

Реферат

Изобретение относится к полимерам пониженной горючести. Предложена полимерная композиция с пониженной горючестью, содержащая термопластичный полимер и от 1 до 50 мас.% из расчета на общую массу полимерной композиции материала замедлителя горения, полученного способом, включающим нагревание при температуре 200°C или выше в течение периода от 0,01 до 20 ч одного или нескольких соединений формулы (I), где R представляет собой незамещенный Cалкил; М представляет собой металл, который представляет собой Mg, Ca, Zn, Al или Sn; y является числом 2 или 3, таким образом, Мпредставляет собой катион металла, где (+)y указывает на номинальный заряд, присваиваемый катиону, и p является числом 2 или 3. Предложен также способ снижения горючести термопластичного полимера. Технический результат – получаемый из предложенной полимерной композиции полимерный продукт обладает пониженной горючестью одновременно с отличными физическими свойствами. 2 н. и 17 з.п. ф-лы, 2 ил., 1 табл., 12 пр.

Формула

Комментарии