Регулирующая молекула - RU2578320C2

Код документа: RU2578320C2

Описание

Область техники

Настоящее изобретение относится к области получения полимеров при помощи свободно-радикальной полимеризации.

Уровень техники

Известно, что фосфиновые кислоты и их соли можно применять в качестве регуляторов молекулярной массы, но их применение имеет недостатки. Например, при их применении образуются некоторые нежелательные и, в некоторых случаях, токсичные побочные продукты, например фосфин при повышенных температурах; реакции присоединения иногда не протекают до конца, и, кроме того, их результатом являются полимеры с весьма неоднородными степенями полимеризации.

На практике, в качестве регуляторов молекулярной массы применяют серосодержащие неорганические и органические соединения, например меркаптаны, меркаптоэтанол, тиогликоль, меркаптопропионовую кислоту, тиокарбаматы и цистеин.

Серосодержащие вещества имеют недостатки, поскольку с ними сложно обращаться во время полимеризации и поскольку они имеют неприятный запах, особенно при высоких температурах, что влияет на способ производства и эксплуатационные характеристики продуктов, получаемых с участием указанных соединений.

Кроме того, низкомолекулярные регуляторы, применявшиеся в уровне техники до настоящего времени, такие как фосфит или сульфит, имеют тот недостаток, что соли, образующиеся из указанных регуляторов в ходе реакции, только ограниченно растворимы и поэтому выпадают в осадок из сильно концентрированных растворов.

Краткое описание изобретения

Следовательно, задачей настоящего изобретения было обеспечить регуляторы молекулярной массы, не имеющие указанных недостатков, которые можно применять в реакциях свободно-радикальной полимеризации.

Неожиданно было обнаружено, что монозамещенная фосфиновая кислота формулы (I) по п. 1 формулы изобретения решает указанную задачу. Применение монозамещенной фосфиновой кислоты согласно настоящему изобретению в качестве регулятора в реакциях свободно-радикальной полимеризации не приводит к образованию плохо растворимых солей, и, кроме того, полимеры, получаемые при участии регулятора согласно настоящему изобретению, имеют однородную степень полимеризации с узким распределением по размеру.

Кроме того, был обнаружен экономически выгодный и технически простой способ получения монозамещенных фосфиновых кислот согласно настоящему изобретению с высокими выходами.

Дополнительные аспекты настоящего изобретения образуют предмет дополнительных независимых пунктов формулы изобретения. Особенно предпочтительные варианты реализации настоящего изобретения являются предметом зависимых пунктов формулы изобретения.

Способы осуществления изобретения

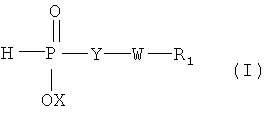

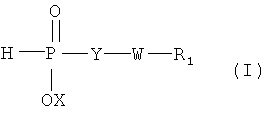

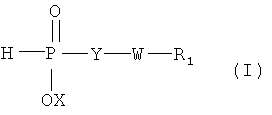

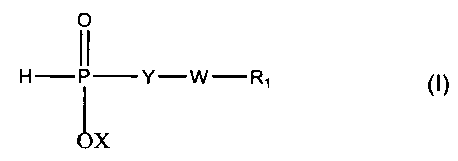

Настоящее изобретение относится к монозамещенным фосфиновым кислотам формулы (I)

где X представляет собой Н+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, ион аммония, органическую аммониевую группу или органический радикал с молекулярной массой ≤200 г/моль; в частности, X представляет собой Na+ или K+.

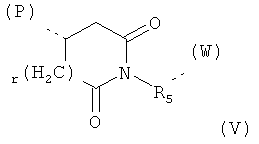

Здесь Y представляет собой одну из формул (II)-(VI)

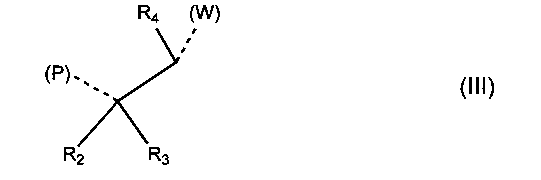

a W представляет собой одну из формул (VII)-(X)

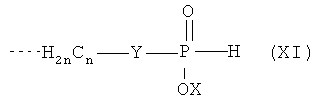

R1 представляет собой Н, алкильную группу, предпочтительно содержащую 1-20 атомов углерода, алкиларильную группу, предпочтительно содержащую 7-20 атомов углерода, или формулу (XI)

где заместитель А независимо представляет собой C2--C4-алкиленовую группу, индекс q принимает значение от 2 до 300, в частности от 2 до 50, особенно предпочтительно от 3 до 10, индекс n принимает значение от 2 до 4, предпочтительно 2, а индекс r принимает значение от 0 до 1.

где R2, R3 и R4 независимо представляют собой H, CH3, COOH или CH2-COOH. В связи с этим специалисту в данной области техники очевидно, что СООН или CH2-COOH также следует рассматривать как включающие соли указанных групп с ионами щелочных металлов, ионами щелочноземельных металлов, ионами двухвалентных или трехвалентных металлов или ионами аммония, например COO-Na+или CH2-COO-Na+.

R5 представляет собой -CH2-CH2- или -CH2-CH(CH3)- и

R6 представляет собой O или N.

Предпочтительно, [АО] представляет собой формулу (XV)

[(ЭO)x-(ПO)у-(БO)z] (XV)

Индексы x, y, z каждый независимо принимают значения 0-300. А сумма указанных индексов x+y+z равняется 2-300. Кроме того, в формуле n (XV) ЭО=этиленокси, ПО=пропиленокси, БО=бутиленокси или изобутиленокси. Последовательность отдельных структурных звеньев ЭО-, ПО- и БО- может быть чередующейся, стохастической, блочной или случайной.

Предпочтительно индекс x принимает значение от 2 до 50, особенно предпочтительно от 3 до 15, а сумма y+z=0.

«Молекулярную массу» или «молярную массу» в рамках настоящего изобретения определяют как среднемассовую молекулярную массу Mw.

Термин «полимер» в настоящем документе включает совокупность макромолекул, которая, с одной стороны, химически однородна, но, с другой стороны, различается по степени полимеризации, молекулярной массе и длине цепи, полученную путем полиреакции (полимеризации, полиприсоединения, поликонденсации). Указанный термин включает также производные указанной совокупности макромолекул, полученных в полиреакциях, следовательно, соединения, полученные в реакциях, например, присоединения или замещения, функциональных групп в первоначальных макромолекулах, которые могут быть химически однородными или химически неоднородными.

Выделенные жирным шрифтом буквы, такие как X, W, Y, Y′, P, M и тому подобное, в настоящем документе предназначены только для лучшего понимания и узнавания при чтении.

Если X представляет собой органическую аммониевую группу, она предпочтительно представляет собой алифатический амин или гидроксиалифатический амин, в частности моно-, ди- или триалкиламин, например метил-, этил- или диэтиламин, или моно-, ди- или три-(гидроксиалкил)-амин, например этаноламин, ди- или триэтаноламин, трис-(гидроксиметил)-метиламин, или N-(гидроксиэтил)-N,N-диэтиламины.

Если X представляет собой органический радикал с молекулярной массой ≤200 г/моль, он предпочтительно представляет собой Ci- - С20-алкильную группу или радикал, содержащий алкиленоксид, с молекулярной массой ≤200 г/моль.

Предпочтительно, соединение формулы (I)

представляет собой соединение, в котором

X=Н+или Na+,

W формулы (VII),

Y формулы (III),

R1=Н или СН3,

R2=R3=R4=Н,

где индексы равняются x=14-15 и y=z=0,

или

соединение, в котором

X=H+ или Na+,

W формулы (VII),

Y формулы (III),

R1=Н или СН3,

R2=R3=R4=Н,

где индексы равняются х=13-14, y=0 и z=1,

или

соединение, в котором

X=H+ или Na+,

W формулы (VIII),

Y формулы (III), R1=Н или СН3,

R2=R3=R4=H,

где индексы равняются x=2-8 и y=z=0,

или

соединение, в котором

X=H+ или Na+,

W формулы (VIII),

Y формулы (III),

R1=Н или СН3,

R2=R3=R4=Н,

где индексы равняются x=3-10 и y=z=0,

или

соединение, в котором

X=H+ или Na+

W формулы (VIII),

Y формулы (III),

R1=Н или СН3,

R2=R3=R4=Н,

где индексы равняются x=9-11 и у=z=0,

или

соединение, в котором

X=Н+ или Na+,

W формулы (VIII),

Y формулы (III),

R1=Н или СН3,

R2=R3=R4=Н,

где сумма индексов равняется x+y=20 и z=0,

или

соединение, в котором

X=Н+ или Na+,

W формулы (IX),

Y формулы (III),

R1=Н или CH3,

R2=Н, R3=Н или CH3, R4=COOH или COO- Na+,

где индексы равняются x=2-8 и y=z=0.

Особенно предпочтительно соединение формулы (I)

представляет собой соединение, выбранное из группы, состоящей из:

[поли(оксиэтилен)]-фосфината натрия, предпочтительно с молекулярной массой 400-600 г/моль, 2-[поли(оксиэтилен)-1,4-диоксибутилен]-этилфосфината натрия, предпочтительно с молекулярной массой 400-600 г/моль, 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: 2-8 ЭО), предпочтительно с молекулярной массой 250-500 г/моль, 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: 3-10 ЭО), предпочтительно с молекулярной массой 300-550 г/моль, 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: прибл. 10 ЭО), предпочтительно с молекулярной массой 500-600 г/моль, 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: прибл. 24 ЭО), предпочтительно с молекулярной массой 1100-1200 г/моль, 3-[метил-поли(оксиэтиленоксипропилен)-окси]-пропилфосфината натрия (степень алкоксилирования: прибл. 20 ЭО и прибл. 20 ПО), предпочтительно с молекулярной массой 1500-2200 г/моль.

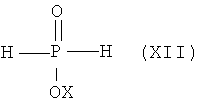

Дополнительный аспект настоящего изобретения относится к способу получения монозамещенной фосфиновой кислоты путем взаимодействия фосфиновой кислоты формулы (XII)

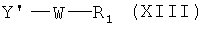

с соединением формулы (XIII)

где Y′ представляет собой соединение формулы (III′)-(VI′)

и где W, R1-R5, X и r представляют собой радикалы или индексы, соответственно, которые были описаны ранее в качестве радикалов и индексов, соответственно, для W, R1-R5, X и r, в присутствии свободно-радикального инициатора.

Предпочтительно, реакция представляет собой реакцию свободно-радикального присоединения.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (VII) и R1=CH3, где R2, R3 и R4 каждый независимо представляет собой Н.

Особенно предпочтительными являются метил-поли(оксиэтилен)-виниловый эфир, метил-поли(оксипропилен)-виниловый эфир или метил-поли(оксиэтиленоксипропилен)-виниловый эфир.

Особенно предпочтительными являются:

Поли(оксиэтилен)-виниловый эфир (степень алкоксилирования: 13-14 ЭО), с молекулярной массой прибл. 500 г/моль, поли(оксиэтилен)-1-окси-тетраметил-эфирен-виниловый эфир (степень алкоксилирования: 8-9 ЭО), с молекулярной массой прибл. 500 г/моль.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (VIII) и R1=CH3, где R2 и R3 каждый независимо представляет собой Н и R4 представляет собой Н или CH3.

В частности, указанное соединение предпочтительно представляет собой метил-поли(оксиэтилен)-аллиловый эфир, метил-поли(оксипропилен)-аллиловый эфир, метил-поли(оксиэтиленоксипропилен)-аллиловый эфир, метил-поли(оксиэтилен)-металлиловый эфир, метил-поли(оксипропилен)-металлиловый эфир, метил-поли(оксиэтиленоксипропилен)-металлиловый эфир, метил-поли(оксиэтиленоксипропилен)-метилбутеновый эфир.

Особенно предпочтительными являются:

Поли(оксиэтилен)-аллилметиловый эфир (степень алкоксилирования: 2-8 ЭО) с молекулярной массой прибл. 250 г/моль, поли(оксиэтилен)-аллилметиловый эфир (степень алкоксилирования: 3-10 ЭО) с молекулярной массой прибл. 350 г/моль, поли(оксиэтилен)-аллилметиловый эфир (степень алкоксилирования: 10 ЭО) с молекулярной массой прибл. 500 г/моль, поли(оксиэтилен)-аллилметиловый эфир (степень алкоксилирования: 24 ЭО) с молекулярной массой прибл. 1100 г/моль, поли(оксиалкилен)-аллилметиловый эфир (степень алкоксилирования: 20 ЭО и 20 ПО) с молекулярной массой прибл. 2100 г/моль.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (IX) и R1=СН3, где R2 и R3 независимо представляют собой Н, R4представляет собой Н или CH3, a R6 представляет собой O.

Особенно предпочтительно указанное соединение представляет собой метил-поли(оксиэтилен)-акрилат, метил-поли(оксипропилен)-акрилат, метил-поли(оксиэтиленоксипропилен)-акрилат, метил-поли(оксиэтилен)-метакрилат, метил-поли(оксипропилен)-метакрилат, метил-поли(оксиэтиленоксипропилен)-метакрилат.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (IX) и R1=CH3, где R2 и R3 независимо представляют собой Н, CH3, CH2-COOH или соли указанной кислоты, R4 представляет собой H или CH3, а R6 представляет собой O.

Особенно предпочтительными соединениями являются метил-поли(оксиэтилен)-кротонат, метил-поли(оксипропилен)-кротонат, метил-поли(оксиэтиленоксипропилен)-кротонат, метил-поли(оксиэтилен)-малеат, метил-поли(оксипропилен)-малеат, метил-поли(оксиэтиленоксипропилен)-малеат, метил-поли(оксиэтилен)-фумарат, метил-поли(оксипропилен)-фумарат, метил-поли(оксиэтиленоксипропилен)-фумарат, метил-поли(оксиэтилен)-итаконат, метил-поли(оксипропилен)-итаконат, метил-поли(оксиэтиленоксипропилен)-итаконат, метил-поли(оксиэтилен)-цитраконат, метил-поли(оксипропилен)-цитраконат, метил-поли(оксиэтиленоксипропилен)-цитраконат, метил-поли(оксиэтилен)-аконитат, метил-поли(оксипропилен)-аконитат, метил-поли(оксиэтиленоксипропилен)-аконитат.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (X) и R1=CH3, где R2 представляет собой CH2-COOH, R3 и R4представляют собой Н, a R6 представляет собой О.

Особенно предпочтительным соединением является метиловый эфир поли(оксиэтилен)-пент-2-ендиовой кислоты.

Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (III′), W формулы (IX) и R1=CH3, где R2 и R3 независимо представляют собой Н, CH3, или CH2-COOH, R4 представляет собой Н или CH3, и R6 представляет собой N.

Особенно предпочтительными соединениями являются (N-[метил-поли(оксиэтилен)]-малеиновой кислоты полуамид, N-[метил-поли(оксипропилен)]-малеиновой кислоты полуамид или N-[метил-поли(оксиэтиленоксипропилен)]-малеиновой кислоты полуамид. Предпочтительно, соединение формулы (XIII)

представляет собой соединение, содержащее Y′ формулы (V), W формулы (VII), и R1=CH3, где R5 представляет собой -CH2-CH2- или -CН2-CH(CH3)-CH2, R6 представляет собой N, а индекс r=0.

Особенно предпочтительными соединениями являются N-[метил-поли(оксиэтилен)]-малеимид, N-[метил-поли(оксипропилен)]-малеимид или N-[метил-поли(оксиэтиленоксипропилен)]-малеимид.

Предпочтительно, фосфиновая кислота формулы (XII) представляет собой соль фосфиновой кислоты и щелочного или щелочноземельного металла, или аммония, в котором один или несколько атомов водорода могут быть замещены органическими группами.

Такие замещенные аммониевые соединения можно получить путем нейтрализации фосфиновой кислоты аминами или С-гидроксилированными алифатическими аминами, в частности моно-, ди- или три-(низший алкил)-аминами, например метил-, этил- или диэтиламин, моно-, ди- или три-(гидрокси-низший алкил)-аминами, такими как этаноламин, ди- или триэтаноламин, трис-(гидроксиметил)-метиламин или N-(гидрокси-низший алкил)-N,N-ди-(низший алкил)-аминами.

Особенно предпочтительной фосфиновой кислотой формулы (XII) является фосфинат натрия моногидрат.

Предпочтительными свободно-радикальными инициаторами являются перкислоты и/или соли указанных кислот, в частности соли аммония или щелочного металла и пердисерной кислоты. Особенно предпочтительно, в качестве свободно-радикального инициатора применяют пердисульфат натрия.

Способ предпочтительно включает следующие стадии:

a) свободно-радикальное взаимодействие фосфиновой кислоты формулы (XII) с соединением формулы (XIII) и свободно-радикальным инициатором в растворителе;

b) возможно, удаление растворителя из реакционной смеси, в частности, путем перегонки и, возможно, очистку продукта реакции из реакционной смеси.

Предпочтительно, мольное отношение соединения формулы (XIII) к фосфиновой кислоте формулы (XII) составляет от 1:1 до 1:10, предпочтительно от 1:2 до 1:6, особенно предпочтительно от 1:2 до 1:3. Преимуществом этого является более высокий выход монозамещенной фосфиновой кислоты.

Предпочтительно, растворитель, применяемый в указанном способе, представляет собой воду или водный раствор растворителя, выбранного из группы, состоящей из этанола, метанола и изопропанола. Предпочтительно, растворитель представляет собой воду.

Вода предпочтительна по экономическим и экологическим причинам; также применение воды безопасно с точки зрения технологии производства, и в ней хорошо растворимо большинство солей.

Также преимущественно, если стадию а) осуществляют при температуре реакции от 50°C до 100°C, предпочтительно от 60°C до 80°C.

Если соединение формулы (XIII) представляет собой соединение, содержащее Y′ формулы (III′) и W формулы (VII) или (VIII), преимущественно, чтобы стадию а) осуществляли при pH от 4 до 8, предпочтительно при pH от 6 до 8.

Также преимущественно осуществлять очистку на стадии b) путем экстракции агентом, выбранным из группы, состоящей из этанола, изопропанола, н-пропанола, изобутанола, н-бутанола, монометилового эфира этиленгликоля и диметилового эфира этиленгликоля. Предпочтительно, экстрагирующий агент представляет собой изопропанол.

В предпочтительном варианте реализации на стадии а) в качестве исходного реагента берут водный раствор фосфината натрия, а затем, предпочтительно в течение 60-300 мин, добавляют по каплям водный раствор соединения формулы (XIII), содержащего Y′ формулы (III′) и W формулы (VII) или (VIII), вместе со свободно-радикальным инициатором. Температура в ходе реакции на стадии а) предпочтительно составляет 60-80°C.

Предпочтительно, мольное отношение фосфината натрия к соединению формулы (XIII) составляет от 1:1 до 1:10, особенно предпочтительно от 1:2 до 1:6.

Предпочтительно, мольное отношение свободно-радикального инициатора к соединению формулы (XIII) составляет от 0,005:1 до 0,2:1, особенно предпочтительно от 0,01:1 до 0,05:1.

Дополнительно может быть преимущественно на стадии b) удалять растворитель путем выпаривания реакционной смеси досуха. Также преимущественной является очистка продукта реакции в реакционной смеси. Для этой цели остаток перемешивают в течение 30-60 минут в экстрагирующем агенте, в котором растворим продукт реакции, при этом после фильтрования неорганические соли остаются в виде остатка на фильтре. Затем неочищенный продукт реакции выделяют из фильтрата путем выпаривания.

Избыток фосфината можно извлечь из остатка на фильтре путем переработки отходов и сделать доступным для повторного применения.

Дополнительными предпочтительными вариантами реализации являются способы, включающие следующие реакции:

Фосфината натрия с метил-поли(оксиэтилен)-акрилатом (степень алкоксилирования: 3-8 ЭО), или фосфината натрия с метил-поли(оксиэтилен)-малеатом (степень алкоксилирования: 11 ЭО), или фосфината натрия с N-[метил-поли(оксиэтилен)]-малеиновой кислоты полуамидом (степень алкоксилирования: 13 ЭО), или фосфината натрия с N-[метил-поли(оксиэтилен)]-малеимидом (степень алкоксилирования: 13 ЭО).

Дополнительный аспект настоящего изобретения относится к применению монозамещенной фосфиновой кислоты формулы (I), как описано выше, и применению монозамещенной фосфиновой кислоты, полученной путем взаимодействия фосфиновой кислоты формулы (XII) с соединением формулы (XIII), как описано выше, в качестве регуляторов молекулярной массы при свободно-радикальной полимеризации.

В настоящем документе термин «регуляторы молекулярной массы» применяют для обозначения соединения с высокими константами передачи цепи, которые применяют в реакциях свободно-радикальной полимеризации. Регуляторы молекулярной массы ускоряют реакции обрыва цепи и таким образом вызывают уменьшение степени полимеризации полученного полимера, не влияя на общую скорость реакции.

Дополнительный аспект настоящего изобретения относится к способу получения полимеров P путем свободно-радикальной полимеризации мономеров М с использованием монозамещенной фосфиновой кислоты формулы (I) или монозамещенной фосфиновой кислоты, полученной при взаимодействии фосфиновой кислоты формулы (XII) с соединением формулы (XIII), как описано выше.

Также возможно, в дополнение к указанной выше монозамещенной фосфиновой кислоте, применять дополнительные традиционные регуляторы молекулярной массы, например органические тиолы. Регуляторы молекулярной массы согласно настоящему изобретению можно вводить одновременно с другими компонентами реакции или в разные моменты времени. Введение регуляторов молекулярной массы предпочтительно осуществляют непрерывно в ходе реакции полимеризации или путем помещения в реактор заблаговременно.

Предпочтительно, мономеры М выбраны из группы, состоящей из:

- моноэтилен ненасыщенных (C3-C6)-моно- и дикарбоновых кислот,

- (С1-C20)-(мет-)алкилакрилатов, (C1-C20)-(мет-)алкилакриламидов, (C1-C20)-(мет-)алкилакрилонитрилов и поли(оксиалкилен)(мет-)акрилатов,

- виниловых эфиров карбоновых кислот, содержащих до 20 атомов C, винилароматических соединений, содержащих до 20 атомов C,

- виниловых эфиров и аллиловых эфиров спиртов, содержащих от 1 до 12 атомов C, метил-поли(оксиалкилен)-аллиловых эфиров, метил-поли(оксиалкилен)-виниловых эфиров,

- алифатических углеводородов, содержащих от 2 до 10 атомов C и 1 или 2 олефиновые двойные связи, циклических и линейных N-виниламидов,

- и смесей указанных мономеров.

Предпочтительные моноэтилен ненасыщенные (C3-C6)-моно- и дикарбоновые кислоты представляют собой, например, акриловую кислоту, метакриловую кислоту, винилуксусную кислоту, кротоновую кислоту, фумаровую кислоту, малеиновую кислоту, итаконовую кислоту и соответствующие C1-C20-алкиловые сложные эфиры и метил-поли(оксиалкилен)-сложные эфиры, амиды, нитрилы и ангидриды.

В качестве примеров можно упомянуть следующие соединения: метилакрилаты, этилакрилаты, метилметакрилаты, этилметакрилаты, 2-этилгексилакрилат, 2-этилгексилметакрилат, метил-поли(оксиэтилен)-акрилат, метил-поли(оксипропилен)-акрилат, метил-поли(оксиэтиленоксипропилен)-акрилат, метил-поли(оксиэтиленоксипропилен)-акрилат, метил-поли(оксиэтилен)-метакрилат, метил-поли(оксипропилен)-метакрилат, метил-поли(оксиэтиленоксипропилен)-метакрилат, малеиновый ангидрид, ангидрид итаконовой кислоты, монометилмалеат, диметилмалеат, моноэтилмалеат, диэтилмалеат, моно-[метил-поли(оксиэтилен)]-малеат, моно-[метил-поли(оксипропилен)]-малеат, моно-[метил-поли(оксиэтиленоксипропилен)]-малеат, ди-[метил-поли(оксиэтилен)]-малеат, ди-[метил-поли(оксипропилен)]- малеат, ди-[метил-поли(оксиэтиленоксипропилен)]-малеат, акрилаты и метакрилаты алкиленгликоля, малеаты и итаконаты алкиленгликоля, акриламид, метакриламид, N,N-диметилакриламид и диалкиламиноалкилакриламиды и -метакриламиды.

В качестве (C1-C20)-(мет-)алкилакрилатов, (C1-C20)-(мет-)алкилакриламидов, (C1-C20)-(мет-)алкилакрилонитрилов иполи(оксиалкилен)(мет-)акрилатов предпочтительными являются:

(C1-C10)-гидроксиалкилакрилаты и -метакрилаты, такие как гидроксиэтилакрилат, гидроксипропилакрилат, гидроксибутилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, гидроксиизобутилметакрилат.

Предпочтительными виниловыми мономерами являются, например, винилацетат, винилпропионат, виниллаурат, винилстеарат, виниловый эфир версатиковой кислоты и N-винилпирролидон.

Предпочтительными винилароматическими соединениями являются орто- и пара-метилстирол, винилтолуол и, особенно предпочтительно, стирол.

В качестве предпочтительных виниловых простых эфиров можно упомянуть, например, метилвиниловый эфир, этилвиниловый эфир, бутилвиниловый эфир, 4-гидроксибутилвиниловый эфир, изопропилвиниловый эфир, пропилвиниловый эфир, винилизобутиловый эфир и додецилвиниловый эфир.

Особенно предпочтительными виниловыми мономерами являются виниловые эфиры метил-полиалкиленгликолей, такие как метил-поли(оксиэтилен)-виниловый эфир (степень алкоксилирования: 2-24 ЭО), метил-поли(оксипропилен)-виниловый эфир (степень алкоксилирования: 2-20 ЭО) и метил-поли(оксиэтиленоксипропилен)-виниловый эфир с различными отношениями ЭО:ПО.

Однако также можно применять N-виниламидные соединения с открытой цепью, такие как N-винилформамид, N-винил-N-метилформамид, N-винилацетамид и N-винил-N-метилацетамид.

Дополнительными предпочтительными мономерами являются, например, (C1-C10)-алкилаллиловые эфиры, и особенно предпочтительными являются поли(оксиалкилен)-аллиловые эфиры и метил-поли(оксиалкилен)-аллиловые эфиры, которые могут иметь различные степени алкоксилирования. В качестве примеров можно упомянуть следующие: поли(оксиэтилен)-аллиловые эфиры, поли(оксипропилен)-аллиловые эфиры, поли(оксиэтиленоксипропилен)-аллиловые эфиры с различными отношениями ЭО:ПО, метил-поли(оксиэтилен)-аллиловые эфиры, метил-поли(оксипропилен)-аллиловые эфиры и метил-поли(оксиэтиленоксипропилен)-аллиловые эфиры с различными отношениями ЭО:ПО.

Примерами алифатических углеводородов с 2-8 атомами C и одной или двумя олефиновыми двойными связями являются этилен, пропилен, 1-бутен, изобутен и изопрен.

Кроме того, возможно применять все прочие мономеры с этиленовой ненасыщенностью, полимеризация которых протекает согласно механизму со свободно-радикальным инициированием.

Предпочтительно, свободно-радикальную полимеризацию осуществляют в эмульсии, в массе или в растворе, предпочтительно, в растворе; в частности, предпочтительно, в воде. Свободно-радикальную полимеризацию можно осуществлять так, как известно специалисту в данной области техники, обычно в полимеризационном реакторе, снабженном мешалкой, несколькими питающими сосудами и линиями, обратными холодильниками, нагревающими и охлаждающими устройствами, и подходящем для работы в атмосфере инертного газа и при давлениях выше или ниже атмосферного давления.

Выбор различных оксиалкильных групп в [(ЭО)x-(ПО)y-(БО)z] в формуле (XV) в [АО] W соединения (I) делает возможным систематический контроль поведения в растворе регулятора молекулярной массы в системе.

В реакциях полимеризации, проводимых в органических растворителях, или в виде эмульсионной полимеризации, предпочтительно применяют регуляторы, содержащие гидрофобные группы в избытке, например группы ПО или БО, отдельно или в комбинации, с малым содержанием, в частности, ≤30% масс., предпочтительно, ≤20% масс., особенно предпочтительно ≤10% масс. групп ЭО, от молекулярной массы монозамещенной фосфиновой кислоты.

При введении ≥50% масс., особенно исключительно групп ЭО в [АО] W соединения (I), регуляторы молекулярной массы приобретают гидрофильное поведение при растворении, поэтому указанные регуляторы молекулярной массы предпочтительно применяют при полимеризации в растворе в водной среде.

Также преимущественно проводить свободно-радикальную полимеризацию в присутствии, по меньшей мере, одного органического растворителя и монозамещенной фосфиновой кислоты, имеющей содержание ≥70% масс., предпочтительно ≥80% масс. оксипропиленовых групп (ПО) или оксибутиленовых групп (БО), от молекулярной массы монозамещенной фосфиновой кислоты, причем доля органического растворителя составляет 5-90% масс., предпочтительно 5-50% масс., от общей массы растворителя.

Преимущество указанного способа состоит в том, что в результате улучшается растворимость монозамещенной фосфиновой кислоты в растворителе, и монозамещенная фосфиновая кислота почти не осаждается, или, особенно предпочтительно, совсем не осаждается, что является преимущественным для способа получения.

Термин «органический растворитель» в настоящем документе применяют к соединениям, перечисленным как органические растворители в CD Rompp Chemie Lexikon, 9-е издание, версия 1.0, Georg Thieme Verlag, Stuttgart 1995.

Дополнительно преимущественно, если свободно-радикальную полимеризацию проводят в присутствии воды и монозамещенной фосфиновой кислоты, имеющей содержание ≥50% масс., предпочтительно ≥70% масс., особенно предпочтительно ≥80% масс. этиленовых групп (ЭО), от молекулярной массы монозамещенной фосфиновой кислоты, причем содержание воды составляет 50-100% от общей массы растворителя.

Преимущество указанного способа состоит в том, что в результате улучшается растворимость монозамещенной фосфиновой кислоты в воде, и монозамещенная фосфиновая кислота почти не осаждается, или, особенно предпочтительно, совсем не осаждается, что является преимущественным для способа получения.

Также преимущественно, чтобы в свободно-радикальной полимеризации участвовал свободно-радикальный инициатор, выбранный из группы, состоящей из:

пердисульфатов, таких как пердисульфат натрия, калия или аммония;

2,2′-азобисизобутиронитрила;

и окислительно-восстановительных систем на основе гидропероксидов, таких как пероксид водорода, трет-бутилгидропероксид, кумилгидропероксид, которые применяют отдельно или вместе с окислительно-восстановительными инициаторами, например бисульфитом натрия, сульфитом натрия, аскорбиновой кислотой, изоаскорбиновой кислотой и формальдегидсульфоксилатом натрия.

Термин «свободно-радикальный инициатор» в настоящем документе обозначает соединение, такое как соединение, описанное в качестве инициатора в CD Römpp Chemie Lexikon, 9-е издание, версия 1.0, Georg Thieme Verlag, Stuttgart 1995, подходящее для реакций свободно-радикальной полимеризации.

Предпочтительно, свободно-радикальный инициатор применяют в соотношении от 0,05 до 20% масс., предпочтительно от 0,01 до 10% масс., особенно предпочтительно в соотношении от 0,1 до 2% масс. от суммарной массы мономера М.

Если реакцию проводят в воде, предпочтительно применяют инициаторы, легко растворимые в воде. Особенно предпочтительными являются пердисульфаты, такие как пердисульфат натрия, калия или аммония, но также можно применять 2,2-азобисизобутиронитрил или окислительно-восстановительные системы на основе гидропероксидов, таких как пероксид водорода, трет-бутилгидропероксид, кумилгидропероксид, которые применяют отдельно или вместе с окислительно-восстановительными инициаторами, например бисульфитом натрия, сульфитом натрия, аскорбиновой кислотой, изоаскорбиновой кислотой и формальдегидсульфоксилатом натрия.

Свободно-радикальный инициатор можно вводить в реактор различными путями в ходе реакции свободно-радикальной полимеризации. Инициатор можно вводить в полимеризационный сосуд весь одномоментно или вводить по мере его расходования в процессе полимеризации, непрерывно или порциями. Точнее говоря, это зависит о температуры полимеризации и от химических свойств инициирующей системы. Предпочтительно, первоначально берут малую часть инициатора, а оставшееся количество вводят в полимеризационную смесь по мере расходования инициатора. Часто целесообразно проводить реакцию полимеризации так, чтобы сперва вводить 40-50% масс. свободно-радикального инициатора непрерывно в течение длительного времени, а затем 50-60% масс. свободно-радикального инициатора вводить в полимеризационный реактор в течение более короткого периода времени.

Температуры полимеризации зависят от констант разложения и обычно попадают в диапазон 50-120°C, предпочтительно 60-80°C, особенно предпочтительно 80-100°C.

Преимущественно, чтобы отношение в мольных % монозамещенной фосфиновой кислоты или соли указанной кислоты к мономерам М, применяемым в свободно-радикальной полимеризации, составляло 0,1-20, предпочтительно 1-5, от суммарного числа моль монозамещенной фосфиновой кислоты и мономеров М, применяемых в свободно-радикальной полимеризации.

Предпочтительно, свободно-радикальный инициатор применяют в отношении от 0,001 до 10% масс, предпочтительно от 0,05 до 5% масс., особенно предпочтительно в отношении от 0,1 до 2% масс. от суммарной массы применяемых мономеров М.

Также возможно поместить малую часть, около 5-10% масс., от общего количества регулятора молекулярной массы, в реактор заблаговременно, вместе с небольшой массовой долей, около 5-10% масс, от общего количества свободно-радикального инициатора, а затем вводить компоненты реакции одновременно через раздельные вводы, т.е. введение регуляторов молекулярной массы осуществляют параллельно введению мономеров, причем количества выбирают так, чтобы предпочтительно большую часть регулятора молекулярной массы вводить в тот же промежуток времени, в который также вводят мономеры.

В дополнительных предпочтительных вариантах реализации введение регулятора молекулярной массы осуществляют посредством режимов работы, при которых введение регулятора молекулярной массы выполняют перед началом подачи мономера.

Также преимущественно, чтобы полимеры P, полученные путем свободно-радикальной полимеризации, имели молекулярную массу 500-200000 г/моль, предпочтительно 2000-50000 г/моль.

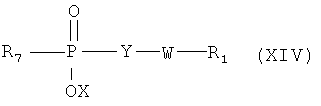

Дополнительный аспект настоящего изобретения относится к полимеру формулы (XIV)

где X, Y, W, и R1 представляют собой радикалы, как описано выше; a R7 представляет собой полимер, содержащий, по меньшей мере, один мономер М, как описано выше, в полимеризованном состоянии, причем R7 имеет молекулярную массу 500-200000 г/моль, предпочтительно 2000-50000 г/моль.

Предпочтительно, R7 состоит из >80% масс., в частности >90% масс., особенно предпочтительно ≥95% масс. от молекулярной массы R7, мономеров М в полимеризованном состоянии.

Мономеры М в полимеризованном состоянии определяют как мономеры М, которые, после реакции свободно-радикальной полимеризации, существуют в виде полимера.

Примеры

Описание способов измерения

Инфракрасные спектры записывали на приборе FT-IR 1600 от Perkin-Elmer (модуль измерения горизонтального НПВО с кристаллами ZnSe); образцы применяли неразбавленными в виде пленок. Полосы поглощения указывали в волновых числах (см-1) (интервал измерения: 4000-650 см-1).

1Н-ЯМР спектры записывали на спектрометре Bruker Model DPX-300 на 300,13 МГц; химические сдвиги δ указывали в м.д. Вид расщепления сигналов (т, м) указывали, даже если они представляли собой только кажущееся расщепление.

31Р-ЯМР спектры записывали на спектрометре Bruker Model DPX-300 на 300,13 МГц с использованием CDCl3 в качестве растворителя.

Вязкость измеряли на ротационном вискозиметре Mettler Toledo Model RM 180 (измерительная система 11, цилиндр 1, плотность 1,1, интервал 100, скорость вращения 100 об/мин).

Хроматографические измерения проводили при помощи ACQUITY UPLC® от Waters Corporation с использованием СПЭ и детектора с ФДМ, и колонки ВЕН 300 С18, 2,1×100 мм, 1,7 мкм, с 0,15% НСООН в воде в качестве системы растворителя A и ацетонитрила в качестве системы растворителя В.

Получение соединений формулы (I)

Пример 1

3-[метил-поли(оксиэтилен)-окси]-пропилфосфинат натрия (степень алкоксилирования: 3-10 ЭО, Mw 400-600 г/моль)

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 106 г (1 моль) натрия гипофосфита моногидрата, растворенного в 300 г воды, и нагревали до 70°C. Затем к указанному раствору добавляли по каплям при 70-72°C в течение 90 мин раствор 70 г (прибл. 0,2 моль) поли(оксиэтилен)-аллилметилового эфира (степень алкоксилирования: 3-10 ЭО) и 1 г пердисульфата натрия в 100 г воды.

Затем реакцию продолжали еще в течение 30 мин при 70°C, пока газовая хроматограмма не показывала отсутствие аллилметилового эфира. Затем реакционный раствор выпаривали досуха. Полученный остаток помещали в 350 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку со стеклянным фильтром.

Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 50 мл изопропанола, а затем высушивали над 50 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. В результате получали 70 г неочищенного продукта. Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 100 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 68,5 г (78,2%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 2

3-[метил-поли(оксиэтилен)-окси]-пропилфосфинат натрия (степень алкоксилирования: 2-8 ЭО, Mw=250-400 г/моль)

В стеклянный реактор объемом 2 л, снабженный механической мешалкой, термометром и капельной воронкой, помещали 212 г (2 моль) гипофосфита натрия моногидрата, растворенного в 600 г воды, и нагревали до 70°C. Затем к указанному раствору добавляли по каплям при 70-72°C в течение 90 мин раствор 100 г (прибл. 0,4 моль) поли(оксиэтилен)- аллилметилового эфира (степень алкоксилирования: 2-8 ЭО) и 2 г (0,08 моль) пердисульфата натрия в 100 г воды.

Затем перемешивание продолжали еще в течение 30 мин при 70°C, пока газовая хроматограмма не показывала отсутствие аллилового эфира, а затем реакционный раствор выпаривали досуха на ротационном испарителе. Полученный остаток помещали в 600 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром.

Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 80 мл изопропанола, а затем высушивали фильтрат над 75 г безводного сульфата натрия.

Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха, получая 112,4 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 150 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 109,1 г (81,2%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 3

3-[метил-поли(оксиэтилен)-окси]-пропилфосфинат натрия (степень алкоксилирования: прибл. 10 ЭО, Mw=500-600 г/моль)

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 106 г (1 моль) натрия гипофосфита моногидрата, растворенного в 300 г воды, и нагревали до 70°C.

Затем к указанному раствору добавляли по каплям при 75-76°C в течение 120 мин раствор 100 г (прибл. 0,2 моль) метил-поли(оксиэтилен)-аллилметилового эфира (степень алкоксилирования: прибл. 10 ЭО) и 1,2 г пердисульфата натрия в 100 г воды. Затем реакцию продолжали еще в течение 45 мин при 75°C, до тех пор пока сульфат поли(оксиэтилен)аллилметилового эфира не прекращал обнаруживаться жидкостной хроматографией. Затем реакционный раствор выпаривали досуха. Полученный остаток помещали в 400 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром.

Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 80 мл изопропанола, а затем высушивали фильтрат над 75 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 92 г неочищенного продукта. Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 150 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм.

Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 88,5 г (75,3%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 4

3-[метил-поли(оксиэтилен)-окси]-пропилфосфинат натрия (степень алкоксилирования: прибл. 24 ЭО, Mw=1100-1200 г/моль)

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 106 г (1 моль) натрия гипофосфита моногидрата, растворенного в 300 г воды, и нагревали до 75°C. Затем к указанному раствору добавляли по каплям при 75-76°C в течение 160 мин раствор 220 г (прибл. 0,2 моль) поли(оксиэтилен)-аллилметилового эфира (степень алкоксилирования: прибл. 24 ЭО) и 1,2 г пердисульфата натрия в 230 г воды. Затем реакцию продолжали еще в течение 45 мин при 75°C, до тех пор пока аллиловый эфир не прекращал обнаруживаться жидкостной хроматографией, а затем реакционный раствор выпаривали досуха на ротационном испарителе. Полученный остаток помещали в 800 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром. Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 300 мл изопропанола, а затем высушивали фильтрат над 120 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 195 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 200 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 171 г (72%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 5

3-[метил-поли(оксиэтиленоксипропилен)-окси]-пропилфосфинат натрия (степень алкоксилирования: прибл. 20 ЭО и 20 ПО, Mw=1500-2200 г/моль).

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 106 г (1 моль) натрия гипофосфита моногидрата, растворенного в 300 г воды, и нагревали до 75°C. Затем к указанному раствору добавляли по каплям при 75-76°C в течение 160 мин раствор 420 г (прибл. 0,2 моль) поли(оксиэтиленоксипропилен)-аллилметилового эфира (степень алкоксилирования: прибл. 20 ЭО и 20 ПО) и 1,2 г пердисульфата натрия в 800 г воды/этанола (1:1). Затем реакцию продолжали еще в течение 60 мин при 75°C, до тех пор пока аллилметиловый эфир не прекращал обнаруживаться жидкостной хроматографией. Затем реакционный раствор выпаривали досуха на ротационном испарителе. Полученный остаток помещали в 900 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром. Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 300 мл изопропанола, а затем высушивали фильтрат над 120 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 386 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 500 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 355 г (81%) светло-желтого воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 6

[поли(оксиэтилен)]-фосфинат натрия (степень алкоксилирования: 13-14 ЭО, Mw=500-700 г/моль)

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 212 г (2 моль) натрия гипофосфита моногидрата, растворенного в 600 г воды, и нагревали до 70°C. Затем к указанному раствору добавляли по каплям при 70-72°C в течение 90 мин раствор 200 г (прибл. 0,4 моль) поли(оксиэтилен)-винилового эфира молекулярной массой прибл. 500 г/моль и 2,3 г (0,01 моль) пердисульфата натрия в 100 воды. Затем реакцию продолжали еще в течение 30 мин при 75°C, до тех пор пока виниловый эфир не прекращал обнаруживаться жидкостной хроматографией, а затем выпаривали реакционный раствор досуха на ротационном испарителе.

Полученный остаток помещали в 600 г изопропанола; полученную суспензию перемешивали в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром. Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 80 мл изопропанола, а затем высушивали фильтрат над 75 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 191,4 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 150 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 167,1 г (71%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 7

2-[поли(оксиэтилен)-1,4-диоксибутилен]-этилфосфинат натрия, Mw 500-700 г/моль.

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 212 г (2 моль) натрия гипофосфита моногидрата, растворенного в 600 г воды, и нагревали до 70°C. Затем к указанному раствору добавляли по каплям при 70-72°C в течение 90 мин раствор 200 г (прибл. 0,4 моль) поли(оксиэтилен)-1,4-диоксибутиленвинилового эфира с молекулярной массой прибл. 500 г/моль и 2 г (0,008 моль) пердисульфата натрия в 100 г воды.

Реакцию продолжали еще в течение 30 мин при 70°C, до тех пор пока виниловый эфир не прекращал обнаруживаться жидкостной хроматографией, а затем выпаривали реакционный раствор досуха на ротационном испарителе. Полученный остаток помещали в 600 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром. Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 80 мл изопропанола, а затем высушивали фильтрат над 75 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 189,4 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 150 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 174 г (74%) бесцветного воскообразного хроматографически чистого (СВЭЖХ) продукта.

Пример 8

Получение продукта присоединения путем присоединения фосфината натрия к ди-[метил-поли(оксиэтилен)]-малеату (степень алкоксилирования: прибл. 22 ЭО, Mw 1200-1300 г/моль)

В стеклянный реактор, снабженный механической мешалкой, термометром и капельной воронкой, помещали 43,2 г (0,4 моль) гипофосфита натрия моногидрата, растворенного в 300 г воды, и нагревали до 65°C. Затем к указанному раствору добавляли по каплям в течение 70 мин раствор 228 г (0,2 моль) ди-[метил-поли(оксиэтилен)]-малеата (степень алкоксилирования: прибл. 22 ЭО) и 2,0 г (0,009 моль) пердисульфата натрия в 150 г воды, при этом температура повышалась до 73°C. Затем реакцию продолжали еще в течение 30 мин при 70°C, до тех пор пока можно было при помощи жидкостной хроматографии обнаружить только следы сложного эфира малеиновой кислоты, а затем реакционный раствор выпаривали досуха на ротационном испарителе. Полученный остаток помещали в 500 г изопропанола и перемешивали полученную суспензию в течение 30 мин при комнатной температуре, а затем фильтровали через воронку с фильтром. Осадок на фильтре, состоящий в основном из избыточного гипофосфита натрия, промывали 80 мл изопропанола и высушивали объединенные фильтраты над 70 г безводного сульфата натрия. Высушенный фильтрат фильтровали через складчатый фильтр и выпаривали досуха. Получали 230,6 г неочищенного продукта.

Для дальнейшей очистки сильно гигроскопичный неочищенный продукт высушивали в течение двух часов в высоком вакууме, а затем растворяли в 150 г изопропанола и фильтровали через фильтр с отверстиями 10 мкм. Фильтрат выпаривали досуха и высушивали полученный бесцветный остаток в течение ночи в высоком вакууме. Получали 189,1 г (77%) бесцветного гигроскопичного продукта, все еще содержавшего примерно 1,5% нереакционноспособного сложного эфира малеиновой кислоты, который можно было детектировать при помощи СВЭЖХ.

Получение полимеров при помощи свободно-радикальной полимеризации (Примеры 9-12)

Взаимосвязь между вязкостью и молекулярной массой описывалась уравнением Штаудингера-Марка-Хаувинка, которое применимо для всех типов растворенных макромолекул. Указанное уравнение устанавливает, что вязкость раствора полимера пропорциональна средней молекулярной массе растворенного полимера.

Исходя из указанного, растворы полимеров, полученных из одинаковых мономеров в равных концентрациях, можно сравнивать непосредственно путем измерения вязкости. Сравнение позволяет сделать количественную оценку степени полимеризации полимеров, и, следовательно, активности применяемого регулятора.

В следующих примерах получали растворы полимеров с использованием регулятора согласно настоящему изобретению и такие растворы полимеров с использованием фосфита натрия, очень слабого регулятора молекулярной массы, и сравнивали вязкость указанных растворов. Сравнение вязкости ясно показало неожиданную активность регулятора молекулярной массы согласно настоящему изобретению.

Пример 9

Получение сополимера метакриловой кислоты и метил-поли(оксиэтилен)-метакрилата (степень алкоксилирования: прибл. 22 ЭО) с использованием 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: 3-10 ЭО) согласно Примеру 1 в качестве регулятора молекулярной массы

Загрузка 1:

775 г (прибл. 0,5 моль) метил-поли(оксиэтилен)-метакрилата (70% в воде)

129 г (1,5 моль) метакриловой кислоты

100 г воды

Загрузка 2:

10 г пердисульфата натрия

100 г воды

Загрузка 3:

114 г (прибл. 0,2 моль) 3-[метил-поли(оксиэтилен)]-пропилфосфината натрия (70% в воде)

50 г воды

В 4-горлую круглодонную колбу объемом 3 л, снабженную термометром, якорным смесителем с охлаждаемым затвором мешалки, 40 см шариковым холодильником и охлаждаемой вводной трубкой для загрузок, с автоматическими измерительными устройствами, помещали 450 г воды и нагревали до 80°C. Затем в колбу помещали 10% загрузки 2 и 10% загрузки 3. Затем добавляли по каплям загрузку 1 в течение 3 часов и загрузки 2 и 3 одновременно в течение 190 минут при перемешивании, поддерживая температуру 95°C. После окончания подачи загрузок продолжали реакцию еще в течение 30 мин при 95°C, пока пероксид не переставал обнаруживаться, после чего смесь охлаждали. Получали прозрачный, бесцветный раствор полимера с содержанием сухого вещества 39,6% и вязкостью 362 мПа·с.

Пример 10 (Сравнительный Пример 1)

Сополимер получали аналогично Примеру 9, с тем отличием, что вместо регулятора молекулярной массы согласно настоящему изобретению применяли эквимолярное количество фосфита натрия.

Получали прозрачный, бесцветный раствор полимера с содержанием сухого вещества 39,8% и вязкостью 811 мПа·с.

Пример 11

Получение сополимера моновинилового простого эфира полиэтиленгликоля, акриловой кислоты и гидроксипропилакрилата с использованием 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия (степень алкоксилирования: 3-10 ЭО) согласно Примеру 1 в качестве регулятора молекулярной массы

Исходная смесь: 300 г воды

200 г (0,05 моль) моновинилового простого эфира полиэтиленгликоля (мономер 1)

11,4 г (прибл. 0,02 моль) 3-[метил-поли(оксиэтилен)-окси]-пропилфосфината натрия

2 г NaOH (50%)

1 г FeSO4·7H2O (10%)

Загрузка 1:

50 г воды

7,2 г (0,1 моль) акриловой кислоты

23,4 г (0,18 моль) гидроксипропилакрилата

Ввод А:

1,2 г Ронгалита (Na-формальдегидсульфоксилат)

10 г воды

Ввод В:

2,2 г пероксида водорода (35%)

10 г воды

В 4-горлую круглодонную колбу объемом 2 л, снабженную термометром, якорным смесителем с охлаждаемым затвором мешалки, 40 см шариковым холодильником и охлаждаемой вводной трубкой для загрузок, с автоматическими измерительными устройствами, помещали исходный материал, содержащий мономер 1 и регулятор, и перемешивали до полного растворения винилового эфира. Затем добавляли к исходному материалу 29 г загрузки 1 и хорошо перемешивали. Затем в загрузку 1 добавляли ввод А и перемешивали. Затем помещали ввод В в перемешиваемый исходный материал, и одновременно загрузку 1, содержащую ввод А, добавляли по каплям к исходному материалу в 1 за 6,5 мин. В этом процессе температура повышалась с 21,3 до 30,1°C и через 13 минут достигала максимальной температуры 31,7°C. Далее перемешивание продолжали еще в течение 15 минут, до тех пор пока пероксид больше не обнаруживался. Получали прозрачный раствор полимера с содержанием сухого вещества 37,9%. После разбавления полимерного раствора до содержания сухого вещества 10% была измерена вязкость, равная 23 мПа·с.

Пример 12 (Сравнительный Пример 2)

Сополимер получали аналогично Примеру 11, с тем отличием, что вместо регулятора молекулярной массы согласно настоящему изобретению применяли эквимолярное количество фосфита натрия

Получали прозрачный, высоковязкий раствор полимера. После разбавления полимерного раствора до содержания сухого вещества 10% была измерена вязкость, равная 114 мПа·с.

Пример 13 (Сравнительный Пример 3)

Сополимер получали аналогично Примеру 9, с тем отличием, что регулятор молекулярной массы не применяли.

В ходе полимеризации вязкость значительно возрастала. По окончании реакции был получен гидрогель, который больше не мог быть разбавлен.

Реферат

Изобретение относится к монозамещенной фосфиновой кислоте, способу ее получения и к применению указанной кислоты в качестве регулятора в свободно-радикальной полимеризации. Монозамещенная фосфиновая кислота формулы (I), где X представляет собой H, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, ион аммония, органическую аммониевую группу или органический радикал с молекулярной массой ≤200 г/моль, в частности Naили K; где Rпредставляет собой H, алкильную группу, предпочтительно содержащую от 1 до 20 атомов C, алкиларильную группу, предпочтительно содержащую от 7 до 20 атомов C. Изобретение позволяет получить регуляторы, которые не приводят к образованию плохо растворимых солей, и, кроме того, полимеры, получаемые с их использованием, характеризуются однородной степенью полимеризации, имеющей узкое распределение по размерам. 6 н. и 9 з.п. ф-лы, 13 пр., 1 табл.

Формула

где X представляет собой H+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, ион аммония, органическую аммониевую группу или органический радикал с молекулярной массой ≤200 г/моль, в частности Na+ или K+;

где Y представляет собой одну из формул (II)-(III)

где W представляет собой одну из формул (VII)-(VIII);

где R1 представляет собой H, алкильную группу, предпочтительно содержащую от 1 до 20 атомов C, алкиларильную группу, предпочтительно содержащую от 7 до 20 атомов C, или формулу (XI)

где заместитель A независимо представляет собой от C2- до C4-алкиленовую группу, индекс q принимает значение от 2 до 300, в частности от 2 до 50, особенно предпочтительно от 3 до 10, индекс n принимает значение от 2 до 4, предпочтительно значение 2, а индекс r принимает значение от 0 до 1,

где R2, R3 и R4 независимо представляют собой H, CH3, COOH или CH2-COOH,

R5 представляет собой -CH2-CH2- или -CH2-CH(CH3) и

R6 представляет собой O или N.

с соединением формулы (XIII)

где Y′ представляет собой соединение формулы (III′)

и где W, R1-R5, X и r представляют собой радикалы и индекс, соответственно, описанные в п. 1, в присутствии свободно-радикального инициатора.

a) реакция свободно-радикального присоединения фосфиновой кислоты формулы (XII), соединения формулы (XIII) и свободно-радикального инициатора в растворителе;

b) возможно, удаление растворителя, в частности, путем перегонки из реакционной смеси, и, возможно, очистка продукта реакции из реакционной смеси.

- моноэтиленненасыщенных (C3-C6)-моно- и дикарбоновых кислот,

- (C1-C20)-(мет-)алкилакрилатов, (C1-C20)-(мет-)алкилакриламидов, (C1-C20)-(мет-)алкилакрилонитрилов и поли(оксиалкилен)(мет-)акрилатов,

- виниловых эфиров карбоновых кислот, содержащих до 20 атомов C, винилароматических соединений, содержащих до 20 атомов C,

- виниловых эфиров и аллиловых эфиров спиртов, содержащих от 1 до 12 атомов C, метил-поли(оксиалкилен)-аллиловых эфиров или метил-поли(оксиалкилен)-виниловых эфиров,

- алифатических углеводородов, содержащих от 2 до 10 атомов C и 1 или 2 олефиновых двойных связей, циклических и линейных N-виниламидов,

- и смесей указанных мономеров.

где Х, Y, W, R1 представляют собой радикалы, описанные в п. 1, a R7 представляет собой полимер, содержащий по меньшей мере один мономер M, указанный в п. 10, в полимеризованном состоянии, причем R7 имеет молекулярную массу 500-200000 г/моль, предпочтительно 2000-50000 г/моль.

Комментарии