Кристаллизационная колонна и способ проведения кристаллизации - RU2683757C1

Код документа: RU2683757C1

Чертежи

Описание

Область техники

Изобретение относится к области химического оборудования и касается кристаллизационного оборудования для проведения газофазной реакции, в частности, кристаллизационной колонны для проведения реакции двух газов с получением твердой фазы, а также способа проведения кристаллизации.

Предпосылки изобретения

Кристаллизация представляет собой процесс, в котором твердые вещества осаждают в кристаллическом состоянии из пара, раствора или расплавов. Традиционную область исследования промышленной кристаллизации в целом можно разделить на четыре категории, а именно, кристаллизацию из раствора, кристаллизацию из расплава, кристаллизацию выделившейся при осаждении фазы и кристаллизацию при сублимации.

Кристаллизационное оборудование является важной составляющей химического оборудования. В настоящее время кристаллизационное оборудование с охлаждением в основном предполагает охлаждающее кристаллизационное оборудование с разделительной перегородкой и вакуумное охлаждающее кристаллизационное оборудование, при этом большая часть охлаждающего кристаллизационного оборудования с разделительной перегородкой снабжена кристаллизационными емкостями, охлаждаемыми посредством рубашки, которые потребляют много воды, на поверхности которых легко образуется накипь (твердые отложения) и которые дают низкую эффективность охлаждения, а вакуумное охлаждающее кристаллизационное оборудование применяют лишь на небольшом количестве предприятий, и обычно, ввиду вакуумирования при распылении под потоком пара, потребление энергии на образование пара является более высоким. Для того, чтобы преодолеть дефекты и недостатки кристаллизационного оборудования с разделительной перегородкой и вакуумного кристаллизационного оборудования, при кристаллизации с охлаждением продукции химической промышленности применяют кристаллизационную колонну с воздушным охлаждением, однако при этом все еще возникают проблемы, связанные с большими объемами и высоким потреблением энергии для кристаллизационной колонны.

Кроме того, существующая кристаллизационная колонна имеет проблемы плохого опадания кристаллических веществ, высокого потребления энергии и низкой концентрации образующейся подкисленной воды, что приводит к потере ресурсов. Например, структура обычной кристаллизационной колонны, сформированной из многочисленных слоев перфорированных пластин, является сложной и дорогостоящей, кристаллические вещества легко нарастают и могут плотно прилегать к кристаллизационной тарелке, не спадая с нее, и их необходимо снимать посредством осуществления периодической вибрации установленного на кристаллизационной колонне дополнительного вибрационного оборудования, что приводит к высокому потреблению энергии. Кроме того, необходимо также предотвращать забивание кристаллическими веществами перфорированных отверстий, и может даже потребоваться остановка оборудования через различные интервалы времени для поддержания опадания кристаллических веществ или содействия ему, что приводит к низкой эффективности кристаллизационной колонны. Кроме того, если кристаллические вещества опадают с трудом, в результате чего получают высокие объемы воды для промывки кристаллических веществ и низкую концентрацию образующейся подкисленной воды, эту проблему следует решить при конструировании кристаллизационной колонны.

Сущность изобретения

Имея в виду вышеупомянутые дефекты или недостатки существующего уровня техники, данное изобретение обеспечивает кристаллизационную колонну и способ проведения кристаллизации с ее применением. Кристаллизационная колонна является простой по структуре, имеет низкую стоимость, высокую эффективность кристаллизации и обеспечивает легкое опадание кристаллических веществ.

Для осуществления вышеупомянутой цели, в соответствии с одним из аспектов данного изобретения предложена кристаллизационная колонна, которая включает верхнюю головку с выпускным отверстием для газа, корпус колонны и нижнюю головку с впускным отверстием для газа и выпускным отверстием для материала, при этом корпус колонны включает кристаллизационную секцию, в кристаллизационной секции расположена тарелка, которая включает пластину тарелки, проходящую от внутренней стенки корпуса колонны, и множество нижних кристаллизационных элементов, расположенных на нижней поверхности пластины тарелки на некоторых расстояниях друг от друга.

Верхний конец нижнего кристаллизационного элемента может находиться в подвижном соединении с пластиной тарелки, так что два соседних нижних кристаллизационных элемента способны соударяться при колебаниях. Предпочтительно, на нижней поверхности пластины тарелки расположено множество монтажных петель на некоторых расстояниях друг от друга, и на верхних концах нижних кристаллизационных элементов могут быть расположены соединительные кольца, которые надеты на монтажные петли таким образом, что нижние кристаллизационные элементы способны колебаться. Множество монтажных петель равномерно распределены по нижней поверхности пластины тарелки, и множество нижних кристаллизационных элементов присоединены к множеству монтажных петель в соотношении один к одному. Нижние кристаллизационные элементы могут включать соединительные кольца и нижние цилиндры, и расстояние по радиусу между любыми двумя соседними свисающими нижними цилиндрами меньше, чем высота нижних цилиндров по оси.

На поверхности нижнего цилиндра может быть обеспечен выступ. Этот выступ предпочтительно представляет собой шипообразный объект, и множество шипообразных объектов радиально отходят от поверхности нижнего цилиндра, соответственно, так что нижний цилиндр образует структуру в виде булавы. Максимальная протяженность по длине шипообразного объекта может составлять от 1/20 до 1/8 от высоты нижнего цилиндра по оси, предпочтительно от 1/15 до 1/10. В булавовидном нижнем цилиндре зазор по высоте между соседними верхним и нижним шипообразными объектами составляет от 1/20 до 1/8 высоты нижнего цилиндра по оси, предпочтительно от 1/15 до 1/10.

Для того чтобы сформировать подвижное соединение, верхний конец нижнего кристаллизационного элемента можно также соединить с нижней поверхностью пластины тарелки посредством гибкого троса. Или же нижний кристаллизационный элемент представляет собой эластичный элемент или гибкий элемент, который жестко соединен с нижней поверхностью пластины тарелки, при этом эластичный элемент или гибкий элемент может изгибаться, так что два соседних нижних кристаллизационных элемента могут соударяться при колебании. Конечно, нижний кристаллизационный элемент может также включать нижний цилиндр и гибкую нить, при этом гибкая нить размещена на нижнем цилиндре с образованием структуры в виде щетки из скрученной проволоки.

Если один конец пластины тарелки соединен с внутренней стенкой корпуса колонны, в то время как другой конец проходит перпендикулярно к ней, то между выступающим концом и внутренней стенкой на противоположной стороне корпуса колонны образуется зазор для протекающего газа.

Предпочтительно в кристаллизационной секции расположено множество слоев тарелок, которые последовательно разнесены по вертикали; они расположены по обе стороны от центральной оси корпуса колонны и размещены справа и слева в шахматном порядке, так что газовая фаза может проходить вверх через зазор для протекающего газа каждой пластины тарелки с образованием изогнутого потока.

Более предпочтительно, пластина тарелки также включает множество верхних кристаллизационных элементов, которые идут вверх от верхней поверхности пластины тарелки. В соседних по вертикали тарелках образуется зазор по высоте между верхним концом верхнего кристаллизационного элемента нижней тарелки и нижним концом нижнего кристаллизационного элемента верхней тарелки, который предпочтительно находится в пределах от 20 мм до 150 мм, а более предпочтительно от 50 мм до 100 мм.

Верхний кристаллизационный элемент может включать верхний цилиндр и эластичную нить, при этом эластичная нить размещена на верхнем цилиндре с образованием структуры в виде щетки из скрученной проволоки. Верхний цилиндр может быть изготовлен из нержавеющей стали, тетрафторида или из углеродистой стали, покрытой тетрафторидом, а эластичная нить представляет собой материал, который не реагирует с гидросульфидом аммония и нерастворим в воде, например, один из таких материалов, как углеродное волокно, нейлон, фторопласты и проволока из нержавеющей стали. Диаметр эластичной нити находится в диапазоне от 1 мм до 12 мм. Если эластичная нить изготовлена из металла, диаметр эластичной нити будет предпочтительно находиться в диапазоне от 1 мм до 3 мм; а если эластичная нить изготовлена из неметалла, диаметр эластичной нити будет предпочтительно находиться в диапазоне от 2 мм до 5 мм.

Корпус колонны может также включать секцию охлаждения, в которой расположен принимающий тепло компонент, предпочтительно он представляет собой один из следующих видов оборудования: многотрубный испарительный охладитель, пластинчатый теплообменник, электрический холодильный блок, бромидно-литиевый блок газового типа. Корпус колонны может также содержать секцию смешивания поступающего сырья, расположенную ниже секции охлаждения, при этом в секции смешивания поступающего сырья расположено распределительное устройство для газовой фазы, которое предпочтительно представляет собой одно из следующих устройств: аэратор, распределительное устройство для газовой фазы пластинчатого типа или распределительное устройство для газовой фазы в виде емкости с тарелками. Верхняя головка снабжена также впускным отверстием для воды, которое может быть соединено с распределительной трубой для ввода воды, и на этой распределительной трубе для ввода воды расположено множество распылительных форсунок. Впускное отверстие для воды и выпускное отверстие для газа могут быть одним и тем же отверстием, или же впускное отверстие для воды и выпускное отверстие для газа расположены по отдельности.

В соответствии с другим аспектом данного изобретения, в изобретении также предложен способ проведения кристаллизации.

В соответствии с данным способом проведения кристаллизации газ, который должен быть кристаллизован, вводят в корпус колонны из впускного отверстия для газа, с применением данной кристаллизационной колонны; газ, который должен быть кристаллизован, реагирует, с целью осуществления кристаллизации, на тарелке кристаллизационной секции; и прошедший кристаллизацию газ выпускают через выпускное отверстие для газа. Способ проведения кристаллизации включает также следующие стадии: введение воды из верхней части корпуса колонны для промывки кристаллических веществ на тарелке и выведение смеси раствора отработанной промывной воды и кристаллических веществ через выпускное отверстие для материала.

При этом газ, который должен быть кристаллизован, предпочтительно представляет собой смесь газа, содержащего сероводород, и газообразного аммиака. Мольное отношение газа, содержащего сероводород, и газообразного аммиака составляет от 1:1 до 1:2, предпочтительно от 5:6 до 2:3. Температура реакции кристаллизации газа, содержащего сероводород, и газообразного аммиака составляет от 0° до 40°, предпочтительно от 0° до 20°С.

По сравнению с существующим уровнем техники кристаллизационная колонна по данному изобретению обладает по меньшей мере следующими преимуществами:

1) В кристаллизационной колонне по данному изобретению в кристаллизационной секции расположены тарелка и множество свисающих с нее нижних кристаллизационных элементов; при протекании через нижний кристаллизационный элемент газообразный реагент при кристаллизации легко прилипает к поверхности нижнего кристаллизационного элемента. Газовая фаза протекает через нижний кристаллизационный элемент, при этом имеются отличия в обтекании нижнего кристаллизационного элемента; прилипание кристаллизованного вещества происходит неравномерно, и легко возникает колебание нижнего кристаллизационного элемента при раскачивании ввиду протекания газовой фазы и смещении центра тяжести; следовательно, это производит соударения с соседними нижними кристаллизационными элементами, кристаллические вещества могут дробиться и отдираться, падая на следующий слой тарелок или на дно колонны; этим достигается легкость проведения кристаллизации и отделения кристаллизованного вещества в кристаллизационной колонне по данному изобретению;

2) В кристаллизационной колонне по данному изобретению области налипания кристаллических веществ сильно увеличены путем введения верхних кристаллизационных элементов в виде щеток из скрученной проволоки; если кристаллические вещества опадают с предшествующего слоя тарелок, проволочное пространство верхнего кристаллизационного элемента все еще выступает, поддерживая опавшие кристаллические вещества в хлопьевидном состоянии, газообразный реагент все еще может проходить через это пространство, и в таком процессе может последовательно формироваться кристаллизованный прилегающий слой; и поверхности опавших кристаллических веществ также можно использовать в качестве поверхностей для налипания кристаллизованных веществ, таким образом значительно увеличивая площади налипания кристаллизованных веществ. Если кристаллические вещества заполняют зазор между скрученными проволоками верхнего кристаллизационного элемента в виде щетки, режим работы переключают, и в верхнюю часть кристаллизационной колонны, заполненной кристаллическими веществами, подают воду, и поскольку кристаллические вещества в зазорах кристаллизационных элементов в виде щеток из скрученной проволоки находятся в хлопьевидном состоянии, они чрезвычайно легко могут упасть на плоскость тарелки под действием устройства, распределяющего подачу воды;

3) Кристаллизационная колонна по данному изобретению обеспечивает большую площадь поверхности для налипания кристаллических веществ, легкость опадания и накопления на тарелке кристаллических веществ, малое количество подаваемой воды и высокую концентрацию подкисленной воды; возможность эффективного снижения потребления энергии пара для отгонки подкисленной воды, пригодность для проведения процесса кристаллизации гидросульфида аммония в процессе обработки кислой воды нефтеперерабатывающих предприятий и особенно пригодность для процесса выделения сероводорода из кислого газа, содержащего диоксид углерода.

Другие отличительные особенности и преимущества данного изобретения будут дополнительно разъяснены в приведенных ниже примерах воплощения.

Краткое описание чертежей

Здесь приведены, для облегчения дополнительного понимания данного изобретения, сопровождающие чертежи, которые составляют часть данного документа. Их используют в сочетании с последующими примерами воплощения для пояснения данного изобретения, но их не следует воспринимать как составляющие какое-либо ограничение для данного изобретения. На чертежах:

Фиг. 1 представляет схематичное изображение конструкции кристаллизационной колонны в соответствии с предпочтительным примером воплощения данного изобретения, а стрелки на чертеже представляют направление течения газовой фазы, формирующей направленный вверх изгибающийся поток;

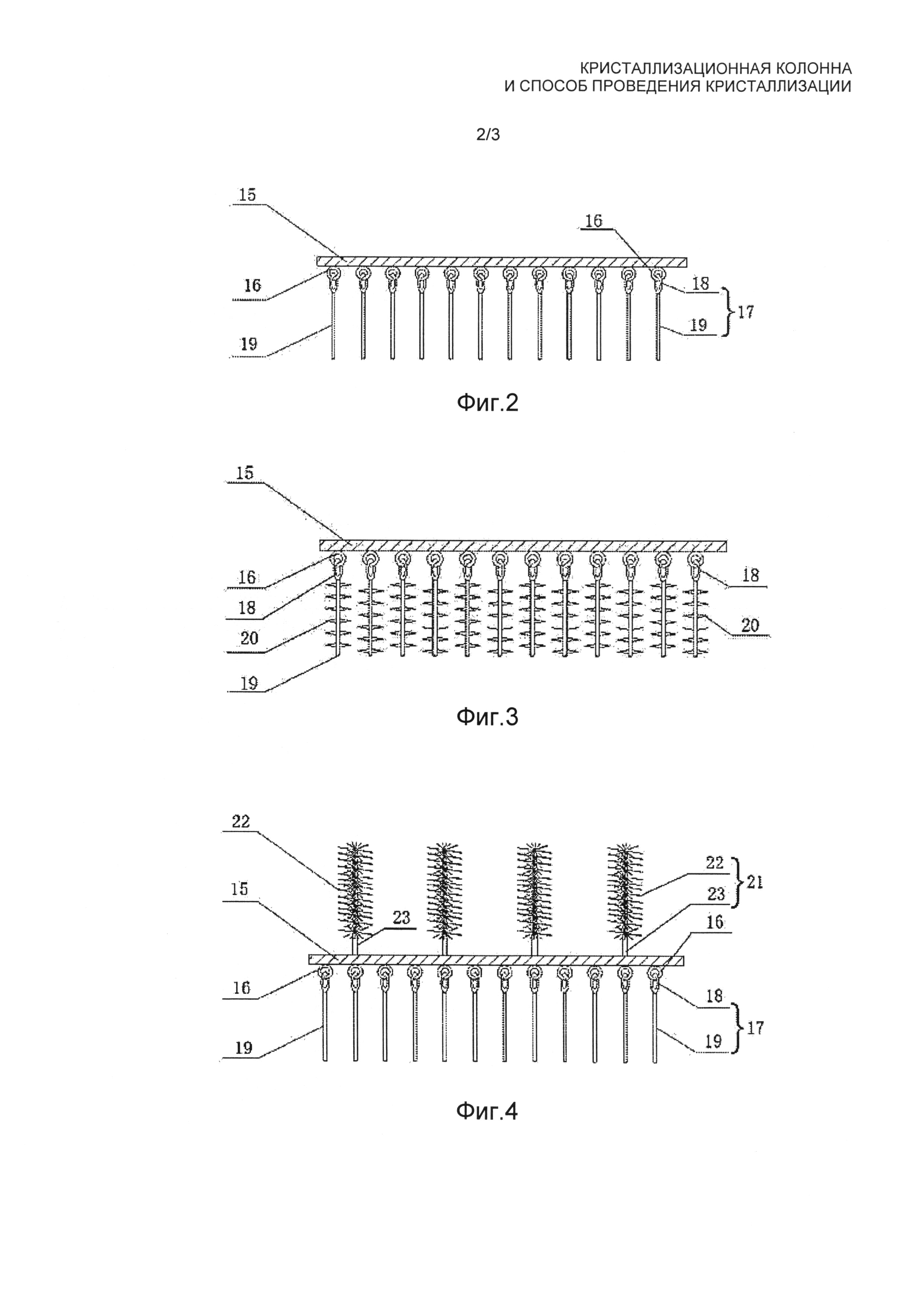

Фиг. 2-5 представляют схематичные изображения конструкции тарелки в соответствии с многочисленными примерами воплощения данного изобретения;

Фиг. 6 представляет схематичное изображение конструкции верхних кристаллизационных элементов в соответствии с предпочтительным примером воплощения данного изобретения;

Краткое описание символов:

1 - Верхняя головка

2 - Корпус колонны

3 - Нижняя головка

4 - Выпускное отверстие для газа

5 - Впускное отверстие для воды

6 - Распределительная труба для ввода воды

7 - Выпускное отверстие для материала

8 - Впускное отверстие для газа

9 - Секция смешивания подаваемого сырья

10 - Секция охлаждения

11 - Кристаллизационная секция

12 - Распределительное устройство для газовой фазы

13 - Устройство для отбора тепла

14 - Тарелка

15 - Пластина тарелки

16 - Монтажная петля

17 - Нижний кристаллизационный элемент

18 - Соединительное кольцо

19 - Нижний цилиндр

20 - Шипообразный объект

21 - Верхний кристаллизационный элемент

22 - Гибкая нить

23 - Верхний цилиндр

Подробное описание примеров воплощения

Далее некоторые примеры воплощения данного изобретения будут описаны подробно со ссылкой на сопровождающие чертежи. Следует понимать, что описанные здесь примеры воплощения приведены только для описания и разъяснения данного изобретения, но не следует предполагать, что они представляют собой какое-либо ограничение для данного изобретения.

В данном изобретении, если не указано другое, термины, обозначающие положение в пространстве, такие как «верхний», «нижний», «верх», «низ» и т.д., представляют собой слова, которые описывают относительное положение компонентов в пространстве, и обычно их определяют относительно направлений, указанных на сопровождающих чертежах, или по отношению к вертикальному направлению, или направлению действия силы тяжести; термин «вертикальное направление» относится к направлению верх-низ поверхности листа, показанного на чертеже; термин «поперечное» обычно связан с направлением влево-вправо, приблизительно горизонтальным относительно поверхности листа, указанного на чертеже; а термины «внутри и снаружи» относятся к нахождению внутри и снаружи полости относительно данной полости.

Как показано на Фиг. 1, в изобретении предложена кристаллизационная колонна, которая включает верхнюю головку 1 с выпускным отверстием 4 для газа, корпус 2 колонны и нижнюю головку 3 с впускным отверстием 8 для газа и выпускным отверстием 7 для материала, при этом корпус 2 колонны включает кристаллизационную секцию 11; в кристаллизационной секции 11 расположена тарелка 14, которая включает пластину 15 тарелки, проходящую приблизительно в поперечном направлении от внутренней стенки корпуса 2 колонны, и множество нижних кристаллизационных элементов 17, которые расположены на нижней поверхности пластины 15 тарелки, на некоторых расстояниях друг от друга.

Кристаллизационную колонну согласно изобретению предпочтительно применяют для проведения реакции кристаллизации газ-газ, но она не ограничена только этим. Кристаллизационную колонну можно также использовать для других реакций газ-жидкость. Газ, который должен быть кристаллизован, поступает в корпус 2 колонны из впускного отверстия 8 для газа, с получением на тарелке 14 в кристаллизационной секции 11 кристаллов, которые кристаллизуются и прилипают к нижнему кристаллизационному элементу 17 пластины 15 тарелки; отделяющиеся кристаллические вещества падают к выпускному отверстию 7 для материала в нижней части корпуса 2, или их смывают туда, чтобы выгрузить их на следующую технологическую операцию, а газ, оставшийся после проведения реакции, выпускают из выпускного отверстия 4 для газа.

В отличие от сложного и дорогого кристаллизационного оборудования существующего уровня техники, кристаллизационное устройство по данному изобретению является простым по структуре, сформированной из множества нижних кристаллизационных элементов 17, свисающих с тарелки 14 и обладающих большой площадью поверхности; а кристаллические вещества, находящиеся на нижнем кристаллизационном элементе 17, легко отделяются от нижнего кристаллизационного элемента 17 под воздействием протекающего газа, в то же время увеличивая поверхность кристаллизации.

При этом нижний кристаллизационный элемент 17 может образовывать структуру в виде щетки из скрученной проволоки, показанную на Фиг. 6, и площадь его поверхности является большой, что удобно для осаждения на нем кристаллов. Нижний кристаллизационный элемент 17, имеющий структуру щетки из скрученной проволоки, может быть жестко или подвижно соединен с нижней поверхностью пластины 15 тарелки. Или же нижний кристаллизационный элемент 17 может представлять собой эластичный элемент или гибкий элемент, который жестко соединен с нижней поверхностью пластины 15 тарелки, при этом эластичный элемент или гибкий элемент может изгибаться, так что два соседних нижних кристаллизационных элемента 17 могут соударяться при колебаниях. Или же, как показано на Фиг. 1-5, верхний конец нижнего кристаллизационного элемента 17 может образовывать подвижное соединение с пластиной 15 тарелки, так что два соседних нижних кристаллизационных элемента 17 способны соударяться при колебаниях. При протекании через нижний кристаллизационный элемент 17 газообразный реагент может легко прилипать к его поверхности в кристаллическом виде, а когда газовая фаза протекает через нижний кристаллизационный элемент 17, необходимо иметь некоторую разницу в поле течения или в скоростях течения, чтобы кристаллические вещества, прилипшие к нижнему кристаллизационному элементу 17, не были распределены равномерно. Благодаря наличию подвижного соединения между нижним кристаллизационным элементом 17 и пластиной 15 тарелки, а также неоднородному распределению кристаллических веществ, неизбежно происходит смещение центра тяжести нижнего кристаллизационного элемента 17 под действием тяжести нижнего кристаллизационного элемента 17 и кристаллических веществ, а также флуктуаций потока газовой фазы, что легко приводит к колебаниям; и при соударениях с соседними нижними кристаллизационными элементами 17 кристаллические вещества будут дробиться и отделяться, падая на следующий слой тарелок 14 или в нижнюю часть корпуса 2 колонны.

Для того, чтобы сформировать подвижное соединение, показанное на Фиг. 2-5, проиллюстрирован способ соединения соединительных колец с монтажными петлями посредством скользящего соединения удерживающим кольцом. На нижней поверхности пластины 15 тарелки на некотором расстоянии друг от друга расположено множество монтажных петель 16; соединительное кольцо 18 расположено на верхнем конце нижнего кристаллизационного элемента 17 и сцеплено с монтажными петлями 16, так что нижний кристаллизационный элемент 17 может колебаться. Предпочтительно множество монтажных петель 16 равномерно распределены по нижней поверхности пластины 15 тарелки, и множество нижних кристаллизационных элементов 17 присоединены в соотношении один к одному к множеству монтажных петель 16. Специалистам может быть известно, что для формирования подвижного соединения имеется много форм и соединительных структур, которые не ограничены скользящим зацеплением колец. Например, верхний конец нижнего кристаллизационного элемента 17 также можно соединить с нижней поверхностью пластины тарелки гибким тросом, и два соседних нижних кристаллизационных элемента 17 могут колебаться и соударяться друг с другом под действием воздушной струи или отклонения центра тяжести.

Как показано на Фиг. 2, один из предпочтительных примеров воплощения нижнего кристаллизационного элемента 17 включает нижний цилиндр 19 и соединительное кольцо 18, соединенное с верхним концом нижнего цилиндра 19. Если нижние кристаллизационные элементы соединены в соотношении один к одному с множеством монтажных петель 16, которые распределены равномерно, то длина нижнего кристаллизационного элемента 17 и величина расстояния между ними должны быть благоприятными для колебания и соударения; например, во многих примерах воплощения, изображенных на чертеже, расстояние по радиусу между центрами любых двух соседних нижних цилиндров 19, которые свисают вниз, меньше, чем длина по оси нижнего цилиндра 19.

Для того, чтобы увеличить площадь поверхности нижнего кристаллизационного элемента 17 с целью содействия кристаллизации с налипанием, на поверхности нижнего цилиндра 19 также расположены выступы. Нижний кристаллизационный элемент 17 по другому предпочтительному примеру воплощения, изображенному на Фиг. 3, включает не только нижний цилиндр 19 и соединительное кольцо 18, но также содержит множество шипообразных объектов 20, сформированных на поверхности нижнего цилиндра 19, которые проходят от поверхности нижнего цилиндра 19 наружу, в радиальном направлении, так что нижний цилиндр 19 представляет собой булавообразную структуру. Кроме того, как показано на Фиг. 3, соседние булавообразные нижние кристаллизационные элементы 17 предпочтительно располагаются в шахматном порядке по высоте по отношению друг к другу, так что при соударении в ходе колебания соседних нижних кристаллизационных элементов 17 шипообразный объект 20 может проникать в кристаллическое вещество между двумя шипообразными объектами 20 на другой стороне, заставляя его легко отделяться. Подобным образом, для того чтобы максимизировать площадь поверхности и облегчить кристаллизацию и отделение кристаллических веществ, во многих примерах воплощения, показанных на чертеже, максимальная протяженность шипообразного объекта 20 в радиальном направлении составляет от 1/20 до 1/8 от длины по оси нижнего цилиндра, предпочтительно от 1/15 до 1/10. В булавообразном нижнем цилиндре зазор по высоте между соседними верхним и нижним шипообразными объектами составляет от 1/20 до 1/8 длины нижнего цилиндра по оси, предпочтительно от 1/15 до 1/10.

Кроме того, при установке пластины 15 тарелки один конец пластины тарелки соединяют с внутренней стенкой корпуса 2 колонны, в то время как другой конец проходит в поперечном направлении, и между вытянутым концом и внутренней стенкой на противоположной стороне корпуса 2 колонны образуется зазор для протекающего газа, при этом газовая фаза может проходить через этот зазор для протекания газа, и в пластине 15 тарелки не требуется делать сквозных отверстий. Зазор для протекающего газа удобен для формирования регулируемого воздушного потока, раскачивающего нижний кристаллизационный элемент 17. Например, как показано на Фиг. 1, в кристаллизационной секции 11 расположены множественные слои тарелок 14, отделенных друг от друга сверху и снизу, которые расположены с двух сторон центральной оси корпуса 2 колонны (для ясности не показанной на чертеже); они расположены справа и слева в шахматном порядке, так что газовая фаза может проходить вверх через зазор для протекающего газа каждой пластины тарелки, образуя изогнутый поток. Протекая в направлении, указанном на чертеже стрелкой, и образуя изогнутый поток, газовая фаза может раскачивать нижние кристаллизационные элементы 17 на каждой пластине 15 тарелки, что облегчает соударения при колебании, а также кристаллизацию и отделение кристаллических веществ. Конечно, поскольку пластина 15 тарелки проходит от внутренней стенки корпуса 2 колонны в поперечном направлении или наклонно проходит в поперечном направлении, это не ограничивается способами расположения интервалов в направлении вверх и вниз и расположения в шахматном порядке в направлении влево и вправо, а также не ограничивается случаем с множественными пластинами тарелок. В корпусе 2 колонны можно также расположить лишь одну пластину 15 тарелки, а также в этой единственной пластине 15 тарелки можно сформировать сквозные отверстия, чтобы дать возможность потоку воздуха проходить через них.

В кристаллизационной колонне, изображенной на Фиг. 1, для увеличения площади кристаллизации тарелка 14 предпочтительно включает также множество верхних кристаллизационных элементов 21, при этом верхний кристаллизационный элемент 21 проходит вверх от верхней поверхности пластины 15 тарелки. Как показано на Фиг. 1, изогнутый газофазный поток может не только раскачивать нижние кристаллизационные элементы 17, обеспечивая проведение на них кристаллизации с осаждением, но также может раскачивать верхние кристаллизационные элементы 21, тем самым значительно увеличивая площадь кристаллизации. На соседних верхней и нижней тарелках 14 сформирован зазор по высоте между верхним концом верхнего кристаллизационного элемента 21 нижней тарелки 14 и нижним концом нижнего кристаллизационного элемента 17 верхней тарелки 14, через который легко может проходить газовая фаза. Этот зазор по высоте предпочтительно может находиться в диапазоне от 520 мм до 150 мм, а более предпочтительно в диапазоне от 50 мм до 100 мм.

Как показано на Фиг. 6, верхний кристаллизационный элемент 21, имеющий предпочтительную структурную форму, включает верхний цилиндр 23 и гибкую нить 22, при этом гибкая нить 22 расположена на верхнем цилиндре 22, с формированием структуры типа щетки из скрученной проволоки. Такая форма, подобная щетке для волос, может в значительной степени увеличить площадь кристаллизации; кристаллические вещества легко опадают, а поверхности опавших кристаллических веществ также можно использовать в качестве поверхностей для осаждения при кристаллизации. Верхний кристаллизационный элемент 21 применяется в случае примера воплощения, показанного на Фиг. 4 и 5, но различие между Фиг. 4 и 5 заключается в том, что на Фиг. 5 применяется нижний кристаллизационный элемент 17 с шипованными объектами 20. В зависимости от газообразного реагента и параметров реакции, верхний цилиндр 23 предпочтительно изготавливают из коррозионностойкой нержавеющей стали, тетрафторида или углеродистой стали, покрытой снаружи слоем тетрафторида; гибкая нить 22 представляет собой материал, не реагирующий с гидросульфидом аммония и нерастворимый в воде, который предпочтительно является одним из следующих материалов: углеродным волокном, нейлоном, фторопластами и проволокой из нержавеющей стали. Диаметр гибкой нити 22 приблизительно находится в диапазоне от 1 мм до 12 мм. Если гибкая нить 22 изготовлена из металлов, диаметр гибкой нити 22 будет находиться предпочтительно в диапазоне от 1 мм до 3 мм; а если гибкая нить 22 изготовлена из неметаллов, то диаметр гибкой нити 22 будет предпочтительно находиться в диапазоне от 2 мм до 5 мм.

Кроме того, как видно на Фиг. 1, корпус 2 колонны также включает секцию 10 охлаждения, при этом в секции 10 охлаждения расположен принимающий тепло компонент 13, который представляет собой одно из следующих устройств: многотрубный испарительный охладитель, пластинчатый теплообменник, электрический холодильный блок, бромидно-литиевый блок газового типа. Газ, поступающий в кристаллизационную колонну из впускного отверстия 8 для газа, может охлаждаться посредством принимающего тепло компонента 13 до температуры, близкой к температуре проведения реакции кристаллизации, таким образом, облегчая проведение реакции кристаллизации в кристаллизационной секции 11, расположенной непосредственно выше. Для охлаждения газа, который должен быть кристаллизован, холодильное оборудование можно также располагать за пределами корпуса 2 колонны, в зависимости от необходимости. Кроме того, корпус 2 колонны также включает расположенную ниже секции 10 охлаждения секцию 9 для смешивания поступающего сырья, в которой размещено распределительное устройство 12 для газовой фазы, представляющее собой предпочтительно одно из следующих устройств: аэратор, распределительное устройство для газовой фазы пластинчатого типа или распределительное устройство для газовой фазы типа емкости с тарелками. Распределительное устройство 12 для газовой фазы может способствовать однородному распределению газа, получению стабильного поля потока и однородной кристаллизации. Кроме того, верхняя головка 1 также снабжена впускным отверстием 5 для воды, это впускное отверстие 5 для воды соединено с распределительной трубой 6 для впуска воды, и на распределительной трубе 6 для впуска воды расположено множество распылительных сопел. Кристаллические вещества можно промывать и растворять водой, распыляемой из распылительных сопел, с получением подкисленной воды, которая вытекает из выпускного отверстия 7 для материала в нижней части корпуса 2 колонны. Кристаллические вещества находятся в хлопьевидном состоянии в зазорах верхних кристаллизационных элементов 21, имеющих вид щеток из скрученной проволоки, и они чрезвычайно легко могут опадать на пластину 15 тарелки под действием вводимой воды. Как показано на Фиг. 1, впускное отверстие 5 для воды и выпускное отверстие 4 для газа могут быть выполнены раздельно; однако введение воды и выпуск остаточного реакционного газа являются переключаемыми операциями, проводимыми на различных этапах; следовательно, отверстие 5 для впуска воды и отверстие 4 для выпуска газа предпочтительно могут представлять собой одно и то же отверстие.

На основе вышеупомянутой кристаллизационной колонны в данном изобретении также предложен соответствующий способ проведения кристаллизации, в котором газ, который следует кристаллизовать, подают в корпус 2 колонны через впускное отверстие 8 для газа; газ, который следует кристаллизовать, реагирует с осуществлением кристаллизации на тарелке 14 кристаллизационной секции 11; и оставшийся после кристаллизации газ выгружают из отверстия 4 для выпуска газа. Из верхней части корпуса 2 колонны добавляют воду, чтобы промыть кристаллы на тарелке 14. Смесь воды после промывки и кристаллов вытекает из выпускного отверстия 7 для материала.

Далее будет дополнительно проиллюстрировано, каким образом кристаллизационная колонна по данному изобретению работает применительно к конкретному назначению. Последовательность выполнения работ в кристаллизационной колонне по данному изобретению указана на примере обработки содержащего сероводород газа газообразным аммиаком. Мольное отношение содержащего сероводород газа и газообразного аммиака составляет от 1:1 до 1:2, предпочтительно от 5:6 до 2:3. Температура реакции кристаллизации содержащего сероводород газа и газообразного аммиака составляет от 0°С до 40°С, предпочтительно от 0°С до 20°С.

Сначала кислый газ (газ, содержащий сероводород), смешанный с газообразным аммиаком, поступает в кристаллизационную колонну из впускного отверстия 8 для газа кристаллизационной колонны. Газовая фаза, равномерно распределенная посредством распределительного устройства 12 для газовой фазы пластинчатого типа внутри секции 9 смешивания поступающего сырья, поступает в секцию 10 охлаждения, проходит через кожухотрубчатый испарительный охладитель, и осуществляется ее охлаждение под действием жидкого аммиака. Жидкий аммиак нагревается, поглощая тепло, и становится газообразным аммиаком, который следует выпустить из аппарата или ввести его в кристаллизационную колонну в качестве газообразного аммиака, реагирующего с кислым газом. Охлажденный кислый газ, смешанный с газообразным аммиаком, начинает кристаллизоваться на нижнем кристаллизационном элементе 17 тарелки 14. Гидросульфид аммония кристаллизуется и оседает на поверхности нижнего кристаллизационного элемента 17 в процессе протекания через него. Так как при протекании газовой фазы через нижний кристаллизационный элемент 17 имеется разница в обтекании, кристаллизация и осаждение происходят в гетерогенном состоянии. Воздействие протекающего потока и отклонение центра тяжести под действием газовой фазы заставляет нижний кристаллизационный элемент раскачиваться, и когда он ударяется о соседний нижний кристаллизационный элемент 17, кристаллы отламываются и отслаиваются с нижнего кристаллизационного элемента 17 и падают на следующий слой тарелок 14, что значительно увеличивает эффективность использования кристаллизационной колонны. Когда кристаллы в кристаллизационной колонне достигают определенной массы, кристаллизационная колонна переключает режим работы. Из впускного отверстия для воды кристаллизационной колонны начинают добавлять воду, чтобы промыть и растворить кристаллы гидросульфида аммония с образованием подкисленной воды. Подкисленную воду выпускают из аппарата через выпускное отверстие 7 для материала, расположенное в нижней головке 3 кристаллизационной колонны. Как впускное отверстие 5 для воды, так и впускное отверстие 8 для газа можно обеспечить во множественном числе, например, в виде множества впускных отверстий, расположенных на равном расстоянии по периметру.

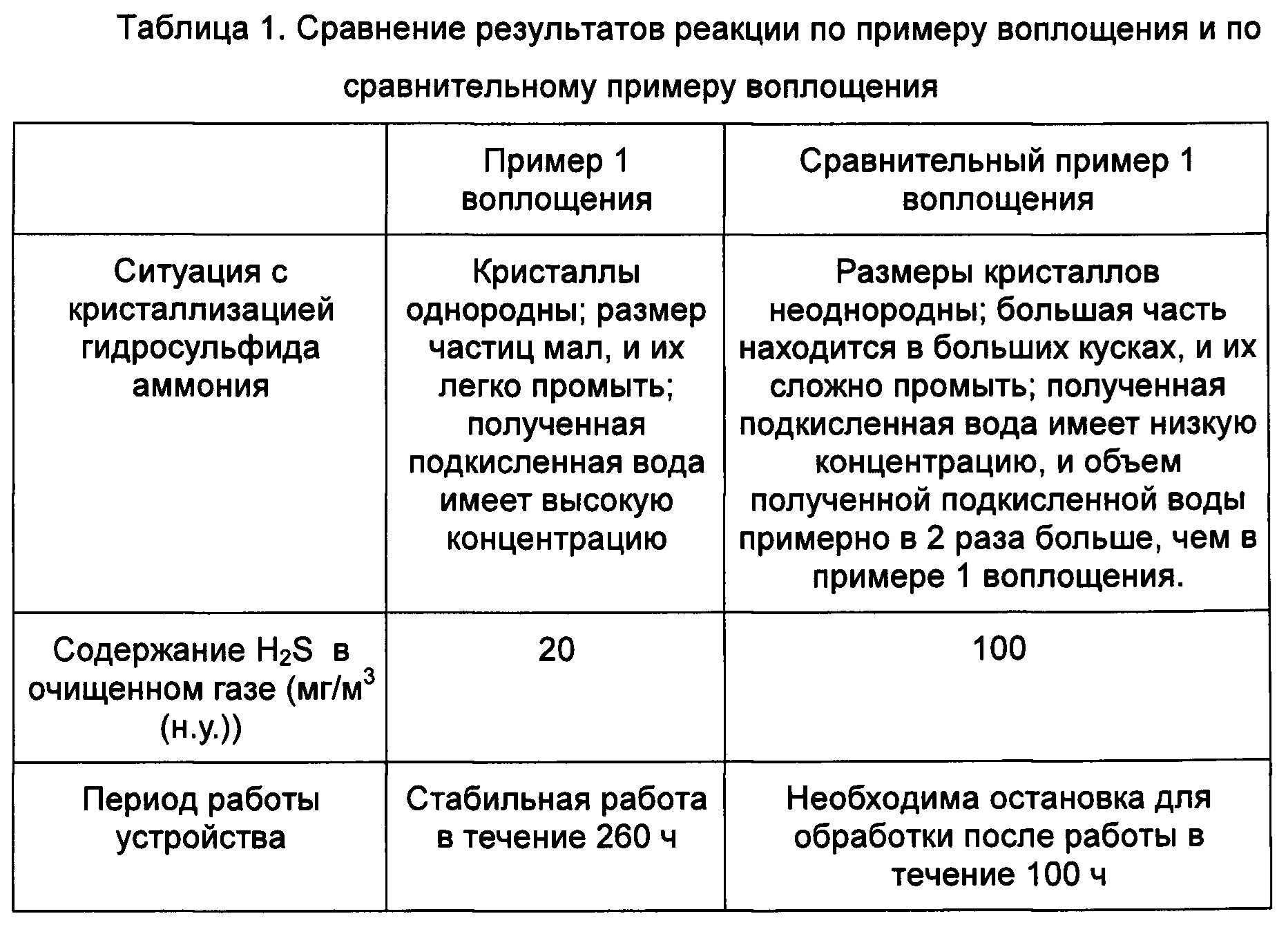

Ниже представлены примеры воплощения и сравнительные примеры воплощения для демонстрации эффекта кристаллизации кристаллизационной колонны по данному изобретению.

Пример 1 воплощения

Кристаллизационная колонна, показанная на Фиг. 1, получает кислый газ в качестве исходного материала для переработки. В кислом газе объемная доля CO2 составляет 94%, объемная доля H2S составляет 5% и объемная доля углеводородов составляет 1%. Сначала кислый газ охлаждают до 20°С посредством охладителя, а затем однородно смешивают с газообразным аммиаком. Мольное отношение кислого газа и газообразного аммиака в подаваемом сырье составляет 2:3. Поток смешанного материала подают в кристаллизационную колонну с получением газофазного потока материала и кристаллов гидросульфида аммония. Кристаллы гидросульфида аммония осаждаются внутри кристаллизационной колонны. Результат анализа материалов приведен в таблице 1.

Сравнительный пример 1 воплощения

Условия проведения реакции были такими же, как в примере 1 воплощения, с той лишь разницей, что кристаллизационная колонна по данному изобретению была заменена обычным кристаллизатором. Обычный кристаллизатор представляет собой обычную пустую емкость; но было обеспечено, что этот кристаллизатор имеет такой же кристаллизационный объем, как и кристаллизационная колонна по данному изобретению.

Как показано в таблице 1, кристаллизационная колонна по данному изобретению может устойчиво работать с превосходным эффектом кристаллизации, кристаллы легко получать, потребление воды является низким, степень очистки газа является высокой, потребление энергии снижено, и данная кристаллизационная колонна является особенно пригодной для проведения процесса отделения сероводорода в содержащих диоксид углерода кислых газах.

В то время как некоторые предпочтительные примеры воплощения данного изобретения описаны выше в связи с сопровождающими чертежами, данное изобретение не ограничено подробностями этих примеров воплощения. В технической схеме данного изобретения можно осуществить различные несложные изменения, не выходя за пределы сущности и технической идеи данного изобретения. Например, для неравномерного распределения расстояний между нижними кристаллизационными элементами 17 и соединения соединительного кольца 18 и монтажной петли 16 не в соотношении один к одному, одну монтажную петлю 16 можно подвижно соединить с несколькими соединительными кольцами 18, а верхний цилиндр 23 и нижний кристаллизационный элемент 17 не ограничены показанной цилиндрической формой и могут иметь различные искривленные формы и т.п.Предполагается, что эти простые изменения находятся в пределах объема охраны данного изобретения.

В дополнение, конкретные технические отличительные особенности, описанные в вышеприведенных примерах воплощения, можно комбинировать в любой пригодной форме, при условии, что в этом нет противоречий. Для того, чтобы избежать ненужных повторений, в данном изобретении не описываются конкретно возможные комбинации.

Кроме того, если это необходимо, различные примеры воплощения данного изобретения можно комбинировать свободным образом, если эти комбинации не выходят за пределы замысла и сущности данного изобретения. Однако предполагается, что такие комбинации также будут находиться в пределах объема, раскрытого в данном изобретении.

Реферат

Изобретение относится к области химического кристаллизационного оборудования для проведения газофазных реакций, в частности реакции двух газов с получением твердой фазы. Кристаллизационная колонна включает верхнюю головку 1 с выпускным отверстием 4 для газа, корпус 2 и нижнюю головку 3 с впускным отверстием 8 для газа и выпускным отверстием 7 для материала, при этом корпус 2 содержит кристаллизационную секцию 11, снабженную тарелками 14, включающими пластину тарелки и множество нижних кристаллизационных элементов. Верхний конец нижнего кристаллизационного элемента может образовывать подвижное соединение с пластиной тарелки, так что два соседних нижних кристаллизационных элемента способны соударяться при колебании. Тарелка 14 может также включать множество верхних кристаллизационных элементов, отходящих вверх от верхней поверхности пластины тарелки. Кристаллизационная колонна является простой по структуре, имеет низкую стоимость, высокую эффективность кристаллизации и обеспечивает легкое опадание кристаллических веществ. 2 н. и 26 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

Комментарии