Способ изготовления зубной щетки со щетинками игольчатой формы (варианты) и зубная щетка, изготовленная этим способом - RU2358632C2

Код документа: RU2358632C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к способам изготовления зубных щеток со щетинками игольчатой формы и к зубным щеткам, изготовленным этими способами, в частности к способу изготовления зубной щетки со щетинками игольчатой формы, обладающему повышенной технологичностью, а также к зубной щетке со щетинками игольчатой формы, обладающими повышенными проникающей способностью и гибкостью.

Уровень техники

Заделываемые в зубную щетку щетинки (волоски или волокна щетины) игольчатой формы с острыми кончиками обычно превосходят обычные щетинки с округлыми кончиками по гибкости и способности проникать в межзубные промежутки или периодонтальные карманы. Поэтому в последнее время щетинки игольчатой формы нашли применение почти во всех качественных зубных щетках.

Среди способов изготовления таких щетинок игольчатой формы известен способ (i), согласно которому материал щетинок на кончиках растворяют сильнощелочным или сильнокислым химическим реагентом, способ (ii), согласно которому щетинки после их заделки шлифуют рабочим органом шлифовальной машины, и способ (iii), согласно которому щетинки предварительно заостряют способом (i), после чего дополнительно шлифуют способом (ii).

Способом (i) можно получать высококачественные щетинки игольчатой формы, заостряемые таким образом, чтобы длина их заостренной части была относительно большой, т.е. 5 мм или больше, а их толщина на кончиках составляла примерно 0,01 мм. Поскольку эти щетинки игольчатой формы имеют сравнительно длинную, заостренную, или конусовидную, часть, это повышает их гибкость. Кроме того, кончики щетинок сравнительно тонки, что обеспечивает им превосходную проникающую способность. Однако точное регулирование времени растворения материала щетинок является весьма затруднительным. Кроме того, при этом возникает проблема увеличения количества отбраковываемых изделий.

В случае применения способа (ii) повышается технологичность, но поскольку длина заостренной части получаемых щетинок игольчатой формы сравнительно мала, т.е. 2 мм, щетинки имеют недостаточную гибкость. Как следствие, пользователь зубной щетки с такими щетинками сталкивается с проблемой повреждения десен.

Достоинство способа (iii) состоит в том, что он решает некоторые проблемы способов (i) и (ii). Этот способ (iii) был предложен в патентах KR 261658 и KR 421454, заявки на которые были поданы авторами настоящего изобретения. В патенте KR 261658 предлагается способ, согласно которому щетинки погружают в сильнокислотный или сильнощелочной химический реагент, растворяя материал щетинок до момента, близкого к началу уменьшения длины щетинок, после чего предварительно заостренные щетинки промывают в воде и сушат, а затем, после их шлифовки рабочим органом шлифовальной машины, заделывают в головку зубной щетки. Длина получаемых этим способом щетинок игольчатой формы сравнительно велика, примерно 5 мм, что обеспечивает хорошую гибкость. Однако, поскольку толщина кончиков щетинок составляет от 0,04 до 0,08 мм, т.е. кончики имеют довольно большую толщину, проникающая способность неудовлетворительна. Если же щетинки дополнительно подвергнуть шлифовке для уменьшения толщины их кончиков, это приведет к уменьшению длины заостренной части щетинок, а значит - к ухудшению гибкости.

В патенте KR 421454 раскрыто решение, аналогичное решению по патенту KR 261658. В этом случае щетинки шлифуют для улучшения проникающей способности с таким расчетом, чтобы толщина кончиков щетинок составила 0,02 мм или менее. Однако в этом случае проблема заключается в неудовлетворительной гибкости, поскольку длина заостренной части щетинок составляет от 2,8 до 3,5 мм. Кроме того, еще одна проблема заключается в увеличении количества изделий, отбраковываемых в процессе производства.

Иначе говоря, получение щетинок игольчатой формы, обладающих как повышенной проникающей способностью, так и гибкостью, с использованием обычных процессов погружения в химический реагент и шлифования представляет собой весьма трудную задачу.

Раскрытие изобретения

Техническая задача

Соответственно, настоящее изобретение создавалось с учетом рассмотренных выше проблем, имеющих место в уровне техники, и преследовало цель разработки зубной щетки со щетинками игольчатой формы, более совершенными в плане проникающей способности и гибкости. Еще одной задачей настоящего изобретения явилась разработка способа изготовления зубной щетки со щетинками игольчатой формы, позволяющего упростить производственный процесс и заметно уменьшить процент брака.

Техническое решение

Согласно одному варианту предлагаемого в изобретении способа изготовления зубной щетки щетинки игольчатой формы, предварительно заостренные путем погружения концов щетинок в химический реагент, заделывают в головку корпуса зубной щетки и шлифуют рабочим органом шлифовальной машины барабанного типа, имеющим выступы. Согласно другому варианту предлагаемого в изобретении способа изготовления зубной щетки пучок предварительно заостренных щетинок игольчатой формы шлифуют рабочим органом шлифовальной машины барабанного типа, имеющим выступы, и заделывают щетинки в головку корпуса зубной щетки. У зубной щетки, изготовленной предлагаемым в изобретении способом, щетинки игольчатой формы имеют кончики толщиной от 0,01 до 0,03 мм и заостренную часть длиной от 3,5 до 8 мм.

Преимущества изобретения

Как указано выше, в изобретении предложен способ изготовления зубной щетки со щетинками игольчатой формы, имеющими кончики толщиной от 0,01 до 0,03 мм и заостренную часть длиной от 3,5 до 8 мм. В предлагаемом в изобретении способе благодаря упрощению производственного процесса достигается заметное сокращение времени изготовления изделий, а также уменьшение процента брака.

Краткое описание чертежей

Осуществление изобретения рассмотрено ниже со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - вид в аксонометрии обычного рабочего органа шлифовальной машины барабанного типа,

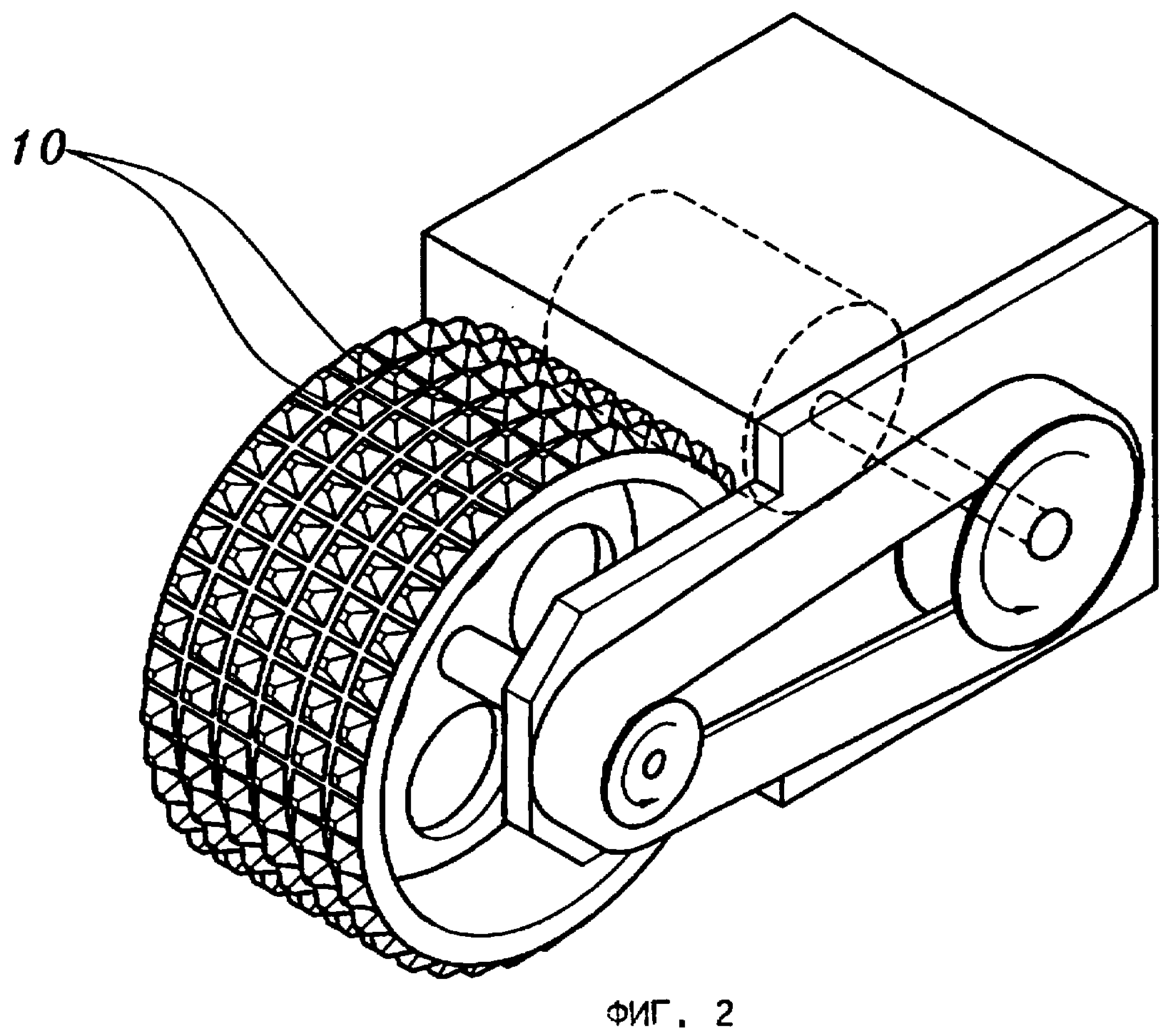

на фиг.2 - вид в аксонометрии рабочего органа шлифовальной машины барабанного типа, выполненного в соответствии с настоящим изобретением с множеством выступов,

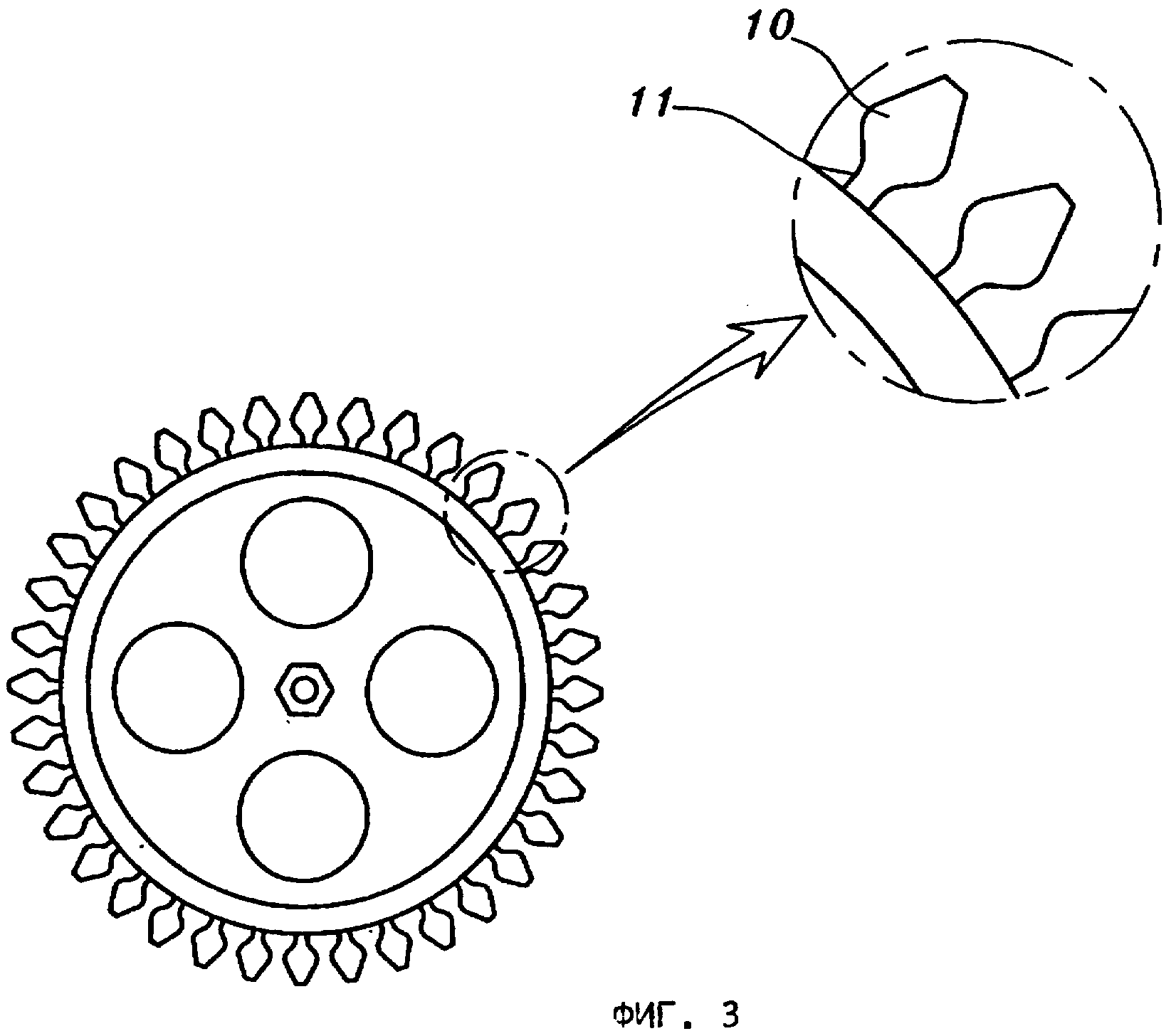

на фиг.3 - вертикальная проекция, на которой представлен пример формы выступов рабочего органа шлифовальной машины барабанного типа, выполненного в соответствии с настоящим изобретением, и

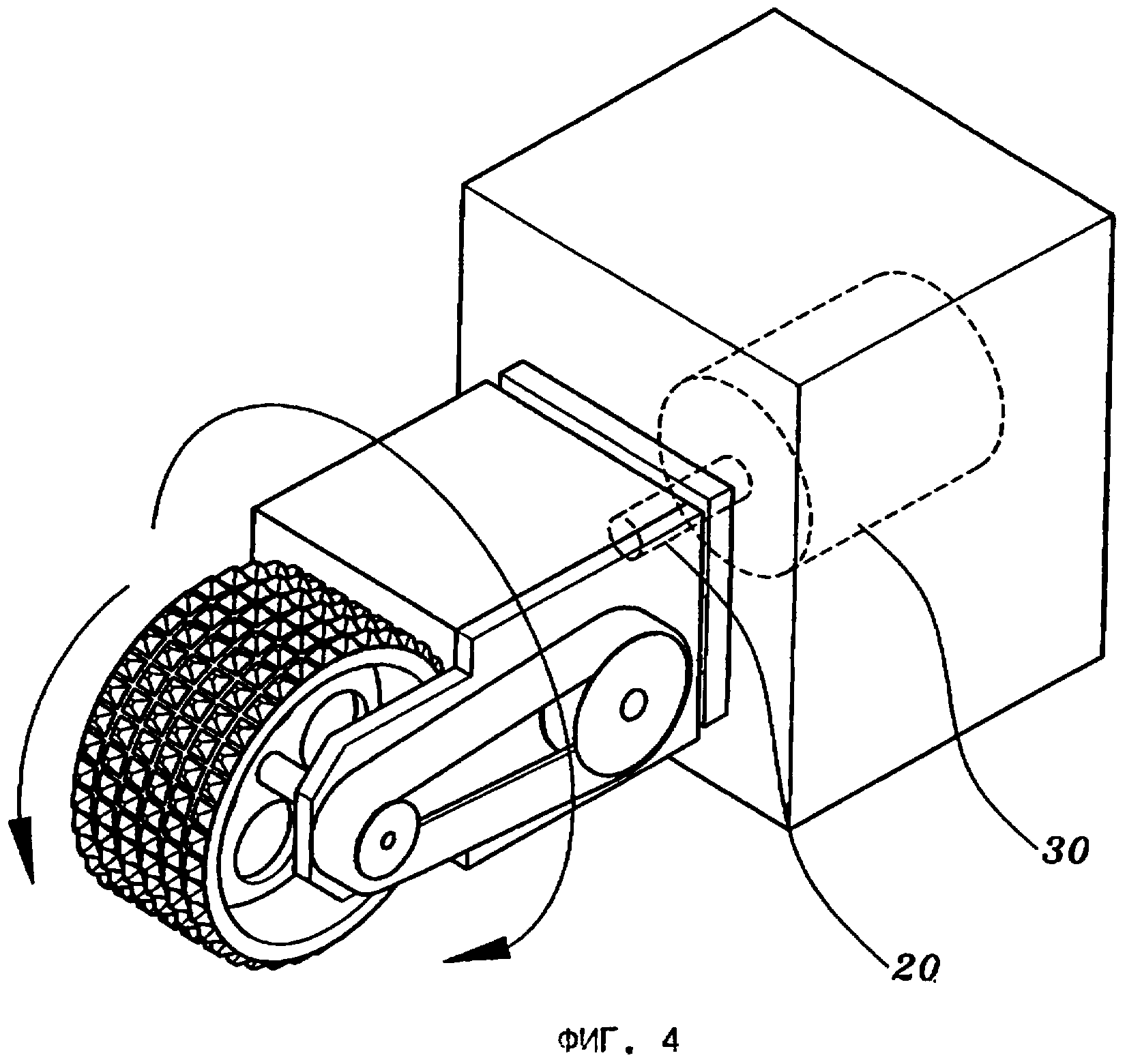

на фиг.4 - вид в аксонометрии рабочего органа шлифовальной машины барабанного типа, который в соответствии с настоящим изобретением связан с ротором.

Наилучший вариант осуществления изобретения

Далее следует подробное описание настоящего изобретения.

На фиг.1 показана конструкция обычного рабочего органа шлифовальной машины. Поверхность рабочего органа шлифовальной машины покрыта шлифовальными камнями, например алмазами. Этот рабочий орган шлифовальной машины барабанного типа имеет ровную поверхность и шлифует обрабатываемые объекты за счет своего вращения. В вышеупомянутых патентах, заявки на которые были поданы авторами настоящего изобретения, раскрыты рабочие органы шлифовальных машин такого же типа, с помощью которых шлифуют предварительно заостренные щетинки. Однако при использовании вышеупомянутых рабочих органов шлифовальных машин получение щетинок с кончиками толщиной 0,03 мм и заостренной частью длиной 3,5 мм весьма затруднительно. Причина этого состоит в том, что при интенсивном шлифовании щетинок рабочим органом шлифовальной машины с целью уменьшения толщины их кончиков чрезмерно уменьшается длина заостренной части щетинок и наоборот, шлифование щетинок с таким расчетом, чтобы длина их заостренной части оставалась в требуемом интервале значений, приводит к увеличению толщины кончиков.

Как показано на фиг.2, рабочий орган шлифовальной машины, используемый в предлагаемом в изобретении способе изготовления зубных щеток, имеет множество расположенных на нем выступов 10. Высота каждого выступа устанавливается на подходящее значение в диапазоне от 2 до 10 мм.

Интервалы между выступами 10 не ограничены конкретным диапазоном значений, но подходящим является интервал примерно от 2 до 5 мм. В предпочтительном исполнении каждый выступ 10 имеет форму горной вершины, нижняя часть которой имеет большую площадь поперечного сечения, а верхняя часть - меньшую площадь поперечного сечения. В альтернативном исполнении каждый выступ 10 может иметь цилиндрическую форму. В том случае если каждый выступ 10 имеет форму горной вершины, предпочтительно, чтобы его конец был закруглен. Это связано с тем, что наличие у выступов острых концов может приводить к нежелательному срезанию щетинок, подвергаемых механической обработке.

В общем случае каждый выступ 10 имеет форму горной вершины, но в более предпочтительном исполнении каждый выступ 10 может иметь зауженное основание 11, как это показано на фиг.3.

Зауженные основания 11 выступов 10 служат для того, чтобы препятствовать чрезмерному сошлифовыванию кончиков щетинок. Поверхность каждого выступа 10 покрыта шлифовальными камнями точно так же, как и поверхность обычного рабочего органа шлифовальной машины. Рабочий орган шлифовальной машины может быть выполнен с внедрением шлифовальных камней в его поверхность.

При использовании вышеупомянутого рабочего органа шлифовальной машины барабанного типа, имеющего выступы 10, толщину кончиков щетинок удается уменьшить до желательного диапазона значений, одновременно сохраняя неизменной длину заостренной части щетинок. Это достигается тем, что рабочий орган шлифовальной машины, имеющий выступы 10, позволяет равномерно шлифовать концевые участки щетинок до длины, соответствующей высоте выступов 10, в отличие от обычного рабочего органа шлифовальной машины барабанного типа, который из-за наличия у него ровной поверхности шлифует только кончики щетинок. Кроме того, щетинки удовлетворительного качества можно получить, если рабочий орган шлифовальной машины, имеющий выступы 10, вращается в течение заданного времени в одном направлении, а затем вращается в противоположном направлении.

Однако для получения еще более качественных щетинок необходимо использовать рабочий орган шлифовальной машины, способный вращаться также в поперечном направлении. Рабочий орган шлифовальной машины, имеющий такую конструкцию, показан на фиг.4. На этом чертеже рабочий орган шлифовальной машины барабанного типа, имеющий выступы 10, связан с валом 20 ротора 30. Ротор 30 вращается в поперечном направлении, а рабочий орган шлифовальной машины вращается в продольном направлении. В случае рабочего органа шлифовальной машины, способного вращаться как в продольном, так и в поперечном направлениях, при шлифовании равномерно задействуется весь рабочий орган шлифовальной машины по сравнению с рабочим органом шлифовальной машины, способным вращаться только в одном направлении. Это исключает неравномерный износ рабочего органа шлифовальной машины, что позволяет продлить срок его службы. Кроме того, поскольку такой рабочий орган шлифовальной машины способен шлифовать щетинки равномерно, сокращается время, необходимое для завершения процесса заострения щетинок. Более того, рабочий орган шлифовальной машины может шлифовать щетинки таким образом, чтобы достичь толщины кончиков щетинок примерно 0,01 мм, при этом сохраняя неизменной длину заостренной части щетинок.

Согласно другому варианту предлагаемого в изобретении способа изготовления зубной щетки рабочим органом шлифовальной машины барабанного типа, имеющим выступы 10, шлифуют пучок предварительно заостренных щетинок игольчатой формы, прежде чем заделать эти щетинки в головку зубной щетки. Понятие "пучок предварительно заостренных щетинок игольчатой формы" означает пучок щетинок, полученных путем частичного растворения кончиков щетинок игольчатой формы, длина каждой из которых составляет от 32 до 33 мм, с использованием химического реагента и собранных в пучок цилиндрической формы диаметром от 30 до 50 мм. Подобный пучок щетинок игольчатой формы шлифуют рабочим органом шлифовальной машины барабанного типа, имеющим выступы 10, и затем заделывают в головку зубной щетки. Преимущество этого способа производства зубной щетки заключается в сокращении времени, необходимого для шлифования щетинок. Особенно эффективен этот способ при изготовлении зубной щетки, в которой каждая из заделываемых в нее щетинок является заостренной (конусовидной).

Осуществление изобретения иллюстрируется несколькими примерами.

Пример 1

Предварительно заостренные щетинки игольчатой формы были получены путем их погружения в химический реагент с растворением материала на кончиках щетинок таким образом, чтобы толщина кончиков предварительно заостренных щетинок игольчатой формы составила от 0,03 до 0,04 мм, а длина их заостренной части - 7 мм. Затем предварительно заостренные щетинки игольчатой формы были заделаны в головку зубной щетки. После этого щетинки, заделанные в зубную щетку, были заострены путем их шлифования на скорости 2000 об/мин в течение четырех секунд с помощью восьми рабочих органов шлифовальной машины барабанного типа, каждый из которых имеет показанную на фиг.2 конструкцию, в которой на поверхности рабочего органа шлифовальной машины предусмотрены выступы, каждый высотой 5 мм, расположенные с интервалом 3 мм друг от друга. В результате толщина кончиков полученных щетинок игольчатой формы составила от 0,01 до 0,03 мм. Длина заостренной части щетинок игольчатой формы составила от 4 до 5 мм.

Пример 2

Обработку щетинок во втором примере проводили тем же способом, что и в первом примере, но с помощью рабочего органа шлифовальной машины, показанного на фиг.4, способного вращаться как в продольном, так и в поперечном направлениях. Скорость поперечного вращения составляла здесь 300 об/мин, а время, необходимое для шлифования щетинок, - две секунды. В этом случае толщина кончиков полученных щетинок игольчатой формы составила от 0,01 до 0,02 мм. Длина заостренной части щетинок игольчатой формы составила от 6 до 7 мм.

Сравнительный пример

Обработку щетинок в этом примере проводили тем же способом, что и в первом примере, но с помощью обычного рабочего органа шлифовальной машины барабанного типа, не имеющего выступов. В данном случае толщина кончиков полученных щетинок игольчатой формы составила от 0,015 до 0,02 мм. Длина заостренной части щетинок игольчатой формы составила от 2,7 до 3,2 мм.

Пример 3

Пучок предварительно заостренных щетинок игольчатой формы, каждая из которых имеет длину 33 мм (диаметр пучка - 35 мм) шлифовали таким же образом, как и во втором примере, в течение 56 секунд (28 секунд на каждый конец пучка) с получением предварительно заостренных щетинок игольчатой формы с толщиной кончиков от 0,01 до 0,02 мм и длиной заостренных частей от 6 до 7 мм. Затем взятые из этого пучка предварительно заостренные щетинки игольчатой формы заделали в головку зубной щетки, таким образом получив зубную щетку той же формы, что и во втором примере.

Однако в этом примере одного пучка щетинок игольчатой формы хватает для изготовления пятидесяти восьми зубных щеток. Поэтому время шлифовки щетинок заметно уменьшилось - до 0,97 секунды на одну зубную щетку - по сравнению со вторым примером, в котором время шлифовки щетинок составило 2 секунды на одну зубную щетку.

Реферат

В способе изготовления зубной щетки со щетинками игольчатой формы щетинки предварительно заостряют на части их длины путем их погружения в химический реагент таким образом, чтобы толщина их кончиков составляла от 0,03 до 0,05 мм, а длина их заостренной части - от 3,5 до 10 мм. Щетинки заделывают в головку корпуса зубной щетки и шлифуют рабочим органом шлифовальной машины барабанного типа, имеющим выступы. Предусмотрены варианты выполнения способа изготовления зубной щетки и зубная щетка, изготовленная этими способами. Изобретение обеспечивает получение зубных щеток с повышенной проникающей способностью и упрощение процесса изготовления. 3. н. и 5 з.п. ф-лы, 4 ил.

Комментарии