Способ гидроформилирования - RU2724349C2

Код документа: RU2724349C2

Чертежи

Описание

Область техники

Данное изобретение относится к способам гидроформилирования олефинов для получения альдегидов.

Уровень техники

Ряд способов гидроформилирования включает дальнейшую обработку потоков отходящих газов, выходящих из реакторов гидроформилирования. Потоки отходящих газов необходимы, чтобы предотвратить накопление инертных примесей, таких как N2, CO2, Ar, CH4 и углеводородов, с помощью их выдувания из среды технологического процесса. Инертные вещества могут попадать в среду технологического процесса в виде примесей в сырье. Они обычно отводятся до зоны разделения продукта и катализатора, чтобы уменьшить нагрузку на эти разделительные системы. Значительное количество данных инертных примесей также растворено в неочищенном альдегидном продукте, который необходимо удалить в виде потоков отходящих газов или газов продувки при переработке ниже по потоку. К сожалению, процесс отведения данных инертных газов также приводит к потере ценных реагентов, таких как олефин.

В ряде предшествующих способов стремились извлечь и рециркулировать олефин, содержащийся в этих потоках отходящих газов. Однако такие способы обычно включали сложные, дорогие конструкции, и многие из них были ограничены более высококипящими олефинами. Например, в патенте США № 4287369 раскрывается отделение непрореагировавшего олефина от альдегида с помощью дистилляции и рециркулирования (в случае необходимости с повторной дистилляцией) олефина обратно в реакционную зону. Этот подход основан на возможности конденсирования олефина в верхней части дистилляционной колонны для подачи олефина в виде жидкости обратно в систему гидроформилирования (или систему дистилляции олефинов/парафинов). Для достижения этого при давлениях, предусмотренных патентом ‘369, неочищенный альдегид следует дистиллировать при температуре выше 190°С, что приведет к образованию большого количества тяжелых фракций. В таблице 1 патента ‘369 показано, что в дистилляционной колонне для разделения смеси олефин/парафин от альдегида требуется ΔT более 100°C между линиями 44 (олефин/парафин) и 46 (альдегид).

Остается потребность в улучшенных способах гидроформилирования, которые являются более компактными с более низкими требованиями к капиталовложениям. Также остается потребность в улучшенных способах гидроформилирования, которые способны поддерживать высокую конверсию олефинов C2-C4, но при меньших капитальных затратах.

Сущность изобретения

Данное изобретение относится к способам гидроформилирования, которые способны поддерживать высокую конверсию олефинов C2-C4 при более низких капитальных затратах. В некоторых вариантах осуществления способы данного изобретения обеспечивают более компактный способ гидроформирования с более низкими капитальными затратами. Неожиданно способы гидроформилирования по данному изобретению обеспечивают такие преимущества без накопления углеводородов.

В одном аспекте изобретения способ по данному изобретению включает (а) приведение в контакт СО, Н2 и по меньшей мере одного С2-С4 олефина в реакционной зоне в присутствии катализатора гидроформилирования с образованием по меньшей мере одного альдегидного продукта; (b) удаление альдегидосодержащей жидкости из реакционной зоны и направление ее в зону разделения продукта и катализатора; (c) перенос первого потока из зоны разделения продукта и катализатора в реакционную зону, причем первый поток представляет собой жидкость, содержащую по меньшей мере часть катализатора гидроформилирования, по меньшей мере часть альдегидного продукта и непрореагировавший олефин; (d) удаление второго потока из зоны разделения продукта и катализатора, причем второй поток содержит по меньшей мере часть альдегидного продукта, непрореагировавшего олефина и одного или более парафинов; (f) перенос второго потока в отгоночную секцию ректификационной колонны для удаления сингаза (синтез-газ), где газ, содержащий СО и Н2, отделяет непрореагировавший олефин от альдегида; (g) отвод газа, из отгоночной секции ректификационной колонны для удаления сингаза, в конденсатор с получением второй жидкости, содержащей большую часть альдегида, по меньшей мере часть непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и по меньшей мере часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза, и с получением газового потока, содержащего CO, H2, остаток непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза, и остальную часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза; (h) отвод газа, выходящего из конденсатора, на стадии (g) в реакционную зону; (i) перенос второй жидкости из конденсатора на стадии (g) в первую систему дистилляции, в которой по меньшей мере часть непрореагировавшего олефина и парафинов отгоняют из альдегида; (j) перенос газа из первой системы дистилляции во вторую систему дистилляции, в которой непрореагировавший олефин и парафины разделяют на обогащенный олефином поток и обогащенный парафином поток, в котором газ переносят из первой системы дистилляции во вторую систему дистилляции без использования компрессора; и (k) перенос обогащенного олефином потока в реакционную зону.

В другом аспекте изобретения способ по данному изобретению включает (а) приведение в контакт СО, Н2 и по меньшей мере одного С2 -С4 олефина в реакционной зоне в присутствии катализатора гидроформилирования с образованием по меньшей мере одного альдегидного продукта; (b) удаление альдегидосодержащей жидкости из реакционной зоны и направление ее в зону разделения продукта и катализатора, в которой зона разделения продукта и катализатора включает отверстия для отвода жидкости и отверстие для отвода пара; (c) перенос жидкости, содержащей по меньшей мере часть катализатора гидроформилирования, по меньшей мере часть альдегидного продукта, и непрореагировавший олефин от отверстия для отвода жидкости в реакционную зону; (d) отвод пара из отверстия для отвода пара, в котором пар содержит по меньшей мере часть альдегидного продукта, непрореагировавшего олефина, и один или более парафинов; (е) конденсирование пара с получением второй жидкости; (f) перенос второй жидкости в отгоночную секцию ректификационной колонны для удаления сингаза, где газ, содержащий СО и Н2, отделяет непрореагировавший олефин от альдегида; (g) отвод газа, из отгоночной секции ректификационной колонны для удаления сингаза, в конденсатор с получением второй жидкости, содержащей большую часть альдегида, по меньшей мере часть непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и по меньшей мере часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза, и с получением газового потока, содержащего CO, H2, остаток непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза, и остальную часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза; (h) отвод газа, выходящего из конденсатора, на стадии (g) в реакционную зону; (i) перенос второй жидкости из конденсатора на стадии (g) в первую систему дистилляции, в которой по меньшей мере часть непрореагировавшего олефина и парафинов отгоняют из альдегида; (j) перенос газа из первой системы дистилляции во вторую систему дистилляции, в которой непрореагировавший олефин и парафины разделяют на обогащенный олефином поток и обогащенный парафином поток, в котором газ переносят из первой системы дистилляции во вторую систему дистилляции без использования компрессора; и (k) перенос обогащенного олефином потока в реакционную зону.

Эти и другие варианты осуществления изобретения описаны более подробно в подробном описании изобретения.

Краткое описание графических материалов

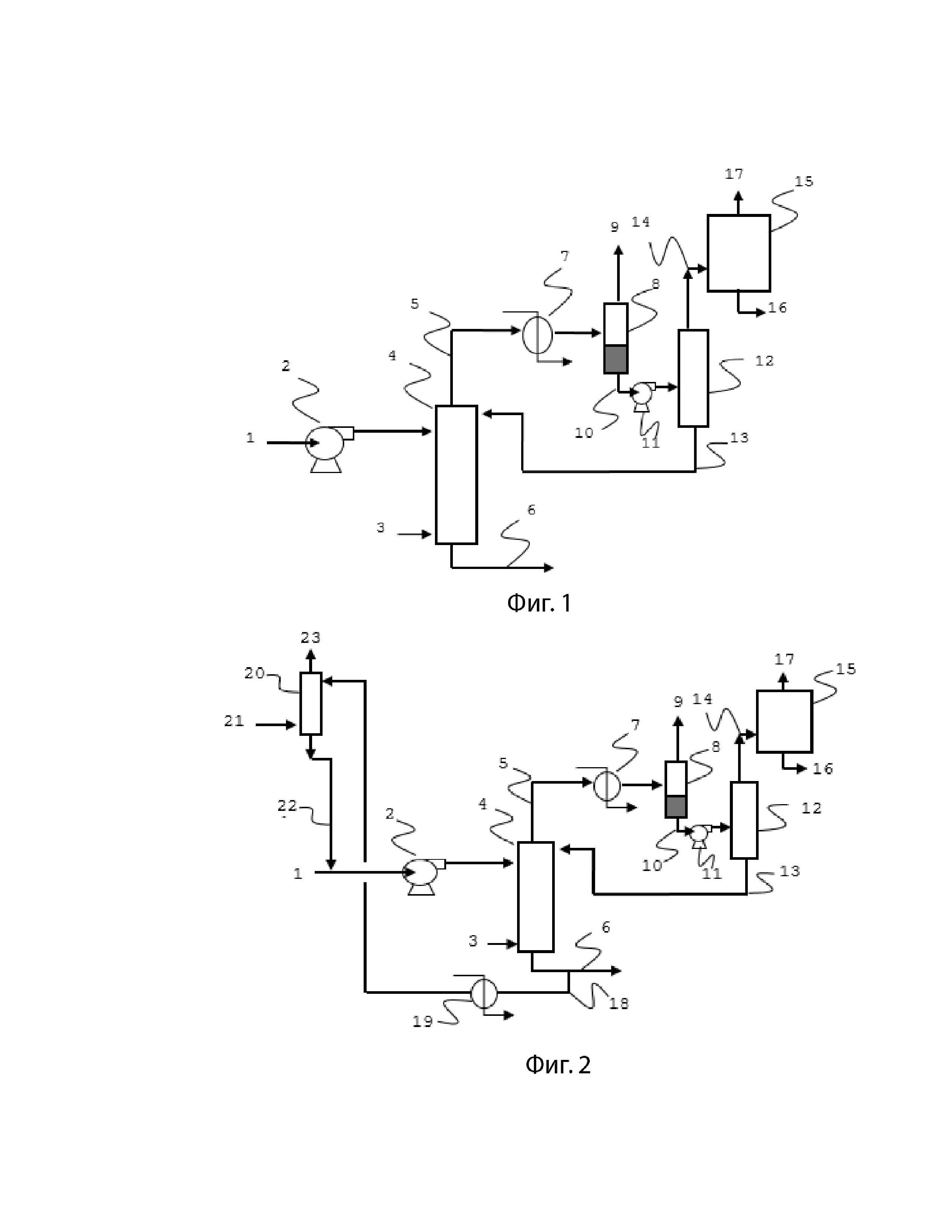

Фиг. 1 представляет собой схему одного варианта осуществления данного изобретения, показывающую обработку неочищенного продукта после разделения продукта и катализатора гидроформилирования.

Фиг. 2 представляет собой схему другого варианта осуществления данного изобретения, показывающую обработку неочищенного продукта после разделения продукта и катализатора гидроформилирования с помощью скруббера для отвода.

Подробное описание сущности изобретения

Раскрытый способ включает приведение в контакт CO, H2 и по меньшей мере одного C2-C4-олефина в условиях гидроформилирования, достаточных для образования по меньшей мере одного альдегидного продукта в присутствии катализатора, включающего в качестве компонентов переходный металл и фосфорорганический лиганд. Дополнительные компоненты способа включают амин и/или воду.

Все ссылки на Периодическую таблицу элементов и различные группы в ней относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72nd Ed. (1991-1992) CRC Press, на странице I-10.

Если не указано иное или это неявно из контекста, все части и проценты основаны на массе, и все способы тестирования являются принятыми на момент подачи данной заявки. Для целей патентной практики Соединенных Штатов содержание любого ссылочного патента, патентной заявки или публикации включено в качестве ссылки в полном объеме (или его эквивалентная версия в США включена в качестве ссылки), особенно в отношении раскрытия определений (в той степени, в которой это не противоречит каким-либо определениям, конкретно указанным в этом раскрытии) и общих знаний в данной области техники.

Используемые в контексте данного документа единичное и множественное числа используются взаимозаменяемо. Термины «содержит», «включает», и их варианты не имеют предельного значения, когда эти термины появляются в описании и формуле изобретения. Так, например, выражение «водная композиция, которая включает частицы гидрофобного полимера», может быть истолковано как означающее, что композиция включает частицы «одного или более» гидрофобных полимеров.

Также в данном документе определения числовых диапазонов по конечным точкам включают все числа, включенные в этот диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Для целей изобретения следует понимать, в соответствии с пониманием специалиста в данной области, что численный диапазон предназначен для включения и поддержки всех возможных поддиапазонов, которые включены в этот диапазон. Например, диапазон от 1 до 100 предназначен для включения от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д. Также в данном документе определения числовых диапазонов и/или числовых значений, включая такие определения в формуле изобретения, могут быть пониматься как включающие термин «около». В таких случаях термин «около» относится к числовым диапазонам и/или числовым значениям, которые по существу совпадают с приведенными в данном документе.

Используемый в данном документе термин «частей на млн по массе» (ppmv) означает количество частей на миллион по массе.

Для целей данного изобретения предполагается, что термин «углеводород» включает все допустимые соединения, имеющие по меньшей мере один атом водорода и один атом углерода. Такие допустимые соединения могут также иметь один или несколько гетероатомов. В широком аспекте допустимые углеводороды включают ациклические (с гетероатомами или без них) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

Используемый в данном документе термин «замещенный» предполагает включение всех допустимых заместителей органических соединений, если не указано иное. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Иллюстративные заместители включают, например, алкил, алкилокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых количество атомов углерода может составлять от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси, галоген и амино. Допустимые заместители могут быть одним или несколькими и одинаковыми или различными для соответствующих органических соединений. Данное изобретение никоим образом не ограничивается допустимыми заместителями органических соединений.

Используемый в данном документе термин «гидроформилирование» включает, но не ограничивает, все способы гидроформилирования, которые включают превращение одного или более замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенных или незамещенных альдегидов или реакционную смесь, содержащую один или более замещенных или незамещенных альдегидов. Альдегиды могут быть асимметричными или несимметричными.

Термины «реакционная жидкость», «реакционная среда» и «раствор катализатора» используются в данном документе взаимозаменяемо и могут включать, но не ограничиваются ими, смесь, содержащую: (а) комплексный катализатор металл-фосфорорганический лиганд, (b) свободный фосфорорганический лиганд (с) альдегид образованный в реакции, (d) непрореагировавшие реагенты, (е) растворитель для указанного комплексного катализатора металл-фосфорорганический лиганд и указанного свободного фосфорорганического лиганда и, необязательно, (f) одно или более соединений фосфорной кислоты, образующихся в реакции (которые могут быть гомогенными или гетерогенными, и эти соединения включают соединения, осажденные на поверхности технологического оборудования). Реакционная жидкость может охватывать, но не ограничивается ими: (а) жидкость в реакторе, (b) поток текучей среды на своем пути в зону разделения, (c) жидкость в зоне разделения, (d) поток рециркулирования, (e) жидкость, отводимую из реакционной зоны или зоны разделения, (f) жидкость отводимую, после обработки водным буферным раствором, (g) обработанную жидкость, возвращенную в реакционную зону или зону разделения, (h) текучую среду во внешнем охладителе и (i) продукты разложения лиганда и их соли.

Для способа необходимы водород и окись углерода. Они могут быть получены из любого подходящего источника, включая из операций по крекингу нефти и нефтепереработки. Синтез-газ или «сингаз» - это название, данное газовой смеси, которая содержит различные количества СО и Н2. Способы ее получения хорошо известны и включают, например: (1) паровой риформинг и частичное окисление природного газа или жидких углеводородов; и (2) газификация угля и/или биомассы. Водород и СО обычно являются основными компонентами сингаза, но сингаз может содержать двуокись углерода и инертные газы, такие как N2 и Ar. Молярное отношение H2 к СО сильно варьирует, но обычно составляет от 1:100 до 100:1 и предпочтительно от 1:10 до 10:1. Сингаз является коммерчески доступным и часто используется в качестве топлива или в качестве промежуточного продукта для производства других химических веществ. Наиболее предпочтительное молярное отношение H2: CO для химического производства составляет от 3:1 до 1:3 и обычно для большинства применений в гидроформилировании обычно составляет от 1:2 до 2:1.

Замещенные или незамещенные олефиновые ненасыщенные исходные вещества, которые могут быть использованы в способе гидроформилирования в соответствии с вариантами осуществления данного изобретения, включают олефиновые ненасыщенные соединения, содержащие от 2 до 4, предпочтительно 3 атома углерода. Кроме того, коммерчески доступные альфа-олефины, содержащие от 2 до 4 атомов углерода, могут содержать незначительные количества соответствующих внутренних олефинов и/или их соответствующих насыщенных углеводородов, а также небольшое количество олефинов, содержащих пять или более атомов углерода, так что коммерчески доступные олефины не должны быть обязательно очищенны до гидроформилирования. Иллюстративные смеси олефиновых исходных материалов, которые могут быть использованы в реакциях гидроформилирования, включают, например, смешанные бутены, например, Рафинат I и II. Кроме того, такие олефиновые ненасыщенные соединения и соответствующие альдегидные продукты, полученные из них, могут также содержать одну или несколько групп или заместителей, которые не оказывают чрезмерного негативного влияния на способ гидроформилирования или способ по данному изобретению, такой как описанный, например, в патентах США №№ 3527809, 4769498 и т.п.

Иллюстративные альфа- и внутренние олефины, которые могут быть использованы в вариантах осуществления данного изобретения, включают, например, этилен, пропилен, 1-бутен, 2-бутен (цис/транс) и 2-метилпропен (изобутилен).

Преимущественно в способе гидроформилирования используют растворитель. Можно использовать любой подходящий растворитель, который не оказывает чрезмерного влияния на способ гидроформилирования. В качестве иллюстрации подходящие растворители для способов гидроформилирования, катализируемых родием, включают в себя те, которые раскрыты, например, в патентах США 3527809; 4148830; 5312996; и 5929289. Неограничивающие примеры подходящих растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель может также содержать растворенную воду до предела насыщения. В общем, в отношении получения ахиральных (неоптически активных) альдегидов предпочтительно использовать альдегидные соединения, соответствующие желаемым продуктам альдегида и/или более высококипящим побочным продуктам конденсации жидкости альдегида в качестве основных органических растворителей как это принято в данной области техники. Такие побочные продукты конденсации альдегида также могут быть образованы предварительно, если это необходимо, и быть использованными соответственно. Иллюстративные предпочтительные растворители, используемые в производстве альдегидов, включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиолмоноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В способах гидроформилирования, катализируемых родием, может быть предпочтительным использовать в качестве первичного растворителя альдегидные соединения, соответствующие желаемым продуктам альдегида, и/или более высококипящим побочным продуктам конденсации альдегида, например, которые могут быть получены in situ в способе гидроформилирования, как описано, например, в патентах США 4148380 и 4247486. Действительно, хотя при желании можно использовать любой подходящий растворитель при запуске непрерывного процесса, первичный растворитель, как правило, в конечном итоге будет включать как продукты альдегида, так и побочные жидкие продукты конденсации альдегида с более высокой температурой кипения («высококипящие продукты») из-за характера непрерывного процесса. Количество растворителя не является особенно критическим и необходимо только для обеспечения желаемой величины концентрации переходного металла в реакционной среде. Обычно количество растворителя составляет от около 5 до около 95% масс. в расчете на общую массу реакционной текучей среды. Могут также использоваться смеси двух или более растворителей.

Иллюстративные комплексы металл-фосфорорганический лиганд, используемые в таких реакциях гидроформилирования, охватываемых настоящим изобретением, включают комплексные катализаторы металл-фосфорорганический лиганд, а также способы их получения хорошо известные в данной области техники и включают те, которые раскрыты в вышеупомянутых патентах. В общем, такие катализаторы могут быть предварительно образованы или образованы in situ, как описано в таких ссылках, и в основном состоят из металла в комплексном соединении с фосфорорганическим лигандом. Считается, что монооксид углерода также присутствует и связан в комплексе с металлом в активных интермедиатах. Активные интермедиаты могут также содержать водород, непосредственно связанный с металлом.

Катализатор, полезный в способе гидроформилирования, включает комплексный катализатор металл-фосфорорганический лиганд, который может быть оптически активным или оптически не активным. Допустимые металлы, которые образуют комплексы металл-фосфорорганический лиганд, включают металлы группы 8, 9 и 10, выбранных из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смеси, причем предпочтительными металлами являются родий, кобальт, иридий и рутений, более предпочтительно родий, кобальт и рутений, особенно родий. Могут также использоваться смеси металлов из групп 8, 9 и 10. В общем, любой комплекс металл-фосфорорганический лиганд, который, как известно, может быть использован в качестве катализатора в способе гидроформилирования, может быть использован в вариантах осуществления данного изобретения.

В способе изобретения используют один или несколько первичных реакторов гидроформилирования, за которыми следует зона разделения продукта и катализатора. В зоне разделения образуется поток неочищенного продукта и поток рециркуляции катализатора. Неочищенный поток продукта включает желаемый продукт альдегида, а также непрореагировавшие материалы сырья, такие как олефин и сингаз. Неочищенный поток продукта отделяют от непрореагировавших материалов сырья после зоны разделения продукта и катализатора с использованием способов, хорошо известных специалистам в данной области техники. Затем непрореагировавшие материалы сырья могут быть поданы в отдельный вторичный реактор, и жидкость, выходящая из вторичного реактора, подается в ту же самую зону разделения продукта и катализатора, как описано в международном патенте 2015/984813A1. Рециркулирующий поток катализатора из зоны разделения продукта и катализатора разделяют, причем часть рециркулируют по меньшей мере в один из первичных реакторов, а часть рециркулируют во вторичный реактор (если присутствует).

Способ гидроформилирования может быть осуществлен с использованием одного или более подходящих типов реакторов, таких как, например, трубчатый реактор, реактор Вентури, реактор с барботажной колонной или реактор с непрерывным перемешиванием. Реакционная зона может быть оснащена одним или несколькими внутренними и/или внешними теплообменниками, чтобы контролировать колебания температуры и предотвращать любые возможные «убегающие» температуры реакции.

Каждый реактор может содержать одну реакционную зону или несколько реакционных зон, например, как описано в патенте США №5728893. В одном варианте осуществления изобретения две реакционные зоны присутствуют в одном реакторе. Термин «первая реакционная зона» относится к первой реакционной зоне в первичном реакторе. Многоступенчатые реакторы могут быть спроектированы с внутренними физическими барьерами, которые создают более одной реакционной зоны или теоретической реакционной ступени на реактор. По сути, ряд реакторных зон содержится внутри одного реактора с непрерывным перемешиванием. Помещение нескольких реакционных зон в одном реакторе является экономически эффективным способом использования объема реактора и значительно сокращает количество реакторов, которые в противном случае потребовались бы для достижения тех же результатов. Меньшее количество реакторов уменьшает общий требуемый капитал и проблемы обслуживания, связанные с наличием отдельных реакторов и систем перемешивания. Внутри реактора реакционные зоны могут быть расположены последовательно или параллельно.

Специалисты в данной области техники могут легко выбрать подходящие материалы для проектирования технологического оборудования. Используемые материалы должны быть по существу инертными по отношению к исходным материалам и реакционной смеси, а технологическое оборудование должно выдерживать температуры реакции и давления. Например, способы гидроформилирования могут проводиться как в реакторах с облицовкой из стекла, так и с использованием нержавеющей стали или аналогичного типа реакторов.

Средство для введения и/или корректировки количества исходных материалов или компонентов, вводимых периодически, полунепрерывно или непрерывно в реакционную зону в течение реакции, может быть удобно использовано в способе, и такие средства полезны для поддержания желаемого молярного отношение исходных материалов. Этапы реакции могут быть осуществлены с помощью инкрементного добавления одного из исходных материалов к другому.

Способ может быть осуществлен любым периодическим, непрерывным или полунепрерывным способом и может включать в себя любую требуемую операцию рециркуляции жидкости и/или газа. Обычно предпочтительно проводить способ гидроформилирования непрерывным образом. Непрерывные способы гидроформилирования хорошо известны в данной области техники. Катализатор, условия реакции и оборудование в зоне реакции гидроформилирования не имеют особого значения для данного изобретения.

После реакции продукт отделяют от катализатора и катализатор рециркулируют. Можно использовать любую подходящую технику для отделения продукта от выходящих из реактора потоков. Эксплуатационные операции, подходящие для использования в зоне разделения продукта и катализатора, хорошо известны специалистам в данной области и могут включать, например, экстракцию растворителем, мембранное разделение, кристаллизацию, разделение фаз или декантирование, фильтрацию, дистилляцию и тому подобное, или любую их комбинацию. Примеры дистилляции включают в себя мгновенное парообразование, выпаривание из тонкой пленки, выпаривание с падающей пленки, газовую десорбцию и дистилляцию в любом другом обычном дистилляционном оборудовании. Примеры способов мембранного разделения описаны в патентах США №№ 5430194 и 5681473. Для целей изобретения термин «испарение» будет использоваться для охвата этих операций в целом, а термин «испаритель» используется как синоним для «зоны разделения продукта и катализатора».

Предпочтительным и общепринятым способом разделения продукта и катализатора является дистилляция, предпочтительно в испарителе с падающей пленкой, в одну или более стадий при нормальном, пониженном или повышенном давлениях, если это необходимо, с нелетучим содержащим металлический катализатор остатком рециркулированным в реакторы. Например, разделение и рециркуляция катализатора для одного технологического цикла описаны в патенте США №5288918, и используемый способ разделения может быть использован в способе по изобретению. Предпочтительно, чтобы жидкий выходящий поток после технологического цикла из первичного реактора подавался в испаритель и жидкий выходящий поток после технологического цикла из любого из вторичных реакторов подавался в тот же испаритель, как описано в международном патенте №2015094781A1. Неиспаренный жидкий выходящий поток из общего испарителя преимущественно разделяется и рециркулируется в технологические циклы первичного и вторичного реакторов.

Общий испаритель может содержать несколько блоков испарения в ряд, таких как испарители высокого и низкого давления, как показано, например, в китайском патенте №102826969. Например, первичный реактор и любой вторичный реактор могут иметь собственный испаритель высокого давления, и каждый нелетучий поток из испарителей высокого давления подается в общий испаритель низкого давления. Это позволяет рециркулировать сжатые легкие фракции, такие как этилен, пропилен или бутен, в каждый реактор из собственного испарителя высокого давления, а окончательное разделение продукта и катализатора проводят в общем испарителе низкого давления. В любом случае общий конечный рециркулирующий поток катализатора разделяется либо на конечном испарителе, либо после конечного испарителя, и возвращается обратно в реакторы.

Как указано выше, желаемые альдегиды извлекают из реакционной смеси. Например, могут быть использованы способы извлечения, раскрытые в патентах США №№ 4166773, 4148 830, 4247486 и 8404903. В способе рециркуляции непрерывного жидкого катализатора часть жидкой реакционной смеси (содержащей продукт альдегида, катализатор и т.д.), то есть реакционной жидкости, удаляемой из реакторов, можно подавать в зону разделения продукта и катализатора, например, испаритель/разделитель, в которой желаемый альдегидный продукт может быть отделен с помощью дистилляции в одну или более стадий при нормальном, пониженном или повышенном давлениях из жидкой реакционной среды, затем сконденсирован и собран в приемнике продукта и, если необходимо, дополнительно дистиллирован или очищен. Оставшийся нелетучий катализатор, содержащий жидкую реакционную смесь, рециркулируют обратно в реакторы, как и любые другие летучие вещества, например непрореагировавший олефин, вместе с любым водородом и монооксидом углерода после их отделения от сконденсированного альдегидного продукта. Как правило, предпочтительно отделять желаемые альдегиды от содержащей катализатор реакционной смеси при пониженном давлении и при низких температурах, чтобы избежать возможной деградации фосфорорганического лиганда и продуктов реакции.

Более конкретно, дистилляция желаемого альдегидного продукта из содержащей метал-фосфорорганический комплексный катализатор реакционной текучей среды, может иметь место при любой подходящей желаемой температуре. В общем, предпочтительно, чтобы такая дистилляция происходила при относительно низких температурах, например, ниже 150°С и более предпочтительно при температуре в диапазоне от 50 до 140°С. Как правило, предпочтительно, чтобы такая дистилляция альдегидов происходила при общем давлении газа, которое ниже, чем общее давление газа, используемое во время гидроформилирования, когда задействованы низкокипящие альдегиды (например, C3-C6). В общем, для большинства целей достаточны дистилляционные давления в диапазоне от вакуумных давлений до общего давления газа 340 кПа (49,3 фунтов на квадратный дюйм).

Различные способы рециркуляции известны в данной области техники и могут включать рециркуляцию жидкости, содержащей металл-фосфорорганический лиганд комплексный катализатор, отделенной от желаемого продукта(ов) реакции получения альдегида, например, раскрытую в патенте США №4148830. Предпочтительным является непрерывный способ рециркуляции жидкого катализатора. Примеры подходящих способов рециркуляции жидкого катализатора раскрыты в патентах США №№ 4248802; 4668651; 4731486; 4774361; 5110990; и 5 952 530.

Например, способ рециркуляции катализатора обычно включает удаление части жидкой реакционной среды, содержащей катализатор и альдегидные продукты, по меньшей мере из одного из реакторов гидроформилирования либо непрерывно, либо периодически, и извлечения из него альдегидного продукта с использованием зоны разделения продукта и катализатора. Сбор удаляемого альдегидного продукта, как правило, с помощью конденсации летучих материалов, а также разделения и последующего его рафинирования, например, с помощью дистилляции, можно проводить любым обычным способом, и неочищенный альдегидный продукт можно подавать для дальнейшей очистки и разделения изомеров, если желательно, и любые извлечённые реагенты, например олефиновый исходный материал и сингаз, могут быть возвращены любым способом в зону гидроформилирования (реактор). Альдегидные продукты могут быть очищены с помощью дистилляции, включая многоступенчатую дистилляцию, для удаления непрореагировавшего материала и извлечения очищенного продукта. Рафинат содержащий извлечённый металлический катализатор такого разделения или остаток содержащий извлечённый нелетучий металлический катализатор после такого разделения, можно рециркулировать в один или несколько реакторов гидроформилирования, как описано выше.

Первоначально выделенный поток неочищенного альдегида из зоны разделения продукта и катализатора, описанной выше, содержит значительные количества непрореагировавшего олефина, а также других побочных продуктов, включая парафины (алканы). Парафины могут образовываться в олефиновом сырье или быть продуктом гидрирования олефина в зоне гидроформилирования. Отделение парафинов от олефина во время любого способа извлечения и рециркуляции имеет решающее значение, чтобы избежать чрезмерного накопления неактивных парафинов, которые в конечном итоге могут «задушить» систему. Варианты осуществления данного изобретения позволяют выгодно разделять и извлекать эти непрореагировавшие олефины.

Однако существуют трудности при отделении смеси олефинов/парафинов от альдегида из-за двух противоречивых ограничений. Первым ограничением является термическая чувствительность альдегида; из-за термической чувствительности альдегидов предпочтительны низкие температуры, чтобы избежать реакций конденсации альдегидов. К сожалению, олефины C2 -C4 представляют собой газы при температуре и давлении окружающей среды, так что потребуются дорогостоящие криогенные конденсаторы или компрессоры (для рециркуляции обратно в реакционную систему), которые являются экономически невыгодными. Альтернативно, дистилляцию можно проводить при повышенном давлении, получая олефины в виде жидкостей при температуре охлаждающей воды, но для этого потребуются повышенные температуры дистилляции, что противоречит первому ограничению.

Вторым ограничением является отделение олефинов/парафинов. Опять же, соединения C2 -C4 представляют собой газы при атмосферном давлении, что требует повышенного давления для дистилляции без криогенного охлаждения. Обычно это также требует, чтобы компрессор получал газы под повышенным давлением (при условии, что испаритель изначально работал при пониженном давлении, чтобы избежать конденсации альдегида). Компрессоры часто нежелательны, потому что они являются дорогостоящими, энергоемкими и сложными в обслуживании элементами.

Данное изобретение выгодно устраняет эти конфликтующие ограничения без использования криогенного охлаждения или компрессоров с помощью растворения газов в жидкости и создания необходимых давлений с использованием жидкостных насосов. Проще говоря, конденсированный неочищенный альдегид с растворенной олефиновой/парафиновой смесью закачивается в виде жидкости в отгоночную секцию ректификационной колонны для удаления сингаза, где большая часть смеси олефин/парафин удаляется в виде газа при повышенном давлении. В отгоночной секции ректификационной колонны для удаления сингаза пузырьки сингаза проходят через жидкую среду, растворяют и удаляют летучие газы (прежде всего олефины и парафины) из более высококипящих альдегидов без необходимости повышения температуры. Полученный жидкий выходящий поток альдегида, который по существу не содержит непрореагировавшего олефина, направляется для дальнейшей обработки. Выходящий газ направляют в конденсатор, где выпаривают альдегид и почти всю смесь олефинов/парафинов и подают под давлением в дистилляционную колонну для отделения альдегида от смеси олефинов/парафинов. Отгоночная секция ректификационной колонны для удаления сингаза значительно увеличивает количество олефина/парафина в потоке, что значительно облегчает дистилляцию. Альдегид ниже по потоку рециркулируется обратно в систему. Затем смесь олефинов/парафинов направляют во вторую колонну при давлении, необходимом для разделения олефинов/парафинов без необходимости в компрессоре или криогенном охлаждении. Сингаз используемый в отгоночной секции ректификационной колонны для удаления сингаза, направляется в реакционную систему гидроформилирования и, следовательно, не тратится впустую. Любой неконденсированный альдегид, присутствующий в этом потоке сингаза, также извлекается.

В отличие от предшествующего уровня техники, разделение на дистилляционной колонне альдегида от олефинов/парафинов, не должно протекать в жестких условиях, поскольку любой олефин, оставшийся ниже по потоку, будет рециркулирован обратно в реактор гидроформилирования. Обычно сырье, подаваемое в эту дистилляционную колонну, содержит 20% или более олефинов/парафинов, но хвосты могут содержать около 1/2 по причине рециркуляции в этом способе. Это приводит к уменьшению образования высококипящих фракций по сравнению с предшествующим уровнем техники.

После удаления непрореагировавшего олефина полученный поток альдегидного продукта может быть обработан обычными способами. Например, альдегидные продукты могут быть разделены и отдельно переработаны с помощью гидрирования или альдолизации/гидрирования в спирты. Альтернативно, альдегидные продукты не разделяются, а перерабатываются вместе. Например, альдегидная смесь может быть гидрирована и отдельные спирты могут быть разделены после гидрирования. Другая возможность включает альдолизацию/гидрирование в смесь спиртов и высших спиртов с последующей дистилляцией для выделения отдельных спиртов. Пример таких схем множественной обработки приведен в международном патенте 2012/008717 A2.

Способ согласно данного изобретения в соответствии с одним вариантом осуществления включает (а) приведение в контакт СО, Н2 и по меньшей мере одного олефина С2-С4 в реакционной зоне в присутствии катализатора гидроформилирования с образованием по меньшей мере одного альдегидного продукта; (b) удаление альдегидосодержащей жидкости из реакционной зоны и направление ее в зону разделения продукта и катализатора; (c) перенос первого потока из зоны разделения продукта и катализатора в реакционную зону, причем первый поток представляет собой жидкость, содержащую по меньшей мере часть катализатора гидроформилирования, по меньшей мере часть альдегидного продукта и непрореагировавший олефин; (d) удаление второго потока из зоны разделения продукта и катализатора, причем второй поток содержит по меньшей мере часть альдегидного продукта, непрореагировавший олефин и один или более парафинов; (f) перенос второго потока в отгоночную секцию ректификационной колонны для удаления сингаза, при этом газ, содержащий СО и Н2, отделяет непрореагировавший олефин от альдегида; (g) отвод газа, выходящего из отгоночной секции ректификационной колонны для удаления сингаза, в конденсатор с получением второй жидкости, содержащей большую часть альдегида, по меньшей мере часть непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и по меньшей мере часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза, и с получением газового потока, содержащего CO, H2, остаток непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и остаток парафинов из отгоночной секции ректификационной колонны для удаления сингаза; (h) отвод газового потока, выходящего из конденсатора на стадии (g) в реакционную зону; (i) перенос второй жидкости из конденсатора на стадии (g) в первую систему дистилляции, причем по меньшей мере часть непрореагировавшего олефина и парафинов отгоняют из альдегида; (j) перенос газа из первой системы дистилляции во вторую систему дистилляции, при этом непрореагировавший олефин и парафины разделяют на обогащенный олефином поток и обогащенный парафином поток, при этом газ переносят из первой системы дистилляции во вторую систему дистилляции без использования компрессора; и (k) перенос обогащенного олефином потока в реакционную зону.

В некоторых вариантах осуществления изобретения второй поток из зоны разделения продукта и катализатора представляет собой жидкость. В некоторых таких вариантах осуществления зона разделения продукта и катализатора может использовать способ мембранного разделения.

В некоторых вариантах осуществления второй поток из зоны разделения продукта и катализатора представляет собой пар. В некоторых вариантах осуществления, где второй поток из зоны разделения продукта и катализатора содержит пар, зона разделения продукта и катализатора может содержать испаритель. В некоторых вариантах осуществления, где второй поток из зоны разделения продукта и катализатора содержит пар, зона разделения продукта и катализатора может содержать зону испарения и зону разделения пар/жидкость, альдегидсодержащая жидкость из реакционной зоны нагревается в зоне испарения для образования пара, а зона разделения пар/жидкость содержит отверстие для отвода жидкости, зону жидкости, паровое пространство и отверстие для отвода пара. В следующем варианте осуществления способ может дополнительно включать конденсацию второго потока из зоны разделения продукта и катализатора до переноса второго потока в отгоночную секцию ректификационной колонны для удаления сингаза.

В другом варианте осуществления изобретения способ по данному изобретению включает (а) приведение в контакт СО, Н2 и по меньшей мере одного олефина С2-С4 в реакционной зоне в присутствии катализатора гидроформилирования с образованием по меньшей мере одного альдегидного продукта; (b) удаление альдегидосодержащей жидкости из реакционной зоны и направление ее в зону разделения продукта и катализатора, где зона разделения продукта и катализатора содержит отверстие для отвода жидкости и отверстие для отвода пара; (c) перенос жидкости, содержащей по меньшей мере часть катализатора гидроформилирования, по меньшей мере часть альдегидного продукта и непрореагировавший олефин из отверстия для удаления жидкости в реакционную зону; (d) удаление пара из отверстия для удаления пара, причем пар содержит по меньшей мере часть альдегидного продукта, непрореагировавший олефин и один или более парафинов; (д) конденсацию пара для получения второй жидкости; (f) перенос второй жидкости в отгоночную секцию ректификационной колонны для удаления сингаза, где газ, содержащий СО и Н2, отделяет непрореагировавший олефин от альдегида; (g) отгон газа, выходящего из отгоночной секции ректификационной колонны для удаления сингаза, в конденсатор с получением второй жидкости, содержащей большую часть альдегида, по меньшей мере часть непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и по меньшей мере часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза, и с получением газового потока, содержащего CO, H2, остаток непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и остальную часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза; (h) подачу газового потока, выходящего из конденсатора на стадии (g) в реакционную зону; (i) перенос второй жидкости из конденсатора на стадии (g) в первую систему дистилляции, причем по меньшей мере часть непрореагировавшего олефина и парафинов отгоняют из альдегида; (j) перенос газа из первой системы дистилляции во вторую систему дистилляции, при этом непрореагировавший олефин и парафины разделяют на обогащенный олефином поток и обогащенный парафином поток, при этом газ переносят из первой системы дистилляции во вторую систему дистилляции без использования компрессора; и (k) перенос обогащенного олефином потока в реакционную зону.

В некоторых вариантах осуществления изобретения скорость удаления парафина на стадии (j) является достаточной для предотвращения накопления парафина в реакционной зоне.

Жидкость из конденсатора на стадии (g), в некоторых вариантах осуществления изобретения, переносят в первую систему дистилляции с помощью насоса.

В некоторых вариантах осуществления изобретения альдегид из первой системы дистилляции возвращают в отгоночную секцию ректификационной колонны для удаления сингаза.

В некоторых вариантах осуществления изобретения перенос обогащенного олефином потока в реакционную зону включает конденсацию обогащенного олефином потока и подачу с помощью насоса конденсированного обогащенного олефином потока в реакционную зону.

Обогащенный олефином поток на стадии (k), в некоторых вариантах осуществления изобретения, переносят в реакционную зону в виде газа без использования компрессора.

Различные варианты осуществления способов по данному изобретению проиллюстрированы на фиг. 1 и 2.

В соответствии с фиг.1, исходный неочищенный альдегид из зоны разделения продукта и катализатора (например, ловушка испарителя, не показанная на фиг.1), после реакционной зоны гидроформилирования вводится через поток (1) в насос (2), который подает преимущественно жидкий поток в отгоночную секцию ректификационной колонны для удаления сингаза (4) при повышенном давлении (может быть использован дополнительный нагреватель для регулирования температуры, не показанный на фиг.). Сингаз вводится в отгоночную секцию ректификационной колонны для удаления сингаза через поток (3), и полученный отделенный газовый поток, содержащий сингаз, некоторый альдегид и непрореагировавшие олефины, удаляют через линию (5). Большая часть альдегидного продукта выходит через линию (6) для дальнейшей обработки, но по существу содержит небольшое количество, если таковое имеется, непрореагировавшего олефина. Верхний поток (5) охлаждают с помощью теплообменника (7), и полученный поток направляют в газожидкостный сепаратор (8), где газовый поток (9) разделяют и направляют в реакционную зону гидроформилирования (не показана). Конденсированную фазу в потоке (10) переносят с помощью насоса (11), необязательно предварительно нагретую с помощью теплообменника (не показан) к дистилляционной колонне (12), где альдегид отделяют от непрореагировавшего олефина и парафинов. Альдегид возвращают обратно в отгоночную секцию ректификационной колонны для удаления сингаза (4) через линию (13). Главным образом, олефин, не содержащий альдегид и поток парафинов (14) затем дистиллируют в колонне (15), где парафины удаляют через поток (16), а олефин удаляют через линию (17).

Важным преимуществом вариантов осуществления данного изобретения является то, что в случае олефинов с четырьмя атомов углерода или менее данный способ извлечения и рециркуляции не требует дорогостоящих компрессоров для подачи олефина при соответственном реакторном давлении или компрессоров для повышения давления в дистилляционных колоннах, чтобы обеспечить конденсацию олефинов при обычных температурах охлаждающей воды. Другими словами, нет необходимости в компрессорах начиная с насоса (2) в остальной части технологического процесса. Кроме того, также не требуется криогенное охлаждение (например, охлаждение до температуры ниже 20°C). Адсорбируя летучие олефины в продукт альдегида и используя гидравлический насос для повышения давления, можно предпочтительно избежать использование компрессоров. Таким образом, дистилляции, особенно дистилляция, используемая для разделения олефина/парафина, можно проводить при давлениях в реакторе или давлениях, при которых олефин легко конденсируется обычной охлаждающей водой и закачивается с помощью насоса в виде жидкости при давлении реактора. Использование отгоночной секции ректификационной колонны для удаления сингаза для осуществления удаления олефина и парафина из основной массы неочищенного альдегида при повышенном давлении обеспечивает очень легкое разделение в газожидкостном сепараторе (8) без необходимости использования сложной дистилляционной колонны, причем какой-либо перенос возвращают обратно в систему либо через поток (9), (13) или (17). Поток (16) предотвращает накопление парафина в реакторе гидроформилирования и может быть отправлен для использования в качестве топлива или для использования в генераторе сингаза.

Отгоночная секции ректификационной колонны для удаления сингаза (4) может иметь обычную конструкцию, как описано, например, в патенте США № 5087763. Давление в отгоночной секции ректификационной колонны для удаления сингаза (4) таково, что сингаз может продвигаться в реакционную зону гидроформилирования как часть общего количества сингаза, используемого в реакционной зоне гидроформилирования. Предпочтительное давление в отгоночной секции ректификационной колонны для удаления сингаза (4) составляет от 0,7 МПа (абсолютное) до 10 МПа, предпочтительно от 0,8 МПа до 3,5 МПа и наиболее предпочтительно от 1 МПа до 2,8 МПа. Рабочая температура в отгоночной секции ректификационной колонны для удаления сингаза обычно выше 40°С, предпочтительно выше 80°С, но ниже 150°С и наиболее предпочтительно ниже 110°С. Так как испарительное охлаждение из-за испарения олефина и парафина будет происходить в отгоночной секции ректификационной колонны для удаления сингаза (4), может потребоваться нагревание (не показано на фиг. 1). Точное давление и температура отгоночной секции ректификационной колонны для удаления сингаза будут определяться давлением реакционной системы гидроформилирования и количеством удаляемого олефина и парафина (в значительной степени зависит от качества подаваемого сырья и эффективности катализатора), которые легко определяются специалистами в данной области техники дистилляции. В данной области техники хорошо известны ASPEN Plus Dynamics™ моделирование VLE и аналогичные протоколы и они могут использоваться для определения данных рабочих параметров.

Охлаждение верхнего потока и разделение газ/жидкость в сепараторе (8) обеспечивает поток сингаза (9), который продолжается до реакционной зоны гидроформилирования. Поток (9) преимущественно представляет собой сингаз, а также включает непрореагировавший олефин, который может быть возвращен обратно в реакционную зону, но большая часть олефина и парафина при таких давлениях растворяется в конденсированном альдегиде. Любой захваченный альдегид в (9) будет извлечен в системе гидроформилирования. Количество потока сингаза через (4) должно быть достаточным для того, чтобы десорбировать большую часть непрореагировавшего олефина из потока (1) и не обязательно весь источник подачи сингаза в реакционную систему гидроформилирования. В общем, массовый расход потока (3) составляет от 5 до 150% массового расхода потока (1) и предпочтительно от 20 до 80%.

Дистилляцию конденсированной фазы в потоке (10) для отделения альдегида от потока олефинов и парафинов можно преимущественно проводить при повышенном давлении, чтобы избежать необходимости в криогенном охлаждении потока олефинов и дистиллятного потока парафинов (14). Однако такое давление требует повышенных температур, чего обычно можно избежать, поскольку повышенные температуры могут создавать тяжелые фракции конденсации альдегидов. Удивительно, но наблюдаемая скорость образования тяжелых фракций довольно низкая, по-видимому, потому что материал уже перегоняли по меньшей мере один раз, так что большинство известных активаторов тяжелых фракций (например, соли металлов, кислоты, основания, другие тяжелые фракции (например, димеры) и тому подобное) были удалены. Концентрация альдегида в потоке (10) по меньшей мере на 25% ниже чем в потоке (1) из-за предварительной дистилляции. Кроме того, дистилляция на стадии (12) не обязательно должна быть количественной, поскольку любой олефин в потоке (13) будет возвращен для переработки. Это означает, что температура в колонне может быть существенно меньше, чем в известном уровне техники (~ 130°C по сравнению с 190°C в патенте США №4287369, например). Условия дистилляционной колонны (12) предпочтительно таковы, что количество альдегида, выходящего из верхней части колонны через поток (14), минимизируется, поскольку этот материал теряется в потоке (16). Давление в колонне (12) определяется давлением в колонне (15), которое само является функцией условий, необходимых для разделения олефина и парафина. Таким образом, сначала желательно определить условия в колонне (15), а затем установить условия в колонне (12) (например, давление и температуру) для осуществления разделения альдегида, а поток (14) поступает в колонну (15) без использования компрессора.

Колонна (15) работает при повышенном давлении, чтобы избежать криогенного охлаждения верхнего потока олефина (17). В большинстве случаев данное давление потока может быть больше чем давление в реакторе гидроформилирования, так что поток (17) может быть направлен непосредственно в реакционную систему в виде газа (например, в сочетании с сингазом из отгоночной секции ректификационной колонны для удаления сингаза (4)). Это легко позволяет любой сингаз, который входил в колонну (12) из потока (10), возвращать в реакционную зону. Альтернативно, поток (17) может быть сконденсирован до состояния жидкости с помощью конденсатора (не показан на фиг. 1) и закачан с помощью насоса в реакционную зону. Конечно, в зависимости от давления реакции гидроформилирования и олефина, условия в колонне (15) будут меняться. Например, для способа гидроформилирования на основе пропилена давление в (15) должно быть выше 1 МПа, предпочтительно выше 1,5 МПа и наиболее предпочтительно выше 2 МПа, но ниже 7 МПа и предпочтительно ниже 3,5 МПа. Дистилляция пропилена и пропана (или других углеводородов) хорошо известна, и условия для этого разделения могут быть легко определены после установления давления подачи потока (17). Последнее обычно определяется либо давлением реакционной системы гидроформилирования (если поток (17) подается в виде газа), либо условиями конденсатора (например, температура охлаждающей воды) в потоке (17), если олефин рециркулируется в виде жидкости.

Разделительная колонна олефина/парафина (15) может быть использована для определения чистоты потока (16) или потока (17). Поскольку альдегид практически не присутствует, температура и время воздействия не являются критическими. В общем, поток (17) содержит значительные количества парафина. Ключевым соображением является то, что количество парафина, выходящего в потоке (16), должен быть достаточным для удаления парафина, присутствующего во входном сырье (например, потока (1)), а также любого парафина, получаемого реакциями со стороны гидрирования, для предотвращения накапливания парафина в системе. Количество олефина в потоке (16) обычно сохраняется как минимум с момента его потери. Другие инертные газы, такие как N2, Ar и CH4, также могут быть удалены, как правило, через отверстия для отходящих газов реактора, но также может использоваться необязательная продувка на линии (17) (не показана).

Понятно, что первые два разделительных резервуара (отгоночная секция ректификационной колонны для удаления сингаза (4) и первая дистилляционная колонна (12)) сконфигурированы таким образом, что поток, извлеченный из или вблизи нижней части второго разделительного резервуара (12), подают в первый разделительный резервуар (4), а поток, извлеченный из верхней части первого разделительного резервуара (4) или вблизи него, подают во второй разделительный резервуар (12). Таким образом, между первым и вторым разделительными резервуарами устанавливается рециркуляционная линия. Поскольку отгоночная секция ректификационной колонны для удаления сингаза (4) работает при более низких температурах, чем обычная дистилляционная колонна, температурное воздействие для богатого альдегидом потока уменьшается по сравнению с известными в данной области техники конструкциями.

Понятно, что два разделительных резервуара (отгоночная секция ректификационной колонны для удаления сингаза (4) и первая дистилляционная колонна (12)) работают так, что более тяжелый компонент в потоке сырья в первый разделительный резервуар (4) удаляют из или вблизи нижней части первого разделительного резервуара более низкого давления (4). В этом случае более тяжелый компонент представляет собой продукт альдегида, удаляемый потоком (6). Далее будет понятно, что вышеупомянутые два разделительных резервуара работают так, что по меньшей мере часть более тяжелого компонента в по меньшей мере в одном подаваемом потоке сырья в первый разделительный резервуар (4), получают из или вблизи нижней части второго разделительного резервуара более высокого давления (12), который представлен как поток (13) на фиг. 1. Верхний поток из первого разделительного резервуара (4) будет содержать смесь тяжелых и легких компонентов. Они направляются во второй разделительный резервуар, который обычно работает при более высоком давлении, чем первый (в котором повышение давления обеспечивается гидравлическим насосом (11), а не компрессором). В этом втором разделительном резервуаре (12) более легкий компонент в подаваемом потоке удаляется как верхняя часть из второй колонны, а смесь тяжелых и легких компонентов удаляется со дна и возвращается в первый, разделительный резервуар обычно более низкого давления по линии (13), в то время как поток углеводородов без содержания альдегида (14) отправляют для дальнейшей обработки. Таким образом, каждый разделительный резервуар обеспечивает один поток очищенного компонента и поток, который содержит смесь компонентов, так что можно использовать уменьшенную разность температур между верхней и нижней частями. В связи с этим следует понимать, что полное разделение в одном резервуаре потребует большей разницы температур.

Наличие первого и второго резервуаров, работающих при разных давлениях, позволяет температуре нижней части первого разделительного резервуара, работающего при более низком давлении, оставаться относительно низкой, так что производство тяжелых побочных продуктов уменьшается и предпочтительно исключается. Использование газоотделительной колонны (а не обычной дистилляционной колонны) в качестве первого резервуара позволяет существенно снизить температуру дистилляции. Кроме того, включение второго разделительного резервуара, работающего при давлении, которое выше, чем в первом разделительном резервуаре, позволяет использовать подходящую температуру, так что поток, извлеченный из верхней части второй разделительного резервуара или вблизи нее, может быть сконденсирован с использованием охлаждения, а не дорогостоящим холодильным оборудованием.

Таким образом, данное изобретение позволяет использовать более низкую разность температур между первыми компонентами потока (например, потоком (6)) и вторыми компонентами потока (например, потоком (14)), по сравнению с досягаемой в случае, когда используется один разделительный резервуар, такой как дистилляционная колонна. В этом отношении следует понимать, что использование обычной разделительной колонны, которая использует охлаждающую воду, может привести к более высокой температуре для потока, извлеченного из нижней части, для того же уровня разделения.

Другой вариант осуществления изобретения показан на фиг. 2, где включен очиститель отходящих газов. Очиститель отходящих газов, аналогичный приведенному в патенте США № 4210426, может быть использован, например, в таких вариантах осуществления изобретения. Часть потока (6) отводится через дополнительный теплообменник и охлаждается до входа в абсорбционную колонну (20). Отходящие газы (21) реакционной зоны гидроформилирования направляются через нижнюю часть колонны противоточным способом против абсорбирующей альдегид жидкости, которая выходит из колонны по линии (22) и объединяется с потоком (1) или, альтернативно, в потоки (10) или (13) с помощью насоса. Неабсорбированные газы выходят из колонны по линии (23) и отправляются на факел или топливный коллектор. Поток (23) обычно состоит из неконденсируемых легких газов, таких как CO, H2, N2, Ar и CH4.Колонна (20) предпочтительно охлаждается, чтобы избежать повышенных температур, чтобы компенсировать тепло, приносимое потоком (21), или от положительной теплоты поглощения компонентов; это может быть достигнуто посредством охлаждающих рубашек, охлаждающих змеевиков или зон охлаждения между секциями внутри колонны (промежуточными охладителями). Поток абсорбционной колонны (20) или поток (23) необязательно охлаждают до выхода из колонны, чтобы максимизировать поглощение олефинов и минимизировать потери альдегида, предпочтительно ниже 80°С и наиболее предпочтительно ниже 50°С. Абсорбционная колонна предпочтительно работает на уровне или немного ниже давления реактора гидроформилирования (обычно выше 0,5 МПа и предпочтительно выше 0,6 МПа), чтобы избежать необходимости в компрессорах, так что количество потерь альдегида в (23) при этих температурах и давлениях очень низкое. Конечно, можно использовать несколько абсорбционных колонн для обработки различных отходящих газов при различных давлениях, так как насосы (не показаны) могут использоваться для подачи абсорбирующей альдегид жидкости при любом желаемом давлении. В общем случае, насос (2) должен обеспечивать достаточное давление для обслуживания любого башенного газоочистителя отходящих газов.

Источник отходящих газов, представленный потоком (21), может включать отходящие газы реактора, сборника конденсата, устройства контроля давления, испарителя высокого и низкого давления, и отходящие газы процесса переработки альдегидов. Поскольку основное место потерь олефинов в потоках отходящих газов обычно представляет собой отверстия для отходящих газов (используемые для продувки инертных газов), предпочтительными источниками потока являются (21) отходящие газы реактора. Поток (18) может быть добавлен в одной точке или множестве точек внутри колонны (20), и рециркуляция жидкости из (22) в (18) (не показана) может использоваться для поддержания постоянного потока жидкости в колонне.

Примеры

Все части и проценты в следующих примерах приведены по массе, если не указано иное. Давление дается как абсолютное давление, если не указано иное.

Пример 1

Обычная реакционная система гидроформилирования с двумя идентичными реакторами CSTR, подобная той, что изображена на фиг. 4.6 в отчете Process Economics Program Report 21D, OXO ALCOHOLS (декабрь 1999 г.), полученные от IHS Inc., моделируется с использованием программного обеспечения для моделирования химических процессов. В моделировании не использовались компрессоры. Катализатор представляет собой типичный Rh-TPP-катализатор, описанный в патенте США № 4148830 (пример 13), и условия реакции по существу такие, как и в примере 13 данного патента для пропилена, за исключением того, что начальная целевая концентрация родия для первого реактор составляет 250-350 частей на млн родия (Rh). Концентрация TTP составляет приблизительно 10-11% в реакторах. Выбранные условия способа и скорость производства неочищенного альдегида показаны в таблице 1 на основе расхода олефина равного 33700 кг/ч пропилена (чистота 90-95%).

Выбранные условия процесса и скорость производства неочищенного альдегида показаны в таблице 1 на основе фиг. 1 (номера потоков в таблице 1 соответствуют показанным на фиг. 1).

Таблица 1. Молярный % составов потоков на основе фиг. 1 (расход в кг/ч, если не указано иное).

н.о. = не определено (обычно ниже предела обнаружения). * После насоса (11).

Поток (1) нагревали до 135°C непосредственно перед входом в отгоночную секцию ректификационной колонны для удаления сингаза (4), а температура выхода потока (6) составляет 98°C. Расход потока (9) изменяется по мере изменения скорости производства (при этом расход потока (1) изменяется), но массовый расход потока (9) на около 25% выше массового расхода потока (1). Объемный расход потока (9) обычно приблизительно на 40-160% больше чем поток (3) в зависимости от количества олефина и парафина в потоке (1). Количество пропана, выходящего из системы в потоке (16), является достаточным для поддержания количества пропана в системе на низких уровнях, но при этом позволяет полностью рециркулировать подачу пропилена.

Пример 2

Абсорбционная колонна (20) в виде очистителя отходящих газов, как проиллюстрировано на фиг. 2, используется для очистки потока продувочного отверстия реактора №2 (эквивалент потока (7) на фиг. 4.6 в отчете Process Economics Program Report 21D, OXO ALCOHOLS (декабрь 1999 года)). Если не указано иное, ссылки на оборудование или потоки в этом примере 2 соответствуют фиг. 2. Поток из продувочного отверстия (21) добавляют в середине абсорбционной колонны (20). Абсорбционная колонна (20) для данного моделирования включала 33 тарелки. В нижнюю часть абсорбционной колонны (20) добавляют выход из испарителя высокого давления (эквивалент потока (11) на фиг. 4, 6 Process Economics Program Report 21D, OXO ALCOHOLS (декабрь 1999 г.)), и объединенный поток газа приводят в контакт с десорбированным альдегидом, а нижний поток объединяют с потоком (10). Результаты, показанные в таблице 2, демонстрируют очень высокий показатель извлечения олефина из отходящих газов с очень минимальными потерями альдегида. Остаток композиции в потоках (21) и (23) представляет собой N2 и CH4, что обеспечивает подходящее удаление данных инертных газов из системы.

Таблица 2. Процентный молярный состав потоков абсорбционной колонны на основе фиг. 2 (расход в кг/ч, если не указано иное).

Различные варианты осуществления данного изобретения предлагают ряд преимуществ: (1) извлечение и рециркуляцию непрореагировавшего олефина, (2) избегание использования компрессоров и криогенного охлаждение (снижение капиталозатрат) с использованием исходной смеси низкомолекулярных олефинов, (3) возможность использования низкомолекулярных олефинов (концентрация алканов выше) без чрезмерных потерь с отходящими газами (4) предотвращение образования избыточных тяжелых фракций при дистилляции смесей олефинов/альдегидов и/или (5) сингаз, используемый в процессе разделения, используется в реакции гидроформилирования, и, таким образом, не тратится впустую.

Реферат

Настоящее изобретение относится к способу гидроформилирования, включающему следующие стадии: (а) приведение в контакт СО, Ни по меньшей мере одного С-Солефина в реакционной зоне в присутствии катализатора гидроформилирования с образованием по меньшей мере одного продукта альдегида; (b) удаление альдегидосодержащей жидкости из реакционной зоны и направление ее в зону разделения продукта и катализатора; (c) перенос первого потока из зоны разделения продукта и катализатора в реакционную зону, причем первый поток представляет собой жидкость, содержащую по меньшей мере часть катализатора гидроформилирования, по меньшей мере часть продукта альдегида и непрореагировавший олефин; (d) удаление второго потока из зоны разделения продукта и катализатора, причем второй поток содержит по меньшей мере часть альдегидного продукта, непрореагировавший олефин и один или более парафинов; (f) перенос второго потока в отгоночную секцию ректификационной колонны для удаления сингаза, при этом газ, содержащий СО и Н, отделяет непрореагировавший олефин от альдегида; (g) отвод газа, выходящего из отгоночной секции ректификационной колонны для удаления сингаза, в конденсатор с получением второй жидкости, содержащей большую часть альдегида, по меньшей мере часть непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и по меньшей мере часть парафинов из отгоночной секции ректификационной колонны для удаления сингаза, и получение газового потока, содержащего CO, H, остаток непрореагировавшего олефина из отгоночной секции ректификационной колонны для удаления сингаза и остаток парафинов из отгоночной секции ректификационной колонны для удаления сингаза; (h) отвод газового потока, выходящего из конденсатора на стадии (g) в реакционную зону; (i) перенос второй жидкости из конденсатора на стадии (g) в первую систему дистилляции, в которой по меньшей мере часть непрореагировавшего олефина и парафинов отгоняют от альдегида; (j) перенос газа из первой системы дистилляции во вторую систему дистилляции, причем непрореагировавший олефин и парафины разделяют на обогащенный олефином поток и обогащенный парафином поток, при этом газ переносят из первой системы дистилляции во вторую систему дистилляции без использования компрессора; и (k) перенос обогащенного олефином потока в реакционную зону. Предлагаемый способ позволяет поддерживать высокую конверсию олефинов C-C. 9 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

Комментарии