Органическое титановое производное и способ его приготовления, содержащая данное производное печатная краска и применяющий данную краску способ цифровой печати на керамике - RU2678454C1

Код документа: RU2678454C1

Чертежи

Описание

Область техники

Целью настоящего изобретения является органическое титановое производное и способ синтеза указанного производного, содержащая указанное органическое титановое производное печатная краска для цифровой печати на керамике и способ цифровой печати на керамике, при котором применяется указанная краска.

Уровень техники

За прошедшее десятилетие в области изготовления керамики установилась технология декорирования с помощью цифровой печати, обычно применяющая струйные принтеры. Цифровая печать сделала возможным заметное улучшение эстетических качеств керамических изделий, позволяя выполнять отделку по чрезвычайно сложным моделям, таким как, например, напольные или стеновые облицовочные плитки, которые воспроизводят внешний вид натуральных материалов. Печатные краски, используемые в цифровых печатающих устройствах, как правило, состоят из растворителя или смеси растворителей и одного или нескольких тонкоизмельченных пигментов, диспергированных в растворителе. Хотя они позволяют выполнять поверхностную отделку, эти печатные краски не способны проникать через керамический материал, на который наносятся, поскольку содержат суспендированные твердые частицы, поэтому декорируемая поверхность должна покрываться защитным слоем, обычно прозрачной глазурью (известной в данной области как «кристаллическая»), чтобы препятствовать изменению цвета отделки вследствие механического изнашивания и разъедания, вызываемого как химическими, так и механическими атмосферными воздействиями. Это делает невозможным производство неглазурованных керамических материалов с применением печатных красок такого типа. Для производства неглазурованных продуктов, окрашенных также в объеме керамической массы, могут применяться печатные краски, содержащие в дополнение к растворителю также полностью растворимые органические соединения металлов-хромофоров. Эти металлы-хромофоры приводят к развитию окраски в процессе обжига окрашиваемых изделий. При способах цифровой печати желательный цвет обычно получается субстрактивным смешением цветов красок, составляющих печатный набор. Поэтому каждый набор печатной краски может давать только некоторый диапазон цветов (известный как гамма), который представляет более или менее широкий участок колориметрического пространства: чем более широкая гамма обеспечивается с помощью данного набора печатной краски, тем больше цветовых тонов может быть получено с таким набором. Для получения достаточно широкой гаммы набор печатной краски обычно содержит краску, способную развивать после обжига желтый цвет.

В данной области известно, что для получения желтого цвета при способах окрашивания керамических субстратов, к которым добавляется диоксид титана, могут использоваться растворы красителей, содержащие растворимые соединения хрома в комбинации с растворимыми соединениями Sb, Zn, Zr и/или Mn (EP 894081). В качестве варианта, могут применяться растворы красителей, содержащие растворимые соединения хрома в комбинации с растворимыми соединениями Sb и/или W и растворимыми соединениями Ti, при этом указанные растворы способны после обжига образовывать желтый цвет на керамических материалах, не смешанных с добавками диоксида титана (EP 940379). Поэтому одновременное присутствие хрома, сурьмы и титана в окрашиваемом участке керамического материала является необходимым требованием для развития желтого цвета после обжига. Оттенок и насыщенность получаемого желтого цвета будут в значительной степени зависеть от количественных соотношений этих металлов-хромофоров в окрашиваемой порции керамической суспензии.

Патент EP 1272574 описывает набор основанной на органических растворителях печатной краски CMY для цифровой печати на глазурованной керамике, в котором одна из красок, подходящих для получения желтого цвета, содержит смесь растворимых комплексных соединений сурьмы и хрома и/или никеля в комбинации с источником титана. Согласно одному из описанных в этом патенте вариантов, титан присутствует в печатной краске в форме растворимого соединения, предпочтительно тетраизопропоксида титана (абзац [0050]) или в виде соединения, полученного из другого алкоксида (Пример 4, абзац [0075]). В процессе печати эта краска может индифферентно наноситься на обычную глазурь или глазурь, смешанную с присадкой, к которой был добавлен диоксид титана для усиления развития желтого цвета.

Патентная заявка WO 2009/077579 описывает альтернативный набор печатной краски для струйной печати на керамике, в котором желтый цвет получается с помощью печатной краски (композиция C2), содержащей органическое соединение титана в дополнение к растворимому органическому соединению хрома или никеля в комбинации с растворимым органическим соединением вольфрама или сурьмы. В случае печатной краски на основе органического растворителя это органическое соединение титана предпочтительно представлено 2-этилгексаноатом титана. Описанный набор печатной краски применяется при способе цифровой печати на керамических материалах, смешанных с диоксидом титана и аморфным диоксидом кремния в качестве добавок.

Хотя при цифровой печати на керамике для получения желтого цвета могут применяться печатные краски, описанные в предыдущих патентах, титановые производные, содержащиеся в этих печатных красках, являются чрезвычайно чувствительными к воде и гидролитически нестабильными соединениями, вследствие чего легко приводят к образованию осадков при контакте с водой, которая обычно присутствует в необожженных керамических плитках в количестве около 5 масс.%; так как эти плитки во время декорирования имеют температуры между температурой окружающей среды и 60-70°C, содержащаяся в плитках вода в процессе печати испаряется, поднимается по каналам печатающих головок, из которых разбрызгиваются краски, и входит в контакт с печатными красками непосредственно перед тем, как они выводятся на печать, вызывая их осаждение внутри печатающего устройства. Соответственно, применение печатных красок, описанных в предыдущих патентах, приводит к частой забивке сопел печатающих головок и к значительному снижению производительности вследствие необходимости частого проведения обслуживания, операций чистки и замены тех же самых печатающих головок.

На протяжении некоторого времени в данной области известны малочувствительные к воде титановые производные, такие как описываются в патентах US 2 643 262 и GB 1586671.

Патент США № 2 643 262 описывает органические титановые производные, называемые «гликольтитанатами», пригодные для получения реакцией алкоксида титана и 1,3-диолов при мольном соотношении титан:диол, варьирующим между 1:0,5 и 1:4. Эти титановые производные, как правило, представляют собой комплексные мономеры или полимеры и могут применяться в качестве адгезивных материалов, поверхностно-активных веществ и добавок. В Примере 1 данный патент иллюстрирует синтез гликольтитаната посредством взаимодействия эквимолекулярных количеств тетраизопропоксида титана и 2-этилгексан-1,3-диола в присутствии н-гептана в качестве растворителя.

В патенте Великобритании № 1586671 описываются аналогичные титановые производные, применяемые как катализаторы переэтерификации, которые могут быть получены реакцией алкоксида титана и 1,3-диола при мольных соотношениях Ti:диол между 1:1 и 1:2. В описании приготовления катализатора J тетраизопропоксид титана и 2-этилгексан-1,3-диол реагируют в эквимолекулярных количествах в присутствии петролейного эфира в качестве растворителя. Описанные в этом патенте титановые производные нечувствительны к влаге. Однако при использовании с целью получения желтого цвета при цифровой печати на керамике для рецептуры печатных красок указанных титановых производных в смеси с органическими соединениями хрома они не всегда оказываются совместимыми с органическими соединениями хрома и могут также образовывать с ними гидролитически нестабильные смеси.

Поэтому в данной области имеется постоянная потребность в обеспечении органических титановых производных, подходящих для применения в приготовлении печатных красок для цифровой печати на керамике, способных давать желтый цвет в процессе обжига декорируемого материала и являющихся полностью растворимыми в органических растворителях, гидролитически устойчивыми и совместимыми с органическими соединениями хрома и/или никеля.

Цель настоящего изобретения состоит в предоставлении органического титанового производного, обладающего вышеуказанными характеристиками, а также в предложении способа приготовления указанного производного, печатной краски для цифровой печати на керамике, содержащей указанное производное, и способа цифровой печати на керамике, применяющего указанную печатную краску.

Сущность изобретения

Эти и другие цели были достигнуты с настоящим изобретением, первый объект которого относится к способу получения органического титанового производного, имеющего необходимые характеристики растворимости, гидролитической устойчивости и совместимости с органическими хромовыми и/или никелевыми производными, при этом указанный способ содержит следующие стадии:

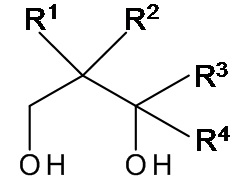

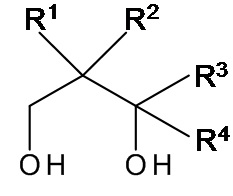

(i) смешивания органического и/или неорганического соединения титана (IV) и 1,3-диола формулы

в которой R1, R2, R3 и R4 независимым образом выбираются из H и линейных или разветвленных алкильных радикалов C1-C6,

при мольном отношении Ti:диол между 1:0,85 и 1:1,20, предпочтительно между 1:0,95 и 1:1,05, в присутствии по меньшей мере одного органического растворителя, не смешивающегося с водой, и с последующим удалением побочных продуктов реакции;

(ii) добавления к реакционной смеси воды при мольном отношении H2O:Ti ≥ 2, предпочтительно ≥ 3, более предпочтительно между 5:1 и 3:1, и с последующим удалением непрореагировавшей воды и побочных продуктов реакции;

(iii) вызревания реакционной смеси при температуре 180-200°C в течение 16-50 часов.

Второй объект изобретения относится к титановому производному, получаемому с помощью вышеописанного способа, состоящему из содержащего титан органо-неорганического полимера, отличающегося тем, что полимерная фракция с Log M ≥ 3, имеет по меньшей мере бимодальное молекулярно-массовое распределение и представляет по меньшей мере 70 масс.% данного производного.

Третий объект изобретения относится к печатной краске, содержащей вышеописанное производное, содержащее:

(A) 6,0 - 12,0 масс.%, предпочтительно 6,5 - 11,0 масс.% Ti в форме титанового производного изобретения;

(B) 0,5 - 2,0 масс.%, предпочтительно 0,8 - 1,2 масс.% Cr в форме органического соединения Cr(III) и/или 1,0 - 3,0 масс.% Ni в форме органического соединения Ni;

(C) по меньшей мере один органический растворитель, выбираемый из насыщенных или ненасыщенных, циклических или ациклических, линейных или разветвленных, возможно галогенированных алифатических углеводородов, ароматических углеводородов, простых эфиров, гликолевых эфиров, сложных эфиров, карбонатов и их смесей.

Наконец, четвертый объект изобретения относится к способу печати, в котором применяется вышеописанная печатная краска.

Краткое описание чертежей

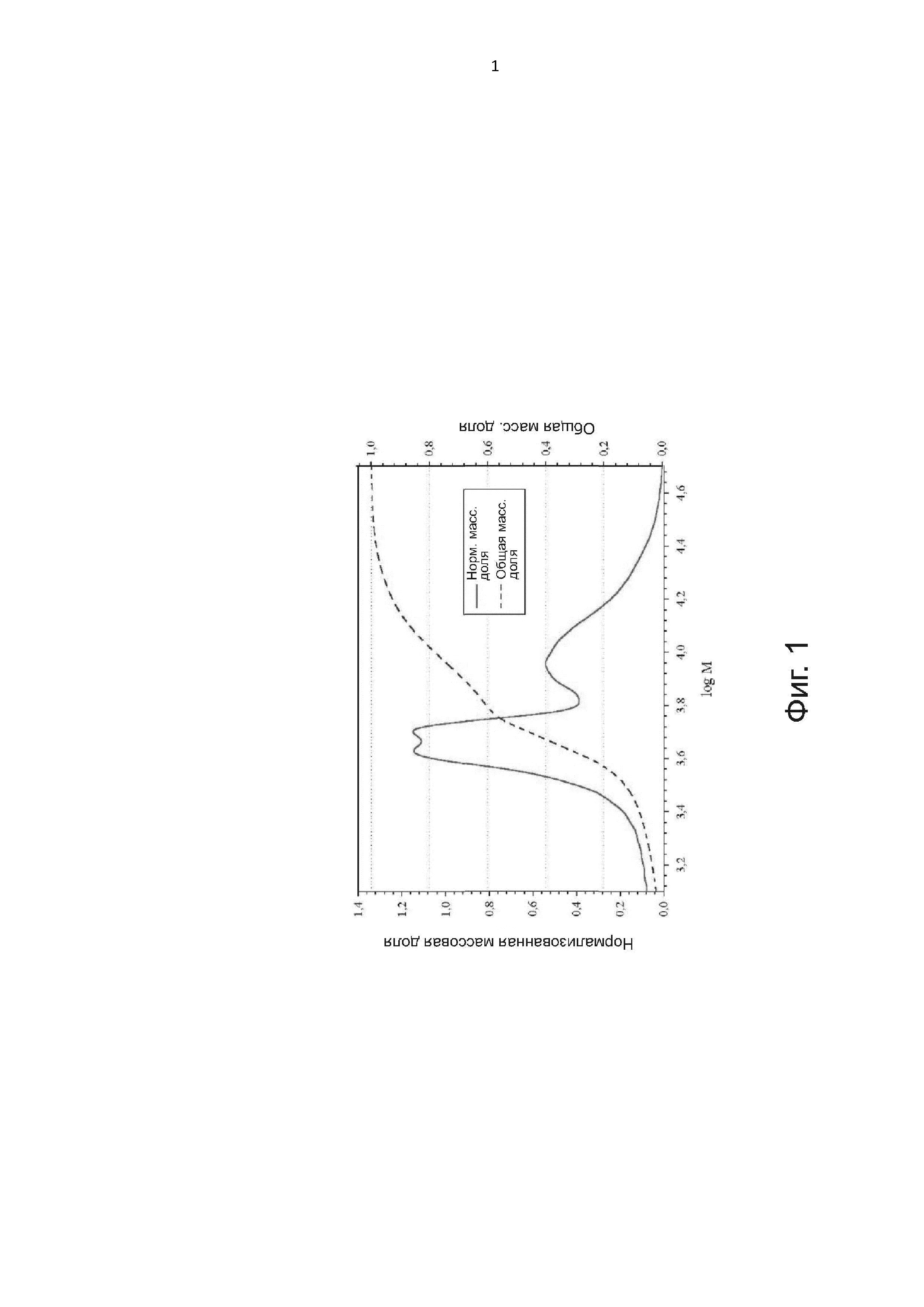

Фиг. 1, 2 и 4 представляют кривые распределения молекулярных масс трех различных титановых производных изобретения;

Фиг. 3 отображает масс-спектр титанового производного изобретения; и

Фиг. 5 показывает кривую молекулярно-массового распределения титанового производного известного уровня техники.

Осуществление изобретения

В следующем далее описании все величины процентных долей, которые выражают содержание компонента в соединении или композиции, или концентрацию компонента раствора или печатной краски, должны пониматься как массовые процентные доли, если не указывается иного.

Первый объект изобретения относится к способу получения титанового производного, предназначаемого для применения в производстве печатных красок.

Стадия (i) способа изобретения предусматривает смешивание органического, неорганического или органо-неорганического соединения Ti(IV) с 1,3-диолом вышеприведенной формулы [1]. Неорганические соединения Ti(IV), которые могут быть применены, включают галогениды титана (например, тетрахлорид титана или тетрабромид титана), сульфат титана, гидроксид титана и т.п. Органо-неорганические соединения Ti(IV) включают, например, хлоризопропилтитанат. Органические соединения Ti(IV), которые могут эффективно применяться, включают оксититанаты, такие как, например, оксоацетилацетонат титана или предпочтительно алкоксиды титана с формулой Ti(OR)4, в которой R является линейным или разветвленным алкильным радикалом C1-C4; примеры алкоксидов титана, подходящих для применения в целях данного изобретения, представлены тетраметоксидом титана, тетраэтоксидом титана, тетра-н-пропоксидом титана, тетра-н-бутоксидом титана, тетра-трет-бутоксидом титана и предпочтительно тетраизопропоксидом титана (в дальнейшем также именуемым просто изопропоксидом титана). Применение в качестве исходных соединений этих алкоксидов титана приводит к образованию в качестве побочных продуктов реакции низкокипящих спиртов, которые могут быть легко удалены из реакционной среды испарением, промывкой водой или дистилляцией.

Предпочтительными для осуществления нового способа 1,3-диолами формулы [1] являются бутан-1,3-диол, 3-метилбутан-1,3-диол, 2,2-диметилбутан-1,3-диол, 2,2,4-триметилпентан-1,3-диол, пропан-1,3-диол, 2,2-диметилпропан-1,3-диол, 2,2-диэтилпропан-1,3-диол, 2-метил-2-пропилпропан-1,3-диол, 2-бутил-2-этилпропан-1,3-диол, 2-метилпропан-1,3-диол, 2,2-дибутилпропан-1,3-диол, 2,2-изобутилпропан-1,3-диол, 2-этил-2-метилпропан-1,3-диол, 2-втор-бутил-2-метилпропан-1,3-диол, 2-этилгексан-1,3-диол, 2-бутилоктан-1,3-диол и 1,3-нонан-1,3-диол. Особенно предпочтительно применение 2-этилгексан-1,3-диола.

Соединение Ti(IV) смешивается с 1,3-диолом формулы [1] в мольном соотношении Ti:диол между 1:0,85 и 1:1,20, то есть между 15% мольным дефицитом и 20% мольным избытком диола относительно мольной доли титана. Указанное соотношение предпочтительно находится между 1:0,95 и 1:1,05. Согласно предпочтительному воплощению нового способа, алкоксид титана реагирует с 1,3-диолом формулы [1] при мольном соотношении Ti:диол, составляющем 1:1,015, то есть с избытком 1,3-диола относительно молей титана, равным 1,5 моль.%.

Смешивание реагентов может выполняться при различных параметрах давления и температуры. Так как реакция между соединением Ti(IV) и 1,3-диолом является экзотермической, при отсутствии внешнего регулирования температуры в ходе этой стадии способа температура реакционной смеси возрастает. Предпочтительно температура реакции с помощью термостатической ванны поддерживается между 50 и 75°C, более предпочтительно между 60°C и 70°C. Реагенты могут смешиваться друг с другом в любом порядке; однако для улучшения контроля за экзотермической реакцией предпочтительно смешивание 1,3-диола с реакционным растворителем с последующим добавлением соединения титана при перемешивании и последовательными порциями.

Способ осуществляется в органическом растворителе (или смеси органических растворителей), несмешивающемся с водой и инертным по отношению к реагентам, продуктам и побочным продуктам, которые образуются в ходе реакции. Такой растворитель предпочтительно выбирается из соединений с точкой кипения более 70°C, принадлежащих к следующим классам: насыщенные или ненасыщенные, циклические или ациклические, линейные или разветвленные, возможно галогенированные алифатические углеводороды, ароматические углеводороды, простые эфиры, гликолевые эфиры и их смеси. Подходящими растворителями применительно к целям изобретения являются, например, циклогексан, н-гептан, н-октан, различные фракции нефтяных дистиллятов (петролейные эфиры, терпентин, лигроины), o-ксилол, м-ксилол, п-ксилол, декалин, диэтиленгликольдибутиловый эфир, 3,3’-метилен-бис(оксиметилен)бис-гептан и их смеси. Предпочтительно растворитель, в котором выполняется эта стадия, является тем же растворителем, который впоследствии используется для приготовления краски для цифровой печати; таким образом, не возникает необходимости в очистке титанового производного от растворителя после его приготовления.

Растворитель, применяемый на стадии (i), кроме того, предпочтительно отличается по меньшей мере одним из следующих физико-химических свойств:

- вязкость при 20°C ≤5 сП, более предпочтительно ≤3 сП;

- температура начала кипения ≥135°C;

- температура вспышки в герметизированной емкости ≥100°C;

- поверхностное натяжение при 20°C между 25 и 35 мН/м.

Согласно одному особенно предпочтительному воплощению, используемый растворитель является смесью линейных и/или разветвленных, циклических и/или ациклических алифатических углеводородов (лигроин) с температурой начала кипения выше 160°C и еще более предпочтительно выше 230°C и температурой вспышки выше 100°C. Предпочтительны растворители или смеси растворителей с высокой температурой вспышки, поскольку их применение позволяет снизить факторы риска при выполнении процесса.

После реакции между исходным соединением титана и 1,3-диолом стадия (i) предусматривает удаление побочных продуктов реакции, которое может производиться испарением, экстракцией с водой и последующим разделением несмешивающихся водной и органической фаз или дистилляцией. В случае, при котором на стадии (i) применяется алкоксид титана, вследствие экзотермического эффекта, возникающего при смешивании реагентов, реакционная смесь нагревается до температуры на 5-10°C выше, чем температура кипения спирта, который образуется в качестве побочного продукта реакции указанного алкоксида и 1,3-диола. Например, в случае применения изопропоксида титана реакционная смесь нагревается до температуры по меньшей мере 87-90°C, так как изопропиловый спирт, который образуется в качестве побочного продукта, при атмосферном давлении имеет температуру кипения около 82°C. Побочный продукт (спирт) удаляется из реакционной среды отгонкой, по завершении которой перед переходом к следующей стадии реакционная смесь охлаждается до температуры <100°C, предпочтительно ≤85°C.

Стадия (i) обычно имеет продолжительность между 30 и 300 минутами.

В случае, когда на этой стадии применяется неорганическое соединение титана, побочные продукты реакции включают, среди прочего, неорганические кислоты; так как даже небольшие, выражаемые в ч./млн., количества остатков неорганических кислот в печатной краске могут вызывать проблемы коррозии в головках для цифровой печати, применение этих неорганических соединений Ti(IV) влечет за собой удлинение стадии (i) способа для полного удаления побочных продуктов реакции; таким образом, в качестве исходных реагентов способа данного изобретения предпочтительны органические соединения Ti(IV).

На стадии (ii) способа изобретения к реакционной смеси, образующейся на стадии (i), при перемешивании добавляется вода в мольном отношении H2O:Ti ≥ 2, предпочтительно ≥ 3, более предпочтительно в мольном отношении между 3:1 и 5:1. Подходящая для применения при данном способе вода предпочтительно имеет удельную электропроводность менее 9,0 мкС/см. Добавление воды может происходить единственной порцией или, предпочтительно, посредством последовательного порционного добавления, чтобы лучше контролировать ход протекающей экзотермической реакции. После добавления воды образуется подвижная суспензия белого цвета. Удаление непрореагировавшей воды и побочных продуктов из реакционной смеси может производиться седиментацией и разделением несмешивающихся водной и органической фаз, либо дистилляцией. В случае, когда на стадии (i) применяется органическое соединение титана и, в частности, алкоксид, удаление воды выполняется дистилляцией: по завершении добавления воды реакционная смесь нагревается до температуры на 5-10°C выше температуры кипения спирта, который образуется в качестве побочного продукта реакции из алкоксида титана, приводя к отгонке побочных продуктов реакции и непрореагировавшей воды. Согласно предпочтительному воплощению способа, стадия (ii) имеет продолжительность между 3 и 8 часами. По завершении стадии (ii), что является легко идентифицируемым, так как наблюдается прекращение отгонки, реакционная смесь в типичном случае представляется в виде вязкой жидкости янтарно-желтого цвета.

В случае, когда на стадии (i) применяется неорганическое или органо-неорганическое соединение титана, непрореагировавшая вода и побочные продукты реакции, которые являются растворимыми в водной фазе, удаляются из реакционной среды при температуре окружающей среды посредством седиментации и разделением двух взаимно несмешивающихся фаз.

По завершении удаления непрореагировавшей воды и побочных продуктов реакционная смесь, образующаяся на стадии (ii), подвергается вызреванию (старению) на стадии (iii). В ходе этой стадии реакционная смесь доводится до температуры между 170 и 200°C, предпочтительно 180-190°C, и выдерживается при этой температуре в течение 16-50 часов, предпочтительно в течение 32-36 часов. В течение стадии (iii) вызревания протекают реакции, которые приводят к образованию воды, которая отгоняется вместе со всеми побочными продуктами реакции. Наблюдалось, что если температура стадии (iii) вызревания поднимается выше 200°C, происходит ухудшение гидролитической устойчивости титанового производного, получаемого данным способом.

Стадии с (i) по (iii) могут независимым образом выполняться как на воздухе, так и в инертной среде; весь способ предпочтительно выполняется под током азота со скоростью потока последнего в 3-15 л/мин. Таким образом ускоряются процессы дистилляции и повышается уровень безопасности всего способа. В случае, если стадия вызревания выполняется под током азота, массовое количество отгоняемой воды может оказаться меньше массового количества, отгоняемого при тех же самых условиях, но при отсутствии потока азота, из-за уноса части дистиллята инертным газом.

Стадии с (i) по (iii) данного способа могут оба независимым образом выполняться при атмосферном давлении (приблизительно 1013 мбар) и под вакуумом, обычно при давлении около 250 мбар.

По завершении стадии вызревания (iii) образуется прозрачный желтый раствор, из которого после сушки может быть получено представляющее цель второго объекта настоящего изобретения органическое титановое производное в форме порошкообразного желтого твердого вещества с содержанием Ti (металл) между 20,0 и 27,0 масс.% относительно сухого материала; при использовании соединения Ti(IV) и 1,3-диола в предпочтительных соотношениях на стадии (i) указанное содержание Ti составляет между 22,0 и 25,0%.

В одном предпочтительном воплощении способ получения нового титанового производного осуществляется в присутствии растворителя, который может применяться для приготовления печатной краски согласно изобретению. Согласно этому предпочтительному воплощению, прозрачный желтый раствор, полученный по завершении стадии (iii), может в соответствии с описанным ниже непосредственно использоваться для приготовления краски для цифровой печати согласно изобретению без выделения содержащегося в нем титанового производного.

Смесь, получаемая с помощью этого предпочтительного воплощения способа, содержит:

(a) 18,0-21,0 масс.% Ti относительно раствора, в форме Ti-диола, получаемого описанным выше способом;

(b) по меньшей мере один несмешиваемый с водой органический растворитель, выбираемый из группы, состоящей из насыщенных или ненасыщенных, циклических или ациклических, линейных или разветвленных, возможно галогенированных алифатических углеводородов, ароматических углеводородов, простых эфиров, гликолевых эфиров и их смесей.

Титановое производное, пригодное для получения с помощью вышеописанного способа, представляется в виде содержащего титан органо-неорганического полимера, отличающегося тем, что полимерная фракция с Log M ≥ 3 имеет по меньшей мере бимодальное молекулярно-массовое распределение и представляет по меньшей мере 70 масс.% самого производного. Молекулярно-массовое распределение здесь определяется «по меньшей мере» как бимодальное, поскольку во всех выполненных авторами измерениях на образцах изобретения всегда ясно различимы два главных пика, в то время как в некоторых случаях по меньшей мере один из них выглядит образованным конволюцией двух или более очень близких друг к другу пиков, которые могут быть разрешены более явным образом при реализации различных условий измерений. В этих случаях кривая, которая представляет молекулярно-массовое распределение в логарифмической форме, также в дополнение к абсолютному минимуму, который разделяет два главных пика, имеет один или несколько относительных минимумов. Ситуация такого типа иллюстрируется, например, на графике молекулярно-массового распределения, представленного на фиг. 1, где первый пик, находящийся примерно между 3,4 < Log M < 3,8, образуется двумя пиками, которые в значительной степени накладываются друг на друга.

Титановые производные изобретения удивительно устойчивы к гидролизу, то есть они дают положительные результаты в описанном ниже испытании на гидролитическую устойчивость, и совместимы с органическими производными хрома, растворимыми в органических растворителях, применяемых для приготовления красок для цифровой печати на керамике.

В следующем далее описании концентрация соединений металлов выражается в виде массовой процентной доли металла относительно общей массы печатной краски, если не указывается иного.

Указанные новые титановые производные поэтому могут эффективно применяться для приготовления краски для цифровой печати на керамике, представляющей цель третьего объекта данного изобретения и содержащей следующие компоненты:

(A) 6,0 - 12,0 масс.%, предпочтительно 6,5 - 11,0 масс.% Ti в форме титанового производного изобретения;

(B) 0,5 - 2,0 масс.%, предпочтительно 0,8 - 1,2 масс.% Cr в форме органического соединения Cr(III) и/или 1,0 - 3,0 масс.% Ni в форме органического соединения Ni;

(C) по меньшей мере один органический растворитель, выбираемый из насыщенных или ненасыщенных, циклических или ациклических, линейных или разветвленных, возможно галогенированных алифатических углеводородов, ароматических углеводородов, простых эфиров, гликолевых эфиров, сложных эфиров, карбонатов и их смесей.

Печатная краска согласно изобретению в качестве компонента (A) содержат описанное выше титановое производное согласно изобретению и в качестве компонента (B) органическое соединение Cr(III) и/или органическое соединение Ni, при этом указанные органические соединения предпочтительно выбираются из солей и/или комплексных соединений Cr(III) и/или Ni с линейными или разветвленными, алифатическими или ароматическими одноосновными карбоновыми кислотами C5-C18 и их смесями. Особенно предпочтительными для приготовления печатной краски изобретения являются неодеканоат хрома, 2-этилгексаноат хрома и их смеси и/или 2-этилгексаноат никеля, неодеканоат никеля и их смеси. Указанные производные хрома и/или никеля доступны на рынке или могут быть легко получены реакцией низкомолекулярных производных хрома и/или никеля (например, ацетата хрома или ацетата никеля) и соответствующей одноосновной карбоновой кислоты C5-C18 в присутствии подходящего растворителя.

Предпочтительно в печатной краске изобретения массовое отношение Ti к Cr составляет между 13:1 и 5:1, более предпочтительно между 10:1 и 7:1.

Компонент (C) печатной краски согласно изобретению является органическим растворителем или смесью органических растворителей, выбираемых из насыщенных или ненасыщенных, циклических или ациклических, линейных или разветвленных, возможно галогенированных алифатических углеводородов, ароматических углеводородов, простых эфиров, гликолевых эфиров, сложных эфиров и карбонатов. Компонент (C) выбирается из н-октана, линейных, разветвленных и/или циклических нефтяных дистиллятов C10-C20, терпентина, петролейного эфира, o-ксилола, м-ксилола, п-ксилола, диэтиленгликольдибутилового эфира, трипропиленгликольмонобутилового эфира, диэтиленгликольмонобутилового эфира, триэтиленгликольмонобутилового эфира, дибутилкарбоната, изопропилмиристата, диоктиладипата, 3,3’-метилен-бис(оксиметилен)бис-гептана, диэтиленгликоль-н-бутилацетатного эфира, метиловых эфиров насыщенных C16-C18 и ненасыщенной C18 жирной кислоты и их смесей. Эти растворители обычно доступны на рынке.

Компонент (C) печатной краски согласно изобретению также предпочтительно имеет по меньшей мере одно из следующих физико-химических свойств:

- он является несмешивающимся с водой;

- вязкость при 20°C ≤5 сП, более предпочтительно ≤3 сП;

- температуру начала кипения ≥135°C;

- температуру вспышки ≥100°C (герметизированная емкость);

- поверхностное натяжение при 20°C между 25 и 35 мН/м.

Согласно одному особенно предпочтительному варианту, компонент (C) состоит из смеси линейных, разветвленных и/или циклических углеводородов C15-C20 с температурой начала кипения выше 160°C и еще более предпочтительно выше 230°C и температурой вспышки выше 100°C.

Согласно одному варианту изобретения, печатная краска, кроме того, содержит четвертый компонент (D), состоящий из Sb в форме трифенилсурьмы, в таком количестве, чтобы количество металла составляло между 6,0 и 9,0 масс.%, предпочтительно 7,8-8,5 масс.% печатной краски.

Присутствие компонента (D) в печатной краске согласно изобретению вызывает изменения цветового тона, получаемого в результате обжига декорированного материала, который сдвигается к оранжево-желтому оттенку.

Печатная краска согласно изобретению предпочтительно обладает одним или несколькими следующими физико-химическими свойствами:

- вязкостью, измеренной при температуре выброса из принтера согласно описанному ниже способу, между 8,0 и 20,0 мПа⋅с, предпочтительно между 9,0 и 18,0 мПа⋅с, более предпочтительно между 11,0 и 16,0 мПа⋅с;

- поверхностным натяжением при 20°C между 25 и 35 мН/м.

Вязкость печатной краски, измеряемая при температуре выброса из принтера, в пределах вышеобозначенного диапазона является особенно релевантным параметром в отношении пригодности печатной краски согласно изобретению к применению в цифровых принтерах, представленных в настоящее время на рынке.

Печатная краска изобретения может также содержать вплоть до максимум 10 масс.% исходного 1,3-диола, который не поддается легкому отделению от продукта реакции. Более высокие количества в любом случае должны быть удалены, поскольку наблюдалось, что количества 1,3-диола в печатной краске изобретения, превышающие 10 масс.%, вызывают недопустимое увеличение вязкости самой печатной краски. Что касается компонентов (A) и (B), то в случае присутствия 1,3-диола в печатной краске изобретения поддерживаются их указанные выше процентные доли содержания, снижая таким образом количество растворителя (C).

В своем четвертом и последнем объекте изобретение относится к способу отделки керамических материалов посредством цифровой печати, содержащему применение вышеописанной печатной краски.

Указанный способ предпочтительно содержит следующие рабочие стадии:

(a) приготовления керамического материала, смешанного с добавкой, при этом указанный материал содержит диоксид титана (TiO2) и/или триоксид сурьмы (Sb2O3);

(b) нанесения печатной краски изобретения посредством цифровой печати на керамический материал, получаемый на стадии (a);

(c) обжига керамического материала, получаемого на стадии (b), при температуре между 900°C и 1300°C.

Стадия (a) способа обеспечивает приготовление керамического материала, смешанного с добавкой, при этом указанный керамический материал содержит следующие компоненты:

(1) диоксид титана предпочтительно в количестве между 0,05 и 0,70 масс.%, более предпочтительно между 0,10 и 0,30% и/или триоксид сурьмы в количестве между 0,10 и 2,00%, предпочтительно между 0,20 и 1,00%; и

(2) смесь керамического сырья предпочтительно в количестве между 98,00 и 99,95%.

Вышеобозначенные процентные доли относятся к массе сухого керамического материала.

Диоксид титана, применяемый в способе отделки в качестве компонента (1), безо всяких различий может находиться в форме рутила, анатаза или их смесей. Керамическое сырье в своем природном состоянии обычно содержит TiO2, как правило, в количестве менее 0,5 масс.%. Вышеуказанные процентные доли компонента (1) относятся к количеству диоксида титана, специально добавляемого к керамической суспензии, и оно находится в избытке относительно TiO2, естественным образом представленного в применяемом керамическом сырье. Согласно одному предпочтительному варианту изобретения, керамический материал, смешанный с добавкой, содержит диоксид титана в комбинации с триоксидом сурьмы.

Компонент (2) состоит из смеси керамического сырья, такого как, например, глина, каолин, полевой шпат, песок и т.д., композиция которой варьирует в зависимости от типа керамического материала, который должен быть получен.

Стадия (a) может выполняться с помощью следующих различных рабочих режимов.

Согласно первому варианту, диоксид титана и/или триоксид сурьмы смешиваются с керамическим сырьем перед образованием керамического материала, одновременно или последовательно в любом порядке. Согласно этому первому варианту, диоксид титана и триоксид сурьмы могут быть добавлены в надлежащих пропорциях ко всему количеству керамического сырья, составляющего предназначаемый для декорирования материал, согласно так называемому «полнообъемному» способу. В качестве варианта, керамический материал, смешанный с добавкой, содержащей компоненты (1) и (2) в вышеобозначенных процентных долях, может быть нанесен на поверхность предназначаемого для декорирования керамического материала посредством методики «двойной загрузки».

Диоксид титана и/или триоксид сурьмы могут быть смешаны с керамическим сырьем перед полным циклом обработки, то есть с сухим керамическим сырьем перед его размолом; в качестве варианта, добавки (компонент (1)) могут быть суспендированы в воде и добавлены к водной суспензии керамического сырья (2) (жидкая глиняная масса), выгружаемой из мельницы. «Полнообъемный» и рабочий режим «двойной загрузки» обычно используются для производства продуктов, которые предназначаются для полировки после обжига вплоть до глубины 3 мм для получения цветных поверхностей с зеркальным эффектом.

В качестве варианта и предпочтительно стадия (a) проводится нанесением водной суспензии, содержащей между 50,0 и 70,0 масс.% керамического материала, смешанного с добавкой, имеющей представленную выше композицию, и между 30,0 и 50,0 масс.% воды, на поверхность предварительно отформованного исходного керамического материала, предназначенного для декорирования (необожженного). Нанесение водной суспензии на предназначенный для декорирования керамический материал может выполняться распылением, в типичном случае в вакуумных камерах, или осаждением однородного слоя суспензии с помощью, например, системы Vela® Eurotecnica - Ceramic Engineering Division (Sassuolo, МО) или нанесением роботом. Указанная суспензия наносится в количестве между 200 и 1000 г/м2, предпочтительно между 400 и 900 г/м2. Этот вариант способа является подходящим для применения в целях получения керамических изделий, которые после обжига не подвергаются последующей обработке поверхности, или для производства материалов, которые полируются после обжига, то есть керамических материалов, поверхность которых подвергается абразивной обработке шлифовальными кругами со снятием поверхностного слоя толщиной между 10 и 200 мкм. Когда выполняется способ согласно этому варианту, между исходным керамическим материалом и слоем керамического материала, смешанного с добавкой, необязательно наносится ангоб, состоящий из водной суспензии керамического сырья. Слой ангоба толщиной в несколько микрон выполняет функцию улучшения адгезии керамического материала, смешанного с добавкой, к субстрату и в некоторых случаях для придания поверхности более светлого оттенка.

Перед последующей стадией (b) отделки полученный таким образом керамический материал может быть высушен при температурах ниже 100°C для удаления излишней, присутствующей в образованном материале влаги и затем охлажден. При этом в течение стадии отделки керамический материал, смешанный с добавкой, обычно имеет температуру, которая может достигать 70°C.

На стадии (b) смешанный с добавкой керамический материал, образованный на стадии (a), декорируется посредством цифровой печати, предпочтительно струйной печати.

Авторы данного изобретения наблюдали, что оптимальная эффективность достигается с печатной краской изобретения, когда температура подвергнутого отделке керамического материала, смешанного с добавкой, составляет ≤50°C, предпочтительно ≤35°C. В ходе этой стадии печатная краска изобретения может наноситься на керамический материал, смешанный с добавкой, в различных количествах, варьирующих в зависимости от типа выполняемой отделки и от способности керамического материала абсорбировать печатную краску. Наносимое количество обычно составляет между 2 и 80 г/м2 окрашиваемой поверхности, предпочтительно между 5 и 60 г/м2, еще более предпочтительно между 10 и 40 г/м2.

На декорируемую поверхность керамического материала, смешанного с добавкой, может быть нанесено органическое соединение, выбираемое из насыщенных или ненасыщенных, циклических или ациклических, линейных или разветвленных, возможно галогенированных алифатических углеводородов, ароматических углеводородов, простых эфиров, гликолевых эфиров, сложных эфиров, линейных или разветвленных одноосновных карбоновых кислот C5-C18 и их смесей, посредством цифровой печати, трафаретной печати с гравировальным валиком или распыления, выполняемых между стадиями отделки и обжига. Указанное соединение предпочтительно выбирается из линейных, разветвленных и/или циклических нефтяных дистиллятов C10-C20, диэтиленгликоля, пропиленгликоля, полипропиленгликоля, диэтиленгликольдибутилового эфира, трипропиленгликольметилового эфира, дипропиленгликольметилового эфира, трипропиленгликольмонобутилового эфира, триэтиленгликольмонобутилового эфира, метиловых эфиров насыщенных и ненасыщенных карбоновых кислот C18-C24, неодекановой кислоты, 2-этилгексановой кислоты и их смесей. Для выполнения этой стадии может также применяться смесь, которая содержит по меньшей мере одно указанное выше органические соединения и одну или несколько технологических добавок различных типов, таких как поверхностно-активные вещества, диспергирующие агенты, противовспенивающие компоненты и т.д. Предпочтительно указанные органические соединения или смесь наносятся в количестве между 10 и 300 г на м2 обработанной поверхности; при этом увеличение этого количества увеличивает глубину проникновения печатной краски в керамический материал. Вышеуказанные количества делают возможным достижение глубины проникновения между 100 и 2000 мкм.

Декорированный керамический материал далее обжигается на стадии (c) при температуре между 900 и 1300°C. Цикл обжига, то есть температура обжига и время, зависит от типа керамического материала, который должен быть получен. Обычно цикл обжига керамического материала, смешанного с добавкой, может несколько варьировать относительно цикла обжига того же самого материала, не смешанного с добавкой, в частности, в том, что касается максимальной температуры обжига. Максимальная температура обжига, как правило, находится в пределах ±20°C относительно максимальной температуры обжига, используемой для того же самого керамического материала, не смешанного с добавкой (стандартный цикл обжига). Исходя из своих знаний в данной области, специалисты способны внести необходимые изменения в стандартный цикл обжига конкретного керамического материала с тем, чтобы сделать его подходящим для обжига керамического материала, смешанного с добавкой.

Для того чтобы получить с помощью цифровой печати различные оттенки цвета, необходима смесь красителей, которые составляют набор типографских красок, при этом, согласно предпочтительному варианту способа, стадия (b) осуществляется посредством нанесения набора печатной краски, содержащего печатную краску согласно вышеописанному изобретению, на декорируемый керамический материал. Известные в данной области печатные краски, такие как печатные краски, описанные в патенте EP 1272574, которые являются подходящими для применения в целях получения синего, пурпурного и черного цветов, или печатные краски на основе растворителя, описанные в патентной заявке WO 2009/077579, могут быть эффективно применены в качестве печатных красок, являющихся частью такого набора.

Согласно особенно предпочтительному варианту, способ отделки содержит следующие рабочие стадии:

(a1) приготовления керамического материала, смешанного с добавкой, содержащей диоксид титана, и/или триоксид сурьмы, и аморфный диоксид кремния;

(b1) нанесения посредством струйной цифровой печати на керамический материал, получаемый на стадии (a1), набора печатной краски, содержащего:

- печатную краску изобретения (I1);

- печатную краску (I2), содержащую органический растворитель и по меньшей мере одно органическое соединение кобальта;

- печатную краску (I3), содержащую органический растворитель и по меньшей мере одно органическое соединение железа;

(c) обжига керамического материала, получаемого на стадии (b1), при температуре между 900°C и 1300°C.

Стадия (a1) данного способа содержит приготовление керамического материала, смешанного с добавкой, предпочтительно содержащей следующие компоненты:

(1) TiO2 в количестве между 0,05 и 0,70 масс.%, предпочтительно между 0,10 и 0,30 масс.% и/или Sb2O3 в количестве между 0,10 и 2,00 масс.%, предпочтительно между 0,20 и 1,00 масс.%;

(2) смесь керамического сырья в количестве между 88,00 и 99,45 масс.%;

(3) аморфный диоксид кремния в количестве между 0,50 и 10,00 масс.%, более предпочтительно между 2,00 и 7,00 масс.%.

Вышеобозначенные процентные доли относятся к массе сухого керамического материала.

Аморфный диоксид кремния, используемый как компонент (3), выбирается из осажденного диоксида кремния, силикагеля и их смесей и отличается площадью активной поверхности S ≥ 100 м2/г, при том, что указанная площадь активной поверхности определяется формулой S = A × Gr, в которой Gr – гранулометрическая фракция между 5 и 60 мкм для осажденного диоксида кремния и между 1 и 60 мкм для силикагеля, а A – площадь поверхности диоксида кремния в м2/г, измеренная с помощью метода B.E.T. Данные по размеру частиц диоксида кремния могут быть получены в соответствии со стандартом ISO 13320-1 (1999) с помощью гранулометра с лазерно-дифракционным детектором, снабженного пробоотборником для влажных образцов. Образцы диоксида кремния обычно перед анализом подвергаются обработке (например, перемешиванием, ультразвуковой обработкой или добавлением поверхностно-активных веществ) с целью получения устойчивой дисперсии частиц в применяемом при испытаниях растворителе (обычно в воде). Такая обработка разрушает лабильные третичные структуры (агрегаты) и полученные данные по размеру частиц соответствуют устойчивым вторичным частицам (агломератам). Другие характеристики аморфного диоксида кремния, подходящего для осуществления данного способа, подробно описаны в патентной заявке WO 2005/063650 A2. Если аморфный диоксид кремния перед размолом смешивается с компонентами (1) и (2), указанный аморфный диоксид кремния может иметь исходный размер частиц более 60 мкм и площадь активной поверхности менее 100 м2/г. Когда аморфный диоксид кремния добавляется к компонентам (1) и (2) вслед за процессом размола, указанный аморфный диоксид кремния предпочтительно имеет исходный размер частиц между 5 и 60 мкм для осажденного диоксида кремния и между 1 и 60 мкм для силикагеля.

Согласно одному особенно предпочтительному варианту изобретения, керамический материал, смешанный с добавкой, содержит диоксид титана в комбинации с триоксидом сурьмы и аморфным диоксидом кремния.

Стадия (b1) выполняется с применением цифрового принтера, предпочтительно струйного принтера, при этом набор печатной краски содержит в дополнение к печатной краске согласно описанному выше изобретению печатную краску (I2), содержащую органический растворитель и по меньшей мере одно органическое соединение кобальта, и печатную краску (I3), содержащую органический растворитель и по меньшей мере одно органическое соединение железа. Согласно следующему варианту способа, набор печатной краски, подходящий для применения в целях выполнения стадии (b1), кроме того, содержит четвертую печатную краску (I4), содержащую органический растворитель и по меньшей мере одно органическое соединение кобальта в комбинации с по меньшей мере одним органическим соединением железа. Органические соединения, подходящие для применения в целях приготовления печатных красок (I2) к (I4), предпочтительно выбираются из солей и/или комплексных соединений металла, включающих обозначенные выше металлы-хромофоры и линейные либо разветвленные алифатические или ароматические одноосновные карбоновые кислоты C5-C18 и их смеси. Особенно предпочтительными для приготовления печатных красок (I2) и (I4) являются 2-этилгексаноат кобальта, неодеканоат кобальта, лаурат кобальта, стеарат кобальта, бензоат кобальта, олеат кобальта, изононаноат кобальта и их смеси. Особенно предпочтительными для приготовления печатных красок (I3) и (I4) являются 2-этилгексаноат железа, неодеканоат железа, лаурат железа, стеарат железа, бензоат железа, изононаноат железа и их смеси. Указанные печатные краски предпочтительно содержат:

(I2) Co в количестве между 4,0 и 9,5 масс.%, более предпочтительно между 7,5 и 9,0 масс.%;

(I3) Fe в количестве между 1,5 и 7,5 масс.%, более предпочтительно между 6,0 и 7,0 масс.%;

(I4) Fe в количестве между 2,0 и 7,0 масс.% и Co в количестве между 1,0 и 5,0 масс.%; предпочтительно Fe в количестве между 3,0 и 5,0 масс.% и Co в количестве между 1,5 и 4,0 масс.%.

Кроме того, печатные краски (I2), (I3) и (I4) могут содержать следовые количества органических солей и/или комплексных соединений других металлов-хромофоров с целью модификации их координат L*a*b*.

Растворители, подходящие для применения в целях приготовления печатных красок с (I2) по (I4), предпочтительно выбираются из ароматических углеводородов, алифатических углеводородов, простых эфиров, сложных эфиров, кетонов, гликолей, галогенированных углеводородов и их смесей. Подходящими ароматическими углеводородами являются, например, толуол, ксилолы, терпены и ароматические нефтяные дистилляты. Из алифатических углеводородов предпочтительны насыщенные, циклические или ациклические алифатические углеводороды, такие как октан и различные фракции нефтяных дистиллятов (например, лигроины и т.п.). Из пригодных к применению в качестве растворителей эфиров упомянуты могут быть, например, дибутиловый эфир, диалкоксиэтаны и алкоксиэтанолы (например, 2-метоксиэтанол), диэтиленгликольдибутиловый эфир, трипропиленгликольметиловый эфир, дипропиленгликольметиловый эфир, трипропиленгликольмонобутиловый эфир, диэтиленгликольмоноэтиловый эфир, триэтиленгликольмонобутиловый эфир. Из сложных эфиров подходящими для применения в качестве растворителей являются, например, н-бутилацетат и этиллактат. Из пригодных к применению в качестве растворителей кетонов могут быть упомянуты, например, метилизобутилкетон и циклогексанон. Из применяемых в вышеописанных печатных красках в качестве растворителей гликолей предпочтительны глицерин, этиленгликоль, диэтиленгликоль, пропиленгликоль.

Приготовление органических соединений, подходящих для применения в целях получения печатных красок (I2) и (I4), а также приготовление самих печатных красок описаны в патентной заявке WO 2009/077579 A1.

Ниже приводятся некоторые неограничивающие примеры воплощений настоящего изобретения.

Примеры

Физико-химические свойства определялись согласно следующим способам.

Молекулярные массы.

Абсолютные молекулярные массы, молекулярно-массовое распределение и статистические средние значения (Mn, Mw) измерялись методами GPC (гель-проникающая хроматография) с помощью хроматографа, оснащенного изократическим насосом Knauer K501 и тремя детекторами: детектором светорассеяния, дифференциальным вискозиметром Viscotek TD270 и рефрактометрическим детектором Knauer Mod. 2300. Абсолютные молекулярные массы и молекулярно-массовое распределение определялись с помощью детектора светорассеяния (измерения при 90° и 7° относительно падающего луча). Площадь хроматографических пиков оценивалась с использованием рефрактометрического детектора. Неподвижная фаза состояла из двух колонок со смешанным сорбентом, соединенных последовательно: первой Mixed D колонки Resipor PL (Polymer Laboratory Ltd) (длина 300 мм, диаметр 7,8 мм, средний размер частиц 5 мкм) и второй колонки TSK Gel (Mixed E) G2550H (длина 300 мм, диаметр 7,8 мм, средний размер частиц 5 мкм). Колонки термостатировались при 35°C. В качестве подвижной фазы применялся поток THF (тетрагидрофуран) категории «для ВЭЖХ» со скоростью 1 мл/мин. Получением и обработкой аналитических данных, обеспечиваемых этими тремя детекторами, управляет программное обеспечение Omnisec 4.6 (Viscotek), принимающее за величину концентрации значение, представленное в таблицах, обобщающих результаты из примеров, и dn/dc = 0,0704 мл/г. Представленная в таблицах ниже величина степени извлечения представляет массовую долю введенного образца, для которого было определено молекулярно-массовое распределение. При определении степени извлечения рассматривается только фракция образца, отвечающая условию 5 ≥ Log M ≥ 3.

В качестве части определений, направленных на получение параметров молекулярной массы, в виде прямого результата измерений, выполненных на дифференциальном вискозиметре Viscotek TD270, была также получена величина характеристической вязкости (IV) исследовавшихся образцов.

Содержание Ti.

Для этого определения одна капсула из фарфора была доведена до постоянного веса в сушильном шкафу при 50°C. В фарфоровую капсулу было точно отвешено приблизительно 3,0 г образца. Капсула помещалась на 24 часа в вентилируемый сушильный шкаф с температурой 180°C, а затем нагревалась в муфельной печи в следующих условиях: постоянная скорость нагревания 5°C/мин, максимальная температура 1000°C, время пребывания при максимальной температуре 5 мин. Затем муфельная печь около 8 часов охлаждалась до 200°C. По завершении цикла нагревания капсула помещалась в сушилку, в которой происходило охлаждение до температуры окружающей среды. Капсула взвешивалась и посредством вычитания массы тары определялась масса остатка (R). Масса Ti в остатке была получена умножением массы остатка (R) на 0,5993 (массовая доля Ti вTiO2, получаемом при прокаливании в муфельной печи). Процентная доля Ti в образцах определялась отнесением массы Ti в остатке к начальной массе образца и умножением на 100.

Содержание в печатной краске 1,3-диола.

Анализ выполнялся методом ИК-спектрофотометрии на установке Thermo Nicolet Avatar 330 в режиме ATR (кристаллический ZnSe), с разрешением 0,48 см-1 при усреднении по 80 спектрам и при скорости перемещения зеркала интерферометра 0,42 см/с. На каждом спектре перед дальнейшей обработкой данных выполнялся процесс нормализации и вычитания базовой линии с помощью программного обеспечения сбора данных EZ OMNIC 6.2. Количество 1,3-диола в печатной краске определялась измерением высоты (чистый показатель поглощения) пика при 3350 см-1, используя следующую калибровочную кривую:

y = 0,0119x + 0,0107 (R2 = 0,989)

где

y = чистое поглощение; и

x = масс.% диола.

Вязкость.

Вязкость измерялась с помощью вискозиметра CS10 Bohlin (Malvern) в конфигурации C25 DIN 53019 с титановым цилиндром и шариком из нержавеющей стали; калибровочный стандарт был представлен маслом PSL Rheotek PSL с вязкостью при 40°C в 14,23 сП.

Перед выполнением измерений проводилась калибровка прибора с помощью стандарта с известной вязкостью при эталонной температуре стандарта. К данным анализа вязкости применялся поправочный коэффициент “f”, определявшийся согласно следующему уравнению:

f = visc. TS / visc. MS

в котором “visc. TS” = вязкость стандарта и “visc. MS” = вязкость образца, полученная по результатам анализа.

Конец хода прибора находился при 0,150 мм; затем в вискозиметр загружалось 20 мл предназначаемого для анализа раствора с удалением избытка. Предназначенный для анализа образец термостатировался при температуре выполнения измерений (+/-0,1°C). После достижения теплового равновесия прикладывалось предварительное сдвиговое усилие в 300 1/с продолжительностью 30 с, сопровождаемое периодом покоя в 10 с. Измерения выполнялись со снятием данных по вязкости в течение 300 с при сдвиговом усилии 50 1/с с получением одной величины в секунду. Измерения повторялись по 2 раза. Для каждого образца в качестве показателя вязкости принималась средняя величина вязкости последних 6 величин второго измерения, умноженная на поправочный коэффициент “f”.

Поверхностное натяжение

Поверхностное натяжение образцов измерялось с помощью основанного на методе максимального давления в пузырьке тензиометра Sinterface BPA-1S, оснащенного капилляром Sinterface из нержавеющей стали, имеющим следующие характеристики: радиус = 0,130 мм; калибровочный коэффициент = 0,794; объем эталонного пузырька = 6,40; эталонное время простоя = 48 мс; глубина погружения = 5 мм. После выполнения процедуры самокалибровки прибора измерялось поверхностное натяжение эталонного растворителя (трипропиленгликоль-н-бутиловый эфир, TPnB, CAS 55934-93-5, код поставщика Sigma Aldrich 484229; поверхностное натяжение 29,7 мН/м при 25°C). Эталонный растворитель помещался в термостатировавшийся при 25°C лабораторный стакан, в который погружался капилляр. В прибор вводились относящиеся к предназначаемому для анализа образцу данные по вязкости (в выражении сСт) и плотности (в выражении г/см3). Измерения поверхностного натяжения выполнялись при сроке жизни пузырька между 0,01 и 30 с на протяжении времени измерения 30 мин. Была отмечена величина поверхностного натяжения эталонного растворителя 1 с (1 Гц), TSrefTPnB@25C.

Затем измерялось поверхностное натяжение анализируемого образца и отмечалась величина при 1 с (1 Гц) образца TSsample not correct, (без корректировки).

Величина поверхностного натяжения образца определялась соотношением

Плотность

Измерения плотности выполнялись с помощью портативного денситометра DMA 35N Anton Paar с термостатированием образца при 25°C. Каждый образец анализировался по три раза с принятием среднего значения трех измерений в качестве результирующего.

Масс-спектрометрия: спектрометр Applied Biosystem 4800 Plus MALDI-TOF/TOF. Для десорбции образца применялся лазер Nd:YAG с λ = 335 нм и частотой пульсаций 200 Гц. Рабочий режим: рефлектрон. Способ обнаружения: положительные ионы. Применявшееся спектральное окно: 300-4000 m/z (отношение массы к заряду). Каждый спектр усреднялся по 2000 обнаружений. Спектры снимались на твердых образцах с использованием дитранола в качестве матрицы. Диспергированный в циклогексане дитранол осаждался на пластине держателя образца; после испарения растворителя на матрице осаждался образец, растворенный в циклогексане.

Электропроводность

Удельная электропроводность измерялась с помощью кондуктометра WTW InoLab Cond 720 с электродом LR325/01 (постоянная ячейки 0,1 см-1) при использовании в качестве калибровочного стандарта для прибора калибровочного раствора с электропроводностью 0,9 мкС/см при 20°C (Hamilton). Для выполнения измерений образец термостатировался при 20±0,2°C.

Гидролитическая устойчивость

Для этой оценки 6 г печатной краски энергично перемешивались в стеклянной пробирке с 1 г деминерализованной воды. Для удаления любых твердых примесей смесь фильтровалась под вакуумом на фильтрующем устройстве Millipore, оснащенном 5-микронными фильтрами. Затем смесь оставлялась в герметично закупоренной пробирке на 30 дней при температуре 50°C. Тест считается успешным (ДА), если в конце контактного периода печатная краска оказывается представленной в виде прозрачного раствора, не содержащего суспендированных твердых частиц или осадков. Тест рассматривается как неудачный (НЕТ), если в конце периода наблюдений в печатной краске обнаруживаются твердые частицы или осадки.

Совместимость

200 г печатной краски перемешивались с помощью приводной мешалки на 100 об/мин в течение 30 минут при температуре 20°C. Полученный таким образом гомогенный раствор был оставлен для выстаивания в течение максимум 7 дней, на протяжении которых он ежедневно проверялся. Тест считался успешным (ДА), если в конце периода выстаивания печатная краска оказывалась представленной в виде прозрачного раствора, не содержащего суспендированных твердых частиц или осадков. Тест рассматривал как неудачный (НЕТ), если в конце периода наблюдений или при промежуточных проверках в печатной краске обнаруживались твердые частицы или осадки.

Пример 1

В стеклянный реактор при температуре и давлении окружающей среды были загружены 25,04 кг 2-этилгексан-1,3-диола и 10,8 кг растворителя Siosol WS AZ 99 (Siochem), алифатического лигроина с интервалом выкипания 232-280°C и вязкостью 3,3 сП при 20°C. В реакторе была инертная атмосфера, состоящая из азота. К смеси при перемешивании были медленно добавлены 47,97 кг изопропоксида титана. По завершении добавления реакционная смесь нагревалась до 96°C и выдерживалась при этой температуре до полного прохождения отгонки изопропилового спирта, образующегося в качестве побочного продукта (масса дистиллята 19,7 кг). Далее реакционная смесь была охлаждена до 45°C. Затем были добавлены 10,0 кг деминерализованной воды (удельная электропроводность ≤5,0 мкС/см). Температура реактора была доведена до 90°C с отгонкой побочных продуктов реакции и воды. Отгонка выполнялась в токе азота со скоростью потока 2 л/мин. По завершении дистилляции температура реактора была приведена к 182°C при постепенном увеличении скорости потока азота до 10 л/мин (вызревание): смесь выдерживалась при этой температуре в течение 32 часов. По завершении стадии вызревания смесь медленно охлаждалась до 50°C и выгружалась из реактора. Образец смеси, содержащей титановое производное, был высушен с получением, таким образом, желтого твердого вещества с содержанием Ti 22,5 масс.%.

Фиг. 1 показывает кривую GPC молекулярно-массового распределения титанового производного, полученного в данном примере, снятую при указанных выше условиях. Для анализа GPC образец смеси, полученной по завершении процедуры, был высушен в сушильном шкафу при 160-170°C и давлении 12-15 мм рт.ст. (1600 - 2000 Па) и впоследствии растворен в THF при температуре окружающей среды и легком перемешивании. Характеристические параметры молекулярно-массового распределения представлены в Таблице 1.

Таблица 1

Титановое производное, полученное согласно вышеописанному способу, показало бимодальное молекулярно-массовое распределение и степень извлечения около 94%, то есть фракцию продукта с Log ≥ 3, составляющую до около 98%.

Пример 2

Был повторен способ приготовления производного титана, описанный в Примере 1, со снижением времени стадии вызревания с 32 до 16 часов. По завершении этой стадии реакционная смесь была медленно охлаждена до 50°C и выгружена из реактора. Вязкая желтая смесь, содержащая производное титана по изобретению, имела содержание Ti 18,22 мас.% относительно общей массы смеси.

Фиг. 2 показывает кривую GPC молекулярно-массового распределения титанового производного, полученного методом данного изобретения, снятую под указанными выше условиями. Для анализа GPC образец смеси, полученной по завершении процедуры, был высушен в сушильном шкафу при 160-170°C и давлении 12-15 мм рт.ст. (1600 - 2000 Па) и впоследствии растворен в THF при температуре окружающей среды и легком перемешивании. Характеристические параметры молекулярно-массового распределения представлены в Таблице 2.

Таблица 2

Титановое производное, полученное согласно вышеописанной методике, показало бимодальное молекулярно-массовое распределение, при этом фракция продукта с Log ≥ 3 составила до около 80%.

Пример 3

479,7 г изопропоксида титана было при перемешивании медленно добавлено к смеси, содержащей 250,4 г 2-этилгексан-1,3-диола и 108 г растворителя Siosol WS AZ 99 (Siochem) в четырехгорлой колбе, через форштос соединенной с ректификационной колонкой (Vigreux). Экзотермическая реакция с помощью термостатируемой ванны поддерживалась при температуре около 65°C. По завершении экзотермического эффекта реакционная смесь нагревалась до 90°C с отгонкой изопропилового спирта. Спустя около 4 часов отгонка побочного продукта была завершена (масса первого погона = 192,0 г). Затем реакционная смесь была охлаждена до 50°C. При этой температуре при перемешивании было медленно добавлено 100 г деминерализованной воды (электропроводность ≤ 5,0 мкС/см). Реакционная смесь была доведена до 90°C с отгонкой побочных продуктов реакции (главным образом изопропилового спирта) и непрореагировавшей воды. По завершении дистилляции (масса второго погона = 270,8 г) смесь была доведена до 180°C и выдержана при этой температуре в течение 24 часов для прохождения стадии вызревания. На протяжении этой последней стадии было дополнительно отогнано в общей сложности 8,3 г воды и побочных продуктов. Весь процесс выполнялся под атмосферным давлением в инертизированной азотом реакционной среде. После удаления растворителя было получено желтое твердое вещество, имеющее содержание Ti (метал) 24,3 масс.% относительно сухой массы.

Фиг. 3 отображает масс-спектр полученного производного титана. Данный спектр демонстрирует основной пик при m/z = 1169,98. В качестве основного пика определяется наиболее интенсивный, представленный в масс-спектре данного соединения пик; обычно высота основного пика произвольно берется за 100 и все другие присутствующие в спектре пики нормализуются по отношению к нему.

Основной пик является наиболее интенсивным пиком спектра, поскольку он представляет ион, который с наибольшей вероятность образуется в ходе происходящей в масс-спектрометре ионизации. Обычно он рассматривается как характеристический признак соединения, к которому относится.

Пример 4

544,45 г изопропоксида титана было при перемешивании медленно добавлено к смеси, содержащей 284,2 г 2-этилгексан-1,3-диола и 114,4 г цис/транс декалиновой смеси (химически чистая – Sigma Aldrich) в четырехгорлой колбе, через форштос соединенной с ректификационной колонкой (Vigreux). Экзотермическая реакция с помощью термостатируемой ванны поддерживалась при температуре около 65°C. По завершении экзотермического эффекта реакционная смесь нагревалась до 90°C с отгонкой изопропилового спирта. Отгонка побочного продукта была завершена спустя около 5 часов. Затем реакционная смесь была охлаждена до 40°C.

При этой температуре при перемешивании было медленно добавлено 112,5 г деминерализованной воды (электропроводность ≤ 5,0 мкС/см). Реакционная смесь (молочно белая) была доведена до 90°C с отгонкой побочных продуктов реакции (главным образом изопропилового спирта) и воды. По завершении дистилляции смесь была доведена до 180°C и выдержана при этой температуре в течение 36 часов для прохождения стадии вызревания. Весь процесс выполнялся под атмосферным давлением в инертизированной азотом реакционной среде.

После удаления растворителя сушкой с помощью ротационного испарителя (160°C; вакуум в 2 мбар до постоянной массы остатка) было получено светло-желтое твердое вещество, имеющее содержание Ti (металл) 23,2 масс.% относительно сухого продукта.

Фиг. 4 показывает кривую GPC молекулярно-массового распределения титанового производного, полученного в данном примере, снятую под указанными выше условиями. Для анализа GPC твердый образец продукта был растворен в THF при температуре окружающей среды при легком перемешивании.

Характеристические параметры молекулярно-массового распределения представлены в Таблице 3.

Таблица 3

Титановое производное, полученное согласно вышеописанной методике, показало бимодальное молекулярно-массовое распределение, при этом фракция продукта с Log ≥ 3 составила до около 97%.

Пример 5 (сравнительный)

Был воспроизведен способ приготовления гликольтитанатов, описанный в Примере 1 патента США №2 643 262. 150,74 г 2-этилгексан-1,3-диола (Aldrich, 97%) и 284,22 г изопропоксида титана были смешаны в лабораторной колбе при температуре и давлении окружающей среды в присутствии 130 г гептана в качестве растворителя. Реакционная смесь выдерживалась при перемешивании в течение около 2 часов. Затем было добавлено 130 г деминерализованной воды и смесь оставлена при перемешивании на время около 30 мин.

После завершения перемешивания смесь оставили на время, обеспечивающее полное прохождение разделения двух присутствующих несмешивающихся фаз. Органическая фаза, содержащая гликольтитанат, была отделена от водной фазы и растворитель испарен в ротационном испарителе при атмосферном давлении и температуре 50°C. Было получено 56,0 г белого порошка, имевшего содержание титана 23,99 масс.% относительно сухой массы.

Фиг. 5 представляет кривую GPC молекулярно-массового распределения гликольтитаната. Для анализа GPC образец смеси, полученной по завершении процедуры, был высушен в сушильном шкафу при 160-170°C и давлении 12-15 мм рт.ст. и впоследствии растворен в THF при температуре окружающей среды и легком перемешивании.

Характеристические параметры кривой молекулярно-массового распределения представлены в Таблице 4.

Таблица 4

Фракция гликольтитаната с величинами Log M ≥ 3 представляет около 52% продукта. Кроме того, молекулярно-массовое распределение указанной фракции является мономодальным.

Таблица 5 представляет измеренные при температуре 45°C согласно приведенному выше способу показатели вязкости растворов образцов, имевших концентрацию Ti в 12 масс.% (относительно массы раствора), нового титанового производного, полученного в Примерах 1-4, и гликольтитаната из сравнительного Примера 5. Для выполнения измерений в лабораторном стакане на 1000 мл было приготовлено около 500 г раствора растворением в Siosol WS AZ 99 (Siochem) такого количества образца, которое было необходимо для получения конечного раствора с концентрацией Ti 12,0 масс.%. Предназначаемый для проведения анализа раствор перед выполнением измерения перемешивался при 200 об/мин магнитной мешалкой до полной гомогенизации.

Таблица 5

Из данных в Таблице 5 видно, что при одинаковых растворителе и концентрации Ti, благодаря применению титановые производных, полученных согласно новому способу, были образованы растворы со значительно более низкой вязкостью по сравнению с растворами, получаемыми с использованием гликольтитанатов сравнительного Примера 5. Это означает, что при использовании новых титановых производных согласно изобретению возможно получение печатных красок, имеющих высокую концентрацию Ti и с вязкостью, попадающей в диапазон, требующийся для применения с цифровыми принтерами, представленными в настоящее время на рынке. Поэтому указанные печатные краски смогут после обжига керамического материала образовывать очень насыщенный желтый цвет.

Примеры 6 - 8 и сравнительные Примеры 9 и 10

Новые титановые производные, полученные в Примерах 1, 2 и 4, и гликольтитанат из сравнительного Примера 5 были использованы для приготовления, соответственно, печатных красок Примеров 6 - 8 и сравнительных Примеров 9 и 10, имеющих представленные в Таблице 6 композиции (сравнительные примеры отмечены звездочкой). В этой же таблице отображены композиции печатных красок, результаты исследований гидролитической устойчивости печатной краски и испытаний на совместимость компонентов, выполненных согласно вышеприведенным способам.

Печатные краски готовились смешиванием при температуре окружающей среды и при перемешивании смесей «в качестве реактива», содержащих титановые производные, полученные в Примерах 1, 2 и 4, и гликольтитаната из сравнительного Примера 5 с:

(B) неодеканоатом хрома (Cr-NEODEC), полученным реакцией между ацетатом хрома и неодекановой кислотой в мольном соотношении Cr:кислота = 1:3,3 или 2-этилгексаноатом хрома (Cr-EES), полученным реакцией между ацетатом хрома и 2-этилгексановой кислотой в мольном соотношении Cr:кислота = 1:3,4; и

(C) Tecnol GT (Oleotecnica), алифатическим лигроином с интервалом выкипания 270-320°C, температурой вспышки 136°C и вязкостью 4,1 мПа⋅с при 30°C, и Siosol WS AZ99 или диэтиленгликольдибутиловым эфиром (BDG - Clariant).

Компоненты (E) и (F) представляют собой примеси, вносимые исходными реагентами, используемыми для приготовления компонентов (A) и (B).

Таблица 6

Пример 11

Производное Ti, полученное в Примере 1, применялось для приготовления печатной краски 11, имеющей композицию и физико-химические характеристики, представленные в Таблице 7. Печатная краска была приготовлена смешиванием при температуре окружающей среды и при перемешивании смеси «в качестве реактива», содержащей титановое производное, полученное в Примере 1, с:

(B) неодеканоатом хрома (Cr-NEODEC), полученным, как описано в предыдущих примерах;

(C) растворителем, состоящим из 88,7% Tecnol GT (Oleotecnica) и 11,3% Siosol WS AZ 99 (Siochem).

Компоненты (E) и (F) представляют собой примеси, вносимые исходными реагентами, используемыми для приготовления компонентов (A) и (B).

Таблица 7

Печатная краска была нанесена посредством струйного принтера на керамический субстрат, полученный прессованием керамической суспензии для керамогранита (Meta Neutro White 9100), на который с помощью устройства Vela® System 750-800 г/м2 было осаждено суспензии, содержавшей 31% воды и 69% керамического материала, смешанного с добавкой, имевшей следующую композицию:

(1) 0,1% TiO2 в форме рутила;

(2) 94,4% смеси керамического сырья, имевшей следующую композицию:

- 44,5% натриевого полевого шпата SY (Gimat Srl);

- 22,2% белой глины LY1 N (Whitam Srl);

- 12,1% каолина CC31 (Sibelco Italia SpA);

- 8,5% нефелина Altaflux 45 (Gimat Srl);

- 8,5% полевого шпата Flos 7 (Minerali Industriali Srl);

- 2,1% Litomet PE60 (Whitam Srl);

- 2,1% талька Luzenac EC60 (Gimat Srl);

(3) 0,5% Sb2O3;

(4) 5,0% силикагеля с d50= 11 мкм, S = 260,6 м2/г (Gr = 91,86%; A = 283,7 м2/г).

Для содействия размолу к керамическому материалу, смешанному с добавкой, было добавлено 0,45% Fluicer PD73 (Ceramco SpA) и 0,5 %-10% водного раствора Rhodiaceram P (Ceramco SpA).

Перед нанесением слоя керамического материала, смешанного с добавкой, на керамический субстрат безвоздушным распылением было нанесено приблизительно 400 г/м2 ангоба, состоящего из суспензии, содержащей 67,5% смеси керамического сырья, имеющего нижепредставленную минералогическую композицию, и 32,5% воды:

- 22,0% фритты F245/TC (Smalticeram Unicer SpA);

- 18,0% силиката циркония KE standard (Gimat Srl);

- 11,0% глины PD Hywite Superb (Imerys Ceramics);

- 10,0 молотого каолина KCR (Eurosabbie Srl);

- 10,0% полевого шпата FS900/L (Gimat Srl);

- 9,0% натриевого полевого шпата SY (Gimat Srl);

- 9,0% нефелина Altaflux 45 (Gimat Srl);

- 7,0% песка Flos 8 (Tecnominerali Srl);

- 4,0% Litomet PE60 (Whitam Srl);

Для содействия размолу к ангобу было добавлено 0,1% Fluicer PD73 (Ceramco SpA).

Печатная краска изобретения была нанесена на керамическую подложку в количестве, равном 16,0 г/м2, с помощью Kerajet Plotter (аналогово-цифрового) принтера P140, оснащенного печатающими головками SEIKO GS12; с разрешением печати 1015×360 точек на дюйм; BIN 2 (30 пиколитров); температурой печати 58°C; код head RANK: A = 29,0 – B = 29,0; пьезоэлектрическая головка; 20.9/20.9.

Декорируемый керамический материал был обожжен в печи с роликовым подом согласно стандартному циклу обжига керамогранита (Tmax = 1215°C в течение 60 минут).

Таблица 8 представляет параметры Lab, измеренные двумя различными колориметрами: первый набор данных был получен с помощью колориметра Dr. Lange Spectrapen Model (LZM224 - стандартный номер 1009); второй набор данных был получен с использованием спектрофотометра i1Pro, предлагаемого на рынке компанией X-RITE Inc. Измерения выполнялись как на «натуральном» материале, то есть на поверхности материала, не подвергавшегося дальнейшей обработке после стадии обжига, так и на шлифованном материале, то есть на поверхности материала после удаления поверхностного слоя толщиной между 0,05 и 1,00 мм. «Базовые» данные были получены в результате измерений, выполненных на участке смешанного с добавкой керамического субстрата, не окрашенного печатной краской изобретения.

Таблица 8

Пример 12

Две печатные краски 12 и 13 были приготовлены с растворителем (компонент (C)), по меньшей мере частично смешивающимся с водой, что подробно описывается ниже.

Печатные краски 12 и 13 были приготовлены смешиванием при температуре окружающей среды и при перемешивании смеси «в качестве реактива», содержащей титановое производное, полученное в Примере 4, с:

(B) 2-этилгексаноатом хрома (Cr-EES), как описано в Примерах 6 - 8; и

(C) применявшимися в качестве растворителей либо диэтиленгликольдибутиловым эфиром (бутилдиглим), либо трипропиленгликоль-н-бутиловым эфиром TPnB, Sigma Aldrich.

Компоненты (E) и (F) представляют собой примеси, вносимые исходными реагентами, используемыми для приготовления компонентов (A) и (B).

Эти две печатные краски имеют композицию и вязкость, представленные в Таблице 9.

Таблица 9

Пример 13

В тестах отделки керамических материалов были использованы печатная краска из Примера 7 (Таблица 6) и печатные краски 12 и 13. Тесты были выполнены на керамической подложке, смешанной с добавкой (композиция подробно раскрывается ниже), окрашенном различными количествами печатных красок, на том же самом керамическом материале с добавкой, окрашенном печатными красками и в дальнейшем обработанном смесью органических соединений для усиления проникновения печатной краски в керамический материал, и, в целях сравнения, на том же самом керамическом материале с добавкой, печатной краской не окрашивавшемся.

Печатные краски (и, необязательно, улучшающее впитываемость вещество) были нанесены посредством струйного принтера на керамическую подложку, полученную прессованием керамической суспензии для керамогранита (Meta Ultrawhite), на который было осаждено с помощью устройства Vela® System 750-800 г/м2 имевшей плотность около 1,72 г/л суспензии в воде керамического материала, смешанного с добавкой со следующей композицией:

(1) 0,1% TiO2 в форме рутила;

(2) 94,4% смеси керамического сырья, имевшей следующую композицию:

- 44,9% натриевого полевого шпата SY (Gimat Srl);

- 19,1% нефелина Spectrum 45 Bitossi (Altaflux 45);

- 11,6% каолина Puraflo CC31 (Sibelco Italia SpA);

- 10,6% молотого каолина KCR (KDG);

- 8,5% полевого шпата Flos 7 (Minerali Industriali Srl);

- 3,2% корунда EKR 220 (Gimat Srl);

- 2,1% litomet PE60 (Whitam Srl);

(3) 0,5% Sb2O3;

(4) 5,0% силикагеля с d10 = 4,7 мкм, d50 = 7,5 мкм, d90 = 13,1 мкм (данные, полученные, как описано в тексте), площадь поверхности B.E.T. = 409,4 м2/г.

Для содействия размолу к смешанному с добавкой керамическому материалу было добавлено 0,12% Fluicer PD73 (Ceramco SpA).

В различных тестах печатные краски наносились в двух различных количествах, 15 и 30 г/м2.

Усиливающее впитываемость средство имело вязкость, равную 14,5 мПа⋅с при 45°C и композицию (масс.%):

- Tecnol GT 19,1%;

- 2-этилгексановая кислота 0,5%;

- TPnB 36,1%;

- PPG2000 44,3%.

PPG2000 – это полипропиленгликоль, CAS №25322-69-4, предлагаемый фирмой Gamma Chimica of Lainate, Италия, и имевший кинематическую вязкость 440 мм2/с при 23°C.

Усиливающее впитываемость средство наносилось в количестве 50 г/м2 пятью циклами нанесения по 10 г/м2 каждый, после нанесения печатной краски; в следующей далее таблице обозначение P.E. означает, что применялось усиливающее впитываемость средство в упомянутом количестве.

Применялся струйный принтер Kerajet Plotter (аналого-цифровой) модели P140, оснащенный печатающими головками SEIKO GS12; разрешение печати 1015×360 точек на дюйм; BIN 2 (30 пиколитров); температура печати 48-58°C; код head RANK: A = 29,0 – B = 29,0; пьезоэлектрическая головка; 20.9/20.9.

Образцы (декорированные или недекорированные) обжигались в печи с роликовым подом согласно стандартному циклу обжига керамогранита (Tmax = 1215°C в течение 55 минут).

Колориметрические измерения выполнялись на неокрашенных образцах («базовые» данные), на окрашенных образцах, не подвергавшихся дальнейшей обработке после стадии обжига (обозначены в таблице ниже как “NAT”), и на шлифованных образцах, то есть на поверхности обожженных образцов после удаления поверхностного слоя толщиной 0,01 (“LAP 1” в таблице) или 0,065 мм (“LAP 2” в таблице).

Таблица 11 представляет величины L*a*b*, измеренные с помощью спектрофотометра i1Pro, предлагаемого X-RITE Inc.

Таблица 11

Обсуждение результатов

Представленные в таблицах данные показывают, что органические титановые производные изобретения делают возможным приготовление краски для цифровой печати, отличающейся комбинацией высокой концентрации титана, неожиданной совместимостью различных компонентов самой печатной краски, превосходной устойчивостью к гидролизу и оптимальной комбинацией физико-химических характеристик, в частности, вязкости и поверхностного натяжения, необходимых для применения указанных печатных красок в представленных на рынке устройствах для цифровой печати на керамике. Эта комбинация факторов не только делает печатную краску изобретения в высшей степени универсальной и пригодной для применения с широким ассортиментом имеющихся в настоящее время струйных принтеров, но также позволяет развиваться после обжига насыщенному желтому цвету, что очень полезно с точки зрения создания широкой гаммы цветов при ее введении в набор краски для цифровой печати. Кроме того, высокая устойчивость этой печатной краски к гидролизу делает ее удобной в применении, преодолевая проблемы, связанные с забивкой печатающих головок и происходящих вследствие этого потерь рабочего времени из-за порчи печатных красок на основе титана, имеющихся в настоящее время на рынке.

Реферат