Кремнийорганический морозостойкий каучук, способ его получения и резина на его основе - RU2788765C1

Код документа: RU2788765C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области химической технологии кремнийорганических полимеров и может найти применение при получении полимеров с заданной структурой и свойствами и материалов на основе этих полимеров, в частности, при получении морозостойких каучуков и резин. Конкретно данное изобретение относится к новой формуле и способу получения морозостойких материалов, получение которых проводят в блоке в присутствии щелочного катализатора (КОН) реакции анионной полимеризации смеси диорганосилоксановых циклов, а именно, октаметилтетрасилоксана, гексаэтилциклотрисилоксана и 2,4,6,8-тетравинил-2,4,6,8-тетраметилтетрасилоксана, с последующим получением морозостойкой кремнийорганической резины путем пероксидного отверждения.

УРОВЕНЬ ТЕХНИКИ

Кремнийорганические каучуки - это полимеры, основная цепь которых представлена последовательно чередующимися атомами кремния и кислорода, при этом каждый атом кремния в цепи имеет по два органических заместителя. Востребованность кремнийорганических каучуков обусловлена его уникальными свойствами, самым важным из которых является эластичность и работоспособность в широком интервале температур. Силиконовый каучук, а также материалы на его основе, обладают отличной морозоустойчивостью. Точка охрупчивания типичных представителей органической резины лежит в пределах от -20° до -30°С, тогда как изделия из силиконовых каучуков выдерживают экстремально низкие температуры вплоть до -100°С. Силиконовая резина остается эластичной при температурах, при которых органическая резина становится хрупкой.

Основными способами получения кремнийорганических каучуков являются гидролитическая конденсация или соконденсация дихлорсиланов, а также катионная или анионная полимеризация циклосилоксанов с раскрытием цикла.

При использовании гидролитической поликонденсации дихлорсиланов для получения силоксановых каучуков наряду с линейным продуктом образуется низкомолекулярная фракция, состоящая преимущественно из циклических органосилоксанов. Причем образование циклических соединений возрастает с величиной органических радикалов, связанных с кремнием [Л.М. Хананшвили. Химия и технология элементоорганических мономеров и полимеров. М.: Химия. 1998. 528]. В связи с этим, для получения полидиорганосилоксановых каучуков линейного строения преимущественно использование полимеризации с раскрытием циклов.

Известно, что наполнители силоксановых каучуков практически не влияют на температуру стеклования. В свою очередь, низкотемпературные характеристики каучуков, в основном, зависят от полимерной основы. Морозостойкость силиконового каучука сильно зависит от его химического состава, а именно, от природы заместителей при атоме кремния [Н.В. Белозеров. ТУ 2294-054-05766764-2003. Каучук силиконовый СКТФВ-803. Технология резины. М.: Химия. 1964. Ф.М. Палютин, Г.А. Михайлова, В.П. Какурина, Ф.К. Лутфуллина, В.Я. Калмыкова. Диметилдифенилсилоксановые каучуки в качестве полимерной основы морозостойких резин. Вестник Казанского технологического университета. 2006. 228-231. Liu, L., Yang, S., Zhang, Z., Wang, Q., & Xie, Z. Synthesis and characterization of poly(diethylsiloxane) and its copolymers with different diorganosiloxane units. Journal of Polymer Science Part A: Polymer Chemistry, (2003), 41 (17), 2722-2730. Dvornic, P.R. Thermal Properties of Polysiloxanes. In SiliconContaining Polymers: The Science and Technology of Their Synthesis and Applications; Jones, R.G., Ando, W., Chojnowski, J., Eds.; Springer Netherlands: Dordrecht, 2000; pp 185-212. Beatty, C.L.; Beatty, C.L.; Karasz, F.E. Transitions in Poly(diethyl siloxane). J. Polym. ScL, Polym. Phys. Ed. 1975, 13, 971-975. Beatty, C.L.; Pochan, J.M.; Froix, M.F.; Hinman, D.D. Liquid Crystalline Type Order in Polydiethylsiloxane. Macromolecules 1975, 8 (4), 547-551. Dvornic, P.R.; Lenz, R.W. High Temperature Siloxane Elastomers; Huthig & Wepf Verlag: Heidelberg, 1990]. Чтобы достичь наиболее низких температур стеклования в структуру каучука, как правило, вводят метилфенилсилоксановые, дифенилсилоксановые, диэтилсилильные или трифторпропилсилоксановые звенья.

Так температуры стеклования каучуков, полученных на основе 5,5,6,6,7,7,7-гептафтор-4,4-бис(трифторметил)гептена-1, варьировались от -76 до -95°С в зависимости от содержания фторированных звеньев 100% и 33%, соответственно [Кнунянц И.Л., Макаров К.Н., Гервиц Л.Л., Южелевский Ю.А., Федосеева Н.Н., Милешкевич В.П., Плашкин B.C., Соколов С.В. 5,5,6,6,7,7,7-гептафтор-4,4-бис(трифторметил)гептен-1 как полупродукт для синтеза фторсодержащих масло-, бензо-, морозостойких силоксановых полимеров. Авторское свидетельство №626554 от 19.04.1977, от 07.09.1982 Бюл. №33]. Несмотря на то, что были достигнуты относительно низкие температуры стеклования для фторированных каучуков, их использование в качестве морозостойких каучуков бесперспективно. Это связано как с использованием в процессе синтеза больших объемов дорогостоящих растворителей и больших объемов промывных вод, содержащих галогенорганику и разбавленную соляную кислоту, так и многостадийностью самого процесса синтеза.

До сих пор среди силоксановых каучуков оптимальными термоморозостойкими свойствами обладают полимеры, содержащие в своем составе метилфенилсилоксановые и метилвинилсилоксановые звенья. Стоит отметить, что свойства таких каучуков сильно зависят от способа их получения, и производство таких каучуков ограничено возможностями сырья, а также технологическими трудностями, связанными с использованием кислых катализаторов. Использование щелочного катализатора для анионной полимеризации - полисилоксандиолята калия позволило получить силоксановые каучуки, модифицированные дифенилсилоксановыми звеньями. Получение кремнийорганических каучуков в присутствии полидиметилсилоксандиолята калия при температуре 150°С путем полимеризации смеси диметилсилоксановых и дифенилсилоксановых циклов и смеси диметилсилоксановых, метилвинилсилоксановых и дифенилсилоксановых циклов представлено в работах [Карлин А.В. и др. Сборник «Кремнийорганические материалы», Москва, «Химия», 1971, стр. 170] и [Голдовский Е.А. и др., Сборник «Исследования в области физики и химии каучуков и резин», Ленинград, ЛТИ им. Ленсовета, 1975, стр. 140], соответственно. Морозостойкость полученных каучуков была равна -70°С. Однако, сам процесс полимеризации был технологически сложен ввиду дополнительной очистки дифенилциклосилоксанов от моно- и трифункциональных примесей, а также невозможностью получения оптимального, близкого к статистическому, распределения модифицирующих дифенилсилоксизвеньев по полимерной цепи. Не был исключен риск отщепления фенильных групп под действием полидиметилсилоксандиолята калия. Все вышеперечисленные недостатки способны привести к ухудшению морозостойкости силоксанового каучука. Также в статье [Палютин, Ф.М. Диметилдифенилсилоксановые каучуки в качестве полимерной основы морозостойких резин / Ф.М. Палютин, Г.А. Михайлова, В.П. Какурина, Ф.К. Лутфуллина, В.Я. Калмыкова // Вестник Казанского технологического университета. - 2006. - №2. - С. 228-232] представлено исследование, которое демонстрирует, что при увеличении содержания дифенилсилоксановых звеньев >4 мол. % морозостойкость резин резко ухудшалась за счет повышения температуры стеклования.

Морозостойкий силоксановый каучук, содержащий метилвинильные и дифенильные звенья в своем составе был получен сополимеризацией диметилциклосилоксана, метилвинилциклосилоксана и дифенилсиландиола при повышенной температуре 150-170°С и в присутствии катализатора анионной полимеризации [Егармин С.В., Махмутов Ф.А. Способ получения термо-и морозостойких каучуков. Патент RU 2441039 C2, 27.01.2012]. В данном изобретении был использован дифенилсиландиол вместо дифенилсилоксановых циклов, практически не содержащий трифункциональных сшивающих микропримесей, а также полидиметилсилоксандиолят натрия в качестве катализатора анионной полимеризации. Температура стеклования силоксанового каучука варьировалась в пределах -70°С - (-107°С) в зависимости от молекулярной массы каучука. К минусам данного изобретения стоит отнести высокую температуру сополимеризации 170°С, использование органических растворителей в процессе анионной полимеризации, а также дифенилсиландиола.

Получение морозостойкого силоксанового каучука, модифицированного дифенильными звеньями путем соконденсации дифенилсиландиола и преполимера, полученного путем анионной полимеризации диметилциклосилоксана или сополимеризации диметилциклосилоксана и метилвинилциклосилоксана представлено в работе [Бабурина В.А., Какурина В.П., Лутфуллина Ф.К., Клюшина Л.П. Способ получения силоксановых каучуков, модифицированных фенильными звеньями. Патент РФ №2487143 от 22.05.2012, от 10.07.2013 Бюл. №19]. К недостаткам предложенного метода стоит отнести высокую температуру полимеризации 170°С, а также использование преполимера и, следовательно, дополнительного количества щелочного катализатора.

Каучук СКТЭ, содержащий в своем составе ~8 мольн. % диэтилсилильных групп, обладает повышенной морозостойскостью, которая определяется его структурой [В.Д. Лобков и др. Сборник «Кремнийорганические материалы». Химия. 1971. 167.]. В свою очередь, структура каучука сильно зависит от его способа получения. Одним из способов получения СКТЭ является сополимеризация диметилсилоксановых и диэтилсилоксановых циклов в присутствии серной кислоты. Также известно проведение сополимеризации при повышенных температурах до 85-95°С, 110°С и 140°С в присутствии катализаторов сополимеризации таких как паста на основе сернокислого алюминия, силоксандиолята гидроокиситетраметиламмония и силоксандиолята калия, соответственно. Недостатком таких способов синтеза является возможность получения каучуков со строением близким к блочному строению, что провоцирует развитие кристаллизации при температуре -78°С. Для того, чтобы достигнуть статистического распределения диэтилсилоксановых звеньев, требуется привлечение вторичных процессов перераспределения цепей, что ставит под сомнение технологичность процесса.

Наиболее близким по составу заявляемого сополимера, по способу его получения и по получению морозостойкой резины на его основе является Авт. свид. СССР №132405, 1960 С.Н. Борисов, И.К. Ставицкий, А.В. Карлин, И.А. Малышева. При проведении сополимеризации диметилсилоксанового и диэтилсилоксанового циклов в присутствии в качестве катализатора КОН в течение 5 часов были получены силоксановые каучуки молекулярной массой от 350 до 700 тысяч [С.Н. Борисов, И.К. Ставицкий, А.В. Карлин, И.А. Малышева. Высокомолек. соед. 3. 1377, 1961.]. В результате при использовании перекиси бензоила в качестве катализатора радикальной вулканизации были получены вулканизаты силоксановых каучуков с содержанием диэтилсилоксановых звеньев 6-10% и с нижней температурной границей -70°С. Недостатком данной формулы является использование только этильных групп как в качестве групп для вулканизации, так и в качестве групп, используемых для подавления процесса кристаллизации. Такой подход приводит к тому, что резина, получаемая из данного силоксанового каучука, теряет свои прочностные и высокоэластичные характеристики уже при температуре -70°С.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технической задачей, решаемой заявляемым изобретением, являлось создание оптимальной формулы полидиметилсилоксанового морозостойкого каучука, содержащего диэтилсилоксановые и метилвинилсилоксановые звенья, разработка способа получения морозостойкого каучука и морозостойкой резины на его основе.

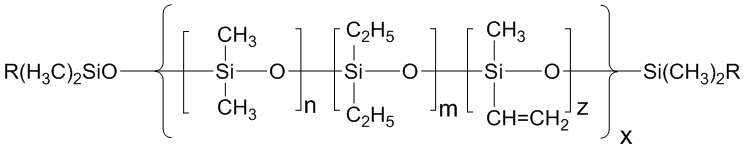

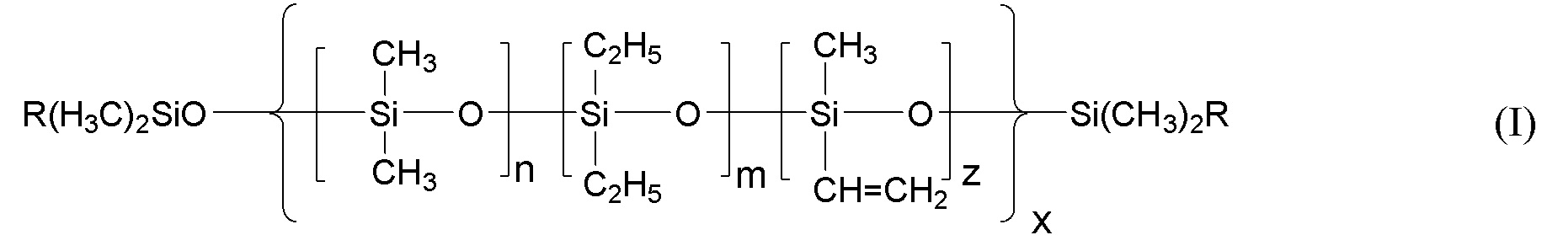

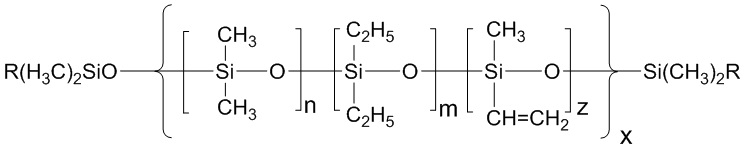

Технический результат, достигаемый при реализации данного изобретения, заключается в новом уровне доступности силоксановых морозостойких каучуков, обладающих низкими температурами стеклования и отсутствием процессов кристаллизации, с использованием разработанной формулы силоксанового морозостойкого каучука, которая является технологичной и соответствует заданной структуре. Предлагаемый способ получения является технологически простым. Резины, полученные на основе таких каучуков обладают высокоэластичными свойствами вплоть до -123°С. Заявляемый технический результат достигается за счет создания новой формулы изобретения морозостойкого силоксанового каучука, представляющего собой органосилоксановый сополимер общей формулы (I)

где n равно целое или дробное число из разряда от 79 до 84.99,

m равно целое или дробное число от 10 до 20,

z равно целое или дробное число от 0.01 до 1,

n+m+z=100, х=1-100

R=-СН3 или -СН=СН2.

Способ получения морозостойкого силоксанового каучука по п. 1, заключается в осуществлении анионной сополимеризации октаметилциклотетрасилоксана, гексаэтилциклотрисилоксана и 2,4,6,8-тетравинил-2,4,6,8-тетраметилциклотетрасилоксана в блоке с гидроксидом калия в качестве инициатора и последующей нейтрализации сополимера диметилвинил- или триметилхлорсиланом.

Морозостойкую силоксановую резину получают радикальной вулканизацией смеси, состоящей из каучука, полученного по пл. 1-2, антиструктурирующей добавки НД-8, пирогенного кремнезема Аэросил-175 или смеси Аэросил-175/белая сажа, 2,4-дихлорбензоила при следующем содержании реагентов в расчете на 100 мас. ч. каучука:

Проведение анионной сополимеризации в блоке с использованием КОН в качестве инициатора анионной сополимеризации является более перспективным способом по сравнению с описанными выше, поскольку такой способ получения является более простым и соответственно технологичным, исключается разрыв основной цепи в процессе синтеза, а также позволяет получать силоксановые каучуки с температурой стеклования -129°С и подавлением процесса кристаллизации. Перспективность этого способа получения заключается также в возможности регулирования химического состава каучука, а следовательно, морозостойких и эластичных свойств, путем варьирования содержания диэтилсилоксановых и метилвинилсилоксановых звеньев в структуре сополимера. При этом введение в структуру диэтилсилоксановых звеньев позволяет значительно понизить температуру стеклования каучука, при этом, не затрагивая его высокотемпературные характеристики, а введение метилвинилсилоксановых звеньев позволяет регулировать высокоэластичные свойства резины, полученной на основе морозостойкого силоксанового каучука. Такие подходы позволяют существенно расширить температурный интервал эксплуатации конечного продукта.

Морозостойкий силоксановый каучук, содержащий диэтилсилоксановые и метилвинилсилоксановые звенья в своем составе, а также концевые триметилсилильные или диметилвинильные группы, был получен по схеме:

Выход морозостойкого силоксанового каучука составляет от 90 до 93%.

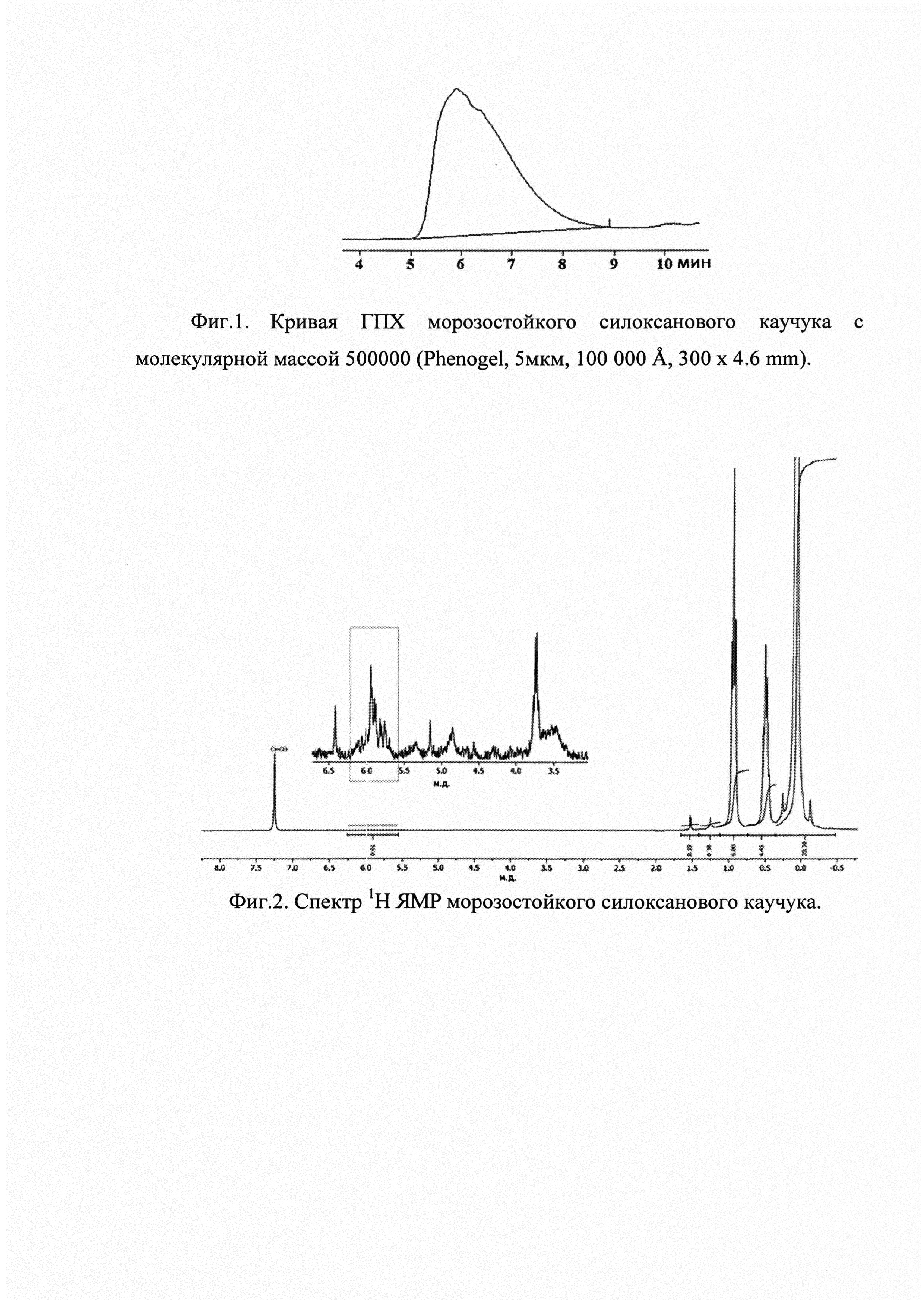

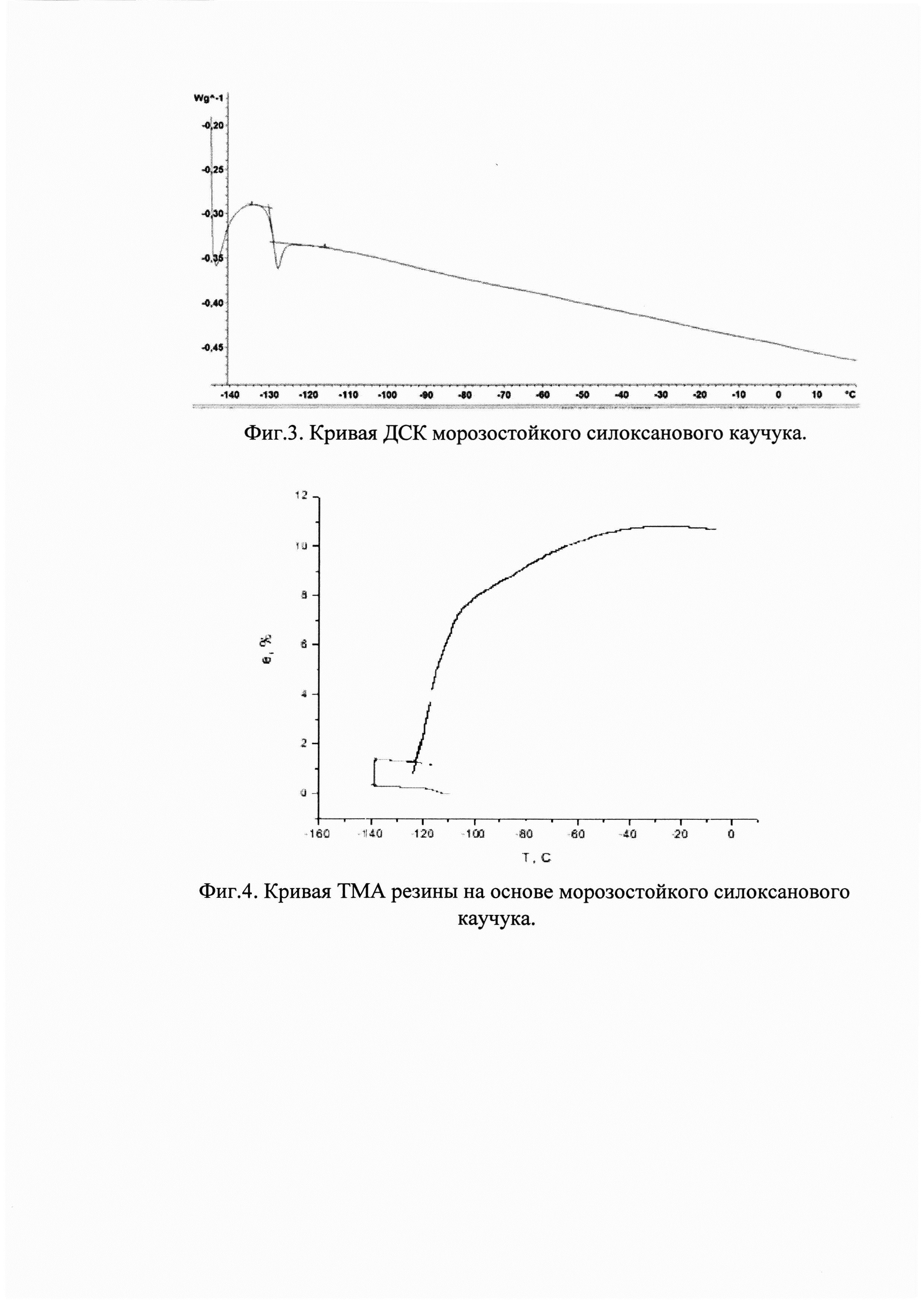

Химическое строение силоксанового каучука и молекулярно-массовые характеристики подтверждались данными ГПХ и1Н ЯМР спектроскопии, соответственно (Фиг. 1 и 2). Данные1Н ЯМР спектроскопии демонстрируют наличие метилвинилсилоксановых и диэтилсилоксановых звеньев в структуре силоксанового каучука.

Достоинством новой формулы вещество является наличие в структуре каучука одновременно диэтилсилоксановых и метилвинилсилоксановых звеньев, а также возможность наличия как нефункциональных (триметилсилильных), так и функциональных (диметилвинилсилильных) концевых групп.

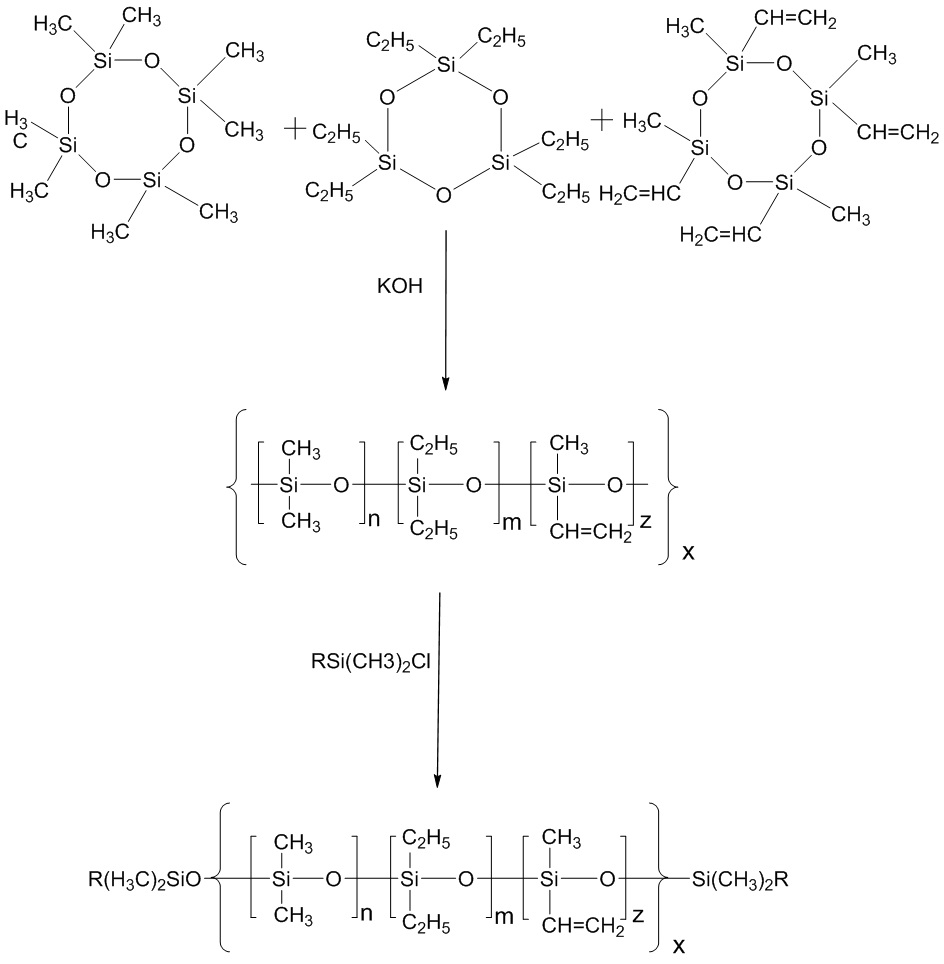

Физико-химические свойства синтезированных каучуков были исследованы методами ДСК и ТМА. Согласно данным ДСК, температура стеклования морозостойкого каучука составляет -129°С (Фиг. 3). Достоинствами заявляемого способа получения являются простота исполнения и технологичность, наряду с тем, что полученные силоксановые каучуки обладают самой низкой температурой стеклования по сравнению с известными, процесс кристаллизации отсутствует (подавлен).

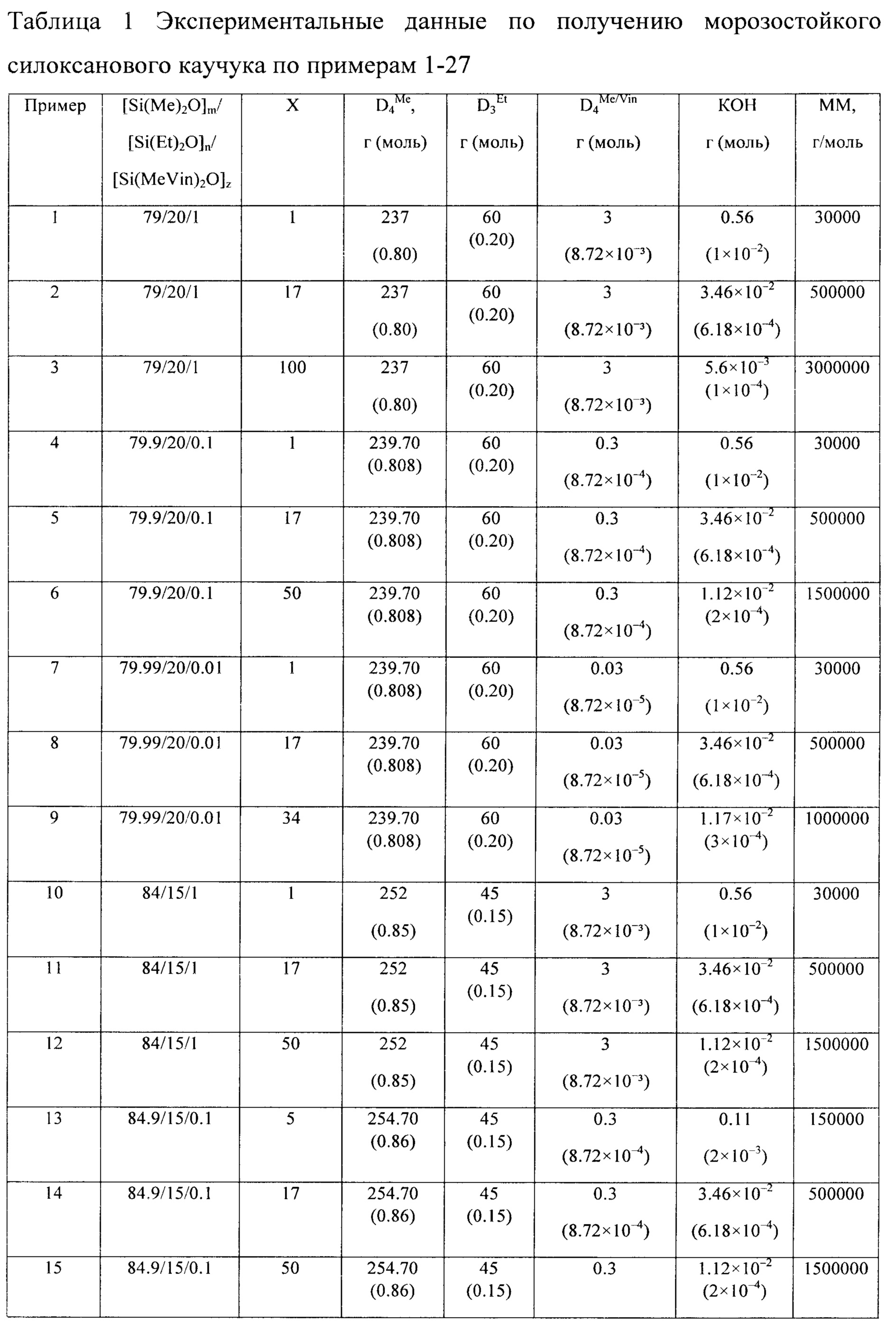

Достоинством материала, полученного на основе синтезированного морозостойкого силоксанового каучука, является сохранение эксплуатационных свойств резины вплоть до температуры -123°С (Фиг. 4).

Полученная морозостойкая резина была подвергнута механическим испытаниям. В качестве объектов испытаний были взяты образцы лопаток толщиной 2 мм, дугообразных образцов толщиной 2 мм. По результатам испытаний были получены значения условной прочности при растяжении до разрыва, (Н/мм2 (Мпа)), относительного удлинения при растяжении до разрыва (%), сопротивления раздиру (Н/мм) 6.86, 121.2 и 8.0, соответственно.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

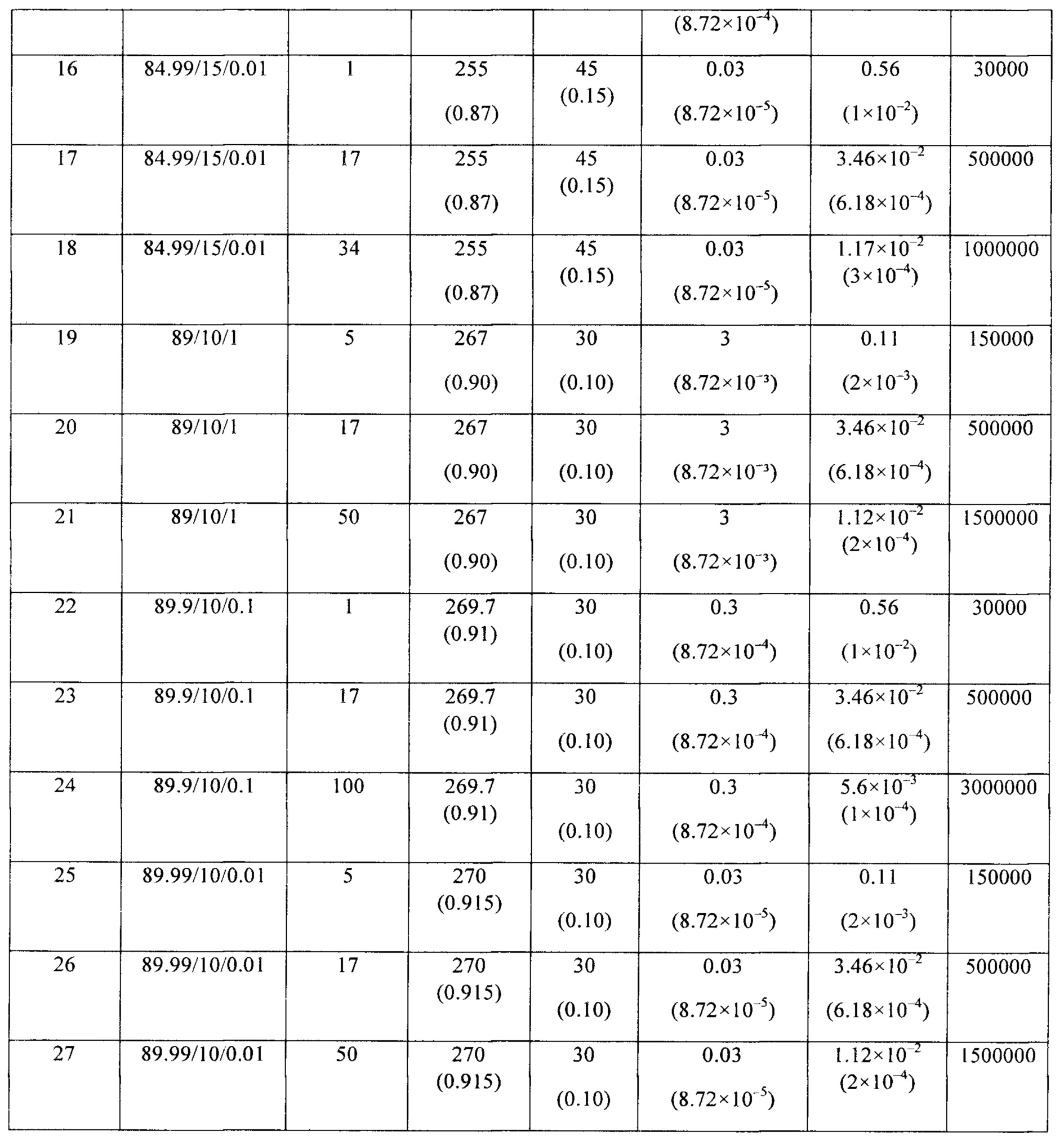

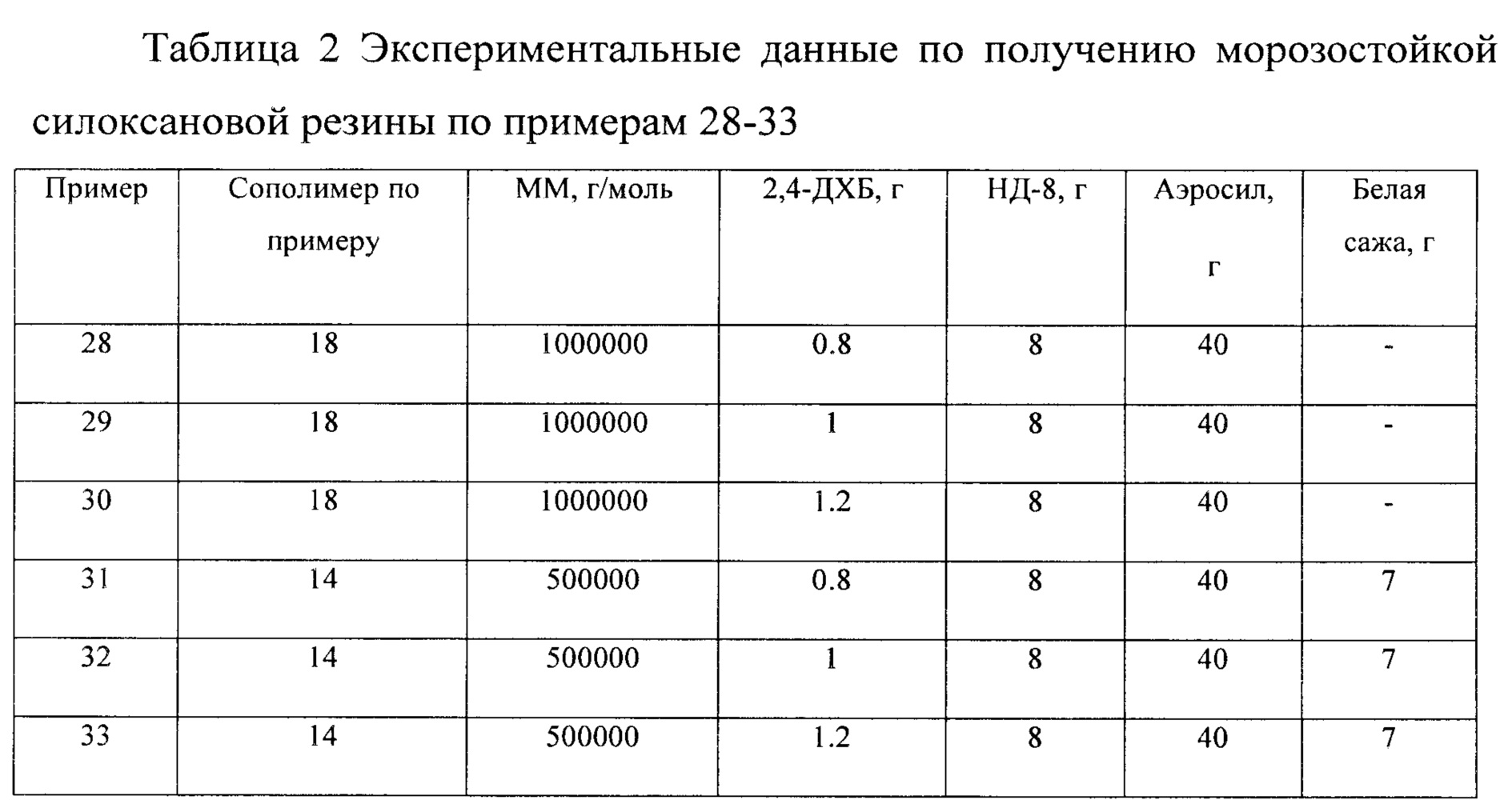

Изобретение иллюстрируется приведенными ниже примерами 1-33, отображающими сущность изобретения, но не ограничивается ими, а также поясняется графическими материалами и экспериментальными данными, представленными в Таблицах №1-2.

На графическим материалах представлены:

На Фиг. 1 приведена кривая ГПХ морозостойкого силоксанового каучука с молекулярной массой 1000000 (Phenogel, 5 мкм, 100000

На Фиг. 2 приведен спектр1Н ЯМР морозостойкого силоксанового каучука по примеру 14.

На Фиг. 3 приведена кривая ДСК морозостойкого силоксанового каучука по примеру 18.

На Фиг. 4 приведена кривая ТМА резины, полученной на основе морозостойкого силоксанового каучука по примеру 18.

Общая методика получения силоксанового каучука на примере 1

Синтез сополимера проводили путем анионной сополимеризации трех органоциклосилоксанов. В круглодонную колбу объемом 1 л и снабженную механической мешалкой поместили 237 г (0.80 моль) октаметилциклотетрасилоксана, 60 г (0.20 моль) гексаэтилциклотрисилоксана, 3 г (8.72×10-3 моль) тетраметилтетравинилциклотетрасилоксана и 0.56 г КОН (1×10-2 моль). Температура проведения реакции 140°С, время реакции 1 час 30 минут. По окончанию реакции был получен вязкий продукт. Обрыв цепи проводили путем блокирования концевых групп триметилхлорсиланом ТМХС или диметилвинилхлорсиланом ДМВХС в присутствии гексаметилдисилазана в качестве акцептора HCl в среде метилтретбутилового эфира (МТБЭ). Выход продукта 90%. Растворитель удаляли на ротационном испарителе, низкомолекулярные продукты реакции удаляли в вакууме. Спектр ЯМР1Н (250 МГц, CDCl3): δ=0.1 (с, SiCH3) δ=0.59 (к, SiCH2CH3), 0.99 (т, SiCH2CH3), δ=5.9 (к, SiCH2=CH2).

Общая методика получения морозостойкой резины на примере 28

Получение морозостойкой резины проводят в две стадии.

1 стадия (смешение ингредиентов):

Каучук (молекулярная масса 1000000) 100 г

Пирогенный кремнезем Аэросил 175 – 40 г

НД-8 10 мл

ДХБ 2,4 – 0,8 г

Каучук смешивают с ингредиентами в два этапа на вальцах при температуре валков не выше 33°С и зазоре между валками вальцов 1±0,2 мм.

На первом этапе смешения ингредиенты вводят постепенно по мере втирания их в каучук, смесь подрезают скребком с рабочей частью шириной не менее 100 мм. Даем смеси гомогенизироваться и отдохнуть в течение 12 часов при комнатной температуре.

На втором этапе проводят смешение каучука с пастой, содержащей 50% 2,4-дихлорбензоила.

2 стадия (процесс вулканизации):

Перед вулканизацией резиновую смесь выдерживают при комнатной температуре не менее 6 ч, затем в течение 3 мин обрабатывают на вальцах, увеличивают зазор и снимают смесь в виде листов толщиной 2,1-2,2 мм для заготовки пластин на вулканизацию для определения физико-механических показателей и в виде рулончика 6,4+1 мм для заготовки шайб диаметром 50 мм для определения твердости. Вулканизацию резиновой смеси проводят в две стадии. Процесс вулканизации, как и процесс смешения ингредиентов, проводится в два этапа. На первом этапе вулканизации заготовки пластин и шайб загружают в соответствующие вулканизационные формы, предварительно обработанные смазочным материалом (ГОСТ 13145-67, ГОСТ 19729-74, ГОСТ 20706-75) и нагретые не выше 40°С. Резиновую смесь вулканизуют при 122+1°C и давлении на площадь ячейки не ниже 3,5 МПа (35 кгс/см2). Продолжительность вулканизации пластин 20 мин, шайб - 30 мин. Время начала вулканизации считают с момента достижения температуры пресса 122±1СС. По окончании вулканизации снимают давление, выгружают формы из пресса, вынимают образцы из пресс-формы и передают на вторую стадию вулканизации. Время отдыха образцов после первой стадии вулканизации в течении 15 минут при комнатной температуре. После проведения первой стадии вулканизации пластины были вулканизованы.

На втором этапе вулканизации образцы в виде пластин и шайб укладывают на металлические поддоны на таком расстоянии, чтобы они не соприкасались друг с другом. В течение 1 ч равномерно повышают температуру в термостате до 200±2°С, при этой температуре пластины выдерживают 6 ч, шайбы - 6 ч. Условную прочность при растяжении и относительное удлинение при разрыве определяют на образцах типа I, толщиной 2±0,2 мм по ГОСТ 270-75 и ГОСТ 269-66.

Реферат

Изобретение относится к химии и технологии кремнийорганических полимеров. Предложены органосилоксановый сополимер общей формулы (I), где n равно целое или дробное число из разряда от 79 до 84.99, m равно целое или дробное число от 10 до 20, z равно целое или дробное число от 0.01 до 1, n+m+z=100, х=1-100, R=-CH3 или -CH=CH2, способ его получения, а также способ получения морозостойкой резины на его основе. Технический результат – новый уровень доступности силоксановых морозостойких каучуков, обладающих низкими температурами стеклования и отсутствием процессов кристаллизации, с использованием разработанной формулы силоксанового морозостойкого каучука, которая является технологичной и соответствует заданной структуре. 3 н.п. ф-лы, 4 ил., 2 табл., 33 пр.

Формула

Документы, цитированные в отчёте о поиске

Резиновая смесь

Комментарии