Модификатор, способ получения модифицированного полимера сопряженного диена при использовании модификатора и модифицированный полимер сопряженного диена - RU2543874C2

Код документа: RU2543874C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к модификатору, способу получения модифицированного полимера на основе сопряженного диена при использовании модификатора и модифицированному полимеру на основе сопряженного диена и каучуковой композиции, использующей полимер, и пневматической покрышке, использующей каучуковую композицию.

Уровень техники

Для достижения возможности получения каучуковой композиции, характеризующейся способностью к малому тепловыделению, обычным образом разработали большое количество технологий в отношении модифицированного каучука для каучуковой композиции, использующей в качестве наполнителя диоксид кремния или технический углерод. В частности, в их числе в качестве эффективного способа был предложен следующий далее способ (смотрите, например, источники патентной литературы 1 или 2). Активный центр полимеризации полимера на основе сопряженного диена, полученного в результате проведения анионной полимеризации, включающей использование литийорганического соединения, модифицируют алкоксисилановым производным, имеющим функциональную группу, которая взаимодействует с наполнителем.

Примешивание армирующего наполнителя к каучуковой композиции, использующей модифицированный полимер, полученный по данному способу получения, может обеспечить получение способности к малому тепловыделению. Однако сопротивление истиранию при использовании в армирующем наполнителе диоксида кремния все еще было недостаточным.

Однако в последние годы все более и более настоятельным начал становиться запрос на уменьшение потребления топлива в автомобиле в связи с общественной потребностью в экономии энергии и глобальной тенденцией к борьбе с выбросами диоксида углерода в связи с ростом заинтересованности в экологических проблемах. В соответствии с этим, все время возрастают запросы на улучшение у каучуковой композиции способности к малому тепловыделению и сопротивления истиранию, и, таким образом, требуется дополнительное развитие.

Патентная литература

[Источник патентной литературы 1] JP 06-57767 В

[Источник патентной литературы 2] WO 03/029299 A1

Раскрытие изобретения

Техническая проблема

С учетом таких обстоятельств проблема, решаемая в настоящем изобретении, заключается в предложении модификатора, при использовании которого может быть получен модифицированный полимер на основе сопряженного диена, характеризующийся превосходными способностью к малому тепловыделению и сопротивлением истиранию, и одна цель настоящего изобретения заключается в предложении модифицированного полимера на основе сопряженного диена, использующего модификатор, каучуковой композиции, использующей полимер, и пневматической покрышки, использующей каучуковую композицию.

Решение проблемы

Для достижения данной цели изобретатели настоящего изобретения провели обширные исследования и в результате обнаружили то, что достижения данной цели можно добиться при использовании модификатора, полученного в результате проведения конденсации кремнийсодержащего соединения, имеющего специфическую аминогруппу, которая защищена, и специфическую гидролизуемую группу. Настоящее изобретение было совершено на основании такого открытия.

То есть настоящее изобретение предлагает:

(1) модификатор, полученный в результате проведения для кремнийсодержащего соединения, имеющего защищенную первичную аминогруппу и по меньшей мере две гидролизуемые группы, полной конденсации;

(2) способ получения модифицированного полимера на основе сопряженного диена, включающий: стадию модифицирования, заключающуюся в стимулировании прохождения реакции между модификатором, соответствующим вышеупомянутой позиции (1), и активным центром полимера на основе сопряженного диена, имеющего активный центр, для модифицирования полимера; и стадию снятия защиты, проводимую после завершения стадии модифицирования;

(3) модифицированный полимер на основе сопряженного диена, полученный по способу получения, соответствующему вышеупомянутой позиции (2);

(4) каучуковую композицию, содержащую модифицированный полимер на основе сопряженного диена, соответствующий вышеупомянутой позиции (3); и

(5) пневматическую покрышку, полученную при использовании каучуковой композиции, соответствующей вышеупомянутой позиции (4).

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением могут быть предложены модифицированный полимер на основе сопряженного диена, характеризующийся превосходными способностью к малому тепловыделению и сопротивлением истиранию, каучуковая композиция, использующая модифицированный полимер на основе сопряженного диена, и пневматическая покрышка, использующая каучуковую композицию.

В дополнение к этому, в соответствии с настоящим изобретением может быть предложен модифицированный полимер на основе сопряженного диена, который не генерирует какого-либо летучего органического соединения (ЛОС).

Осуществление изобретения

Модификатор настоящего изобретения получают в результате проведения для кремнийсодержащего соединения, имеющего защищенную первичную аминогруппу и по меньшей мере две гидролизуемые группы, полной конденсации.

Каждая из гидролизуемых групп предпочтительно представляет собой гидролизуемую группу, которая в результате прохождения гидролиза образует силанольную группу совместно по меньшей мере с двумя атомами кремния. В данном случае термин «полная конденсация» обозначает конденсацию всех мономеров кремнийсодержащего соединения в модификаторе и, таким образом, отсутствие в модификаторе мономерного кремнийсодержащего соединения. Для того чтобы кремнийсодержащее соединение могло бы быть подвергнуто гидролизу и полной конденсации, кремнийсодержащее соединение должно иметь, по меньшей мере, две гидролизуемые группы, каждая из которых образует силанольную группу совместно с атомом кремния.

Модификатор настоящего изобретения может быть получен в результате проведения конденсации соединений одного и того же типа или может быть получен в результате проведения конденсации двух и более типов разнородных соединений.

Каждая из гидролизуемых функциональных групп представляет собой функциональную группу, способную вступать в химическую реакцию с активным центром полимера на основе сопряженного диена, а предпочтительно представляет собой гидрокарбилоксигруппу или атом галогена, более предпочтительно группу, выбираемую из группы, состоящей из алкоксигруппы, содержащей от 1 до 12 атомов углерода, феноксигруппы и бензилоксигруппы, или атом галогена, еще более предпочтительно алкоксигруппу, содержащую от 1 до 20 атомов углерода, в особенности предпочтительно алкоксигруппу, содержащую от 1 до 12 атомов углерода. В качестве конкретных примеров алкоксигруппы, содержащей от 1 до 20 атомов углерода, могут быть приведены метоксигруппа, этоксигруппа, пропилоксигруппа, изопропилоксигруппа, н-бутоксигруппа и трет-бутоксигруппа. Атомом галогена предпочтительно являются атом хлора, атом брома или атом фтора.

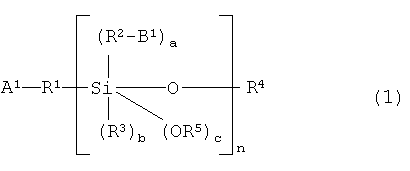

Модификатор настоящего изобретения предпочтительно представляет собой соединение, описывающееся следующими далее общими формулами (1) или (2).

где R1 и R2 каждый представляет собой двухвалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, двухвалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, или одинарную связь и они могут быть идентичными друг другу или отличными друг от друга, каждый R3, R4 и R5 представляет собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и они могут быть идентичными друг другу или отличными друг от друга, А1 представляет собой группу для связывания модификатора и полимера на основе сопряженного диена в результате проведения присоединения или замещения в положении активного центра полимера на основе сопряженного диена, В1 представляет собой первичную аминогруппу, защищенную гидролизуемой защитной группой, a+b+c=2, а представляет собой число в диапазоне от 1 до 2, b представляет собой число в диапазоне от 0 до 1, а n представляет собой число в диапазоне от 2 до 20.

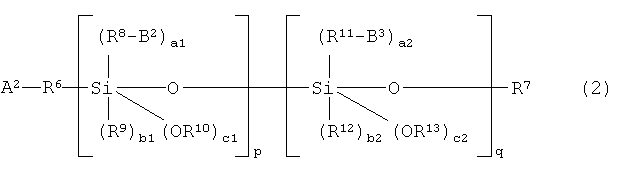

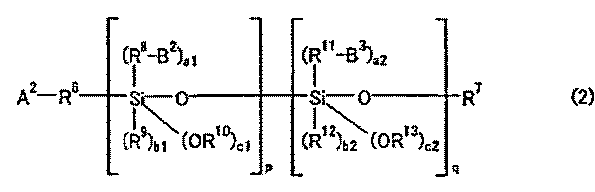

где каждый R6, R8 и R11 представляет собой двухвалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, двухвалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, или одинарную связь и они могут быть идентичными друг другу или отличными друг от друга, каждый R7, R9, R10, R12 и R13 представляет собой одновалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или одновалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода, и они могут быть идентичными друг другу или отличными друг от друга, А представляет собой группу для связывания модификатора и полимера на основе сопряженного диена в результате проведения присоединения или замещения в положении активного центра полимера на основе сопряженного диена, В2 представляет собой первичную аминогруппу, защищенную гидролизуемой защитной группой, В3 представляет собой линейную, разветвленную, алициклическую или ароматическую одновалентную углеводородную группу, содержащую от 1 до 30 атомов углерода и имеющую функциональную группу, выбираемую из группы, состоящей из изоцианатной группы, тиоизоцианатной группы, иминового остатка, амидной группы, циклической вторичной аминогруппы, остатка ониевой соли циклического вторичного амина, нециклической вторичной аминогруппы, остатка ониевой соли нециклического вторичного амина, остатка сложного триэфира изоциануровой кислоты, циклической третичной аминогруппы, нециклической третичной аминогруппы, нитрильной группы, пиридинового остатка, остатка ониевой соли циклического третичного амина и остатка ониевой соли нециклического третичного амина, или линейную, разветвленную, алициклическую или ароматическую одновалентную углеводородную группу, содержащую от 1 до 30 атомов углерода, которая может содержать, по меньшей мере, один тип гетероатома, выбираемого из атома кислорода, атома серы и атома фосфора, a1+b1+c1=2, a1 представляет собой число в диапазоне от 1 до 2, b1 представляет собой число в диапазоне от 0 до 1, a2+b2+c2=2, каждый а2, b2 и с2 представляет собой число в диапазоне от 0 до 2, а каждый р и q независимо представляет собой число в диапазоне от 1 до 10.

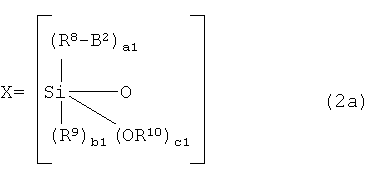

Общая формула (2) имеет вид A2-R6-Xp-Yq-R7 при определении Х и Y в соответствии с представлением в следующих далее общих формулах (2а) и (2b). Общая формула (2) должна быть только такой, чтобы существовала бы совокупность рХ и совокупность qY, и не был бы ограничен порядок, в котором скомпонованы Х и Y. Порядок Х и Y может быть обращен подобно A2-R6-Yq-Xp-R7. В дополнение к этому, часть «Хр» в общей формуле (2) может быть такой, что рХ не будут непрерывными. Подобно этому часть «Yq» может быть такой, что qY не будут непрерывными. Х и Y могут быть скомпонованы поочередно, или Х и Y могут быть скомпонованы случайным образом подобно, например, -XXYXYY-.

В общих формулах (1) и (2) каждый А1 и А2 предпочтительно представляет собой гидролизуемую группу, более предпочтительно гидрокарбилоксигруппу или атом галогена. Гидрокарбилоксигруппа более предпочтительно представляет собой алкоксигруппу, содержащую от 1 до 12 атомов углерода, феноксигруппу или бензилоксигруппу. Каждый R1 и R6 предпочтительно представляет собой одинарную связь. Каждый R2 и R8 предпочтительно представляет собой двухвалентную алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, или двухвалентную ароматическую углеводородную группу, содержащую от 6 до 18 атомов углерода.

В дополнение к этому, то, что R1 в общей формуле (1) представляет собой одинарную связь, означает то, что А1 и Si непосредственно связаны друг с другом через одинарную связь, то, что R6 в общей формуле (2) представляет собой одинарную связь, означает то, что А2 и Si непосредственно связаны друг с другом через одинарную связь, и то же самое соблюдается и для любого другого случая.

В данном случае описывается один пример модификатора в настоящем изобретении, полученный в результате проведения гидролиза кремнийсодержащего соединения, имеющего защищенную первичную аминогруппу и по меньшей мере две гидролизуемые группы для конденсации соединения через силанольную группу, в частности для полной конденсации соединения.

Материал исходного сырья

Соединение формулы (3) представляет материал исходного сырья для модификатора, а соединение формулы (4) представляет модификатор, используемый на стадии модифицирования сополимера на диеновой основе, при этом модификатор получают в результате проведения гидролиза материала исходного сырья для полной конденсации материала исходного сырья.

В формулах (3) и (4) Ra представляет собой двухвалентную углеводородную группу, содержащую от 1 до 20 атомов углерода, каждый Rb и Rd представляет собой гидролизуемую группу (предпочтительно гидрокарбилоксигруппу или атом галогена), Rc представляет собой гидролизуемую группу (предпочтительно гидрокарбилоксигруппу или атом галогена) или гидрокарбильную группу, TMS представляет собой триметилсилильную группу в качестве защитной группы для первичной аминогруппы, а m представляет сбой число в диапазоне от 2 до 20.

Соединение формулы (4) получают в результате проведения конденсации дисиланольных соединений и проведения конденсации с моносиланольным соединением для блокирования концевой группы у получающегося в результате продукта, а m представляет собой степень конденсации в формуле, которая предпочтительно находится в диапазоне от 2 до 20, в особенности предпочтительно от 2 до 10.

В дополнение к этому, активный центр у концевой группы полимера (полимера на основе сопряженного диена) может вступать в реакцию с любым одним из Rb и Rd модификатора.

Кремнийсодержащим соединением, описывающимся формулой (3), является, например, гидрокарбилоксисилановое соединение, имеющее защищенную первичную аминогруппу, имеющую в качестве защитных групп две триалкилсилильные группы, каждая из которых имеет вид -SiReRfRg (где каждый Re, Rf и Rg независимо представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, предпочтительно метильную группу, этильную группу, пропильную группу или бутильную группу). Конкретные примеры гидрокарбилоксисиланового соединения, имеющего защищенную первичную аминогруппу, предпочтительно включают N,N-бис(триметилсилил)аминопропилтриметоксисилан, N,N-бис(триметилсилил)аминопропилметилтриэтоксисилан, N,N-бис(триметилсилил)аминопропилметилдиметоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан, N,N-бис(триметилсилил)аминоэтилметилдиметоксисилан и N,N-бис(триметилсилил)аминоэтилметилдиэтоксисилан. В их числе в особенности предпочтительными являются N,N-бис(триметилсилил)аминопропилметилдиметоксисилан и N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан.

Примеры соединений, которые содержат атом галогена, включают N,N-бис(триметилсилил)аминопропилметилметоксихлорсилан, N,N-бис(триметилсилил)аминопропилметилэтоксихлорсилан, N,N-бис(триметилсилил)аминоэтилметилметоксихлорсилан и N,N-бис(триметилсилил)аминоэтилметилэтоксихлорсилан.

Предпочтительными являются N,N-бис(триметилсилил)аминопропилтриметоксисилан, N,N-бис(триметилсилил)аминопропилметилтриэтоксисилан, N,N-бис(триметилсилил)аминопропилметилдиметоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан и 1-триметилсилил-2-этоксиметил-1-аза-2-циклопентан, и в качестве модификатора используют продукты их полной конденсации. Данные модификаторы могут быть использованы индивидуально или в комбинации из двух и более их типов. Однако в качестве модификатора используют и продукты неполной конденсации, но при незначительном эффекте.

В данном случае продукт неполной конденсации представляет собой соединение, полученное в результате превращения части (не всего количества) SiOR в модификаторе в связь SiOSi в результате проведения конденсации.

Предпочтительным является гидрокарбилоксисилановое соединение, имеющее защищенную первичную аминогруппу, и введение первичной аминогруппы в концевую группу молекулярной цепи модифицированного полимера на основе сопряженного диена значительно улучшает способность к малому тепловыделению у составленной каучуковой композиции, к которой примешивают модифицированный полимер на основе сопряженного диена.

В дополнение к этому, использование в качестве модификатора продукта полной конденсации может позволить добиться достижения, например, улучшения сопротивления истиранию в сопоставлении с тем, что имеет место для обычного модификатора, поскольку данное использование улучшает, в частности, сродство между диоксидом кремния и полимером в части, образуемой модифицирующей группой, что создает эффект армирования.

В случае использования при получении модифицированного полимера на основе сопряженного диена настоящего изобретения модификатора, полученного в результате проведения конденсации кремнийсодержащего соединения, имеющего защищенную первичную аминогруппу и по меньшей мере две гидролизуемые группы, количество функциональных групп на один модифицированный полимер на основе сопряженного диена увеличится. В соответствии с этим, получают каучуковую композицию, обладающую повышенным сродством к наполнителю, такому как диоксид кремния или технический углерод, и превосходными способностью к малому тепловыделению и сопротивлением истиранию. Поскольку силанольная группа, полученная в результате проведения гидролиза активного центра гидролизуемой функциональной группы, характеризуется повышенной реакционной способностью по отношению к диоксиду кремния, получают каучуковую композицию, обладающую еще более превосходными способностью к малому тепловыделению и сопротивлением истиранию.

В дополнение к этому, способ получения модифицированного полимера на основе сопряженного диена настоящего изобретения характеризуется включением: стадии модифицирования, заключающейся в стимулировании прохождения реакции между модификатором и активным центром полимера на основе сопряженного диена, имеющего активный центр, для модифицирования полимера; и стадии снятия защиты, проводимой после завершения стадии модифицирования. Благодаря стадии снятия защиты защитная группа покидает защищенную первичную аминогруппу, так что может быть получена первичная аминогруппа.

Способ получения настоящего изобретения предпочтительно дополнительно включает стадию гидролиза в промежутке между стадией модифицирования и стадией снятия защиты или после стадии снятия защиты или одновременно со стадией снятия защиты. Способ предпочтительно включает (а) стадию модифицирования, заключающуюся в стимулировании прохождения реакции между модификатором и активным центром полимера на основе сопряженного диена, имеющего активный центр, для модифицирования полимера, и (b) стадию гидролиза, проводимую после завершения стадии модифицирования. Благодаря такой стадии концевую группу молекулярной цепи модифицированного полимера на основе сопряженного диена настоящего изобретения снабжают силанольной группой.

В настоящем изобретении гидролизуемой группой, которая приводит к получению силанольной группы в результате проведения гидролиза, являются алкоксисилановая группа или атом галогена, а более предпочтительным в том, что касается эффекта настоящего изобретения, было бы так, чтобы в результате проведения гидролиза к получению силанольной группы приводили бы 10% и более соединения. Защитной группой защищенной первичной аминогруппы предпочтительно является гидролизуемая защитная группа, поскольку стадия снятия защиты и стадия гидролиза могут быть проведены одновременно.

Необходимо отметить то, что термин «полимер на основе сопряженного диена» в настоящем изобретении имеет в виду полимер сопряженного диена и сополимер сопряженного диена.

В случае вступления характеристической группы, которая приводит к получению силанольной группы в результате проведения гидролиза, в реакцию с армирующим наполнителем, в частности+ диоксидом кремния, группа в данной реакции должна превратиться в силанольную группу. Однако, в случае наличия группы в форме силанольной группы с самого начала, будут проявляться следующие далее значительные эффекты. Реакционная способность по отношению к диоксиду кремния становится большей, диспергируемость диоксида кремния в каучуковой композиции улучшается, и у каучуковой композиции улучшается способность к малому тепловыделению. Кроме того, в связи с производственными условиями предпочтительным является случай, в котором характеристической группой, которая приводит к получению силанольной группы в результате проведения гидролиза, является алкоксигруппа, поскольку образуется летучее органическое соединение (ЛОС, в особенности спирт), а силанольная группа не образуется.

Мономерный сопряженный диен, используемый в модифицированном полимере на основе сопряженного диена в способе получения модифицированного полимера на основе сопряженного диена настоящего изобретения, предпочтительно представляет собой, например, 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен, 2-фенил-1,3-бутадиен или 1,3-гексадиен. Они могут быть использованы индивидуально или в комбинации из двух и более их типов. В их числе более предпочтительным является один тип, выбираемый из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена, а в особенности предпочтительным является 1,3-бутадиен.

Кроме того, ароматический винильный мономер, используемый в полимере на основе сопряженного диена, представляет собой, например, стирол, α-метилстирол, 1-винилнафталин, 3-винилтолуол, этилвинилбензол, дивинилбензол, 4-циклогексилстирол и 2,4,6-триметилстирол. Они могут быть использованы индивидуально или в комбинации из двух и более их типов. В их числе в особенности предпочтительным является стирол.

Полимер на основе сопряженного диена в способе получения модифицированного полимера на основе сопряженного диена настоящего изобретения предпочтительно представляет собой полибутадиен, полиизопрен, бутадиен-изопреновый сополимер, стирол-бутадиеновый сополимер, стирол-изопреновый сополимер или стирол-изопрен-бутадиеновый терполимер. В их числе в особенности предпочтительными являются полибутадиен и стирол-бутадиеновый сополимер.

Способ получения модифицированного полимера на основе сопряженного диена настоящего изобретения будет описываться подробно. Для получения возможности стимулирования прохождения реакции друг с другом между активным центром полимера на основе сопряженного диена и органосилановым соединением на стадии модифицирования способа получения настоящего изобретения используемый полимер на основе сопряженного диена предпочтительно является таким, чтобы по меньшей мере 10% его полимерных цепей обладали бы живыми свойствами или псевдоживыми свойствами. Реакция полимеризации, включающая такие живые свойства, предпочтительно представляет собой анионную полимеризацию или координационную анионную полимеризацию. В их числе в особенности предпочтительной является анионная полимеризация, поскольку данная полимеризация не требует проведения стадии предварительного модифицирования.

Хотя активный центр полимера на основе сопряженного диена на стадии модифицирования способа получения настоящего изобретения может быть любым одним активным центром, выбираемым из активного центра (активного центра в концевой группе молекулярной цепи) полимера на основе сопряженного диена, активного центра в его основной цепи и активного центра в его боковой цепи, в случае получения активного центра в результате проведения анионной полимеризации или координационной анионной полимеризации активный центр полимера на основе сопряженного диена, предпочтительно будет представлять собой активную концевую группу.

Способ получения настоящего изобретения предпочтительно является таким, чтобы полимер на основе сопряженного диена, имеющий активный центр, получали бы в результате проведения анионной полимеризации для одного только соединения сопряженного диена или соединения сопряженного диена и ароматического винильного соединения при использовании органического соединения щелочного металла в качестве инициатора полимеризации.

В качестве органического соединения щелочного металла, используемого в качестве инициатора для описанной выше анионной полимеризации, предпочтительно используют органическое соединение лития. Какого-либо конкретного ограничения на органическое соединение лития не накладывают, а предпочтительным является использование гидрокарбиллития и производного амида лития. В случае использования гидрокарбиллития получают полимер сопряженного диена и полимер на основе сопряженного диена, каждый из которых имеет гидрокарбильную группу в положении концевой группы по месту инициирования полимеризации и активный центр полимеризации в положении другой концевой группы. Кроме того, в случае использования производного амида лития получают полимер сопряженного диена и полимер на основе сопряженного диена, каждый из которых имеет азотсодержащую группу в положении концевой группы по месту инициирования полимеризации и активный центр полимеризации в положении другой концевой группы.

Гидрокарбиллитий предпочтительно представляет собой соединение, имеющее гидрокарбильную группу, содержащую от 2 до 20 атомов углерода. Его примеры включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, циклопентиллитий и продукт реакции между диизопропенилбензолом и бутиллитием. В их числе в особенности подходящим является н-бутиллитий.

С другой стороны, производное амида лития включает, например, гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития, диметиламид лития, диэтиламид лития, дибутиламид лития, дипропиламид лития, дигептиламид лития, дигексиламид лития, диоктиламид лития, ди-2-этилгексиламид лития, дидециламид лития, N-метилпиперазид лития, этилпропиламид лития, этилбутиламид лития, этилбензиламид лития и метилфенэтиламид лития. В их числе с точки зрения взаимодействия с техническим углеродом и способности инициировать полимеризацию предпочтительными являются циклические амиды лития, такие как гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития и додекаметиленимид лития. В особенности подходящими являются гексаметиленимид лития и пирролидид лития.

В общем случае производные амида лития, подходящие для использования при полимеризации, могут быть получены заранее из вторичного амина и соединения лития. В альтернативном варианте, амидные производные также могут быть получены и в полимеризационной системе («in situ»). Используемое количество инициатора полимеризации предпочтительно выбирают в диапазоне от 0,2 до 20 миллимолей на 100 г мономеров.

Какого-либо конкретного ограничения на способ получения полимера на основе сопряженного диена в результате проведения анионной полимеризации, использующей органическое соединение лития, исполняющее функцию инициатора полимеризации, не накладывают, и могут быть использованы любые широко известные способы.

Говоря конкретно, мономерный сопряженный диен или смесь из мономерного сопряженного диена и ароматического винильного мономера подвергают анионной полимеризации в органическом растворителе, который является инертным по отношению к реакции, таком как растворитель на углеводородной основе, в том числе алифатические, алициклические и ароматические углеводородные соединения, в присутствии соединения лития, исполняющего функцию инициатора полимеризации, и необязательного рандомизатора, тем самым, добиваясь получения интересующего полимера на основе сопряженного диена, имеющего активный центр.

В дополнение к этому, в случае использования в качестве инициатора полимеризации литийорганического соединения с большей эффективностью в сопоставлении со случаем использования катализатора, содержащего соединение редкоземельного элемента серии лантана, могут быть получены не только полимер сопряженного диена, имеющий активный центр, но также и сополимер сопряженного диена-ароматического винильного соединения, имеющий активный центр.

Растворителем на углеводородной основе предпочтительно является углеводород, содержащий от 3 до 8 атомов углерода. Его примеры включают пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен, бензол, толуол, ксилол и этилбензол. Они могут быть использованы индивидуально или в комбинации из двух и более их типов.

В дополнение к этому, концентрация мономера в растворителе предпочтительно находится в диапазоне от 5 до 50% (мас.), более предпочтительно от 10 до 30% (мас.). Необходимо отметить то, что в случае проведения сополимеризации при использовании мономерного сопряженного диенового соединения и ароматического винильного мономера уровень содержания ароматического винильного мономера в смеси загруженных мономеров предпочтительно будет находиться в диапазоне 55% (мас.) и менее.

Кроме того, рандомизатор, который может быть использован в соответствии с потребностью, представляет собой соединение, которое способно регулировать микроструктуру полимера на основе сопряженного диена таким образом, как в результате увеличения уровня содержания 1,2-связей в бутадиеновых фрагментах в стирол-бутадиеновом сополимере или 3,4-связей в изопреновом полимере, или регулировать распределения состава мономерных звеньев в сополимере сопряженного диена-ароматического винильного соединения таким образом, как в результате рандомизации бутадиеновых звеньев и стирольных звеньев в стирол-бутадиеновом сополимере. Какого-либо конкретного ограничения на тип рандомизатора не накладывают, и надлежащим образом могут быть использованы любые из известных соединений, обычно использующиеся в качестве рандомизатора. Конкретные примеры рандомизатора включают простые эфиры и третичные амины, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, диэтиленгликольдибутиловый эфир, диэтиленгликольдиметиловый эфир, 2,2-бис(2-тетрагидрофурил)пропан, триэтиламин, пиридин, N-метилморфолин, N,N,N',N'-гетраметилэтилендиамин и 1,2-пиперидиноэтан. Кроме того, также могут быть использованы и калиевые соли, такие как трет-амилат калия и трет-бутоксид калия, и натриевые соли, такие как трет-амилат натрия.

Данные рандомизаторы могут быть использованы индивидуально или в комбинации из двух и более их типов. Используемое количество рандомизатора предпочтительно выбирают в диапазоне от 0,01 до 1000 молярных эквивалентов на один моль соединения лития.

Температуру реакции полимеризации предпочтительно выбирают в диапазоне от 0 до 150°С, более предпочтительно от 20 до 130°С. Реакция полимеризации может быть проведена при развиваемом давлении, но в общем случае ее желательно проводить при таком давлении, которое сохраняет мономер практически в виде жидкой фазы. То есть в зависимости от индивидуальных полимеризуемых веществ, полимеризационного растворителя и температуры полимеризации в соответствии с потребностью может быть использовано и повышенное давление. Такое давление может быть получено по подходящему способу, такому как приложение давления к содержимому реактора при использовании газа, инертного по отношению к реакции полимеризации.

В анионной полимеризации все материалы исходного сырья, задействованные в полимеризации, такие как инициатор полимеризации, растворитель и мономер, в желательном случае используют после удаления из материалов исходного сырья ингибиторов реакции, таких как вода, кислород, диоксид углерода и протонное соединение.

Реакция полимеризации может быть проведена в соответствии с любым одним режимом, выбираемым из периодического режима и непрерывного режима.

Таким образом, получают полимер на основе сопряженного диена, имеющий активный центр.

На стадии модифицирования способа получения модифицированного полимера на основе сопряженного диена настоящего изобретения модификатор добавляют к полимеру на основе сопряженного диена, имеющему активный центр, полученный так, как это описывалось выше, предпочтительно в стехиометрическом количестве в сопоставлении с количеством активного центра полимера на основе сопряженного диена или в количестве, превышающем его, для того, чтобы обеспечить стимулирование прохождения реакции с активным центром, связанным с полимером.

Стадию модифицирования настоящего изобретения обычно проводят в тех же самых условиях по температуре и давлению, что и условия реакции полимеризации.

Защиту с аминогруппы, произведенной из модификатора модифицированного полимера на основе сопряженного диена настоящего изобретения, предпочтительно снимают таким образом, чтобы превратить ее в первичную аминогруппу. На стадии снятия защиты при проведении обработки для снятия защиты используют следующую далее методику.

То есть защищенную аминогруппу превращают в свободную аминогруппу в результате проведения гидролиза силильной защитной группы на группе. Проведение для получающегося в результате продукта десольватационной обработки приводит к получению сухого полимера, имеющего первичную аминогруппу. Необходимо понимать то, что обработка для снятия защиты с защищенной первичной аминогруппы, произведенной из модификатора, при необходимости может быть проведена на любом одном из этапов в диапазоне от этапа, задействующего описываемую ниже конденсационную обработку, до этапа, на котором проводят десольватацию таким образом, чтобы мог бы быть получен сухой полимер. Стадия снятия защиты может быть проведена одновременно со стадией десольватации, например, в результате проведения отгонки низкокипящих фракций водяным паром.

В настоящем изобретении целевой модифицированный полимер на основе сопряженного диена может быть получен в результате проведения следующей далее стадии снятия защиты. Группу, произведенную из соединения атома кремния, связанного с активной концевой группой полимера на основе сопряженного диена, подвергают гидролизной обработке таким образом, чтобы защищенная первичная аминогруппа в данной группе могла бы быть превращена в аминогруппу как свободный радикал.

На стадии гидролиза в способе получения настоящего изобретения, предпочтительно проводимой в промежутке между стадией модифицирования и стадией снятия защиты, или после стадии снятия защиты, или одновременно со стадией снятия защиты, реакцию гидролиза проводят после завершения стадии модифицирования в присутствии воды в кислотных, нейтральных или щелочных условиях. Таким образом, гидролизуемую функциональную группу, связанную с модифицированным полимером на основе сопряженного диена, подвергают эффективному гидролизу таким образом, чтобы силанольная группа могла бы быть получена в положении концевой группы или боковой цепи модифицированного полимера на основе сопряженного диена.

Количеством воды, использующейся в реакции гидролиза, предпочтительно является молярное количество, превышающее молярное количество Li инициатора, например, такое как молярное количество, превышающее молярное количество Li инициатора с кратностью в диапазоне от двух до четырех. Время гидролиза обычно находится в диапазоне приблизительно от десяти минут до нескольких часов.

Необходимо отметить то, что в случае проведения реакции гидролиза в щелочных условиях в качестве основного соединения в желательном случае добавляют гидроксид щелочного металла, такой как гидроксид натрия или гидроксид калия, предпочтительно гидроксид натрия, а в случае проведения реакции гидролиза в кислотных условиях в качестве кислотного соединения в желательном случае добавляют неорганическую кислоту, такую как хлористоводородная кислота, серная кислота или азотная кислота, карбоновую кислоту, такую как уксусная кислота или муравьиная кислота, четыреххлористый кремний и тому подобное.

В предшествующем изложении то, что стадию гидролиза проводят одновременно со стадией снятия защиты, означает то, что стадию снятия защиты и стадию гидролиза проводят в одну стадию.

В настоящем изобретении в промежутке между стадией модифицирования и стадией снятия защиты или стадией гидролиза может быть дополнительно предусмотрена стадия реакции конденсации при проведении реакции конденсации в присутствии ускорителя конденсации.

Ускоритель конденсации, используемый в реакции конденсации, предпочтительно добавляют после реакции модифицирования и до инициирования реакции конденсации. В случае добавления ускорителя конденсации до реакции модифицирования, будет протекать его непосредственная реакция с активным центром, и, таким образом, в некоторых случаях гидрокаробилоксигруппа не будет введена в активный центр. В дополнение к этому, в случае добавления ускорителя конденсации после инициирования реакции конденсации, ускоритель конденсации не будет диспергироваться однородно, и, таким образом, в некоторых случаях его каталитические эксплуатационные характеристики ухудшатся.

В случае предусматривания стадии реакции конденсации в промежутке между стадией модифицирования и стадией гидролиза момент времени, в который добавляют ускоритель конденсации, обычно будет представлять собой момент в диапазоне от 5 минут до 5 часов после инициирования реакции модифицирования, предпочтительно от 15 минут до 1 часа после инициирования реакции модифицирования. В случае предусматривания стадии реакции конденсации после стадии гидролиза данный момент времени обычно будет представлять собой момент в диапазоне от 5 минут до 5 часов после инициирования реакции гидролиза, предпочтительно от 10 минут до 2 часов после инициирования.

Ускоритель конденсации предпочтительно представляет собой соединение, содержащее элемент-металл, а более предпочтительно соединение, содержащее по меньшей мере один тип металла, относящегося к любой одной из групп в диапазоне от 2 до 15 периодической таблицы.

Ускоритель конденсации, содержащий элемент-металл, в подходящем случае представляет собой то, что описывается ниже. Ускоритель содержит, по меньшей мере, один тип, выбираемый из Ti, Sn, Bi, Zr и Al, и представляет собой алкоксид, карбоксилат или ацетилацетонатную комплексную соль металла.

В качестве ускорителя конденсации, содержащего Ti в качестве металлического компонента, предпочтительно используют каждое соединение, выбираемое из алкоксида, карбоксилата и ацетилацетонатной комплексной соли титана (Ti).

Их конкретные примеры включают тетракис(2-этил-1,3-гександиолато)титан, тетракис(2-метил-1,3-гександиолато)титан, тетракис(2-пропил-1,3-гександиолато)титан, тетракис(2-бутил-1,3-гександиолато)титан, тетракис(1,3-гександиолато)титан, тетракис(1,3-пентандиолато)титан, тетракис(2-метил-1,3-пентандиолато)титан, тетракис(2-этил-1,3-пентандиолато)титан, тетракис(2-пропил-1,3-пентандиолато)титан, тетракис(2-бутил-1,3-пентандиолато)титан, тетракис(1,3-гептандиолато)титан, тетракис(2-метил-1,3-гептандиолато)титан, тетракис(2-этил-1,3-гептандиолато)титан, тетракис(2-пропил-1,3-гептандиолато)титан, тетракис(2-бутил-1,3-гептандиолато)титан, тетракис(2-этилгексокси)титан, тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетраизопропоксититан, тетра-н-бутоксититан, олигомер тетра-н-бутоксититана, тетраизобутоксититан, тетра-втор-бутоксититан, тетра-трет-бутоксититан, бис(олеинато)бис(2-этилгексаноато)титан, дипропоксибис(триэтаноламинат) титана, дибутоксибис(триэтаноламинат) титана, трибутоксистеарат титана, трипропоксистеарат титана, трипропоксиацетилацетонат титана, дипропоксибис(ацетилацетонат) титана, трипропокси(этилацетоацетат) титана, пропоксиацетилацетонатобис(этилацетоацетат) титана, трибутоксиацетилацетонат титана, дибутоксибис(ацетилацетонат) титана, трибутоксиэтилацетоацетат титана, бутоксиацетилацетонатобис(этилацетоацетат) титана, тетракис(ацетилацетонат) титана, диацетилацетонатбис(этилацетоацетат) титана, бис(2-этилгексаноато)титаноксид, бис(лауринато)титаноксид, бис(нафтенато)титаноксид, бис(стеарато)титаноксид, бис(олеинато)титаноксид, бис(линолеато)титаноксид, тетракис(2-этилгексаноато)титан, тетракис(лауринато)титан, тетракис(нафтенато)титан, тетракис(стеарато)титан, тетракис(олеинато)титан, тетракис(линолеато)титан, ди-н-бутоксид-(бис-2,4-пентандионат) титана, оксид-бис(стеарат) титана, оксид-бис(тетраметилгептандионат) титана, оксид-бис(пентандионат) титана и тетра(лактат) титана.

В их числе предпочтительными являются тетракис(2-этил-1,3-гександиолато)титан, тетракис(2-этилгексокси)титан и ди-н-бутоксид-(бис-2,4-пентандионат) титана.

Ускоритель конденсации, содержащий Sn в виде комплекса металла, предпочтительно представляет собой соединение олова, имеющего степень окисления 2, описывающееся формулой Sn(OCOR31)2 (где R31 представляет собой алкильную группу, содержащую от 2 до 19 атомов углерода), или соединение олова, имеющего степень окисления 4, описывающееся формулой

Говоря более конкретно, в качестве карбоксилата олова в подходящем случае могут быть использованы дикарбоксилат двухвалентного олова, дикарбоксилат (включающий бис(гидрокарбилдикарбоксилат)), бис(β-дикетонат), алкоксигалогенид, гидроксид соли монокарбоновой кислоты, алкокси(тригидрокарбилсилоксид), алкокси(дигидрокарбилалкоксисилоксид), бис(тригидрокарбилсилоксид) или бис(дигидрокарбилалкоксисилоксид) четырехвалентного дигидрокарбилолова и тому подобное. Гидрокарбильной группой, связанной с оловом, в желательном случае является группа, содержащая 4 и более атомов углерода, а в особенности предпочтительно группа, содержащая от 4 до 8 атомов углерода.

В дополнение к этому, ускоритель конденсации, содержащий Zr, Bi или Al в качестве металлического компонента (такой как алкоксид, карбоксилат или ацетилацетонатная комплексная соль любого такого металла), представляет собой, например, любое одно из следующих далее соединений от (а) до (е).

(a) соль висмута и карбоновой кислоты (карбоксилат висмута)

(b) алкоксид циркония

(c) соль циркония и карбоновой кислоты (карбоксилат циркония)

(d) алкоксид алюминия

(e) соль алюминия и карбоновой кислоты (карбоксилат алюминия)

Их конкретные примеры включают: трис(2-этилгексаноат)висмут, трис(лаурат)висмут, трис(нафтенат)висмут, трис(стеарат)висмут, трис(олеат)висмут и трис(линолат)висмут; тетраэтоксицирконий, тетра-н-пропоксицирконий, тетраизопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексокси)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, бутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонатбис(этилацетоацетат) циркония, тетракис(ацетилацетонат) циркония, диацетилацетонатобис(этилацетоацетат) циркония, бис(2-этилгексаноат)цирконийоксид, бис(лаурат)цирконийоксид, бис(нафтенат)цирконийоксид, бис(стеарат)цирконийоксид, бис(олеат)цирконийоксид, бис(линолат)цирконийоксид, тетракис(2-этилгексаноат)цирконий, тетракис(лаурат)цирконий, тетракис(нафтенат)цирконий, тетракис(стеарат)цирконий, тетракис(олеат)цирконий и тетракис(линолат)цирконий; и триэтоксиалюминий, три-н-пропоксиалюминий, триизопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексокси)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, бутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетоацетат) алюминия, трис(2-этилгексаноат)алюминий, трис(лаурат)алюминий, трис(нафтенат)алюминий, трис(стеарат)алюминий, трис(олеат)алюминий и трис(линолат)алюминий.

В их числе предпочтительными являются трис(2-этилгексаноат)висмут, тетра-н-пропоксицирконий, тетра-н-бутоксицирконий, бис(2-этилгексаноат)цирконийоксид, бис(олеат)цирконийоксид, триизопропоксиалюминий, три-втор-бутоксиалюминий, трис(2-этилгексаноат)алюминий, трис(стеарат)алюминий, тетракис(ацетилацетонат) циркония и трис(ацетилацетонат) алюминия.

Примешиваемым количеством (используемым количеством) ускорителя конденсации в составленной композиции предпочтительно является такое количество, как находящееся в диапазоне от 0,1 до 10 массовых частей в расчете на 100 массовых частей каучукового компонента в описываемой ниже каучуковой композиции. Примешиваемое количество в составленной композиции более предпочтительно находится в диапазоне от 0,5 до 5 массовых частей. Установка используемого количества ускорителя конденсации в данном диапазоне делает возможным эффективное прохождение реакции конденсации.

Реакцию конденсации предпочтительно проводят в водном растворе, а температура во время проведения реакции конденсации предпочтительно находится в диапазоне от 85 до 180°С, более предпочтительно от 100 до 170°С, в особенности предпочтительно от 110 до 150°С. В результате контролируемого выдерживания температуры во время проведения реакции конденсации в данном диапазоне реакция конденсации может быть эффективно завершена, благодаря чему у полученного модифицированного полимера на основе сопряженного диена могут быть предотвращены ухудшение качества и тому подобного, что вызывают зависящая от времени реакция старения полимера и тому подобное.

Необходимо отметить то, что время реакции конденсации предпочтительно находится в диапазоне приблизительно от 5 минут до 10 часов, более предпочтительно приблизительно от 15 минут до 5 часов. В результате контролируемого выдерживания времени реакции конденсации в данном диапазоне реакция конденсации может быть плавно завершена.

Давление в реакционной системе во время проведения реакции конденсации обычно находится в диапазоне от 0,01 до 20 МПа, предпочтительно от 0,05 до 10 МПа.

На режим, в котором проводят реакцию конденсации, какого-либо конкретного ограничения не накладывают, и может быть использован реактор периодического типа. В альтернативном варианте, реакция может быть проведена по непрерывному способу при использовании аппарата, такого как многостадийный реактор непрерывного действия. В ходе проведения реакции конденсации одновременно может быть проведена и десольватация.

После завершения стадии снятия защиты или стадии снятия защиты и стадии реакции конденсации в систему реакции полимеризации для обрыва кинетической цепи реакции полимеризации, например, добавляют раствор 2,6-ди-трет-бутил-п-крезола (БГТ) в изопропаноле.

После этого проводят десольватационную обработку, такую как отгонка низкокипящих фракций водяным паром, задействующая вдувание водяного пара для уменьшения парциального давления растворителя, или вакуумную высушивающую обработку. Таким образом, получают модифицированный полимер на основе сопряженного диена настоящего изобретения.

В данном случае при использовании на стадии модифицирования гидрокарбилоксисиланового соединения, имеющего защищенную первичную аминогруппу, на стадии десольватационной обработки, задействующей использование водяного пара, такой как описанная выше отгонка низкокипящих фракций водяным паром, одновременно проводят обработку для снятия защиты, на которой стимулируют уход защитной группы с защищенного атома азота таким образом, чтобы могла бы быть получена первичная аминогруппа. В дополнение к вышеизложенному обработка для снятия защиты с защищенной первичной аминогруппы, произведенной из гидрокарбилоксисиланового соединения, может быть осуществлена в результате проведения гидролиза защитной группы на первичной аминогруппе в соответствии с любым одним из различных способов превращения группы в свободную первичную аминогруппу по мере надобности на любом одном из этапов в диапазоне от этапа после завершения стадии модифицирования до этапа, на котором проводят десольватацию таким образом, чтобы мог бы быть получен сухой полимер.

Далее будет описываться модифицированный полимер на основе сопряженного диена, полученный по способу получения настоящего изобретения.

Модифицированный полимер на основе сопряженного диена настоящего изобретения в концевой группе молекулы полимера на основе сопряженного диена предпочтительно имеет силанольную группу и функциональную группу в окрестности силанольной группы, при этом функциональная группа ускоряет прохождение реакции между силанольной группой и армирующим наполнителем.

Модифицированный полимер на основе сопряженного диена настоящего изобретения предпочтительно является таким, что в его молекулярной цепи существует только одна силанольная группа. Это обуславливается следующей далее причиной. В случае наличия в молекулярной цепи двух и более силанольных групп силанольные группы будут конденсироваться друг с другом. В результате увеличится вязкость модифицированного полимера на основе сопряженного диена, что, тем самым, в некоторых случаях затруднит проведение операции по его замешиванию.

В дополнение к этому, модифицированный полимер на основе сопряженного диена настоящего изобретения имеет как силанольную группу, так и функциональную группу по соседству с силанольной группой для ускорения прохождения реакции между силанольной группой и армирующим наполнителем. В соответствии с этим, у каждой каучуковой композиции, выбираемой из каучуковой композиции с примешанным к составленной композиции диоксидом углерода и каучуковой композиции с примешанным к составленной композиции техническим углеродом, улучшается способность к малому тепловыделению в сопоставлении с тем, что имеет место для: модифицированного полимера на основе сопряженного диена, имеющего только силанольную группу и свободного от какой-либо функциональной группы для ускорения прохождения реакции между силанольной группой и армирующим наполнителем; и модифицированного полимера на основе сопряженного диена, имеющего только функциональную группу для ускорения прохождения реакции между силанольной группой и армирующим наполнителем и свободного от какой-либо силанольной группы.

В настоящем изобретении эффективными в качестве группы для ускорения прохождения реакции с наполнителем являются первичная аминогруппа или защищенная первичная аминогруппа.

Уровень содержания винильных связей в образуемой сопряженным диеном части модифицированного полимера на основе сопряженного диена настоящего изобретения, на который ограничений не накладывают, предпочтительно составляет 70% и менее. Уровень содержания винильных связей, равный 70% и менее, является предпочтительным, поскольку в случае использования полимера в протекторе покрышки улучшатся характеристики разрушения и характеристики истирания.

В дополнение к этому, сополимер предпочтительно характеризуется уровнем содержания стирола в диапазоне от 0 до 50% (мас.). Это обуславливается тем, что уровень содержания стирола, равный 50% (мас.) и менее, у полимера улучшает баланс между способностью к малому тепловыделению и характеристиками проскальзывания на мокрой дороге.

Необходимо отметить то, что уровень содержания винильных связей определяли по методу инфракрасной спектроскопии (метод Мореро), а уровень содержания стирола определяли в результате вычисления соотношения интегралов в спектре1H-ЯМР.

Каучуковая композиция настоящего изобретения содержит модифицированный полимер на основе сопряженного диена настоящего изобретения, а предпочтительно дополнительно содержит ускоритель конденсации.

Модифицированный полимер на основе сопряженного диена, включаемый в качестве существенного компонента в каучуковую композицию настоящего изобретения, может быть модифицированным полимером на основе сопряженного диена, полученным по способу получения настоящего изобретения, при этом полимер получают в результате проведения реакции модифицирования, реакции снятия защиты, а в некоторых случаях реакции конденсации, задействующей использование ускорителя конденсации, или может быть модифицированным полимером на основе сопряженного диена, полученным без прохождения через реакцию конденсации, задействующую использование ускорителя конденсации.

Каучуковая композиция настоящего изобретения может дополнительно содержать ускоритель конденсации.

Ускоритель конденсации может быть добавлен во время синтеза модифицированного полимера на основе сопряженного диена, подобного способу получения настоящего изобретения, или может быть добавлен во время получения каучуковой композиции. В альтернативном варианте, данные операции могут быть объединены.

Информацией в отношении ускорителя конденсации является та, что и описанная в связи с реакцией конденсации в способе получения модифицированного полимера на основе сопряженного диена.

В случае добавления ускорителя конденсации во время получения каучуковой композиции ускоритель предпочтительно будут замешивать совместно с любым другим компонентом на первом этапе при температуре обычно в диапазоне приблизительно от 20 до 185°С, более предпочтительно от 60 до 175°С.

С точки зрения реакционной способности между диоксидом кремния и силанолом уровень содержания ускорителя конденсации в каучуковой композиции предпочтительно находится в диапазоне от 0,1 до 10 массовых частей в расчете на 100 массовых частей каучукового компонента, а более предпочтительно от 0,5 до 5 массовых частей.

Каучуковый компонент каучуковой композиции настоящего изобретения предпочтительно получают из 10-100% (мас.) модифицированного полимера на основе сопряженного диена и 90-0% (мас.) каучука на диеновой основе. Это обуславливается тем, что эффект от настоящего изобретения может быть реализован в случае равенства уровня содержания модифицированного полимера на основе сопряженного диена 10% (мас.) и более. В данном случае примеры каучука на диеновой основе за исключением модифицированного полимера на основе сопряженного диена, соответствующего настоящему изобретению, включают полибутадиен, полиизопрен, полибутадиен-полиизопреновый сополимер, стирол-бутадиеновый сополимер, стирол-изопреновый сополимер, стирол-изопрен-бутадиеновый терполимер, этилен-пропилен-диеновый терполимер, бутилкаучук и галогенированный бутилкаучук.

Каучуковая композиция настоящего изобретения предпочтительно содержит от 10 до 200 массовых частей, более предпочтительно от 20 до 120 массовых частей, в особенности предпочтительно от 30 до 100 массовых частей, армирующего наполнителя в расчете на 100 массовых частей каучукового компонента, полученного из 10-100% (мас.) модифицированного полимера на основе сопряженного диена настоящего изобретения и 90-0% (мас.) каучука на диеновой основе. В дополнение к этому, армирующий наполнитель предпочтительно представляет собой технический углерод и/или диоксид кремния. В особенности предпочтительно армирующий наполнитель представляет собой диоксид кремния.

Какого-либо конкретного ограничения на технический углерод, используемый в качестве армирующего наполнителя, не накладывают, и, например, используют марки GPF (печная сажа общего назначения), FEF (быстроэкструдируемая печная сажа), SRF (полуусиливающая печная сажа), HAF (износостойкая печная сажа), N339, IISAF (печная сажа, промежуточная между износостойкой и высокоизносостойкой), ISAF (высокоизносостойкая печная сажа) или SAF (сверхизносостойкая печная сажа). Предпочтительными являются марки технического углерода, характеризующиеся определяемой по адсорбированию азота площадью удельной поверхности (N2SA согласно измерению в соответствии с документом JIS K 6217-2:2001) в диапазоне от 20 до 250 м2/г.

Может быть использован любой один из различных коммерческих продуктов в виде диоксида кремния, используемого в качестве армирующего наполнителя при желании в комбинации с техническим углеродом или индивидуально. В их числе предпочтительным является использование диоксида кремния, полученного по мокрому способу, диоксида кремния, полученного по сухому способу, или коллоидального диоксида кремния, а в особенности предпочтительным является использование диоксида кремния, полученного по мокрому способу. Определяемая по методу БЭТ площадь удельной поверхности (согласно измерению в соответствии с документом ISO 5794/1) у диоксида кремния предпочтительно составляет 100 м2/г и более, более предпочтительно 150 м2/г и более, в особенности предпочтительно 170 м2/г и более. В качестве такого диоксида кремния может быть использован коммерческий продукт, такой как продукт, доступный под торговыми наименованиями «Nipsil AQ» (определяемая по методу БЭТ площадь удельной поверхности = 190 м2/г) или «Nipsil KQ» в компании TOSOH SILICA CORPORATION, или продукт, доступный под торговым наименованием «Ultrasil VN3» (определяемая по методу БЭТ площадь удельной поверхности = 175 м2/г) в компании Degussa.

В случае использования в качестве наполнителя в каучуковой композиции настоящего изобретения диоксида кремния в целях дополнительного улучшения армирующей способности и способности к малому тепловыделению сюда же в составленную композицию может быть примешан силановый аппрет.

Силановый аппрет включает, например, бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензолилтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид, 3-триметоксисилилпропилметакрилатмоносульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и диметоксиметилсилилпропилбензотиазолилтетрасульфид. В их числе с точки зрения эффекта улучшения армирующей способности и тому подобного подходящими для использования являются бис(3-триэтоксисилилпропил)полисульфид и 3-триметоксисилилпропилбензотиазилтетрасульфид.

Данные силановые аппреты могут быть использованы индивидуально или в комбинации из двух и более их типов.

В каучуковой композиции настоящего изобретения в качестве каучукового компонента используют модифицированный полимер, у которого в активный центр его молекулы введена функциональная группа, обладающая высоким сродством к диоксиду кремния. Поэтому в сопоставлении с общими случаями примешиваемое количество силанового аппрета в составленной композиции может быть уменьшено. Примешиваемое количество силанового аппрета в составленной композиции, которое варьируется в зависимости от типа аппрета, предпочтительно находится в диапазоне от 1 до 20% (мас.) в расчете на массу диоксида кремния. В случае нахождения данного количества в пределах данного диапазона может быть предотвращено гелеобразование в каучуковом компоненте при одновременном достаточном достижении эффекта от наличия аппрета. С точек зрения достижения эффекта от наличия аппрета и предотвращения гелеобразования примешиваемое количество силанового аппрета в составленной композиции предпочтительно находится в диапазоне от 5 до 15% (мас.).

Каучуковая композиция, соответствующая настоящему изобретению, предпочтительно является сшиваемой при использовании серы, и в подходящем случае в качестве вулканизатора используют серу. Что касается ее используемого количества, то уровень содержания серы (совокупное количество серы и уровня содержания серы от добавки, донирующей серу) предпочтительно получают при примешивании к составленной композиции количества в диапазоне от 0,1 до 10 массовых частей в расчете на 100 массовых частей каучукового компонента. Это обуславливается тем, что в случае нахождения используемого количества в пределах данного диапазона будут обеспечены модуль упругости и прочность, необходимые для вулканизованной каучуковой композиции, и может быть получено низкое потребление топлива. С данной точки зрения уровень содержания серы более предпочтительно получают при примешивании к составленной композиции количества в диапазоне от 0,2 до 8 массовых частей.

В каучуковую композицию, соответствующую настоящему изобретению, любой один из различных химических реагентов, обычно использующихся в резиновой промышленности, таких как вулканизатор за исключением серы, ускоритель вулканизации, технологическое масло, пластификатор, антиоксидант, средство, предотвращающее подвулканизацию, цинковые белила, стеариновая кислота и термоотверждающаяся смола, и термопластичная смола, при желании может быть включен в такой степени, чтобы не нанести ущерб достижению цели настоящего изобретения.

На ускоритель вулканизации, который может быть использован в настоящем изобретении, какого-либо конкретного ограничения не накладывают, и он может включать ускорители вулканизации на тиазольной основе, такие как 2-меркаптобензотиазол (М), дибензотиазилдисульфид (DM) и N-циклогексил-2-бензотиазилсульфенамид (CZ), и ускорители вулканизации на гуанидиновой основе, такие как дифенилгуанидин (DPG). Их используемое количество предпочтительно находится в диапазоне от 0,1 до 5,0 массовой части, более предпочтительно от 0,2 до 3,0 массовой части, в расчете на 100 массовых частей каучукового компонента.

В дополнение к этому, технологическое масло, которое может быть использовано в качестве мягчителя в каучуковой композиции настоящего изобретения, включает масло на парафиновой основе, масло на нафтеновой основе и масло на ароматической основе. Масло на ароматической основе применяют в вариантах использования, в которых важными считаются предел прочности при растяжении и сопротивление истиранию, а масло на нафтеновой основе или масло на парафиновой основе применяют в вариантах использования, в которых важными считаются потери на гистерезис и низкотемпературные характеристики. Их используемое количество предпочтительно нахолодится в диапазоне от 0 до 100 массовых частей в расчете на 100 массовых частей каучукового компонента, и в случае количества, равного 100 массовым частям и менее, у вулканизованного каучука будет подавляться ухудшение предела прочности при растяжении и способности к малому тепловыделению (малого потребления топлива).

Кроме того, антиоксидант, который может быть использован в каучуковой композиции настоящего изобретения, представляет собой, например, 3C (N-изопропил-N'-фенил-п-фенилендиамин), 6C [N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин], AW (6-этокси-2,2,4-триметил-1,2-дигидрохинолин) или продукт высокотемпературной конденсации между дифениламином и ацетоном. Используемое количество антиоксиданта предпочтительно находится в диапазоне от 0,1 до 6,0 массовой части, более предпочтительно от 0,3 до 5,0 массовой части, в расчете на 100 массовых частей каучукового компонента.

Каучуковую композицию настоящего изобретения получают в результате проведения замешивания в соответствии с рецептурой составленной композиции при использовании замесочной машины, такой как смеситель Бэнбери, вальцы или закрытый резиносмеситель. Композицию подвергают формованию, а после этого вулканизуют. В результате может быть получена каучуковая композиция, характеризующаяся превосходными способностью к малому тепловыделению и сопротивлением истиранию. Каучуковую композицию используют в различных элементах пневматических покрышек и в различных резиновых промышленных изделиях, таких как ленточный транспортер и резиновый шланг.

Примеры

Далее в настоящем документе настоящее изобретение описывается более подробно при обращении к примерам. Однако настоящее изобретение данными примерами никоим образом не ограничивается.

Необходимо отметить то, что тангенс динамических потерь (tan δ) и сопротивление истиранию у вулканизованной каучуковой композиции из модифицированного полимера на основе сопряженного диена измеряли в соответствии со следующими далее методами. В дополнение к этому, по следующему далее методу измеряли степень конденсации (m)для модификатора.

<Степень конденсации для модификатора>

(1) Степень конденсации (m) для модификатора

Степень конденсации рассчитывали по значениям интегралов как для величины пика части, образуемой концевой группой, так и для величины пика, произведенного от защитной группы, в каждом методе, выбираемом из ГПХ и ЯМР.

<Доля полученного силанола у модифицированного полимера на основе сопряженного диена>

(1) Доля полученного силанола

Величина гидролиза алкоксисилановой группы описывается в примере для этоксисилильной группы. Количество алкоксисилана М (%) у модифицированного полимера рассчитывали по многополосному поглощению в области в диапазоне от 3,6 до 3,7 м.д., характеристичной для SiOCH2CH3 полимера в спектре 1Н-ЯМР, и среднечисленной молекулярной массе части, образуемой основой. Долю RГПХ % компонента, не подвергшегося реакции сочетания, в методе ГПХ рассчитывали по площади пика компонента, эквивалентного основе, исходя из количества введенного образца в методе ГПХ. Для достижения возможности вычитания пост-реакционного компонента реакции сочетания и тому подобного определяли разницу между значениями М (%) и RГПХ %, а после этого из разницы рассчитывали количество полученного силанола, выраженное через процентную величину. Для среднечисленной молекулярной массы, используемой при вычислении доли полученного силанола, использовали среднечисленную молекулярную массу, определенную по методу ГПХ с коррекцией по уравнению Марка-Хувинка.

<Физические свойства вулканизованного каучука>

(1) Тангенс динамических потерь (tan δ)

Значение tan δ измеряли при использовании аппарата для измерения вязкоэластичности (изготовленного в компании Rheometrics, Inc.) при температуре 60°С, деформации 5% и частоте 15 Гц. В таблице 1 продемонстрирован индекс, определенный в следующем далее уравнении при установлении значения tan δ из сравнительного примера 1 равным 100. Меньшее значение индекса означает лучшую способность к малому тепловыделению и меньшие потери на гистерезис.

Индекс тангенса динамических потерь (tan δ) = {(tan δ испытуемой вулканизованной каучуковой композиции) / (tan δ вулканизованной каучуковой композиции из сравнительного примера 1, 2 или 5)} × 100

(2) Сопротивление истиранию (по Ламбурну)

Результат испытания на истирание по Ламбурну в соответствии с документом JIS K 6264-1993 представили в виде индекса, рассчитанного по следующему далее уравнению при установлении результата из сравнительного примера 1 или 3 равным 100.

Индекс сопротивления истиранию = (потери на истирание из сравнительного примера 1,2 или 5/потери на истирание у испытуемого образца) × 100

Больший индекс сопротивления истиранию означает еще более превосходное сопротивление истиранию.

<Синтез модификатора>

Пример синтеза 1: Синтез N,N-бис(триметилсилил)аминопропилтриэтоксисилана

Для получения аминосиланового фрагмента в атмосфере азота в стеклянной колбе, снабженной механической мешалкой, к 400 мл дихлорметанового растворителя добавляли 41 г 3-аминопропилтриэтоксисилана (изготовленного в компании Gelest, Inc.). После этого для получения защитного фрагмента к раствору добавляли 48 мл триметилсиланхлорида (изготовленного в компании Sigma-Aldrich, Inc.) и 53 мл триэтиламина с последующим перемешиванием смеси при комнатной температуре в течение 17 часов. Затем реакционный раствор подвергали воздействию испарителя для того, чтобы удалить растворитель. Таким образом, получали реакционный раствор композиции. Кроме того, получающийся в результате реакционный раствор перегоняли при пониженном давлении в условиях 5 мм ртутного столба. Таким образом, получали 40 г N,N-бис(триметилсилил)аминопропилтриэтоксисилана в виде фракции в диапазоне от 125 до 130°С.

Пример синтеза 2: Синтез продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана

Для получения аминосиланового фрагмента в атмосфере азота в стеклянной колбе, снабженной механической мешалкой, к 400 мл дихлорметанового растворителя добавляли 41 г 3-аминопропилтриэтоксисилана (изготовленного в компании Gelest, Inc.). После этого для получения защитного фрагмента к раствору добавляли 48 мл триметилсиланхлорида (изготовленного в компании Sigma-Aldrich, Inc.) и 53 мл триэтиламина с последующим перемешиванием смеси при комнатной температуре в течение 25 часов. Затем реакционный раствор подвергали воздействию испарителя для того, чтобы удалить растворитель. Таким образом, получали реакционный раствор композиции. Кроме того, получающийся в результате реакционный раствор перегоняли при пониженном давлении в условиях 5 мм ртутного столба. Таким образом, получали продукт полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана в виде фракции в диапазоне от 150 до 200°С. Степень конденсации m составляла 4,1.

Пример синтеза 3: Синтез продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана

Для получения аминосиланового фрагмента в атмосфере азота в стеклянной колбе, снабженной механической мешалкой, к 400 мл дихлорметанового растворителя добавляли 41 г 3-аминопропилтриэтоксисилана (изготовленного в компании Gelest, Inc.). После этого для получения защитного фрагмента к раствору добавляли 48 мл триметилсиланхлорида (изготовленного в компании Sigma-Aldrich, Inc.) и 53 мл триэтиламина с последующим перемешиванием смеси при 50°С в течение 48 часов. Затем реакционный раствор подвергали воздействию испарителя для того, чтобы удалить растворитель. Таким образом, получали реакционный раствор композиции. Кроме того, получающийся в результате реакционный раствор перегоняли при пониженном давлении в условиях 5 мм ртутного столба. Таким образом, получали продукт полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана в виде фракции в диапазоне от 150 до 200°С. Степень конденсации m составляла 4,1.

Пример синтеза 4: Синтез продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана и N,N-бис(диметил)аминопропилтриэтоксисилана

В атмосфере азота в стеклянной колбе, снабженной механической мешалкой, к 400 мл дихлорметанового растворителя добавляли 20 г N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 1. После этого при одновременном перемешивании содержимого в колбе при комнатной температуре по каплям добавляли дихлорметановый раствор, в котором растворяли 20 г М,М-бис(диметил)аминопропилтриэтоксисилана. Затем смесь перемешивали в течение 25 часов при комнатной температуре, а после этого реакционный раствор подвергали воздействию испарителя для того, чтобы удалить растворитель. Таким образом, получали реакционный раствор композиции. Кроме того, получающийся в результате реакционный раствор перегоняли при пониженном давлении в условиях 5 мм ртутного столба. Таким образом, получали продукт полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана и N,N-бис(диметил)аминопропилтриэтоксисилана в виде фракции в диапазоне от 150 до 200°С.

Пример синтеза 5: Синтез продукта кетимин-силановой конденсации

В атмосфере азота при комнатной температуре в течение 2 дней перемешивали 20,0 г (0,112 моль) 3-аминопропилтриметоксисилана и 10,7 г (0,123 моль) метилизопропилкетона. Из получающегося в результате реакционного раствора в вакууме удаляли метанол и непрореагировавший метилизопропилкетон. Таким образом, получали продукт кетимин-силановой конденсации, характеризующийся средней степенью конденсации 2,4.

Пример получения 1: Получение модифицированного сополимера сопряженного диена А

<Получение сополимера сопряженного диена, имеющего активный центр>

В выдерживающую воздействие давления стеклянную емкость объемом 800 мл, которую высушивали, и атмосферу в которой вытесняли азотом, добавляли раствор 1,3-бутадиена в циклогексане и раствор стирола в циклогексане таким образом, чтобы количество 1,3-бутадиена составляло бы 60 г, а количество стирола составляло бы 15 г. К смеси добавляли 0,70 миллимоль 2,2-дитетрагидрофурилпропана. Кроме того, к смеси добавляли 0,70 ммоль н-бутиллития (BuLi), а после этого смесь подвергали реакции полимеризации в горячей водяной бане при 50°С в течение 1,5 часов. Степень превращения при полимеризации в данный момент времени составляла почти что 100%.

<Стадия модифицирования>

После этого к полимеризационной реакционной системе добавляли продукт полной конденсации органосиланового соединения, полученного в примере синтеза 2, в эквимолярном количестве по отношению к литию (Li). Кроме того, реакцию модифицирования проводили при 50°С в течение 30 минут.

<Стадия гидролиза и любая последующая стадия>

После этого к полимеризационной реакционной системе постепенно добавляли 1,5 мл разбавленной хлористо-водородной кислоты. Затем к полимеризационной реакционной системе добавляли воду в молярном количестве, в три раза превышающем количество лития (Li), и после этого в полимеризационную реакционную систему перемешивали в течение 30 минут.Затем для обрыва кинетической цепи реакции полимеризации к полимеризационной реакционной системе добавляли раствор 2,6-ди-трет-бутил-п-крезола в изопропаноле. После этого проводили десольватацию в результате вдувания в систему водяного пара для уменьшения парциального давления растворителя (отгонка низкокипящих фракций водяным паром). Затем проводили вакуумное высушивание. Таким образом, получали модифицированный сополимер сопряженного диена А.

Пример получения 2: Получение модифицированного сополимера сопряженного диена В

<Получение сополимера сопряженного диена, имеющего активный центр>

В выдерживающую воздействие давления стеклянную емкость объемом 800 мл, которую высушивали, и атмосферу в которой вытесняли азотом, добавляли раствор 1,3-бутадиена в циклогексане и раствор стирола в циклогексане таким образом, чтобы количество 1,3-бутадиена составляло бы 60 г, а количество стирола составляло бы 15 г. К смеси добавляли 0,70 миллимоль 2,2-дитетрагидрофурилпропана. Кроме того, к смеси добавляли 0,70 ммоль н-бутиллития (BuLi), а после этого смесь подвергали реакции полимеризации в горячей водяной бане при 50°С в течение 1,5 часов. Степень превращения при полимеризации в данный момент времени составляла почти что 100%.

<Стадия модифицирования>

После этого к полимеризационной реакционной системе добавляли продукт полной конденсации органосиланового соединения, полученного в примере синтеза 3, в эквимолярном количестве по отношению к литию (Li). Кроме того, реакцию модифицирования проводили при 50°С в течение 30 минут.

<Любая последующая стадия>

После этого для обрыва кинетической цепи реакции полимеризации к полимеризационной реакционной системе добавляли раствор 2,6-ди-трет-бутил-п-крезола в изопропаноле. Затем проводили снятие защиты и десольватацию в результате вдувания в систему водяного пара для уменьшения парциального давления растворителя (отгонка низкокипящих фракций водяным паром). После этого проводили вакуумное высушивание. Таким образом, получали модифицированный сополимер сопряженного диена В.

Пример получения 3: Получение модифицированного сополимера сопряженного диена С

Модифицированный сополимер сопряженного диена С получали тем же самым образом, что и в примере получения 1, за исключением того, что какой-либо стадии гидролиза не предусматривалось.

Пример получения 4: Получение модифицированного сополимера сопряженного диена D

Модифицированный сополимер сопряженного диена D получали тем же самым образом, что и в примере получения 1, за исключением того, что: на стадии модифицирования в качестве модификатора вместо продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 2, добавляли продукт полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана и N,N-бис(диметил)аминопропилтриэтоксисилана, полученный в примере синтеза 4; и какой-либо стадии гидролиза не предусматривалось.

Сравнительный пример получения 1: Получение модифицированного сополимера сопряженного диена Е

Модифицированный сополимер сопряженного диена Е получали тем же самым образом, что и в примере получения 1, за исключением того, что на стадии модифицирования в качестве модификатора вместо продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 2, добавляли неконденсированный N,N-бис(триметилсилил)аминопропилтриэтоксисилан, полученный в примере синтеза 1.

Сравнительный пример получения 2: Получение модифицированного сополимера сопряженного диена F

Модифицированный сополимер сопряженного диена F получали тем же самым образом, что и в примере получения 2, за исключением того, что на стадии модифицирования в качестве модификатора вместо продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 3, добавляли неконденсированный N,N-бис(триметилсилил)аминопропилтриэтоксисилан, полученный в примере синтеза 1.

Сравнительный пример получения 3: Получение модифицированного сополимера сопряженного диена G

Модифицированный сополимер сопряженного диена G получали тем же самым образом, что и в примере получения 1, за исключением того, что: на стадии модифицирования в качестве модификатора вместо продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 2, добавляли неконденсированный N,N-бис(триметилсилил)аминопропилтриэтоксисилан, полученный в примере синтеза 1; и какой-либо стадии гидролиза не предусматривалось.

Сравнительный пример получения 4: Получение модифицированного сополимера сопряженного диена Н

Модифицированный сополимер сопряженного диена Н получали тем же самым образом, что и в примере получения 1, за исключением того, что: на стадии модифицирования в качестве модификатора вместо продукта полной конденсации N,N-бис(триметилсилил)аминопропилтриэтоксисилана, полученного в примере синтеза 2, добавляли продукт кетимин-силановой конденсации, полученный в примере синтеза; и какой-либо стадии гидролиза не предусматривалось.

Пример 1 и сравнительный пример 1

Измеряли доли полученного силанола у модифицированных сополимеров сопряженного диена А и Е, полученных в примере получения 1 и сравнительном примере получения 1. В дополнение к этому, каждый из двух типов каучуковых композиций из примера 1 и сравнительного примера 1 получали в соответствии с рецептурой «композиции 1», продемонстрированной в таблице 1. Таблица 2 демонстрирует результаты по сопротивлению истиранию и значению tan δ для каждой из каучуковых композиций после их вулканизации.

Примеры от 2 до 4 и сравнительные примеры от 2 до 4

Измеряли доли полученного силанола у модифицированных сополимеров сопряженного диена А, С, D, Е, G и Н, полученных в примерах получения 1, 3 и 4 и сравнительных примерах получения 1, 3 и 4. В дополнение к этому, каждый из шести типов каучуковых композиций из примеров от 2 до 4 и сравнительных примеров от 2 до 4 получали в соответствии с рецептурой «композиции 2», продемонстрированной в таблице 1. Таблица 3 демонстрирует результаты по сопротивлению истиранию и значению tan δ для каждой из каучуковых композиций после их вулканизации.

Пример 5 и сравнительный пример 5

Измеряли степени конденсации у модифицированных сополимеров сопряженного диена В и Е, полученных в примере получения 2 и сравнительном примере получения 2. В дополнение к этому, каждый из двух типов каучуковых композиций из примера 2 и сравнительного примера 3 получали в соответствии с рецептурой составленной композиции, продемонстрированной в таблице 1. Таблица 4 демонстрирует результаты по сопротивлению истиранию и значению tan δ для каждой из каучуковых композиций после их вулканизации.