Винилсиланы для применения в функционализированных эластомерных полимерах - RU2669799C2

Код документа: RU2669799C2

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новым винилсилановым соединениям, подходящим в качестве модифицирующих мономеров при полимеризации сопряженных диеновых мономеров необязательно совместно с ароматическими виниловыми мономерами для получения, таким образом, полимеров, в частности эластомерных полимеров, которые можно эффективно применять в резиновых изделиях, таких как шины.

УРОВЕНЬ ТЕХНИКИ

Увеличение цен на нефть и государственное законодательство, требующее снижения выбросов диоксида углерода транспортными средствами, побуждают изготовителей резины изготавливать «топливосберегающие» и, таким образом, экономичные по расходу топлива шины. Одним из подходов для изготовления топливосберегающих шин является получение составов шин, имеющих пониженные потери на гистерезис. Потери на гистерезис перекрестно-сшитой эластомерной полимерной композиции связаны со значением tg δ при 60°С (см. ISO 4664-1:2005; Каучук вулканизованный или термопластичный; определение динамических свойств - часть 1: общее руководство). В общем случае вулканизованные эластомерные полимерные композиции, имеющие относительно низкие значения tg δ при 60°С, являются предпочтительными, так как они имеют пониженные потери на гистерезис. В случае конечного шинного продукта это распространяется на пониженное сопротивление качению и улучшенную экономию топлива. В противоположность этому пониженное значение tg δ при 0°С соответствует ухудшенному сцеплению шинного продукта с мокрым дорожным покрытием. Таким образом, общеизвестно, что шину с пониженным сопротивлением качению можно изготовить за счет ухудшения свойств сцепления с мокрым дорожным покрытием. Например, если в случайном растворном стирол-бутадиеновом каучуке (случайный РСБК) концентрация звеньев полистирола понижена относительно общей концентрации полибутадиеновых звеньев, то температура стеклования РСБК понижается, и в результате понижаются значения tg δ при 60°С и tg δ при 0°С, что в общем случае соответствует улучшению сопротивления качению и ухудшению характеристик сцепления шины с мокрым дорожным покрытием. Соответственно, для надлежащей оценки характеристик вулканизованного каучука наряду с теплообразованием в шине необходимо отслеживать значения tg δ при 60°С и tg δ при 0°С.

Публикация WO 2012/091753 относится к полимерам, функционализированным силаном, и изготовленным из них вулканизованным каучукам. Авторы описывают применение определенных алкениламиносиланов для инициирования анионной полимеризации.

US 2010/0056712 относится к сопряженному диеновому полимеру, полученному путем полимеризации сопряженного диенового мономера и виниламиносилана в присутствии катализатора на основе щелочного металла.

Публикация WO 2011/028523 относится к способу получения полидиена, включающему полимеризацию сопряженного диенового мономера с каталитической системой на основе лантанида в присутствии винилсилана, аллилсилана или аллилвинилсилана.

Целью настоящее изобретение является обеспечение отвержденных композиций эластомерного полимера (каучука), обладающих пониженным теплообразованием и улучшенными значениями tg δ, что соответствует улучшенному балансу сопротивления качению и характеристик сцепления с мокрым дорожным покрытием.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение помимо прочего основано на обнаружении того, что указанные выше задачи можно решать путем осуществления полимеризации сопряженных диеновых мономеров, таких как 1,3-бутадиен («бутадиен») и изопрен, в присутствии специфичного винилсиланового соединения.

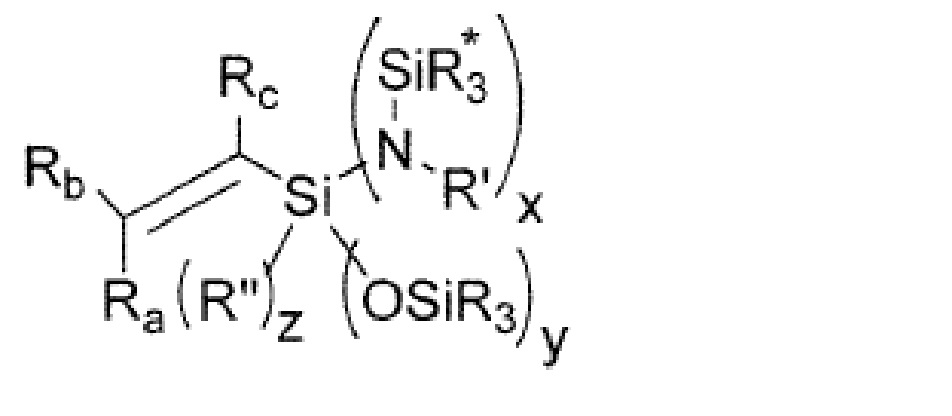

Таким образом, согласно первому аспекту в настоящем изобретении предложено винилсилановое соединение следующей формулы 1:

где R независимо выбран из С1-С18 гидрокарбила;

R" выбран из С1-С6 гидрокарбила;

Ra, Rb и Rc независимо выбраны из водорода, метила, этила и винила;

x и y независимо представляют собой целые числа, выбранные из 1 и 2; z представляет собой целое число, выбранное из 0 и 1; и x+y+z=3;

R' независимо выбран из С1-С12 алкила, С2-С12 алкенила, С6-С18 арила, С7-С18 алкиларила и три(С1-С6 алкил, С6-С12 арил или С7-С18 алкиларил)силила, причем две группы R' могут быть объединены с образованием кольца, и кольцо может содержать помимо атома азота, связанного с Si, один или более атомов кислорода, атомов азота, групп >N(С1-С6 алкил) и атомов серы; и один R' может представлять собой -Si(CRc=CRaRb)(OSiR3)y(R")z, при этом Ra, Rb, Rc, R, R", y и z независимо являются такими, как определено выше, и y+z=2.

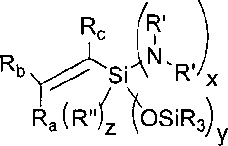

Винилсилановые соединения формулы 1 включают (охватывают) винилсилановые соединения, имеющие следующие формулы 1' и 6:

где заместители и параметры являются такими, как определено выше.

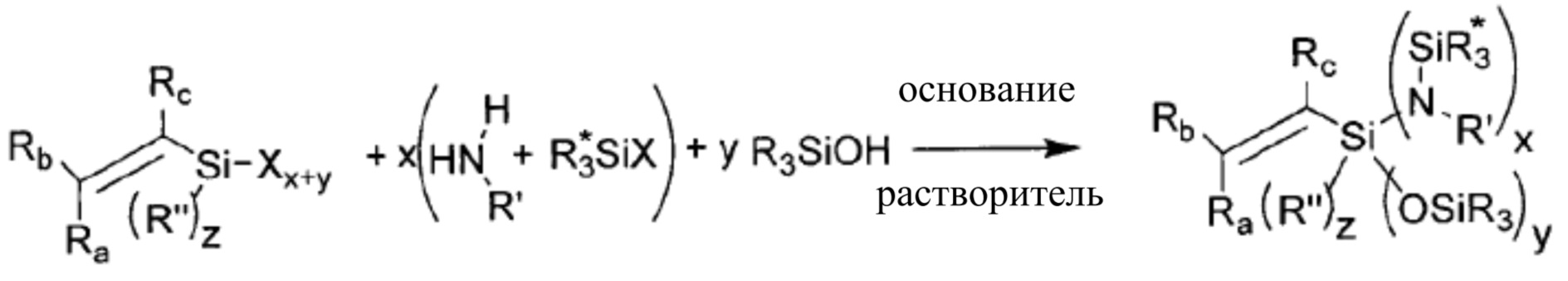

Согласно второму аспекту в настоящем изобретении предложен способ получения винилсиланового соединения формулы 1, включающий приведение во взаимодействие дигалогенвинилсилана или тригалогенвинилсилана формулы 2 с три(С1-С18 гидрокарбил)-силанолом формулы 3 и вторичным алифатическим или ароматическим амином формулы 4 согласно схеме реакции в присутствии агента, удаляющего протоны, такого как третичный алифатический или ароматический амин, гидрид металла или металлорганическое соединение. В одном из вариантов реализации винилсилановое соединение формулы 1 представлено формулой 6, такой как показано ниже, и его получают в способе, включающем приведение во взаимодействие дигалогенвинилсилана или тригалогенвинилсилана формулы 2 с три(С1-С18 гидрокарбил)силанолом формулы 3, первичным алифатическим или ароматическим амином формулы 4' и галогенсиланом формулы 5 в присутствии агента, удаляющего протоны, такого как третичный алифатический или ароматический амин, гидрид металла или металлорганическое соединение. В одном из вариантов реализации также можно применять первичный амин формулы 4' или вторичный амин формулы 4 в качестве агента, удаляющего протоны, для чего, тем не менее, требуется более высокое количество указанного амина.

где R, R', R", Ra, Rb, Rc, x, y и z являются такими, как определено для формулы 1, R* независимо выбран из С1-С6 алкила, С6-С12 арила и С7-С18 алкиларила, и X представляет собой галоген, такой как хлор или бром, предпочтительно представляет собой хлор.

Согласно третьему аспекту в настоящем изобретении предложен способ получения эластомерного полимера, включающий полимеризацию по меньшей мере одного сопряженного диенового мономера, винилсиланового соединения формулы 1, включая винилсилановое соединение формулы 6, и необязательно одного или более ароматических виниловых мономеров в присутствии соединения-инициатора или катализатора, предпочтительно в присутствии соединения-инициатора.

Согласно четвертому аспекту в настоящем изобретении предложен эластомерный полимер, который можно получать путем полимеризации по меньшей мере одного сопряженного диенового мономера, винилсиланового соединения формулы 1, включая винилсилановое соединение формулы 6, и необязательно одного или более ароматических виниловых мономеров в присутствии соединения-инициатора или катализатора, предпочтительно в присутствии соединения-инициатора.

Согласно пятому аспекту в настоящем изобретении предложена неотвержденная полимерная композиция, содержащая эластомерный полимер согласно настоящему изобретению и один или более дополнительных компонентов, выбранных из (i) компонентов, которые добавляют в процессе полимеризации, применяемом для получения указанного полимера, или которые образуются в указанном процессе полимеризации, (ii) компонентов, которые сохраняются после удаления растворителя в процессе полимеризации, и (iii) компонентов, которые добавляют в полимер после завершения способа получения полимера, включая, таким образом, компоненты, которые добавляют в «не содержащий растворитель» полимер с применением механического смесителя (но не ограничиваясь им).

Согласно шестому аспекту в настоящем изобретении предложена вулканизованная полимерная композиция, которую получают путем вулканизации неотвержденной полимерной композиции согласно настоящему изобретению, содержащей один или более вулканизующих агентов.

Согласно седьмому аспекту в настоящем изобретении предложено изделие, содержащее по меньшей мере один компонент, полученный из вулканизованной полимерной композиции согласно настоящему изобретению.

Эластомерный полимер и содержащие его композиции обладают полезными свойствами в частности при применении для изготовления шин. В частности, неожиданно было обнаружено, что отвержденные полимерные композиции («отвержденные каучуковые композиции»), изготовленные из эластомерного полимера согласно настоящему изобретению, имеют улучшенный баланс tg δ при 0°С и tg δ при 60°С, что соответствует улучшенному балансу низкого сопротивления качению и повышенного сцепления с мокрым дорожным покрытием. Эффективные свойства в частности были обнаружены при применении неотвержденной полимерной композиции согласно настоящему изобретению, содержащей оксид кремния и/или сажу в качестве наполнителей.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Винилсилановое соединение формулы 1

Винилсилановое соединение формулы 1 согласно первому аспекту настоящего изобретения, включая винилсилановое соединение формулы 1' и 6, характеризуется наличием комбинации аминогруппы и силоксигруппы, присоединенных к атому кремния винилсиланового фрагмента.

В винилсилановом соединении формулы 1 (включая формулы 1' и 6) R независимо выбран из С1-С18 гидрокарбила. С1-С18 гидрокарбил в частности включает С1-С18 алкил, С2-С18 алкенил, С2-С18 алкинил, С6-С18 арил и С7-С18 алкиларил. Конкретными типовыми тригидрокарбилсилоксигруппами, полученными из комбинации R и силоксигруппы (-O-Si), являются трет-бутилдиметилсилокси, триэтилсилокси, триизопропилсилокси, трифенилсилокси, трет-бутилдифенилсилокси, диэтилизопропилсилокси, диметилоктадецилсилокси и тригексилсилокси.

R' независимо выбран из С1-С12 алкила, С2-С12 алкенила, С6-С18 арила, С7-С18 алкиларила и три(С1-С6 алкил, С6-С12 арил или С7-С18 алкиларил)силила, где две группы R' могут быть объединены с образованием кольца, и кольцо может содержать помимо атома азота, связанного с Si, один или более атомов кислорода, атомов азота, групп >N(С1-С6 алкил) и атомов серы. R' предпочтительно независимо выбран их метила, этила, н-пропила, н-бутила, изобутила, пентила, гексила и бензила. В одном из вариантов реализации каждая из двух групп R' представляет собой этильную группу, присоединенную через атом кислорода, с образованием, таким образом, морфолинового кольца совместно с атомом азота, связанным с Si. В другом варианте реализации две группы R' объединены совместно с атомом азота, связанным с Si, с образованием 5-12-членного кольца, такого как циклогексиламиногруппа, циклогептиламиногруппа, циклооктиламиногруппа, циклододециламиногруппа или циклопентиламиногруппа, предпочтительно 5-8-членного кольца. В одном из вариантов реализации один R' представляет собой группу - Si(CRc=CRaRb)(OSiR3)y(R")z, где Ra, Rb, Rc, R, R", y и z независимо являются такими, как определено выше, и y+z=2. В указанном варианте реализации винилсилановое соединение согласно настоящему изобретению имеет структуру формулы 1'.

R" выбран из С1-С6 гидрокарбила, включая С1-С6 алкил и фенил. R" предпочтительно представляет собой метил.

Ra, Rb и Rc независимо выбраны из водорода, метила, этила и винила и предпочтительно являются одинаковыми и еще более предпочтительно представляют собой водород. В одном из вариантов реализации только один из Ra, Rb и Rc представляет собой винил, тогда как остальные два представляют собой водород.

x и y независимо представляют собой целые числа, выбранные из 1 и 2; z представляет собой целое число, выбранное из 0 и 1; и x+y+z=3. В предпочтительном варианте реализации каждый x, y и z равен 1.

В предпочтительных вариантах реализации винилсиланового соединения формулы 1 параметры и заместители имеют следующие значения:

а) R представляет собой (метил, метил, трет-бутил) или (фенил, фенил, фенил) или (трет-бутил, фенил, фенил) или (гексил, гексил, гексил); R' независимо выбран из метила, этила, н-пропила, н-бутила, пентила, гексила, гептила, октила и бензила (связанного через метильную группу), или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R" представляет собой метил; каждый Ra, Rb и Rc представляет собой водород; и x=y=z=1;

b) R представляет собой (метил, метил, трет-бутил) или (гексил, гексил, гексил); R' независимо выбран из метила и этила, или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R" представляет собой метил; каждый Ra, Rb и Rc представляет собой водород; и x=2, y=1, и z=0;

с) R представляет собой (метил, метил, трет-бутил) или (гексил, гексил, гексил); R' независимо выбран и метила и этила, или -NR'R' образует морфолиновую группу, пирролидиновую группу, пиперидиновую группу или оксазолидиновую группу; R" представляет собой метил; каждый Ra и Rb представляет собой водород, и Rc представляет собой винил; и x=y=z=1.

В общем случае, чем меньше заместители в группе -NR'2, тем предпочтительнее выбирать более объемные заместители в группе -OSiR3.

В предпочтительных вариантах реализации винилсиланового соединения формулы 6 параметры и заместители имеют следующие значения:

R представляет собой (метил, метил, трет-бутил); R' выбран из метила, этила, н-пропила, н-бутила, пентила, гексила, гептила и октила; R* выбран из метила и этила; R" представляет собой метил; каждый Ra, Rb и Rc представляет собой водород; x=y=z=1.

Предпочтительными вариантами реализации винилсиланового соединения формулы 1 являются (трет-бутилдиметилсилокси)метил-4-морфолино(винил)силан, (трет-бутилдиметилсилокси)(диметиламино)метил(винил)силан, (трет-бутилдиметилсилокси)-(диэтиламино)метил(винил)силан и (трет-бутилдиметилсилокси)(дибутиламино)метил-(винил)силан. Предпочтительными вариантами реализации винилсиланового соединения формулы 6 являются (трет-бутилдиметилсилокси)[(триметилсилил)пропиламино]метил-(винил)силан, (трет-бутилдиметилсилокси)[(триметилсилил)метиламино]метил(винил)-силан, (трет-бутилдиметилсилокси)[(триметилсилил)этиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(триметилсилил)бутиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(диметилфенилсилил)пропиламино]метил(винил)силан, (трет-бутилдиметилсилокси)[(диметилфенилсилил)этиламино]метил(винил)силан и (трет-бутилдиметилсилокси)[(диметилфенилсилил)метиламино]метил(винил)силан.

Получение винилсиланового соединения формулы 1 (включая формулу 1' и 6)

Согласно второму аспекту изобретения винилсилановое соединение формулы 1 можно получать путем взаимодействия дигалогенвинилсилана или тригалогенвинилсилана формулы 2 с три(С1-С18 гидрокарбил)силанолом формулы 3 и вторичным алифатическим или ароматическим амином формулы 4, где R, R', R", Ra, Rb, Rc, x, y и z такие, как определено в общем случае и в конкретных вариантах реализации формулы 1. Винилсилановое соединение формулы 6, охваченное формулой 1, можно получать соответствующим образом с применением комбинации первичного алифатического или ароматического амина формулы 4' и галогенсилана формулы 5 вместо вторичного амина формулы 4.

Подходящие дигалогенвинилсиланы формулы 2 включают дихлорвинилсилан. Подходящие тригалогенвинилсиланы формулы 2 включают трихлорвинилсилан.

Три(С1-С18 гидрокарбил)силанол формулы 3 в частности представлен трет-бутилдиметилсиланолом, триэтилсиланолом, триизопропилсиланолом, триметилсиланолом, трифенилсиланолом, трет-бутилдифенилсиланолом, диэтилизопропилсиланолом, диметилфенилсиланолом, бензилдиметилсиланолом и диметилоктадецилсиланолом. Силанол формулы 3, как правило, применяют в общем количестве от 0,9 до 5 эквивалентов на эквивалент галогенвинилсилана формулы 2. В случае x=y=z=1 в формуле 1 или 6 предпочтительным является применение силанола формулы 3 в общем количестве 0,9-2 эквивалента, более предпочтительно 0,9-1,4 эквивалента на эквивалент галогенвинилсилана формулы 2. В случае x=1, y=2, и z=0, предпочтительным является применение силанола формулы 3 в общем количестве 1,9 5 эквивалента, более предпочтительно 1,9-3 эквивалента на эквивалент галогенвинилсилана формулы 2. В случае x=2, y=1, и z=0, предпочтительным является применение силанола формулы 3 в общем количестве 0,9-2 эквивалента, более предпочтительно 0,9-1,4 эквивалента на эквивалент галогенвинилсилана формулы 2.

Подходящие вторичные алифатические или ароматические амины формулы 4 и первичные алифатические или ароматические амины формулы 4' включают диметиламин, диэтиламин, дипропиламин, диизопропиламин, дибутиламин, диизобутиламин, дипентиламин, дигексиламин, дигептиламин, диоктиламин, динониламин, дидециламин, диизооктиламин, N-бензилметиламин, N-метиланилин, N-этиланилин, морфолин, пирролидин, пиперидин, N-метилпиперазин, метиламин, этиламин, пропиламин, бутиламин, пентиламин, гексиламин, гептиламин и октиламин, предпочтительно диметиламин, диэтиламин, дибутиламин, морфолин и пропиламин. Амин формулы 4 или 4', как правило, применяют в общем количестве от 0,9 до 5 эквивалентов на эквивалент галогегвинилсилана формулы 2. В случае x=y=z=1 в формуле 1 или 6 предпочтительным является применение амина формулы 4 или 4' в общем количестве 0,9-2 эквивалента, более предпочтительно 0,9-1,4 эквивалента на эквивалент галогенвинилсилана формулы 2. В случае x=1, y=2, и z=0, предпочтительным является применение амина формулы 4 или 4' в общем количестве 0,9 2 эквивалента, более предпочтительно 0,9-1,4 эквивалента на эквивалент галогенвинилсилана формулы 2. В случае x=2, y=1, и z=0, предпочтительным является применение амина формулы 4 или 4' в общем количестве 1,8-5 эквивалента, более предпочтительно 1,9-3 эквивалента на эквивалент галогенвинилсилана формулы 2.

Галогенсиланы формулы 5, подходящие для получения винилсиланового соединения формулы 6, включают триметилхлорсилан, триэтилхлорсилан, диметилбензилхлорсилан и диметилфенилхлорсилан. Галогенсилан формулы 5, как правило, применяют в общем количестве 1-2 эквивалента на эквивалент первичного амина формулы 4'.

Для улавливания и нейтрализации галогенводородной кислоты, получаемой в результате реакции, в общем случае применяют агент, удаляющий протоны, включая третичные алифатические или ароматические амины, гидриды металлов и металлорганические соединения. Конкретные варианты реализации агентов, удаляющих протоны, включают гидрид натрия, гидрид лития, гидрид калия, гидрид кальция, н-бутиллитий, триэтиламин и пиридин, предпочтительно триэтиламин, гидрид лития и гидрид натрия. Также в качестве агента, удаляющего протоны, можно применять амин формулы 4 или 4', но при этом необходимо увеличивать его количество на 1,5-5 эквивалента. Агент, удаляющий протоны, как правило, применяют в общем количестве от 1,5 до 5 эквивалентов, предпочтительно от 2 до 4 эквивалентов на эквивалент галогенвинилсилана формулы 2.

Реакцию можно проводить в растворителе, в частности в инертном растворителе, таком как углеводородный растворитель, включая пентан, н-гексан, циклогексан, гептан, бензол и толуол, простой эфирный растворитель, включая диэтиловый эфир, тетрагидрофуран и метил-трет-бутиловый эфир, хлорированный растворитель, включая хлороформ, тетрахлорметан и дихлорметан, сложный эфирный растворитель, такой как этилацетат и метилацетат, или другие биполярные растворители, такие как ацетон, диметилформамид и ацетонитрил. Предпочтительными растворителями являются дихлорметан, диэтиловый эфир, этилацетат, толуол и циклогексан. Общая концентрация реагентов в растворителе, как правило, находится в диапазоне от 0,1 до 1М.

Реакцию можно эффективно проводить при температуре от -30°С до температуры обратной конденсации реакционной смеси, предпочтительно при 0°С-25°С.

Как правило, реакцию проводят путем добавления по каплям силанола формулы 3 в виде раствора или чистого вещества, в раствор галогенвинилсилана формулы 2 и агента, удаляющего протоны. Реакционную смесь перемешивают и оставляют реагировать в течение достаточного периода времени, как правило, в течение нескольких часов и предпочтительно в течение по меньшей мере одного часа при температуре, как правило, составляющей 0-50°С. Затем амин формулы 4 или 4' добавляют в реакционную смесь и перемешивают реакционную смесь и оставляют реагировать в течение достаточного периода времени, в общем случае в течение нескольких часов при температуре от 0°С до температуры обратной конденсации реакционной смеси. В случае получения винилсиланового соединения формулы 6 с применением первичного амина формулы 4' затем добавляют галогенсилан формулы 5 и перемешивают реакционную смесь и оставляют реагировать в течение достаточного периода времени, в общем случае в течение нескольких часов при температуре 25°С-50°С. После обрыва или завершения реакции отфильтровывают нерастворимые соли, полученные в результате реакции, растворитель можно удалять путем отгонки при пониженном давлении, и очистка, такая как вакуумная перегонка или перекристаллизация, приводит к получению винилсилана формулы 1 (включая формулу 6).

Полимеризация

Способ получения эластомерного полимера согласно третьему аспекту настоящего изобретения включает полимеризацию по меньшей мере одного сопряженного диенового мономера, винилсиланового соединения формулы 1 и необязательно одного или более ароматических виниловых мономеров в присутствии соединения-инициатора. Эластомерный полимер можно получать в общем случае путем анионной, радикальной или катализируемой переходным металлом полимеризации, но предпочтительно его получают путем анионной полимеризации. Можно применять два или более винилсилановых соединений формулы 1 в комбинации. Полимеризацию можно проводить в растворителе и с применением одного или более агентов, модифицирующих конец цепи, сшивающих агентов, включая модифицированные сшивающие агенты, соединения, способствующие получению случайных полимеров, и соединения, ускоряющие полимеризацию.

Помимо последующего конкретного описания, применяемые в общем случае параметры технологии полимеризации, включая соединения-инициаторы полимеризации, полярные соединения-координаторы и ускорители (для увеличения/изменения реакционной способности инициатора, случайного распределения ароматических виниловых мономеров и/или для случайного распределения и/или изменения концентрации звеньев 1,2-полибутадиена или 1,2-полиизопрена или 3,4-полиизопрена, вводимых в состав полимера); количества каждого соединения; мономер(-ы); и подходящие условия способа описаны в публикации WO 2009/148932, содержание которой включено в настоящую заявку во всей полноте посредством ссылки.

Сопряженные диеновые мономеры

Типовые сопряженные диеновые мономеры, подходящие согласно настоящему изобретению, включают 1,3-бутадиен, 2-(С1-С5 алкил)-1,3-бутадиен, такой как изопрен (2-метил-1,3-бутадиен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 1,3-гексадиен, 1,3-гептадиен, 1,3-октадиен, 2-метил-2,4-пентадиен, циклопентадиен, 2,4-гексадиен и 1,3-циклооктадиен. Можно применять смесь двух или более сопряженных диенов. Предпочтительные сопряженные диены включают 1,3-бутадиен и изопрен. В одном из вариантов реализации сопряженный диен представляет собой 1,3-бутадиен.

Соединения-инициаторы

Соединение-инициатор применяют в способе полимеризации согласно настоящему изобретению, и можно применять два или более соединений-инициаторов в комбинации. Соединение-инициатор может представлять собой одновалентное или поливалентное (двухвалентное, трехвалентное и т.д.) соединение-инициатор. Подходящие соединения-инициаторы включают щелочные металлы, органические соединения щелочных металлов, комплекс щелочного металла и полярного соединения, олигомер, содержащий щелочной металл, и комплексы кислоты и основания Льюиса. Типовые щелочные металлы включают литий, натрий, калий, рубидий и цезий. Типовые органические соединения щелочных металлов включают этиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, изопропиллитий, фениллитий, циклогексиллитий, 2-бутиллитий, 4-фенилбутиллитий, трет-бутилдиметилсилилоксипропиллитий, диалкиламинопропиллитий, N-морфолинопропиллитий, диизопропиламид лития, пиперидид лития, пирролидид лития, дифенилэтиленовые соединения дилития, тривинилбензольные соединения с несколькими атомами лития, бифенилид натрия, нафталинид натрия и нафталинид калия. Типовые комплексы щелочного металла и полярного соединения включают комплекс литий-тетраметилэтилендиамин, комплекс литий-тетрагидрофуран, комплекс литий-дитетрагидрофуранпропан и их аналоги, содержащие натрий и калий. Более предпочтительно соединение-инициатор представляет собой алкильное, алкиларильное или арильное соединение моно- или дилития. Дополнительные подходящие инициаторы включают аминосилановые инициаторы полимеризации, описанные в РСТ/ЕР2012/068121, и инициаторы полимеризации, описанные в РСТ/ЕР2013/065399. Общее количество инициатора(-ов), в частности литийорганического(-их) инициатора(-ов), можно регулировать в зависимости от мономера и целевой молекулярной массы. Общее количество, как правило, составляет от 0,05 до 5 ммоль, предпочтительно от 0,2 до 3 ммоль на 100 граммов мономера.

Ароматические виниловые мономеры

Необязательные ароматические виниловые мономеры включают моновинилароматические соединения, т.е. соединения, содержащие только одну виниловую группу, присоединенную к ароматической группе, и дивинилароматические соединения или соединения, содержащие большее количество виниловых групп, которые содержат две или более виниловых групп, присоединенных к ароматической группе. Типовые ароматические виниловые мономеры, необязательно применяемые совместно по меньшей мере с одним сопряженным диеном, включают стирол, С1-4 алкил-замещенный стирол, такой как 2-метилстирол, 3-метилстирол, 4-метилстирол, 2,4-диметилстирол, 2,4,6-триметилстирол, α-метилстирол, 2,4-диизопропилстирол и 4-трет-бутилстирол, стильбен, винилбензилдиметиламин, (4-винилбензил)диметиламиноэтиловый эфир, N,N-диметиламиноэтилстирол, трет-бутоксистирол, винилпиридин и дивинилароматические соединения, такие как 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол. Можно применять два или более ароматических виниловых мономеров в комбинации. Предпочтительным ароматическим виниловым мономером является моновинилароматическое соединение, более предпочтительно, стирол. Моновинилароматическое(-ие) соединение(-я) можно использовать в зависимости от способа применения в общих количествах, составляющих 40-70 масс.% или 15-40 масс.% или 2-15 масс.% в пересчете на общую массу мономеров, применяемых в реакции полимеризации. Ароматические соединения, содержащие две или более виниловых групп, такие как дивинилбензол, включая 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол, можно применять в общем количестве, составляющем 1 масс.% или менее (в пересчете на общую молекулярную массу мономеров, применяемых для получения полимера). В одном из предпочтительных вариантов реализации 1,2-дивинилбензол применяют в комбинации со стиролом и бутадиеном или изопреном.

Другие мономеры

Сомономеры, отличающиеся от винилсилана формулы 1, сопряженного диенового мономера и ароматического винилового мономера, которые можно применять для получения эластомерного полимера согласно настоящему изобретению, включают акриловые мономеры, такие как акрилонитрил, акрилаты, например, акриловая кислота, метилакрилат, этилакрилат, пропилакрилат и бутилакрилат, и метакрилаты, например, метилметакрилат, этилметакрилат, пропилметакрилат и бутилметакрилат.

Растворитель

Полимеризацию, как правило, проводят как растворную полимеризацию, где получаемый полимер по существу растворим в реакционной смеси, или как суспензионную полимеризацию, где получаемый полимер по существу не растворим в реакционной среде. Более предпочтительно полимер получают путем растворной полимеризации. В качестве растворителя полимеризации традиционно применяют углеводородный растворитель, который не деактивирует инициатор, катализатор или активную полимерную цепь. Растворитель для полимеризации может представлять собой комбинацию двух или более растворителей. Типовые углеводородные растворители включают алифатические и ароматические растворители. Конкретные примеры включают (включая все разрешенные структурные изомеры): пропан, бутан, пентан, гексан, гептан, бутен, пропен, пентен, гексан, октан, бензол, толуол, этилбензол и ксилол.

Агенты, модифицирующие конец цепи

Один или более агентов, модифицирующих конец цепи, можно применять в реакции полимеризации согласно настоящему изобретению для дополнительного контролирования свойств полимера за счет приведения во взаимодействие с терминальными группами полимерных цепей согласно настоящему изобретению. В общем случае агенты, модифицирующие конец цепи, на основе силана-сульфида омега, такие как те, что раскрыты в WO 2007/047943, WO 2009/148932, патенте США №6229036 и заявке на патент США №2013/0131263, содержание каждой из которых включено в настоящую заявку во всей полноте посредством ссылки, можно применять для указанной задачи. Другие агенты, модифицирующие конец цепи, подходящие для применения согласно настоящему изобретению, представляют собой агенты, раскрытые в РСТ/ЕР2012/068121 и РСТ/ЕР2013/065399, и силан-сульфидные модификаторы, описанные в РСТ/ЕР2012/068120.

Агенты, модифицирующие конец цепи, можно добавлять с интервалами (с регулярными или нерегулярными интервалами) или непрерывно во время полимеризации, но предпочтительно их добавляют, когда уровень конверсии при полимеризации составляет более 80 процентов, и более предпочтительно, когда уровень конверсии при полимеризации составляет более 90 процентов. Предпочтительно, перед взаимодействием с агентом, модифицирующим конец цепи, значительное количество концов полимерных цепей являются активными; то есть присутствуют концы цепей живущих полимеров, которые способны взаимодействовать с модифицирующим агентом.

Сшивающие агенты

Для дополнительного контролирования молекулярной массы полимера и свойств полимера в способе согласно настоящему изобретению можно применять сшивающий агент («связывающий агент») в качестве необязательного компонента. Сшивающий агент снижает потери на гистерезис за счет уменьшения количества свободных концов цепей эластомерного полимера и/или снижает вязкость раствора полимера по сравнению с по существу линейными макромолекулами полимера идентичной молекулярной массы, которые не имеют сшивки. Сшивающие агенты, такие как тетрахлорид олова, могут функционализировать полимерную цепь и взаимодействовать с компонентами эластомерной композиции, например, с наполнителем или ненасыщенными фрагментами полимера. Типовые сшивающие агенты описаны в US 3281383, US 3244664 и US 3692874 (например, тетрахлорсилан), US 3978103, US 4048206, 4474908 и US 6777569 (блокированные меркаптосиланы); US 3078254 (полигалогензамещенный углеводород, такой как 1,3,5-три(бромметил)бензол); US 4616069 (соединение олова и органическое аминосодержащее соединение или амин); и US 2005/0124740. В общем случае агент, модифицирующий конец цепи, добавляют до, во время или после добавления сшивающего агента, и реакцию модификации предпочтительно проводят после добавления сшивающего агента. Общее количество применяемых сшивающих агентов влияет на вязкость по Муни сшитого полимера и, как правило, находится в диапазоне от 0,001 до 4,5 миллиэквивалента на 100 граммов эластомерного полимера, например, от 0,01 до примерно 1,5 миллиэквивалента на 100 граммов полимера.

Соединения, способствующие получению случайных полимеров

Соединения, способствующие получению случайных полимеров, широко известные в данной области техники (также известные как полярные соединения-координаторы), необязательно можно добавлять в смесь мономеров или во время реакции полимеризации для регулирования микроструктуры (т.е. содержания виниловых связей) сопряженной диеновой части полимера или для регулирования распределения каких-либо ароматических виниловых мономеров и виниловых связей полимерной цепи в композиции. Можно применять комбинацию двух или более соединений, способствующих получению случайных полимеров. Соединения, способствующие получению случайных полимеров, подходящие согласно настоящему изобретению, в общем случае представлены соединениями, являющимися основаниями Льюиса. Основания Льюиса, подходящие для применения согласно настоящему изобретению, представляют собой, например, простые эфирные соединения, такие как диэтиловый эфир, ди-н-бутиловый эфир, диэтиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, диметиловый эфир диэтиленгликоля, диметиловый эфир пропиленгликоля, диэтиловый эфир пропиленгликоля, дибутиловый эфир пропиленгликоля, (С1-С8 алкил)тетрагидрофуриловый эфиры (включая метилтетрагидрофуриловый эфир, этилтетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир и октилтетрагидрофуриловый эфир), тетрагидрофуран, 2,2-(бистетрагидрофурфурил)пропан, бистетрагидрофурфурилформаль, метиловый эфир тетрагидрофурфурилового спирта, этиловый эфир тетрагидрофурфурилового спирта, бутиловый эфир тетрагидрофурфурилового спирта, α-метокситетрагидрофуран, диметоксибензол и диметоксиэтан, и третичные амины, такие как триэтиламин, пиридин, N,N,N',N'-тетраметилэтилендиамин, дипиперидиноэтан, метиловый эфир N,N-диэтилэтаноламина, этиловый эфир N,N-диэтилэтаноламина, N,N-диэтилэтаноламин и диметил-N,N-тетрагидрофурфуриламин. Примеры предпочтительных соединений, способствующих получению случайных полимеров, приведены в WO 2009/148932, содержание которой включено в настоящую заявку во всей полноте посредством ссылки. Соединение, способствующее получению случайных полимеров, как правило, добавляют при мольном отношении соединения, способствующего получению случайных полимеров, к соединению-инициатору, составляющему от 0,012:1 до 10:1, предпочтительно от 0,1:1 до 8:1 и более предпочтительно от 0,25:1 до примерно 6:1.

Соединения-ускорители

При полимеризации можно необязательно применять ускорители для увеличения реакционной способности инициатора (и, таким образом, для увеличения скорости полимеризации), для случайного распределения ароматических виниловых мономеров, встраиваемых в полимер, или для обеспечения отдельных цепей ароматических виниловых мономеров, что тем самым влияет на распределение ароматических виниловых мономеров в живущем анионном эластомерном сополимере. Примеры ускорителей включают алкоксиды натрия или феноксиды натрия и алкоксиды калия или феноксиды калия, предпочтительно алкоксиды калия или феноксиды калия, такие как изопропоксид калия, трет-бутоксид калия, трет-амилоксид калия, н-гептилоксид калия, бензилоксид калия, феноксид калия; калиевые соли карбоновых кислот, таких как изовалериановая кислота, каприловая кислота, лауриновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линоленовая кислота, бензойная кислота, фталевая кислота и 2-этилгексановая кислота; калиевые соли органических сульфокислот, таких как додецилбензолсульфокислота, тетрадецилбензолсульфокислота, гексадецилбензолсульфокислота и октадецилбензолсульфокислота; и калиевые соли органических фосфорсодержащих кислот, таких как диэтилфосфит, диизопропилфосфит, дифенилфосфит, дибутилфосфит и дилаурилфосфит. Указанные соединения-ускорители можно добавлять в общем количестве от 0,005 до 0,5 моль на 1,0 грамм-атомного эквивалента литиевого инициатора. При добавлении менее чем 0,005 моль достаточного эффекта, как правило, не добиваются. С другой стороны, если количество соединения-ускорителя превышает примерно 0,5 моль, то выход и эффективность реакции модификации конца цепи могут значительно снижаться.

Дозирование

Винилсилан формулы 1 можно применять в количестве от 1 эквивалента на эквивалент соединения(-ий)-инициатора(-ов) до 50 масс.% в пересчете на общее количество полученного эластомерного полимера. Если полимер согласно настоящему изобретению применяют для изготовления шин, например, в составе каучуковой смеси для протектора шин или боковой стенки шин, предпочтительным является применение винилсилана формулы 1 в количестве от 1 эквивалента на эквивалент соединения(-ий) инициатора(-ов) до 20 масс.%, более предпочтительно до 10 масс.%, еще более предпочтительно до 5 масс.% в пересчете на количество эластомерного полимера. Оставшееся количество эластомерного полимера составляют сопряженный диеновый мономер и необязательный ароматический виниловый мономер, а также дополнительные необязательные компоненты, такие как агенты, модифицирующие конец цепи, сшивающие агенты и агенты, способствующие получению случайных полимеров.

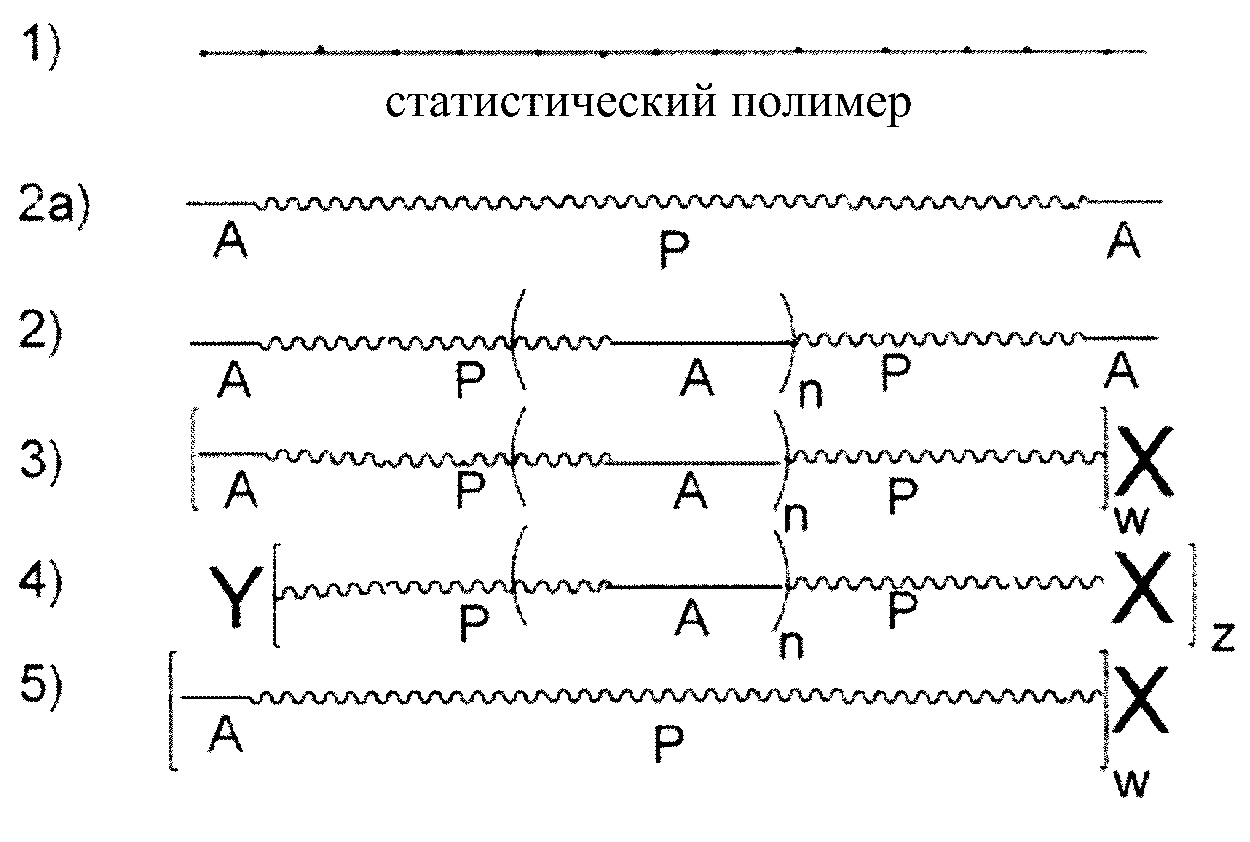

Способ добавления («дозирования») винилсилана формулы 1 в способе полимеризации относительно времени добавления сопряженного диенового мономера и необязательного ароматического винилового мономера, соединения-инициатора и других компонентов влияет на структуру получаемого полимера. Таким образом, можно получать статистические сополимеры и блок-сополимеры, содержащие блоки винилсиланового полимера и блоки других мономеров, имеющие желаемое относительное содержание и последовательность расположения. Например, при регулировке свойств полимеров можно рассматривать следующие полимерные структуры (в отсутствие каких-либо ограничений общедоступных способов дозирования):

А: блок винилсиланового соединения формулы 1 или концевой структурный элемент или отдельное мономерное звено в полимере

P: сопряженные диеновые мономеры необязательно с другими мономерами (за исключением винилсиланового соединения формулы 1) в полимере

X: полярная группа, полученная в результате приведения во взаимодействие живущей полимерной цепи с полярной молекулой

Y: моно- или диинициатор, содержащийся в полимерной цепи

w: 1, 2, 3 или 4

z: 1, 2 или 3 (z представляет собой количество боковых полимерных цепей, полученных в результате способа сшивки, при использовании сшивающих агентов)

Приведенные выше полимерные структуры могут быть получены следующим образом:

(1) Непрерывное (постепенное) добавление винилсиланового соединения формулы 1 к смеси, содержащей сопряженный диеновый мономер, необязательно ароматический виниловый мономер и соединение-инициатор, по ходу полимеризации приводит к получению статистического сополимера.

(2а) Внесение винилсиланового соединения формулы 1 перед добавлением основного количества инициатора а) совместно с основным количеством сомономеров (конусообразный полимер) или b) в отсутствие других сомономеров, который можно добавлять после конверсии винилсилана для получения блочной структуры. После количественной или по существу количественной конверсии мономеров можно проводить второе добавление винилсилана для получения блочной структуры на конце полимера. Если А представляет собой отдельное мономерное звено, то получаемая структура представляет собой альфа-омега-модифицированный полимер.

(2), (3) Внесение винилсиланового соединения формулы 1 перед добавлением основного количества инициатора а) совместно с основным количеством сомономеров (конусообразная структура) или b) в отсутствие других сомономеров, который можно добавлять после количественной или по существу количественной конверсии винилсилана для получения блочной структуры. Кроме того, можно проводить несколько стадий внесения (n) различных количеств винилсиланового соединения формулы 1 после достижения определенной степени общей конверсии мономера для получения n элементов с конусообразной или блочной структурой в полимерной цепи. После количественной или по существу количественной конверсии мономеров можно проводить заключительное добавление винилсилана (2) или агента, модифицирующего конец цепи (такого как определено выше), или сшивающего агента (такого как определено выше) (3) для получения блочной структуры или проведения другой функционализации или сшивания по концу полимерной цепи.

(4) Несколько (n) стадий внесения различных количеств винилсиланового соединения формулы 1 можно проводить после достижения определенной общей степени конверсии мономера для получения n структурных элементов (с конусообразной или блочной структурой) в полимерной цепи. После количественной или близкой к количественной конверсии мономеров можно проводить заключительное добавление винилсилана (2) или агента, модифицирующего конец цепи (такого как определено выше), или сшивающего агента (такого как определено выше) (3) для получения блочной структуры или проведения другой функционализации или сшивания по концу полимерной цепи.

(5) Внесение винилсиланового соединения формулы 1 перед добавлением основного количества инициатора а) совместно с основными количествами сомономеров (конусообразная структура) или b) в отсутствие других сомономеров, который можно добавлять после количественной или близкой к количественной конверсии винилсилана для получения блочной структуры. После количественной или близкой к количественной конверсии мономеров можно добавлять агент, модифицирующий конец цепи (такой как определено выше), или сшивающий агент (такой как определено выше) для функционализации или сшивания полимерных цепей.

Полимер

Эластомерный полимер согласно четвертому аспекту изобретения можно получать при помощи способа согласно настоящему изобретению, а именно путем полимеризации по меньшей мере одного сопряженного диенового мономера, винилсиланового соединения формулы 1 (включая формулу 6) и необязательно одного или более ароматических виниловых мономеров в присутствии соединения-инициатора. Полимер согласно настоящему изобретению может представлять собой статистический, блочный или конусообразный сополимер или альфа- или альфа,омега-модифицированный полимер, где винилсилан формулы 1 встраивается в полимерную цепь посредством винильной функциональной группы. Полимер может быть линейным или разветвленным.

В частности, винилсилановое соединение формулы 1 может встраиваться в полимерную цепь (остов; представленный волнистой линией) следующим образом:

(I) встраивание исключительно посредством винилового фрагмента:

где параметры такие, как определено для формулы 1;

(II) встраивание посредством винилсиланового фрагмента, например, где R"=Me, и z=1:

где параметры такие, как определено для формулы 1.

Кроме того, при обрыве способа полимеризации, например, путем отгонки водяным паром, также можно получать следующие продукты (частичного) гидролиза:

(III) продукт гидролиза (I):

где R''' выбран из водорода, метила, этила и -Si(OSiR3)y(R")z(полимер), и другие параметры такие, как определено для формулы 1;

(IV) продукт гидролиза (II):

где R''' выбран из водорода, метила, этила и -Si(OSiR3)y(R'')z(полимер), и другие параметры такие, как определено для формулы 1.

В предпочтительных вариантах реализации полимер согласно настоящему изобретению представляет собой РСБК (растворный стирол-бутадиеновый каучук), где содержание виниловых звеньев предпочтительно составляет 15-80%, более предпочтительно 30-75%, наиболее предпочтительно 40-70% (в зависимости от конкретного применения), общее количество стирольных звеньев (в зависимости от конкретного применения) составляет 40 70 масс.% или 15-40 масс.% или 2-15 масс.%; ПБК (полибутадиеновый каучук) с содержанием виниловых звеньев <15%; или 15-40% или 40-80%; ПИК (полиизопреновый каучук); РСИК (растворный стирол-изопреновый каучук); или РСИБК (растворный стирол-изопрен-бутадиеновый каучук); более предпочтительно РСБК или ПБК; еще более предпочтительно РСБК, каждый из которых модифицирован посредством встраивания винилсиланового соединения формулы 1. В случае РСБК эластомерный полимер характеризуется температурой стеклования (Tg, определенной путем ДСК), составляющей от -90 до 0°С, предпочтительно от -80 до -5°С, более предпочтительно от -70 до -10°С. Наиболее предпочтительная Tg для применения в шинах грузовых автомобилей составляет от -70 до -40°С, а наиболее предпочтительная Tg для применения в шинах легковых автомобилей составляет от -40 до -10°С.

Неотвержденная полимерная композиция

Неотвержденная полимерная композиция согласно пятому аспекту настоящего изобретения содержит эластомерный полимер согласно настоящему изобретению и один или более дополнительных компонентов, выбранных из (i) компонентов, которые добавляют во время способа полимеризации или которые образуются в способе полимеризации, применяемом для получения указанного полимера, и (ii) компонентов, которые остаются после удаления растворителя в процессе полимеризации. В частности, такие компоненты (i) и (ii) могут представлять собой один или более компонентов, выбранных из масел (масел-наполнителей), наполнителей, стабилизаторов и дополнительных полимеров (которые не являются полимерами согласно настоящему изобретению). В одном из вариантов реализации полимерная композиция дополнительно содержит один или более вулканизующих агентов.

В одном из вариантов реализации неотвержденную (без перекрестной сшивки или невулканизованную) полимерную композицию получают путем традиционной обработки реакционной смеси, полученной в способе полимеризации. Обработка обозначает удаление растворителя при помощи способов отгонки водяным паром или вакуумного выпаривания.

В другом варианте реализации неотвержденную полимерную композицию согласно настоящему изобретению получают в результате дополнительного способа механического смешения обработанной реакционной смеси (содержащей полимер согласно настоящему изобретению) предпочтительно в виде каучуковой кипы (т.е. продукта традиционного способа смешения в закрытом смесителе и/или двухвалковой мельнице) по меньшей мере с одним наполнителем. Дополнительные детали способа описаны в F. Röthemeyer, F. Sommer, Kautschuk Technologie: Werkstoffe - Verarbeitung - Producte, 3-е изд., (Hanser Verlag, 2013) и в ссылках, приведенных в указанной работе.

Как правило, в неотвержденные композиции, применяемые в шинах, добавляют следующие компоненты: масла-наполнители, стабилизаторы, наполнители, дополнительные полимеры.

Масла-(наполнители)

В одном из вариантов реализации полимерная композиция согласно настоящему изобретению содержит эластомерный полимер согласно настоящему изобретению в комбинации с одним или более маслами, в частности с минеральными маслами. Типовые примеры и классификацию масел см. в WO 2009/148932 и US 2005/0159513, содержание каждой из которых включено в настоящую заявку во всей полноте посредством ссылки. Указанные масла включают, например, широко известные масла-наполнители, такие как ароматические, нафтеновые и парафиновые масла-наполнители, например, MES (сольват слабой экстракции), TDAE (очищенный дистиллированный ароматический экстракт), масла, переводящие каучук в жидкую фазу (RTL), масла, переводящие биомассу в жидкую фазу (BTL), фактисы, смолы-наполнители или жидкие полимеры (такие как жидкий БК), имеющие медианную молекулярную массу (определенную путем ГПХ согласно BS ISO 11344:2004) от 500 до 20000 г/моль. Если в качестве масла-наполнителя применяют минеральное масло, то оно предпочтительно выбрано из DAE (дистиллированные ароматические экстракты), RAE (остаточный ароматический экстракт), TDAE, MES и нафтеновых масел. Вышеуказанные масла имеют различную концентрацию полициклических ароматических соединений, парафиновых, нафтеновых и ароматических соединений и различную температуру стеклования. Вышеуказанные типы масел охарактеризованы в "Kautschuk. Gummi Kunststoffe", vol. 52, стр. 799-805. В некоторых вариантах реализации MES, RAE и TDAE представляют собой предпочтительные масла-наполнители для каучука.

Одно или более масел можно добавлять в полимер до или после обрыва процесса полимеризации. При добавлении масла-наполнителя в раствор добавление предпочтительно следует проводить после модификации полимера или обрыва реакции полимеризации, например, после добавления модифицирующего агента или агента обрыва полимеризации. После добавления масла-наполнителя полимерную композицию, содержащую масло-наполнитель, можно получать путем отделения какого-либо остаточного растворителя полимеризации от полимера при помощи способа непосредственной сушки или отгонки водяным паром, сушки каучука в вакуумном сушильном шкафу, сушилке с горячим воздухом, вальцовой сушилке и т.п.

Полимерная композиция может содержать одно или более масел в общем количестве от 0 до 70 м.ч. на 100 м.ч. каучука, предпочтительно от 0,1 до 60 м.ч. на 100 м.ч. каучука, более предпочтительно от 0,1 до 50 м.ч. на 100 м.ч. каучука. При использовании жидких полимеров в качестве масла-наполнителя в полимерной композиции согласно настоящему изобретению их не учитывают при расчете состава полимерной матрицы.

В другом варианте реализации масло добавляют в полимер, не содержащий растворитель, в механическом смесителе совместно по меньшей мере с одним наполнителем, предпочтительно по меньшей мере с одним наполнителем и по меньшей мере одним дополнительным полимером.

Наполнители

Полимерная композиция согласно настоящему изобретению, которая необязательно содержит одно или более масел-наполнителей, таких как определено выше, может дополнительно содержать один или более наполнителей. Наполнитель можно добавлять в полимер до или после обрыва процесса полимеризации. Примеры подходящих наполнителей включают сажу (включая электропроводящую сажу), углеродные нанотрубки (CNT) (включая отдельные CNT, полое углеродное волокно (HCF) и модифицированные CNT, содержащие одну или более функциональных групп, таких как гидроксильная, карбоксильная и карбонильная группы), графит, графен (включая отдельные пластины графена), оксид кремния, двухфазный наполнитель углерод-оксид кремния, глины (слоистые силикаты, включая эксфолиированную наноглину и органоглину), карбонат кальция, карбонат магния, оксид магния, диоксид титана, каучуковые гели, лигнин, аморфные наполнители, такие как наполнители на основе дисперсного стекла, наполнители на основе крахмала, и их комбинации. Дополнительные примеры подходящих наполнителей описаны в WO 2009/148932, содержание которой включено в настоящий документ во всей полноте посредством ссылки.

Можно применять любой тип сажи, общеизвестный специалистам в данной области техники. В одном из вариантов реализации сажа имеет йодное число, определенное согласно ASTM D 1510, составляющее от 20 до 250 мг/г, предпочтительно от 30 до 180 мг/г, более предпочтительно от 40 до 180 мг/г и еще более предпочтительно от 40 до 130 мг/г, и число DBP, определенное согласно ASTM D 2414, составляющее от 80 до 200 мл/100 г, предпочтительно от 100 до 200 мл/100 г, более предпочтительно от 115 до 200 мл/100 г (число DBP определяет значение специфической абсорбции сажи или другого цветного наполнителя при использовании дибутилфталата).

Можно применять любой тип оксида кремния, широко известный специалистам в данной области техники и подходящий в качестве наполнителя для каучуковых шинных смесей. Особенно предпочтительным является применение высокодисперсного осажденного оксида кремния, имеющего площадь поверхности, определенную с использованием азота (площадь поверхности по методу БЭТ; согласно DIN ISO 9277 и DIN 66132), составляющую от 35 до 350 м2/г, предпочтительно от 35 до 260 м2/г, более предпочтительно от 100 до 260 м2/г и еще более предпочтительно от 130 до 235 м2/г, и площадь поверхности, определенную с использованием ЦТАБ (согласно ASTM D 3765), составляющую от 30 до 400 м2/г, предпочтительно от 30 до 250 м2/г, более предпочтительно от 100 до 250 м2/г и даже более предпочтительно от 125 до 230 м2/г. Указанный оксид кремния обеспечивает, например, каучуковые смеси для протекторов шин, обладающие особенно эффективными физическими свойствами вулканизатов. Кроме того, он может обеспечивать преимущества при обработке смеси, а именно, путем снижения требуемого времеми смешения при сохранении свойств продукта, тем самым увеличивая производительность. Подходящие оксиды кремния включают оксид кремния типа Ultrasil® VN3 (торговая марка Evonik Industries), а также высокодисперсные типы, так называемые оксиды кремния HD (например, Zeosil® 1165 MP производства Rhodia).

Стабилизаторы

Один или более стабилизаторов («антиокислителей») можно необязательно добавлять в полимер до или после обрыва способа полимеризации для предотвращения разложения эластомерного полимера молекулярным кислородом. Как правило, применяют антиокислители на основе стерически затрудненных фенолов, такие как 2,6-ди-трет-бутил-4-метилфенол, 6,6'-метилен-бис(2-трет-бутил-4-метилфенол), изооктил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, гексаметилен-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, изотридецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, 2,2'-этилиден-бис(4,6-ди-трет-бутилфенол), тетракис[метил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метан, 2-[1-(2-гидрокси-3,5-ди-трет-пентилфенил)этил]-4,6-ди-трет-пентилфенилакрилат и 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат, и антиокислители на основе сложных тиоэфиров, такие как 4,6-бис(октилтиометил)-о-крезол и пентаэритритил-тетракис(3-лаурилтиопропионат). Дополнительные примеры подходящих стабилизаторов можно найти в F, Röthemeyer, F. Sommer, Kautschuk Technologie, 2-е изд., (Hanser Vertag, 2006), стр. 340-344, и в ссылках, приведенных в указанной работе.

Дополнительные полимеры

Помимо полимера согласно настоящему изобретению, масла(-ел)-наполнителя(-ей), наполнителя(-ей) и т.д., полимерная композиция согласно настоящему изобретению может содержать дополнительный полимер, в частности дополнительный эластомерный полимер. Дополнительные полимеры можно добавлять в виде раствора в раствор полимера согласно настоящему изобретению перед обработкой полимерной смеси или можно добавлять во время способа механического смешения, например, в смесителе Brabender.

Дополнительные (эластомерные) полимеры, описанные в настоящей заявке, представляют собой эластомерные полимеры, которые не являются полимером согласно настоящему изобретению, т.е. которые не содержат повторяющиеся звенья винилсиланового соединения формулы 1.

Вулканизующие агенты и ускорители вулканизации

Полимерная композиция согласно настоящему изобретению может необязательно дополнительно содержать по меньшей мере один вулканизующий агент. Согласно настоящему изобретению можно применять любые вулканизующие агенты, традиционно используемые для изготовления каучуковых продуктов, также можно применять комбинацию двух или более вулканизующих агентов.

Наиболее распространенными вулканизующими агентами являются сера, серосодержащие соединения, действующие в качестве доноров серы, такие как дитиолы, системы ускорителей на основе серы и пероксиды. Примеры серосодержащих соединений, действующих как доноры серы, включают дитиодиморфолин (ДТДМ), тетраметилтиурамдисульфид (ТМТД), тетраэтилтиурамдисульфид (ТЭТД) и дипентаметилентиурамтетрасульфид (ДПТТ). Примеры ускорителей на основе серы включают производные аминов, производные гуанидина, продукты конденсации альдегида и амина, тиазолы, ксантогенаты, тиурамсульфиды, дитиокарбаматы и тиофосфаты. Предпочтительно применяют один или более сульфонамидных ускорителей, выбранных из N-циклогексил-2-бензотиазолсульфенамида (CBS), N,N-дициклогексилбензотиазол-2-сульфенамида (DCBS), бензотиазол-2-сульфенморфолида (MBS) и N-трет-бутил-2-бензотиазилсульфенамида (TBBS). Дополнительные сшивающие системы, такие как те, что доступны под торговыми марками Vulkuren® (1,6-бис(N,N-дибензилтиокарбамоилдитио)гексан; Lanxess), Duralink® или Perkalink® (1,3-бис(цитраконимидометил)бензол; Lanxess) или раскрыты в WO 2010/049261, можно добавлять в полимерную композицию. Примеры пероксидов включают ди-трет-бутилпероксиды, ди(трет-бутилперокситриметилциклогексан), ди(трет-бутилкумилпероксид), диметил-ди(трет-бутилперокси)гексан, диметил-ди(трет-бутилперокси)гексин и бутил-ди(трет-бутилперокси)валерат (Rubber Handbook, SGF, The Swedish Institution of Rubber Technology 2000).

Ускоритель вулканизации сульфенамидного типа, гуанидинового типа или тиурамового типа при необходимости можно применять совместно с вулканизующим агентом.

Кроме того, полимерная композиция согласно настоящему изобретению может содержать традиционные добавки и вспомогательные вулканизующие агенты в традиционно используемых количествах. Указанные добавки включают:

а) ингибиторы старения, такие как N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамин (6PPD), N,N'-дифенил-п-фенилендиамин (DPPD), N,N'-дитолуил-п-фенилендиамин (DTPD), N-изопропил-N'-фенил-п-фенилендиамин (IPPD), 2,2,4-триметил-1,2-дигидрохинолин (TMQ),

b) активаторы, такие как оксид цинка и жирные кислоты (например, стеариновая кислота),

с) воски,

d) смолы, в частности адгезивные смолы,

е) пластицирующие добавки, такие как 2,2'-дибензамидодифенилдисульфид (DBD), и

f) технологические добавки, такие как цинковое мыло и сложные эфиры жирных кислот и их производные.

Оксид цинка (белый цинк) предпочтительно применяют в качестве компонента системы ускорителей на основе серы.

Вулканизующий агент, как правило, добавляют в полимерную композицию в количестве от 0,5 до 10 частей по массе или в некоторых вариантах реализации от 1 до 6 частей по массе на 100 частей по массе от общей массы полимера. Примеры ускорителей вулканизации и добавляемые количества в пересчете на общую массу полимера приведены в WO 2009/148932, содержание которой включено в настоящую заявку во всей полноте посредством ссылки.

Вулканизованная полимерная композиция

Вулканизованную полимерную композицию согласно шестому аспекту изобретения получают путем вулканизации полимерной композиции согласно настоящему изобретению, содержащей один или более вулканизующих агентов, в условиях и с использованием оборудования, широко известных в данной области техники.

Изделие, содержащее вулканизованную полимерную композицию

Так как вулканизованные полимерные композиции согласно настоящему изобретению имеют низкое сопротивление качению, низкое динамическое теплообразование и улучшенное сцепление с мокрым дорожным покрытием, они хорошо подходят для применения для изготовления, например, шин или частей шин, включая, например, протекторы шин, боковые стенки и каркас шин, а также других промышленных продуктов, таких как ремни, шланги, гасители вибрации и детали обуви. Таким образом, изделие согласно седьмому аспекту настоящего изобретения содержит по меньшей мере один компонент, полученный из вулканизованной полимерной композиции согласно настоящему изобретению. Изделие может представлять собой, например, шину, протектор шины, боковую стенку шины, каркас шины, ремень, уплотняющее кольцо, уплотнительную прокладку, шланг, гаситель вибрации, мяч для гольфа или деталь обуви, такую как подошва.

Определения

Алкильные группы, определенные в настоящем описании, как таковые или в составе других групп, таких как алкиларил или алкокси, включают линейные алкильные группы, такие как метил (Me), этил (Et), н-пропил (Pr), н-бутил (Bu), н-пентил, н-гексил и т.д., разветвленные алкильные группы, такие как изопропил, трет-бутил и т.д., и циклические алкильные группы, такие как циклогексил.

Арильные группы, определенные в настоящем описании, включают фенил, бифенил и другие бензольные соединения. Арильные группы предпочтительно содержат только одно ароматическое кольцо и наиболее предпочтительно содержат С6 ароматическое кольцо.

Алкиларильные группы, определенные в настоящем описании, относятся к комбинации одной или более арильных групп, связанных с одной или более алкильными группами, например, в виде алкил-арил, арил-алкил, алкил-арил-алкил и арил-алкил-арил. Алкиларильные группы предпочтительно содержат только одно ароматическое кольцо и наиболее предпочтительно содержат С6 ароматическое кольцо.

Настоящее изобретение будет объяснено более подробно при помощи примеров, которые не предназначены дляограничения настоящего изобретения.

ПРИМЕРЫ

Получение винилсиланового соединения формулы 1 - общий способ

Раствор дигалогенвинилсилана или чистый дигалогенвинилсилан (1,0 экв.) добавляют по каплям в раствор триалкилсиланола или триарилсиланола (0,9-2 экв.) и подходящего агента, удаляющего протоны (1,5-5 экв.), в углеводородном растворителе при 0-50°С. Смесь перемешивают в течение нескольких часов (предпочтительно более 1 часа) при 0-50°С. Затем добавляют вторичное аминосодержащее соединение (1,0 экв.) и смесь перемешивают в течение нескольких часов при температуре от 0°С до температуры обратной конденсации растворителя. После фильтрования удаляют растворитель при пониженном давлении. Очистка, предпочтительно путем вакуумной перегонки или перекристаллизации, приводит к получению целевого винилсиланового соединения.

Порядок добавления компонентов в описанном выше общем способе получения винилсилана формулы 1 можно модифицировать.

Получение и определение характеристик конкретных винилсилановых соединений

4-[диметил(винил)силил]морфолин (Mod 1)

Тпл=85°С (37 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6.05 (dd, J=20,0 Гц, J= 14,7 Гц, 1H), 5,91 (dd, J= 14,7 Гц, J= 4,2 Гц, 1H), 5,67 (dd, J= 20,0 Гц, J= 4,2 Гц, 1H), 3,44-3,41 (m, 4H), 2,68-2,66 (m, 4H), 0,04 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=138,71 (CH, винил), 132,49 (CH2, винил), 68,61 (2 CH2), 45,92 (2 CH2), -2,77 (2 CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=171 (M+, 70), 156 (M+ -CH3, 32), 130 (19), 113 (30), 85 (C4H9Si+, 100), 59 (65).

(Трет-бутилдиметилсилокси)метил-4-морфолино(винил)силан (Mod 2)

Дихлорвинилметилсилан (15,2 г, 108 ммоль, 1,0 экв.) добавляли по каплям в раствор TBSOH (трет-бутилдиметилсиланол, 14,2 г, 108 ммоль, 1,0 экв.) и триэтиламина (22,9 г, 226 ммоль, 2,1 экв.) в дихлорметане (ДХМ; 150 мл) при комнатной температуре. Смесь перемешивали в течение 2 часов при комнатной температуре. Затем добавляли морфолин (9,38 г, 108 ммоль, 1,0 экв.) и смесь дополнительно перемешивали в течение 18 часов. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 1 мбар приводила к получению Mod 2 (18,6 г, 64,7 ммоль, 60%) в виде бесцветной жидкости.

Тпл=95-97°C (1 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6,02 (dd, J=19,3 Гц, J=14,7 Гц, 1H), 5,94 (dd, J= 14,8 Гц, J=5,4 Гц, 1H), 5,83 (dd, J=19,0 Гц, J=5,4 Гц, 1H), 3,47 (t, J=4,6 Гц, 4H), 2,85-2,75 (m, 4H), 0,95 (s, 9H), 0,11 (s, 3H), 0,07 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=137,06 (CH, винил), 133,73 (CH2, винил), 68,56 (2 CH2), 45,55 (2 CH2), 25,92 (3 CH3), 18,38 (C), -2,46 (CH3), -2,75 (2 CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=287 (M+, 6), 272 (M+ -CH3, 9), 230 (M+ -C4H9, 100), 202 (4), 174 (6), 145 (39), 117 (16), 70 (22).

1-[(трет-бутилдиметилсилокси)метил(винил)силил]-4-метилпиперазин

Раствор TBSOH (трет-бутилдиметилсиланол, 4,68 г, 35,4 ммоль, 1,0 экв.) в этилацетате (20 мл) по каплям добавляли в раствор дихлорметилвинилсилана (5,0 г, 35,4 ммоль, 1,0 экв.) и триэтиламина (7,15 г, 70,8 ммоль, 2,0 экв.) в этилацетате (70 мл) при комнатной температуре. Смесь перемешивали в течение 2,5 часа при комнатной температуре. Затем добавляли N-метилпиперазин (3,72 г, 37,2 ммоль, 1,05 экв.) и смесь дополнительно перемешивали в течение 20 часов. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 6 мбар приводила к получению модификатора (8,57 г, 28,5 ммоль, 81%) в виде бесцветной жидкости.

Тпл=113-115°C (6 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6,09 (dd, J=19,7 Гц, J=14,8 Гц, 1H), 5,95 (dd, J=14,8 Гц, J=4,7 Гц, 1H), 5,88 (dd, J=19,7 Гц, J=4,6 Гц, 1H), 3,03-2,95 (m, 4H), 2,20-2,11 (m, 4H), 2,12 (s, 3H), 0,96 (s, 9H), 0,17 (s, 3H), 0,10 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=137,53 (CH, винил), 133,44 (CH2, винил), 57,11 (2 CH2), 46,98 (CH3), 45,26 (2 CH2), 25,98 (3 CH3), 18,42 (C), -2,15 (CH3), -2,68 (2 CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=300 (M+, 100), 243 (M+-C4H9, 65), 188 (13), 133 (35), 99 (8), 70 (23).

(Трет-бутилдиметилсилокси)(дибутиламино)метил(винил)силан

Раствор TBSOH (трет-бутилдиметилсиланол, 4,68 г, 35,4 ммоль, 1,0 экв.) в дихлорметане (20 мл) добавляли по каплям в раствор дихлорметилвинилсилана (5,0 г, 35,4 ммоль, 1,0 экв.) и триэтиламина (7,16 г, 70,8 ммоль, 2,05 экв.) в ДХМ (70 мл) при комнатной температуре. Смесь перемешивали в течение 2,5 часа при комнатной температуре. Затем добавляли дибутиламин (4,80 г, 37,2 ммоль, 1,05 экв.) и смесь дополнительно перемешивали в течение 20 часов. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 4 мбар приводила к получению модификатора (7,91 г, 24,0 ммоль, 68%) в виде бесцветной жидкости.

Тпл=133-135°C (4 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6,17 (dd, J= 20,1 Гц, J=14,8 Гц, 1H), 5,96 (dd, J=14,8 Гц, J=4,3 Гц, 1H), 5,86 (dd, J= 20,0 Гц, J=4,3 Гц, 1H), 2,84 (dd, J=8,4 Гц, J=6,9 Гц, 4H), 1,46 (пентет, J=7,5 Гц, 4H), 1,25 (секстет, J=7,4 Гц, 4H), 0,99 (s, 9H), 0,91 (t, J=7,4 Гц, 6H), 0,25 (s, 3H), 0,13 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=138,60 (CH, винил), 132,66 (CH2, винил), 46,12 (2 CH2), 32,86 (2 CH2), 26,02 (3 CH3), 20,73 (2 CH2), 18,50 (C), 14,38 (2 CH3), -1,40 (CH3), -2,64 (CH3), -2,65 (CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=329 (M+, 4), 315 (M+, 12), 286 (100), 244 (7), 215 (2), 186 (12), 133 (75), 103 (7), 73 (18).

(Трет-бутилдиметилсилокси)(диэтиламино)метил(винил)силан

Раствор TBSOH (трет-бутилдиметилсиланол, 4,68 г, 35,4 ммоль, 1,0 экв.) в этилацетате (20 мл) добавляли по каплям в раствор дихлорметилвинилсилана (5,0 г, 35,4 ммоль, 1,0 экв.) и триэтиламина (7,15 г, 70,8 ммоль, 2,0 экв.) в этилацетате (70 мл) при комнатной температуре. Смесь перемешивали в течение 3 часов при комнатной температуре. Затем добавляли диэтиламин (2,58 г, 35,4 ммоль, 1,0 экв.) и смесь дополнительно перемешивали в течение 4 часов. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 4 мбар приводила к получению модификатора (6,43 г, 23,5 ммоль, 66%) в виде бесцветной жидкости.

Тпл=78-80°C (4 мбар).1H ЯМР (400 МГц, 20°C, C6D6): δ=6,15 (dd, J= 20,0 Гц, J= 14,8 Гц, 1H), 5,95 (dd, J=14,8 Гц, J=4,4 Гц, 1H), 5,86 (dd, J=20,0 Гц, J=4,3 Гц, 1H), 2,84 (q, J=7,0 Гц, 4H), 0,99 (t, J=7,0 Гц, 6H), 0,98 (s, 9H), 0,21 (s, 3H), 0,11 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=138,47 (CH, винил), 132,72 (CH2, винил), 39,80 (2 CH2), 25,99 (3 CH3), 18,45 (C), 16,04 (2 CH3), -1,54 (CH3), -2,70 (2 CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=273 (M+, 8), 258 (M+-CH3, 100), 216 (48), 186 (5), 158 (59), 145 (71), 119 (29), 73 (28).

(Трет-бутилдиметилсилокси)(диметиламино)метил(винил)силан

TBSOH (трет-бутилдиметилсиланол, 4,69 г, 35,4 ммоль, 1,0 экв.) добавляли по каплям в раствор дихлорметилвинилсилана (5,0 г, 35,4 ммоль, 1,0 экв.) и триэтиламина (7,53 г, 74,4 ммоль, 2,1 экв.) в этилацетате (60 мл) при комнатной температуре. Смесь перемешивали в течение 3 часов при указанной температуре, затем добавляли диметиламин (1,76 г, 38,9 ммоль, 1,1 экв.) при 0°С и смесь дополнительно перемешивали в течение 18 часов. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 24 мбар приводила к получению модификатора (6,06 г, 24,7 ммоль, 70%) в виде бесцветной жидкости.

Тпл=89-90°C (24 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6,11 (dd, J=19,8 Гц, J=14,8 Гц, 1H), 5,96 (dd, J= 14,8 Гц, J=4,5 Гц, 1H), 5,87 (dd, J=19,8 Гц, J= 4,5 Гц, 1H), 2,47 (s, 6H), 0,97 (s, 9H), 0,19 (s, 3H), 0,09 (s, 6H) ppm.13C ЯМР (101 МГц, 20°C, C6D6): δ=137,56 (CH, винил), 133,27 (CH2, винил), 37,56 (2 CH3), 25,92 (3 CH3), 18,42 (C), -2,15 (CH3), -2,84 (2 CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=245 (M+, 6), 230 (M+-CH3, 10), 188 (99), 145 (100), 105 (7), 73 (20).

(Трет-бутилдиметилсилокси)метил(пропил(триметилсилил)амино) (винил)силан

TBSOH (трет-бутилдиметилсиланол, 3,99 г, 30,2 ммоль, 1,0 экв.) добавляли по каплям в раствор дихлорметилвинилсилана (4,26 г, 30,2 ммоль, 1,0 экв.) и триэтиламина (9,20 г, 90,9 ммоль, 3,0 экв.) в ДХМ (40 мл) при КТ. Смесь перемешивали в течение 3 часов при комнатной температуре. Затем добавляли пропиламин (1,96 г, 33,2 ммоль, 1,1 экв.) и смесь дополнительно перемешивали в течение 3,5 часа при КТ. После этого добавляли хлортриметилсилан (4,92 г, 45,3 ммоль, 1,5 экв.) и реакционную смесь дополнительно перемешивали в течение 18 часов при КТ и 1 часа при 35°С. После фильтрования удаляли растворитель при пониженном давлении, и перегонка при 4 мбар приводила к получению модификатора (3,52 г, 10,6 ммоль, 35%) в виде бесцветной жидкости.

Тпл=102-105°C (4 мбар).1Н ЯМР (400 МГц, 20°C, C6D6): δ=6,20 (dd, J= 20,2 Гц, J=14,8 Hz, 1H), 5,90 (dd, J= 14,8 Гц, J= 4,0 Гц, 1H), 5,79 (dd, J= 20,2 Гц, J= 4,0 Гц, 1H), 2,81-2,77 (m, 2H), 1,51-1,41 (m, 2H), 0,98 (s, 9H), 0,76 (t, J=7,4 Гц, 3H), 0,28 (s, 3H), 0,21 (s, 9H), 0,12 (s, 6H) ppm.13C ЯМР(101 МГц, 20°C, C6D6): δ=140,33 (CH, винил), 132,27 (CH2, винил), 47,04 (CH2), 28,67 (CH2), 26,06 (3 CH3), 18,51 (C), 11,46 (CH3), 2,11 (3 CH3), 0,55 (CH3), -2,54 (CH3), -2,57 (CH3) ppm. ГХ-МС (ИЭР, 70 эВ): m/z (%)=331 (M+, 17), 302 (M+ C2H5, 100), 274 (20), 230 (5), 204 (4), 159 (15), 133 (27), 73 (45).

Полимеризация

Пример А1 (пример сравнения)

Циклогексан (2324,5 г), бутадиен (316,7 г) и стирол (86,1 г) помещали в вакуумированный 5 л реактор и перемешиваемую смесь нагревали до 40°С. Затем добавляли ТМЭДА (4,1 ммоль) и соединение Mod 1 (2,8 г) и по каплям вводили н-бутиллитий для взаимодействия с примесями до того момента, когда реакционная смесь принимала желтоватый цвет (титрование). После этого заданное количество н-бутиллития (2,03 ммоль), соответствующее целевой молекулярной массе полимера, немедленно нагнетали при помощи насоса для начала полимеризации. Время начала введения основного количества н-бутиллития принимали за время начала полимеризации. Одновременно с этим регулировали температуру путем нагревания или охлаждения стенок реактора, начиная с момента введения основного количества н-бутиллития и до достижения конечной температуры полимеризации, составляющей 60°С, через 80 минут. Затем добавляли бутадиен (1,55 г) и SnCl4 (1,35 г) и 50 г циклогексана при помощи мерного цилиндра. Реакционную смесь оставляли для завершения взаимодействия на 15 минут, затем добавляли последнюю порцию бутадиена (5,8 г). Взаимодействие обрывали путем добавления метанола (4 ммоль). Раствор полимера стабилизировали с использованием Irganox 1520D (1,02 г), полимер выделяли путем отгонки водяным паром и сушили, пока содержание остаточных летучих веществ не достигало <0,6%. Температура стеклования полимера составляла -22,4°С. Полный набор данных для образца приведен в таблице 1.

Пример А2 (согласно настоящему изобретению)

Повторяли способ согласно примеру А1, но заменяли соединение Mod 1 на соединение Mod 2.

Пример В1 (пример сравнения)

Циклогексан (2309 г), бутадиен (314,6 г) и стирол (85,6 г) помещали в вакуумированный 5 л реактор и перемешиваемую смесь нагревали до 40°С. Затем добавляли ТМЭДА (4,1 ммоль) и соединение Mod 1 (1,4 г) и по каплям вводили н-бутиллитий для взаимодействия с примесями до того момента, когда реакционная смесь принимала желтоватый цвет (титрование). После этого заданное количество н-бутиллития (2,02 ммоль), соответствующее целевой молекулярной массе полимера, немедленно нагнетали при помощи насоса для начала полимеризации. Время начала введения основного количества н-бутиллития принимали за время начала полимеризации. Одновременно с этим регулировали температуру путем нагревания или охлаждения стенок реактора, начиная с момента введения основного количества н-бутиллития и до достижения конечной температуры полимеризации, составляющей 60°С, через 80 минут. Затем добавляли бутадиен (1,54 г) и SnCl4 (1,34 г) и 50 г циклогексана при помощи мерного цилиндра. Реакционную смесь оставляли для завершения взаимодействия на 15 минут, затем добавляли последнюю порцию бутадиена (5,8 г). Через 5 минут добавляли модификатор конца цепи 3-метокси-3,8,8,9,9-пентаметил-2-окса-7-тиа-3,8-дисиладекан (соединение 2f, 0,51 г) и реакционную смесь дополнительно перемешивали в течение 20 минут. Взаимодействие обрывали путем добавления метанола (2 ммоль). Раствор полимера стабилизировали с использованием Irganox 1520D (1 г), полимер выделяли путем отгонки водяным паром и сушили, пока содержание остаточных летучих веществ не достигало <0,6%. Температура стеклования полимера составляла -24,1°С. Полный набор данных для образца приведен в таблице 1.

Пример В2 (согласно настоящему изобретению)

Повторяли способ согласно примеру В1, но заменяли соединение Mod 1 на соединение Mod 2.

Пример сравнения 1

Циклогексан (4624 г), бутадиен (687,0 г) и стирол (187 г) помещали в вакуумированный 10 л реактор и перемешиваемую смесь нагревали до 40°С. Затем добавляли ТМЭДА (8,87 ммоль) и по каплям вводили н-бутиллитий для взаимодействия с примесями до того момента, когда реакционная смесь принимала желтоватый цвет (титрование). После этого заданное количество н-бутиллития (4,43 ммоль), соответствующее целевой молекулярной массе полимера, немедленно нагнетали при помощи насоса для начала полимеризации. Время начала введения основного количества н-бутиллития принимали за время начала полимеризации. Одновременно с этим регулировали температуру путем нагревания или охлаждения стенок реактора, начиная с момента введения основного количества н-бутиллития и до достижения конечной температуры полимеризации, составляющей 60°С, через 80 минут. Затем добавляли бутадиен (3,5 г) и SnCl4 (2,9 г) и 20 г циклогексана при помощи мерного цилиндра. Реакционную смесь оставляли для завершения взаимодействия на 10 минут, затем добавляли последнюю порцию бутадиена (12,7 г). Через 5 минут добавляли модификатор конца цепи 2f (1,12 г) и реакционную смесь дополнительно перемешивали в течение 20 минут. Взаимодействие обрывали путем добавления метанола (4,5 ммоль). Раствор полимера стабилизировали с использованием Irganox 1520D (2,2 г), полимер выделяли путем отгонки водяным паром и сушили, пока содержание остаточных летучих веществ не достигало <0,6%. Полный набор данных для образца приведен в таблице 1.

Таблица 1: Параметры полимеризации

Соединение 2f=3-метокси-3,8,8,9,9-пентаметил-2-оксо-7-тиа-3,8-дисиладекан

Получение композиций в партиях 1 и 2

Композиции в партиях 1 и 2 получали при помощи способа 2-стадийного смешения согласно следующей схеме с использованием 350 мл закрытого лабораторного смесителя Banbury.

Таблица 2: Состав партий 1 и 2

1: Styron Deutschland GmbH

2: Evonik Industries; площадь поверхности по методу БЭТ примерно 170 м2/г

3: бис(триэтоксисилилпропил)дисульфид; Evonik Industries

4: Очищенный дистиллированный ароматический экстракт; масло-наполнитель производства Hansen & Rosenthal

5: N-1,3-диметилбутил-N'-фенил-п-фенилендиамин; Duslo

6: солнце- и озонозащитный и воск; Rheinchemie (Lanxess)

7: N-трет-бутил-2-бензотиазолсульфенамид

8: 1,3-дифенилгуанидин

Обсуждение партий 1 и 2

В случае полимера с высокой вязкостью согласно примеру А2 вязкость смеси (CML) после смешения в партии 1 была сравнима с примером А1 и примером сравнения 1. Полимер согласно примеру А2 обеспечивал более эффективную обработку по сравнению с примером А1 и примером сравнения 1. В случае вулканизованных образцов полимер согласно примеру А2 имел механическую жесткость, сравнимую с примером А1, но улучшенную по сравнению с примером сравнения 1, что отражается показателем Mod300. Взаимодействие полимера с наполнителем, отражаемое Mod300-Mod100, в случае примера А2 примерно равно значению для примера А1 и превышает значение для примера сравнения 1. Полимер согласно примеру А2 имеет улучшенные характеристики сцепления с мокрым дорожным покрытием по сравнению с примером А1 и примером сравнения 1, что отражается значением tg δ при 0°С, а также улучшенные характеристики хранения при низкой температуре, что отражается низкими значениями E' при -25°С. Стабильность полимера согласно примеру А2 (отражается повышенной жесткостью при высоких температурах (E' 60°С)) сравнима с примером сравнения 1 и выше чем для примера А1.

Таблица 3: партия 1

В случае полимера согласно примеру В2 с высокой вязкостью вязкость смеси (CML) после смешения в партии 2 была сравнима с примером сравнения 1 и более низкой по сравнению с примером В1. Полимер согласно примеру В2 обеспечивал более эффективную обработку по сравнению с примером В1 и примером сравнения 1. Механические свойства вулканизатов были сравнимы с системами сравнения. Взаимодействие полимера с наполнителем, отражаемое Mod300-Mod100, в случае примера В2 находилось в общем диапазоне. Характеристики сцепления с мокрым дорожным покрытием, отражаемые tg δ при 0°С, в случае примера В2 были улучшены по сравнению с примером В1 и примером сравнения 1.

Таблица 4: Партия 2

Получение композиции в партии 3

Композиции для партии 3 получали аналогично партиям 1 и 2 с использованием сажи в качестве наполнителя согласно следующей схеме

Таблица 5: Состав партии 3

1: Промышленный стандарт сажи, N330

2: N-трет-бутил-2-бензотиазолсульфенамид

Обсуждение партии 3

Механические свойства вулканизатов были незначительно улучшены по сравнению с системами сравнения. Взаимодействие полимера с наполнителем, отражаемое Mod300 Mod100, в случае примеров А2 и В2 было выше по сравнению с А1 или В1.

В случае примеров А2 и В2 наблюдали улучшенное сцепление с ледяным покрытием, отражаемое tg δ при -10°С, по сравнению с примером сравнения 1. Результаты для примеров А1 и В1 были хуже по сравнению со стандартом (пример сравнения 1). Соответствующие результаты получали и в случае сопротивления качению: значения tg δ при 60°С были ниже в случае примеров А2 и В2 (улучшение по сравнению с примерами А1 и В1 и примером сравнения 1).

Таблица 6: партия 3

Способы исследования

Анализ молекулярной массы проводили путем ГПХ/RI с использованием HEWLETT PACKARD HP 1100. Элюент ТГФ дегазировали в потоке. Расход растворителя составлял 1,0 мл/мин. Для анализа использовали 100 мкл пробу раствора полимера. Анализ проводили при 40°С. Молекулярную массу первоначально вычисляли на основании калибровки по полистиролу, и данные приведены в таблицах как в случае полистирола. Фактическую молекулярную массу (молекулярную массу РСБК) определяли путем деления полученного значения на множитель, определенный при сравнении молекулярных масс, измеряемых путем ГПХ/RI и ГПХ/MALLS. Величина множителя зависит от состава полимера (содержания стирола и бутадиена). Для РСБК, содержащего 21% и 25% стирола использовали множитель 1,52. Mp (для РСБК) использовали для расчета мольного отношения ТМЭДА.

ЯМР-спектроскопию проводили на BRUKER Avance 400 с 5 мм зондом ВВО.

FTIR-спектроскопию, измеряемую в нарушенном полном отражении использовали для определения содержания виниловых и стирольных звеньев.

Температуру стеклования определяли с использованием DSC Q2000 в следующих условиях:

Масса: примерно 10-12 мг

Контейнер для образца: Alu/S

Диапазон температуры: (-140…80)°С

Скорость нагрева: 20 K/мин или 5 K/мин

Скорость охлаждения: естественное охлаждение

Газ для продувки: 20 мл Ar/мин

Охлаждающий агент: жидкий азот

Измерение каждого образца проводили по меньшей мере один раз. Измерения включали два цикла нагревания. 2-й цикл нагревания использовали для определения температуры стеклования.