Интерполимер и содержащая его композиция - RU2723019C2

Код документа: RU2723019C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к металлокомплексам, имеющим инденильные лиганды, которые могут быть использованы в качестве компонента каталитической системы. Данная каталитическая система пригодна для процессов полимеризации этиленненасыщенных углеводородных мономеров, включая олефины и полиены. Каталитическую систему также можно использовать в реакциях полимеризации в растворе.

Предпосылки создания изобретения

Резиновые изделия, такие как протекторы шин, часто изготавливаются из эластомерных композиций, которые содержат один или более армирующих материалов, таких как, например, частицы углеродной сажи и кремнезема; см., например, The Vanderbilt Rubber Handbook, 13th ed. (1990), pp. 603–04.

Хорошее сцепление и устойчивость к истиранию являются основными факторами для протекторов шин. Однако из соображений топливной эффективности автомобильного транспорта вытекает необходимость минимизировать их сопротивление качению, что коррелирует с уменьшением гистерезиса и накоплением тепла в процессе эксплуатации шины. Снижение гистерезиса и сцепления с дорожным покрытием являются в значительной степени конкурирующими показателями: протекторы, изготовленные из композиций, выполненных с возможностью обеспечения хорошего сцепления с дорожным покрытием, как правило, характеризуются увеличенным сопротивлением качению, и наоборот.

Наполнитель(-и), полимер(-ы) и добавки, как правило, выбирают таким образом, чтобы обеспечить приемлемый компромисс или соотношение этих свойств. Хорошее диспергирование армирующего наполнителя(-ей) по всему эластомерному(ым) материалу(-ам) повышает технологичность и способствует улучшению физических свойств. Диспергирование наполнителей может быть улучшено за счет увеличения степени их взаимодействия с эластомером(-ами), что обычно приводит к уменьшению гистерезиса (см. выше). Примеры действий такого типа включают высокотемпературное смешивание в присутствии активаторов с избирательной реакционной способностью, поверхностное окисление компонентов смеси, поверхностную прививку и химическую модификацию полимера, как правило, на его конце.

В производстве вулканизатов, таких как, например, компоненты шин, часто используются различные природные и синтетические эластомерные материалы. Некоторые из наиболее широко используемых синтетических материалов включают полибутадиен с высоким содержанием цис-звеньев, часто получаемый с помощью способов, в которых применяются катализаторы, и по существу статистические интерполимеры стирола/бутадиена, часто получаемые с помощью способов, в которых применяются свободные радикалы или инициаторы анионной полимеризации.

Особую трудность для синтеза представляют интерполимеры олефинов и полиенов, в частности конъюгированных диенов, что в значительной степени обусловливается очень разными реакционными способностями этих двух типов этиленненасыщенных мономеров. Их соответствующие предрасположенности к координированию с атомами металлов в катализаторах полимеризации существенно различаются между собой.

Хотя их синтез является сложной задачей, такие интерполимеры представляют значительный коммерческий интерес. Поскольку полиеновые и олефиновые мономеры, как правило, получают из различного сырья и по различным технологиям, производители эластомерных материалов могут противодействовать дестабилизации предложений и цен на каждый из мономеров путем синтеза интерполимеров с изменяющимся и/или регулируемым количеством звеньев в каждом из них.

Дополнительно некоторые компоненты пневматических шин, в частности боковины, предпочтительно обладают высокой устойчивостью к разрушению под воздействием атмосферных факторов, в частности к разрушению под воздействием озона. Такие компоненты могут выиграть от включения по существу насыщенного(ых) эластомера(-ов). Исторически типичные варианты включали интерполимеры этилена/пропилена/неконъюгированного диена (EPDM) или бромированные сополимеры изобутилена и параметилстирола. Этим материалам также желательно найти альтернативу.

Сущность изобретения

В качестве компонента каталитической системы может быть использовано любое соединение из класса инденилметаллических комплексов. Такая каталитическая система может применяться в процессах полимеризации этиленненасыщенных углеводородных мономеров, в том числе смесей полиенов и олефинов.

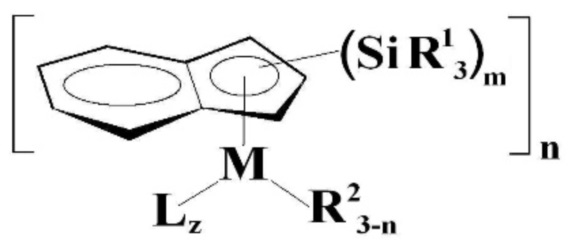

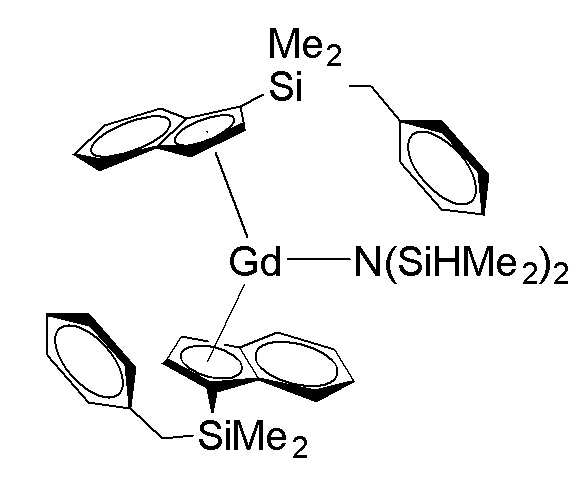

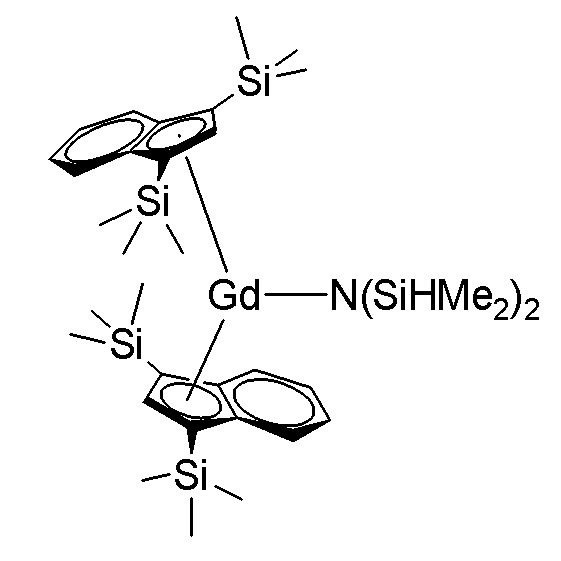

Класс металлических комплексов можно представить общей формулой

где M представляет собой атом металла группы III; L представляет собой нейтральное основание Льюиса; z представляет собой целое число от 0 до 3 включительно; m равно 1 или 2 при условии, что, когда m равно 2, силильные группы находятся в положениях 1 и 3 инденильного лиганда; n равно 1 или 2; каждый R1 независимо представляет собой H, атом галогена, C1–C20алкильную группу, C5–C8 циклоалкильную группу, аралкильную группу, алкоксигруппу, силоксигруппу, нитрогруппу, сульфонатную группу или группу –(CH2)yR3, где y равно 0 или 1, а R3 представляет собой замещенную или незамещенную арильную группу; и R2 представляет собой моноанионный лиганд X-типа. Группа L и группа R2 необязательно могут присоединяться так, чтобы вместе с атомом M, с которым связана каждая из них, образовывать циклический фрагмент. В альтернативном или дополнительном варианте осуществления две группы R1 могут присоединяться с образованием замещенной или незамещенной гидрокарбиленовой группы, и вместе с атомом Si могут образовывать циклический фрагмент.

Аспекты изобретения включают каталитическую композицию, которая включает комплекс формулы (I), причем некоторые из аспектов также включают активатор катализатора, а также способы получения как комплекса, так и каталитической композиции.

В дополнительном аспекте предложен способ полимеризации этиленненасыщенных углеводородных мономеров, который включает приведение мономеров в контакт с вышеописанной каталитической композицией. Этиленненасыщенные углеводородные мономеры могут включать один или более типов полиенов, включая диены, и в некоторых вариантах осуществления преимуществом является то, что полученные диеновые мономерные звенья могут предпочтительно находиться в 1,4-конфигурации, т.е. полимерный продукт может иметь малые количества виниловых звеньев. Этиленненасыщенные углеводородные мономеры могут также включать один или более типов олефинов, и в некоторых вариантах осуществления полученный полимер может включать большие количества олефиновых звеньев (например, по меньшей мере 50 мольных процентов), которые во многих вариантах осуществления могут встраиваться по существу статистически по всей полимерной цепи или, в других вариантах осуществления, могут присутствовать в блоке статистически распределенных олефиновых и полиеновых звеньев. В некоторых вариантах осуществления способ может осуществляться в системе растворителей, которая преимущественно или даже полностью состоит из C5–C10 алканов. В этих и других вариантах осуществления способ необязательно может включать получение полимера с терминальным фрагментом, включающим один или более гетероатомов, — этапа, повышающего способность полимера взаимодействовать с различными типами дисперсных наполнителей.

В еще одном аспекте предложен интерполимер олефина/полиена, который включает большое количество олефиновых звеньев. Если олефин представляет собой этилен или включает его, интерполимер может содержать от ~ 40 до ~ 75 мольных процентов этиленовых звеньев, причем множество этих этиленовых звеньев распределено статистически. Кроме того, если полиен является конъюгированным диеном, по меньшей мере 40%, по меньшей мере 45%, или даже по меньшей мере 50% звеньев конъюгированного диена (относительно общего числа молей диеновых звеньев) может иметь цис-изомерную конфигурацию. В некоторых вариантах осуществления интерполимер полиена/олефина может включать по меньшей мере один блок полиеновых звеньев и блок статистически распределенных полиеновых и олефиновых звеньев. Конкретный вариант осуществления данного аспекта представляет собой сополимер конъюгированного диена и этилена, в котором один блок содержит звенья конъюгированного диена с вышеуказанным количеством цис-изомерной конфигурации, а другой блок содержит статистически распределенные звенья конъюгированного диена и этилена.

В еще одном дополнительном аспекте предложена композиция, включающая интерполимер в системе растворителей, которая включает по меньшей мере 50 массовых процентов одного или более C5–C10 алканов, а в некоторых вариантах осуществления включает только такие C5–C10 алканы. Компонент интерполимера включает полиеновые звенья и по меньшей мере 10 мольных процентов этиленовых звеньев. В интерполимере может статистически распределяться множество этиленовых звеньев.

Вышеупомянутые способы полимеризации также необязательно могут включать получение полимера с терминальным фрагментом, содержащим один или более гетероатомов, повышающих способность полимера взаимодействовать с различными типами дисперсного наполнителя, такого как, например, углеродная сажа и/или кремнезем.

Также предлагаются композиции, включая вулканизаты, которые включают дисперсные наполнители и полученные полимеры, некоторые варианты осуществления которых также могут включать терминальную функциональную группу, а также способы получения и применения таких композиций.

Другие аспекты изобретения будут очевидны специалистам в данной области из подробного описания, которое приведено ниже. Чтобы упростить понимание этого описания, ниже приведены некоторые определения, которые относятся ко всему документу в целом, если из контекста явно не следует иное:

«полимер» означает продукт полимеризации одного или более мономеров и включает гомо-, со-, тер-, тетраполимеры и т.п.;

«звено» и «мономерное звено» означают часть полимера, полученную из одной молекулы реагента (например, этиленовое звено имеет общую формулу –CH2CH2–);

«сополимер» означает полимер, который включает мономерные звенья, полученные из двух реагентов, обычно мономеров, и может представлять собой статистические, блочные, сегментированные, привитые и т.п. сополимеры;

«интерполимер» означает полимер, который включает мономерные звенья, полученные из по меньшей мере двух реагентов, обычно мономеров, и может представлять собой сополимеры, терполимеры, тетраполимеры и т.п.;

«замещенный» означает содержащий гетероатом или функциональную группу (например, гидрокарбильную группу), которые не препятствуют предусмотренному назначению обсуждаемой группы;

«полиен» означает молекулу, обычно мономер, с по меньшей мере двумя двойными связями, расположенными в самой длинной ее части или цепи, и, в частности, включает диены, триены и т.п.;

«полидиен» означает полимер, который включает мономерные звенья, из одного или более диенов;

«металл группы лантаноидов» означает любой элемент с атомным номером 57–71 включительно;

«металл группы III» означает Sc, Y или какой-либо металл группы лантаноидов;

выражение «м. ч. на сто м. ч. каучука» означает массовых частей (мас. ч.) на 100 мас. ч. каучука;

«радикал» означает часть молекулы, которая остается после ее взаимодействия с другой молекулой, независимо от того, были ли какие-либо атомы присоединены или потеряны в результате реакции;

«нейтральное основание Льюиса» означает неионное соединение (или радикал), которое включает свободную пару электронов;

«арил» означает фенильный или полициклический ароматический радикал;

«аралкил» означает алкильный радикал, который включает арильный заместитель, например бензильную группу;

«некоординирующий анион» означает стерически объемный анион, который не образует комплексные связи, например с активным центром каталитической системы, из-за стерических затруднений;

«предшественник некоординирующего аниона» означает соединение, которое способно образовывать некоординирующий анион в условиях реакции;

«конец» означает конец полимерной цепи;

«терминально активный» означает полимер с живым или псевдоживым концом полимерной цепи; и

«терминальный фрагмент» означает группу или функциональную группу, расположенную на конце цепи.

Во всем тексте настоящего документа под процентами, в которых выражены соответствующие величины, имеются в виду массовые проценты, если из контекста явно не следует иное. Соответствующая(-ие) часть(-и) любого конкретного упомянутого здесь патента и/или опубликованной заявки на патент включены в настоящий документ путем ссылки.

Краткое описание фигур

На фиг. 1 показан график зависимости теплового потока от температуры, полученный с помощью дифференциальной сканирующей калориметрии (ДСК) для полимера из примера 3.

На фиг. 2 показана спектрограмма протонного ядерного магнитного резонанса (ЯМР) для полимера из примера 3.

На фиг. 3 показана спектрограмма13C ЯМР для полимера из примера 3.

На фиг. 4 показан график зависимости теплового потока от температуры, полученный с помощью ДСК для полимера из примера 16.

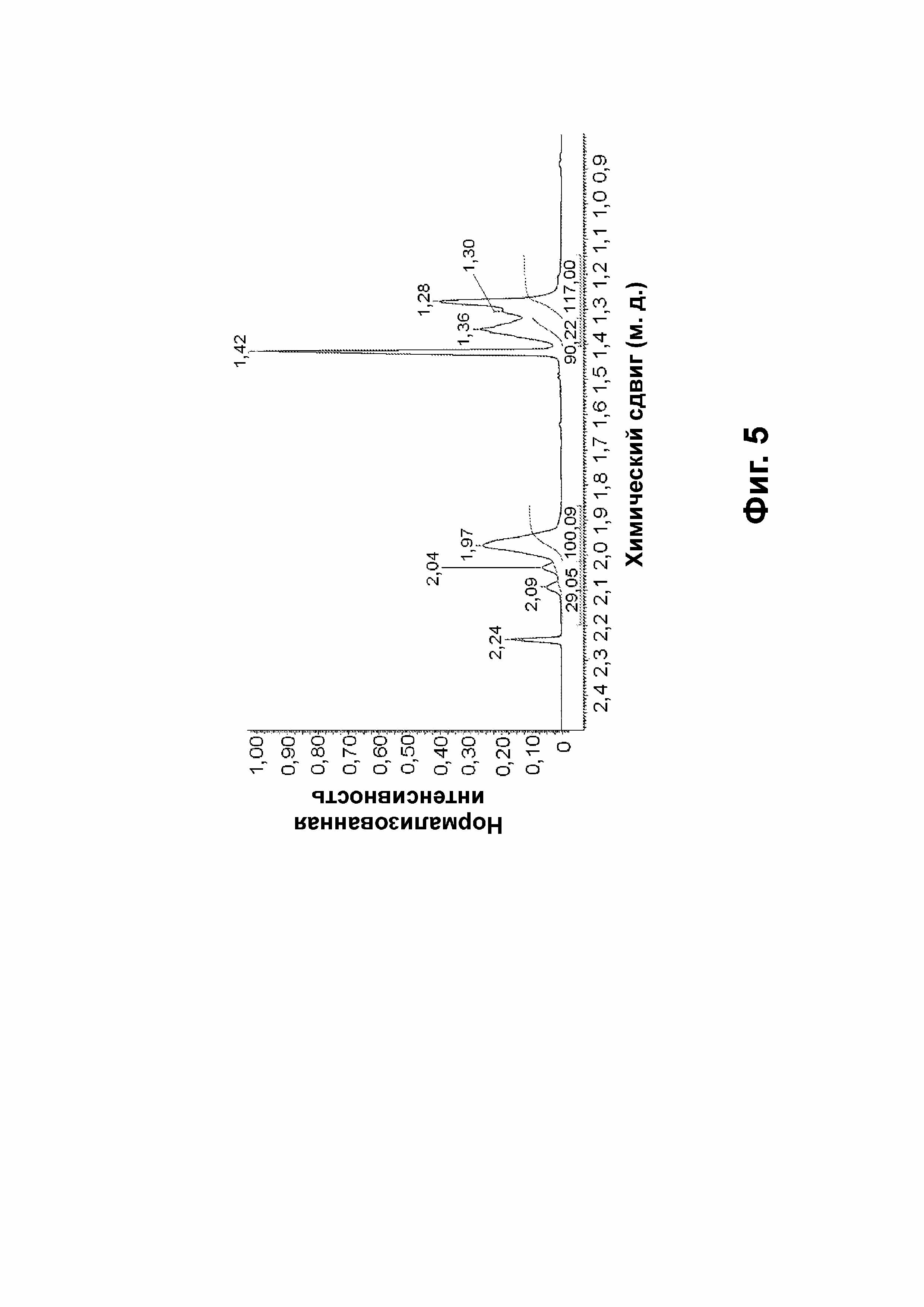

На фиг. 5 показана спектрограмма1H ЯМР для полимера из примера 16.

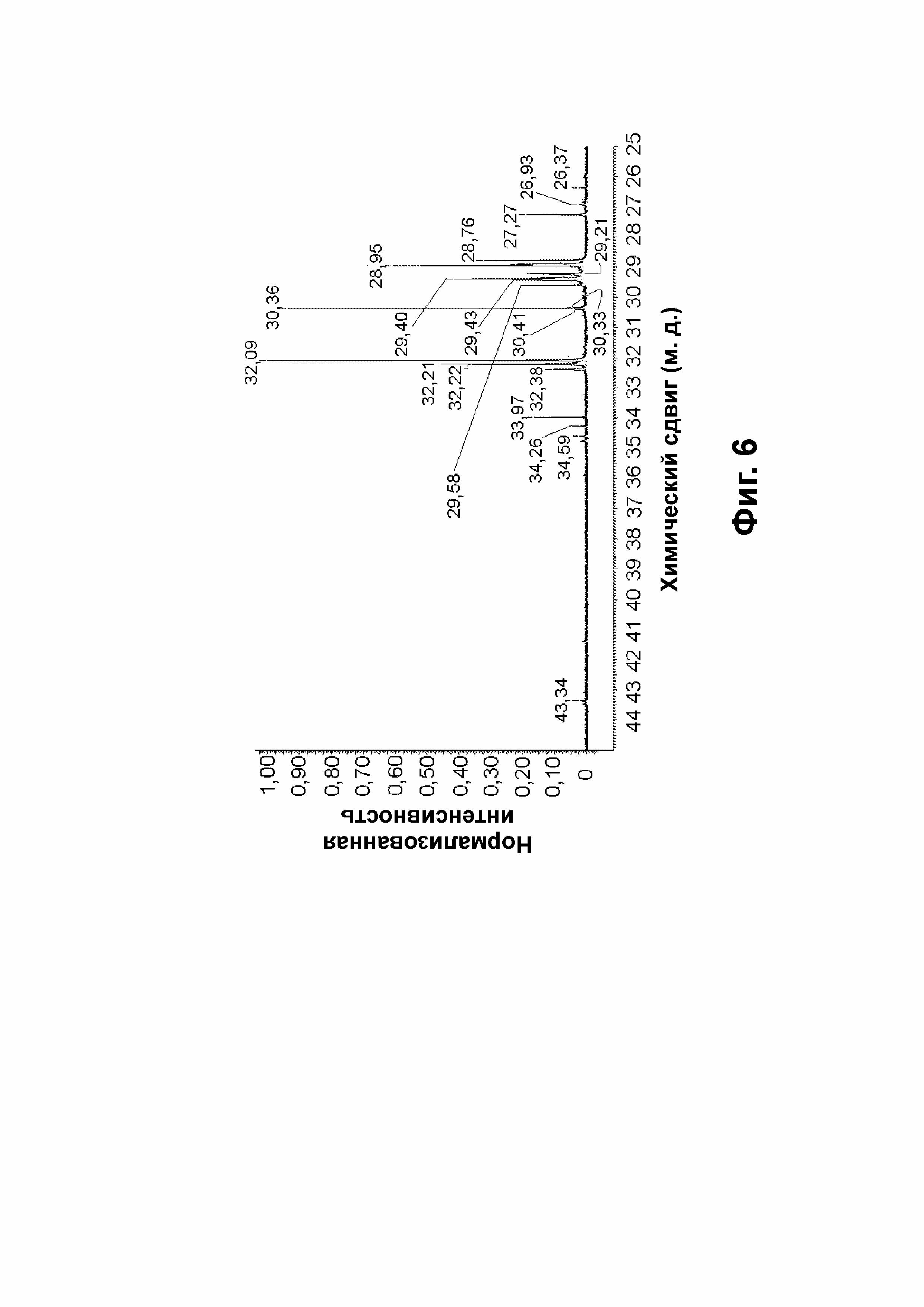

На фиг. 6 показана спектрограмма13C ЯМР для полимера из примера 16.

На фиг. 7 показан график зависимости теплового потока от температуры, полученный с помощью ДСК для полимера из примера 24.

На фиг. 8 показана спектрограмма1H ЯМР для полимера из примера 24.

На фиг. 9 показана спектрограмма13C ЯМР для полимера из примера 24.

Подробное описание иллюстративных вариантов осуществления

Как очевидно из описанного выше, каталитическую композицию можно применять для полимеризации одного или более типов полиенов, необязательно, но в некоторых отношениях предпочтительно в комбинации с одним или более типами олефинов.

Полученный полимер может быть эластомерным и включать мономерные звенья, которые сами по себе содержат двойные углерод-углеродные связи. Мономерные звенья, включающие двойные углерод-углеродные связи, могут быть получены из полиенов, в частности диенов и триенов (например, из мирцена). Приведенные для примера полиены включают диены C4–C30, предпочтительно диены C4–C12. Среди них предпочтительными являются конъюгированные диены, такие как, без ограничений, 1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен, 2,4-гексадиен и т.п.

Полимеры с общим содержанием 1,2-микроструктур не более 50%, предпочтительно не более 35%, от общего числа молей полиеновых звеньев считаются «по существу линейными». Для некоторых конечных видов применения требуются еще более низкие количества 1,2-связей, например менее 20%, менее 15% или даже менее 10%. Установлено, что настоящие каталитические композиции способны обеспечить полимеры, содержащие от ~ 2 до ~ 10% 1,2-связей.

Эти полиеновые звенья, не включенные в полимерную цепь в виде винильной (1,2-) конфигурации, могут иметь как цис-, так и транс-изомерную конфигурацию. Получение полимеров, имеющих высокое содержание цис-1,4-связей, которые желательны для определенных конечных видов применения, с помощью свободных радикалов или анионной (живой) полимеризации может оказаться трудным или нерентабельным. Поэтому полимеры с высоким содержанием цис-1,4-диеновых звеньев обычно получают способами с использованием селективных катализаторов.

Предлагаемый способ позволяет получать полимеры с полидиеновыми звеньями, в которых содержание цис-1,4-связей составляет от ~ 40% до ~ 70%, обычно от ~ 45% до ~ 60%, причем каждое из упомянутых значений, выраженных в процентах, дано относительно общего числа звеньев. Хотя эти процентные содержания не так высоки, как в полимерах, полученных с помощью других каталитических систем, все же полимеры, полученные посредством настоящего способа, имеют другие характеристики, которые невозможно было получить до этого с помощью известных способов.

Примеры олефинов, которые могут быть использованы в процессе полимеризации, включают C2–C30, предпочтительно C2–C20 и более предпочтительно C2–C12 α-олефины с прямой или разветвленной цепью, такие как этилен, пропилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 1-гексен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен и т.п., а также циклоолефины C3–C30, такие как циклопентен, циклогептен, норборнен, 5-метил-2-норборнен и тетрациклододецен. В некоторых вариантах осуществления предпочтительным олефином является этилен.

Процесс полимеризации может обеспечивать интерполимеры олефина/полиена, содержащие каждый тип звеньев в широком диапазоне количеств, т.е. варианты осуществления способа с применением в каталитической системе определенных комплексов формулы типа (I) могут приводить к получению интерполимеров с преобладающими количествами полиеновых звеньев, например сополимеров олефина и конъюгированного диена, которые содержат больше звеньев конъюгированного диена, чем олефиновых звеньев, тогда как варианты осуществления способа с применением каталитических систем, содержащих некоторые другие комплексы формулы типа (I), могут приводить к получению интерполимеров с преобладающими количествами олефиновых звеньев. Полученные интерполимеры могут содержать по меньшей мере 10, 20, 30, 40, 50, 60 и даже до 70% олефиновых звеньев, даже в тех случаях, когда интерполимеры получают в системах растворителей, содержащих преимущественно или только алканы C5–C10. (Все указанные выше значения процентного содержания являются мольными процентами, и предполагается объединить эти процентные содержания в пары для образования диапазонов, например по меньшей мере от 10 до 70%, по меньшей мере от 10 до 60%, по меньшей мере от 20 до 70% и т.д.)

Среднечисленная молекулярная масса (Mn) полимера, полученного в соответствии с описанными способами, обычно такова, что охлажденный образец имеет вязкость каучуковой смеси по Муни (ML1+4/100°C) от ~ 2 до ~ 150, чаще от ~ 2,5 до ~ 125, даже еще чаще от ~ 5 до ~ 100 и наиболее часто от ~ 10 до ~ 75; вышеприведенные показатели обычно соответствуют Mn от ~ 5000 до ~ 250 000 дальтон, обычно от ~ 10 000 до ~ 150 000 дальтон, чаще от ~ 50 000 до ~ 120 000 дальтон, наиболее часто от ~ 10 000 до ~ 100 000 дальтон или даже от ~ 10 000 до ~ 80 000 дальтон. Полученный интерполимер обычно имеет молекулярно-массовое распределение (Mw/Mn) от 1 до 20, обычно от 2 до 15 и чаще от 3 до 10. (Значения Mn и Mw можно определить с помощью гель-проникающей хроматографии (ГПХ) с использованием полистирольных стандартов для калибровки.)

Вышеописанные типы полимеров могут быть получены путем полимеризации в растворе, которая обеспечивает исключительный контроль над такими свойствами, как неупорядоченность, микроструктура и т.п. Полимеризация в растворе применяется примерно с середины XX века, поэтому ее общие аспекты должны быть известны специалистам в данной области; тем не менее в настоящем документе приведены некоторые аспекты для удобства изложения.

Подходящие растворители включают такие органические соединения, которые не подвергаются полимеризации или встраиванию в растущие полимерные цепи (т.е. являются инертными по отношению к каталитической композиции и не изменяются под ее воздействием) и предпочтительно являются жидкими при температуре и давлении окружающей среды. Примеры подходящих органических растворителей включают углеводороды с относительно низкими температурами кипения, такие как ароматические углеводороды, включая бензол и толуол, а также (цикло)алифатические углеводороды, такие как, например, циклогексан. Примеры растворителей для полимеризации включают различные циклические и ациклические алканы C5–C12 (например, н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изооктаны, 2,2-диметилбутан, циклопентан, циклогексан, метилциклопентан, метилциклогексан и т.п.), а также их алкилированные производные, некоторые жидкие ароматические соединения (например, бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен), петролейный эфир, керосин, нефтяные спирты и их смеси. Другие потенциально подходящие органические соединения, которые могут быть использованы в качестве растворителей, включают углеводороды с высокими молекулярными массами и высокими температурами кипения, такие как парафиновое масло, ароматическое масло или другие углеводородные масла, которые обычно используются для маслонаполненных полимеров. Специалистам в данной области известны другие варианты применимых растворителей и их комбинации.

Преимущественно, в некоторых вариантах осуществления полимеризация в растворе может осуществляться в системе растворителей, включающей по меньшей мере 50% (мас.) одного или более алканов C5–C10, предпочтительно линейных алканов C5–C10. В некоторых из этих вариантов осуществления система растворителей может включать только такие линейные алканы C5–C10. Преимущественно, варианты осуществления процесса полимеризации, проводимого в системе растворителей, которая состоит в основном или только из линейных алканов C5–C10, могут привести к получению полимеров с высокими уровнями содержания олефиновых звеньев, например интерполимера диена/этилена, имеющего по меньшей мере 10, по меньшей мере 15, по меньшей мере 20, по меньшей мере 25, по меньшей мере 33, по меньшей мере 40 или даже по меньшей мере 50 мольных процентов этиленовых звеньев.

Как было описано выше, в процессе полимеризации применяется каталитическая композиция, которая включает определенный класс комплексов металла группы III. Термин «каталитическая композиция» применяется для обозначения простой смеси компонентов, комплекса различных компонентов, образованного за счет физических или химических сил притяжения, продукта химической реакции некоторых или всех компонентов или комбинации вышеперечисленного.

Типичные каталитические композиции включают: (а) комплекс формулы (I), алкилирующий агент и, необязательно, галогенсодержащее соединение (в котором ни комплекс формулы (I), ни алкилирующий агент не содержит атом галогена); (b) комплекс формулы (I) и алюмоксан; или (c) комплекс формулы (I), алкилирующий агент и некоординирующий анион или его предшественник. Некоторые варианты осуществления комплекса формулы (I), возможно, могут использоваться в качестве катализатора сами по себе. Каждый компонент этих приведенных для примера композиций обсуждается ниже отдельно.

В процессах полимеризации, описанных в настоящем документе, используется специфический тип комплексов металла группы III, в частности те, которые определены формулой (I), как описано выше. Комплекс может быть образован до введения в реактор полимеризации, или компоненты (реагенты) могут быть добавлены отдельно с возможностью реагировать с образованием комплекса и, таким образом, катализатора на месте.

В формуле (I) М представляет собой атом металла группы III. Если M — металл группы лантаноидов, он предпочтительно представляет собой Nd или Gd. M может иметь любую степень окисления, обычно от +2 до +5 и, возможно, чаще всего +3.

И снова возвращаемся к формуле (I), здесь L представляет собой нейтральное основание Льюиса, примеры которого включают, без ограничений, циклические или ациклические (тио)эфиры, амины и фосфины. Конкретные не имеющие ограничительного характера примеры групп L включают ТГФ, диэтиловый простой эфир, диметиловый анилин, триметилфосфин, нейтральные олефины, нейтральные диолефины и т.п. Применение простых эфиров и циклических простых эфиров в качестве L в комплексах формулы (I) может быть предпочтительным.

И снова возвращаемся к формуле (I), здесь z может быть целым числом от 0 до 3 (определяется возможным координационным(-и) числом(-ами) M), так что комплекс может не содержать ни одной группы L, содержать одну группу L или множество групп L. В некоторых вариантах осуществления предпочтение может отдаваться комплексам, где z равно 0; примеры таких вариантов осуществления приведены ниже в разделе примеров. Если z равно 2 или 3, группы L могут быть одинаковыми или разными, хотя предпочтение может быть отдано тем комплексам, в которых группы L являются одинаковыми.

И снова возвращаемся к формуле (I), здесь каждый R2 независимо является моноанионным лигандом X-типа (о способе классификации ковалентных связей (ККС) см. в Green, M.L.H., A new approach to the formal classification of covalent compounds of the elements, J. Organomet. Chem., 500 (1–2), pp. 127–48 (1995)). Не имеющие ограничительного характера примеры R2 включают H; атом галогена, особенно Cl или Br; силильную группу; силоксигруппу; нитрогруппу; сульфонатную группу; амидогруппу; силилалкильную группу; алкоксильную, в частности C1–C6 алкокси, группу; и C1–C20, в частности C1–C12, замещенную или незамещенную, линейную или разветвленную (перфтор)алкильную группу (включая, без ограничений, метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, неопентил, н-гексил и октил), аралкильную группу, аллильную группу, аминогруппу или замещенную или незамещенную арильную группу (включая, без ограничений, фенил, толил, бензил, нафтил, дифенил, фенантрил, антраценил и терфенил). Al- и B-содержащие группы, обозначенные, соответственно, AlR74 и BR74, где R7 представляет собой H, атом галогена, замещенная или незамещенная арильная группа и т.п., также может служить в качестве группы R2. В тех вариантах осуществления, в которых R2 связывается или соединяется с M через атом C, возможно использование более простых систем катализаторов, это обсуждается более подробно ниже. Предпочтительными группами R2 в некоторых вариантах осуществления являются любые из множества бис(силил)аминогрупп.

Примеры заместителей для замещенных групп R2 включают, без ограничений, атомы галогена, галогензамещенные группы (например, галогенированные C1–C30, более конкретно C1–C8 гидрокарбильные группы, такие как трифторметил, пентафторфенил и хлорфенил), другие C1–C30, более конкретно C1–C8 гидрокарбильные группы (например, арилзамещенные алкильные группы, такие как бензил и кумил), содержащие гетероатом группы (например, алкокси, арилокси, такие как 2,6-диметилфенокси или 2,4,6-триметилфенокси, ацил, такие как п-хлорбензоил или п-метоксибензоил, (тио)карбоксил, карбонато, гидрокси, перокси, сложный (тио)эфир, такие как ацетилокси или бензоилокси, простой (тио)эфир, ангидрид, амино, имино, амид, такие как ацетамидо или N-метилацетамидо, имид, такие как ацетимидо и бензимидо, гидразино, гидразоно, нитро, нитрозо, (изо)циано, сложный (тио)эфир цианистой кислоты, амидино, диазо, борандиил, борантриил, диборанил, меркапто, сложный дитиоэфир, алкилтио, арилтио, такие как (метил)-фенилтио или нафтилтио, тиоацил, сложный изотиоэфир цианистой кислоты, сложный сульфонэфир, сульфонамид, дитиокарбоксил, сульфо, сульфонил, сульфинил, сульфенил, сульфонат, фосфидо, (тио)-фосфорил, фосфато, силил, силокси, гидрокарбилзамещенные силильные группы, такие как метилсилил, диметилсилил, триметилсилил, этилсилил, диэтилсилил, триэтилсилил, дифенилметилсилил, трифенилсилил, диметилфенилсилил, диметил-трет-бутилсилил, диметил(пентафторфенил)силил, бистриметил-силилметил и гидрокарбилзамещенные силоксильные группы, такие как триметилсилокси) и т.п. (Замена атома кремния в Si-содержащих группах атомом Ge или Sn может обеспечить получение полезных Ge- или Sn-содержащих групп.)

В альтернативном варианте осуществления возможно присоединение одного R2 и одного L вместе с атомом M с образованием циклического фрагмента, обычно 5- или 6-членного кольца, которое помимо атома M необязательно содержит один или более гетероатомов. Необязательно циклический фрагмент может включать один или более боковых заместителей, таких как, без ограничений, замещенные или незамещенные арильные и C1–C20 (в частности, C1–C6) алкильные группы.

И снова возвращаемся к формуле (I), здесь каждый R1 независимо представляет собой H, атом галогена, C1–C20 (в частности, C1–C6) алкильную группу, C5–C8 циклоалкильную группу, аралкильную группу, алкоксигруппу, силоксигруппу, нитрогруппу, сульфонатную группу или группу –(CH2)yR3, где y равно 0 или 1, а R3 представляет собой замещенную или незамещенную арильную группу, предпочтительно фенильную группу.

В случае, когда R3 в группе –(CH2)yR3 является алкилзамещенной фенильной группой, положение алкильного заместителя может влиять на свойства получаемого полимера: например, метильная группа в положении 4 фенильного кольца может привести к образованию полимера с более изолированными полиеновыми звеньями, чем аналогичный комплекс с метильной группой в положении 2. Термин «изолированный» относится к численному количеству полиеновых звеньев, не примыкающих по меньшей мере к одному другому полиеновому звену, что видно по пику(-ам) на ~ 32,1 и/или ~ 32,2 м. д. на графике13C ЯМР-спектроскопии, и/или по пику(-ам) на ~ 1,85 и ~ 2,02 м. д. на графике1H ЯМР-спектроскопии. Процентное содержание таких изолированных полиеновых звеньев можно рассчитать путем деления высот пиков в этих сдвигах на сумму высот всех пиков, связанных с полиеновыми звеньями, например, всех пиков между ~ 1,85 и ~ 2,20 м. д. для1H ЯМР и пиков на ~ 27,3, 32,1, 32,2 и 32,4 м. д. для13C ЯМР.

В некоторых вариантах осуществления все группы R1 можно выбрать из алкильных групп и групп –(CH2)yR3; в некоторых из этих, а также в других вариантах осуществления все группы R1 могут быть одинаковыми.

Обычно комплексы формулы типа (I), в которых каждый R1 представляет собой алкильную группу, независимо от того, является ли каждый R1 одинаковым или отличным, имеют тенденцию образовывать полимеры с самыми низкими уровнями содержания виниловых звеньев, т.е. диеновых звеньев с 1,2-микроструктурой.

Установлено, что комплексы формулы типа (I), в которых по меньшей мере один R1 представляет собой группу –(CH2)R3, в частности замещенную или незамещенную бензильную группу, способны образовывать полимеры с необычными и крайне желаемыми свойствами. Например, хотя эти типы комплексов могут обеспечивать интерполимеры олефина/полиена, имеющие высокие количества полиеновых звеньев, встроенных в 1,4-конфигурацию, эти интерполимеры могут быть статистическими (т.е. блоки олефиновых либо полиеновых звеньев немногочисленны или отсутствуют, и присутствуют большие количества изолированных полиеновых звеньев) или могут включать блок полиеновых звеньев наряду по меньшей мере с одним сегментом (блоком или микроблоком), который содержит статистически распределенные полиеновые и олефиновые звенья; преимуществом является то, что варианты осуществления с блочными интерполимерами могут быть реализованы без необходимости поэтапного добавления различных мономеров, хотя такое поэтапное добавление и не исключается из способа настоящего изобретения. В дополнительном или альтернативном вариантах осуществления использование этих типов комплексов может приводить к получению интерполимеров, имеющих более высокое содержание этилена, чем в случае аналогичных комплексов, не включающих по меньшей мере одну группу –(CH2)R3 в качестве R1.

Хотя количество изолированных полиеновых звеньев обычно довольно невелико, т.е. обычно менее 10 мольных процентов, зачастую менее ~ 5 мольных процентов и часто менее 1 мольного процента, комплексы формулы типа (I), в которых по меньшей мере одна группа R1 является группой –(CH2)R3, могут производить полимеры с довольно высоким содержанием таких «изолированных» полиеновых звеньев, т.е., как правило, более 25 мольных процентов, обычно более ~ 30 мольных процентов и часто более 40 мольных процентов; в некоторых вариантах осуществления содержание таких «изолированных» полиеновых звеньев может превышать 75, 80 или даже 85 мольных процентов. (Все значения процентного содержания в данном параграфе основываются на общем количестве молей полиеновых звеньев.)

Две группы R1 вместе с атомом Si, с которым каждая из них связана, могут необязательно присоединяться с образованием циклического фрагмента, обычно 5- или 6-членного кольца, которое помимо атома M необязательно содержит один или более гетероатомов. Необязательно циклический фрагмент может включать один или более боковых заместителей, таких как, без ограничений, замещенные или незамещенные C1–C6 алкильные группы.

Для групп R1, R2 и R3 примеры заместителей включают, без ограничений, атомы галогена, галогензамещенные группы (например, галогенированные C1–C30 гидрокарбильные группы, такие как трифторметил, пентафторфенил и хлорфенил), другие гидрокарбильные группы (например, арилзамещенные алкильные группы, такие как бензил и кумил), содержащие гетероатом группы (например, алкокси, арилокси, такие как 2,6-диметилфенокси или 2,4,6-триметилфенокси, ацил, такие как п-хлорбензоил или п-метоксибензоил, (тио)карбоксил, карбонато, гидрокси, перокси, сложный (тио)эфир, такие как ацетилокси или бензоилокси, простой (тио)эфир, ангидрид, амино, имино, амид, такие как ацетамидо или N-метилацетамидо, имид, такие как ацетимидо и бензимидо, гидразино, гидразоно, нитро, нитрозо, циано, изоциано, сложный (тио)эфир цианистой кислоты, амидино, диазо, борандиил, борантриил, диборанил, меркапто, сложный дитиоэфир, алкилтио, арилтио, такие как (метил)-фенилтио или нафтилтио, тиоацил, сложный изотиоэфир цианистой кислоты, сложный сульфонэфир, сульфонамид, дитиокарбоксил, сульфо, сульфонил, сульфинил, сульфенил, фосфидо, (тио)-фосфорил, фосфато, силил, силокси, гидрокарбилзамещенные силильные группы, такие как метилсилил, диметилсилил, триметилсилил, этилсилил, диэтилсилил, триэтилсилил, дифенилметилсилил, трифенилсилил, диметилфенилсилил, диметил-трет-бутилсилил, диметил(пентафторфенил)силил, бистриметил-силилметил и гидрокарбилзамещенные силоксильные группы, такие как триметилсилокси) и т.п. (Замена атома кремния в Si-содержащих группах атомом Ge или Sn может обеспечить получение полезных Ge- или Sn-содержащих групп.) Al- и B-содержащие группы могут быть обозначены, соответственно, как AlR74 и BR74, где R7 представляет собой H, атом галогена, замещенную или незамещенную арильную группу и т.п.

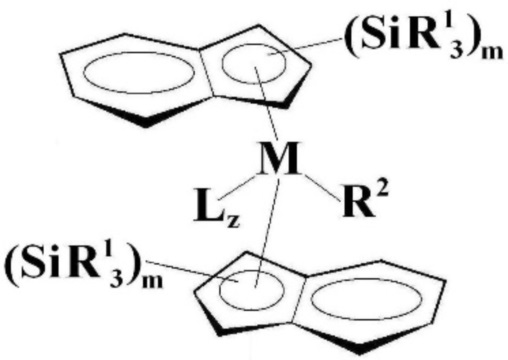

И снова возвращаемся к формуле (I), здесь переменная n может быть равна 1 или 2, полученные при этом комплексы представлены ниже, соответственно, формулами (Ia) и (Ib):

В зависимости от значения z атом M в комплексах формулы (Ia) может участвовать в 3–6 связях. Координационные числа атомов металла группы III, в частности атомов металлов группы лантаноидов, в металлоорганических комплексах могут находиться в диапазоне 3–12, при этом фактором, определяющим верхний предел, является объем лигандов. Координационные числа таких атомов металлов обычно составляют по меньшей мере 6, но объемные лиганды могут обусловливать более низкие координационные числа. Таким образом, особенно там, где R2 представляет собой относительно объемный лиганд, переменная z может быть ограничена значениями 0–2 включительно или даже равняться 0 или 1.

Значения как n, так и z также могут влиять на природу группы (групп) R2. Например, если n = 2 и/или z ≥ 1, бис(триалкилсилил) аминогруппа в качестве группы R2 может оказаться слишком объемной, чтобы позволить осуществить синтез комплекса по меньшей мере эффективно или с высокими выходами. Таким образом, может потребоваться замена одной из алкильных групп, связанных с силильным атомом Si, меньшей по размеру группой или атомом, например атомом H. (Эта идея приведена в качестве примера, и специалист в данной области техники может пользоваться ею для выбора соответствующего числа и типов лигандов.)

Переменная m в комплексах по типу формулы (I) равна 1 или 2. Если m = 2, группы –SiR13 обычно расположены в положениях 1 и 3 инденильного лиганда. Используя приведенный выше комплекс формулы (Ia) в целях примера, это можно представить следующим образом:

Специалист в данной области техники может легко расширить это описание, определив возможные замещения в бис-инденильных комплексах с общей формулой типа (Ib).

Комплексы формулы типа (I) могут быть получены известными способами, примеры которых описаны ниже в разделе примеров, содержание которого может быть легко расширено или модифицировано обычным специалистом в данной области техники.

Компонент (b) каталитической композиции, именуемый далее в настоящем документе сокатализатором или активатором катализатора, включает алкилирующий агент и/или соединение, содержащее некоординирующий анион или предшественник некоординирующего аниона.

Алкилирующий агент можно рассматривать как металлоорганическое соединение, способное передавать гидрокарбильные группы другому металлу. Эти агенты обычно представляют собой металлоорганические соединения электроположительных металлов, таких как металлы I, II и XIII групп. Примеры алкилирующих агентов включают алюминийорганические соединения, например имеющие общую формулу AlR8oX3-o, где o представляет собой целое число от 1 до 3 включительно; каждый R8 независимо представляет собой одновалентную органическую группу, которая может содержать гетероатомы, такие как N, O, B, Si, S, P и т.п., соединенные с атомом Al через атом C; и каждая переменная Х независимо представляет собой Н, атом галогена, карбоксильную группу, алкоксидную группу или арилоксидную группу. В одном или более вариантах осуществления каждый R8 независимо может быть гидрокарбильной группой, такой как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы, с содержанием в каждой группе от одного атома C или соответствующего минимального числа атомов C, необходимого для образования группы, до около 20 атомов C. Эти гидрокарбильные группы могут содержать гетероатомы, включая, без ограничений, атомы N, O, B, Si, S и P. Не имеющие ограничительного характера виды алюминийорганических соединений, описанные этой общей формулой, включают

соединения тригидрокарбилалюминия, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий (ТИБА), три-н-пропилалюминий, триизопропилалюминий, три-н-бутил-алюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий;

гидриды дигидрокарбилалюминия, такие как гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия (ДИБАГ), гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толилэтилалюминия, гидрид п-толил-н-пропилалюминия, гидрид п-толилизопропилалюминия, гидрид п-толил-н-бутилалюминия, гидрид п-толилизобутилалюминия, гидрид п-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия;

дигидриды гидрокарбилалюминия, такие как дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия;

карбоксилаты дигидрокарбилалюминия;

бис(карбоксилаты) гидрокарбилалюминия;

алкоксиды дигидрокарбилалюминия;

диалкоксиды гидрокарбилалюминия;

галогениды дигидрокарбилалюминия, такие как хлорид диэтилалюминия (ДЭАХ), хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толилэтилалюминия, хлорид п-толил-н-пропилалюминия, хлорид п-толилизопропилалюминия, хлорид п-толил-н-бутилалюминия, хлорид п-толилизобутилалюминия, хлорид п-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия;

дигалогениды гидрокарбилалюминия, такие как дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия;

арилоксиды дигидрокарбилалюминия; и

диарилоксиды гидрокарбилалюминия.

В некоторых вариантах осуществления алкилирующий агент может включать тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидрид гидрокарбилалюминия.

Другие алюминийорганические соединения, которые можно использовать в качестве алкилирующих агентов, включают, без ограничений, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

Алюмоксаны составляют еще один класс алюминийорганических соединений, подходящих для использования в качестве алкилирующего агента. (Эти соединения могут также служить в качестве активаторов после завершения алкилирующей активности.) Этот класс включает олигомерные линейные алюмоксаны и олигомерные циклические алюмоксаны, формулы тех и других представлены в различных материалах, включая, например, патент США № 8 017 695. (Там, где в качестве алкилирующего агента используют соединение олигомерного типа, под числом молей понимают число молей атомов Al, а не число молей олигомерных молекул, это правило обычно используется применительно к каталитическим системам, использующим алюмоксаны.)

Алюмоксаны могут быть получены посредством реакции соединений тригидрокарбилалюминия с водой. Эта реакция может осуществляться в соответствии с известными способами, такими как, например, (1) растворение соединения тригидрокарбилалюминия в органическом растворителе с последующим его приведением в контакт с водой, (2) взаимодействие соединения тригидрокарбилалюминия с кристаллизационной водой, содержащейся, например, в солях металлов, или водой, адсорбированной неорганическими или органическими соединениями, или (3) взаимодействие соединения тригидрокарбилалюминия с водой в присутствии полимеризуемого(-ых) мономера(-ов).

Подходящие соединения алюмоксанов включают, без ограничений, метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО, образованный путем замены от ~ 20 до 80% метильных групп МАО C2–C12 гидрокарбильными группами, предпочтительно изобутильными группами, с использованием известных способов), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан.

Алюмоксаны могут использоваться отдельно или в комбинации с другими алюминийорганическими соединениями. В одном из вариантов осуществления МАО и по меньшей мере одно другое алюминийорганическое соединение, такое как ДИБАГ, могут использоваться в комбинации. Заинтересованный читатель может обратиться к патенту США № 8,017,695 за другими примерами алюмоксанов и алюминийорганических соединений, используемых в комбинации.

Также в качестве алкилирующих агентов могут использоваться цинкорганические соединения (в частности, диалкилцинк), а также магнийорганические соединения, например имеющие общую формулу R9gMgX2-g, где X определяется, как описано выше, g равно 1 или 2, а группа R9 аналогична R8 за исключением того, что каждая одновалентная органическая группа связана с атомом Mg через атом C. Потенциально полезные магнийорганические соединения включают, без ограничений, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний, дибензилмагний, гидрид гидрокарбилмагния (например, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния и гидрид бензилмагния), галогенид гидрокарбилмагния (например, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния и бромид бензилмагния), карбоксилаты гидрокарбилмагния (например, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния и гексаноат бензилмагния), алкоксид гидрокарбилмагния (например, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния и этоксид бензилмагния) и арилоксид гидрокарбилмагния (например, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния).

Многие виды комплекса формулы (I), в которых группа R2 связана или ассоциирована с M через атом C, могут использоваться в каталитической композиции без алкилирующего агента.

Каталитическая композиция также или альтернативно может содержать некоординирующий анион или предшественник некоординирующего аниона. Примеры некоординирующих анионов включают боратные анионы, в частности фторированные тетраборатные анионы. Конкретные примеры некоординирующих анионов включают тетрафенилборат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)борат, тетракис(пентафторфенил)борат, тетракис(тетрафторметилфенил)борат, тетра(толил)борат, тетра(ксилил)борат, [трис(фенил), пентафторфенил]борат, [трис(пентафторфенил), фенил]борат, тридекагидрид-7,8-дикарбаундекаборат и т.п. Одним из предпочтительных некоординирующих анионов является тетракис(пентафторфенил)борат.

Соединения, содержащие некоординирующий анион, также содержат противокатион, такой как катион карбония (например, тризамещенный катион карбония, такой как катион трифенилкарбония, катион три(замещенный фенил)карбония (например, катион три(метилфенил)карбония), оксония, аммония (например, катионы триалкиламмония, катионы N,N-диалкиланилиния, катионы диалкиламмония и т.п.), фосфония (например, катионы триарилфосфония, такие как катион трифенилфосфония, катион три(метилфенил)фосфония, катион три(диметилфенил)фосфония и т.д.), катион циклогептатриенила или ферроцения (или аналогичный). Среди этих катионов предпочтительными являются катионы N,N-диалкиланилиния или катионы карбония, при этом первые являются особенно предпочтительными.

Примеры соединений, содержащих некоординирующий анион и противокатион, включают тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Примеры предшественников некоординирующих анионов включают соединения бора, содержащие сильные электроноакцепторные группы. Конкретные примеры включают соединения триарилбора, в которых каждая арильная группа является сильно электроноакцепторной, например пентафторфенил или 3,5-бис(трифторметил)фенил.

Определенные виды комплекса формулы (I), в которых группа R2 связана или ассоциирована с M через атом C, могут использоваться в каталитической композиции без некоординирующего аниона или предшественника некоординирующего аниона.

Каталитические композиции описанного выше типа имеют очень высокую каталитическую активность в отношении полимеризации полиенов, таких как конъюгированные диены (и, необязательно, олефины, в частности α-олефины, включающие этилен), в стереорегулярные полимеры в широком диапазоне концентраций и соотношений, хотя полимеры, обладающие наиболее желаемыми свойствами, как правило, получают из систем с относительно узким диапазоном концентраций и соотношений компонентов. Дополнительно компоненты каталитических композиций, как полагают, взаимодействуют с образованием активных частиц катализатора, поэтому оптимальная концентрация для каждого компонента может зависеть от концентраций других компонентов. Приведенные ниже мольные отношения считаются относительными примерами для множества различных систем, основанных на рассмотренных выше компонентах:

алкилирующий агент к комплексу формулы (I): от ~ 1 : 1 до ~ 1000 : 1, обычно от ~ 2 : 1 до ~ 500 : 1, обычно от ~ 5 : 1 до ~ 200 : 1;

алюмоксан к комплексу формулы (I), в частности эквиваленты атомов алюминия в алюмоксане к эквивалентам атомов группы III в комплексе: от ~ 5 : 1 до ~ 1000 : 1, обычно от ~ 10 : 1 до ~ 700 : 1, обычно от ~ 20 : 1 до ~ 500 : 1;

алюминийорганическое соединение к комплексу формулы (I): от ~ 1 : 1 до ~ 200 : 1, обычно от ~ 2 : 1 до ~ 150 : 1, обычно от ~ 5 : 1 до ~ 100 : 1; и

некоординирующий анион или его предшественник к комплексу формулы (I): от ~ 1 : 2 до ~ 20 : 1, обычно от ~ 3 : 4 до ~ 10 : 1, обычно от ~ 1 : 1 до ~ 6 : 1.

Молекулярная масса полимеров, полученных при использовании каталитической композиции, содержащей комплекс формулы (I), может контролироваться путем регулирования количества использующегося металлического комплекса и/или величин концентраций соединений сокатализаторов в каталитической композиции; таким образом могут быть получены полимеры, характеризующиеся широким диапазоном молекулярных масс. В общем случае увеличение концентраций металлического комплекса и сокатализатора уменьшает молекулярную массу получающихся в результате полимеров, хотя полимеры с очень низкой молекулярной массой (например, жидкие полидиены) требуют использования чрезвычайно высоких концентраций катализатора. Обычно это приводит к необходимости удаления из полимера остатков катализатора во избежание нежелательных эффектов, таких как замедление скорости серной вулканизации.

Каталитическая композиция, содержащая комплекс формулы (I), может быть образована по любому из следующих способов:

(1) In situ. Компоненты катализатора добавляют к раствору, содержащему мономер и растворитель (или просто насыпной мономер). Добавление может происходить поэтапно или одновременно. В последнем случае предпочтительно сначала добавляют алкилирующий агент, а затем — комплекс формулы (I).

(2) С предварительным смешиванием. Компоненты могут быть смешаны вне системы полимеризации, обычно при температуре от около -20 до ~ 80°C, перед введением в мономер (-ы).

(3) Предварительное образование в присутствии мономера(-ов). Компоненты катализатора смешивают в присутствии небольшого количества мономера(-ов) при температуре от около -20 до ~ 80°C. Количество мономера(-ов) может быть в диапазоне от ~ 1 до ~ 500 моль, обычно от ~ 5 до ~ 250 моль, обычно от ~ 10 до ~ 100 моль на моль комплекса формулы (I). Полученную каталитическую композицию добавляют к оставшейся части полимеризуемого(-ых) мономера(-ов).

(4) Двухстадийная процедура.

(a) Алкилирующий агент объединяют с комплексом формулы (I) в отсутствие мономера или в присутствии небольшого количества мономера(-ов) при температуре от около -20 до ~ 80°C.

(b) Вышеупомянутую смесь и остальные компоненты добавляют к остальной части полимеризуемого(-ых) мономера(-ов) поэтапно или одновременно.

Когда раствор из одного или более компонентов катализатора получают вне системы полимеризации вышеприведенными способами, предпочтительно использовать органический растворитель или носитель; подходящие органические растворители включают вышеупомянутые соединения. В других вариантах осуществления в качестве носителя могут применяться один или более мономеров или могут применяться чистые компоненты катализатора, т.е. не содержащие какого-либо растворителя другого носителя.

В одном или более вариантах осуществления некоторые или все каталитические композиции могут наноситься на инертный носитель. Носитель может представлять собой пористый твердый материал, такой как тальк, листовой силикат, неорганический оксид или мелкодисперсный порошок полимера. Подходящие неорганические оксиды представляют собой оксиды элементов из любой из групп II–V и XIII–XVI. Примеры носителей включают SiO2, оксид алюминия, а также смешанные оксиды элементов Ca, Al, Si, Mg или Ti, а также соответствующие смеси оксидов, галогениды Mg, сополимеры стирола/дивинилбензола, полиэтилен или полипропилен.

Специалисты в данной области техники признают, что изменение количеств компонентов каталитической композиции (а также системы растворителей) может сильно влиять на эффективность каталитической системы, а также на композицию и микроструктуру полученного полимера. Например, для каталитических композиций, включающих алкилирующий агент в качестве компонента (b), увеличение относительной концентрации алкилирующего агента может привести к образованию полимеров с меньшими молекулярными массами (независимо от их измерения как Mn, Mw или Mp) и/или меньшим количеством изолированных полиеновых единиц, хотя последняя характеристика может зависеть, по меньшей мере до некоторой степени, от композиции системы растворителей (например, влияние может быть более очевидным в ароматическом растворителе типа толуола).

Аналогичным образом, продолжительность времени, в течение которого каталитическая композиция контактирует с мономерами, может влиять на размер, состав мономерных звеньев и в меньшей степени на микроструктуру полученного полимера.

Кроме того, природа системы растворителей может влиять как на способ, так и на получаемый полимер. Например, системы растворителей, приготовленные из одного или более алканов, часто требуют более высоких концентраций каталитической композиции, чем системы растворителей, состоящие из другой(-их) органической(их) жидкости(-ей). Однако процессы полимеризации, проводимые в таких системах растворителей, могут приводить к получению интерполимеров с более высоким содержанием олефиновых звеньев по сравнению с по существу идентичным процессом, проводимым в системе растворителей другого типа, возможно, вследствие повышенной растворимости олефинового мономера в системе растворителей на основе алканов.

Аналогичным образом, выбор M, m, n, z, R1 и R2 может оказать большое влияние на характеристики способа и продукта. В качестве примера, не имеющего ограничительного характера, комплексы формулы типа (I), в которых M является Gd и особенно Nd, часто приводят к образованию интерполимеров с более высокими уровнями содержания изолированных полиеновых звеньев.

Получение полимеров, таких как полидиены (или интерполимеры, включающие диеновое звено), осуществляют посредством проведения полимеризации конъюгированного(-ых) диенового(-ых) мономера(-ов) в присутствии каталитически эффективного количества каталитической композиции, как описано выше. Общая концентрация катализатора, используемая в массе полимеризации, зависит от совокупности множества различных факторов, таких как чистота компонентов, температура полимеризации, требуемые скорость полимеризации и степень превращения, а также требуемая молекулярная масса. Соответственно, конкретную общую концентрацию катализатора нельзя установить определенно за исключением, скажем, того требования, что необходимо использовать каталитически эффективные количества соответствующих компонентов катализатора. Количество применяемого комплекса формулы (I) обычно находится в диапазоне от ~ 0,005 до ~ 2 ммоль, обычно от ~ 0,01 до ~ 1 ммоль, обычно от ~ 0,02 до ~ 0,5 ммоль на 100 г мономера. Все другие компоненты обычно можно добавлять в количествах, основанных на количестве комплекса формулы (I); см. различные соотношения, приведенные выше.

Когда требуется получить интерполимер олефина, мольное отношение полиена (т.е. конъюгированного диена) к олефину, введенному в реакционный сосуд, может изменяться в широком диапазоне. Например, мольное соотношение полиена (т.е. конъюгированного диена) к олефину может находиться в диапазоне от ~ 100 : 1 до 1 : 100, обычно от ~ 20 : 1 до 1 : 20 и обычно от ~ 5 : 1 до 1 : 5.

Полимеризацию предпочтительно осуществляют в одном или более органических растворителях описанных выше типов, т.е. как полимеризацию в растворе (где и мономер(-ы), и образованные полимеры растворимы в растворителе) или полимеризацию осаждением (где мономер находится в конденсированной фазе, но полученные полимеры нерастворимы). Компоненты катализатора предпочтительно растворяют или суспендируют в органической жидкости и в систему полимеризации обычно добавляют дополнительный растворитель (помимо того, который использовался при получении каталитической композиции); дополнительный(-ые) растворитель(-и) может(могут) быть таким(-и) же, как растворитель(-и), используемый(-ые) при получении каталитической композиции или отличными. В одном или более вариантах осуществления содержание растворителя в смеси полимеризации может составлять более 20%, более 50%, более 80% (мас.) от общей массы смеси полимеризации. Концентрация мономера, присутствующего в начале полимеризации, обычно находится в диапазоне от ~ 3 до ~ 80%, обычно от ~ 5 до ~ 50% и обычно от ~ 10% до ~ 30% (мас.).

В некоторых вариантах осуществления можно использовать систему полимеризации в объеме, которая включает не более, чем минимальное количество растворителя, т.е. способ полимеризации в объеме, в котором в качестве растворителя действует один или более мономеров; примеры потенциально пригодных способов полимеризации в объеме описаны в патенте США № 7,351,776. При полимеризации в объеме содержание растворителя в смеси полимеризации может составлять менее ~ 20%, менее ~ 10% или даже менее ~ 5% (мас.) от общей массы смеси полимеризации. В смеси полимеризации даже может по существу отсутствовать растворитель, т.е. его может содержаться меньше, чем количество растворителя, которое в противном случае оказывало бы заметное воздействие на процесс полимеризации.

Полимеризация может проводиться в любом из множества реакционных сосудов. Например, полимеризация в растворе может проводиться в обычном реакторе с мешалкой. Полимеризацию в объеме можно также проводить в реакторе с мешалкой, если степень превращения мономера составляет менее ~ 60%. Если степень превращения мономера выше ~ 60%, что обычно приводит к высокой вязкости полимерцемента (т.е. смеси растворителя, полимеров и остаточного(-ых) мономера(ов)), полимеризация в объеме может быть проведена в удлиненном реакторе, в котором вязкий цемент проталкивается, например, поршнем или самоочищающейся одно- или двухшнековой мешалкой.

Все компоненты, используемые в полимеризации или во время нее, могут быть объединены в одном сосуде (например, в реакторе с мешалкой), и весь процесс полимеризации в целом можно осуществлять в этом сосуде. В альтернативном варианте осуществления два или более из компонентов можно объединить вне сосуда полимеризации, а затем перенести в другой сосуд, в котором можно провести полимеризацию мономера(-ов) или по меньшей мере основной его(их) части.

Неожиданно было обнаружено, что полимеризация, проводимая в системах растворителей, включающих по меньшей мере 50% (мас.) одного или более C5–C10 алканов (описанных выше более подробно), может привести к образованию интерполимеров полиена/этилена, содержащих по меньшей мере 10 мольных процентов, 20 мольных процентов, 25 мольных процентов, 33 мольных процента, 40 мольных процентов или даже 50 мольных процентов этиленовых звеньев. Предполагается, что такое высокое содержание этиленовых звеньев ранее было недосягаемым в системах растворителей с высоким содержанием алканов (или состоящих только из алканов).

Применение каталитических систем, в которых используются комплексы формулы типа (I), может приводить к получению полимеров с ранее недосягаемыми распределениями и/или микроструктурами звеньев, некоторые из которых описываются в следующих параграфах (в которых 1,3-бутадиен используется как пример полиена, а этилен как предпочтительный пример α-олефина).

Каталитические композиции, в которых используются определенные варианты осуществления инденил-металлического комплекса, могут обеспечивать выход сополимеров с статистически распределенными бутадиеновыми и этиленовыми звеньями, но по меньшей мере 40%, предпочтительно по меньшей мере 45% и еще более предпочтительно по меньшей мере 50% бутадиеновых звеньев присутствуют в цис-изомерной конфигурации. Каталитические композиции, в которых используются некоторые другие варианты осуществления инденил-металлического комплекса, могут обеспечивать выход сополимеров, содержащих как блок с высоким содержанием цис-бутадиеновых звеньев (т.е. блок, имеющий конфигурацию с высоким содержанием цис-изомеров, описанную в предыдущем предложении), так и блок статистически распределенных бутадиеновых и этиленовых звеньев.

Полимеризацию можно выполнять как периодический, непрерывный или полунепрерывный процесс. Условия, при которых протекает полимеризация, могут контролироваться для поддержания температуры смеси полимеризации в диапазоне от -10°C до ~ 200°C, обычно от ~ 0°C до ~ 150°C и обычно от ~ 20°C до ~ 100°C. Теплота, выделяемая при полимеризации, может быть отведена внешним охлаждением рубашкой реактора с регулируемой температурой и/или внутренним охлаждением (за счет испарения и конденсации мономеров с помощью обратного холодильника, соединенного с реактором). Также условия можно регулировать проведением полимеризации под давлением от ~ 0,01 до ~ 5 МПа, обычно от ~ 0,05 до ~ 3 Па, обычно от ~ 0,1 до ~ 2 МПа; давление, при котором проводят полимеризацию, может быть таким, чтобы большая часть мономеров находилась в жидкой фазе. В этих или других вариантах осуществления смесь полимеризации может поддерживаться в анаэробных условиях, обычно создаваемых с помощью инертного защитного газа, такого как N2, Ar или He.

Независимо от того, применяется ли периодический, непрерывный или полунепрерывный процесс, полимеризацию предпочтительно проводят при перемешивании от умеренного до интенсивного.

Описанный способ полимеризации преимущественно приводит к получению полимерных цепей, которые обладают реакционноспособными (псевдоживыми) концами цепей, которые могут дополнительно взаимодействовать с одним или более функционализирующими агентами с получением полимера с терминальной функциональной группой. Эти типы полимеров могут быть отнесены к функционализированным и отличаются от растущей цепи, которая не вступала в аналогичное взаимодействие. В одном или более вариантах осуществления реакция между функционализирующим агентом и реакционноспособным полимером может происходить посредством реакции присоединения или замещения.

Терминальная функциональная группа может вступать в реакцию или взаимодействовать с другими полимерными цепями (растущими и/или нерастущими) или с другими материалами, входящими в состав каучуковой смеси, такими как дисперсные армирующие наполнители (например, с углеродной сажей). Как описано выше, усиленное взаимодействие полимера и дисперсных наполнителей в каучуковой смеси улучшает механические и динамические свойства получаемых вулканизатов. Например, при помощи определенных функционализирующих агентов в полимерную цепь можно вводить терминальную функциональную группу, которая содержит гетероатом; указанный функционализированный полимер можно использовать в каучуковых смесях, из которых можно получать вулканизаты, и потери на гистерезис при высоких температурах (например, при 50°C) (что видно из снижения значений tan δ при высоких температурах) в получаемых вулканизатах могут быть снижены по сравнению с вулканизатами, получаемыми из аналогичных каучуковых смесей, которые не содержат указанные функционализированные полимеры. Снижение потерь на гистерезис при высокой температуре может составлять по меньшей мере 5%, по меньшей мере 10% или даже по меньшей мере 15%.

Функционализирующий(-ие) агент(-ы) можно вводить после достижения желаемой степени превращения мономера, но до введения гасящего агента (соединения с протонным атомом H) или после частичного гашения смеси полимеризации. Функционализирующий агент можно добавлять в смесь полимеризации после достижения степени превращения мономера по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 20%, по меньшей мере 50% или по меньшей мере 80%. В некоторых вариантах осуществления функционализирующий агент добавляют после завершения или завершения по существу конверсии мономера. В конкретных вариантах осуществления функционализирующий агент можно вводить в смесь полимеризации непосредственно до, во время или после введения основания Льюиса, как описано в патенте США № 8,324,329.

Используемые функционализирующие агенты включают соединения, которые после взаимодействия обеспечивают функциональную группу на конце полимерной цепи без соединения вместе двух или более полимерных цепей, а также соединения, которые могут связывать или соединять вместе две или более полимерных цепей посредством функциональной связи с образованием одной макромолекулы. Специалистам в данной области техники известен ряд примеров терминальных функциональных групп, которые можно вводить при помощи этого типа функционализации после проведения полимеризации с использованием реагентов обрыва цепи, сшивающих агентов и/или связывающих агентов. Дополнительные подробности заинтересованный читатель может найти в любом из патентов США №№ 4 015 061, 4 616 069, 4 906 706, 4 935 471, 4 990 573, 5 064 910, 5 153 159, 5 149 457, 5 196 138, 5 329 005, 5 496 940, 5 502 131, 5 567 815, 5,610,227, 5 663 398, 5 567 784, 5 786 441, 5 844 050, 6 812 295, 6 838 526, 6 992 147, 7 153 919, 7 294 680, 7 642 322, 7 671 136, 7 671 138, 7 732 534, 7 750 087, 7 816 483, 7 879 952, 8 063 153, 8,088,868, 8 183 324, 8 642 706 и т.п., а также в ссылках, указанных в этих патентах, и в последних публикациях, в которых есть ссылки на эти патенты. Конкретные примеры функционализирующих соединений включают галогениды металлов (например, SnCl4), R103SnCl, R102SnCl2, R10SnCl3, галогениды металлоидов (например, SiCl4), карбодиимиды, кетоны, альдегиды, сложные эфиры, хиноны, N-циклические амиды, N,N'-дизамещенные циклические мочевины, циклические амиды, циклические мочевины, основания Шиффа, изо(тио)цианаты, комплексы сложный эфир-карбоксилат металла (например, бис(октилмалеат) диокстилолова), 4,4'-бис(диэтиламино)бензофенон, алкилтиотиазолины, алкоксисиланы (например, Si(OR10)4, R10Si(OR10)3, R102Si(OR10)2 и т.п.), циклические силоксаны, алкоксистаннаты и их смеси. (В вышеуказанных соединениях каждый R10 независимо представляет собой C1–C20 алкильную группу, C3–C20 циклоалкильную группу, C6–C20 арильную группу или C7–C20 аралкильную группу.) Примеры часто используемых функционализирующих соединений включают SnCl4, хлорид трибутилолова, дихлорид дибутилолова и 1,3-диметил-2-имидазолидинон (ДМИ).

Количество функционализирующего агента, добавляемого в смесь полимеризации, может зависеть от ряда факторов, включая используемое количество комплекса формулы (I), тип функционализирующего агента, желаемую степень функционализации и т.п. В одном или более вариантах осуществления количество функционализирующего агента может находиться в диапазоне от ~ 1 до ~ 200 моль, обычно от ~ 5 до ~ 150 моль и, как правило, от ~ 10 до ~ 100 моль на моль комплекса формулы (I).

Поскольку при высоких температурах может происходить медленный самообрыв полимерных цепей, функционализирующий агент можно добавлять в смесь полимеризации во время или вскоре после достижения максимальной температуры полимеризации или, по меньшей мере в некоторых вариантах осуществления, в течение 30 ± 10 минут после ее достижения. Взаимодействие соединений этого типа с полимером, содержащим активные терминальные группы, можно проводить относительно быстро (от нескольких минут до нескольких часов) при умеренных температурах (например, от 0°C до 75°C).

Функционализирующий агент можно вводить в смесь полимеризации в месте (например, в сосуде), в котором по меньшей мере частично проводилась полимеризация, или в другом месте. Например, функционализирующий агент можно вводить в смесь полимеризации в расположенных ниже по потоку сосудах, включая расположенные ниже по потоку реакторы или резервуары, поточные реакторы или смесители, экструдеры или аппараты для удаления летучих веществ.

При необходимости, хотя и необязательно, для деактивации любых остатков реакционноспособных цепей сополимеров и каталитической композиции можно проводить гашение. Гашение можно проводить путем перемешивания полимера и соединения, содержащего активный водород, такого как спирт или кислота, в течение не более ~ 120 минут при температурах от 25°C до ~ 150°C. В некоторых вариантах осуществления гасящий агент может включать полигидроксильное соединение, такое как описано в патенте США № 7,879,958. Перед, после или вместе с добавлением гасящего агента можно добавить такой антиоксидант, как 2,6-ди-трет-бутил-4-метилфенол (БГТ); количество используемого антиоксиданта может составлять от ~ 0,2 до 1% (мас.) полимерного продукта. Гасящий агент и антиоксидант можно добавлять в чистом виде или при необходимости в виде раствора в углеводородном растворителе или жидком мономере, полученного перед добавлением в смесь полимеризации.

После завершения полимеризации, функционализации (если ее проводят) и гашения (если его проводят) можно выделить различные составляющие смеси полимеризации. Из смеси полимеризации можно выделить непрореагировавшие мономеры, например путем дистилляции или с использованием аппарата для удаления летучих веществ. Выделенные мономеры можно очищать, хранить и/или повторно использовать в способе полимеризации.

Полимерный продукт можно выделить из смеси полимеризации с помощью известных методик. Например, смесь полимеризации можно пропускать через разогретый шнековый аппарат, такой как экструдер для удаления растворителя, в котором летучие вещества (например, низкокипящие растворители и непрореагировавшие мономеры) удаляют путем выпаривания при соответствующих температурах (например, от ~ 100°C до ~ 170°C) и атмосферном давлении или давлении ниже атмосферного. В другом варианте используют удаление растворителя с помощью пара и последующую сушку горячим воздухом получаемых полимерных частиц в туннельной сушилке. Еще один вариант включает выделение полимера напрямую путем сушки смеси полимеризации в барабанной сушилке. Любой из вышеописанных способов можно объединять с коагуляцией с использованием воды, спирта или пара; при проведении коагуляции может быть желательной сушка в печи.

К выделенному полимеру можно прививать другие мономеры и/или его можно смешивать с другими полимерами (например, с полиолефинами) и добавками с получением композиций на основе смол, подходящих для различных областей применения. Полимер, независимо от того, подвергался ли он дополнительным взаимодействиям, особенно подходит для применения в изготовлении различных компонентов шин, включая, без ограничений, протекторы шин, боковины, подпротекторные слои и наполнители бортов. Его также можно применять в качестве компатибилизатора в смесях эластомеров и/или применять для получения шлангов, ремней, подошв, уплотнений стекол, других уплотнений, резиновых амортизаторов и других промышленных или потребительских продуктов.

Если полученный полимер применяют в качестве протекторной резиновой смеси, его можно использовать отдельно или в смеси с любыми традиционно применяемыми протекторными резиновыми смесями, включая природный каучук и/или нефункционализированные синтетические каучуки, такие как, например, один или более из гомо- и интерполимеров, которые включают исключительно полиеновые мономерные звенья (например, поли(бутадиен), поли(изопрен) и сополимеры бутадиена, изопрена и т.п.), бутадиенстирольный каучук (SBR), бутилкаучук, неопрен, этилен-пропиленовый каучук (EPR), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), бутадиенакрилонитрильный каучук (NBR), силиконовый каучук, фторэластомеры, этиленакриловый каучук, сополимер этилена и винилацетата (EVA), эпихлоргидриновые каучуки, хлорированные полиэтиленовые каучуки, хлорсульфонированные полиэтиленовые каучуки, гидрированные нитрильные каучуки, тетрафторэтилен/пропиленовый каучук и т.п. Если функционализированный(-ые) полимер(-ы) смешивают с традиционным(-и) каучуком(-ами), его(их) содержание может составлять от ~ 5 до ~ 99% от общего количества каучука, при этом традиционный(-ые) каучук(-и) вводят в количестве, дополняющем смесь до общего количества каучука.

Если полученный полимер применяют в качестве протекторной резиновой смеси, его можно использовать отдельно или в смеси с любыми традиционно применяемыми протекторными резиновыми смесями, включая природный каучук и/или нефункционализированные синтетические каучуки, такие как, например, один или более из гомо- и интерполимеров, которые включают исключительно полиеновые мономерные звенья (например, поли(бутадиен), поли(изопрен) и сополимеры бутадиена, изопрена и т.п.), бутадиенстирольный каучук (SBR), бутилкаучук, неопрен, этилен-пропиленовый каучук (EPR), каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), бутадиенакрилонитрильный каучук (NBR), силиконовый каучук, фторэластомеры, этиленакриловый каучук, сополимер этилена и винилацетата (EVA), эпихлоргидриновые каучуки, хлорированные полиэтиленовые каучуки, хлорсульфонированные полиэтиленовые каучуки, гидрированные нитрильные каучуки, тетрафторэтилен/пропиленовый каучук и т.п. Если функционализированный(-ые) полимер(-ы) смешивают с традиционным(-и) каучуком(-ами), его(их) содержание может составлять от ~ 5 до ~ 99% от общего количества каучука, при этом традиционный(-ые) каучук(-и) вводят в количестве, дополняющем смесь до общего количества каучука.

В качестве наполнителя можно применять аморфный кремнезем (SiO2). Кремнеземы в целом определяют как получаемые при помощи мокрого способа гидратированные кремнеземы, поскольку их получают путем химической реакции в воде, из которой их осаждают в виде очень мелких сферических частиц. Эти первичные частицы подвержены сильному связыванию с образованием агрегатов, которые, в свою очередь, под действием более слабых связывающих сил образуют агломераты. «Легко диспергируемый кремнезем» представляет собой любой кремнезем, по существу обладающий чрезвычайно высокой способностью к разрушению агломератов, после чего частицы распределяются по эластомерной матрице, что можно наблюдать методом микроскопии тонких сечений.

Значение площади поверхности является надежной мерой армирующих свойств различных кремнеземов; метод Брунауэра, Эммета и Теллера («БЭТ»), который описан в литературе (J. Am. Chem. Soc., vol. 60, p. 309 et seq.), служит признанным способом для определения площади поверхности. Площадь поверхности кремнезема, определенная методом БЭТ, как правило, составляет менее 450 м2/г, а подходящие диапазоны площади поверхности составляют от ~ 32 до ~ 400 м2/г, от ~ 100 до ~ 250 м2/г и от ~ 150 до ~ 220 м2/г.

Значения pH кремнеземов, используемых в качестве наполнителей, как правило, составляют от ~ 5 до ~ 7 или немного выше, предпочтительно от ~ 5,5 до ~ 6,8.

Некоторые имеющиеся в продаже кремнеземы, которые можно использовать, включают Hi-Sil™ 215, Hi-Sil™ 233 и Hi-Sil™ 190 (корпорация PPG Industries, Inc.; г. Питтсбург, штат Пенсильвания, США). Другие поставщики промышленных кремнеземов включают компании Grace Engineered Materials (г. Балтимор, штат Мэриленд, США), Evonik Industries (г. Парсиппани, штат Нью-Джерси, США), Solvay (г. Крэнбери, штат Нью-Джерси, США) и J.M. Huber Corp. (г. Эдисон, штат Нью-Джерси, США).

Кремнезем может применяться в количестве от 1 до 100 м. ч. на сто м. ч. каучука, обычно в количестве от ~ 5 до ~ 80 м. ч. на сто м. ч. каучука. Верхний предел подходящего диапазона ограничен высокой вязкостью, которую обеспечивают упомянутые наполнители.

Другие подходящие наполнители включают все формы углеродной сажи, включая, без ограничений, печную сажу, канальную сажу и ламповую сажу. Более конкретные примеры углеродной сажи включают сверхизносостойкие печные сажи, высокоизносостойкие печные сажи, печные сажи для быстрой экструзии, мелкодисперсные печные сажи, износостойкие печные сажи, полуукрепляющие печные сажи, канальные сажи средней трудности обработки, труднообрабатываемые канальные сажи, проводящие канальные сажи и ацетиленовые сажи; можно использовать смесь двух или более из этих веществ. Предпочтительными являются углеродные сажи с площадью поверхности (EMSA), составляющей по меньшей мере 20 м2/г, предпочтительно по меньшей мере ~ 35 м2/г; величины площади поверхности можно определить согласно стандарту ASTM D-1765 с использованием способа с бромидом цетилтриметиламмония (CTAB). Углеродные сажи могут быть в гранулированной форме или в виде негранулированной хлопьевидной массы, хотя в некоторых смесителях применение негранулированной углеродной сажи может быть предпочтительным.

Количество углеродной сажи может составлять до ~ 50 м. ч. на сто м. ч. каучука, но обычно составляет от 5 до 40 м. ч. на сто м. ч. каучука. Когда углеродную сажу используют вместе с кремнеземом, количество кремнезема можно снизить до ~ 1 м. ч. на сто м. ч. каучука; благодаря снижению количества кремнезема можно использовать меньшие количества технологических добавок, включая силаны, если их применяют.

В эластомерные соединения, как правило, вводят наполнители до достижения объемной доли, которая соответствует общему объему добавляемого(-ых) наполнителя(-ей), деленному на общий объем эластомерной смеси, составляющей ~ 25%; соответственно, типичные (суммарные) количества армирующих наполнителей, т.е. кремнезема и углеродной сажи, составляют от ~ 30 до 100 м. ч. на сто м. ч. каучука.

В случае использования кремнезема в качестве армирующего наполнителя для обеспечения хорошего смешения и взаимодействия с эластомером(-ами) традиционно добавляют сшивающий агент, такой как силан. В целом количество добавляемого силана варьируется в диапазоне от ~ 4 до 20% в зависимости от массы кремнеземного наполнителя, входящего в состав эластомерного соединения.

Сшивающие агенты обычно включают функциональную группу, способную образовывать физические и/или химические связи с группой, расположенной на поверхности кремнеземного наполнителя (например, с поверхностными силанольными группами), и функциональную группу, способную образовывать связи с эластомером, например, посредством серосодержащей связи. Указанные сшивающие агенты включают органические силаны, в частности полисульфированные алкоксисиланы (см., например, патенты США №№ 3 873 489, 3 978 103, 3 997 581, 4 002 594, 5 580 919, 5 583 245, 5 663 396, 5 684 171, 5 684 172, 5 696 197 и т.п.) или полиорганосилоксаны. Типичным сшивающим агентом является бис[3-(триэтоксисилил)пропил]тетрасульфид.