Инициаторы полимеризации - RU2666359C2

Код документа: RU2666359C2

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к инициаторам полимеризации и их получению. Изобретение также относится к полимерам, включающим модифицированные полимеры (т.е. с модифицированными концевыми группами цепи), полученные с инициаторами в соответствии с настоящим изобретением и полимерным композициям, полученным посредством этого. Кроме того, настоящее изобретение относится к применению данных композиций в приготовлении вулканизированных композиций и изделий, приготовленных из того же. Полимерные композиции полезны при подготовке вулканизированных и, таким образом, сшитых эластомерных композиций, имеющих относительно низкие потери на гистерезис, хорошие сцепные свойства и высокую стойкость к истиранию. Такие композиции полезны во многих изделиях, включающие протекторы шин, обладающие низким теплонакоплением, низким сопротивлением качению и высокой стойкостью к истиранию, в сочетании с разумным соотношением других желательных физических и химических свойств, например, хорошее сцепление шины с мокрым дорожным покрытием, сцепление с ледяной поверхностью и прочность при растяжении, и превосходные технологические характеристики.

ОБЛАСТЬ ТЕХНИКИ

Повышение цен на нефть и требования национального законодательства сокращать выбросы автомобильного диоксида углерода заставляет производителей шин и резины выпускать «топливоэкономичные» и, таким образом, топливосберегающие шины. Один общий подход для получения топливоэкономичных шин представляет собой производство составов для шин, которые уменьшают потери на гистерезис. Основной источник гистерезиса в вулканизированных эластомерных полимерах связан со свободными концевыми группами полимерной цепи, т.е. тем фрагментом эластомерной полимерной цепи между последним мостиком и концом полимерной цепи. Данная концевая группа полимера не участвует в эффективном упруго обратимом процессе и, как следствие, энергия, передаваемая этому фрагменту, теряется. Рассеиваемая энергия приводит к выраженному гистерезису при динамической деформации. Другой источник гистерезиса в вулканизированных эластомерных полимерах связанный с недостаточным распределением частиц наполнителя в вулканизированной эластомерной полимерной композиции. Потери на гистерезис поперечно сшитых эластомерных полимерных композиций относятся к значению тангенса δ при 60°C (см. ISO 4664-1:2005; Rubber, Vulcanized or thermoplastic; Determination of dynamic properties - part 1: General guidance). В общем, вулканизованные эластомерные полимерные композиции, имеющие относительно небольшие значения тангеса δ при 60°С являются предпочтительными, так как имеют более низкие потери на гистерезис. В готовом продукте шин, это приводит к самому низкому сопротивлению качению и лучшей экономии топлива.

Принято считать, что снижение сопротивления качению шин может производиться за счет ухудшения свойств сцепления шины с мокрым дорожным покрытием. Например, если в статистическом растворе бутадиен-стирольного каучука (статистический SSBR), концентрация полистирольного блока уменьшается по отношению к общей концентрации полибутадиеновых звеньев, а концентрация 1,2-полибутадиеновых звеньев поддерживается постоянной, то температура стеклования SSBR уменьшается и, в результате, как тангес δ при 60°С, так и тангес δ при 0°С уменьшается, как правило, соответствующие улучшенному сопротивлению качению и ухудшенным техническим характеристикам сцепления шины с мокрым дорожным покрытием. Аналогично, если в статистическом SSBR, концентрация 1,2-полибутадиеновых звеньев уменьшается по отношению к общей концентрации полибутадиеновых звеньев, и концентрация полистирольных звеньев поддерживается постоянной, температура стеклования SSBR уменьшается и, в результате, как тангес δ при 60°С, так и тангес δ при 0°С уменьшаются, как правило, соответствующие улучшенному сопротивлению качению и ухудшенным техническим характеристикам сцепления шины с мокрым дорожным покрытием. Соответственно, при правильной оценке технических характеристик вулканизированной резины, как сопротивление качению, связанное с тангесом δ при 60°C, так и сцепление шины с мокрым дорожным покрытием, связанное с тангесом δ при 0°С, должны контролироваться наряду с теплонакоплением шины.

Один общепринятый подход для уменьшения потерь на гистерезис представляет собой уменьшение числа свободных концевых групп полимерной цепи эластомерных полимеров. Различные способы были описаны в литературе, включающие применение «связующих веществ», таких как тетрахлорид олова, который может функционализировать концевую группу полимерной цепи и вступать в реакцию с компонентами эластомерной композиции, например с наполнителем или с ненасыщенной частью полимера. Примеры таких способов и связующих веществ описаны в следующих патентах: США № 3281383; США № 3244664 и США № 3692874 (например, тетрахлорсилан); США № 3978103; США № 4048206; США № 4474908; США № 6777569 (блокированные меркаптосиланы) и США № 3078254 (мульти-галогензамещенный углеводород, такой как 1,3,5-три(бромметил)бензол); США № 4616069 (соединения олова и органические амины или аминовые соединения); и США № 2005/0124740.

Указанная статья "Synthesis of end-functionalized polymer by means of living anionic polymerization", Journal of Macromolecular Chemistry and Physics, 197, (1996), 3135-3148, описывает синтез "полистирол-содержащих" и "полиизопрен-содержащих" живых полимеров с гидрокси (-ОН) и меркапто (-SH) функциональными концевыми кэпами, полученные посредством приведения в контакт живых полимеров с галогеналканами, содержащими силильные эфирные и силильные тиоэфирные функциональные группы. Третичная бутилдиметилсилильная (TBDMS) группа является предпочтительной в качестве защитной группы для -ОН и SH функциональных групп в реакциях обрыва цепи, поскольку соответствующие силиловые эфиры и тиоэфиры оказываются как стабильными, так и совместимыми с анионными живыми полимерами.

WO 2007/047943 описывает применение силан сульфидного омега модификатора концевых групп цепи, предоставленное формулой (RO)x(R)ySi-R’-S-SiR3, причем x равен 1, 2 или 3, y равен 0, 1 или 2, x+y=3, R представляет собой алкил, и R’ представляет собой арил, алкиларил или алкил, для получения эластомерного полимера с модифицированной концевой группой цепи, который применяется в качестве компонента в вулканизированной композиции эластомерного полимера или протекторе шин.

В частности, согласно WO 2007/047943, силан сульфидное соединение вступает в реакцию с анионно-инициированными живыми полимерами для получения полимеров «с модифицированными концевыми группами цепи», которые впоследствии смешивают с наполнителями, вулканизирующими агентами, добавками-ускорителями или масляными смягчителями для получения вулканизированной эластомерной полимерной композиции, имеющей низкие потери на гистерезис.

Вулканизированные эластомерные полимерные композиции описаны как такие, которые демонстрируют низкие значения тангенса δ при 60°C, в частности, в сравнении с соединениями на основе соответствующих немодифицированных полимеров, без негативного влияния на значения тангенса δ при 0°C и технологических свойств. Индивидуальные типовые отвержденные полимерные составы, как было показано, приводят к снижению тангенса δ при 60°C и значений теплонакопления, но эквивалентны значениям тангенса δ при 0°C. Они описаны как имеющие пользу при изготовлении протекторов, имеющих более низкое сопротивление качению, в то же время с сохранением хороших свойств сцепления с влажным покрытием. В случае, если модификатор содержит две или три алкокси-группы (х=2 или 3), полученные в результате функционализированные полимеры включают -Si-OR группы или -S-SiR3 группы, которые превращаются при таких подходящих условиях, какие, как правило, присутствуют при реактивном смешивании функционализированных полимеров с наполнителями, в силанольные группы (-Si-OH) и тиольные группы (-S-H). Силанольные группы и тиольные группы являются реакционноспособными по отношению к наполнителям, содержащим поверхностные силанольные группы, такие как кремнезем. Таким образом, ожидается образование связей между функционализированным полимером и кремнеземом. Хотя гистерезисные свойства отвержденной резины могут быть значительно улучшены путем применения технологии, описанной в WO 2007/047943, воздействие технологии ограничено из-за того, что только один конец полимерной цепи может быть функционализирован с помощью описанного модифицирующего соединения. Соответственно, существует потребность в эффективной модификации второго конца полимерной цепи.

Существует потребность в способах модификации и получающихся в результате полимеров, включающих модифицированные полимеры, которые могут быть применимы для дальнейшей оптимизации динамических свойств вулканизированной резины, содержащей кремнезем и углеродную сажу, включающие низкие потери на гистерезис и повышенную стойкость к истиранию, соответствующие повышенному сцеплению с мокрой поверхностью, низкому сопротивлению качению и повышенной стойкости к истиранию в шинах. Кроме того, существует необходимость дальнейшего снижения теплонакопления вулканизированной резины во время термического воздействия и под механическим напряжением. Эти потребности были удовлетворены посредством следующего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

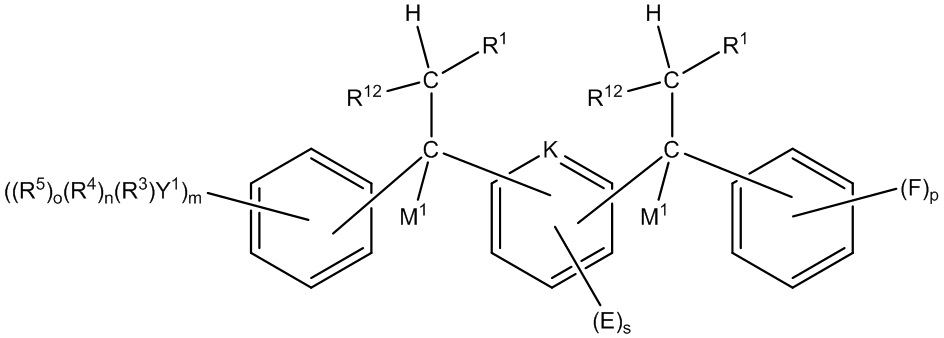

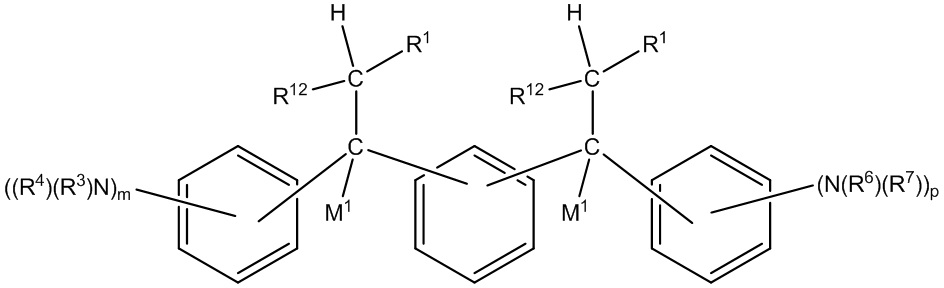

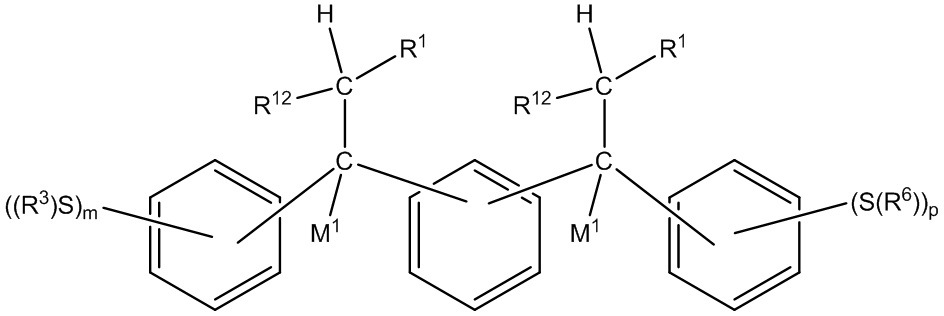

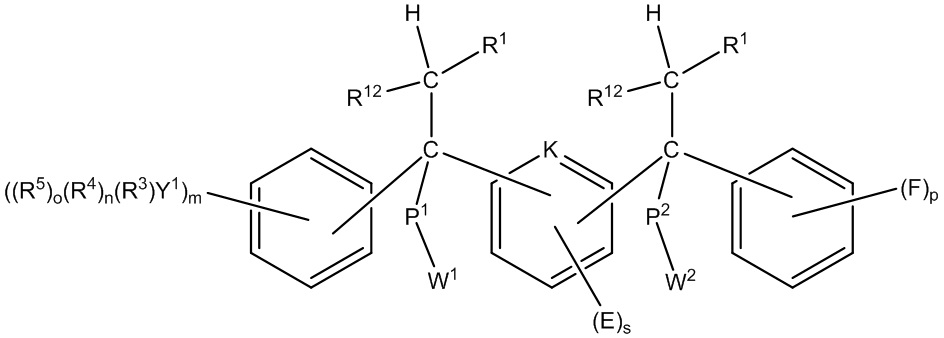

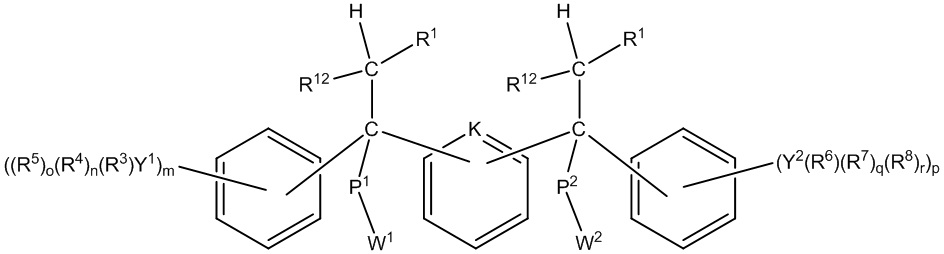

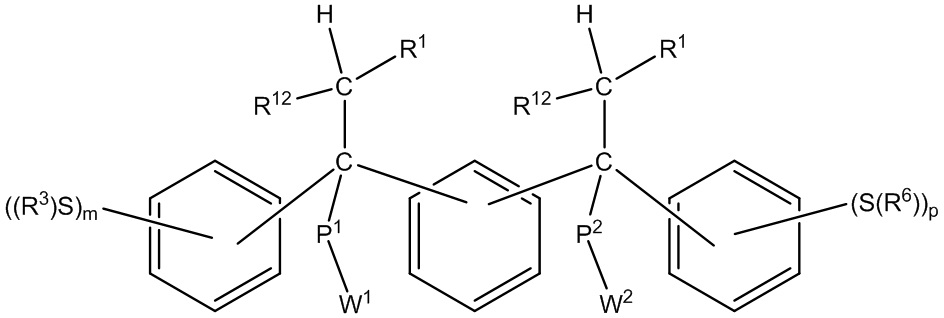

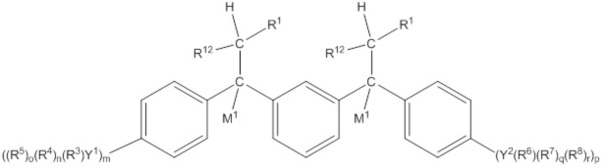

В первом аспекте, настоящее изобретение предлагает инициатор полимеризации согласно Формуле 1:

Формула 1

или его аддукты основания Льюиса,

где

каждый M1 независимо выбран из лития, натрия или калия;

каждый R1 независимо выбран из (C1-C100) алкила и (C2-C100) алкенила, необязательно замещен одной или более (C6-C12) арильными группами и необязательно связанный с атомом углерода C до 25 мономерных звеньев, выбранных из сопряженных диеновых мономеров и винилароматических соединений, особенно бутадиена, изопрена и стирола;

каждый R12 независимо выбран из водорода, (C1-C10) алкила, (C6-C12) арила и (C7-C18) алкиларила;

каждый Y1 независимо выбран из атома азота, атома серы и атома кремния;

R3, R4 и R5 каждый независимо выбран из (C1-C18)алкила, ди(C1-C6)алкиламина (только в случае, если Y1 является атомом кремния), (C6-C18)арила, (C7-C18)алкиларила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый независимо выбран из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; n и o каждый представляет собой целое число, выбранное из 0 и 1; и n+o=1 в случае, если Y1=N, n=o=0 в случае, если Y1=S, и n+o=2 в случае, если Y1=Si;

m представляет собой целое число, выбранное из 1, 2 и 3;

каждый Е независимо выбран из (C1-C18) алкила, (C6-C18) арила, (C7-C18) алкиларила и -Y3(R9)(R10)t(R11)u, где

Y3 выбран из атома азота, атома серы и атома кремния; R9, R10 и R11 каждый независимо выбран из (C1-C18) алкила, ди(C1-C6) алкиламина (только в случае, если Y3 является атомом кремния), (C6-C18) арила, (C7-C18) алкиларила, и в случае, если Y3 не является атомом кремния, -SiR20R21R22, где R20, R21 и R22 независимо выбран из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; t и u каждый представляет собой целое число, выбранное из 0 и 1; и t+u=1 в случае, если Y3=N, t=u=0 в случае, если Y3=S, и t+u=2 в случае, если Y3=Si;

s представляет собой целое число, выбранное из 0, 1, и 2 ;

каждый F независимо выбран из (C1-C18) алкила, (C6-C18) арила, (C7-C18) алкиларила и -Y2(R6)(R7)q(R8)r, где

Y2 выбран из атома азота, атома серы и атома кремния; R6, R7 и R8 каждый независимо выбран из (C1-C18) алкила, ди(C1-C6) алкиламина (только в случае, если Y2 является атомом кремния), (C6-C18) арила, (C7-C18) алкиларила, и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18и R19независимо выбран из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила; q и r каждый представляет собой целое число, выбранное из 0 и 1; и q+r=1 в случае, если Y2=N, q=r=0 в случае, если Y2=S, и q+r=2 в случае, если Y2=Si;

p представляет собой целое число, выбранное из 0, 1, 2 и 3;

K выбран из азота, >C-H и >C-Y3(R9)(R10)t(R11)u, где Y3, R9, R10, R11, t и u независимы, как определено выше.

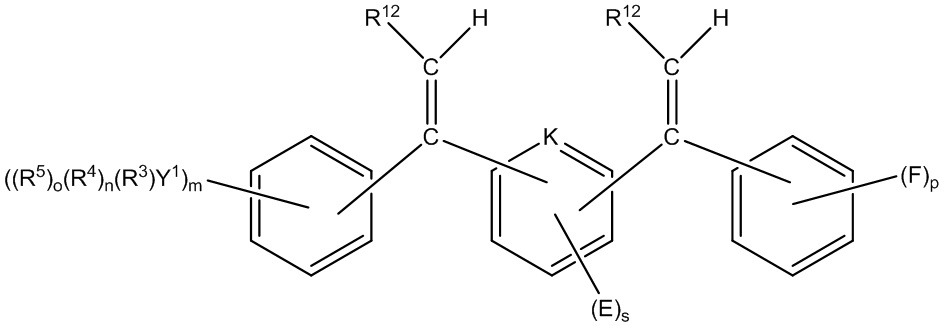

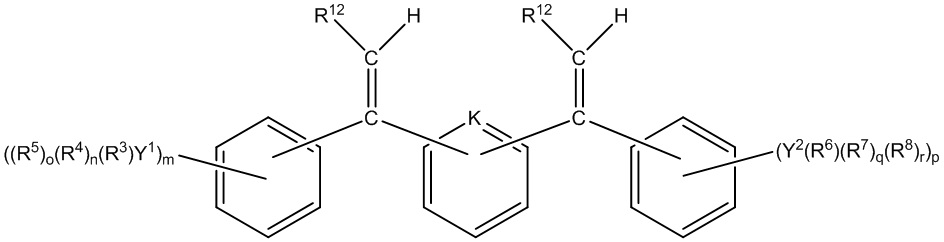

Во втором аспекте настоящее изобретение предлагает способ получения инициатора полимеризации Формулы 1,включающего его аддукты основания Льюиса, включающий стадию приведения в контакт (i) соединения Формулы 2.

Формула 2

где K, E, F, Y1, R3, R4, R5, R12, m, n, o, p и s каждый являются такими, как определено B Формуле 1, с (ii) по меньшей мере одним соединением Формулы 3

R1М1

Формула 3

где M1 и R1 каждый является такими, как определено в Формуле 1,

и необязательно (iii) основанием Льюиса.

В третьем аспекте, настоящее изобретение предлагает полимер в соответствии с настоящим изобретением, включающий модифицированный полимер, который является продуктом приведения в контакт

i) инициатора полимеризации Формулы 1 или его аддукта основания Льюиса и

ii) по меньшей мере одного типа способных к полимеризации мономеров, выбранных из сопряженных олефинов и винилароматических соединений.

В четвертом аспекте, настоящее изобретение предлагает способ получения полимера в соответствии с настоящим изобретением, включающего модифицированный полимер, включающий стадию приведения в контакт

i) инициатора полимеризации Формулы 1 или его аддукта основания Льюиса, и

ii) по меньшей мере одного типа способных к полимеризации мономеров, выбранных из сопряженных олефинов и винилароматических соединений.

В пятом аспекте, настоящее изобретение предлагает первую полимерную композицию, содержащую полимер в соответствии с настоящим изобретением, включающий модифицированный полимер и один или более дополнительных компонентов, выбранных из (i) компонентов, которые добавляются или образуются в результате способа полимеризации, применяемые для получения полимера и (ii) компонентов, которые остаются после удаления растворителя в способе полимеризации. Компоненты, которые добавляли в способ полимеризации включают, в частности, масла (масло для наполнения), стабилизаторы и дополнительные полимеры.

В шестом аспекте, настоящее изобретение предлагает вторую полимерную композицию, содержащую полимер в соответствии с настоящим изобретением, включающий модифицированный полимер и один или более наполнителей. Вторая полимерная композиция является результатом механического перемешивания полимера в соответствии с настоящим изобретением, включающий модифицированный полимер, который получен после удаления растворителя из процесса полимеризации, и одного или более наполнителей и дополнительных необязательных компонентов.

Первая и вторая полимерные композиции могут необязательно дополнительно содержать по меньшей мере один вулканизирующий агент.

В седьмом аспекте, настоящее изобретение предлагает вулканизированную полимерную композицию, которую получают посредством вулканизации первой или второй полимерной композиции, которая содержит по меньшей мере один вулканизирующий агент.

В восьмом аспекте, настоящее изобретение предлагает способ получения вулканизованной полимерной композиции в соответствии с седьмым аспектом, включающий стадию вулканизации первой или второй полимерной композиции, которая содержит по меньшей мере один вулканизирующий агент.

В девятом аспекте, настоящее изобретение предлагает изделие , содержащее по меньшей мере один компонент, образованный из вулканизованной полимерной композиции в соответствии с настоящим изобретения. Изобретением может быть, например, шина, протектор шины, боковая стенка шины, автомобильная часть, компонент обуви, мяч для гольфа, ремень, уплотнитель, прокладка или шланг.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ИНИЦИАТОР ПОЛИМЕРИЗАЦИИ (ДИИНИЦИАТОР)

Инициатор полимеризации в соответствии с первым аспектом настоящего изобретения представляет собой соединение Формулы 1, как определено выше. Инициатор полимеризации в соответствии с настоящим изобретением содержит по меньшей мере два карбаниона, каждый из которых связан с атомом метала М1.

В одном предпочтительном варианте реализации изобретения, М1 представляет собой литий;

R1 идентичен и выбран из (C1-C10) алкила;

каждый R12 независимо выбран из водорода и (C1-C10) алкила, предпочтительно водорода

Y1 и Y2 идентичны;

R3, R4 и R5 каждый независимо выбраны из (C1-C18) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый независимо выбран из (C1-C18) алкила;

каждый E независимо выбран из (C1-C18) алкила;

каждый F каждый независимо выбран из -Y2(R6)(R7)q(R8)r, где R6, R7 и R8 каждый независимо выбран из (C1-C18) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C18) алкила;

p представляет собой целое число, выбранное из 1, 2 и 3;

K выбран из атома азота и >C-H; и

все другие заместители или группы, как правило, являются такими, как определено для Формулы 1.

В одном варианте реализации изобретения, Y1, Y2 и Y3 каждый представляет собой атом серы. В другом варианте реализации изобретения, Y1, Y2 и Y3 каждый представляет собой атом азота. В еще одном варианте реализации изобретения, Y1, Y2 и Y3 каждый представляет собой атом кремния.

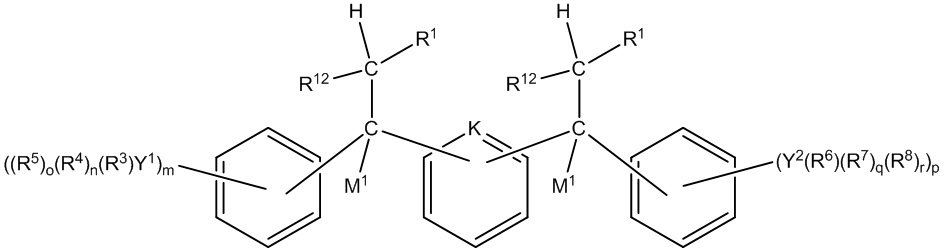

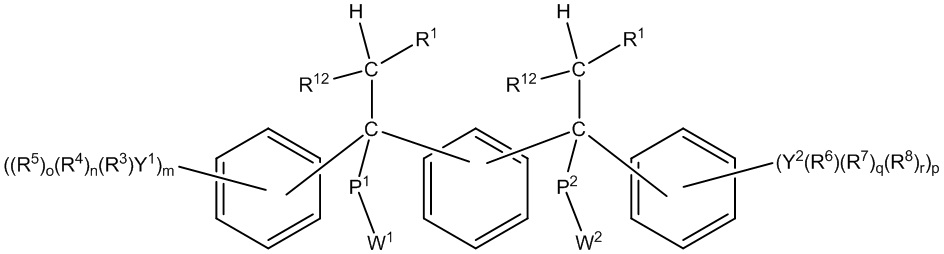

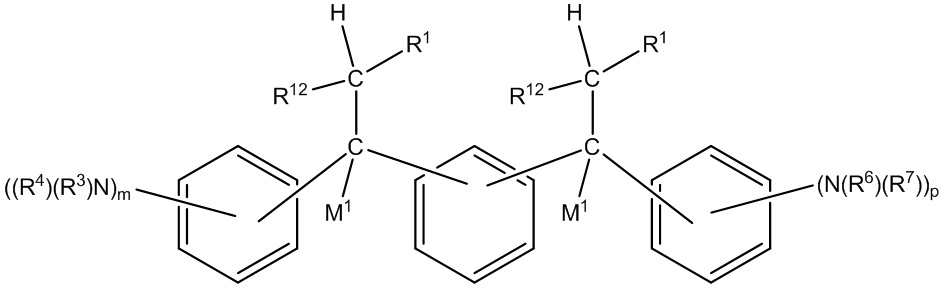

В одном предпочтительном варианте реализации изобретения, называемое также как «Вариант реализации 1», инициатор полимеризации Формулы 1 представленный Формулой 5:

Формула 5,

или его аддукт основания Льюиса,

где

M1 представляет собой литий;

каждый R1 независимо выбран из (C1-C18) алкила;

p представляет собой целое число, выбранное из 1, 2 и 3;

K выбран из атома азота и >C-H; и

все другие заместители или группы, как правило, являются такими, как определено для Формулы 1 выше.

В одном варианте реализации инициатора полимеризации Формулы 5, каждый R1 независимо выбран из (C1-C7) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C10) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый независимо выбран из (C1-C16) алкила; и

R6, R7 и R8 каждый независимо выбран из (C1-C10) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C16) алкила.

В предпочтительном варианте реализации инициатора полимеризации Формулы 5, каждый R1 независимо выбран из (C1-C10) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C18) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый независимо выбран из (C1-C10) алкила ;

R6, R7 и R8 каждый независимо выбран из (C1-C18)алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C10) алкила;

m и p каждый независимо выбран из целого числа 1 и 2; и

все другие заместители или группы, как правило, являются такими, как определено для Варианта реализации 1.

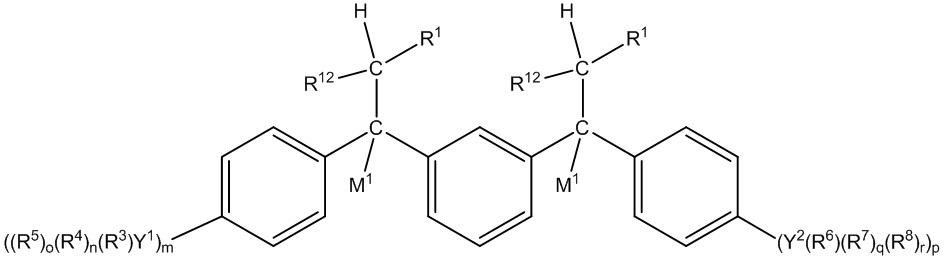

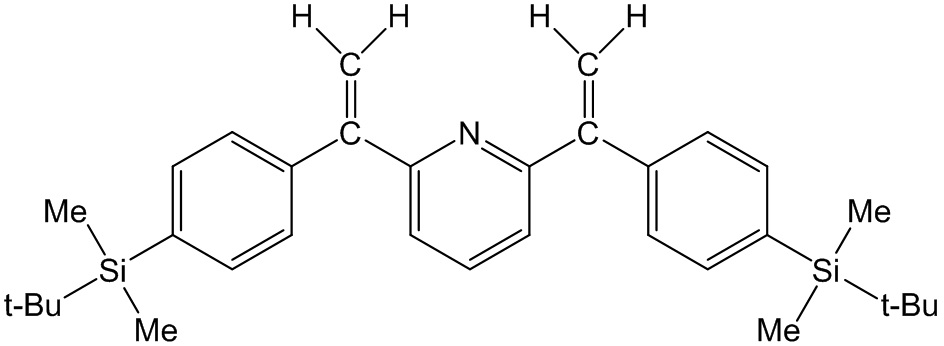

В другом предпочтительном варианте реализации изобретения, называемом также как "Вариант реализации 2", инициатор полимеризации Формулы 1 представленный Формулой 6:

Формула 6,

или его аддукт основания Льюиса,

где

M1 представляет собой литий;

каждый R1 независимо выбран из (C1-C10) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C18) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый независимо выбран из (C1-C10) алкила ;

m и p каждый независимо представляет собой целое число, выбранное из 1 и 2;

R6, R7 и R8 каждый независимо выбран из (C1-C18) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C10) алкила; и

все другие заместители или группы, как правило, являются такими, как определено для Формулы 1 выше.

В одном варианте реализации инициатора полимеризации Формулы 6,

каждый R1 независимо выбран из (C1-C7) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C10) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16, где R14, R15 и R16 каждый выбран из (C1-C16) алкила; и

R6, R7 и R8 каждый независимо выбран из (C1-C10) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C10) алкила.

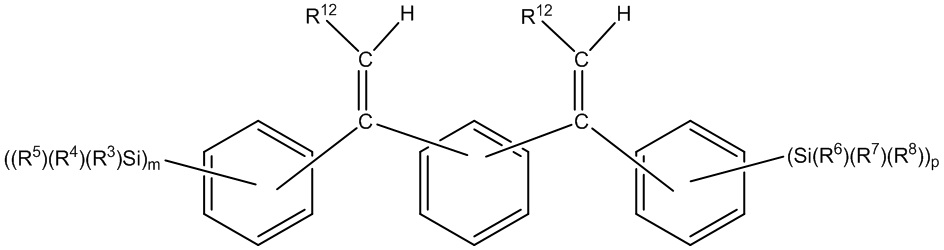

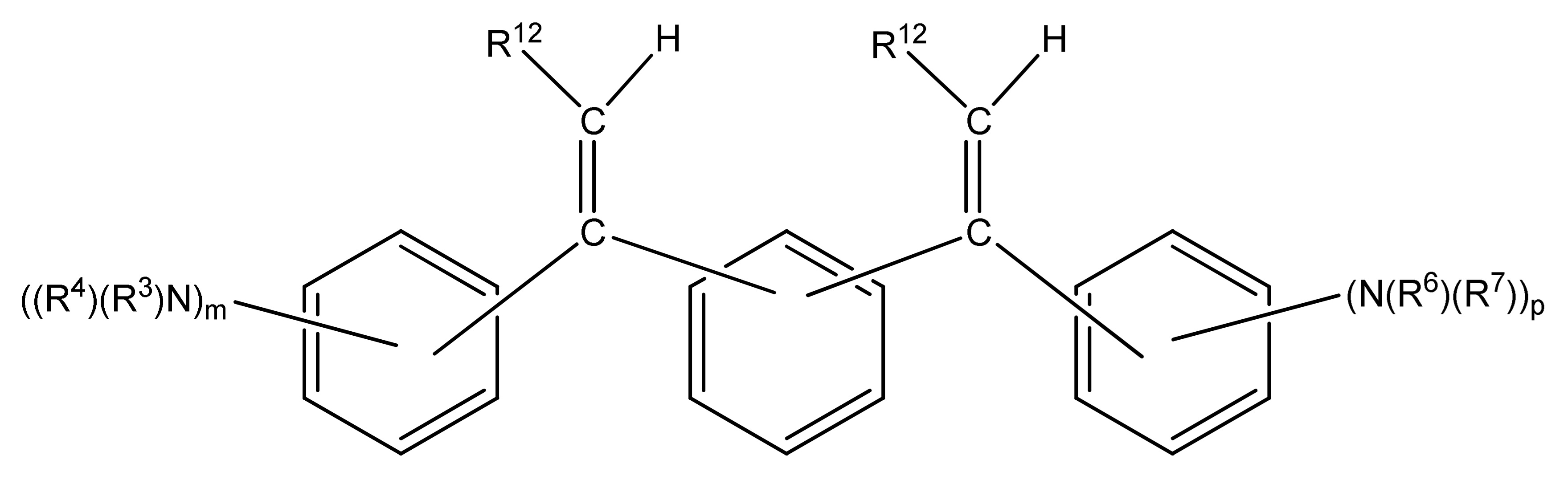

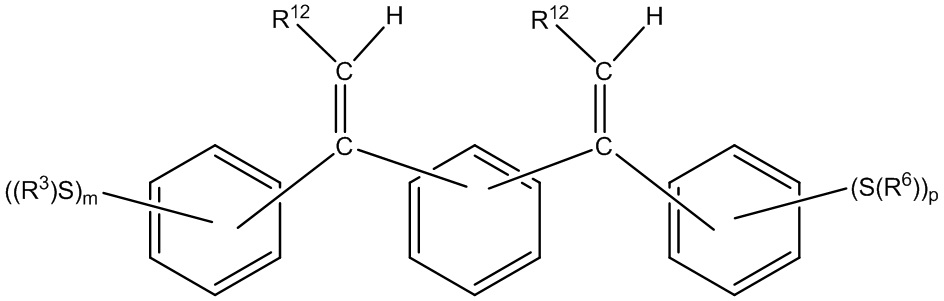

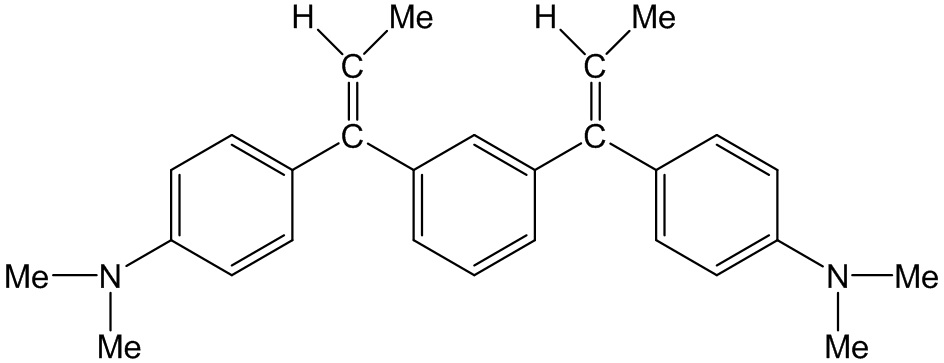

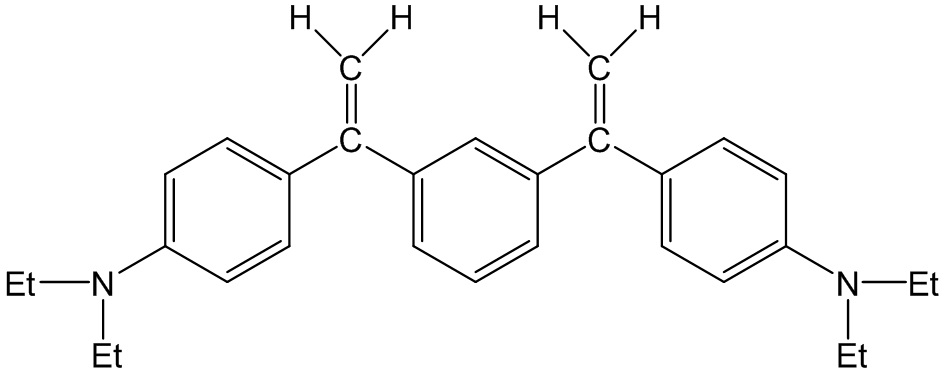

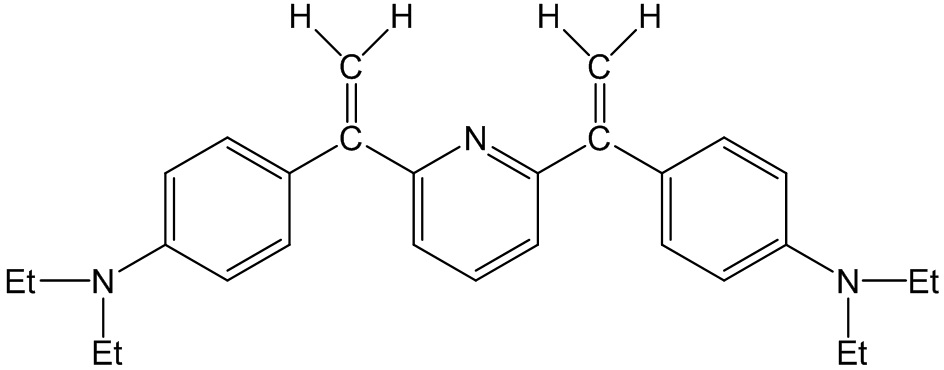

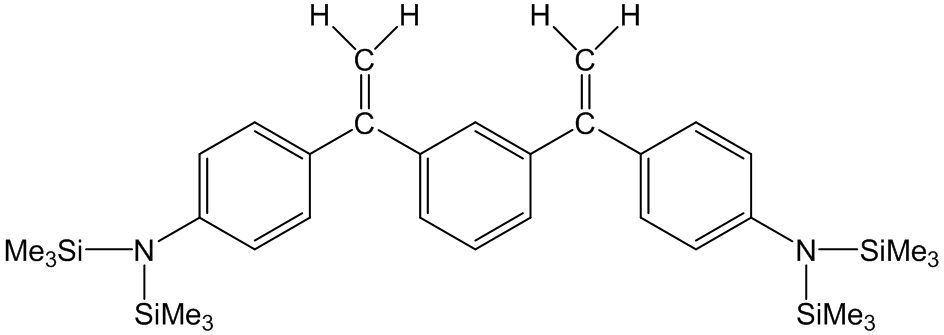

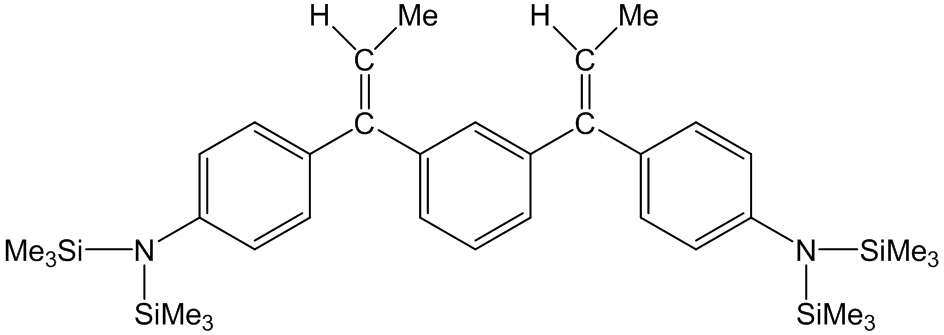

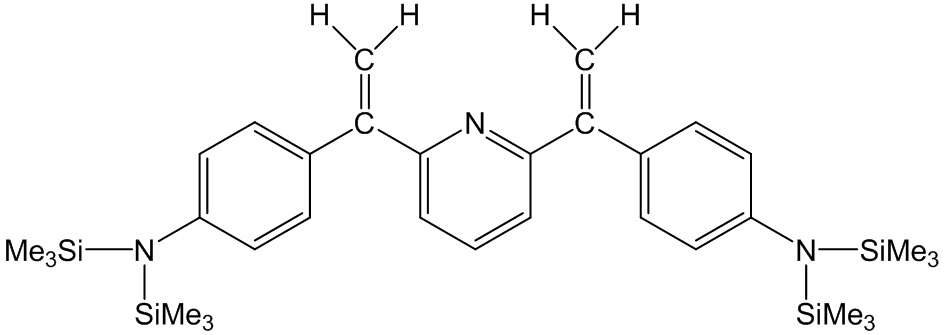

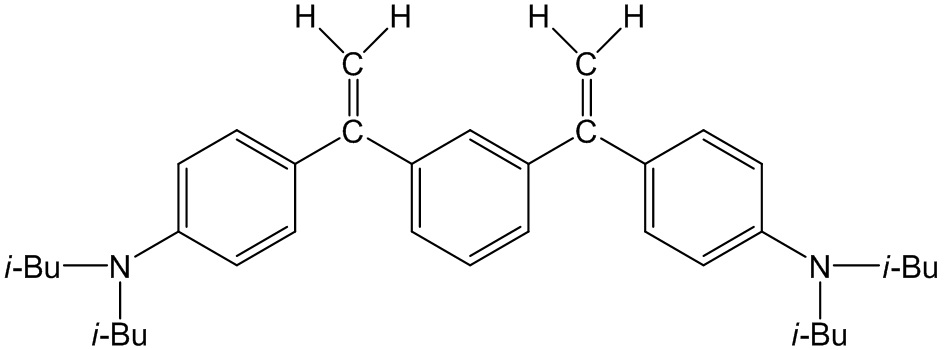

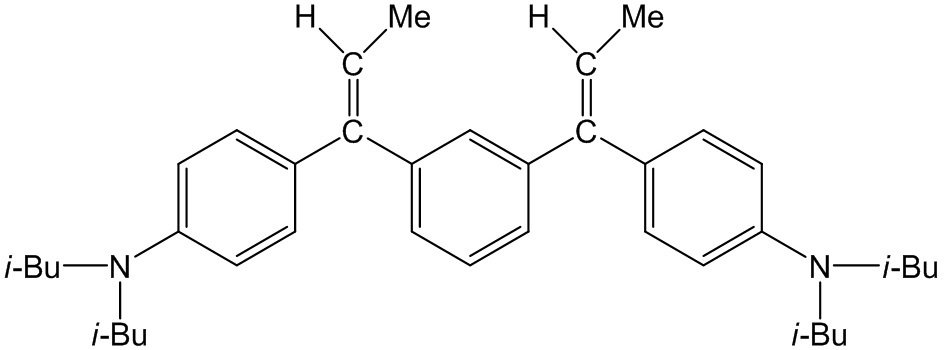

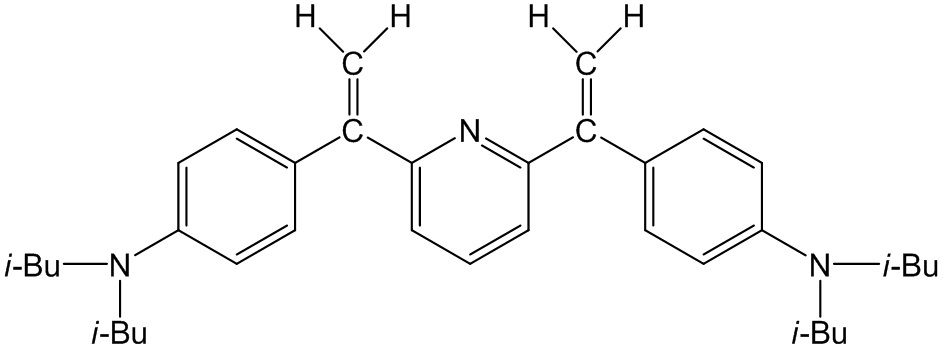

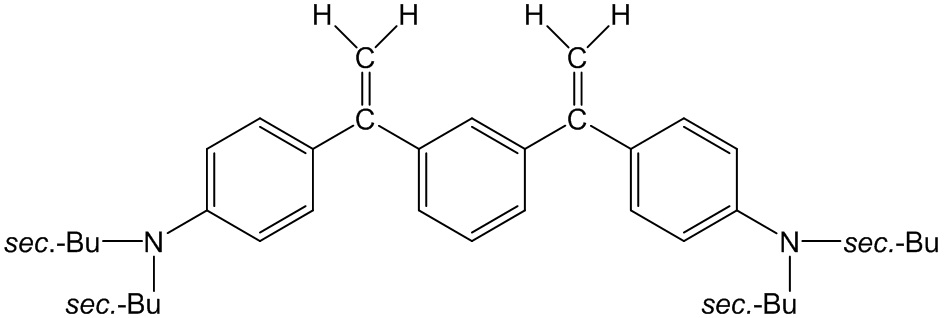

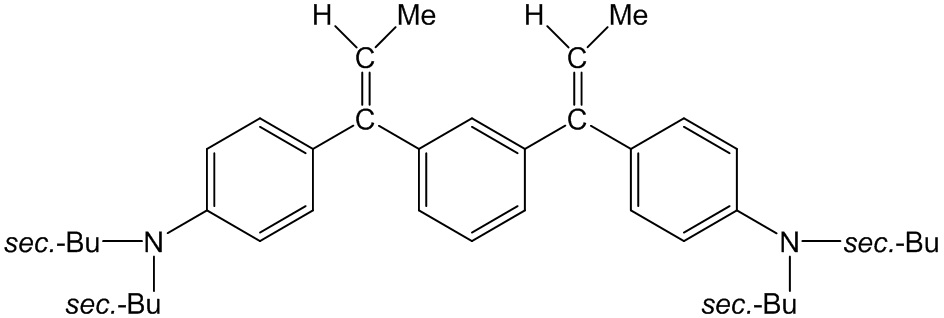

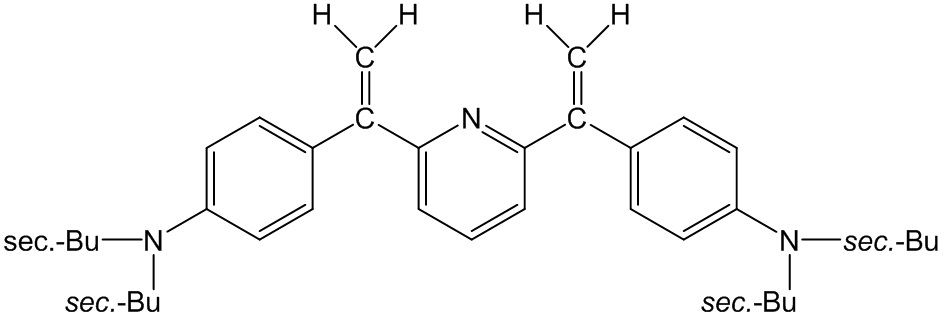

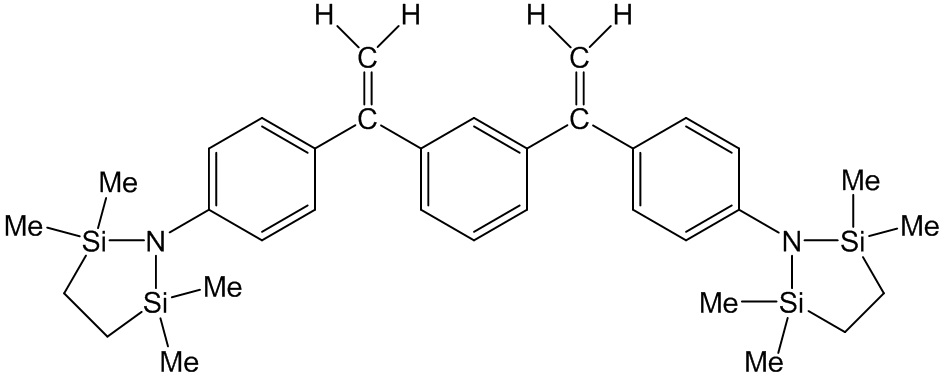

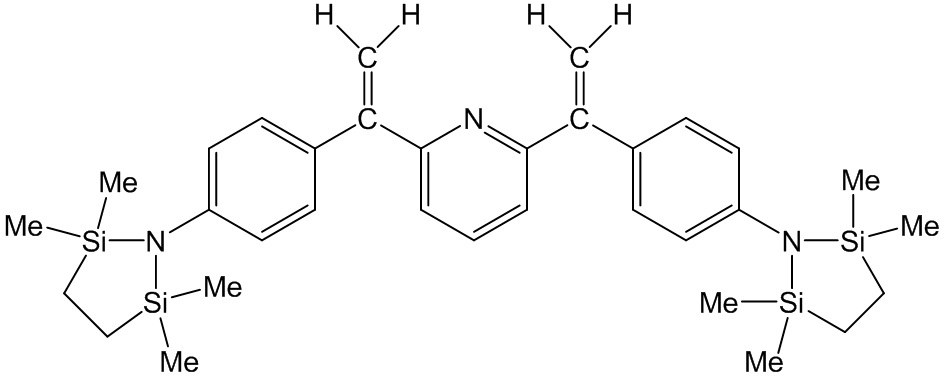

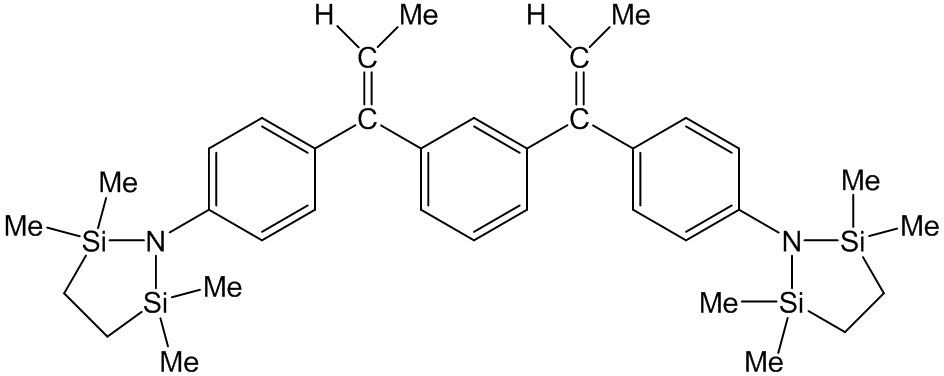

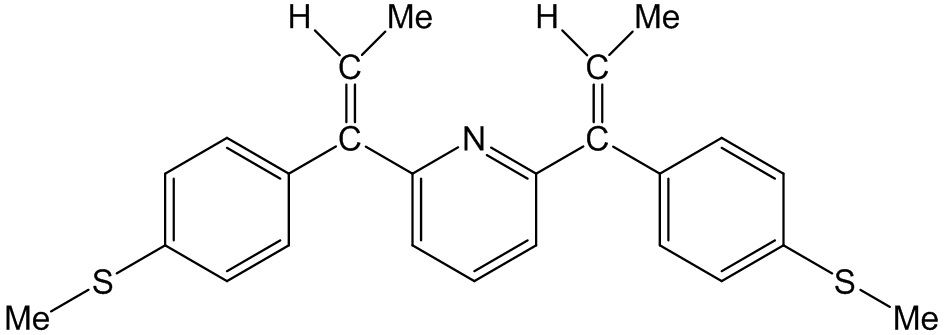

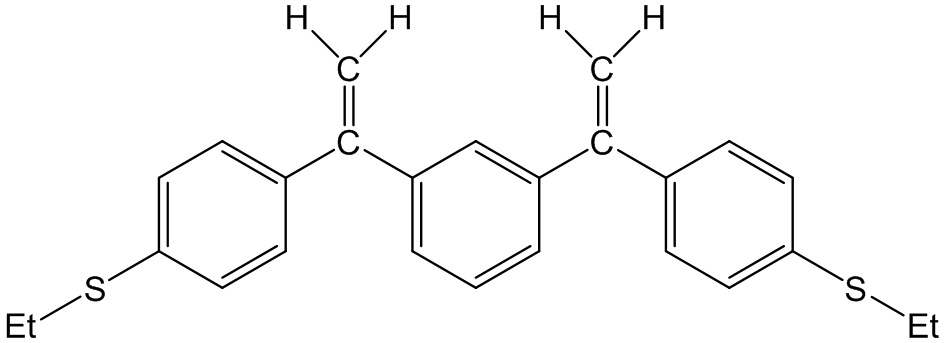

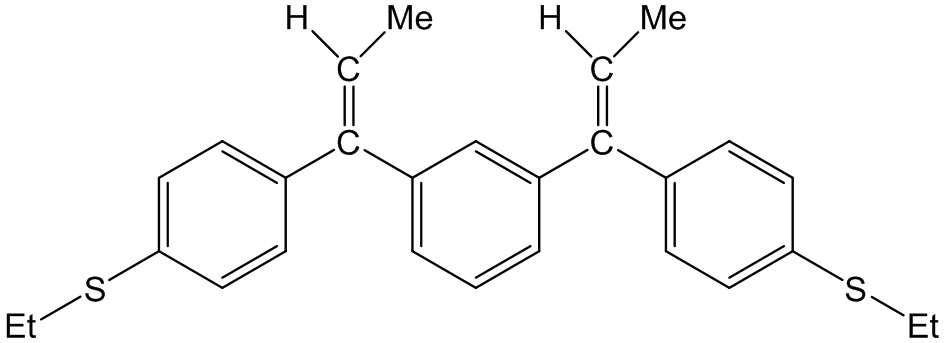

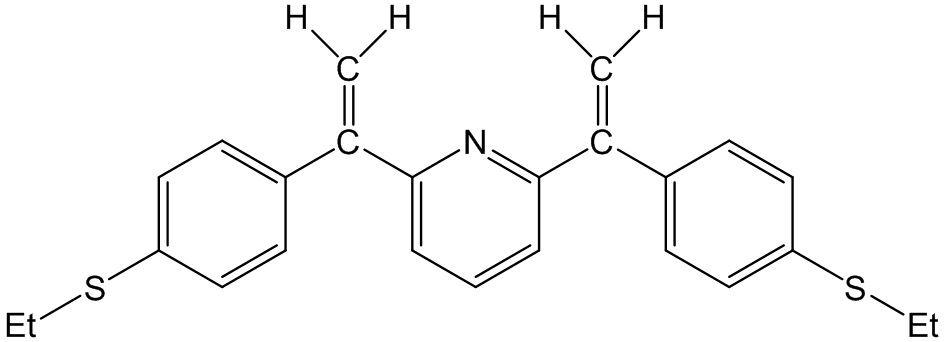

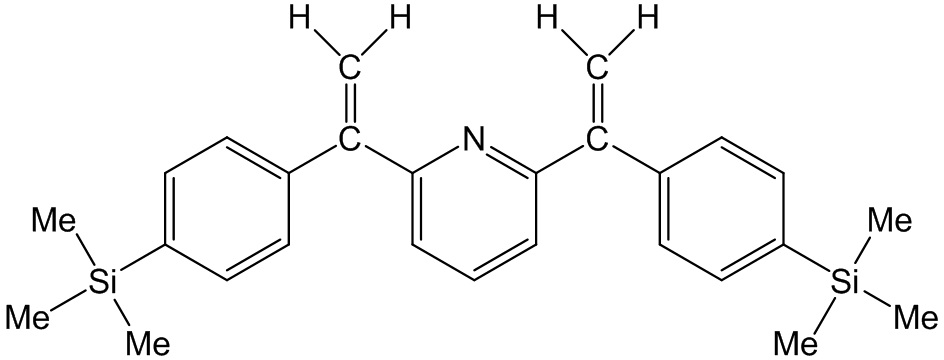

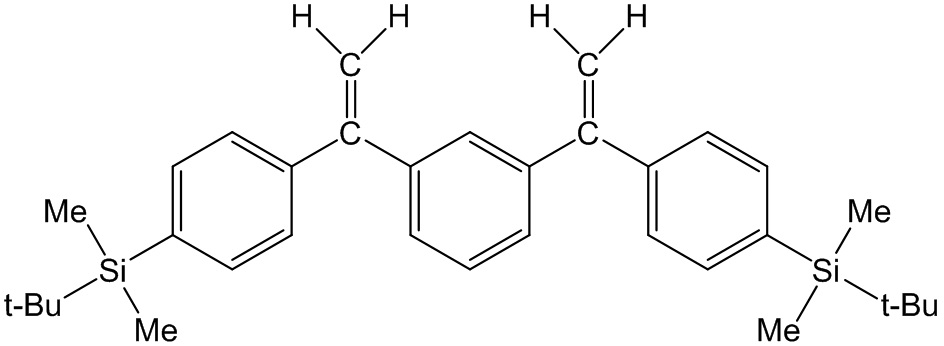

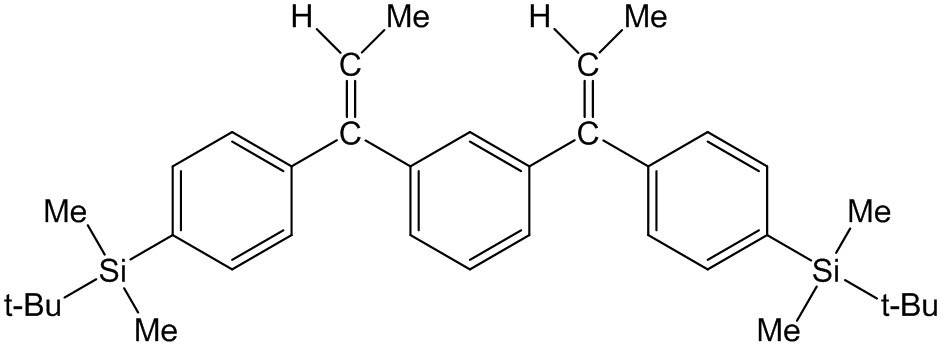

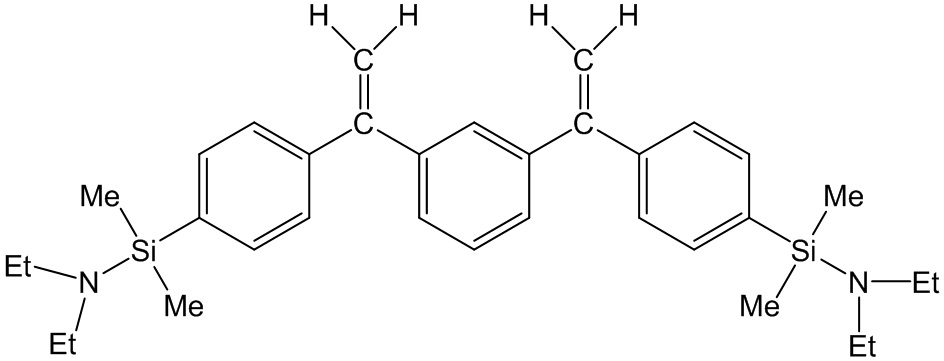

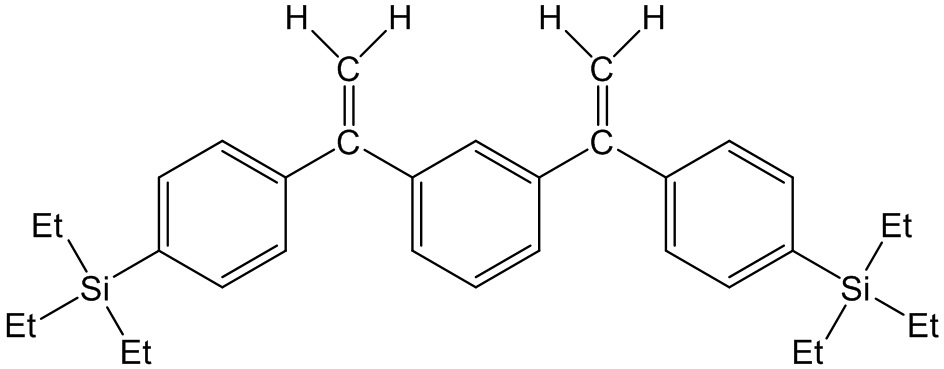

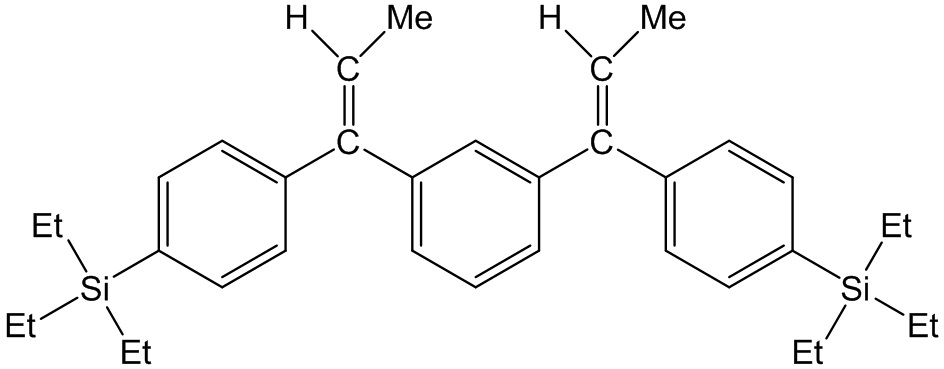

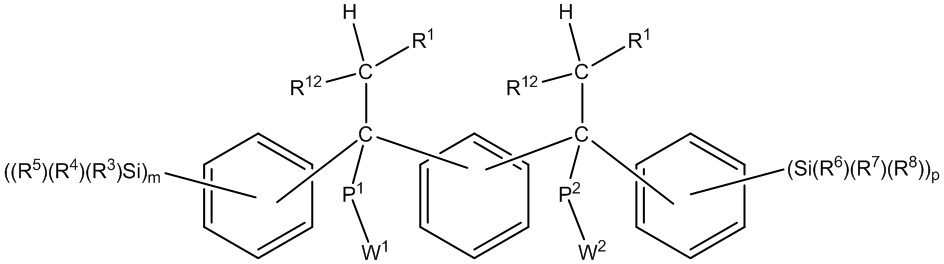

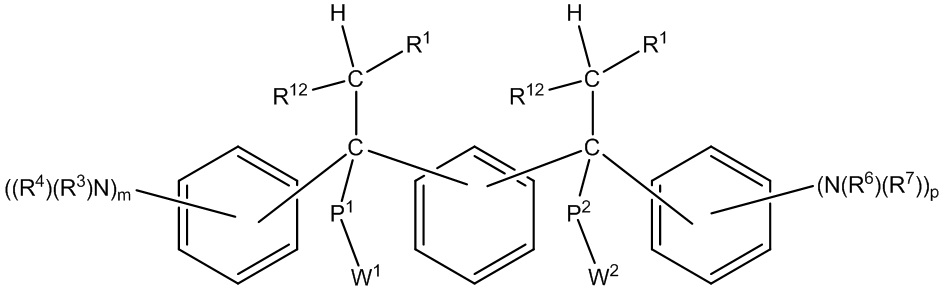

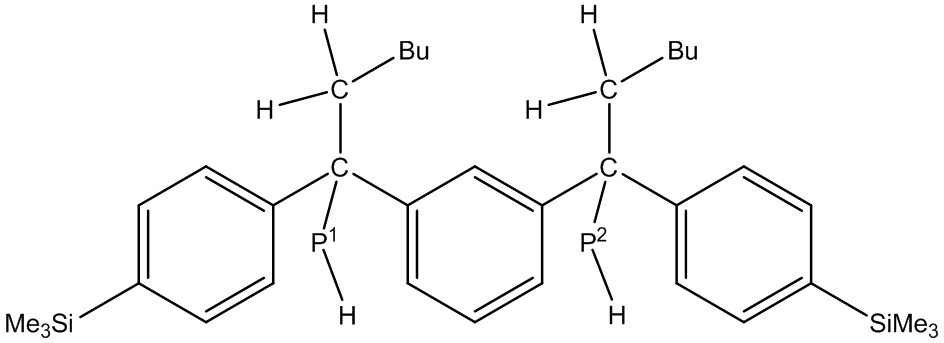

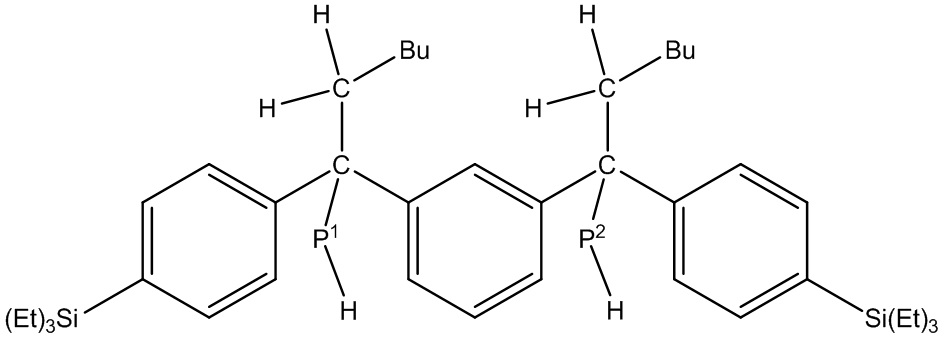

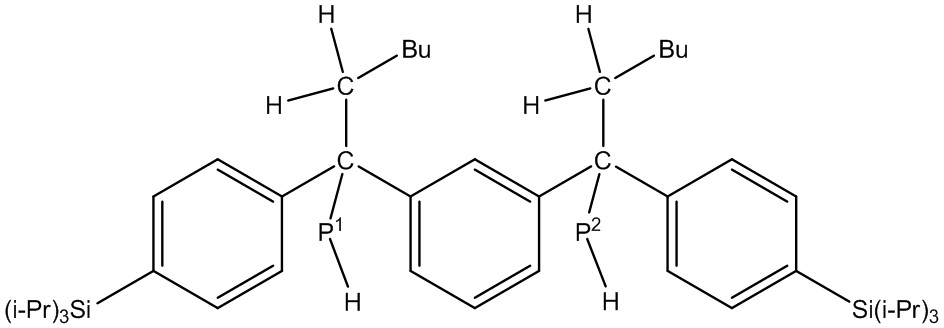

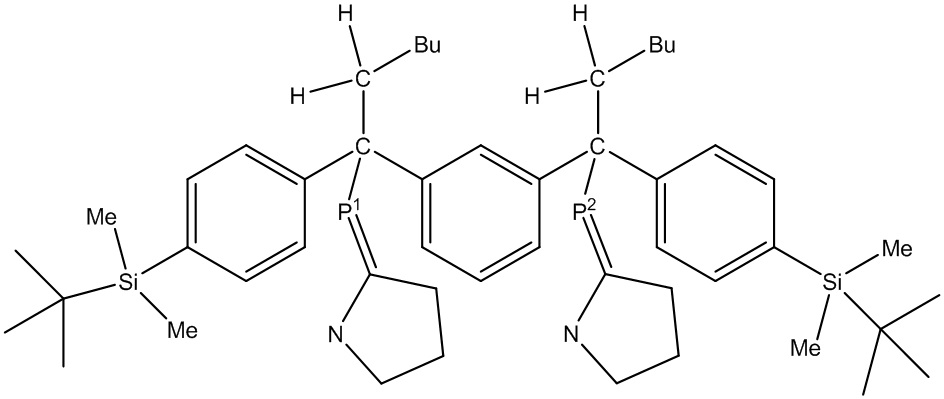

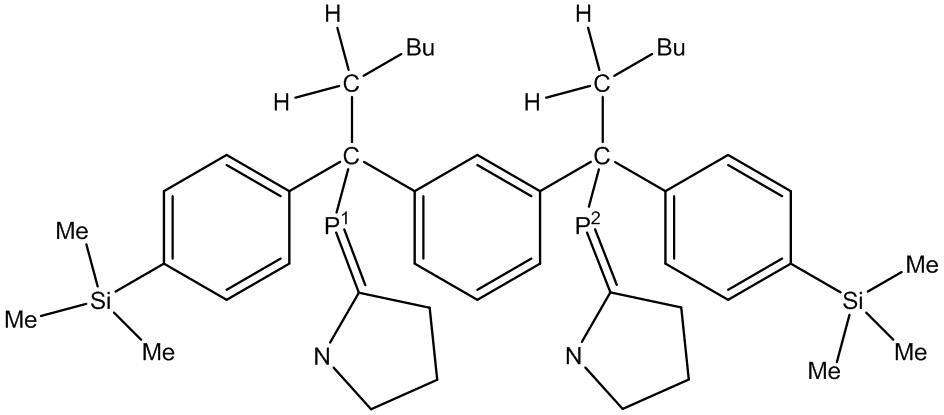

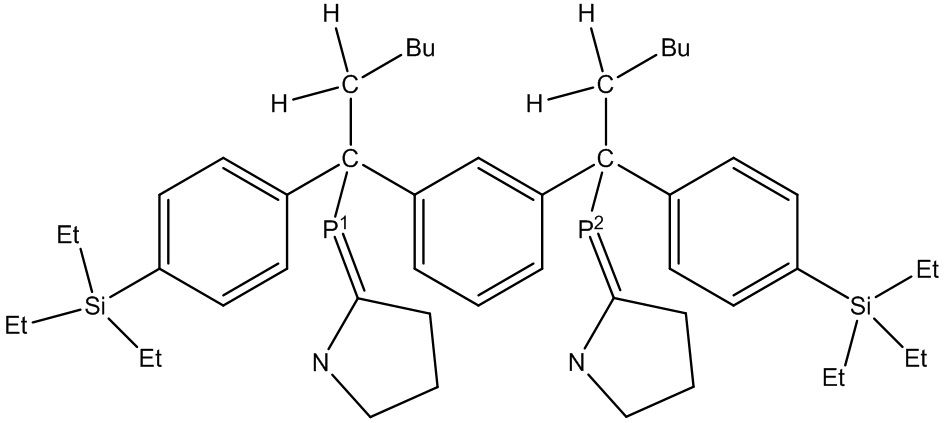

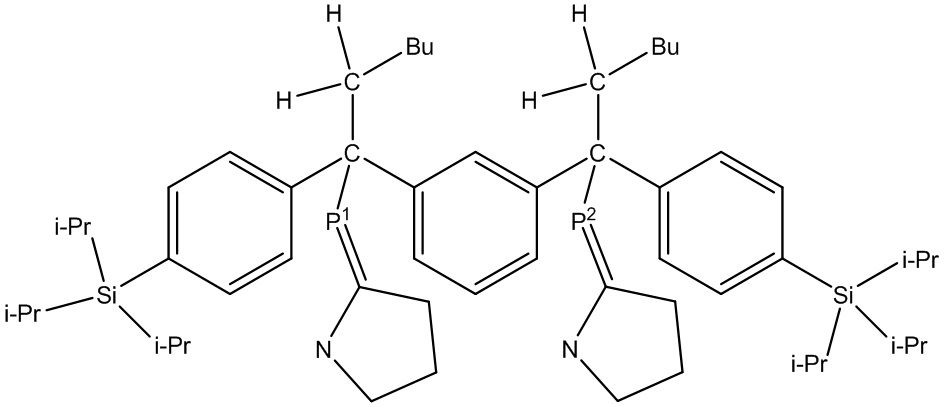

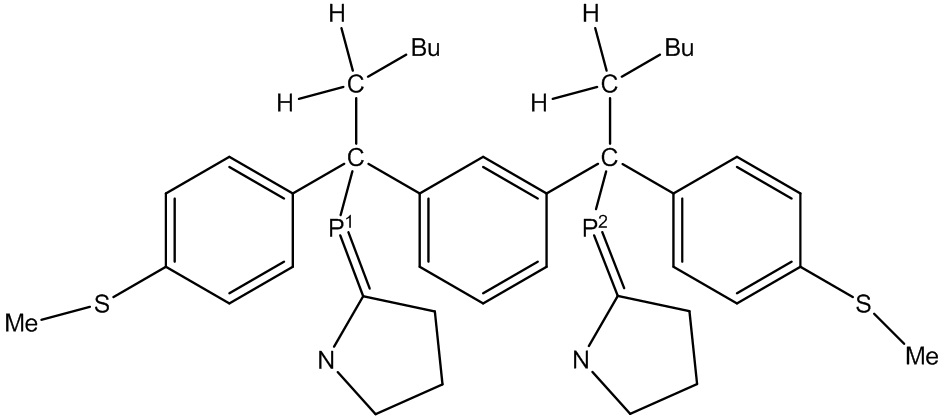

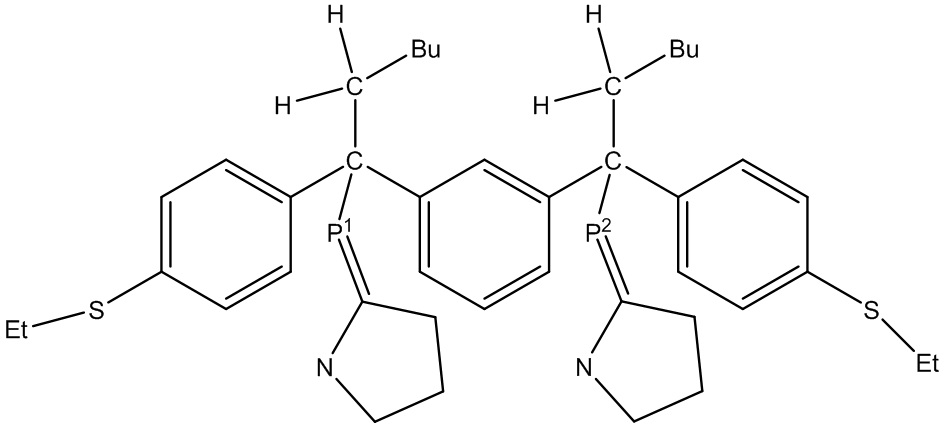

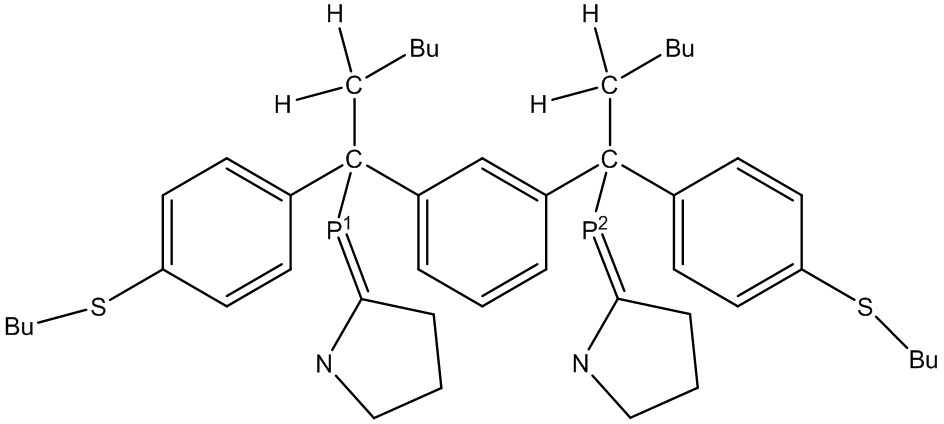

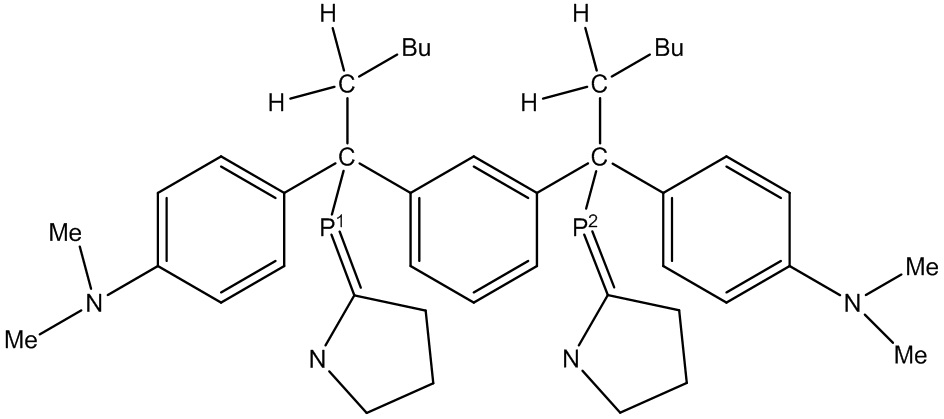

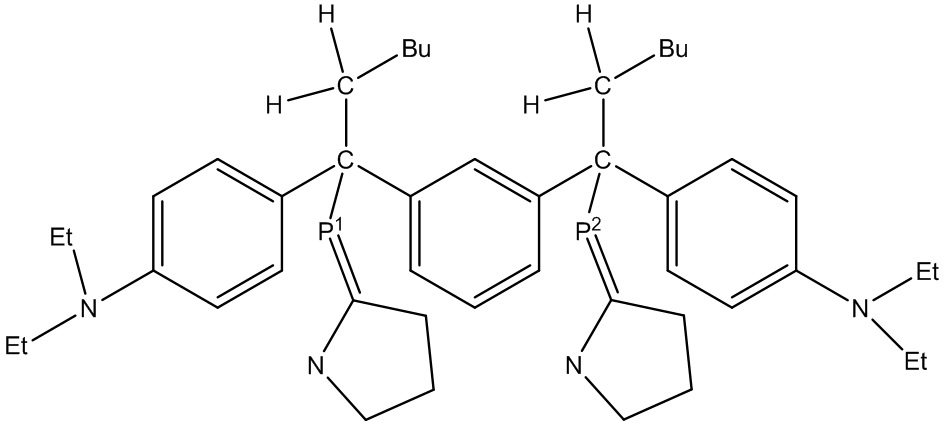

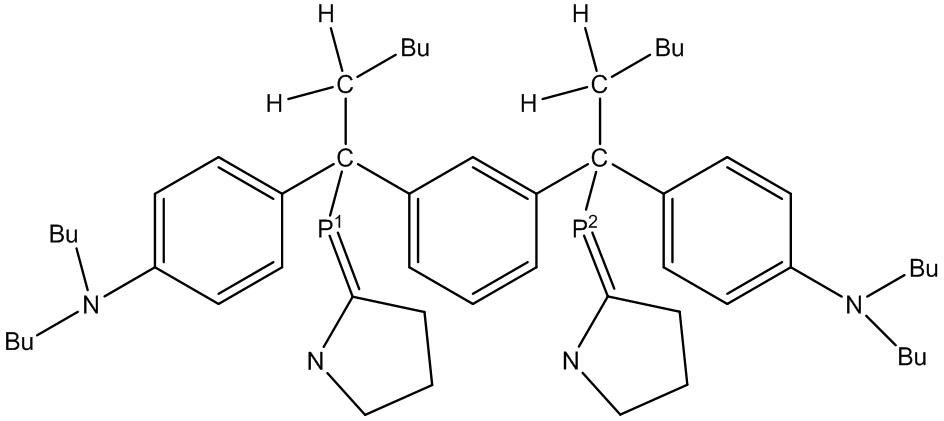

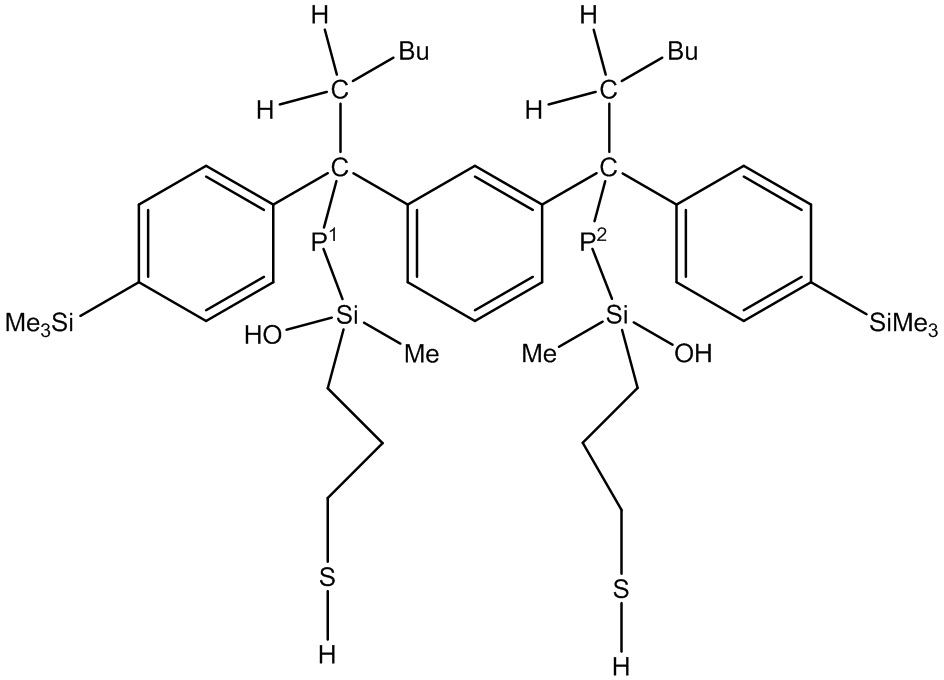

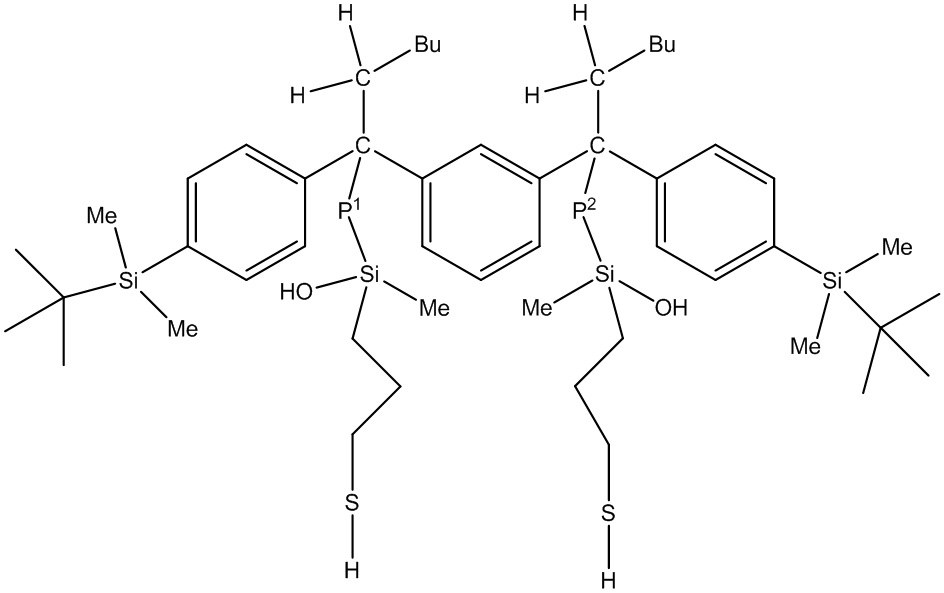

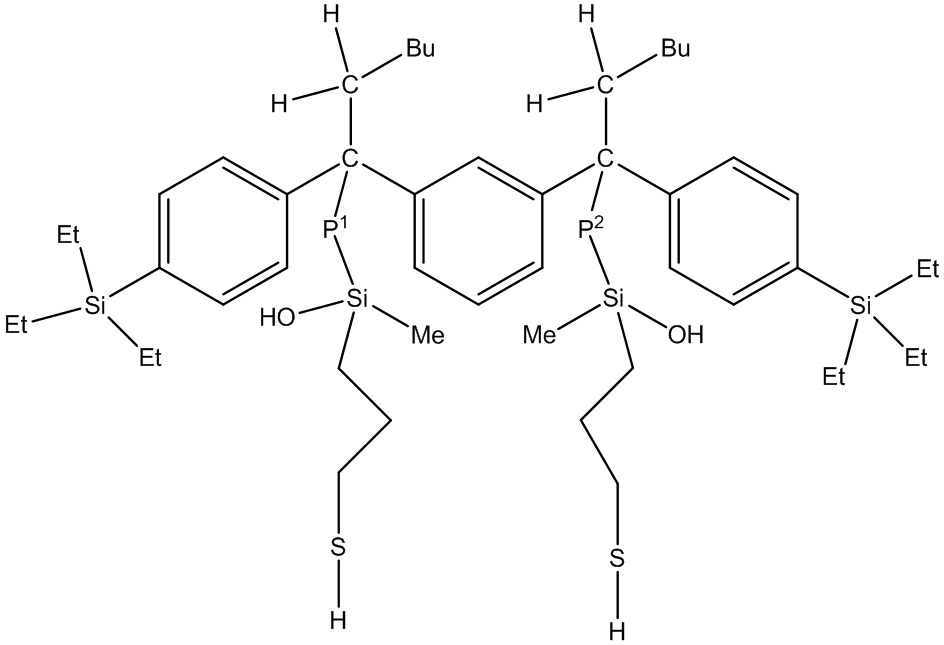

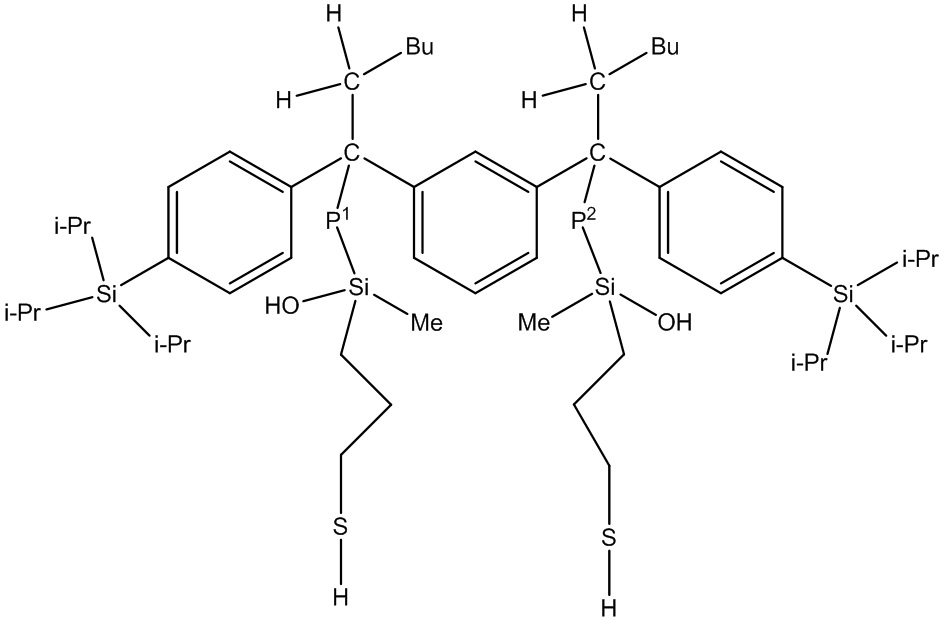

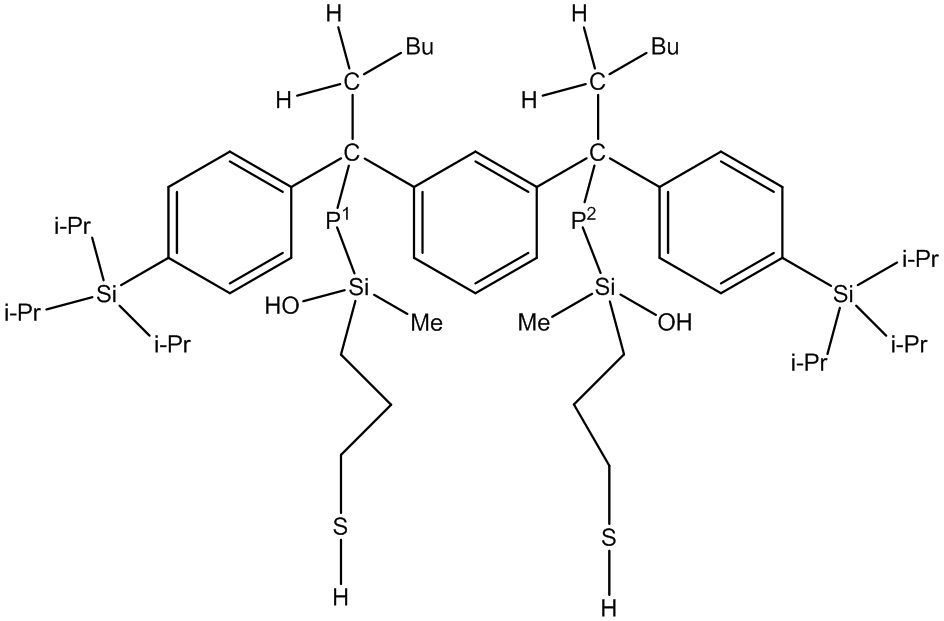

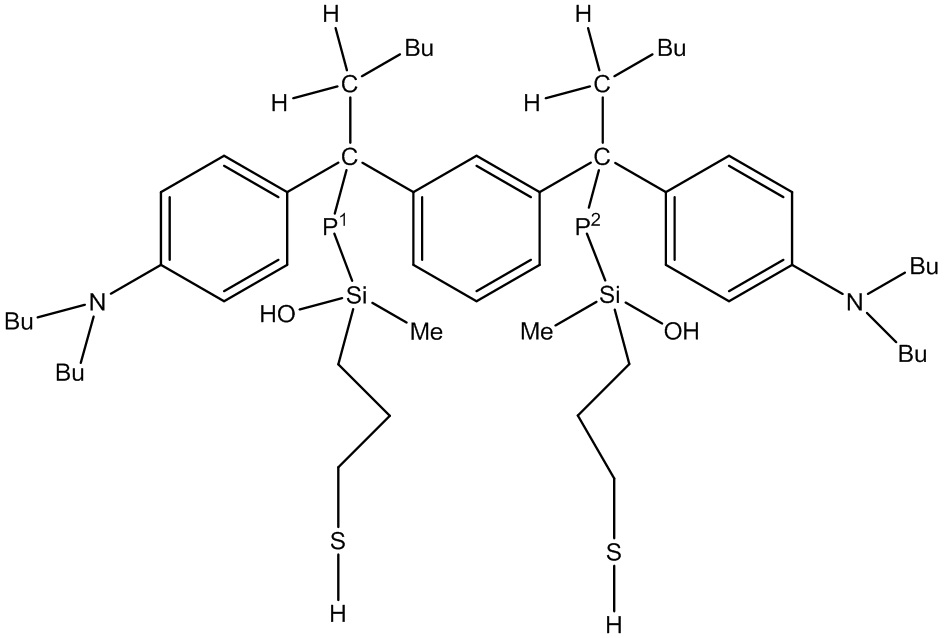

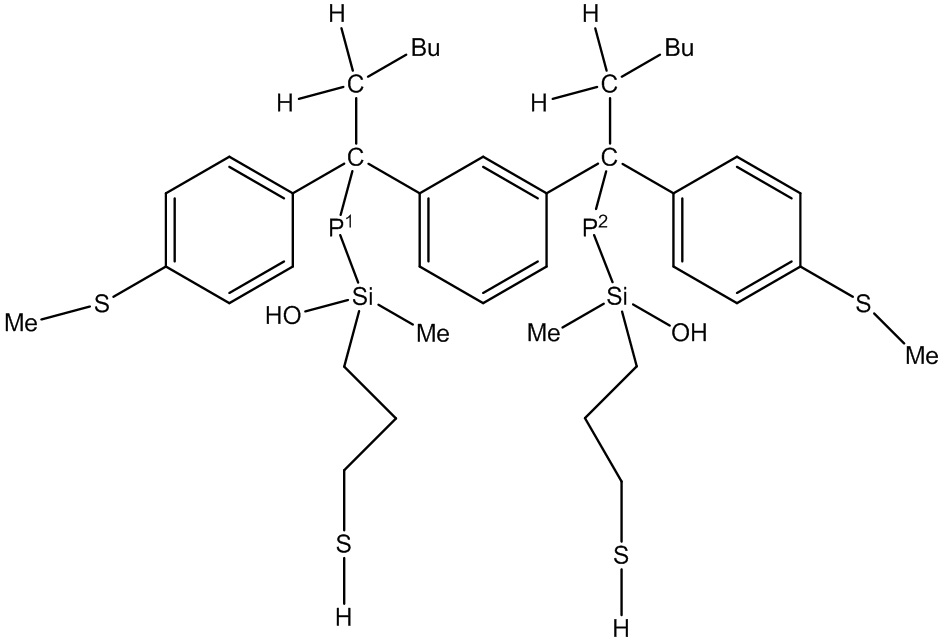

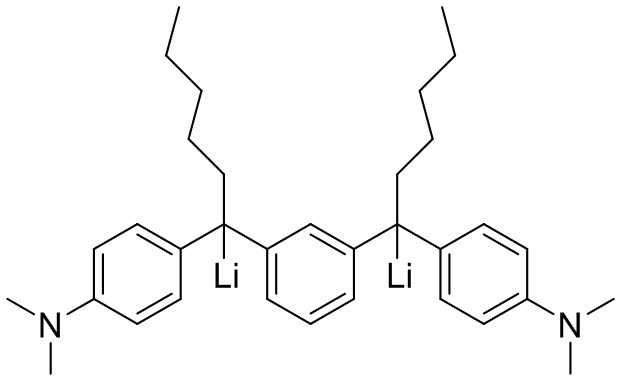

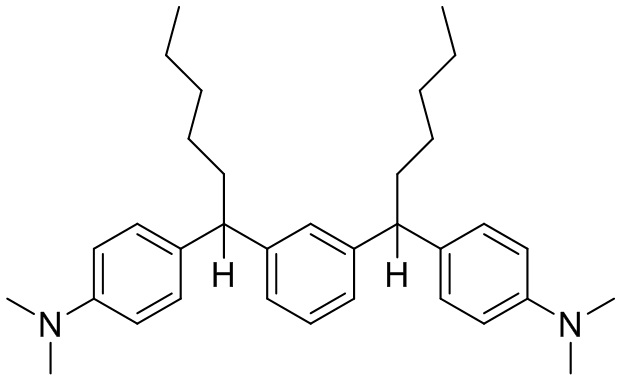

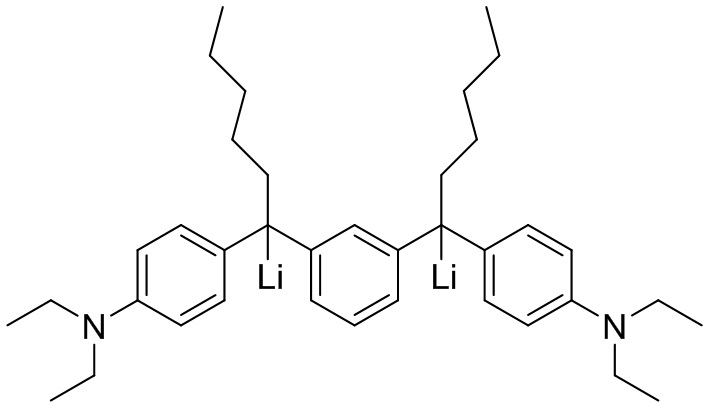

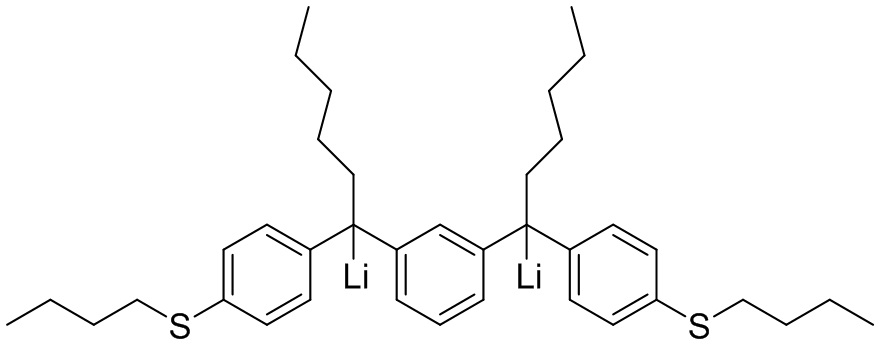

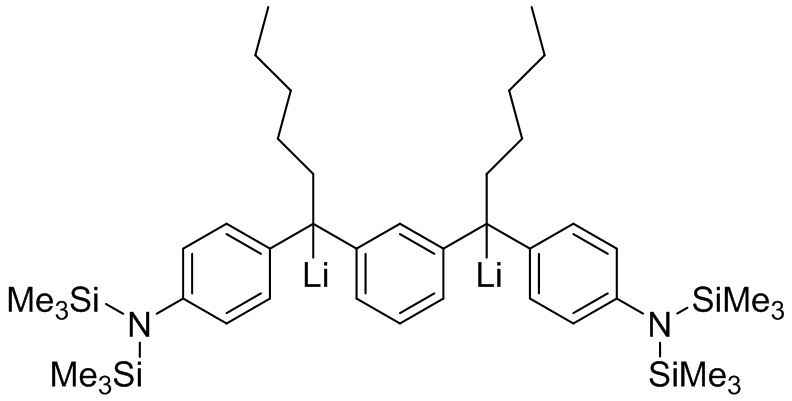

В более конкретных вариантах реализации изобретения, инициатор полимеризации представленный Формулой 17, 18 или 19:

Формула 17

Формула 18

Формула 19

или его аддукты основания Льюиса,

где

M1 представляет собой литий;

каждый R1 независимо выбран из (C1-C18) алкила; и

все другие заместители или группы, как правило, являются такими, как определено для Формулы 1 выше.

В одном варианте реализации изобретения инициатор полимеризации представленный Формулой 17, 18 или 19,

каждый R1 независимо выбран из (C1-C10) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C18)алкила и в случае,если Y1не является атомом кремния, -SiR14R15R16; где R14, R15 и R16 каждый выбран из (C1-C10) алкила; и

R6, R7 и R8 каждый независимо выбран из (C1-C18) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18и R19 каждый независимо выбран из (C1-C10) алкила.

В одном варианте реализации изобретения Формулы 17, 18 или 19,

каждый R1 независимо выбран из (C1-C7) алкила;

R12 представляет собой водород;

R3, R4 и R5 каждый независимо выбран из (C1-C10) алкила и в случае, если Y1 не является атомом кремния, -SiR14R15R16; где R14, R15 и R16 выбран из (C1-C10) алкила; и

R6, R7 и R8 каждый независимо выбран из (C1-C18) алкила и в случае, если Y2 не является атомом кремния, -SiR17R18R19, где R17, R18 и R19 каждый независимо выбран из (C1-C10) алкила.

Среди инициаторов полимеризации, представленных Формулами 1, 5, 6, 17, 18 и 19, инициаторы полимеризации согласно Формулам 6, 17, 18 и 19 являются предпочтительными, а инициатор полимеризации Формулы 18 является наиболее предпочтительным.

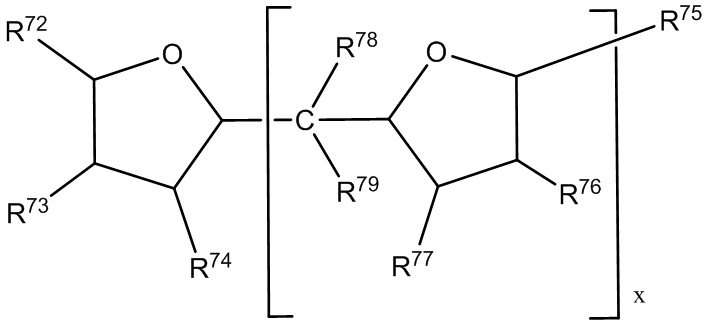

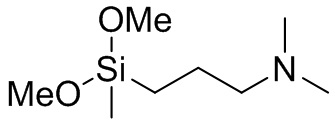

ОСНОВАНИЕ ЛЬЮИСА

Подходящие основания Льюиса для формирования аддуктов основания Льюиса с инициатором полимеризации Формулы 1 в соответствии с настоящим изобретением, включающим его варианты реализации, такие, как инициаторы полимеризации Формул 5, 6 и 17 до 19, включают основания Льюиса , описанные в Разделе «Рандомизирующие Агенты», а также основания Льюиса, соответствующие следующим Формулам 20 и 21:

Формула 20 Формула 21,

где

R72, R73, R74, R75, R76, R77, R78, R79, R80, R81, R82, R83, R84 и R85 каждый независимо выбран из водорода, (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила;

z представляет собой целое число, выбранное и 1, 2 и 3; и

x представляет собой целое число, выбранное из 1, 2, 3, 4 и 5.

Предпочтительными основаниями Льюиса для применения в инициаторе полимеризации Формулы 1 в соответствии с настоящим изобретением являются основаниями Льюиса Формул 20 и 21, и особенно предпочтительны основания Льюиса Формулы 21, где z представляет собой целое число, выбранное из 1, 2 и 3.

СПОСОБ ПОЛУЧЕНИЯ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ

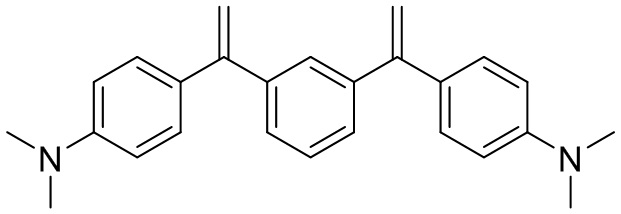

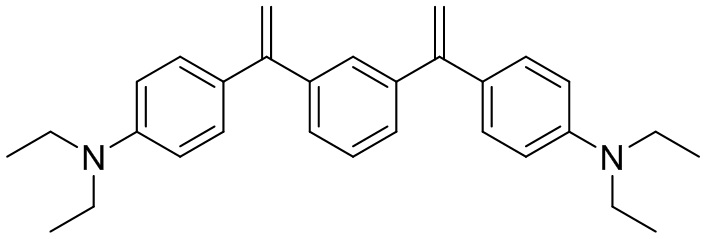

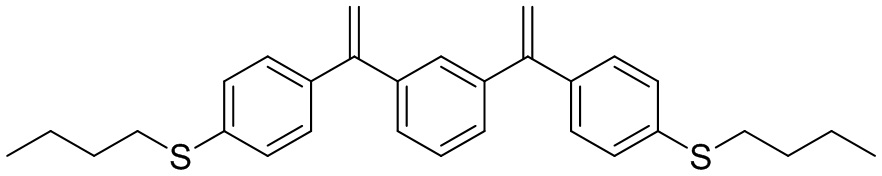

Инициаторы полимеризации в соответствии с настоящим изобретением получали, в качестве второго аспекта настоящего изобретения, из соответствующих соединений-предшественников инициатора полимеризации Формулы 2, которые включают по меньшей мере две олефиновые связи в сопряжении с ароматическим кольцом .

Способ получения инициатора полимеризации Формулы 1, включающий его аддукты основания Льюиса, включает стадию приведения в контакт соединения-предшественника инициатора Формулы 2 с по меньшей мере одним соединением Формулы 3 и необязательно основанием Льюиса. Реакцию обычно проводят при соотношении соединения Формулы 3 к соединению Формулы 2 в виде мольных эквивалентов от 1,1 до 16 (1,1:1 до 16:1), предпочтительно от 1,5 до 4 и даже более предпочтительно от 1,8 до 2,2. Реакцию предпочтительно проводят в неполярном растворителе, включающий углеводородный растворитель, включая алифатический и ароматический растворитель, предпочтительно алифатический растворитель, такой как гексан, гептан, пентан, высокочистые изопарафины-растворители, циклогексан и метилциклогексан, и, как правило, проводят в течении периода времени от 2 секунд до 3 дней, предпочтительно от 5 секунд до 2 дней, даже более предпочтительно от 10 секунд до 10 часов, при температуре в диапазоне от -60 °C до 130 °C, предпочтительно от 0 °C до 100 °C и даже более предпочтительно от 20 °C до 70 °C.

Инициатор полимеризации в соответствии с настоящим изобретением, в котором R1 связан с атомом углерода С до 25 мономерных звеньев, можно получать посредством предварительного приведения в контакт соединения Формулы 3 с мономерами, выбранными из сопряженных диеновых мономеров и винилароматических соединений, особенно бутадиена, изопрена и стирола, таким образом, получая соединение Формулы 3, где R1 связан с M1 посредством олигомерной цепи до 25 мономерных единиц. Затем, данный «олигомер» Формулы 3 приводили в контакт с соединением-предшественником инициатора Формулы 2, как описано в настоящем документе.

Основание Льюиса может быть добавлено к соединению-предшественнику Формулы 2 перед добавлением и реакцией с соединением Формулы 3, с тем, чтобы оно присутствовало в реакции с самого начала. Альтернативно, оно может быть добавлено во время реакции или после завершения реакции. Любое из этих альтернативных добавлений приведет к образованию аддукта основания Льюиса инициатора полимеризации Формулы 1 В случае присутствия основания Льюиса в реакции получения инициатора полимеризации, его обычно применяют в соотношении соединения-предшественника инициатора Формулы 2 к основанию Льюиса в виде мольных эквивалентов от 0,1 до 20, предпочтительно от 0,4 до 5,0 и даже более предпочтительно от 0,5 до 3.0.

Для повышения стабильности свойств при хранении (предельный срок хранения) инициатора полимеризации, возможна реакция полученной в результате реакции смеси, содержащей инициатор полимеризации и включающей щелочной металл M1 с ограниченным количеством одного или более способных к полимеризации мономеров, выбранных из сопряженных диеновых мономеров и винилароматических соединений, предпочтительно выбранных из стирола, бутадиена и изопрена. С этой целью удобно применять количество до 1000 эквивалентов, предпочтительно до 200 эквивалентов, более предпочтительно до 75 эквивалентов способного к полимеризации мономера на эквивалент щелочного металла.

Предпочтительные варианты реализации реакции и соединений Формул 2 и 3 являются реакции, которые обеспечивают инициатор полимеризации Формулы 1 и варианты его реализации, как определено в данном документе в описании инициатора полимеризации.

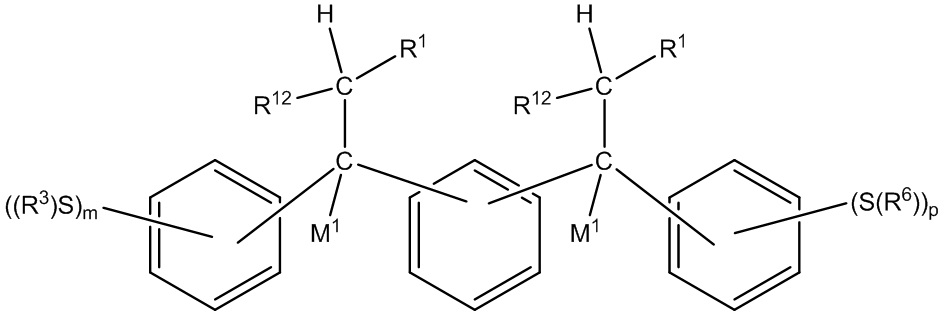

В одном варианте реализации изобретения, называемое также как «Вариант реализации 3», инициатор полимеризации Формулы 5, как определено выше, получали посредством приведения в контакт соединения Формулы 7

Формула 7

где K, Y1, Y2, R3, R4, R5, R6, R7, R8, R12, m, n, o, p, q и r являются такими, как определено для Формулы 5, с по меньшей мере одним соединением Формулы 3, где М1 и R1 являются такими, как определено для Формулы 5, и необязательно основанием Льюиса.

Предпочтительные варианты реализации реакции в соответствии с Вариантом реализации 3 и соединений Формул 7 и 3, являются реакции, которые обеспечивают инициатор полимеризации Формулы 5 (Вариант реализации 1) и варианты его реализации, как определено в данном документе в описании инициатора полимеризации.

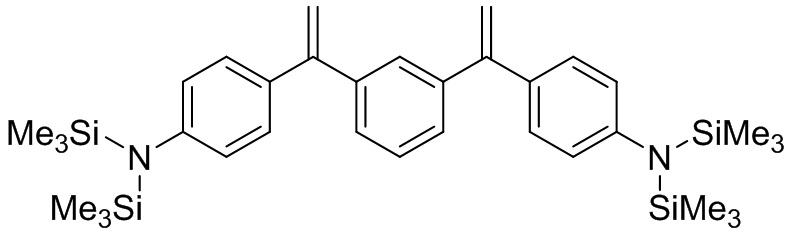

В одном варианте реализации изобретения, инициатор полимеризации Формулы 17, как определено выше, получали посредством приведения в контакт соединения Формулы 22

Формула 22

где R3, R4, R5, R6, R7, R8, R12, m и p являются такими, как определено для Формулы 17, с по меньшей мере одним соединением Формулы 3, где M1 и R1 являются такими, как определено для Формулы 17, и необязательно основанием Льюиса.

В одном варианте реализации изобретения, инициатор полимеризации Формулы 18, как определено выше, получали посредством приведения в контакт соединения Формулы 23

Формула 23

где R3, R4, R6, R7, R12, m и p являются такими, как определено для Формулы 18, с по меньшей мере одним соединением Формулы 3, где М1 и R1 являются такими, как определено для Формулы 18, и необязательно основанием Льюиса.

В одном варианте реализации изобретения, инициатор полимеризации Формулы 19, как определено выше, получают посредством приведения в контакт соединения Формулы 24

Формула 24

где R3, R6, R12, m и p являются такими, как определено для Формулы 19, с по меньшей мере одним соединением Формулы 3, где M1 и R1 являются такими, как определено для Формулы 19, и необязательно основанием Льюиса.

Предпочтительные варианты реализации реакции и соединений Формул 22, 23 или 24, и Формулы 3 являются реакции, которые обеспечивают инициатор полимеризации Формулы 17, 18 и 19, соответственно, и варианты его реализации, как определено в данном документе в описании инициатора полимеризации.

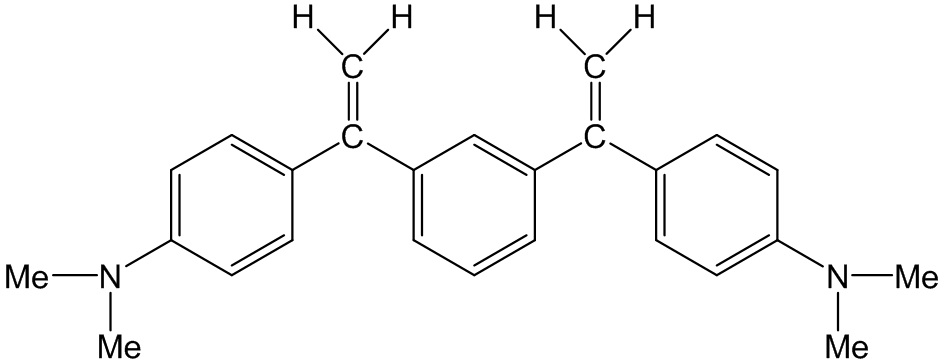

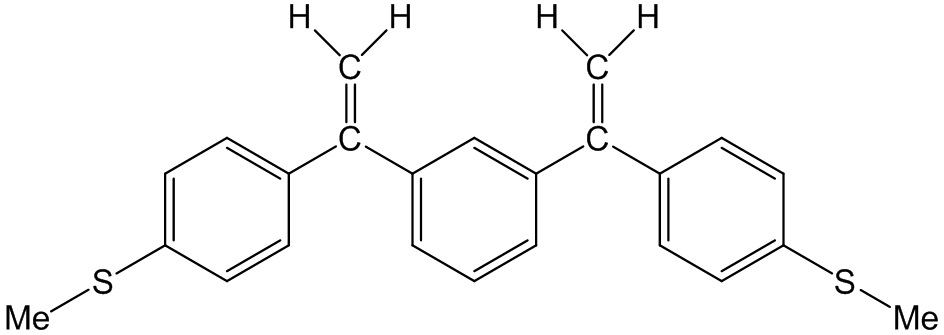

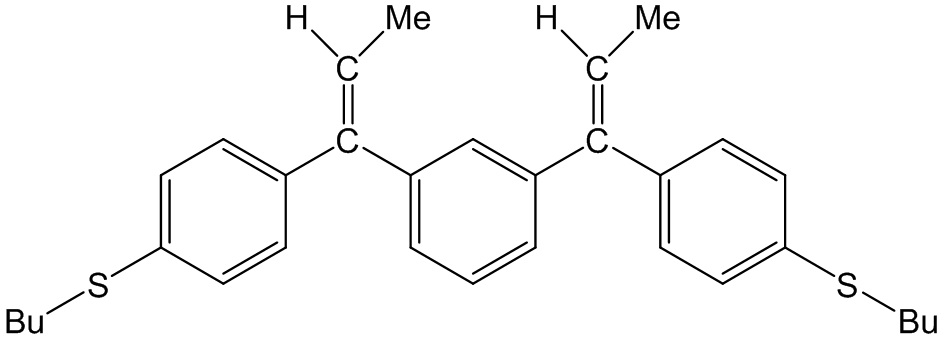

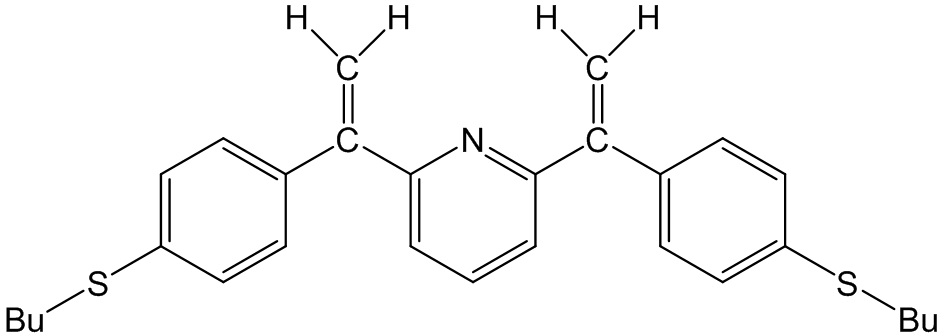

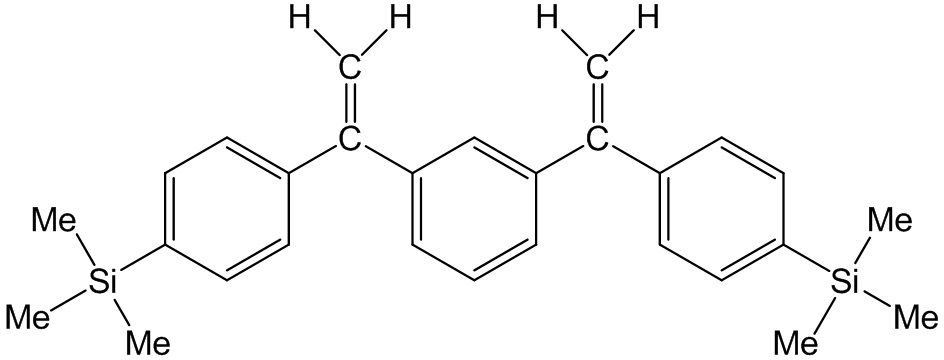

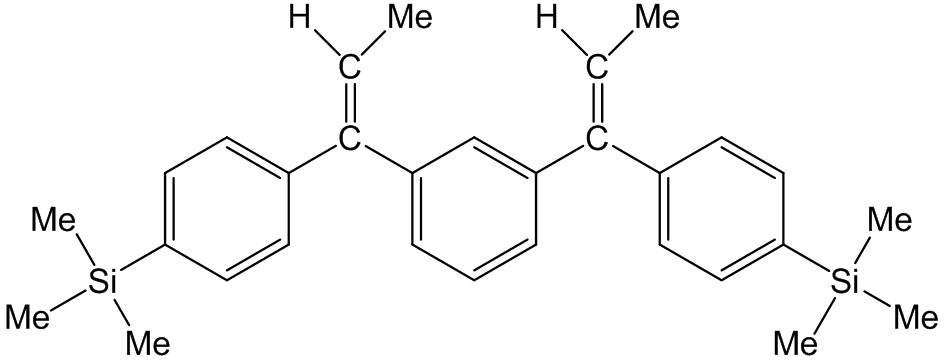

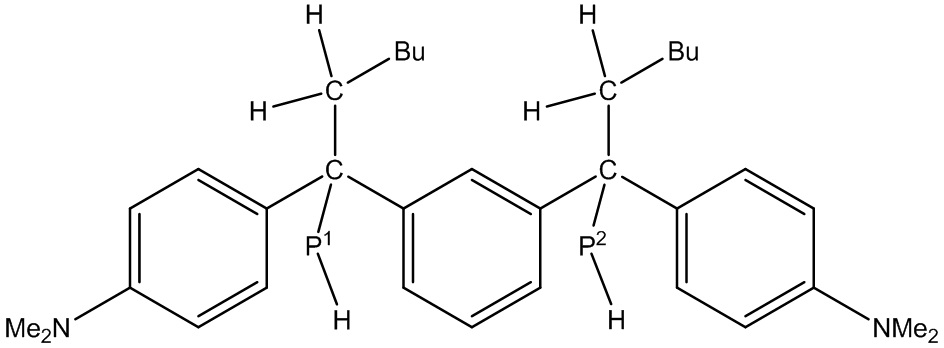

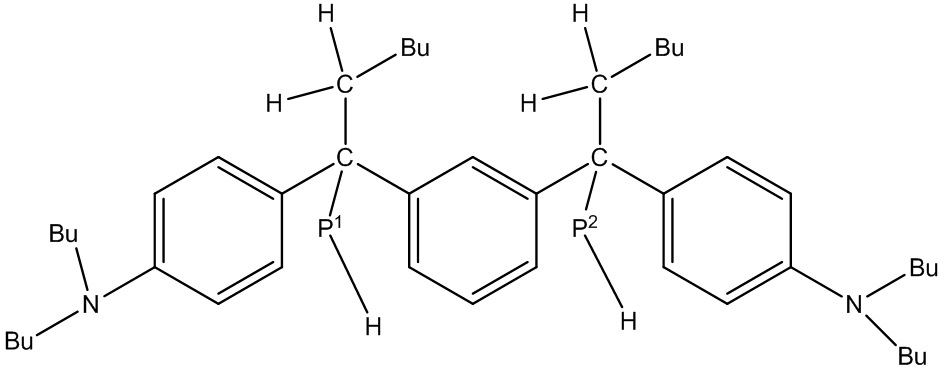

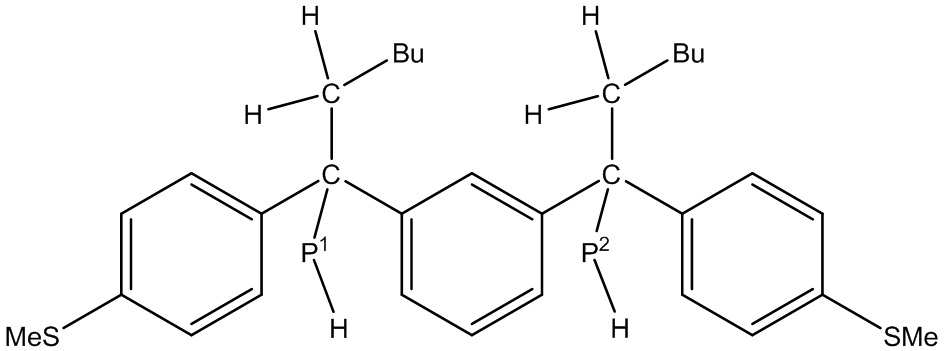

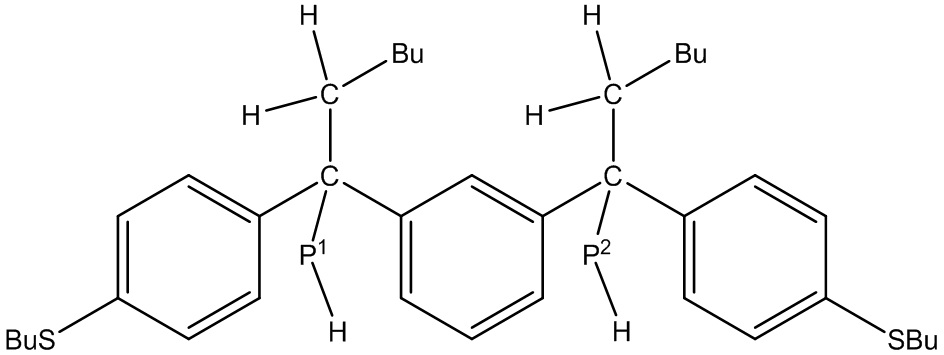

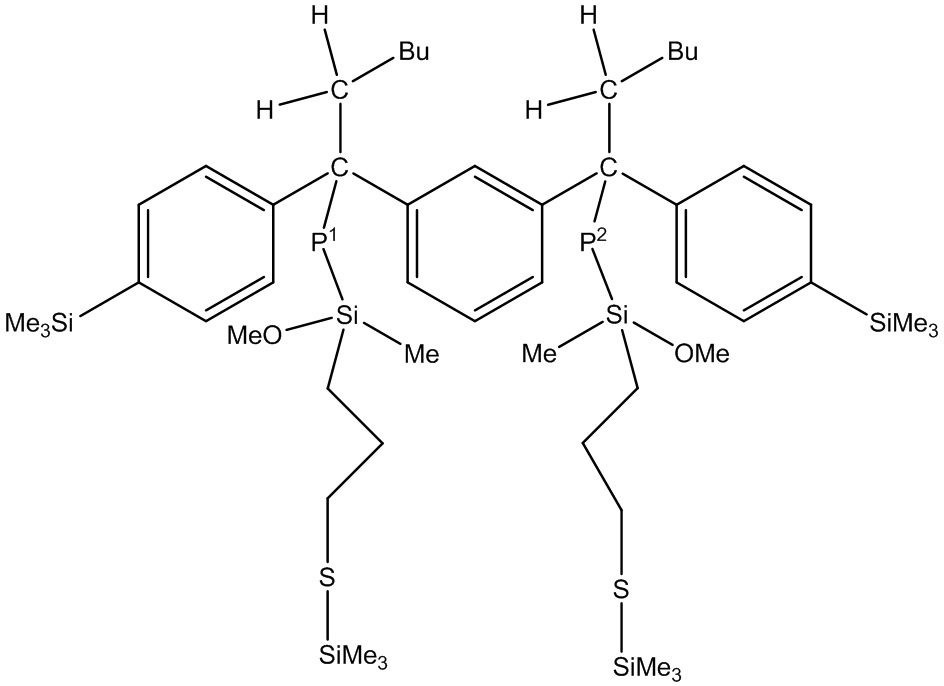

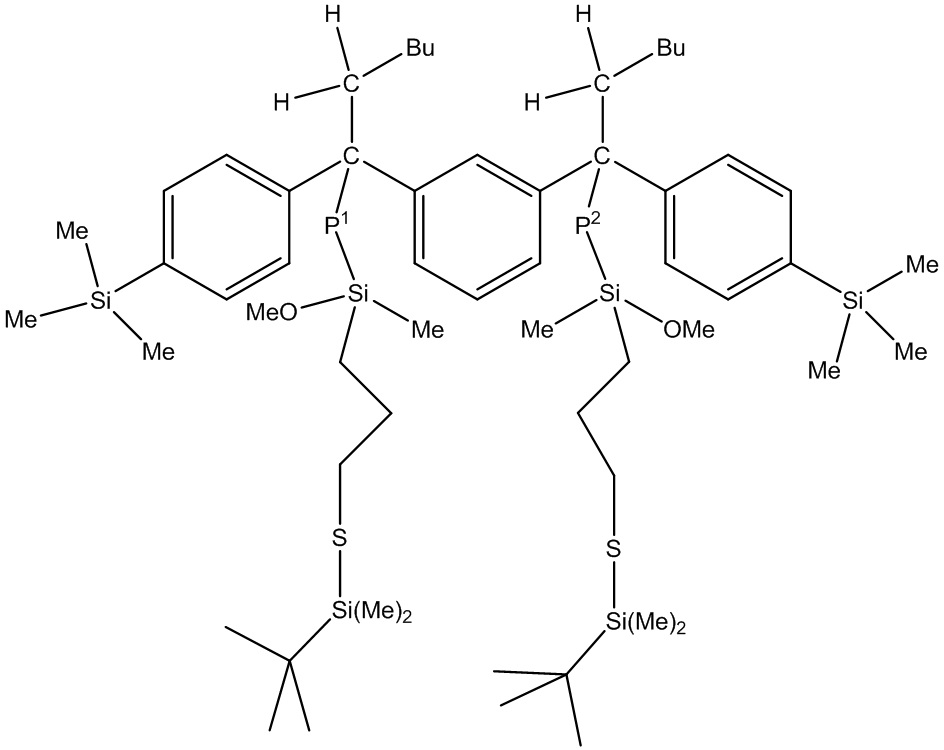

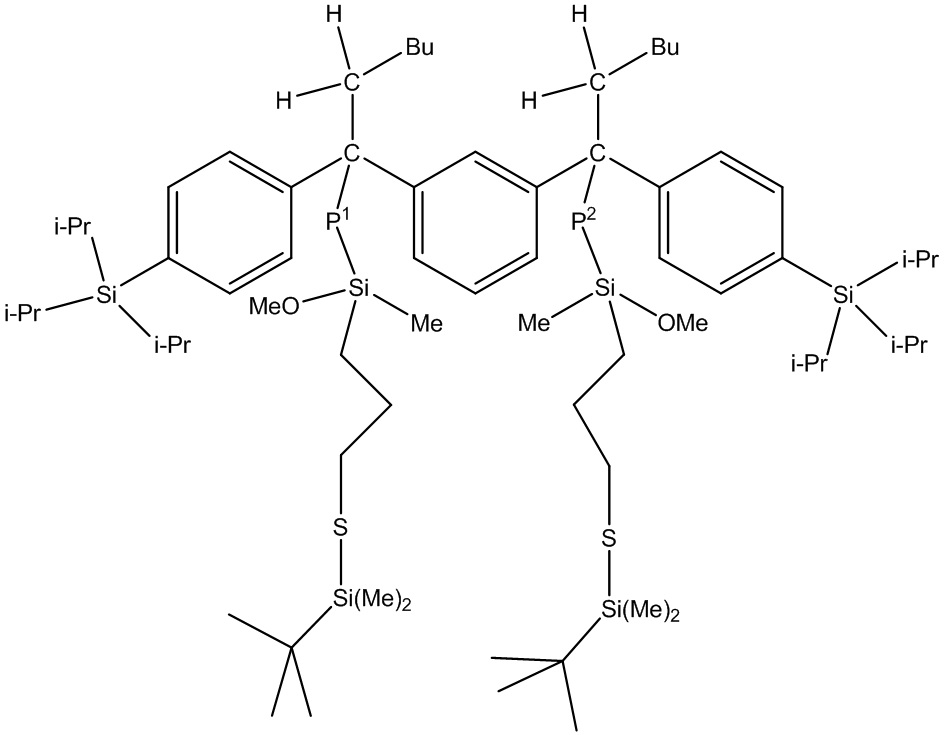

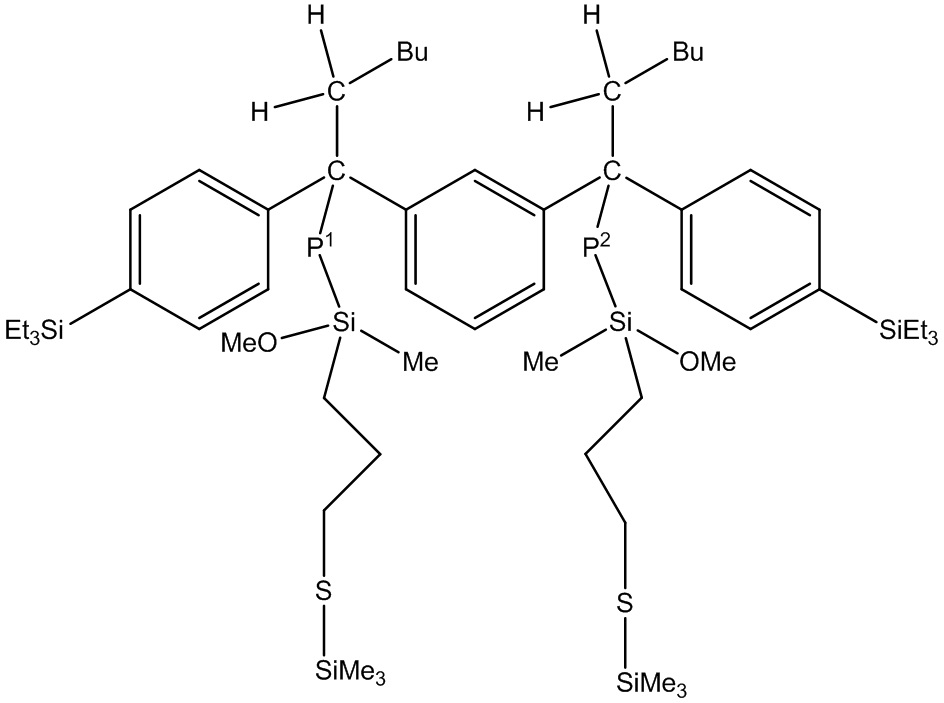

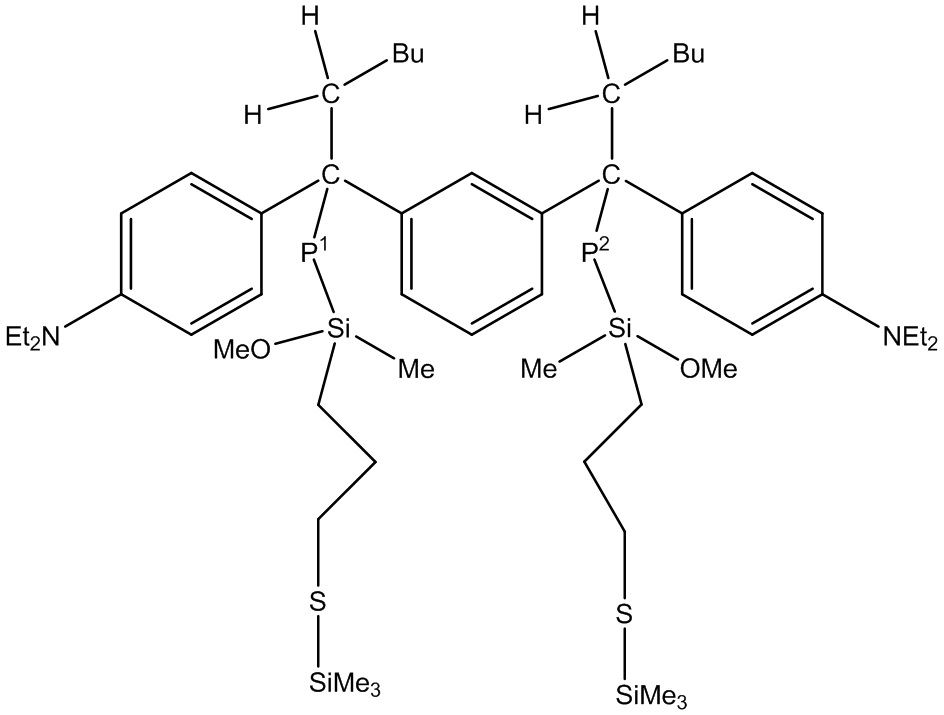

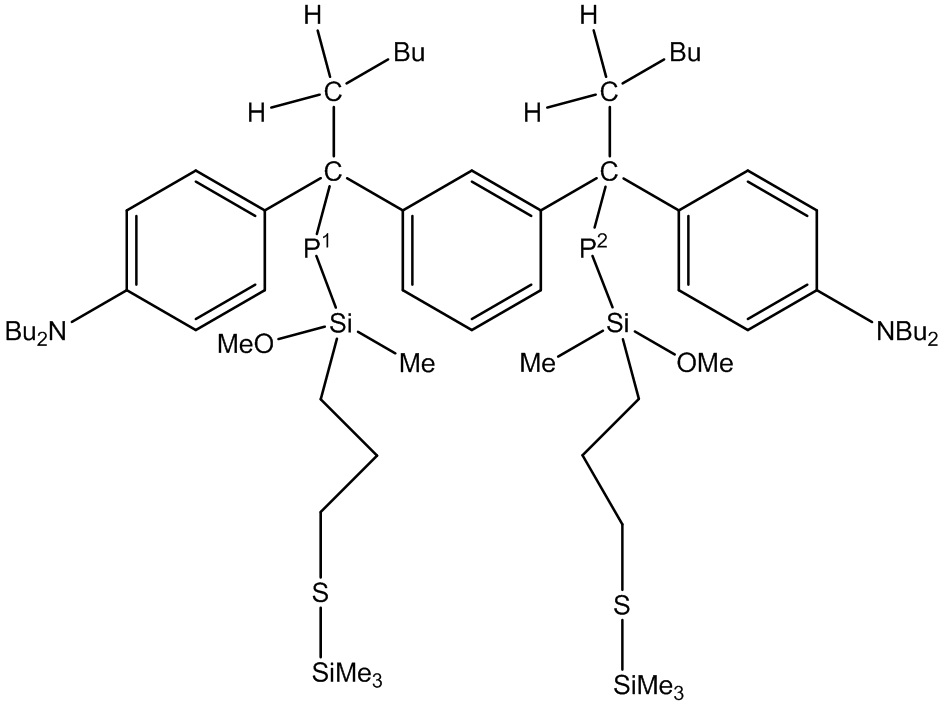

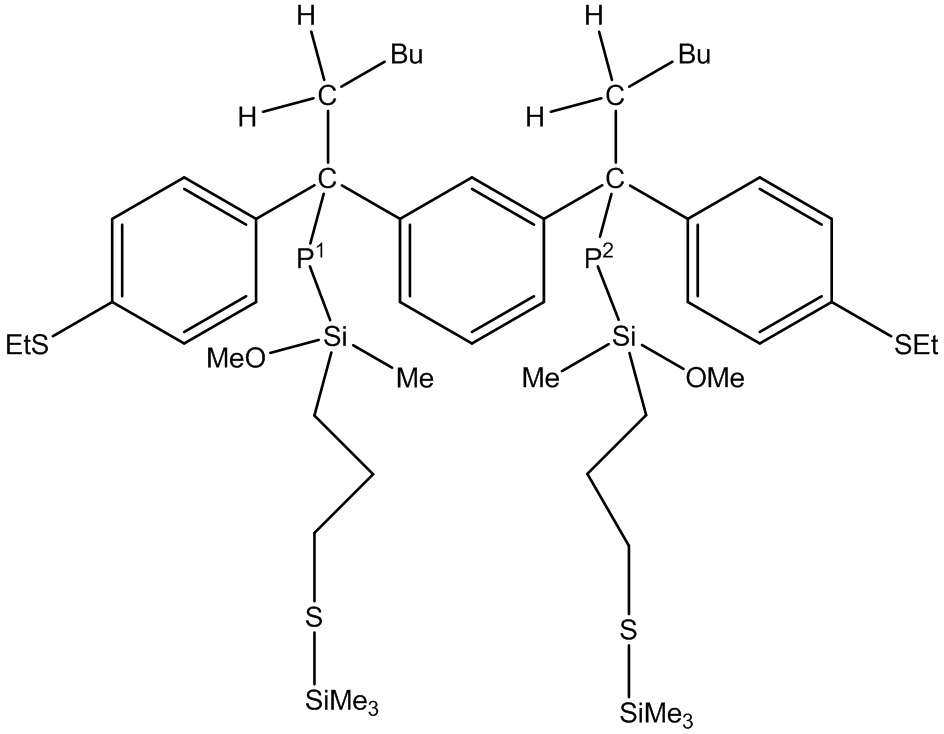

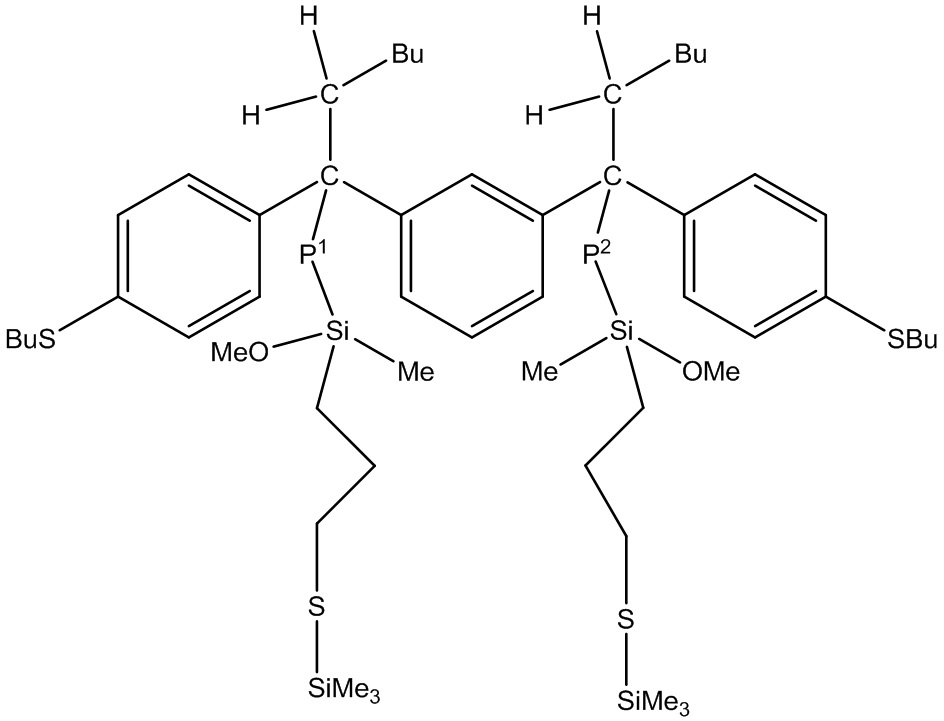

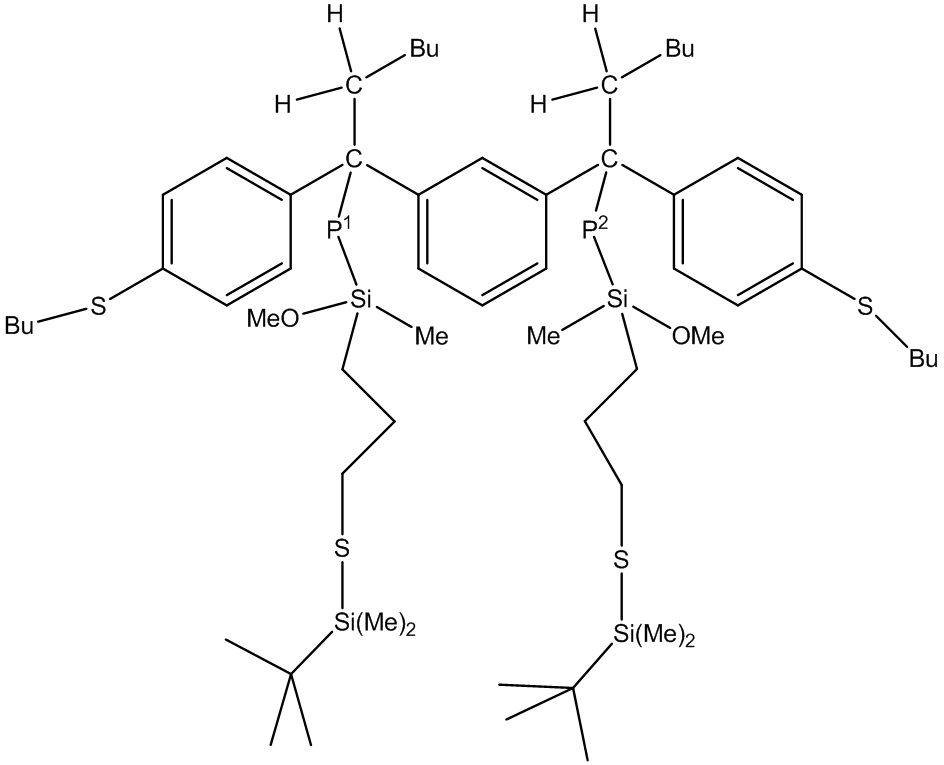

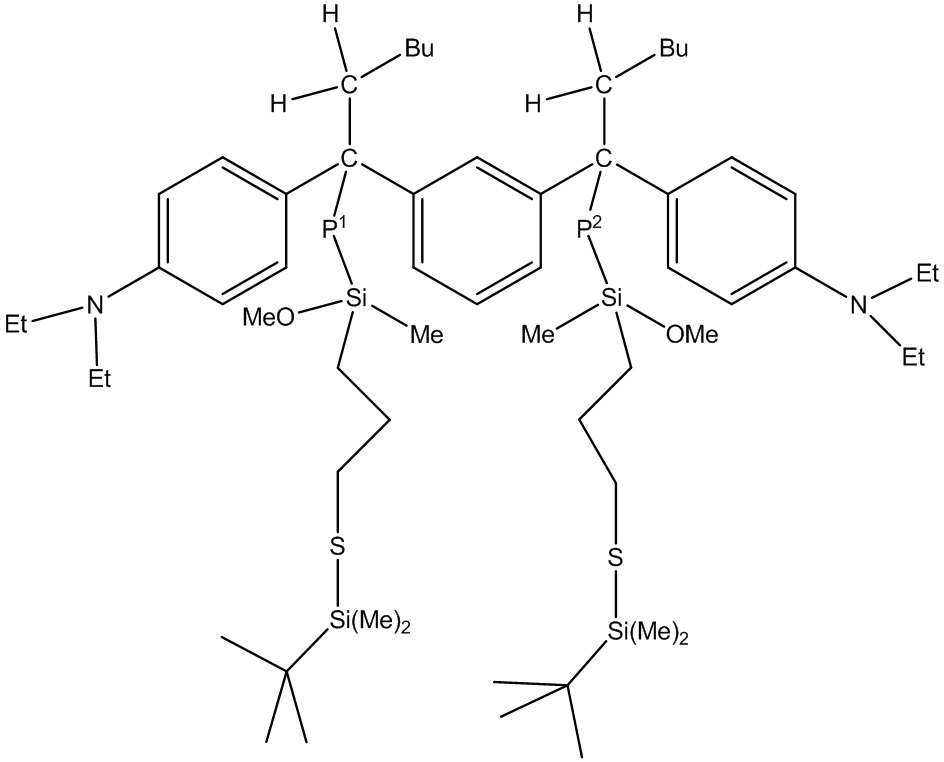

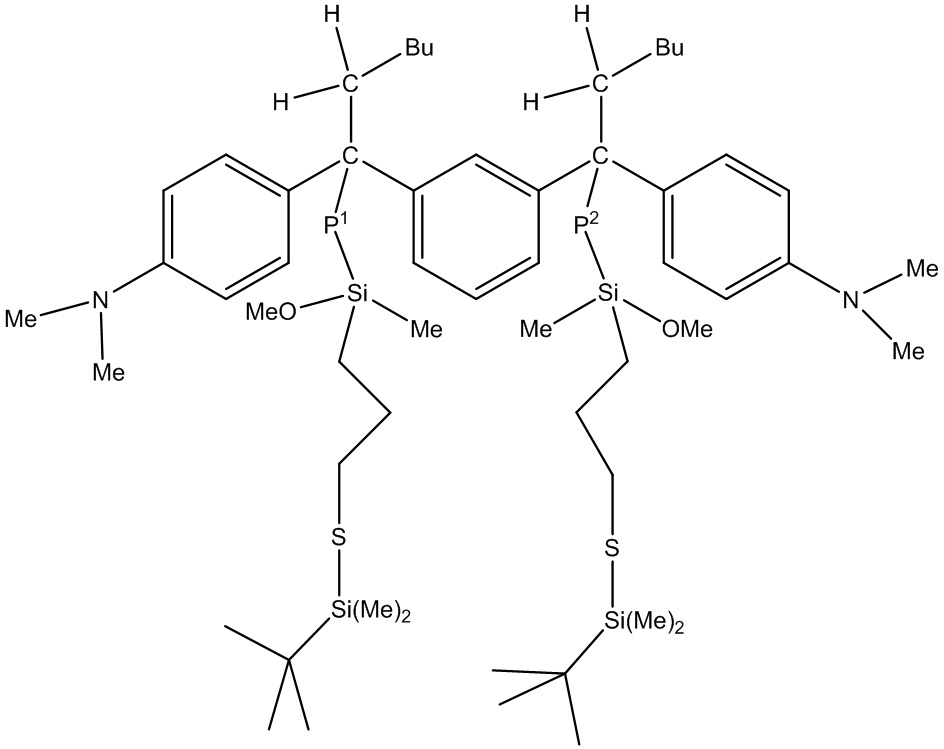

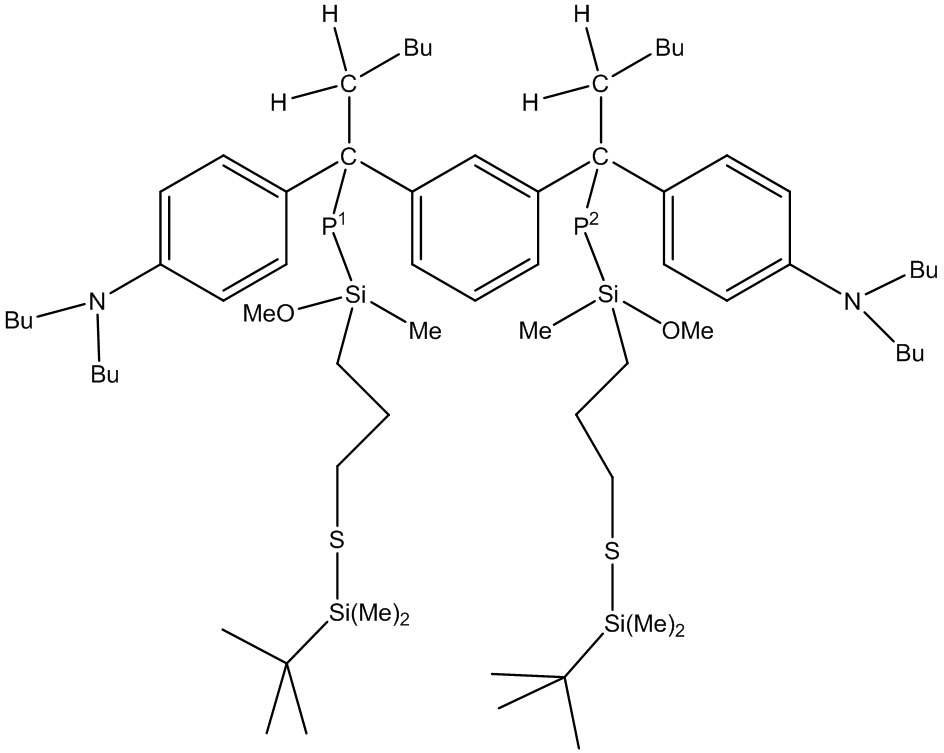

Полезные соединения-предшественники инициатора полимеризации включают следующие:

ПОЛИМЕР

Полимер в соответствии с третьим аспектом настоящего изобретения, включающий модифицированный полимер, является продуктом приведения в контакт:

i) инициатора полимеризации Формулы 1 или его аддукта основания Льюиса, и ii) по меньшей мере одного типа способных к полимеризации мономеров, выбранных из сопряженных олефинов и винилароматических соединений.

Как правило, для получения полимера в соответствии с настоящим изобретением, может быть применен один или более инициаторов полимеризации в соответствии с настоящим изобретением.

В конкретных вариантах реализации изобретения полимер в соответствии с настоящим изобретением, инициатор полимеризации, применяемый для его получения, представляет собой один или более выбранных из вариантов реализации изобретения и предпочтительных вариантов реализации изобретения, как определено в данном документе в описании инициатора полимеризации.

В одном варианте реализации полимера в соответствии с настоящим изобретением, называемое также как «Вариант реализации 4», инициатор полимеризации представляет собой соединение Формулы 5 или его аддукт основания Льюиса, определенный в данном документе как «Вариант реализации 1» в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации.

В другом варианте реализации полимера в соответствии с настоящим изобретением, инициатор полимеризации представляет собой соединение Формулы 6 или его аддукт основания Льюиса, определенный в данном документе как «Вариант реализации 2» в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации.

В еще одном варианте реализации полимера в соответствии с настоящим изобретением, инициатор полимеризации выбран из соединения Формулы 17, 18 или 19, или его аддукта основания Льюиса, определенный в данном документе в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации.

Инициатор полимеризации Формулы 1, включающий варианты реализации Формул 5, 6, 17, 18 и 19, может быть приведен в контакт, необязательно в присутствии основания Льюиса, с фракцией общего количества мономеров, необходимых для получения желаемого полимера и затем может храниться на протяжении промежутка времени, например от секунд до недель, до дальнейшего приведения его в контакт с оставшимся количеством мономеров для завершения процесса полимеризации. В одном варианте реализации изобретения, фракция общего количества мономеров составляет от 1 до 40 мономерных эквивалентов на основе количества инициатора полимеризации.

В предпочтительном варианте реализации изобретения, полимер в соответствии с настоящим изобретением представляет собой модифицированный полимер и является продуктом

во-первых, приведения в контакт инициатора полимеризации Формулы 1, включающий Формулы 5, 6, 17, 18 и 19, и варианты его реализации, или его аддукт основания Льюиса с по меньшей мере одним типом способных к полимеризации мономеров , выбранных из сопряженных олефинов и винилароматических соединений, образуя таким образом омега,омега'-дианионный живой полимер, и

дальнейшего приведения в контакт омега,омега'-дианионного живого полимера с агентом, модифицирующим концевую группу цепи, как описано ниже, образуя таким образом модифицированный полимер, такой как омега,омега'-модифицированный полимер, который модифицирован с по меньшей мере двумя концевыми группами полимерной цепи .

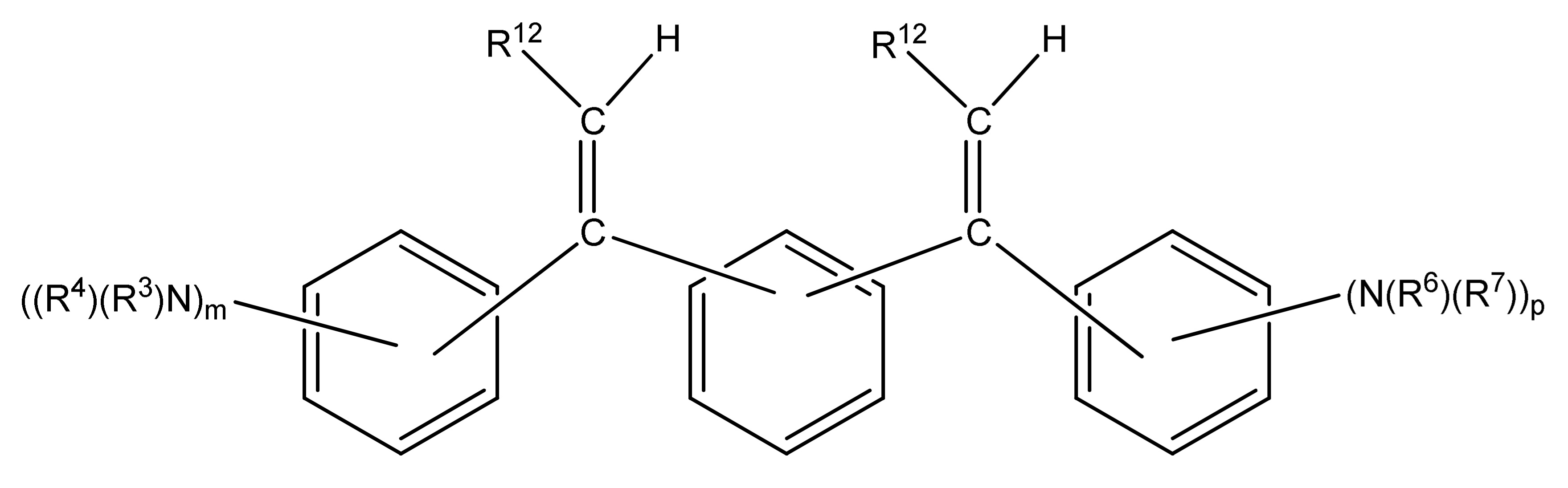

Полимер, включающий модифицированный полимер, согласно третьему аспекту настоящего изобретения может быть представлен структурно, например, посредством следующих Формул P1 до P6:

Формула P1,

Формула P2,

Формула P3,

Формула P4,

Формула P5,

Формула P6

или их аддукты основания Льюиса,

где

P1 и P2 каждый представляет собой независимо полимерную цепь, сформированную из мономерных звеньев, выбранных из сопряженных диенов и винилароматических соединений, особенно бутадиена, изопрена и альфа-метил стирола, причем общее количество мономерных звеньев на молекулу полимера может варьироваться от 10 до 50000, предпочтительно от 20 до 40000;

W1 и W2 каждый независимо выбран из водорода и группы, модифицирующей концевую группу цепи, полученную посредством приведения в контакт концевой группы P1 и/или P2 с агентом, модифицирующим концевую группу цепи, как описано в данном документе; и

все другие заместители или группы, как правило, являются такими, как определено для Формулы 1 (по отношению к Формуле Р1), Формулы 5 (по отношению к Формуле Р2), Формулы 6 (по отношению к Формуле Р3), Формулы 17 (по отношению к Формуле Р4), Формулы 18 (по отношению к Формуле Р5) и Формулы 19 (по отношению к Формуле Р6).

Полимеры и модифицированные полимеры Формулы Р4, P5 и P6 являются предпочтительными.

Конкретные предпочтительные полимеры и модифицированные полимеры включают один из следующих, включая их аддукты оснований по Льюису (при этом P1 и P2 будут такими, как определено в данном документе):

Фрагменты, полученные в процессе модификации концевых групп цепи, применяя агенты, модифицирующие концевую группу цепи и имеющие концевую тригидрокарбилсилильную группу, включающую триалкилсилильную, триалкиларилсилильную и триарилсилильную; тригидрокарбилстаннильную группу, включающую триалкилстаннильную, триалкиларилстаннильную или триарилстаннильную; дигидрокарбилсилендиильную группу, включающую диалкилсилендиильную, диалкиларилсилендиильную и диарилсилендиильную; или дигидрокарбилстанилдиидьную группу, включающую диалкилстанилдиильную, диалкиларилстанилдиильную и диарилстанилдиильну, функционируют в качестве защитных групп, которые предотвращают непреднамеренную последующую реакцию полимерной цепи. Такие защитные группы могут быть удалены под воздействием соединения, содержащего реакционно-способную гидроксильную группу (-OH), такую как вода, спирты и органические или неорганические кислоты (к примеру, соляная кислота, серная кислота или карбоновые кислоты). Такие условия, как правило, присутствуют в процессе вулканизации. В тех случаях, если концевая группа соединения, модифицирующего концевую группу цепи является сульфидно-сшитой, воздействие реакционной гидроксильной группы и снятие защиты приведет к образованию незащищенной тиольной группе (SH) в качестве концевой группы полимерной цепи. В зависимости от рабочих условий для модифицированного полимера (к примеру, отгонка паром), может присутствовать и незащищенный модифицированный и защищенный модифицированный полимер.

Считается, что некоторые концевые группы полимера, такие как незащищенная тиольная группа, являются ракционно-способными по отношению к наполнителям, таким как кремнезем и/или углеродная сажа, что может привести к более однородному распределению наполнителя в полимерной композиции.

Конкретные предпочтительные примеры полимеров, содержащие незащищенные концевые тиольные группы, включают один из следующих, включая их аддукты оснований по Льюису (при этом P1 и P2 будут такими, как определено в данном документе):

Продукт реакции в виде полимера, модифицированного на конце цепи обычно содержит силанольные группы и алкоксильные группы в общем количестве от 0,0001 до 300 ммоль/г полимера, предпочтительно от 0,0005 до 1,8 ммоль/г, более предпочтительно от 0,0010 до 1,0 ммоль/г и даже более предпочтительно от 0,0020 до 0,2 ммоль/г.

Продукт реакции в виде полимера, модифицированного на конце цепи, предпочтительно содержит сульфидные группы (в виде тиольных групп и/или сульфидно-сшитых защитных групп) в общем количестве от 0,0001 до 0,80 ммоль/г полимера, предпочтительно от 0,0005 до 0,50 ммоль/г, более предпочтительно от 0,0010 до 0,30 ммоль/г и даже более предпочтительно от 0,0020 до 0,20 ммоль/г полимера.

Для большинства применений, полимер представляет собой предпочтительно гомополимер, полученный из сопряженного диолефина, сополимер, полученный из сопряженного диолефинового мономера с винилароматическим мономером и/или терполимер одного или двух типов сопряженных диолефинов с одним или двумя типами винилароматических соединений. Примеры особенно полезных полимеров включают гомополимеры бутадиена или изопрена, и статистические или блок со- и терполимеры бутадиена, изопрена и стирола, особенно статистический coполимер бутадиена с изопреном и статистический или блок-coполимер бутадиена со стиролом.

Хотя нет никаких конкретных ограничений, касающихся количества винилароматического мономера, применимого в полимере, для большинства применений винилароматические мономеры составляю от 1 до 60%, предпочтительно от 2 до 55% и более предпочтительно от 5 до 50% по массе, в расчете на общую массу полимера. Количество меньше, чем 2% по массе может привести к ухудшению баланса сопротивления качению, проскальзыванию на мокрой дороге и стойкости к истиранию и к снижению прочности на растяжение, в то время как количество более, чем 60% по массе может привести к увеличению потерь на гистерезис. Полимер может быть блок- или статистическим coполимером винилароматического мономера, и предпочтительно 40% по массе или более винилароматических мономерных звеньев связанных однократно, и 10 % по массе или менее представляют собой полимерные «блоки» восьми или более винилароматических мономеров, связанных последовательно (длина последовательно связанных винилароматических звеньев может измеряться методом озонолиза гель-проникающей хроматографии, разработанной Tanaka и др. (Polymer, Vol. 22, pp. 1721-1723 (1981)). Сополимеры за пределами этого диапазона, как правило, имеют повышенные потери на гистерезис.

Хотя нет никаких конкретных ограничений, касающихся содержания 1,2-связей и/или 3,4-связей (далее называемых «содержание винильной связи») сопряженной диолефиновой части полимера, для большинства применений содержание винильной связи составляет менее чем 90 % по массе, особенно предпочтительно менее чем 80 % по массе (в расчете на общую массу полимера). Если содержание винила в полимере превышает 90 % по массе, полученный в результате продукт может проявлять ухудшенную прочность на растяжение и стойкость к истиранию, и относительно большие потери на гистерезис.

МОНОМЕРЫ

Мономеры, применяемые в получении полимера в соответствии с данным изобретением, выбраны из сопряженных олефинов и винилароматических соединений.

Подходящие сопряженные олефины включают сопряженные диены, такие как 1,3-бутадиен, 2-алкил-1,3-бутадиен, изопрен (2-метил-1,3-бутадиен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 1,3-гексадиен, 1,3-гептадиен, 1,3-октадиен, 2-метил-2,4-пентадиен, циклопентадиен, 2,4-гексадиен и 1,3-циклооктадиен и их комбинацию из двух или более. 1,3-бутадиен и изопрен являются предпочтительными сопряженными олефинами, и 1,3-бутадиен является особенно предпочтительным.

Подходящие винилароматические соединения включают стирол, C1-4 алкил-замещенный стирол, такой как 2-метилстирол, 3-метилстирол, 4-метилстирол, 2,4-диметилстирол, 2,4,6-триметилстирол, α-метилстирол и стильбен, 2,4-диизопропилстирол, 4-трет-бутилстирол, винилбензил диметиламин, (4-винилбензил)диметил аминоэтиловый эфир, N,N-диметиламиноэтил стирол, трет-бутоксистирол и винилпиридин и их комбинацию двух или более. Стирол является особенно предпочтительным винилароматическим соединением.

В дополнение к вышеуказанным сопряженным олефинам и винилароматическим соединениям, возможно применять один или более мономеров, выбранных из олефинов и несопряженных диолефинов, таких как C2-C20 α-олефины и не-сопряженные C4-C20 диолефины, особенно норборнадиен, этилидененорборнен, 1,4-гексадиен, 1,5-гексадиен, 1,7-октадиен, 4-винилциклогексен и дивинилбензол, включающий 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол.

В одном варианте реализации изобретения, количество дивинилбензола, включающего 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол, составляет 1 мольный % или менее (на основе общего молярного количества мономеров, которые применяются для изготовления полимера).

АГЕНТЫ, МОДИФИЦИРУЮЩИЕ КОНЦЕВУЮ ГРУППУ ЦЕПИ

Для дополнительного контроля свойств полимера, один или более агентов, модифицирующих концевую группу цепи (или кратко "модифицирующие агенты") применяются для реакции с концевыми группами полимерной цепи(ей) в полимере в соответствии с настоящим изобретением. В общем, силан-сульфидные омега агенты, модифицирующие концевую группу цепи, такие как описано в WO 2007/047943, WO 2009/148932, США 6229036 и США 2013/0131263, каждый включен в данный документ посредством ссылки в полном объеме, может быть использован для этой цели, а именно для приведения в контакт соединения инициатора полимеризации в соответствии с настоящим изобретением с сопряженным олефином или винилароматическим соединением в качестве мономерного компонента.

В предпочтительном варианте реализации изобретения, агент, модифицирующий концевую группу цепи, выбран из одного или более агентов, модифицирующих концевую группу цепи, представленных Формулами 8, 9, 10, 11, 12, 13, 14, 15 и 16 ниже и их аддуктов оснований по Льюису.

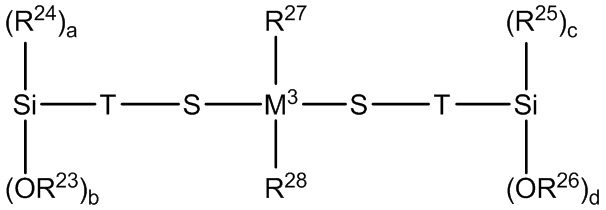

Формула 8

В Формуле 8, M3 представляет собой атом кремния или атом олова;

T является по меньшей мере двухвалентным и выбран из (C6-C18) арила, (C7-C18) алкиларила и (C1-C18) алкила, где каждая группа необязательно замещена одной или более группами, выбранными из ди(C1-C7 гидрокарбил)амина, бис(три(C1-C12 алкил)силил)амина, трис(C1-C7 гидрокарбил)силила, (C7-C18) алкиларила и (C6-C18) арила;

R23 и R26 каждый независимо выбран из (C1-C4) алкила;

R24, R25, R27 и R28 каждый независимо выбран из (C1-C18) алкила, (C6-C18) арила и (C7-C18) алкиларила;

a и c каждый независимо выбран из 0, 1 и 2; b и d каждый независимо выбран из 1, 2 и 3; a+b=3; и c+d=3.

Конкретные предпочтительные виды агентов, модифицирующих концевую группу цепи Формулы 8, включают следующие соединения и его аддукты оснований по Льюису:

(MeO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OMe)3,

(MeO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OMe)3,

(MeO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OMe)3,

(EtO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OEt)3,

(EtO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OEt)3,

(EtO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OEt)3,

(PrO)3Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OPr),

(PrO)3Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OPr)3,

(PrO)3Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OPr)3,

(MeO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OMe)3,

(MeO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OMe)3,

(MeO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OMe)3,

(EtO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OEt)3,

(EtO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OEt)3,

(EtO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OEt)3,

(PrO)3Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OPr)3,

(PrO)3Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OPr)3,

(PrO)3Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OPr)3,

(MeO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OMe)3,

(MeO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OMe)3,

(MeO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OMe)3,

(EtO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OEt)3,

(EtO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OEt)3,

(EtO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OEt)3,

(PrO)3Si-CH2-S-Si(Me)2-S-CH2-Si(OPr)3,

(PrO)3Si-CH2-S-Si(Et)2-S-CH2-Si(OPr)3,

(PrO)3Si-CH2-S-Si(Bu)2-S-CH2-Si(OPr)3,

(MeO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OMe)3,

(MeO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OMe)3,

(MeO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OMe)3,

(EtO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OEt)3,

(EtO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OEt)3,

(EtO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OEt)3,

(PrO)3Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OPr)3,

(PrO)3Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OPr)3,

(PrO)3Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OPr)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(MeO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OMe)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OEt)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Si(Me)2-S-(CH2)3-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Si(Et)2-S-(CH2)3-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Si(Bu)2-S-(CH2)3-Si(OPr)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OMe)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OEt)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Si(Me)2-S-(CH2)2-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Si(Et)2-S-(CH2)2-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Si(Bu)2-S-(CH2)2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-S-Si(Me)2-S-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-S-Si(Et)2-S-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-S-Si(Bu)2-S-CH2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Me)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Et)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Si(Bu)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Si(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me),

(MeO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OMe)3,

(MeO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OMe)3,

(MeO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OMe)3,

(EtO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OEt)3,

(EtO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OEt)3,

(EtO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OEt)3,

(PrO)3Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OPr),

(PrO)3Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OPr)3,

(PrO)3Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OPr)3,

(MeO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OMe)3,

(MeO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OMe)3,

(MeO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OMe)3,

(EtO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OEt)3,

(EtO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OEt)3,

(EtO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OEt)3,

(PrO)3Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OPr)3,

(PrO)3Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OPr)3,

(PrO)3Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OPr)3,

(MeO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OMe)3,

(MeO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OMe)3,

(MeO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OMe)3,

(EtO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OEt)3,

(EtO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OEt)3,

(EtO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OEt)3,

(PrO)3Si-CH2-S-Sn(Me)2-S-CH2-Si(OPr)3,

(PrO)3Si-CH2-S-Sn(Et)2-S-CH2-Si(OPr)3,

(PrO)3Si-CH2-S-Sn(Bu)2-S-CH2-Si(OPr)3,

(MeO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OMe)3,

(MeO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OMe)3,

(MeO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OMe)3,

(EtO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OEt)3,

(EtO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OEt)3,

(EtO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OEt)3,

(PrO)3Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OPr)3,

(PrO)3Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OPr)3,

(PrO)3Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OPr)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(MeO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(EtO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(PrO)3Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)3,

(MeO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OMe)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OEt)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Sn(Me)2-S-(CH2)3-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Sn(Et)2-S-(CH2)3-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)3-S-Sn(Bu)2-S-(CH2)3-Si(OPr)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OMe)2(Me),

(MeO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OMe)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OEt)2(Me),

(EtO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OEt)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Sn(Me)2-S-(CH2)2-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Sn(Et)2-S-(CH2)2-Si(OPr)2(Me),

(PrO)2(Me)Si-(CH2)2-S-Sn(Bu)2-S-(CH2)2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-S-Sn(Me)2-S-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-S-Sn(Et)2-S-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-S-Sn(Bu)2-S-CH2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Me)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Et)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-CMe2-CH2-S-Sn(Bu)2-S-CH2-CMe2-CH2-Si(OPr)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(MeO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OMe)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(EtO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OEt)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Me)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Et)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me),

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-Sn(Bu)2-S-CH2-C(H)Me-CH2-Si(OPr)2(Me).

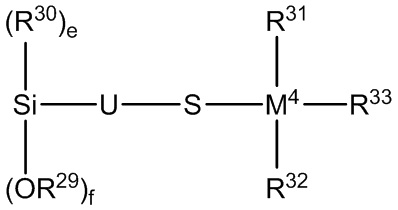

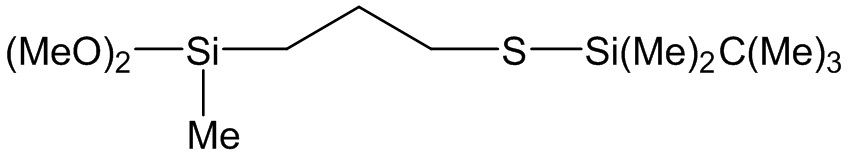

Формула 9

В Формуле 9, M4 представляет собой атом кремния или атом олова;

U является по меньшей мере двухвалентным и выбран из (C6-C18) арила, (C7-C18) алкиларила и (C1-C18) алкила, где каждая группа необязательно замещена одной или более группами, выбранными из ди(C1-C7 гидрокарбил)амина, бис(триС1-C12 алкил)силил)амина, трис(C1-C7 гидрокарбил)силила, (C7-C18) алкиларила и (C6-C18) арила;

R29 независимо выбран из (C1-C4) алкила, (C6-C18) арила и (C7-C18) алкиларила;

R31, R32 и R33 каждый независимо выбран из (C1-C18) алкила, (C1-C18) алкокси, (C6-C18) арила и (C7-C18) алкиларила;

R30 независимо выбран из (C1-C18) алкила, (C1-C18) алкокси, (C6-C18) арила, (C7-C18) алкиларила и R34-(C2H4O)g-O-, где R34 выбран из (C5-C23) алкила, (C5-C23) алкокси, (C6-C18) арила и (C7-C25) алкиларила и g выбран 4, 5 и 6;

e выбран из 0, 1 и2; f выбран из 1, 2 и 3; и e+f=3.

Конкретные предпочтительные виды агентов, модифицирующих концевую группу цепи Формулы 9, включают следующие соединения и их аддукты оснований по Льюису:

(MeO)3Si-(CH2)3-S-SiMe3, (EtO)3Si-(CH2)3-S-SiMe3, (PrO)3Si-(CH2)3-S-SiMe3,

(BuO)3Si-(CH2)3-S-SiMe3, (MeO)3Si-(CH2)2-S-SiMe3, (EtO)3Si-(CH2)2-S-SiMe3,

(PrO)3Si-(CH2)2-S-SiMe3, (BuO)3Si-(CH2)2-S-SiMe3, (MeO)3Si-CH2-S-SiMe3,

(EtO)3Si-CH2-S-SiMe3, (PrO)3Si-CH2-S-SiMe3, (BuO)3Si-CH2-S-SiMe3,

(MeO)3Si-CH2-CMe2-CH2-S-SiMe3, (EtO)3Si-CH2-CMe2-CH2-S-SiMe3,

(PrO)3Si-CH2-CMe2-CH2-S-SiMe3, (BuO)3Si-CH2-CMe2-CH2-S-SiMe3,

((MeO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (EtO)3Si-CH2-C(H)Me-CH2-S-SiMe3,

(PrO)3Si-CH2-C(H)Me-CH2-S-SiMe3, (BuO)3Si-CH2-C(H)Me-CH2-S-SiMe3,

(MeO)2(Me)Si-(CH2)3-S-SiMe3, (EtO)2(Me)Si-(CH2)3-S-SiMe3,

(PrO)2(Me)Si-(CH2)3-S-SiMe3, (BuO)2(Me)Si-(CH2)3-S-SiMe3,

(MeO)2(Me)Si-(CH2)2-S-SiMe3, (EtO)2(Me)Si-(CH2)2-S-SiMe3,

(PrO)2(Me)Si-(CH2)2-S-SiMe3, (BuO)2(Me)Si-(CH2)2-S-SiMe3, (MeO)2(Me)Si-CH2-S-SiMe3, (EtO)2(Me)Si-CH2-S-SiMe3, (PrO)2(Me)Si-CH2-S-SiMe3, (BuO)2(Me)Si-CH2-S-SiMe3, (MeO)2(Me)Si-CH2-CMe2-CH2-S-SiMe3, (EtO)2(Me)Si-CH2-CMe2-CH2-S-SiMe3,

(PrO)2(Me)Si-CH2-CMe2-CH2-S-SiMe3, (BuO)2(Me)Si-CH2-CMe2-CH2-S-SiMe3,

((MeO)2(Me)Si-CH2-C(H)Me-CH2-S-SiMe3, (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-SiMe3,

(PrO)2(Me)Si-CH2-C(H)Me-CH2-S-SiMe3, (BuO)2(Me)Si-CH2-C(H)Me-CH2-S-SiMe3,

(MeO) (Me)2Si-(CH2)3-S-SiMe3, (EtO) (Me)2Si-(CH2)3-S-SiMe3,

(PrO) Me)2Si-(CH2)3-S-SiMe3, (BuO) (Me)2Si-(CH2)3-S-SiMe3,

(MeO) (Me)2Si-(CH2)2-S-SiMe3, (EtO) (Me)2Si-(CH2)2-S-SiMe3,

(PrO) (Me)2Si-(CH2)2-S-SiMe3, (BuO) (Me)2Si-(CH2)2-S-SiMe3,

(MeO) (Me)2Si-CH2-S-SiMe3, (EtO) (Me)2Si-CH2-S-SiMe3, (PrO) (Me)2Si-CH2-S-SiMe3,

(BuO) (Me)2Si-CH2-S-SiMe3, (MeO) (Me)2Si-CH2-CMe2-CH2-S-SiMe3,

(EtO) (Me)2Si-CH2-CMe2-CH2-S-SiMe3, (PrO) (Me)2Si-CH2-CMe2-CH2-S-SiMe3,

(BuO) (Me)2Si-CH2-CMe2-CH2-S-SiMe3, ((MeO) (Me)2Si-CH2-C(H)Me-CH2-S-SiMe3,

(EtO) (Me)2Si-CH2-C(H)Me-CH2-S-SiMe3, (PrO) (Me)2Si-CH2-C(H)Me-CH2-S-SiMe3,

(BuO) (Me)2Si-CH2-C(H)Me-CH2-S-SiMe3, (MeO)3Si-(CH2)3-S-SiEt3,

(EtO)3Si-(CH2)3-S-SiEt3, (PrO)3Si-(CH2)3-S-SiEt3, (BuO)3Si-(CH2)3-S-SiEt3,

(MeO)3Si-(CH2)2-S-SiEt3, (EtO)3Si-(CH2)2-S-SiEt3, (PrO)3Si-(CH2)2-S-SiEt3,

(BuO)3Si-(CH2)2-S-SiEt3, (MeO)3Si-CH2-S-SiEt3, (EtO)3Si-CH2-S-SiEt3,

(PrO)3Si-CH2-S-SiEt3, (BuO)3Si-CH2-S-SiEt3, (MeO)3Si-CH2-CMe2-CH2-S-SiEt3,

(EtO)3Si-CH2-CMe2-CH2-S-SiEt3, (PrO)3Si-CH2-CMe2-CH2-S-SiEt3,

(BuO)3Si-CH2-CMe2-CH2-S-SiEt3, ((MeO)3Si-CH2-C(H)Me-CH2-S-SiEt3,

(EtO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (PrO)3Si-CH2-C(H)Me-CH2-S-SiEt3,

(BuO)3Si-CH2-C(H)Me-CH2-S-SiEt3, (MeO)2(Me)Si-(CH2)3-S-SiEt3,

(EtO)2(Me)Si-(CH2)3-S-SiEt3, (PrO)2(Me)Si-(CH2)3-S-SiEt3, (BuO)2(Me)Si-(CH2)3-S-SiEt3,

(MeO)2(Me)Si-(CH2)2-S-SiEt3, (EtO)2(Me)Si-(CH2)2-S-SiEt3, (PrO)2(Me)Si-(CH2)2-S-SiEt3, (BuO)2(Me)Si-(CH2)2-S-SiEt3, (MeO)2(Me)Si-CH2-S-SiEt3, (EtO)2(Me)Si-CH2-S-SiEt3,

(PrO)2(Me)Si-CH2-S-SiEt3, (BuO)2(Me)Si-CH2-S-SiEt3,

(MeO)2(Me)Si-CH2-CMe2-CH2-S-SiEt3, (EtO)2(Me)Si-CH2-CMe2-CH2-S-SiEt3,

(PrO)2(Me)Si-CH2-CMe2-CH2-S-SiEt3, (BuO)2(Me)Si-CH2-CMe2-CH2-S-SiEt3,

((MeO)2(Me)Si-CH2-C(H)Me-CH2-S-SiEt3, (EtO)2(Me)Si-CH2-C(H)Me-CH2-S-SiEt3, (PrO)2(Me)Si-CH2-C(H)Me-CH2-S-SiEt3, (BuO)2(Me)Si-CH2-C(H)Me-CH2-S-SiEt3,

(MeO) (Me)2Si-(CH2)3-S-SiEt3, (EtO) (Me)2Si-(CH2)3-S-SiEt3, (PrO) Me)2Si-(CH2)3-S-SiEt3, (BuO) (Me)2Si-(CH2)3-S-SiEt3, (MeO) (Me)2Si-(CH2)2-S-SiEt3,

(EtO) (Me)2Si-(CH2)2-S-SiEt3, (PrO) (Me)2Si-(CH2)2-S-SiEt3,

(BuO) (Me)2Si-(CH2)2-S-SiEt3, (MeO) (Me)2Si-CH2-S-SiEt3, (EtO) (Me)2Si-CH2-S-SiEt3,

(PrO) (Me)2Si-CH2-S-SiEt3, (BuO) (Me)2Si-CH2-S-SiEt3,

(MeO) (Me)2Si-CH2-CMe2-CH2-S-SiEt3, (EtO) (Me)2Si-CH2-CMe2-CH2-S-SiEt3,

(PrO) (Me)2Si-CH2-CMe2-CH2-S-SiEt3, (BuO) (Me)2Si-CH2-CMe2-CH2-S-SiEt3,

((MeO) (Me)2Si-CH2-C(H)Me-CH2-S-SiEt3, (EtO) (Me)2Si-CH2-C(H)Me-CH2-S-SiEt3,

(PrO) (Me)2Si-CH2-C(H)Me-CH2-S-SiEt3 и (BuO) (Me)2Si-CH2-C(H)Me-CH2-S-SiEt3.

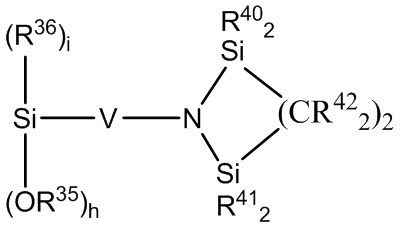

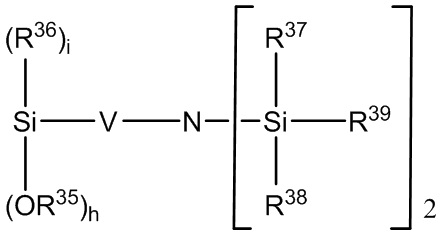

Формула 10 Формула 11

В Формулах 10 и 11, V является по меньшей мере двухвалентным и выбран из (C6-C18) арила, (C7-C18)алкиларила и (C1-C18) алкила, где каждая группа необязательно замещена одной или более группами, выбранными из ди(C1-C7 гидрокарбил)амина, бис(три(C1-C12алкил)силил)амина, трис(C1-C7гидрокарбил)силила, (C7-C18) алкиларила и (C6-C18) арила;

R35 независимо выбран из (C1-C4) алкила, (C6-C18) арила и (C7-C18) алкиларила;

R37, R38, R39, R40, R41 и R42 каждый независимо выбран из (C1-C18) алкила, (C1-C18) алкокси, (C6-C18) арила и (C7-C18) алкиларила;

R36 каждый независимо выбран из (C1-C18) алкила (C1-C18) алкокси, (C6-C18) арила, (C7-C18) алкиларила и R43-(C2H4O)j-O-, где R43 выбран из (C5-C23) алкила, (C5-C23) алкокси, (C6-C18) арила и (C7-C25) алкиларила; и j выбран из 4, 5 и 6;

i выбран из 0, 1 и 2; h выбран из 1, 2 и 3; и i+h=3.

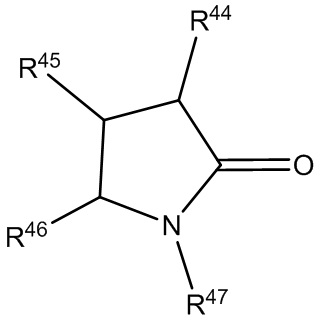

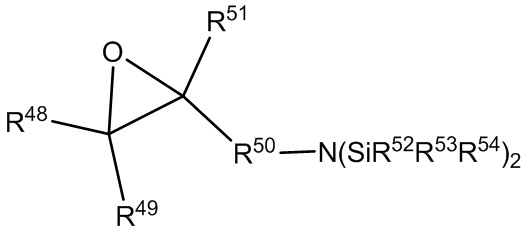

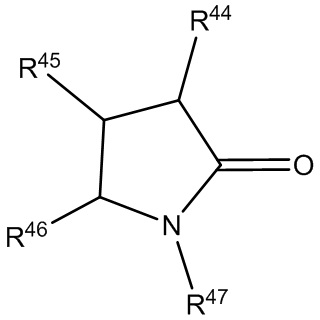

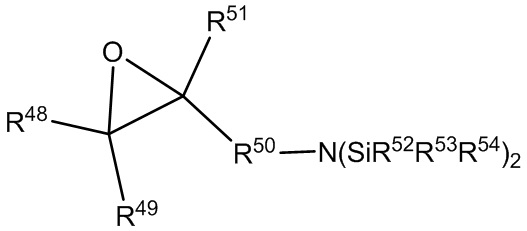

Формула 12 Формула 13,

В Формулах 12 и 13, R44, R45, R46, R47, R48, R49, R51, R52, R53 и R54 каждый независимо выбран из водорода, (C1-C16) алкила, (C6-C16) арила и (C7-C16) алкиларила; и R50 является по меньшей мере двухвалентным и выбран из (C6-C18) арила, (C7-C18) алкиларила и (C1-C18) алкила, причем каждая группа необязательно замещена одной или более группами, выбранными из ди(C1-C7гидрокарбил)амина, бис(три(C1-C12алкил)силил)амина, трис(C1-C7 гидрокарбил)силила, (C7-C18) алкиларила и (C6-C18) арила.

.

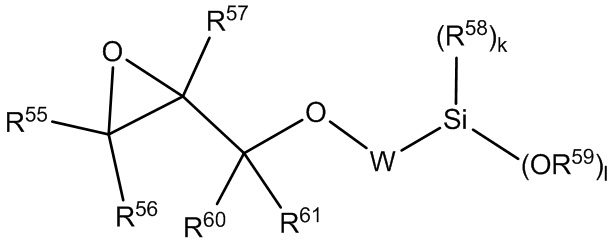

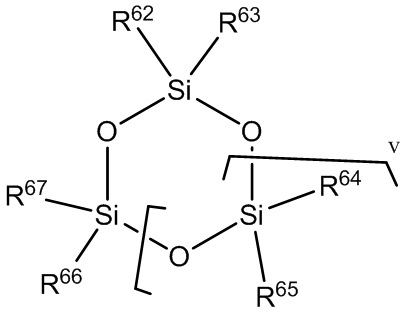

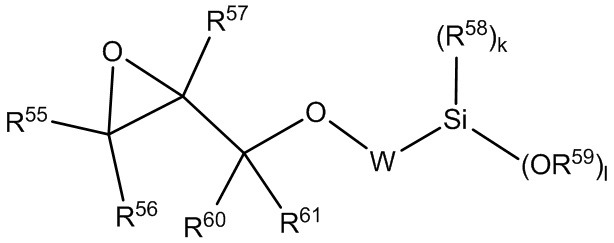

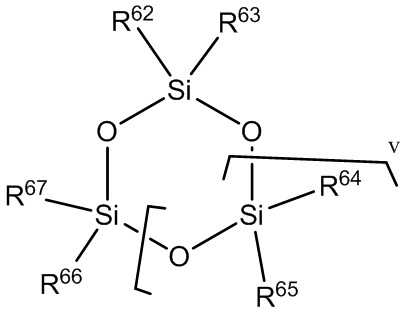

Формула 14 Формула 15,

Формула 16

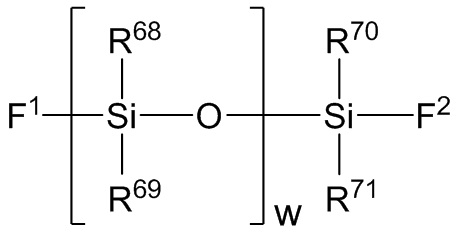

В Формулах 14, 15 и 16, R55, R56, R57, R58, R60, R61, R62, R63, R64, R65, R66, R67, R68, R69, R70 и R71 каждый независимо выбран из водорода, (C1-C16) алкила, (C6-C16) арила и (C7-C16) алкиларила;

R59 выбран из (C1-C4) алкила, (C6-C18) арила и (C7-C18) алкиларила;

W является по меньшей мере двухвалентным и выбран из (C6-C18) арила, (C7-C18) алкиларила и (C1-C18) алкила, где каждая группа необязательно замещена одной или более группами, выбранными из ди(C1-C7 гидрокарбил)амина, бис(три(C1-C12 алкил)силил)амина, трис(C1-C7 гидрокарбил)силила, (C7-C18) алкиларила и (C6-C18) арила;

k выбран из 0, 1 и 2; l выбран из 1, 2 и 3; k+l=3; и v выбран из 1 до 20;

F1 и F2 независимо выбраны из водорода, гидкрокси, хлора, брома, йода, SiR52R53R54, где R52, R53, R54 являются подобными или отличными и, как определено для Формул 12 и 13, винил, (C6-C16) арил, (C7-C16) алкиларил и (C1-C16) алкил, где каждая группа гидрокарбила необязательно замещена одной или более группами, выбранными из гидроксила, ди(C1-C7 гидрокарбил)амина, бис(три(C1-C12 алкил)силил)амина и эпоксидной группы.

Если более, чем один агент, модифицирующий концевую группу цепи, применяется для цели модификации концевой группы цепи, агенты, модифицирующие концевую группу цепи, могут быть добавлены один за другим к раствору живого анионного полимера, или они могут быть смешаны вместе перед добавлением полученной смеси к раствору живого анионного полимера.

Агенты, модифицирующие концевую группу цепи, могут быть добавлены периодически (или с регулярными или нерегулярными интервалами) или непрерывно во время полимеризации, но их предпочтительно добавляют при скорости преобразования полимеризации более чем 80 процентов и более предпочтительно при скорости преобразования более чем 90 процентов. Предпочтительно, существенное количество концов полимерной цепи не заканчивается до реакции с агентом, модифицирующим концевую группу; то есть, концы живой полимерной цепи присутствуют и способны реагировать с модифицирующим агентом. Реакция модификации концевой группы цепи может происходить до, после или во время добавления любого связующего вещества. Предпочтительно, реакция модификации концевой группы цепи завершается после добавления любого связующего вещества. Смотри, например, WO 2009/148932, который включен в данный документ посредством ссылки.

В одном варианте реализации изобретения, более чем 20 процентов, предпочтительно более чем 35 процентов и даже более предпочтительно более чем 50 процентов полимерных цепей, как определено с помощью GPC (гель-фильтрационная хроматография), сформированные в ходе процесса полимеризации, связаны агентом, модифицирующим концевую группу в процессе модификации концевой группы полимерной цепи.

В одном варианте реализации изобретения, более чем 50 процентов, предпочтительно более чем 60 процентов и даже более предпочтительно более чем 75 процентов, как определено с помощью GPC, живого полимера в соответствии с настоящим изобретением (все еще остающимся после реакцию конденсации), вступают в реакцию с агентом, модифицирующим концевую группу.

СПОСОБ МОДИФИКАЦИИ КОНЦЕВОЙ ГРУППЫ ЦЕПИ

Инициатор полимеризации в соответствии с настоящим изобретением вступает в реакцию с мономерами для образования «омега,омега'-карбанионной» молекулы полимера в соответствии с настоящим изобретением. Реакция по меньшей мере одной живой молекулы полимера с по меньшей мере одним эквивалентом агента, модифицирующего концевую группу цепи приводит к модифицированной молекулы полимера. В случае изменения обоих концевых групп полимерной цепи линейной молекулы полимера (содержащего две омега,омега'-карбанионных групп полимерной цепи в крайних положениях) с агентом, модифицирующим концевую группу, образуется омега,омега'-димодифицированная линейная молекула полимера. Таким образом, каждый концевая карбанионная группа полимерной цепи вступает в реакцию с одним эквивалентом агента, модифицирующего концевую группу цепи. Если связующие вещества (как описано в данном документе) вступили в реакцию с одной или обоими карбанионными группами полимерной цепи в крайних положениях, образуется разветвленная модифицированная молекула полимера. Она также может образоваться в случае, если мономеры, способные вступать в реакцию с более чем одной растущей полимерной цепью, такой как дивинилбензол, добавляются к смеси для полимеризации в любое время в процессе полимеризации.

Агент, модифицирующий концевую группу цепи, может быть добавлен непосредственно к полимерному раствору без разбавления; тем не менее, может быть выгодным добавление модифицирующего агента в растворенной форме, такой как в инертном растворителе, (например, циклогексане). Количество агента, модифицирующего концевую группу цепи, добавленного к полимеризации, может изменяться в зависимости от вида мономеров, связующего вещества, агента, модифицирующего концевую группу цепи, реакционных условий и желаемых свойств полимера, но, как правило, от 0,1 до 5 моль эквивалента, предпочтительно от 0,2 до 4,0 моль эквивалента, а наиболее предпочтительно от 0,5 до 3,0 моль эквивалента на моль эквивалента щелочного металла в инициирующем соединении. Реакция модификации концевой группы полимерной цепи может быть проведена при температуре в интервале от 0 °C до 150 °C, предпочтительно от 15 °C до 120 °C и даже более предпочтительно от 40 °C до 100 °C. Тем не менее, по отношению к экономичному способу полимеризации, например, в случае периодического способа полимеризации, реакцию модификации концевой группы цепи обычно останавливают от около 5 до 60 минут после добавления модифицирующего агента.

Способ получения модифицированного полимера в соответствии с настоящим изобретением включает по меньшей мере следующие этапы A через C.

Этап A: приведение в контакт инициатора полимеризации в соответствии с настоящим изобретением, представленным Формулой 1, 5, 6, 17, 18 или 19 (каждый как определено в данном документе), предпочтительно Формулой 6, 17, 18 or 19, с одним или более способным к полимеризации мономерами, выбранными из сопряженных олефинов и винилароматических соединений, предпочтительно выбранных из бутадиена, стирола, изопрена, альфа-метил стирола и их комбинаций, в растворителе для полимеризации. Подходящие растворители для полимеризации включают неполярные алифатические и неполярные ароматические растворители, предпочтительно гексан, гептан, бутан, пентан, высокочистые изопарафины-растворители, циклогексан, толуол и бензол.

Этап B: необязательно приведение в контакт части молекул полимера продукта реакции этапа А с по меньшей мере одним типом связующего вещества, выбранного из SnCl4, (R1)3SnCl, (R1)2SnCl2, R1SnCl3, SiCl4, (R1)3SiCl, (R1)2SiCl2, R1SiCl3, Cl3Si-SiCl3, Cl3Si-O-SiCl3, Cl3Sn-SnCl3, Cl3Sn-O-SnCl3, Sn(OMe)4, Si(OMe)4, Sn(OEt)4 и Si(OEt)4, где R1 представляет собой группу гидрокарбила, предпочтительно алкильную группу.

Этап С: приведение в контакт продукта реакции этапа A или В с по меньшей мере одним агентом модифицирующим концевую группу цепи, выбранном из Формул 8, 9, 10, 11, 12, 13, 14, 15 и 16 (как описано в данном документе), для формирования полимера, модифицированного на конце цепи.

РАНДОМИЗИРУЮЩИЕ АГЕНТЫ

В дополнение к основаниям Льюиса, предпочтительно применяемых для получения соединений диинициаторов полимеризации в соответствии с настоящим изобретением, дополнительные основания Льюиса могут быть необязательно добавлены к смеси для полимеризации для подгонки микроструктуры (например, содержание винильных связей) сопряженной диолефиновой части диолефиновидного гомо-, со - или терполимера, или для подгонки распределения состава винилароматического соединения в сопряженных диеновых мономеров, содержащих со - или терполимер, служащего таким образом в качестве рандомизирующего компонента. Дополнительные основания Льюиса представляют собой, например, простые эфиры, такие как диэтиловый эфир, ди-н-бутиловый эфир, этиленгликоль диэтиловый эфир, этиленгликоль дибутиловый эфир, диэтиленгликоль диметиловый эфир, пропиленгликоль диметиловый эфир, пропиленгликоль диетиловый эфир, пропиленгликоль дибутиловый эфир, алкилтетрагидрофуриловые эфиры, такие как метилтетрагидрофуриловый эфир, этилтетрагидрофуриловый эфир, пропилтетрагидрофуриловый эфир, бутилтетрагидрофуриловый эфир, гексилтетрагидрофуриловый эфир, октилтетрагидрофуриловый эфир, тетрагидрофуран, 2,2-бис(тетрагидрофурфурил)пропан, бис(тетрагидрофурфурил)формил, метиловый эфир тетрагидрофурфурилового спирта, этиловый эфир тетрагидрофурфурилового спирта, бутиловый эфир тетрагидрофурфурилового спирта, метокситетрагидрофуран, диметоксибензол и диметоксиэтан, и третичные амины, такие как бутиловый эфир триэтиламина, пиридин, N,N,N',N'-тетраметил этилендиамин, дипиперидиноэтан, метиловый эфир N,N-диэтилэтаноламина, этиловый эфир N,N-диэтилэтаноламина и N,N-диэтилэтаноламин.

СВЯЗУЮЩИЕ ВЕЩЕСТВА

Инициирующие полимеризацию соединения в соответствии с настоящим изобретением могут необязательно быть подвергнуты приведению в контакт с одним или более связующими веществами для образования разветвленных полимеров.

Связующие вещества включают тетрахлорид олова, тетрабромид олова, тетрафторид олова, тетрайодид олова, тетрахлорид кремния, тетрабромид кремния, тетрафторид кремния, тетрайодид кремния, алкил олова и алкил кремния тригалогениды или диалкил олова и диалкил кремния дигалогениды. Полимеры, связанные с тетрагалогенидами олова или кремния, имеют максимум четыре ответвления, полимеры, связанные с алкилом олова и алкил кремния тригалогенидами, имеют максимум три ответвления, и полимеры, связанные с диалкилом олова и диалкилом кремния дигалогенидами, имеют максимум два ответвления. Гексагалогенидные дисиланы или гексагалогенидные дисилоксаны могут также быть применимы в качестве связующих веществ, давая в результате полимеры с максимум шестью ответвлениями. Полезные связующие вещества галогенидов олова и кремния включают: SnCl4, (R1)3SnCl, (R1)2SnCl2, R1SnCl3, SiCl4, R1SiCl3, (R1)2SiCl2, (R1)3SiCl, Cl3Si-SiCl3, Cl3Si-O-SiCl3, Cl3Sn-SnCl3 и Cl3Sn-O-SnCl3 где R1 представляет собой группу гидрокарбила, предпочтительно алкильную группу. Примеры связующих веществ олова и кремния алкоксидов, дополнительно включают: Sn(OMe)4, Si(OMe)4, Sn(OEt)4 и Si(OEt)4. Наиболее предпочтительные связующие вещества представляют собой: SnCl4, SiCl4, Sn(OMe)4 и Si(OMe)4.

Связующие вещества могут быть добавлены периодически (или с регулярными или нерегулярными интервалами) или непрерывно в ходе полимеризации, но предпочтительно добавляют при скорости преобразования полимеризации более чем 80 процентов и более предпочтительно при скорости преобразования более чем 90 процентов. Связующее вещество, как правило, добавляют только после того, как достигнута высокая степень преобразования.

Например, связующее вещество может быть непрерывно добавлено во время полимеризации, в случае, если желаемыми являются асимметричные связи. Такое непрерывное добавление обычно проводят в реакционной зоне, отделенной от зоны, где происходит основная часть полимеризации. Связующее вещество может быть добавлено в углеводородном растворе, например, в циклогексане, в смесь для полимеризации, с помощью подходящего перемешивания для распределения и реакции. Обычно, применяется от 0,01 до 2,0 моль, предпочтительно от 0,02 до 1,5 моль и более предпочтительно от 0,04 до 0,6 моль связующего вещества для каждых 4,0 молей концевой группы живой анионной полимерной цепи.

Предпочтительно, значительное количество концов полимерной цепи не заканчивается до реакции со связующим веществом; то есть, концевые группы живой полимерной цепи присутствуют и способны реагировать со связующим веществом в реакции конденсации полимерной цепи. Реакция конденсации происходит до, после или во время добавления любого агента модифицирующего концевую группу цепи. Реакцию конденсации предпочтительно завершают до добавления агента, модифицирующего концевую группу цепи. В некоторых вариантах реализации изобретения, между 5 и 20 процентов концевых групп живой полимерной цепи, как определено с помощью GPC, прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи. В других вариантах реализации изобретения, между 20 и 35 процентов концевых групп живой полимерной цепи прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи. В еще другом варианте реализации изобретения, между 35 и 50 процентов концевых групп живой полимерной цепи прореагировали со связующим веществом до добавления агента, модифицирующего концевую группу цепи.

Сочетание различных связующих веществ, таких так Bu2SnCl2и SnCl4; Me2SiCl2 и Si(OMe)4; Me2SiCl2 и SiCl4; SnCl4 и Si(OMe)4; SnCl4 и SiCl4, могут также применяться для связывания полимерных цепей. Особенно желательным является применение комбинации связующих веществ из олова и кремния в соединениях в протекторах покрышек, которые содержат как кремний, так и углеродную сажу. В таком случае, молярное соотношение олова к соединению кремния обычно находится в интервале от 20:80 до 95:5; более часто от 40:60 до 90:10 и предпочтительно от 60:40 до 85:15. Наиболее часто, в количестве от около 0,001 до 4,5 ммоль связующего вещества применяют на 100 грамм полимера. Как правило, предпочтительно применять от около 0,05 до около 0,5 ммоль связующего вещества на 100 грамм полимера для получения желаемой вязкости по Муни и для того, чтобы обеспечить функционализацию концевой группы цепи оставшейся фракции живого полимера. Большие количества, как правило, производят полимеры, содержащие концевые реакционно способные группы или недостаточное сопряжение и позволяет достичь только недостаточной модификации концевой группы цепи.

Реакцию конденсации полимера могут проводить в температурном диапазоне от 0 °C до 150 °C, предпочтительно от 15 °C до 120 °C и даже более предпочтительно от 40 °C до 100 °C. Тем не менее, принимая во внимание экономичный способ полимеризации, например, в случае периодической полимеризации, реакцию конденсации обычно останавливают при приблизительно от 5 до 60 минут после добавления связующего вещества.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА

Способ получения полимера в соответствии с четвертым аспектом в соответствии с настоящим изобретением включает этапы приведения в контакт

i) инициатора полимеризации Формулы 1 или его аддукта основания Льюиса и

ii) по меньшей мере одного типа способных к полимеризации мономеров, выбранных из сопряженных олефинов и винилароматических соединений.

В конкретных вариантах реализации способа получения полимера, инициатор полимеризации представляет собой один или более выбранных из вариантов реализации изобретения и предпочтительных вариантов реализации изобретения, как определено в данном документе в описании инициатора полимеризации.

В одном варианте реализации способа получения полимера в соответствии с настоящим изобретением, называемое также как "Вариант реализации 5", инициатор полимеризации представляет собой соединение Формулы 5 или его аддукт основания Льюиса, определенный в данном документе как "Вариант реализации 1" в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации.

В другом варианте реализации способа получения полимера,инициатор полимеризации представляет собой соединение Формулы 6 или его аддукт основания Льюиса, определенный в данном документе как "Вариант реализации 2" в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации

В еще одном варианте реализации способа получения полимера, инициатор полимеризации выбран из соединения Формулы 17, 18 и 19 или его аддукта основания Льюиса, определенный в данном документе в описании инициатора полимеризации и включающий варианты и предпочтительные варианты его реализации.

В предпочтительном варианте реализации изобретения, способ получения модифицированного полимера включает этапы

во-первых, приведения в контакт инициатора полимеризации Формулы 1, включающий Формулы 5, 6, 17, 18 и 19, и варианты его реализации, или его аддукт основания Льюиса с по меньшей мере одним типом способных к полимеризации мономеров , выбранных из сопряженных олефинов и винилароматических соединений, образуя таким образом омега,омега'-дианионный живой полимер, и

дальнейшего приведения в контакт омега,омега'-дианионного живого полимера с агентом, модифицирующим концевую группу цепи, как описано ниже, образуя таким образом модифицирующий полимер такой, как омега,омега'-модифицированный полимер, который модифицирован по меньшей мере двумя концевыми группами полимерной цепи.

Способ получения полимера обычно проводят в полимеризационном растворе как полимеризацию в растворе, причем образованный полимер является растворимым в реакционной смеси, или в виде полимеризации в суспензии/суспензионной полимеризации, причем образованный полимер является нерастворимым в реакционной смеси. Подходящие растворители для полимеризации включают неполярные алифатические и неполярные ароматические растворители, предпочтительно гексан, гептан, бутан, пентан, высокочистые изопарафины-растворители, циклогексан, толуол и бензол. Полимеризация в растворе обычно протекает при более низких давлениях, предпочтительно ниже 10 МПа, предпочтительно в температурном диапазоне от 0 до 120 °C. Полимеризацию обычно проводят при периодических, непрерывных или полунепрерывных условиях полимеризации.

В общем, применимая информация о технологиях полимеризации включает инициирущие полимеризацию соединения; полярные координационные соединения и ускорители, каждый для увеличения реактивности инициатора, для случайного размещения винилароматических соединений, для случайного размещения 1,2-полибутадиеновых или 1,2-полиизопреновых или 3,4-полиизопреновых звеньев, введенных в полимер; количество каждого соединения; мономера(ов); и подходящих условий процесса описаны в WO 2009/148932, полностью включены в данном документе в качестве ссылки.