Щетка и установка для обработки транспортных средств - RU2720031C1

Код документа: RU2720031C1

Чертежи

Описание

Настоящее изобретение относится к щетке для обработки транспортных средств в целях их мойки и/или полировки в установке для обработки транспортных средств. Такая щетка для обработки транспортных средств может использоваться для обработки боковых участков поверхности транспортных средств или может использоваться в качестве верхней щетки, при помощи которой можно обрабатывать расположенные сверху участки поверхности транспортного средства, в частности его крышу.

Кроме того, изобретение относится к установке для обработки транспортных средств. В случае установки для обработки транспортных средств речь может идти о портальной установке, в которой портал, снабженный щеткой для обработки транспортных средств, перемещается относительно неподвижного транспортного средства. В другом случае установка для обработки транспортных средств может представлять собой линию обработки, в которой транспортное средство перемещается посредством транспортирующего устройства относительно щетки для обработки транспортного средства.

На практике существует проблема, состоящая в том, что транспортные средства могут иметь различные, и в особенности неправильные, контуры, что делает проблематичной одинаково качественную очистку транспортных средств, имеющих различные контуры. Например, спортивные автомобили имеют низкий контур, часто с сильной боковой выпуклостью, легковые автомобили с кузовом седан - трапециевидный контур средней высоты, а крупные легковые автомобили с одноообъемным кузовом (минивэны) и микроавтобусы - контур, близкий к прямоугольному. Известны решения, которые для подгонки щеток к контуру транспортного средства предусматривают возможность наклона щеток для обработки транспортных средств относительно вертикали, что позволяет улучшить результат чистки. Однако воплощение одного лишь этого принципа во множестве конструктивных решений позволяет достичь некоторого улучшения лишь в среднем.

В публикации ЕР 0012683 предлагается снабдить приводной вал щетки для обработки транспортных средств шарниром с получением двух участков приводного вала, ориентированных под углом друг к другу. Однако этому решению присущ тот недостаток, что из области шарнира исключаются моющие элементы, и степень очистки поверхности транспортного средства в этом месте недостаточна. Кроме того, для создания и поддержания такого излома вала во время его вращения необходимы соответствующие опоры на обоих концах вала, что существенно повышает материалоемкость щетки и расходы на ее производство.

Еще одна щетка для обработки транспортных средств, известная из публикации ЕР 0808753 А1, содержит полый вал, установленный с возможностью вращения на расположенном внутри него сердечнике. Сердечник может складываться в шарнире. Различные секции полого вала связаны между собой торцевыми зубчатыми венцами. Недостатком этой щетки для обработки транспортных средств является сложность конструкции, ее низкая производственная технологичность. Кроме того, подгонка к различным контурам транспортных средств возможна лишь в ограниченной мере.

Другие предложения по улучшению результата чистки касаются чистящих элементов щетки для обработки транспортных средств. Например, в публикации DE 102006017999 А1 предлагается щетка для обработки транспортных средств, чистящие элементы которой при вращении щетки образуют своими свободными концами вогнутый контур, приблизительно соответствующий выпуклому контуру транспортных средств. Изготовление такой щетки для обработки транспортных средств связано с высокими затратами, поскольку для различных осевых участков щетки нужно запасать и монтировать разнотипные чистящие элементы. Кроме того, подгонка щетки возможна в известной степени лишь к "среднему" контуру транспортного средства. Ограничения в применимости таких щеток особенно проявляются при обработке низких транспортных средств, таких как спортивные и подобные им автомобили, и высоких транспортных средств, таких как микроавтобусы.

Другие подходы состоят в том, что разделить щетку для обработки транспортных средств в осевом направлении на различные щеточные сегменты. Щеточные сегменты имеют вращающиеся каркасы полой цилиндрической формы, которые приводятся во вращение вокруг своей соответствующей оси посредством приводного устройства и могут поворачиваться относительно приводящего их вала, расположенного эксцентрически, т.е. с эксцентриситетом. Подобная щетка для обработки транспортных средств описана, например, в публикации DE 2733091. Однако ввиду использования в такой щетке привода с фрикционными роликами, функционирующего ненадежно из-за проникновения загрязнений или чистящей жидкости, она оказалась непригодной к практическому применению. Между тем хорошо проявила себя щетка для обработки транспортных средств, предложенная заявителем в заявке DE 102015111023, которая на дату подачи настоящей заявки не была опубликована. В этой щетке вращающиеся каркасы могут приводиться во вращение посредством зубчатой передачи. В этой щетке практически исключается вредное влияние загрязнений или чистящей жидкости на привод вращающегося каркаса, тем более что привод включен в силовую цепь в виде корпуса. Описанная в публикации DE 102015111023 щетка для обработки транспортных средств зарекомендовала себя в практическом применении.

Задача настоящего изобретения заключается в создании щетки для обработки транспортных средств, которую для достижения хорошего результата чистки можно было бы подгонять (адаптировать) к контуру транспортного средства, а также в создании содержащей такую щетку установки для обработки транспортных средств.

В соответствии с изобретением эта задача решается в щетке для обработки транспортных средств в целях их мойки и/или полировки в установке для обработки транспортных средств, содержащей несущую деталь, имеющую продольную протяженность и определяющую ось поворота, несколько щеточных сегментов, которые расположены в осевом направлении рядом друг с другом и каждый из которых содержит чистящие элементы, и приводное устройство, причем по меньшей мере один щеточный сегмент содержит поворотное устройство с вращающимся каркасом, на котором опосредованно или непосредственно закреплены чистящие элементы щеточного сегмента и который взаимодействует с приводным устройством для привода вращающегося каркаса вокруг отличной от оси поворота оси вращения щеточного сегмента, причем несущая деталь является неприводной, а поворотное устройство обеспечивает возможность поворота вращающегося каркаса относительно несущей детали вокруг оси поворота.

Предлагаемая в изобретении щетка для обработки транспортных средств разделена в осевом направлении, определяемом осью поворота несущей детали, на несколько щеточных сегментов (секций) с соответствующими чистящими элементами. По меньшей мере у одного щеточного сегмента, предпочтительно - у двух или более щеточных сегментов, и особенно предпочтительно - у всех щеточных сегментов, предусмотрен вращающийся каркас, который посредством приводного устройства может приводиться во вращение вокруг определяемой им (вращающимся каркасом) оси вращения. Эта ось вращения отличается от оси поворота, определяемой несущей деталью, вследствие чего несущая деталь расположена эксцентрически относительно вращающегося каркаса, т.е. с эксцентриситетом относительно оси вращения. Вращающийся каркас может поворачиваться посредством поворотного устройства относительно несущей детали по меньшей мере в одном направлении поворота, предпочтительно - в двух направлениях поворота. При приближении щетки для обработки транспортных средств к транспортному средству вращающийся каркас может сохранять свое вращательное движение для очистки транспортного средства, одновременно поворачиваясь посредством поворотного устройства в зависимости от контура транспортного средства и тем самым обеспечивая оптимальную регулировку расстояния от щеточного сегмента до транспортного средства. Особенно выгодным является то, что несущая деталь является неприводной. В данном случае под "неприводной" несущей деталью может пониматься, в частности, то, что несущая деталь не приводится вокруг оси поворота во вращение посредством приводного устройства. Несущая деталь, например, может оставаться неподвижной, несмотря на вращение вращающегося каркаса, в отличие от применяемого в DE 2733091 приводного вала. Это дает, в частности, возможность оптимизировать независимо друг от друга, с одной стороны, крепление щеточных сегментов на несущей детали, а с другой стороны, приводное устройство для приведения во вращение по меньшей мере одного вращающегося каркаса. Например, посредством несущей детали щетке для обработки транспортных средств можно придать требуемую структуру и прочность, причем выполнение несущей детали неприводной позволяет сделать движущиеся массы сравнительно небольшими. Масса самой несущей детали также может быть небольшой, поскольку посредством несущей детали создаются только удерживающие усилия, но не передается крутящий момент. В этом отношении, в частности, особенно выгодно, чтобы несущая деталь была выполнена пустотелой, например в виде несущей трубы. Однако в данном случае выполнение несущей детали "неприводной" не исключает того, что несущая деталь может перемещаться пассивно или активно - посредством исполнительного органа для обеспечения возможности подачи щетки для обработки транспортных средств к транспортному средству. При этом речь может идти, например, о наклоне щетки для обработки транспортных средств, обеспечивающем возможность ее грубой подгонки к контуру транспортного средства при подаче, и/или о смещении щетки для обработки транспортных средств.

Целесообразно, чтобы два или более щеточных сегмента содержали поворотное устройство с вращающимся каркасом, причем соответствующие поворотные устройства обеспечивают возможность независимого друг от друга поворота вращающихся каркасов относительно несущей детали вокруг оси поворота. Таким образом можно еще лучше подгонять щетку для обработки транспортных средств к контуру транспортного средства. Целесообразно, чтобы все щеточные сегменты содержали поворотное устройство с вращающимся каркасом, поворачиваемым посредством соответствующего поворотного устройства относительно несущей детали.

Для обеспечения простоты конструкции щеточные сегменты целесообразно выполнять одинаковыми.

В предпочтительном воплощении щетки для обработки транспортных средств может быть предусмотрено, что вращающиеся каркасы двух или более щеточных сегментов приводятся во вращение посредством приводного двигателя приводного устройства. Два или более вращающихся каркаса могут приводиться только одним приводным двигателем. Возможен вариант, в котором посредством только одного приводного двигателя могут приводиться вращающиеся каркасы всех щеточных сегментов.

В другом предпочтительном варианте выполнения щетки может быть предусмотрено, что приводное устройство содержит несколько приводных двигателей, и каждому щеточному сегменту придан свой приводной двигатель для привода соответствующего вращающегося каркаса. Это позволяет приводить вращающиеся каркасы различных щеточных сегментов индивидуально. Например, это дает возможность приводить вращающиеся каркасы щеточных сегментов с различной скоростью, что позволяет, например, очищать области транспортного средства, ометаемые чистящими элементами соответствующего щеточного сегмента, с различной интенсивностью. Например, в нижних областях транспортного средства, в которых ввиду их близости к днищу обычно имеется больше загрязнений, чем в удаленных от днища областях транспортного средства, вращение вращающегося каркаса происходит быстрее, вследствие чего очистка транспортного средства выполняется интенсивнее. Для регулировки частоты вращения соответствующих вращающихся каркасов приводные двигатели предпочтительно являются регулируемыми.

Целесообразно, чтобы ось поворота и ось вращения либо оси вращения, если имеется несколько вращающихся каркасов, как описано выше, были ориентированы параллельно друг другу.

В данном случае под поворотом вращающегося каркаса относительно несущей детали также может пониматься поворот содержащего его поворотного устройства относительно несущей детали и наоборот.

Оказался выгодным вариант, в котором поворотное устройство содержит по меньшей мере один поворачиваемый вокруг оси поворота поворотный элемент, относительно которого вращающийся каркас подвижно установлен с возможностью вращения, причем по меньшей мере один поворотный элемент связан с вращающимся каркасом. По меньшей мере один поворотный элемент и вращающийся каркас являются друг для друга поводками, способными сообщать друг другу движение поворота. При наличии выступа в контуре транспортного средства со стороны чистящих элементов на вращающийся каркас воздействует крутящий момент. Это приводит к тому, что вращающийся каркас поворачивается посредством по меньшей мере одного поворотного элемента, сохраняя при этом свое вращательное движение благодаря его установке с возможностью вращения. При исчезновении вышеупомянутого крутящего момент вращающийся каркас может повернуться обратно, например, благодаря тому, что посредством возвратного устройства создается восстанавливающая сила, действующая на поворотный элемент, который сообщает свое движение поворота вращающемуся каркасу.

Поворотное устройство предпочтительно содержит по меньшей мере один подшипниковый элемент, посредством которого по меньшей мере один поворотный элемент и вращающийся каркас опираются друг на друга. Такая опора может представлять собой шарикоподшипник или подшипник скольжения, причем эффективным показало себя создаваемое посредством шарикоподшипника фрикционное замыкание между вращающимся каркасом и поворотным элементом. Например, применяется упорный подшипник в виде подшипникового кольца, посредством которого по меньшей мере один поворотный элемент прилегает к вращающемуся каркасу.

В частности, в рассмотренном абзацем выше предпочтительном варианте осуществления изобретения целесообразно предусмотреть, что по меньшей мере один поворотный элемент содержит или образует закрывающий элемент, перекрывающий вращающийся каркас поперек оси вращения. Это оказывается эффективным в случае выполнения поворотного устройства в виде корпуса для предотвращения попадания в такой корпус загрязнений и чистящей жидкости.

По меньшей мере один поворотный элемент в предпочтительном варианте выполнен плитообразным.

Целесообразно, чтобы поворотное устройство содержало два поворотных элемента, расположенных с обращенных в осевом направлении друг от друга сторон вращающегося каркаса. Поворотные элементы могут быть расположены на расстоянии друг от друга в осевом направлении, причем между ними расположен вращающийся каркас, а между поворотным элементом и вращающимся каркасом предпочтительно предусмотрен соответствующий подшипниковый элемент.

Поворотное устройство предпочтительно образует корпус, состоящий из образованной вращающимся каркасом наружной (боковой) стенки и образованных поворотными элементами дисковых крышек, причем через такой корпус насквозь проходит несущая деталь. Благодаря выполнению поворотного устройства в виде корпуса затрудняется попадание в него загрязнений и чистящей жидкости, чем гарантируется надежность работы щетки для обработки транспортных средств. Например, вращающийся каркас представляет собой полое колесо, приводимое расположенным внутри корпуса приводным элементом.

Целесообразно, чтобы поворотное устройство содержало подшипниковый элемент, посредством которого по меньшей мере один поворотный элемент опирается на несущую деталь или на окружающий ее гильзообразный опорный элемент щеточного сегмента. Такой подшипниковый элемент, в частности радиальный подшипник, может быть выполнен в виде шарикоподшипника или подшипника скольжения. Возможен вариант, в котором по меньшей мере один поворотный элемент опирается через подшипниковый элемент непосредственно на несущую деталь. Возможно и опосредованное опирание, когда по меньшей мере один поворотный элемент опирается на опорный элемент, который, в свою очередь, окружает несущую деталь.

Опорный элемент может быть выполнен цельным или составным.

Применение опорного элемента оказывается выгодным, например, при монтаже и техническом обслуживании щетки для обработки транспортных средств. Ввиду наличия возможных допусков при изготовлении монтаж поворотного устройства упрощается, если опорный элемент окружает несущую деталь с зазором. В радиальном направлении между опорным элементом и несущей деталью может быть предусмотрен зазор, что позволяет компенсировать производственные допуски и устанавливать поворотное устройство и подшипниковый элемент на несущей детали более простым образом. В случае износа, например, опорный элемент можно снять и заменить или восстановить, что позволяет обходиться без технического обслуживания несущей детали.

Выгодным показал себя вариант, в котором опорный элемент неподвижно зафиксирован в осевом направлении, т.е. от осевого перемещения, относительно несущей детали за счет геометрического и/или силового замыкания.

Целесообразно, чтобы щеточный сегмент содержал по меньшей мере один стопорный элемент, который расположен в осевом направлении, определяемом осью поворота, рядом с по меньшей мере одним поворотным элементом или опорным элементом и зафиксирован на несущей детали и на который по меньшей мере один поворотный элемент или опорный элемент опирается в осевом и/или радиальном направлении посредством по меньшей мере одного подшипникового элемента.

По меньшей мере один поворотный элемент или опорный элемент может опираться в осевом и/или радиальном направлении посредством по меньшей мере одного подшипникового элемента на по меньшей мере один стопорный элемент, благодаря чему достигается надежная фиксация. Такой подшипниковый элемент может представлять собой шарикоподшипник или подшипник скольжения и может быть выполнен в виде упорного подшипника или радиального подшипника.

В предпочтительном варианте выполнения предусмотрен радиальный подшипник, расположенный между по меньшей мере одним поворотным элементом и опорным элементом и выполненный в виде шарикоподшипника, и радиальный подшипник, расположенный между опорным элементом и по меньшей мере одним стопорным элементом и выполненный в виде шарикоподшипника. Стопорный элемент может охватывать снаружи подшипниковый элемент. Это позволяет затруднить проникновение загрязнений и чистящей жидкости. По меньшей мере один стопорный элемент может быть зафиксирован на несущей детали за счет силового и/или геометрического замыкания.

Выгодным оказался вариант, в котором щеточный сегмент содержит два стопорных элемента, расположенных с противоположных друг другу в осевом направлении сторон вращающегося каркаса. В частности, при наличии двух поворотных элементов, как поясняется выше, может быть предусмотрено по одному соответствующему стопорному элементу. Опорный элемент может простираться в осевом направлении от первого стопорного элемента до второго стопорного элемента.

Целесообразно, чтобы несущая деталь была выполнена в виде несущей трубы. Это позволяет обеспечить небольшую массу несущей детали. Одновременно конструкции несущей детали, а значит и щетки для обработки транспортных средств, может быть придана требуемая жесткость.

Несущая труба предпочтительно имеет круглое, в частности имеющее форму окружности, поперечное сечение, но могут быть предусмотрены и другие формы поперечного сечения (многоугольное, некруглое…).

В предпочтительном варианте выполнения щетки для обработки транспортных средств приводное устройство содержит по меньшей мере один приводной двигатель и по меньшей мере одно приводимое им приводное колесо, которое расположено в несущей трубе с эксцентриситетом относительно оси поворота, проходит своим участком через по меньшей мере одно проходное отверстие, образованное в несущей трубе, и взаимодействует с вращающимся каркасом. Это позволяет создать внутренний закрытый привод, расположенный в несущей трубе и защищенный от влияния внешних факторов. Приводное колесо установлено, по меньшей мере своим отдельным участком, внутри несущей трубы и расположено с эксцентриситетом относительно оси поворота. Это позволяет пропустить участок приводного колеса через проходное отверстие в несущей трубе. Приводное колесо может взаимодействовать с вращающимся каркасом непосредственно или опосредованно, в частности через еще одно колесо.

Целесообразно, чтобы щеточный сегмент содержал по меньшей мере одно соединительное колесо, имеющее внутреннюю сторону и наружную сторону, причем по меньшей мере одно приводное колесо сцеплено с по меньшей мере одним соединительным колесом по внутренней стороне последнего, а вращающийся каркас выполнен в виде полого колеса, внутренняя сторона которого сцеплена с наружной стороной по меньшей мере одного соединительного колеса. Соединительное колесо обеспечивает возможность передачи приводного усилия с приводного колеса на вращающийся каркас. Для этого соединительное колесо окружает несущую деталь и с внутренней стороны приводится во вращение приводным колесом, а наружной стороной сцеплено с вращающимся каркасом.

Применение приводного колеса вместе с соединительным колесом позволяет, например, простым образом варьировать значения крутящего момента, передаваемого на вращающийся каркас, без необходимости внесения для этого изменений в поворотное устройство. Передаточное отношение, а значит и прикладываемый к вращающемуся каркасу крутящий момент, можно простым образом изменять путем замены приводного колеса и соединительного колеса.

Выгодным показал себя вариант, в котором по меньшей мере одно приводное колесо сцеплено с по меньшей мере одним соединительным колесом посредством зубчатого зацепления и/или по меньшей мере одно соединительное колесо сцеплено с по меньшей мере одним вращающимся каркасом посредством зубчатого зацепления.

Целесообразно, чтобы по меньшей мере одно соединительное колесо было ориентировано соосно с несущей трубой.

Предпочтительный вариант выполнения щетки для обработки транспортных средств предусматривает, что щеточный сегмент содержит по меньшей мере один окружающий несущую трубу гильзообразный опорный элемент, который содержит или образует по меньшей мере одно соединительное колесо или на котором закреплено по меньшей мере одно соединительное колесо. При этом речь идет, в частности, о вышеупомянутом гильзообразном опорном элементе, на который может опираться по меньшей мере один поворотный элемент поворотного устройства.

Для привода по меньшей мере одного приводного колеса целесообразно, чтобы приводное устройство содержало по меньшей мере один приводной вал, который приводится по меньшей мере одним приводным двигателем и на котором с фиксацией от проворачивания закреплено по меньшей мере одно приводное колесо.

В предпочтительном варианте осуществления изобретения целесообразно предусмотреть приводной вал, на котором с фиксацией от проворачивания закреплено несколько приводных колес, каждым из которых приводится соответствующий вращающийся каркас щеточных сегментов. Как упомянуто выше, может быть предусмотрено несколько щеточных сегментов с приводимыми вращающимися каркасами. По меньшей мере для двух, в частности для всех, таких щеточных сегментов в данном варианте осуществления изобретения может использоваться общий приводной вал. На этом приводном валу закреплено несколько приводных колес для привода соответствующих вращающихся каркасов.

В другом предпочтительном варианте осуществления изобретения целесообразно, чтобы приводное устройство содержало несколько приводных двигателей, каждый из которых приводит соответствующее приводное колесо, причем соответствующему щеточному сегменту для привода его вращающегося каркаса придан свой приводной двигатель. Благодаря этому щеточные сегменты, каждый из которых имеет вращающийся каркас, установленный с возможностью вращения, могут приводиться индивидуально, включая возможность привода разных щеточных сегментов с разными частотами вращения. В частности, соответствующий приводной двигатель может быть расположен в несущей трубе и придан щеточному сегменту, вращающийся каркас которого он приводит во вращение.

Для надежной работы щетки для обработки транспортных средств оказалось целесообразным, чтобы по меньшей мере один приводной вал был установлен в несущей трубе с возможностью вращения посредством по меньшей мере одной опорной втулки. Для установки приводного вала такая опорная втулка может содержать или образовывать подшипниковый элемент. Подшипниковый элемент может представлять собой подшипник скольжения или шарикоподшипник.

Целесообразно, чтобы по меньшей мере одна опорная втулка была прикреплена к несущей трубе посредством по меньшей мере одного фиксирующего элемента, проходящего через несущую трубу снаружи внутрь. Таким образом можно обеспечить простоту монтажа щетки для обработки транспортных средств, при котором по меньшей мере одна опорная втулка может быть прикреплена к несущей трубе снаружи посредством по меньшей мере одного фиксирующего элемента.

Соответствующим образом, при расположении приводного двигателя в несущей трубе может быть предусмотрено, что расположенный в несущей трубе соответствующий приводной двигатель прикреплен к несущей трубе посредством по меньшей мере одного фиксирующего элемента, проходящего через несущую трубу снаружи внутрь.

Выше уже рассматривалась возможность использования по меньшей мере одного стопорного элемента для опирания по меньшей мере одного поворотного элемента или опорного элемента в осевом и/или радиальном направлении.

Целесообразно, чтобы посредством по меньшей мере одного фиксирующего элемента на несущей трубе был закреплен стопорный элемент, на который опирается в осевом и/или радиальном направлении поворотное устройство или опорный элемент. Такое опирание может быть реализовано посредством подшипникового элемента, выполненного в виде шарикоподшипника или подшипника скольжения.

В предпочтительном варианте выполнения щетки для обработки транспортных средств может быть предусмотрено, что щеточный сегмент содержит закрепленный на поворотном устройстве приводной двигатель и приводимое им приводное колесо, которое непосредственно или опосредованно взаимодействует с вращающимся каркасом щеточного сегмента. Это дает, частности, возможность, снабдить соответствующий щеточный сегмент с поворотным устройством и вращающимся каркасом своим приводным двигателем и приводить вращающиеся каркасы во вращение индивидуально. Приводной двигатель закреплен на поворотном устройстве и вместе с ним может поворачиваться относительно несущей детали.

Целесообразно, чтобы вращающийся каркас был выполнен в виде полого колеса, а приводное колесо обкатывалось своей наружной стороной по внутренней стороне вращающегося каркаса.

Целесообразно, чтобы приводное колесо было сцеплено с вращающимся каркасом посредством зубчатого зацепления.

Выгодным показал себя вариант, в котором приводной двигатель установлен на или в корпусе, образованном поворотным устройством и образующем приемное пространство, в которое входит или в котором расположен приводной вал приводного двигателя, на котором с фиксацией от проворачивания закреплено приводное колесо. Приемным пространством является внутреннее пространство корпуса. Корпус обеспечивает защиту от проникновения загрязнений и чистящей жидкости.

В предпочтительном варианте выполнения щетки для обработки транспортных средств может быть предусмотрено, что поворотное устройство обеспечивает возможность поворота вращающегося каркаса в двух противоположных друг другу направлениях поворота. Это особенно целесообразно в том случае, если вращающийся каркас может приводиться во вращение в разных направлениях, что положительно сказывается на результате чистки. В зависимости от того, в каком направлении вращения вращается вращающийся каркас, посредством чистящих элементов к поворотному устройству может прикладываться крутящий момент, стремящийся повернуть поворотное устройство в одном из двух направлений поворота. Благодаря этому упомянутые выше преимущества достигаются при повороте поворотного устройства как в одном, так и в другом направлении поворота.

Угол поворота, на который вращающийся каркас может поворачиваться посредством поворотного устройства относительно несущей детали, может быть ограничен. Например, максимальный угол поворота составляет примерно 180°.

Ограничение угла поворота может обеспечиваться неподвижным упорным элементом, в который поворотное устройство упирается при повороте. При наличии возможности поворота в обоих направлениях могут иметься два упорных элемента, или упорный элемент можно позиционировать по-разному в зависимости от направления вращения вращающегося каркаса.

В предпочтительном варианте осуществления изобретения на угол поворота можно влиять посредством возвратного устройства щеточного сегмента.

Целесообразно, чтобы щеточный сегмент содержал по меньшей мере одно возвратное устройство с возвратным элементом, против действия которого поворотное устройство способно поворачиваться относительно несущей детали в направлении поворота. При повороте вращающегося каркаса посредством поворотного устройства по меньшей мере один возвратный элемент создает восстанавливающую силу, обеспечивающую возврат в нейтральное положение. При исчезновении крутящего момента, действующего на вращающийся каркас, например, со стороны чистящих элементов, вращающийся каркас под действием по меньшей мере одного возвратного элемента может повернуться обратно в нейтральное положение.

Выгодным оказался вариант, в котором возвратный элемент содержит или представляет собой упруго деформируемый пружинный элемент. Применение пружинного элемента позволяет гарантировать надежную работу щетки для обработки транспортных средств при простоте ее конструкции и небольшой стоимости ее изготовления.

Пружинный элемент изготовлен, например, из металла.

На практике выгодным оказался вариант, в котором пружинный элемент содержит или представляет собой пружину кручения, которая предпочтительно одной стороной связана с поворотным устройством, а другой стороной - с неподвижным удерживающим элементом для поворота поворотного элемента и удерживающего элемента относительно друг друга. Пружиной кручения может создаваться крутящий момент, вызывающий взаимное движение, в частности поворот, удерживающего элемента и поворотного элемента относительно друг друга. На поворотном элементе поворотного устройства имеется точка приложения усилия или упорный элемент, которая(-ый) является подвижной(-ым) благодаря способности поворотного элемента совершать движение поворота относительно несущей детали и на которую(-ый) пружина кручения может воздействовать силой упругости. Пружина кручения также может воздействовать силой упругости на неподвижный в пространстве удерживающий элемент. Под неподвижностью удерживающего элемента может пониматься, в частности, то, что удерживающий элемент не приводится во вращение посредством приводного устройства, а при движении поворота поворотного устройства - не движется вместе с ним.

Целесообразно, чтобы удерживающий элемент был образован несущей деталью. Это позволяет обойтись без отдельного, дополнительного удерживающего элемента. Например, на несущей детали выполнено по меньшей мере одно гнездо, в которое пружину кручения можно вставить ее концевым участком.

В другом предпочтительном варианте выполнения удерживающий элемент может быть зафиксирован на несущей детали, например за счет геометрического и/или силового замыкания.

Целесообразно, чтобы пружинный элемент, в частности пружина кручения, был выполнен в виде винтовой пружины, окружающей сердечник. Такой сердечник может надежно удерживать пружину кручения на месте ее установки и подкреплять ее, например, для противодействия опрокидывающему моменту, способному возникать при деформации пружинного элемента.

Целесообразно, чтобы пружинный элемент, в частности пружина кручения, был выполнен в виде окружающей несущую деталь винтовой пружины. Таким образом, несущая деталь может образовывать сердечник для винтовой пружины и надежно удерживать винтовую пружину на месте ее установки. Витки винтовой пружины предпочтительно могут проходить вокруг несущей детали с зазором, допуская более легкую деформацию винтовой пружины.

Целесообразно, чтобы винтовая пружина была ориентирована соосно с несущей деталью.

Выгодным оказался вариант, в котором поворотное устройство способно поворачиваться относительно несущей детали из своего нейтрального положения в направлении поворота против силы предварительного натяжения пружинного элемента. Пружинный элемент имеет предварительное натяжение для перевода поворотного устройства в нейтральное положение. На практике создание предварительного натяжения пружинного элемента показало себя выгодным, так как поворотное устройство при его повороте с самого начала должно преодолевать восстанавливающую силу, создаваемую пружинным элементом. Этим предотвращается "болтание" или "дрожание" вращающегося каркаса при контакте с транспортным средством, что улучшает результат чистки.

Предварительное натяжение пружинного элемента предпочтительно является изменяемым. Щетка для обработки транспортных средств таким образом получает возможность разнообразных регулировок. Изменяя предварительное натяжение, можно регулировать силу давления вращающегося каркаса на транспортное средство, при которой начинается поворотное движение. И наоборот, таким образом можно регулировать, например, усилие прилегания чистящих элементов к транспортному средству и/или угол поворота. Тем самым можно оказывать влияние на интенсивность очистки транспортного средства. При использовании разных чистящих элементов, отличающихся друг от друга удельными коэффициентами трения, регулировкой предварительного натяжения можно добиться одинаковых или сопоставимых усилий прилегания.

Изменение предварительного натяжения может выполняться, например, за счет того, что вышеупомянутый удерживающий элемент имеет различные гнезда, в которые по выбору может вводиться концевой участок пружины кручения.

Целесообразно, чтобы возвратное устройство содержало упорный элемент для пружинного элемента, в который пружинный элемент при занятии поворотным устройством нейтрального положения упирается таким образом, что в нейтральном положении сила упругости пружинного элемента на поворотное устройство не воздействует, и из нейтрального положения поворотное устройство способно поворачиваться в противоположном направлении поворота. Наличие возможности поворота в обе стороны, как упомянуто выше, позволяет лучше задать нейтральное положение поворотного устройства относительно несущей детали за счет того, что при занятии поворотным устройством нейтрального положения восстанавливающая сила не прикладывается. Вместе с тем, поворотное устройство может поворачиваться в противоположном направлении поворота, причем пружинный элемент далее не нагружается.

Рассмотренный абзацем выше вариант осуществления изобретения используется, в частности, тогда, когда щеточный сегмент в предпочтительном варианте его выполнения содержит два возвратных устройства, причем поворотное устройство обеспечивает возможность поворота вращающегося каркаса относительно несущей детали в двух противоположных друг другу направлениях поворота против действия соответствующих возвратных элементов возвратного устройства. Поворот вращающегося каркаса, совершаемый посредством поворотного устройства, возможен в каждом из двух направлений поворота против действия соответствующего возвратного элемента. Подобная щетка для обработки транспортных средств особенно подходит, когда вращающийся каркас может приводиться во вращение в любом из двух направлений вращения, причем в зависимости от направления вращения поворот может совершаться из нейтрального положения в одном из двух направлений поворота. Поворот в обоих направлениях поворота предпочтительно совершается против силы предварительного натяжения соответствующей пружинного элемента. Как упомянуто выше, для каждого пружинного элемента предпочтительно предусмотрен упорный элемент, чтобы при нахождении поворотного устройства в нейтральном положении на него не действовала восстанавливающая сила. Если на вращающийся каркас со стороны чистящих элементов действует крутящий момент, поворотное устройство совершает поворот против действия восстанавливающей силы возвратного, в частности пружинного, элемента в направлении, зависящем от направления вращения.

При исчезновении крутящего момента, действующего на вращающийся каркас, поворотное устройство может повернуться обратно под действием восстанавливающей силы, создаваемой соответствующим возвратным элементом. При этом соответствующий возвратный элемент, выполненный, например, в виде вышеупомянутой пружины кручения, прикладывает крутящий момент к поворотному элементу.

Возвратные элементы возвратных устройств предпочтительно расположены с противоположных друг другу в осевом направлении сторон вращающегося каркаса, т.е. при использовании щетки по назначению они расположены, в частности, выше вращающегося каркаса и ниже вращающегося каркаса по оси поворота.

Щетка для обработки транспортных средств может представлять собой боковую щетку или верхнюю щетку.

Чистящие элементы могут представлять собой щетину, моечные полоски или полировочные полоски, т.е. полосообразные моечные или полировочные элементы.

Указанная выше задача также решается в предлагаемой в изобретении установке для обработки транспортных средств, содержащей по меньшей мере одну щетку для обработки транспортных средств, в частности моечную щетку, в любом из рассматриваемых в данном описании вариантов ее выполнения.

Преимущества, упомянутые выше в отношении предлагаемой в изобретении щетки для обработки транспортных средств, достигаются и в установке для обработки транспортных средств. В этом отношении можно сослаться на приведенные выше пояснения.

Предпочтительные варианты выполнения предлагаемой в изобретении установки для обработки транспортных средств следуют из предпочтительных вариантов выполнения предлагаемой в изобретении щетки для обработки транспортных средств.

Установка для обработки транспортных средств может представлять собой портальную установку или линию обработки.

Установка для обработки транспортных средств может иметь по меньшей мере один исполнительный орган для приведения в движение щетки для обработки транспортных средств относительно транспортного средства. Например, щетке можно сообщать (поступательное) перемещение в продольном направлении и/или поперечном направлении транспортного средства. В качестве альтернативы такому перемещению или в дополнение к нему может быть предусмотрена возможность наклона щетки для обработки транспортных средств относительно вертикали в продольном или поперечном направлениях, что позволяет уже при подаче щетки для обработки транспортных средств к транспортному средству выполнять грубую подгонку к контуру транспортного средства.

Осуществление изобретения подробнее рассматривается ниже на примере его предпочтительных вариантов, поясняемых чертежами, на которых показано:

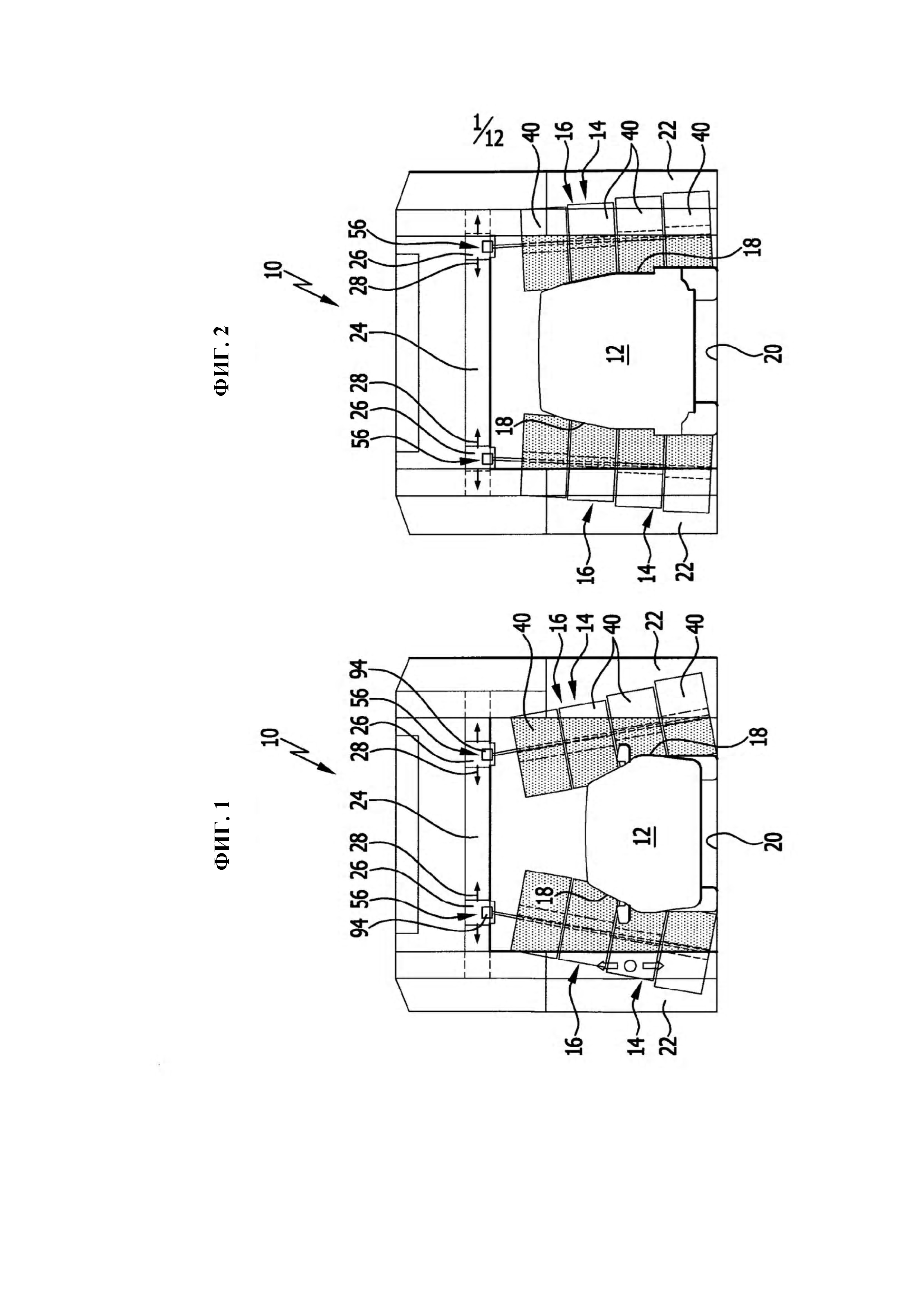

на фиг. 1 - схематическое изображение предлагаемой в изобретении установки для обработки транспортных средств, выполненной в виде портальной моечной установки и содержащей предлагаемую в изобретении щетку для обработки транспортных средств, выполненную в виде моечной щетки, содержащей несколько щеточных сегментов, в случае чистки малого автомобиля;

на фиг. 2 - изображенная на фиг. 1 автомобильная моечная установка в случае чистки автомобиля-фургона для развозки товаров;

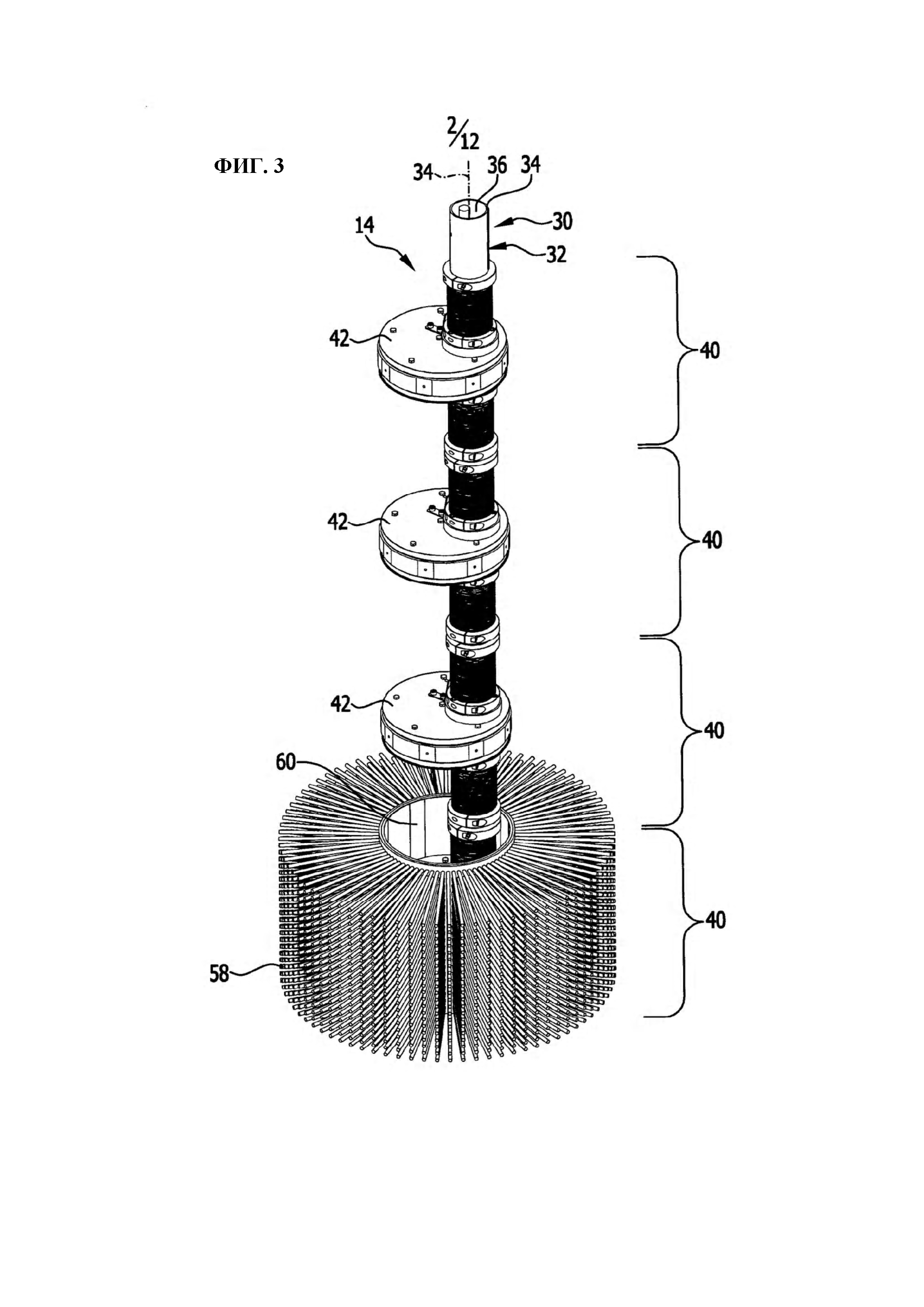

на фиг. 3 - частичное изображение в перспективе моечной щетки, один щеточный сегмент которой показан полностью, а три щеточных сегмента - только частично;

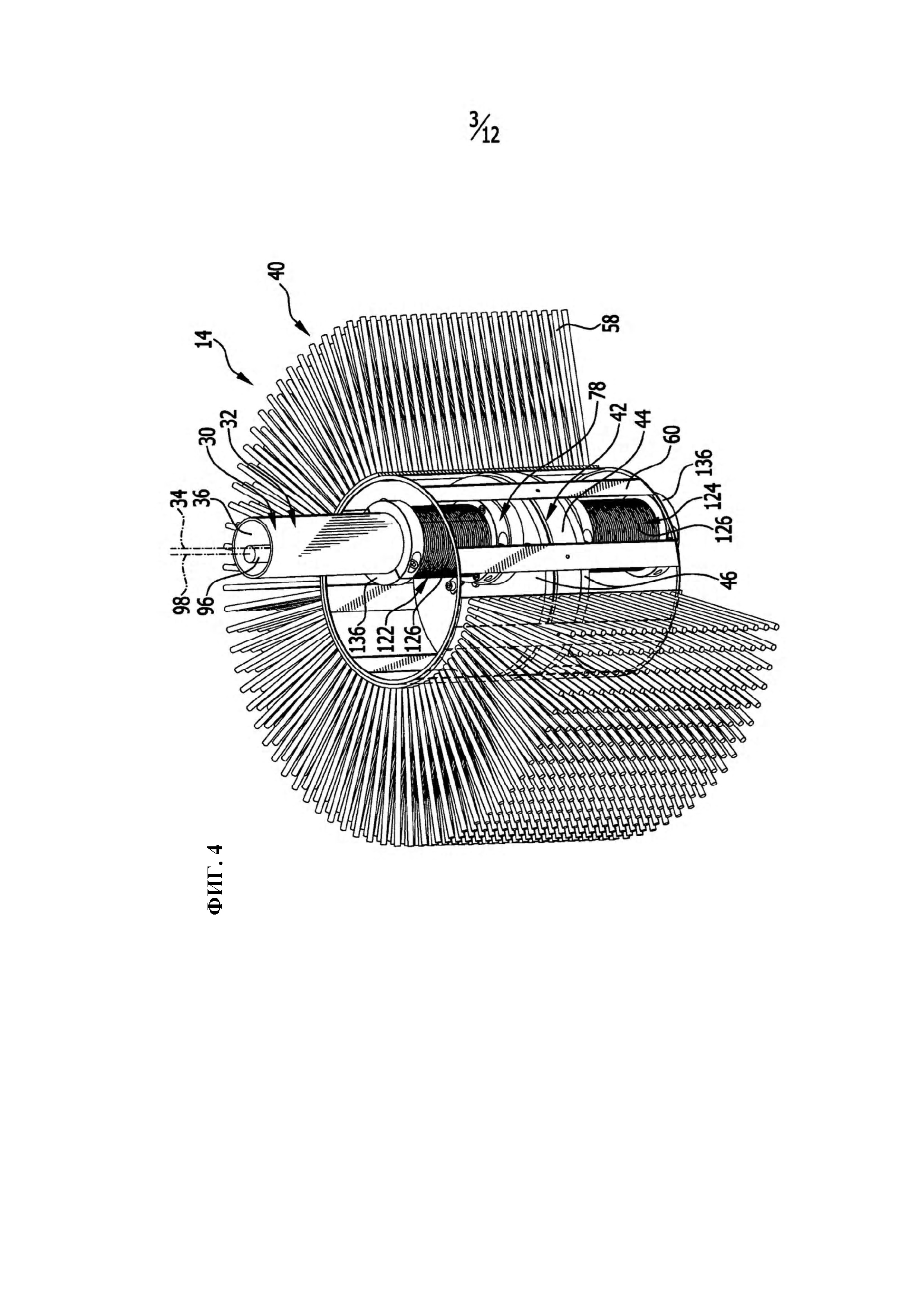

на фиг. 4 - щеточный сегмент показанной на фиг. 3 моечной щетки, изображенный для наглядности без некоторых чистящих элементов;

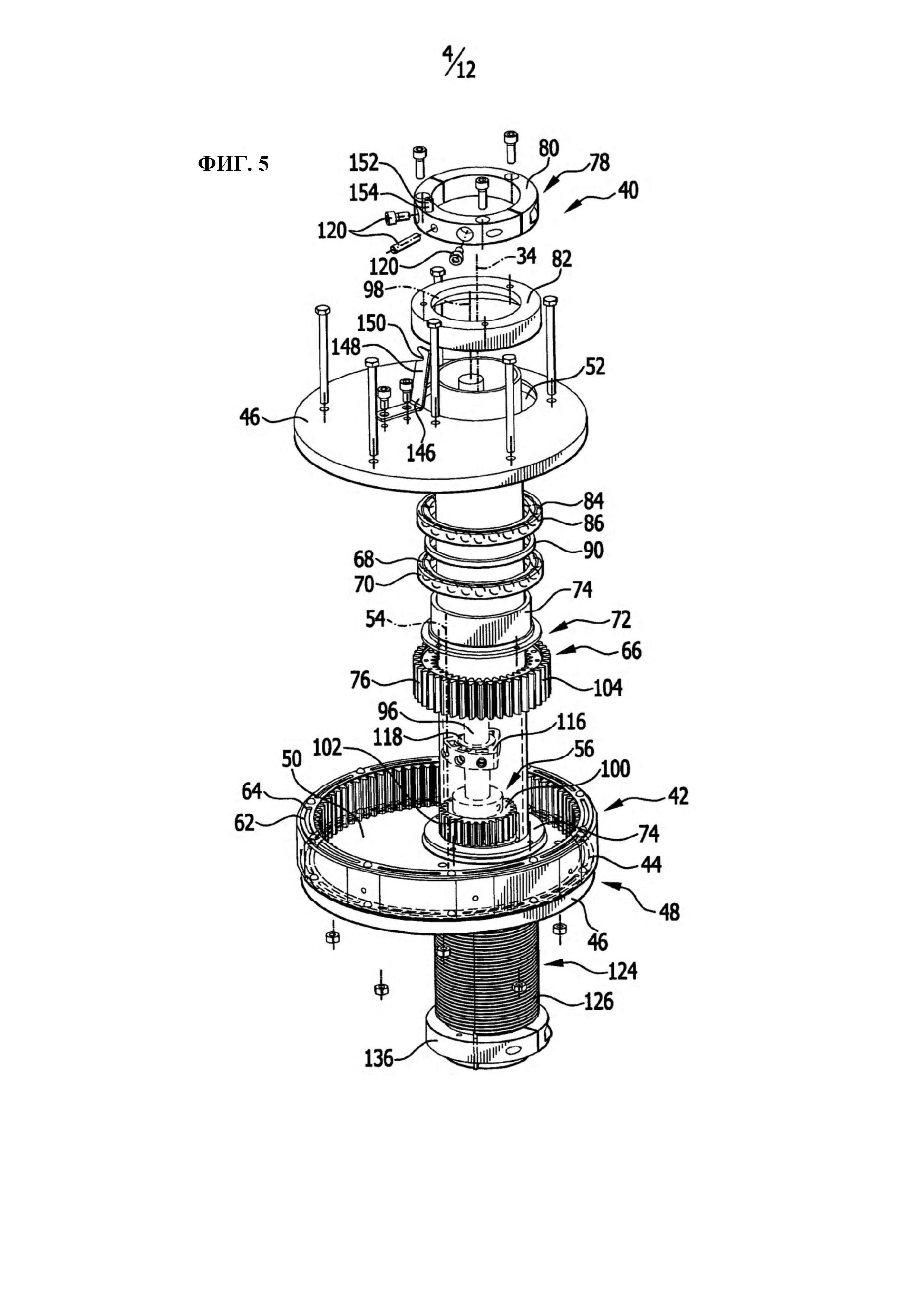

на фиг. 5 - частичное изображение в перспективе показанного на фиг. 4 щеточного сегмента с пространственным разделением деталей;

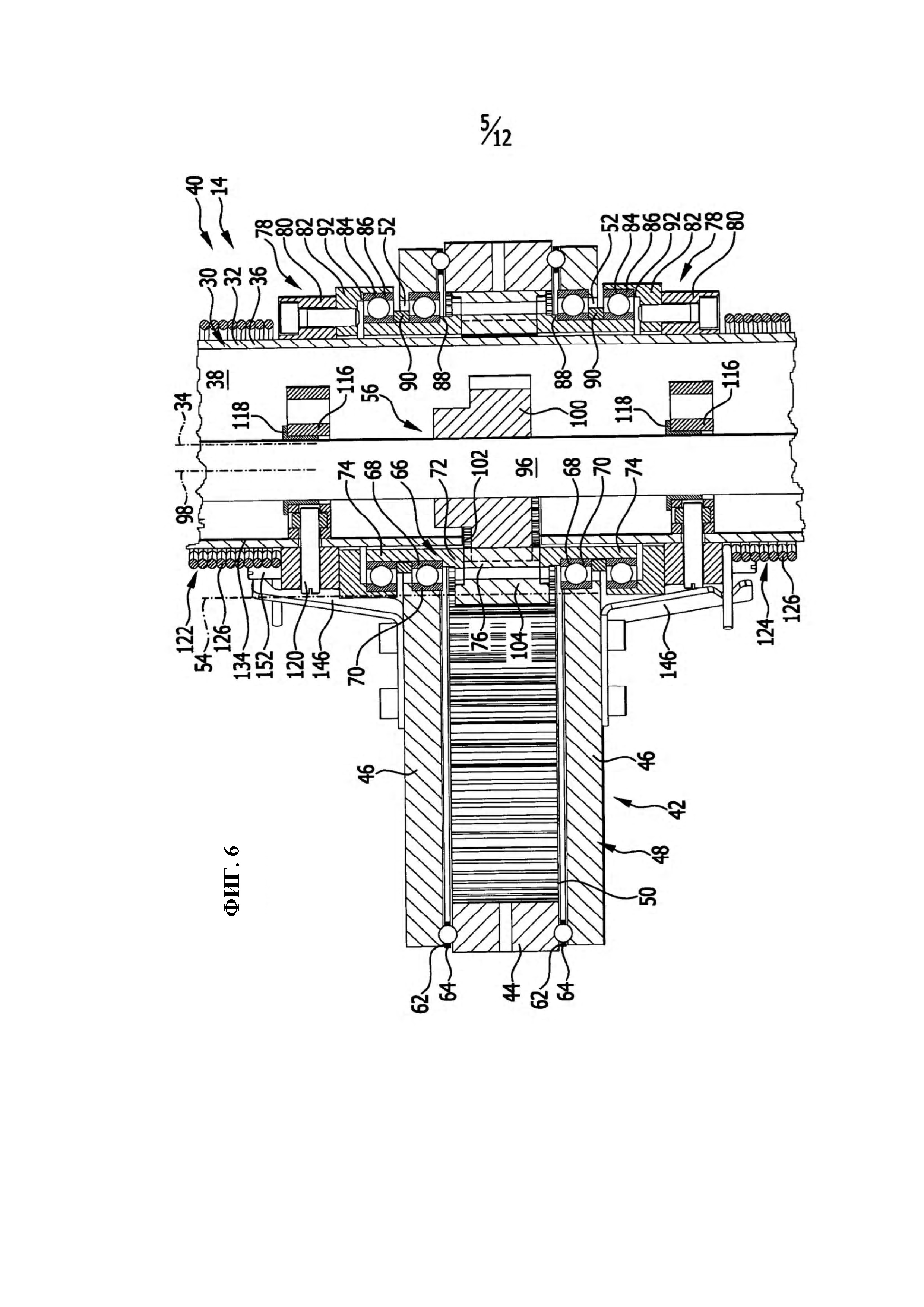

на фиг. 6 - показанный на фиг. 4 щеточный сегмент в продольном разрезе, изображенный для наглядности без чистящих элементов;

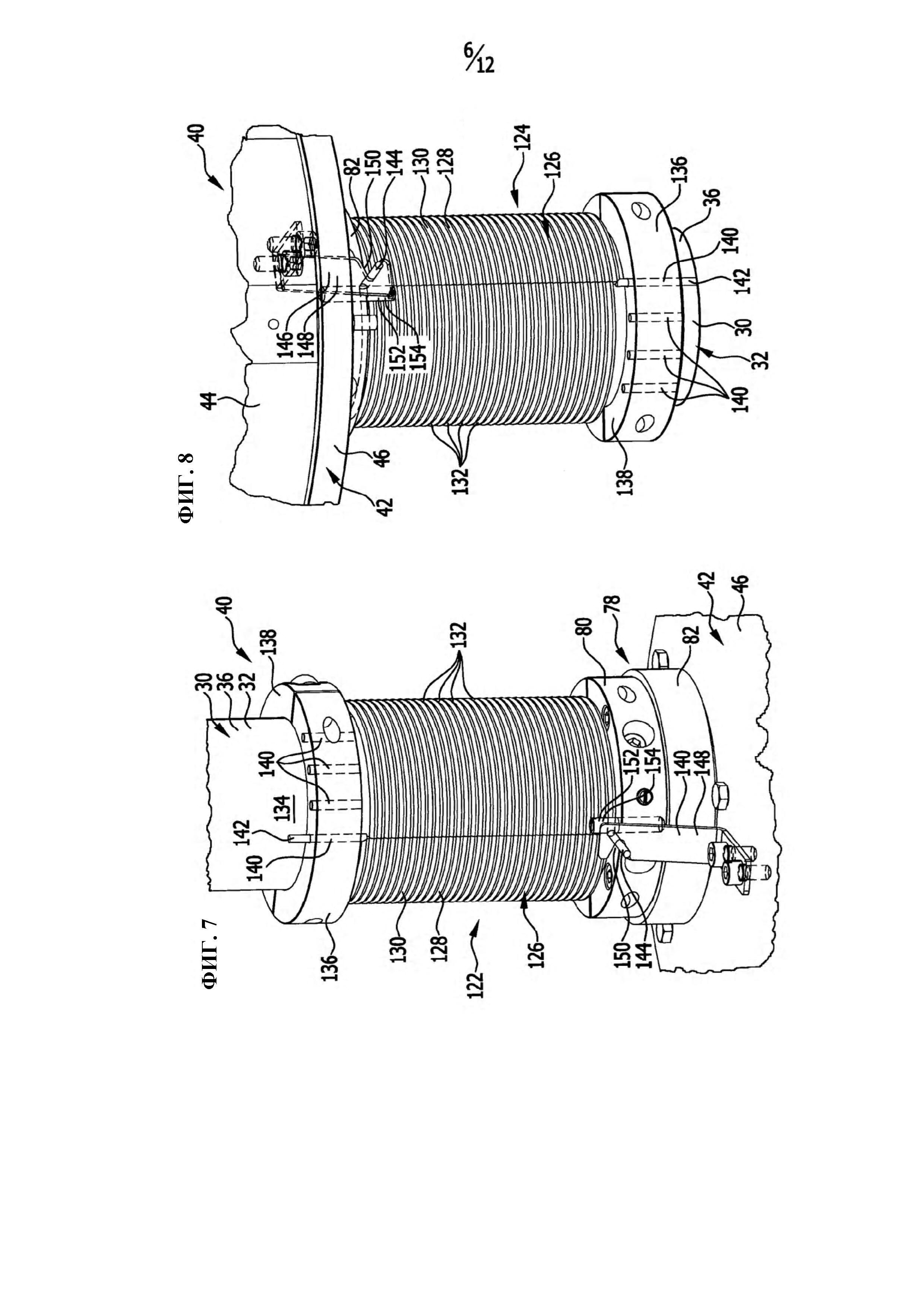

на фиг. 7 - частичное изображение щеточного сегмента в перспективе, на котором показано возвратное устройство;

на фиг. 8 - еще одно частичное изображение щеточного сегмента в перспективе, на котором показано еще одно возвратное устройство;

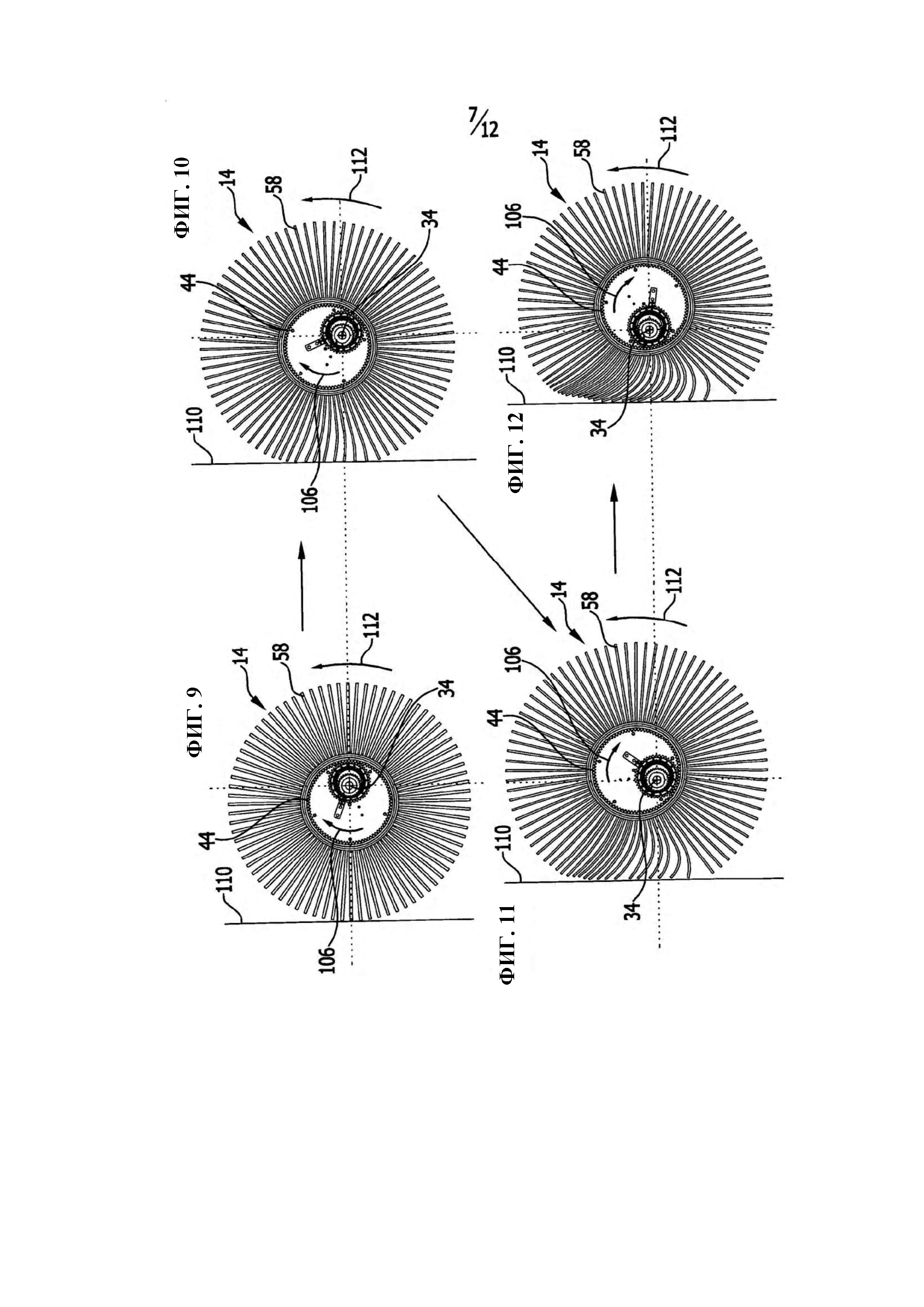

на фиг. 9 - вид щеточного сегмента в плане при взгляде на щеточный сегмент в осевом направлении, на котором чистящие элементы контактируют с (условно показанным) транспортным средством для его чистки;

на фиг. 10 - соответствующее фиг. 9 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки уменьшено, а вращающийся каркас щеточного сегмента повернут относительно несущей детали;

на фиг. 11 - соответствующее фиг. 9 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки сильнее уменьшено, а вращающийся каркас щеточного сегмента сильнее повернут относительно несущей детали;

на фиг. 12 - соответствующее фиг. 9 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки еще сильнее уменьшено, а вращающийся каркас щеточного сегмента еще сильнее повернут относительно несущей детали;

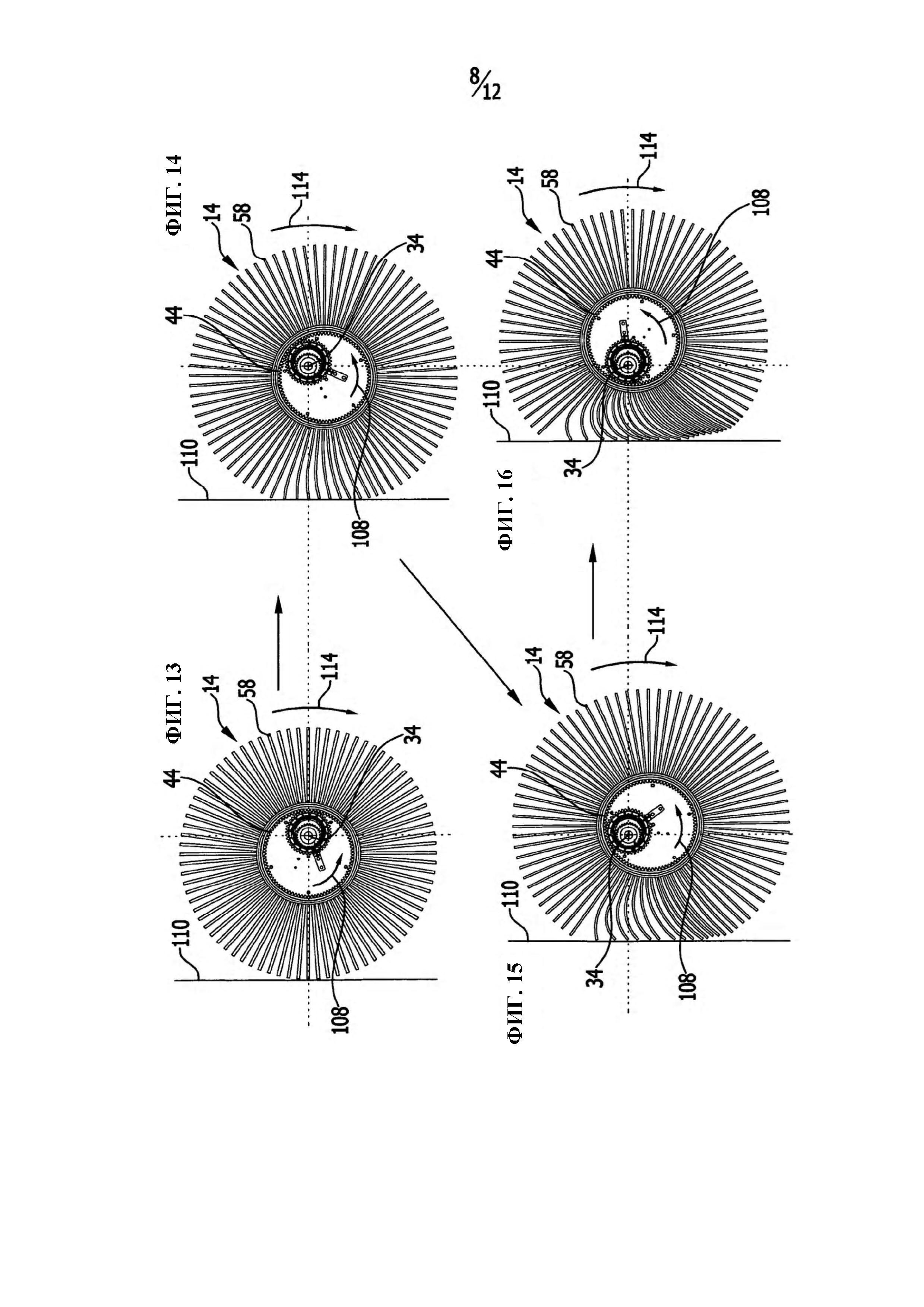

на фиг. 13 - вид щеточного сегмента в плане при взгляде на щеточный сегмент в осевом направлении, на котором чистящие элементы контактируют с (условно показанным) транспортным средством для его чистки, причем вращающийся каркас щеточного сегмента вращается в направлении, противоположном показанному на фиг. 9;

на фиг. 14 - соответствующее фиг. 13 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки уменьшено, а вращающийся каркас щеточного сегмента повернут относительно несущей детали;

на фиг. 15 - соответствующее фиг. 13 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки сильнее уменьшено, а вращающийся каркас щеточного сегмента сильнее повернут относительно несущей детали;

на фиг. 16 - соответствующее фиг. 13 изображение, на котором расстояние от транспортного средства до несущей детали моечной щетки еще сильнее уменьшено, а вращающийся каркас щеточного сегмента еще сильнее повернут относительно несущей детали;

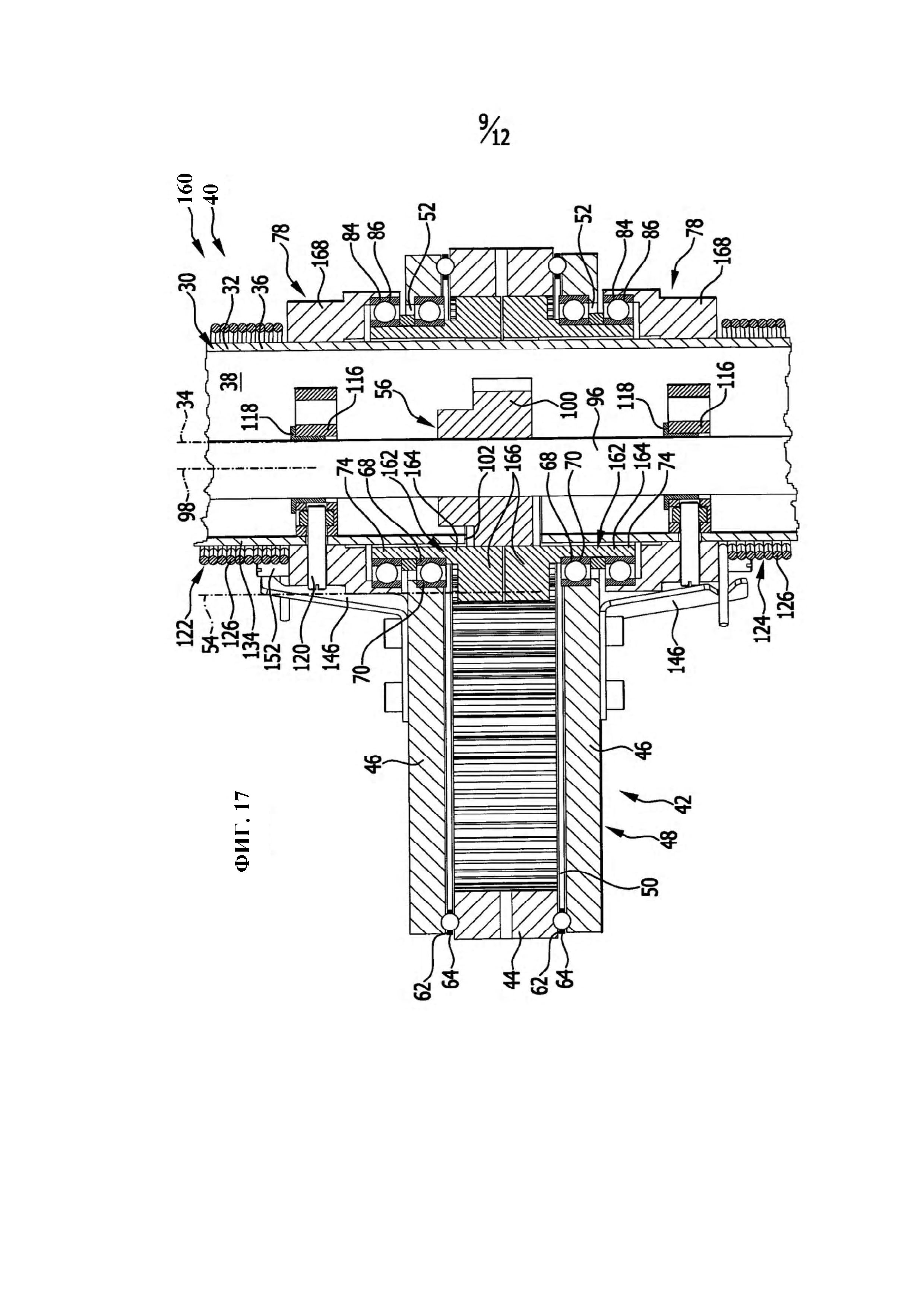

на фиг. 17 - соответствующее фиг. 6 изображение предлагаемой в изобретении щетки для обработки транспортных средств во втором предпочтительном варианте ее выполнения;

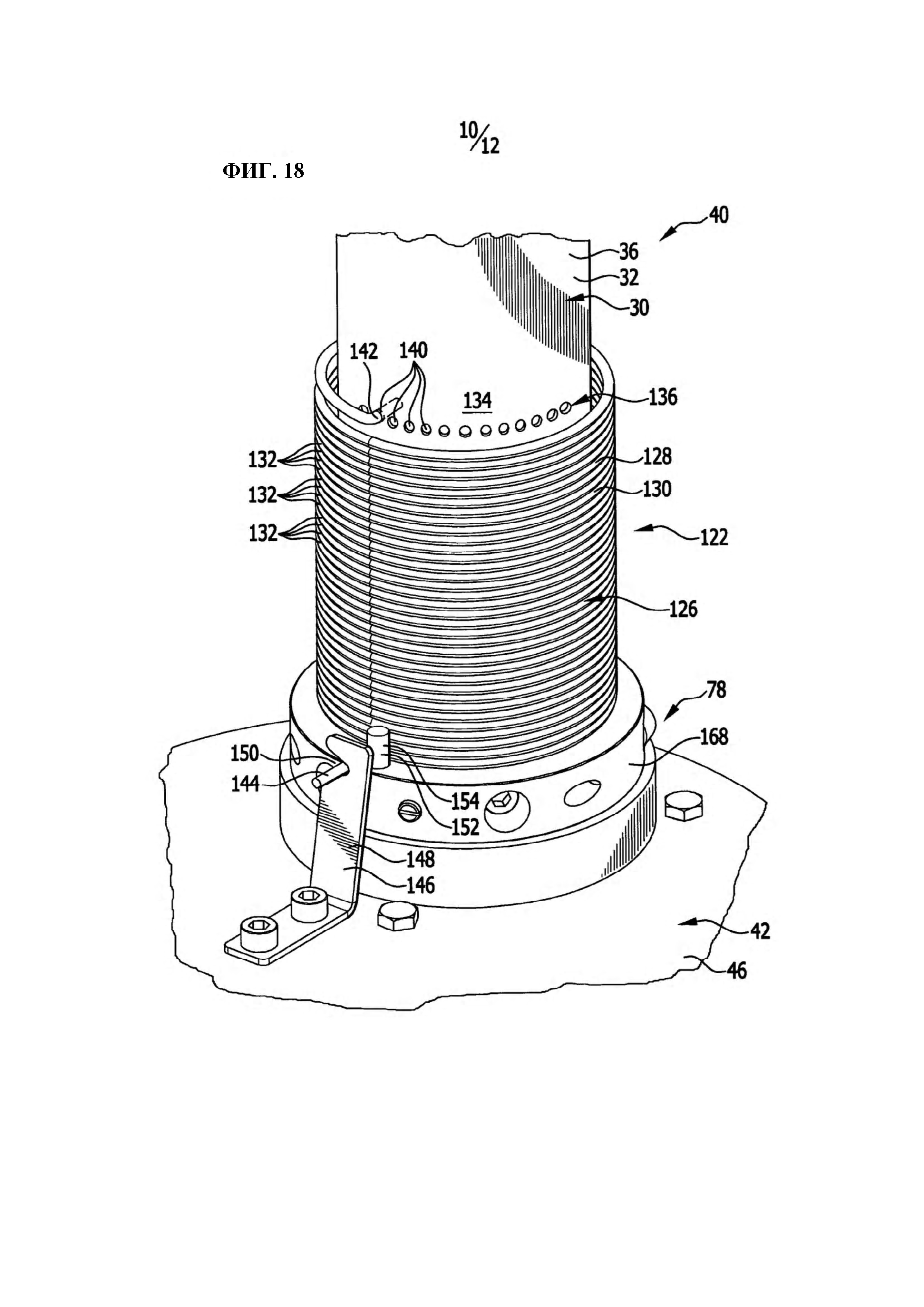

на фиг. 18 - соответствующее фиг. 7 изображение щетки во втором предпочтительном варианте ее выполнения;

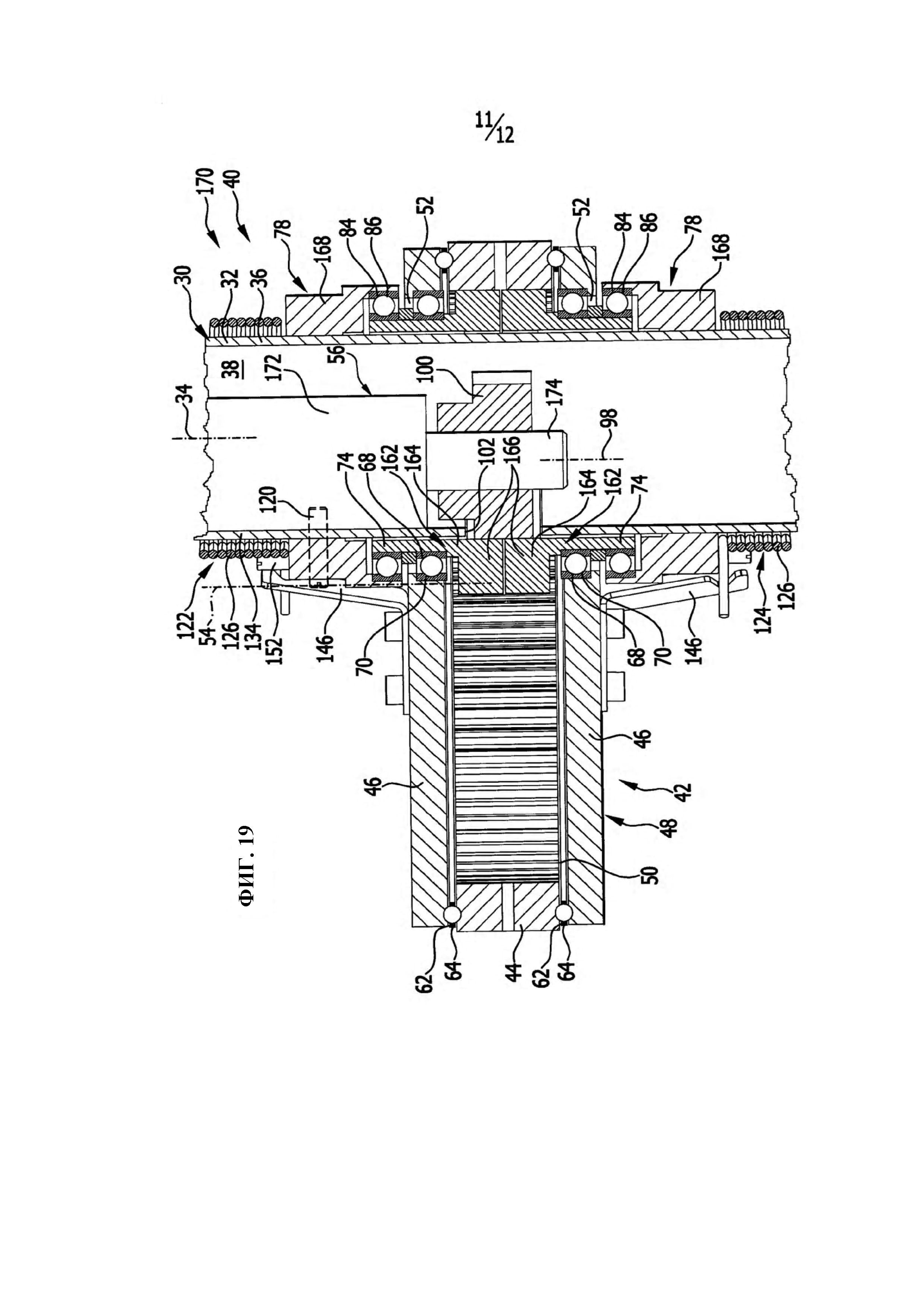

на фиг. 19 - соответствующее фиг. 6 изображение предлагаемой в изобретении щетки для обработки транспортных средств в третьем предпочтительном варианте ее выполнения; и

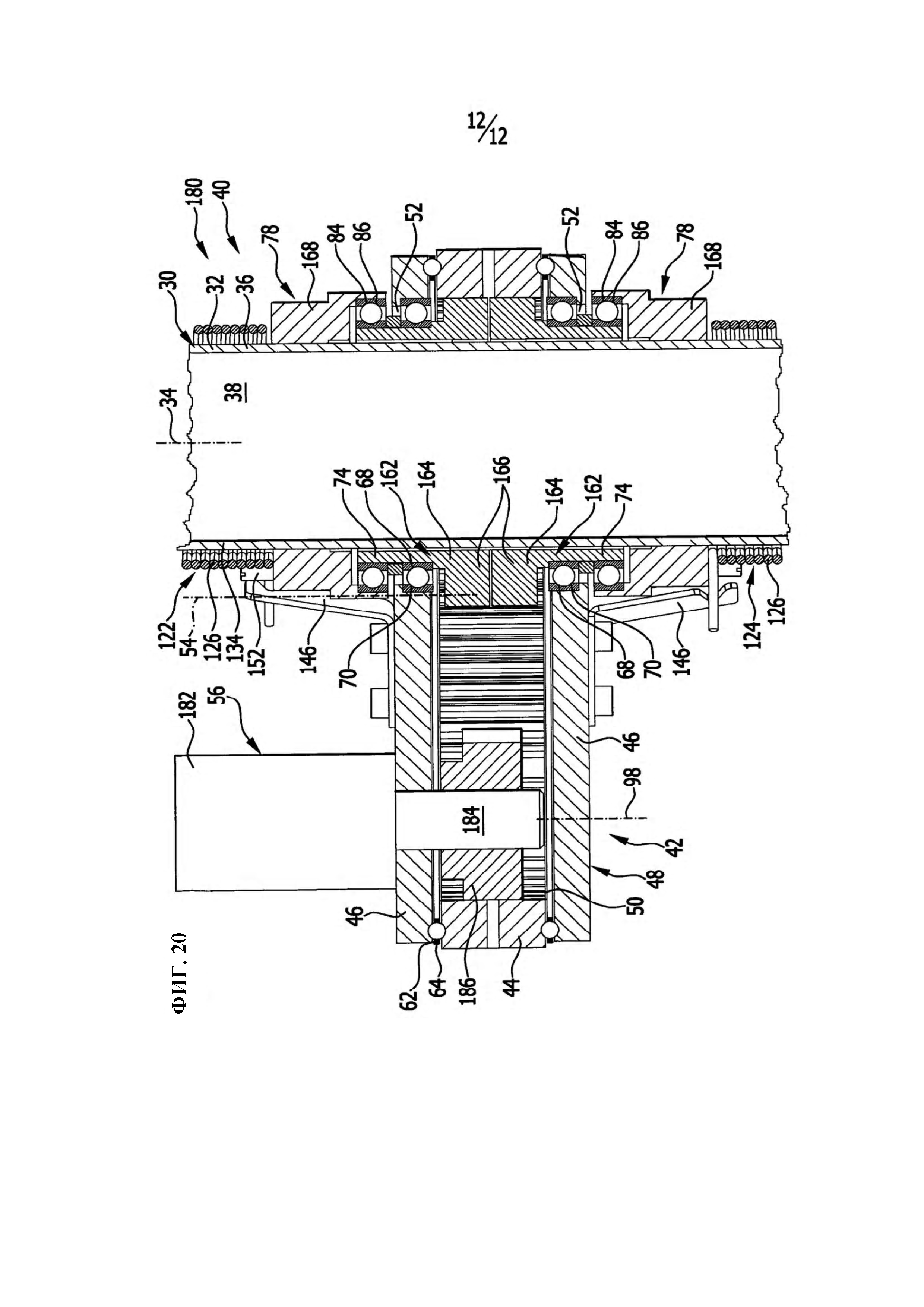

на фиг. 20 - соответствующее фиг. 6 изображение предлагаемой в изобретении щетки для обработки транспортных средств в четвертом предпочтительном варианте ее выполнения.

На фиг. 1 и 2 схематически показан предпочтительный вариант выполнения предлагаемой в изобретении установки для обработки транспортных средств, выполненной в виде портальной моечной установки 10 (далее - моечная установка) для чистки, в частности мойки, транспортного средства 12. В качестве примера транспортного средства 12 на фиг. 1 и 2 соответственно показаны малый автомобиль и автомобиль-фургон для развозки товаров, различающиеся своими контурами. В плоскости, поперечной продольному направлению транспортного средства, малый автомобиль имеет примерно трапециевидный контур, тогда как автомобиль-фургон для развозки товаров имеет скорее прямоугольный контур.

Для улучшения чистки транспортных средств 12, в том числе имеющих различные контуры, моечная установка 10 содержит два экземпляра предпочтительного варианта выполнения предлагаемой в изобретении щетки для обработки транспортных средств, которая в данном случае выполнена в виде моечной щетки 14 для мойки транспортных средств (далее - моечная щетка 14). Моечная щетка 14 представляет собой боковую щетку 16 для мойки боковых поверхностей 18 транспортного средства 12. В другом варианте осуществления изобретения предлагаемая моечная щетка 14 также может использоваться в качестве верхней щетки для чистки расположенных сверху областей транспортного средства, в частности крыши.

Моечные щетки 14 в функциональном отношении одинаковы и выполнены симметричными друг другу, вследствие чего ниже подробно рассматривается только одна моечная щетка 14.

Моечная установка 10 содержит две стойки 22, расположенные на установочной поверхности 20 и подвижные относительно транспортного средства 12 в его продольном направлении. Стойки 22 соединены друг с другом траверсой 24, которая может перемещаться относительно транспортного средства 12 вместе со стойками 22.

Моечные щетки 14 закреплены на траверсе 24 с возможностью изменения их положения посредством по меньшей мере одного исполнительного органа 26. В частности, посредством исполнительного органа моечные щетки 14 могут сдвигаться по траверсе 24 поперек направления движения транспортного средства, как это показано стрелками 28.

Кроме того, посредством исполнительного органа 26 можно регулировать наклон закрепленной на исполнительном органе 26 моечной щетки 14 относительно вертикали. Таким образом и посредством дополнительного перемещения моечной щетки 14 моечную щетку 14 при подаче к транспортному средству 12 можно известным образом приблизительно подгонять (приспосабливать) к контуру транспортного средства 12.

Если в случае малого автомобиля, изображенного на фиг. 1, моечную щетку 14 требуется наклонять относительно вертикали сильнее, а измеряемое в поперечном направлении 28 расстояние между моечными щетками 14 должно быть меньше, то в случае изображенного на фиг. 2 автомобиля-фургона для развозки товаров ввиду того, что его контур является скорее прямоугольным, моечные щетки 14 наклонены относительно вертикали лишь незначительно и, кроме того, находятся на большем расстоянии друг от друга, чем в примере, показанном на фиг. 1.

В другом предпочтительном варианте осуществления изобретения предлагаемая в изобретении установка для обработки транспортных средств может быть выполнена в виде линии обработки, в частности, линии мойки транспортных средств 12. При этом транспортное средство 12 может перемещаться относительно моечных щеток 14 посредством транспортирующего устройства.

Использование предлагаемой в изобретении моечной щетки 14 при чистке транспортного средства 12 позволяет достичь хорошего результата чистки, так как моечная щетка 14 может, по меньшей мере в известных пределах, подстраиваться к контуру транспортного средства 12, что позволяет чистящим элементам лучше ометать и очищать выпуклости или вогнутости в контуре. Ниже со ссылкой на фиг. 3-8 подробно рассматривается выполнение моечной щетки 14.

Моечная щетка 14 содержит несущую деталь 30, которая в данном случае выполнена в виде несущей трубы 32 и определяет (геометрическую) ось. Эта ось является осью 34 поворота. Несущая труба 32 содержит стенку 36 и заключенную в ней внутреннее пространство 38.

Выражения "осевой", "в осевом направлении" и "радиальный", "в радиальном направлении" в контексте изобретения следует толковать, если не оговорено иного, по отношению к оси 34 поворота.

Указания на положение и ориентацию в пространстве, такие, например, как "выше", "сверху", "ниже", "снизу" или тому подобные указания, в контексте изобретения следует толковать, если не оговорено иного, исходя из того, что моечная щетка 14 применяется по своему назначению в качестве боковой моечной щетки, которая закреплена на траверсе 24, свисая в вертикальном направлении или наклонном направлении.

Моечная щетка 14 разделена в осевом направлении на несколько щеточных сегментов 40. В данном случае имеется четыре щеточных сегмента 40, число которых, однако, может быть и другим. Высота каждого щеточного сегмента 40 составляет, например, примерно 40 см.

Щеточные сегменты 40 в данном случае выполнены одинаковыми. На фиг. 3-8 показан полностью или частично только один щеточный сегмент 40, конструкция которого поясняется ниже.

Каждый щеточный сегмент 40 содержит участок несущей трубы 32, так что отдельные участки несущей трубы 32 в совокупности образуют несущую трубу.

Каждый щеточный сегмент 40 содержит поворотное устройство 42 с вращающимся каркасом 44 и двумя поворотными элементами 46. Поворотное устройство 42 образует корпус 48 с внутренним пространством 50. Поворотные элементы 46, расположенные на расстоянии друг от друга в осевом направлении, образуют дисковые крышки корпуса 48. Вращающийся каркас 44 образует наружную (боковую) стенку корпуса 48. Выполненные плитообразными поворотные элементы 46 расположены с противоположных друг другу в осевом направлении сторон вращающегося каркаса 44. Несущая труба 32 проходит насквозь через корпус 48. Для этого в поворотных элементах выполнены 46 проходные отверстия 52.

Поворотные элементы 46 соединены друг с другом, например показанными на фиг. 5 парами "болт-гайка" или аналогичными стяжками.

Вращающийся каркас 44 выполнен в данном случае кольцеобразным и определяет ось 54 вращения щеточного сегмента 40, вокруг которой вращающийся каркас 44 приводится во вращение посредством приводного устройства 56, как поясняется ниже. Ось 54 вращения ориентирована параллельно оси 34 поворота, так что несущая труба 32 расположена с эксцентриситетом, т.е. эксцентрически, относительно вращающегося каркаса 44. И наоборот, вращающийся каркас 44 расположен с эксцентриситетом относительно несущей трубы 32. Поворотные элементы 46 ориентированы соосно с вращающимся каркасом 44.

Чистящие элементы 58, выполненные в данном случае в виде щетины, закреплены непосредственно или опосредованно на вращающемся каркасе 44. В случае моечной щетки 14 для крепления чистящих элементов 58 предусмотрен держатель 60, закрепленный радиально снаружи на вращающемся каркасе 44 и за счет этого соединенный с ним с фиксацией от проворачивания. Держатель 60 выполнен по типу барабана или мотовила (без обычно имеющихся у барабанов или мотовил боковых стенок) и также может быть охарактеризован как выполненный по типу клетки. Чистящие элементы 58 крепятся на держателе 60 радиально снаружи и приводятся во вращение за счет вращения вращающегося каркаса 44.

В данном случае чистящие элементы 58 являются гибкими, что позволяет им изгибаться при контакте с транспортным средством 12, причем степень их изгиба зависит от усилия их прижатия к транспортному средству 12.

Щеточные сегменты 40 выполнены так, что в осевом направлении между чистящими элементами 58 соседних щеточных сегментов 40 имеется лишь зазор небольшого размера, не заполненный чистящими элементами 58 (фиг. 1 и 2). Благодаря этому чистящие элементы 58 простираются в осевом направлении по существу по всей осевой длине щеточных сегментов 40.

Вращающийся каркас 44 опирается на поворотные элементы 46 посредством концентрически расположенных подшипниковых элементов 62 с возможностью вращения относительно этих поворотных элементов. Каждый из подшипниковых элементов 62 представляет собой, в частности, упорное (способное воспринимать осевые нагрузки) подшипниковое кольцо 64 и в данном случае выполнен в виде шарикоподшипника. В качестве альтернативы может применяться подшипник скольжения.

Поворотное устройство 42 способно поворачиваться относительно несущей трубы 32 вокруг своей оси 34 поворота. Для этого поворотные элементы 46 опираются с возможностью поворота на опорный элемент 66, причем опирание соответствующего поворотного элемента 46 на опорный элемент 66 обеспечивается соответствующим подшипниковым элементом 68. Подшипниковый элемент 68 в данном случае имеет вид подшипникового кольца 70 и выполнен в виде шарикоподшипника. В качестве альтернативы может применяться подшипник скольжения. Как показано, в частности, на фиг. 6, подшипниковое кольцо 70 расположено, в радиальном направлении, между поворотным элементом 46 и опорным элементом 66.

Опорный элемент 66 в данном случае выполнен в виде опорной гильзы 72, окружающей несущую трубу 32. Опорная гильза 72 ориентирована соосно с несущей трубой 32. При этом целесообразно, чтобы между опорной гильзой 72 и несущей трубой 32 имелся некоторый зазор. Это позволяет, например, упростить монтаж щеточного сегмента 40 и компенсировать возможные производственные допуски, т.е. допустимые в производстве отклонения от заданных размеров и форм.

Опорная гильза 72 в данном случае разделена в осевом направлении на три секции. Предусмотрено две секции 74 опорной гильзы, между которыми расположена средняя секция 76. Секции 74 опорной гильзы фланцеобразно прилегают к средней секции 76 и неподвижно соединены с ней, в данном случае резьбовыми соединениями. Каждая секция 74 опорной гильзы снабжена соответствующим подшипниковым кольцом 70, посредством которого на опорную гильзу 72 опирается соответствующий поворотный элемент 46.

В осевом направлении каждая секция 74 опорной гильзы выдается в направлении, обращенном от средней секции 76, за подшипниковое кольцо 70 и поворотный элемент 46. Средняя секция 76 расположена во внутреннем пространстве 50 корпуса 48.

Для осевой фиксации поворотного устройства 42 щеточный сегмент 40 содержит два стопорных элемента 78, расположенных с обращенных в осевом направлении друг от друга, т.е. противоположных, сторон корпуса 48 и опорной гильзы 72. Опорная гильза 72, а через нее и поворотное устройство 42, опосредованно опираются в осевом направлении на соответствующий стопорный элемент 78 и тем самым зафиксированы от перемещения в осевом направлении.

Стопорный элемент 78 выполнен в данном случае составным. Стопорный элемент 78 имеет закрепленное на несущей трубе 32 стопорное кольцо 80, соединенное с несущей трубой 32 резьбовыми соединениями. Стопорное кольцо 80 соединено с крепежным кольцом 82, например посредством резьбовых соединений. Крепежное кольцо 82 расположено в осевом направлении между стопорным кольцом 80 и опорной гильзой 72.

Посредством подшипникового элемента 84, выполненного в виде подшипникового кольца 86, участок секции 74 опорной гильзы, выступающий в осевом направлении за поворотный элемент 46 и подшипниковое кольцо 70, опирается на стопорный элемент 78 с возможностью вращения. Подшипниковое кольцо 86 выполнено в данном случае в виде шарикоподшипника. В качестве альтернативы может быть предусмотрен подшипник скольжения. Подшипниковое кольцо 86 расположено, в радиальном направлении, между секцией 74 опорной гильзы и охватывающим ее внешним участком крепежного кольца 82.

В осевом направлении соответствующий уступ 88 опорной гильзы 72 опирается на подшипниковое кольцо 70, которое, в свою очередь, через промежуточное кольцо 90 прилегает к подшипниковому кольцу 86 и опирается на него. Подшипниковое кольцо 86 опирается в осевом направлении на уступ 92 крепежного кольца 82.

Приводное устройство 56 в данном случае служит для привода вращающихся каркасов 44 всех щеточных сегментов 40. Приводное устройство 56 содержит приводной двигатель 94. Приводной двигатель 94 схематически изображен на фиг. 1 и 2, закреплен, например, на траверсе 24 и установлен в области исполнительного органа 26. Приводной двигатель 94 выполнен таким образом, чтобы вращающиеся каркасы 44 можно было по выбору приводить вокруг оси 54 вращения в одном из двух направлений вращения.

Кроме того, приводное устройство 56 содержит приводной вал 96, приводимый приводным двигателем 94 и определяющий ось 98 привода. Приводной вал 96 расположен в несущей трубе 32 с эксцентриситетом относительно нее, причем ось 98 привода и ось 34 поворота проходят параллельно друг другу.

Приводной вал 96 установлен с возможностью вращения в несущей трубе 32 посредством опорных втулок 116. Каждому щеточному сегменту 40 соответствуют, например, две опорные втулки 116 (фиг. 5 и 6). Приводной вал 96 проходит насквозь через соответствующую опорную втулку 116, на которой расположено подшипниковое кольцо 118, которое в данном случае выполнено в виде подшипника скольжения. В качестве альтернативы может быть предусмотрен шарикоподшипник.

Для крепления опорной втулки 116 используются фиксирующие элементы 120, которые в данном случае выполнены в виде винтов. Целесообразно, чтобы эти фиксирующие элементы 120 одновременно служили для фиксации стопорного кольца 80 стопорного элемента 78 на несущей трубе 32.

Выполненные в виде винтов фиксирующие элементы 120 проходят снаружи внутрь через стопорное кольцо 80 и стенку 36 несущей трубы и во внутреннем пространстве 38 сцепляются с опорной втулкой 116 (фиг. 6). Это позволяет обходиться без использования отдельных фиксирующих элементов для крепления стопорного элемента 78, с одной стороны, и опорной втулки 116 - с другой стороны. Кроме того благодаря креплению опорной втулки 116 снаружи упрощается монтаж моечной щетки 14.

На каждый щеточный сегмент 40 приводное устройство 56 содержит по одному приводному колесу 100, закрепленному с фиксацией от проворачивания на приводном валу 96. Приводное колесо 100 ориентировано соосно с приводным валом 96 и, таким образом, расположено с эксцентриситетом относительно оси 34 поворота. Приводное колесо 100 выполнено таких размеров, чтобы оно могло проходить своим участком через соответствующее проходное отверстие 102, образованное в стенке 36 несущей трубы. Таким образом, соответствующий участок приводного колеса 100 может выдаваться в радиальном направлении из внутреннего пространства 38 за пределы стенки 36 (фиг. 5 и 6).

Вращающийся каркас 44 в данном случае выполнен в виде полого колеса, которое опосредованно взаимодействует с приводным устройством 56, в частности с его приводным колесом 100. Для этого приводное устройство 56 содержит в данном случае соединительное колесо 104, внутренняя сторона которого сцеплена с приводным колесом 100, а наружная сторона которого сцеплена с вращающимся каркасом 44.

Соединительное колесо 104 образовано в данном случае средней секцией 76 опорной гильзы, т.е. опорным элементом 66. Таким образом, опорный элемент 66, помимо того, что он служит опорой для поворотного элемента 46, выполняет еще одну функцию, обеспечивая передачу приводного усилия с приводного колеса 100 на вращающийся каркас 44.

В данном случае вращающийся каркас 44 и приводное колесо 100 имеют зубья (зубчатые венцы), а соединительное колесо 104 снабжено зубьями как на внутренней стороне, так и на наружной стороне. Это обеспечивает надежность передачи приводного усилия с приводного вала 96 на вращающийся каркас 44.

В качестве альтернативы возможно фрикционное сцепление между приводным колесом 100 и соединительным колесом 104 и/или между соединительным колесом 104 и вращающимся каркасом 44.

В другом варианте выполнения может быть предусмотрено, что поворотное устройство 42 связано с двумя опорными элементами, в частности двумя опорными гильзами. Например, в отличие от описанного выше варианта, соединительное колесо 104 может быть соединено с участком (секцией), на который(-ую) опирается поворотный элемент 46, без фиксации от проворачивания. Для этого между соединительным колесом 104 и поворотным элементом 46 может быть расположен, например, упорный шарикоподшипник или подшипник скольжения.

В другом предпочтительном варианте выполнения может быть предусмотрено, что поворотный элемент 46 установлен на несущей трубе 32 не посредством опорного элемента 66, а непосредственно, предпочтительно при помощи подшипникового элемента. Также в этом случае может быть предусмотрен, как поясняется выше, упорный подшипник между соединительным колесом 104 и поворотным элементом 46.

Вращающийся каркас 44 может поворачиваться посредством поворотного устройства 42 относительно несущей трубы 32 вокруг оси 34 поворота. Это также можно рассматривать как поворот поворотного устройства 42, составной частью которого является вращающийся каркас 44, относительно несущей трубы 32 вокруг оси 34 поворота. Благодаря тому, что вращающийся каркас 44 установлен с возможностью вращения относительно поворотных элементов 46, вращающийся каркас 44 может приводиться (во вращение) посредством приводного устройства 56 независимо своего положения по углу поворота.

Посредством предлагаемой в изобретении моечной щетки 14 чистка транспортного средства 12 может выполняться с учетом от контура последнего. У каждого щеточного сегмента 40 поворотное устройство 42, а с ним и набор чистящих элементов 58, может поворачиваться вокруг несущей трубы 32 в зависимости от контура транспортного средства, но независимо от других щеточных сегментов 40.

При этом поворот вокруг оси 34 поворота возможен в двух противоположных друг другу направлениях 106 и 108 поворота (см. фиг. 9-12 и 13-16). Максимальный угол поворота составляет в данном случае примерно 180° в каждом направлении. Поскольку поворотные устройства 42 различных щеточных сегментов 40 могут поворачиваться относительно несущей трубы 32 независимо друг от друга, моечная щетка 14 может приспосабливаться (адаптироваться) к различным контурам транспортных средств 12, как это в качестве примера показано на фиг. 1 и 2 и поясняется со ссылкой на фиг. 9-16.

На фиг. 9-16 контур транспортного средства 12 условно обозначен вертикальной линией 110. Если в показанном на фиг. 9-12 примере вращающийся каркас 44 приводится во вращение в направлении, обозначенном стрелкой 112, то в показанном на фиг. 13-16 примере вращающийся каркас 44 приводится во вращение в направлении, обозначенном стрелкой 114. Направления 112, 114 вращения противоположны друг другу.

На примере фиг. 9-12 схематически показаны ситуации, в которых моечная щетка 14 расположена на разных расстояниях от контура транспортного средства 12, обозначенного линией 110. Когда контур транспортного средства 12 приближается к моечной щетке 14, т.е. расстояние от контура транспортного средства до несущей трубы 32, рассматриваемой как неподвижная, уменьшается, со стороны чистящих элементов 58 на поворотное устройство 42 действует крутящий момент. Этот крутящий момент воспринимается вращающимся каркасом 44. Под действием этого крутящего момента вращающийся каркас 44 посредством поворотного устройства 42 поворачивается относительно несущей трубы 32 вокруг оси 34 поворота. Поворот происходит в направлении 106 поворота, противоположном направлению 112 вращения. Угол поворота тем больше, чем меньше расстояние от несущей трубы 32 до контура транспортного средства и на фиг. 9-12 угол поворота последовательно увеличивается.

На фиг. 13-16 показан соответствующий случай, причем вращающийся каркас 44 приводится в противоположном направлении 114 вращения. С уменьшением расстояния от контура транспортного средства до несущей трубы 32, рассматриваемой как неподвижная, вращающийся каркас 44 и в этом случае поворачивается посредством поворотного устройства 42 относительно несущей трубы 32. Поворот происходит в направлении 108 поворота, противоположном направлению 114 вращения.

Особенно выгодно в случае моечной щетки 14 то, что несущая труба 32 является неприводной. Приводное устройство 56 воздействует не на несущую трубу 32, а лишь на установленный в ней приводной вал 96. Это позволяет обеспечить небольшую движущуюся массу моечной щетки 14. В частности, несущая труба 32 может иметь небольшую массу и может быть выполнена со сравнительно тонкой стенкой. Посредством несущей трубы 32 воспринимаются лишь удерживающие усилия, но не передается крутящий момент. Это дает, в частности, возможность оптимизировать независимо друг от друга, с одной стороны, крепление щеточных сегментов 40 на несущей трубе 32, а с другой стороны - приводное устройство 56 для привода во вращение вращающихся каркасов 44.

Достижение лучшего результата чистки также может обеспечиваться тем, что вращающийся каркас 44 может приводиться во вращение по выбору в направлениях 112 или 114. В зависимости от того, какой контур требуется очистить на транспортном средстве 12, может выбираться одно или другое направление 112, 114 вращения. Это позволяет, в частности, лучше очищать имеющиеся на транспортном средстве 12 поднутрения, например, в области наружных зеркал заднего вида. Изменения направления 112, 114 вращения также могут предприниматься, в частности, при очистке передней и/или задней частей транспортного средства.

Щеточный сегмент 40 содержит первое возвратное устройство 122 и второе возвратное устройство 124. Оба возвратных устройства 122, 124 имеют соответствующий возвратный элемент 126.

В функциональном отношении возвратные устройства 122, 124 выполнены одинаково. При этом возвратные устройства 122, 124 выполнены так, что поворот поворотного устройства 42 в направлении 106 происходит против действия возвратного устройства 122. Поворот поворотного устройства 42 в направлении 108 происходит против действия возвратного устройства 124. Соответственно другое возвратное устройство 124, 122, которое не противодействует повороту в направлении 106, 108, действия на поворотное устройство 42 не оказывает. Ниже подробно рассматривается в основном возвратное устройство 122, причем соответствующие пояснения соответствующим образом относятся и к возвратному устройству 124.

Возвратные устройства 122, 124 расположены с обращенных в осевом направлении друг от друга сторон поворотного устройства 42. Возвратное устройство 122 расположено выше поворотного устройства 42, а возвратное устройство 124 - ниже поворотного устройства 42.

Как показано, в частности, на фиг. 7, возвратный элемент 126 выполнен в виде упруго деформируемого пружинного элемента 128. Пружинный элемент 128 представляет собой пружину 130 кручения, выполненную в виде винтовой пружины с множеством витков 132. Пружина 130 кручения окружает несущую трубу 32. Таким образом, несущая труба 32 служит сердечником 134 для установки пружины 130 кручения. Благодаря этому пружина 130 кручения надежно удерживается на своем месте на несущей трубе 32 и подкрепляется для противодействия опрокидывающим моментам, способным возникать при деформации пружины 130 кручения.

Между витками 132 пружины кручения и стенкой 36 несущей трубы в радиальном направлении имеется некоторый зазор, позволяющий пружине 130 кручения деформироваться при повороте поворотного устройства 42.

Независимо от положения поворотного устройства 42 пружина 130 кручения расположена внутри контура вращающегося каркаса 44 и, в частности, не выдается за этот контур в радиальном направлении. Это гарантирует, что пружина 130 кручения не сможет войти в контакт с поверхностями транспортного средства и повредить их.

В осевом направлении пружина 130 кручения расположена между обеспечивающим для нее опору (через стопорное кольцо 80) стопорным элементом 78 и удерживающим элементом 136, на который пружина 130 кручения также может опираться в осевом направлении. Удерживающий элемент 136 является неподвижным относительно несущей трубы 32 и также не приводится во вращение приводным устройством 56. В частности, в случае моечной щетки 14 удерживающий элемент 136 зафиксирован на несущей трубе 32. В данном случае удерживающий элемент 136 выполнен в виде зажимного кольца 138, окружающего несущую трубу 32.

В удерживающем элементе 136 образовано по меньшей мере одно гнездо 140 для концевого участка 142 пружины 130 кручения. Гнездо 140 выполнено в виде сквозного отверстия. Предпочтительно, чтобы в окружном направлении несущей трубы 32 было расположено несколько гнезд 140.

Концевой участок 142 пружины кручения может входить в гнездо 140, вследствие чего удерживающий элемент 136 образует неподвижную точку приложения усилия для пружины 130 кручения.

Концевой участок 144 пружины кручения, противоположный концевому участку 142, воздействует на упорный элемент 146, закрепленный на поворотном элементе 46, обращенном к пружине 130 кручения. Упорный элемент 146 образует подвижную точку приложения усилия для пружины 130 кручения. Концевой участок 144 выполнен, например, радиально отогнутым относительно витков 132.

Упорный элемент 146 образован упорным уголком 148, закрепленным на поворотном элементе 46, например посредством резьбового соединения. В упорном уголке 148 выполнена выемка 150 под концевой участок 144 пружины кручения. Эта выемка 150 открыта в сторону, вследствие чего концевой участок 144 пружины кручения может выходить из этой выемки 150 и снова входить в нее.

Кроме того, возвратное устройство 122 содержит упорный элемент 152, также расположенный неподвижно относительно несущей трубы 32. В данном случае упорный элемент 152 представляет собой упорный штифт 154, расположенный на стопорном элементе 78, в частности его стопорном кольце 80. Например, упорный штифт 154 ввинчен в стопорное кольцо 80.

Пружина 130 кручения выполнена так, что при ее фиксации на удерживающем элементе 136 и прилегании к упорному элементу 152 она находится в состоянии предварительного натяжения. Например, пружина 130 кручения предварительно натянута по меньшей мере на одном своем витке 132, в частности на нескольких витках 132.

Поворотное устройство 42 может занимать показанное на фиг. 9 и 13 нейтральное (исходное) положение относительно несущей трубы 32. В этом нейтральном положении концевые участки 144 обеих пружин 130 кручения упираются в соответствующие упорные элементы 152 и входят в выемки 150 соответствующих упорных уголков 148.

Упорные элементы 152 расположены так, что они находятся на небольшом расстоянии друг от друга в окружном направлении несущей трубы 32, вследствие чего между упорными элементами 152 вдоль направлений 106, 108 поворота существует небольшое угловое смещение. Поэтому, когда поворотное устройство 42 занимает нейтральное положение, ни одна из пружин 130 кручения не воздействует на поворотное устройство 42 силой упругости и таким образом не прикладывает к поворотному устройству крутящий момент.

Если на вращающийся каркас 44, а значит и на поворотное устройство 42 действует крутящий момент, создаваемый чистящими элементами 58, поворотное устройство 42 может повернуться из нейтрального положения в направлении 106 поворота (фиг. 9-12). Этот поворот совершается против действия пружины 130 кручения возвратного устройства 122 и силы ее предварительного натяжения. Благодаря предварительному натяжению обеспечивается приложение к поворотному устройству 42 восстанавливающей силы уже в самом начале поворота, что позволяет еще лучше задать нейтральное положение поворотного устройства 42.

Что же касается пружины 130 кручения другого возвратного устройства, а именно возвратного устройства 124, то при повороте в направлении 106 поворота она не прикладывает к поворотному устройству 42 крутящий момент, поскольку эта пружина 130 кручения прилегает к упорному элементу 152 возвратного устройства 124, вследствие чего пружина 130 кручения также не натягивается.

Поскольку поворотное устройство 42 поворачивается в целом, поворачивается и упорный уголок 148 возвратного устройства 124, при этом концевой участок 144 пружины выходит из выемки 150. И наоборот, при обратном повороте концевой участок 144 снова входит в выемку 150.

При исчезновении крутящего момента, создаваемого посредством чистящих элементов 58, поворотное устройство под действием крутящего момента, создаваемого восстанавливающей силой пружины 130 кручения, снова поворачивается в свое нейтральное положение.

Соответствующим образом поворотное устройство 42 может поворачиваться и в направлении 108 поворота против действия пружины 130 кручения возвратного устройства 124 и силы ее предварительного натяжения (фиг. 13-16). Пружина 130 кручения возвратного устройства 122 прилегает к своему упорному элементу 152. Она не прикладывает к поворотному устройству 42 крутящий момент и также не натягивается. Упорный уголок 148 возвратного устройства 122 может поворачиваться вместе с поворотным устройством. Обратный поворот в нейтральное положение происходит за счет того, что восстанавливающая сила пружины 130 кручения возвратного устройства 124 создает действующий на поворотное устройство 42 крутящий момент.

Крутящие моменты, прикладываемые пружинами 130 кручения к поворотному устройству 42, противоположны друг другу. В данном случае при повороте из нейтрального положения на поворотное устройство действует крутящий момент, создаваемый только соответствующей одной из пружин 130 кручения.

Применение пружин 130 кручения, имеющей множество витков 132, в предварительно натянутом состоянии показывает себя на практике особенно выгодным для обеспечения надежного функционирования моечной щетки 14. Пружинные элементы 128 имеют по существу линейную характеристику. Поворот поворотного устройства 42 в обоих направлениях 106 и 108 поворота происходит при приближении контура транспортного средства к моечной щетке 14 равномерно (плавно) и не резко. Таким образом гарантируется, что чистящие элементы 58 в любое время имеют достаточный, но не чрезмерно плотный контакт с транспортным средством 12. Благодаря этому достигается в целом лучший результат чистки.

Поворотные элементы 46, поворачиваясь под действием восстанавливающей силы соответствующей пружины 130 кручения для занятия поворотным устройством 42 нейтрального положения, служат поводками для вращающегося каркаса 44, т.е. сообщают вращающемуся каркасу движение поворота. И наоборот, вращающийся каркас 44, воспринимая крутящий момент, создаваемый чистящими элементами 58, действует в качестве поводка для поворотных элементов 46, т.е. сообщает им движение поворота.

Возможность изменения предварительного натяжения пружины 130 кручения имеет несколько преимуществ. В зависимости от того, в какое гнездо 140 входит концевой участок 142, изменяется восстанавливающая сила пружины 130 кручения. Это позволяет регулировать начальное усилие страгивания поворотного устройства из нейтрального положения, т.е. действующее на вращающийся каркас 44 со стороны чистящих элементов 58 усилие, при котором начинается движение поворота. И наоборот, можно регулировать усилие прилегания чистящих элементов 58 к транспортному средству 12 и/или угол поворота, чтобы оказывать влияние на интенсивность очистки транспортного средства 12.

При использовании разных чистящих элементов 58, отличающихся друг от друга удельными коэффициентами трения, регулировкой предварительного натяжения пружин 130 кручения можно добиться одинаковых или сопоставимых усилий прилегания.

Ниже со ссылкой на фиг. 17-20 рассматриваются другие предпочтительные варианты выполнения предлагаемой в изобретении щетки для обработки транспортных средств. Все эти щетки для обработки транспортных средств выполнены в виде моечных щеток для мойки транспортных средств, которые в дальнейшем для простоты называются моечными щетками и которые могут использоваться в моечной установке 10.

Для обозначения одних и тех же или функционально равнозначных признаков и деталей используются одинаковые ссылочные номера. Преимущества, упоминавшиеся при рассмотрении моечной щетки 14, также могут достигаться в моечных щетках, рассматриваемых ниже. Во избежание повторов могут приводиться ссылки на изложенное выше описание. Ниже в основном рассматриваются отличия от описанной выше моечной щетки.

На фиг. 17 и 18 частично показан щеточный сегмент 40 моечной щетки, обозначенной номером 160. На фиг. 18, которая по исполнению соответствует фиг. 7, показано возвратное устройство 122. Приведенные ниже пояснения относятся соответственно к возвратному устройству 124.

В конструкции моечной щетки 160 вместо опорного элемента 66 предусмотрено два опорных элемента 162, каждый из которых выполнен в виде опорной гильзы 164. Вместо членения опорной гильзы 72 на три части с секциями 74 опорной гильзы и соединительным колесом 104, предусмотрено двухчастное исполнение с двумя опорными гильзами 164, каждая из которых содержит секцию 74 опорной гильзы и соединительное колесо 166, предпочтительно соединенное за одно целое с ней. Соединительные колеса 166 в остальном выполнены аналогично соединительному колесу 104 и совместно имеют осевую протяженность, соответствующую осевой протяженности соединительного колеса 104. Опорные гильзы 164 могут быть соединены друг с другом или отделены друг от друга. Приводное колесо 100 сцеплено с обоими соединительными колесами 166, а каждое соединительное колесо 166 сцеплено с вращающимся каркасом 44.

Стопорный элемент 78 имеет цельное стопорное кольцо 168, которое по форме и назначению соответствует стопорному кольцу 80 вместе с крепежным кольцом 82, предусмотренным в моечной щетке 14.

Удерживающий элемент 136 возвратных устройств 122 и 124 в случае моечной щетки 160 образован самой несущей трубой 32. Гнезда 140 представляют собой отверстия в стенке 36 несущей трубы. Концевой участок 142 пружины 130 кручения входит в одно из таких сквозных отверстий в радиальном направлении. Это позволяет обходиться без отдельного удерживающего элемента.

Упорный элемент 152 в моечной щетке 160 выполнен за одно целое со стопорным кольцом 168 и, например, приформован к нему.

На фиг. 19 приведено частичное изображение щеточного сегмента 40 моечной щетки, обозначенной номером 170.

В случае моечной щетки 170 приводное устройство 56 содержит несколько приводных двигателей 172. Посредством приводного двигателя 172 приводится во вращение приводной вал 174, расположенный с эксцентриситетом относительно оси 34 поворота. На приводном валу 174 с фиксацией от проворачивания закреплено приводное колесо 100. Благодаря применению различных приводных двигателей 172 можно исключить из конструкции приводной двигатель 94, приводной вал 96 и опорные втулки 116.

Каждому щеточному сегменту 40 и его вращающемуся каркасу 44 придан свой приводной двигатель 172. Это позволяет приводить вращающиеся каркасы 44 индивидуально, в частности с разными частотами вращения и/или в разных направлениях вращения. Благодаря этому, например, можно оптимизировать чистку транспортного средства 12 в его определенной области посредством контактирующего с этой областью щеточного сегмента 40.

Например, нижние области транспортного средства можно очищать, приводя вращающийся каркас 44 во вращение с более высокой скоростью и более высокой интенсивностью, поскольку эти области транспортного средства обычно загрязнены сильнее. Области транспортного средства, расположенные на транспортном средстве сверху, например вблизи крыши, можно очищать, например, при меньшей частоте вращения вращающегося каркаса 44 и с уменьшенной интенсивностью чистки.

В случае моечной щетки 170 приводной двигатель 172 расположен во внутреннем пространстве 38. Приводной двигатель 172 предпочтительно закреплен пропущенными снаружи через стенку 36 фиксирующими элементами. При этом предпочтительно используются фиксирующие элементы 120, которые также фиксируют на несущей трубе 32 стопорный элемент 78.

На фиг. 20 приведено частичное изображение щеточного сегмента 40 моечной щетки, обозначенной номером 180.

В моечной щетке 180 также предусмотрены приводные двигатели 182, причем каждому щеточному сегменту 40 придан свой приводной двигатель 182. Это позволяет исключить из конструкции щетки приводной двигатель 94, приводной вал 96 и опорные втулки 116.

Приводные двигатели 182 в моечной щетке 180 закреплены на соответствующем корпусе 48. Например, приводной двигатель 182 соединен с поворотным элементом 46 при помощи не показанных на чертеже резьбовых соединений. Приводной двигатель 182 предпочтительно прилегает к корпусу 48 сверху.