Инструмент для очистки поверхностей - RU2478328C2

Код документа: RU2478328C2

Чертежи

Описание

Настоящее изобретение относится к инструменту для очистки поверхностей, в частности внутренних полов и наружных полов. Как известно, инструменты для очистки поверхностей, в частности полов, такие как, например, щетки, могут состоять из пластины, которая поддерживает ряд щетинок, и рукоятки, прикрепленной на конце вышеуказанной пластины. Щетина может состоять из нитей, изготовленных из пластика или другого материала, например, при максимальном наклоне 30° относительно опорной пластины и при максимальной длине по оси 15 сантиметров. Этот наклон выполнен по продольной оси опорной пластины.

Основной недостаток, чаще всего встречающийся в щетках для очистки больших поверхностей, заключается в большом механическом напряжении, действующем на пользователя, когда он работает со щеткой. Фактически, при работе пользователь захватывает рукоятку обеими руками и на них передается все механическое напряжение, возникающее в результате трения между щетиной и полом, подвергаемым очистке.

Следующий недостаток, обнаруженный в вышеуказанных щетках, происходит из системы крепления рукоятки к вышеуказанной пластине. Во многих случаях концевой участок рукоятки, предназначенный для крепления к пластине, деформируется и принимает, по существу, плоскую конфигурацию. Представляется очевидным, что такое применение с деформацией не только требует больших затрат, но и обуславливает меньшее механическое сопротивление рукоятки с логически вытекающим значительным риском поломки рукоятки у деформированного конца.

Из современного уровня техники известны щетки, содержащие опорный элемент для щетины и рукоятку, соединенную с вышеуказанным опорным элементом с помощью демпфирующего средства, пригодного для демпфирования механического напряжения, передаваемого по вышеуказанной рукоятке.

Кроме того, известны щетки, содержащие опорный элемент для щетины, соединительный элемент, который продолжается от поверхности опорного элемента, и рукоятку, соединенную с соединительным элементом, с осевым концевым участком вышеуказанной рукоятки, который связан с соединительным средством, пригодным для соединения вышеуказанного осевого концевого участка вышеуказанной рукоятки с вышеуказанным соединительным элементом.

Положение рукоятки относительно опорной пластины для щетины, по существу, является фиксированным, что затрудняет использование инструмента, в частности, в случае, когда должны быть очищены те участки поверхности, которые для легкого доступа требуют изменения наклона рукоятки относительно опорной пластины для щетины.

Также известны инструменты для очистки поверхностей, в которых можно изменять наклон рукоятки относительно опорной пластины для щетины, но эта операция, в общем, является сложной и нелегкой для выполнения и, кроме того, отсутствует абсолютная гарантия поддержания наклонного положения рукоятки относительно опорной пластины для щетины.

И, наконец, замена опорной пластины для щетины является сложной и требует значительного времени.

Настоящее изобретение предназначено для устранения вышеуказанных недостатков.

По настоящему изобретению предлагается инструмент для очистки поверхностей, содержащий опорный элемент, который удерживает ряд щетинок или групп щетинок, и рукоятку для захвата и маневрирования вышеуказанным инструментом, отличающийся тем, что он, кроме того, содержит соединительный элемент, который может быть присоединен с возможностью разборки к вышеуказанному опорному элементу и к которому может быть присоединена с возможностью разборки вышеуказанная рукоятка.

Инструмент по изобретению позволяет просто и быстро заменять опорный элемент для щетины в случае его износа.

По преимущественному варианту выполнения настоящего изобретения между вышеуказанным соединительным элементом и вышеуказанной рукояткой предусмотрен крепежный элемент, к которому может подвижно крепиться вышеуказанная рукоятка; вышеуказанный крепежный элемент имеет регулируемое угловое положение относительно вышеуказанного соединительного элемента.

Это позволяет регулировать наклон рукоятки инструмента, чтобы оптимизировать управляемость инструментом по изобретению, по существу, при любых условиях использования.

По другому преимущественному варианту выполнения настоящего изобретения предлагается демпфирующее средство между вышеуказанной рукояткой и вышеуказанным крепежным элементом для демпфирования и/или поглощения возможного несоответствующего механического напряжения, возникающего, например, из-за соударений опорного элемента для щетины с препятствиями во время использования инструмента.

Некоторые способы осуществления изобретения будут описаны ниже на не ограничивающем примере со ссылкой на приложенные чертежи, на которых:

Фиг.1 - вид в перспективе опорного элемента для щетины инструмента для очистки поверхностей по изобретению;

Фиг.2 - вид сбоку на опорный элемент по Фиг.1;

Фиг.3 - вид сверху на опорный элемент по Фиг.1;

Фиг.4 - вид снизу на опорный элемент по Фиг.1;

Фиг.5 - вид первого варианта выполнения соединительного элемента для соединения рукоятки с опорным элементом для щетины;

Фиг.6 - вид сверху на соединительный элемент по Фиг.5;

Фиг.7 - перспективный вид на соединительный элемент по Фиг.5;

Фиг.8 - вид второго варианта выполнения соединительного элемента для соединения рукоятки с опорным элементом для щетины;

Фиг.9 - вид сверху на соединительный элемент по Фиг.8;

Фиг.10 - перспективный вид соединительного элемента по Фиг.8;

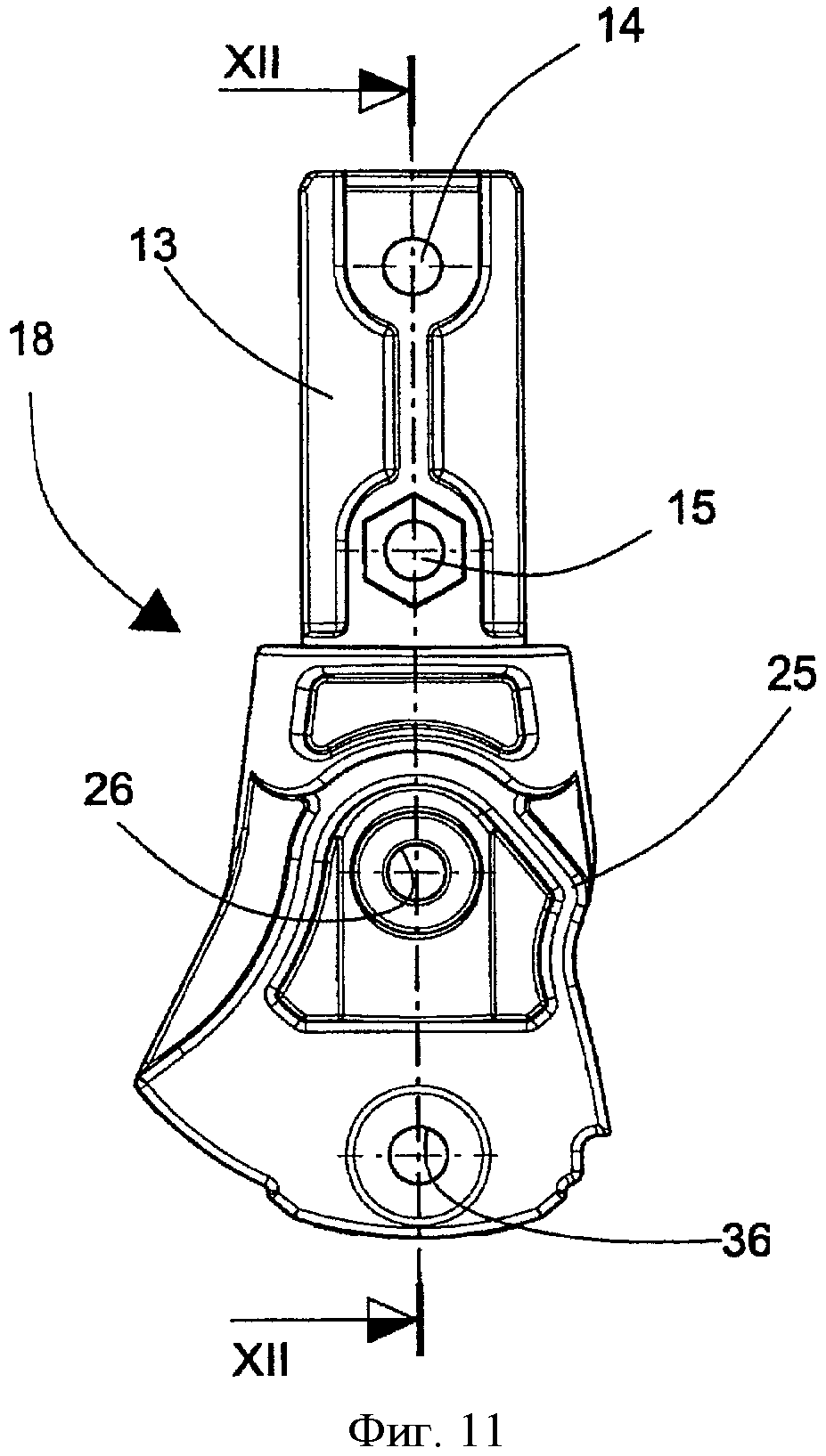

Фиг.11 - вид первого варианта выполнения крепежного элемента для рукоятки, который может быть соединен с соединительным элементом по Фиг.8-10;

Фиг.12 - разрез по плоскости XII-XII по Фиг.11;

Фиг.13 - перспективный вид крепежного элемента по Фиг.11;

Фиг.14 - вид комплекта, состоящего из соединительного элемента по Фиг.8, вставленного в опорный элемент для щетины по Фиг.1, и крепежного элемента по Фиг.11-13;

Фиг.15 - вид сверху по Фиг.14;

Фиг.16 - разрез по плоскости XVI-XVI по Фиг.15;

Фиг.16а и 16b - конструктивные элементы по Фиг.16;

Фиг.17 - перспективный вид комплекта по Фиг.14;

Фиг.18 - разрез по плоскости XVIII-XVIII по Фиг.14;

Фиг.19 - увеличенный конструктивный элемент по Фиг.18;

Фиг.20 - вид второго варианта выполнения крепежного элемента для рукоятки инструмента по изобретению;

Фиг.21 - разрез по плоскости XXI-XXI по Фиг.20;

Фиг.22 - перспективный вид крепежного элемента по Фиг.20;

Фиг.23 - вид демпфирующего элемента, соединенного с крепежным элементом, показанным по Фиг.20-22;

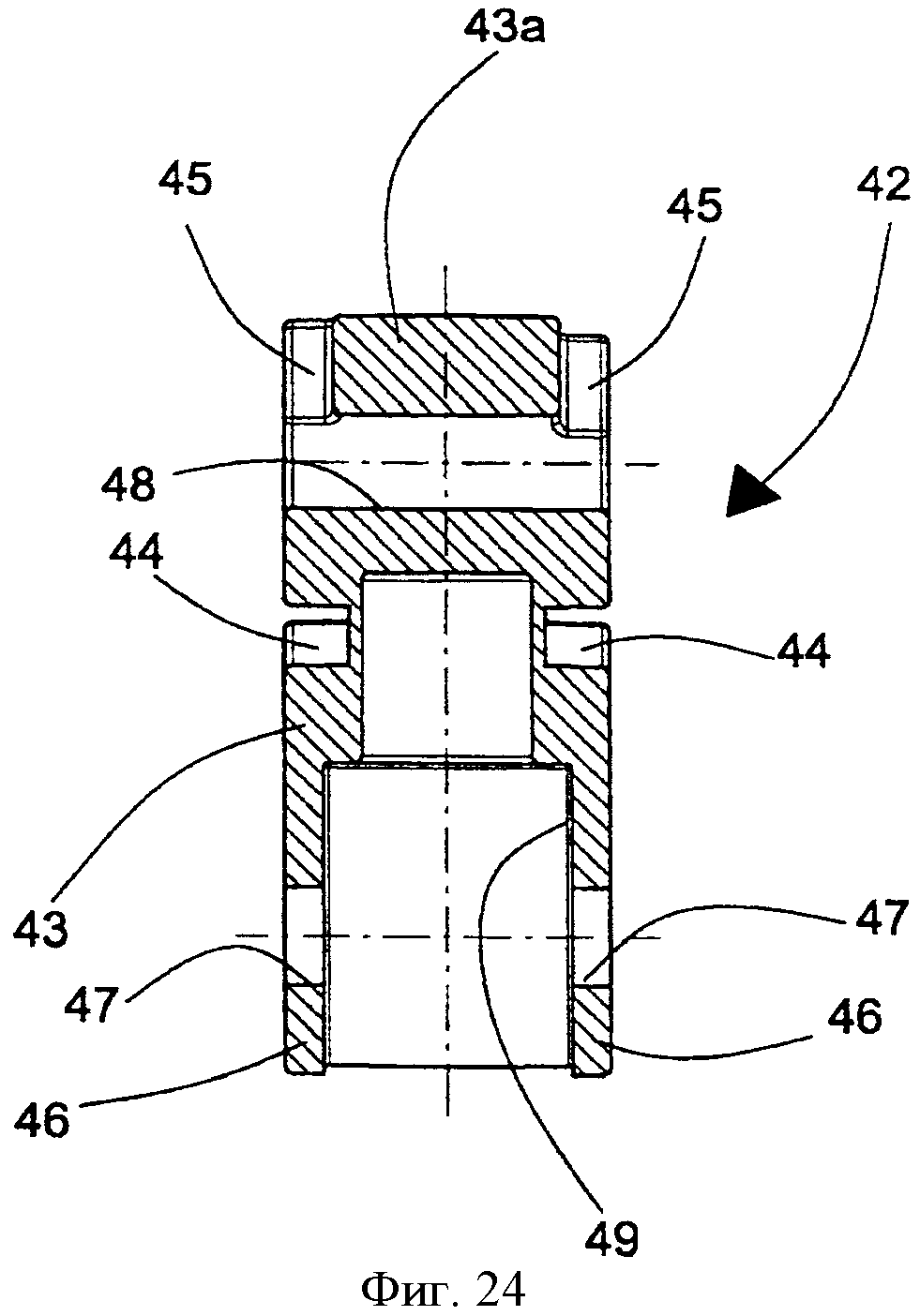

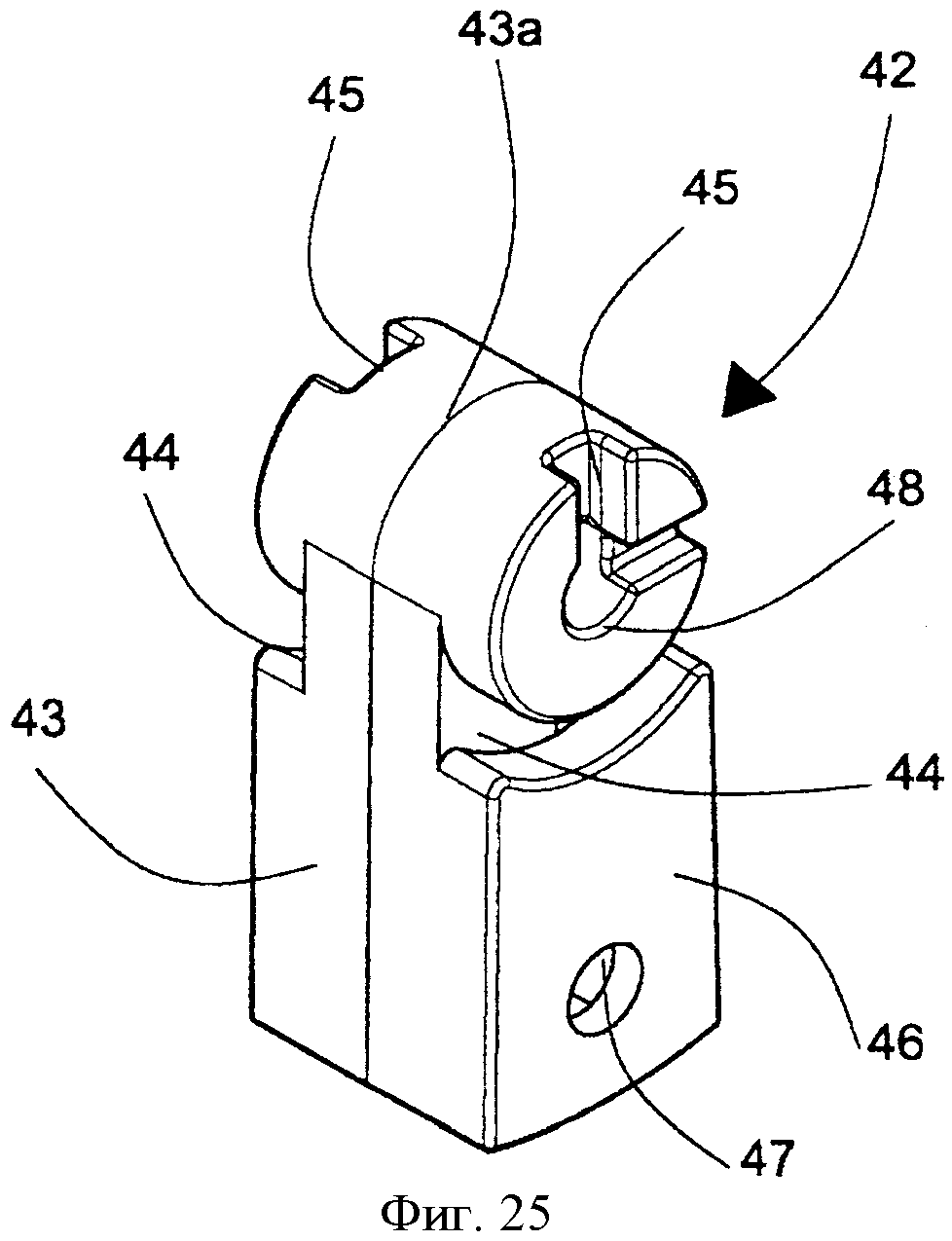

Фиг.24 - разрез по плоскости XXIV-XXIV по Фиг.23;

Фиг.25 - перспективный вид демпфирующего элемента по Фиг.23;

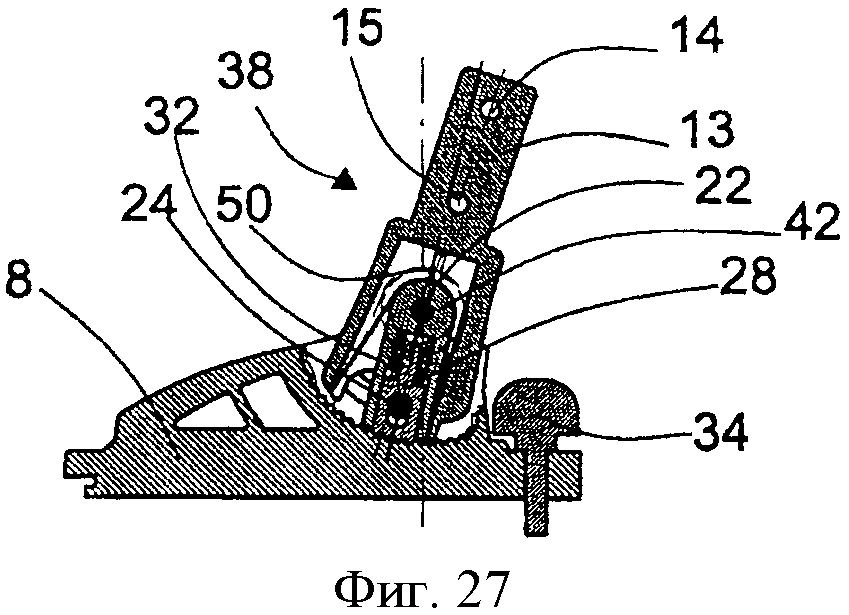

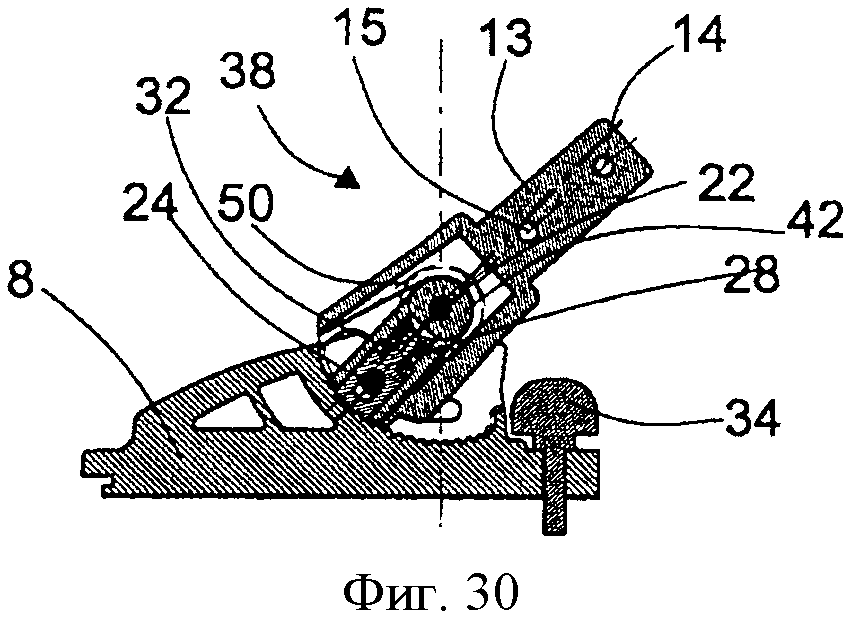

Фиг.26-31 - разные рабочие положения, которые может принимать крепежный элемент по Фиг.20 относительно соединительного элемента;

Фиг.32 - третий вариант выполнения крепежного элемента, соединенного с соединительным элементом по Фиг.8;

Фиг.33 - разрез по плоскости XXXIII-XXXIII по Фиг.32;

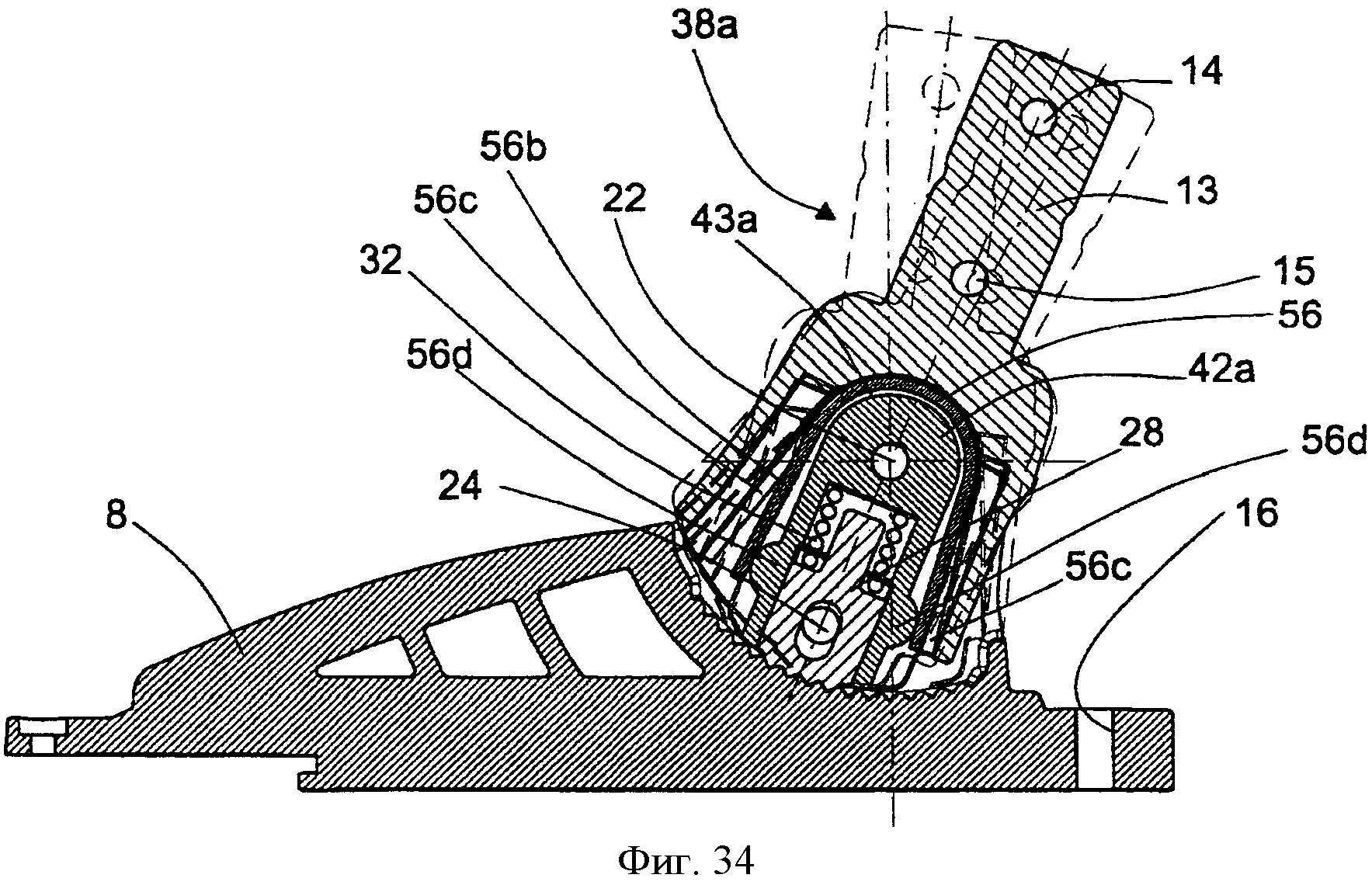

Фиг.34 и 35 - вариант второго варианта выполнения крепежного элемента, показанного по Фиг.20-31;

Фиг.35а - конструктивный элемент варианта по Фиг.34 и 35;

Фиг.35b - разрез по плоскости XXXVb-XXXVb по Фиг.35а;

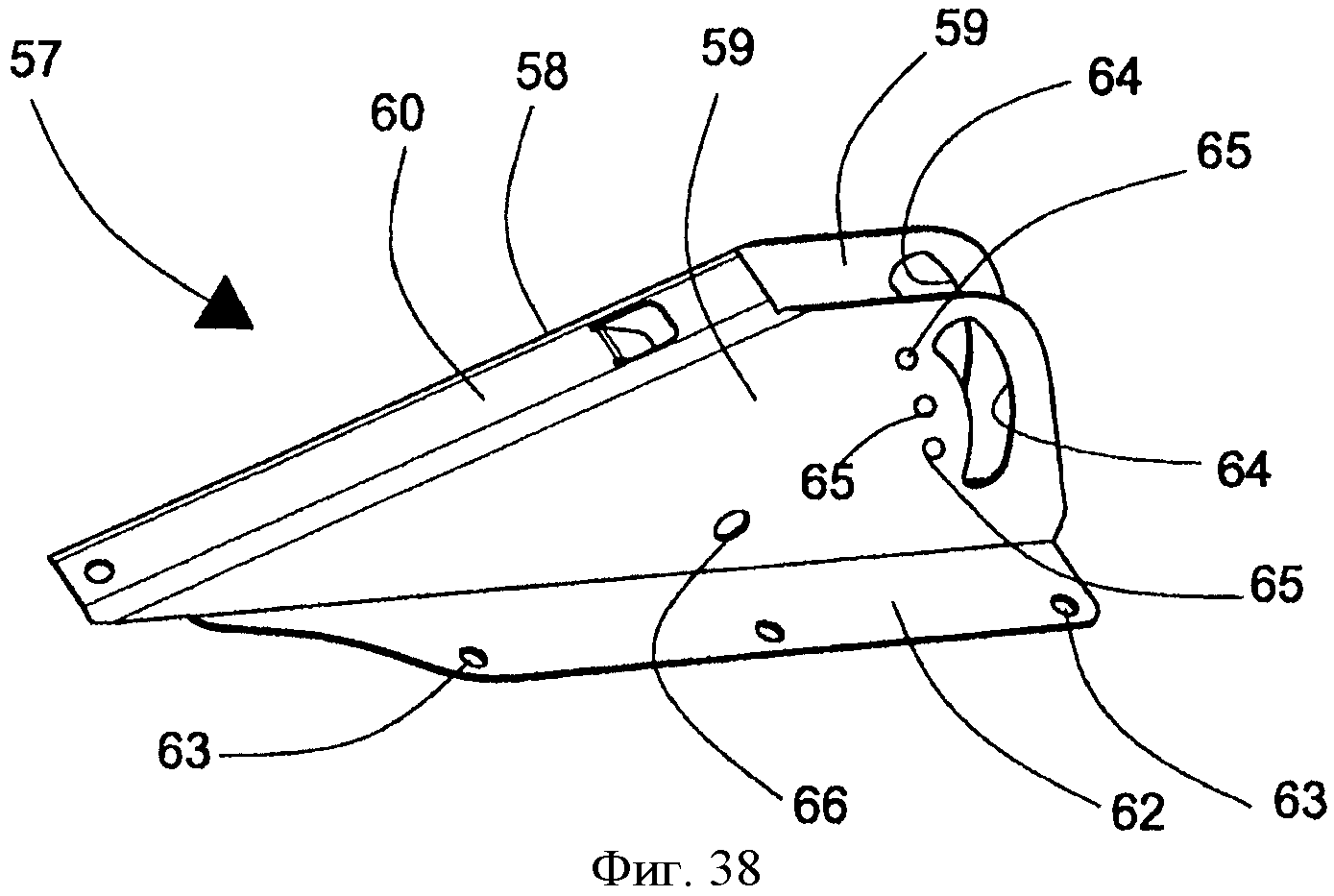

Фиг.36 - вид третьего варианта выполнения соединительного элемента, соединенного с опорным элементом для щетины;

Фиг.37 - вид сверху на Фиг.36;

Фиг.38 - перспективный вид на Фиг.36.

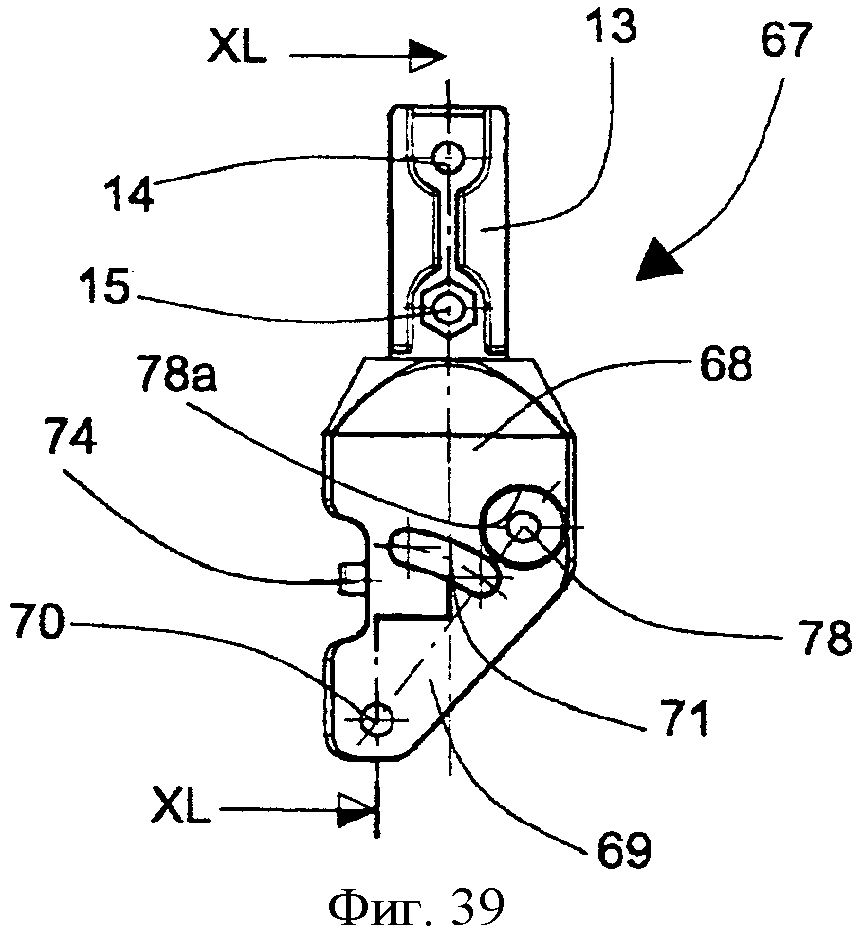

Фиг.39 - вид на четвертый вариант выполнения крепежного элемента, соединенного с соединительным элементом, показанным на Фиг.36-38;

Фиг.40 - разрез по плоскости XL-XL по Фиг.39;

Фиг.41 - перспективный вид крепежного элемента по Фиг.39;

Фиг.42 - перспективный вид комплекта, состоящего из соединительного элемента по Фиг.36-38, соединенного с опорным элементом для щетины по Фиг.1 и опорным элементом по Фиг.33-41;

Фиг.43 - вид сверху на вариант установки крепежного элемента по Фиг.39-41 в соединительном элементе по Фиг.36-38;

Фиг.44 - разрез по плоскости XLIV-XLIV по Фиг.43;

Фиг.45-47 - разные рабочие положения, которые может принимать крепежный элемент по Фиг.39-41 в варианте установки, показанном на Фиг.43 и 44;

Фиг.48 - разрез, аналогичный разрезу по Фиг.44, относящийся к комплекту из Фиг.42;

Фиг.49 - вид пятого варианта выполнения крепежного элемента, соединенного с соединительным элементом, показанным на Фиг.36-38;

Фиг.50 - разрез по плоскости XL-XL по Фиг.49;

Фиг.51 - перспективный вид крепежного элемента по Фиг.49;

Фиг.52 - вид комплекта, состоящего из соединительного элемента по Фиг.36-38, вставленного в опорный элемент для щетины по Фиг.1, и крепежного элемента по Фиг.49-51;

Фиг.53 - продольный разрез комплекта по Фиг.52;

Фиг.54 - перспективный вид четвертого варианта выполнения соединительного элемента, соединенного с крепежным элементом, показанным на Фиг.39-41, или с крепежным элементом, показанным на Фиг.49 и 51;

Фиг.55 - перспективный вид крепежного элемента для соединения рукоятки с крепежным элементом;

Фиг.56 - вид сверху на крепежный элемент по Фиг.55;

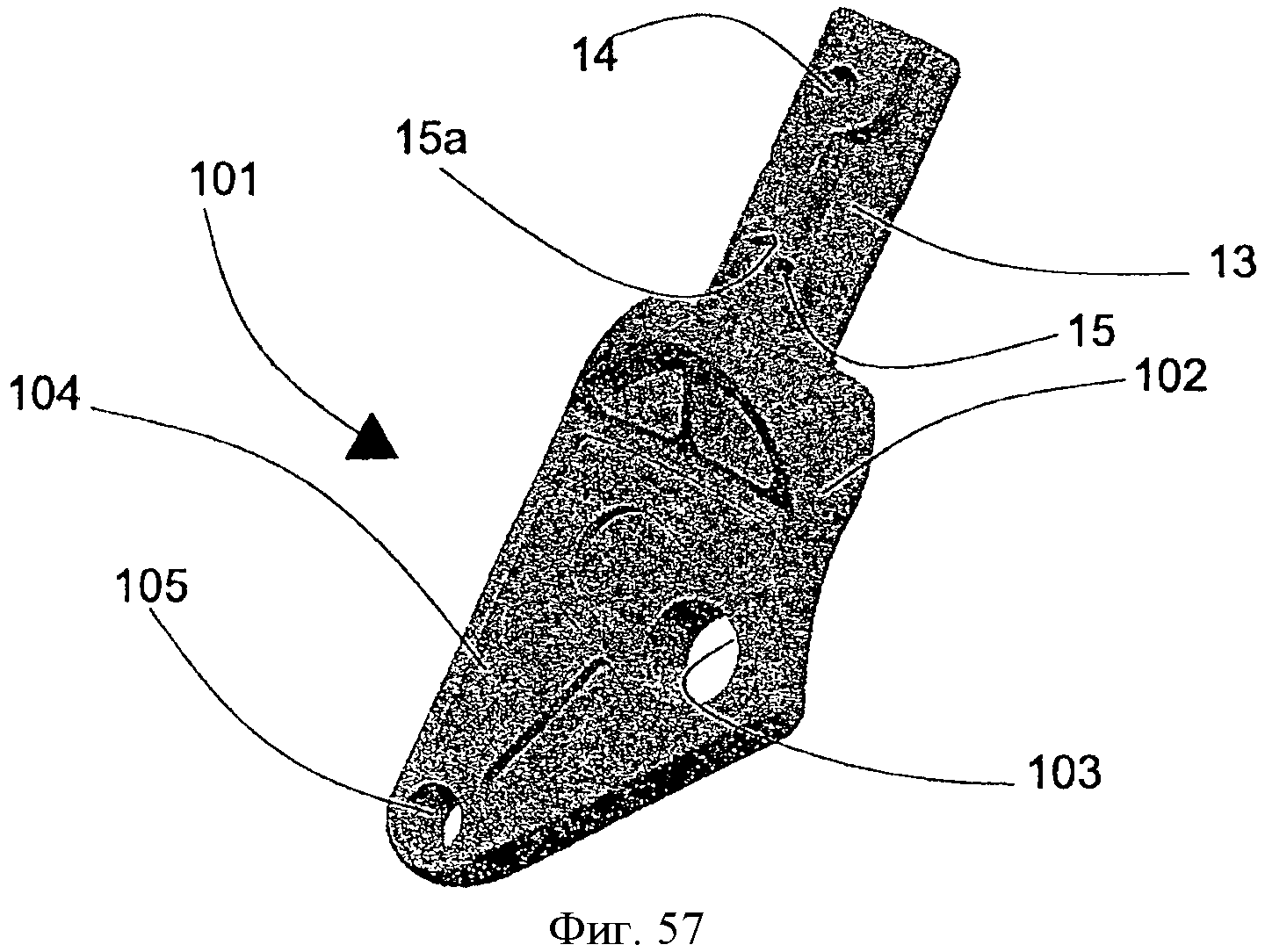

Фиг.57 - шестой вариант выполнения крепежного элемента по изобретению;

Фиг.58-59 - установка рукоятки инструмента по изобретению на крепежный элемент, соответственно, без переходного элемента и с переходным элементом по Фиг.55 и 56.

В описании, которое следует ниже, элементы, являющиеся общими для показанных вариантов выполнения изобретения, отмечены одним и теми же ссылочными позициями.

На Фиг.1-4 показан опорный элемент 1 для щетины инструмента для очистки поверхностей по настоящему изобретению, предназначенный для простого и быстрого соединения с соединительным элементом, который будет описан ниже и предназначен для размещения рукоятки для захвата и перемещения инструмента.

Опора 1 для щетины снабжена на первой поверхности 2, предназначенной для размещения вышеуказанного соединительного элемента, посадочным местом 3, предназначенным для соединения с вышеуказанным соединительным элементом; посадочное место 3 снабжено рядом выступов 4, пригодных для предотвращения перемещения соединительного элемента в направлении, перпендикулярном опорному элементу 1.

Вторая поверхность 5 опорного элемента 1, противоположная первой поверхности 2, снабжена рядом канавок 6, предназначенных для размещения групп щетины для удаления с поверхности пыли и других твердых веществ; вышеуказанная щетина изготовлена, например, из пластика или других материалов также натурального происхождения. Канавки 6 предпочтительно имеют криволинейную дугообразную конфигурацию.

На нижней части посадочного места 3 предусмотрено, по меньшей мере одно, отверстие 7, предназначенное для размещения крепежного элемента 14а (Фиг.15), например винта или другого пригодного крепежного средства для крепления соединительного элемента к опорному элементу 1. Предпочтительно, чтобы ширина опорного элемента 1 постепенно увеличивалась в направлении ее переднего конца 2а. Это повышает эффективность очищающего действия инструмента.

На Фиг.5-8 показан первый вариант выполнения соединительного элемента 8, пригодного для соединения с опорным элементом 1; соединительный элемент 8 предназначен для соединения с захватным элементом, например рукояткой, с помощью которой можно захватывать и удерживать инструмент по настоящему изобретению с целью удаления с поверхности пыли или других загрязнений.

Соединительный элемент 8 содержит корпус 9, снабженный основанием 10, пригодным для вставления со скольжением в посадочное место 3 опорного элемента 1. Основание 10 снабжено по периферии канавкой 11, предназначенной для соединения с выступами 4 опорного элемента 1 так, чтобы предотвратить перемещения соединительного элемента 8 в направлении, перпендикулярном посадочному месту 3 опорного элемента 1. Соединительный элемент 8 содержит крепежный элемент 12, на который может быть надета и закреплена вышеуказанная рукоятка. Крепежный элемент 12 предпочтительно наклонен под углом α относительно перпендикуляра к основанию 10; предпочтительно, чтобы угол α составлял приблизительно от 15° до приблизительно 30°. Крепежный элемент 12 снабжен хвостовиком 13, предназначенным для вставления в полый конец вышеуказанной рукоятки. Хвостовик 13 снабжен двумя сквозными отверстиями 14 и 15, предназначенными для размещения стрежня соответствующего болта для присоединения и крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик только в заданное угловое положение, что является, в частности, предпочтительным в случае рукоятки с эргономичной формой, с целью препятствовать установке рукоятки в неправильное положение.

В основании 10 корпуса 9 выполнено отверстие 16, которое при вставлении соединительного элемента 8 в посадочное место 3 опорного элемента 1 совмещается с отверстием 7 вышеуказанного посадочного места и предназначено для размещения крепежного элемента 34а для крепления соединительного элемента 8 к опорному элементу 1.

На Фиг.8-10 показан второй вариант выполнения соединительного элемента 8, в котором корпус 9 снабжен направляющим элементом 17, предназначенным для соединения с перемещающимся под углом крепежным элементом, например крепежным элементом 18 на Фиг.11, который будет подробно описан ниже.

На нижней части направляющей 17 предусмотрены выступы 19, например, в форме зубцов, предназначенных для фиксации углового положения перемещающегося под углом крепежного элемента.

Направляющая 17 снабжена боковыми стенками 20, в каждой из которых предусмотрено соответствующее сквозное отверстие 21, предназначенное для размещения штифта 22 (Фиг.18), который образует ось поворачивания крепежного элемента относительно направляющей 17. Нижняя часть направляющей 17 с выступами 19 может быть выполнена как сменная вставка, например, из материала с высокой износостойкостью. В каждой из вышеуказанных боковых стенок 20, кроме того, выполнен соответствующий паз 23, через который может быть вставлен стопорный элемент 24 (Фиг.14), который соединяется с крепежным элементом 18 для фиксации его углового положения относительно направляющей 17.

На Фиг.11-13 показан крепежный элемент 18, который содержит корпус 25, снабженный расположенным выше хвостовиком 13, предназначенным для соединения с вышеуказанной рукояткой. В хвостовике 13 выполнены два сквозных отверстия 14 и 15, предназначенные для размещения стержня соответствующего болта для крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

В корпусе 25 выполнено сквозное отверстие 26, предназначено для размещения штифта 22, который образует ось поворачивания крепежного элемента 18 относительно направляющей 17 соединительного элемента 8.

В нижней части корпуса 25 выполнено посадочное место 27, предназначенное для размещения элемента 28 позиционирования (Фиг.16а, 16b), который предназначен для соединения с выступами 19, имеющимися на нижней части направляющей 17 соединительного элемента 8, с целью определения углового положения крепежного элемента 18 относительно направляющей 17. Элемент 28 позиционирования содержит корпус 29, в нижней поверхности которого расположены выступы 30, например, в форме зубцов, имеющие такую форму, чтобы соединяться с выступами 19 направляющей 17 для определения углового позиционирования крепежного элемента 18 в направляющей 17. Корпус 29 может перемещаться в посадочном месте 27 будучи направляемым стенками посадочного места. Корпус 29 снабжен пазом 31, который может использоваться для прохода стопорного элемента 24, если таковой имеется. Перемещению корпуса 29 противопоставлено действие упругого элемента 32, например цилиндрической пружины, навитой вокруг верхнего выступа 33 корпуса 29 и сжимаемой между корпусом 29 и нижней стенкой 34 посадочного места 27.

Стенки посадочного места 27 позволяют элементу 28 позиционирования перемещаться в направлении, по существу, перпендикулярном нижней части направляющей 17, так, чтобы выступы 30 выходили из зацепления с выступами 19 направляющей 17, чтобы обеспечить возможность изменения углового положения крепежного элемента 18.

В боковых стенках 35 посадочного места 27 имеются соответствующие сквозные отверстия 35, через которые может проходить стопорный элемент 24.

Стопорный элемент 24 является необязательным, поскольку элемент 28 позиционирования уже является эффективным для поддержания углового положения крепежного элемента 18 в направляющей благодаря действию пружины 32. Для изменения угла достаточно нажать на рукоятку так, чтобы преодолеть усилие пружины.

Стопорный элемент 24 может состоять из винта 24а и гайки 24b, при навинчивании которой на винт 24а можно застопорить крепежный элемент в направляющей 17 в заданном угловом положении. Для изменения углового положения крепежного элемента 18 достаточно ослабить гайку 24b, приложить к рукоятке, соединенной с крепежным элементом 18, усилие, пригодное для поворачивания крепежного элемента 18 вокруг штифта 22 до тех пор, пока крепежный элемент 18 не переместится в новое угловое положение, и, наконец, завернуть гайку 24b, чтобы застопорить крепежный элемент 18 в новом угловом положении.

При затягивании гайки 24b стенки направляющей 17 стремятся к деформированию в направлении боковых стенок 35 посадочного места 27 крепежного элемента 18.

Для того чтобы обеспечить только частичное стопорение крепежного элемента 18, в каждой из вышеуказанных боковых стенок 35 у вышеуказанных отверстий 36 могут быть предусмотрены небольшие выемки 37 для способствования деформированию соответствующей стенки направляющей 17 так, чтобы все же имелась возможность перемещать под углом крепежный элемент 18 относительно направляющей 17, прикладывая усилие соответствующей интенсивности к рукоятке инструмента.

На Фиг.20-22 показан второй вариант выполнения крепежного элемента 38.

Крепежный элемент 38 содержит корпус 39, снабженный расположенным над ним хвостовиком 13, предназначенным для соединения с вышеуказанной рукояткой. В хвостовике 13 выполнены два сквозных отверстия 14 и 15, предназначенные для размещения стержня соответствующего болта для крепления рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

В паре противоположных боковых стенок 39а корпуса 39 выполнены соответствующие соосные сквозные отверстия 40, через которые проходит штифт 22, образующий ось поворачивания крепежного элемента 38 относительно направляющей 17 соединительного элемента 8.

В нижней части корпуса 39 имеется посадочное место, предназначенное для размещения демпфирующего элемента 42 (Фиг.23-25), назначение которого будет объяснено подробно ниже. В паре противоположных боковых стенок 41а вышеуказанного посадочного места 41 выполнены соответствующие другие сквозные отверстия 41b, соосные меду собой и со сквозными отверстиями 40, чтобы через них мог пройти штифт 22.

На Фиг.23-25 показан демпфирующий элемент 42, содержащий корпус 43, в верхней части которого, заканчивающейся выше криволинейной поверхностью 43а, на соответствующих противоположных поверхностях 46 имеются соответствующие первое посадочное место 44 и второе посадочное место 45, предназначенные для размещения соответствующей пружины кручения (Фиг.26). В нижней части вышеуказанных противоположных поверхностей 46 имеются соответствующие соосные сквозные отверстия 47, через которые проходит стопорный элемент 24 при вставлении демпфирующего элемента 42 в посадочное место 41 крепежного элемента 38.

В верхней части корпуса 43 выполнено другое сквозное отверстие 48, которое соединяется на концах с вышеуказанными вторыми посадочными местами 45 и имеет ось, параллельную оси сквозных отверстий 47.

Другое сквозное отверстие 48 используется для прохождения штифта 22 при вставлении демпфирующего элемента 42 в посадочное место 41 крепежного элемента 38. В нижней части корпуса 43 выполнено посадочное место 49, предназначенное для размещения элемента 28 позиционирования, описанного выше.

При вставлении крепежного элемента 38 в направляющую 17 между демпфирующим элементом 42 и стенками направляющей 17 помещают две шайбы 98 (показано только в разрезе на Фиг.21), которые используются для механического стопорения со сжатием, возможным между направляющей 17 и демпфирующим элементом 42. Это стопорение вместе с направленным вниз усилием пружины 12 означает, что элемент 28 позиционирования не выходит из зацепления с зубцами 19 направляющей 17, даже если к рукоятке прикладывается значительное усилие. Таким образом, с помощью стопорного элемента 24 можно зафиксировать положение демпфирующего элемента 42 относительно направляющей 17, несмотря на то, что крепежный элемент может свободно раскачиваться вокруг демпфирующего элемента 42.

На Фиг.26-31 показаны разные угловые положения, которые может занимать крепежный элемент 38 относительно элемента крепления 8; кроме того, проиллюстрировано действие демпфирующего элемента 42.

В случае, когда во время использования инструмента по настоящему изобретению опорный элемент 1 щетины сталкивается с препятствием, крепежный элемент 38, к которому присоединена рукоятка инструмента, может поворачиваться на несколько градусов вокруг штифта 22; что касается крепежного элемента 38, то вращению противопоставлено упругое действие пружин кручения 50, установленных в соответствующих посадочных местах 44, 45 и упруго воспринимающих механическое напряжение в результате столкновения опорного элемента 1 с препятствием так, что вышеуказанное механическое напряжение не передается на рукоятку в неизменяемом виде. Пружины кручения установлены так, чтобы они действовали в противоположных направлениях и были упруго противопоставлены вращению крепежного элемента как в направлении по часовой стрелке, так и против часовой стрелки.

На Фиг.32 и 33 показан третий вариант выполнения крепежного элемента 51 по настоящему изобретению, который соединен с соединительным элементом 8.

Крепежный элемент 51 содержит корпус 52, снабженный хвостовиком 13, предназначенным для соединения с рукояткой инструмента по изобретению. В хвостовике 13 выполнено два поперечных сквозных отверстия 14 и 15 для размещения стержня соответствующего болта для присоединения и крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

В корпусе 52 выполнено сквозное отверстие 26, предназначенное для размещения штифта 22, который образует ось поворота крепежного элемента 51 относительно направляющей 17 соединительного элемента 8.

С противоположных сторон корпуса 52 выполнены соответствующие посадочные места 53, каждое из которых предназначено для размещения соответствующей пружины кручения 50.

В нижней части корпуса 52 с противоположных сторон выполнены соответствующие сквозные отверстия 54, выровненные друг с другом и с пазами 23 соединительного элемента 8 и предназначенные для размещения другого штифта 55, который выступает с обоих концов сквозных отверстий 54, входит в зацепление с пазами 23 и действует как ограничитель хода для поворачивания крепежного элемента 51 относительно соединительного элемента 8.

Крепежный элемент 52 не блокируется в фиксированном угловом положении относительно соединительного элемент 8 и может свободно поворачиваться относительно него вокруг штифта 22; поворачиванию упруго противопоставлены пружины 50 кручения, и поворачивание ограничивается взаимодействием пазов 23 и другого штифта 55; фактически, когда за счет влияния поворачивания крепежного элемент 51 другой штифт 55 сталкивается с концевыми краями пазов 23, крепежный элемент 51 останавливается.

Понятно, что величина поворачивания крепежного элемента 51 зависит от длины пазов.

Этот вариант выполнения крепежного элемента 52 преимущественно используется в случае, когда предполагается, что инструмент по изобретению должен применяться в условиях, требующих частого изменения наклона рукоятки для охвата всех участков поверхности, которая должна быть очищена.

На Фиг.34-35 показан вариант 38а крепежного элемента 38, показанного на Фиг.20-31.

В этом варианте пружины 50 кручения заменены плоской пружиной 56, соединенной с демпфирующим элементом 42а.

Плоская пружина 56 вставлена между верхней криволинейной поверхностью 43а демпфирующего элемента 42а и нижней частью посадочного места 41 крепежного элемента 38.

Плоская пружина 56 имеет с обеих сторон две прорези 56а, которые разделяют каждую сторону пружины на центральную часть 56b и две боковые части 56с, которые отклоняются относительно центральной части 56b. Боковые стороны 56с взаимодействуют с корпусом крепежного элемента 38а для демпфирования возможного механического напряжения, передаваемого на рукоятку инструмента по изобретению при соударении опорного элемента 1 с препятствиями, и выполняют такую же функцию, как пружины 50 кручения, описанные со ссылкой на ранее описанный крепежный элемент 38. Центральные части 56b с каждой стороны пружины взаимодействуют с соответствующими выступами 56d, предусмотренными на противоположных стенках 46 демпфирующего элемента 42а для удерживания последнего в требуемом положении.

Плоская пружина 56 по сравнению с пружинами 50 кручения имеет преимущество, состоящее в том, что она обладает большим сопротивлением механическому напряжению и ее легче собирать.

На Фиг.36-38 показан третий вариант выполнения соединительного элемента 57 по настоящему изобретению.

В этом третьем варианте выполнения соединительный элемент 57 содержит корпус 58, состоящий из двух параллельных друг другу стенок 59, частично соединенных соединительным элементом 60 так, чтобы выше снаружи оставалось доступным пространство 61 между двумя стенками 59.

Основание каждой стенки 59 соединено с горизонтальной крепежной пластиной 61, снабженной рядом отверстий 63, через которые могут проходить крепежные элементы 73 (Фиг.42) для соединения соединительного элемента 57 с опорной пластиной 1 щетины. Вышеуказанные крепежные элементы 73 могут, например, быть самонарезными винтами.

С каждой стороны стенок 59 выполнен паз 64, по существу, с криволинейной конфигурацией, ряд других отверстий 65, расположенных с внутренней стороны криволинейной дуги концентрично относительно паза 64, и еще одно отверстие (66), центр которого, по существу, совпадает с центром окружностей, вдоль которых расположены паз 64 и другие отверстия 65.

Соединительный элемент 57 применяется в четвертом варианте выполнения крепежного элемента 67 по настоящему изобретению, как показано на Фиг.39-47.

Крепежный элемент 67 содержит корпус 68, снабженный выше хвостовиком 13, предназначенным для вставления в полый конец рукоятки инструмента по изобретению. Хвостовик 13 снабжен двумя сквозными отверстиями 14 и 15, предназначенными для размещения стержня соответствующего болта для присоединения и крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

Нижняя часть 69 корпуса 68 имеет форму и размеры, позволяющие вставить ее с минимальным зазором в пространство 61 между стенками 59 соединительного элемента 57.

В вышеуказанной нижней части 69 выполнено сквозное отверстие 70, которое при вставлении крепежного элемента 67 в пространство 61 между стенками 59 соединительного элемента 57 предназначено для выравнивания с отверстиями 66 вышеуказанных стенок 59 с целью размещения штифта 70а (Фиг.44), образующего ось поворота крепежного элемента 67 относительно соединительного элемента 57. Отверстие 70 может иметь размеры, позволяющие разместить втулку, свободно поворачивающуюся в отверстии 70 и немного выступающую с концов вышеуказанного отверстия 70, и через которую проходит штифт 70а. Втулка используется для предотвращения возможного трения между крепежным элементом 67 и стенками 59 соединительного элемента 57, что затрудняет поворачивание крепежного элемента 67 вокруг штифта 70а.

В корпусе 68, кроме того, выполнен паз 71, имеющий криволинейную дугообразную конфигурацию и предназначенный для выравнивания с отверстиями 65, выполненными в стенках 59 соединительного элемента 57 при вставлении крепежного элемента 67 в пространство 61 между стенками 59 вышеуказанного соединительного элемента 57. Вышеуказанные отверстия 65 и вышеуказанный паз 71 используются для образования углового перемещения крепежного элемента 67 относительно соединительного элемента 57. Фактически, при вставлении пальца 72 в пару соответствующих отверстий 65 стенок 59 последний действует как ограничитель хода для углового перемещения крепежного элемента 67 относительно соединительного элемента 57. Фактически, палец 72 проходит через паз 71 и, когда за счет влияния поворачивания крепежного элемента 67 он приходит в контакт с торцевой стенкой паза 71, он препятствует дальнейшему поворачиванию крепежного элемента 67 в направлении вышеуказанной торцевой стенки.

Корпус 68 имеет выступ 74, на котором крепится конец упругого элемента 75, например цилиндрической пружины, противоположный конец которой крепится к крепежному элементу, предусмотренному на соединительном элементе 60.

Упругий элемент 75 используется для поглощения и демпфирования механического напряжения из-за соударения опорного элемента 1 с возможными препятствиями во время использования инструмента по изобретению. Угловое положение крепежного элемента 67 относительно соединительного элемента 57 может быть зафиксировано стопорным элементом 77, например, состоящим из болта, стержень которого проходит через пазы 64 стенок 59 соединительного элемента 57 и через сквозное отверстие 78, выполненное в корпусе 68 крепежного элемента 67.

Между головкой 80 стопорного элемента 77 и соответствующей стенкой 59 соединительного элемента 57 вставлен другой упругий элемент 81, например цилиндрическая пружина, для регулирования зажимного усилия, действующего на стопорный элемент 77. Это зажимное усилие определяет сопротивление трения, которое развивается между стенками 59 соединительного элемента 57 и корпусом 68 крепежного элемента 67 и которое упруго противопоставлено поворачиванию крепежного элемента 67 относительно соединительного элемента 57 так, чтобы обеспечить или препятствовать движению поворачивания крепежного элемента 67 в зависимости от того, необходимо или нет во время использования инструмента по изобретению изменение угла элемента 67 относительно элемента 57.

С целью уменьшить износ корпуса 67 предусмотрено соосное с отверстием 78 посадочное место 78а, в которое можно вставить шайбу из износостойкого материала.

На Фиг.45-47 показаны различные ограничители углового хода крепежного элемента 67, которые можно получить за счет вставления пальца 72 в разные отверстия 65, выполненные в стенках 59 соединительного элемента 57.

На Фиг.48 показан вариант соединения крепежного элемента 67 и соединительного элемента 57, в котором отсутствует упругий элемент 75. В этом случае демпфирование механического напряжения из-за возможных соударений инструмента с препятствием обеспечивается за счет сопротивления трения между стенками 59 соединительного элемента 57 и корпусом 68 крепежного элемента 67, которое может регулироваться с помощью затяжки болта 77 и другой пружины 81, надетой на стержень болта 77.

На Фиг.49-51 показан пятый вариант выполнения крепежного элемента 82 по настоящему изобретению, соединенного с соединительным элементом 57.

Крепежный элемент 82 содержит корпус 83, снабженный выше хвостовиком 13, предназначенным для вставления в полый конец рукоятки инструмента по изобретению. Хвостовик 13 снабжен двумя сквозными отверстиями 14 и 15, предназначенными для размещения стержня соответствующего болта для присоединения и крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

Нижняя часть 84 корпуса 83 имеет форму и размеры, позволяющие вставить ее с минимальным зазором в пространство 61 между стенками 59 соединительного элемента 57.

В вышеуказанной нижней части 84 выполнено сквозное отверстие 84а, которое при вставлении крепежного элемента 82 в пространство 61 между стенками 59 соединительного элемента 57 предназначено для самовыравнивания по отверстиям 66 вышеуказанных стенок 59 с целью размещения штифта 70а, образующего ось поворачивания крепежного элемента 82 относительно соединительного элемента 57.

Вышеуказанный штифт 70а может быть помещен внутрь втулки, как уже описано выше.

В корпусе 83, кроме того, имеется посадочное место 85, предназначенное для размещения упругого элемента (Фиг.52 и 53), например упругой пружины. Посадочное место связано на конце с пазом 87, в который вставлена втулка 88, в которую проходит стержень стопорного элемента 77, описанного выше.

Паз 87 имеет форму и размеры, обеспечивающие незначительные поворачивания крепежного элемента 82 относительно соединительного элемента 57, когда стопорный элемент находится в зажатом положении.

Этим незначительным поворачиваниям крепежного элемента 82 противопоставлено действие пружины 86, которая, таким образом, демпфирует возможное несоответствующее механическое напряжение из-за соударений инструмента с препятствиями так, чтобы вышеуказанное несоответствующее механическое напряжение не передавалось в неизменяемом виде на рукоятку инструмента. Крепежный элемент 82 имеет преимущество, состоящее в том, что пружинящее усилие, создаваемое пружиной 85, является постоянным в любом соответствующем угловом положении крепежного элемента относительно соединительного элемента.

Паз 87 и втулка 88 могут иметь размеры, позволяющие помещать цилиндрическую пружину 81 во втулку 88 для регулирования зажимного усилия, создаваемого стопорным элементом 77. Таким образом, в этом случае цилиндрическая пружина 81 не видна снаружи соединительного элемента, что создает более привлекательный эстетический вид.

На Фиг.52 и 53 показан крепежный элемент 82, установленный в соединительном элементе 57.

На Фиг.54 показан четвертый вариант выполнения соединительного элемента 89 по настоящему изобретению. Соединительный элемент 89 пригоден для соединения с крепежными элементами 67 или 82.

Соединительный элемент 89 снабжен основанием 90, пригодным для вставления со скольжением в посадочное место 3 опорного элемента 1. Основание 90 снабжено по периферии канавкой 91, предназначенной для соединения с выступами 4 опорного элемента 1 так, чтобы предотвратить перемещения соединительного элемента 89 в направлении, перпендикулярном посадочному месту 3 опорного элемента 1.

Соединительный элемент 89, кроме того, содержит две параллельные друг другу стенки 92, начинающиеся от основания 90 и, по существу, перпендикулярные ему; две стенки 92 совместно образуют пространство 93, в которое вставляют нижнюю часть 69 и, соответственно, 84 крепежного элемента 67 и, соответственно, 82.

На каждой из стенок выполнен паз 94, по существу, с криволинейной дугообразной конфигурацией, предназначенный для прохода стержня болта 80 с целью обеспечения или предотвращения возможного изменения углового положения крепежного элемента.

Паз 94 окружен соответствующими посадочными местами 99 и 100, выполненными, соответственно, на наружной стороне и на внутренней стороне соответствующей стенки 94; вышеуказанные посадочные места 99, 100 пригодны для размещения соответствующих износоустойчивых элементов (не показано), предназначенных для предотвращения прогрессирующего износа стенок 94 за счет влияния трения, которое развивается между стенками 94 и крепежным элементом, когда стопорный элемент зажат.

Каждая стенка 92, кроме того, снабжена отверстием 95, предназначенным для самовыравнивания с отверстием 70 и, соответственно, 84а, крепежного элемента 67 и, соответственно, 82 для размещения штифта 70а, образующего ось поворачивания крепежного элемента 67 и, соответственно, 82 относительно соединительного элемента 89.

На Фиг.55 и 56 показан переходной элемент 96, устанавливаемый за счет профилированного присоединения на хвостовике 13 крепежного элемента и предназначенный для вставления в пустотелый конец рукоятки инструмента. Изменяя наружный диаметр переходного элемента 96 можно соединять с крепежным элементом рукоятки разного диаметра.

Переходный элемент 96 снабжен отверстиями 97 для прохода элементов крепления рукоятки к хвостовику 13.

Профилированное соединение переходного элемента 96 и хвостовика 13 выполнено таким образом, что в случае удаления рукоятки крепежного элемента переходник остается прикрепленным к хвостовику 13.

На Фиг.57 показан шестой вариант выполнения крепежного элемента 101, соединенного с соединительным элементом 57 или 89. Крепежный элемент 101 содержит корпус 102, снабженный сверху хвостовиком 13, предназначенным для вставления в пустотелый конец рукоятки инструмента по изобретению. Хвостовик 13 снабжен двумя сквозными отверстиями 14 и 15, предназначенными для размещения стержня соответствующего болта для присоединения и крепления вышеуказанной рукоятки к хвостовику 13. Соответствующий конец 14а, 15а вышеуказанных сквозных отверстий имеет форму, позволяющую размещать в нем гайку болта; имеющие специальную форму концы 14а, 15а выполнены на противоположных сторонах хвостовика 13 так, чтобы рукоятку инструмента можно было установить на хвостовик в заданное угловое положение относительно хвостовика 13, как указано выше.

Нижняя часть 104 корпуса 102 имеет форму и размеры, позволяющие вставить ее с минимальным зазором в пространство 61 между стенками 59 соединительного элемента 57 и в пространство 93 между стенками 92 соединительного элемента 89.

В вышеуказанной нижней части 104 выполнено сквозное отверстие 105, которое при вставлении крепежного элемента 101 в пространство 61 между стенками 59 соединительного элемента 57 или в пространство 93 между стенками 92 соединительного элемента 89 предназначено для выравнивания с отверстиями 66 вышеуказанных стенок 59 или с отверстиями 95 вышеуказанных стенок 92 с целью размещения штифта 70а, образующего ось поворачивания крепежного элемента 101 относительно соединительного элемента 57 или 89.

Вышеуказанный штифт 70а может быть размещен внутри втулки, как уже описано выше.

В корпусе 102, кроме того, имеется другое сквозное отверстие 103, в которое вставляется втулка, в которую проходит стержень стопорного элемента 77, описанного выше.

Другое сквозное отверстие 103 и вышеуказанная втулка могут иметь размеры, позволяющие помещать во втулку цилиндрическую пружину 81 для регулирования зажимного усилия, создаваемого стопорным элементом 77. Таким образом, в этом случае цилиндрическая пружина 81 не видна снаружи соединительного элемента, что создает более привлекательный эстетический вид.

На Фиг.58 и 59 показано соединение между рукояткой 106 инструмента по изобретению и хвостовиком 13 крепежного элемента с установкой или без установки переходного элемента 96. На фигурах показано соединение с крепежным элементом 68, но следует понимать, что соединение между рукояткой и крепежным элементом осуществляется таким же способом, как и для всех описанных выше крепежных элементов.

Рукоятка 105 на конце, предназначенная для соединения с хвостовиком 13 крепежного элемента, снабжена первым отверстием 107, предназначенным для выравнивания с концом отверстия 14 хвостовика 13, противоположным посадочному месту 14а, и вторым отверстием 108, предназначенным для выравнивания с концом отверстия 15 хвостовика 13, противоположным посадочному месту 15а. Расположение отверстий 107 и 108 таково, что рукоятка 105 может быть установлена на хвостовике 13 в заданное угловое положение, т.е. в положение, при котором отверстия 107 и 108 выровнены с отверстиями 14 и 15 хвостовика 13, как описано выше. Это является, в частности, предпочтительным в случае рукоятки 105 с эргономичной формой, которая требует установки в заданное положение, поскольку расположение отверстий 107 и 108 препятствует установке рукоятки в неправильное положение, т.е. в положение, не являющееся заданным положением.

В случае установки с переходным элементом 96 отверстия 97 переходного элемента будут выравниваться с отверстиями 107 и 108 рукоятки 105 и с отверстиями 14 и 15 рукоятки 13.

В практическом варианте выполнения материалы, размеры и элементы конструкции могут отличаться от указанных характеристик, но должны быть эквиваленты им с технической точки зрения без отклонения от объема настоящего изобретения, как определено в формуле изобретения.

Реферат

По первому варианту выполнения инструмент содержит опорный элемент (1), который удерживает ряд щетинок или групп щетинок, рукоятку (106) и соединительный элемент (8; 57; 89), который по первой поверхности (2) посадочного места соединен с возможностью разборки с опорным элементом (1) и к которому присоединена через крепежный элемент (12; 67; 82) с возможностью разборки рукоятка (106). Крепежный элемент (12; 67; 82) снабжен хвостовиком (13), на который устанавливается полый конец рукоятки. Соединительный элемент (8; 89) содержит основание (10; 90) для установки со скольжением в посадочное место (3) опорного элемента (1). При этом посадочное место (3) снабжено рядом выступов (4) для предотвращения перемещений соединительного элемента (8; 89) в направлении, перпендикулярном опорному элементу (1). Основание (10; 90) снабжено по периферии канавкой (11; 91) для взаимодействия с выступами (4) опорного элемента (1). По второму варианту выполнения соединительный элемент (8) инструмента содержит крепежный элемент (12; 67; 82), на который устанавливается и к которому крепится рукоятка (106), снабженный хвостовиком (13), на который устанавливается полый конец рукоятки (106), при этом соединительный элемент (57) содержит корпус (58) из двух параллельных друг другу стенок (59), частично соединенных соединительным элементом (60) так, что пространство (61) между стенками (59) остается доступным сверху с наружной стороны, основание каждой из стенок (59) соединено с соответствующей горизонтальной пластиной (62). 2 н. и 40 з.п. ф-лы, 59 ил.

Формула

отличающийся тем, что

основание каждой из вышеуказанных стенок (59) соединено с соответствующей горизонтальной пластиной (62).

Документы, цитированные в отчёте о поиске

Устройство для разъемного крепления приспособлений для уборки

Патенты аналоги

Устройство для разъемного крепления приспособлений для уборки

Комментарии