Периодически действующий десублиматор для разделения продуктов из газовых смесей - RU2675517C1

Код документа: RU2675517C1

Чертежи

Описание

Изобретение относится к периодически действующему десублиматору для разделения продуктов из газовых смесей, согласно признакам ограничительной части пункта 1 формулы изобретения.

Согласно DE 3407104 А1, к уровню техники относятся десублиматоры, которые имеют внутри корпуса вместо ребристых труб пластины (ламели), которые закреплены на боковых стенках корпуса. Охлаждающее или нагревательное средство пропускается через каналы, которые расположены на наружной стороне боковых стенок корпуса. Перенос тепла осуществляется из каналов на боковые стенки корпуса к пластинам. Конструкция таких десублиматоров хорошо зарекомендовала себя в течение многих лет. Эти десублиматоры применяются, например, для производства ангидрида фталевой кислоты (PSA). Избыточное давление процесса составляет обычно 0,1 бар (g) при температурах около 170°C. Применение этой конструкции десублиматора ограничивается давлением и температурой способа. Для более высоких избыточных или пониженных давлений необходимо дополнительное применение внутренних элементов жесткости, в частности, в комбинации с высокими или более низкими температурами.

В основу изобретения положена задача улучшения десублиматора так, что он может работать как при более высоких избыточных или пониженных давлениях в комбинации с высокими или более низкими температурами при одновременно небольших конструктивных затратах, так что возможно использование этих аппаратов в других применениях (кроме PSA).

Эта задача решена с помощью десублиматора с признаками пункта 1 формулы изобретения.

Предпочтительные модификации изобретения содержатся в зависимых пунктах формулы изобретения.

Десублиматор, согласно изобретению, действует периодически. Он служит для получения продуктов из газовых смесей. Для этого он имеет корпус со стенкой корпуса и расположенные на внутренней стороне стенки корпуса, направленные внутрь пластины (ламели). Пластины служат для десублимации продукта из газовой смеси. Пластины предназначены для охлаждения с помощью охлаждающего средства. Охлаждающее средство направляется по меньшей мере через один канал на стенке корпуса. За счет этого отводится возникающее при десублимации тепло. Дополнительно к этому, внутри корпуса находится охлаждающий трубопровод. Охлаждающий трубопровод увеличивает дополнительно внутреннюю поверхность корпуса, которая участвует в теплообмене с газовой смесью.

В отличие от десублиматоров с пластинчатой конструкцией (DE 3407104 А1), корпус десублиматора является цилиндрическим. Он предназначен для прохождения в его продольном направлении газовой смеси. Пластины на внутренней стороне стенки корпуса, которые в десублиматорах пластинчатой конструкции обычно проходят параллельно на расстоянии друг от друга, в десублиматоре с цилиндрическим корпусом расположены предпочтительно под углом друг к другу. Предпочтительно, они ориентированы к средней продольной оси цилиндрического корпуса. Расстояние между соседними друг с другом пластинами уменьшается радиально внутрь за счет цилиндрической формы корпуса. Внутренние концы соседних друг с другом пластин не касаются друг друга и не приходят в контакт также с внутренним охлаждающим трубопроводом.

Внутренняя зона корпуса свободна от распорок, которые соединяют друг с другом лежащие противоположно друг другу зоны стенки корпуса. Также при более высоком внутреннем давлении, например, больше 2 бар (g), корпус имеет за счет своей цилиндрической формы достаточную жесткость и прочность на сжатие, так что обеспечивается сильно расширенный диапазон использования технологии десублимации. Особенно существенным преимуществом является то, что эта конструкция по сравнению с имеющими форму прямоугольного параллелепипеда корпусами обеспечивает более высокую стойкость относительно переменных нагрузок (давления и температуры). Поэтому цилиндрическая конструктивная форма обеспечивает возможность применения других рабочих параметров и принципов действия по сравнению с имеющими форму прямоугольного параллелепипеда корпусами, соответственно, с проходящими по существу параллельно друг другу стенками корпуса.

Технической проблемой при изготовлении такого десублиматора является соединение с замыканием по материалу пластин со стенкой корпуса, с целью достижения оптимального переноса тепла. Соединение с замыканием по материалу предполагает доступность для сварочного инструмента. Цилиндрический корпус имеет длину, например, от 700 до 8000 мм при внутреннем диаметре, например, от 100 мм до 1000 мм. Таким образом, при длине 8000 мм должна обеспечиваться возможность сварочной операции еще на расстоянии примерно 4000 мм от конца цилиндрического корпуса. Для этого должна оставаться свободной внутренняя зона корпуса для сварочной головки, которая может перемещаться в продольном направлении корпуса. В остающейся свободной зоне затем позиционируется охлаждающая труба. Охлаждающая труба в зависимости от диаметра может называться также охлаждающим цилиндром.

Однако расширенные технологические возможности изготовления обеспечиваются, когда корпус разделяется на несколько окружных сегментов. Каждый из сегментов, которые являются, например, получашами, снабжается по отдельности пластинами. Затем сегменты соединяются с образованием цилиндрического корпуса. Недостатком этой технологии является то, что стыковочные соединения, в частности сварочные соединения, проходят в продольном направлении корпуса. При нагрузке давлением нагружаемого внутренним давлением ротационно симметричного тела возникают всегда более высокие тангенциальные напряжения, чем напряжения в продольном направлении. Поэтому стыковочные соединения, которые проходят в продольном направлении, такие как, например, сварные швы, подвергаются более высоким механическим нагрузкам, чем стыковочные соединения, которые проходят в окружном направлении. Поэтому стыковочные соединения подвергаются высоким нагрузкам.

В качестве альтернативного решения или дополнительно, возможно соединение друг с другом отдельных цилиндрических продольных участков с образованием корпуса. В таком способе можно применять предпочтительно бесшовные трубы для каждого отдельного продольного участка. Однако стыковка отдельных продольных участков может быть более затратной, когда требуется продолжение прохождения канала для охлаждающего средства в соседнем продольном участке.

Понятие «продольный участок» в связи с данным описанием следует понимать не только как продольный участок цилиндрического корпуса, который подлежит соединению со следующим продольным участком, но также в целом как зону с определенной функцией или выполнением, например, с определенным расположением, геометрической формой или количеством пластин или с определенными охлаждающим каналами или возможностями охлаждения.

Понятие «канал» относится к обеспечивающему прохождение потока охлаждающего средства участку трубопровода, который проходит по меньшей мере по частичной зоне окружности и/или длины корпуса десублиматора. Несколько из этих каналов могут проходить параллельно друг другу в продольном направлении или в окружном направлении. Прохождение может быть меандром или по винтовой линии. Возможно также выполнение корпуса с двойной стенкой, так что возникает кольцевое пространство, которое служит в качестве канала. При конструкции с получашами, получаши могут быть выполнены, например, с двойными стенками, так что образуются сегменты кольцевого пространства, которые служат каждый в качестве канала для охлаждающего средства. Канал не обязательно проходит от входного конца до выходного конца всего корпуса. Канал может также проходить лишь через отдельные или несколько соседних продольных участков корпуса. Относительно механической нагружаемости проходные в продольном направлении и в окружном направлении корпуса являются наиболее предпочтительными, поскольку нет слабых мест за счет продольных швов или окружных швов. Особенно пригодными являются бесшовно тянутые трубы.

В корпусе расположен один и, в частности, один единственный внутренний охлаждающий трубопровод с направленными наружу пластинами. Охлаждающий трубопровод расположен, в частности, с центральным прохождением в продольном направлении цилиндрического корпуса. Он пронизывает корпус по всей его длине. При таком охлаждающем трубопроводе пластины проходят предпочтительно звездообразно, т.е. в радиальном направлении, изнутри наружу. Также в охлаждающем трубопроводе желательно закреплять в определенных продольных участках особенно много пластин. Это в принципе более легко выполнимо при направленных наружу пластинах, чем при направленных внутрь пластинах, поскольку расстояние друг от друга соседних пластин увеличивается радиально наружу, и обеспечивается лучшая доступность для крепежных средств.

Предпочтительно, направленные наружу пластины на внутреннем охлаждающем трубопроводе и направленные внутрь пластины на стенке корпуса распределены равномерно внутри продольного участка по окружности охлаждающего трубопровода или корпуса. Равномерное распределение пластин обеспечивает возможность равномерного отвода тепла, а также равномерного осаждения продукта, при рассматривании по окружности соответствующего продольного участка. Равномерная нагрузка периодически действующего десублиматора улучшает коэффициент полезного действия способа для получения продуктов из газовых смесей.

Корпус имеет в предпочтительном варианте выполнения изобретения охлаждаемые отдельно друг от друга продольные участки. Тем не менее, продольные участки могут быть подключены к общей охлаждающей системе, однако с помощью установочных и/или регулировочных средств можно устанавливать в отдельных продольных участках различные температуры для охлаждения и/или нагревания.

Десублиматор можно предпочтительно нагревать через те же каналы, через которые направляется охлаждающее средство. То есть, управление температурой десублиматора осуществляется через каналы на стенке корпуса и/или по меньшей мере один внутренний охлаждающий трубопровод.

В зоне входа газового потока в корпус, газовая смесь имеет наивысшую концентрацию подлежащего получению продукта. Поэтому на пластины во входной зоне корпуса осаждается сравнительно большое количество подлежащего получению продукта. Осажденный продукт действует в качестве тепловой изоляции на пластинах, так что из газовой смеси, в частности в сильно загруженной входной зоне, может отводиться все меньше тепловой энергии. Локальная мощность охлаждения понижается.

Согласно изобретению, предусмотрено повышение охлаждающей мощности по меньшей мере в одном, расположенном ниже в направлении потока газовой смеси продольном участке за счет того, что поверхность пластин увеличивается, в частности, увеличивается количество пластин.

В одном предпочтительном варианте выполнения направленные внутрь пластины проходят радиально прямо снаружи внутрь, соответственно, наоборот, направленные наружу пластины проходят радиально прямо изнутри наружу. Это расположение можно называть по меньшей мере относительно пластин на охлаждающем трубопроводе звездообразным на основании радиальной ориентации отдельных пластин.

Ребра закреплены с ориентацией в продольном направлении корпуса. Это означает, что отдельные ребра выполнены не проходящими кольцеобразно в окружном направлении, а так, что начало и конец ребра расположены на осевом расстоянии друг от друга относительно продольной оси корпуса. Выражение «ориентированы в продольном направлении корпуса» означает в этой связи, что начало и конец ребра могут быть расположены в окружном направлении со смещением относительно друг друга (спиральная форма).

Ребра проходят в направлении газового потока. Они расположены не поперек газового потока, поскольку они ориентированы в осевом направлении корпуса. Предпочтительно, осевое направление является одновременно вертикальным направлением, т.е. газовый поток проходит сверху вниз или наоборот.

В одной модификации непосредственно напротив свободных радиальных концов направленных наружу пластин лежат соответствующие свободные радиальные концы направленных внутрь пластин. При этом внутренние и наружные пластины не соприкасаются.

Другое улучшение производительности может быть достигнуто, когда поверхность пластин увеличивается от входного конца корпуса к выходному концу корпуса. Входной конец может быть верхним или нижним концом десублиматора.

Увеличение поверхности происходит с коэффициентом между 1 и 10. Увеличение может осуществляться за счет увеличения поверхности ребра на каждую единицу длины, например, за счет профилирования. Профилирование может быть образовано с помощью волн, гофрировки или же выпуклостей, выемок, отверстий или тиснений. Могут быть также расположены дополнительные приспособления на отдельных пластинах, при этом количество и размер этих дополнительно расположенных приспособлений увеличивается в направлении потока десублиматора.

Вместо или дополнительно к увеличению поверхностей отдельных пластин могут быть предусмотрены дополнительные пластины. Предпочтительно, десублиматор имеет в направлении потока газовой смеси по меньшей мере два следующих друг за другом продольных участка, при этом количество пластин увеличивается от продольного участка к продольному участку. Предпочтительно, предусмотрены три или больше продольных участков, в частности, 4-8.

Например, имеется первая группа пластин, которые проходят с одинаково остающейся длиной и расположением по всей зоне высоты, соответственно, по всей подлежащей снабжению ребрами длине десублиматора. Это не означает, что пластина обязательно имеет ту же длину, что и весь десублиматор. Вместо этого пластины проходят предпочтительно лишь по ограниченной длине, например, от 100 мм до 1000 мм. Более короткие пластины более просты в обращении и не так сильно коробятся при сварке со стенкой корпуса. На одной линии с предыдущей пластиной может быть расположена затем другая пластина. Совокупность находящихся на одной линии пластин образует систему пластин, вдоль которых проходит поток газовой смеси.

Дополнительно к этой первой группе пластин могут быть расположены в средней по высоте зоне другие пластины, которые также проходят в виде системы нескольких находящихся на одной прямой пластин вплоть до выходного конца десублиматора. Количество пластин может быть, например, удвоено. Эти дополнительные пластины могут быть как направленными внутрь, так и направленными наружу пластинами.

Наконец, в другой по высоте зоне могут быть дополнительно расположены другие пластины, например, пластины меньшей высоты (промежуточные пластины). Эти пластины могут быть, в частности, направленными внутрь пластинами, которые закреплены на стенке корпуса. Высота пластин измеряется в радиальном направлении цилиндрического корпуса. Это ступенчатое расположение учитывает, что особенно большое количество продукта осаждается уже во входной зоне корпус на пластинах. Таким образом, газовая смесь содержит еще лишь меньшую долю продукта. Для достижения увеличенного осаждения продукта, поверхность пластин может быть увеличена. Поэтому соотношение поверхностей между входной зоной и выходной зоной лежит в зависимости от случая применения, в частности, в диапазоне от 1:1 до 1:8, в частности, в диапазоне от 1:1 до 1:6 и в частности, в диапазоне от 1:3 до 1:4.

Десублиматор, согласно изобретению, имеет на стороне входа распределительную камеру, с целью равномерного распределения потоков вещества на все пластины. В выходной зоне расположена подходящая коллекторная камера.

Корпус десублиматора охлаждается снаружи через стенку корпуса. Поверхность стенки корпуса существенно больше поверхности внутреннего охлаждающего трубопровода. Поэтому на стенке корпуса расположено предпочтительно больше пластин, чем на внутреннем охлаждающем трубопроводе.

Внутренний диаметр корпуса предпочтительно лежит в диапазоне от 100 до 1000 мм, в частности, от 400 до 800 мм.

Лежащие противоположно друг другу пластины могут изменяться по своей высоте от продольного участка к продольному участку и, в частности, попеременно. За счет этого газовая смесь при переходе от одного продольного участка в следующий продольный участок не должна отклоняться, и тем самым предотвращается образование газовых коридоров.

Отдельные пластины должны иметь по термодинамическим причинам высоту примерно 60-80 мм, предпочтительно примерно 100-150 мм. Исключением из этого являются промежуточные пластины, которые могут иметь меньшую высоту по конструктивным причинам. Промежуточными пластинами называются пластины, непосредственно напротив которых не расположена пластина на охлаждающем трубопроводе.

Пластины могут быть слегка смещены относительно друг друга в их последовательности в окружном направлении. За счет этого поток при каждом сдвиге в окружном направлении попадает на торцевую сторону пластины, что приводит к дальнейшему улучшению желаемого осаждения продукта также на торцевой стороне пластины.

Аналогичное действие могут иметь отверстия в пластинах, например, проходящие поперек направления потока прорези в пластинах. За счет таких прорезей может прерываться главным образом ламинарный поток, с целью образования завихрений. Дополнительно к этому, поток может переходить с одной стороны на другую сторону пластины. Аналогичным образом, пластины могут быть снабжены завихрителями или другими элементами, которые пригодны для разрушения ламинарного потока.

Выполнение пластин осуществляется предпочтительно в согласовании с кривой давления пара подлежащего получению продукта. Это относится, прежде всего, к количеству пластин в каждом продольном участке. С распределением, например, на шесть продольных участков, количество n пластин на стенке корпуса, начиная с входной стороны, может составлять n/2n/3n/4n/5n/5n. Предпочтительно, на стороне выхода расположено так много пластин, сколько может быть еще технологично закреплено на стенке корпуса.

Когда в зоне среднего продольного участка десублиматора расположены дополнительные пластины, то на торцевых сторонах пластин осаждается кристаллический продукт, который может иметь форму тонких иголок. Они могут отрываться динамическим давлением газового потока, однако будут застревать затем на торцевых сторонах пластин следующего продольного участка и осаждаться на них. Поэтому, прежде всего, последний продольный участок служит функционально в качестве фильтра, не будучи выполненным в виде отдельного фильтровального конструктивного элемента.

Пластины соединяются с корпусом предпочтительно с помощью способа лазерной сварки. Лазерный луч может проходить относительно длинный путь между пластинами, без препятствий за счет небольшого расстояния друг от друга соседних пластин. С помощью подходящей сварочной головки может быть перекрыта зона стыковки до 20 см. Это обеспечивает возможность сварочного крепления тесно расположенных рядом друг с другом пластин на стенке корпуса и на охлаждающей трубе.

В зависимости от желаемого направления потока, согласно изобретению, не исключается, что проходящие в принципе радиально пластины могут быть установлены косо и за счет этого вызывать в некотором смысле спиральное или винтовое прохождение потока. Также в окружном направлении от продольного участка к продольному участку возможно попеременное косое расположение пластин, т.е. возможны изменяющиеся направления потока.

На основании сравнительно небольшой скорости потока, через один отдельный десублиматор можно пропускать также лишь ограниченные потоки вещества. Поэтому в предпочтительной модификации изобретения предусмотрено, что несколько таких десублиматоров включаются параллельно. При параллельном включении десублиматоры можно нагружать суммарно большими потоками вещества. Когда десублиматоры принимают настолько много продукта, что дальнейшая нагрузка является не эффективной, то за этой первой фазой следует вторая фаза процесса получения, а именно, удаление продукта. Продукт можно удалять посредством изменения давления внутри десублиматора и/или повышения температуры охлаждающего средства. Изменение давления приводит к изменению фазы продукта. Продукт предпочтительно переходит из твердой фазы в жидкую фазу и стекает самостоятельно под действием силы тяжести вниз из десублиматора. Возможен также переход в газовую фазу. Этот способ (изменения давления) имеет то преимущество, что температуру корпуса можно удерживать постоянной. Поэтому потери энергии существенно меньше, чем в способе с удерживанием давления постоянным и с повышением температуры. Более высокая температура вызывает, естественно, так же как изменение давления, плавление полученного продукта.

Согласно изобретению, наряду с отдельным десублиматором предусмотрена также система десублиматоров. Система десублиматоров содержит по меньшей мере два десублиматора. Первый десублиматор нагружается, например, газовой смесью и одновременно охлаждается настолько, что продукт осаждается, в то время как одновременно оттаивается другой десублиматор, в котором осажденный продукт переводится предпочтительно в жидкую фазу и удаляется из десублиматора. На следующей стадии оба десублиматора обмениваются функциями, так что соответствующие десублимируемые продукты получаются с постоянной сменой, соответственно, может очищаться газовая смесь.

В особенно предпочтительном варианте выполнения система десублиматоров имеет не только два отдельных десублиматора, а группы десублиматоров, которые расположены с параллельным включением и с возможностью нагрузки газовой смесью. Также как отдельные десублиматоры, каждая из групп предусмотрена для попеременного получения продукта посредством десублимации, а затем плавления уже полученного продукта посредством изменения давления и/или повышения температуры, при этом предусмотрены регулировочные средства для попеременной подачи газовой смеси в соответствующую группу десублиматоров.

В одной модификации изобретения несколько десублиматоров могут быть расположены с последовательным включением. Это означает, что газовый поток сначала проходит через первый десублиматор, а затем по меньшей мере через один другой десублиматор. За счет этого может быть ограничена конструктивная длина отдельных десублиматоров и повышена степень отложения продукта. Включенные последовательно десублиматоры работают по тому же принципу, однако могут отличаться друг от друга своей конструкцией, поскольку в следующем, т.е. расположенном ниже по потоку десублиматоре уже содержится значительно меньше продукта в газовой смеси. Поэтому в расположенном ниже по потоку десублиматоре хотя и осаждается меньше продукта, однако опасность сужения отдельного пути прохождения потока между соседними пластинами за счет осаждения продукта или даже его блокирования, намного меньше, чем в расположенном выше по потоку десублиматоре.

Десублиматоры такой конструкции могут использоваться, в частности, в связи с десублимацией диоксида углерода из природных газов или биогазов.

Ниже приводится более подробное пояснение изобретения на основе примера выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг. 1 - десублиматор, на виде сбоку;

фиг. 2 - поперечный разрез десублиматора по линии II-II на фиг. 1;

фиг. 3 - поперечный разрез десублиматора по линии III-III на фиг. 1;

фиг. 4 - десублиматор, согласно фиг. 1, на виде снизу;

фиг. 5 - пластины на развернутой стенке корпуса десублиматора, согласно первому варианту выполнения;

фиг. 6 - пластины на развернутой стенке корпуса десублиматора, согласно второму варианту выполнения;

фиг. 7 - пластины на развернутой стенке корпуса десублиматора, согласно третьему варианту выполнения;

фиг. 8 - частичная зона продольного разреза десублиматора;

фиг. 9 - два последовательно включенных десублиматора; и

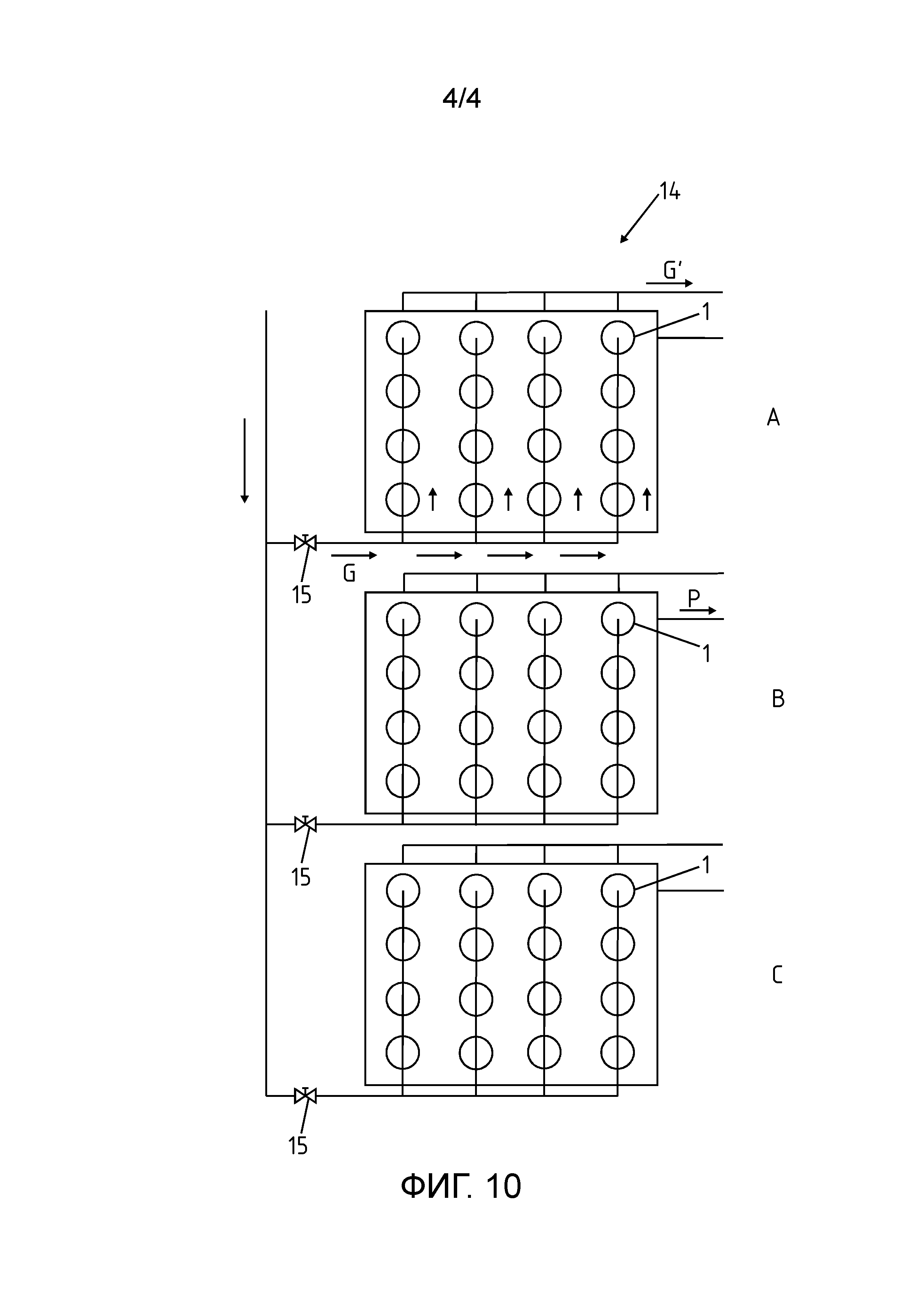

фиг. 10 - система десублиматоров с несколькими десублиматорами, на виде сверху.

На фиг. 1 показан десублиматор 1 с вытянутым в длину цилиндрическим корпусом 2. Показано рабочее положение десублиматора 1. Он имеет верхнюю зону, которая в данном случае служит в качестве входной зоны 3, и нижнюю зону, которая служит в качестве выходной зоны 4. Направление потока вертикальное сверху вниз, т.е. от входной зоны 3 к выходной зоне 4. Имеются два потока вещества. Через входную зону 3 внутрь корпуса 1 через соединительный патрубок 5 вводится газовая смесь G. Очищенная газовая смесь G' может снова отводиться на выходном конце 4 через выходной патрубок 6. Разница по высоте между входной зоной 3 и выходной зоной 4 составляет Н=700-8000 мм. Не изображенным образом газовая смесь G подается в корпус 2 с равномерным распределением по поперечному сечению. Второй поток вещества является охлаждающим средством К, который в этом примере выполнения проходит в прямотоке с газовой смесью G.

На фиг. 2 показано, что корпус 2 разделен внутри звездообразно на одинаково большие секторы круга. В этом примере выполнения имеется восемь одинаково больших сектора круга, которые образованы с помощью пластин 7, 8. На внутренней стороне 9 стенки 10 корпуса 2 имеется в целом восемь направленных радиально внутри пластин 7. Дополнительно к этому, имеется центральный внутренний трубопровод 11, на котором также закреплены восемь направленных радиально наружу пластин 8. Охлаждающий трубопровод 11 имеет круглое поперечное сечение. Пластины 7 и 8 лежат непосредственно напротив друг друга, без соприкосновения друг с другом. Направленные радиально внутрь пластины 7 в этой плоскости разреза имеют несколько большую длину, чем направленные радиально наружу пластины 8 на внутреннем охлаждающем трубопроводе 11. Пластины 7, 8 образованы следующими друг за другом в радиальном направлении корпуса 2 частичными отрезками пластин, которые за счет этого находятся в различных продольных участках корпуса 2. Частичные отрезки могут иметь длину от 100 мм до 1000 мм. Пластины 7, 8 имеют ширину от 0,8 мм до 5 мм, в частности от 1 мм до 3 мм, и соединены с замыканием по материалу со стенкой 10 корпуса, соответственно, с охлаждающей трубой 11, в частности, сварены с помощью лазерной сварки.

Пластины 7, 8 служат для приема продукта из газовой смеси G. Для этого онкие пластины 7, 8 охлаждаются. Это осуществляется с помощью каналов 12, которые расположены на окружной стороне корпуса 2, и с помощью которых обеспечивается возможность приведения охлаждающего средства К непосредственно в контакт со стенкой 10 корпуса. В этом примере выполнения каналы 12 являются треугольными в поперечном сечении. Они расположены с равномерным распределением по периметру стенки 10 корпуса. Температура охлаждающего средства К увеличивается в направлении потока охлаждающего средства К. В этом примере выполнения охлаждающее средство К протекает в том же направлении, что и газовая смесь G. Таким образом, из газовой смеси G отводится столько тепла, что на пластинах 7, 8 осаждается подлежащий получению продукт. Этот процесс сублимации выполняется так долго, пока дальнейшее осаждение становится экономически не целесообразным, соответственно, когда достигается желаемая степень чистоты газовой смеси G. Очищенная газовая смесь обозначена позицией G'. Нагретое охлаждающее средство обозначено позицией K'.

На второй стадии газовый поток G прерывается, и продукт Р расплавляется. Это может происходить за счет изменения давления внутри десублиматора 1. В качестве альтернативного решения или дополнительно можно повышать температуру охлаждающего средства К. Во всяком случае продукт Р переводится в свою предпочтительно жидкую фазу и стекает самостоятельно под действием силы тяжести вниз, где он предпочтительно в виде жидкого продукта Р может отводиться из корпуса 2. Затем температура охлаждающего средства К снова понижается и/или давление внутри корпуса 2 снова изменяется настолько, что возникают условия для образования дальнейшего продукта Р на пластинах 7, 8. Процесс начинается снова сначала посредством подачи снова газовой смеси.

Десублиматор 1 имеет в этом примере выполнения шесть различных продольных участков, которые проходят каждый примерно по 1/6 высоты Н десублиматора 1. В верхней одной шестой десублиматор 1 снабжен, например, первым количеством пластин 7, 8, например, восемью направленными внутрь и восемью направленными наружу пластинами 7, 8. Количество направленных внутрь пластин 7 определяется в соответствии с последовательностью n/2n/3n/4n/5n/5n, где n=8. Поэтому количество пластин в четвертой одной шестой составляет 4×8=32, так что поверхность пластин 7, 7', 8 сильно увеличивается в направлении потока.

На фиг. 3 показан разрез десублиматора 1 по линии III-III на фиг. 1. Можно видеть, что в этой плоскости разреза в четвертой одной шестой ближе к выходному концу 4 расположено существенно больше пластин 7, 8. Количество верхних пластин 7, 8 увеличилось в два раза по сравнению с количеством в верхней плоскости разреза. Дополнительно к этому, добавилась другая пластина 7' другой геометрической формы. Эти пластины 7' при измерении в радиальном направлении короче и имеют немного меньшую высоту Н1, чем поясненные выше пластины 7, 8. Кроме того, напротив более коротких пластин 7', которые закреплены на стенке 10 корпуса, не лежат пластины, закрепленные на охлаждающем трубопроводе 11. И наоборот, напротив каждой пластины 8 охлаждающего трубопровода 11 лежит пластина 7 на стенке 10 корпуса.

На фиг. 4 показан снизу десублиматор 1, согласно фиг. 1. Можно видеть, что в плоскости изображения слева предусмотрен патрубок, через который выходит нагретое охлаждающее средство K'. В плоскости изображения справа может через изображенный патрубок отводиться жидкий продукт Р. Очищенная газовая смесь G' выходит вниз через выходной патрубок 6. Кроме того, можно видеть кольцевую камеру 13, которая окружает стенку 10 корпус с наружной стороны и в которой собирается нагретое охлаждающее средство K'.

На фиг. 5-7 показана развертка снабженного пластинами 7 корпуса 2 при рассматривании внутренней стороны корпуса 2, т.е. пластин 7 на стенке 10 корпуса. В плоскости изображения наверху расположена входная зона. Внизу расположена выходная зона. Между верхним концом и нижним концом имеется в целом шесть продольных участков L1-L6 одинаковой длины. Продольные участки L1-L6 имеют соответствующее определенное количество и расположение пластин 7, при этом количество в последнем продольном участке L6 больше, чем в первом продольном участке L1.

На фиг. 5 показано, что количество пластин 7 не обязательно должно увеличиваться от продольного участка к продольному участку. А именно, количество пластин 7 в первых двух продольных участках L1, L2 составляет четыре. В следующих продольных участках L3-L6 количество пластин 7 составляет 5, 7, 12 и 20.

Показанный на фиг. 6 пример выполнения отличается от примера выполнения на фиг. 5 тем, что уже между первыми обоими продольными участками L1 и L2 количество пластин 7 увеличивается. А именно, количество пластин 7 составляет 4, 5, 6, 8, 12, 20 в соответствующих продольных участках L1-L6.

Показанный на фиг. 7 пример выполнения относительно количества пластин 7 соответствует примеру выполнения на фиг. 5. Различие состоит в том, что пластины 7 расположены слегка наклонно, т.е. находятся предпочтительно под острым углом к продольной кромке 16 развернутой стенки 10 корпуса. В цилиндрической системе это соответствует расположению в виде спиральной или винтовой линии. Таким образом, может быть удлинен путь прохождения потока газовой смеси G. Не изображенным образом количество пластин 7 может также увеличиваться на охлаждающем трубопроводе 11. Также на охлаждающем трубопроводе 11 пластины 7 могут быть расположены спирально.

На фиг. 8 показана частичная зона десублиматора в продольном разрезе в направлении к теплообменным пластинам 7, 8. В плоскости изображения справа находится средняя продольная ось LA корпуса 2, которая проходит через охлаждающий трубопровод 11. В плоскости изображения слева находится стенка 10 корпуса. Показаны пластины 7, 8 в шести продольных участках L1-L6. Направленная внутрь пластина 7 в первом продольном участке L1 имеет первую высоту Н1, а лежащая противоположно, направленная наружу пластина 8 имеет меньшую высоту Н2. В следующие продольном участке L2 соотношение Н1/Н2 является обратным. В следующих продольных участках L3-L6 это чередование продолжается тем же образом. За счет этого предотвращается образование газовых коридоров в зоне противоположно лежащих концов пластин 7, 8. Н1 и Н2 составляют попеременно примерно 60-130 мм и примерно 80-150 мм, предпочтительно 110 и 130 мм. Расстояние между пластинами 7, 8 составляет примерно 10 мм. Поэтому радиальное расстояние между корпусом 2 и охлаждающим трубопроводом 11 лежит в целом в диапазоне примерно 150-290 мм, соответственно, при значениях примерно 110 мм и примерно 130 мм для Н1 и Н2 и примерно 10 мм для расстояния составляет в целом примерно 250 мм.

На фиг. 9 показано последовательное включение двух десублиматоров 1. Газовая смесь G входит сверху в первый десублиматор 1. Внизу выходит очищенная газовая смесь G' и подается снизу в другой десублиматор 1, из которого она выходит сверху в виде еще раз очищенной газовой смеси G''. Таким образом, иллюстрируется, что входной конец десублиматора 1 не обязательно должен быть верхним концом корпуса. Кроме того, лежащий ниже по потоку второй десублиматор 1 может отличаться своей внутренней конструкцией от расположенного выше по потоку, первого десублиматора 1, в частности, количеством пластин 7, 8.

На фиг. 10 показана система 14 десублиматоров с двумя группами А, В, С одинаковых по конструкции десублиматоров 1. Отдельные группы А, В, С могут проходить через одинаковые стадии процесса, поясненные выше.

Можно видеть, что газовая смесь G сначала подается лишь в первую группу А. Очищенная газовая смесь G' выходит из группы А десублиматоров 1. В это время продукт осаждается на отдельные пластины десублиматор 1. Этот процесс осуществляется в течение определенного, заранее установленного периода времени. Затем продукт должен расплавляться. В этой фазе находится одновременно вторая группа В десублиматоров 1. Можно видеть, что подача газовой смеси G во вторую группу В прервана с помощью регулировочного средства 15. Не изображенным образом изменяется давление внутри отдельных десублиматоров 1, и/или повышается температура охлаждающего средства, так что получается жидкий продукт Р.

Затем должно быть снова изменено давление и/или снова уменьшена температура. В этой фазе находится одновременно группа С десублиматоров 1. В этой фазе не подается газовая смесь G и не получается продукт. Регулировочное средство 15 закрыто.

Когда газовая смесь G' из первой группы А не может быть очищена далее, то открывается нижнее в плоскости изображения регулировочное средство 15 в направлении группы С, и закрывается в направлении группы А. В этом случае группа А переводится в состояние, в котором продукт Р плавится, т.е. группа А выполняет функции группы В, в то время как группа В снова сильнее охлаждается и/или в ней изменяется внутреннее давление, так что после завершения процесса десублимации в группе С эту задачу выполняет группа В. Таким образом, получается непрерывный процесс без необходимости прерывания подачи газовой смеси G. Такая система 14 десублиматоров имеет во много раз большую пропускную способность, чем при работе лишь с одним или двумя параллельно включенными десублиматорами 1. В конкретном примере выполнения в каждой группе имеет 16 десублиматоров. Это выбранное в качестве примера количество десублиматоров 1 не имеет ограничительного характера. Возможно любое другое количество десублиматоров 1.

Могут быть также предусмотрены другие группы, с целью создания возможностей комбинирования. Дополнительно к этому, отдельные десублиматоры 1 в соответствующих группах А могут по отдельности подключаться и отключаться, например, с целью технического обслуживания или для согласования емкости установки. Преимуществом такой системы является возможность изменения ее масштаба посредством использования большего или меньшего количества конструктивно одинаковых десублиматоров 1. Можно включать целые батареи десублиматоров в три, шесть или более групп.

Согласно изобретению, предусмотрена система десублиматоров по меньшей мере из двух групп. Однако это могут быть три или еще более групп, которые могут включаться различно. Кроме того, в системе десублиматоров, согласно изобретению, предусмотрена не изображенная управляющая система для управления регулировочными средствами 15, соответственно, охлаждающими средствами и потоками жидкого продукта, а также не изображенными измерительными и управляющими приспособлениями для контролирования и оказания влияния на процесс.

Показанное на фиг. 10 параллельное включение десублиматоров 1 может быть дополнено последовательным включением, т.е. каждая из групп А, В, С содержит несколько включенных последовательно десублиматоров, в то время как группы А, В, С включены параллельно друг другу.

Перечень позиций

1 Десублиматор

2 Корпус

3 Входная зона

4 Выходная зона

5 Соединительный патрубок

6 Выходной патрубок

7 Пластина

7' Пластина

8 Пластина

9 Внутренняя сторона

10 Стенка корпуса

11 Охлаждающий трубопровод

12 Канал

13 Кольцевая камера

14 Система десублиматоров

15 Регулировочное средство

16 Продольная кромка

А Группа десублиматоров

В Группа десублиматоров

С Группа десублиматоров

G Газовая смесь

G' Газовая смесь (очищенная)

G'' Газовая смесь (очищенная)

Н Высота корпуса 2

Н1 Высота пластин 7, 7'

Н2 Высота пластин 8

К Охлаждающее средство

K' Охлаждающее средство (нагретое)

LA Средняя продольная ось

L1 Продольный участок

L2 Продольный участок

L3 Продольный участок

L4 Продольный участок

L5 Продольный участок

L6 Продольный участок

Р Продукт.

Реферат

Изобретение относится к периодически действующему десублиматору для разделения продуктов из газовых смесей. Десублиматор содержит цилиндрический корпус для прохождения в его продольном направлении газовой смеси, стенку 10 корпуса и расположенные на ее внутренней стороне направленные внутрь пластины 7, 7', которые для десублимации продукта предназначены для охлаждения с помощью охлаждающего средства, направляемого через каналы 12 на стенке 10 корпуса, при этом в цилиндрическом корпусе расположен по меньшей мере один внутренний охлаждающий трубопровод, который пронизывает корпус в продольном направлении по всей его длине и который имеет несколько отдельных направленных наружу пластин 8, которые в окружном направлении охлаждающего трубопровода на расстоянии друг от друга распределены по периметру охлаждающего трубопровода, и которые закреплены на охлаждающем трубопроводе с ориентацией в продольном направлении корпуса, причем количество направленных внутрь и/или направленных наружу пластин 7, 7', 8 увеличивается от входного конца корпуса к его выходному концу, а высота Н1, Н2 пластин 7, 8 варьируется между соседними продольными участками L1-L6 с целью предотвращения образования газовых коридоров между свободными концами пластин 7, 8. Десублиматор может работать при высоких избыточных или пониженных давлениях в комбинации с высокими или низкими температурами при одновременно небольших конструктивных затратах с обеспечением возможности равномерного отвода тепла и равномерного осаждения продукта, что улучшает коэффициент полезного действия способа для получения продуктов из газовых смесей. 2 н. и 12 з.п. ф-лы, 10 ил.

Комментарии