Обработка с помощью методики разделения газовой смеси, образованной из потока продукта из реактора для синтеза диметилового эфира - RU2669290C2

Код документа: RU2669290C2

Чертежи

Описание

Настоящее изобретение относится к способу обработки с помощью методики разделения газовой смеси, которая образуется из потока продукта из реактора для синтеза диметилового эфира из синтез-газа.

Уровень техники

Диметиловый эфир (ДМЭ) представляет собой структурно простейший из простых эфиров. Диметиловый эфир содержит в качестве органических остатков две метильные группы. Диметиловый эфир полярен и традиционно применяется в жидком состоянии в качестве растворителя. Диметиловый эфир можно применять в качестве хладагента и заменить им традиционные хлорфторуглероды.

В последнее время диметиловый эфир все чаще использовался в качестве заменителя газового топлива (сжиженного газа) и традиционных видов топлива, таких как дизельное. Из-за его относительно высокого цетанового числа от 55 до 60, например, традиционные дизельные двигатели нужно лишь немного модифицировать для работы на диметиловом эфире. Диметиловый эфир горит сравнительно чисто, без образования углеродных отложений. Если диметиловый эфир получают из биомассы, он считается так называемым биотопливом и может, следовательно, продаваться на льготных налоговых условиях.

Диметиловый эфир можно также получать непосредственно из метанола или опосредованно из природного газа или биогаза. В последнем случае природный газ или биогаз прежде всего подвергают риформингу в синтез-газ. Синтез-газ можно получить и другими способами, например, путем пиролиза отходов или биомассы. Синтез-газ затем либо конвертируют в метанол, а после в диметиловый эфир в процессе двухстадийной реакции, либо напрямую конвертируют в диметиловый эфир в процессе одностадийной реакции.

Синтез диметилового эфира из синтез-газа имеет термодинамические и экономические преимущества перед синтезом из метанола.

Настоящее изобретение относится, в частности, к одностадийному синтезу диметилового эфира, при этом термин "одностадийный" синтез означает способ синтеза, в котором все реакции происходят в одном и том же реакторе. Одностадийный синтез диметилового эфира известен, например, из US 4536485 А и US 5189203 А. Традиционно применяют гибридные катализаторы. Реакция является экзотермической и обычно протекает при температуре от 200 до 300°С при давлении от 2 до 10 МПа (от 20 до 100 бар).

Для одностадийного синтеза диметилового эфира обычно применяют трубчатые реакторы вертикального типа, в нижнюю часть которых под давлением загружают нагретый синтез-газ. Поток продукта, полученный в трубчатом реакторе, удаляют из верхней части, охлаждают и вводят в сепаратор.

Кроме диметилового эфира, поток продукта содержит непрореагировавшие компоненты синтез-газа, а также другие продукты реакции. Обычно поток продукта содержит, кроме диметилового эфира, по меньшей мере метанол, воду, диоксид углерода, монооксид углерода и водород, а также незначительные количества метана, этана, органических кислот и высших спиртов.

В газовой смеси, которая образуется из потока продукта, кроме диметилового эфира, обычно будут присутствовать диоксид углерода и компоненты, являющиеся более низкокипящими в сравнении с диоксидом углерода, например, водород и монооксид углерода. Для получения диметилового эфира, который отвечает требованиям соответствующей спецификации, эти другие компоненты должны быть по меньшей мере частично отделены. Однако применяемые для этого способы оказались неудовлетворительными, в частности, с точки зрения энергии.

Для извлечения диметилового эфира из потока продукта последний нужно охладить до температур значительно ниже 0°С. Перед охлаждением может возникнуть необходимость отделить большие количества метанола и воды. Настоящее изобретение, однако, относится также к способам, в которых такое отделение не требуется.

Из US 5908963 А известен способ получения продукта диметилового эфира, в котором из потока продукта из реактора для синтеза диметилового эфира отделяют конденсат, содержащий воду и метанол. Диметиловый эфир вымывают из оставшейся газовой фазы с помощью метанола, полученного из конденсата.

В целом, существует необходимость в улучшенных способах обработки соответствующих газовых смесей с помощью методики разделения.

Сущность настоящего изобретения

В сравнении с описанным уровнем техники настоящее изобретение, согласно признакам, указанным в независимых пунктах формулы изобретения, предлагает способ обработки с помощью методики разделения газовой смеси, которая образуется из потока продукта из реактора для синтеза диметилового эфира из синтез-газа и которая содержит по меньшей мере диметиловый эфир, диоксид углерода и по меньшей мере один другой компонент, который является более низкокипящим в сравнении с диоксидом углерода. Предпочтительные примеры воплощения перечислены в зависимых пунктах формулы изобретения и нижеследующем описании.

Перед тем как представить признаки и преимущества настоящего изобретения, будет представлено их обоснование и используемая терминология.

Текучая среда (термин "текучая среда" используется здесь и далее также для обозначения соответствующих потоков, фракций и т.д.) "происходит" от другой текучей среды (которую также называют исходной текучей средой) или "образована" из такой текучей среды, если она содержит по меньшей мере некоторые компоненты, которые присутствовали в исходной текучей среде или получены из нее. Текучая среда, которая происходит или образована таким образом, может быть получена или образована из исходной текучей среды путем отделения или отведения фракции или одного или более компонентов, концентрирования или обеднения одним или более компонентами, химического или физического взаимодействия одного или более компонентов, нагревания, охлаждения, сжатия и т.п.. Также поток просто может быть "образован", например, путем извлечения из емкости для хранения.

Текучие среды, в соответствии с используемой здесь терминологией, могут быть богаты или бедны одним или более присутствующих компонентов, термин "богат" обозначает содержание по меньшей мере 90%, 95%, 99%, 99,5%, 99,9%, 99,99% или 99,999%, а термин "беден" обозначает содержание не более 10%, 5%, 1%, 0,1%, 0,01% или 0,001% по массе или по объему. В соответствии с используемой здесь терминологией, они могут быть обогащены или обеднены одним или более компонентами, эти термины соотносят с соответствующим содержанием в исходной текучей среде, из которой образована текучая среда. Текучая среда "обогащена", если она содержит по меньшей мере 1,1-кратное, 1,5-кратное, 2-кратное, 5-кратное, 10-кратное, 100-кратное или 1000-кратное количество, и "обеднена", если она содержит не более 0,9-кратного, 0,5-кратного, 0,1-кратного, 0,01-кратного или 0,001-кратного количества соответствующего компонента в пересчете на исходную текучую среду. Текучая среда, "преимущественно" содержащая один или более компонентов, содержит один или более компонент(ов) в количествах по меньшей мере 90%, 95%, 98% или 99% или богата ими.

Термины "уровень давления" и "уровень температуры" будут использованы здесь и далее для характеристики величин давления и температуры, при этом изобретение должно показать, что для осуществления изобретательской концепции величины давления и температуры не должны применяться в виде точных значений давления или температуры. Тем не менее, такие величины давления и температуры обычно изменяются в некоторых интервалах, которые, например, составляют ±1%, 5%, 10%, 20% или даже 50% с обеих сторон от среднего значения. Разные уровни давления и уровни температуры могут располагаться в неперекрывающихся и перекрывающихся интервалах. В частности, уровни давления будут включать неизбежные или ожидаемые потери давления, вызванные, например, эффектами охлаждения. Аналогичное справедливо и для уровней температуры. Уровни давления, приведенные в барах, представляют собой абсолютные величины давления.

В соответствии с используемой здесь терминологией, "перегонная колонна" представляет собой сепарационную секцию, которая предназначена, по меньшей мере частично, для разделения смеси веществ (текучей среды), подаваемой в газообразном или жидком состоянии или в виде двухфазной смеси с жидкими и газообразными компонентами, возможно также в сверхкритическом состоянии, т.е., в описанном выше смысле, предназначена для получения из смеси веществ чистых веществ или смесей веществ, которые обогащены или обеднены, или богаты или бедны по меньшей мере одним компонентом в сравнении со смесью веществ. Перегонные колонны в достаточной степени известны в области технологии разделения. Обычно перегонные колонны выполнены в виде цилиндрических металлических контейнеров, которые снабжены приспособлениями, такими как перфорированные тарелки или структурированный или неструктурированный набивной слой. Перегонная колонна inter alia характеризуется тем, что жидкую фракцию отделяют в нижней части, которая еще называется куб. Эту жидкую фракцию, которую в данном контексте называют кубовой жидкостью, нагревают в перегонной колонне с помощью кубового испарителя так, что некоторая часть кубовой жидкости непрерывно испаряется и поднимается в газообразной форме внутри перегонной колонны. Перегонная колонна также обычно снабжена так называемым верхним конденсатором, в котором по меньшей мере некоторую часть газовой смеси, которую нужно обогатить в более верхней части перегонной колонны, или соответствующий чистый газ, называемые в данном контексте верхний газ, подают, частично ожиженными, для образования конденсата и добавляют в верхнюю часть перегонной колонны в качестве жидкой флегмы. Некоторую часть конденсата, полученного из верхнего газа, можно использовать иными способами.

В противоположность перегонной колонне, "поглотительная колонна" обычно не имеет кубового испарителя. Поглотительные колонны, в целом, также известны из области технологии разделения. Поглотительные колонны применяют для абсорбции в противотоке фаз и, следовательно, тоже называются противоточные колонные. В противоточной абсорбции высвобождаемая газовая фаза течет вверх по поглотительной колонне. Фаза поглотительного раствора, добавляемая в верхнюю часть и сливаемая в нижней части, течет противотоком к газовой фазе. Газовая фаза "омывается" фазой поглотительного раствора. Соответствующая поглотительная колонна тоже обычно снабжена приспособлениями, которые обеспечивают поэтапный контакт фаз (тарелки, зоны орошения, вращающиеся тарелки и т.д.) или постоянный контакт фаз (нерегулярное заполнение наполнителями, набивкой и т.д.). В верхней части поглотительной колонны такого рода получают газообразную текучую среду, которую можно извлекать из колонны в виде "верхнего продукта". В кубе поглотительной колонны отделяют жидкость, которую можно извлечь в виде "кубового продукта". В поглотительной колонне газовая фаза обеднена одним или более компонентами, которые переходят в кубовый продукт.

Для более подробного ознакомления с конструкционными и специфическими конфигурациями перегонных колонн и поглотительных колонн можно сделать ссылку на учебники по этой теме (например, Sattler, K.: Thermische Trennverfahren: Grundlagen, Auslegung, Apparate, [Thermal separation methods: Principles, Design, Apparatus], 3rd edition 2001, Weinheim, Wiley-VCH).

Если в данном документе для краткости ссылаются на "синтез" диметилового эфира, имеют ввиду способ, в котором загрузка, содержащая синтез-газ, т.е. газовую смесь, которая содержит по меньшей мере монооксид углерода и водород в приемлемых количествах, взаимодействует с образованием соответствующего потока продукта, содержащего диметиловый эфир. Из-за неполноты реакции и протекания вторичных реакций в процессе синтеза диметилового эфира, зависящих в частности от характеристик применяемых катализаторов и соответствующих количеств компонентов синтез-газа, соответствующий поток продукта содержит не только диметиловый эфир, но и другие соединения. Это по меньшей мере метанол, вода, диоксид углерода, монооксид углерода и водород, но также обычно и незначительные количества метана, этана, органических кислот и высших спиртов. Как указано выше, эти дополнительные соединения следует отделить. Отделение, с одной стороны, проводят для обеспечения последовательных стадий разделения, а, с другой стороны, для извлечения диметилового эфира с необходимой чистотой, т.е. "в соответствии со спецификациями".

Преимущества настоящего изобретения

Как уже было отмечено, способ по настоящему изобретению включает обработку с помощью методики разделения газовой смеси, которая образуется из потока продукта из реактора для синтеза диметилового эфира из синтез-газа и которая содержит по меньшей мере диметиловый эфир, диоксид углерода и по меньшей мере один другой компонент, который является более низкокипящим, чем диоксид углерода. Такие компоненты, которые являются более низкокипящими, чем диоксид углерода, могут представлять собой, в частности, такие компоненты, как монооксид углерода и водород. Как уже было отмечено, другие компоненты, которые тоже являются более низкокипящими, чем диоксид углерода, такие как, например, метан, тоже присутствуют в незначительных количествах в газовой смеси такого рода.

Компонент, который является "более низкокипящим, чем диоксид углерода" имеет более низкую точку кипения, чем диоксид углерода. В связи с этим следует отметить, что при уровнях давления, применяемых согласно настоящему изобретению ("первый" уровень давления, показанный здесь и далее, находится выше тройной точки диоксида углерода), диоксид углерода также может находиться в жидком состоянии.

Согласно настоящему изобретению газовую смесь при первом уровне давления охлаждают от первого уровня температуры до второго уровня температуры. Это можно преимущественно осуществлять через один или более промежуточных уровней температуры и с отделением путем конденсации одного или более конденсатов из газовой смеси, хотя также возможно одностадийное охлаждение.

Если в первую очередь отделяют конденсаты, они преимущественно содержат диметиловый эфир и диоксид углерода, если применяемая газовая смесь бедна более высококипящими компонентами, такими как метанол и вода. Например, газовая смесь может не содержать или практически не содержать метанола и воды, так как метанол и воду отделили в первую очередь. Например, для этого можно применять установку, приведенную на Фигуре 2. Альтернативно, можно не проводить никакого разделения. Если, однако, разделение не проводят, нужно принять меры для того, чтобы ни метанол, ни вода не присутствовали в соответствующей газовой смеси по отдельности. Вода без добавки метанола замерзала бы при применяемых низких температурах, поскольку отсутствовал бы эффект защиты от замерзания, обусловленный присутствием метанола. В противоположность этому, однако, "сухой" метанол также имел бы недостатки, так как мог бы вызвать повреждения применяемых теплообменников.

Фракцию газовой смеси, остающуюся в газообразном состоянии при втором уровне температуры, промывают в поглотительной колонне флегмой, преимущественно содержащей диоксид углерода, получая таким образом верхний продукт и кубовый продукт. Эта операция служит для вымывания любых количеств диметилового эфира, еще оставшегося в той фракции газовой смеси, которая еще остается газообразной в кубовом продукте, поэтому верхний продукт в такой степени не содержит диметилового эфира, насколько это возможно. Верхний продукт состоит преимущественно из диоксида углерода и по меньшей мере одного компонента, который является более низкокипящим, чем диоксид углерода при первом уровне давления. Верхний продукт предпочтительно не содержит диметилового эфира или не более чем только небольшие количества и, таким образом, в описанном выше смысле по меньшей мере беден диметиловым эфиром.

Флегма, преимущественно содержащая диоксид углерода, образуется, согласно настоящему изобретению, из фракции газовой смеси, которую отделили в жидком состоянии в процессе охлаждения до второго уровня температуры. Предпочтительно, для этого применяют перегонную колонну для диметилового эфира/ диоксида углерода. Если один или более конденсатов отделяются во время охлаждения, эти конденсаты или образованные из них потоки предпочтительно по меньшей мере частично подают в перегонную колонну для диметилового эфира/ диоксида углерода. Кубовый продукт из поглотительной колонны или образованный из него поток также можно по меньшей мере частично подавать в перегонную колонну для диметилового эфира/ диоксида углерода.

Под термином "перегонная колонна для диметилового эфира/ диоксида углерода" здесь понимают перегонную колонну, которая спроектирована и эксплуатируется таким образом, что текучие среды, которые обогащены диметиловым эфиром, с одной стороны, и диоксидом углерода, с другой стороны, и обеднены другим компонентом, в каждом случае могут быть отделены в указанной колонне из текучих сред, содержащих диметиловый эфир и диоксид углерода. Специалист выберет специфическую конфигурацию перегонной колонны для диметилового эфира/ диоксида углерода (например, тип и число приспособлений) и рабочие условия (например, рабочее давление, нагревающие и охлаждающие текучие среды в кубовом испарителе и верхнем конденсаторе), в частности, на основании разницы точек кипения диметилового эфира и диоксида углерода.

Существенной особенностью настоящего изобретения является приемлемая регулировка рабочих условий перегонной колонны для диметилового эфира/ диоксида углерода. Их преимущественно выбирают таким образом, чтобы верхний газ, преимущественно содержащий диоксид углерода, который извлекают из верхней части перегонной колонны для диметилового эфира/ диоксида углерода, мог быть ожижен выше температуры плавления диоксида углерода. Соответствующим образом полученный конденсат, как уже частично объяснено, должен быть доступен в достаточном количестве для применения в качестве флегмы для перегонной колонны для диметилового эфира/ диоксида углерода, с одной стороны, и быть доступным в качестве флегмы для поглотительной колонны, с другой стороны.

Преимущественно, перегонная колонна для диметилового эфира/ диоксида углерода функционирует так, что верхний газ, преимущественно содержащий диоксид углерода, образуется в ее верхней части, а кубовая жидкость с высоким содержанием диметилового эфира образуется в ее нижней части. Кубовая жидкость преимущественно содержит диметиловый эфир, если текучие среды, подаваемые в перегонную колонну для диметилового эфира/ диоксида углерода (например, конденсат(ы), указанные ранее и кубовый продукт из поглотительной колонны), преимущественно содержат диоксид углерода и диметиловый эфир. Если последние также содержат воду и метанол, они также проходят в кубовую жидкость перегонной колонны для диметилового эфира/ диоксида углерода.

Таким образом, путем применения богатой диоксидом углерода жидкой флегмы в поглотительной колонне настоящее изобретение обеспечивает возможность снижения потерь диметилового эфира. Часть конденсата, который образуется из по меньшей мере некоторой части верхнего газа из перегонной колонны для диметилового эфира/ диоксида углерода, применяют в качестве флегмы, преимущественно содержащей диоксид углерода. Со стороны куба из поглотительной колонны выделяют указанный ранее жидкий кубовый продукт, который может преимущественно состоять из диметилового эфира и диоксида углерода (и возможно содержит также воду и метанол). Предпочтительно, этот кубовый продукт содержит весь диметиловый эфир, который подали в поглотительную колонну, или основную его часть.

Охлаждение до второго уровня температуры преимущественно проводят при использовании подходящих хладагентов, таких как С3 или еще С2 хладагенты (например, жидкий пропан или этан или эквиваленты для достижения соответствующей температуры). Предшествующее поэтапное охлаждение до промежуточных уровней температуры, если проводится, осуществляется, например, водой и/или С3 хладагентом (например, жидким пропаном или эквивалентом). Первый уровень температуры преимущественно составляет от 20 до 50°С, в частности от 30 до 40°С. Первый уровень температуры может также составлять от 50 до 150°С, в частности от 70 до 120°С, например, от 80 до 100°С или, в сравнении с температурой конденсации, например, по меньшей мере 10°С и не более чем от 30 до 50°С выше температуры конденсации. Второй уровень температуры преимущественно находится между температурой плавления диоксида углерода при используемом уровне давления и -15°С, например при от -40°С до -20°С и особенно при примерно -35°С - температуре С3 хладагента. Уровень температуры может также находиться немного выше, т.е. по меньшей мере от 0,5 до 10°С, в частности от 1 до 5°С выше, чем температура плавления диоксида углерода при используемом уровне давления. Используемый уровень температуры зависит также от состава охлаждаемой газовой смеси и требуемого состава отделяемых конденсатов. Поскольку богатую диоксидом углерода флегму получают из соответствующих конденсатов по настоящему изобретению, уровень температуры выбирают так, что конденсаты содержат по меньшей мере достаточное количество диоксида углерода. Содержание диоксида углерода является достаточным, если в процессе отделения конденсатов в перегонной колонне для диметилового эфира/ диоксида углерода, в верхней части колонны получают достаточно диоксида углерода для обеспечения достаточного объема жидкой флегмы для размещения в перегонной колонне для диметилового эфира/ диоксида углерода и достаточного объема жидкой флегмы для размещения в поглотительной колонне.

Способ, предложенный согласно настоящему изобретению, оказался более эффективным с энергетической точки зрения, чем традиционные способы, что приводит к тому, что действия согласно настоящему изобретению дают преимущества при разделении в сравнении со способами разделения, известными из уровня техники.

Настоящее изобретение, в частности, подходит для способов, в которых поток продукта из реактора, применяемого для синтеза диметилового эфира из синтез-газа, обеспечивают при уровне давления от 2 до 10 МПа (от 20 до 100 бар), в частности при уровне давления от 3 до 8 МПа (от 30 до 80 бар) ("первый уровень давления"). Поток продукта может быть по существу освобожден от метанола и воды при указанном первом уровне давления с помощью другой поглотительной колонны. Отделение метанола и/или воды может, таким образом, происходить под давлением и нет необходимости предварительно стравливать давление, которое затем пришлось бы нагнетать повторно, что связано с затратами энергии. Таким образом, давление газовой смеси, полученной из потока продукта, не снижают после того, как смесь выходит из реактора для синтеза диметилового эфира и перед способом разделения согласно настоящему изобретению. Следовательно, повторное сжатие, сопряженное с высокими затратами энергии, не требуется.

Настоящее изобретение подходит для разделения непосредственно после синтеза и любого последующего охлаждения и/или удаления воды и/или метанола. В процессе такого разделения поток продукта находится на первом уровне температуры.

Способ согласно настоящему изобретению можно применять с различными по составу потоками продукта. Соответствующие потоки продукта содержат, например, от 2 до 50 молярных %, в частности от 5 до 30 молярных % диметилового эфира, от 0,1 до 20 молярных %, в частности от 0,7 до 10 молярных % метанола, от 0,1 до 20 молярных %, в частности от 0,8 до 10 молярных % воды, от 1 до 50 молярных %, в частности от 3 до 30 молярных % диоксида углерода, от 0,1 до 25 молярных %, в частности от 1 до 11 молярных % диоксида углерода и от 5 до 90 молярных %, в частности от 20 до 80 молярных % водорода. Если проводят удаление воды и метанола, газовая смесь предпочтительно бедна водой и метанолом.

Как указано, соответствующие потоки продукта могут также содержать незначительные количества других компонентов, например, метана, этана, органических кислот и высших спиртов. Соответствующие смеси, в частности, получают в способах, в которых проводят одностадийный синтез диметилового эфира.

Как уже было отмечено, перегонную колонну для диметилового эфира/ диоксида углерода по настоящему изобретению преимущественно эксплуатируют так, что верхний газ, преимущественно содержащий диоксид углерода, который извлекают из верхней части перегонной колонны для диметилового эфира/ диоксида углерода можно сжижать выше температуры плавления диоксида углерода. Перегонную колонну для диметилового эфира/ диоксида углерода преимущественно эксплуатируют при втором уровне давления, который ниже первого уровня давления. Второй уровень давления выбирают так, что диоксид углерода можно конденсировать из верхнего газа настолько, насколько только возможно, с применением доступных хладагентов. Температура этих хладагентов обычно составляет от -52°С до -20°С, например, -35°С (С3 хладагент). Если используемая газовая смесь бедна метанолом и водой или если метанол и воду отделили, кубовую жидкость можно извлечь из перегонной колонны для диметилового эфира/ диоксида углерода в виде потока, богатого диметиловым эфиром, в котором содержание диметилового эфира составляет по меньшей мере 90 молярных %, в частности по меньшей мере 95 молярных % или по меньшей мере 99 молярных %. Соответствующее содержание зависит от рабочих условий перегонной колонны для диметилового эфира/ диоксида углерода и ее конфигурации. Они могут быть подстроены под требование спецификации (по чистоте) потока продукта, полученного в соответствии с нею. Если, с другой стороны, газовая смесь в существенной степени содержит метанол и воду и/или если нет отделения метанола и воды, метанол и вода присутствуют в кубовой жидкости.

Как уже было отмечено, жидкая флегма, которую добавляют в поглотительную колонну, состоит преимущественно из диоксида углерода. Преимущественное содержание диоксида углерода составляет по меньшей мере 90 молярных %, например, в частности по меньшей мере 95 молярных % или по меньшей мере 99 молярных %.

Способ обеспечивает возможность снижения потерь диметилового эфира в последней конденсационной колонне при применении поглотительной колонны. Жидкая флегма в поглотительной колонне, причем флегма, преимущественно содержащая диоксид углерода, образованная из верхнего газа перегонной колонны для диметилового эфира/ диоксида углерода, преимущественно имеет содержание диметилового эфира не более 10 молярных %, в частности не превышающее 5 молярных %, не превышающее 1 молярных % или не превышающее 0,5 молярных %. Соответствующее содержание можно также получить в верхнем потоке поглотительной колонны.

Настоящее изобретение более детально объясняется со ссылкой на графические материалы, на которых представлен пример воплощения настоящего изобретения в сравнении с уровнем техники.

Краткое описание графических материалов

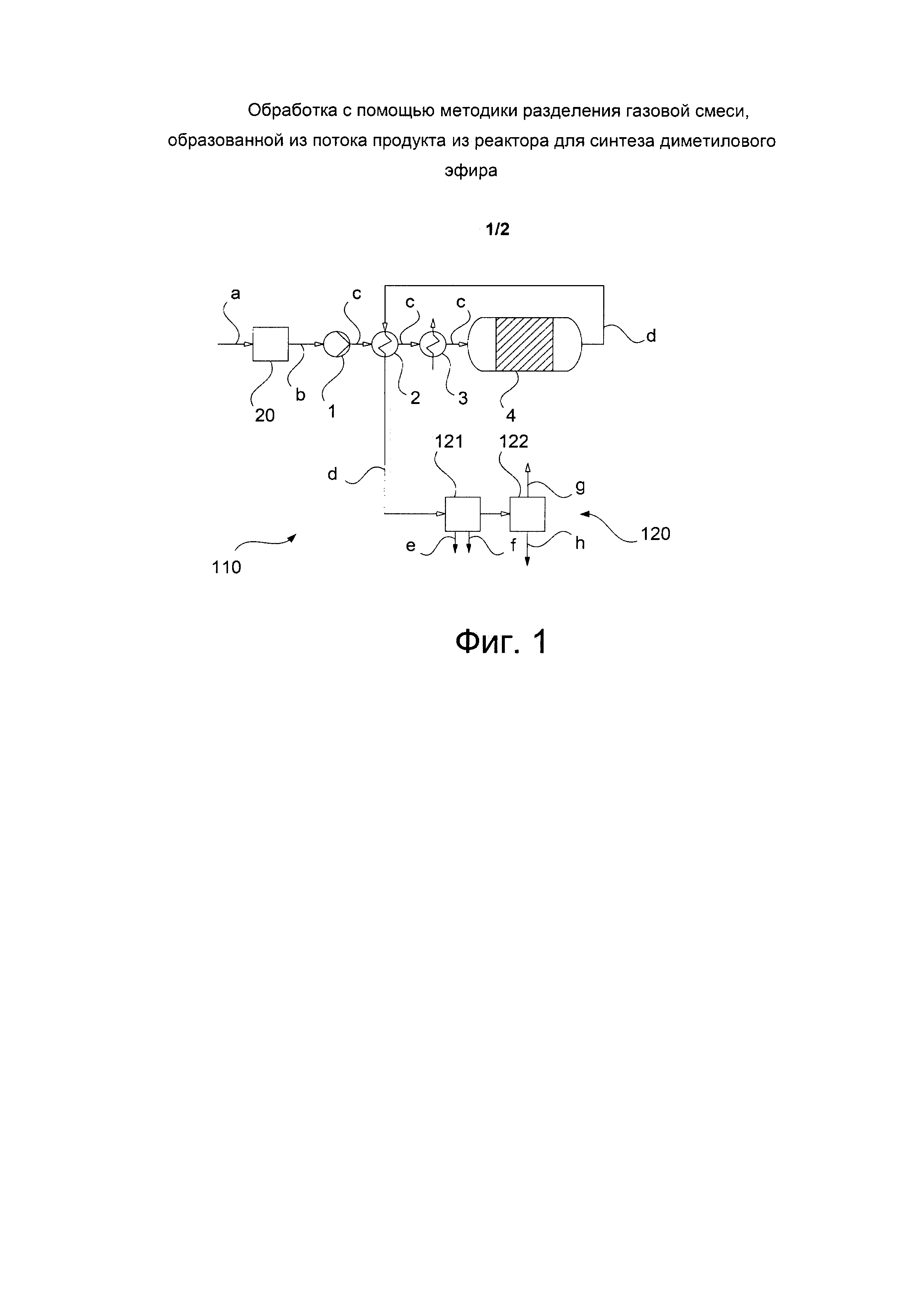

На Фигуре 1 схематически показано устройство для получения диметилового эфира в соответствии с уровнем техники,

на Фигуре 2 схематически показано устройство для получения диметилового эфира в соответствии с одним из примеров воплощения настоящего изобретения.

Подробное описание графических материалов

На приведенных графических материалах соответствующие элементы даны с одинаковыми номерами позиций и не приводятся повторно в целях ясности.

На Фигуре 1 схематически показано устройство для получения диметилового эфира согласно уровню техники, которое в целом обозначается 110.

Устройство 110 включает реактор 20 для получения синтез-газа, представленный в очень схематичном виде, в который можно загружать подходящее сырье, например, природный газ или биогаз. Поток b синтез-газа можно выделить из реактора 20 для синтез-газа.

Поток b синтез-газа можно нагнетать под повышенным давлением с помощью компрессора 1, возможно после добавления других потоков. Таким образом, можно приложить давление, необходимое для последующего одностадийного синтеза диметилового эфира, например, давление от 2 до 10 МПа (от 20 до 100 бар).

Соответствующим образом сжатый поток, обозначенный здесь как с, пропускают через первый теплообменник 2, который можно нагреть с потоком продукта d из реактора 4 для синтеза диметилового эфира (см. ниже). Соответствующим образом нагретый поток, также обозначенный как с, имеет температуру от 200 до 300°С, например, ниже по потоку от первого теплообменника 2. Поток с возможно проходит через второй теплообменник 3, который также называют как пиковый нагреватель.

Поток, который подвергают дальнейшему нагреванию во втором теплообменнике 3, и все еще обозначенный как с, подают в реактор 4, который выполнен в виде трубчатого реактора, реакционные трубки которого заполнены подходящим катализатором для одностадийного синтеза диметилового эфира. Изображение на Фигуре 1 сильно упрощено. Обычно реакторы 4 для синтеза диметилового эфира размещены вертикально, с потоком с, подаваемым в нижнюю часть трубчатого реактора 4. Поток d удаляют из верхней части реактора 4.

В результате экзотермической реакции в трубчатом реакторе 4 поток d находится при даже более высокой температуре. Поток d пропускают в качестве нагревающей среды через теплообменник 2. В результате, он охлаждается до температуры, которая составляет, например, примерно 30°С выше температуры потока с, расположенного ниже по потоку от компрессора 1. Соответствующим образом охлажденный поток, еще обозначенный как d, подают в устройство традиционного разделения 120. В устройстве 120 разделения поток е метанола и поток f воды отделяют от потока d, например, с промежуточным стравливанием давления, охлаждением, повторным сжатием и т.д. (не показаны) за одну стадию 121. Из остатка образуются потоки g и h, из которых, например, поток g может быть обогащен диоксидом углерода, а поток h может быть обогащен диметиловым эфиром.

Состав потоков g и h зависит, inter alia, от состава потока d и специфической конфигурации и рабочих параметров установки 120 для разделения.

На Фигуре 2 показано устройство для получения диметилового эфира согласно одному из примеров воплощения настоящего изобретения. В целом, оно обозначается как 100.

Первая поглотительная колонна, которую применяют для отделения метанола и/или воды, обозначается как 6 на Фигуре 2. Как уже объяснялось, поглотительная колонна 6 отличается от перегонной колонны, такой как перегонная колонна 5 (см. ниже), inter alia тем, что она не имеет кубового испарителя. Пары, поднимающиеся в поглотительной колонне 6, омываются флегмой, добавленной в верхнюю часть поглотительной колонны 6, чтобы более летучие компоненты собирались в верхней части поглотительной колонны 6, а менее летучие компоненты собирались в кубе поглотительной колонны 6.

В устройстве 100, которое показано на Фигуре 2, поток d вводят в поглотительную колонну 6. Верхний поток k извлекают из верхней части поглотительной колонны 6 и охлаждают в теплообменнике 7 на уровне подходящего хладагента, такого как, например, вода охлаждающей жидкости. Соответствующим образом охлажденный поток k перемещают в емкость 8 для разделения, из куба которого отбирают жидкий поток l и добавляют в поглотительную колонну 6 с помощью насоса (не отмечен) по меньшей мере частично в качестве флегмы.

Если, кроме диметилового эфира, поток d в представленном примере воплощения содержит метанол, воду, диоксид углерода, монооксид углерода и водород (а также следовые количества других соединений, как указано выше), диметиловый эфир, диоксид углерода, монооксид углерода и водород отсюда проходят в верхний поток k в результате описанной промывки в противотоке. В результате подходящего охлаждения в теплообменнике 7 и подходящих условий разделения в емкости 8 для разделения, в емкости 8 для разделения отделяют кубовый продукт, состоящий в основном из диметилового эфира и диоксида углерода (возможно со следами метанола).

Из верхней части емкости 8 для разделения можно извлечь газообразный поток m, который, кроме диоксида углерода, монооксида углерода и водорода, все еще содержит диметиловый эфир. Как описано в данной заявке, поток m затем подвергают последовательно охлаждению и конденсации. Часть потока l, который не добавляют в поглотительную колонну 6 в качестве жидкой флегмы, подают в перегонную колонну 9, которую обозначают здесь как перегонную колонну для диметилового эфира/ диоксида углерода, так же, как и конденсаты, возникающие при последовательном охлаждении и конденсации потока m.

Особо следует отметить, что специфическое получение потока k, который получают из потока продукта d, должно происходить указанным способом. Можно применять другие возможные способы отделения воды и/или метанола при условии, что они приводят к получению газовой смеси при указанных выше первом уровне давления и первом уровне температуры, которая содержит установленные количества индивидуальных компонентов.

Настоящее изобретение можно также осуществлять без какого-либо отделения воды и метанола. В этом случае следует обратить внимание на обеспечение того, что по указанным выше причинам, и вода, и метанол присутствуют в охлаждающей смеси для использования действия метанола в качестве защиты от замерзания и предотвращения коррозионного действия сухого метанола.

Жидкий поток n отбирают из куба поглотительной колонны 6 и подают в перегонную колонну 5 на подходящей высоте, при этом перегонная колонна функционирует с кубовым испарителем 51 и верхним конденсатором 52. Поток n в показанном примере воплощения содержит основную часть воды и метанола, содержащихся в потоке d.

Кубовый испаритель 51 и верхний конденсатор 52 функционируют с подходящими средствами нагревания и охлаждения, соответственно, предпочтительно содержащимися в соответствующем устройстве. В кубовом испарителе 51 жидкий поток, извлеченный из куба перегонной колонны 5, частично испаряется и подается в более низкую зону перегонной колонны 5. Неиспарившуюся фракцию можно извлечь в виде потока р.

Из верхней части перегонной колонны 5 извлекают газообразный поток, частично ожиженный в верхнем кондесаторе 52 перегонной колонны 5, и снова подают в перегонную колонну 5 в более верхнюю зону в качестве жидкой флегмы. Извлекают фракцию о, оставшуюся в газообразном состоянии.

Таким образом, в перегонной колонне 5 из потока n, который по существу еще содержит воду, метанол, водород, диметиловый эфир и диоксид углерода, образуются поток (поток о), по существу содержащий диметиловый эфир и диоксид углерода, и поток (поток р), по существу содержащий метанол и воду. Поток о можно возвратить в процесс разделения в подходящей точке. Поток р можно использовать в соответствии с другими видами применения. Любую отделенную воду можно также подать в установки по обработке или дегазации отработанной воды.

Количество флегмы и число тарелок в поглотительной колонне 6 можно оптимизировать таким образом, чтобы получить соответствующий кубовый продукт n в настолько небольшом количестве, насколько это возможно. Преимущественно, флегму, которую добавляют в поглотительную колонну 6 в виде части потока l, регулируют так, чтобы минимизировать содержание метанола и воды в потоке k. Состав потока m, полученного таким образом, таков, что в последовательности охлаждения и конденсации, которой подвергают поток m, не могут возникнуть указанные ранее недостатки.

Несколько раз указанные ранее стадии дополнительной обработки потока m, в целом обозначены здесь как 10. Поток m сначала подают в теплообменник 11 и потом в емкость 12 для разделения. Охлаждение в теплообменнике 11 проводят так, что первый конденсат q отделяют в емкости 12 для разделения. Фракцию, оставшуюся в газообразном состоянии в емкости 12 для разделения, подают в теплообменник 13 и потом в другую емкость 14 для разделения. Здесь также получают конденсат, который обозначен как r.

Конденсаты q и r совместно с фракцией из потока l, которую не возвратили в поглотительную колонну 6, подают в перегонную колонну для диметилового эфира/ диоксида углерода 9, указанную выше, которая функционирует, как показано в материалах данной заявки.

Фракцию, оставшуюся в газообразном состоянии в верхней части емкости 14 для разделения, охлаждают в другом теплообменнике 15. Она находится ниже по потоку от теплообменника 15 при "втором" уровне температуры, описанном здесь и далее несколько раз, между точкой плавления диоксида углерода (при основном уровне давления) и -15°С. В противоположность этому, температура потока m выше по потоку от теплообменника 11 (т.е. "первый" уровень температуры) составляет +35°С. Соответствующим образом охлажденный поток, обозначенный здесь как s, перемещают в поглотительную колонну 16, которая может функционировать согласно настоящему изобретению.

Настоящее изобретение можно также применять в сильно упрощенном варианте установки, например, с одностадийным охлаждением и без отделения метанола и воды. Однако, как показано здесь и далее, фракция газовой смеси, оставшейся в газообразном состоянии при втором уровне температуры, промывается в поглотительной колонне 16 флегмой, преимущественно содержащей диоксид углерода. Флегма, преимущественно содержащая диоксид углерода, образуется из жидкой фракции газовой смеси, отделенной в процессе охлаждения.

Поток s в показанном примере воплощения еще содержит диметиловый эфир, диоксид углерода, монооксид углерода и водород, т.е., кроме диметилового эфира и диоксида углерода, два компонента, которые являются более низкокипящими, чем диметиловый эфир. С помощью жидкой флегмы v, которая богата диоксидом углерода и образуется из части конденсата и, который получают из верхнего потока t, содержащего верхний газ из перегонной колонны для диметилового эфира/ диоксида углерода 9, смесь диметилового эфира и диоксида углерода отделяют в кубе поглотительной колонны 16 и извлекают в виде кубового продукта w. Кубовый продукт w можно также подавать в перегонную колонну 9 для диметилового эфира/ диоксида углерода. В противоположность этому, в верхней части поглотительной колонны 16 извлекают верхний продукт х, который состоит по существу из диоксида углерода, монооксида углерода и водорода и который беден диметиловым эфиром или предпочтительно не содержит его. Его можно использовать в различного рода применениях, возможно после подходящим образом осуществленного сжатия в компрессоре 17.

Как уже отмечено, фракция из потока l, которую не возвращают в поглотительную колонну 6, а также потоки q и r и кубовый продукт w подают в перегонную колонну 9 для диметилового эфира/ диоксида углерода. Поскольку они содержат различные количества диметилового эфира и диоксида углерода (следовые количества монооксида углерода и водорода также присутствуют в растворенном виде), их подают в перегонную колонну 9 для диметилового эфира/ диоксида углерода на различных уровнях высоты, для чего обеспечивают подходящие вентили (не показаны).

Перегонная колонна 9 для диметилового эфира/ диоксида углерода также функционирует с кубовым испарителем 91 и верхним конденсатором 92. Верхний поток t, образованный из верхнего газа перегонной колонны 9 для диметилового эфира/ диоксида углерода, по меньшей мере частично ожижают в верхнем конденсаторе 92 с помощью теплообменника, который функционирует с подходящим хладагентом и добавляется в качестве жидкой флегмы в перегонную колонну 9 для диметилового эфира/ диоксида углерода. Другую фракцию и применяют для образования флегмы v и другого потока у, который можно использовать для других целей.

Из куба перегонной колонны 9 для диметилового эфира/ диоксида углерода отбирают жидкий поток z, который в этом случае состоит по существу из диметилового эфира, но, в частности, не содержит диоксида углерода или беден им.

Реферат

Изобретение относится к способу обработки газовой смеси с помощью методики разделения. Способ обработки газовой смеси, которая образуется из потока продукта реактора для синтеза диметилового эфира из синтез-газа и которая содержит диметиловый эфир, диоксид углерода и другой компонент, который является более низкокипящим, чем диоксид углерода, включает охлаждение газовой смеси при первом уровне давления от первого уровня температуры до второго уровня температуры и промывание фракции газовой смеси, которая остается в газообразном состоянии при втором уровне температуры, в поглотительной колонне флегмой, преимущественно содержащей диоксид углерода, при этом флегма частично образована из фракции газовой смеси, которую отделяют в жидком состоянии в процессе охлаждения. Изобретение обеспечивает эффективную обработку газовой смеси с получением диметилового эфира. 11 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения продукта, содержащего диметиловый эфир, до 20% по массе метанола и до 20% по массе воды

Комментарии